Физико-химические показатели качества покрытия

5.1 Физико-химические показатели качества покрытия приведены в таблице 2.

Таблица 2 — Показатели качества покрытия

| Наименование показателя | Норма | Метод контроля |

| Внешний вид покрытия | Покрытие матово-серого цвета, равномерное, сплошное, гладкое или шероховатое* | По 7.4 |

| Минимальная толщина цинкового покрытия, мкм | По таблице 1 с учетом 5.2 | По 7.5 |

| Прочность сцепления** | Не должно быть отслаивания, обдирки или шелушения покрытия | По 6.11.2 |

| Остаточная (водородная) хрупкость** | Отсутствие растрескивания образца и наличия трещин | По 7.6 |

| Коррозионная стойкость*** | Отсутствие ржавчины основного металла | По 7.7 |

| Защитные свойства покрытия | По ГОСТ 9.301 (таблица 1) | По 6.11.4.4 |

| * На покрытии допускаются поверхностные царапины, риски от соприкосновения изделий друг с другом, измерительным инструментом и подъемными приспособлениями без разрушения покрытия до основного металла. На покрытии не допускаются: — вздутия, раковины, трещины, наросты, отслоения, вкрапления; — отсутствие покрытия на ответственных поверхностях, а также на отдельных частях (местах) поверхности или полостях изделий, если это отсутствие не установлено в НД на изделие; — несмываемые остатки технологических смесей. ** Испытание проводят по требованию потребителя. *** Испытание проводят в рамках приемосдаточных испытаний по требованию потребителя и периодических не реже одного раза в год. Примечание — Номенклатура контролируемых физико-механических (химических) показателей для покрытий с дополнительной обработкой по 3.2 — по НД на конкретный материал (состав, покрытие), применяемый для дополнительной обработки. |

5.2 В деталях и арматуре, имеющих глухие отверстия и пазы шириной до 12 мм, а также сквозные гладкие и резьбовые отверстия и пазы шириной до 6 мм, толщину покрытия на глубине более одного диаметра или одной ширины не нормируют, при этом на этих участках не допускается отсутствие покрытия. Наличие покрытия в данных местах, а также в резьбах и глухих отверстиях контролируют металлографическим методом по ГОСТ 9.302.

Что такое холодное цинкование

По сравнению с горячей оцинковкой, холодная обработка металла осуществляется при комнатной температуре. Сталь покрывается защитным составом. Готовое покрытие защищает металлические детали и конструкции от внешних климатических воздействий.

Первый способ холодного цинкования предполагает использование технологии электролиза. Максимальная толщина защитного покрытия составляет 20 мкм. Изделия, обработанные таким способом, могут использоваться в неагрессивных средах.

Второй способ применяется при обработке габаритных металлоконструкций. В качестве химического состава используется смесь, в которую входит до 80 процентов цинкового порошка. Максимальная толщина защитного покрытия, полученного по данной технологии, составляет 50 мкм.

Технология гальванического цинкования металла

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

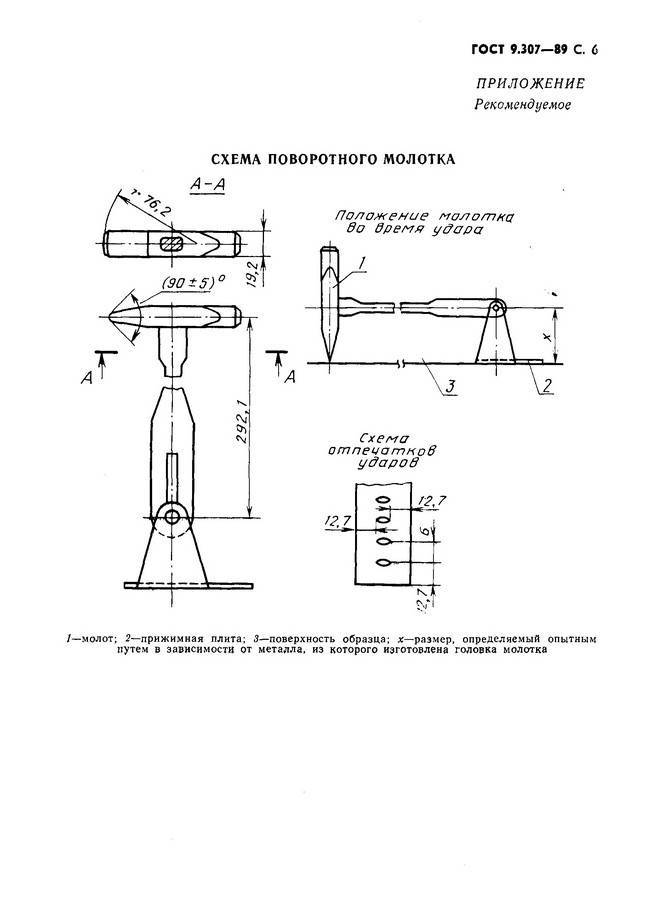

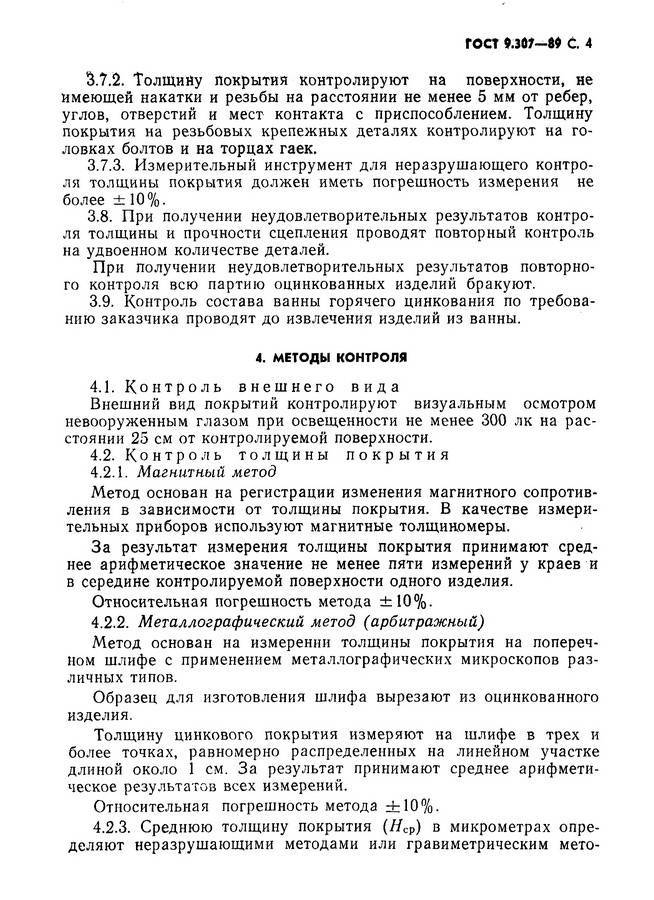

Контроль качества покрытий по ГОСТ 9-307

Важные моменты при процедуре описаны контролем Госстандарта. Требований к обработке существует множество, основные из них:

- Требования к металлу, при данном разделе описаны категории изделий из стали, которые можно обрабатывать.

- Внешний вид и качество покрытия, а также толщина готового изделия определены согласно ГОСТу.

- Методы контроля качества определяются способами определения качества готовой продукции.

Процесс горячего цинкования труб

Контроль и его методы подразумевают проверку готовой продукции путем нанесения механических повреждений или специальных меток. Горячее цинкование металлоконструкций определяется также температурным воздействием, изделие нагревается до 200 ⁰С, визуально проверяется на наличие повреждений либо отслаивания металла.

Для чего на сталь наносят слой цинка

При эксплуатации в повышенной влажности воздуха (например, любой автомобиль) происходят первые коррозийные процессы. Оцинкованное покрытие может предотвратить это. Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше.

При химических процессах окисления (реакция все же происходит) страдает этот верхний слой, но никак не сама сталь, фактически пропитка берет удар на себя. Но так как любая защита имеет тенденцию к разрушению, то и у цинкования есть срок годности. Но это длительный процесс. А если и будет небольшая брешь, то при соприкосновении с водой произойдет еще одна реакция, где на ее месте появиться гидроксид цинка, который выполняет те же барьерные функции. Кроме барьера от взаимодействия с влагой и воздухом, раствор защищает от электрохимического влияния.

Обоснование применения защитных цинковых покрытий

Для стальных конструкций, изделий и материалов горячее цинкование признано, как технология имеющая наилучшее соотношение между производственными затратами и уровнем надежности защитного покрытия. Толщина слоя цинка может быть в пределах 30-100 мкм (в большинстве случаев 40-60 мкм).

Продолжительный практический опыт эксплуатации оцинкованных изделий показал, что горячее цинкование может обеспечить защиту от коррозии:

- в агрессивных условиях промышленной эксплуатации до 55 лет;

- в жарких и влажных тропиках до 70 лет;

- в обычных условиях на открытом воздухе до 85 лет.

В нашей стране контроль и требования к защите от коррозии методом нанесения цинковых покрытий определяются ГОСТ 9.307-89.

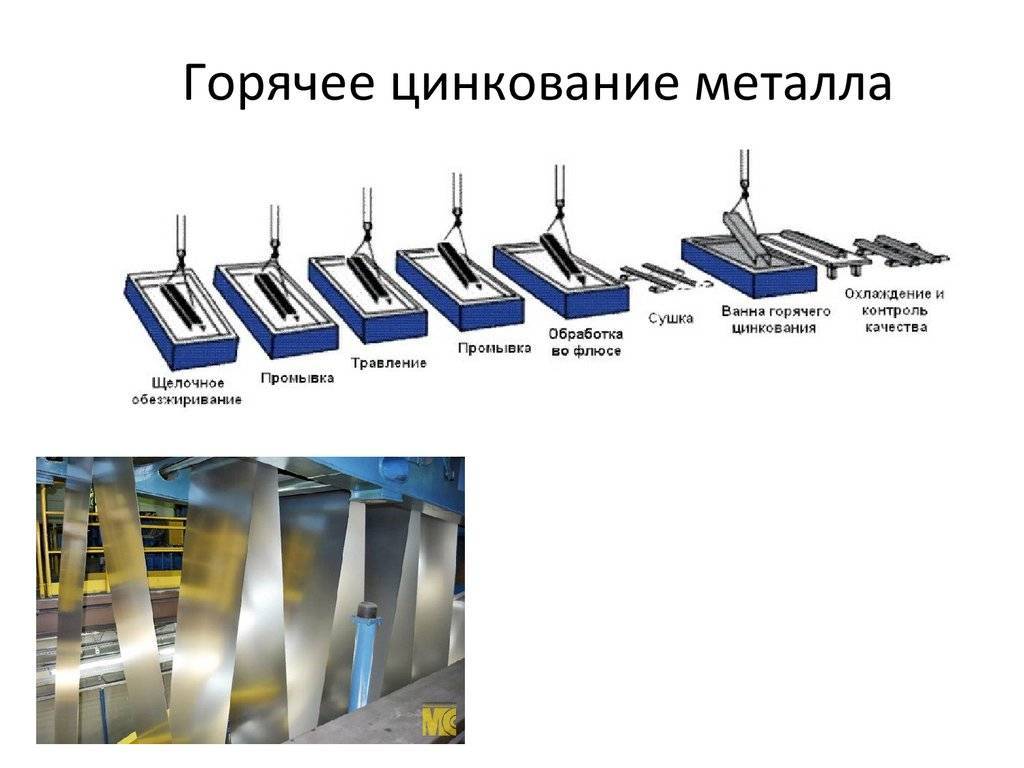

ГОРЯЧЕЕ ЦИНКОВАНИЕ МЕТАЛЛА

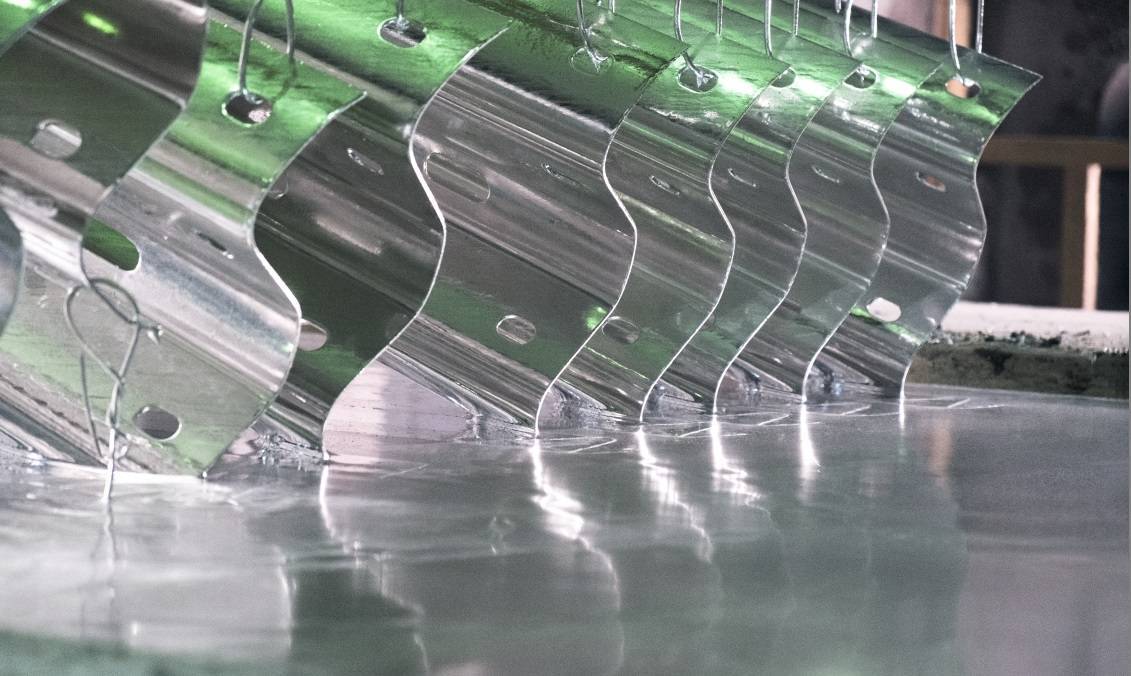

Метод горячего цинкования основан на погружении металлоконструкций в ванну с расплавленным цинком, нагретым до температуры близкой к 450 цельсия. В результате на поверхности металла образуется покрытие в виде четырехслойного железоцинкового сплава, обладающего уникальными антикоррозионными свойствами. Наружный слой — практически чистый цинк (99,9%).

Для того чтобы получить качественное и сплошное цинковое покрытие, отвечающее стандартам, необходимо произвести тщательную подготовку поверхности цинкуемого металла. Для этой цели используется химическая подготовка поверхности, состоящая из ряда ванн, заполненных химическими растворами, в которые последовательно опускаются металлоконструкции.

Достоинства и недостатки горячего цинкования

Преимущества:

- шикарная коррозионная устойчивость;

- относительно недорогой процесс;

- высокопроизводительные линии;

- оцинкованное изделие обладает хорошей теплопроводностью;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении;

- цех легко обслуживать.

Недостатки:

- данная технология не позволяет наносить тонкие слои цинка, не предназначено для изделий с резьбой и высокоточных деталей;

- не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные “опции”, за которые нужно доплачивать. К примеру, создание технологических отверстий или “ушек” для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На сегодняшний день средняя цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Еще учитывайте, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы и т.п. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Горячее цинкование крепежных изделий

Процесс

Горячеоцинкованные болты, гайки и шайбы Технология нанесения покрытия такова. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и повреждённые участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Достоинства

- Коррозионная устойчивость в 5-7 раз превышает электрооцинкованный крепёж и приближается к устойчивости нержавеющей стали.

- Покрытие само себя восстанавливает на повреждённых участках.

- Покрытие более устойчиво к сколам при ударах, чем аналогичные по коррозионной устойчивости полимерные лакокрасочные покрытия.

Главным функциональным достоинством горячеоцинкованного крепежа является экономия на эксплуатации сооружений, благодаря отсутствию необходимости их перекрашивать.

Метод считается самым надежным и простым среди остальных методик цинкования. Рассмотренная нами процедура дает возможность достаточно легко обеспечить наилучшую антикоррозийную защиту благодаря максимальному слою цинка.

Недостатки

- Требует специальной высадки под толщину покрытия. Нельзя, из-за значительной толщины покрытия, просто купить болты без покрытия и оцинковать их горячим методом.

- Не все типоразмеры доступны (только от М8).

- Внешний вид — серый матовый.

- Из-за неравномерной толщины покрытия невозможно достичь высокой точности изделия.

- Гайки поставляются покрытыми транспортировочной смазкой (видно на фото — гайка блестит), для защиты от коррозии повреждённых проточкой участков внутренней резьбы.

Для чего металлоконструкции подвергают оцинковке?

Метод предполагает покрытие слоем цинка металлического изделия, с толщиной в пределах 40-65 мкм. Такой тип покрытия обеспечивает высокий барьерный и электрохимический уровень защиты от коррозийных процессов.

Услуги горячего цинкования в Минске весьма доступны, цена приемлема, при этом на выходе получается прочный цинковый слой с высокими защитными показателями. Полученная поверхность изделия сохраняет свои свойства на протяжении 60-70 лет, независимо от условий эксплуатации. Специалисты, приходящее на предлагаемые вакансии, проходят специальное обучение, что помогает повысить качество и прочность продукции.

Виды

Нанесение цинка для защиты от коррозии выполняют следующими способами:

- Горячий. При этом получаются поверхности высокого качества. Процедуру выполняют в расплаве цинка, а при очистке металла применяют сильные реагенты. Отличается высокой экологической опасностью. Заготовку очищают от загрязнений, обезжиривают и опускают в ванну с жидким цинком. Затем деталь продувают сжатым воздухом. При этом удаляется излишек цинка и просушивается покрытие. Недостатком считают ограничение размеров заготовок.

- Холодное цинкование. Можно проводить в домашних условиях, без применения дополнительного оборудования. На деталь наносят цинкосодержащий состав, при этом используют валики, кисточки и пневматический инструмент. Недостатком считается низкая устойчивость покрытия к повреждениям.

- Гальваническое нанесение. При помощи данного способа получают слой необходимой толщины, с высоким качеством и устойчивостью к разрушению. Электрическое воздействие позволяет получить молекулярные связи металла на высоком уровне. Перед обработкой необходимо удалить с поверхности все загрязнения. Недостатком считают высокую себестоимость процесса, а также экологическую опасность электролита.

- Термодиффузионный способ нанесения. Деталь и цинкосодержащий состав помещают в герметичный контейнер при высокой температуре до 2600°С. В таких условиях частицы цинка переходят в газообразное состояние и проникают в поверхностный слой детали. При этом получают покрытие до 15 мкм. Недостатком считается низкая производительность, отсутствие блеска на покрытии, а также неоднородность толщины покрытия.

- Газотермический метод. При этом процессе цинк напыляется на металлическую заготовку в составе газовой смеси. Данный способ применяют для больших деталей. Покрытие отличается высокой прочностью.

Цинкование стоечных конструкций — стоек несущих

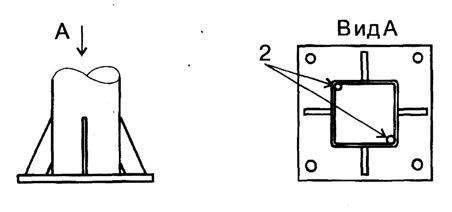

Рассмотрим теперь проблему конструирования изделий типа стоек в процессе горячего цинкования. Как правило, эти изделия достаточно велики по размерам, и их цинкуют, располагая по длине ванны. Поскольку эти изделия должны выдерживать большие нагрузки, их основания обычно выглядят следующим образом (рис.10.18)

Просим обратить внимание на то, что у косынок, используемых для упрочнения подобных конструкций, срезан прямой угол. Делается это потому, что в углах, образуемых тремя плоскостями (если нет технологического отверстия, расположенного близко к углу) будет участок, где флюс испарится раньше, чем туда попадет цинк, и эта область будет оцинкована неудовлетворительно

Рис. 10.18. Способы усиления оснований колонн.

Наконец, следует повторно напомнить о необходимости создания отверстий для беспрепятственного слива цинка. Оптимальным решением в данном случае можно считать наличие в опорной плите, как минимум, двух отверстий, расположенных по диагонали между отверстиями для анкерных болтов, как можно ближе к стенке привариваемой к основанию трубы (как на рис. 10.19). В этом случае оцинковщику не надо думать о том, как навешивать конструкцию, чтобы не допустить избыточного захвата цинка изделием. Пример правильного (А) и неправильного (Б) расположения отверстий приведен на рис. 10.20.

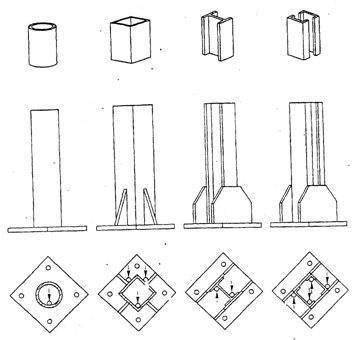

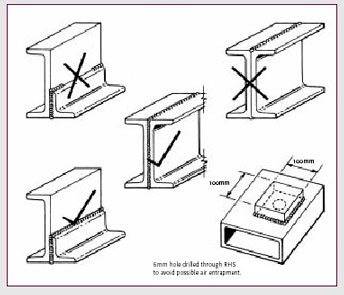

Стоечные конструкции из уголкового или П-образного профиля в ряде случаев требуют дополнительного усиления во избежание сминаемости. В этом случае для цинкуемых изделий есть некоторые особенности, которым следует неукоснительно следовать. Эти особенности иллюстрируются на рисунках 10.21а-е и 10.22. Вся сварка проводится непрерывным швом. После сварки необходимы удаление сварочного флюса и зачистка всех швов до металла. Практика показывает, что при использовании решений типа 10.21в или в пространстве между сваренными плоскостями очень часто развиваются интенсивные процессы коррозии.

Рис. 10.19. Рекомендации из ИСО 14713 по способам создания технологических отверстий при усилении оснований колонн.

Рис. 10.20. Правильное (А) и не совсем удовлетворительное (Б) расположение дренажных отверстий в трубчатых изделиях.

Рис. 10.21а-е. Правильные (а б, г, е) и неправильные (в, д) способы усиления стоек.

Рис. 10.22. Дополнительные примеры разрешенного и неразрешенного усиления конструкций при последующем горячем цинковании.

Здесь стоит упомянуть о том, что при полной обварке соединяемых деталей по периметру могут возникнуть проблемы теплового взрыва. Если площадь наложенных поверхностей не превышает 100 кв. см, такое нарушение не представляет опасности, в противном случае (если площадь превышает указанную величину), в одном из листов следует создать отверстие. На сайте американской ассоциации оцинковщиков рекомендуется это отверстие делать не по центру сопрягаемых поверхностей, а ближе к одному из краев. Там же указывается, что при использовании изделий с отверстиями значительно понижается уровень их применения в особо важных конструкциях.

Рекомендации по размеру отверстий при создании таких прилегающих поверхностей дается ниже, в таблице 10.2.

При этом надо иметь в виду, что влажные пары из незаваренных перекрываемых площадей, в том числе и из отверстий, могут приводить к пятнам на поверхности изделий в месте отверстия или к непроцинковке. Чаще всего по мере старения покрытия разница в цвете исчезает. Если ремонт этих участков требуется, он может быть произведен любыми материалами в соответствии с ASTM A 780 «Стандартная практика ремонта горячеоцинкованных покрытий».

Таблица 10.2. Рекомендации американских оцинковщиков по созданию отверстий при обварке прилегающих листов различной площади.

| Перекрываемая площадь (кв. дюймы) (кв.см) | Требования по отверстиям |

| Менее 16 (менее 103) | Нет |

| Больше 16 и менее 64 для стали толщиной ½ дюйма или менее. (от 103 до 413) | Одно 3/8 дюйма в диаметре (1 см) или перерыв в шве длиной в один дюйм (2,5 см). |

| Более 64 и менее 400 (от 413 до 2580). | Одно отверстие ½ дюйма (1,25 см) или разрыв в сварке 2 дюйма (5 см) примерно в этом же месте. |

| Каждое увеличение на 400 (2580). | Одно диаметром ¾ дюйма (2 см) или разрыв в 4 дюйма близко к этому месту. |

Возможно Вас так же заинтересуют следующие статьи:

- Адгезия при горячем цинковании

- Катодная защита от коррозии

- История горячего цинкования

- Влияние примесей в металле на оцинкованное покрытие

- Промывка или дренаж в процессе цинкования

comments powered by HyperComments

Процесс холодной оцинковки

Холодное цинкование позволяет получить прочный слой на металлической поверхности, обладающий высокими эксплуатационными характеристиками. Стоит отметить тот факт, что в данном случае не требуется применение специализированного оборудования, что позволяет осуществить цинкование своими руками в домашних условиях и значительно сэкономить в цене.

Принцип методики заключается в нанесении специальной цинкосодержащей смеси на обрабатываемое изделие. Полученный защитный слой содержит 89-93% цинка. Отличие от горячей технологии заключается в невозможности использования холодного метода для изделий, предназначенных для заземления.

Плюсы и минусы очевидны, к холодному оцинкованию прибегают в случаях, когда обеспечение защиты от коррозийных процессов невозможно по другим технологиям.

Услуги по обработке стали горячим цинкованием, как правило, заказываются совместно с работами по производству деталей. Это помогает значительно сэкономить в цене. Занятие вакансии технолога требует специального образования и дополнительной подготовки. Работы выполняются на современном оборудовании, с применением новейших технологий, что обеспечивает высокое качество и долговечность продукции.

Отличие горячего и холодного цинкования

Статьи

Отличие горячего и холодного цинкования.

Как известно, цинкование конструкций – один из самых надежных способов защиты металла от коррозии. Существует несколько принципиально разных способов цинкования. Так как же выбрать способ, который оптимально подойдет конкретно под Ваши потребности?

Для начала, ознакомимся с сутью наиболее популярных методов оцинкования конструкций – методов горячего цинкования и холодного цинкования.

Горячее цинкование – способ нанесения антикоррозионного покрытия на конструкцию, посредством опускания ее в ванну с расплавленным цинком и последующим подвешиванием до полного высыхания покрытия. В результате имеем ровную надежную плотную защиту с продолжительным сроком службы. Поверхность имеет глянцевый внешний вид, приятный взору, конструкция надежно защищена.

Каковы же недостатки данного метода антикоррозионной защиты? Их несколько. Из-за ограниченности размеров ванны затрудняется горячее цинкование крупногабаритных конструкций, кроме того, из-за отсутствия большой конкуренции на рынке горячего оцинкования, потребитель лишается естественного права на выбор. Что же касается внешнего вида конструкции, его ухудшают потеки цинка, застывшие самым непрезентабельным образом. Еще одним существенным минусом является то, что по оцинкованной поверхности запрещено проводить сварные работы, что значительно затрудняет монтаж на месте, где часто не обойтись без монтажной сварки.

В противоположность горячему цинкованию, большой популярностью пользуется холодное цинкование конструкций. Оно, в свою очередь, подразделяется на гальваническое цинкование и покрытие цинкосодержащим грунтом.

Гальваническое цинкование. Здесь оцинкование конструкций происходит за счет электролиза. Представьте себе большую стиральную машинку, куда вы загружаете ваши детали, а после «стирки» получаете готовые оцинкование изделия – таково очень приблизительное описание «гальваники». Ее достоинством является сравнительно низкая стоимость, однако на этом достоинства и заканчиваются.

Также, как и для горячего цинкования, для гальванического цинкования существуют ограничения по размеру деталей, однако в данном случае они более жесткие. В добавок к этому, слой цинка, получаемый после гальванической обработки составляет, в среднем, 8-20 мкм, что в 3-4 раза меньше, чем при других способах цинкования. Обобщая, можно сказать, что гальаническое цинкование пригодно для небольших деталей, эксплуатируемых в неагрессивной среде и не имеющих значительной степени ответственности.

Холодное цинкование цинкосодержащим грунтом. Цинкосодержащий грунт являет собой композицию цинкового порошка (часть цинка в составе должна превышать 80%, у качественного грунта этот показатель достигает отметки 95-98%) с полимерным, эфирным или полиуретановым наполнителем. Такие грунты (цинкосодержащие мастики или эмульсии) незначительно разнятся составом, однако цель их одна – составить конкуренцию горячему цинкованию, в некоторых аспектах превозойти его характеристики.

Защита данного метода холодного цинкования более надежна и доступна, чем при горячем цинковании, при этом не уступает в сроках службы. Грунтовка (которую можно использовать в качестве самостоятельного покрытия) легка в нанесении с помощью стандартных средств окрашивания (возможно даже цинкование в домашних условиях), при этом мы получаем надежный слой (в среднем, 50 мкм) плотно прилегающего цинка.

Холодное цинкование пригодно для защиты крупногабаритных конструкций (конструкции мостов, железнодорожные металлоконструкции, баки, резервуары, нефтепроводы), для которых невозможно горячее цинкование. Также данные цинконаполненные композиции используют для ремонта цинковых покрытий (в частности, горче цинкованных), возможно использование после монтажной сварки.

Холодное цинкование обеспечивает высокие сроки службы антикоррозионного покрытия и является лидером по соотношению цена/качество.

предлагает поставки цинкосодержащего грунта высокого качества с массовой долей цинка до 96%, производства российского научно-производственного холдинга.

sapriko.com.ua

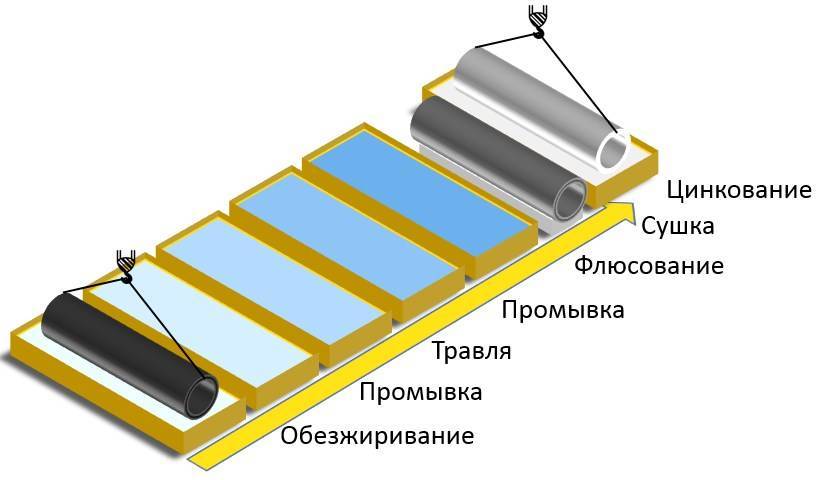

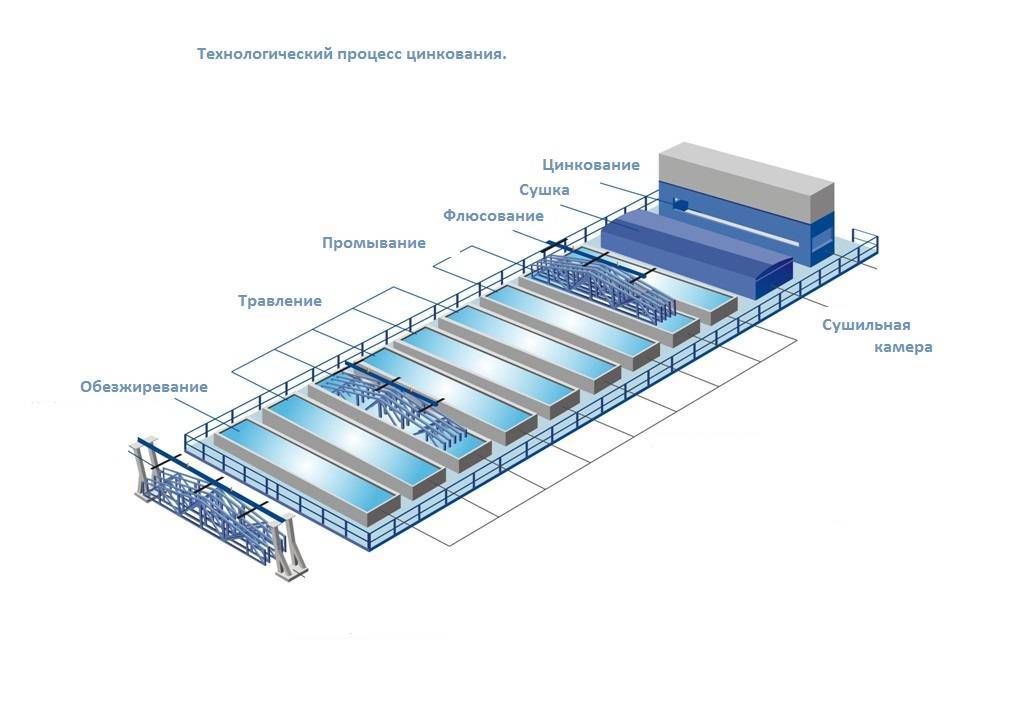

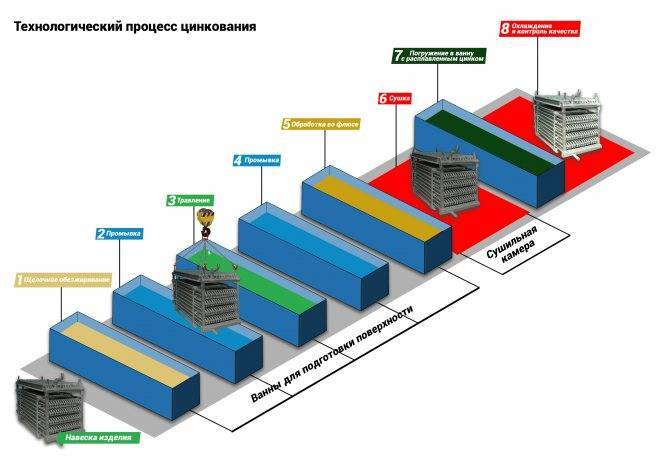

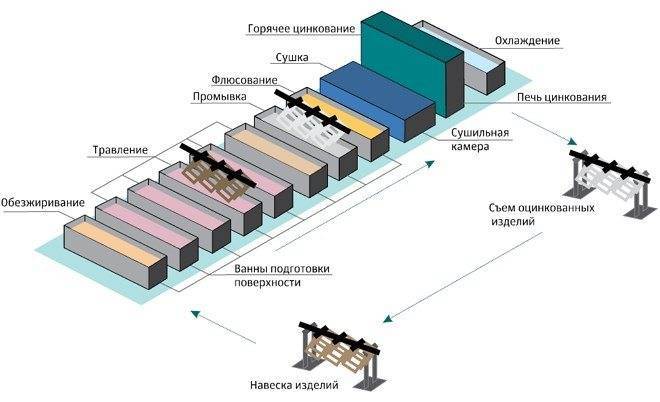

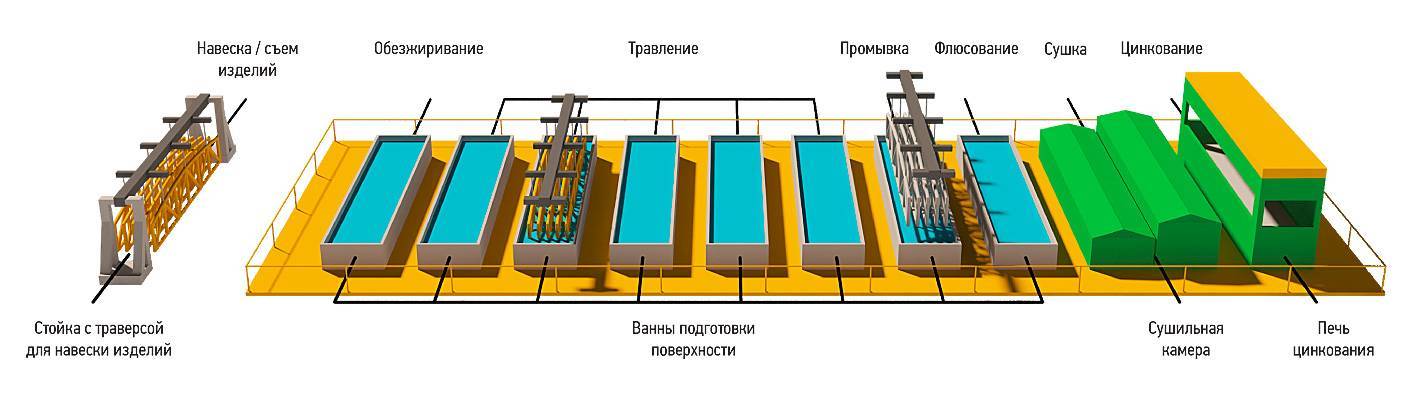

Технологический процесс

Метод горячего цинкования заключается в опускании изделий в ванну с цинком, температурный показатель которого достигает 450°С. В итоге на металлической поверхности образуется прочное покрытие из 4-х слойного железо-цинкового сплава, которое отличается исключительными антикоррозийными возможностями. Наружная плоскость обработанного изделия на 99,9% состоит из цинка.

Для получения качественных металлических покрытий, соответствующих необходимым стандартам, важно тщательно подготовить поверхность, которая будет подвергаться оцинковке. Современные заводы цинкования горячего используют ряд химических подготовок, которые состоят из ванн для горячего цинкования, заполненных определенными составляющими

Технология горячего цинкования, в том числе и горячее цинкование труб, состоит из следующих этапов:

- Навешивание изделий на траверсу – подвешиваются с помощью крюков и проволоки. Помимо крюков, применяется также прокат сортовой стальной горячекатаный круглый (ГОСТ 2590-2006).

- Обезжиривание – поверхность тщательно очищается от масляной пленки и различного рода загрязнений.

- Промывка – выполняется с целью удаления остатков травильных растворов с поверхности.

- Флюсование хлористым аммонием – нанесение водного химического состава, необходимого для возможности получения желаемого покрытия. В качестве флюса используются хлориды аммония и цинка.

- Сушка – после помещения в сушильную камеру, высушивается флюс и производится прогрев металла до 120°С.

- Цинкование – конструкция окунается в расплавленный цинк, избыток которого стекает обратно в ванну. Применяется расплав цинка марки ЦВ или ЦВО (ГОСТ 3640-94).

- Охлаждение – при горячем цинковании температура вытащенной из расплава конструкции 450°С. Охлаждается до температуры окружающей среды на свежем воздухе или с использованием ванны с чистой водой.

- Снятие металлоизделий с траверсы – готовый продукт снимается с траверсы, при необходимости запаковывается и отвозится на склад.

Представленная технология отличается относительно невысокой сложностью. Процедура не требует подготовки сложных электротехнических растворов, которые на производстве готовят гальваники. Гальваническая линия горячего цинкования состоит из полного комплекса обработки, начиная с подготовки и заканчивая закреплением.

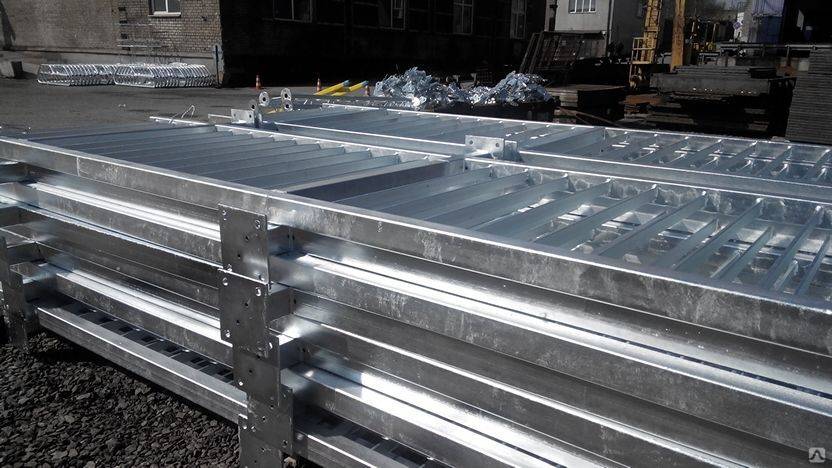

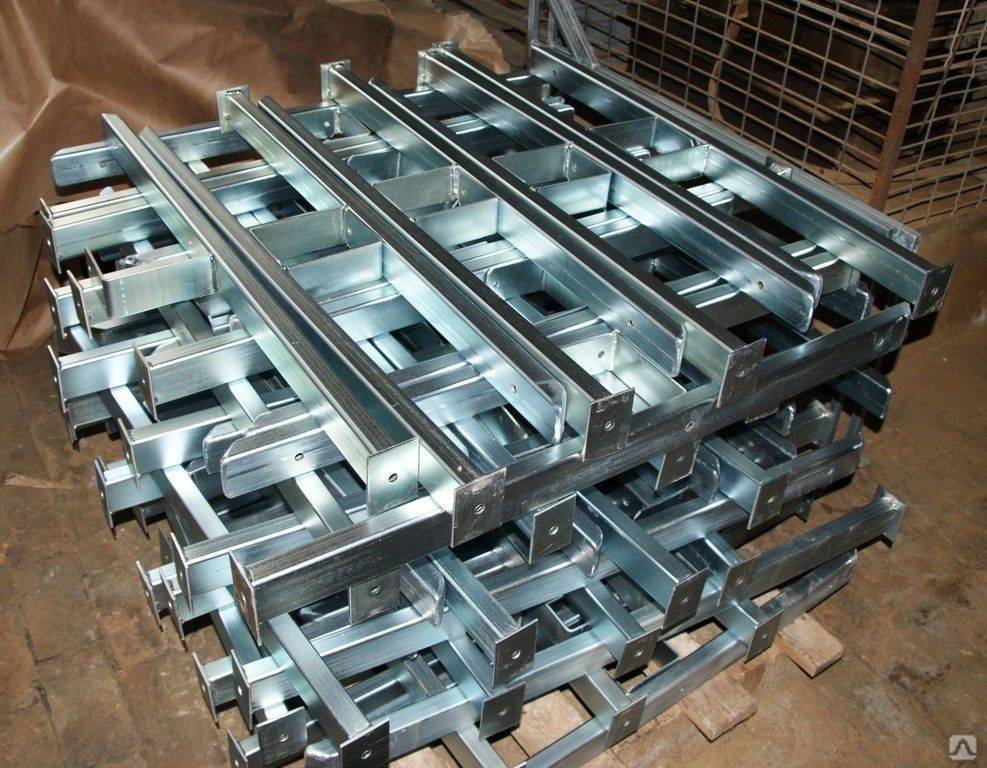

Таким же образом получаются лотки горячего цинкования, которые используются преимущественно для построения кабельных трасс с целью прокладки проводов и кабелей.

При использовании металлоконструкций для заземления, это лучший вариант защиты изделий от коррозии. Стальная полоса в качестве заземлителя может быть различных размеров, изготавливается согласно ГОСТу, что гарантирует высокое качество продукции и исключает погрешности в размерах. Заземляющая полоса не подвергается возникновению ржавчины и способна прослужить долгий срок.

Железные листы предварительно подвергаются протравливанию с применением серной и соляной кислоты (ГОСТ 857-95). После того как лист протравлен в первой ванне с кислотным раствором, его погружают в чан с чистой водой.

По завершении обмывки лист погружается в третью ванну, с таким же кислотным раствором, что и в первой. Затем изделие поступает в сушильную камеру и просушивается. Перед погрузкой в аппарат на поверхность листов наносят раствор из нашатыря, хлористого цинка и соляной кислоты. По завершении процедуры, изделие отправляется в чан с расплавленным цинком.

Обязательно определяется глубина обезуглероженного слоя. Измерения проводятся с использованием окуляра-микрометра. Глубина проверяется в готовой продукции и на промежуточных этапах. Полученные данные позволяют определить уровень обезуглероживание на каждой стадии и подобрать условия дальнейшей обработки, чтобы выполнить требования потребителя касательно приемлемой глубины обезуглероживания.

Видео: этапы горячего цинкования.

Преимущества и недостатки метода горячего цинкования

Несмотря на востребованность обеих технологий, выбор конкретного способа обработки деталей необходимо делать после сравнения преимуществ и недостатков двух вариантов. Плюсы горячего цинкования следующие:

- при наличии относительно небольших по размерам металлических изделий их обработка в ваннах осуществляется оперативно;

- раствор на основе цинка проникает во все полости и микротрещины на поверхности, создает однородное защитное покрытие;

- если деталь или изделие имеют сложную форму, такой способ обработки является единственным эффективным вариантом;

- сплошной защитный слой образуется на всей площади изделия, включая внутренние полости, высокое качество обработки гарантировано;

- готовая продукция имеет привлекательный внешний вид.

К недостаткам технологии можно отнести невозможность цинкования крупногабаритных конструкций, риск деформации металла из-за высокой температуры обработки, высокую стоимость такого способа. Обработанные детали нельзя сваривать между собой. При сборке требуется дополнительная обработка мест соединений.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Особенности горячего оцинкования металла

Горячая оцинковка металла впервые была применена для защиты от коррозии более 250 лет назад, но первый цех по нанесению цинка на поверхность изделий с использованием термического способа появился несколько позже. Понадобилось почти 2 века, чтобы технология получила мировое признание и стала международным стандартом, применяемым к методам антикоррозийной защиты.

Горячеоцинкованная сталь обладает повышенными качественными характеристиками и используется в многочисленных производственных процессах промышленного изготовления продукции, строительства и сельского хозяйства. Исключением для применения являются только агрессивные кислые и щелочные среды, способные нарушить целостность цинкового слоя.

Применение новых технологий в горячем процессе нанесения цинка на поверхность металла позволило:

- получить более высокие свойства самовосстановления покрытия при контакте с кислородом;

- увеличить экологические свойства готовых изделий;

- повысить эффективность защиты при уменьшении средней толщины покрытия.

Обработка металла методом горячего цинкования является одним из главных направлений деятельности , специализирующейся на поставках высококачественного металлопроката. Предприятие получило возможность занять твердую позицию на отраслевом рынке Москвы благодаря предельно строгому контролю качества изделий, удобной стоимости товара, ответственной и оперативной работе.