2 Лазерная резка и гравировка – технология и оборудование

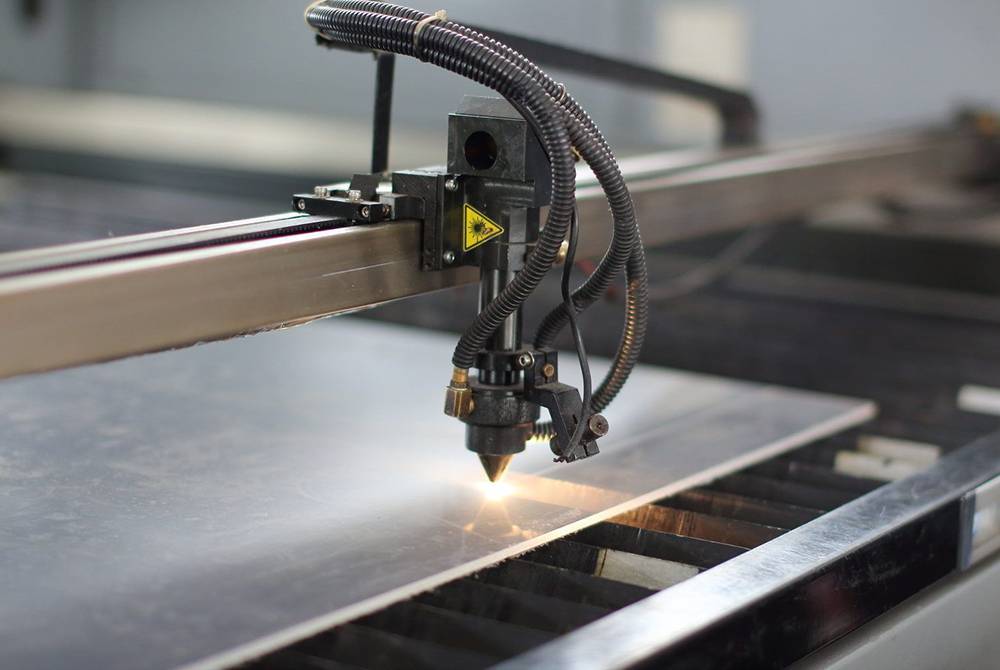

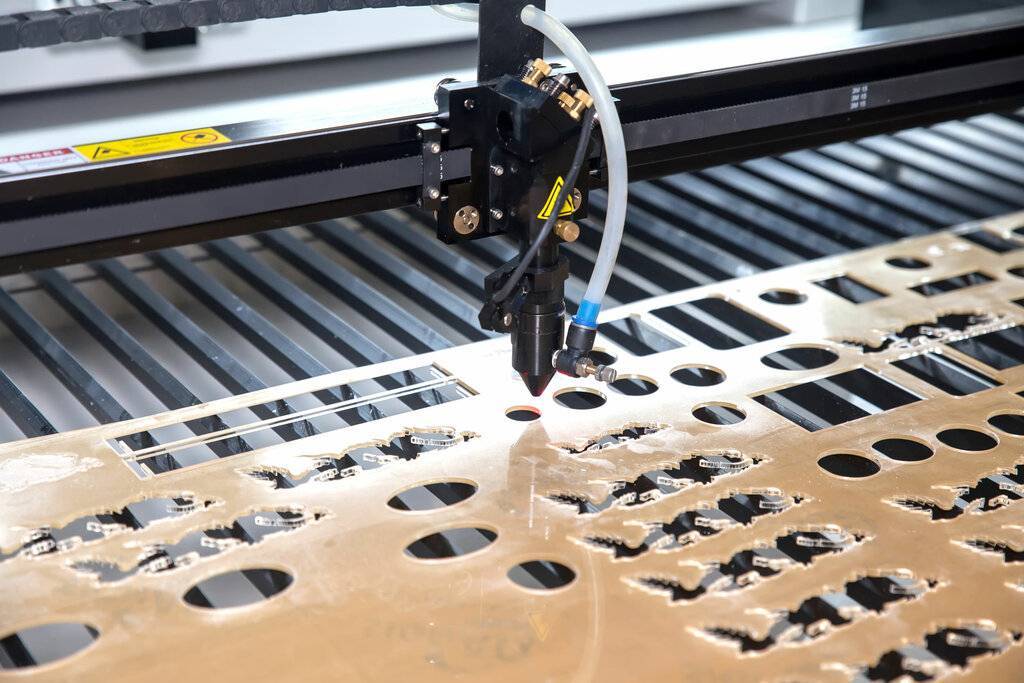

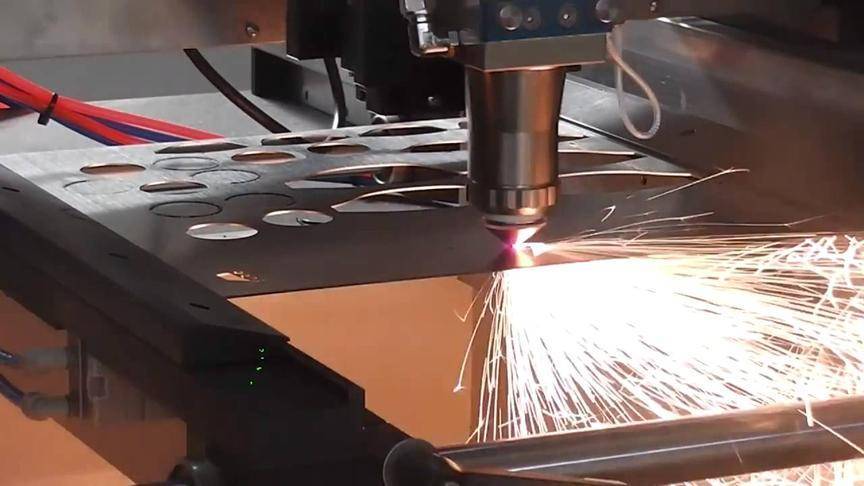

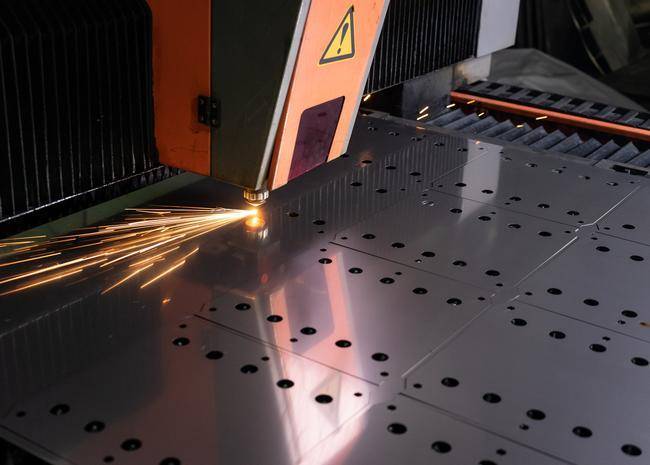

Как только что было сказано, оборудование для такой обработки материалов довольно дорогостоящее, поэтому этим в основном занимаются только крупные предприятия промышленного характера. Технология лазерной резки заключается в том, что сфокусированный луч движется в строго заданном направлении. А так как его диаметр очень маленький, при этом мощность невероятно большая, то он нагревает металл до состояния плавления. Однако смежные с лучом участки, несмотря на то что тоже нагреваются, тем не менее не деформируются. Затем в рабочую зону подается газ, это может быть и кислород, и азот, или же смеси газов с инертными свойствами – все зависит от вида и свойств обрабатываемого металла или сплава. Посредством этой струи осуществляется выдувание расплавленного материала, и получается тонкий и аккуратный рез.

Лазерная художественная резка металла в ювелирном деле или же там, где необходима повышенная точность и лучшее качество, осуществляется путем испарения молекул металла из рабочей зоны. Материал также нагревается под воздействием луча, но в отличие от предыдущего способа происходит смещение зоны плавления вглубь. Верхние же слои, в свою очередь, нагреваются до температуры кипения, что и приводит к испарению. Недостаток данной технологии заключается в том, что она требует значительно больше энергозатрат, поэтому ее целесообразно применять только в особенных случаях.

Процесс лазерной резки металлов полностью автоматизирован начиная от таких примитивных операций, как загрузка листов, и заканчивая сортировкой уже готовых изделий. Есть три основных типа машин. Портальная, когда лист металла неподвижен, а перемещается портал с технической оснасткой. Оборудование для лазерной резки второго типа предполагают ход листа, при этом портал статичен. Существуют также установки, в которых перемещаются одновременно и лист, и портал (первый в продольном направлении, а второй – в поперечном).

Кроме того, различными бывают сами лазеры.

- У твердотелых в качестве активного тела выступает рубин, неодимовое стекло либо же алюмоиттриевый гранат. Их мощность обычно не более 6 кВт. Они используются для резки алюминия, латуни или же меди.

- Лазеры, в которых активным телом выступает газ, соответственно, называются газовыми. Возбуждение атомов вещества в этом случае осуществляется посредством электрического разряда. Мощность же данных устройств может достигать 20 кВт.

- Самые “сильные” установки (150 кВт) – газодинамические – работают за счет прокачки горячего газа со сверхзвуковой скоростью. А наиболее популярными по праву можно назвать машины, в которых происходит прокачка CO2 в поперечном направлении (1 МВт). Они достаточно компактные и надежные, с их помощью делается лазерная резка труб, металлов и других материалов.

О преимуществах лазерной обработки:

Технология лазерной обработки, получившая свое рождение около трех десятилетий назад, в настоящее время переживает пик своего развития и популярности. Современные лазерные технологии стремительно внедряются в промышленное производство и рекламный бизнес, часто вытесняя традиционные методы обработки материалов. Сфокусированный лазерный луч регулируемой мощности оказался идеальным “рабочим инструментом” для создателей нового оборудования. как инструмент обработки материалов работают быстро, не имеют быстро изнашивающихся деталей, не требуют приложения усилий, экономичны, в высшей степени точны, а их воздействие ввиде лазерного луча легко поддается контролю и управлению.

Лазерные технологии обработки обладают рядом преимуществ, способствующих расширению их применения в промышленном производстве и сфере услуг:

• широкий спектр обрабатываемых материалов; • отсутствие механического воздействия на изделия при минимальном термическом; • прецизионность, высокая контрастность и стойкость наносимых изображений; • экономия на расходных материалах и низкое энергопотребление; • высокая скорость и производительность; • возможность интеграции лазера в поточные линии; • лазерная обработка в труднодоступных местах.

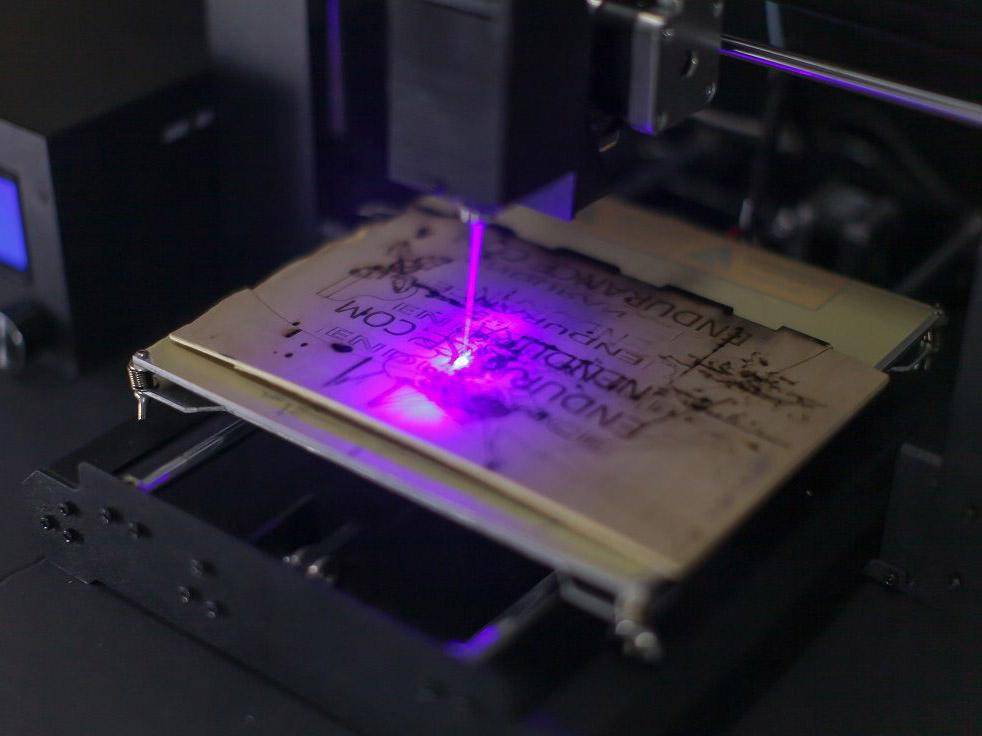

Принцип лазерной маркировки заключается в воздействии сфокусированного луча лазера на поверхность обрабатываемого изделия. Результатом этого воздействия является изменение структуры и цвета материала, его расплавление, испарение поверхностных слоев материала или покрытий. Преобладание того или иного эффекта воздействия зависит от вида маркируемого материала, типа лазерного станка, режимов обработки.

Получить консультацию >>>

Особенности устройства и принцип работы

Такой аппарат чаще всего используется на крупных производствах, так как имеет высокую стоимость.

Станок LTT-5040 лазерно-гравировальный с ЧПУ

Станок LTT-5040 лазерно-гравировальный с ЧПУ

Кроме того, в индивидуальном порядке самостоятельно с ним работать не рекомендуется, несмотря на то что операторы, обслуживающие аппарат, могут настроить его максимально точно. Лазерная резка или гравировка позволяет уменьшить деформацию материала, получить идеально ровный и гладкий шов.

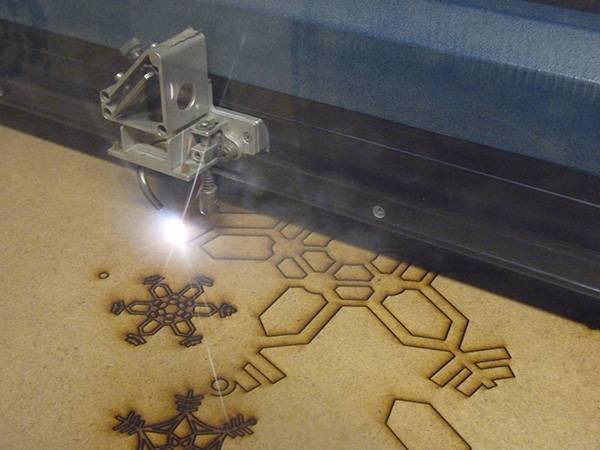

Принцип работы устройства прост:

- лазерный луч касается металлической поверхности, вследствие чего ее температура значительно повышается;

- верхние слои материала расплавляются, становясь жидкими;

- луч проникает все глубже, он имеет высокую мощность, а частицы металла испаряются.

Любой станок, работающий на основе лазерной технологии, оснащен специальными компьютерными программами, они полностью исключают человеческое участие в производственном процессе.

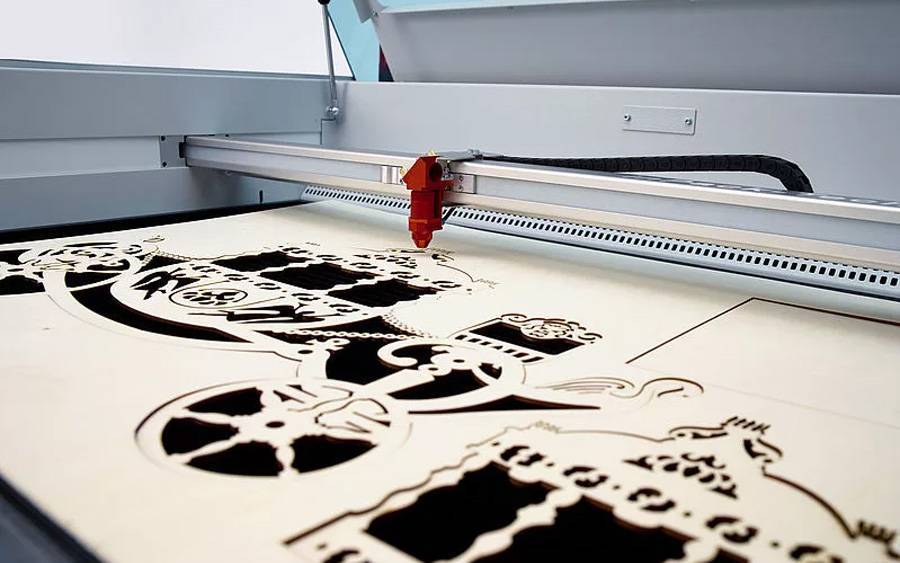

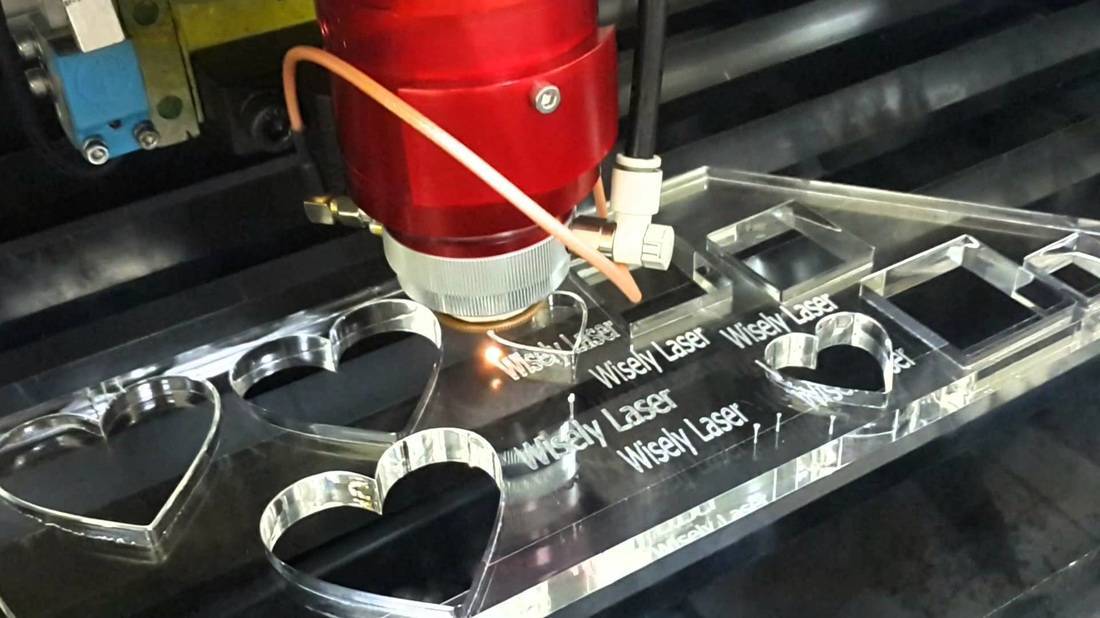

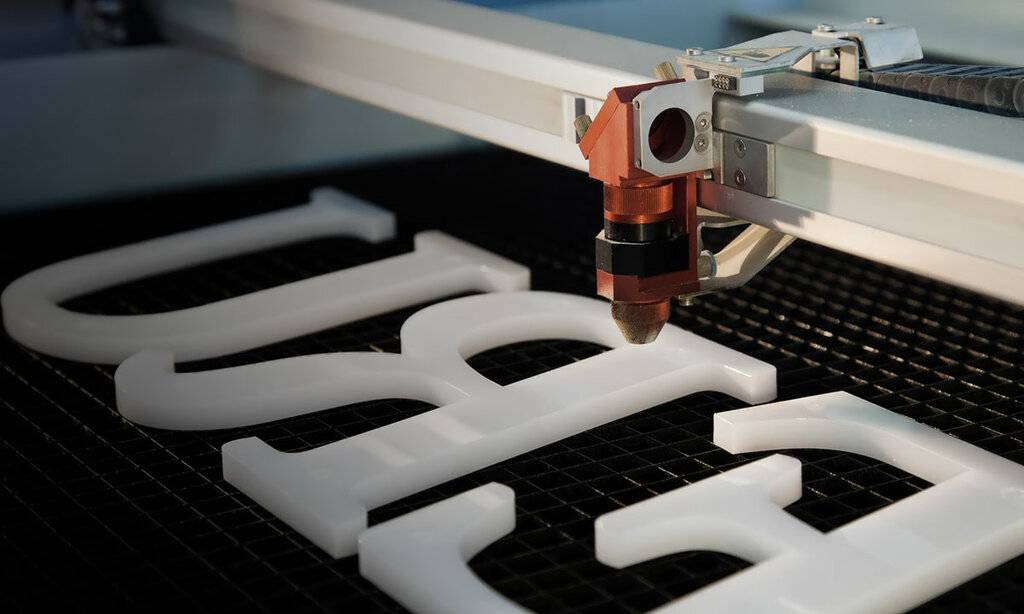

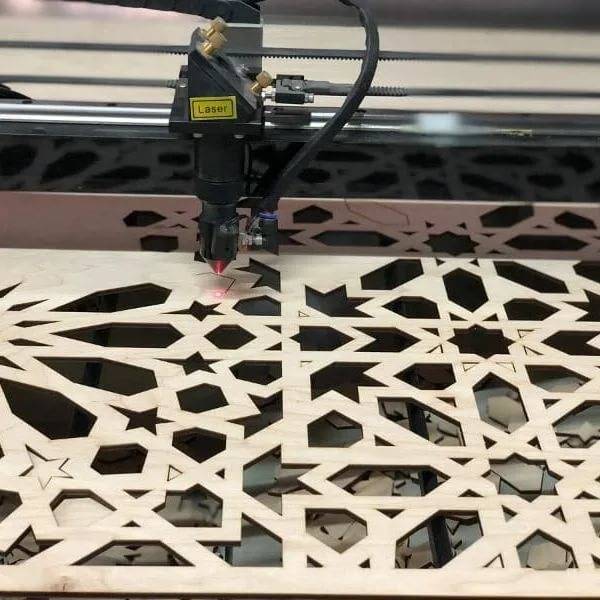

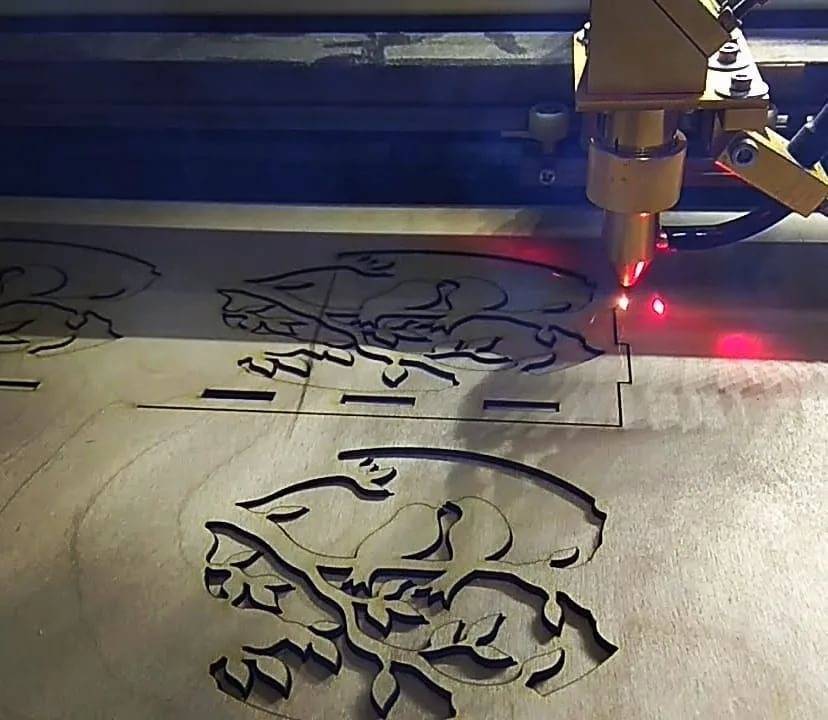

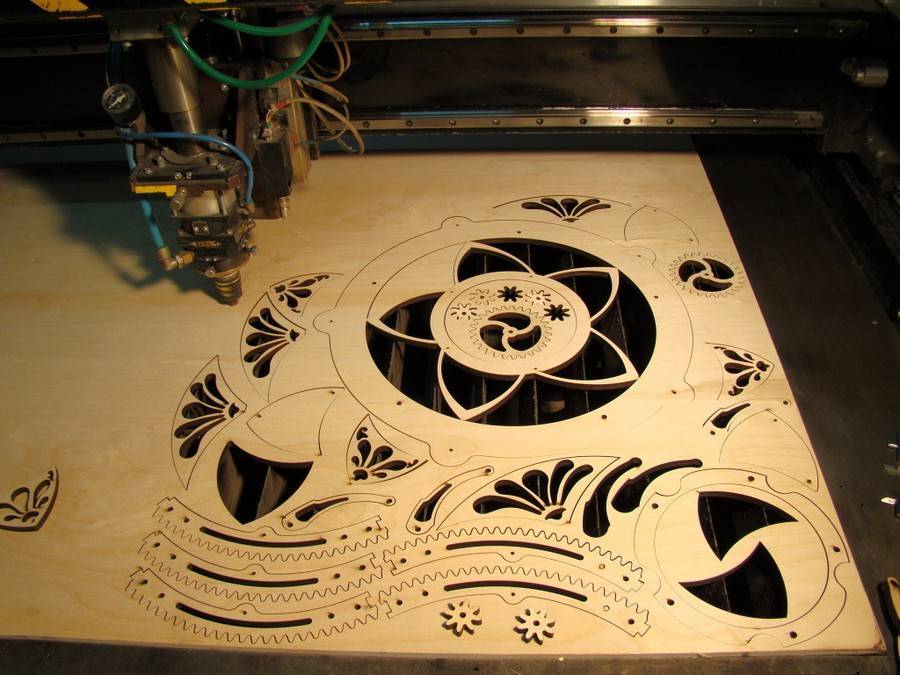

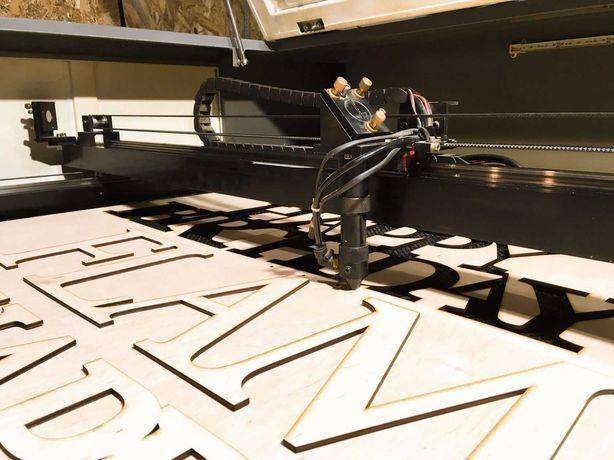

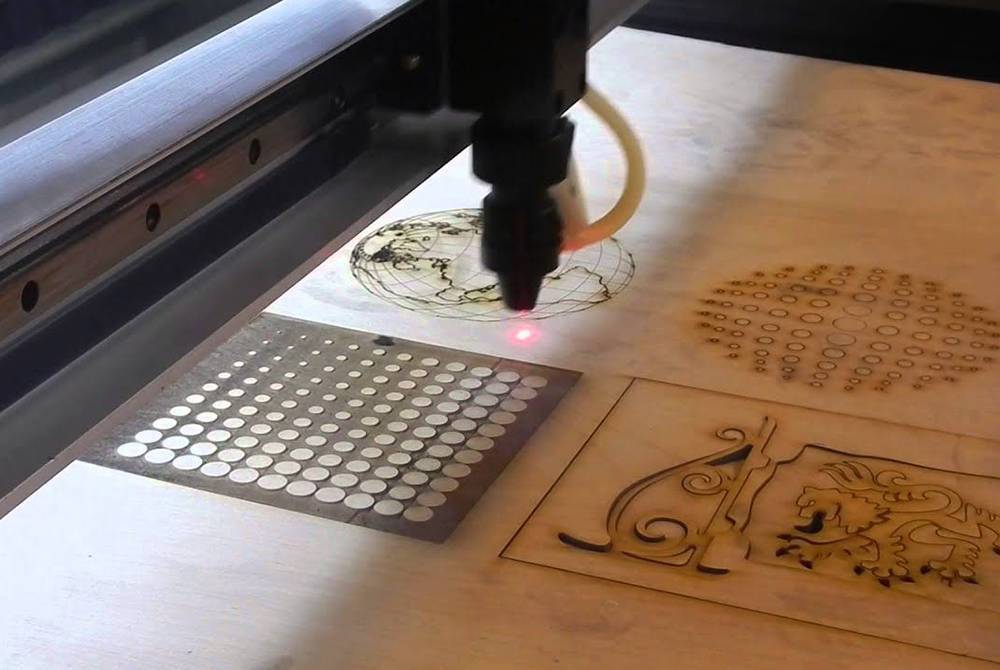

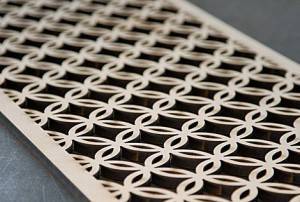

Использовать аппарат следует для резки не только металлических изделий, но и деревянных. В последнем случае понадобится оборудование невысокой мощности. При помощи лазерного станка легко осуществлять такие виды работ:

- вырезать трафареты из фанеры или металла;

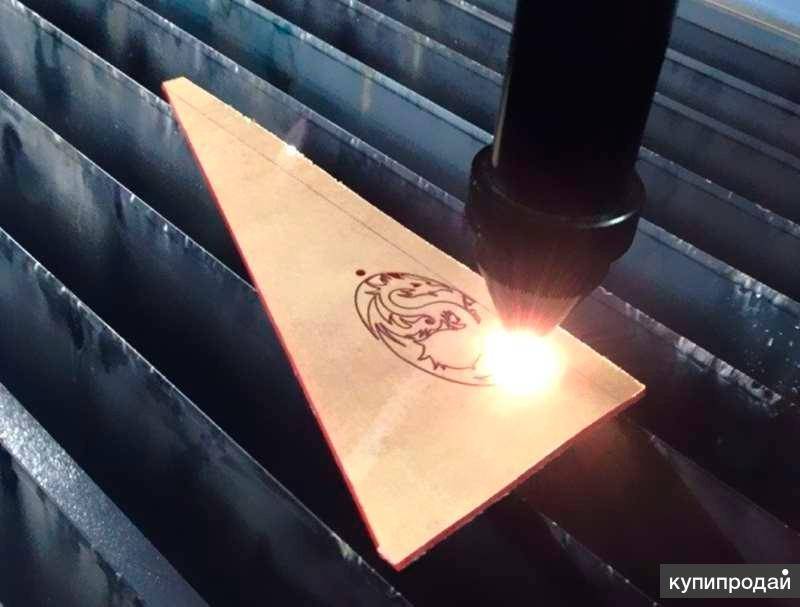

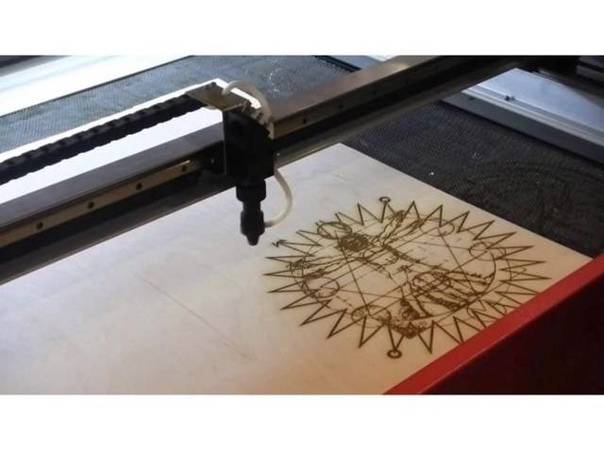

- наносить гравировки;

- выполнять фрезерование различной степени сложности;

- вырезать 3D изделия (самые продвинутые модели аппаратов).

Лазерный станок с сканером вырезает 3D изделия

Лазерный станок с сканером вырезает 3D изделия

В зависимости от того, сколько функций будет выполнять аппарат, зависит и его стоимость. Она колеблется в пределах 40–150 тыс. рублей.

Все станки (даже маломощные) обязаны быть оснащены чиллером – устройством, охлаждающим трубку лазера. А также желательно оснастить гравировальный аппарат механизмом обдува резака и гравера.

Виды лазерной гравировки

Базовым исходным элементом для создания изображения на предмете лазерной технологией является модель, выполненная одним из видов графических программ, считываемой гравировальным оборудованием. Существуют графические редакторы, работающие как с плоскими 2D-изображениями, так и 3D, объемными моделями.

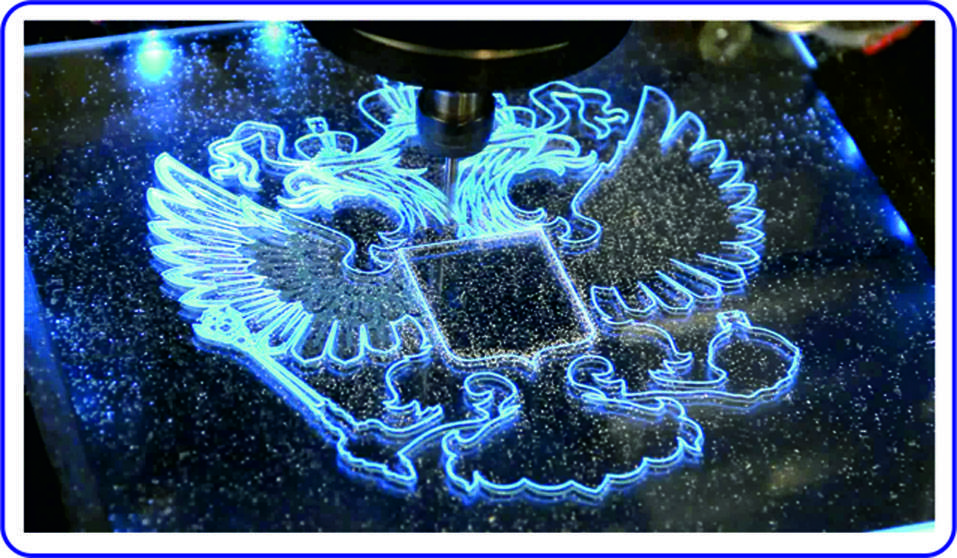

Объемная гравировка 3D

Создание лазером объемных изображений предъявляет к обрабатываемому материалу определенные требования, так как изображение находится внутри предмета. Он должен быть абсолютно прозрачным. Простую плоскую гравировку можно нанести указанными, например, выше несколькими методами. Объемная гравировка выполняется только твердотельной лазерной установкой, работающей в импульсном режиме.

Лазерный луч проходит через прозрачный предмет лишь до конкретной точки, где происходит концентрированный выплеск энергии, оставляющей после себя след в виде миниатюрного серебристого шара. Регулировкой мощности и диаметра луча получают такие шары в точках на различной глубине, тем самым формируя объемное изображение.

Глубокая лазерная гравировка

Большое распространение получает так называемая глубокая лазерная гравировка. Она выполняется послойным снятием металла до глубины 1 мм., при этом сохраняется детализация рельефного изображения. Такая технология используется для изготовления штампов, клише, матриц, пресс-форм для литья пластмассы, пломбиров, стандартных шрифтов для приборной фурнитуры и других подобных изделий. При оснащении лазерной установки специальным вращателем, можно получать глубокую гравировку на предметах, имеющих форму тел вращения.

Достоинства и недостатки оборудования

Прежде чем использовать лазерные станки, необходимо рассмотреть их преимущества и недостатки. Среди достоинств необходимо выделить следующие характеристики:

- возможность делать даже самую сложную технически работу;

- одинаково высокая производительность станка, несмотря на толщину материала, при этом отходов практически не остается;

- возможность работы с металлическими, медными, латунными листами, алюминиевыми сплавами;

- благодаря бесконтактной обработке лазерные технологии применяются для резки очень хрупких изделий;

- высокая точность (погрешность составляет 0,1 мм);

- возможность корректировки мощности луча, а также его узкая направленность;

- простота фокусировки лазера на объекте.

Однако, даже такая технология имеет свои недостатки:

- такой станок не способен резать материалы, толщина которых превышает 2 см;

- даже одно использование аппаратуры имеет высокую стоимость, не говоря уже о ее приобретении;

Для того чтобы приобрести эффективный и производительный аппарат, необходимо руководствоваться определенными параметрами:

- мощность лазера – если работать придется с мелкими деталями, то этот показатель не должен превышать 40 Вт. В таких агрегатах устанавливается короткофокусная линза;

- обрабатываемый материал – чаще всего такую технологию применяют для резки металла, однако, обрабатывать мастера могут и дерево, и камень;

- параметр толщины изделия;

- дополнительные функции;

- в частном хозяйстве такие агрегаты ни к чему.

Преимущества лазерной технологии

практически на любом материале можно нанести изображение лазерной гравировкой

любые, даже самые мелкие изображения выполняются с четким, хорошо видимым контуром

изображения с точки зрения дизайна выглядят очень привлекательными

предмет обработки из-за отсутствия непосредственного механического контакта с режущим инструментом не подвергается деформации, его нет необходимости закреплять

при лазерной гравировке происходит термическая обработка материала, что делает его устойчивым к истиранию, изображение имеет эстетичный вид долгое время

изображение принимает окончательный вид сразу после лазерной гравировки, нет необходимости в последующей доработке

Что представляет собой лазерный станок?

Если описывать процесс работы такого оборудования, то функционал режущего элемента выполняет лазер, который включает в свою конструкцию стеклянную трубку, заполненную газами (Азотом, Гелием, Оксидом углерода), под воздействием электрического заряда в трубке создаётся излучение, которое проходя через систему зеркал, создаёт мощный пучок света способный интенсивно нагревать поверхность обрабатываемого материала.

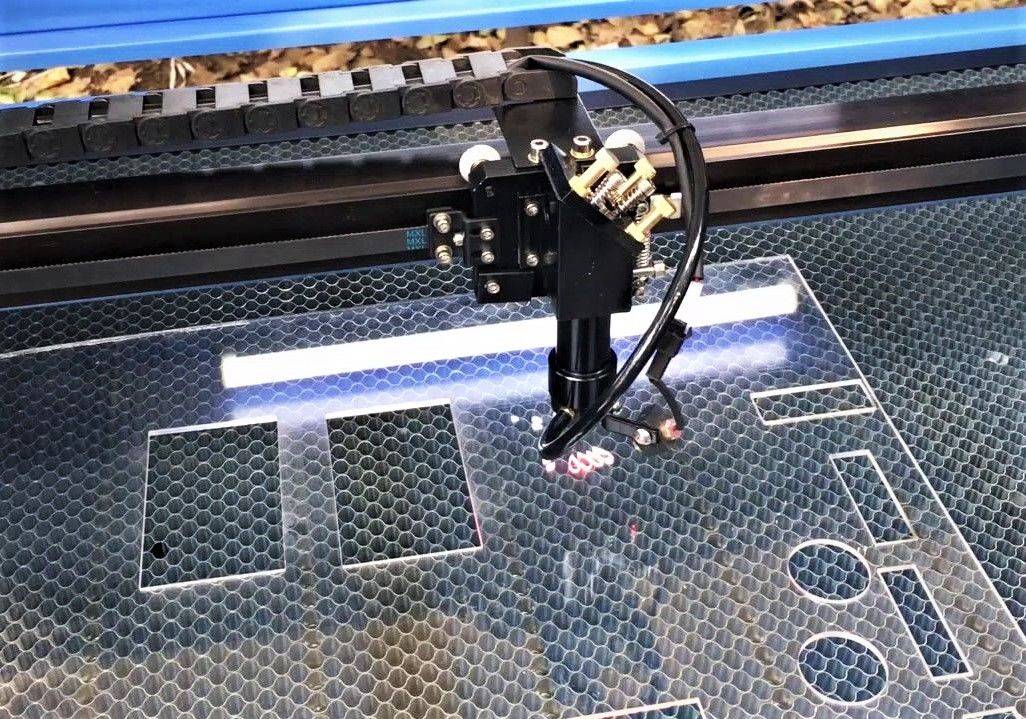

Толщина шва резки составляет не более 0,02 мм. Это позволяет резать и наносить гравировку на поверхности с высокой точностью рисунка.

К основным плюсам обработки материалов на лазерном станке можно отнести: точность резки или гравировки, скорость работы, удобство управления, широкий выбор готовых шаблонов, ровные края среза. Из минусов: ограниченный размер рабочей зоны, черные следы от лазера после обработки древесины.

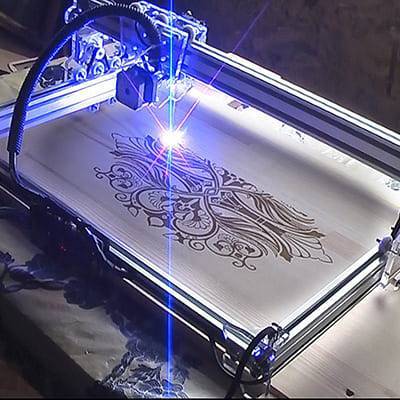

Одним из ключевых элементов конструкции лазерного станка является рабочая поверхность, над которой перемещается лазерный резак. За основу используется числовое программное управление. Каретка с лазером передвигается с помощью шаговых двигателей по двум перпендикулярным направляющим (оси «x» и «y»). С помощью программного обеспечения задаются координаты для перемещения каретки с лазером. Именно, исходя из размеров рабочей поверхности, вы можете составлять размерную сетку изделий.

На рынке представлен широкий ассортимент такого оборудования, и при выборе стоит обращать внимание на мощность, габариты обрабатываемых изделий, производительность, комплектацию и собственно набор функций, которые оно может выполнять (резка, гравировка и др.)

Как работает лазерный станок?

Данное оборудование работает на основе ЧПУ, в котором зачастую уже предустановленна поддержка популярных графических редакторов, например: CorelDraw, AutoCad, Adobe Illustrator.

- Для соединения станка с компьютером достаточно подключить аппарат с помощью комплектного кабеля к ПК и установить программное обеспечение (драйвера) для работы с ним.

- Следующий этап – это подготовка эскиза изображения. Его готовят в графическом редакторе.

- На рабочую поверхность устройства укладывают заготовку материала и фиксируют ее (например, лист фанеры).

- Настройка параметров работы оборудования: скорость прохождения лазера, параметры заготовки, размещение рисунка и другое.

- Запускают станок в работу и ждут полного завершения процесса резки или гравировки.

Запуская бизнес на лазерном станке, вам не составит труда разобраться с работой данного оборудования, ведь на youtube есть много мануалов по работе с этой техникой, а все проблемные вопросы легко можно искать в поисковиках.

3 Применение лазерной резки и ее особенности

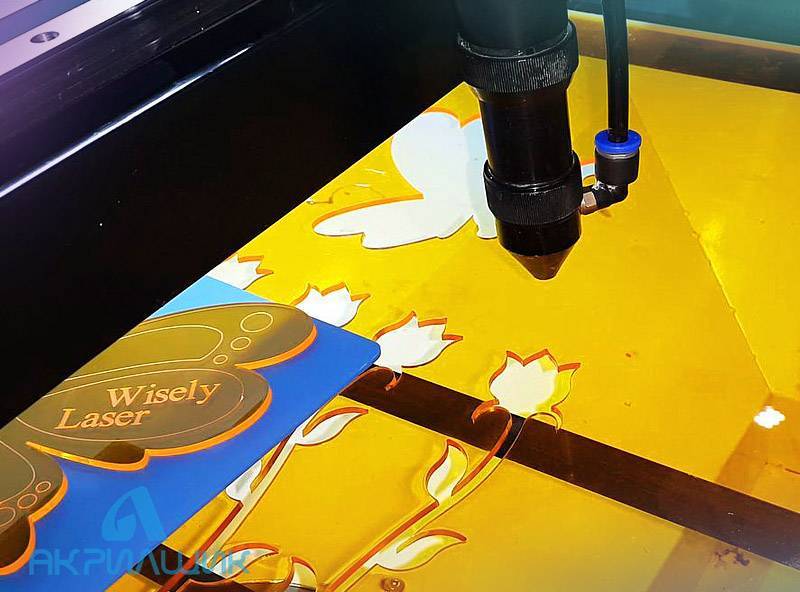

За счет того, что сфокусированный лазерный луч может прорезать практически любой материал – и металл, и оргстекло, и дерево – то такая технология нашла свое применение почти во всех промышленных областях. Так, например, на заводах осуществляется лазерная резка профильной трубы. Кроме того, этот способ обработки очень актуален для ювелирных работ, ведь там как нигде необходима точность. Также популярна гравировка с помощью лазера

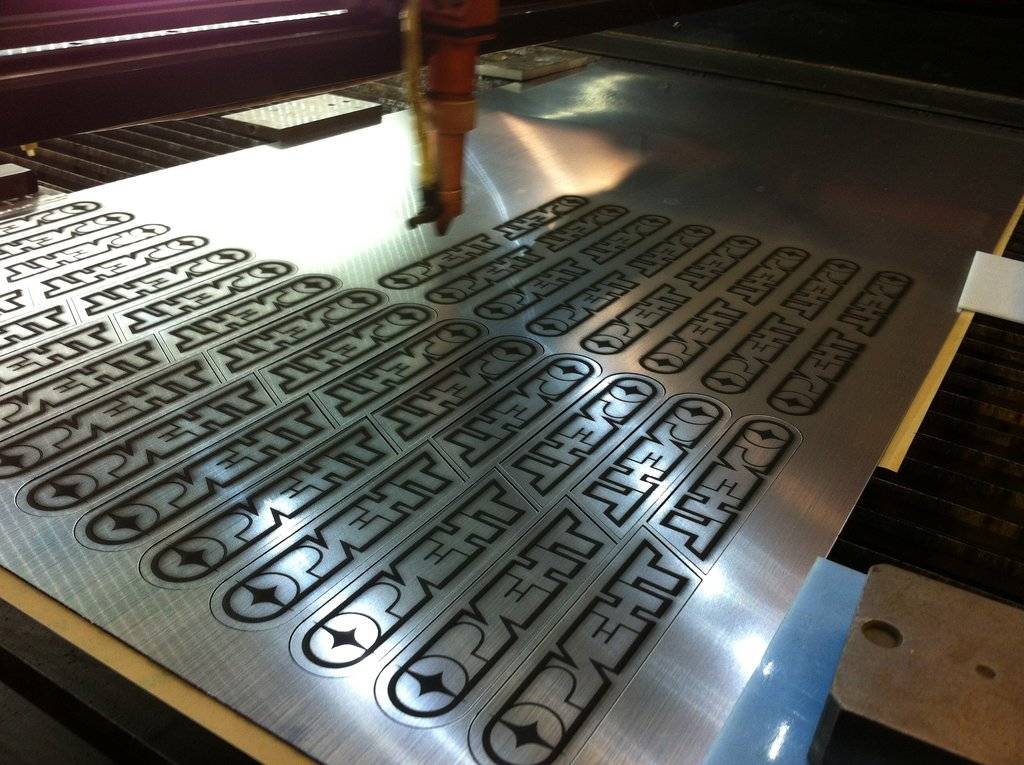

Таким образом маркируют, а также кодируют промышленные образцы, разные детали, наносят надписи, особенно это важно для рекламного бизнеса и при изготовлении ювелирных изделий

Несмотря на то что применение лазерной резки сегодня довольно популярно и имеет массу достоинств, стоит учитывать ряд особенностей данной технологии обработки материала. Например работая с такими металлами, как медь, латунь и алюминий, необходимо выбирать лазер большей мощностью из-за хорошей теплопроводности данных материалов. Если же необходимо сделать рез на тонкостенной детали, то лучше использовать импульсный режим.

Обработка нержавеющей стали весьма проблематична из-за большого количества легирующих элементов, которые способствуют образованию тугоплавких оксидов. Особенно данный процесс усложняется, когда необходимо работать с материалом большой толщины. В такой ситуации лучше использовать газовые установки с азотом. При резке углеродистых сталей вспомогательной средой является кислород. Однако если необходимо сделать в детали отверстия очень маленького диаметра либо острые углы, то лучше заменить кислород инертным газом, подающимся под высоким давлением.

Устройство гравировальных аппаратов

Лазерный гравер Speedy 400. Фото Trotec

Лазерные граверы относятся к разряду высокотехнологичного оборудования. Помимо лазерной технологии их работу обеспечивают оптические устройства, управляющие программы и автоматизация контроля выполняемых действий. Общими для всех лазерных гравировальных устройств являются следующие конструктивные элементы.

- Обеспечение точного позиционирования лазерного луча относительно обрабатываемого предмета гарантирует координатный стол. Он представляет собой станину, на которой установлены направляющие. От качества выполнения этого узла зависит точность и ровное перемещение подвижных элементов гравера.

- Привод станка включает в себя микрошаговые двигатели или сервоприводы, которые обеспечивают движение подвижных частей. Особенность их в том, что в зависимости от характера действующего сигнала, они могут изменять скорость движения, направление вращения, количество оборотов. Усилие от двигателей передается к движущимся по направляющим механизмам с помощью ременных передач или шарико-винтовой пары.

- Рабочий стол выполняет роль базировочного приспособления для гравируемых предметов. Большинство из них выполняются подъемными (вручную или автоматизированные) с целью достижения лучшего технологического положения между деталью и лазерной головкой. В зависимости от формы и свойств материалов обрабатываемых предметов столы имеют особенности конструкции (алюминиевые ламели, сотовые элементы, в виде тонких заостренных стержней и другие).

- Оптическая система обеспечивает нужное направление и фокусировку луча. С помощью системы зеркал из специального материала, препятствующему рассеиванию, луч доставляется к фокусирующей линзе. Она сжимает всю энергию луча в диаметр размером несколько десятков миллиметра.

- Собственно сам излучатель, состоящий, например, у газового лазера из лампы и блока накачки. Лазерная лампа — это три полости, находящиеся в стеклянном, металлическом или керамическом корпусах. Внутренняя и внешняя полости заполнены углекислым газом или его смесью с азотом и инертным газом. Средняя полость используется для охлаждения водой или другой специальной жидкостью. К электродам, находящимся внутри внутренней полости с газом, подается высокое напряжение, позволяющей трубке сгенерировать лазерное излучение.

- Установить напряжение и силу тока, необходимую для формирования лазерного луча, помогает блок накачки.

- Место гравировки должно очищаться от продуктов (следов) горения. Они не должны оседать на поверхности линзы. Такую функцию выполняет воздушный компрессор, являющийся неотъемлемой частью лазерного гравера.

Лазерный станок для гравировки и маркировки МиниМаркер 2-20А4. Фото Лазерный Центр

- Некоторые материалы при гравировке образуют большое количество дыма. Для его устранения аппарат комплектуется вытяжным вентилятором с гофрированными рукавами.

- Во время работы гравера происходит нагрев лампы. От перегрева она может быстро выйти из строя. Емкость с дистиллированной водой с погруженной в нее водяной помпой неотъемлемый атрибут лазерного гравера.

- Система управления станком представляет электронный блок, который подает команды на двигатели приводов, лазерный излучатель, системы воздушной очистки и охлаждения и другие. Команды формируются программным обеспечением, разработанным для выполнения конкретного вида гравировальных работ.

- Для нанесения гравировки на поверхностях вращения станок опционально комплектуется специальным поворотным приспособлением, подобным имеющемся на токарном станке. Оно состоит из цилиндрического зажимного устройства и упора – центратора, перемещающегося на салазках гравировального станка.

Особенности лазерного света гравировальных станков

Усечённый лазер следует рассматривать как «усиление света посредством индуцированного излучения». Этот момент подразумевает исход лазера от источника (резонатора), которым генерируется (передаётся) излучение, поэтапными наплывами и неразличимыми:

- повторением,

- стадией,

- поляризацией.

Лазерный свет, по сути, представлен формой узкой длиной волны. Существуют лазеры, воспроизводящие широкий спектр света или постоянно пропускающие световые волны различной длины.

Технология под станок лазерной резки широко используется как часть подготовки металла и неметаллического материала. Подход значительно сокращает время и стоимость обработки, улучшает характер обрабатываемой детали.

Современный лазерный гравировальный режущий инструмент — это своего рода «фантастический меч», способный рассекать железо, словно жевательную резинку.

Методы нанесение изображения

Лазерная гравировка легко адаптируется к автоматическому управлению. Работа по алгоритму программ исключает возможность субъективных ошибок. При ручной гравировке человеческий фактор не исключает риска совершения ошибки.

Нанесение изображения происходит согласно управляющих программ и осуществляется двумя методами — растровым и векторным.

Растровый

При растровом методе лазерная головка перемещается дискретно в одном направлении области гравировки, а затем опускается/поднимается вниз/вверх с минимально возможным шагом. Последовательно обрабатывая такими точками поверхность, получаем требуемое изображение. Таким способом гравируются изображения типа фотографий, картинок.

Векторный

При векторном методе лазер движется вдоль направления определенных линий. Этим способом обычно гравируют надписи и другие изображения в виде линий. Этот метод намного производительнее растрового, но если понадобится изменить толщину линий, без растровой гравировки не обойтись.

Общие условия поставки оборудования >>>

| Отзывы о работе лазерных станков. Фото и видео материалы о работе оборудования на производственных прощадках наших клиентов. Благодарности и рекомендации. | |

| Популярные системы для маркировки поставляются нами по программе “ЭКСПРЕСС-ПРОДАЖА” оборудования. см. Условия, комплектацию и стоимость оборудования для участников программы >>> | |

Приобрести лазерные станки и оборудование в лизинг можно через любую выбранную Вами лизинговую компанию или на условиях наших лизинг-партнеров. |

Аренда лазерного оборудования В Санкт-Петербурге и Ленинградской области, предлагаем лазерную маркировку продукции непосредственно на предприятии заказчика в виде аренды оборудования. Наше лазерное оборудование компактно, легко транспортируется и может быть оперативно установлено практически в любых производственных условиях. Высокая производительность и гибкость современного маркирующего оборудования Лазерного Центра позволяет быстро производить операцию лазерной маркировки больших партий изделий, и таким образом, экономить значительные ресурсы на технологических, транспортных и иных затратах.см. лазерная маркировка партии пластиковой тары для переработки рыбы на Рыбообрабатывающем комбинате РОК-1

Разновидности аппаратов

Станки лазерной резки металла бывают разными. Классифицировать их следует по нескольким принципам.

По функциональной нагрузке:

- гравировальные (они отличаются не очень большой мощностью);

- фрезерно-лазерные (их тоже следует применять для вырезания надписей или рисунков, но предварительно надо перенастроить).

По типу управления:

- ручные (имеют самую низкую стоимость и довольно просты в использовании);

- с ЧПУ (применяются только на больших производствах, имеют высокую цену, однако, способны изготавливать элементы без непосредственного участия человека).

По габаритам и мощности:

- настольные лазерногравировальные аппараты (максимальная их мощность составляет 80 Вт, разместить их легко даже в небольшом цеху, а служат они для производства небольших изделий);

- профессиональные станки (мощность колеблется в пределах 80–195 Вт);

- промышленные агрегаты.

Кроме того, необходимо выделить еще несколько видов лазерных станков:

- Газовые – тут применяется поперечная или продольная система подачи газов. В область разреза они поступают посредством специальной трубки и насоса. Такие аппараты имею самую простую конструкцию, а также дают возможность экономить энергию.

- Газодинамические – в этом случае газы нагреваются до очень высокой температуры: 2–3 тыс. градусов. Однако, для обработки металла такой способ резки используется редко, так как он дорогой.

- Твердотельные – принцип их действия заключается в выработке большого количества энергии за короткий временной промежуток.

Выбор устройства зависит от потребностей производства. Для небольших цехов нет необходимости приобретать дорогостоящие станки, так как они не работают с большим количеством материала.

Лазерный станок с полем

Классификация

Стандартов в рассматриваемой области станкостроения нет, и производители создают модели, которые могут иметь разное назначение, размеры и многое другое. Прецизионная обработка, функциональная часть и все возможности модели отображаются на видео

Однако если обратить внимание, некоторые станки используют для обработки стали, другие фанеры, третьи дерева. Таким образом, можно сделать вывод, что основной классификацией является вид обрабатываемого материала. Лазерная резка пластика или лазерная резка меди проводятся с использованием различных установок

Лазерная резка пластика или лазерная резка меди проводятся с использованием различных установок.

По виду обрабатываемого материала, когда прецизионная гравировка проходит с помощью сфокусированной энергии, станки можно разделить на следующие категории:

- Лазерная резка труб из стали или листов из этого металла проводится, если его толщина находится в пределах 20 миллиметров. Стоит помнить, что лазерная резка труб проводится с нагревом металла. Если нагрев будет продолжительным, произойдет изменение структуры стали.

- Нержавеющая сталь может иметь толщину до 50 миллиметров.

- Лазерная резка алюминия – наиболее распространенное явление, так как этот металл обладает высокой степенью обрабатываемости. Лазерная резка алюминия возможна при толщине металла до 20 миллиметров. Стоит отметить, что лазерная резка алюминия встречается при производстве элементов бытовых приборов.

- Часто можно встретить ситуацию, когда проводится лазерная резка латуни. Условием, при котором может выполняться лазерная резка латуни – толщина листа не превышает 12 миллиметров.

- Медь может обрабатываться при толщине 15 миллиметров.

- Лазерная резка пластика или лазерная резка полистирола проводится в закрытых камерах по причине образования вредных газообразных веществ. На видео, где отображена работа станка, можно отметить высокую скорость резания. Также на видео отображают высокую точность получаемых деталей даже при условии того, что обрабатываемый пластик восприимчив к воздействию высоких температур.

- Также возможна фигурная обработка дерева. Существует огромное количество видео, где фигурная обработка позволяет получить уникальные по форме детали. Из-за отсутствия непосредственного контакта исполнительный орган станка не имеет ограничения в движении по траектории.

Также можно выделить модели станков, которые отличаются по количеству плоскостей, по которым проводится, к примеру, гравировка. Если лазерная резка труб выполняется зачастую в одной плоскости, то фигурная – сразу в нескольких. Существуют модели, которые способны работать с объемными деталями. При этом деталь базируется только один раз, а исполнительный орган станка изменяет свое положение сразу в нескольких плоскостях.

Технология лазерной резки как инновация в малом бизнесе

Лазерная резка — инновация, где используется технология резки материалов на базе современной электронной сборки и генерации. Лазерная резка работает путём стабильной координации выхода мощного луча лазера через оптику. Лазерная оптика наряду с программированием контроллера используются для координации материала или рабочей лазерной стойки.

Нечто подобное и вполне работоспособное допустимо собрать на базе популярного контроллера «Arduino». Гравировальная машина домашнего производства – как инструмент малого бизнеса

Механические лазерные нарезные станки могут успешно применяться для обработки нарезкой на листовом материале. Лазерная нарезка является эффективным инструментом в плане использования мощной энергии задействованного лазера. Под управлением ПК формируется лазерный тактовый импульс нужной частоты и ширины.

После прохождения и серийного отражения в рамках оптического пути установки с помощью центрирующего сбора фокальных точек, ударный лазерный луч превращается в незаметную и высокоэффективную вспышку. Эта вспышка образуется на максимальном сближении с обрабатываемой поверхностью, моментально расплавляя материал.

Каждое мощное лазерное излучение способно за короткое время создать тончайший технологический нарезной проход. Под управлением ПК лазерная головка движется умеренно, в точном соответствии с графиком линий, очерчивающих желанную форму гравировки или резки. В отличие от традиционных технологий обработки резанием, лазерная нарезка отличается:

- Высоким качеством исполнения реза.

- Скоростью производства.

- Технологичностью исполнения.

- Широким спектром применения.