Преимущества Gravis Laser:

- Собственное производство в Москве: резка, гравировка по металлу, изготовление изделий: шильды, таблички и др. на лазерном оборудовании;

- Успешная работа компании на рынке более 15 лет;

- Лучшие, гибкие цены;

- Широкий выбор услуг, лазерная обработка различных материалов;

- Специальное автоматизированное оборудование – станки чпу;

- Качественные материалы;

- Прием заказов на партии изделий любого количества.

- Индивидуально работаем с каждым клиентом;

- Работаем с юридическими и физическими лицами;

- Предоставление гарантии на выполненные работы.

- Проекты в срок с неизменно высоким качеством.

- Мы готовы выполнить любые задачи заказчика.

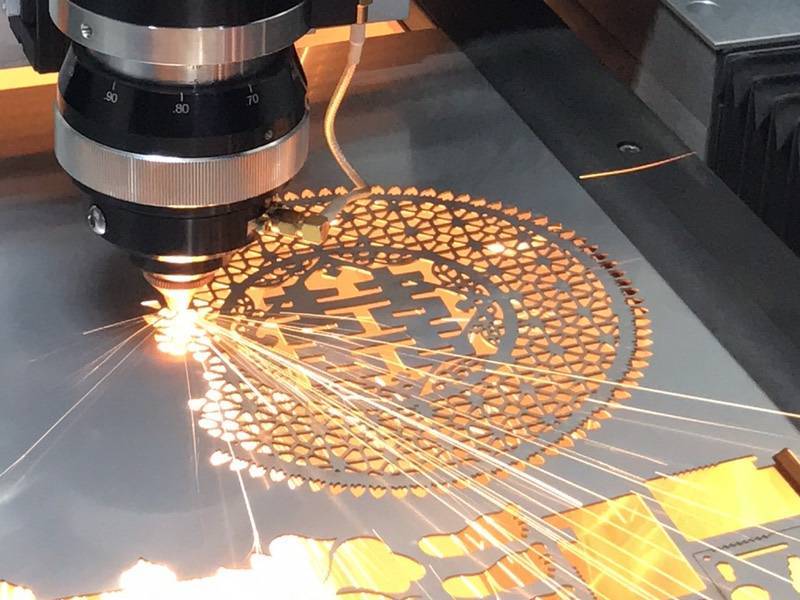

Использование лазерной технологии для гравировки

Значительная доля рынка лазерной техники приходится на гравировальные системы, которые состоят:

- системы оптической, в которую входят лазер, фокусирующие линзы и зеркала;

- системы трансмиссионной, которая комплектуется электромоторами, направляющими, серводвигателями, приводами;

- системами охлаждения и контроля.

Лазерные гравировальные станки имеют мощность от 12 до 200 Вт.

Вся выпускаемая продукция разбита на 4 категории, которые можно классифицировать:

- настольные станки для производства лазерной гравировки, используются в основном для обработки мини изделий;

- станки универсальные, которые используют для гравировки и резки разнообразных материалов (оргстекла, древесины и т.д.);

- станки специализированные используются при проведении граверных работ по камню;

- станки профессиональные применяются при проведении скоростной резки и больших объемах работ.

Цена на продукцию варьирует в большом диапазоне в зависимости от страны производителя, компании, мощности и производительности. Все больший сегмент рынка лазерных станков занимает продукция из Китая.

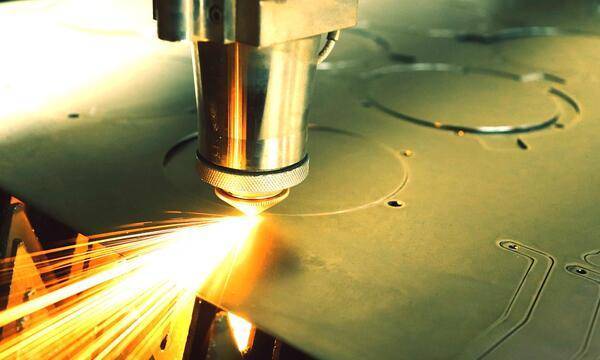

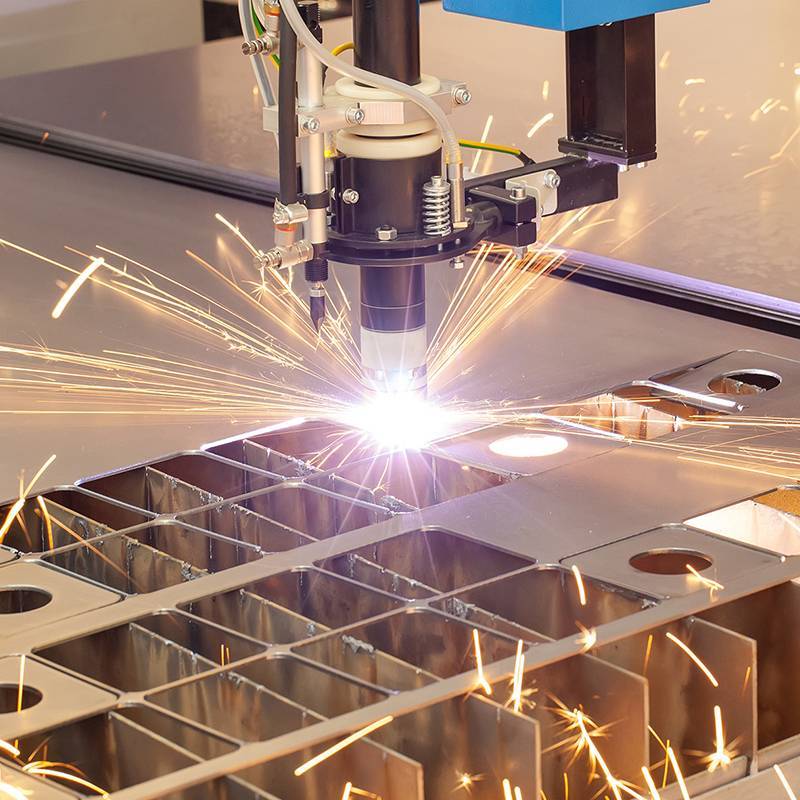

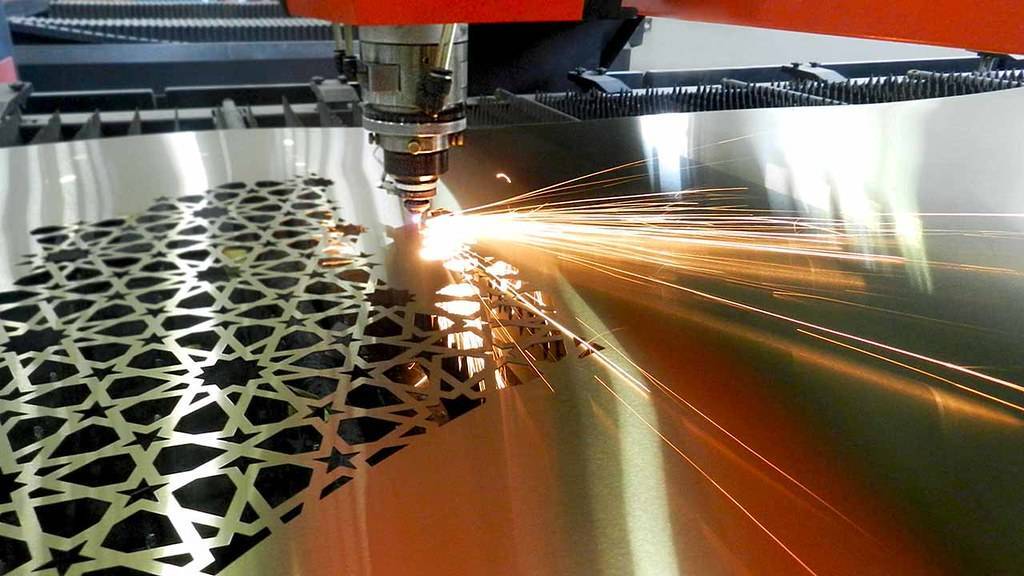

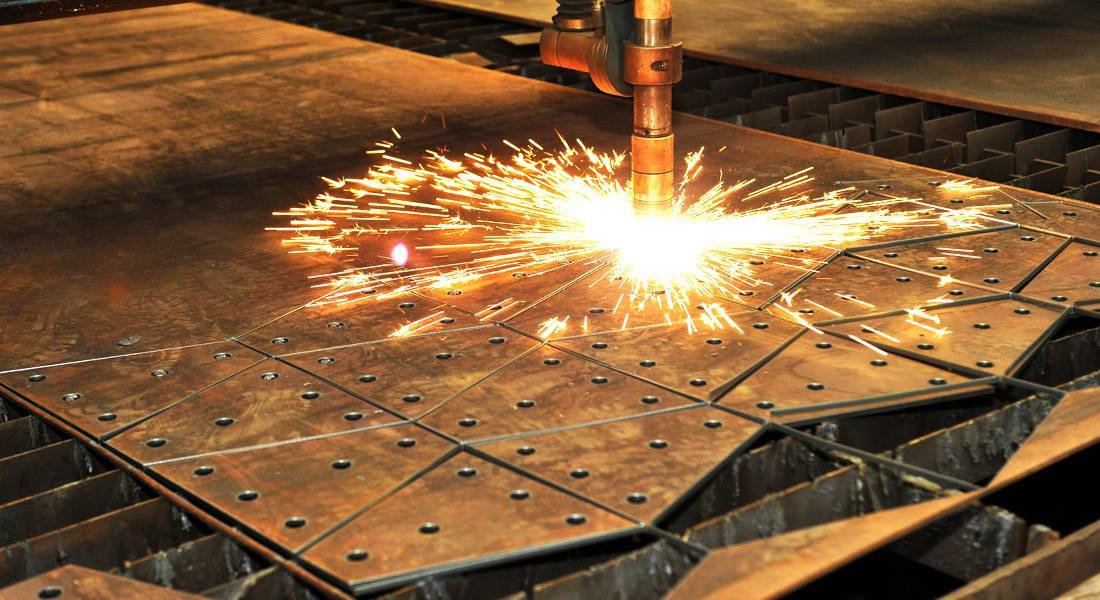

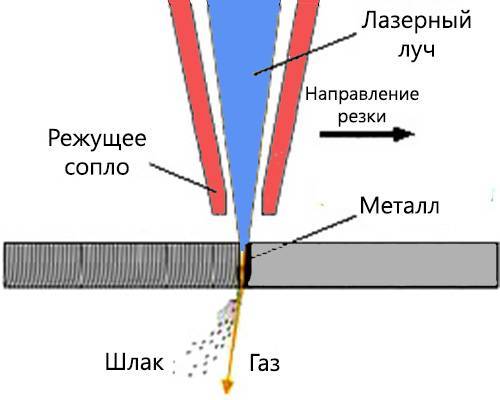

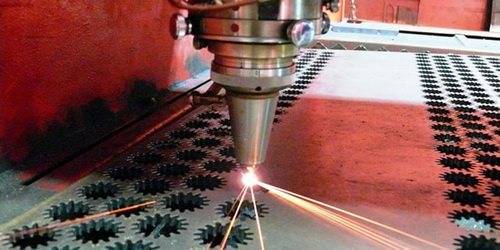

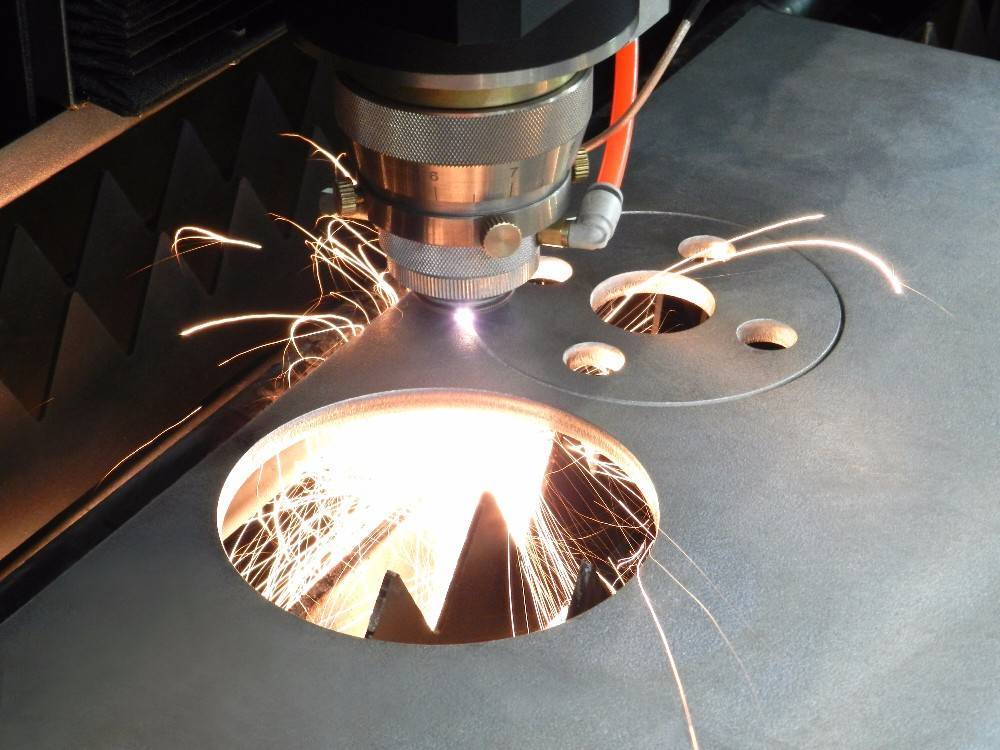

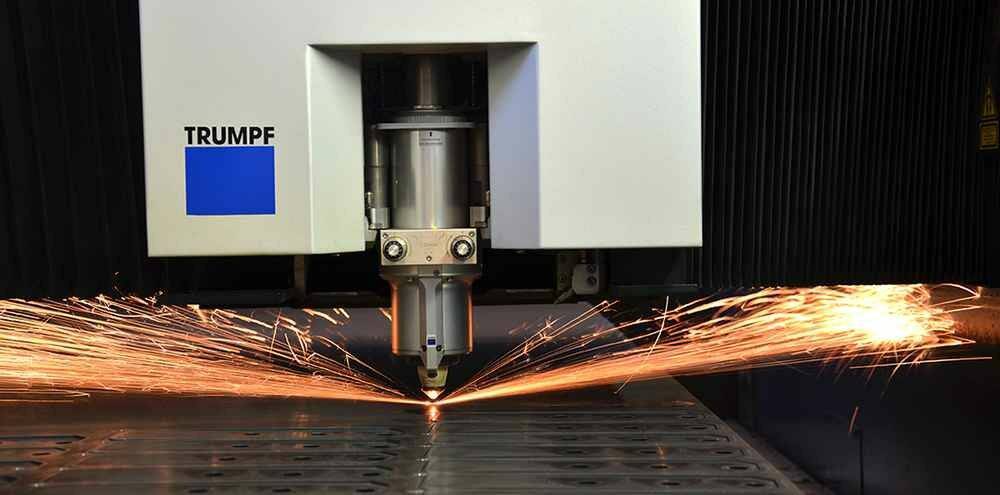

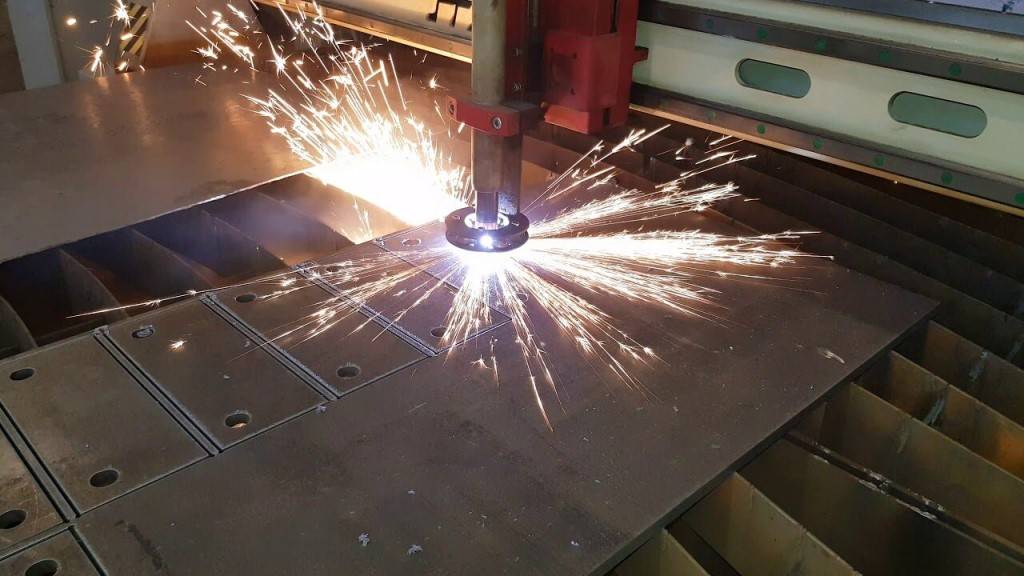

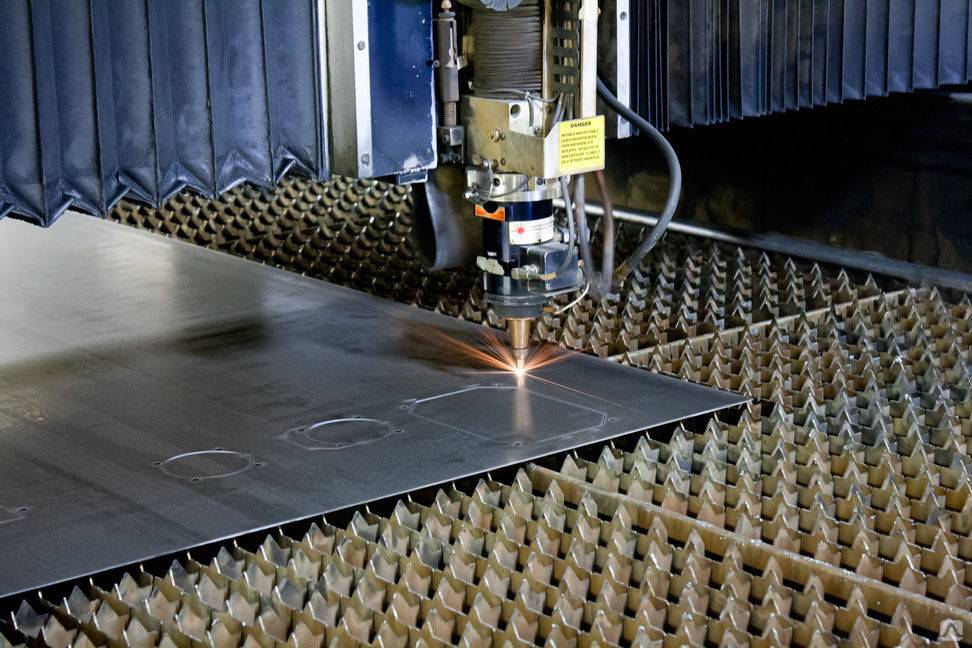

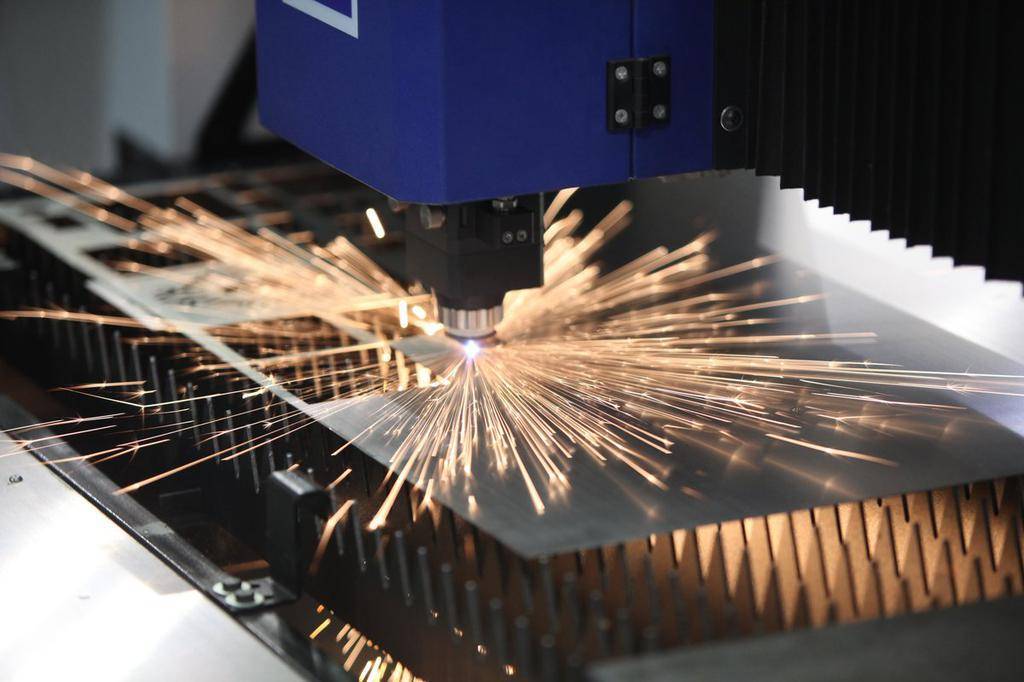

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

https://www.youtube.com/watch?v=aIE7DBgFNjc

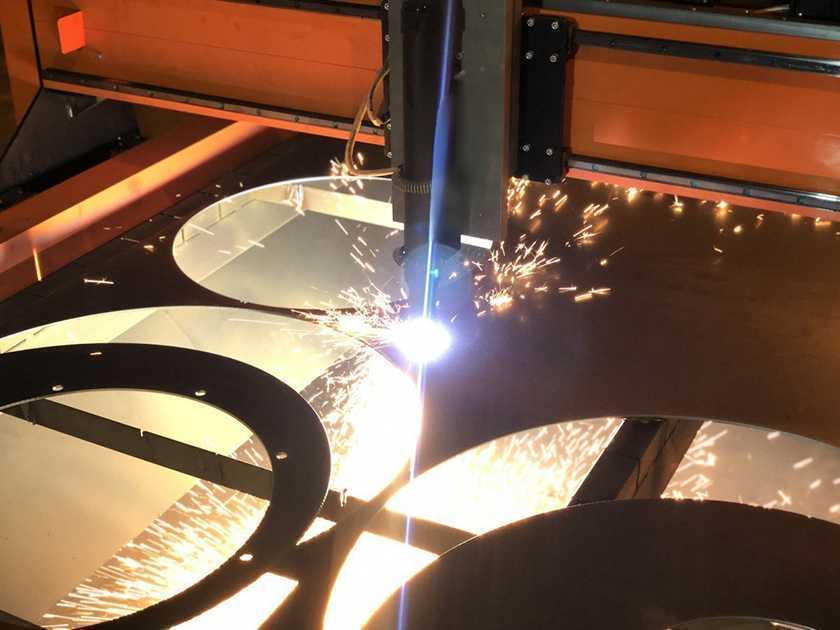

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Область применения

Распространенность метода объясняется большими возможностями аппарата. Его можно использовать фактически для любых природных и синтетических материалов. Не распространяется это только на алмаз и каленое стекло. Особенность (а вместе с тем и востребованность) – можно проводить обработку таких вещества, которые нельзя нагревать – они теряют, меняют свои физико-химические свойств или подвержены легкому воспламенению. А резка струёй воды происходит без изменения температурного режима. Таким образом, значительно расширяется спектр возможных работ. Чаще всего металлообработке подвергают:

- нержавейку;

- инструментальную сталь;

- алюминий;

- титан;

- латунь.

Также разрезают указанным методом гранит, мрамор и прочие натуральные и искусственные камни. Применение станка возможно только в условиях цеха, налаженного производства. Видео покажет, где его применяют:

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Видео:

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства. Предмет раскручивают, затем разделяют его корпус на две половины

Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования.

Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи

Очень важно в процессе подключения точно установить полярность

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию.

Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

Видео:

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Что идеально сможет выполнять резак, так это сделать отверстия в бумаге или полиэтиленовой пленке.

А вот наводить на человека лазерное приспособление, сделанное своими руками нельзя, здесь его мощности будет достаточно, чтобы навредить здоровью организма.

Что ухудшает точность лазерной резки

В процессе использования любого лазерного оборудования, даже самого дорогого и профессионального, снижается точность позиционирования луча лазера. Специалисты указывают несколько причин:

В оптической системе нарушается юстировка.

Настройка оптики (юстировка) чрезвычайно важна при построении маршрута перемещения луча лазера. Даже небольшой сдвиг поворота любого из зеркал нарушает точность регулировки, приводит к изменению траектории движения луча и, как результат, лазер неправильно выводится на поверхность материала. Причиной такого сдвига может быть механическое воздействие на оборудование (например, удар), вибрация его корпуса, ошибки при очистке оптики. Исправить положение поможет повторная настройка, при которой каждому рефлектору с точностью выставляется центр.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Покрытие на зеркалах истирается.

Даже качественно сделанное покрытие со временем постепенно истончается. Лазерный луч из-за этого слишком рассеивается, линзы теряют свою отражающую способность, а излучение теряет мощность. Ошибки в обработке поверхности зеркал (применение излишне грубой ткани для протирки или использование металлических инструментов) могут привести к появлению царапин.

Если покрытие линзы окажется сильно поврежденным, ее необходимо заменить качественной оптикой от хорошо зарекомендовавшего себя производителя. Линзы более низкой ценовой категории имеют покрытие, отличающееся коротким сроком эксплуатации и быстрым прогоранием.

Происходит загрязнение.

Точность настройки оборудования для лазерной резки страдает от отпечатков пальцев, нагара, мелкой пыли, оседающей на фокусирующих линзах, и пр. Для восстановления работоспособности необходимо регулярно обрабатывать линзы беличьими кистями, дабы убрать пыль, а также специальным раствором для протирки линзы и зеркал. При этом необходимо внимательно следить за сохранением настройки точности расположения зеркал.

Жесткость конструкции нарушается.

Снижение точности резки может появляться из-за того, что на приводных ремнях ослабляется натяжение. В случае возникновения такой неисправности необходимо обратиться к рекомендациям завода-изготовителя: скорректировать натяжение ремней, а также сделать так, чтобы натяжение стало одинаковым на всех элементах.

Плохо закрепленная в конусе излучателя линза может начать вибрировать в процессе работы оборудования.

Изменяется угол рабочей поверхности.

На точность резки может также влиять поверхность, на которую перед обработкой помещают заготовку

Если, несмотря на проверку системы передачи луча (ее настройку и уход), точность резки не устраивает, стоит обратить внимание на поверхность стола, на котором происходит раскрой металла. Ее проверяют, используя уровень, поскольку необходимо добиться точности горизонтали – для этого регулируют подвижные опоры

Драйвера шаговых двигателей для лазерных станков

Не мчитесь приобретать сразу самые дорогие драйвера. У драйверов три основных параметра: ток, минимальная длина периода для сигнала тактирования STEP, и максимальный микрошаг. Если есть вопросы — лучше спросите НА ФОРУМЕ

Для маленьких лазерных станков серии HOBBY и OPTIMA мы даже сделали специальную плату расширения.

С помощью этой платы мы можем установить вместо стандартных драйверов — драйвера помощнее, или наоборот — драйвера, которые заставят работать двигатели абсолютно бесшумно. Эта идея пришла мне в голову после того, как я собирал очередной станок и мне потребовались драйвера, но в запасах все закончилось. Купил в одном Питерском магазине недешевые шаговые двигатели и поставил на станок — вроде все работает, погонял на высоких скоростях и все — пропуск шагов сразу. Долго думал в чем проблема, пока не догадался разобрать. Оказывается вместо фирменной микрухи, там стоял какой-то китайский новодел. Пришлось с нашего офисного станка снять драйвера для того, чтобы человеку не задержать поставку, правда, теперь у человека стоят супер мощные драйвера на 5 Ампер, хотя в реальности нужно 0.5 Ампер и 1 Ампер. Мы станки все подписываем, так как люди так гораздо быстрее осваиваются. Драйвера на данном станке установлены справа.

Ну а я сделал тем временем для нашего штатного станка такое временное решение:

Взял с наших 3Д принтаков драйвера и настроил под них Руиду, все подпаял, ну и до прихода новых драйверов все пока так и будет в таком состоянии. Главное все работает и на больших скоростях. Гравировка со скоростью 500 мм/с без проблем.

В общем, задача драйверов шаговых двигателей — обеспечить правильный ток на обмотках и не тормозить при приеме управляющих сигналов с микроконтроллера, для того, чтобы двигатели быстро и точно обеспечивали перемещение сопла лазера над рабочим полем.

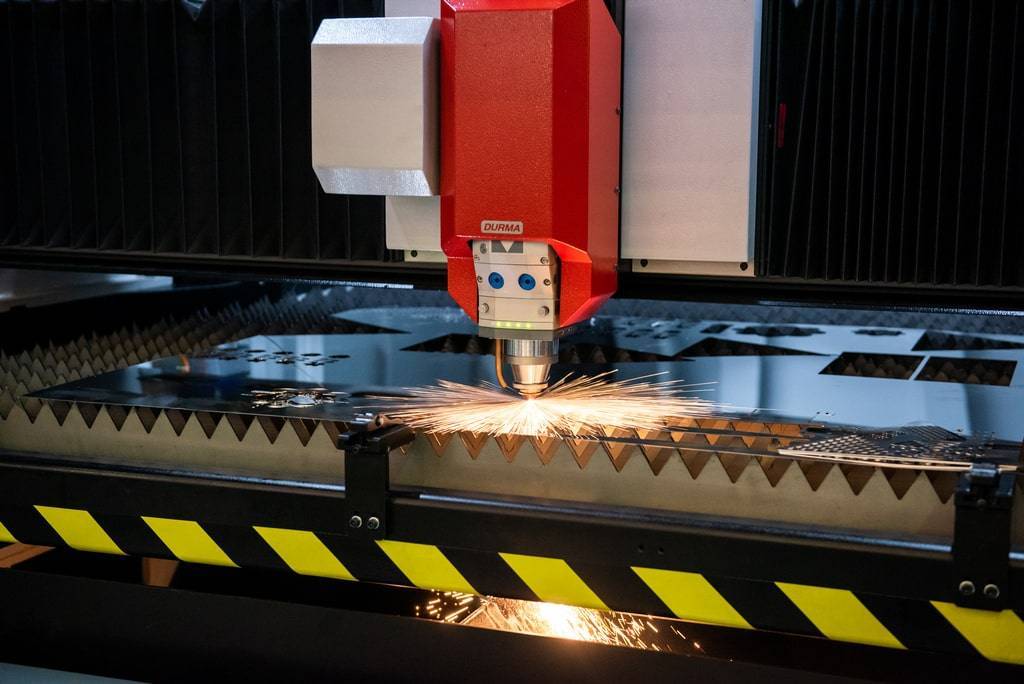

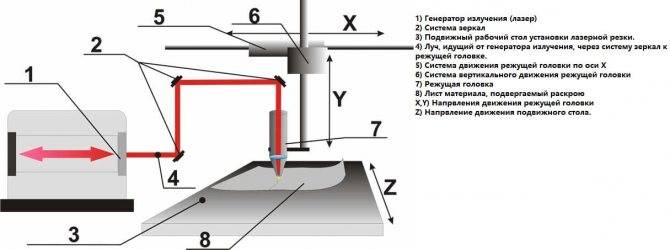

Устройство станка

Вся конструкция станка с числовым программным управлением состоит из следующих элементов: станины, горизонтального рабочего стола или столешницы, мобильного портала с инструментами, который находится над рабочей поверхностью (оснащена лазером), лазерного узла, который включает в себя лазерную трубку, головку излучателя, линзы и зеркала.

Также конструкция включает в себе электромотор, который осуществляет движение лазера. Данным элементом управляет специальная компьютерная программа.

Схема работы станка следующая:

- Поступление смеси с азотом, диоксидом углерода и гелием в трубку.

- Подача напряжения для формировки лазерного луча, которая происходит за счет трансформатора.

- Фокус луча с помощью линз и зеркала.

- Обработка заготовки головкой лазера.

- Постоянное охлаждение трубки водой, как способ защиты от перегрева.

Принцип работы

Для работы понадобится источник энергии, активная среда, и оптический резонатор.

Все происходит примерно так: с помощью источника в активную среду попадают кристаллы, которые несут некий заряд. Далее они (те самые кристаллы) притягивают к себе подобные себе частички. Кристаллы начинают двигаться живее за счет усилителя, часто сталкиваются с атомами и выбивают новые кристаллы. Через резонатор они идут наружу узким лучом, который мы собственно говоря и видим.

Лазерный луч, который сфокусирован в какой-нибудь точке, имеет высокое содержание энергии. Данная энергия и позволяет ему проникать в любые материалы.

Типы древесины

Лазеры могут обрабатывать различные виды древесины для разного рода деятельности, что позволяет производить новые продукты для самых разных отраслей промышленности. Давайте рассмотрим их детальней.

Типы древесины, которые подходят для лазерной обработки:

- МДФ;

- ХДФ;

- фанера;

- ДСП;

- натуральное дерево;

- драгоценные породы дерева;

- массивная древесина;

- шпон и прочее.

Изделия

Лазерная гравировка дерева создает дополнительную ценность благодаря персонализации и точности. Имеется также возможность сделать каждую деталь неповторимой, выгравировав логотипы, имена или изображения в своих продуктах.

Лазерные машины могут вырезать и гравировать множество изделий из дерева, таких как игрушки, предметы искусства и ремесла, сувениры, ювелирные изделия, подарки, архитектурные модели, торговое оборудование, и многое другое.

Преимущества лазерной обработки дерева

Достоинств у лазерной обработки древесины со станком ЧПУ достаточно много, но можно выделить наиболее основные:

- Простота производства.

- Механизация процесса.

- Точность инструментов.

- Наименьший износ инструмента.

- Отсутствие стружки.

- Характерные и продуктивные гравюры.

- Бесконтактная обработка (минимальное воздействие на материал).

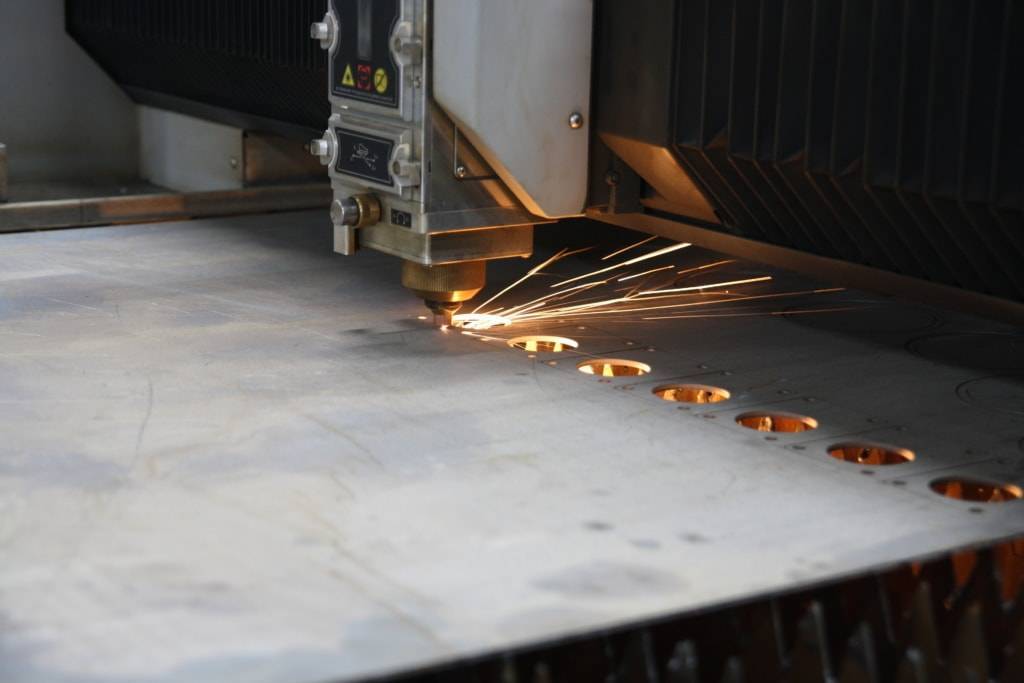

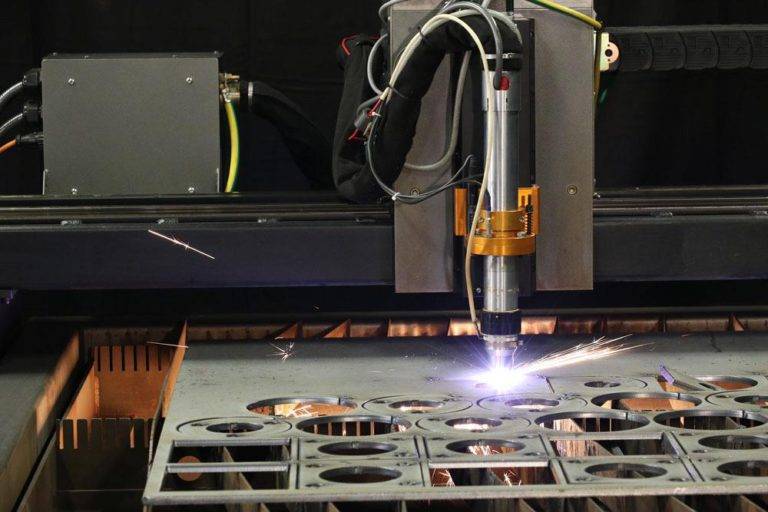

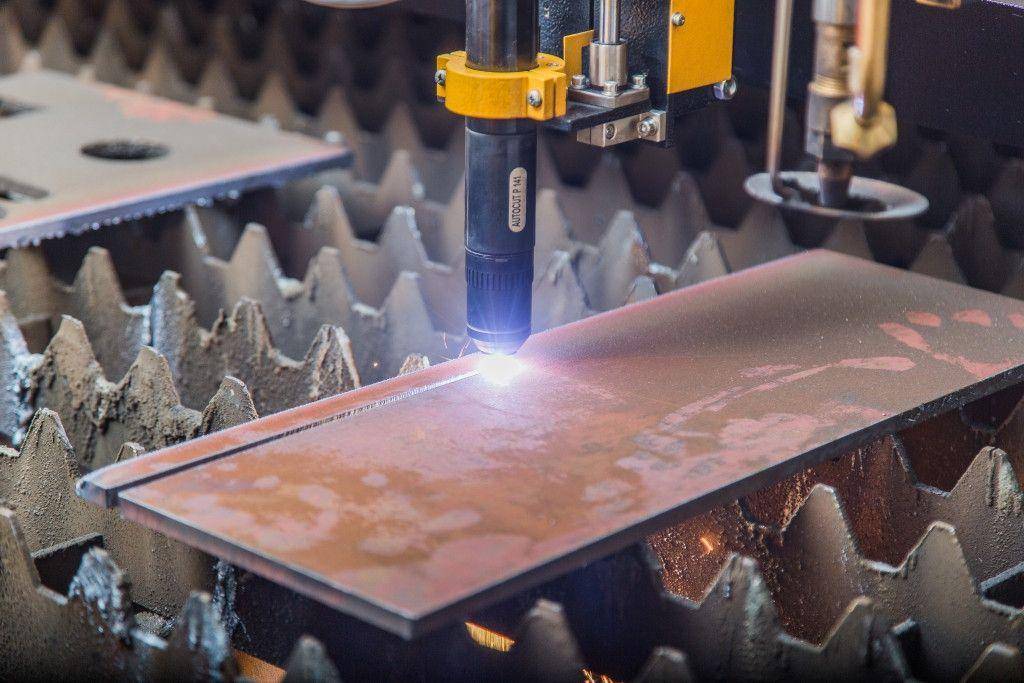

Какое оборудование используется для обработки металла лазером

Оборудование для лазерной металлообработки различается по источникам излучения и выходной мощности, которая определяет металлический материал. Твердотельные (на гранате с неодимом Nd:YAG) квазинепрерывные и импульсно-периодические лазерные источники с выходной мощностью от 100 до 300 Вт предназначены для обработки черных металлов и нержавеющей стали. Газовые непрерывные СО2 лазерные источники с выходной мощностью до 2500 Вт используются для обработки черных металлов легированных сталей и некоторых других видов сплавов.

В комплект оборудования для обработки металла лазером входит:

- лазер, оснащенный системой охлаждения и системой питания;

- координатный стол для крепления заготовки;

- компьютерная система управления координатным столом;

- устройство подачи технологического газа;

- вентиляционная система.

Для обработки металла используется лазер с очень большой мощностью излучения. Чтобы предупредить его перегрев, лазерная установка оснащена двухконтурной водяной системой охлаждения или холодильным компрессором на фреоне. Выбор источников питания лазера зависит от практикоориентированных технологических задач. Трансформаторные схемы питания способны выдерживать большие нагрузки, обеспечивают непрерывную работу и считаются более надежными. При минимальных мощностях используются импульсные блоки питания.

Координатный стол – это высокоточное автоматизированное оборудование, оснащенное портальной схемой. Заготовка, неподвижно закрепленная на координатном столе, режется лазерным лучом, который перемещается по координате. Но могут быть и другие схемы. Например, при резке Nd:YAG лазерный луч перемещается по одной координате, а стол с закрепленной заготовкой двигается по другой координате.

Промышленная компьютерная система для управления координатным столом оснащена различными аппаратными устройствами: приводом, датчиками и т. д. Все поставленные задачи выполняются с помощью программного обеспечения, в состав которого входят:

- Программа ввода исходных данных (электронных чертежей) в графических редакторах AutoCad, CorellDraw, Adobe Illustrator и др. Используются следующие форматы данных: *.plt, *.ai, *.dxf, *.cf2.

- Программа управления поворотом, масштабированием, размножением исходного файла (электронного чертежа) по рабочему полю стола.

- Программа настройки параметров лазерной обработки и режима врезки, автоматического учета ширины реза, определения внутренних и внешних контуров, корректировки режима резки непосредственно в технологическом процессе.

- Программа настройки параметров координатного привода и рабочей среды оператора, генерации (рисования) простейших геометрических форм.

- Программа подключения внешних устройств, управления лазерным излучателем, обеспечения связи с внешней локальной сетью.

При выполнении лазерной резки используется различный технологический газ – кислород для щадящей резки черных металлов, инертный газ азот для нержавеющей стали. При прожигании материала лазерным лучом образуются газообразные и аэрозольные продукты распада. Их удаление осуществляется с помощью специальной вентиляции, которая является обязательным элементом любой промышленной установки для обработки металла лазером.

Для того чтобы лазерный луч попадал точно в цель, оборудование оснащено системой зеркал «летающая оптика». Альтернативой является комплекс деформируемых зеркал, в котором сочетаются стационарные и «портальные» схемы. Луч, прежде чем попасть в сфокусированную точку, отражается в зеркалах и дважды меняет траекторию движения. И хотя в такой системе отсутствует сложная механика, к ее главным недостаткам можно отнести трудности в управлении зеркальными поверхностями.

Современная лазерная установка – это сложный механизм, отличающийся простотой управления. Лазерное оборудование обеспечивает высокую скорость и точность металлообработки.

Компьютерное оснащение позволяет полностью исключить фактор человеческой ошибки, способствует экономичному расходу материалов, гарантирует высокое качество каждого готового изделия.

Полная автоматизация всех операций обеспечивает постоянство сфокусированных лучей. Вся энергия с помощью линз совмещается в один мощный лазерный луч, который при соприкосновении с материалом нагревает поверхность в зоне линии разреза. В то же время остальная область заготовки остается холодной. В результате обработки детали не деформируются, на их поверхности отсутствуют какие-либо дефекты.

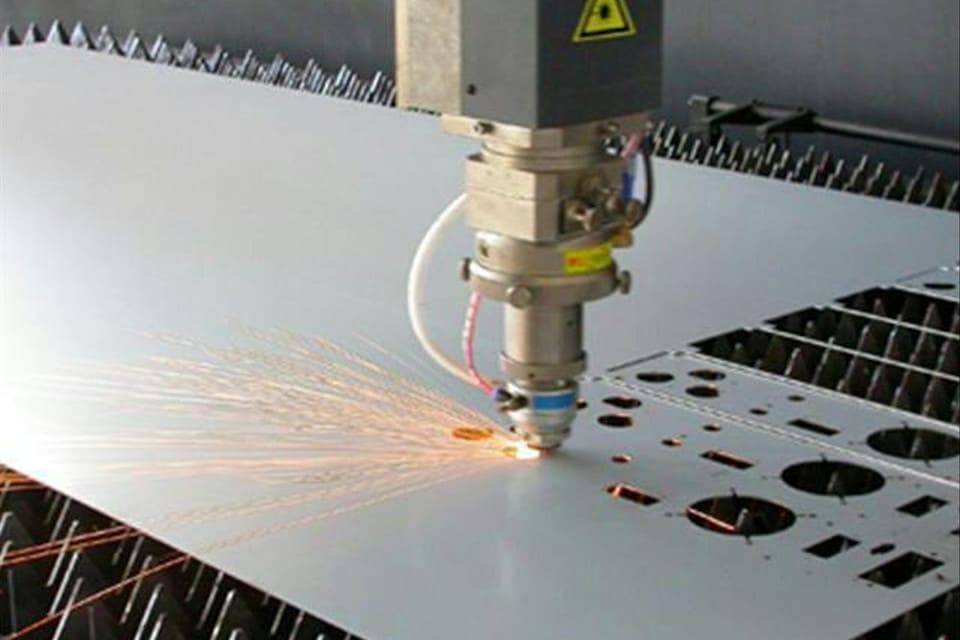

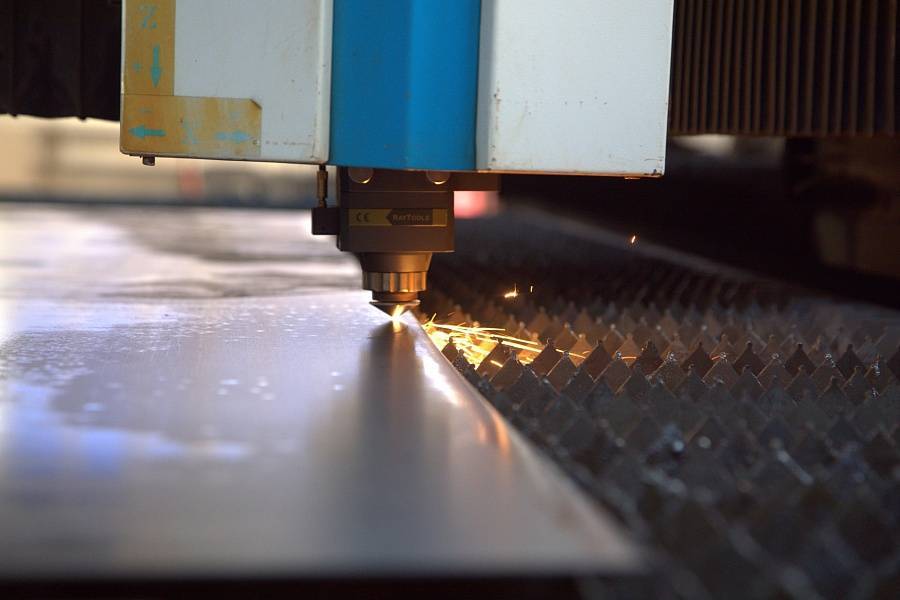

Как происходит процесс лазерной резки металла?

Лазерная резка металла своими руками едва ли может быть осуществлена идеально, поскольку подходящий станок собрать очень и очень трудно. Для лазерной резки используется технологическое оборудование на основе газовых, волоконных либо твердотельных лазеров. Техника может работать как в непрерывном, так и в импульсно-периодическом режиме.

Листовые металлы буквально прожигаются в нужных местах ― именно так воздействует на них аппарат лазерной резки металла. Цена такого оборудования, к сожалению, пока еще не позволяет сделать подобные аппараты настолько распространенными, как, например, те же гильотины для резки металла.

Устройство станка

Вся конструкция станка с числовым программным управлением состоит из следующих элементов: станины, горизонтального рабочего стола или столешницы, мобильного портала с инструментами, который находится над рабочей поверхностью (оснащена лазером), лазерного узла, который включает в себя лазерную трубку, головку излучателя, линзы и зеркала.

Также конструкция включает в себе электромотор, который осуществляет движение лазера. Данным элементом управляет специальная компьютерная программа.

Схема работы станка следующая:

- Поступление смеси с азотом, диоксидом углерода и гелием в трубку.

- Подача напряжения для формировки лазерного луча, которая происходит за счет трансформатора.

- Фокус луча с помощью линз и зеркала.

- Обработка заготовки головкой лазера.

- Постоянное охлаждение трубки водой, как способ защиты от перегрева.

Принцип работы

Для работы понадобится источник энергии, активная среда, и оптический резонатор.

Все происходит примерно так: с помощью источника в активную среду попадают кристаллы, которые несут некий заряд. Далее они (те самые кристаллы) притягивают к себе подобные себе частички. Кристаллы начинают двигаться живее за счет усилителя, часто сталкиваются с атомами и выбивают новые кристаллы. Через резонатор они идут наружу узким лучом, который мы собственно говоря и видим.

Лазерный луч, который сфокусирован в какой-нибудь точке, имеет высокое содержание энергии. Данная энергия и позволяет ему проникать в любые материалы.

Типы древесины

Лазеры могут обрабатывать различные виды древесины для разного рода деятельности, что позволяет производить новые продукты для самых разных отраслей промышленности. Давайте рассмотрим их детальней.

Типы древесины, которые подходят для лазерной обработки:

- МДФ;

- ХДФ;

- фанера;

- ДСП;

- натуральное дерево;

- драгоценные породы дерева;

- массивная древесина;

- шпон и прочее.

Изделия

Лазерная гравировка дерева создает дополнительную ценность благодаря персонализации и точности. Имеется также возможность сделать каждую деталь неповторимой, выгравировав логотипы, имена или изображения в своих продуктах.

Лазерные машины могут вырезать и гравировать множество изделий из дерева, таких как игрушки, предметы искусства и ремесла, сувениры, ювелирные изделия, подарки, архитектурные модели, торговое оборудование, и многое другое.

Преимущества лазерной обработки дерева

Достоинств у лазерной обработки древесины со станком ЧПУ достаточно много, но можно выделить наиболее основные:

- Простота производства.

- Механизация процесса.

- Точность инструментов.

- Наименьший износ инструмента.

- Отсутствие стружки.

- Характерные и продуктивные гравюры.

- Бесконтактная обработка (минимальное воздействие на материал).

Принципы выбора

Нужно отнестись к выбору лазерно-гравировального оборудования ответственно. Чтобы не допустить ошибки, необходимо знать какое оборудование присутствует в продаже и какими характеристиками оно обладает.

Дизайн станка

В первую очередь требуется со всех сторон осмотреть оборудование. Визуально легко определить явные недочёты конструкции, увидеть возможный брак. Если на рабочем столе есть трещины, сколы или царапины, необходимо отказаться от покупки этой модели и выбрать другую.

Дизайн лазерного станка

Подъемный стол

При выборе стола или столешницы, а также мобильного портала необходимо изучить дополнительные функции, которые он способен выполнять. Это может быть фиксация дополнительных элементов на его поверхности с помощью специальных креплений, подвижность в разных направлениях. Стол должен передвигаться вверх и вниз с помощью электроприводов. В устаревших моделях используется механический подъёмник.

Мощность лазера и охлаждение

С проблемой выбора мощности сталкиваются большинство покупателей перед приобретением лазерного оборудования. Специалисты в области металлообработки рекомендуют руководствоваться одним правилом. Оно говорит о том, что чем меньше будет подача, тем качественнее получится гравировка

Также важно выбрать хорошее водное охлаждение, чтобы обрабатываемая поверхность не повреждалась, а лазер проработал гораздо дольше

Оптика

Существует большой выбор линз и зеркал для лазерно-гравировального оборудования. Их можно разделить на две группы:

- Короткофокусные — идеальный вариант для создания гравировки. Луч, проходящий через такие линзы, получается тонким.

- Длиннофокусные — на выходе из линзы образуется широкая шейка фокуса, которая подходит для разрезания металлических листов и деталей.

Дальнейшие критерии при выборе рассматриваются исходя из пожеланий покупателя к функционалу оборудования.

Материалы для обработки

С помощью подобных станков обрабатываются разные материалы. Людям, которые занимаются металлообработкой, необходимо знать с какими металлами можно работать с помощью этого оборудования. К ним относятся:

- пружинная сталь;

- медь;

- карбоновая сталь;

- титан;

- сталь, насыщенная углеродом;

- нержавейка.

При таком обширном диапазоне можно обрабатывать разнообразную продукцию.

Цены

Существует несколько факторов, от которых зависит цена на гравировально-лазерное оборудование:

- популярность производителя;

- наличие дополнительных функций и возможностей;

- используемые при изготовлении материалы;

- мощность рабочей части;

- размеры станка;

- комплектация.

При желании можно найти как промышленно оборудование, так и небольшие станки для собственных мастерских.

Лазерное оборудование

Виды лазерной резки

Лазерная резка листового металла выполняются с помощью специальных аппаратов разных видов. Оборудование состоит из следующих элементов:

- Источника питания, который передаёт напряжение на рабочий привод.

- Генератора, который создаёт направленный поток.

- Ряда фокусирующих линз, которые усиливают, концентрируют излучение в одной точке.

Все элементы устанавливаются на рабочем столе с направляющими, шаговыми двигателями.

В зависимости от мощности выделяют три группы аппаратов:

- Твердотельные — до 6 кВт. Установки, на которых закрепляется рубин или другой кристалл для создания направленного потока энергии. Работают импульсами или постоянным излучением.

- Газовые — мощность от 6 до 20 кВт. Оборудование, для работы которого используют газовую смесь. Она нагревается под воздействием электрического тока.

- Газодинамические — от 20 до 100 кВт. Аппарат, работающий на основе углекислого газа. Отличаются высокой мощностью, небольшим расходом энергии.

Выбор зависит от целей мастера. Чем толще листы нужно разрезать, тем мощнее оборудование нужно выбирать.

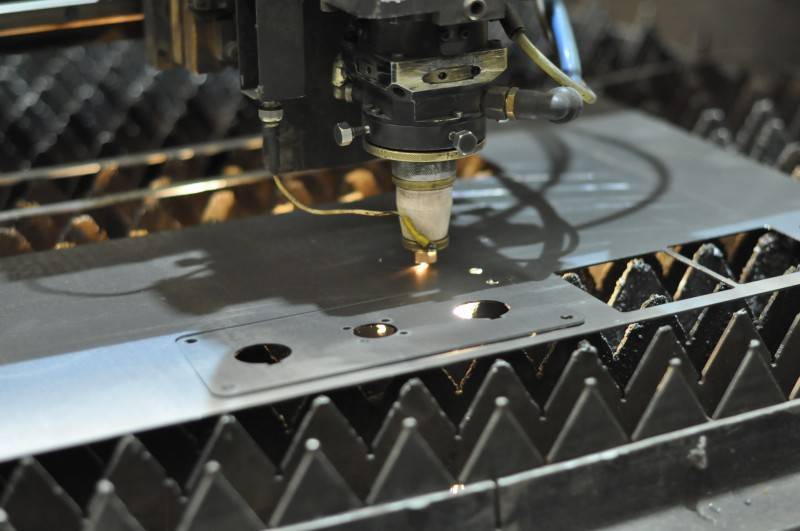

Лазерная резка листового металла

![Ручная плазменная резка [аппараты, оборудование, видео]](https://101benzopila.ru/wp-content/uploads/c/0/a/c0a356e7d58233fed32e52d56b30ae6b.jpeg)