Введение

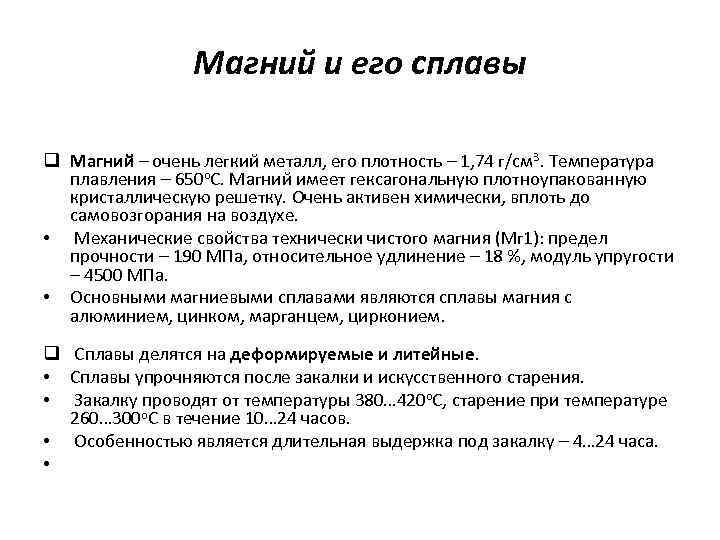

Магний – широко распространенный в природе элемент, относится к числу «молодых» цветных металлов. Его промышленное производство началось только в годы первой мировой войны. Химическая активность и невысокие механические свойства не позволяют использовать магний непосредственно в металлургии для производства деталей

Но вместе с тем магний обладает одной очень важной особенность – его плотность относительно невысока, поэтому полученные изделия легки, что очень важно в авиастроении и космической технике. Поэтому основная масса магния потребляется в виде сплавов

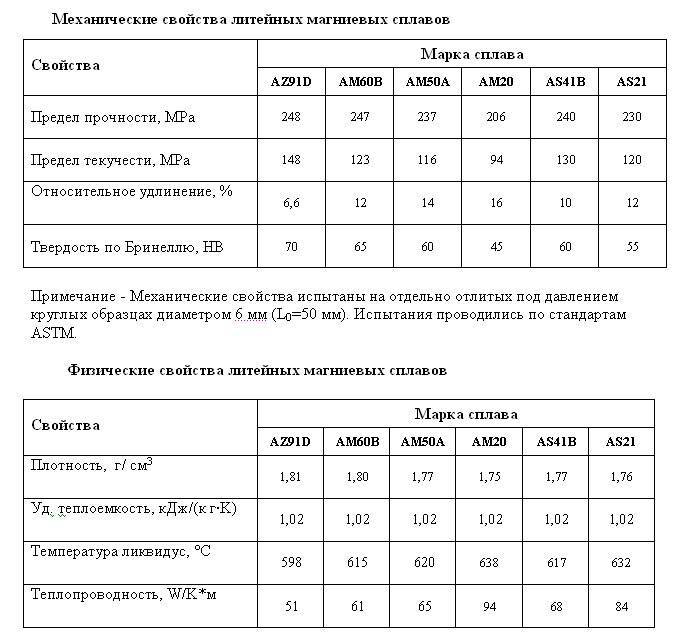

Легирование магния алюминием и цинком повышает механические и технологические, главным образом литейные свойства сплавов, а марганец улучшает их коррозионную стойкость.

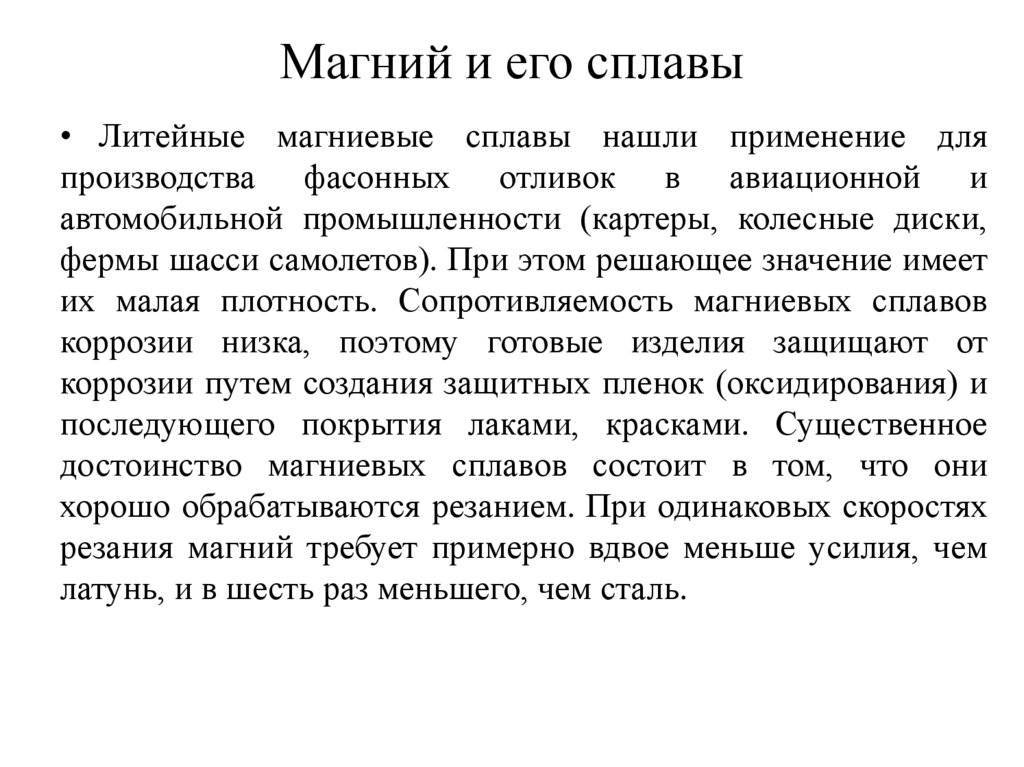

Хорошие литейные и механические свойства магниевых сплавов служат основой для их широкого использования в самолето- и автомобилестроении для изготовления сложных и высоконагруженных деталей двигателей.

В работе мы рассмотрим вопросы получения сплавов, их маркировки и улучшения свойств сплавов на основе магния.

Магний и легирующие добавки

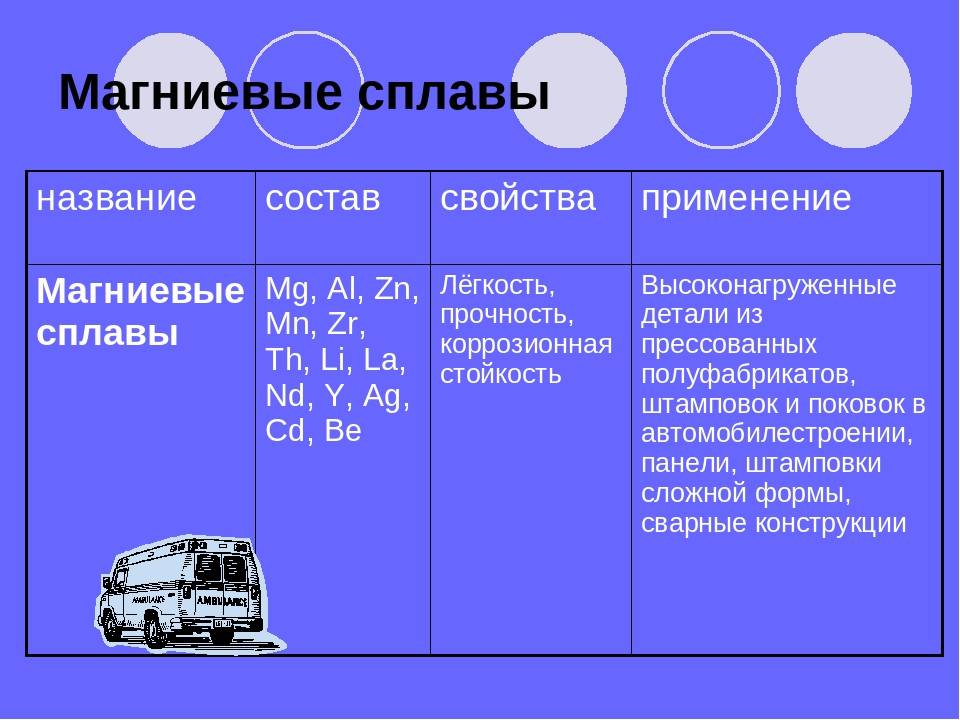

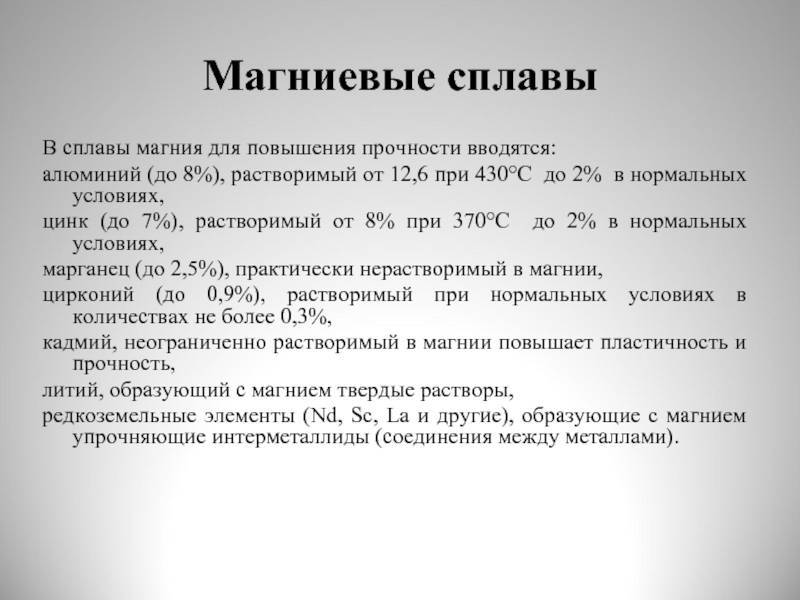

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики. Классификация алюминиевых сплавов приведена выше

Ниже будут описаны самые популярные виды сплавов и их свойства

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Свойства и влияние легирующих компонентов

Магний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки.

Введение легирующих добавок следующим образом изменяет свойства магния:

- алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;

- цинк – уменьшает зернистость, повышает прочность;

- марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;

- цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; — редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;

- литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.

Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся:

- железо;

- никель;

- кремний;

- медь.

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

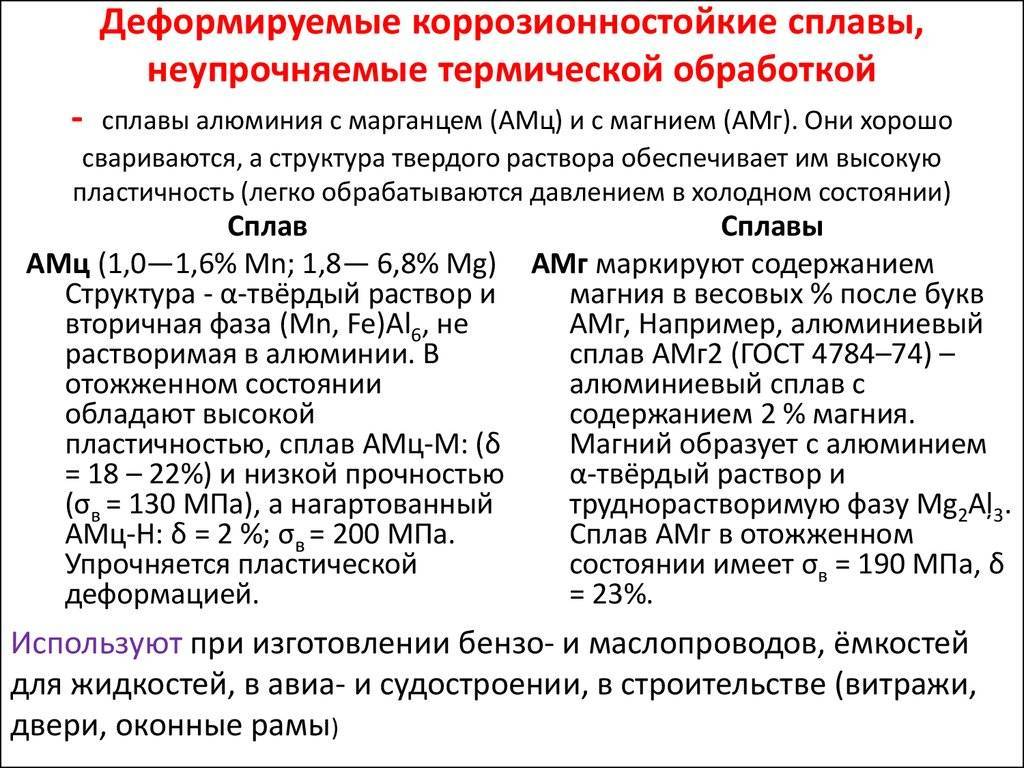

Деформируемые сплавы алюминия

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

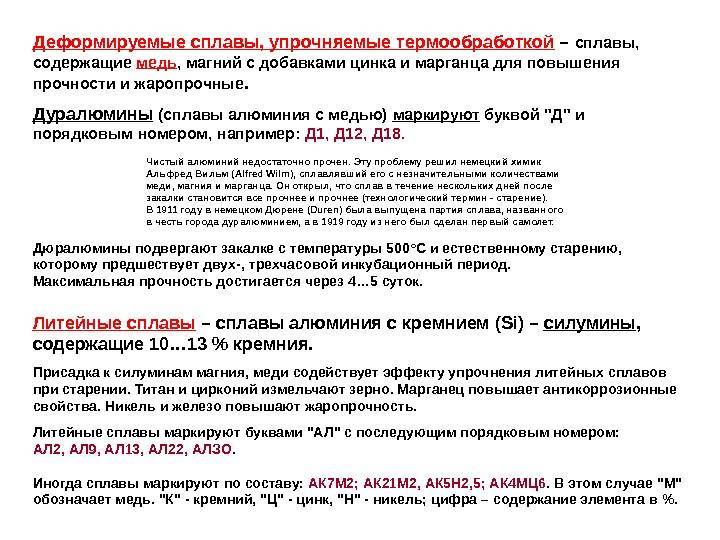

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

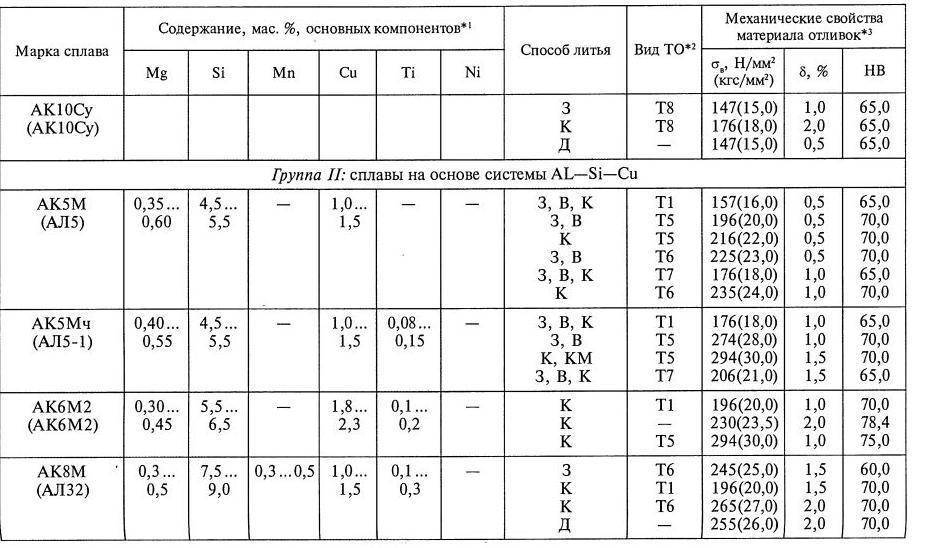

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Какие физические свойства имеет металл магний

Видео: Магний – металл, который горит

Легкость элемента отображает плотность, которая составляет 1,74 г/см3. Меньшую имеют только кальций и щелочные металлы. Физические свойства магния можно коротко описать стандартными энциклопедическими параметрами:

- Т плавления – 651°С;

- Т кипения – 1107°С;

- Теплопроводность – 0,376 кал/(см·с·град) достаточно высока, сравнима с тем, что демонстрируют бериллий и вольфрам;

- Теплоемкость при Т плавления – 0,3 кал/град;

- Удельная теплоемкость увеличивается до Т плавления и уменьшается по ее достижении;

- Усадка при смене состояний (жидкость – твердое тело) – 3,97-4,2%;

- Удельное электросопротивление при комнатной температуре – 0,047 ом·мм2/м.

Этот элемент периодической таблицы Менделеева относят к щелочноземельным металлам. Однако это утверждение не всегда верно, поскольку химические свойства приближают этот элемент к алюминий подобным веществам.

Так выглядит оксид магния

Оксиды MgO относят к белым тугоплавким веществам, их называют жженой магнезией и применяют при изготовлении строительных материалов. Соли магния металла образуются при взаимодействии вещества с кислотами. Наиболее известная из них MgCO3. Используется металлургам для освобождения сплавов от шлаков, называют карбонат магния. Еще одна соль MgSO4 – известна как горькая или английская. Химики ее именуют сульфат магния. Mg и Ca влияют на жесткость воды. Высокая концентрация этих веществ в Н2О не позволяет моющим средствам пениться.

Магниевый сплав МЦр1Н3

Чтобы более детально ответить на то, какие физические свойства имеет магний, необходимо рассматривать изменения его состояний и качеств по мере применения к нему различных тепловых эффектов: нагревание и охлаждение. Так, например, плотность снижается на 6% при Т – 6000С, расплавившись и вовсе падает до значения 1.58 г/см3.

Характеристики металла магния сильно отличаются при низких и высоких температурах. Некоторые результаты экспериментов требуют объяснения, часть из них дают вполне предвиденные реакции.

Гексагональная решетка элемента имеет следующие параметры:

- с = 5,199 ангстрем;

- а = 3,202 ангстрем.

При нагревании до 6270С эти расстояния увеличиваются, дойдя до температуры плавления связи решетки разрушаются вовсе.

Если говорить о том, какого цвета магний придется отметить, что в целом серебристо-белый металл, может выглядеть как черный обуглившийся с присущим блеском. В последнем случае речь идет о стружке магния. Поэтому определяя «на глаз» тип материала, все-таки лучше обратиться к химическим экспериментам, если под рукой не имеется спектрального анализатора.

Классическая задача для школьников рассматривает ряд натрий – магний –алюминий, металлические свойства которого ослабевает от первого к последнему элементу.

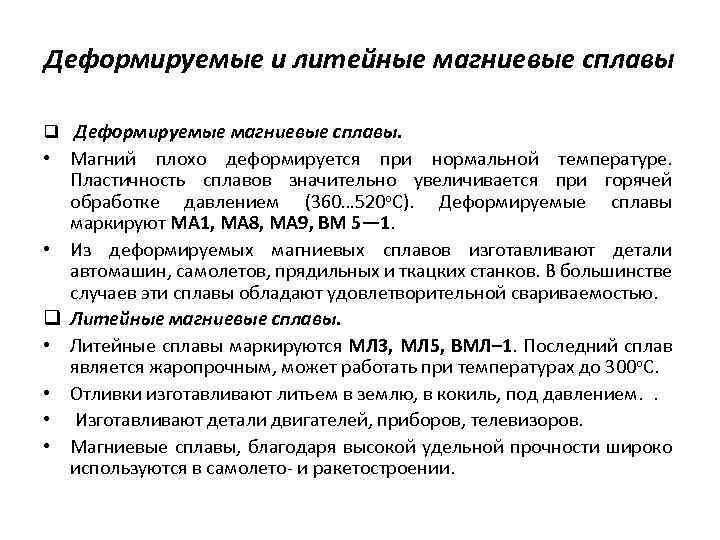

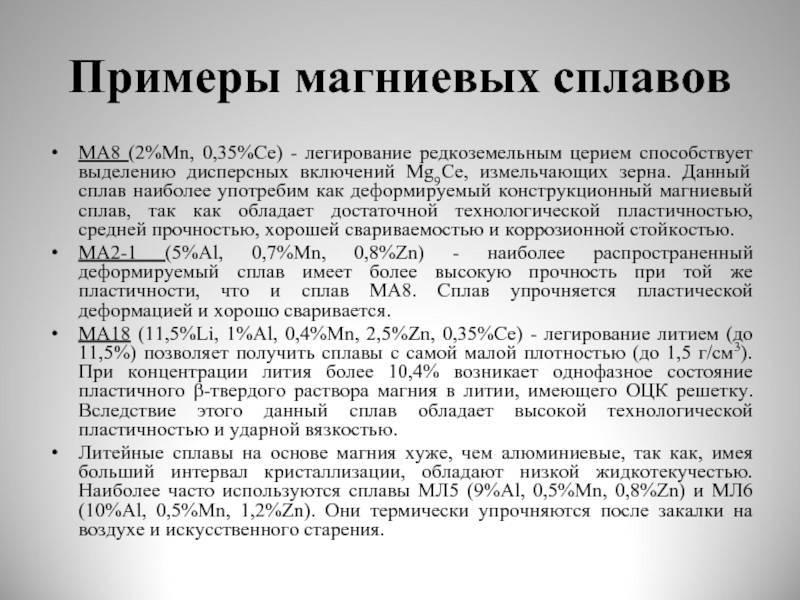

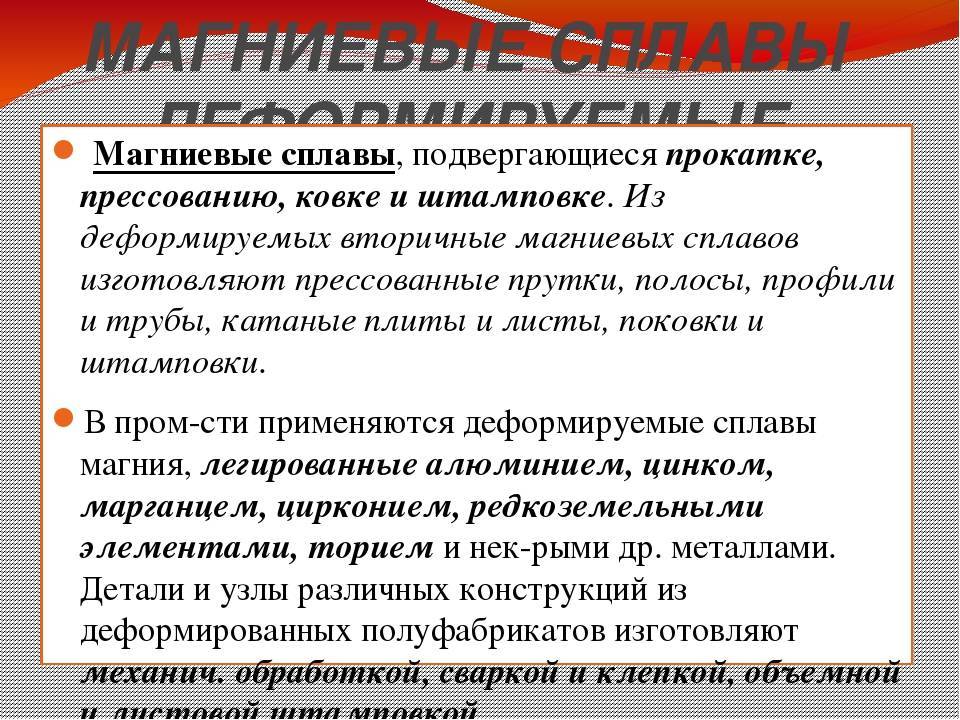

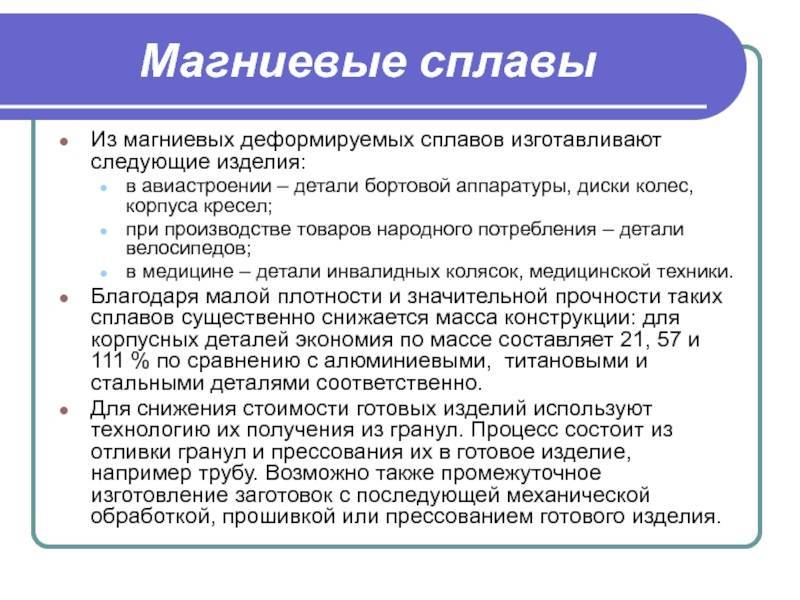

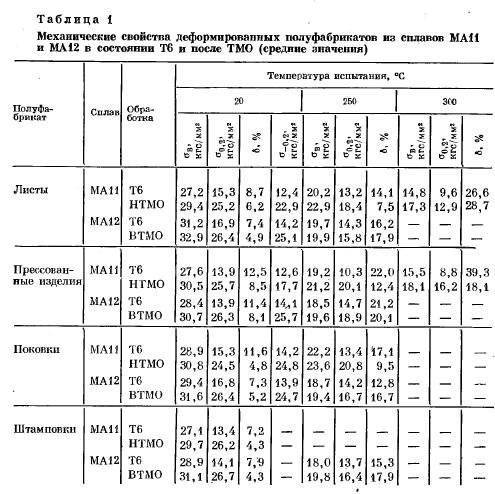

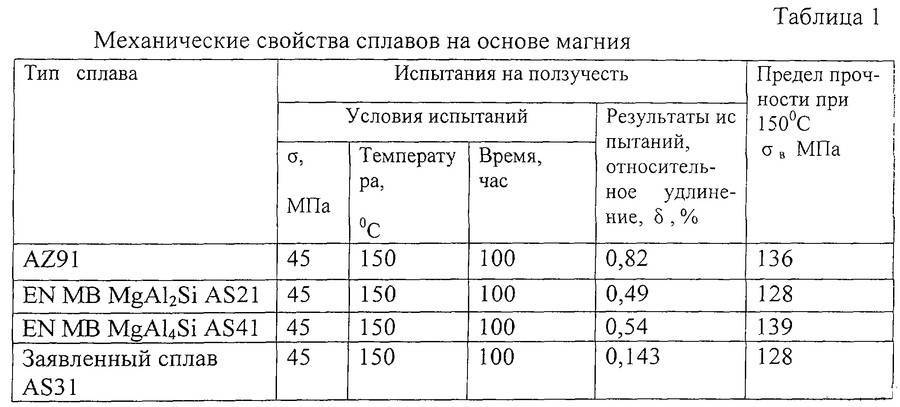

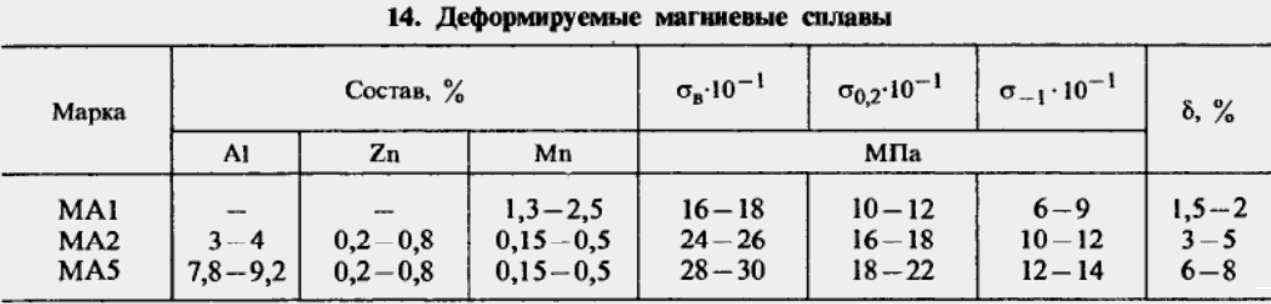

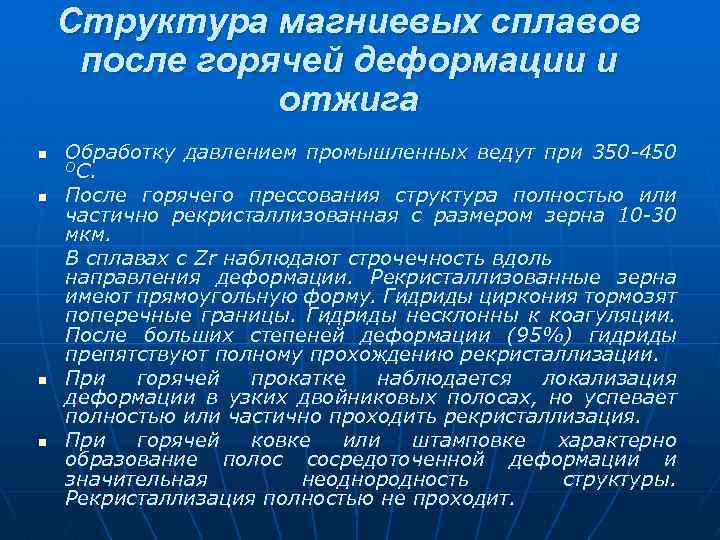

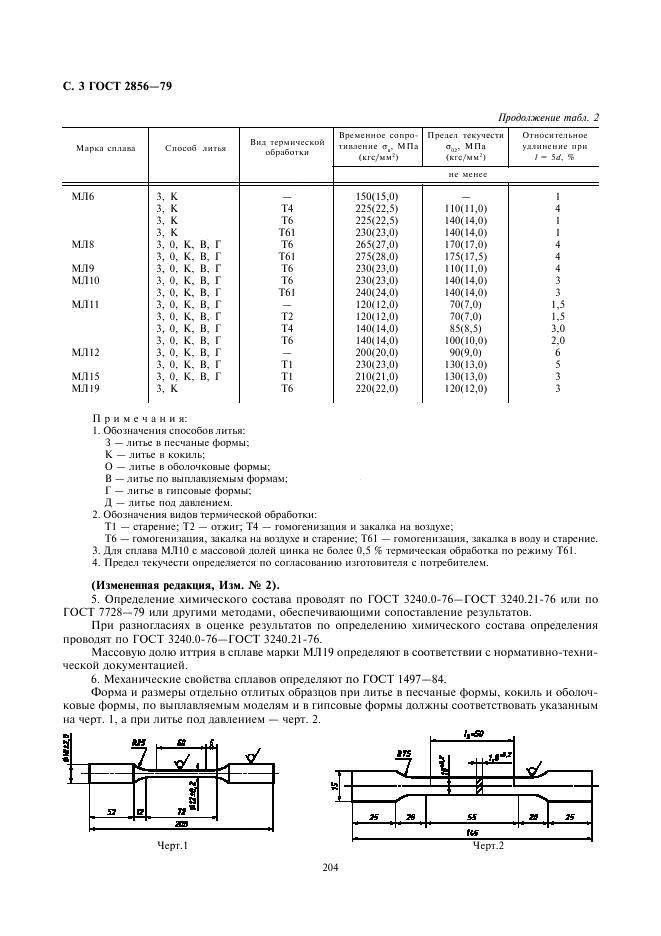

Деформируемые сплавы

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Каков он, «вспыльчивый металл»

Наш герой — элемент второй группы периодической системы Менделеева. Латинское название Magnesium, атомный номер 12.

Магний теперь относится к щелочноземельным металлам. Однако раньше он таким не считался — его гидроксид не является щелочью, хотя раствор в присутствии фенолфталеина (индикатор) окрашивается в слабо-розовый цвет. Полноценные щелочи с фенолфталеином окрашиваются в густой малиновый цвет.

У чистого магния плотноупакованная гексагональная кристаллическая структура.

Строение атома указывает на принадлежность к металлам. Электронная формула элемента — 1s 2 2s 2 2p 6 3s 2. То есть, на внешнем энергетическом уровне у магния болтается пара электронов, в любой момент готовая «свалить налево» — вступить в реакцию с другим элементом. Кое-кто еще помнит, что свойство металлов на внешнем уровне иметь от 1 до 3 электронов.

Область применения

Магниевые сплавы обладают рядом полезных свойств, которые не обеспечивают другие материалы. Эти свойства обеспечивают широкое использование в промышленности:

- хорошей переносимость низких, нормальных и высоких температур;

- низкой плотностью;

- высокой удельной прочностью;

- способностью поглощать удары и вибрации;

- хорошими показателями к обработке резанием.

Исходя из свойств, сплавы магния находят применение:

- в производстве автомобилей – для создания деталей машин (картер, поддон);

- самое основное применение — изготовление колёсных дисков;

- в сельхозмашиностроении – для изготовления картеров двигателей, коробок передач, барабанов колёс;

- в электротехнике и радиотехнике – для создания корпусов приборов и элементов электродвигателей;

- в производстве оптических приборов – для изготовления корпусов биноклей, подзорных труб, фотоаппаратов;

- в лёгкой промышленности – для изготовления бобин, шпулек, катушек;

- в полиграфии – для изготовления матриц, клише, валиков; — в судостроении – для изготовления протекторов;

- в авиастроении и ракетостроении – для изготовления деталей шасси, деталей управления, крыла, корпуса самолёта.

С развитием технологий сплавы магния получат дополнительные области применения. Тенденция к облегчению массы готовых изделий уже сейчас регулярно повышает интерес к этим сплавам. Если учитывать, насколько стремительными темпами развиваются робототехника, производство компьютеров, различных гаджетов, то можно понять, что потребность в магниевых марках металлов ограничится только количеством добываемого магния.

Производство магниевых сплавов

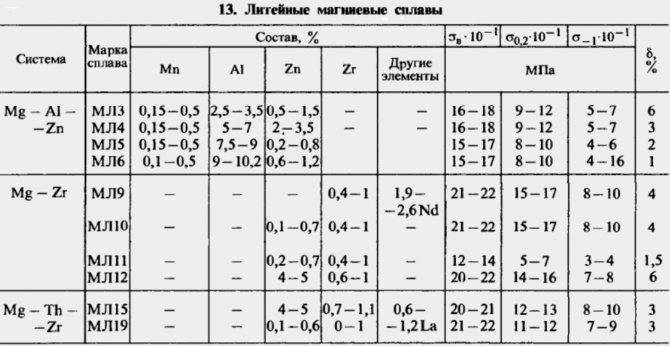

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

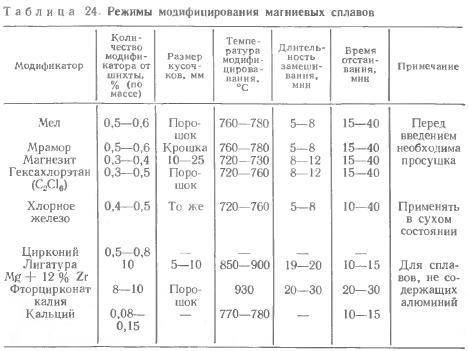

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

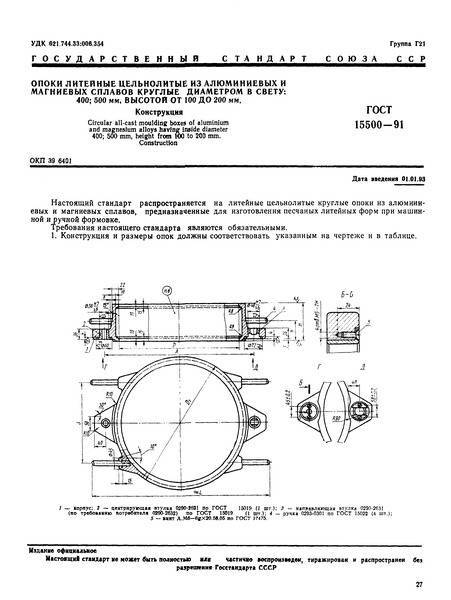

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употреблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

Дальнейшую обработку деформируемых сплавов производят способами:

- прессования – обработки сплава давлением путём выдавливания его из закрытой полости;

- ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;

- штамповки – обработка сплава давлением посредством направленной пластической деформации;

- горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;

- холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.

Способы обработки готовых изделий для улучшения их механических показателей:

- закалка (гомогенизация);

- закалка со искусственным старением;

- отжиг на снятие механических напряжений (рекристаллизация);

- отжиг на выравнивание структуры металла и на снижение зернистости (диффузный).

Нахождение в природе

Кларк магния — 1,95 % (19,5 кг/т). Это один из самых распространённых элементов земной коры. Большие количества магния находятся в морской воде в виде раствора солей. Основные минералы с высоким массовым содержанием магния:

- морская вода — (0,12—0,13 %),

- карналлит — MgCl2 • KCl • 6H2O (8,7 %),

- бишофит — MgCl2 • 6H2O (11,9 %),

- кизерит — MgSO4 • H2O (17,6 %),

- эпсомит — MgSO4 • 7H2O (9,9 %),

- каинит — KCl • MgSO4 • 3H2O (9,8 %),

- магнезит — MgCO3 (28,7 %),

- доломит — CaCO3·MgCO3 (13,1 %),

- брусит — Mg(OH)2 (41,6 %).

Магнезиальные соли встречаются в больших количествах в солевых отложениях самосадочных озёр. Месторождения карналлита осадочного происхождения имеются во многих странах.

Магнезит образуется преимущественно в гидротермальных условиях и относящихся к среднетемпературным гидротермальным месторождениям. Доломит также является важным магниевым сырьём. Месторождения доломита широко распространены, запасы их огромны. Они генетически связаны с карбонатными осадочными слоями и большинство из них имеет докембрийский или пермский геологический возраст. Доломитовые залежи образуются осадочным путём, но могут возникать также при воздействии на известняки гидротермальных растворов, подземных или поверхностных вод.

Чрезвычайно редким минералом является самородный магний, образующийся в потоках восстановительных газов и впервые обнаруженный в 1991 году в береговых отложениях Чоны (Восточная Сибирь), а затем в лавах в Южном Гиссаре (Таджикистан).

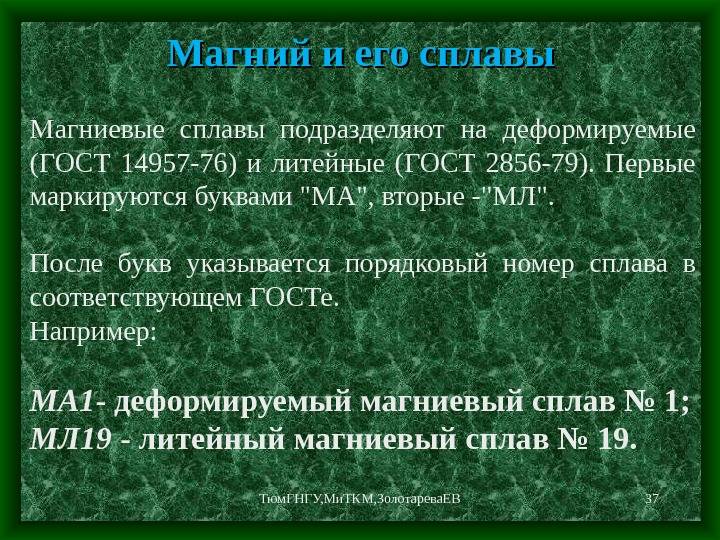

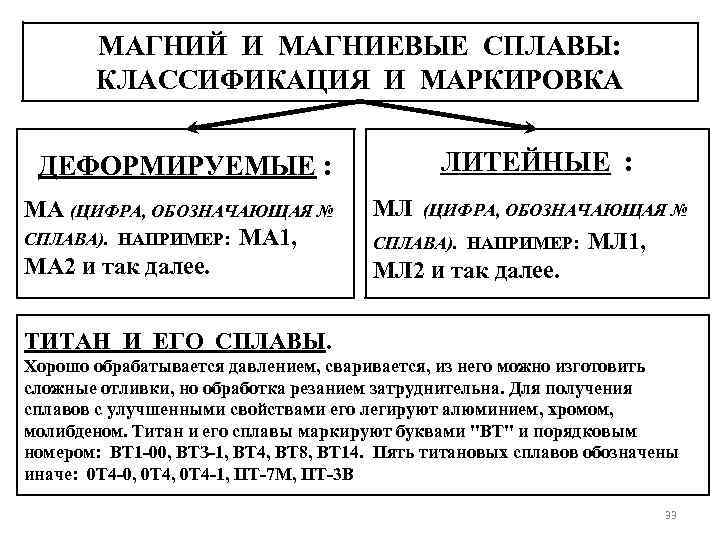

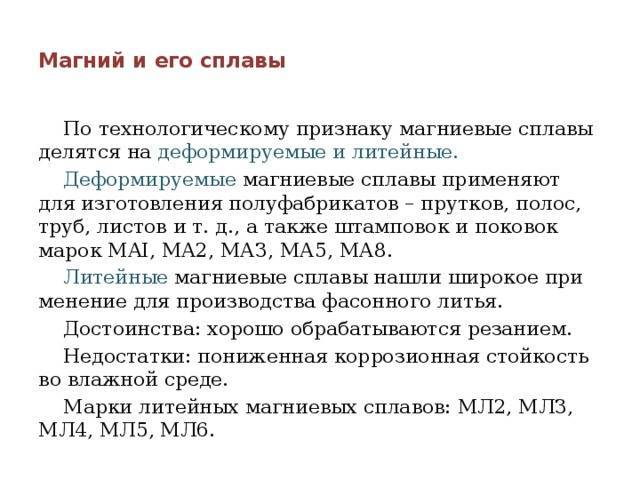

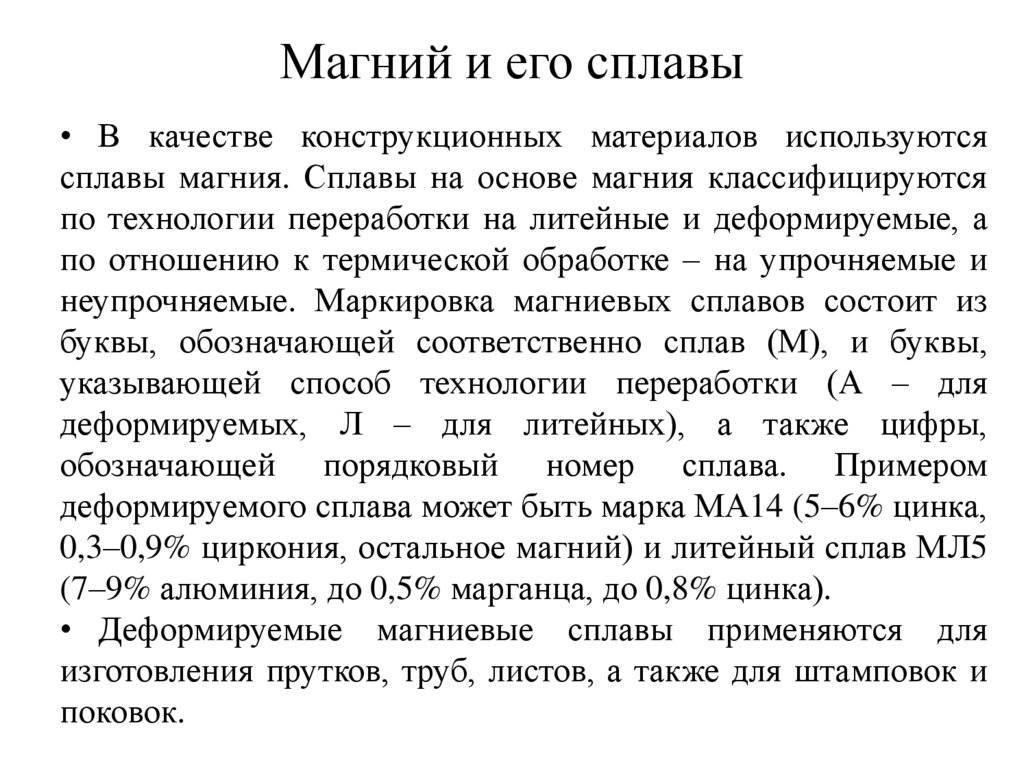

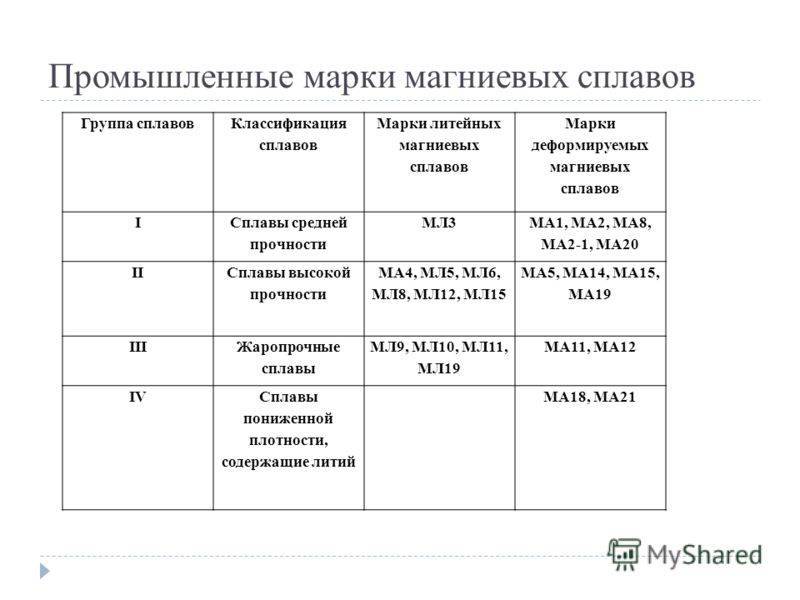

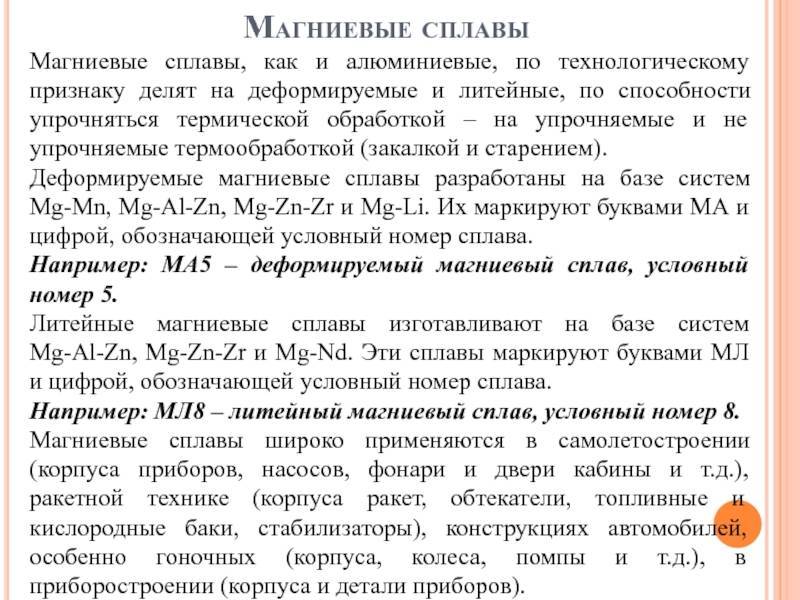

Классификация и маркировка сплавов магния

Классификация основных сплавов магния приведена на рис. 3.5 Эта классификация практически полностью отражает все группы сплавов магния, используемых в настоящее время.

| Сплавы на основе магния |

| Деформируемые |

| Литейные |

| Конструкционные специальные |

| Конструкционные общего назначения |

Рис.3.5. Классификация сплавов на основе магния

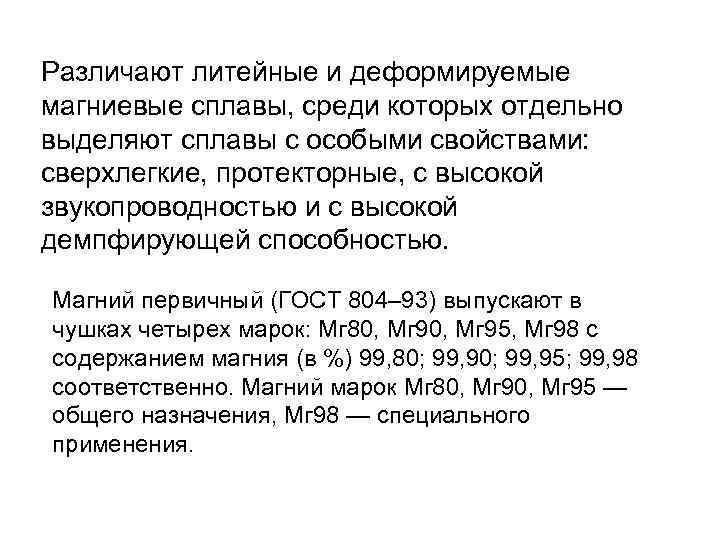

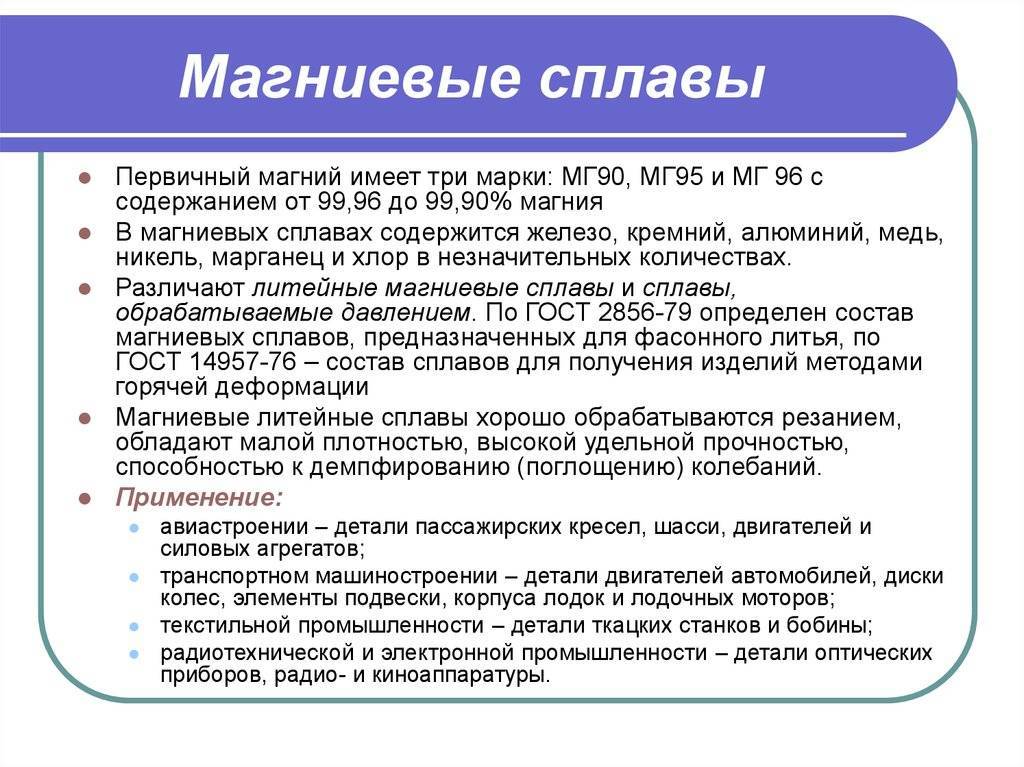

Чистый магний из-за низких механических свойств как конструкционный материал практически не применяют. В зависимости от чистоты его используют в пиротехнике, в химической промышленности (как катализатор), в металлургии различных металлов и сплавов (как раскислитель, восстановитель и легирующий элемент).

Суммарное число контролируемых примесей (fe, Si, Ni, cu) определяет марку магния . Маркируют технический магний двубуквенным символом Мг, затем идет цифра, указывающая содержание магния с точностью до сотых долей процента. Например, магний марки Мг96 содержит магния 99,96%, а остальное – контролируемые примеси. Для промышленности установлены следующие марки магния: Мг96, Мг95, Мг90. В определенных случаях используют особо чистый магний марки Мг9999.

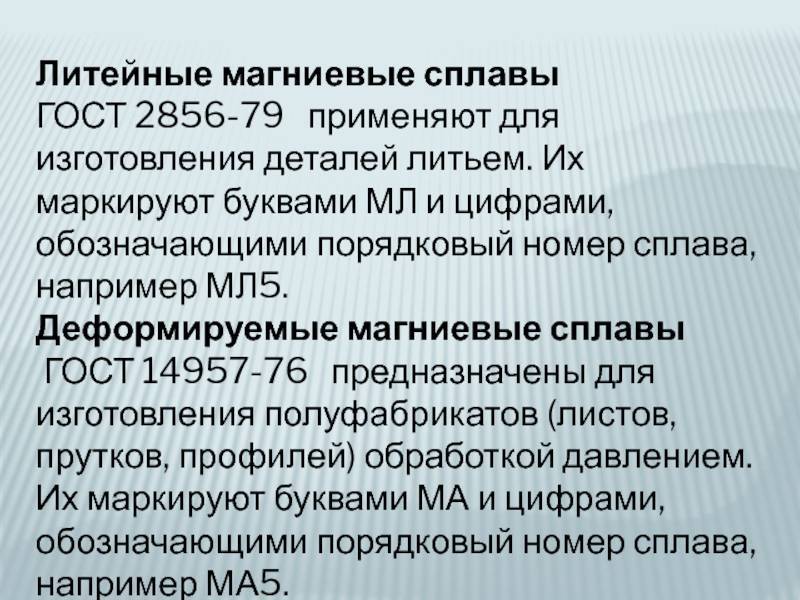

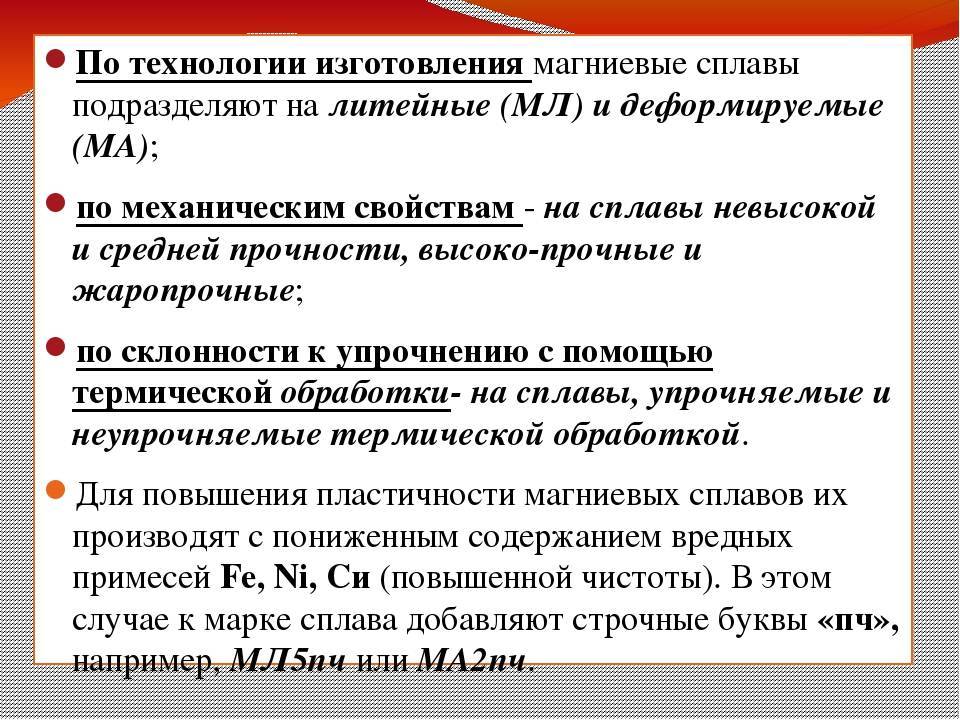

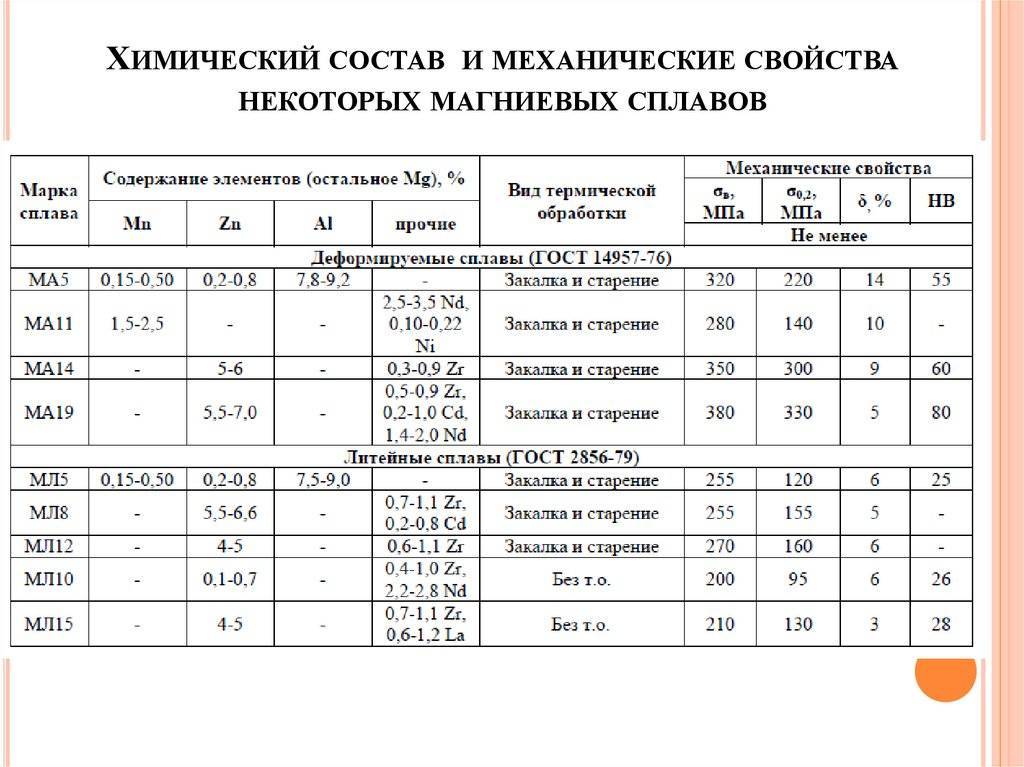

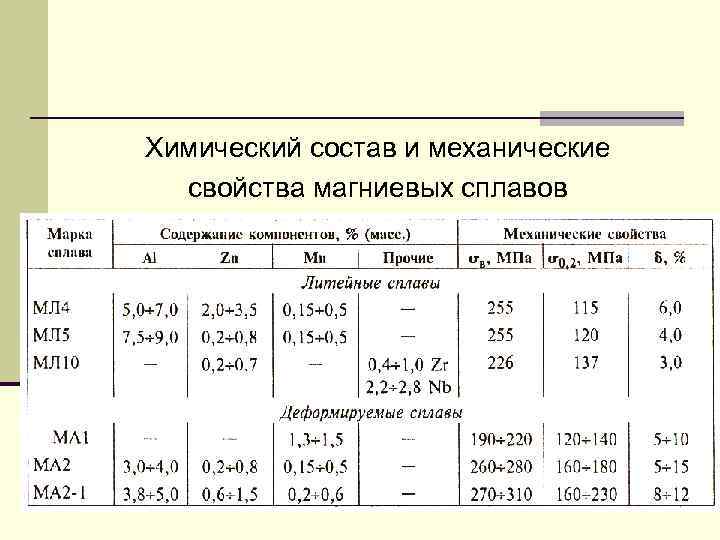

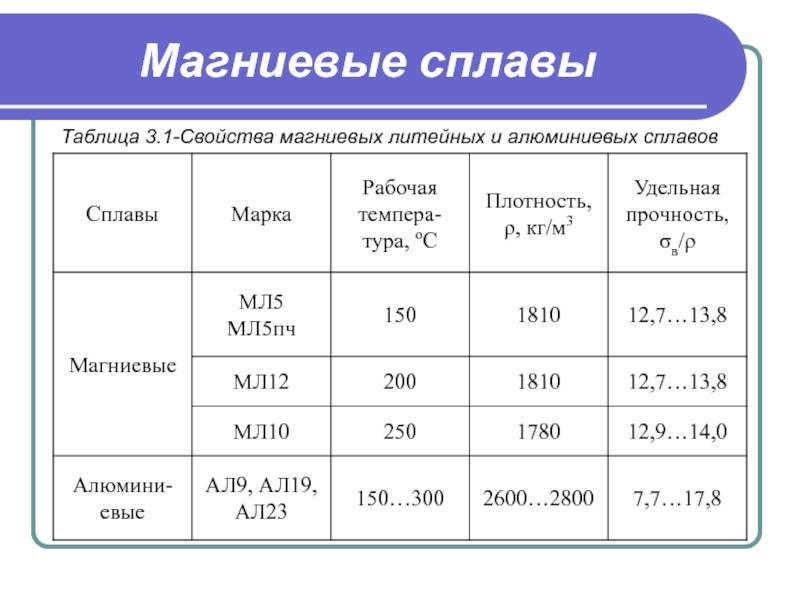

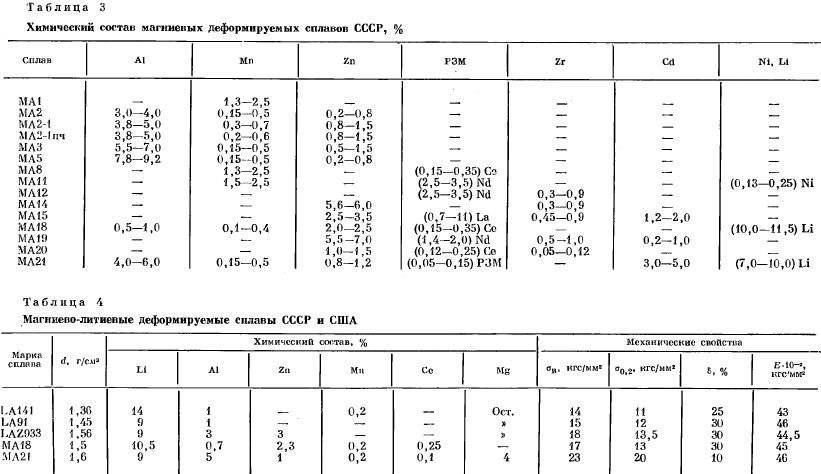

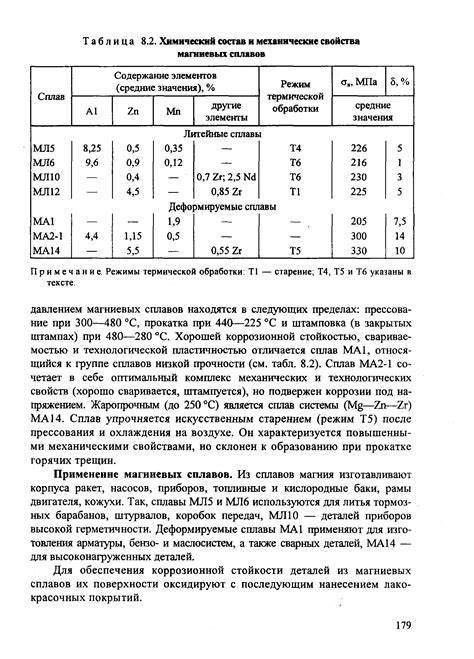

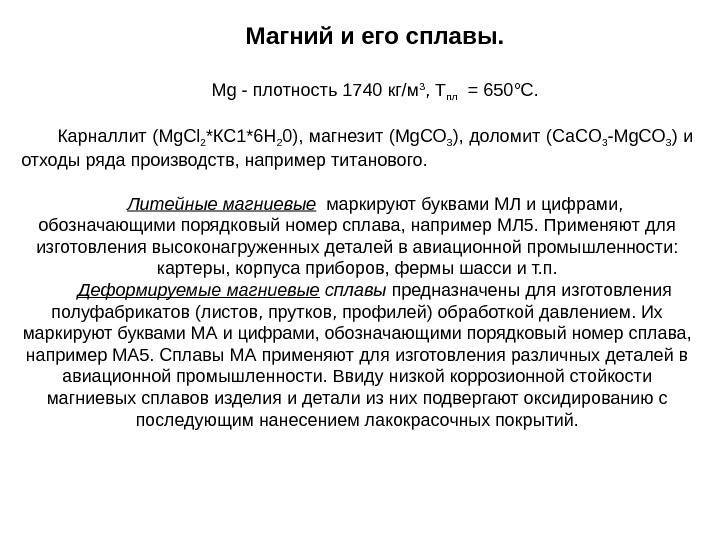

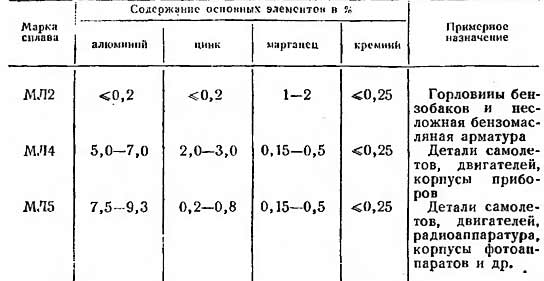

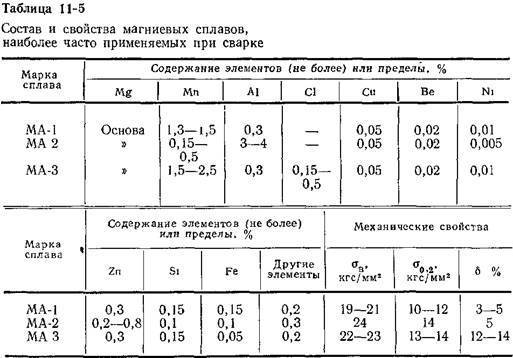

Основными легирующими элементами магниевых сплавов являются Al, Zn, и Mn. Однако они в маркировке не отражаются и все магниевые сплавы маркируют буквой М. За ней ставиться буква А или Л в зависимости от принадлежности сплава к деформируемым или литейным. Далее без пропуска следует цифра, обозначающая порядковый номер сплава.

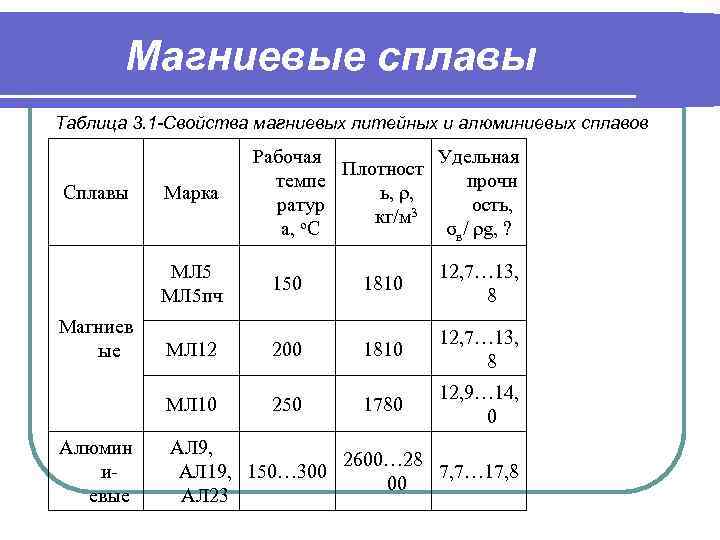

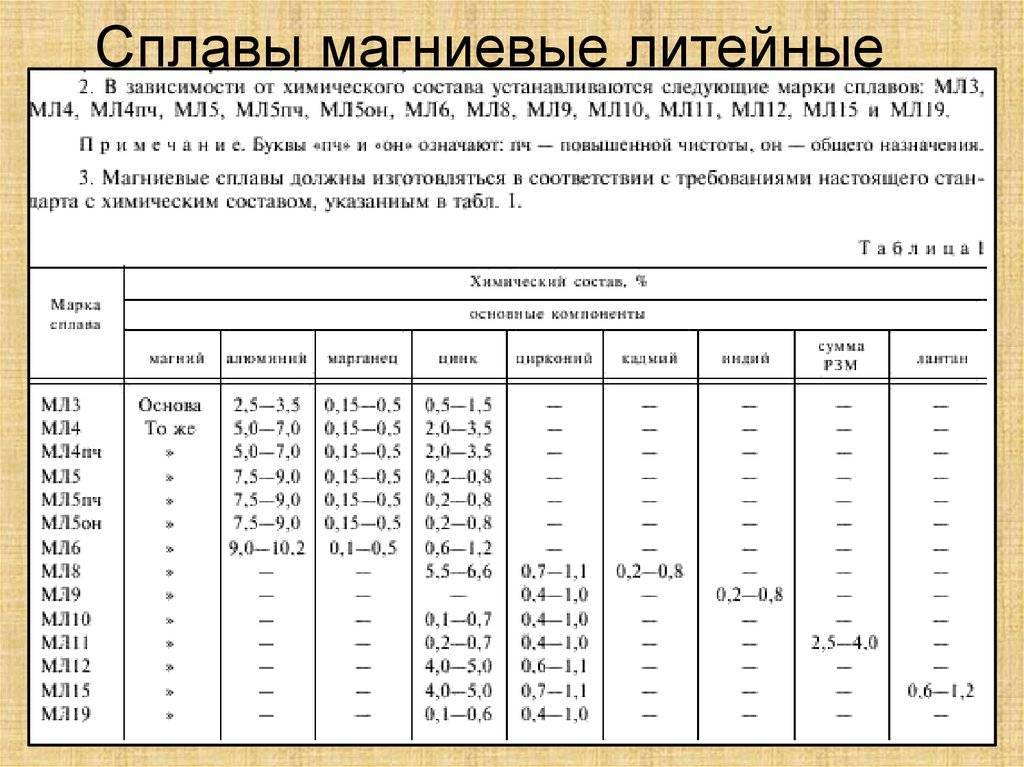

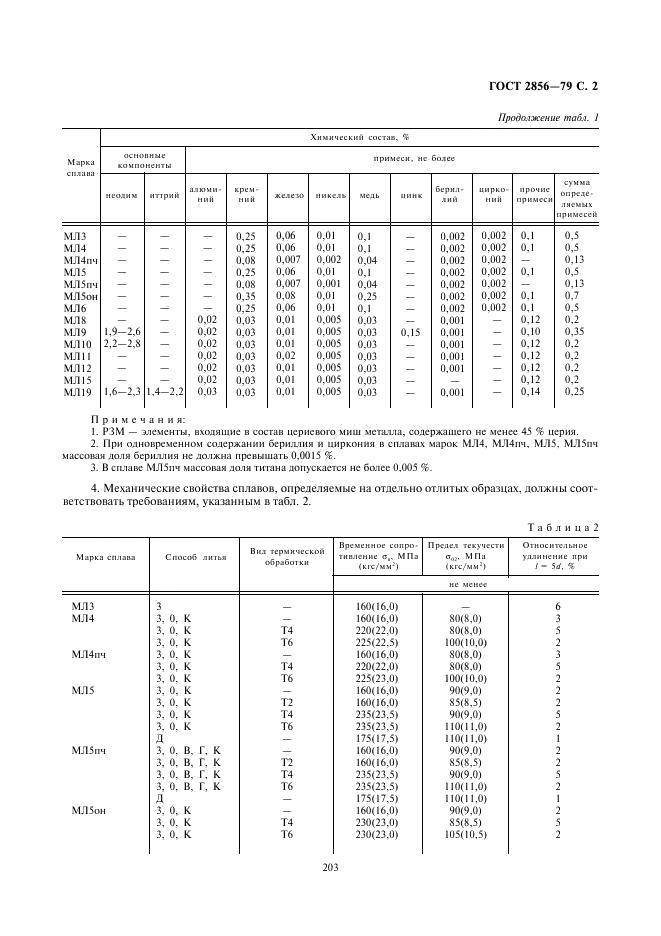

Маркировка магниевых сплавов будет выглядеть следующим образом: для деформируемых – МА1,МА5,МА15,МА21;для литейных – МЛ4, МЛ12, МЛ17, МЛ19.

По составу деформируемые и литейные сплавы магния практически идентичны и отличаются только содержанием примесей. В зависимости от чистоты этих сплавов к марке добавляют строчные буквы пч (сплав повышенной чистоты), например: МЛ5пчилиМа5пч.

Глава 4. КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ

И СПЛАВОВ С ОСОБЫМИ ФИЗИЧЕСКИМИ

Свойствами

Стали и сплавы с особыми физическими свойствами относятся к классу прецизионных и характеризуются точным химическим составом, отсутствием вредных примесей и неметаллических включений. Они, как правило, имеют заданную, созданную специальными деформационными и тепловыми обработками, структуру. Все это позволяет достигнуть определенных, нормируемых параметров сплавов, которые должны быть стабильными и обеспечивать надежность материалов в течение всего жизненного цикла изделия .

На рис. 4.1 представлена классификация сталей и сплавов с особыми физическими свойствами, в которой в зависимости от задаваемых свойств все материалы подразделяются на соответствующие классы.

В маркировке этих материалов единой системы нет. Определенная группа материалов на основе сталей и цветных сплавов маркируется в соответствии с правилами, изложенными в соответствующих разделах данного пособия. Это главным образом относится к металлическим материалам с особыми электрическими, тепловыми и упругими свойствами.

Для магнитных металлических материалов в зависимости от класса имеются свои особенности маркировки.

Выводы

Развитие техники и технологии требует применения новых материалов и сплавов

Особенно это важно для тех областей промышленности и техники, в которых лимитируется масса изделия. К таким областям можно отнести авиацию, космическую технику, автомобилестроение, ядерную технику

В этих областях техники создаются технические устройства, масса которых во многих случаях должна быть минимальна. Поэтому необходимо применение материалов с высокими конструкционными свойствами и малой массой. К таким веществам можно отнести сплавы на основе магния. Как рассмотрено выше изготовление таких сплавов довольно сложная технологическая задача, требующая использования инертных газов и т.п. Поэтому разработки сплавов на основе магния, улучшение их свойств при обработке имеет большое будущее.