Названия

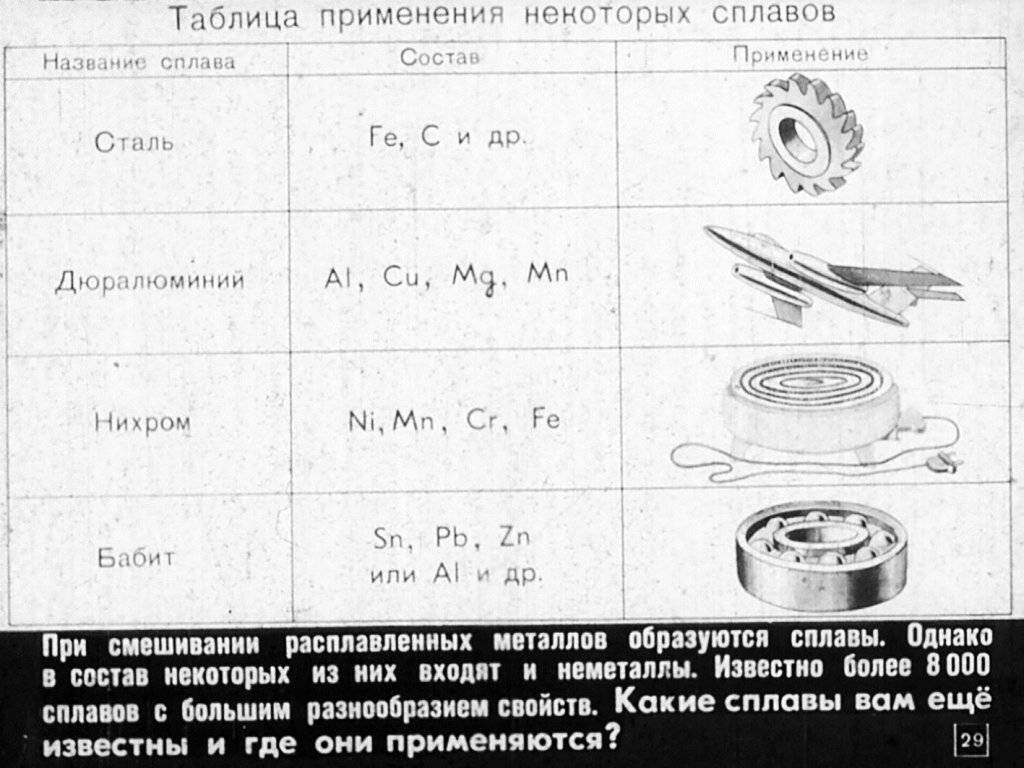

Название сплава пришло в Россию из Германии в первое десятилетие XX века (нем. duraluminium) и в русском языке стало общим обозначением для целой группы сплавов на основе алюминия, легированного добавками меди, магния и марганца. Иногда встречаются также старая (основная до 1940‑х годов) форма «дуралюми́ний

» и англизированные варианты «дюралюми́н ». Название происходит от немецкого города Дюрен (нем. Düren), где в 1909 году было начато промышленное производство сплава.

Дюралюминий разработан немецким инженером-металлургом Альфредом Вильмом (Alfred Wilm), сотрудником металлургического . В 1903 году Вильм установил, что сплав алюминия с добавкой 4 % меди после резкого охлаждения (температура закалки 500 ), находясь при комнатной температуре в течение 4-5 суток, постепенно становится более твёрдым и прочным, не теряя при этом пластичности. В 1909 году Альфред Вильм подал заявку на патент «Способ улучшения сплавов алюминия, содержащих магний». Вскоре лицензии на способ были приобретены , которая вышла на рынок с продуктом под маркой «дуралюминий» (нем. duraluminium). Состав патентованного дюралюминия, выпускаемого на : 3,5-5,5 % Cu; 0,5-0,8 % Mg; 0,6 % Mn.

На международной выставке дирижаблей, проходившей во Франкфурте в 1909 году, новый сплав получил третью премию. В 1910 году на выставке дирижаблей в Петербурге Вильм получил Большую серебряную медаль за лучший материал для дирижаблей, а также Большую золотую медаль за «достижения в области военной техники».

Обнаруженное Вильмом явление старения алюминиевых сплавов позволило повысить прочность дюралюминия до 350-370 МПа по сравнению с 70-80 МПа у чистого алюминия.

Распространённые в Европе сплавы марок «Hiduminium» и «Avional» являются близкими по составу к дюралюминию сплавами других фирм-производителей — High Duty Alloys Ltd. (Великобритания) и Aluminium-Industrie A-G. (Швейцария).

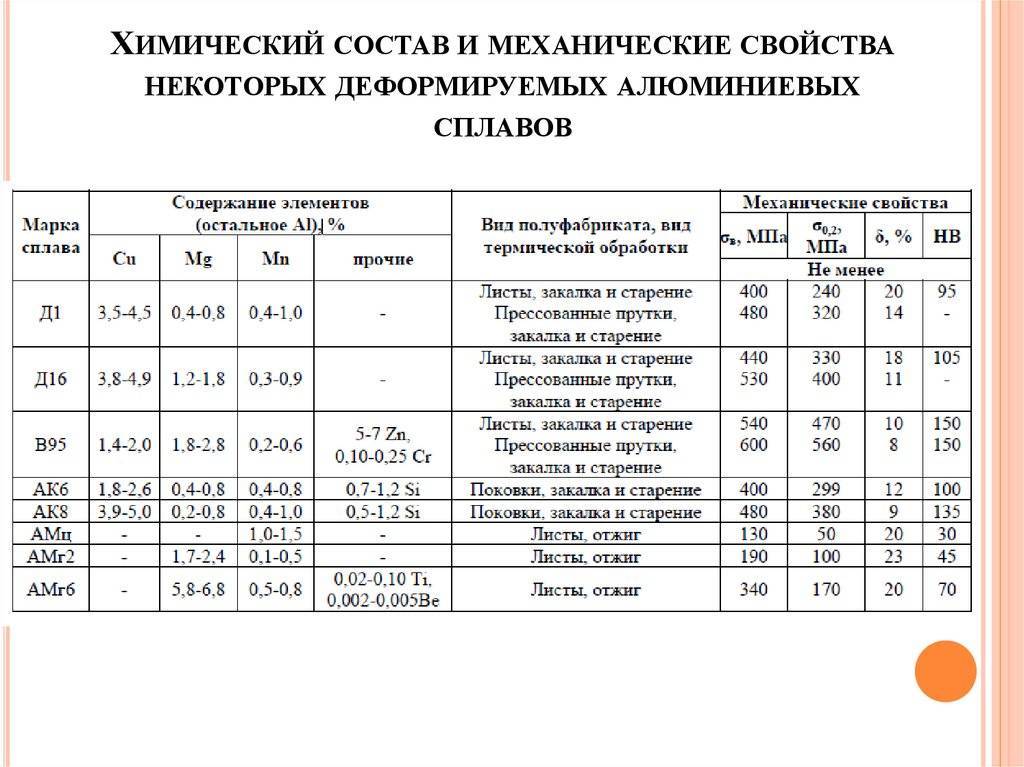

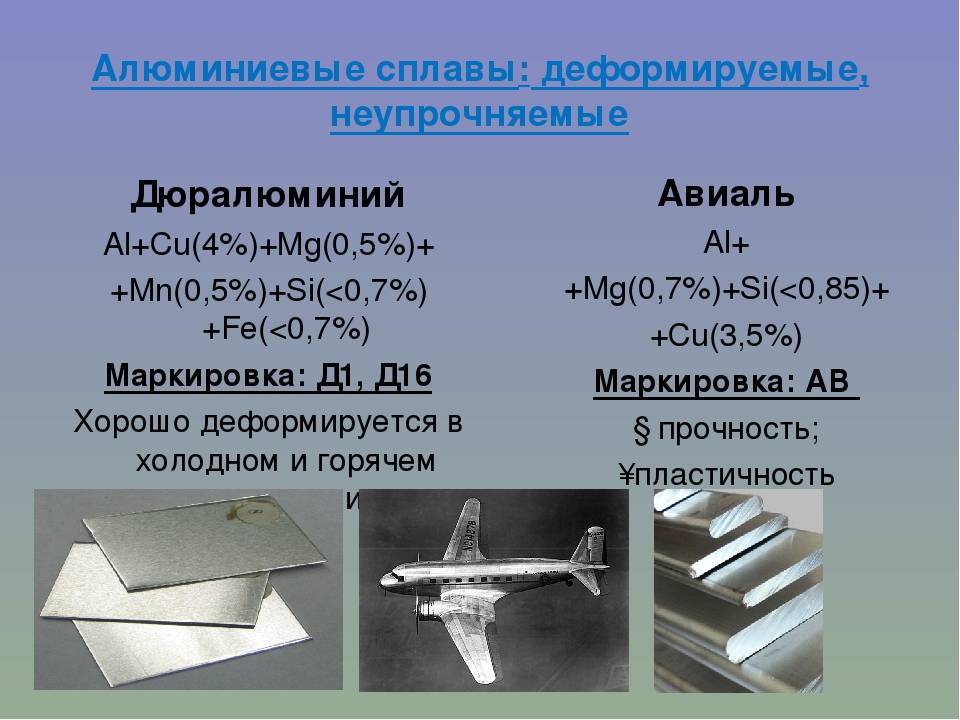

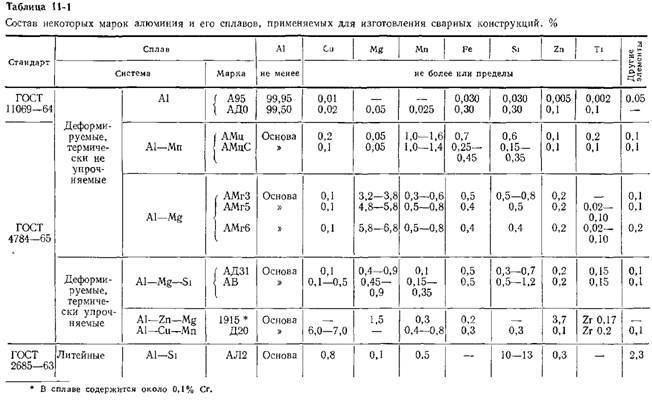

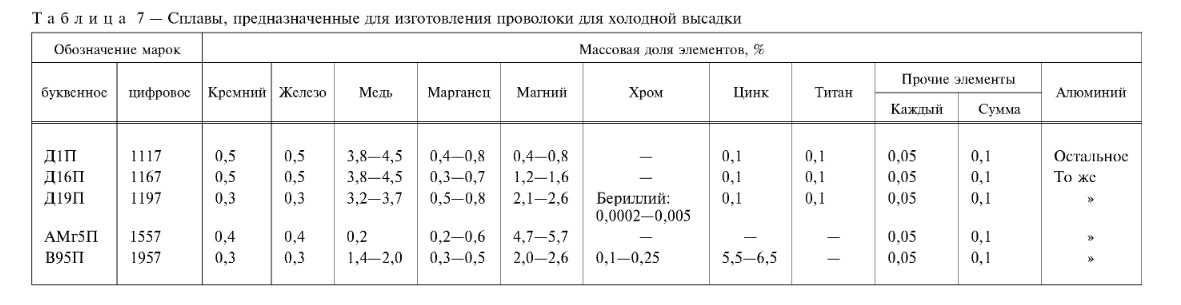

В СССР/России дюралюминами называют деформируемые сплавы системы —, в которые дополнительно вводят марганец. Типичным дюралюмином является сплав Д1 (состав: 4,3% Cu, 0,6% Mg, 0,6% Mn, остальное — Al), однако вследствие сравнительно низких механических свойств производство его заметно сокращается; сплав Д1 для листов и профилей заменяется сплавом Д16.

В США и Евросоюзе дюралюмины представлены, в первую очередь, сплавами 2024, 2021 (во Франции ранее обозначался AU4G или duralumin) и 2117. По международной универсальной классификации группе деформируемых алюминиевых сплавов Al-Cu-Mg присваиваются обозначения от 2000 до 2999. Состав сплавов, % массы

| Сплав | — | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Ti | Zr+Ti | Прочие каждого | Прочие сумма | Al |

| 2017A | Min. | 0,20 | 3,50 | 0,40 | 0,40 | основа | ||||||||

| Max. | 0,80 | 0,70 | 4,50 | 1,00 | 1,00 | 0,10 | 0,25 | 0,25 | 0,05 | 0,15 | ||||

| 2024 | Min. | 3,80 | 0,30 | 1,20 | основа | |||||||||

| Max. | 0,50 | 0,50 | 4,90 | 0,90 | 1,80 | 0,10 | 0,25 | 0,15 | 0,20 | 0,05 | 0,15 |

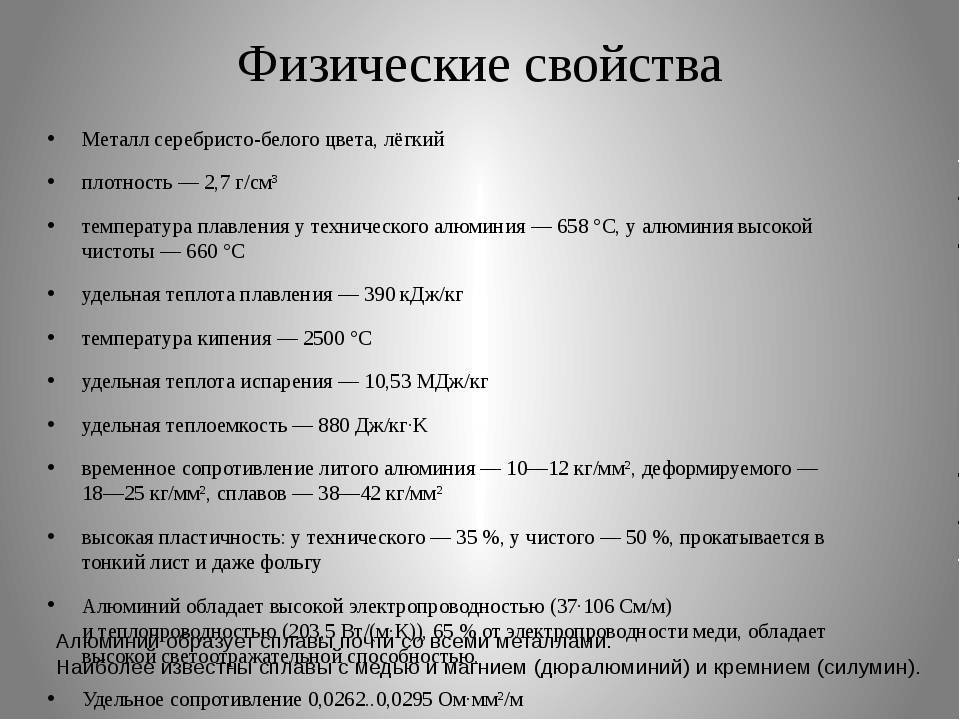

Физико-механические свойства

| 2017 | 2024 | |

| Массовая плотность (г/см³) | 2,79 | 2,77 |

| Интервал температур плавления | 510-640 | 500-638 |

| Линейный коэффициент термического расширения (10−6/K) | 23,0 | 22,9 |

| Модуль упругости МПа (1) | 74 000 | 73 000 |

| Коэффициент Пуассона | 0,33 | 0,33 |

| Теплопроводность (W/M°C) | состояние T4: 134 | состояние T3: 120 |

| Удельная теплоёмкость (Дж/кг°C) | 920 | 920 |

| Предел упругости RP0.2 (МПа) | 260 (2) | 300 (3) |

| Предел прочности Rm (MPa) | 390 (2) | 440 (3) |

| Относительное удлинение (%) | 9 (2) | 9 (3) |

(1) Среднее значение модулей при растяжении и сжатии (2) Пруток, состояние Т4 (закалка и естественное старение) диаметром от 6 до 75 мм (3) Пруток, состояние Т3 (закалка, деформация в холодном состоянии, старение) диаметром от 50 до 100 мм

Почему клиенты обращаются к нам?

Многолетний опыт ПК «Металл-Снаб» обеспечил ряд выгодных для клиентов условий сотрудничества. Мы не только предлагаем высокие цены на лом металлов, но и гарантируем ряд дополнительных преимуществ:

- широкий спектр услуг;

- разные способы денежных выплат;

- качественный сервис;

- бесплатную оценку стоимости;

- прием лома с выездом;

- выдачу документов.

Мы гарантируем точность измерения массы лома, поскольку тщательно проверяем исправности весов и периодически проводим их обслуживание. Мы поможем клиентам получить максимальный доход с продажи, сэкономив ваше личное время и затраты на транспортировку. При долговременном сотрудничестве мы предложим максимально выгодные условия и дополнительные возможности.

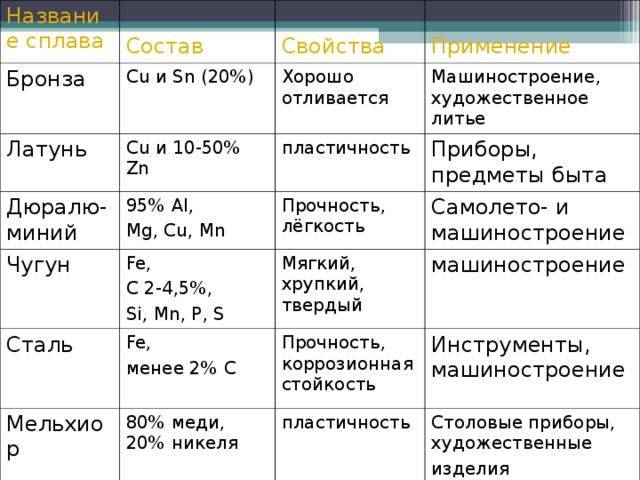

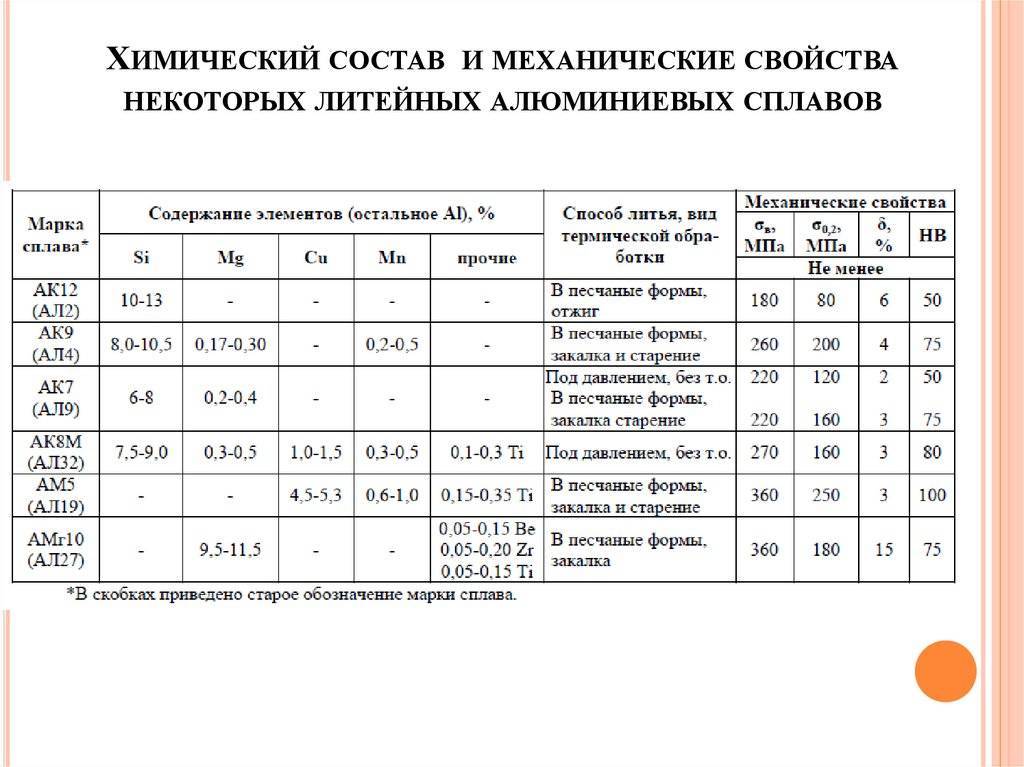

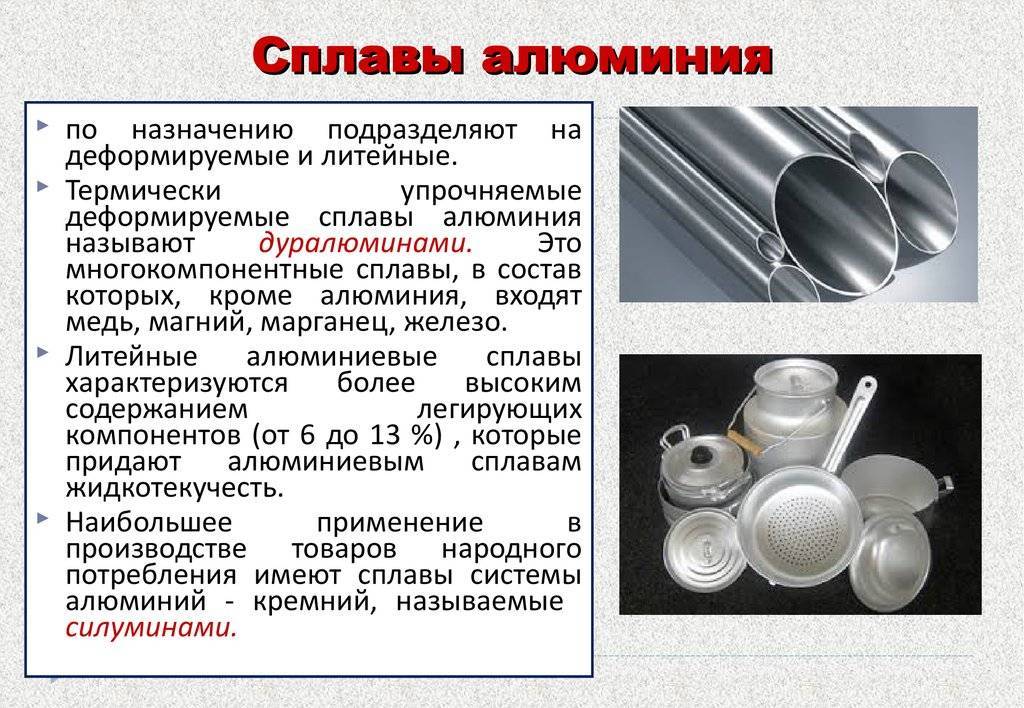

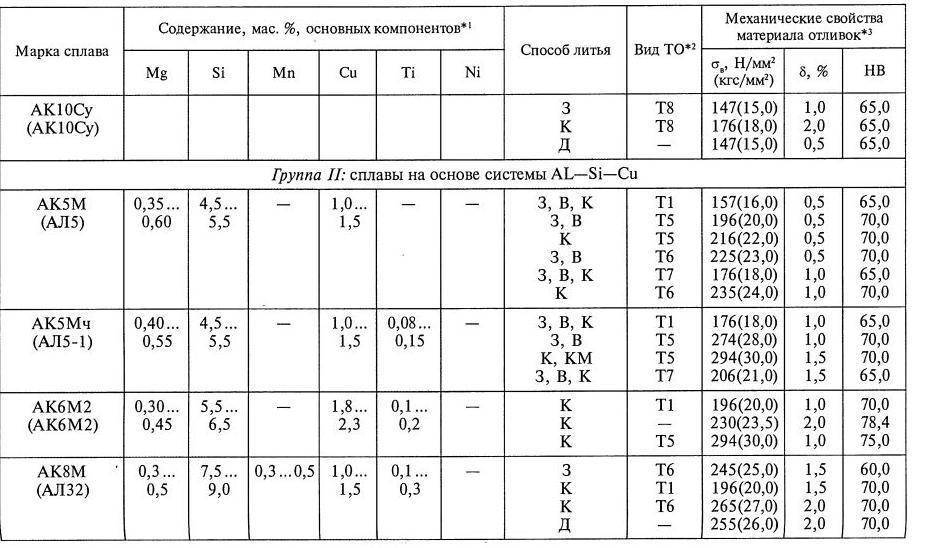

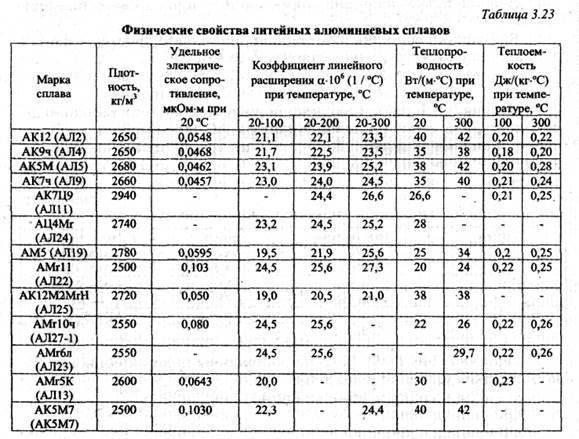

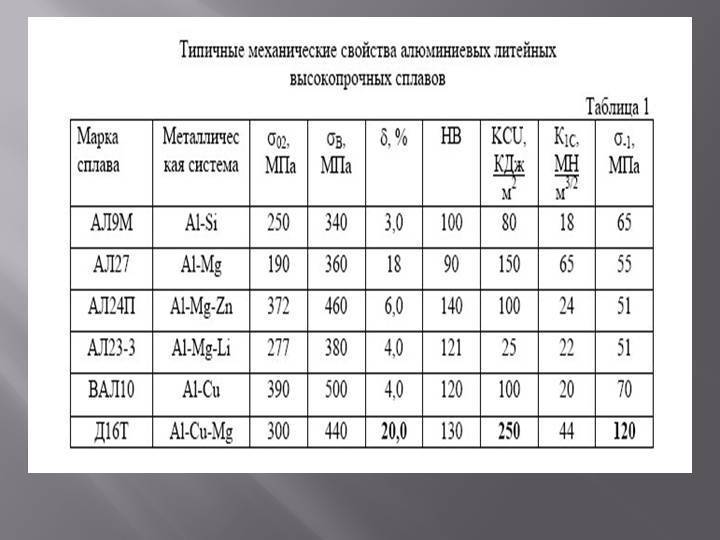

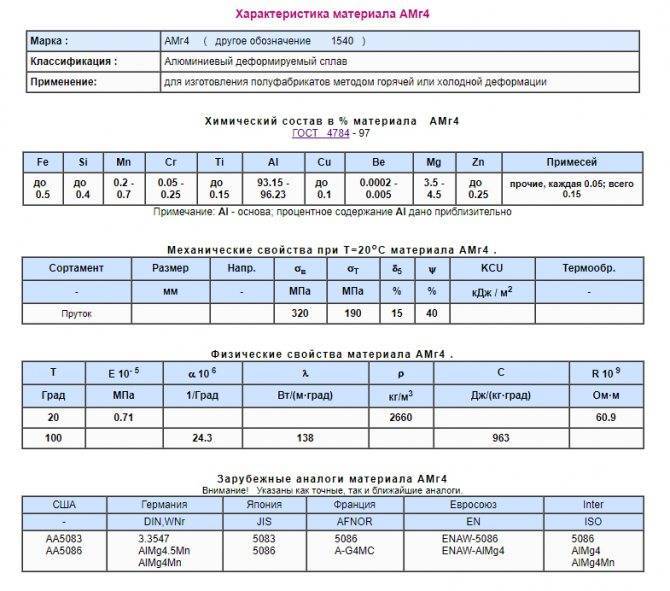

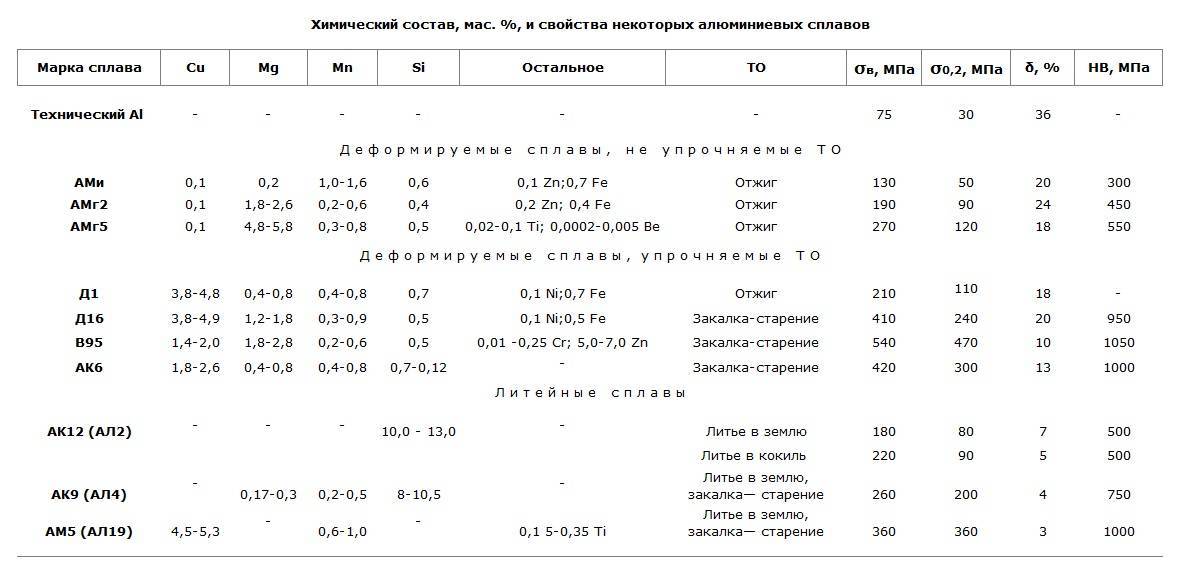

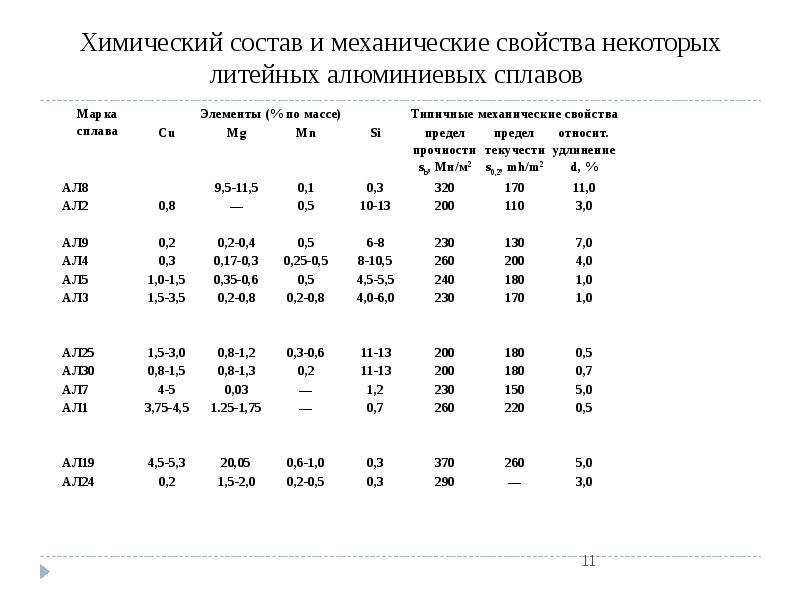

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

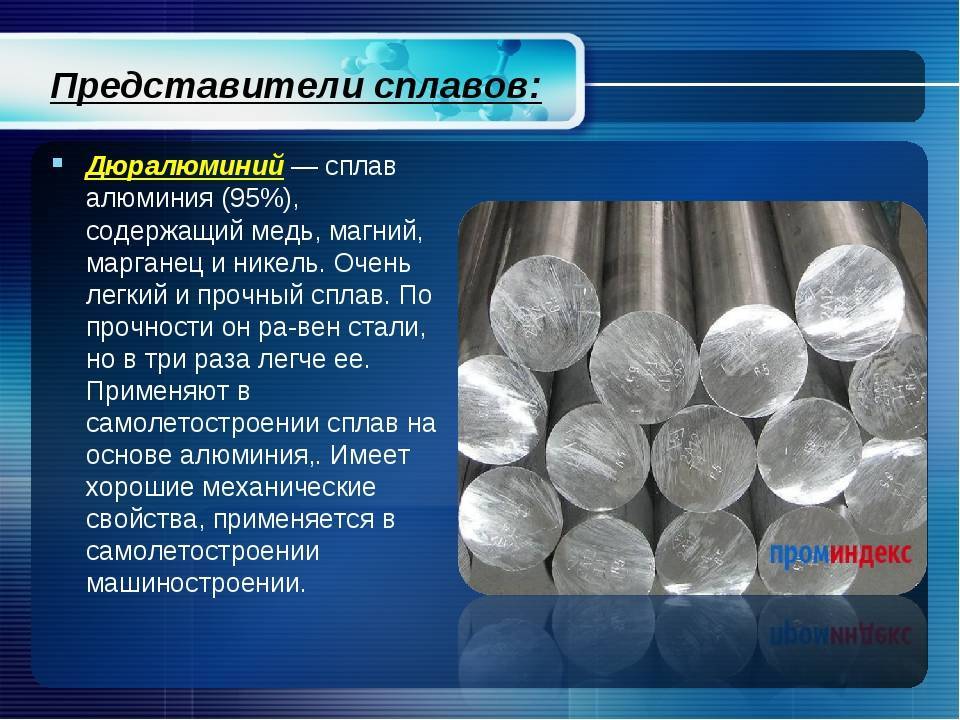

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

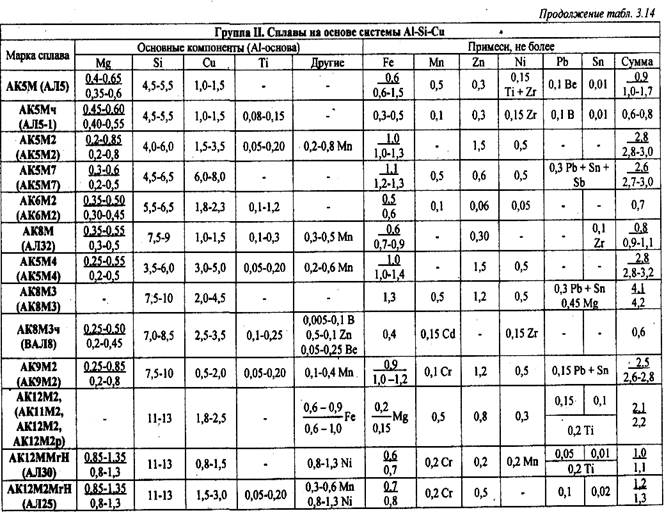

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сплавы алюминия с другими элементами

Легирующими элементами, используемыми при изготовлении алюминиевых сплавов и улучшающими их качественные характеристики, являются также следующие.

Бериллий уменьшает окисление при термической обработке. Невысокое содержание бериллия (0,01–0,05 %) улучшает текучесть соединений алюминия, используемых в процессе производства деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Висмут, а также свинец, олово или кадмий, обладающие низкой температурой плавления, при добавлении в состав сплавов облегчают процесс резки металла. Эти компоненты способствуют образованию мягких легкоплавких фаз, обеспечивающих ломкость стружки и смазывание резца.

Соединения с добавлением галлия (0,01–0,1 %) используются для производства расходуемых анодов.

Небольшое количество железа (не более 0,04 %) добавляют в материал, используемый для изготовления проводов, за счет этого повышается прочность и ползучесть материала. Кроме того, железо снижает прилипание состава к стенкам форм при литье в кокиль.

Дюралюминий: особенности

Само наименование сплава пошло от торговой марки Dural, под которой был начат его выпуск. В русский язык оно пришло в начале двадцатого века и обозначает целую группу сплавов с алюминием в основе. Могут встречаться различные формы, например «дуралюминий» и «дюраль».

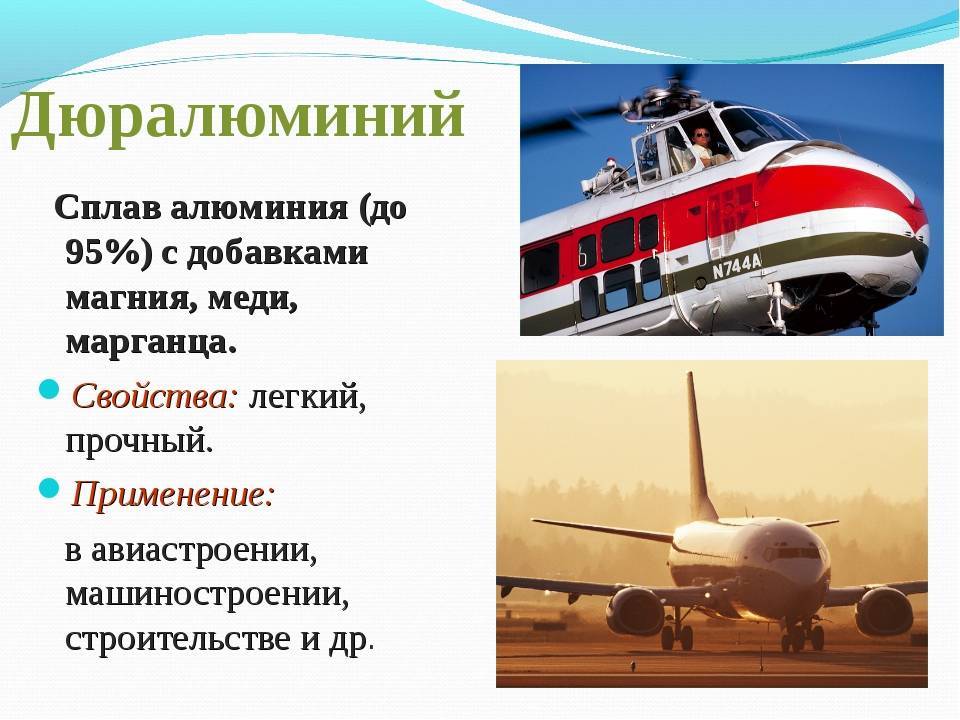

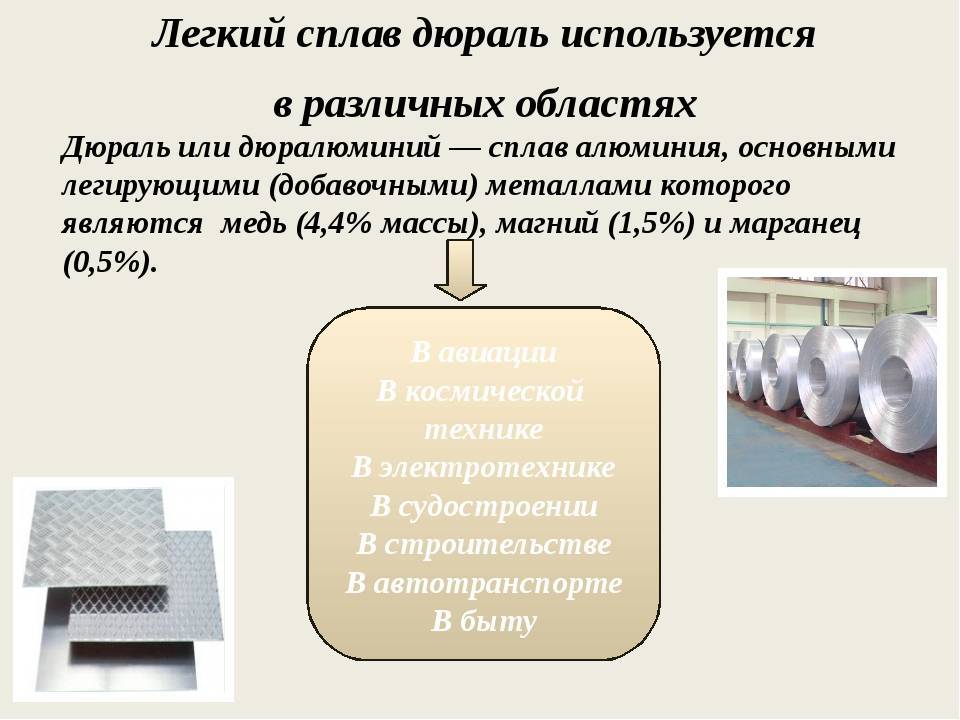

Области применения дюралюминия

Авиастроители по достоинству оценили дюраль, и она быстро стала основой самолётостроения, а также в будущем основным конструкционным материалом в производстве космической техники.

Её применяют в производстве поездов. Дюралюминий в наши дни можно встретить даже на кухне в виде многочисленных бытовых предметов. А также активно используется дюралюминиевая фольга, в которой продают кондитерские изделия.

Активно используется сплав и в строительстве. Различные трубы, листы являются частями конструкций зданий.

Используется дюраль и в автомобилестроении, помогая инженерам уменьшить вес машины, улучшая технические показатели автомобиля. Благодаря устойчивости к высоким температурам, её можно использовать и для внутренних механизмов двигателя.

Дюралюминий лучше переносит вибрацию, чем сталь, что позволило применять его в буровых работах.

Можно заметить, что не все сплавы дюралюминия пригодны для сварки. Например, при строительстве самолётов для создания конструкций из деталей дюралюминия используются заклёпки. Они могут делаться из того же сплава дюралюминия, только пригодного для сварочных работ.

Дюраль: состав сплава

С течением времени состав сплава дюрали совершенствовался, появилось множество новых видов, их различия как в составе примесей, так и способе последующей обработки.

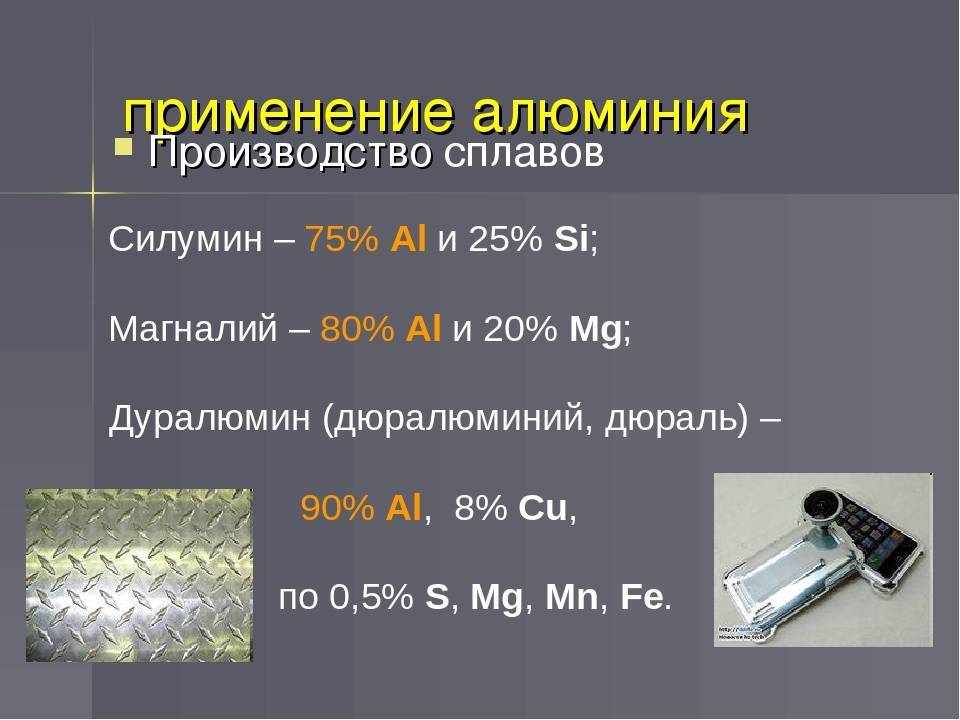

- Al+Cu+Mg. Этот тип называется дюралюмином. В зависимости от концентрации меди и марганца в сплавах меняются и его общие свойства и характеристики. Данный вид не имеет дополнительной защиты от коррозии, потому для его эксплуатации необходимо дополнительное покрытие для защиты от влаги.

- Al+Mg+Si. Такой тип называется «авиаль». Добавление к алюминию частей магния и кремния повысило коррозионную стойкость сплава. Для получения своих свойств сплав проходит термообработку при температуре около пятисот градусов по Цельсию и охлаждается в воде с температурой двадцать градусов с естественным старением около суток. Такая обработка позволяет эксплуатировать сплав в условиях повышенной влажности и под напряжением.

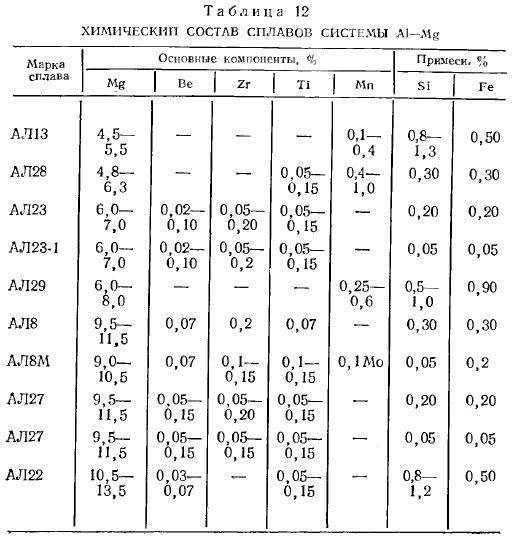

- Al+Mg, Al+Mn. Этот сплав имеет название «магналии». При его производстве не используется термическая обработка. Основными его плюсами является повышенная устойчивость к коррозии и хорошая пригодность к сварочным и паяльным работам.

Состав дюралюминия в процентах можно рассмотреть на примере состава сплава дюралюминий д16:

- Cu (Медь): 3.7−4.9%.

- Fe (Железо): 0.5%.

- Si (Кремний): 0.5%.

- Zn (Цинк): 0.25%.

- Mg (Магний): 1.1 — 1.8%.

- Cr (Хром): 0.1%.

- Mn (Марганец): 0.4% – 0.9%.

- Ti (Титан): 0.15%.

Могут добавляться маркировки, зависящие от форм выпуска сплава:

- «Т» — закалка в естественных условиях.

- «Т1» — после процесса искусственного старения.

- «А» — после покрытия специальными лаками и анодирования.

Свойства дюралюминия

Дюраль отличается небольшим весом при большой прочности. Благодаря этому её и используют как основной конструкционный материал в космонавтике и авиации. Используется также в авиастроении, при производстве скоростных поездов и различных других областях машиностроения.

Средняя плотность дюралюминия 2500−2800 килограмм на кубический метр.

Дюралюминиевый сплав, в отличие от алюминия чистого, хорошо подходит к сварочным работам.

Обладает высокой устойчивостью воздействиям среды и низкой уязвимостью к разрушению.

Появление такого лёгкого и прочного материала позволило поднять машиностроение на новый уровень и построить такие технические проекты, которые ранее казались неосуществимыми.

Отличие алюминия от дюрали

Маркировка на заводских изделиях позволяет определить принадлежность материала. В ситуации, когда маркировка вызывает сомнения или отсутствует, необходимо использовать другие варианты идентификации.

В первую очередь необходимо знать субъективные признаки, позволяющие различить алюминий и дюраль. Сплав обладает характерным стальным цветом, его поверхность несложно поцарапать, получив в итоге ломкую стружку. В царапине можно рассмотреть кристаллическую структуру. Изделия из дюралюминия не гнутся, а при ударе издают достаточно громкий звон.

Более достоверным вариантом определения принадлежности изделия к дюралюминию служит химический метод. На поверхность исследуемого изделия необходимо нанести капельку едкого натра. Через 10 минут поверхность протирают и внимательно осматривают. Оставшееся темное пятно служит подтверждением того, что предмет изготовлен из дюралюминия.

Углубленные познания в химии позволят применить для определения материала раствор кислоты с добавлением щелочи. В такой среде алюминий растворится, образовав белый осадок в виде порошка. Подобный эксперимент с образцом из дюрали даст на выходе дополнение в виде голубых гранул, образованных медью.

Основным отличием служат физические свойства дюралей, а именно, хрупкость, твердость и отсутствие характерной для алюминия пластичности. Как показывает практика, визуально отличить алюминий от дюралей совсем несложно. Чтобы отличить алюминий от дюрали, достаточно визуально сравнить несколько образцов из того и другого материала.

Открытие дюрали, состав и технология производства

Метод изготовления дюрали заключался не только в специфическом подборе компонентов. Раскаленный сплав резко охлаждался, после чего материал подвергался механизму искусственного старения с помощью закалки. Именно такой итоговый дюраль сегодня знают потребители.

Литье алюминия

Но появился он не сразу. Специалисты немецкой компании, к слову сказать, обосновавшейся в городе Дюрен, изнурительно трудились всю неделю. И в одну из пятниц они решили испытать новый сплав – дюраль, состав, которого к тому моменту мало отличался от того, что имеют современные: Al-Cu-Mn-Mg-Fe. Решающую роль играл алюминий. По окончании испытаний специалисты сильно удивились измеренной твердости дюраль – сплава. Приняв полученное за ошибку, решили проверить результаты в понедельник.

К изумлению инженеров, новый сплав – дюраль, состав которого они совсем недавно изобрели, показывал твердость на 30% большую, чем три дня до этого. Так случайно, было подмечено свойство соединения металлов Al-Cu-Mn-Mg-Fe – оно быстро становится тверже. Вопрос о том, из чего состоит дюраль в итоге можно несколько расширить. Ведь без процесса старения этот сплав почти такой же мягкий, как металл, лежащий в его основе.

Если сохранять математическую точность, состав дюралюминия в процентах выглядел следующим образом:

- 93% алюминий;

- 4-5% медь;

- 2-3% остальные металлы, иногда называемые «лигатура».

Долгие годы процесс старения происходил в естественных условиях при средне комнатных температурах 20-25 градусов по Цельсию. Но с началом войны, дюраль – состав сплава и технология, их результат, стали стратегически важным материалом. Выросла заинтересованность в создании методов, ускоряющих старение, а вместе с ним и твердость вещества.

Была изобретена методика искусственного старения дюралюминий, состав которого сильно не меняется уже более, чем полвека. Изделия из сплава в течении 2-3 часов разогревали до 500 градусов, после 2-3 минуты охлаждали водой или селитрой.

Преимущества и недостатки

Существенное достоинство дюралюминия — меньший, чем у стали вес, несмотря на прочность этого материала. Это позволяет использовать его при изготовлении автомобилей, самолетов, ракет для облегчения конструкции.

Важным свойством дюраля является высокая термостойкость, что способствует его применению при производстве радиаторов.

Дюралюминий более устойчив к вибрациям, чем сталь. Благодаря этому он широко используется при изготовлении бурового оборудования.

Это интересно: Раскрой металла

Среди недостатков — высокая чувствительность к коррозии. Не все типы дюраля пригодны для сварки.

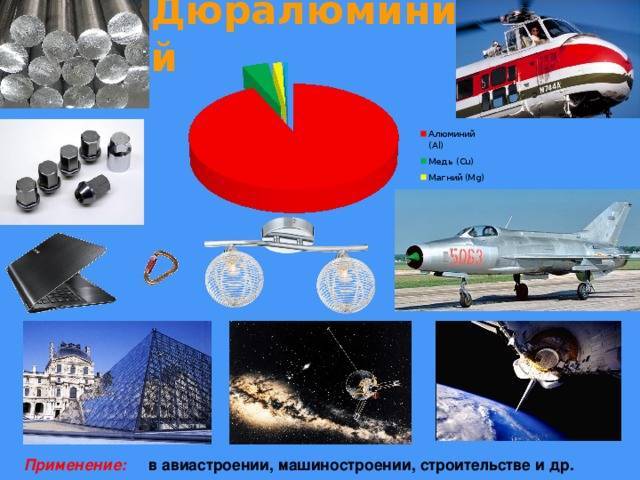

Дюралюминий – алюминиевый сплав

Дюралюминий был получен в 1909 году в городе Дюрене, в Германии. Новый химический сплав, который назвали в честь города, быстро обрел популярность на всей планете. Приблизительный состав дюралюминия: 94% алюминия, 4% меди, по 0,5% марганца, магния, железа и кремния. Сплав нагревают до 500°С, после этого закаливают в воде и подвергают естественному или искусственному старению.

Дюралюминий после закаливания приобретает особую твердость и становится примерно в семь раз прочнее, чем чистый алюминий. Он, однако, остается легким — почти в три раза легче, чем железо. Сплав стал намного прочнее, однако потерял одно из важнейших свойств — стойкость к коррозии. Опять пришлось использовать алюминий для борьбы с коррозией. Предметы, выполненные из дюраля, начали плакировать, т.е. покрывать тончайшим слоем чистого алюминия.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

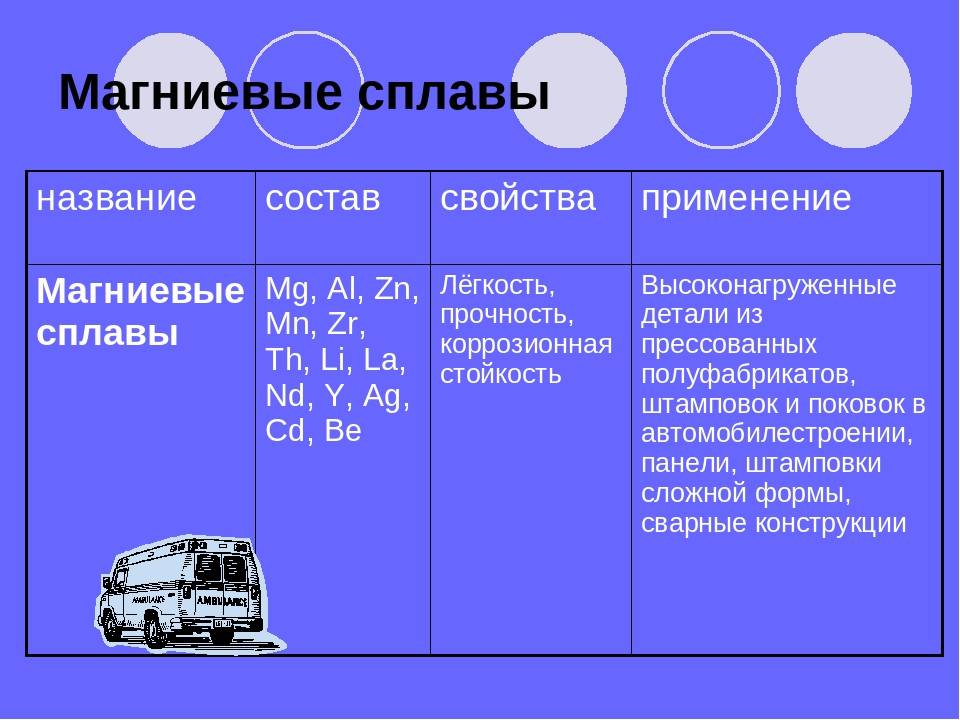

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Для чего используется

Алюминиевая посуда лёгкая, поэтому она отлично подойдёт для того, чтобы кипятить воду и готовить не кислые блюда. А вот квасить, солить рыбу или делать маринад не стоит.

Готовка

Готовить в алюминиевой посуде без вреда для здоровья можно:

- Макаронные изделия – они хорошо провариваются, не пристают ко дну;

- Все овощи с нейтральным вкусом;

- Мясо нежирных сортов;

- Рыбу – ее можно только варить, жарить, тушить. Пользоваться алюминиевой посудой для засолки нельзя;

- Крупы – разрешается варить различные каши.

Оставлять уже готовую пищу не стоит. После приготовления ее следует переложить в более подходящую ёмкость. Ещё одним подтверждением, почему без опасения можно пользоваться посудой из данного металла это то, что пищевой алюминий используют в производстве гейзерных кофеварок. Также из него изготовляют армейские фляги, казаны, полезна для кухонного производства, например, фольга для запекания. Из алюминиевых кружек можно спокойно пить молоко, воду и кофе.

Читать также: Цветки липы лечебные свойства и противопоказания

Далее разберемся, что можно приготовить в алюминиевой толстостенной сковороде. К таким блюдам относится:

- Жареный картофель;

- Тушенные или пассированые овощи.

Как в случае со сковородами с антипригарным покрытием, перемешивать продукты стоит лопаткой из дерева, пластмассы или силикона. Она поможет избежать царапин, сохранит красивый внешний вид изделия на долгие годы.

Также есть список продуктов, которые нельзя готовить в посуде из алюминия. Следует воспользоваться кастрюлями и сковородами из других материалов, если решили:

- Готовить мясные блюда с кисло-сладким соусом;

- Тушить кислые или маринованные овощи;

- Варить томатные соусы или фруктовые компоты;

- Готовить диетические блюда и питание для детей.

Она не подойдёт для приготовления щей, киселя и варенья. На стенках посуды могут оставить тёмные пятна продукты, которые содержат серу и кальций. Сюда входят молочные продукты, рассолы и яйца.

Хранение

Вредна ли алюминиевая посуда, если ее использовать для хранения, давайте разбираться. В некоторых случаях – да. Здесь все будет зависть от качества изделия. Конечно, если продукты будут храниться в старой сковороде с царапинами, то для здоровья алюминиевая посуда будет вредной. Нельзя хранить продукты и в не проветриваемой таре с некачественным защитным покрытием.

Если покрытие сковороды антипригарное, то здесь практически нет ограничений по хранению. Полезно периодически осматривать посуду. Главное, чтобы не было поцарапано или повреждено каким-либо другим способом. Если все же повреждения есть, даже незначительные, то лучше для хранения использовать другую ёмкость.

Качественные кастрюли вредны, если в них хранить щи, рассольник, солянку, уксусные маринады, компоты или варенье. Если хотите замариновать мясо, то лучше подобрать для этого другую тару. То же самое касается салатов заправленных уксусом, лимонным соком или майонезом. Это объясняется тем, что под действием кислой среды идёт окисление металла, он начинает вырабатывать опасные для человека вещества. Также не стоит хранить молоко, это приведёт к тому, что оно приобретет неприятный привкус.

.

Прием дюрали и другого лома – одно из главных направлений, которым занимается . Длительная работа на рынке услуг по сдаче металлолома позволила фирме создать репутацию надежного ответственного партнера. Именно поэтому большинство частных и юридических предприятий Москвы предпочитают постоянное сотрудничество с компанией. Спектр предлагаемых услуг сводится к следующему:

- прием металлолома по ценам, ниже, чем у аналогичных компаний;

- взвешивание дюралевого лома на высокоточных весах;

- оценка лома или сплава на подтверждение качественности и наличие примесей;

- самовывоз дюралевого вторсырья специализированным транспортом предприятия;

- предоставление документации, подтверждающей сделку.

Ответственность и высокая квалификация работников в сочетании с современным оборудованием и регулярной аналитикой ценообразования позволило добиться самых высоких цен за килограмм лома.

+7 Наш Телефон

Помощь менеджера

Химический состав

Появление дюралюминия связывают с немецкой компанией, которая расположена в городе Дюрен. Специалисты этой компании занимались разработкой нового сплава, и ошибочно провели смешивание ранее не используемых компонентов. После проведения предварительных тестов они были удивлены тем, какого смогли добиться результата, но изначально посчитали их ошибочными. Спустя некоторое время они повторили свой эксперимент и добились еще более высоких результатов.

Алюминий и дюралюмин, в первую очередь, отличаются друг от друга химическим составом. Дюралюминий обладает следующим составом:

- 4-5% меди;

- 93% алюминия;

- 2-3% других легирующих элементов, которые добавляются для придания сплаву особых качеств.

Состав различных марок дюрали

Долгое время дюралюмин изготавливался при обычных условиях, что определяло некачественное соединение элементов. Начавшаяся война сделала данный металл стратегически важным, что привело к поиску более эффективных методов соединения всех компонентов. Результатом данных исследований стали следующие технологические особенности процесса:

- Нагрев проводится при температуре до 500 градусов Цельсия.

- На разогрев уходит около 3-х часов.

- Проводится быстрое охлаждение водой или селитрой для повышения прочности.

Наиболее распространенная марка Д16 имеет следующий химический состав:

- Основная часть дюралюминия во всех случая представлена алюминием, на который приходится 90-94% от общей массы.

- В состав добавляется достаточно большое количество меди (3,8-4,9%).

- Обязательным условием можно назвать добавление в равных частях кремния и железа, примерно по 0,5%.

- В состав входит цинк (не более 2,5%).

- Добавляется фиксированное значение магния — 1,8%.

Остальные компоненты представлены хромом, марганцем, титаном, которые берутся примерно по 1%.

Получаемый дюралюминий при подобном химическом составе обладает достаточно высоким показателем мягкости. Именно поэтому Д16 зачастую применяется в качестве полуфабрикатов при производстве штамповок.

Не только состав сплава дюрали оказывает влияние на основные технологические свойства. Вместе со специфической подборкой компонентов применяются технология искусственного старения, которая заключается в закалке.Для повышения прочности и твердости поверхности сплав подвергается термической обработке с охлаждением.