Общие сведения о конструкции

Главным преимуществом магнитных плит является хороший показатель фиксации заготовки, а также их относительно небольшие размеры. Для комплектации станков применяются два типа: электромагнитные и магнитные. Они имеют существенные конструктивные различия.

Плита имеет достаточно простой принцип работы. На ее поверхности создается магнитное поле, которое удерживает металлосодержащие заготовки на поверхности стола. Это позволяет выполнить обработку не только внешней плоскости материалов, но и торцевых областей. В некоторых случаях возможно одновременное шлифование нескольких деталей. Благодаря магнитным свойствам на рабочую поверхность можно установить дополнительное оборудование или вспомогательные устройства.

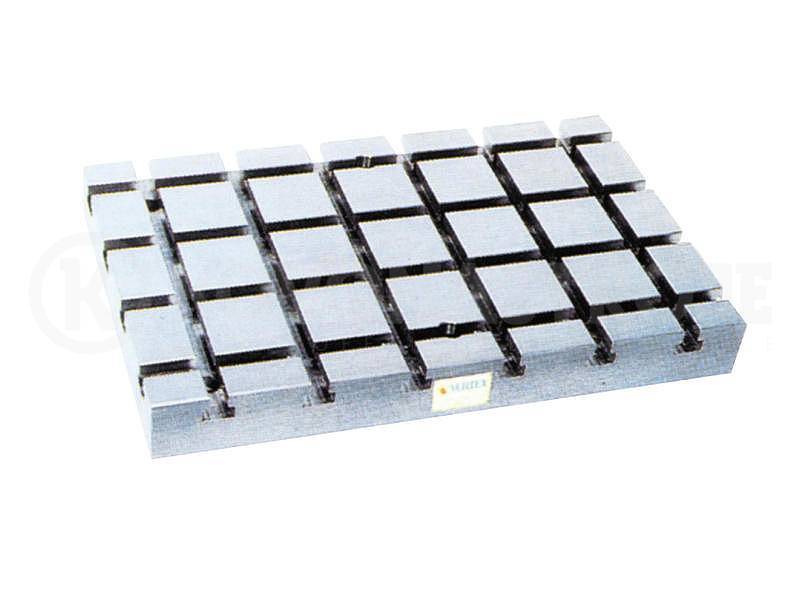

Конструктивные особенности магнитных плит различного типа:

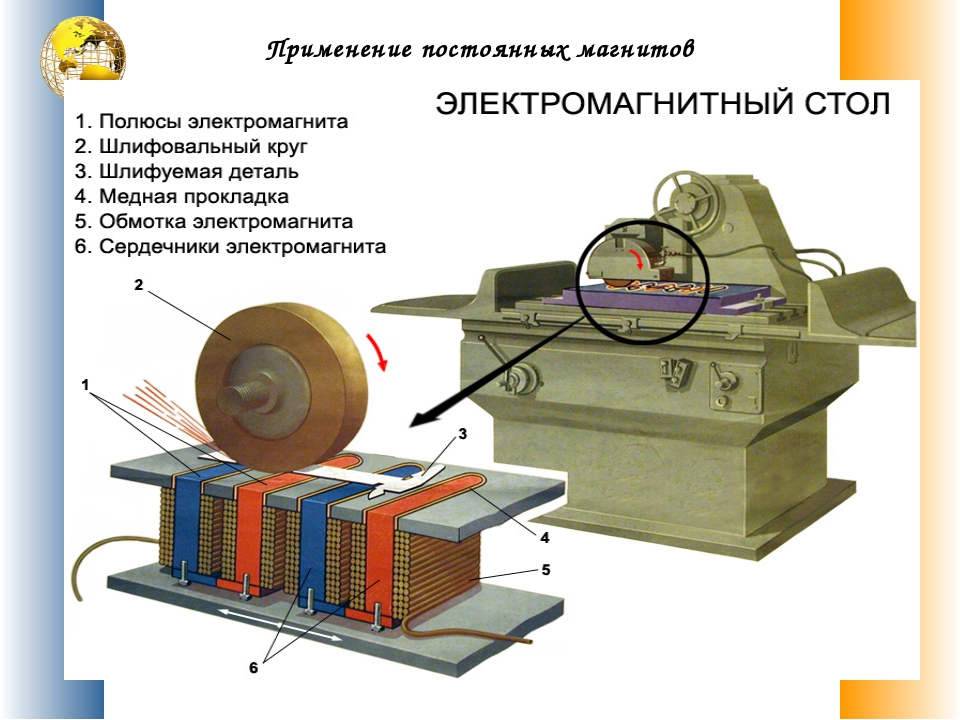

- плита электромагнитная. Она состоит из корпуса, внутри которого расположены две группы электромагнитных катушек. Они разделены немагнитной прослойкой. При подаче электричества на установленную деталь, формируется электромагнитное поле, которое фиксирует заготовку. Недостатком подобной конструкции является отсутствие сцепления в случае отключения электроэнергии. Поэтому рекомендуется установить реле деактивации станка при возникновении подобной ситуации;

- магнитная плита. Конструктивно она напоминает электромагнитную модель. В ней также установлены две группы магнитов, отличающихся полярностью. На рабочей поверхности плиты установлены блоки из немагнитного материала. В нормальном положении они препятствуют возникновению магнитного поля. С помощью механического устройства происходит их смещение, в результате чего заготовка надежно фиксируется на столе.

Механическая плита магнитная имеет большую степень надежности, но для ее включения/выключения необходимо поворачивать рычаг. Это влияет на оперативность смены положений деталей, и как следствие — производительность. Поэтому чаще всего электромагнитные модели используются при массовом производстве, а механические — для более точной обработки.

Основные виды и параметры

В зависимости от способа фиксации существует два основных типа плит – магнитные и электромагнитные. В последних прижимное усилие создают две группы катушек формирующих электромагнитное поле. Магнитные конструктивно схожи с электромагнитными и также имеют две группы магнитов с различной полярностью. Но магнитное усилие действует постоянно и в нерабочем положение ему препятствует блоки из немагнитного материала. После установки детали блоки смещаются, и деталь фиксируется на рабочей поверхности.

Определяющим параметром являются габаритные размеры плиты. От неё зависят не только длина и ширина обрабатываемой детали, но и высота. Следует учесть, что чем больше размеры плиты, тем выше вес и нагрузка на рабочий стол станка.

Основные параметры оснастки:

- Габаритные размеры и масса. Размер варьируется в пределах от 100х250 мм до 320х1000 мм.

- Прижимающее усилие. Как правило, данный параметр находится в пределах от 50 до 120 Н/см².

- Расстояние между полюсами магнитов или катушек. От этого зависит минимальный размер обрабатываемой заготовки.

Сфера применения

Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах

Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия

Устройство и принцип работы.

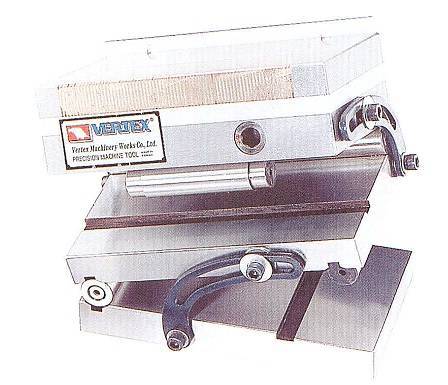

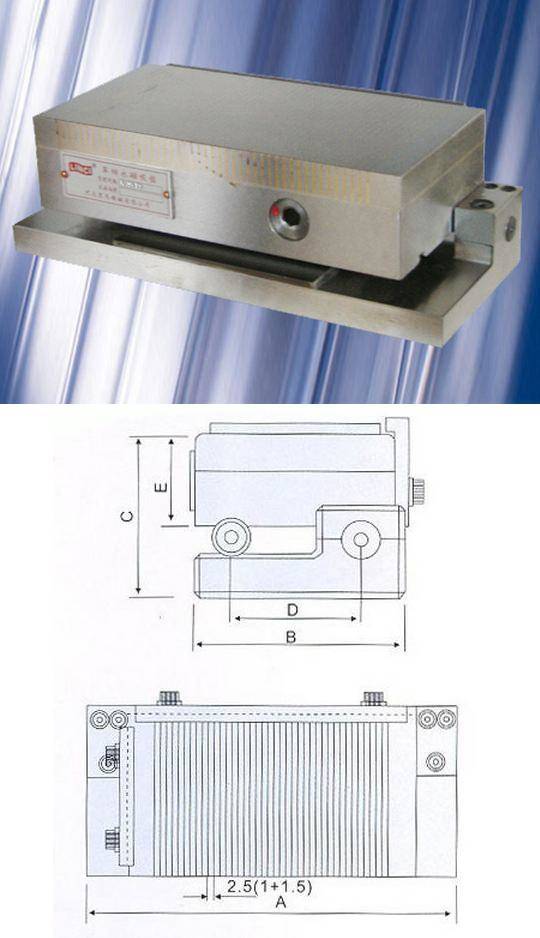

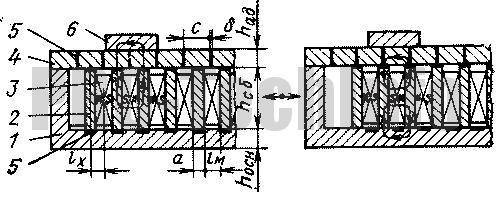

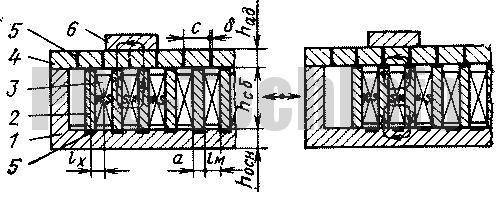

3.1. Плита состоит из трех основных частей: подвижного и неподвижного магнитных блоков и корпуса. Магнитные блоки собраны из стальных пластин, между которыми расположены керамические постоянные магниты. Свободное пространство между стальными пластинами заполнено немагнитным материалом.

Рис. Устройство магнитной плиты

3.2. При включенном состоянии полюсы 2 силового блока лежат на немагнитных элементах 5 корпуса 1, направляя весь магнитный поток магнитов 3 через адаптер 4 и детали 6. при отключенном состоянии полюса 2 расположены под немагнитными прокладками адаптера. В результате магнитный поток имеет новое направление.

3.3. Подвижный магнитный блок расположен внутри корпуса и может смещаться с помощью эксцентрикового волка вправо или влево поворотом рукоятки на 180˚. В выключенном положении совмещаются магнитопроводы с разной полярностью немагнитный поток на рабочей поверхности отсутствует.

По сравнению с электромагнитными плитами и гидро- или пневмoприспособлениями имеют следующие преимущества:

- не требуют подключения к источнику энергии;

- позволяют достигать более высокую точность при обработке заготовок;

- обеспечивают абсолютную надежность крепления;

- сохраняют основные технические параметры в течение всего срока службы на первоначальном уровне;

- не требуют периодического ремонта и технического обслуживания

Технические характеристики

Технические условия производства магнитных плит регламентируются ГОСТ 16528-87. В нём описаны все характеристики плит с различным типом управления.

Основными параметрами, влияющими на работу магнитных плит, являются:

- Габаритные размеры – минимальные начиная от 10х25 см и максимальные до 32х100 см. От данной величины зависят окончательные размеры обрабатываемой детали. Также от значительного размера плиты нагрузка на рабочий стол станка увеличивается.

- Магнитное усилие – действует постоянно и внерабочем положении ему препятствуют блоки из материала немагнитного происхождения. Пределы действия данной величины – 50–120 Н/см².

- Расстояние между магнитными полюсами или катушками. От него зависит максимально маленький размер доступный для изготовляемой детали.

Магнитные плиты для шлифовальных станков

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме. Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок. Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

Это связано с тем, что в процессе шлифования металлическая деталь нагревается и, соответственно, расширяется. Зажатая в тиски заготовка в этом случае деформируется, в то время как установленная на электромагнитной плоскости – свободно расширяется на рабочей поверхности.

При этом стоит помнить, что плита не способна обеспечить столь же больших усилий, как фиксирующие кулачки. Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности. Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

Электромагнитный стол своими руками

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме.

Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок.

Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

Это связано с тем, что в процессе шлифования металлическая деталь нагревается и, соответственно, расширяется.

Зажатая в тиски заготовка в этом случае деформируется, в то время как установленная на электромагнитной плоскости – свободно расширяется на рабочей поверхности.

Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности.

Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

Магнитная плита прямоугольная паспорт (Х41000-220 или Х41150-400)

Плиты магнитные прямоугольные предназначены для закрепления ферромагнитных заготовок при обработке на плоскошлифовальных, фрезерных, строгальных и других станках, а также как самостоятельные приспособления при выполнении слесарных, сварочных, разметочных, сборочных, контрольных и других работ.

Технические характеристики

2.1. В конструкции плиты магнитной прямоугольной использованы постоянные магниты, размещенные в стальной арматуре, которая используется как концентратор магнитной энергии.

Удельная сила притяжения – 80 Н/см2

Усилие переключения – не более 80 Н

2.2. Технические характеристики магнитных прямоугольных плит приводятся в таблице

Сфера применения

Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах

Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия

магнитная плита — Оснастка и инструменты

У меня на станке используются вот такие плиты для фрезерования .

TEHNOMAGNETE

TEHNOMAGNETE

TEHNOMAGNETE 2

Мощность прижима такая что примагнитив плиту 100х100х15 можно фрезой со сменными пластинами диаметром 25 фрезеровать 10 мм в глубину на всю ширину фрезы с подачей 0.1 на зуб.

А если деталь будет чуть больше там можно драть как при прижиме планками .

Даже кувалдой очень сложно сбить.

Полюса можно удлинить обычными железками до 100мм высотой .

Магниты энерго независимы во время работы ,используют электричество только при намагничивании и размагничивании .

Детали устанавливать можно и на плиту и на проставки высотой до 100 мм сделанные из любого магнитного железа ,просто обычный кубик 50х50 h5-h200

В комплекте идут автоматические выравниватели для установки очень кривых заготовок ,которые автоматом подстраиваются под профиль детали .

За все время работы я использовал тиски всего пару раз и то только для того чтобы обработать нержавейку и цвет мет .Даже тиски ставлю на плиту .

Плиты для обработки идеальное решение но очень дорогое удовольствие.

Можно даже положив кругляк на плиту и уперев его в полюсные удлинители фрезеровать торцевой фрезой сверху .

Изменено 27 июня 2011 пользователем SergeyKa777

Рекомендации по изготовлению плоскошлифовального станка своими руками

Серийные станки плоскошлифовальной группы, кроме высокой стоимости, отличаются также большими габаритами. Такой станок способна вместить в себя не каждая мастерская, что также ограничивает их использование в домашних условиях. Именно поэтому многие умельцы предпочитают оборудование, сделанное своими руками.

Многие конструктивные элементы для изготовления плоскошлифовального станка можно найти у себя в мастерской или в гараже, но часть из них все же придется приобрести дополнительно. Это такие материалы и устройства, как:

- металлические уголки двух типов – 50х50х5 и 25х20х1,5 (их суммарное количество будет зависеть от того, какого размера станок вы соберетесь делать);

- трубы с толщиной стенки от 2 мм, изготовленные из нержавеющей стали;

- главный электрический двигатель, частота вращения вала которого составляет 1400–1500 об/мин;

- магнитная плита, размеры которой также будут зависеть от габаритов деталей, которые вы собираетесь обрабатывать;

- 4 подшипниковые опоры и набор шарико-винтовых передач;

- направляющие рельсового типа;

- шлифовальный круг;

- концевые опоры в количестве 2 шт.

Рабочая поверхность станка с самодельным зажимным приспособлением

Изготовление своими руками плоскошлифовального станка начинают со станины, каркас которой собирается из уголков, нарезанных по требуемым размерам и соединенных при помощи сварки. Чтобы увеличить способность станины поглощать вибрации, возникающие в процессе работы станка, в ее нижнюю часть можно вмонтировать лист ДСП.

Следующий конструктивный элемент оборудования, который необходимо будет изготовить, – это рабочий стол, для которого используется 4-миллиметровый лист стали, привариваемый к верхней части каркаса. На поверхности готового рабочего стола фиксируют рельсовые направляющие, которые должны отличаться высокой прочностью и точностью изготовления. Такие направляющие можно приобрести в готовом виде либо заказать у квалифицированного фрезеровщика.

Магнитная плита для шлифовального станка

По направляющим рабочего стола будет перемещаться каретка, на которой размещают магнитную плиту или специальное зажимное приспособление. Каретка также изготавливается своими руками из уголков, которые нарезаются по требуемым размерам и соединяются при помощи сварки. На каретке при помощи винтовых соединений фиксируются колесики и элементы шарико-винтовой передачи. Винт с рукояткой, который будет отвечать за перемещения каретки, устанавливается в подшипниковые опоры, фиксируемые по обоим краям рабочего стола. В завершение на каретке необходимо зафиксировать магнитную плиту или зажимное устройство.

Самодельный плоскошлифовальный станок с абразивным кругом в качестве рабочей части

Самодельный шлифовальный станок ленточного типа

Электрический двигатель, на валу которого фиксируется шлифовальный круг, будет перемещаться в вертикальном направлении при помощи двух направляющих. В качестве последних можно использовать трубы из нержавейки, приваренные к станине. Вертикальное движение основанию из металлической пластины, на которой будет зафиксирован электродвигатель, сообщается при помощи элементов шарико-винтовой передачи.

Одна опора передачи фиксируется в верхней части труб-направляющих, а вторая – на самом основании. Для обеспечения вращения шлифовальных кругов можно использовать электродвигатели от старых стиральных машин или пылесосов. После того как вся конструкция собрана, необходимо подвести к двигателю электропитание, смазать все направляющие и выполнить пробный запуск вашего самодельного плоскошлифовального оборудования.

Такой станок при желании и необходимости можно без проблем модернизировать, дополнив его конструкцию приспособлениями, расширяющими его функциональные возможности.

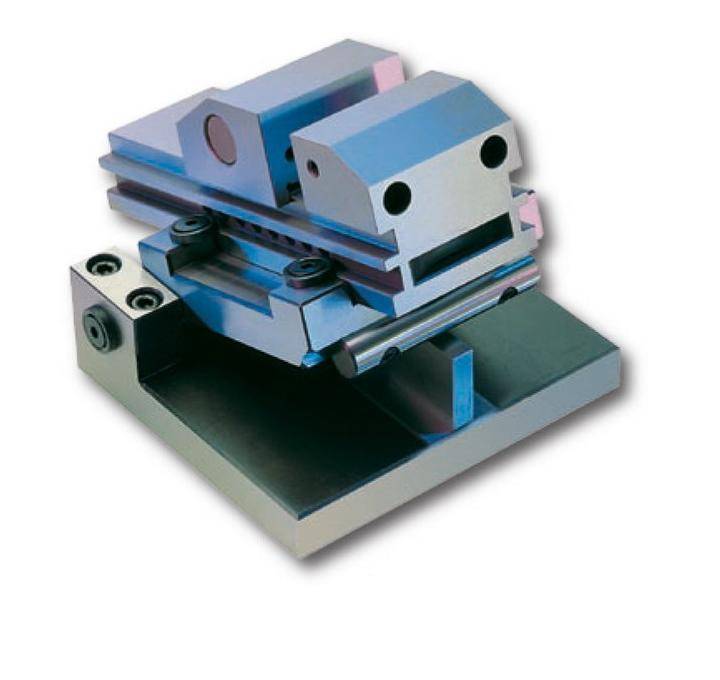

Конструкционные решения

Требуемое расположение заготовок под проход резца станка получается благодаря подвижности частей электромагнитной удерживающей плиты. Перемещение происходит в поперечной (0°- 30°) и продольной (0° — 45°) плоскости. Угол устанавливается высотой набора концевых мер, заданные значения которой сведены в таблицу.

Орган управления расположен на удобной в работе боковой стороне.

Электромагнитная удерживающая плита состоит из корпуса, полюсов, катушек, основания и выводной коробки.

Катушки электромагнитного пояса могут располагаться неподвижно под плитой, совершающей возвратно-поступательные движения на шлифовальном станке.

В моделях стола, автономных от электрической сети, индукционные катушки заменены на магнитные блоки.

Как устроен магнитный блок

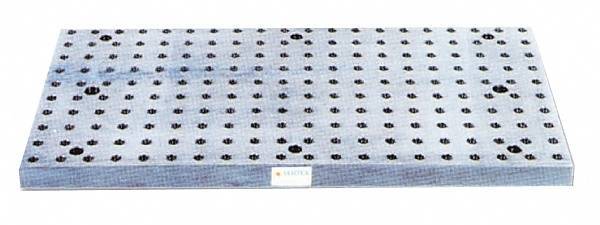

В корпус блока на 2 полосы установлены постоянные магниты. Расстояние между полюсами стола указывается в технических характеристиках изделия. Поворот управляющей рукоятки на 180° через эксцентрик подводит полюса к верхней кромке плиты. Деталь захвачена полем. Обратное действие разрывает контактирующие металлические части, освобождая заготовку.

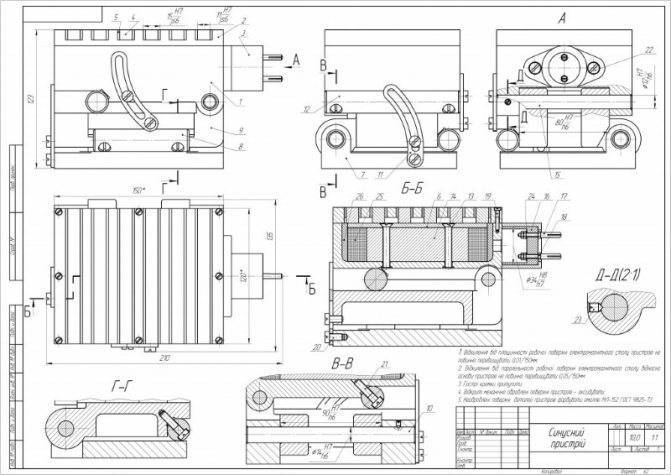

Электромагнитная синусная плита

Согласно ГОСТ магнитная синусная плита по типу управления выполняется:

- ручного переключения;

- дистанционного управления.

Чертеж синусной плиты

Различают 5 классов точности приспособления, у которых удельная сила притяжения стола соответственно ГОСТ 16528-87 равна:

- 50 Н/см² у класса В, А, С;

- 80 Н/см² у класса Н,П.

У всех моделей остаточный магнетизм не должен превышать 0,5 Н/см². Фактическое значение проверяется динамометром, соединенным с контрольной пластиной (сталь 10, по ГОСТ 1050). Отклонения допускаются ГОСТ не более, чем в 10% контрольных точек стола.

Различия

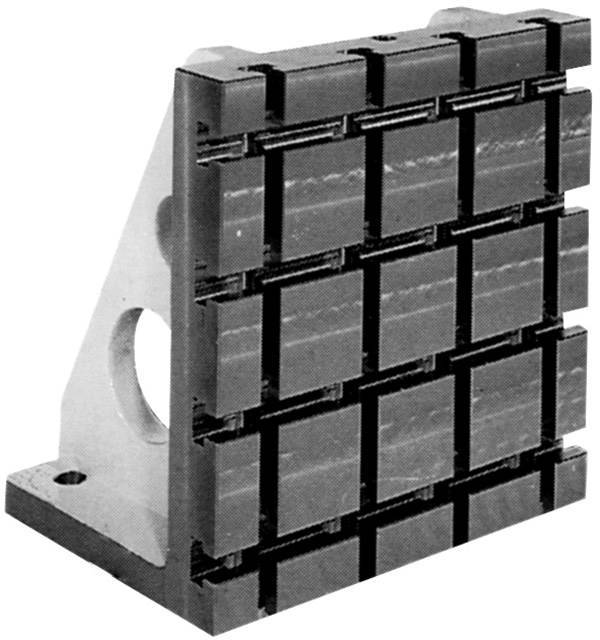

Технология обработки задает различные варианты расположения обрабатываемой детали. С этой целью выбирают:

- Одноповоротное устройство. Две основные части – основание, магнитная часть;

- Двухповоротная плита. Три составляющих – нижнее основание, средняя поворотная плита, магнитный удерживающий лист;

- Магнитный стол. Электромагнит различных размеров;

- Угол. Модифицированный магнитный стол из 2 поверхностей под заданным углом. Одна плоскость магнитная, другая – упорная.

Плиты магнитные

Плиты магнитные – это оснастка металлорежущих станков, применяемая для точной фиксации деталей и заготовок при обработке режущими инструментами.

Действие плит основано на свойствах магнитного поля притягивать черные металлы и прочно удерживать в требуемом положении.

Соответственно от тисков и других типов фиксаторов их отличает отсутствие механического приложения сил к поверхностям заготовки, что исключает вероятность деформации и прочих повреждений.

Сфера применения

Магнитные плиты применяются при обработке металлов на станках различного типа.

В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение.

Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах.

Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия. . Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия.

Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия.

Основные виды и параметры

В зависимости от способа фиксации существует два основных типа плит – магнитные и электромагнитные. В последних прижимное усилие создают две группы катушек формирующих электромагнитное поле.

Магнитные конструктивно схожи с электромагнитными и также имеют две группы магнитов с различной полярностью. Но магнитное усилие действует постоянно и в нерабочем положение ему препятствует блоки из немагнитного материала.

После установки детали блоки смещаются, и деталь фиксируется на рабочей поверхности.

Основные параметры оснастки:

- Габаритные размеры и масса. Размер варьируется в пределах от 100х250 мм до 320х1000 мм.

- Прижимающее усилие. Как правило, данный параметр находится в пределах от 50 до 120 Н/см².

- Расстояние между полюсами магнитов или катушек. От этого зависит минимальный размер обрабатываемой заготовки.

Особенности конструкции и эксплуатации

Основой конструкции магнитной плиты являются магнитные блоки и корпус изделия. Блоки могут быть подвижными и стационарными, что определяет возможность изменения расстояния между полюсами магнита. Они состоят из металлических пластин, внутри которых расположены керамические магниты. Остальное пространство заполнено материалом не имеющим магнитных свойств.

Для перемещения магнитных блоков внутри корпуса расположен специальный эксцентриковый механизм. Для управления перемещением магнитов есть рукоять. Блок управления плитой расположен в электрошкафу. Он регулирует частотность для прижима детали.

Помимо этого мощные плиты оснащены и блоком управления размагничивания, который посылает обратные кратковременные импульсы и снимает остаточное намагничивание.

В противном случае, особенно если обрабатывается небольшая по площади деталь, после отключения электромагнита её очень сложно оторвать от поверхности.

Отметим следующие особенности эксплуатации электромагнитных плит:

- Возможность изменения геометрии заготовки под действием электромагнитных сил. Это необходимо учесть перед обработкой изделий, предельно аккуратно снимать и устанавливать деталь.

- При активации электромагнитов происходит нагрев поверхности плиты и заготовки. При сильном перегреве возможен выход из строя плиты и изменение свойств металла детали. Это необходимо учесть при эксплуатации оборудования.

- Со временем возможна шлифовка поверхности плиты с восстановлением её первоначальных значений шероховатости или подогнать под особенности обрабатываемых деталей.

Действующие ГОСТы

Технические условия производства плит магнитных общего назначения регулирует ГОСТ 16528-87. В нём установлены основные параметры плит с различным типом управления. Также действуют и другие отраслевые и государственные стандарты.

Порядок работы и техническое обслуживание.

4.1. Магнитную плиту прямоугольную расконсервировать, ознакомиться с паспортом на изделие.

4.2. Разместить плиту магнитную на столе станка или на верстаке.

4.3. При необходимости, поверхность плиты магнитной может быть перешлифована в соответствии с производственными требованиями

4.4. После проверки правильности крепления можно перейти к работе на станке.

4.5. Заготовку из ферромагнитного материала разместить на плите в требуемом положении и повернуть рычаг на 180 градусов. Проверить надежность крепления. После этого можно переходить к обработке заготовки.

4.6. Стружку на магнитной плите, образующуюся при обработке заготовки можно удалить щеткой-сметкой после поворота рукоятки на 180 градусов, и после обратно зафиксировать заготовку, повернув рукоятку плиты.

4.7. По окончании работ повернуть рукоятку и снять заготовку с магнитной плиты.

4.8. Недопустимо воздействие ударной нагрузки на заготовку, закрепленную на магнитной плите, т.к. это приводит к снижению намагниченности отдельных магнитных элементовмагнитной плиты и соответственно к снижению сил притяжения плиты в целом.

4.9. При возникновении грубых забоин на зеркале рабочей поверхности магнитной плиты и вследствие этого, снижения точностных характеристик базирования заготовки, допускается перешлифовка рабочего зеркала плиты магнитной.

4.10. Удельная сила притяжения проверяется испытательным образцом Ø 50 мм и высота 20 мм на расстоянии более 40 мм от всех краев зеркала рабочей поверхности плиты. Допускается в 10% контрольных точек, измеренных по диагонали плиты с шагом 10 мм,

снижения силы притяжения не менее 1,0 кгс/см2.

4.11. При перешлифовке зеркала рабочей поверхности плиты допускается снятие общего припуска не более 5,0 мм. В состоянии поставки зеркало рабочей поверхности плиты и основание предварительно шлифованы. Допуск на шлифовку согласно ТУ 2-024-2773-82 не более 1,5 мм. Окончательная шлифовка производится потребителем на собственном станке.

Технические характеристики.

2.1. В конструкции плиты магнитной прямоугольной использованы постоянные магниты, размещенные в стальной арматуре, которая используется как концентратор магнитной энергии.

Удельная сила притяжения – 80 Н/см2

Усилие переключения – не более 80 Н

2.2. Технические характеристики магнитных прямоугольных плит приводятся в таблице

Таблица — Технические характеристики прямоугольных магнитных плит

| Модель | Ширина, мм | Длина плиты, мм | Длина основания, мм | Высота плиты, мм | Толщина магнитного слоя, мм | Шаг магнитных элементов, мм | Масса, кг |

| Х41100-220 | 100 | 220 | 240 | 40 | 18 | 1+4 | 7 |

| Х41150-400 | 150 | 400 | 420 | 40 | 18 | 1+4 | 19 |

Устройство и принцип работы.

3.1. Плита состоит из трех основных частей: подвижного и неподвижного магнитных блоков и корпуса. Магнитные блоки собраны из стальных пластин, между которыми расположены керамические постоянные магниты. Свободное пространство между стальными пластинами заполнено немагнитным материалом.

Рис. Устройство магнитной плиты

3.2. При включенном состоянии полюсы 2 силового блока лежат на немагнитных элементах 5 корпуса 1, направляя весь магнитный поток магнитов 3 через адаптер 4 и детали 6. при отключенном состоянии полюса 2 расположены под немагнитными прокладками адаптера. В результате магнитный поток имеет новое направление.

3.3. Подвижный магнитный блок расположен внутри корпуса и может смещаться с помощью эксцентрикового волка вправо или влево поворотом рукоятки на 180˚. В выключенном положении совмещаются магнитопроводы с разной полярностью немагнитный поток на рабочей поверхности отсутствует.

По сравнению с электромагнитными плитами и гидро- или пневмoприспособлениями имеют следующие преимущества:

- не требуют подключения к источнику энергии;

- позволяют достигать более высокую точность при обработке заготовок;

- обеспечивают абсолютную надежность крепления;

- сохраняют основные технические параметры в течение всего срока службы на первоначальном уровне;

- не требуют периодического ремонта и технического обслуживания

Классификации сверлильных станков

Габариты станка Для определения оптимального типа сверлильного станка на магнитной подушке необходимо брать во внимание его технические и эксплуатационные качества. Несмотря на относительно небольшие размеры этот вид оборудования может иметь широкий функционал

Не существует общепринятой классификации станков на магнитном основании. Поэтому перед приобретением рекомендуется сделать сравнительный анализ предлагаемых моделей. Определяющим параметром являются условия эксплуатации оборудования. Им должны соответствовать характеристики, которыми обладает магнитный станок.

Исходя из этого условия можно выделить такие параметры оборудования:

- подача сверла – ручная или автоматическая. Второй вариант используется при невозможности вручную осуществлять процесс сверления. Предварительно настраиваются параметры станка с магнитным основанием, а затем после установки на металлоконструкцию программа запускается;

- тип питания электродвигателя – от аккумуляторных батарей или с помощью подключения к электросети;

- функция поворота сверлильной головки относительно заготовки. Это дает возможность формировать сложные сквозные и глухие отверстия.

Помимо этих конструктивных особенностей необходимо учитывать фактические технические характеристики модели. Они определяют не только перечень выполняемых операций, но и их качество.

Виды электромагнитных дрелей

Прижимная сила, которая зависит от объема используемого электромагнита, стартует от 500 кг. Чем толще металл, который нужно обработать, тем выше значение прижимной силы должен иметь инструмент. Часто в металлоконструкции возникает необходимость просверлить отверстие в нижней части. Если делать это обычной дрелью, то понадобится много сил, времени и новых сверл. Благодаря магнитной дрели эту операцию можно выполнить в считанные минуты, предварительно зафиксировав устройство на металлическом основании.

Не пропустите: Классификация и описание дрелей

Это интересно! Важным параметром магнитной дрели является диаметр сверления отверстий. Минимальное его значение для любого аналогичного устройства составляет от 1 мм, а максимум зависит от массивности агрегата.

Максимальный диаметр отверстия, который можно просверлить рассматриваемым инструментом, составляет 150 мм. Для получения такого отверстия понадобятся корончатые сверла для магнитной дрели. Для такого необычного инструмента применяются специальные сверла, оснащенные магнитным захватом на хвостовой их части.

На виды магнитные дрели подразделяются в зависимости от их массовых показателей. Различают следующие виды:

- Ультрамобильные. Масса таких инструментов составляет 10 кг, а применяются исключительно в тех случаях, когда ограничен доступ для установки стационарного устройства

- Мобильные. Их вес составляет от 10 до 14 кг. Популярные модели, которые пользуются спросом при проведении работ на высоте. Их преимуществом является относительно небольшой вес, и высокие показатели прижимной силы

- Среднемобильные. Их вес составляет до 20 кг, и применяются они тогда, когда металлоконструкция имеет большую толщину

- Тяжелые. Вес таких агрегатов достигает 25 кг. Они очень неудобны в транспортировке, но при этом имеют огромный спектр возможностей. К применению таковых инструментов прибегают тогда, когда все вышеперечисленные модификации не справляются с поставленными задачами

Это интересно! Необходимость такого инструмента, как магнитная дрель, в домашних условиях, крайне низкая, если только род вашей деятельности не связан с металлоконструкциями. Просверлить отверстие в металле толщиной до 5 мм можно обыкновенной электрической дрелью со сверлом из высококачественной стали.

Магнитная дрель чем-то напоминает сверлильный станок, но разница лишь в том, что станки являются стационарными, в отличие от рассматриваемых агрегатов. При помощи магнитного агрегата можно обрабатывать и другие материалы, однако главным условием при этом является надежная фиксация инструмента на металлическом основании.

Как устроены плоскошлифовальные станки

Подавляющее большинство деталей, изготовленных из металла, подвергается такой технологической операции, как шлифовка. Для ее выполнения с высокой эффективностью и точностью и применяются станки плоскошлифовальной группы.

Довольно сложный в изготовлении ленточный станок с отличным функционалом

На плоскошлифовальных станках серийных моделей можно обрабатывать как плоские, так и профильные детали. Точность обработки поверхности, которой удается добиться при использовании таких устройств, составляет 0,16 микрон. Конечно, достичь такого результата при обработке на станках, изготовленных своими руками, практически невозможно. Однако даже той точности, которую позволяют получать самодельные станки, вполне достаточно для многих металлических изделий.

Несущим конструктивным элементом станков данной группы (как и любого другого оборудования) является станина. От ее габаритов напрямую зависит, какого размера детали можно обрабатывать на станке

Наиболее распространенным материалом изготовления станин плоскошлифовального оборудования является чугун, так как данный металл за счет своих характеристик отлично гасит вибрации, что особенно важно для устройств подобного назначения

Рабочий стол и органы управления шлифовального станка 3Г71М

Конструктивным элементом плоскошлифовальных станков, на котором фиксируется обрабатываемая заготовка, является рабочий стол, имеющий круглую или прямоугольную форму. Его размеры в зависимости от конкретной модели плоскошлифовального оборудования могут серьезно варьироваться. Обрабатываемые детали на таком рабочем столе могут фиксироваться за счет его намагниченной поверхности либо при помощи специальных зажимных элементов. В процессе обработки рабочий стол совершает возвратно-поступательные и круговые движения.

В плоскошлифовальных станках, выпускаемых серийно, рабочие столы приводятся в движение при помощи гидравлической системы. В оборудовании, собранном своими руками, для этого используют механические передачи.

Шлифовка стальной заготовки, фиксируемой на рабочей поверхности станка с помощью магнитного поля

Важными элементами конструкции плоскошлифовального оборудования, за счет которых обеспечиваются точность и плавность перемещения рабочего стола, являются направляющие. Кроме высокой точности изготовления, направляющие должны обладать исключительной прочностью, так как в процессе практически постоянных перемещений рабочего стола они подвергаются активному износу.

Для достижения высокой точности обработки направляющие должны обеспечить точное, плавное (без рывков) перемещение рабочего стола с минимальным трением соприкасающихся элементов. Именно поэтому для изготовления данных конструктивных элементов используется высокопрочная сталь, которую после изготовления из нее направляющих подвергают закалке.

Вариант изготовления направляющих с использованием уголков и подшипников

Рабочий инструмент плоскошлифовального станка, в качестве которого может использоваться шлифовальный круг или абразивная лента, устанавливается на шпинделе бабки. Вращение рабочему инструменту, за которое отвечает главный электрический двигатель, может передаваться посредством редуктора или ременной передачи.

Для плоскошлифовальных станков, которые делаются своими руками, можно выбрать более простой вариант: подобрать диаметр шлифовального круга таким образом, чтобы его можно было закрепить непосредственно на валу электродвигателя. Это исключит необходимость использования редукторной или ременной передачи.