Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

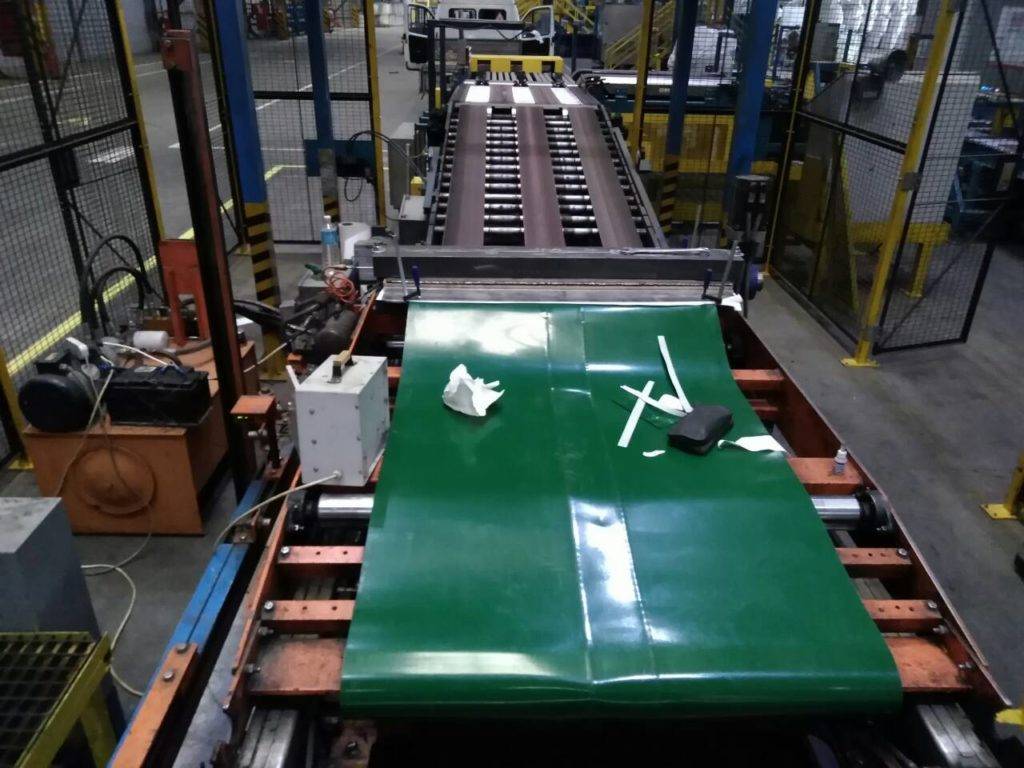

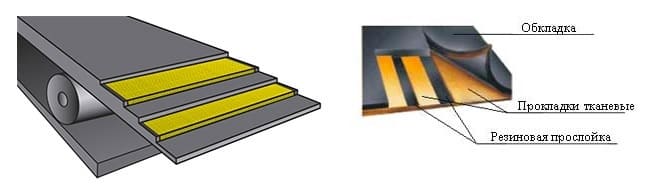

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

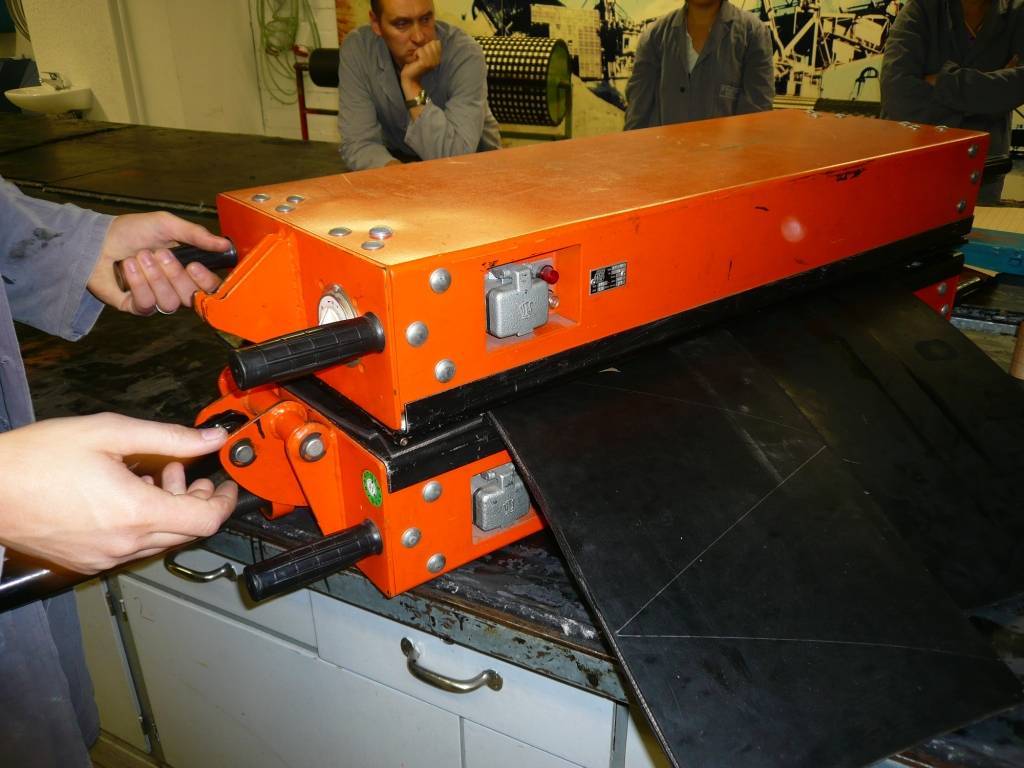

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

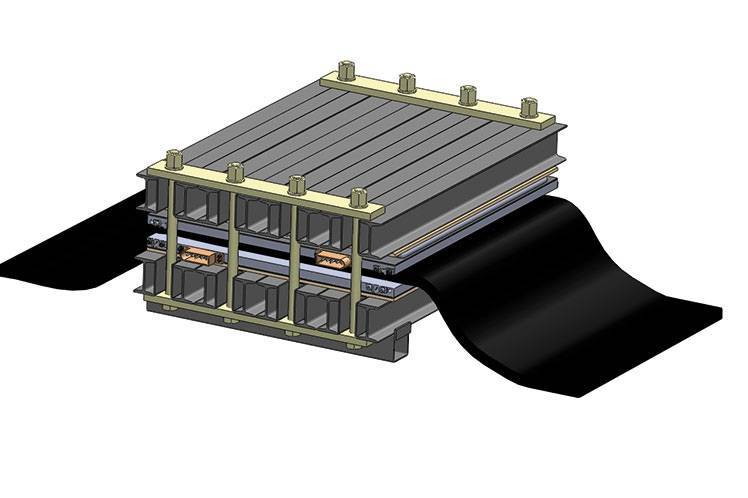

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

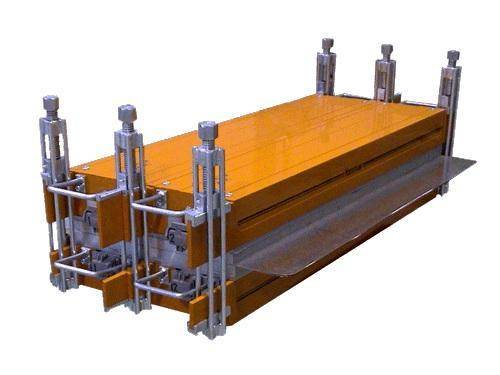

Метод горячей вулканизации

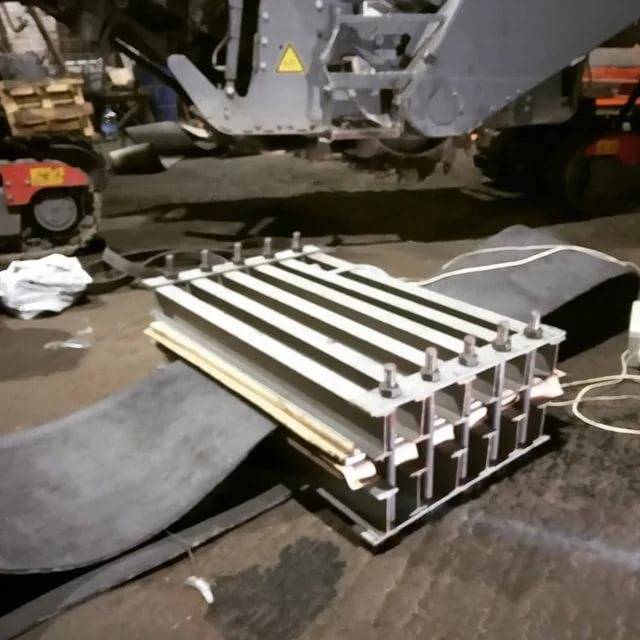

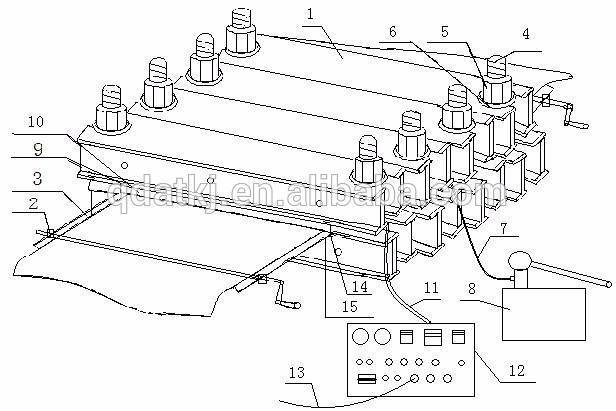

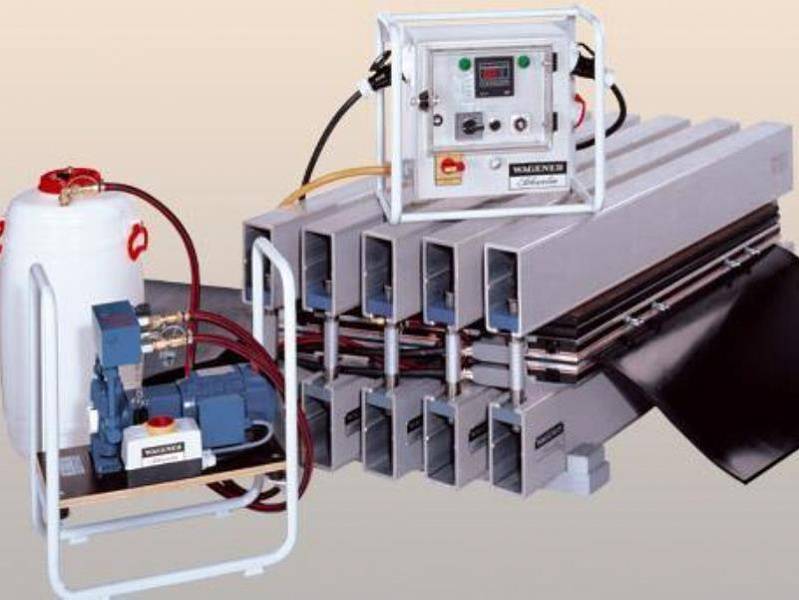

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

Заделка стыковых зазоров

Заделка нижнего стыкового зазора

9. Нижний стыковой зазор смазать клеем и дать просохнуть. Для удобства нанесения клея под ленту вертикально поставить две деревянных распорки около 30 см. Для освещения использовать лампу-переноску. Незадолго до высыхания третьего слоя снять с полосы для стыковых зазоров (прил. 2) защитную пленку и 1 раз промазать клеем. Дать подсохнуть.

Использование специальной стыковочной полосы при заделке нижнего стыкового зазора обязательно. Это связано с изменением геометрии стыка при прохождении через барабан.

10. Наложить накладку для стыковых зазоров и сначала слегка прикатать широким роликом (инстр. 20, прил. 1), а затем узким роликом (инстр. 22, прил. 1) как можно сильнее. В конце прикатать двусторонним накатником.

Заделка верхнего стыкового зазора

11. Полученный верхний стыковой зазор тщательно прикатать накатником. Оставшуюся резину после прикатки отрезать ножом.

Место стыка зашероховать.

12. Возможна заделка верхнего стыкового зазора с использованием стыковочной полосы. В таком случае разделка и приклейка происходит аналогично нижнему стыковому зазору (см. выше).

13. После стыковки ленту на 3 часа оставить в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.

ВАЖНО: гарантированная надежность стыка обеспечивается точным соблюдением технологии

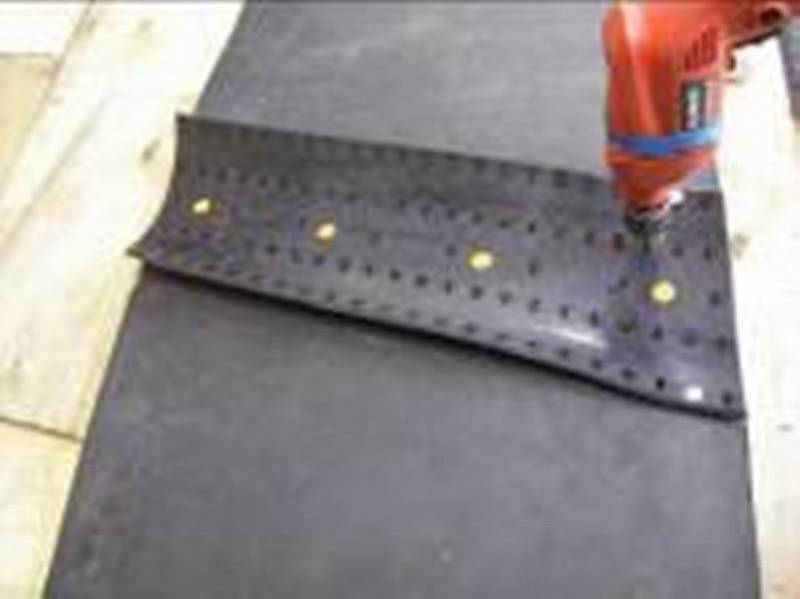

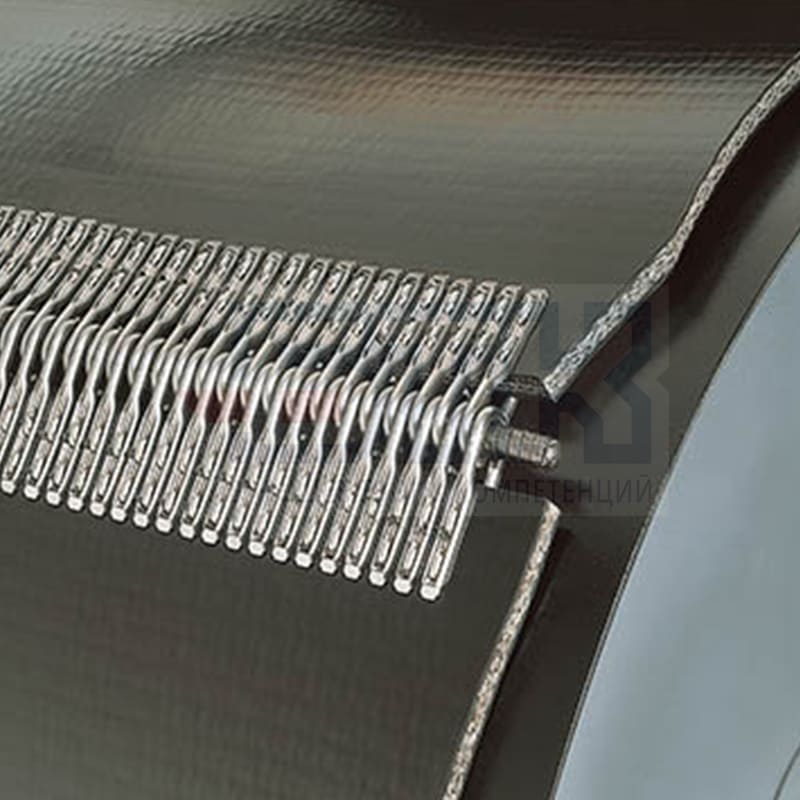

3) Стыковка конвейерных лент механическими соединителями

Благодаря использованию механического способа скрепления лент с помощью замков особой конструкции соединение полотен производится легко, быстро (и в некоторых случаях допускает последующее разъединение и соединение). Несомненным преимуществом этого метода является и то, что не требуется применение специализированного громоздкого оборудования.

Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- неразъемного заклепочного (способного выдерживать очень большие нагрузки) соединения;

- шарнирного заклепочного (используемого обычно для резинотканевых, а также поливинилхлоридных лент) соединения;

- неразъемного болтового (предназначенного для решения задач качественного скрепления транспортирующих лент) соединения;

- шарнирного болтового (применяемого для полотен, движущихся по барабанам) соединения;

- проволочных замков (в частности таких, как «Анкер», чаще всего используемых при восстановлении работоспособности транспортирующего оборудования, эксплуатируемого в сельском хозяйстве, в пищевом производстве, на складах и т. д.);

- скобового крепления (например, типа «Аллигатор», применяемого для слабонагруженных лент)

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

Это интересно: Сверление отверстий — технология, режимы, оборудование, инструмент

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Горячая вулканизация

Преимущества

- Самый прочный способ стыковки. При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 90% от прочности ленты.

- Пуск возможен сразу по окончании работ, в связи с этим уменьшается время простоев производства;

- Температурный режим эксплуатации лент зависит от применяемых стыковочных материалов, ( t° транспортируемого груза до + 200°);

- Возможна стыковка при отрицательных температурах окружающей среды;

- Возможна стыковка при сильной запыленности окружающей среды;

- Материалы для горячей вулканизации стоят дешевле материалов для холодной вулканизации;

- При разделке конвейерных лент допускаются небольшие погрешности;

- Возможна стыковка резино-троссовых лент;

- Исключает просыпь транспортируемого материала.

Недостатки

- Оборудование для горячей вулканизации является дорогостоящим. Следует учитывать, что нагревательные плиты предназначены для лент определенной ширины, при изменении которой необходимо приобретать дополнительные пресса;

- Горячая вулканизация является самым трудоемким методом стыковки конвейерных лент;

Основные рекомендации

Основное внимание следует обратить на качество пресса:

- контроль температуры по всей нагреваемой поверхности;

- максимальный вес одной составляющей части пресса;

- равномерность распределения давления по всей стыкуемой поверхности

- время охлаждения (разборку пресса начинать при температуре не выше +80 °С)

Это интересно: Столяр-краснодеревщик и его профессиональные обязанности — особенности, преимущества, обучение

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Основные эксплуатационного правила конвейерных лент

При рассмотрении того, как объединить транспортерную ленту напомним, что основные эксплуатационного правила обязаны быть регламентированы документацией в техническом плане. Также в большинстве случаев проходит сшивка транспортерной ленты. Главными нюансами назовем следующее:

Выбираемый вид изделия должен соответствовать к условиям использования. Для этого применяется специализированная таблица. Если работа происходит в тяжёлых условиях, то проходит установка оборудования, которое уменьшает ударную и другу нагрузку. При эксплуатировании проводится надзор. Он должен фиксироваться должным образом. Учет работы рабочего полотна проходит при оформлении журнала в согласии с принятым стандартами. При соединении некоторых резинотканевых лент применяется специализированная резина, а еще клеевой состав

Они могут держать большую нагрузку при эксплуатировании

На момент эксплуатации уделяют внимание тому, какая температура поверхности. Для измерений применяется специализированное измерительное устройство

Грамотная эксплуатация дает возможность значительно продлить срок их эксплуатации изделия. При допущении ошибок есть вероятность того, что лента деформируется.

Металлические сетки для печей

В случаях применения конвейерных сеток в печах, например, в закалочных печах, в печах для выпечки хлебобулочных изделий, сушильных печах, применяются сетки с особым так называемым печным типом плетения с использованием специальных термостойких проволок. Наиболее термостойкие стали, используемые в печных сетках, – это стали с высоким содержанием никеля и хрома, рабочая температура таких сеток доходит до 600 град и более. При использовании низких температур вполне работоспособны более дешевые нержавеющие стали. В случаях применения сеток в печах из простых углеродистых сталей не надлежит их использовать при температурном режиме выше 300 град., так к как резко ухудшаются прочностные свойства сетки и увеличивается ее ползучесть (то есть сетчатая лента удлиняется).

О выборе конструктива конвейера. транспортера

Для решения многих задач при транспортировании следует изначально определиться с назначением конвейера, его прочностных свойств, веса полезного груза на конвейере, тип полезного груза (сыпучий, штучный и пр.), трассы конвейера (прямой наклонный ломаный изогнутый), наличие загрузочных бункеров, лотков, склизов и пр. Исходя из конструктива необходимо остановиться на оптимальном выборе рамы конвейера. Она может быть: сварная из металлопроката (уголок, профильная труба, двутавр и пр.), либо гнутая из листового материала- сталь нержавеющая, сталь конструкционная толщиной от 0,8 мм и толще в зависимости от необходимой жесткости.

Состав стык-пакетов для конвейерных лент

| № | Наименование | Ленты шириной 650-1000 мм | Ленты шириной 650-1000 мм | ||||||

| Стандарт | Премиум | Стандарт | Премиум | ||||||

| кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | ||

| 1 | Инструкция по стыковке лент | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

| 2 | Клей У-425 для ремонта и стыковки лент | 3 | л | 3 | л | 6 | л | 6 | л |

| 3 | Отвердитель – Лейканат | — | — | 100 | мл | — | — | 200 | мл |

| 4 | БР-2 «НЕФРАС» для обезжиривания поверхностей, предназначенных для вулканизации | 500 | мл | 500 | мл | 1000 | мл | 1000 | мл |

| 5 | Прослоечная резина | 1,5 | м² | 1,5 | м² | 3,0 | м² | 3,0 | м² |

| 6 | Обкладочная резина | 0,4 | м² | 0,4 | м² | 1 | м² | 1 | м² |

| 7 | Перчатки 5-нитей | — | — | 2 | пар | — | — | 2 | пар |

| 8 | Стальной нож со сменным лезвием 18 мм | — | — | 1 | шт | — | — | 1 | шт |

| 9 | Кисть с коротким ворсом 63 мм | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

Неметаллические крепления

Плоские и плотные стыки могут быть достигнуты использованием прецизионных устойчивых к коррозии пластиковых или резинотканевых вариантов застёжки. Такой способ стыковки рекомендуется для звеньев из полихлорвинила или полиуретана, которые используют при производстве пищевых продуктов, упаковке и транспортировке лёгких деталей.

Неметаллические застёжки сочетают в себе удобство и экономичность шарнирных механических соединений с преимуществами неметаллических деталей. В частности, неметаллический крепёж не оставляет следов, не истирает ленту, экологически безопасен. Такое сочетание свойств делает неметаллические крепления жизнеспособной альтернативой бесконечному сращиванию конвейерных лент, работающих рядом с маркирующими сканерами.

На практике применяются два варианта неметаллических соединений — пластиковые заклёпки и пластиковые спиральные застёжки.

Пластиковая заклёпка образует неметаллический стык, оформляемый переносным установочным инструментом. При монтаже необходимо проделать отверстия в ленте и зафиксировать заклёпки в отверстиях. Для лент с низким натяжением (до 10…12 кН/м), толщина которых не превышает 3,2 мм, можно использовать магнитные застёжки. Минимальный диаметр шкива – 38…40 мм.

Пластиковая спиральная застёжка характеризуется низким профилем и возможностью работы со шкивами диаметром от 13 мм. Шарнирные стыки, состоящие из двух закреплённых концов ленты, соединяются шарнирным пальцем. Для звеньев, требующих частого снятия, например, при регулярной дезинфекции пищевых продуктов, шарнирное соединение поможет уменьшить время простоя конвейера простоя благодаря низкой трудоёмкости обслуживания.

Как объединить транспортерную ленту холодным способом

Проходит стыковка лент конвейерных часто при использовании метода холодной вулканизации. Связывают это с тем, что технология очень проста, впрочем крепость получаемого контакта при ее использовании уменьшается на 25%. Холодная вулканизирование конвейерных лент отличается следующими хорошими качествами:

- Во многих случаях не необходимо проводить снятие ленты с конвейерного механизма.

- Для проведения аналогичной технологии не требуется подавать напряжение 380В. Благодаря этому уменьшаются расходы, а еще значительно упрощается процедура.

- Работа по стыковке изделия может проходит даже на маленьком пространстве. По мимо этого, степень огнеопасности помещения может быть довольно высокой.

- Довольно большая скорость проводимого ремонта. Как говорит практика, уже после пару часов может восстанавливаться работа устройства.

Стыковка конвейерных лент при использовании холодной технологии также отличается достаточно достаточным количеством минусов, к которым можно отнести следующее:

- Такая работа может проходит исключительно при температуре воздуха не менее 5 градусов по Цельсию.

- Нельзя проводить технологию холодной вулканизации при большой влажности и сильном запылении внешней среды.

Не обращая внимания на достаточное упрощение технологии приклеивания конвейерных лент благодаря использованию специализированных клеящих составов, проводить ее могут исключительно профессионалы. Ошибки которые появились становятся основой разрыва крепежа даже при небольшой нагрузке.

Как склеить транспортерную ленту

Процедура состыковки свободных концов конвейерной ленты изначально предполагает наличие опыта и квалификации у сотрудников, занятых на выполнении данной операции.

Стыковка ленты — очень трудоемкая операция, поэтому для выполнения данного действия потребуется несколько специалистов, понимающих, как правильно сшить транспортерную ленту

и в совершенстве владеющих необходимым инструментом.

Строгие требования к подбору персонала должны выполняться неукоснительно.

Такое отношение помогает избежать опасности возникновения травмы и простоев производства, связанных с возникновением брака в качестве стыкования ленты для транспортирующего оборудования

Механическая состыковка ленты конвейера

Предлагаемый метод позволяет соединять резинотканевые и ПВХ ленты, используемые для конвейерной доставки.

Применение данной технологии дает возможность минимизировать площадь стыка, что приводит к экономии на затратах при покупке ленты. Подготовительные работы и время операции занимает минимальное время.

Команда из двух профессиональных рабочих (которые знают, как сшить транспортерную ленту) справляется с поставленной задачей в течение 30 мин.

Для стыковки используется шарнирное соединение, которое является разъемным, что значительно упрощает монтажно-демонтажные работы, производимые с лентой. Такой способ стыковки не изменяет толщину.

Это позволяет ленте без проблем проходить сквозь очистные механизмы.

Использование механического способа соединения является практически не заменимым в аварийных ситуациях на ответственных производствах: металлургии, горной промышленности, строительстве.

Склеивание конвейерной ленты методом горячей вулканизации

Метод соединения транспортерной ленты при помощи горячей вулканизации является наиболее надежным из всех имеющихся в настоящее время. Применяется на производствах, которые используют теплостойкие или резинотросовые ленты для ленточных конвейеров.

Данный способ имеет следующие преимущества:

- повышенную прочность соединения;

- возможность проводить стыковочные работы при минусовых температурах окружающего воздуха;

- для выполнения работ применяются материалы с низкой стоимостью;

- допускается неточность при разделке ленты;

- есть возможность стыковать резинотросовые изделия.

Важно! Горячую вулканизацию транспортерных лент запрещено применять в следующих условиях:

- при повышенном содержании пыли в окружающей среде;

- влажности более 80%.

Методы стыковки транспортерных (конвейерных) лент

Существует три способа стыковки конвейерных (транспортерных) лент:

- стыковка конвейерных (транспортерных) лент методом горячей вулканизации,

- стыковка конвейерных (транспортерных) лент методом холодной вулканизации,

- стыковка конвейерных (транспортерных) лент с помощью механических соединителей.

У каждого из методов существуют свои достоинства и недостатки. При стыковке одним из способов прочность соединения конвейерной ленты напрямую зависит от профессионализма персонала, выполняющего работы, соблюдения нормативов работ при разделке концов конвейерной ленты, сборке стыка и от качества применяемых при стыковке материалов. Стыковка транспортерных и конвейерных лент методом горячей вулканизации.

Горячая вулканизация конвейерной (транспортерной) ленты

Для предприятий и производств, использующих теплостойкие конвейерные (транспортерные) ленты, наилучшим и предпочтительным вариантом является стыковка лент с использованием вулканизационных прессов. Горячая вулканизация транспортерных лент, преимуществами данного метода являются долговечность и высокая ходимость ленты со стыком, выполненным методом горячей вулканизации. Она сопоставима со сроком действия самой ленты. При стыковке с соблюдением вех требований технологии и высоком качестве стыковочных материалов прочность стыка составляет около 98% от прочности самой ленты. Недостатками данного метода являются необходимость иметь довольно дорогой вулканизационный пресс, неразъемность соединения. длительность и трудоемкость процесса.

Металлические пищевые сетки

Используются для охлаждения, сушки, технологических нужд, например, для глазировки шоколадом, шоковой заморозки и пр. 1. в кондитерском производстве используются, как правило, нержавеющие сетки с пищевым допуском, допускающие прямой контакт с продуктами питания, например, сетка глазировочная используется при глазировке конфет, булочных изделий и прочих шоколадом или шоколадной глазурью в виде расплава. 2. в рыбном пр-ве используется сетки нержавеющие с пищевым допуском в случаях шоковой заморозки п/ф-тов, а также рыбных изделий, при намораживании защитного слоея льда, так называемой глазировки водными растворами 3. мясная промышленность, как правило, использует сетки в скороморозильных агрегатах для заморозки котлет пельменей блинов с начинкой и пр. 4. В упаковочном оборудовании используются сетки для групповой упаковки термоусадочными пленками в специальных термоусадочных автоматах

Правила резки

Ламинированная ДСП изготавливается из отходов от пиломатериалов лиственных и хвойных пород, при этом плита обладает легкостью и применяется для изготовления мебельных конструкций. Большинство домашних мастеров-мебельщиков отдают предпочтение ламинированной древесно-стружечной плите при выборе сырья для изготовления мебели. Этот материал относительно недорогой, и в торговых точках всегда имеется большое разнообразие цветов и фактур на выбор. Сложность в работе с ЛДСП заключается в том, что отпилить часть листа нужного размера бывает очень сложно из-за того, что хрупкий ламинированный слой создает в месте пиления трещины и сколы. Справиться с этой задачей помогает знание некоторых приемов, используемых в работе.

Чтобы разрезать ламинированную древесно-стружечную плиту, необходимо вооружиться пилой с мелкими зубчиками.

Причем чем они мельче и чаще будут расположены на полотне инструмента, тем чище и ровнее получится готовый срез ламинированного материала.

Для аккуратного и качественного выполнения распиловочных работ необходимо действовать в определенной последовательности.

- На листе ЛДСП необходимо наметить леску распила, куда плотно приклеить бумажную клейкую полоску. Лента не даст возможности зубцам пилы раздробить слой ламинации во время выполнения процесса пиления.

- С помощью шила или лезвия ножа по косильной лески распила проводят канавку с углублением. Таким образом, мы заранее прорезаем тонкий слой ламинации, упрощая себе задачу во время пиления. Двигаясь по этой канавке, полотно пилящего инструмента будет совершать движения по касательной плоскости, разрезая при этом глубокие слои древесно-стружечного материала.

- Выполняя распил, рекомендуется держать полотно пилы под острым углом относительно рабочей плоскости плиты.

- Если работа по распиловке будет выполняться с применением электрического инструмента, скорость подачи режущего полотна должна быть минимальной, чтобы пилка не могла вибрировать и сгибаться.

- После того как будет выполнено отпиливание, срез заготовки необходимо обработать сначала с помощью напильника, а затем с применением наждачной бумаги. Срез нужно обрабатывать движениями от центра к краю заготовки.

Чтобы защитить место среза на заготовке от дальнейших появлений сколов или трещин, его закрывают, накладывая клеевую ленту из меламина, либо закрепляют торцевые канты, которые могут иметь Т-образный или С-образный внешний вид.

После такой декоративной маскировки не только улучшается внешний вид плиты, но и повышается срок службы материала.

Склеивание конвейерной ленты методом горячей вулканизации

Метод соединения транспортерной ленты при помощи горячей вулканизации является наиболее надежным из всех имеющихся в настоящее время. Применяется на производствах, которые используют теплостойкие или резинотросовые ленты для ленточных конвейеров.

Данный способ имеет следующие преимущества:

Важно! Горячую вулканизацию транспортерных лент запрещено применять в следующих условиях: