Роботы для внутритрубной диагностики

Для путешествий внутри трубы в потоке транспортируемой среды или под давлением воздуха/газа часто применяются различные снаряды: измерительные, вихретоковые, магнитные, ультразвуковые. Но такие снаряды не относятся к нашей теме — роботизированным комплексам. Для того чтобы стать роботом нужно проявить активность и автономность. Хорошим примером такого шустрого «парня» является «Сканер-дефектоскоп А2072».

Робот для внутритрубной диагностики А2072

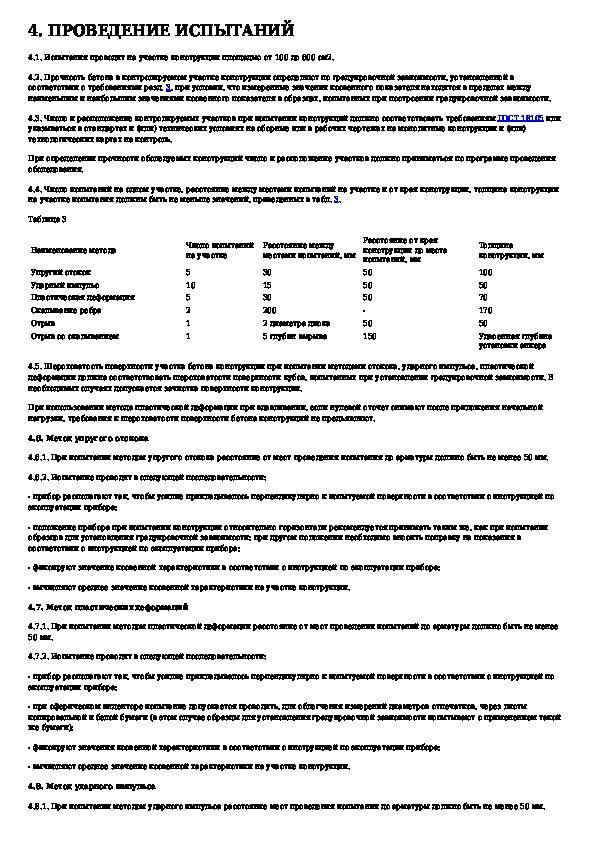

Решенные технологические задачи для такого робота:

Связь на основе WiFi, обеспечивающая расстояние передачи свыше 1 километра

Магнитные колеса-редукторы (усилие отрыва от ферромагнитной поверхности 60 кг ) позволяют пробираться в тройники, зависать в потолочном положении

LiFe полимерные аккумуляторы емкостью 200 Вт*ч, обеспечивают до 8 часов автономной работы

3-х осевой МЭМС-инклинометр фиксирует угловое положение (погрешность измерения ± 0,1 градус), что позволяет реализовать функции трассировки пройденного участка и автоматическое управление движением

Блок ультразвукового контроля построен на базе преобразователей с сухим точечным контактом, то есть не нужно тащить с собой контактную жидкость. Низкая чувствительность таких датчиков компенсируется тем, что используется решетка из 32 элементов, работающих совместно

Конечно присутствует телекамера с подсветкой для поиска посторонних предметах в трубах (чего там только не бывает!) и выявления больших дефектов

Как приятная добавка — датчик метана на борту

Еще одно семейство роботов российской разработки применяется в том числе в России, Франции и США, согласимся это не такой частый случай. Это разработки ТДК-400-М-Л, RODIS-8.

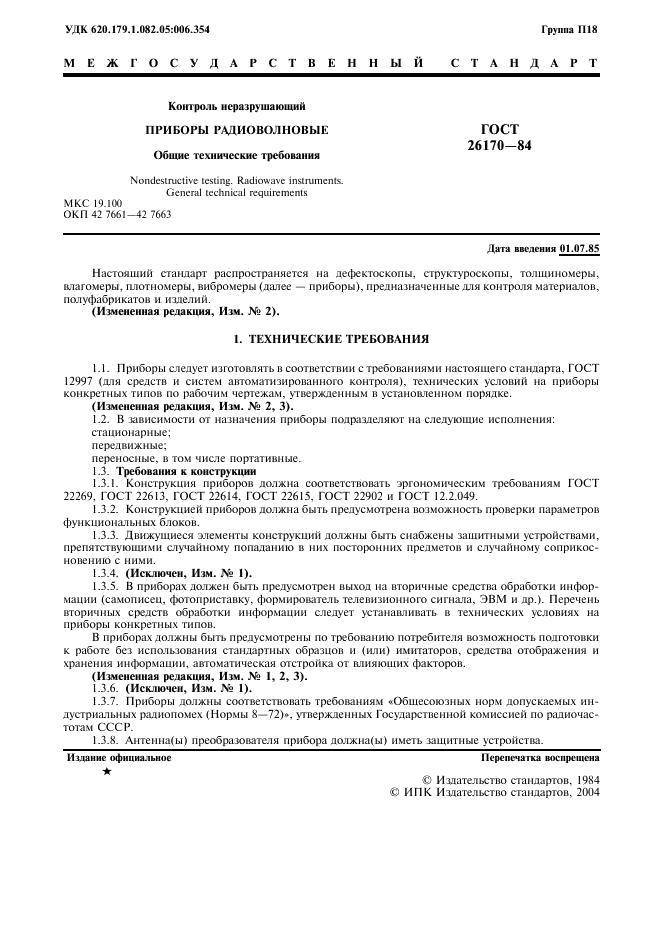

Внутритрубный робот ТДК-400-М-Л на гусеничном ходу

Особенности этих роботов:

в зависимости от исполнения пролезают в трубопроводы Ду200-Ду1400

перемещение идёт на гусеничном ходу враспор

всё-таки питаются по кабелю длиной до 550 м, зато гарантировано будут извлечены из трубы в случае необходимости

Системы для телеинспекции трубопроводов Sigma с манипуляторами Р150 и Р200К позволяют проводить телевизионный контроль, измерение деформации, отслеживание трассы труб внутренним диаметром от 150 мм.

Их особенности:

Дополнительная камера заднего вида

Устройство намотки кабеля, синхронизированное с движением робота

Защита от опрокидывания

Манипуляторы Р150 и Р200К

Задача внутритрубной диагностики автономными роботами весьма актуальна — в России десятки тысяч километров трубопроводов, которые не могут быть проконтролированы традиционными внутритрубными снарядами. Как говорят медики, не бывает здоровых, бывают недообследованные.

Какие выявляет дефекты

Главным источником информации теплового контроля является температурное поле проверяемой поверхности, отражающее процессы теплопередачи, характеристики которых зависят от наличия внутренних и наружных повреждений:

- Пористость

- Трещины

- Пустоты

- Литейные дефекты (непровары, скрытые раковины)

- Инородные включения

- Локальные перегревы

- Отклонения физических параметров от нормативов

Основанный на взаимодействии теплового поля объекта с чувствительными термодинамическими элементами, ТК позволяет выявлять разрушения на поверхностях, разделяющих тепло и холод:

- Стены и кровли строений

- Корпуса холодильников

- Функционирующие двигатели

- Прочие объекты с переходными тепловыми процессами

У метода много плюсов, таких как дистанционность, универсальность, точность, оперативная обработка информации и возможность комбинирования с другими разновидностями НК.

Рекомендации

Библиография

- ASTM International, ASTM Volume 03.03 Неразрушающий контроль

ASTM E1316-13a: «Стандартная терминология неразрушающего контроля» (2013 г.)

- ASNT, Руководство по неразрушающему контролю

- Брей, Д.Е. и Р.К. Стэнли, 1997, Неразрушающая оценка: инструмент для проектирования, производства и обслуживания ; CRC Press, 1996.

- Шарль Хелье (2003). Справочник по неразрушающей оценке . Макгроу-Хилл. ISBN 978-0-07-028121-9.

- Шулл П.Дж., Неразрушающая оценка: теория, методы и приложения , Marcel Dekker Inc., 2002.

- EN 1330: Неразрушающий контроль. Терминология . Девять частей. Части 5 и 6 заменены эквивалентными стандартами ISO.

- EN 1330-1: Неразрушающий контроль. Терминология. Список общих условий (1998 г.)

- EN 1330-2: Неразрушающий контроль. Терминология. Общие термины для методов неразрушающего контроля (1998 г.)

- EN 1330-3: Неразрушающий контроль. Терминология. Термины, используемые в промышленных радиографических испытаниях (1997 г.)

- EN 1330-4: Неразрушающий контроль. Терминология. Термины, используемые в ультразвуковом контроле (2010 г.)

- EN 1330-7: Неразрушающий контроль. Терминология. Термины, используемые при испытании магнитных частиц (2005 г.)

- EN 1330-8: Неразрушающий контроль. Терминология. Термины, используемые при испытании на герметичность (1998 г.)

- EN 1330-9: Неразрушающий контроль. Терминология. Термины, используемые при акустико-эмиссионных испытаниях (2009 г.)

- EN 1330-10: Неразрушающий контроль. Терминология. Термины, используемые в визуальном тестировании (2003 г.)

- EN 1330-11: Неразрушающий контроль. Терминология. Термины, используемые в дифракции рентгеновских лучей на поликристаллических и аморфных материалах (2007 г.)

- ISO 12706: Неразрушающий контроль. Пенетрантное тестирование. Словарь (2009)

- ISO 12718: Неразрушающий контроль. Вихретоковый контроль. Словарь (2008)

Какие отклонения выявляет радиографический контроль?

Главная задача любой разновидности НК – выявление деформаций и повреждений. Радиографический метод позволяет определять отклонения сварных швов и стыков труб, находящихся на поверхности, а также возникающих внутри контролируемого объекта.

- Посторонние включения (вольфрамовые, окисные, шлаковые)

- Трещины, поры, непровары, подрезы

- Вогнутые и выпуклые корневые деформации шва в труднодоступных местах

- Излишки наплавленного металла

- Коррозийные изъяны с геометрическими нарушениями (язвы, питтинги)

Но применение оборудования РК небезгранично, зависит от класса чувствительности и не позволяет выявлять:

- Изъяны, величина раскрытия которых ниже стандартных значений

- Дефекты, чья плоскость раскрытия не совпадает с направлением просвечивания

- Включения и геометрические отклонения, изображения которых на снимках совпадают со сторонними элементами, сварными углами и перепадами

Допустимые габариты изъянов на объектах контроля отражаются в технической документации (чертежи, ТУ), а при отсутствии определяются ГОСТом 23055-78.

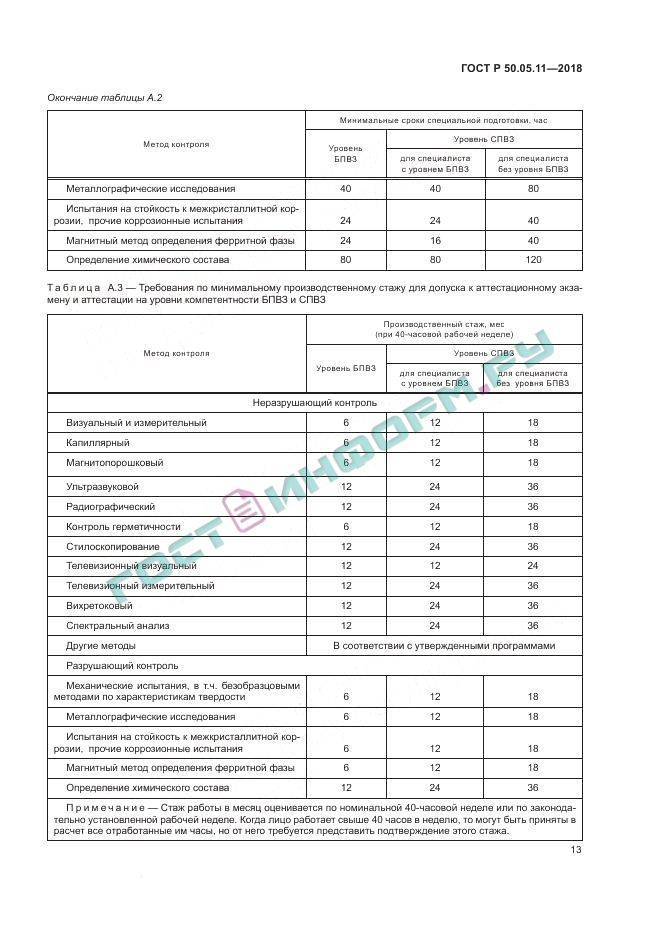

Обучение и аттестация дефектоскопистов

Аттестация специалистов в области неразрушающего контроля проводится в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по определенным видам неразрушающего контроля. Аттестация проводится в соответствии с правилами Госгортехнадзора по аттестации персонала в области неразрушающего контроля СДАНК-02-2020.

Аттестацию и переаттестацию персонала в сфере неразрушающего контроля проводят независимые органы по аттестации (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала ОАО «НИКИМТ-Атомстрой». В соответствии с выданным свидетельством № 09-16 от 20.06.2019 экзаменационный центр НТЦ Эксперт имеет право аттестации персонала на I и II квалификационные уровни по следующим областям:

|

|

Основная информация по обучению и аттестации дефектоскопистов содержится в следующих разделах:

- Стоимость и график аттестации дефектоскопистов

- Частые вопросы по аттестации дефектоскопистов

- Бланк заявки и перечень документов для аттестации учащихся

- Заявление о беспристрастности

- Порядок подачи жалоб

- Порядок подачи апелляций

- Кодекс этики специалистов

- СДАНК-02-2020 – Правила аттестации персонала в области неразрушающего контроля

- Статьи по обучению специалистов и аттестации лабораторий неразрушающего контроля

- Требования к подготовке и производственному опыту специалистов

- Дополнительное профессиональное образование по НК

- Нормативы и методические материалы для подготовки к аттестации специалистов НК

- Онлайн тестирование по основным методам НК

Обучение и сертификация (первичная, продление, расширение) специалистов неразрушающего контроля (дефектоскопистов, контролеров) в городах: Москва, Санкт-Петербург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и в других городах РФ, кроме того, в Республике Крым.

6 Подготовка и проведение контроля

– подготовку объекта контроля к операциям контроля;

– проверку работоспособности аппаратуры;

• выбор условий контроля.

6.2 Подготовка контролируемого объекта к операциям контроля должна производиться в следующей последовательности:

• до начала проведения контроля с поверхности объекта контроля удаляют частицы или загрязнения. мешающие проведению контроля:

– определяют границы контролируемого участка и характер возможных дефектов.

6.3 Проверка работоспособности аппаратуры должна производиться в соответствии с эксплуатационной документацией.

6.4 Выбор условий контроля должен сводиться к обеспечению нормальных условий освещенности контролируемого объекта, установлению требуемого режима работы и взаимного расположения объекта контроля и аппаратуры.

6.5 Операции контроля должны производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в эксплуатационной документации.

6.6 Контроль объектов должен осуществляться е соответствии с методикой контроля на конкретные типы аппаратуры и объекта и включать в себя следующие операции:

■ установку объекта контроля и аппаратуры в требуемое положение;

– введение объекта в режим контроля (освещение, требуемое расстояние до объекта, устранение вибрации и т.п.);

• наблюдение и (или) измерение контролируемого параметра;

– контроль качества объекта посредством сравнения его с контрольным образцом;

– обработку и оформление результатов.

6.7 Методика (порядок, процедура) контроля должна разрабатываться предприятием—изготовителем объектов контроля и утверждаться в установленном порядке.

6.8 Нормы освещенности поверхности объекта при визуальном контроле (невооруженным глазом) в зависимости от контраста дефекта с фоном и его размера, а также чувствительности аппаратуры приведены в приложении Б. Параметры источника излучения (интенсивность, спектр, поляризация, пространственно-временное распределение интенсивности, степень когерентности) следует выбирать так. чтобы обеспечить максимальное отношение сигнал/шум сигнала (или изображения).

6.9 Схема контроля зависит от размера и формы объекта и выбирается с учетом оптимальных условий выявляемое конкретного типа дефектов.

6.10 Дополнительно к требованиям, установленным в общей части настоящего стандарта, в методике контроля должна содержаться следующая информация:

– описание контролируемых изделий;

• нормативная и техническая документация:

– квалификация и сертификация персонала, проводящего контроль;

– состояние объекта контроля;

• область контроля;

– подготовка объекта контроля;

– описание используемого оборудования;

• окружающие условия;

– параметры настройки и проверки;

– описание и порядок операций контроля;

• характеристики дефектов;

• критерии приемки;

-содержание протокола контроля.

В качестве процедуры контроля может выступать стандарт на продукцию или стандарт, описывающий специфические методы контроля, если он является достаточным для проведения контроля.

Устройства электрического НК

Электроизмерительные приборы регулируются ГОСТ 25315-82, которым предусматривается применение:

- Электрических преобразователей, конструктивно зависимых от агрегатного состояния контролируемой среды. При наиболее сложном жидком или газообразном состоянии выбор устройства осуществляется в соответствии с такими критериями, как его пропускная способность и характер взаимодействия среды с электродами.

- Измерители состава и структуроскопы применяются для определения состава и структуры проверяемого материала по значениям диэлектрической проницаемости, коэффициенту или тангенсу угла потерь.

- Электропотенциальные приборы, основанные на измерении разности потенциалов на проверяемом участке, когда через него пропускается ток, они применяются для измерения поверхностных пустот и трещин глубиной до 120 мм.

- Термоэлектрические устройства, используемые в сортировке изделий по маркам стали, экспресс-анализе металлов в процессе плавки или в слитках, измерении толщины гальванического покрытия, изучении механизмов усталости металлов.

- Электроискровые, электростатические и трибоэлектрические дефектоскопы, контролирующие сплошности диэлектрических материалов и покрытий трубопроводов.

О чем пойдёт речь и какую задачу ставлю

В этой статье я решил ограничиться тем что указано в заголовке: а именно рассказом про роботизированные системы российского производства, применяемые в практике неразрушающего контроля.

Под российской системой я подразумеваю оборудование, которое разработано, собрано и применяется почти всегда в России

Под роботизированной системой я понимаю систему, у которой есть два или более программно управляемых привода, предназначенных для перемещения датчиков относительно объекта контроля или наоборот (по ГОСТ Р ИСО 8373-2014)

Под неразрушающим контролем имеем в виду метод контроля, при котором не нарушается пригодность объекта. Неразрушающий контроль обязателен при производстве и эксплуатации опасных промышленных объектов: трубопроводов, сосудов, транспорта и сооружений. Ограничимся здесь ультразвуковым, вихретоковым и телевизионным видами контроля, не вдаваясь в детали.

Задача, которую я себе ставлю — рассказать всем интересующимся об отечественных разработках в роботизации неразрушающего контроля. О кейсах и фичах, которые уже внедрены или будут решены в будущем.

Почему я могу писать об этом — я 20+ лет участвую в разработке и эксплуатации подобных систем и накопил достатоно знаний о реальных возможностях оборудования. Технические характеристики и описания я взял по большей части из открытых источников. Личный опыт автора отражен курсивом.

7 Оформление результатов

-дату и время контроля;

– наименование и тип контролируемого объекта, его номер или шифр:

– объем контроля:

– размеры и расположение контролируемых участков на объекте контроля;

– условия проведения контроля:

«методику оптического контроля объекта;

-основные характеристики выявленных дефектов (форму, размер, глубину залегания, расположение или ориентацию относительно базовых осей или поверхностей контроля и др.);

– наименования, типы и серийные номера используемых средств контроля;

– техническую документацию на контроль;

– ГОСТ. ОСТ. РД. по которому проводился контроль и оценка дефектов;

– должность, квалификацию, фамилию, имя. отчество и подпись лица, проводившего контроль.

7.2 При оформлении результатов контроля допускается указывать дополнительные сведения, определяемые спецификой контроля.

Надежность и статистика

Испытания на вероятность обнаружения (POD) являются стандартным способом оценки техники неразрушающего контроля в заданном наборе обстоятельств, например: «Каков POD отсутствия дефектов плавления в сварных швах труб с использованием ручного ультразвукового контроля?» POD обычно увеличивается с размером дефекта. Распространенной ошибкой в тестах POD является предположение, что процент обнаруженных дефектов – это POD, тогда как процент обнаруженных дефектов – это всего лишь первый шаг в анализе. Поскольку количество протестированных дефектов обязательно ограничено (не бесконечно), необходимо использовать статистические методы для определения POD для всех возможных дефектов, помимо ограниченного количества протестированных. Другой распространенной ошибкой в POD-тестах является определение статистических единиц выборки (элементов тестирования) как дефектов, тогда как истинная единица выборки – это элемент, который может содержать или не содержать дефект. Рекомендации по правильному применению статистических методов к испытаниям POD можно найти в Стандартной практике анализа вероятности обнаружения для данных попаданий / промахов ASTM E2862 и Оценка надежности системы неразрушающей оценки MIL-HDBK-1823A из Справочника Министерства обороны США.

Цель аттестация персонала по НК

Установленная законом аттестация персонала в области неразрушающего контроля выполняется, чтобы:

- Подтвердить теоретическую и практическую подготовку специалистов для осуществления одного или нескольких видов НК

- Получить объективную информацию о внутренней структуре изделий и материалов

- Оформлять корректные заключения об исследовании объектов повышенной опасности, строительных и промышленных объектов

Сферы применения полученных знаний

Действующие правила аттестации (ПБ 03-440-02) выполняются специалистами при возведении, монтаже, изготовлении, ремонте технических устройств, зданий и сооружений. Объектами НК могут выступать сооружения, где функционируют:

- Горнорудная техника

- Оборудование нефтяной и газовой промышленности

- Паровые и водогрейные котлы

- Объекты железнодорожного транспорта

- Системы газоснабжения и электроэнергетики

- Аппараты угольной промышленности

- Подъемные сооружения

- Техника металлургической промышленности

- Системы, применяемые на взрывопожароопасных и химически опасных производствах

Уровни квалификации

Персонал проходит подготовку по трем уровням профессиональной квалификации, которые указываются в удостоверении аттестованных специалистов:

- Первый уровень. Позволяет обслуживать технику для НК и составлять отчеты по итогам работ

- Второй уровень. Специалист занимается контролем на опасных объектах и дает заключения

- Третий уровень. Эксперт руководит неразрушающим контролем на всех стадиях его выполнения

Известные события в академическом и промышленном неразрушающем контроле

- 1854 г. Хартфорд, Коннектикут – взрывается котел на заводе Fales and Gray Car, в результате чего 21 человек погибает и 50 тяжело ранены. В течение десятилетия в штате Коннектикут принят закон, требующий ежегодной проверки (в данном случае визуальной) котлов.

- 1880–1920 – Метод обнаружения трещин «Масло и Белизна» используется в железнодорожной промышленности для поиска трещин в тяжелых стальных деталях. (Деталь замачивают в разбавленном масле, затем окрашивают белым слоем, который при высыхании превращается в порошок. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, позволяя обнаружить трещины.) Это было предшественником современных тестов на проницаемость жидкости.

- 1895 – Вильгельм Конрад Рентген открывает то, что сейчас известно как рентгеновские лучи. В своей первой статье он обсуждает возможность обнаружения дефектов.

- 1920 – Доктор Х. Х. Лестер начинает разработку промышленной радиографии металлов.

- 1924 – Лестер использует радиографию для исследования отливок, которые будут установлены на паровой электростанции Boston Edison Company.

- 1926 – Доступен первый электромагнитный вихретоковый прибор для измерения толщины материала.

- 1927-1928 – Система магнитной индукции для обнаружения дефектов железнодорожных путей, разработанная доктором Элмером Сперри и Х.С. Дрейком.

- 1929 – Первые методы и оборудование с использованием магнитных частиц (А. В. ДеФорест и Ф. Б. Доан).

- 1930-е годы – Роберт Ф. Мел демонстрирует рентгеновское изображение с использованием гамма-излучения из радия, которое позволяет исследовать более толстые компоненты, чем доступные в то время низкоэнергетические рентгеновские аппараты .

- 1935–1940 – Разработаны жидкие пенетрантные тесты (Бетц, Доан и ДеФорест).

- 1935–1940-е – Разработаны вихретоковые инструменты (Х. К. Кнерр, К. Фэрроу, Тео Цушлаг и отец Ф. Ферстер).

- 1940–1944 – Ультразвуковой метод испытаний, разработанный в США доктором Флойдом Файерстоуном , который подает заявку на патент на изобретение в США 27 мая 1940 г. и получил патент США в виде гранта No. 2 280 226 от 21 апреля 1942 года. Выдержки из первых двух параграфов этого основополагающего патента на метод неразрушающего контроля кратко описывают основы ультразвукового контроля. «Мое изобретение относится к устройству для обнаружения наличия неоднородностей плотности или упругости в материалах. Например, если в отливке есть отверстие или трещина внутри, мое устройство позволяет обнаруживать наличие дефекта и определять его положение, даже если дефект полностью находится внутри отливки и ни одна его часть не выходит на поверхность ». Кроме того, «Общий принцип моего устройства состоит в посылке высокочастотных колебаний в проверяемую деталь и определении временных интервалов прихода прямых и отраженных колебаний на одну или несколько станций на поверхности детали». Медицинская эхокардиография – ответвление этой технологии.

- 1946 – Первые нейтронные рентгенограммы, сделанные Peters.

- 1950 – Изобретен молоток Шмидта (также известный как «Швейцарский молоток»). В приборе используется первый в мире запатентованный метод неразрушающего контроля бетона.

- 1950 – Дж. Кайзер вводит акустическую эмиссию как метод неразрушающего контроля.

(Основной источник для выше: Hellier, 2001) Обратите внимание на количество достижений, сделанных в эпоху Второй мировой войны, когда важность промышленного контроля качества росла

- 1955 г. – в Брюсселе проходит первая всемирная конференция по неразрушающему контролю, организованная ICNDT. Всемирная конференция по неразрушающему контролю проводится раз в четыре года.

- 1963 – Фредерик Г. Weighart в и Джеймс Ф. Макналти (инженер радио США) «сек совместного изобретением цифровой радиографии является ответвлением развития пар неразрушающего испытательного оборудования для автоматизации промышленности, Inc., затем, в Эль – Сегундо, штат Калифорния. См. Также Джеймса Ф. Макналти в статье « Ультразвуковые испытания» .

- 1996 – Рольф Дидерикс основал первый в Интернете журнал открытого доступа по неразрушающему контролю. Сегодня база данных открытого доступа NDT NDT.net

- 1998 – Европейская федерация неразрушающего контроля (EFNDT) была основана в мае 1998 года в Копенгагене на 7-й Европейской конференции по неразрушающему контролю (ECNDT). 27 национальных европейских обществ неразрушающего контроля присоединились к этой мощной организации.

- 2008 – Открытие конференции по неразрушающему контролю в аэрокосмической отрасли DGZfP и Fraunhofer IIS организовали первый международный конгресс в Баварии, Германия.

- 2008 – Официальное учреждение Academia NDT International со штаб-квартирой в Брешии (Италия) www.academia-ndt.org

Разновидности теплового контроля

Применение тепловых методов регулируется ГОСТ 56511-2015. С их помощью отслеживают теплопроводность, температурный режим и выполняют расчет тепловых потоков объекта, условно разделяя методы на два вида: активный и пассивный контроль.

Пассивная разновидность не требует внешнего термического воздействия, поскольку тепловое поле в контролируемом объекте возникает в процессе его производства или эксплуатации. Это один из самых популярных методов ТК, широко применяющийся в различных промышленных отраслях.

Он предусматривает контактное и бесконтактное измерение температур без приостановки и прекращения использования объекта. Неконтактный пассивный контроль базируется на измерении излучения в инфракрасном спектре, состав и энергия которого зависят только от температуры. Его объектами чаще всего становятся:

- Строительные конструкции

- Функционирующие электроприборы и устройства

- Продукция радиоэлектроники

- Металлургическое и энергетическое оборудование

Активный метод применяется в отношении объектов, которые во время эксплуатационного процесса выделяют тепловое излучение недостаточное для проведения ТК. Чаще всего это предметы искусства и многослойные композитные материалы, проверка которых требует их нагрева посредством наружных источников.

Мероприятия ТК регламентируются положениями РД-13-04-2006. Они проводятся сертифицированными специалистами аттестованных лабораторий, которые отслеживают тепловой режим проверяемого объекта.

- Ознакомление с местом дислокации объекта, анализ его метрологических показателей и выявление факторов возможного негативного влияния на результаты контроля

- Исследование внутренних технологических параметров проверяемого объекта

- Визуальный осмотр состояния поверхности в целях обнаружения зон с различными коэффициентами излучения

- Определение наиболее подходящих условий для термографии и фотосъемки объекта

- Проверка работоспособности и настройка средств ТК в соответствии с ТУ и действующими нормативами

- Определение температур в предварительно намеченных зонах с одновременной фиксацией влажности внешней и внутренней среды, дистанции между приборами и объектом

- Выполнение расчетов, обработка и анализ полученных результатов с дальнейшим оформлением протокола ТК

Используемые устройства

Приборы, используемые в проведении ТК, делятся на две группы:

- Контактные

- Бесконтактные

В первой группе самые востребованные: жидкостные и манометрические термометры, термоэлектрические преобразователи, высокочувствительные термисторы, термокарандаши и прочее.

В группе бесконтактных приборов, включающих в себя квантовые счетчики и радиационные пирометры, наиболее востребованы:

- Тепловизоры – предназначены для мониторинга разнородностей теплового поля на проверяемой поверхности. Они отображаются на мониторе в виде цветового поля с определенными оттенками для конкретных температур. Этот оптимальный инструмент, который может быть измерительным или наблюдательным, ускоренно и достоверно обнаруживает точки чрезмерного нагрева

- Пирометры или инфракрасные термометры – дистанционные устройства бесконтактного действия, измеряющие мощность теплового излучения в инфракрасном и видимом диапазоне света. Используются в местах с затрудненным доступом и повышенными температурами

- Информационные логгеры – портативное водонепроницаемое устройство с дисплеем и картой памяти, измеряющее температуру и влажность

- Измерители плотности тепловых потоков, проходящих через ограждающие конструкции, определяемые ГОСТ 25380. Активно используются при возведении и последующей эксплуатации зданий для определения внутренних и наружных температур, а также термического сопротивления проверяемого объекта

Данные с этих электронных приборов переносятся на ПК для последующей автоматической обработки, формирования отчетов и архивации.

5 Средства контроля

5.1 Средства контроля оптическими методами должны разрабатываться и производиться в соответствии с ГОСТ Р 52931. В технических заданиях на разработку и (или) технических условиях (стандартах) на аппаратуру оптического контроля конкретных видов (методов) могут быть установлены дополнительные или отличные от приведенных в ГОСТ Р 52931 требования.

5.2 Рекомендуемые характеристики аппаратуры для оптического контроля должны быть приведены в эксплуатационной документации и включать в себя следующие параметры:

– список контролируемых параметров (виды выявляемых дефектов) и диапазон их значений или их порог;

– основная и дополнительная погрешности (для средства измерения).

5.3 Аппаратура для оптического контроля должна обеспечивать качество изображения, необходимое для обеспечения оптимальных условий выявления заданных дефектов (яркость, цвет, контраст, размер, время анализа).

5.4 Для настройки и периодической проверки работоспособности и расшифровки показаний аппаратуры могут использоваться контрольные образцы, разрабатываемые и изготавливаемые по технической документации разработчика или по отраслевым техническим документам.

5.5 При приемо-сдаточных, периодических и типовых испытаниях аппаратуры при отсутствии стандартизованных эталонов, контрольных образцов и тест-объектов должны использоваться контрольные образцы, разработанные предприятием—разработчиком аппаратуры и изготовленные предприятием-изготовителем аппаратуры.

5.6 Для проверки аппаратуры непосредственно перед проведением контроля объектов, а также для контроля методом сравнения с объектом рекомендуется использовать вспомогательные тестовые образцы. специально изготовленные потребителем аппаратуры, содержащие определенный вид дефектов.

5.7 Контрольные образцы должны быть аттестованы соответствующими метрологическими службами.

5.8 Аппаратура, содержащая лазерные изделия, должна соответствовать ГОСТ 31581.

5.9 Эксплуатационная документация на средства контроля должна содержать последователь* кость (методику) проведения измерения контролируемых данным средством параметров или ссылку на ГОСТ (ОСТ).

5.10 В эксплуатационной документации (паспорте) должна быть ссылка на документ, по которому РосТест проводит поверку данного средства измерения. Перечень поверяемых параметров (характери* стик) должен соответствовать перечню, заявленному Производителем средства измерения.

Подводные роботы

Для обследования корпусов судов применяется подводный робот, разработанный в МВТУ им. Баумана. Робот имеет восемь винтов, может маневрировать в подводном положении.

Пристыковавшись к корпусу судна за счет прижимного винта, робот перемещается по обшивке с помощью колёс.

Робот несёт и зачистную машинку для подготовки “пятачка” для ультразвуковой толщинометрии.

Подводный робот МВТУ

Задачи для подводных роботов обещают быть обширными и разнообразными в связи с планами освоения шельфов в Ледовитом и Тихом океане. Здесь планируются целые подводные «города» для добычи газа. В том числе и потребуется делать диагностику оборудования и трубопроводов. Проблемы, которые встанут перед такими роботами во многом навигационные — борьба с течением, мутной водой, биообрастанием.

Разновидности устройств и приборов

Современный рынок предлагает широкий ассортимент вихретоковых дефектоскопов, толщиномеров и структуроскопов, оптимальный выбор которых зависит от габаритов проверяемого объекта и предстоящих видов работ.

- Вихретоковые дефектоскопы, предназначенные для выявления и анализа поверхностных повреждений, достаточно просты в применении. Но им свойственны такие недостатки, как ложное срабатывание при установке преобразователя на изделия с нестандартной формой поверхности.

- Толщиномеры – мультифункциональные приборы, направленные на высокоточное измерение толщины защитных покрытий любого типа, наносимых на тонкопроводящую основу или ферромагнитные материалы.

- Вихретоковые преобразователи по взаимодействию с контролируемым объектом делятся на:

- проходные

- накладные

- комбинированные.

Основной тип преобразователя не выделяют, поскольку каждому из них свойственны определенные плюсы и минусы. При выборе оптимального варианта учитывают геометрические параметры исследуемой поверхности, радиус кривизны, размеры и саму зону контроля (пазы, ребра жесткости, угловые или резьбовые соединения).

Плюсы, минусы и порядок проведения ВИК

К несомненным преимуществам визуально-измерительного контроля относятся:

- Доступность

- Информативность. Если требуется собрать данные о качестве объекта, то на ВИК приходится около 50 процентов от всего объема полученной информации

- Отсутствие необходимости в приобретении специального оборудования

- Простота проведения повторной проверки и подтверждения результатов

Ключевой недостаток метода – это человеческий фактор. Статистика показывает, что он оказывает влияние на все получаемые результаты. Кроме того, к минусам отнесем возможность проверить только видимую часть объекта и выявить исключительно крупные дефекты. Чтобы обнаружить мелкую трещину, неразличимую глазом, требуется специальное оборудование.

Визуально-измерительный контроль осуществляется в несколько основных этапов:

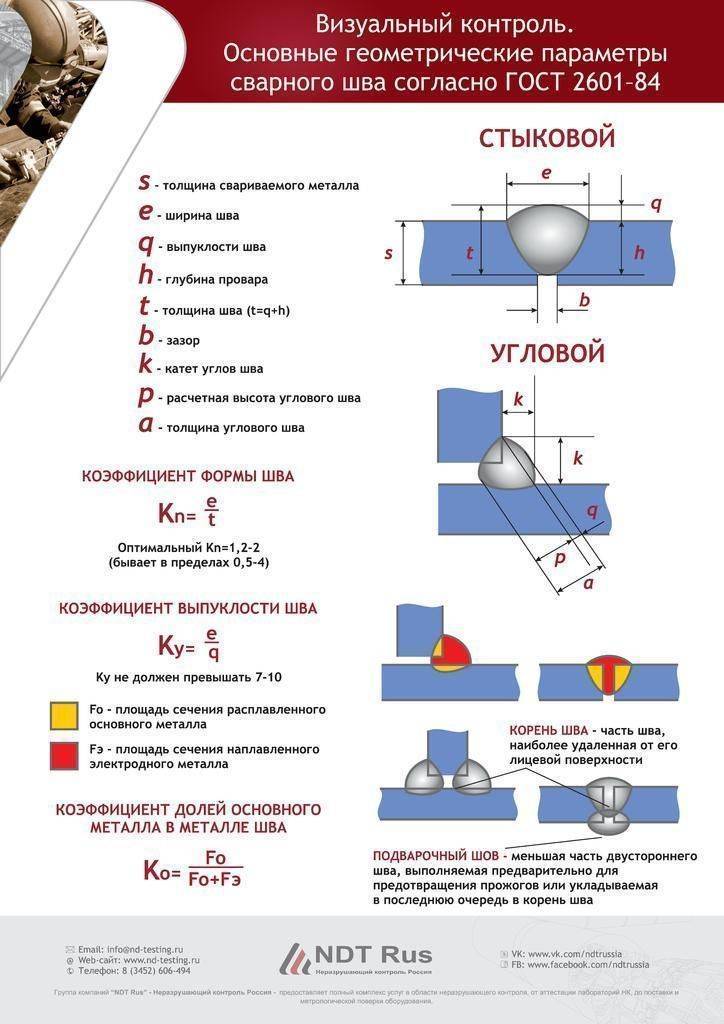

- Внешний осмотр сварного шва, выявление дефектов и коррозийных процессов

- Измерение ширины, катета, толщины шва, для чего достаточно использования простых инструментов

- Инструментальный контроль, представляющий собой более глубинные исследования

На последнем этапе осуществляется проверка результатов, полученных при внешнем осмотре, выполняются такие операции, как:

- Выявление усталости металла, а также определение степени износа шва с применением вихретокового метода

- Дефектоскопия, позволяющая обнаружить поверхностные и сквозные дефекты

- Проверка посредством ультразвука. Она дает возможность выявить низкое качество соединения в нижних слоях шва, недоступных при внешнем осмотре