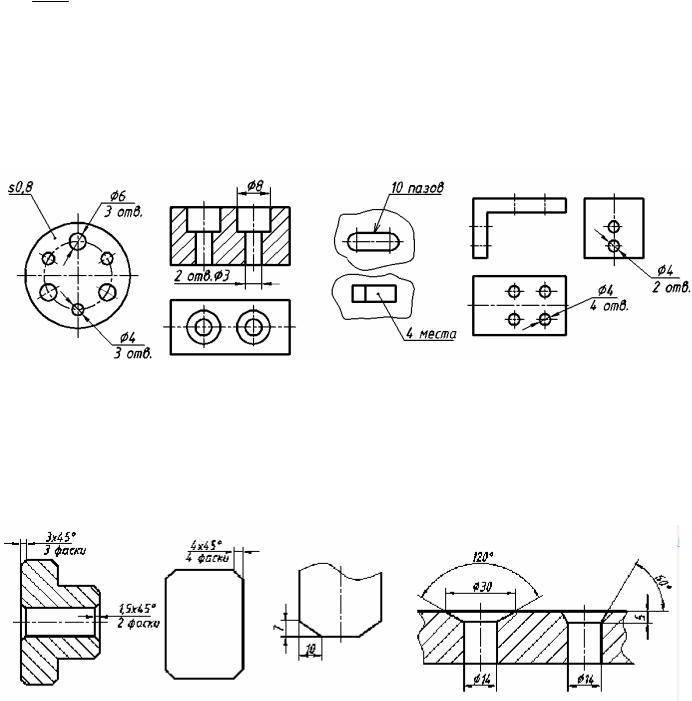

Построение фаски на углах объекта

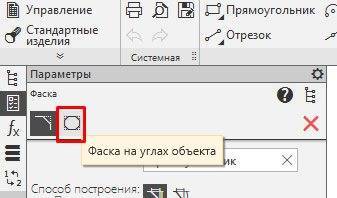

Если контур представляет собой макроэлемент, например, прямоугольник, то поставить фаску обычной командой «Фаска» не получится. Нужно использовать команду из расширенного списка — «Фаска на углах объекта». Чтобы переключится на команду, можно вызвать обычную команду «Фаска», а потом на Панели параметров выбрать «Фаска на углах объекта»

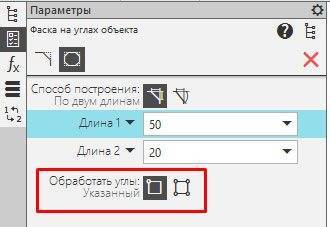

Фаска на углах объекта строится как обычная фаска, способы мы рассмотрели выше. Из нового есть выбор: обработать указанный угол или все углы. Данная настройка находится в самом низу Панели параметров и позволяет за одно действие построить фаски на всех углах макроэлемента

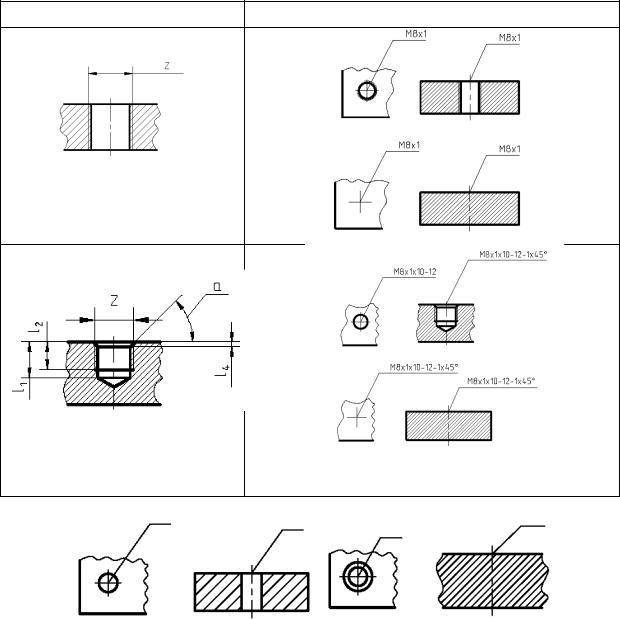

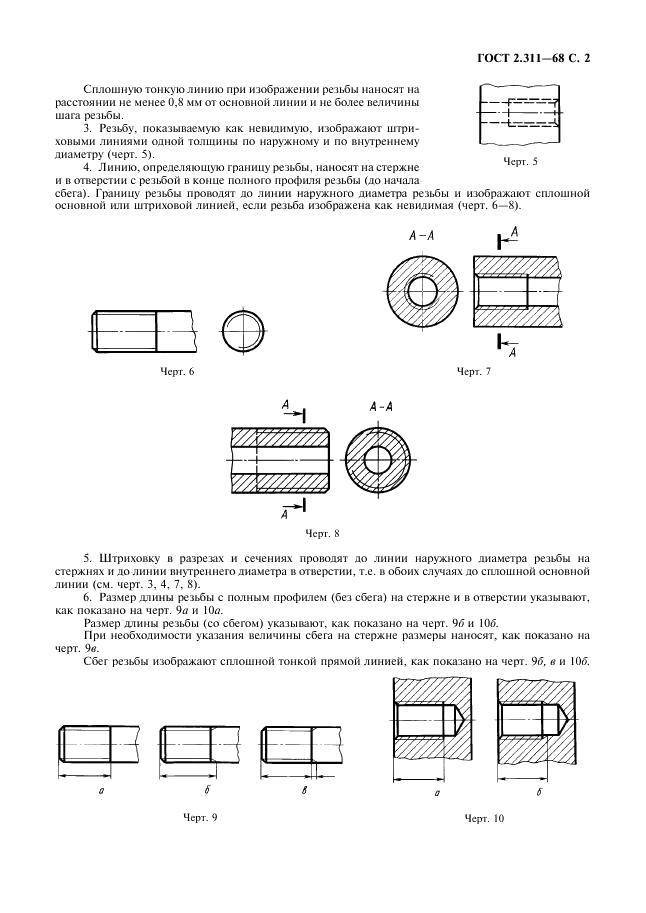

Как поставить размер фаски в КОМПАС

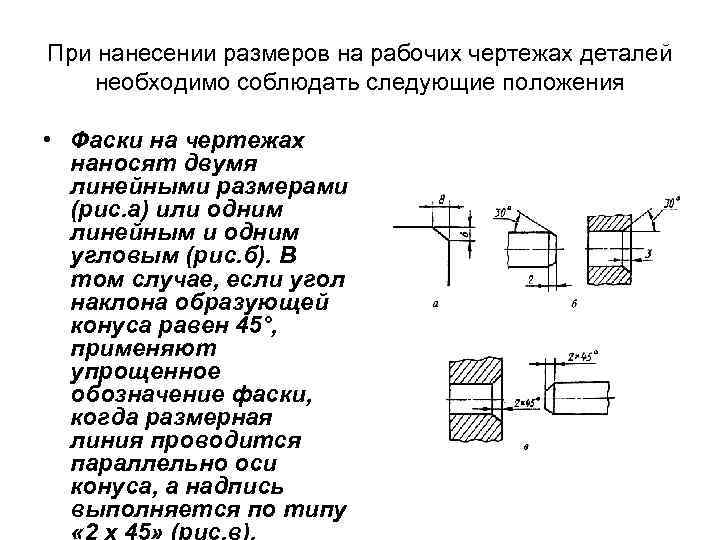

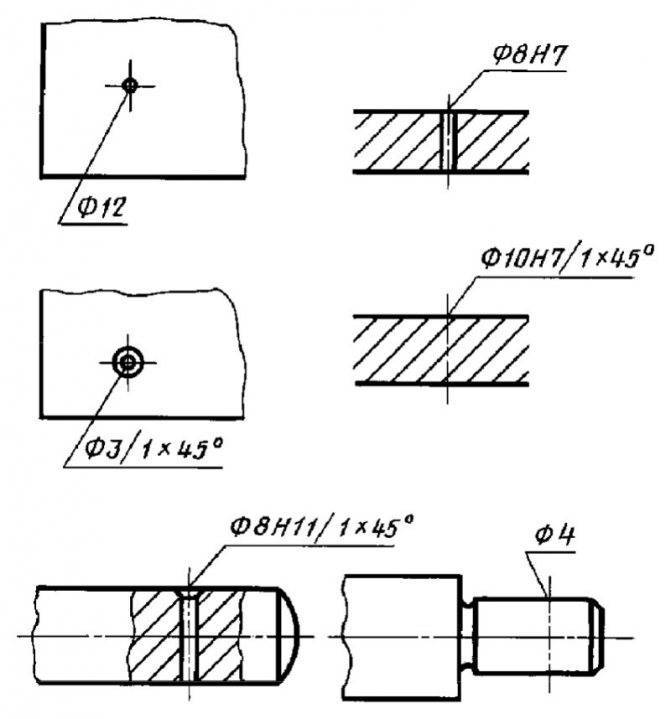

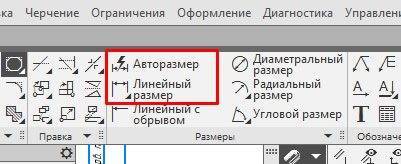

Размер фаски -это обычный линейный размер, который ставится либо Авторазмером, либо Линейным размером.

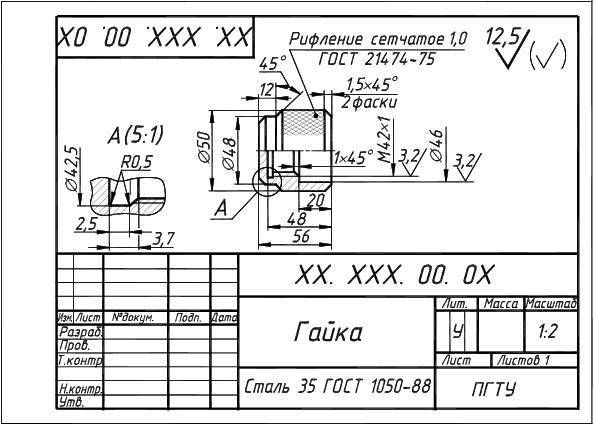

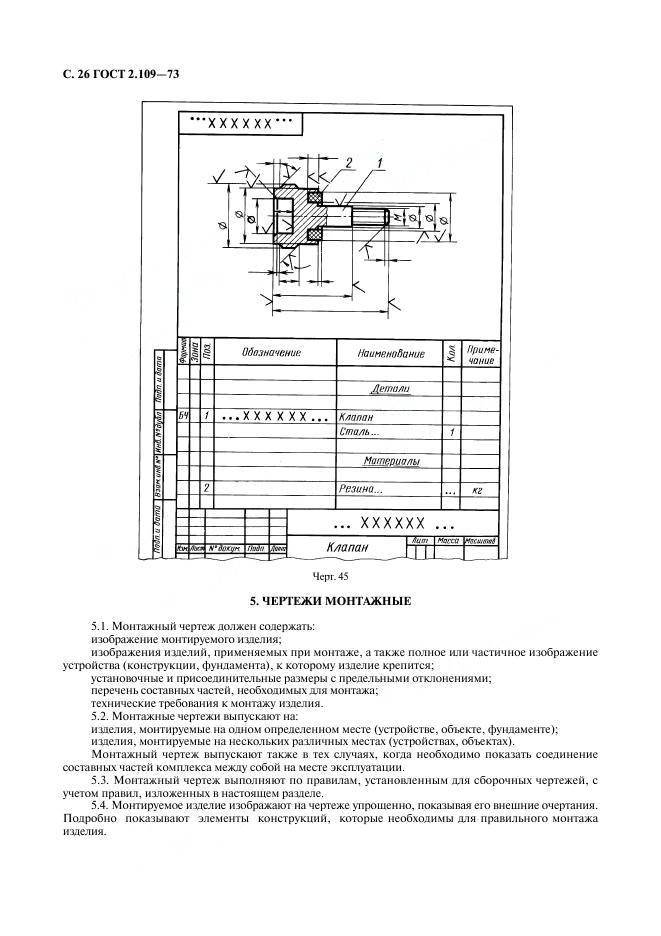

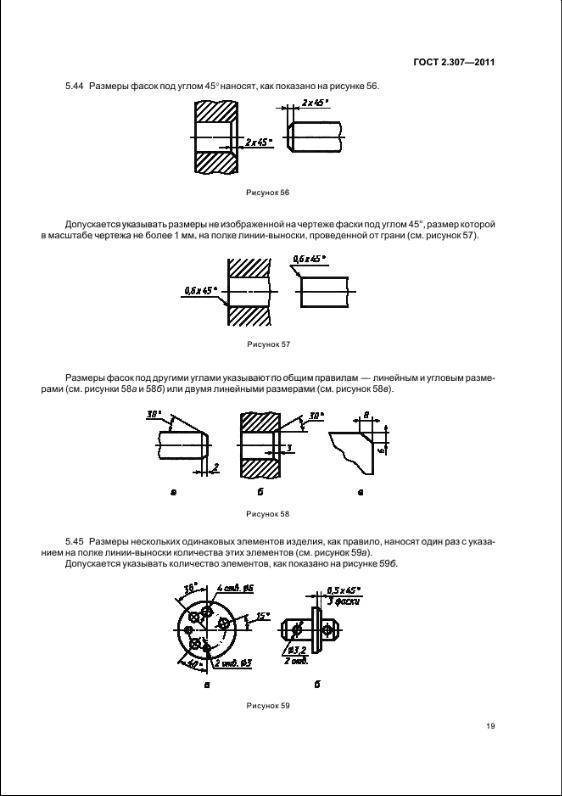

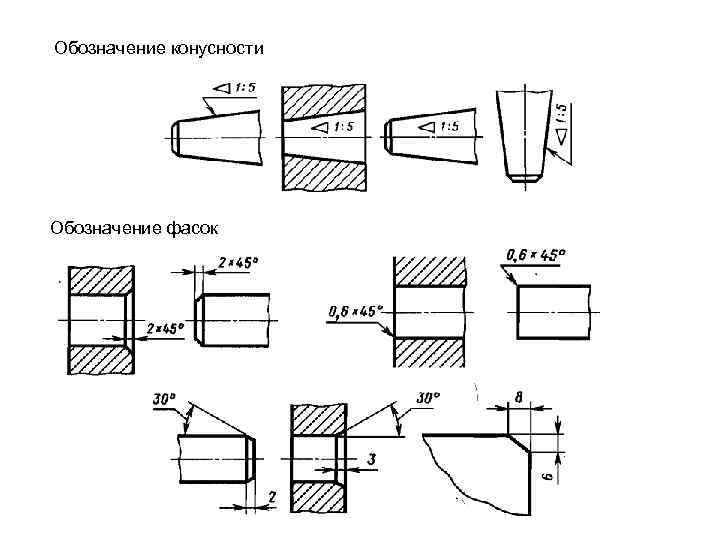

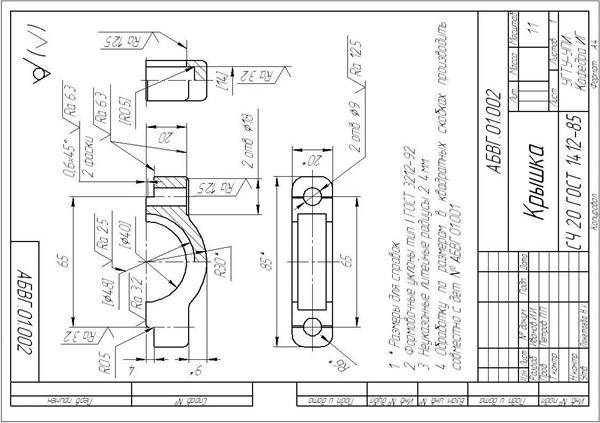

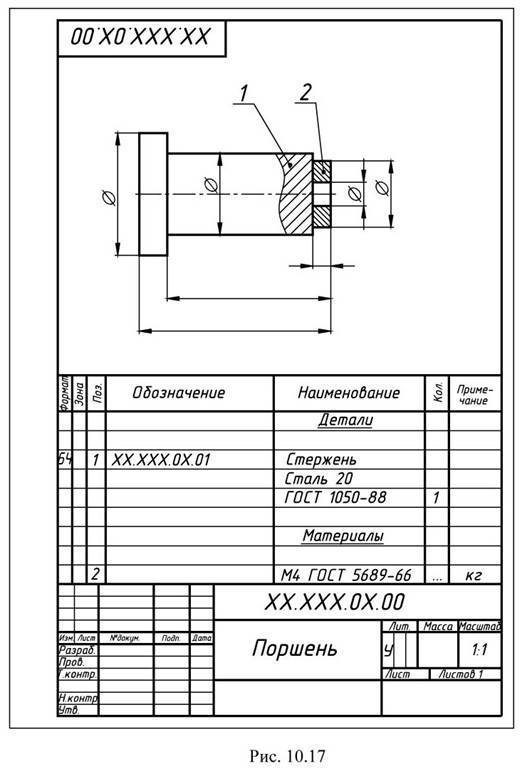

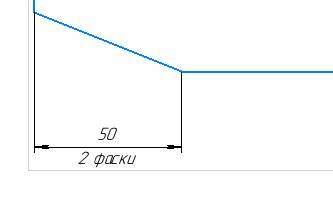

Единственное, что часто выполняется — размер не ставится на каждую фаску, а подписывается количество с одинаковыми параметрами.

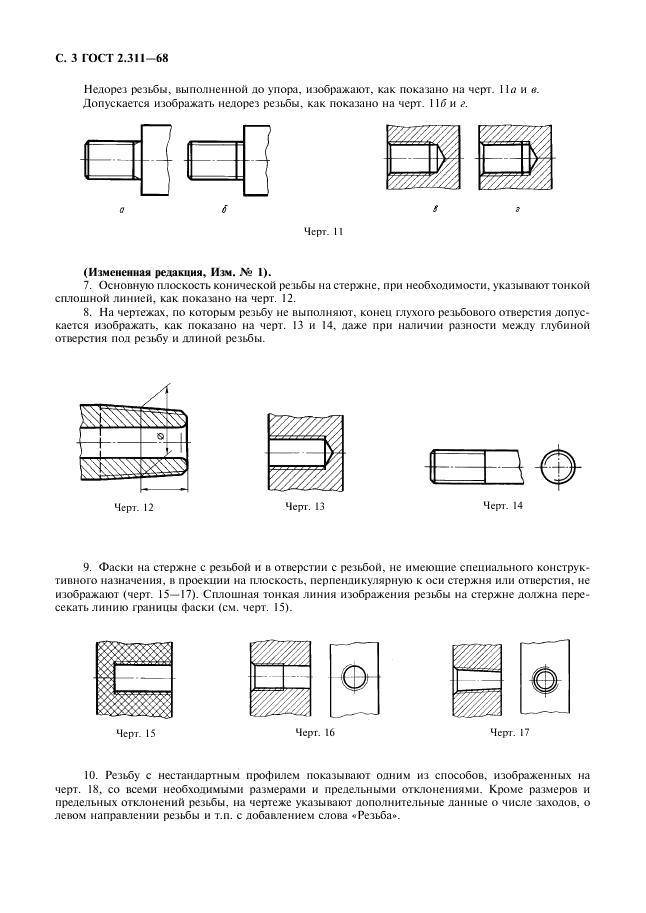

Например, вот так:

Надпись «2 фаски» — это текст под размерной надписью. Для его простановки нужно поставить обычный линейный размер, потом кликнуть 2 раза по размерной надписи и ввести текст вот сюда:

Можно ввести текст с клавиатуры, можно выполнить двойной клик в ячейке текста под размерной надписью и выбрать подходящий вариант в представленном списке

3 Термины и определения[править]

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

электронная модель изделия (модель): Электронная модель детали или сборочной единицы по ГОСТ 2.102. |

3.2

электронный макет: Электронная модель изделия, описывающая его внешнюю форму и размеры, позволяющая полностью или частично оценить его взаимодействие с элементами производственного и (или) эксплуатационного окружения, служащая для принятия решений при разработке изделия и процессов его изготовления и использования. |

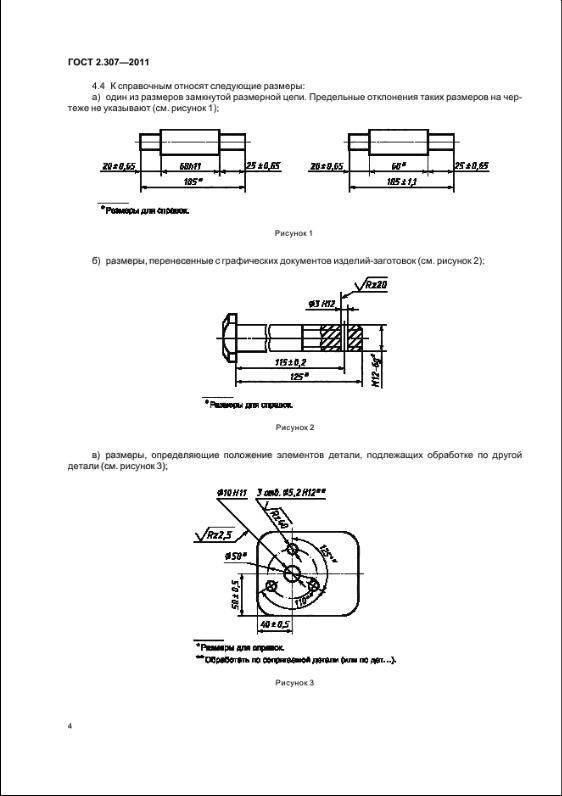

3.3 справочные размеры: Размеры, не подлежащие выполнению по данному графическому документу и указываемые для большего удобства пользования этим документом.

3.4 установочные и присоединительные размеры: Размеры, определяющие величины элементов, по которым данное изделие устанавливают на месте монтажа или присоединяют к другому изделию.

3.5 габаритные размеры: Размеры, определяющие предельные внешние (или внутренние) очертания изделия.

3.6

общий допуск размера: Предельные отклонения (допуски) линейных или угловых размеров, указываемые на чертеже или в других технических документах общей записью и применяемые в тех случаях, когда предельные отклонения (допуски) не указаны индивидуально у соответствующих номинальных размеров. |

3.7

плоскость обозначений и указаний: Плоскость в модельном пространстве, на которую выводится визуально воспринимаемая информация, содержащая значения атрибутов модели, технические требования, обозначения и указания. |

3.8

предельное отклонение: Алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения. |

3.9

размер: Числовое значение линейной величины (диаметра, длины и т. п.) в выбранных единицах измерения. |

3.10

номинальный размер: Размер, относительно которого определяются отклонения. |

3.11

база: Поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования. |

3.12

конструкторская база: База, используемая для определения положения детали или сборочной единицы в изделии. |

3.13

основная база: Конструкторская база данной детали или сборочной единицы, используемая для определения их положения в изделии. |

3.14

квалитет (степень точности): Совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. |

3.15

отверстие: Термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. |

3.16

вал: Термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы. |

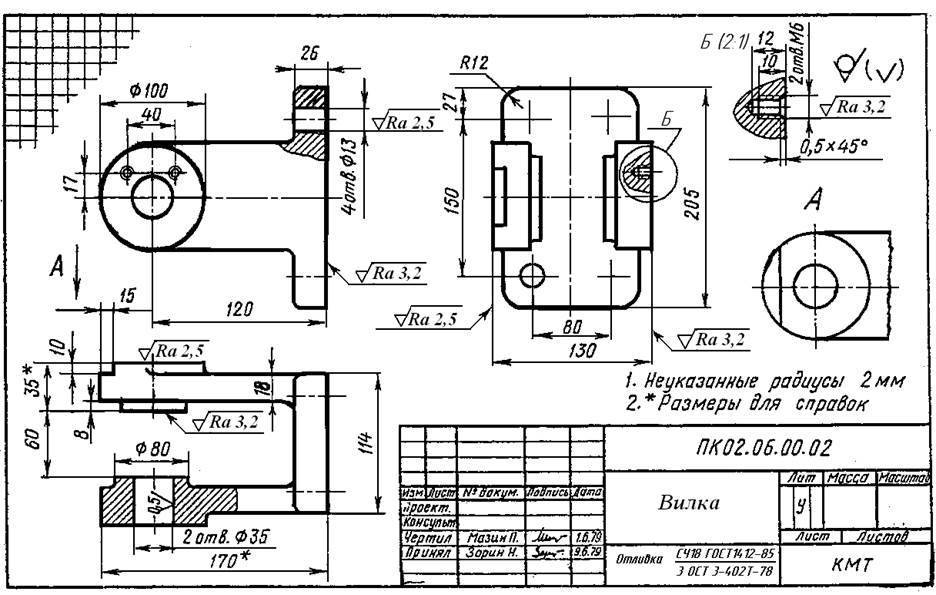

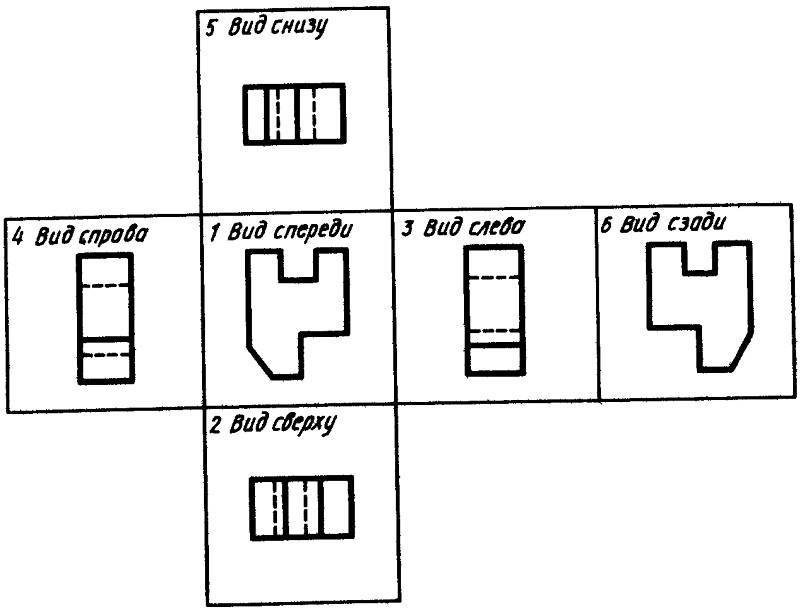

Виды

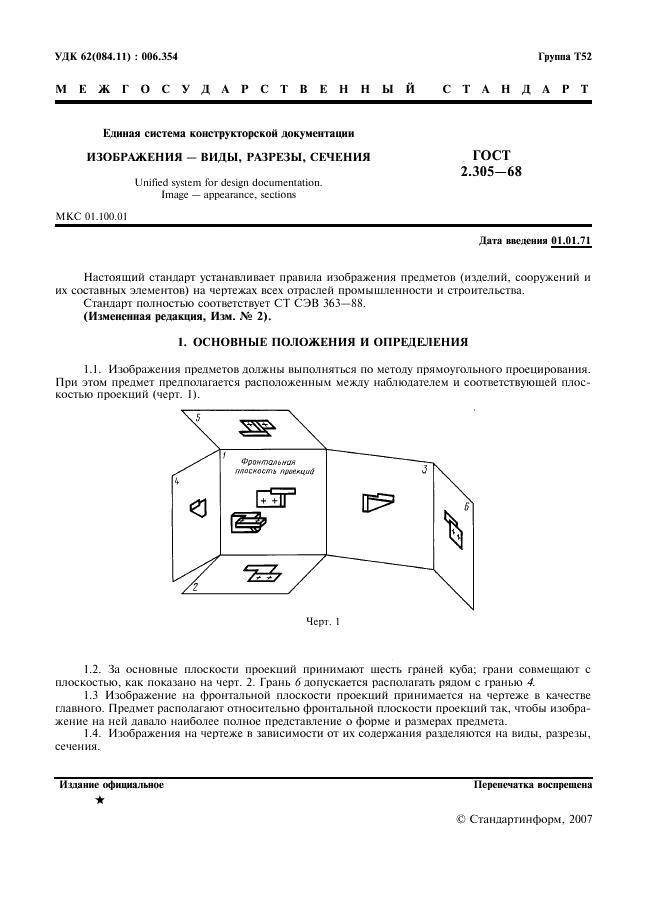

Преимущественный метод изображения объемных изделий на плоскости — это ортогональное проецирование. Расположение изображаемого предмета предполагается между условным наблюдающим и проекционной плоскостью. Для повышения читаемости изображения разрешается применять упрощенный подход. Поэтому изображения на чертежах не являются проекционными в строгом геометрическом смысле этого слова. Их называют изображениями на плоскости. Для получения основных проекций, изображаемую деталь помещают в центре воображаемого куба. Грани его будут служить проекционными плоскостями.

Основные виды

В результате проекции образа предмета возникает схема основных видов изделия:

- спереди;

- справа;

- снизу;

- слева;

- сверху;

- сзади.

В техническом черчении вид спереди считается главным. Он должен давать максимум информации об изображаемой детали. Дополняют его виды слева и сверху (относительно главного). Эти три вида называют основными. Остальные считаются вспомогательными. Их изображения строят, если важная конструктивная информация об изделии сложной формы не видна на трех основных видах.

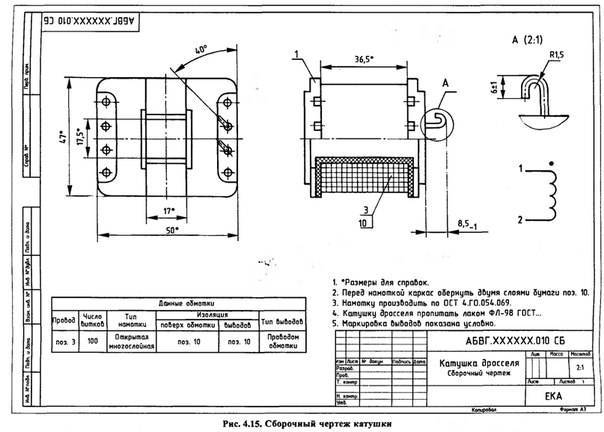

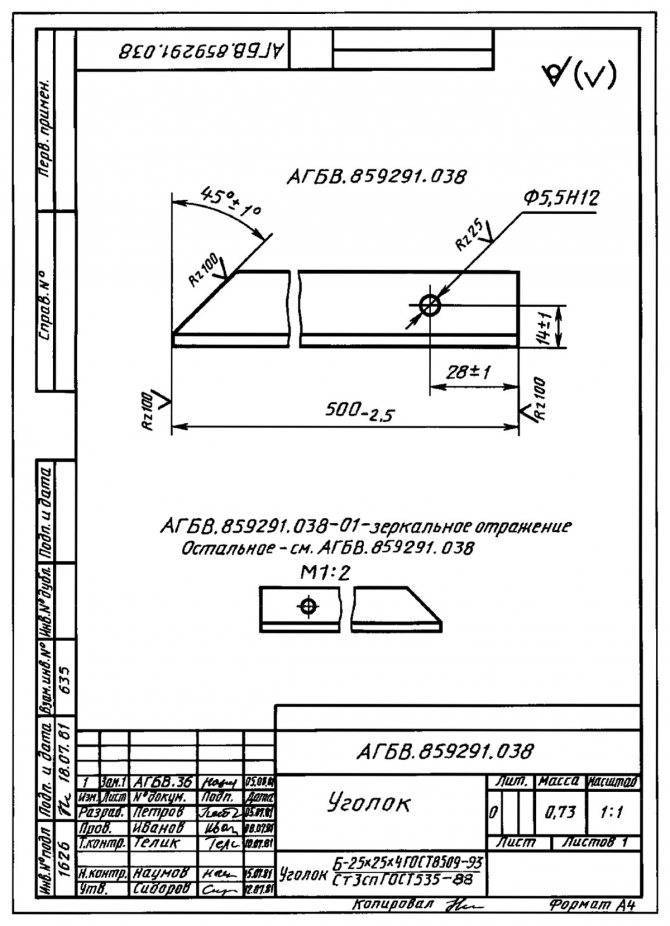

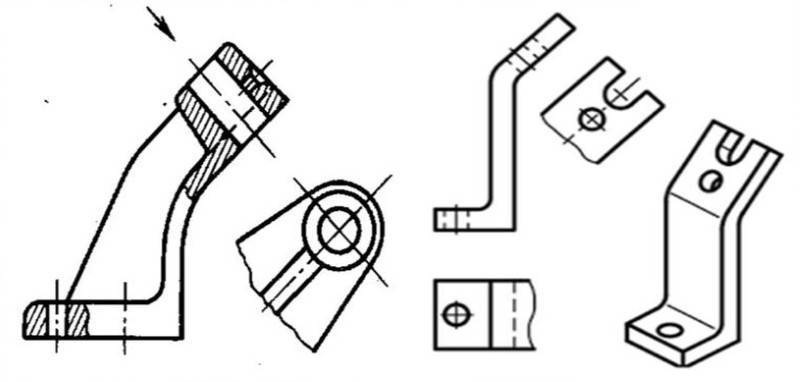

Кроме того, для пояснения строения части детали применяются местные виды, показывающие фрагмент изображения основного вида. Такие изображения размещают в незанятых областях, надписывая заглавными буквами кириллицы. На основном виде в зоне расположения фрагмента изображается стрелка, показывающая направление условного взгляда, в результате которого появляется местный вид. Такие рисунки ограничиваются линиями разрыва, проводимыми в направлении минимального размера элемента.

Кроме того, применяются дополнительные виды. Они строятся на плоскостях, размещенных под углом к основным граням проекционного куба. Они помогают проиллюстрировать расположение и строение тех участков объекта, которые не видны или недостаточно информативно представлены на основных видах, либо их габариты и конфигурация искажены. Обозначение дополнительных видов проводится литерами кириллического алфавита.

Дополнительные виды

Продуманный выбор местных и дополнительных видов позволяет сократить число штриховок при показе внутреннего строения детали, невидимого на основных проекциях. Улучшается также читаемость чертежа, взаимное расположение его частей, снижается вероятность ошибочного его толкования.

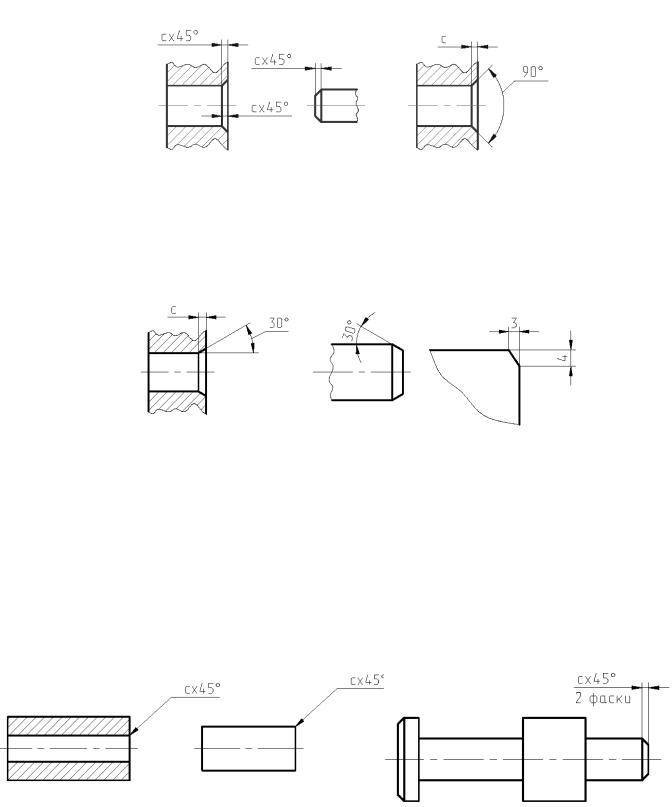

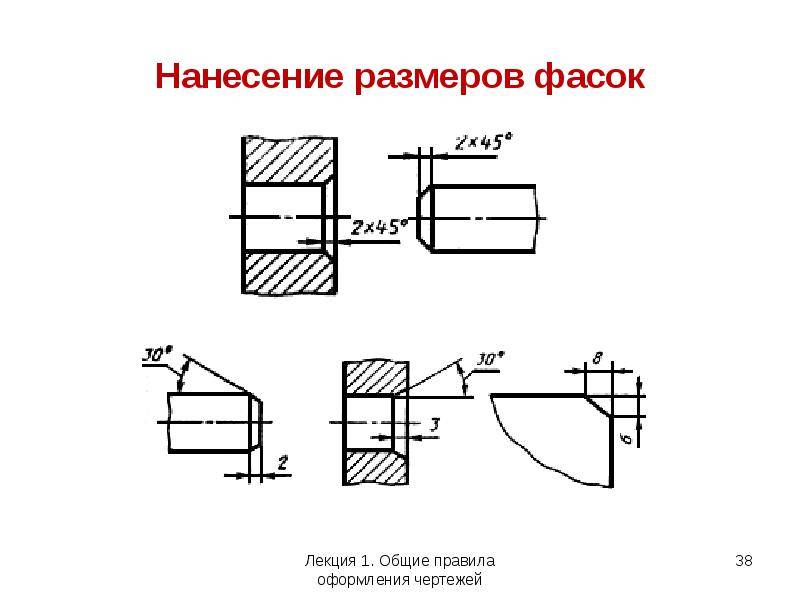

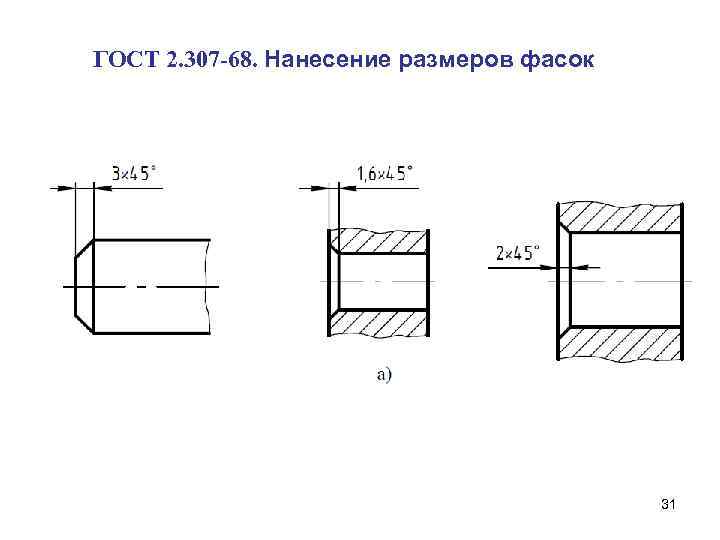

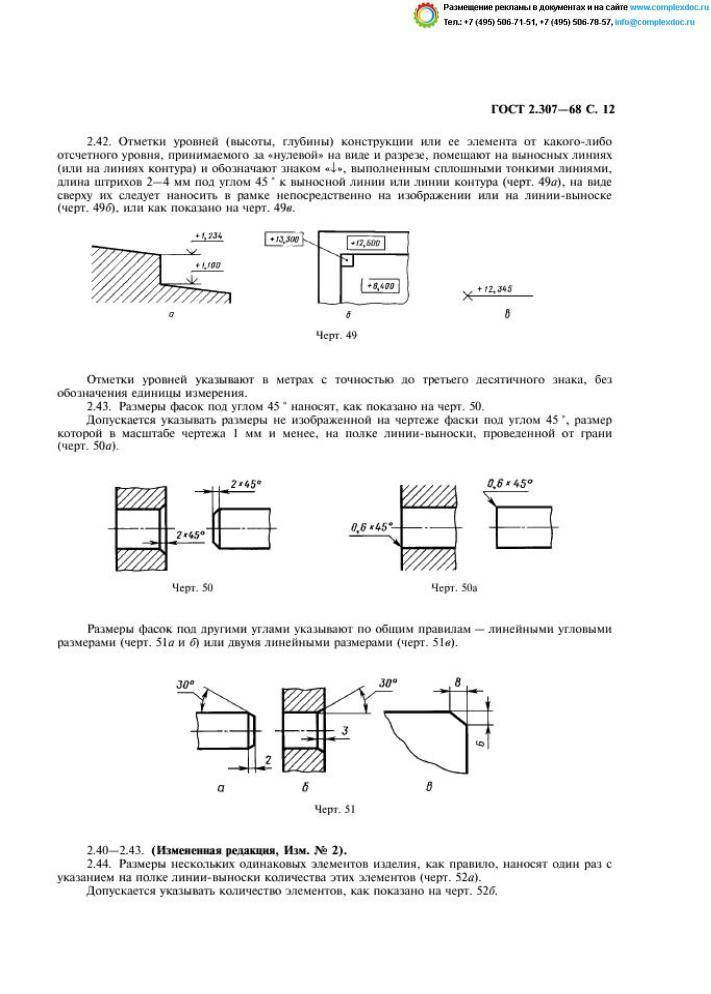

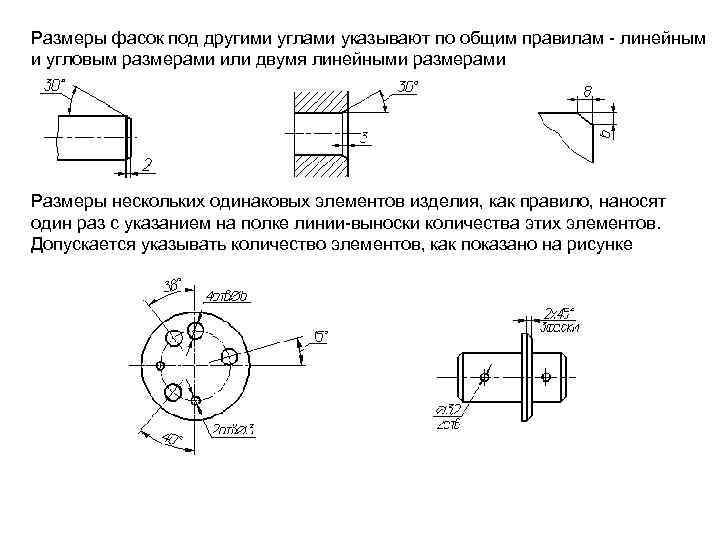

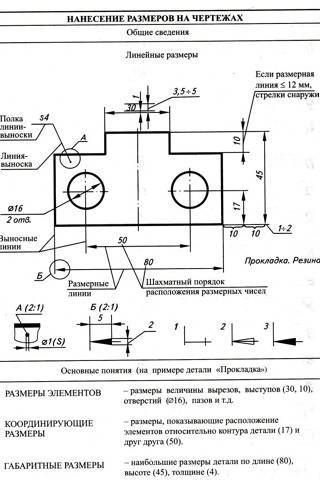

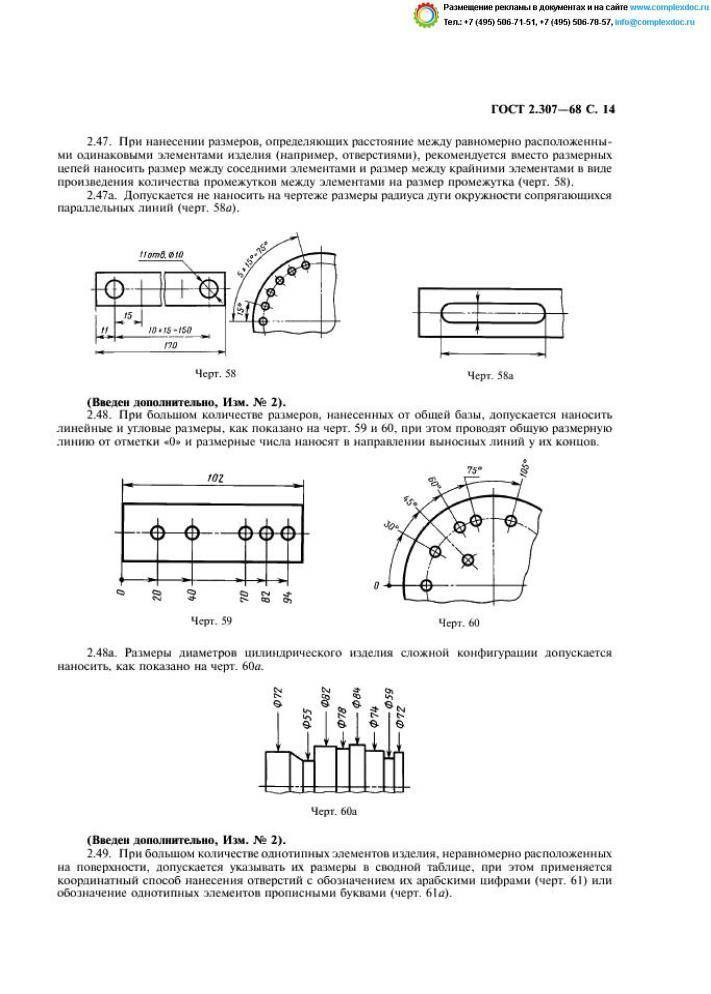

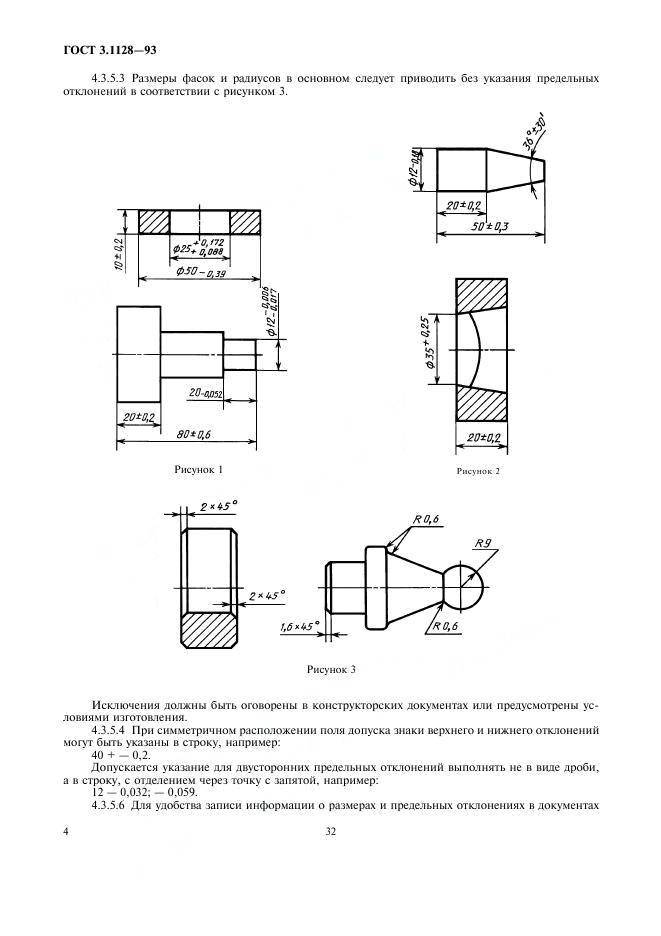

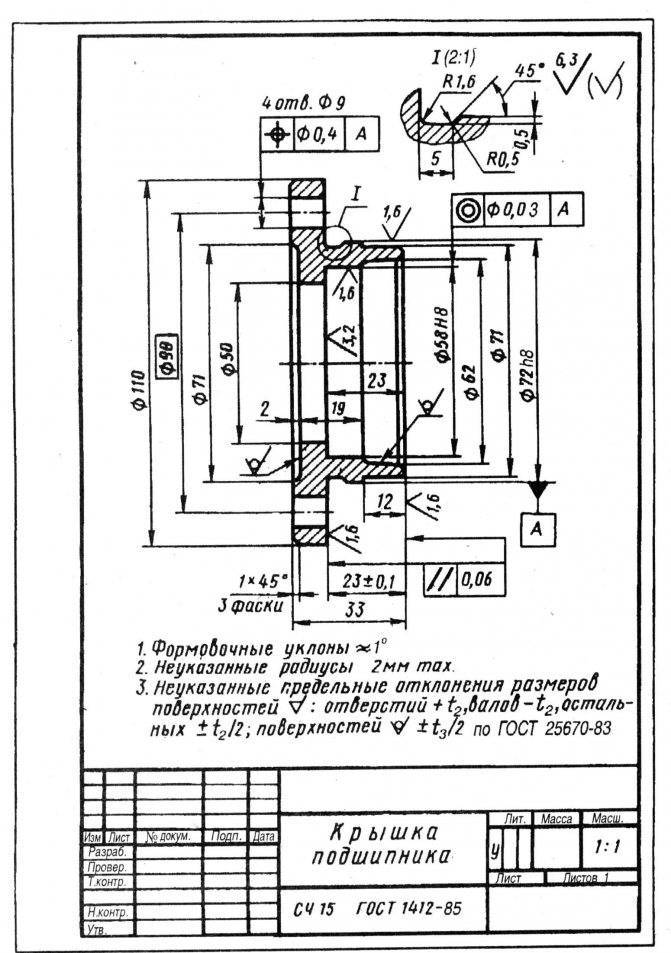

Нанесение размеров

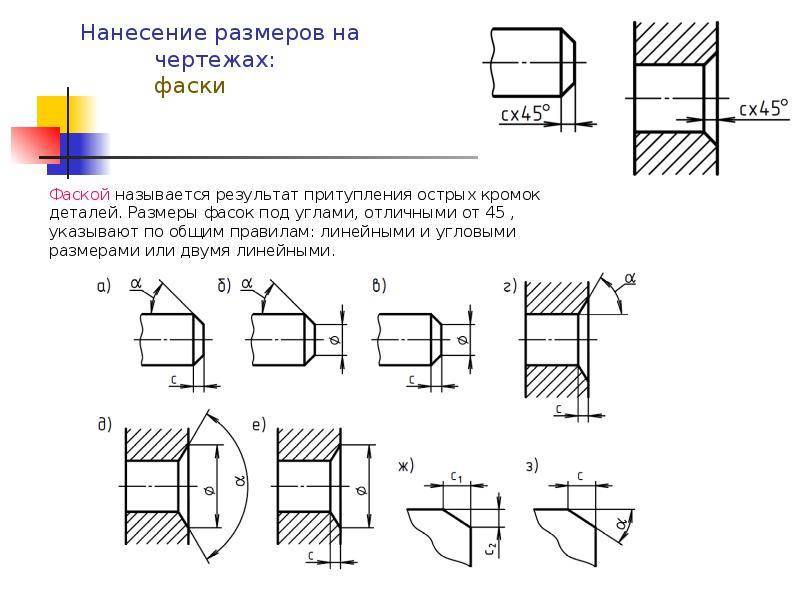

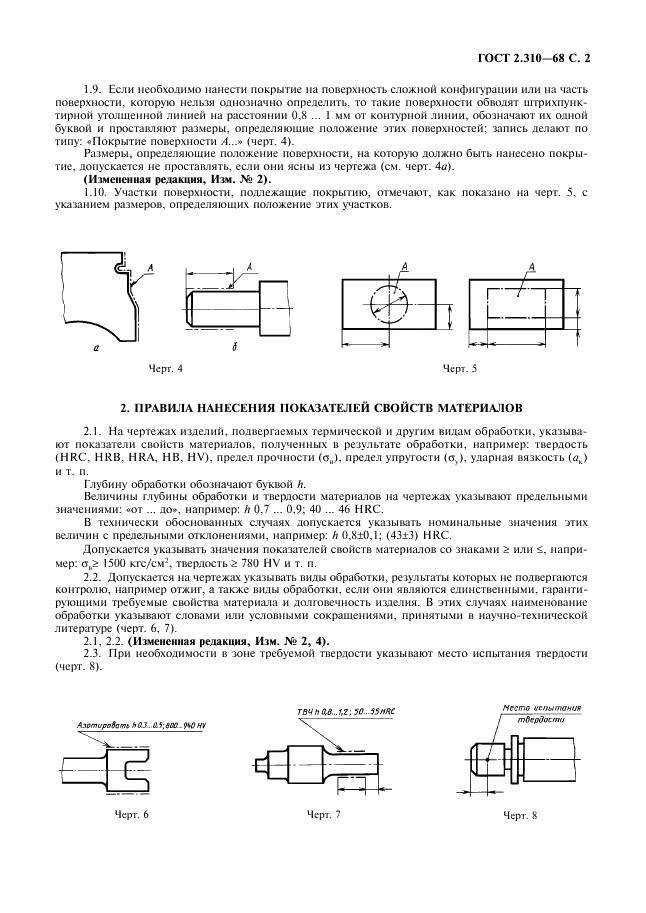

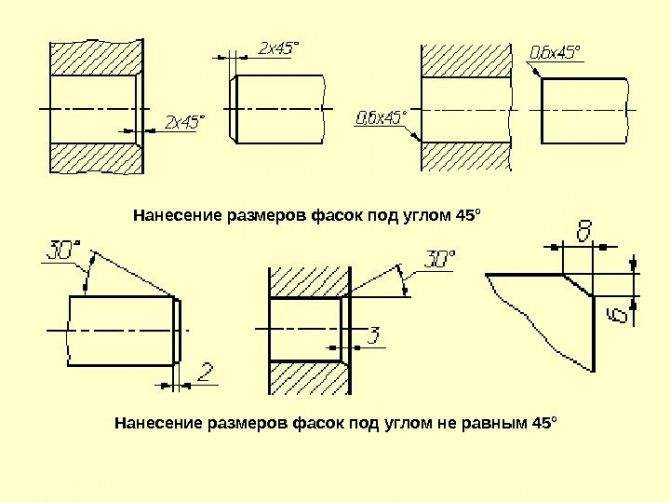

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

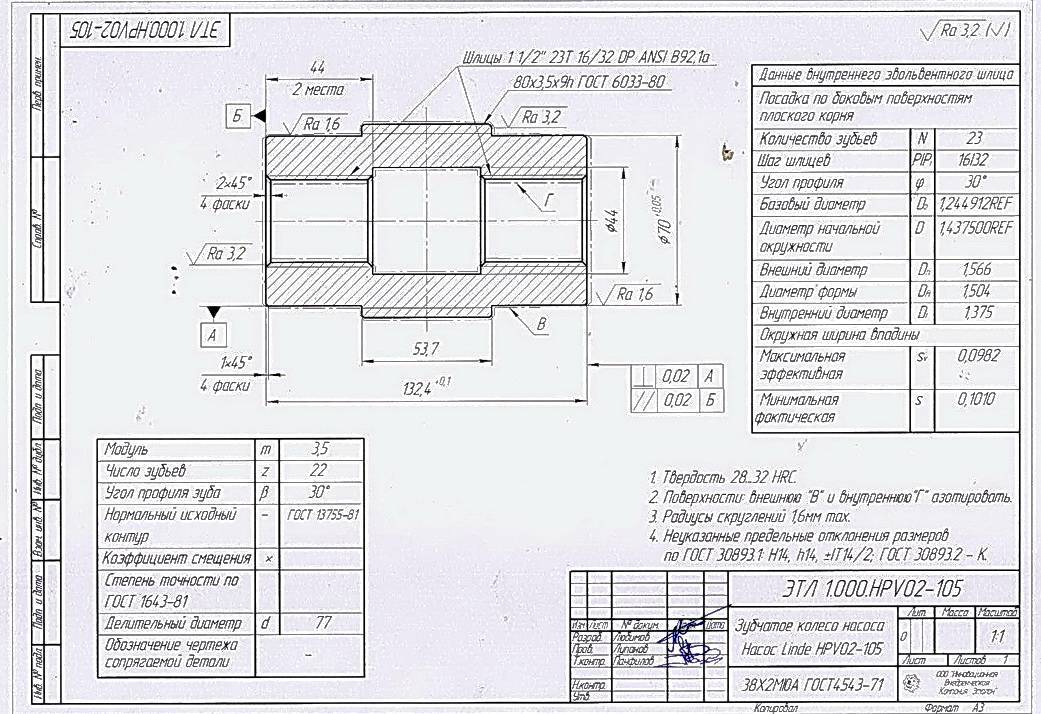

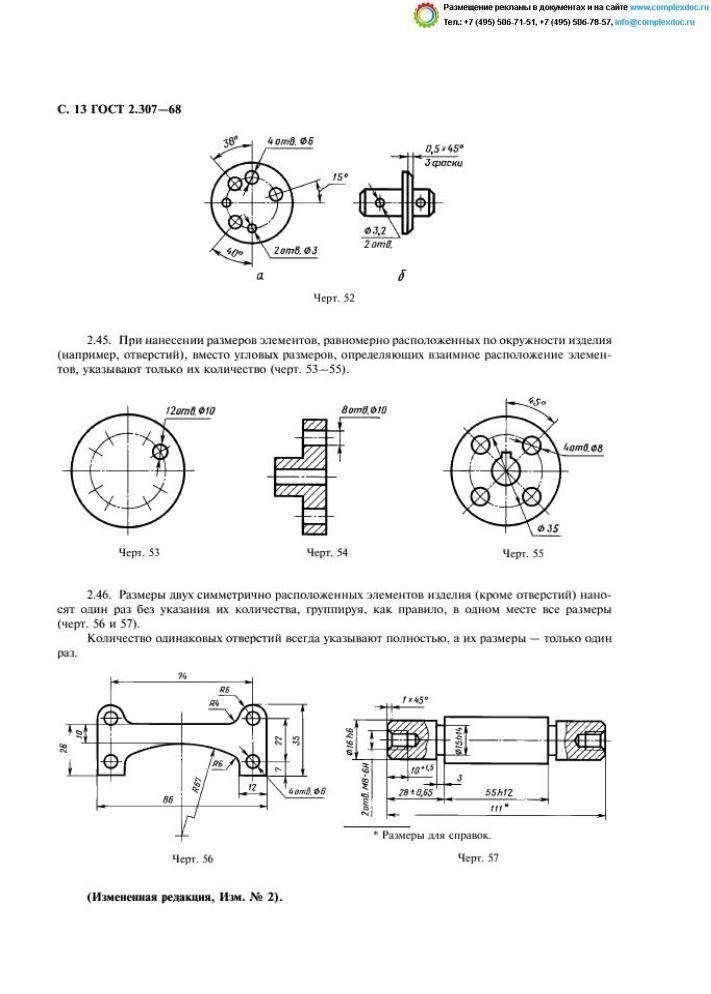

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

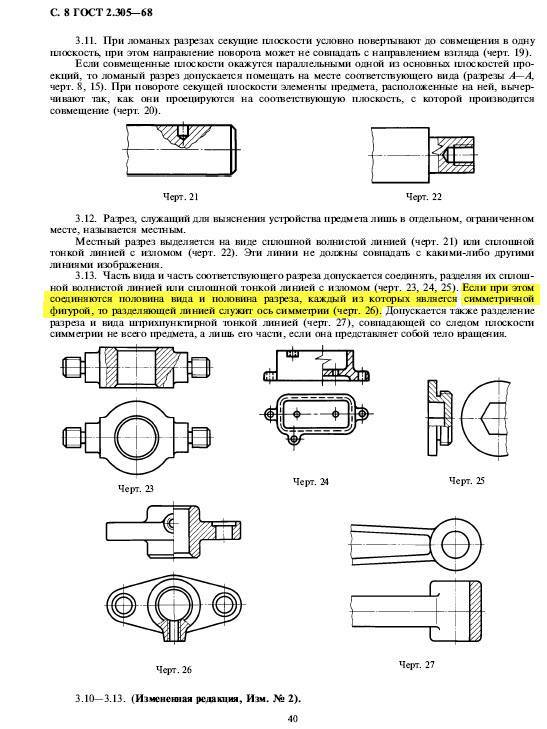

Условности и упрощения

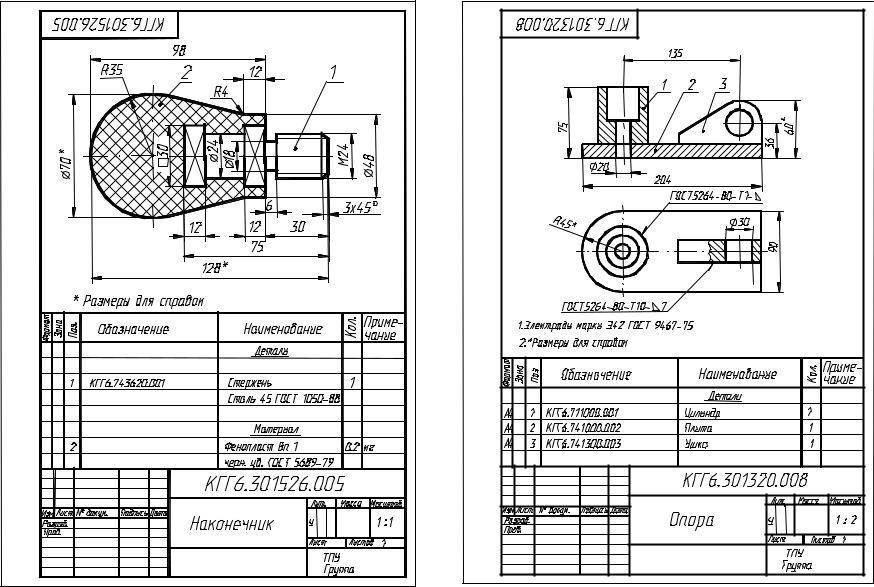

Для облегчения чтения и понимания чертежей допускается изображать на них деталь не в 100% соответствии с фактической формой, применяя следующие условности и упрощения:

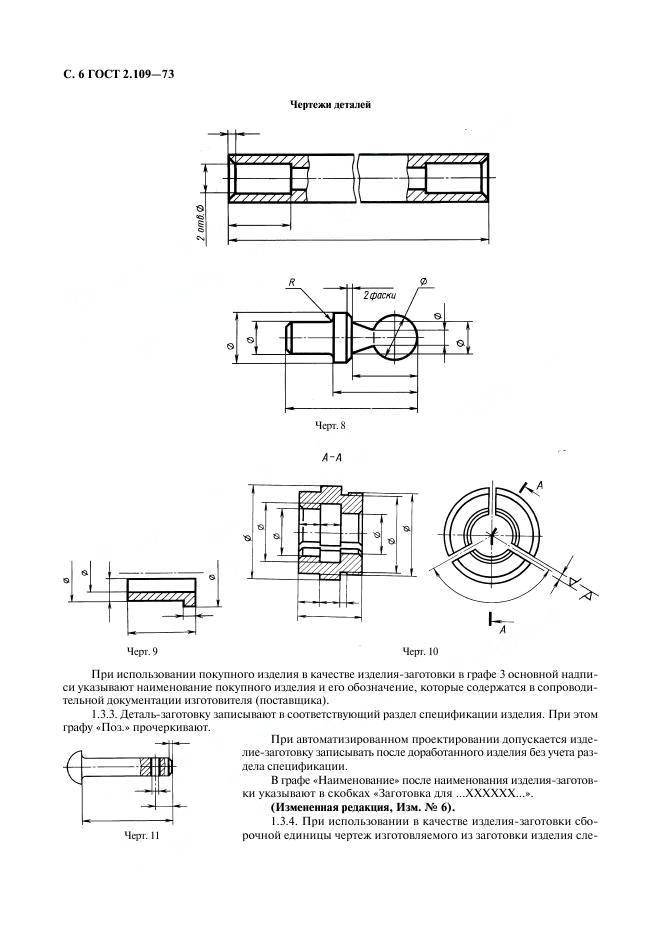

- Для деталей, имеющих центральную ось симметрии, разрешено рисовать половину контура. В расположении второй половины, как правило, размещают разрез либо сечение.

- Если в конструкцию входит несколько идентичных элементов, подробно, с простановкой размеров и допусков, отображается один из них, расположение других упрощенно представляются в виде контуров либо просто указывается их число.

- Переход между поверхностями допускается отражать условно или вовсе опускать.

- Детали крепежа, шарообразные элементы, валы, рукояти и т.п. на продольных разрезах рисуют без рассечения.

- Для тонкостенных деталей допускается изображение в увеличенном относительно общего масштабе.

- Для большей иллюстративности допустимо увеличивать угол конуса или уклона.

- Плоские грани детали выделяют диагональными тонкими линиями.

- Детали большой длины с неизменным профилем изображают с разрывом, отмечая его места изломанными либо волнистыми линиями.

- Накатка либо насечка может быть изображена частично.

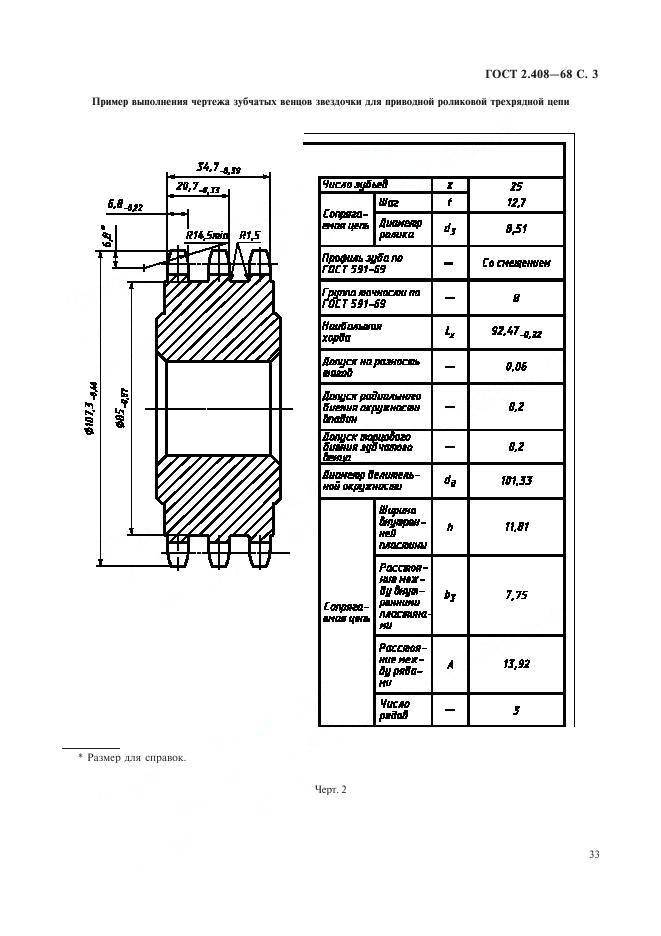

В отдельных специфических случаях применяются дополнительные упрощения. Допустимые условности в расположении отдельных видов чертежей, таких, как зубчатые передачи, электронные компоненты и приборы и др., описываются в соответствующих стандартах.

При упрощении чертежа конструктору следует соблюдать меру, чтобы вышедший из-под его мыши документ не превратился в ребус, на разгадку которого у партнеров уйдет много времени.

Циклический режим работы команды Chamfer

Команда Фаска в AutoCAD может работать в циклическом режиме. Отвечает за этот режим опция команды «Несколько». Данная опция позволит продолжить в Автокад создание фаски после первого ее применения».

Совет

Программа позволяет делать фаски, даже если сами объекты не пересекаются, но пересекаются их продолжения. Объекты автоматически достраиваются и при необходимости их концы подрезаются в точках фаски.

Режим построения фасок в Автокаде с обрезкой. Объекты автоматически достраиваются, их концы подрезаются в точках фаски.

Режим построения фаски в AutoCAD без обрезки. Фаска строится. Объекты автоматически не достраиваются и в концах в точках фаски не подрезаются.

Примечание

Использование команды Автокад Фаска во многом схоже с использованием команды Сопряжение.

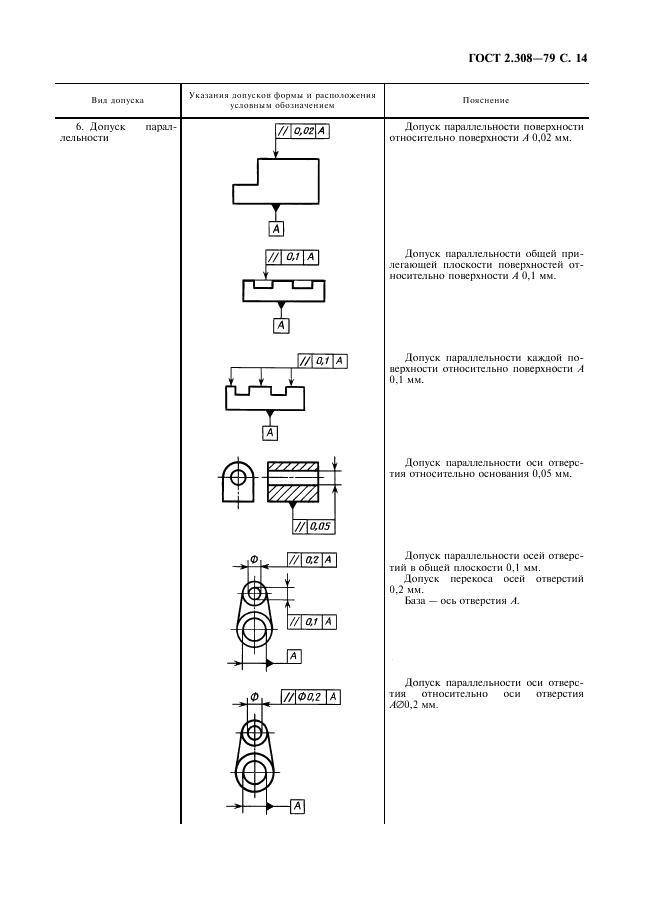

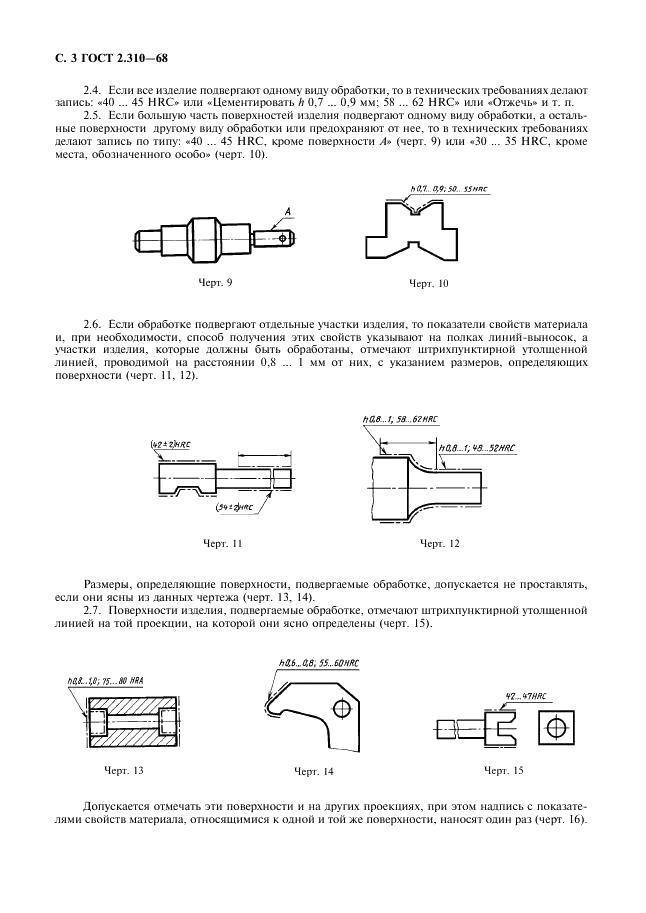

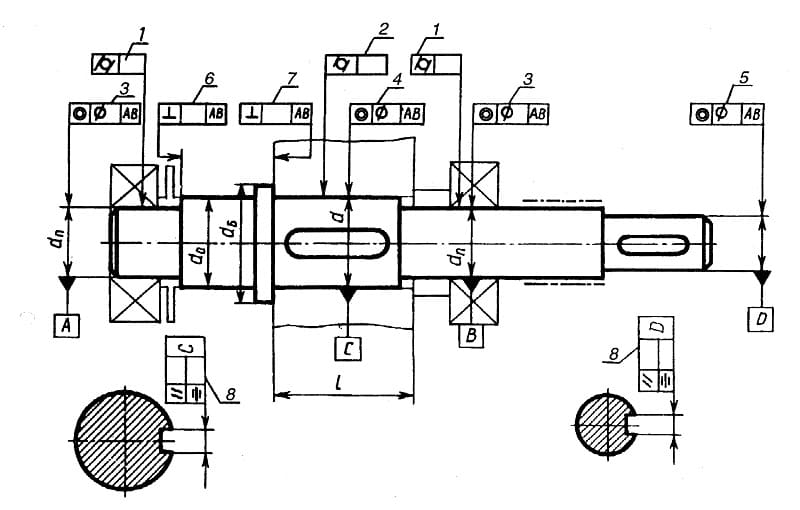

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

1.1 Форматы

Чертежи выполняют на листах определенного формата (размера).

Форматы листов определяются размерами внешней рамки чертежа, выполненной тонкой линией.

Согласно ГОСТ 2.301- 68* размеры основных форматов получаются последовательным делением формата А0, с размерами сторон 841х1189 мм, площадь которого равна 1 м2, на две равные части параллельно меньшей стороне (Рисунок 1.1). Число в обозначении показывает, сколько раз совершалось это действие.

Обозначения и размеры основных форматов должны соответствовать указанным в Таблице 1.

Таблица 1 — Основные форматы

Рисунок 1.1. Образование основных форматов

Допускается применение дополнительных форматов, образуемых увеличением сторон основных форматов на величину, кратную их размерам. При этом коэффициент увеличения должен быть целым числом.

Размеры производных форматов, как правило, следует выбирать из Таблицы 2. Обозначение производного формата составляется из обозначения основного формата и его кратности согласно данных в Таблице 2: например, А0х2, А4х8 и т.д.

Таблица 2 — Дополнительные форматы

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

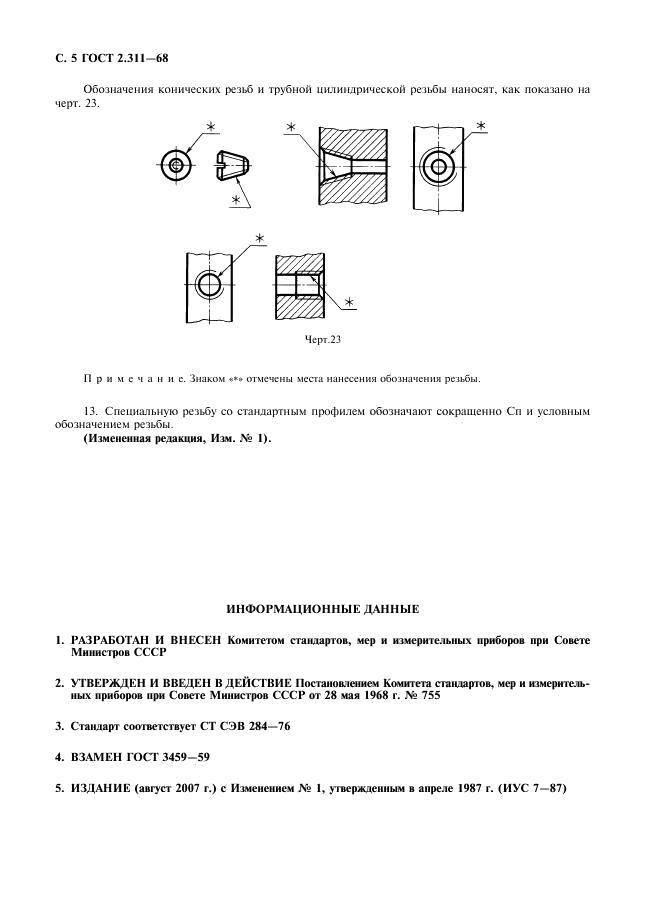

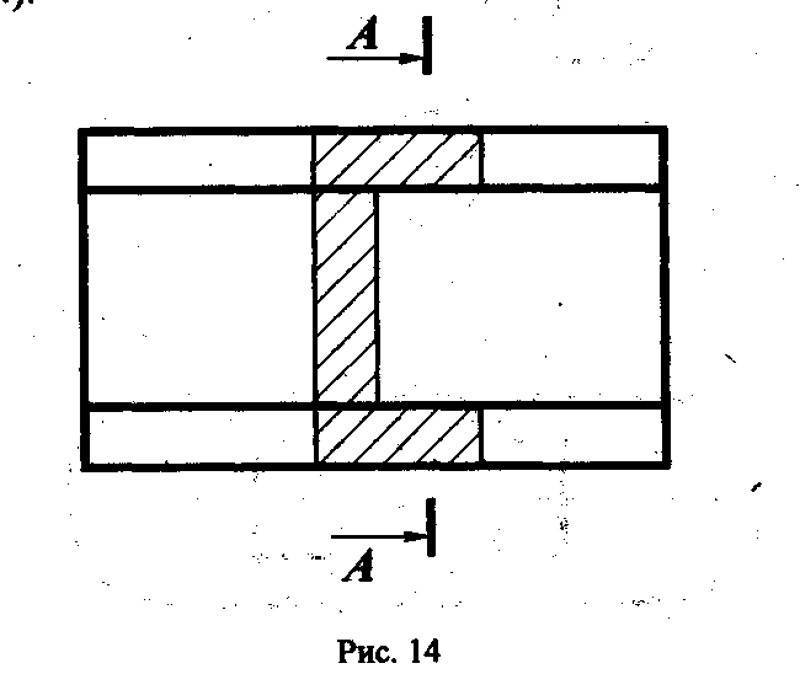

Сечения

Если во время условного рассечения объекта оставить лишь ту его часть, которая находится в секущей плоскости, получается сечение в его чертежном понимании.

Сечения подразделяются на:

- являющиеся частью разреза;

- самостоятельные.

Среди самостоятельных различают:

- Вынесенные. Чертятся за контуром основного вида. Они рекомендованы стандартом в качестве предпочтительных.

- Наложенные. Размещаются непосредственно на чертеже соответствующего вида либо в его разрыве. Иногда затрудняют чтение конструкторского документа.

Наложенные сечения

Система расположения, обозначения и наименования сечений аналогична системе обозначений разрезов

Важно помнить, что линии, обозначающие сечения, не могут пересекаться с элементами чертежа. След секущей отображается толстой линией с разрывом

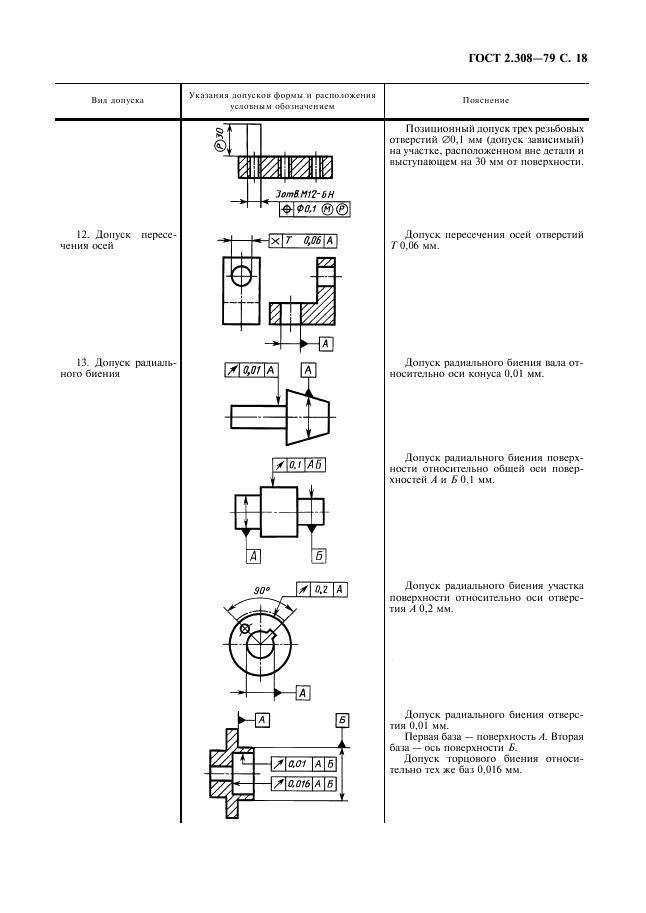

/

0,01

Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса, — 0,01 мм

1 У//ш>

А

16 Допуск полного радиального биения

А/ | 0,1 | АБ |

Допуск полного радиального биения относительно общей оси поверхностей Л и Б — 0,1 мм

И

17 Допуск полного торцового биения

0,1 | |||

Допуск полного торцового биения поверхности относительно оси поверхности — 0,1 мм

18 Допуск формы заданного профиля

\Г\\Т0М

Допуск формы заданного профиля — 70,04 мм

1 | iD | |

□ |

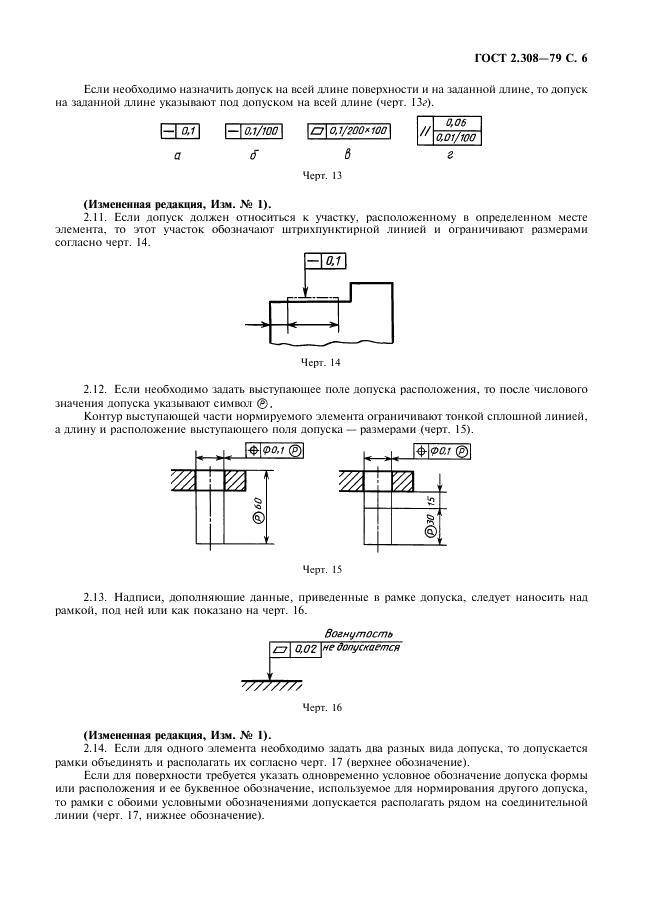

Указания допусков формы и

Вид допуска

расположения условным обозначением

Пояснение

19 Допуск формы заданной поверхности

Допуск формы заданной поверхности относительно поверхностей А, Б, В — 70,1 мм

20 Суммарный допуск параллельности и плоскостности

Суммарный допуск параллельности и плоскостности поверхности относительно основания — 0,1 мм

21 Суммарный допуск перпендикулярности и плоскостности

Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания — 0,02 мм

22 Суммарный допуск наклона плоскостности

и

Суммарный допуск наклона и плоскостности поверхности относительно основания — 0,05 мм

Окончание таблицы Б. 1

Примечания

1 В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в радиусном выражении, например:

R0.0A | — | Т/2 0,025 | А |

В ранее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками i— ; ; + или текстом в тех

нических требованиях, следует понимать как допуски в радиусном выражении.

2 Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях графического документа следует приводить по аналогии с текстом пояснений к условным обозначениям допусков формы и расположения, приведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или приводить их конструкторские наименования.

Допускается вместо слов «зависимый допуск» указывать знак @ и вместо указаний перед числовым значением символов 0 ; R; Т; Т/2 — запись текстом, например «позиционный допуск оси 0,1 мм в диаметральном выражении» или «допуск симметричности 0,12 мм в радиусном выражении».

3 Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, кону-сообразности, бочкообразности и седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров)».

В технической документации, разработанной до 1 января 1980 г., предельные значения овальности, конусообразное, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

Библиография

Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Допуски формы, ориентации, местоположения и биения

УДК 744.43:006.354 МКС 01.080 Т52 ОКСТУ 0002

Ключевые слова: конструкторская документация, допуск формы, допуск расположения

Редактор Р.Г. Говердовская Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Подписано в печать 13.02.2012. Формат 60×84%. Бумага офсетная. Гарнитура Ариал. Печать офсетная. Уел. печ. л. 3,26. Уч.-изд. л. 2,70. Тираж 600 экз. Зак. 155.

, 123995 Москва, Гранатный пер., 4.

Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.