Физические показатели

Первый значимый параметр паяльного устройства — его мощность. Если владелец планирует пользоваться им в бытовых нуждах, например, при пайке электроники, достаточно мощности в 30 Вт и меньше. Для работы с толстыми проводами не обойтись без прибора в 100-150 Вт.

Также учитывается степень нагрева паяльника. В профессиональных устройствах температура может достигать 400 °С, зачастую такой нагрев не требуется и хватает 100-300 °С.

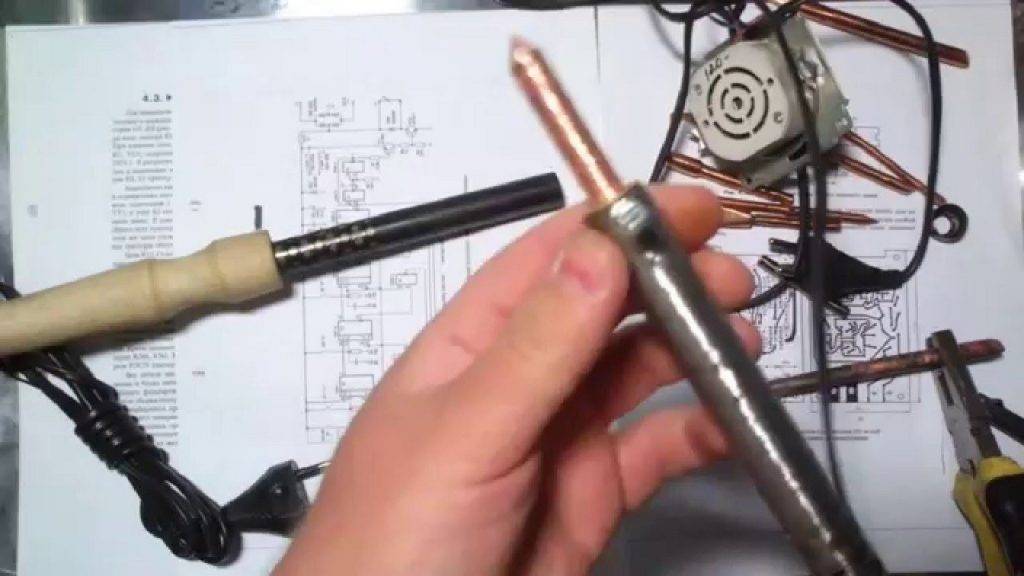

Тип жала — следующий параметр: игла, конус и т. д. Определенная форма подходит для соответствующих целей. К дополнительным возможностям покупного или самодельного инструмента можно отнести наличие сменных стержней.

Виды паяльных операций

Разнообразие методов пайки объясняется множеством различных факторов, определяющих качество и эффективность её проведения. К таким факторам относятся не только вид паяльного приспособления и тип припоя, который используют в процессе работы, но также и технологические особенности формирования шва. Для поверхностного монтажа деталей на плату надо научиться правильно пользоваться паяльной маской.

В любом случае, чтобы правильно паять, необходимо знать температуру плавления металла, с которым предстоит работать. Она влияет на выбор инструмента пайки, а также флюсов и припоя. В соответствии с указанным параметром припойные материалы подразделяют на легкоплавкие (до 450 градусов) и тугоплавкие (более 450 градусов).

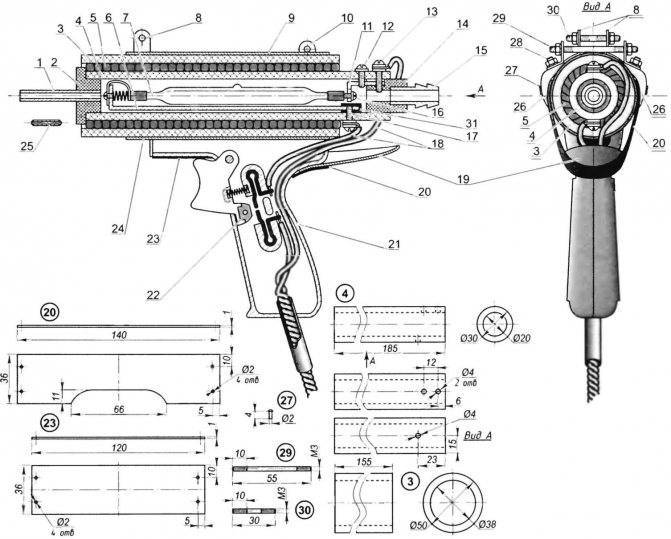

Сборка комплекта на жалах Hakko

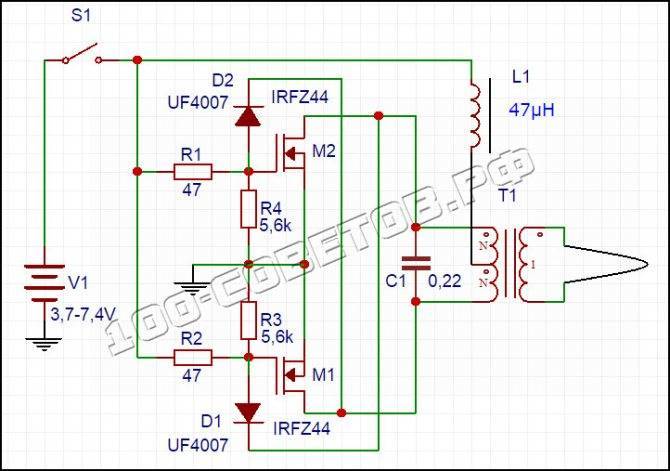

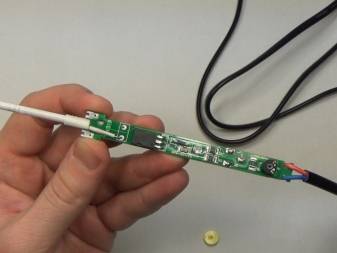

Простая паяльная станция, а точнее комплекты для ее сборки на специальных жалах Hakko, популярные на торговой площадке Алиэкспресс. На сайтах продавцов также есть инструкция и схема соединений. Пользователю останется только найти корпус и соединить детали.

Особенность установки — инновационные жала HAKKO T12 которые чрезвычайно быстро разогреваются и не прогорают.

Потребуется выключатель, разъем для питающего шнура тип AS-Евровилка. Эти элементы могут быть в комплекте или же их можно заказать вместе с основными частями. На лицевую сторону выносятся разъемы для паяльника, пульт управление температурой и иными параметрами.

На плате дорожка («test») для управления настройками не соединенная, для доступа к регулировке ее контакты надо спаять.

В настройках есть возможность выставлять шаг регулировки t°, делать ее программную калибровку. Такая функция доступная прямо в процессе работы паяльника — реж. Р10, Р11. Как это сделать: нажать на энкодер, удерживать его пару сек., перейдем в Р10, затем кратковременным нажимом меняем шаг (сотни, десятки, единицы). Поворачивая ручку, меняем значение, потом снова жмем и пару сек. держим селектор энкодера — настройка сохраняется и совершается переход в Р11 и так далее. А двухсекундное нажатие возвращает в рабочий режим.

Если зажать включатель энкодера и подавать питание к контроллеру, то попадем в более объемное меню:

Блок питания надо докупить отдельно, хватит на 24 В, в зависимости от значения, на которое рассчитан паяльник. Можно обойтись и внешним БП 24 В, выдающим до 4 А.

БП можно создать и самостоятельно из следующего:

- понижающий советский трансформатор;

- готовая сборка с диодным мостом KBPC5019;

- сетевые фильтры, они же электролитические конденсаторы для сглаживания пульсаций;

- три параллельно соединенных полевых транзистора IRF730;

- микросхема LM317;

- радиатор охлаждения, вентилятор, подключенный через свой диодный мост.

Напряжение в нашем случае подается на управляющую плату (24.4 В). Опишем, как работает схема. На трансформатор идет напряжение от сети (220 В, 50 Гц), понижается им до 28 В. Выпрямляется диодным мостом, фильтруется конденсаторами, значение возрастает до 35 В. Далее, подается на плату регулировки из полевых транзисторов на основе микросхемы lm317. Подстраиваем подстроечным резистором, получаем 24.4 В постоянного напряжение, которое и запитывает установку.

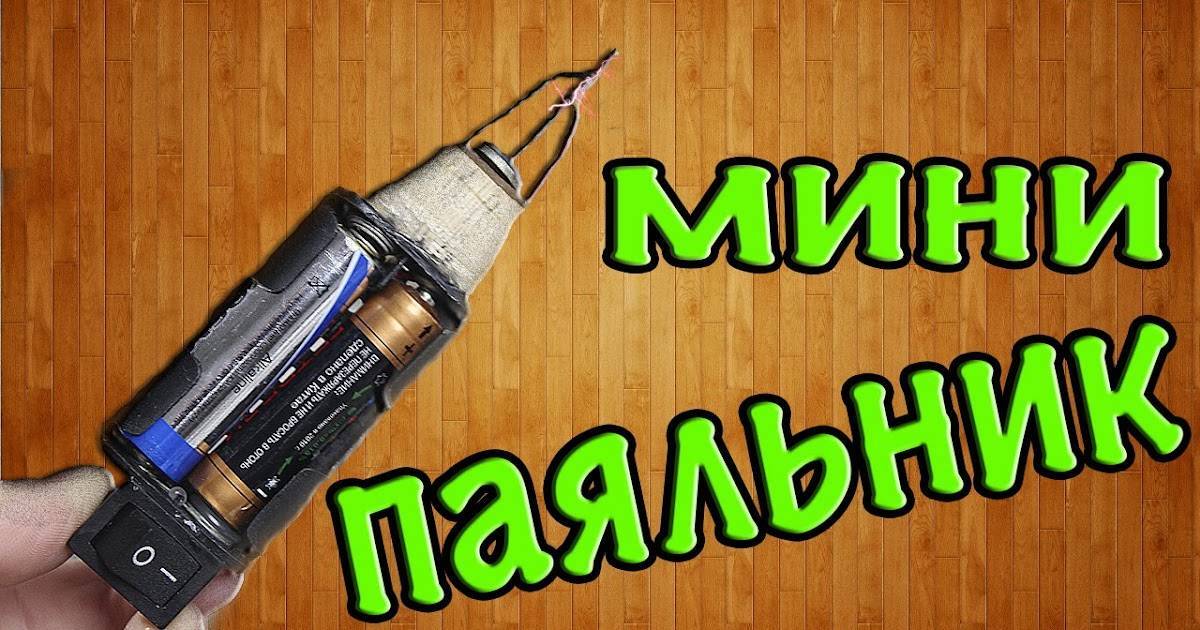

Что происходит при первичном включении: некоторые нюансы, которые нужно учесть

Когда готовый паяльник с питанием от 12 В впервые включается в сеть, и нихром раскаляется, стеклоткань под ним начинает сильно дымить. Этого не следует пугаться – изоляционный слой не сможет прогореть. Упомянул я об этом потому, что один из «мастеров» пытался мне высказать, что паяльник, собранный по моему методу, неработоспособен. А такой вывод он сделал только на основании возникновения дыма после первичной подачи питания на нагреватель.

Спустя буквально минуту, стеклоткань перестанет дымить. Немного подождав, можно попробовать расплавить припой. И вот тут есть ещё один нюанс. Если мощности паяльника недостаточно, чтобы расплавить толстый пруток олова, это не значит, что изготовленный паяльник неработоспособен. Для подобного материала требуются большие мощности и температуры. Стоит взять в качестве припоя тонкую оловянную проволоку. С ней работа пойдёт веселее.

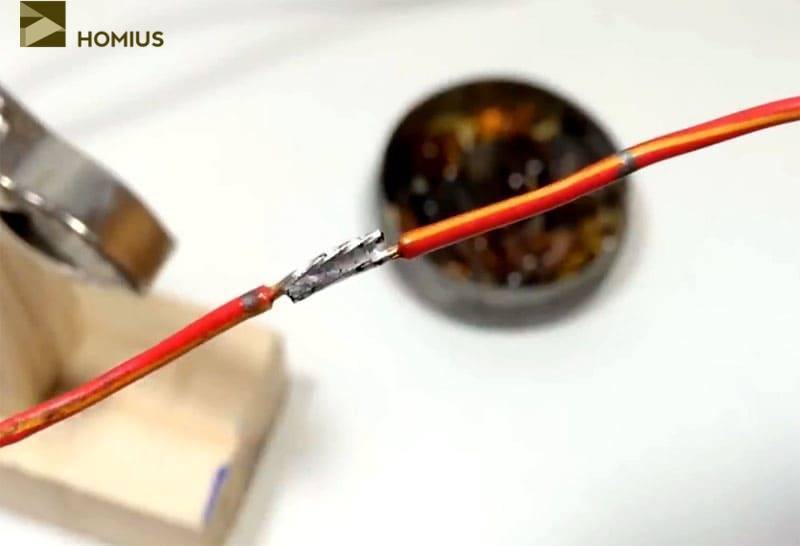

Предлагаю посмотреть несколько фотопримеров работы с новым паяльником.

Тонкая оловянная проволока – вот, что нужно

Тонкая оловянная проволока – вот, что нужно Облудить провода такой паяльник сможет без проблем

Облудить провода такой паяльник сможет без проблем Готовая спайка – не хуже, чем заводским устройством

Готовая спайка – не хуже, чем заводским устройством

Из канцелярских ручек и резисторов

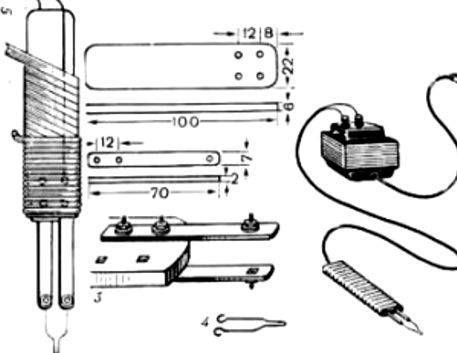

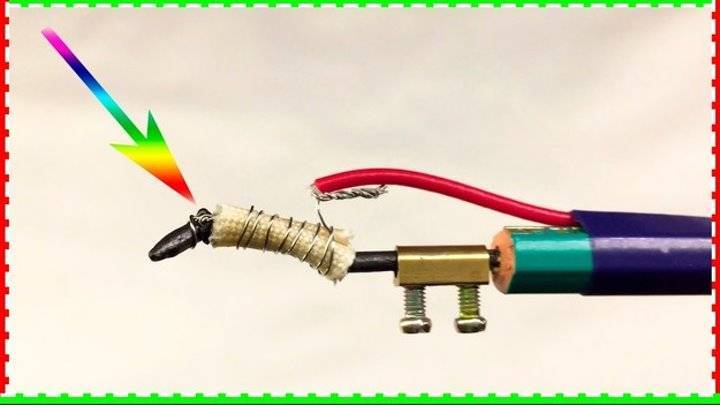

Простейший мини паяльник 5, 24, 12 В в домашних условиях своими руками можно сделать из корпусов ручек для письма и старых резисторов меньшего размера.

Детали:

- резистор, в данном варианте — это МЛТ 0.5–2 Вт, 10 Ом;

- корпус ручки;

- двусторонний текстолит;

- проволока (потребуется два вида): медь, ∅ 1 мм. Можно смотать со старых дросселей, трансформаторов, взять из жил для проводки, из устройств питания бытовых приборов;

- сталь или медь, ∅ 0.8 мм;

кабель для подсоединения к сети (с вилкой, от б/у приборов).

Этапы, как сделать мини паяльник:

- Ободрать резистор от краски.

- Из детали торчит 2 проволоки: одну срезают, сверлят там отверстие под ∅ 1 мм жилу. Проволока должна изолироваться от чашечки, для чего делают раззенковку сверлом потолще. На верхушке указанной части треугольным надфилем делают маленький пропил под проволоку, стальной провод изгибают, делают кольцо под него. Если провод медный, то делают закрутку пассатижами. Описанная в этом пункте проволока без изоляции.

- Из текстолита выпиливаем (лобзиком) маленькую форму «Т» с площадками для пайки контактов кабеля питания на одном конце. Можно обойтись и без нее: просто сделать скрутку проволоки с проводами, заизолировать ее и прикрепить к ручке суперклеем. Зазор между нагревателем и ручкой — около 6 см, чтобы избежать плавления пластмассы.

- Собирают все части.

- Устанавливают жало. Чтобы не прожгло корпус, делают защитную прослойку из кусочка слюды, керамики на задней стенке.

- Самоделку подключают (скручивают провода или вставляют их в штекер) к БП не выше 1 А и 15 В.

Подставка с регулятором мощности

- постоянный резистор, номинал которого составляет 4,7 Ом (на схеме – R2);

- переменный резистор, посредством которого и будет осуществляться настройка мощности (до 500 Ом, R1);

- конденсатор на 0,1 микрофарад (C1);

- динистор DB3 (VD3);

- симистор BTA06-600 (VD4);

- диод 1N4148 (VD1);

- светодиод, который будет загораться при включении питания (VD2).

Как сделать из всего этого регулятор мощности паяльника? Ответ на этот вопрос вы найдете на схеме, приведенной ниже.

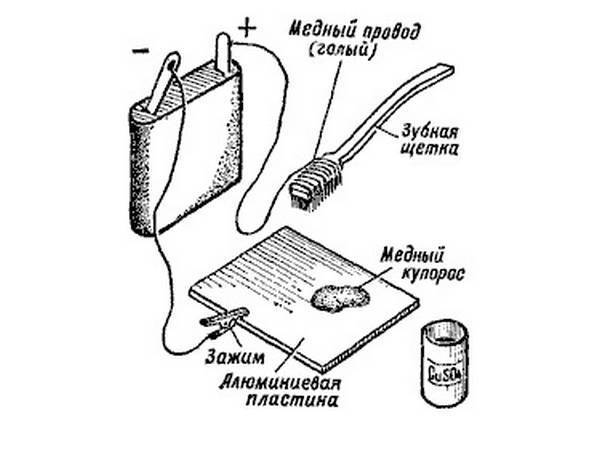

Плату можно изготовить самостоятельно. В ней просверливаются отверстия для деталей и выполняются токопроводящие дорожки.

Если вы имеете минимальный опыт в работе с печатными платами, изготовление регулятора не составит никакого труда. Установить его можно непосредственно на подставку для паяльника. Если планируется использование прибора на мощности выше 100 Вт, потребуется использовать алюминиевый радиатор, который будет отводить излишки тепла от симистора.

Сама подставка в данном случае может быть выполнена из прямоугольного обрезка доски или ДСП. На нее с помощью саморезов прикручивается стальная пластина, выгнутая в виде перевернутой буквы «П» с вырезами для установки паяльника. Дополнительно можно установить емкости для канифоли и припоя (все те же стаканчики от декоративных свечей).

Тема подставок под паяльники довольно хорошо раскрыта на нашем сайте. Чем же моя подставка отличается от других? — я старался сделать её максимально компактной, удобной и функциональной. Хочешь такую же? — Прошу под кат!

Главная особенность этой подставки — встроенный регулятор. был неудобен тем, что постоянно терялся и смешивался с другой кучей-малой на столе. Этот же намертво прикручен к подставке, никогда не потеряется и не будет скакать по столу.

Новый же лучше старого тем, что у него имеется плавная регулировка и индикация работы. Вот схема, по которой я собрал регулятор:

Диодный мост — любой, выдерживающий сетевое напряжение, и ток, потребляемый паяльником. (формула расчёта тока — Мощность паяльника / Напряжение сети) Подходящую диодную сборку или мост можно вытащить из входной цепи компьютерного БП. Вместо диодного моста можно использовать диод, тогда диапазон регулировки будет от 50 до 100%.

Предохранитель F1 поставить желательно, но не обязательно.

Переключатель S1, S2 — Двуполярный тумблер со средним положением. В среднем положении паяльник отключен и светодиод HL1 гореть не будет. В положении, указанном на схеме мощность паяльника регулируется подстроечным резистором R3, в противоположном положении тумблера ток на нагрузку идёт напрямую, минуя регулятор.

Все эти замутки делал лично под себя, и повторять эту схему точь в точь не обязательно. Есть , подходящую схему можно почерпнуть от туда.

Плата регулятора:

Что бы прикрыть потроха регулятора от внешних воздействий сделал корпус из пластмассы, края согнул при помощи технического фена:

С электронной начинкой регулятора разобрались, теперь переходим к созданию узлов самой подставки.

Для того, чтобы не растерять различную мелочовку и хранить припои сделал небольшой коробок из жести, углы которого для прочности :

Непосредственно сам упор для паяльника — на мой взгляд самая удачная конструкция. Чтобы паяльник хорошо держался в таком упоре, при вкладывании его осевая линия должна быть ниже рожек упора.

При пайке часто необходимо приспособление , но всегда загромождать стол такими приспособами не нужно — достаточно приделать к подставке зажим типа «крокодил», который закреплён при помощи на винте:

Для чистки жала паяльника использую металлическую губку для мытья посуды, которая будет располагаться в сделанной под неё коробочке с краями:

Основание подставки — Прямоугольная ДСП-шка:

Выфрезерованное углубление для канифоли:

В углубление накрошил канифоли из баночки и прогрел строительным феном чтоб не высыпалась:

Начинаем крепить вышеперечисленные узлы к основанию, дальнейшее комментирование излишне:

Закрепление основных узлов завершено.

Для того, чтобы подставка не каталась по столу, на обратную сторону приклеил резиновые кругляши:

Ну и что бы всё было по феншую приклеиваем опознавательные значки на корпус регулятора:

Подставка для паяльника своими руками – это очень удобное и практичное приспособление, которое является своего рода столом и выполняет защитную функцию. Перед пайкой паяльник обязательно нужно разогреть. При разогревании корпус очень сильно нагревается, именно поэтому для защиты любых предметов стоит использовать подставку.

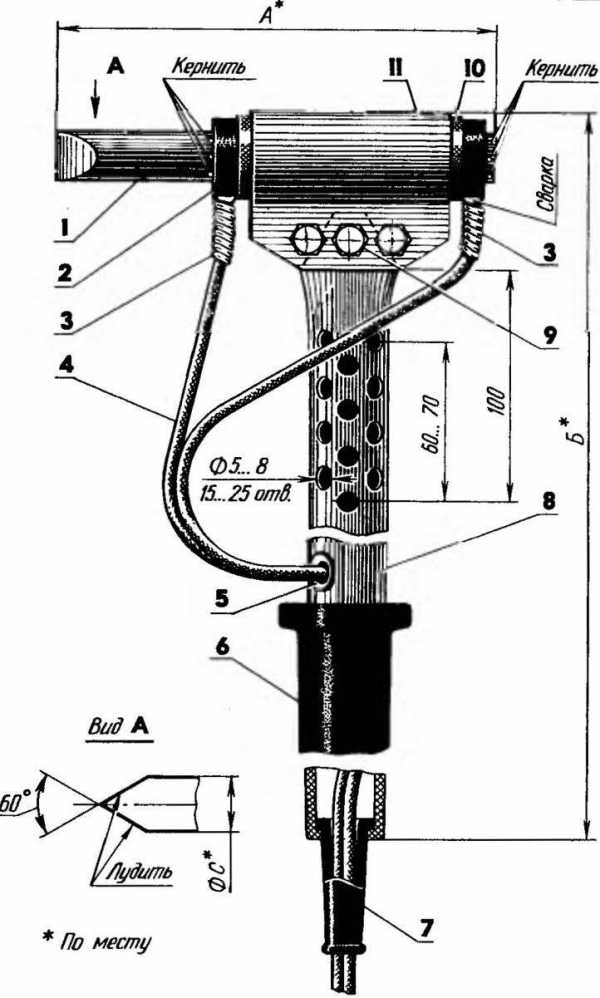

Конструкция подставки для паяльника: 1 – основание, 2, 4, 5 — контакты от реле типа МКУ-48 на 220 В, 3,10 – опорные стойки, 6 – диск, 7 – пружина, 8, стержень подвижного контакта Кп 9 — угольник, Д1 — диод типа Д7Ж.

Классические варианты самодельных паяльников

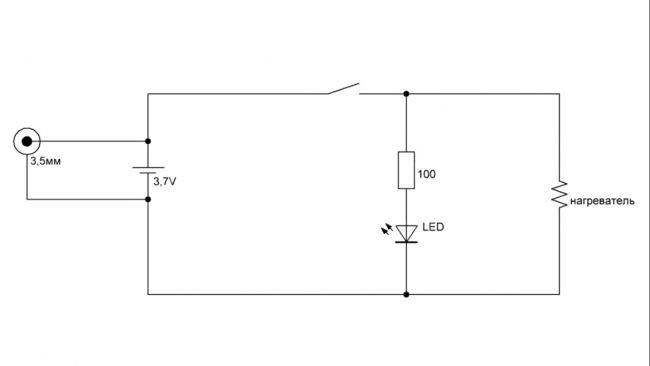

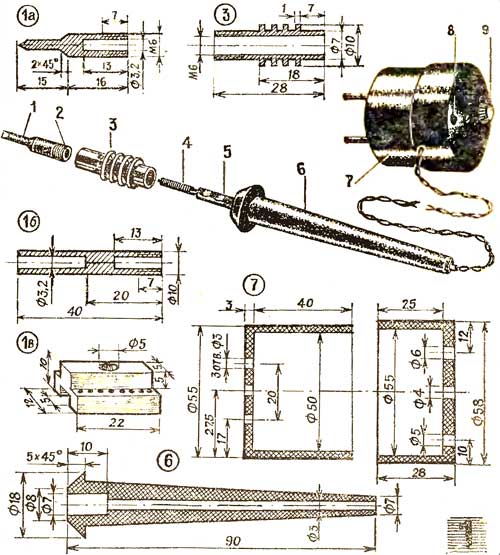

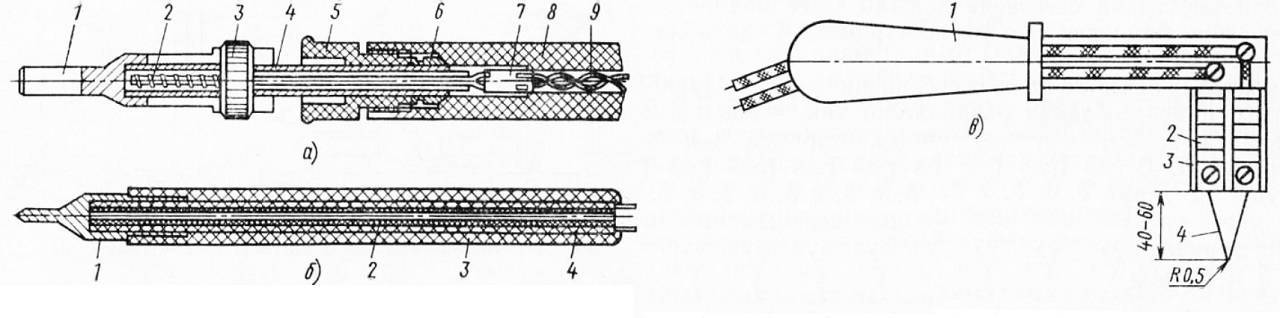

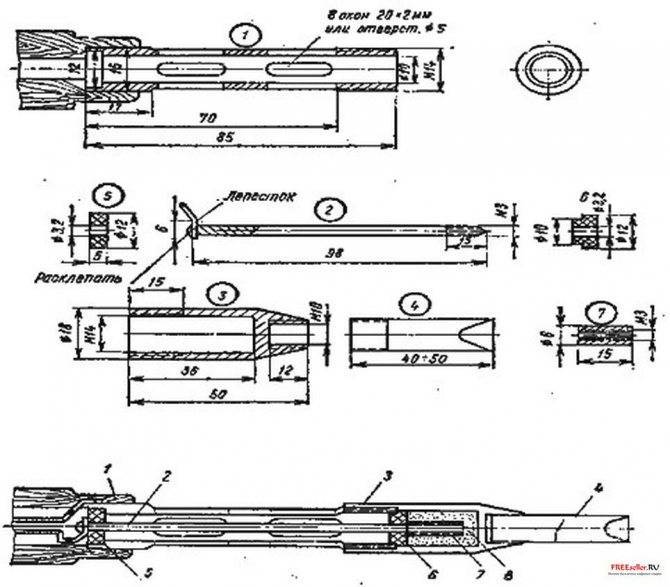

Сборка, упрощая, выглядит так: намотать нить накаливания на покрытый стекловолоконной тканью кожух с жалом, подсоединить ее два конца к питающему кабелю с обычной вилкой к розетке, к блоку питания, включая через разные штекеры, приделать ручку.

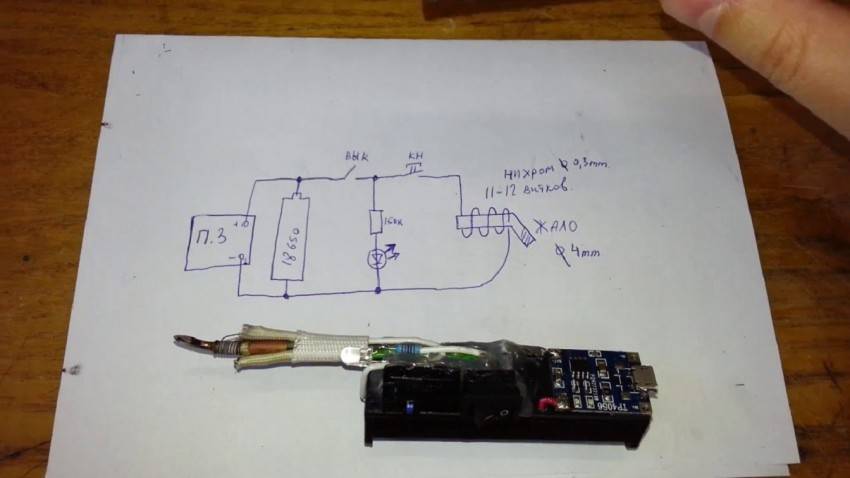

В основе принцип, как сделать usb, мощный паяльник схожий, только для более сильного прибора берут нить длиннее и толще, а если питание через юсб (проводки питания в таком кабеле черный и красный), рассчитывают длину ее для 12 вольт или на другое имеющееся значение источника.

Ручка, провода, блок питания

Ручка — небольшая деревянная заготовка, даже кусок толстой сухой ветки. С концов высверливают полости, длина 2–3 см или другая, для имеющихся деталей, ∅ в 3 раза больше жала. Там, где заканчивается полость, ставим 2 отметки напротив друг друга, по ним сверлим отверстия с небольшим наклоном, размер — ориентировочно под провода питания. Вдоль основания от них пропиливаем канцелярским ножом канавки, можно использовать маленькие надфили и подобное.

Потребуются провода с разъемом под штекер блока питания, которые можно взять из сломанной электротехники, впрочем, можно жилы соединить с БП напрямую: одну обмотать вокруг штекера, вторую поместить внутрь отверстия и зафиксировать силиконовым клеем или отрезать его и сделать скрутку.

Провода проталкиваем через полости в держателе. Разъем прикрепляем термоклеем на торце. Формат мини, поэтому для жала подойдет толстая медная проволока — от ∅ 2.7 мм. Ее вставляем в отверстие в держателе, уплотняем полость вокруг строительным гипсом (алебастром) — это лучший вариант, но также можно применить цемент, глину, силикатный клей с тальком.

Потребуется блок питания на 12 V 1 A. Обычно такая мощность — минимально допустимая, если ниже — то ее не будет хватать на нагрев достаточного количества нити для накала жала. Можно использовать и БП с большими мощностями — на 18–32 V.

Нагревательная часть, определение длины нити накаливания

Достаточность длины нити определяют так: вкручивают два шурупа на концы деревянной планки, натягивают между ними проволоку, подключают концы к БП. Один их контактов перемещают по ее длине, смотрят, когда произойдет накаливание до красного цвета. При этом удобно использовать зажимы «крокодилы».

Дальше потребуется кусочек стеклоткани, насаживаем ее на жало, фиксируем (обжимаем) на концах медной проволокой, оставляем ее длинные отрезки. Обматываем описанную часть нихромовой нитью спиралевидно.

Промежутки между витками 2–3 мм, концы скручиваем с медной проволокой, использовавшейся для фиксации. Надеваем трубочки из стеклоткани на эти длинные отрезки, соединяем их с проводами разъема БП, который уже зафиксирован на ручке. Проводки болтаются около корпуса, поэтому приматываем их изолентой к нему. Паяльник готов.

Паяльник на базе энергосберегающей лампы

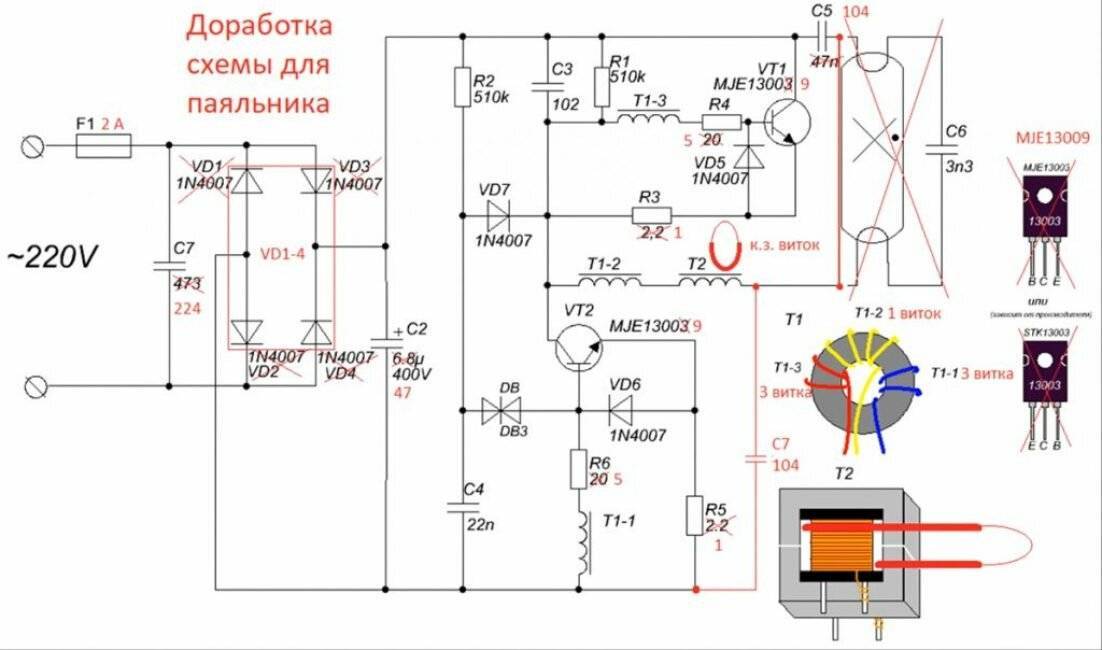

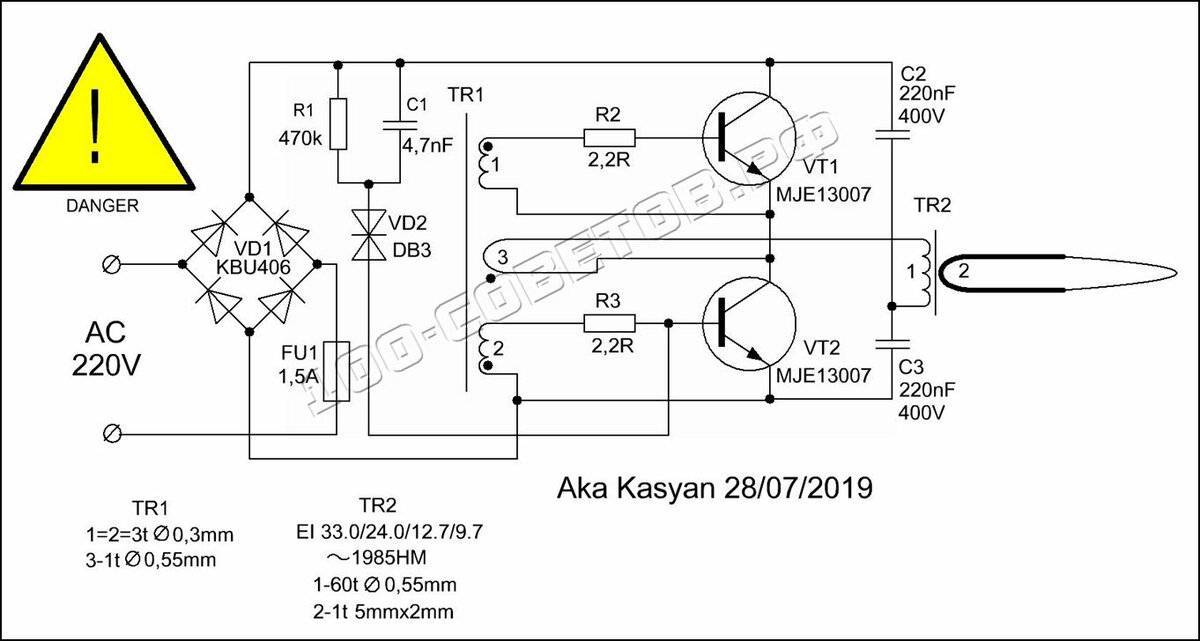

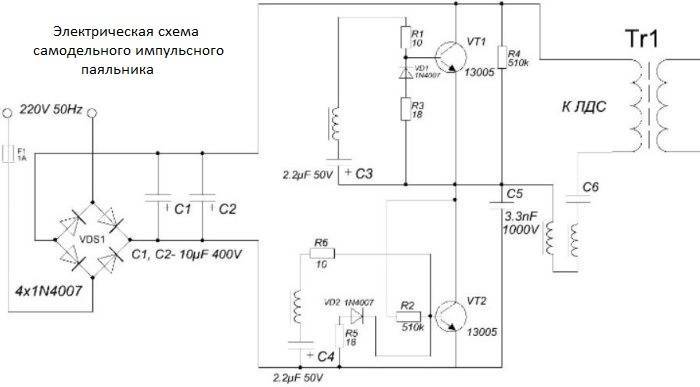

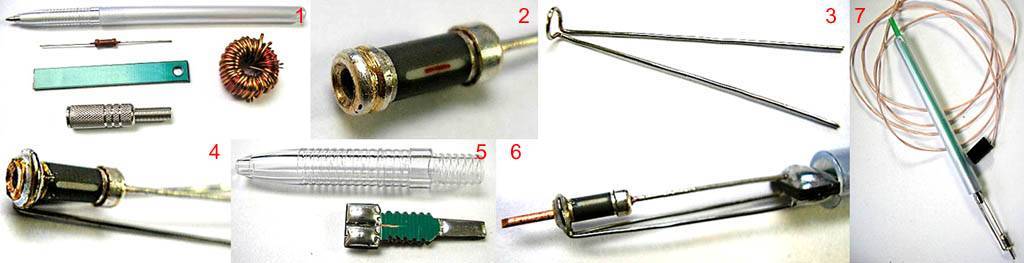

Домашние умельцы разработали еще одну схему создания импульсного паяльника — из энергосберегающей лампы. Сама лампа в конструкцию не входит, потребуются ее комплектующие.

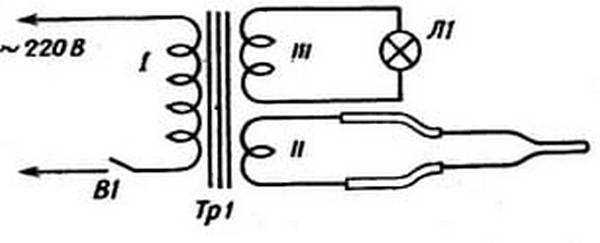

Схема для сборки паяльника на базе энергосберегающей лампы

Перечень необходимых узлов и материалов:

- Преобразователь (или балласт) от люминесцентного светильника.

- Трансформатор с 220 вольт на любое низкое напряжение.

- Медная проволока толщиной 2-3 миллиметра.

- Крепеж.

- Провода.

- Сетевой шнур с вилкой.

В схему балласта от люминесцентного светильника вмешиваться не следует, она будет работать «как есть». Стабильность работы устройства и его безопасность обеспечивается средствами электронной схемы — терморезистор защитит от перегрева, а предохранитель — от короткого замыкания.

Первичная обмотка рабочего трансформатора подключается к выходным контактам балласта

Рабочий трасформатор следует намотать на любом доступном ферритовом кольце. Первичная обмотка содержит 10-120 витков прбода толщиной 0,5 мм.

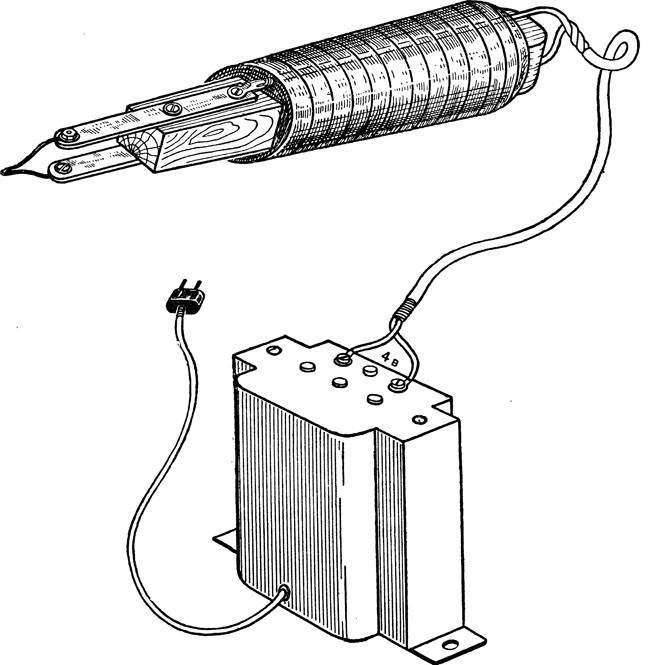

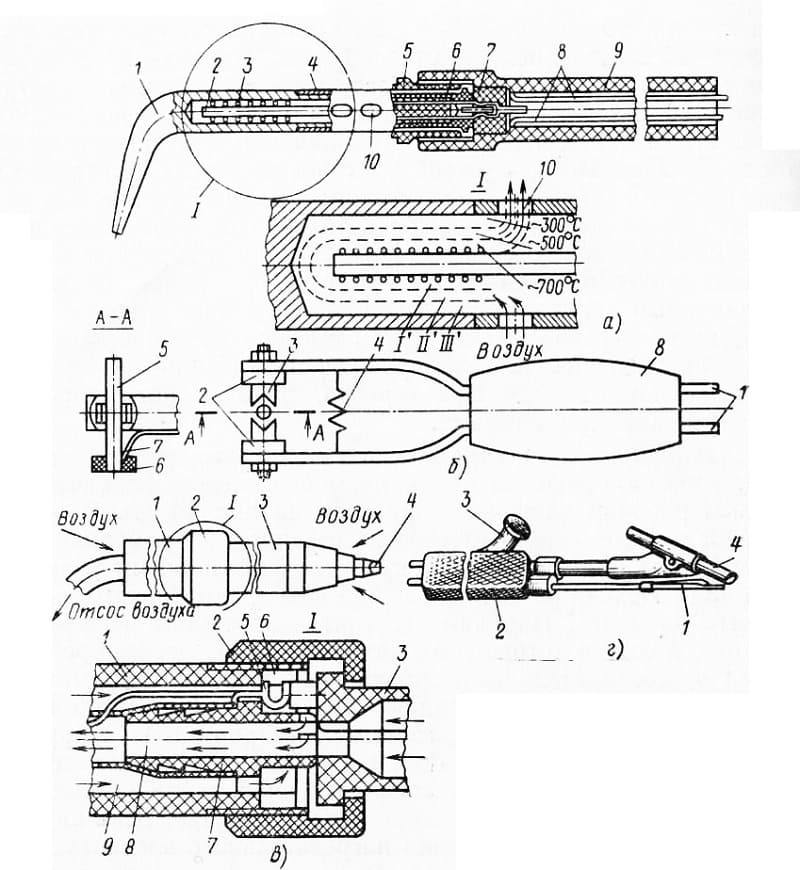

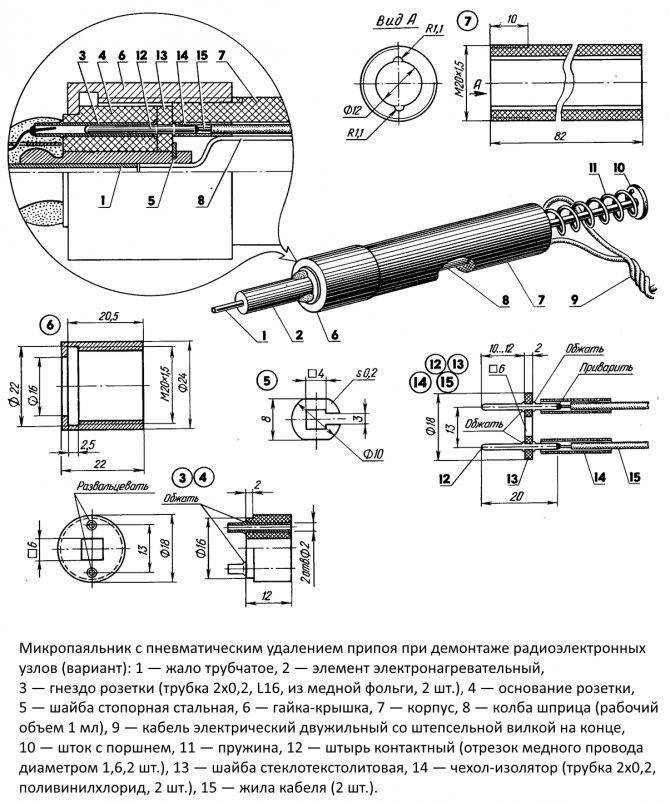

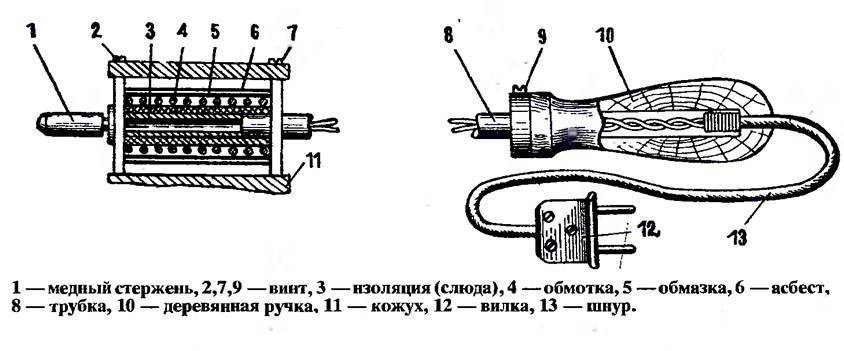

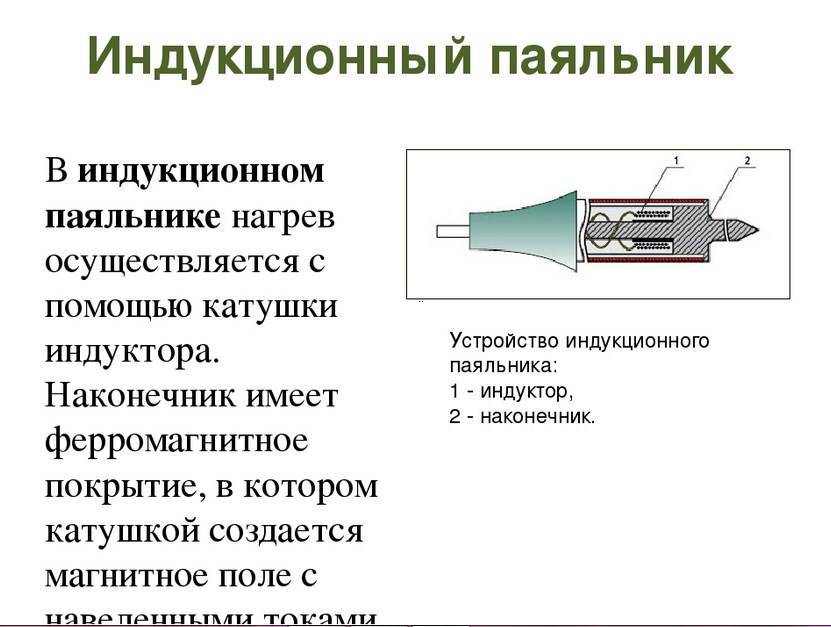

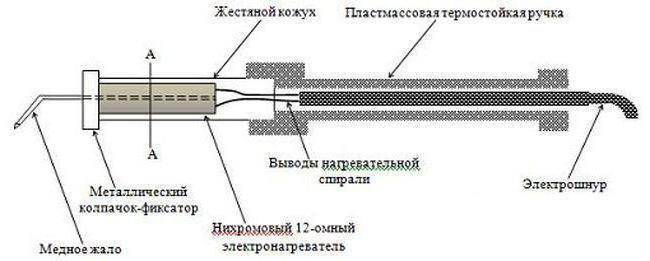

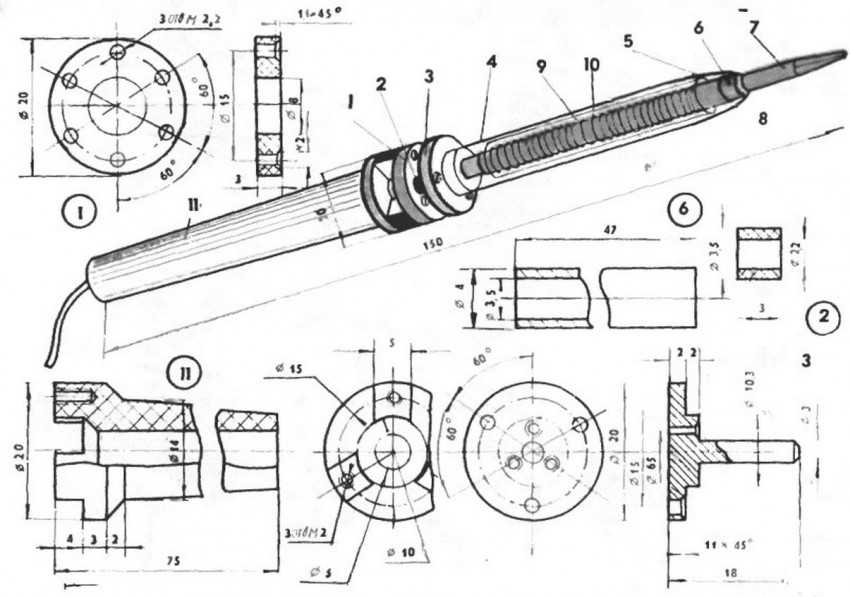

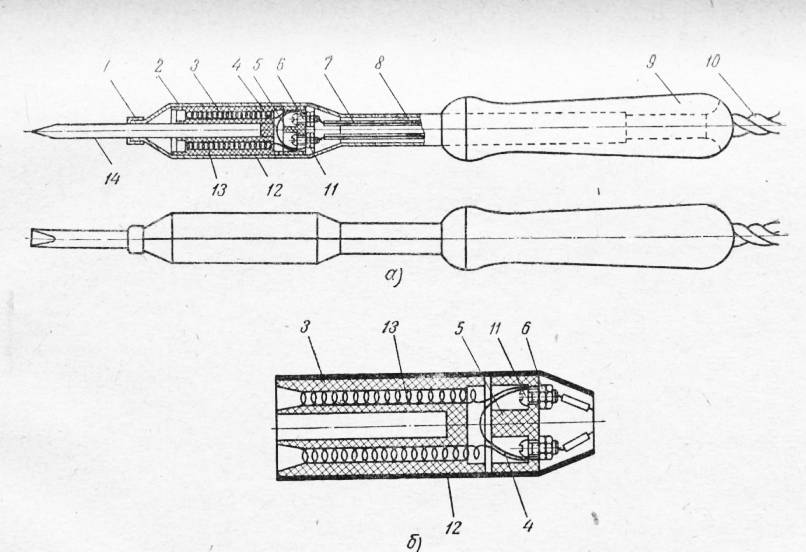

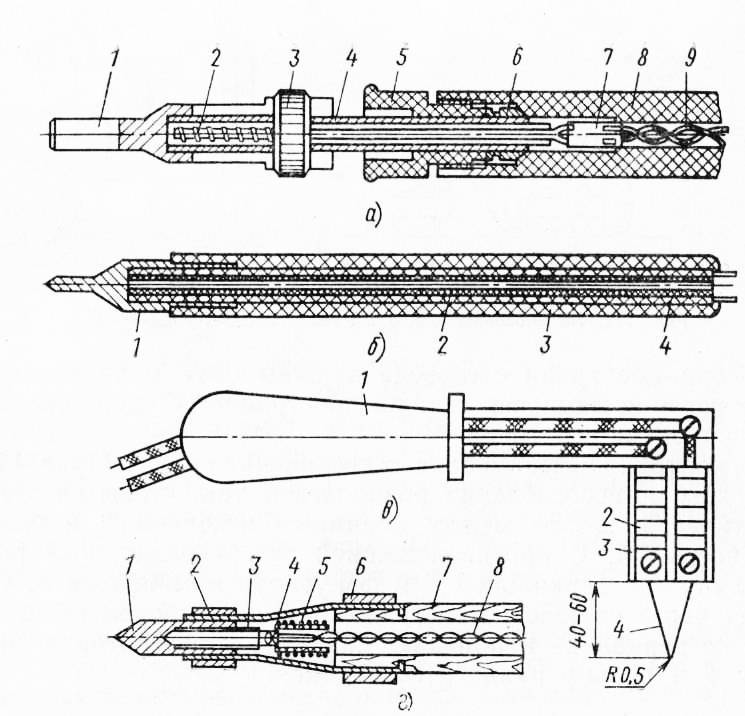

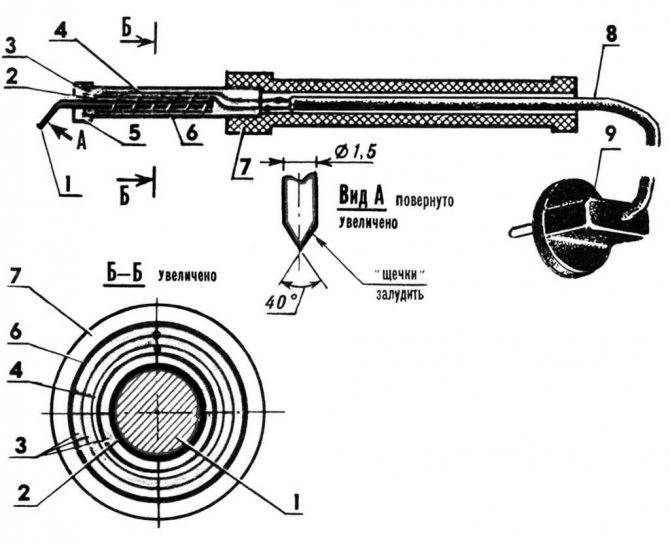

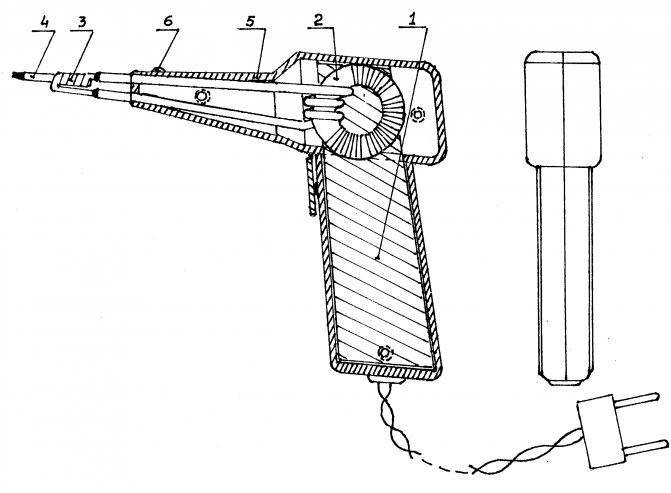

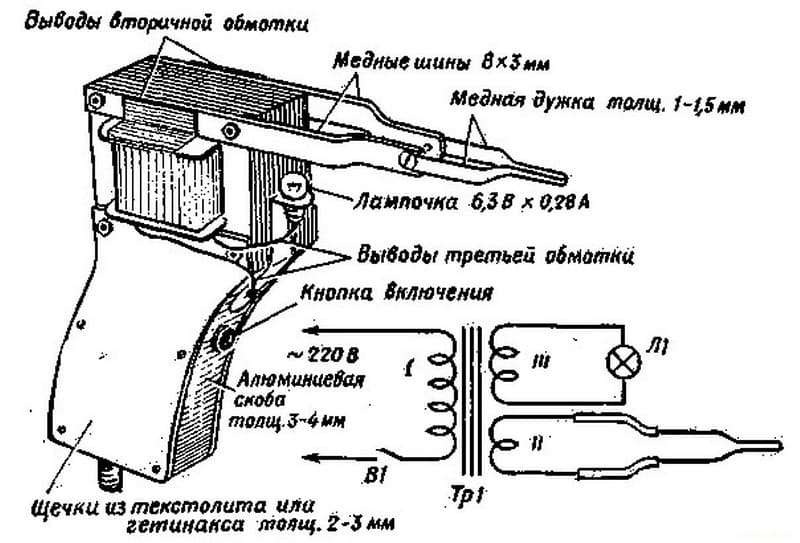

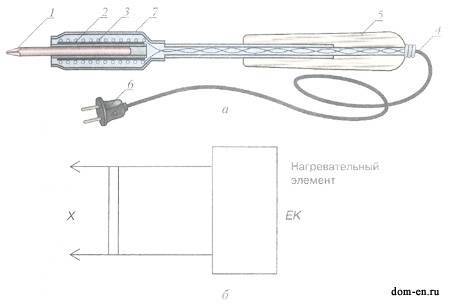

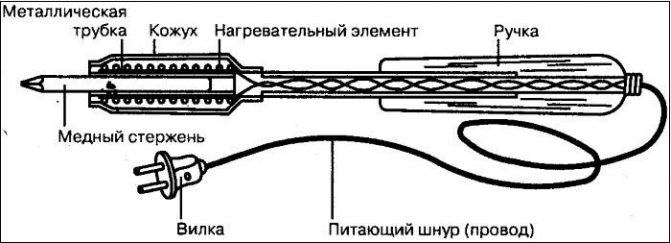

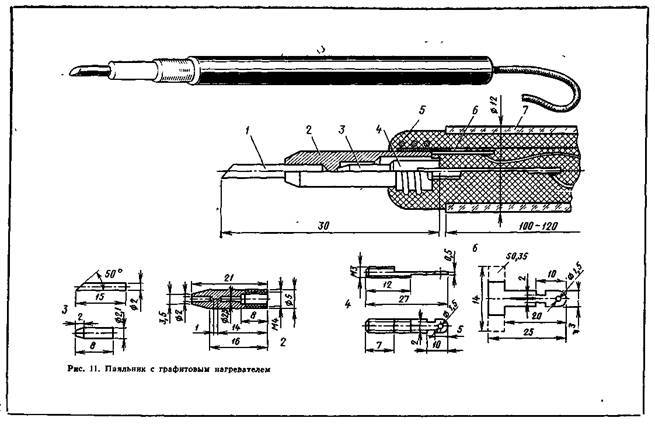

Устройство электропаяльника

Вторичная- это один виток толстой медной проволоки сечением 3-3,5 мм2 К ней на болтовых или цанговых зажимах крепится жало из V- образного куска медной проволоки диаметром 1,5-2 мм.

Рукоятка и корпус выполняется из любого доступного материала.

Физические показатели

Такой паяльный инструмент должен обладать некоторыми физическими характеристиками, которые стоит учесть при его создании. Ниже представлен перечень таких показателей:

- напряжение, подающееся на припой;

- мощность элемента нагрева;

- регулировка мощности;

- конструкция жала;

- метод нагрева припоя;

- конструкция ручки;

- цена.

Напряжение, подающееся на паяльник, определяет мощность такого изделия. Оно может быть переменным (220 В) или постоянным (низковольтным) 12 или 24 В. Мощность агрегата определяется значениями с шагом 20 Вт, например, 40, 60, 80 Вт. Стоит отметить, что оборудование с регулятором мощности становится просто незаменимым в руках инженера.

Такое оборудование содержит минимальное число элементов, его относительно легко сделать самостоятельно.

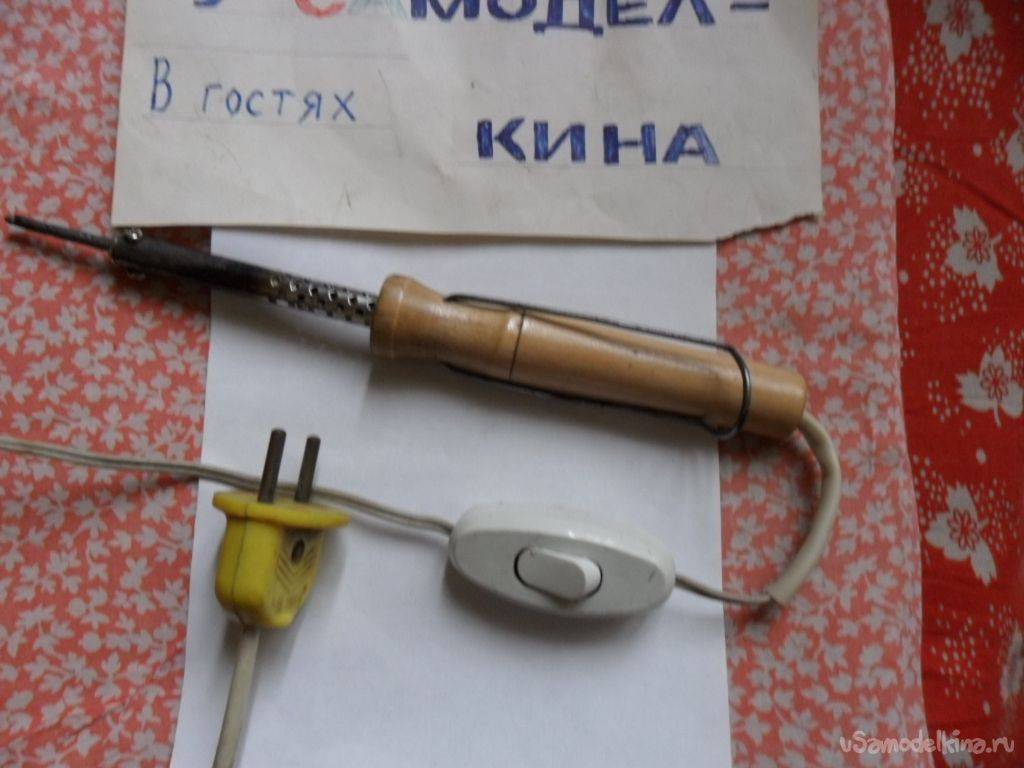

Первые шаги: подготовка ручки-корпуса будущего паяльника

Для начала был взят деревянный черенок (лучше брать берёзу или клён), обточен «под руку» и зашлифован. Форму ему можно придать любую, но для первого раза я не стал делать лишнюю работу. Слишком длинным его также не следует делать, хотя, это дело вкуса.

Деревянный черенок, который будет использован в качестве ручки

Далее в работу вступила дрель с толстым сверлом, на котором при помощи изоленты я обозначил ограничитель отверстия. Глубины в 2-3 см для мини-паяльника на 12 В было вполне достаточно. Проделанное по центру ручки с торца отверстие будет служить для установки гнезда питания и протяжки проводов к нагревательному элементу.

С обратной стороны было просверлено идентичное отверстие, которое послужит для установки жала паяльника.

Высверливаем одинаковые отверстия с двух сторон ручки паяльника

Подготовка пазов для питающего провода

На расстоянии 2-3 см от того края, где планируется установить гнездо для питающего штекера, делаем разметку для двух отверстий (по противоположным сторонам). Для удобства замера расстояния можно использовать то же сверло с отмеченной изолентой глубиной. Определив места расположения отверстий при помощи маркера, снова берёмся за дрель, но с уже более тонким сверлом.

Отмечаем точки сверления отверстий под провода

Засверливание под провода следует производить под небольшим углом – так их впоследствии будет проще протянуть. В итоге должно получиться так, чтобы провод входил с торца и под небольшим изломом прокладывался далее, к обратному концу рукоятки, на которой будет расположено жало паяльника.

Высверливаем более тонкие отверстия под углом для упрощения протяжки проводов

Теперь необходимо сделать так, чтобы тянущиеся от гнезда питания вдоль ручки провода не мешали при работе с паяльником. Для этого, от отверстий до того края, где будет расположено жало, я прорезал пазы. Сделать это несложно при помощи обычного канцелярского ножа. Конечно, если бы рукоятка делалась из сосны, резать по волокнам было бы гораздо проще, однако такой материал был «отметён» сразу. Причиной тому стало то, что дополнительное покрытие ручки не планировалось, а значит, была вероятность того, что руки при работе могут испачкаться в смоле.

Прорезаем пазы, в которые впоследствии будет проложен провод

Когда пазы прорезаны, их желательно немного подработать обычным круглым надфилем. Ведь несмотря на кустарное производство паяльника на 12 В, им предполагается работать, а значит, аккуратность здесь будет совсем не лишней. В итоге, получилась рукоятка с отверстиями с двух сторон и пазами под провод, которая готова к дальнейшей работе – сборке начинки устройства для пайки проводов.

Рукоятка готова, можно приступать к сборке

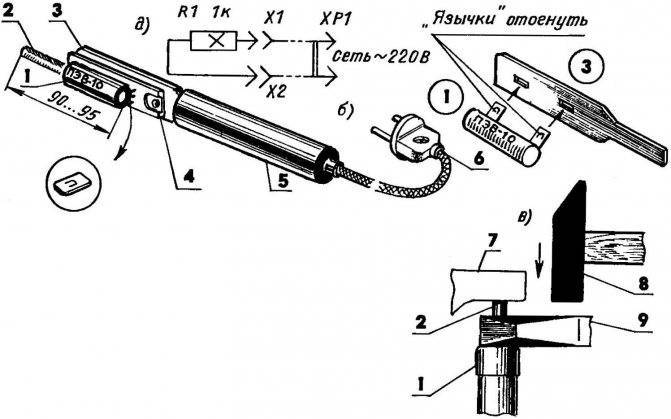

Температурные регуляторы для паяльника

Первый вариант — регулятор температуры своими руками «с нуля» из тиристора, диода (1 А, 400–600 В), конденсатор (50–100 В) на 4.7 мкФ, резистора (30 кОм), резистора регулировочного (47 кОм).

Базой терморегулятора выступает переменный резистор, тиристор изолируют термоусадкой. Готовый узел размещают в корпусе БП, например, от телефонной зарядки.

Второй вариант: приспособить уже готовый прибор — диммер для настройки температуры паяльника, так называется устройство для регулировки света ламп накаливания. Так как последние применять стали реже, то и много таких приборов не используется.

Подключение диммера, чтобы создать паяльник с регулировкой температуры предельно простое — последовательно к жилам его кабеля питания в любом порядке. Процесс не сложнее подсоединения проводов к розетке, он почти аналогичен. В роли корпуса удобно использовать переноску на две розетки, которые можно вынуть.

Одну секцию оставляют, в другую вставляют диммер (теперь это регулятор для паяльника), вилку кабель паяльника помещают в такую модифицированную переноску, ручкой прибора регулируют напряжение, соответственно, и нагрев.

Мощность нагрева паяльников

Мощностью электрические паяльники бывают 12, 20, 40, 60, 100 Вт и больше. И это тоже не случайно. Для того, чтобы припой при пайке хорошо растекался по поверхностям спаиваемый деталей, их нужно прогреть до температуры чуть большей, чем температура плавления припоя. При контакте с деталью тепло передается от жала к детали и температура жала падает. Если диаметр жала паяльника не достаточный или мощность нагревательного элемента мала, то отдав тепло, жало не сможет нагреться до заданной температуры, и паять будет невозможно. В лучшем случае получится рыхлая и не прочная пайка.

Более мощным паяльником можно паять маленькие детали, но возникает проблема недоступности к месту пайки. Как, например, запаять в печатную плату микросхему с шагом ножек 1,25 мм жалом паяльника размером в 5 мм? Правда есть выход, на такое жало навивают несколько витков медного провода диаметром 1мм и концом уже этого провода паяют. Но громоздкость паяльника делают работу практически не выполнимой. Есть и еще одно ограничение. При большой мощности, паяльник быстро прогреет элемент, а многие радиодетали не допускают нагрева выше 70˚С и по этому, допустимое время их пайки составляет не более 3 секунд. Это диоды, транзисторы, микросхемы.

Способ №2. Бесконтактная паяльная станция

Как показывает практика, далеко не всегда нагревом жала можно воздействовать на любые элементы платы, к примеру, к тем же smd деталям крайне трудно подобраться. В таких ситуациях используется паяльный фен, направляющий поток горячего воздуха на ножки.

Несмотря на схожесть, переделать обычное устройство для сушки волос в инфракрасную станцию не получится, так как рабочая температура должна достигать 500 — 800ºС. Для сборки такой паяльной станции вам понадобится компрессор для подачи воздуха, нагревательный элемент, корпус для элементов управления, сопло, понижающий трансформатор, выпрямитель, блок управления скоростью подачи воздуха.

Принципиальная схема такой паяльной станции приведена на рисунке ниже:

Рис. 2: электрическая схема термофена

Принцип действия паяльной станции основан на воздействии инфракрасного излучения от нагревательного элемента непосредственно в область пайки. Компрессор подает воздух от нагревателя через сужающееся сопло, создавая эффект турбины, производительность насоса желательно обеспечить в пределах от 20 до 30 л в минуту.

При изготовлении инфракрасной станции существует два способа для ее выполнения — ручная модель или стационарная. Первый вариант подходит в тех ситуациях, когда корпус ИК паяльной предвидится относительно небольших размеров и будет удобно помещаться в руке. Второй способ подойдет для крупногабаритных приспособлений, в которых станция установлена неподвижно, а заготовка перемещается под соплом.

Рассмотрим такой пример изготовления паяльной станции бесконтактного типа:

- Намотайте нагревательную спираль из нихромовой проволоки, в данном случае используется диаметром 0,8мм. Можете взять и другой вариант, к примеру, от электрической плиты.

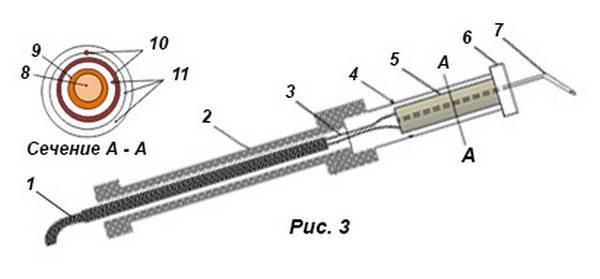

Рис. 3: намотайте нагревательный элемент

- Для намотки используйте жесткий каркас, укладывайте витки вплотную, но не делайте нахлестов и следите за тем, чтобы не закоротить намотку. Чем меньше диаметр проволоки у вас получится, тем эффективнее будет идти нагрев, достаточно будет спирали с наружным диаметром 8 – 10 мм.

- В данном примере изготавливаются несколько спиралей, соединяемых параллельно для повышения температуры нагрева.

- Установите полученную спираль на цилиндрический каркас из негорючего материала.

Рисунок 4: поместите спирали на диэлектрический элемент Предварительно удалите с каркаса все лишнее но если он уже готов, можете сразу осуществлять намотку.

- Изготовьте металлический стакан для нагревательного элемента, в этом примере изготовления паяльной станции мы сделаем его из корпуса пальчиковой батарейки.

- Из куска телескопической антенны от радиоприемника сделайте сопло, один край которого нужно расплескать и надеть на шайбу.

Рис. 5. Наденьте шайбу

- Прикрутите шайбу сопла к стакану из батарейки при помощи соразмерных болтов.

Рис. 6: прикрутите сопло к стакану

- Поместите внутрь стакана между спиралью и стенками термоизоляционный материал, чтобы предотвратить перегревание наружных деталей.

- Соберите диодный мост из четырех полупроводниковых элементов, если под рукой уже есть готовая сборка, можете использовать и ее.

- Изготовьте блок питания из понижающего трансформатора и выпрямительного агрегата, ваша задача получить на выходе низкое напряжение для снижения вероятности поражения электротоком. В рассматриваемом примере получается около 10 – 15В, мощность трансформатора составляет 150Вт. Аналогичная модель может браться с готового оборудования.

- Корпус для паяльной станции мы изготовим из обычной пластиковой бутылки. В данном примере нам нужен прозрачный пластик, так как в нем легче подключать блок питания, нагнетатель воздуха и плату управления.

Рис. 7. соедините все элементы в корпусе

- Подключите куллер и нагревательную спираль к выводам блока питания, подсоедините регулятор напряжения.

Рис. 8. установите кулер

Регулировка мощности теплового потока может осуществляться либо по скорости подачи воздуха, либо по уровню напряжения, подаваемого на нагреватель.

Подключите шнур питания к выводам трансформатора – паяльная станция готова к использованию.

Рис. 9: паяльная станция готова

Этапы изготовления паяльника своими руками

Следующий алгоритм действий объясняет, как сделать паяльник своими руками:

- выбирают конструкцию, которая лучшим образом подойдет для последующих рабочих операций;

- создают чертежи;

- по списку приобретают фабричные детали, заготовки, расходные материалы;

- с помощью приведенных ниже инструкций собирают паяльник.

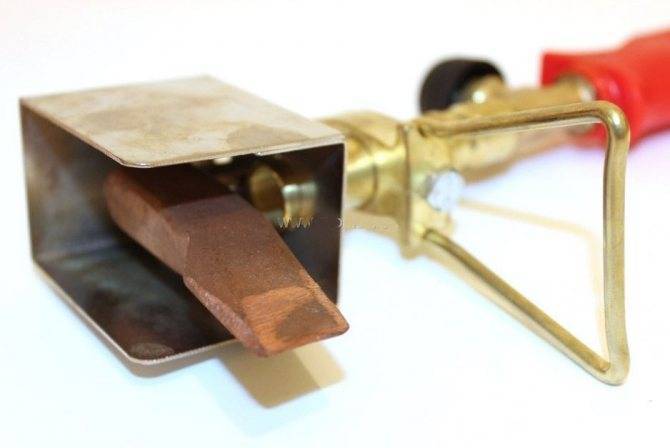

Молотковый самодельный паяльник

Такие инструменты используют для пайки толстых жгутов проводов, ремонта посуды, соединения крупных деталей. Специфическое название объясняется характерной формой жала. Мощность таких модификаций достигает 150-200 Вт.

Простейший миниатюрный паяльник

Функциональный автономный нагреватель можно создать из типовой газовой зажигалки. Скотчем к ее корпусу прикрепляют проволоку, изогнутую в спираль. Следующий рисунок демонстрирует, как сделать паяльник за несколько минут из подручных материалов.

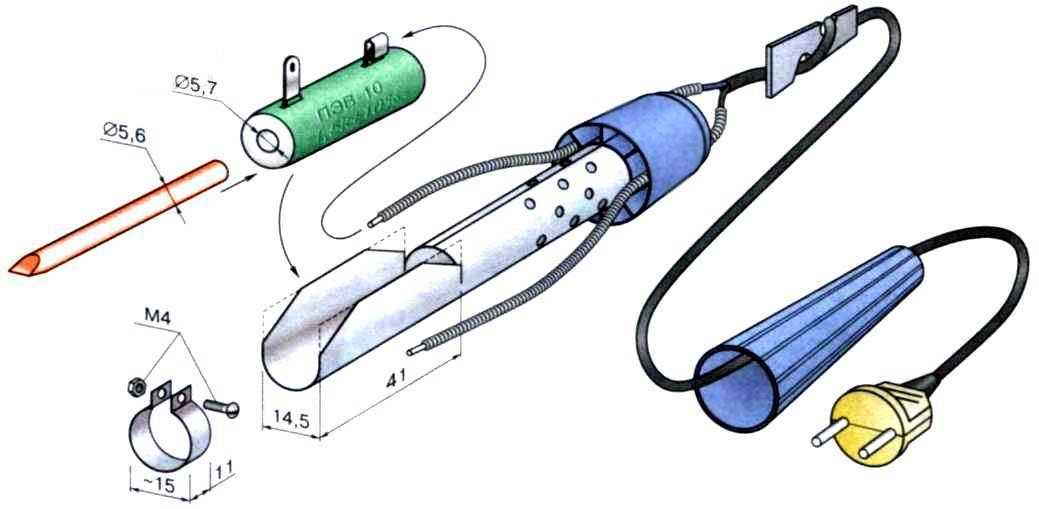

Паяльник с резистором в качестве нагревательного элемента

Компоненты конструкции:

- толстый медный провод (жало);

- мощный резистор (10Вт, 15 Ом), выполняющий функции нагревательного элемента;

- источник питания (12V);

- рукоятка из дерева или другого диэлектрика.

Паяльник из проволочного резистора

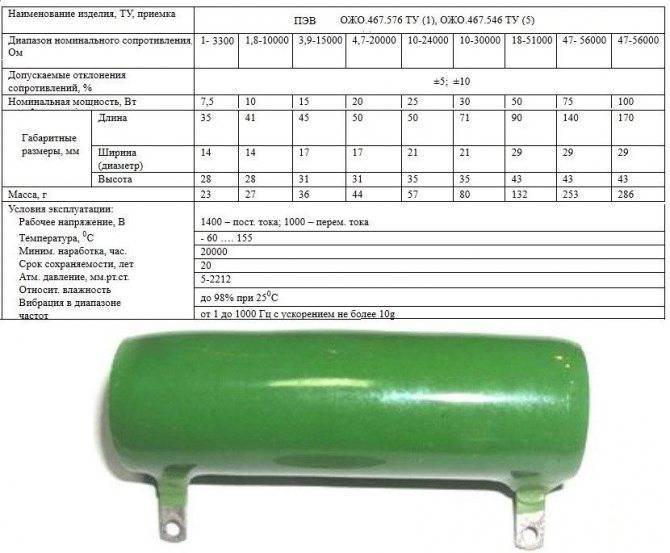

Для создания данной конструкции понадобится резистор серии «ПЭВ». Изменяя ток (напряжение), подбирают нужную мощность.

Инструмент из консервной банки

Для удобной работы с нагретым паяльником пригодится специальная подставка. При создании такого изделия можно предусмотреть места для хранения дежурного запаса припоя и канифоли. Основа из дерева предотвратит повреждение мебели.

7. Изготовление выводов нагревателя

Непосредственное соединение концов высокоомной проволоки и электрического шнура, подводящего питающее напряжение к нагревателю, не является хорошим техническим решением. Если это сделать возле нагревателя, то место соединения будет подвергаться воздействию высокой температуры и быстро разрушится. Если это сделать внутри ручки, где попрохладнее, то такое соединение, хотя и дольше прослужит, но тоже разрушится. Да к тому же ещё концы высокоомной проволоки будут выделять ненужное тепло на всём протяжении от нагревателя до ручки. Разумный выход — использование промежуточного звена из металла, хорошо переносящего высокую температуру и, при этом, имеющего невысокое удельное сопротивление. На эту роль вполне годится сталь.

Для изготовления выводов нагревателя я использовал в своём паяльнике два отрезка стальной проволоки. Учитывая высокую температуру, паять здесь не имеет смысла. Соединение выполнено посредством накручивания одной проволоки на другую. Но простое скручивание ненадёжно. Для увеличения надёжности соединения обжаты жестяными трубочками, которые изготовлены точно так же, как и основание нагревателя — сворачиванием жестяного прямоугольника на оправке. Но здесь лучше, чтобы края жестяной полоски смыкались с некоторым нахлёстом. В качестве оправки можно использовать иголку подходящей толщины. При правильно подобранном диаметре готовая трубочка надевается на место соединения с некоторым трением. Далее каждая надетая трубочка сжимается пассатижами, слегка расплющивается, что в итоге обеспечивает высокую прочность соединения.

Следующий шаг — изоляция полученных выводов. Для этого использованы те же материалы — асбест и силикатный клей. На этом этапе необходимо исключить всякую возможность замыкания выводов нагревателя. Особенно это касается мест соединения, обжатых жестяными трубочками, так как эти места значительно толще. Стальные выводы нагревателя покрыты изолирующим композитом до того места, где они соединяются с медными жилами электрического шнура внутри ручки.

Далее готовый нагреватель был тщательно просушен. Сушить нагреватель паяльника можно, просто положив его куда-нибудь и забыв надолго о его существовании, или подав небольшое напряжение на его выводы для ускорения сушки. Во втором случае следует помнить о том, что слишком высокое напряжение может вызвать рост температуры до такого значения, при котором начнётся кипение силикатного клея. Пока клей не просохнет полностью, нельзя доводить температуру до точки кипения, иначе это приведёт к различным вспучиваниям и деформации изделия, что в итоге может испортить всю работу. Неровности на поверхности высушенного нагревателя можно устранить при помощи напильника и наждачной бумаги, приведя форму изделия к цилиндрической.

Измеряя сопротивление между основанием нагревателя и его выводами, можно в какой-то степени судить о завершении сушки. В моём случае это сопротивление после тщательной просушки нагревателя составляло 20-30 кОм. К этому времени опасности вскипания клея уже не было. После прогрева паяльника в рабочем режиме это сопротивление увеличилось до нескольких мегаом.