Нормативные требования

Исходя из характеристик пиломатериалов и выдвигаемых к их свойствам требований, разработана нормативная база, на которую опираются производители древесины. Вся подробная информация о сортности пиломатериалов указана в ГОСТах.

ГОСТ содержит следующие характеристики пиломатериалов:

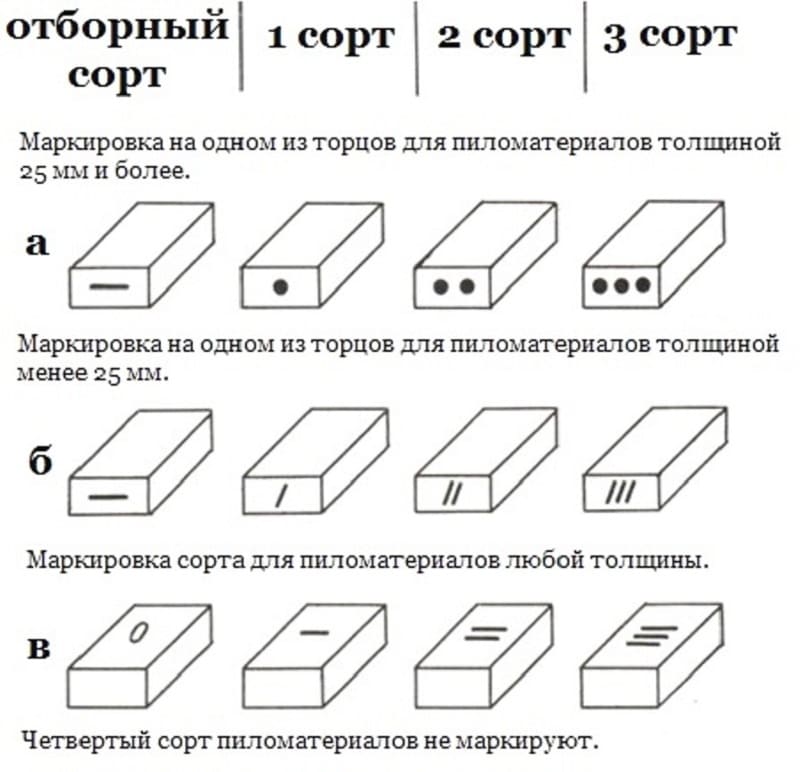

- Сорта. Доски и бруски делятся на 5 сортов, а брус на 4.

- Шероховатость. Указывает на максимально допустимую величину неровностей на поверхности древесины, отдельно описана для каждого класса.

- Влажность. Влажность древесины от 1 до 3 сорта не должна превышать 22%, для материалов низших классов допустимый показатель влажности не регламентируется.

Дополнительными характеристиками, указанными в ГОСТе, являются количество сучков, их тип и состояние, наклон волокон, наличие гнили, грибка, участков повышенной влаги и различных оттенков.

Опираясь на показатели ГОСТа можно с высокой точностью определить сорт пиломатериалов.

Сорта материалов

Качество материалов определяется сортом, который является совокупным показателем пригодности в соответствии с ГОСТом.

Различные материалы имеют сорта:

- продукцию из хвойной древесины (бруски и доски) делят на 5 сортов, при этом к отборным относят 1 – 4 класс;

- брусья подразделяют на 4 сорта;

- изделия из лиственных деревьев выпускают трех сортов.

Определяют классы несколькими методами:

- визуально с нахождением пороков;

- прогнозированием вероятной прочности по нескольким измеряемым показателям;

- комбинацией первых двух способов.

Древесно-стружечные плиты

Получают прессованием древесных отходов под давлением в высокотемпературном режиме. Для склеивания частиц используют полимерные смолы, количество которых не превышает 7 – 10% от общего объема материала. Применяют меламинформальдегидные, карбидные, формальдегидные смолы, небольшое количество гидрофобизаторов, антисептиков.

По плотности различают продукцию:

- низкая — до 550 кг/м³;

- средняя — 550 – 750 кг/м³;

- высокая — свыше 750 кг/м³.

Для различных условий применения (влажность, действие химических веществ) выпускают 7 типов древесно-стружечных плит с маркировкой от Р1 до Р7. Производят плиты со шлифованной и нешлифованной поверхностью, которая бывает мелкоструктурной или гладкой. Различают изделия сплошные, пустотные, слоистые и однослойные, есть варианты с дополнительным армированием органическими и целлюлозными волокнами.

По содержанию формальдегида в мг на 100 г сухой панели различают классы эмиссии:

- Е0 — не больше 5 мг (неопасные);

- Е1 — 5 – 8 мг (можно устанавливать в жилье с ограничением);

- Е2 — 8 – 30 мг (только вне жилых помещений).

Классификация по размерам и формам

Поскольку сегодня для производства строительных материалов используется современное оборудование, но при желании легко изготовить продукт любой геометрической формы. Но, несмотря на это, наибольшей востребованностью все же пользуются классические виды пиломатериалов, такие как:

- доска;

- брусья.

Таблица размеров доски

Таблица размеров доски

Как показывает практика, такая форма изделий является удобной, она подходит для сооружения стен домов и различных перегородок.

Еще одна характеристика, по которой могут различаться подобные материалы – размер. В зависимости от того, для чего конкретно будут применяться доски, они могут быть толстыми и тонкими.

Толщина тонких досок варьируется от 15 до 32 мм – паркетная доска, толстые доски по толщине превышают 35 мм. Что касается длины подобных изделий, то она также бывает различной, в продаже легко найти изделия длиной от 1 до 6 метров.

Технология производства

Технология производства пиломатериалов практически не отличается в зависимости от сорта древесины, типа пиломатериалов и размеров предприятия.

Затем следует первичная обработка. Кругляк очищается от коры, веток, больших сучков и других включений. Часто лес продается уже очищенным. Очищенные бревно можно распиливать. Тип распила зависит от размеров бревна, качества древесины и желаемого конечного продукта. После распила полученный материал сортируют по качеству и назначению. Шлифуются продольные и широкие стороны обрабатываются кромки (кромкой называется сторона пиломатериала). Затем наступает процесс просушки элементов пиломатериалов и продукт готов к реализации.

Оборудование для производства пиломатериалов имеет не менее важную роль. От его разнообразия и производительности зависит эффективность производства и разнообразие полученного ассортимента

Очень важно полноценно обучить персонал для работы со станками, так как из-за неопытности они могут часто выходить из строя и быстро изнашиваться. Станки нужно вовремя обслуживать и своевременно заменять изношенные детали

Также важно следить за соблюдением техники безопасности, так как изготовление пиломатериалов очень опасное занятие.

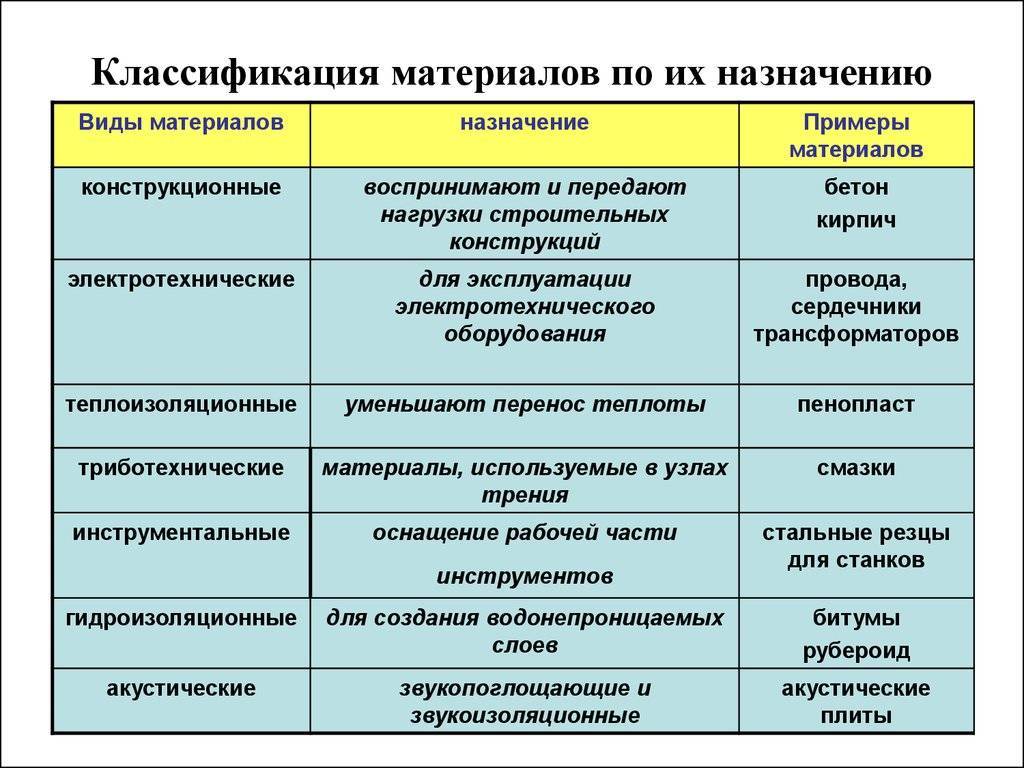

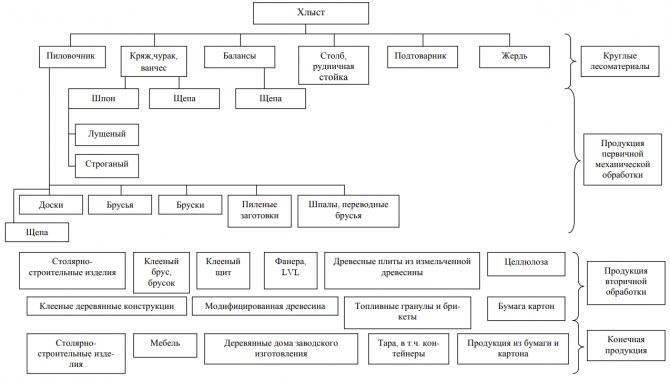

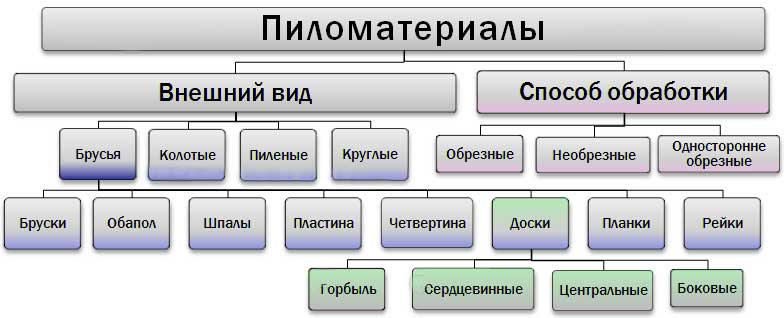

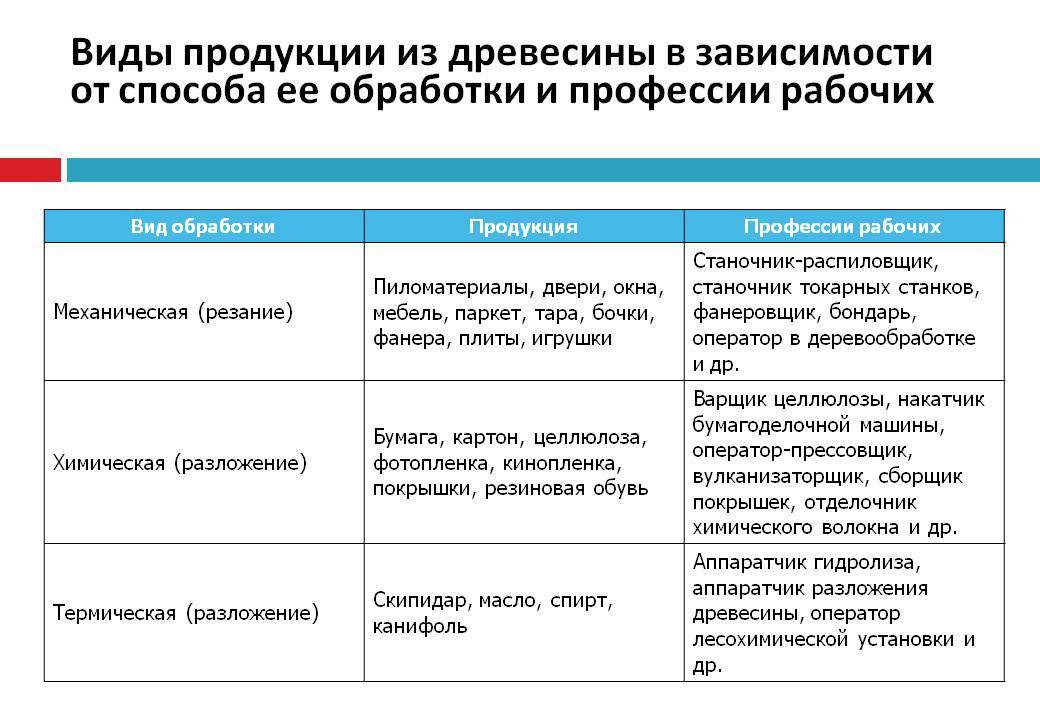

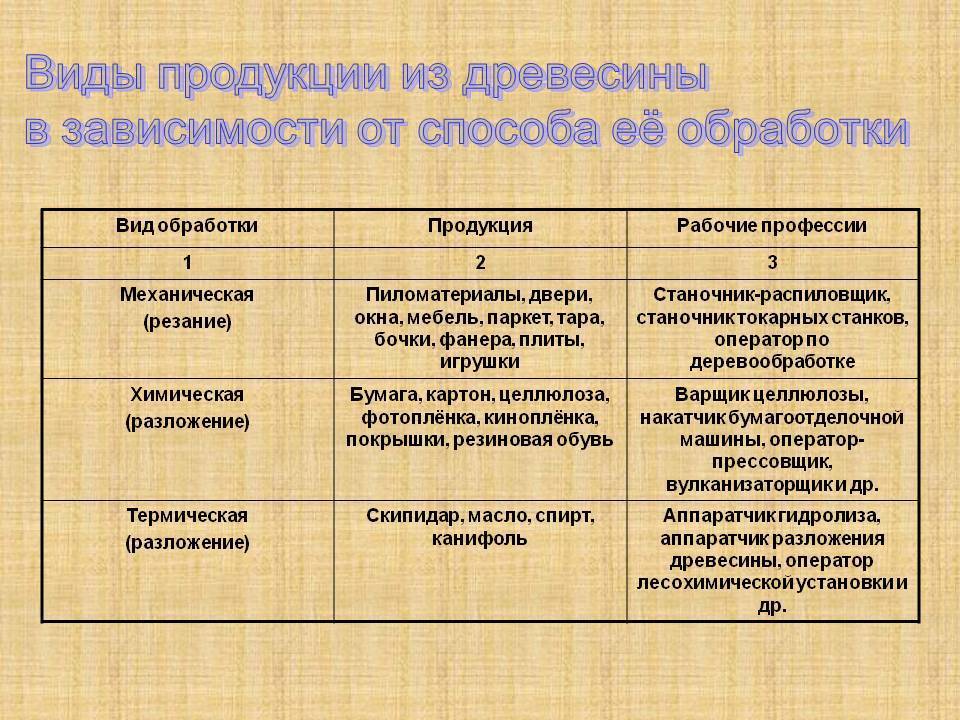

Классификация

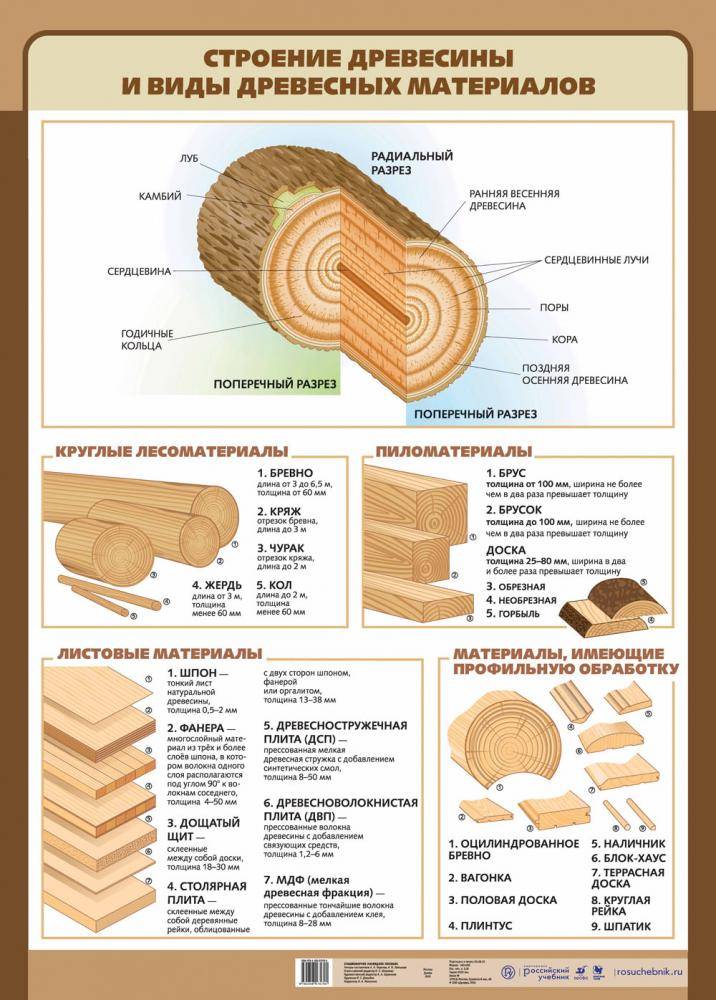

Для производства различных деревянных изделий применяют круглые лесоматериалы, удовлетворяющие заданным требованиям и соответствующие установленной классификации. Виды лесоматериалов подразделяются по следующим показателям:

- назначению;

- способу механической переработки;

- внешнему виду;

- сортаменту;

- сортности;

- породам деревьев;

- стойкости к поражению естественных вредителей и климатических факторов.

По дальнейшему назначению спиленная древесина используется для:

- распиловки на различный пиломатериал (обрезные и не обрезные доски, брус, оцилиндрованное бревно);

- внешней обработки (строгания и лущения);

- переработки в древесную массу (опилки, стружку, щепу) и целлюлозу;

- используются в круглом виде (строительстве домов и хозяйственных сооружений).

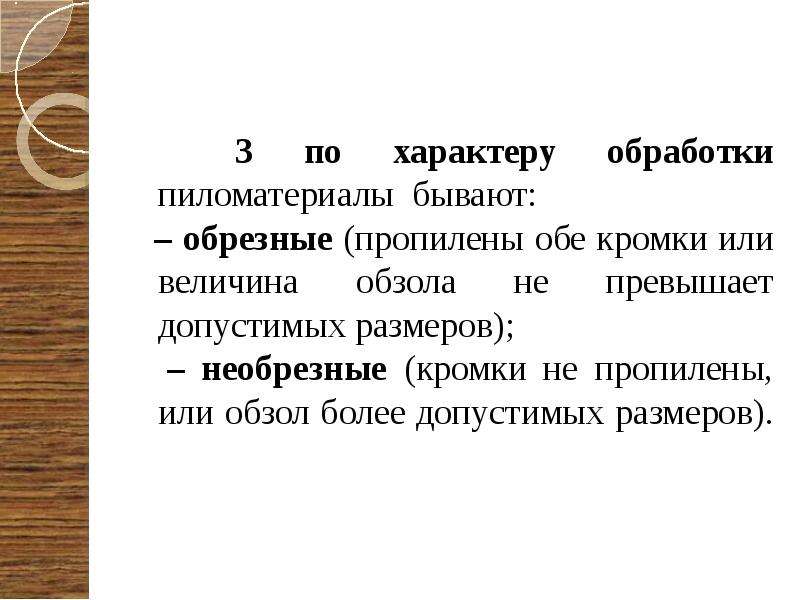

По способу механической переработки они делятся на классы:

- круглые брёвна (получаются распиловкой хлыста на заготовки определённого размера. Качественный хлыст распиливают по длине на брёвна размером 6 м или 3 м, в зависимости от дальнейшего применения);

- пиленые – получаемые путём поперечного деления на специальных станках;

- строганные – получаются в результате обработки на шпонострогальных станках;

- лущёные;

- колотые;

- измельчённые.

По внешнему виду лесоматериалы, которые получают при распиловке хлыста, делятся на следующие изделия:

- круглые брёвна (кругляк);

- строительные изделия и элементы конструкции (брус, стропила, перекрытия и так далее);

- различного назначения пиломатериалы и заготовки;

- древесностружечные, древесноволокнистые, OSB плит;

- гранулы и пеллеты.

К классу строганных лесоматериалов относятся доски, брус, стропила и перекрытия, мебельные заготовки.

Сортность круглых лесоматериалов определяется требованиями действующих стандартов и технических условий.

Для каждого сортамента определены требования, к которым относятся следующие параметры:

- номинальные геометрические размеры (длина, диаметр по венцу);

- разрешённые допуски и припуски;

- допустимый уровень влажности;

- класс древесины;

- расчетный объём каждого изделия (на основании этих данных получают суммарный объём при отгрузке).

По диаметру распила лесоматериал делят на три категории:

- брёвна с диаметром не менее 12 см в верхней части спила;

- подтоварник с диаметром среза от восьми до одиннадцати сантиметров;

- жерди диаметром от 3 см до 7 см.

Каждый размер определяется с учётом назначения будущего конечного изделия. Например, для круглых лесоматериалов, толщина которых не превышает 13 см, принята градация по диаметру в 1 см. При диаметре среза более 14 см она составляет 2 см. Округление происходит до ближайшего чётного значения диаметра.

Под припусками понимают величину обязательной добавки к длине сортамента. Они обеспечивают в дальнейшем получение пиломатериалов необходимых размеров (с учётом сушки обработки). Обычный размер припусков составляет от трёх до шести миллиметров. Размеры припусков определяются отдельно для хвойных и лиственных пород и определяются соответствующим стандартом.

Сортность лесоматериала определяет его качество и физико-механические свойства. По этому показателю древесина делится на четыре сорта:

- 1-й сорт – это древесина крупных размеров без сучков или их небольшим количеством (применяется для изготовления деталей в корабельном и авиационном строительстве, деталей к которым предъявляются повышенные требования по надёжности и эстетичности);

- 2-й сорт – брёвна из средней части хлыста (изготавливают строительные и отделочные материалы, различный погонаж, используется в круглой форме после внешней обработки);

- 3-й сорт получается из центральной части хлыста с определённым количеством сучков;

- 4-й сорт используется для изготовления тары, отдельных элементов мебели. Основным требованием к этому сорту является отсутствие гнили, внутренней трухи, глубокой поверхностной синевы.

По стойкости к грибкам и внешним паразитам лесоматериалы делятся на два класса. Первый класс это стойкий лесоматериал, второй не стойкий.

Производные древесины

Замечательным материалом для строительства дома является оцилиндрованное бревно. Благодаря грамотно продуманной системе замков, совершенно ровной округлой форме материала, получаются довольно прочные и надежные строения. Данный материал сегодня считается самым дорогостоящим, а строения, выполненные из оцилиндрованного бревна, не требуют дополнительной отделки.

Не менее популярным материалом является профилированный брус. Существует два способа его производства: фрезерование и строгание.

Во время строительства домов элементы соединяются очень прочно, обеспечивая высокую степень надежности постройки. Помимо того, такие строения не требуют мощных фундаментов. Сооружения, выполненные из данного пиломатериала, не нуждаются в проведении дополнительных отделочных работах.

Клееный бруспроизводят из цельных досок или отдельных кусков. Материал состоит из ламелей, прочно скрепленных между собой. Он отличается прочностью, долговечностью и устойчивостью к внешним воздействиям.

Фанера– это материал, состоящий из нескольких тончайших слоев древесины, плотно склеенных между собой. Благодаря прочности и хорошей гибкости, данный материал востребован в производстве мебели, элементов декора и многих других изделий.

ДВПполучают путем прессования отходов древесины при очень высоких температурах с добавлением специального связующего вещества. Достаточно твердые древесно волокнистые плиты называют оргалит. Стороны таких листов могут быть либо гладкими, либо одна из них рифленой, вторая – гладкой.

ДСП– это сочетание мелких древесных частиц и синтетических смол. МДФ производят из очищенных от всяческих примесей отходов деревообрабатывающей промышленности.

При изготовлении такого вида плит не используют клеящие вещества. В данном случае связующим элементом выступает лигнин, выделяющийся из древесины под воздействием высоких температур. Область применения таких пиломатериалов – строительство и мебельная промышленность.

Блок-хауспредставляет собой материал, полученный из оцилиндрованного бревна путем распиливания по принципу «квадрат в круге». Благодаря хорошей шумо- и теплоизоляции, прочности и привлекательности, данный пиломатериал высоко ценится во внешней отделке домов.

Вагонка– пиломатериал, используемый для всевозможных отделочных работ. Хотя материал имеет небольшую толщину, он является очень прочным, стойким к деформациям, появлению трещин и щелей. Внешняя привлекательность вагонки, простота и легкость монтажа придали ей еще большей популярности.

Пиломатериалы – уникальный продукт переработки древесины, без которого не обойтись в строительстве, мебельной и других видах промышленности.

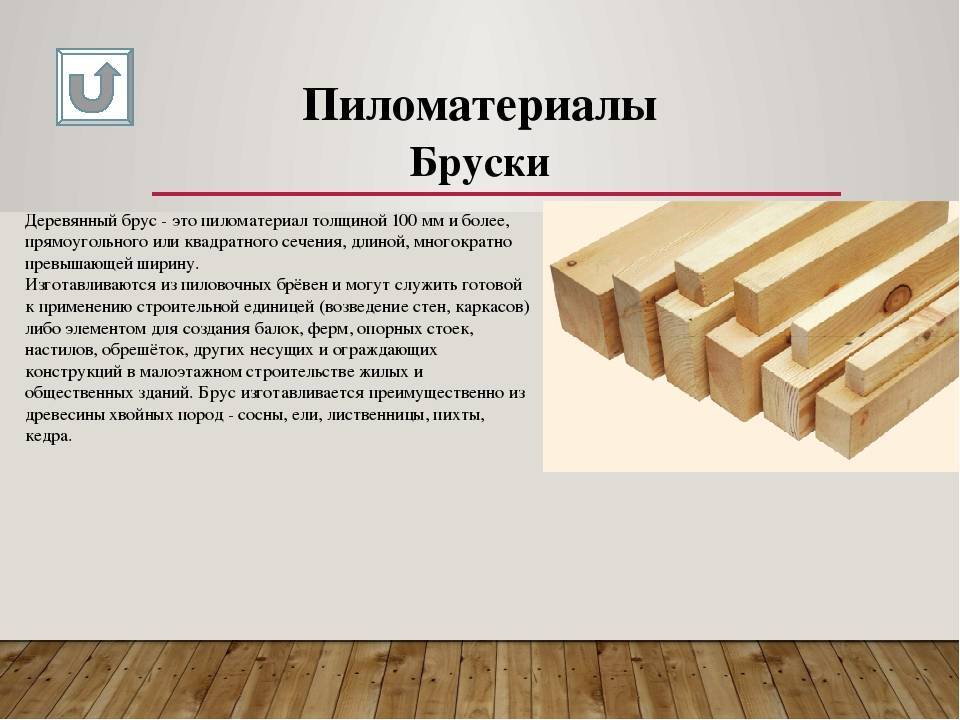

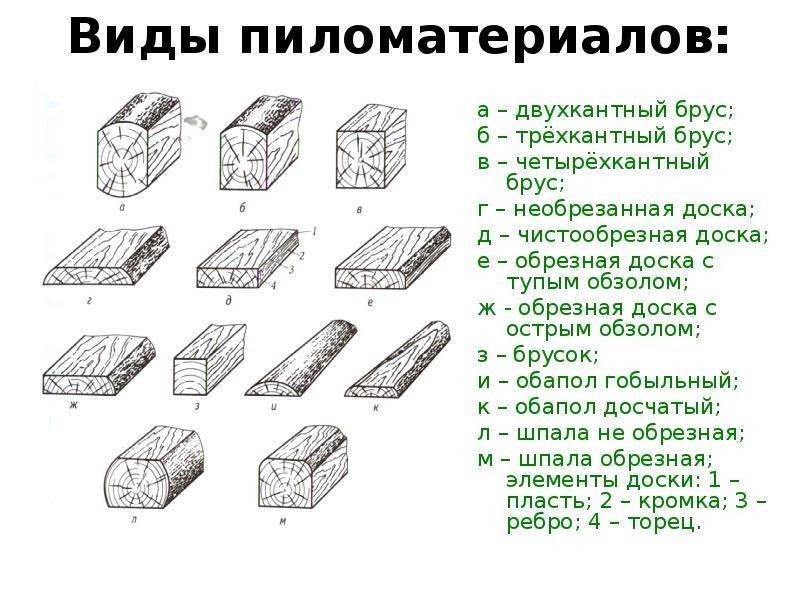

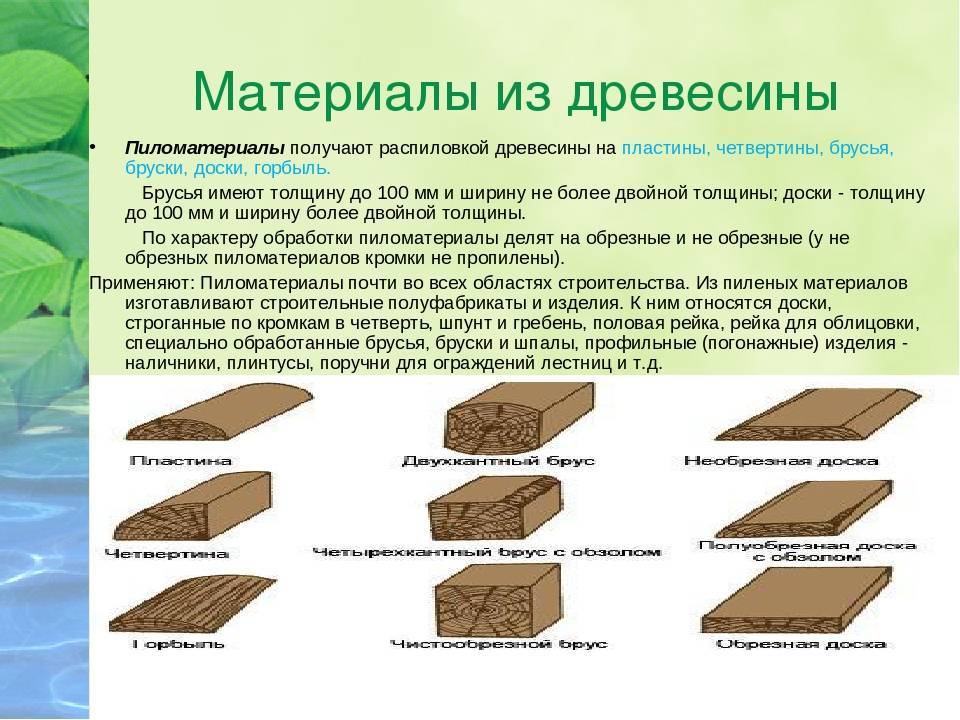

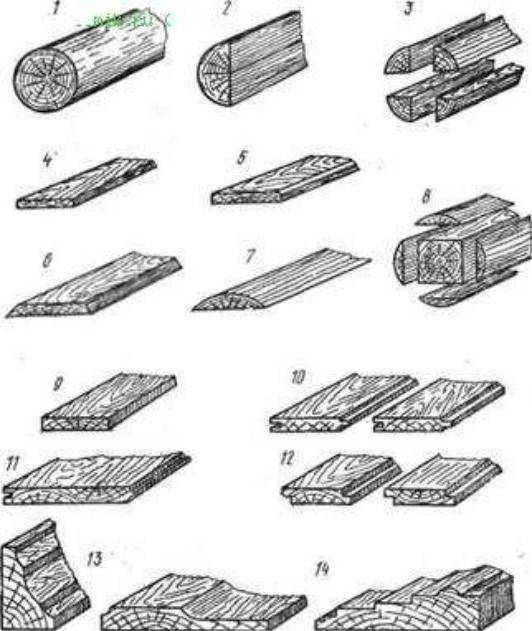

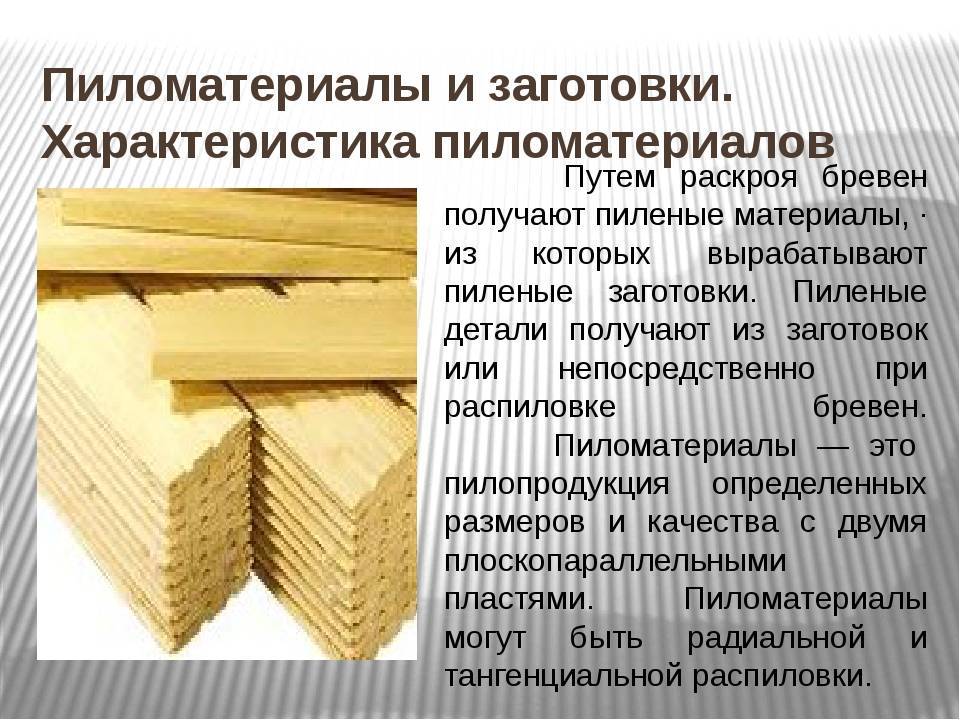

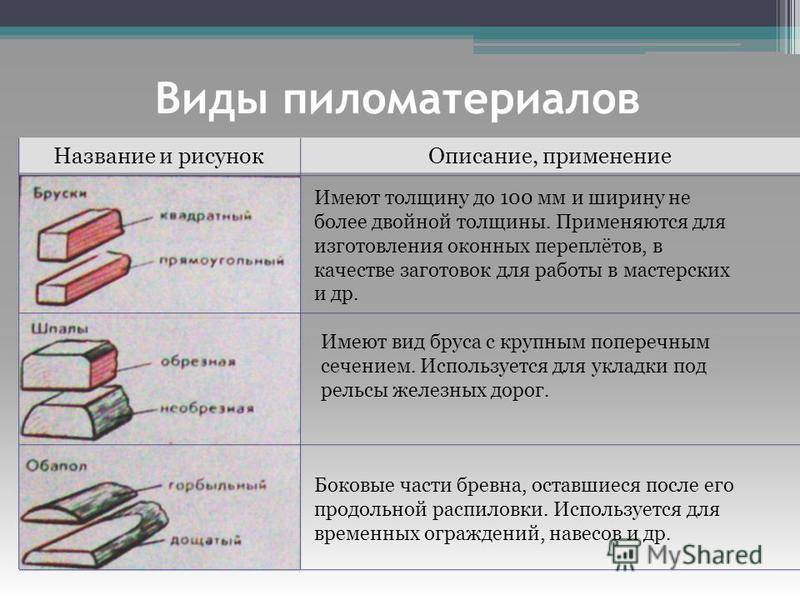

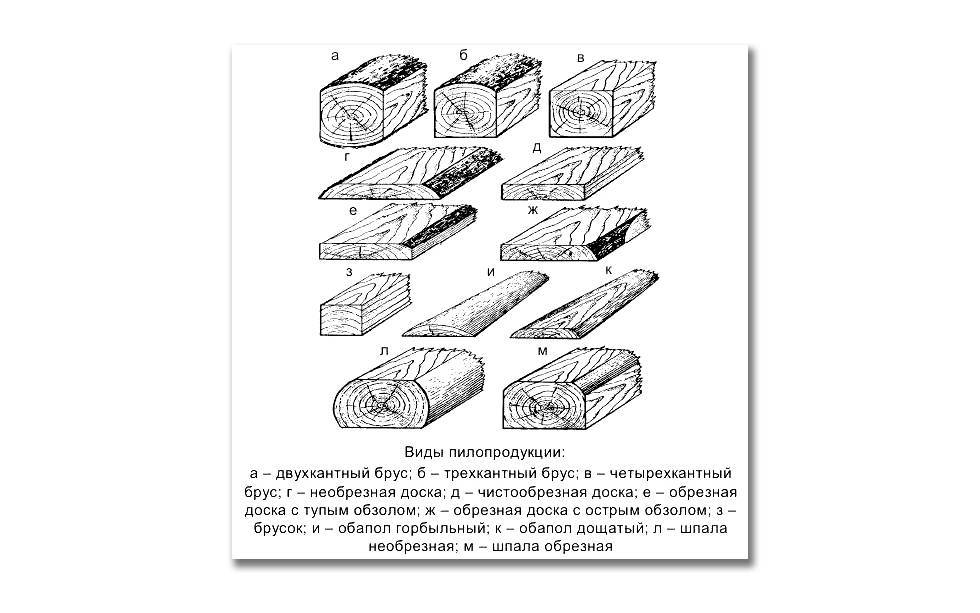

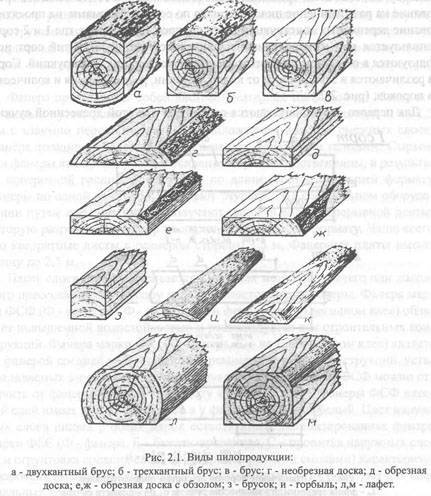

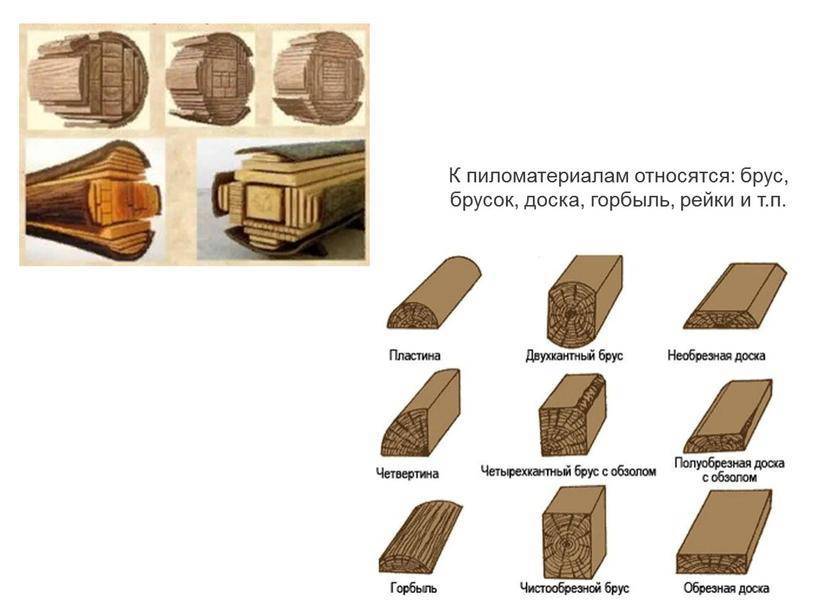

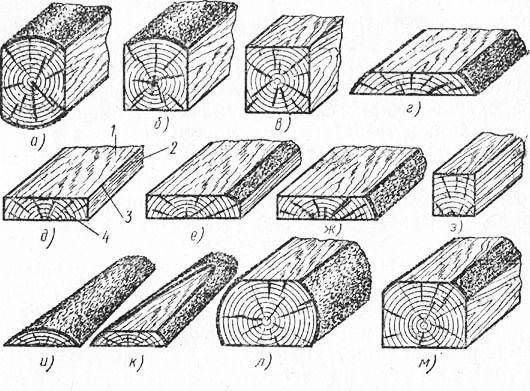

Пиломатериалы производятся путем распиловки древесины на отдельные части — пластины, четверти, бруски и брусья, доски, горбыль. Виды пиломатериалов отличаются большим разнообразием.

Классификация пиломатериалов по внешнему виду и способу обработки.

Толщина досок, изготовленных в производственных условиях, может быть не более 100 мм, у ширины значение больше, чем значение толщины, умноженное на два. У брусьев толщина не более 100 мм, ширина должна быть меньше, чем удвоенная толщина.

Способы обработки

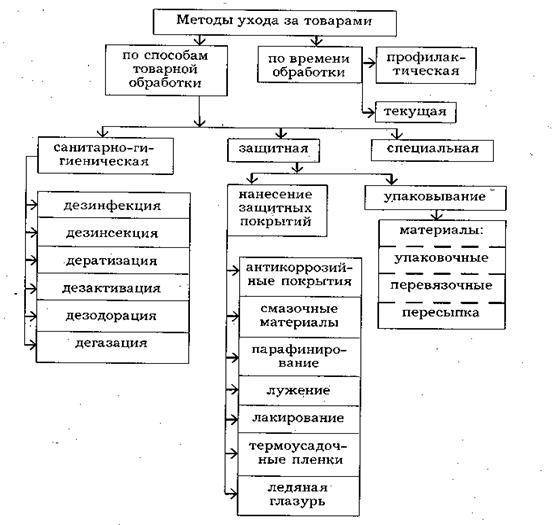

Дерево можно обрабатывать различными способами. Наиболее распространенными являются:

- Раскалывание – этот способ заключается в разделении древесины вдоль волокон клиновидным инструментом. Он применяется при производстве паркетной клепки, дров, плитки или топорищ. В большинстве этих случаев распиливать дерево нельзя, при этом раскалывание боле эффективно.

- Пиление – процесс разделение древесины с помощью пилы. Обычно выполняется перпендикулярно направлению волокон.

- Строгание – относится к обрабатывающим процессам. Выполняется с рубанками различного типа.

- Циклевание – данный способ похож на процесс скобления. Обычно выполняется с помощью резца. В процессе получается гладкая поверхность и практически идеально круглый брус. Данный способ используется при производстве оцилиндрованного бревна.

- Цинубление – метод, предусматривающий выравнивание поверхностей с созданием шероховатости. Это необходимо при склеивании отдельных элементов.

- Долбление – применяется для получения выемок или отверстий различного типа. Для этих целей обычно используются долота.

- Сверление – необходимо для создания отверстий, обычно проводится с помощью станков или ручного инструмента.

- Шлифование – процесс очистки поверхности и сглаживания шероховатостей. Выполняется ручным инструментом с набором абразивной шкурки различного калибра.

В зависимости от типа производимого продукта разрабатывается технологическая карта с четким указанием используемых методов обработки и очередности их проведения.

Классификация обработанных пиломатериалов

Различают несколько видов пиломатериалов, зависящих от степени обработки.

Пластина – половина бревна, полученная при распиле дерева по центру. Ее применяют для изготовления шпал, бруса, массивной доски.

Брус – распространенный результат деревообработки. Применяют при обустройстве обшивки и в виде самостоятельной конструкции в постройках. Брус имеет толщину, не превышающую 100 мм, а ширину – меньшую, чем удвоенная толщина.

В зависимости от количества обработанных сторон, бывает двух-, трех- и четырехкантный брус. Существуют его разновидности:

- простой брус;

- профилированный брус;

- оцилиндрованный брус.

Два варианта профилированного бруса

Два варианта профилированного бруса

Ценная древесина

Говоря о различных видах, стоит упомянуть ценные породы, отличающиеся твердостью, красотой фактуры и другими положительными качествами, но встречающиеся реже, чем другие виды деревьев в каком-то конкретном регионе. К ценной древесине относят дуб, орех, ольху, карельскую березу, клен и многие экзотические виды. Они традиционно используются при отделочном декорировании, а также при изготовлении мебели и в судостроении.

Из отдельных пород вишни, например, получаются замечательные инкрустированные сувениры (табакерки и другие привлекательные поделки). А мелко нарубленная щепа яблони традиционно применяется для копчения мяса и рыбы. Груша очень популярна среди резчиков по дереву, из нее делают паркет, мебель, панно, сувениры.

Одним из наиболее востребованных видов обрезных досок являются так называемые строганные доски

Это обрезные доски, которые обработаны на строгальном станке. Их основным преимуществом выступают идеально ровные края без погрешностей, в отличие от простых обрезных досок, все углы у таких досок – прямые, а сама она не оставит заноз в ваших ладонях.

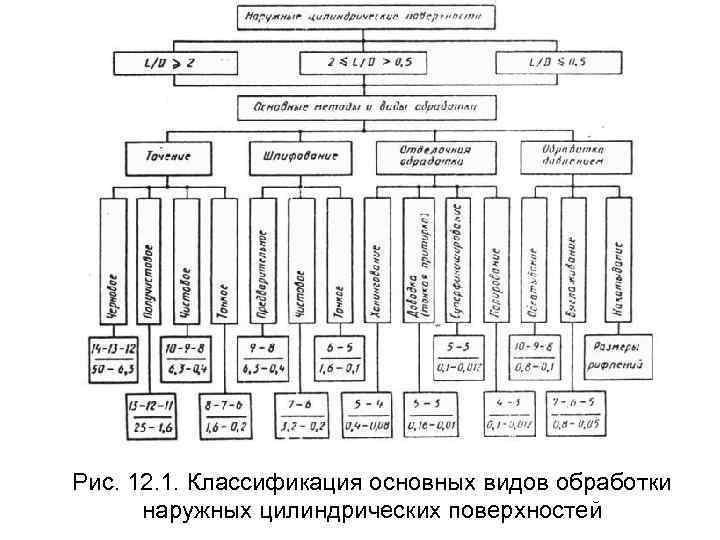

Понятно, что наиболее дешевыми будут необрезные доски, дороже – обрезные, и самые дорогие — строганные. Конечно, некоторые решают купить обрезные и самостоятельно довести их до качества строганных досок, однако это совсем не такой простой момент, как кажется, он требует наличия специальных знаний. Оказывается, что распил бревна на доски может осуществляться несколькими способами (позволим себе ввести несколько терминов): радиальным, полурадиальным и тангенциальным. Все они отличаются углом наклона линии распила по отношению к годовым кольцам дерева. Не будем углубляться в технические подробности, отметим разницу в результатах.

При радиальном распиле доска отличается высоким показателем износостойкости, она в малой степени подвержена деформации при сушке, но доски, полученные этим способом, будут стоить дороже, нежели остальные, потому что данный вид распила подразумевает большой расход исходных материалов.

Тангенциальный распил на выходе дает доски, которые по свойствам уступают своим «собратьям», полученным радиальным распилом, зато в данном случае расход материала намного меньше, чем при распиле радиальном.

Полурадиальный способ распила является промежуточным между двумя, которые упомянуты выше, он обеспечивает получение на выходе досок качеством, сходным с первым, а ценой — со вторым.

Способы обработки

Градация хотя и сложная, но более систематизирована.

Элементы пиломатериалов

В зависимости от обработки поверхностей, пиломатериалы могут быть:

- Торцованными;

- Неторцованными;

- Обрезными;

- Необрезными;

- Односторонне обрезанный;

- Строганный;

При этом в зависимости от сортности, в готовом изделии допускаются некоторые огрехи, например обзол.

По ориентации пиломатериала в заготовке, есть два основных варианта:

- Радиальный;

- Тангенциальный.

Остальные варианты, в той или иной степени опираются на эти два.

Варианты распила бревна

Разница в выходе продукции при распиловке бревна разными способами отличается не сильно, и существенно влияет на выход бруса. В гораздо большей степени это сказывается на проявлении определённых характеристик досок.

Схема зависимости выхода готовой продукции от типа распиловки бревен

В частности, можно добиться более явного проявления рисунка, или повышение прочностных характеристик на продольный излом бруса.

Плюсы и минусы пиломатериалов

Человечество уже много веков окружено деревянными изделиями. Дерево применялось для создания жилых зданий, церквей, бань и подобных построек. Помимо помещений создавались также оконные рамы, столы, стулья, шкафы, кровати и т. п. Данный материал не менее актуален и сегодня благодаря своим характеристикам. Ниже представлены достоинства и недостатки пиломатериалов.

Достоинства:

- материал имеет высокую несущую способность, несмотря на небольшой вес;

- характеризуется простотой и легкостью в обработке (сверление, распил, изготовление разнообразных форм);

- минимальные трудозатраты при монтаже;

- природный состав обеспечивает безопасность для человека и окружающей среды, не склонен вызывать аллергическую реакцию;

- работы по обработке материала не требует большого количества времени и средств;

- эстетически приятный материал;

- естественный запах дерева благоприятно влияет на микроклимат в помещении;

- пиломатериалы имеют множество форм и размеров;

- невысокая стоимость изделия.

Недостатки:

- материал способен быстро воспламеняться;

- восприимчив к влиянию грибка, плесени и насекомых;

- длительное воздействие влаги приводит к возникновению процессов гниения.

Для обеспечения данному строительному материалу таких свойств, как износостойкость, долговечность, его обрабатывают спец. веществами, которые защищают пиломатериал от негативных внешних факторов и способности быстро воспламеняться.

Варианты распила древесины

Важный момент качества пиломатериала – это вариант распиловки бревна для его получения. В основном из бревна выделывается брус и доски, а уже потом из них могут производиться и другие материалы. Отходы распиловки (опилки, стружка, щепа) идут на производство других материалов (ДСП, ДВП и подобные им).

Обычно бревна пилятся по всей длине ствола, однако, учитывая положение годовых колец в древесине, распиливают бревна несколькими разными методами. Почти при всех видах распила бревно пилится так, чтобы его центральная часть (сердцевина) оставалась нетронутой распилом, из нее получается брус. Правда, если сердцевина рыхлая и некачественная, то в этом случае брус не выделывается, а бревно пилят центральным способом распила.

Варианты распиловки бревна

Самый распространенный способ распиловки бревна – радиальный. Разрез производится по радиусу (от поверхности бревна к его сердцевине) поперек колец, то есть перпендикулярно волокнам древесины. Доски, полученные таким способом – самые прочные, они не подвергаются деформационным процессам в результате намокания. Однако этот способ предполагает относительно большое количество отходов, поэтому «радиальные» доски имеют относительно высокую стоимость.

Тангенциальный распил предполагает распиловку бревна под углом к годовым кольцам (70-90 градусов). Такие доски получаются дешевле, красивее по внешнему виду, однако из-за невысокой сопротивляемости воздействию влажности их можно применять только внутри помещений в нормальных условиях влажности и при комнатной температуре.

Рустикальный распил, он же полурадиальный. Доски вырезаются из той части бревна, которая находится на равном удалении от сердцевины и поверхности бревна. В связи с этим угол расположения волокон древесины составляет от 40 до 70 градусов, и в пределах одной доски может быть разным в зависимости от ее ширины. Такие доски по качеству обладают средними показателями между обоими выше приведенными вариантами распила.

Центральный распил производится тогда, когда, как писалось выше, сердцевина не имеет ценности по качеству. Доски, включающие в себя части сердцевины, не имеют большого качества, и потому они дешевле остальных.

Грузоведение

12.2. Основные свойства лесных грузов

Все свойства лесных грузов, определяющие цели использования в производстве древесины и их физико-технической характеристики, зависят в первую очередь от породы дерева. По этому важнейшему признаку различают: хвойные (ель, сосна, кедр и другие) и лиственные (дуб, береза, ольха и другие) породы.

Наиболее важными физическими свойствами древесных пород являются: твердость, удельная масса, влажность, цвет, запах, наличие различных пороков древесины.

Твердость древесных пород определяется наличием и суммарным объемом внутри древесины пустот и пор, т.е. пористостью. По твердости различают самые твердые породы (черное дерево), очень твердые породы (дуб, граб, ясень, клен), твердые породы (береза, лиственница, ель), слабой твердости (ива, осина, тополь, липа).

Удельная масса лесных материалов изменяется от 0,36 до 1,2т/м3в зависимости от твердости и влажности, а плотность, т.е. чистая масса в заданном объеме без учета пористости и влажности для любой породы древесины составляет 1,5—1,56 т/м3. Например, свежесрубленный граб имеет плотность 1,06 т/м3, а абсолютно сухой, но с учетом пор и пустот — 0,76 т/м3. В связи с резкими колебаниями удельной массы и влажности древесины основной единицей учета лесоматериалов является «плотный кубический метр» — т.е. единица объема без учета зазоров между отдельными бревнами, брусьями, досками.

Влажность древесины влияет на ее биологические и механические свойства и массу. Влага содержится в свободном (капиллярном) и в химически связанном состоянии. При высушивании теряется в первую очередь капиллярная влага, при этом изменяется только масса древесины. Дальнейшие высушивание за счет молекулярной влаги, приводит к объемной усушке (примерно на 5—6 %) и увеличением прочности древесины. Высушивание до 17-20 % относительной влажности приводит к необратимым изменениям, которые препятствуют обратному впитыванию влаги. Быстрое высушивание при неправильном хранении вызывает растрескивание концов, коробление и потерю качества древесины.

На практике по степени влажности различают древесину: мокрую, длительное время находившуюся в воде, влажность W которой более 100 %; свежесрубленную, сохранившую влажность растущего дерева 50—100 %; воздушно-сухую, W= 15+20 %, выдержанную на открытом воздухе; комнатно-сухую, W= 8+12 %, долгое время находившуюся в отапливаемом помещении и абсолютно-сухую — W=0 %, высушенную при температуре 103 ± 2 °С.

Цвет (окраска) и особенно его изменение снижают товарный вид, но не изменяют механических свойств. Однако, появление на древесине серых пятен, цветных полос, синевы, желтизны свидетельствуют о заражении древесины грибками и о начале разрушения. Грибки размножаются спорами, легко переносятся ветром и водой. Пораженная грибком древесина не только быстро разрушается, но и опасна для «здоровья» других лесоматериалов. При заболевании древесины появляются характерный затхлый запах.

Поражение насекомыми древесины происходит при ее хранении на освещенных площадках особенно на неокорененных стволах в теплое время года при температуре 18—24 °С и влажности воздуха 60—90 %. Наиболее опасны жуки-усачи, повреждающие хвойные породы дерева; их личинки делают отверстия (червоточины) диаметром 5—8 мм, на глубину 30-70 мм; имеются и другие виды вредителей (жуки-короеды, сверлильщики дерева и тому подобное).

Химические свойства древесины неоднозначно влияют на ее физические свойства. Древесина состоит преимущественно из органических веществ (99 % общей массы). Элементарный химический состав древесины различных пород практически одинаков. Абсолютно сухая древесина содержит примерно 49 % углерода, 44 % кислорода, 6 % водорода, 0,1-0,3 % азота. При сжигании остается ее неорганическая часть — зола. В состав золы входит: кальций, калий, натрий, магний и другие элементы.

Основные виды

Поскольку крупнейшие фабрики применяют для производства древесины специализированное оборудование, в продаже легко найти различные виды пиломатериалов, различающиеся между собой не только сортом дерева, но еще размером и формой:

Характеристика пиломатериалов

Характеристика пиломатериалов

- пластины;

- доски;

- обапол;

- брусья;

- шпалы;

- горбыль.

Пластины изготавливать очень просто, но для процесса требуется – разрубить бревно вдоль на две части. У пластин одна сторона выпуклая, а другая – прямая. Пластины могут иметь разный размер, но он напрямую зависит от размера используемого бревна. Материал чаще всего применяется для производства досок, брусьев и шпал.

Доски могут быть необрезными и обрезными, производятся только из крупных бревен. Доски остаются одним из наиболее ходовых материалов и применяются для отделки стен, пола и производства мебели.

Обапол производится из боковых частей бревен. Особенностью этого материала является то, что обработке подвергается только одна часть, вторая остается в первоначальном виде.

Брусья в зависимости от количества обработанных сторон могут быть 2, 3 и 4-кантными. Часто ширина и толщина бруса составляет около 100 мм, поэтому материал является очень прочным и способен выдерживать повышенные нагрузки. Именно благодаря этому преимуществу брусья считаются универсальным пиломатериалом.

Шпалы внешне напоминают брусья, только являются более короткими, но они обладают внушительной шириной и толщиной. Благодаря специфическим размерам

шпалы в основном используются для строительства железнодорожного полотна.

Горбыль – это виды отходов, оставшиеся после распиливания бревен. Применяется только для сооружения временных построек небольшого размера.

Сорта пиломатериалов

Определение сорта пиломатериала выполняется путем оценки структуры наихудшей стороны, пласти, кромки и сечения.

Продукт отборного сорта должен быть без гнили, плесени, грибных пятен, поросли и каких-либо инородных включений на поверхности материала. Трещины от усушки, также должны отсутствовать. Количество сросшихся здоровых сучков должно быть не более двух на 1 м длины. Неглубокие трещины на кромке и пласте изделия не должны превышать 16% от общей площади, а глубокие – 10%. Зачастую используется такой стройматериал в авто- и судостроении.

Первый сорт применяется в строительной сфере. Его основные характеристики – отсутствие сухих сучков, которые шатаются; здоровые сучки должны быть не выше 1 см; трещин, более 1 см, не должно быть. Также должны отсутствовать трухлявость, заросшие раны на древесине, механические повреждения, плесень, инородные включения и молодые слои древесины.

Второй сорт зачастую применяется для производства мебели. Такой пиломатериал характеризуется следующими свойствами: общая длина трещин не превышает 1/3 от общей длины изделия; количество червоточин составляет не более 3-х на метр длины; отсутствует трухлявость, следы от поражения насекомыми, механические повреждения, иные включения.

Третий сорт используется для создания тары.

Четвертый сорт нашел применение при строительстве бытовых помещений, хозяйственных сооружений, беседок. Помимо этого из пиломатериала такого сорта выполняют ящики, строительные леса, поддоны, опалубки.

Нормативные требования

Исходя из характеристик пиломатериалов и выдвигаемых к их свойствам требований, разработана нормативная база, на которую опираются производители древесины. Вся подробная информация о сортности пиломатериалов указана в ГОСТах.

ГОСТ содержит следующие характеристики пиломатериалов:

- Сорта. Доски и бруски делятся на 5 сортов, а брус на 4.

- Шероховатость. Указывает на максимально допустимую величину неровностей на поверхности древесины, отдельно описана для каждого класса.

- Влажность. Влажность древесины от 1 до 3 сорта не должна превышать 22%, для материалов низших классов допустимый показатель влажности не регламентируется.

Дополнительными характеристиками, указанными в ГОСТе, являются количество сучков, их тип и состояние, наклон волокон, наличие гнили, грибка, участков повышенной влаги и различных оттенков.

Опираясь на показатели ГОСТа можно с высокой точностью определить сорт пиломатериалов.

Древесина

Древесина — это природный конструкционный материал. Её получают из стволов срубленных деревьев различных пород. Древесная порода — это вид многолетнего древесного растения. Различают следующие породы деревьев: лиственные, у которых на ветках растут листья (дуб, берёза, липа, осина, бук и др.), и хвойные, имеющие листья в виде иголок (ель, сосна, кедр, лиственница и др.).

Строение древесины хорошо видно на разрезах ствола дерева (рис. 2). Снаружи ствол покрыт корой 1. Под ней находится молодой слой древесины заболонь 7, а в середине ствола, по всей его длине — мягкая сердцевина 2. Пригодная для применения древесина находится между корой и сердцевиной. Луб 3 — это внутренний слой коры, который проводит по стволу от корней до листьев питательные вещества.

Если разрезать ствол поперёк, то можно на срезе увидеть годичные кольца (годовые слои) 4, которые образуются ежегодно при росте дерева. Подсчитав их, можно определить возраст дерева. На поперечном разрезе некоторых лиственных пород (например, дуба) отчётливо видны светлые, направленные от сердцевины к коре линии — сердцевинные лучи 5.

Рис. 2. Строение ствола: 1 — кора; 2 — сердцевина; 3 — луб; 4 — годичные кольца; 5 — сердцевинные лучи; 6 — ядро; 7 — заболонь

Древесина некоторых пород не одинаково окрашена (дуб, рябина, сосна, лиственница и др.) — вокруг сердцевины она более тёмная, чем у коры. Такую тёмную часть называют ядром 6.

Древесина как конструкционный материал весит меньше, чем металлы, легко режется, хорошо склеивается и соединяется гвоздями и шурупами. Также достоинством древесины является её красивый внешний вид. Поэтому с давних времён человек широко применяет этот материал в строительстве, при изготовлении мебели, спортивного и садового инвентаря, музыкальных инструментов, художественных изделий и многого другого. Но у древесины есть и недостатки: она портится от сырости (плесневеет, гниёт), коробится (становится неровной) при высыхании, легко возгорается. Кроме того, древесина может иметь пороки: сучки, гниль, червоточину, трещины и др.

Текстурой называют рисунок на срезе древесины, получающийся при пересечении годичных колец, сердцевинных лучей и волокон (рис. 3, 4). Породы древесины различают по цвету, текстуре, запаху, твёрдости.

Лиственные породы (рис. 3). Дуб имеет твёрдую древесину жёлтого цвета с желтовато-коричневыми прожилками. Дуб устойчив к загниванию, не боится влаги и не коробится. Из его древесины изготовляют мебель, двери, а также применяют в строительстве, вагоностроении, в декоративно-прикладном творчестве.

Рис. 3. Текстура лиственных пород древесины

У берёзы также древесина твёрдая, светлая (белая с желтоватым или красноватым оттенком). Из неё делают мебель, фанеру, топорища для топоров, ручки для столярных инструментов.

Древесина липы мягкая, лёгкая, бело-жёлтого оттенка, хорошо режется. Из неё изготовляют рамки, шкатулки, полки, изделия с художественной резьбой.

Древесина осины имеет волокнистую текстуру светлого тона. Она твёрже липы, режется с усилием. Из неё делают ручки для садового инвентаря, посуду, спички, применяют для отделки русских бань и др.

Клён обладает текстурой с желтоватым или розовым оттенком и шелковистым блеском. Это — твёрдая порода, режется тяжело. Из клёна делают колодки для рубанков и фуганков.

Хвойные породы (см. рис. 4). Ель имеет древесину бело-жёл- -того цвета. В её разрезе видны мелкие сучки. Из древесины ели изготовляют мебель, музыкальные инструменты, её используют при производстве бумаги и др.

Рис. 4. Текстура хвойных пород древесины

У сосны древесина мягкая, немного темнее, чем у ели, с красноватым оттенком. В текстуре отчётливо видны годичные кольца. Древесину сосны широко используют в строительстве, производстве мебели.

Лиственница — единственное европейское хвойное дерево с опадающей на зиму хвоей. Древесина лиственницы твёрдая, трудно обрабатывается, устойчива к загниванию. Текстура похожа на тексгуру сосны, но более яркая. Из лиственницы делают шпалы для железных дорог, столбы, плотины, причалы; её применяют в судостроении.