Подготовка к работе (adsbygoogle = window.adsbygoogle || []).push({});

Прежде чем приступить к наплавке, нужно настроить оборудование. В соответствии со справочными данными, необходимо подобрать и установить правильный угол наклона сопла горелки к поверхности изделия, выверить расстояние от торца горелки до детали (оно должно составлять от 5 до 8 миллиметров) и вставить проволоку (если осуществляется наплавка проволочного материала).

Если наплавка будет осуществляться путем колебаний сопла в поперечных направлениях, то необходимо выставить головку таким образом, чтобы сварной шов находился ровно посередине между крайними точками амплитуд колебания головки. Также необходимо отрегулировать механизм, который задает частоту и величину колебательных движений головки.

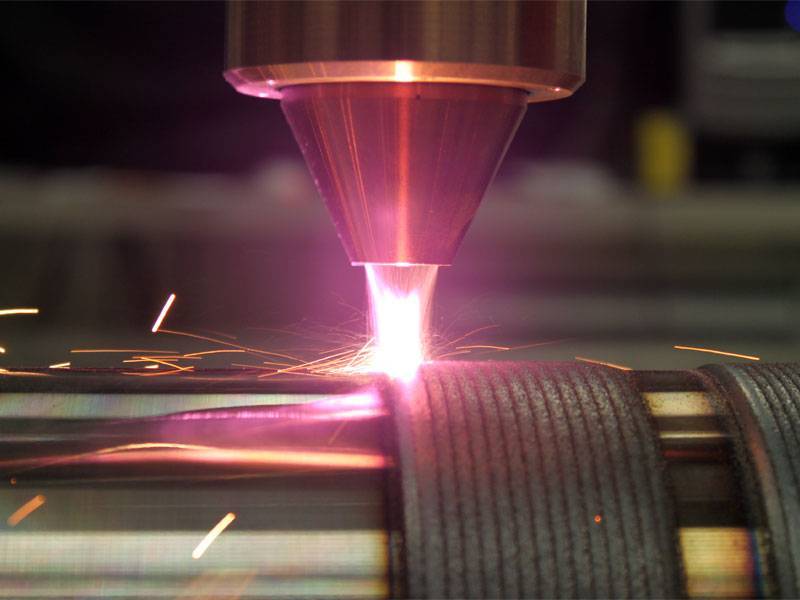

Технология плазменной наплавки металла

Разработано несколько способов нанесения наплавочного материала:

- Плазменная предусматривает нанесение проволоки сжатой дугой, процесс подобен ручной сварке.

- При плазменно-порошковой наплавке наплавочный гранулят из питателя механически подается в плазмотрон, транспортируется газом.

- Комбинированный способ объединяет два вида подачи: автоматически в рабочую зону поступают гранулы и проволока, получается расплав с определенными физико-химическими свойствами. Возможно наплавление твердых сплавов: литых, трубчатых, порошковых. Принцип работы такой же, как с присадочной проволокой.

- Применение измельченного металла в качестве присадки оправдано при получении тонкого слоя, менее миллиметра.

- Микроплазменная обработка металлов – разновидность проволочного плазменно-дугового напыления тонкостенных изделий, формируется пятно диаметром от 1 до 5 мм, ламирная плазменная струя отличается низким уровнем шума в пределах 50 дБ.

Различают три вида струи плазмы:

- закрытая с анодным подключением к соплу или горелки формируется широкой, характеризуется небольшой интенсивностью (главный минус – много тепла уходит в атмосферу, металл прогревается медленно);

- открытая формирует направленный тепловой поток, анод подключается к присадочному прутку, ленте или проволоке, температурный пик расположен над обрабатываемой поверхностью, обеспечивается высокая скорость разогрева;

- комбинированная предназначена для плазменно-порошкового напыления, одновременно разжигается две дуги: открытая и закрытая (закрытая формируется в зоне подачи порошковых гранул, открытая – на выходе жесткой присадки).

В качестве формирующей плазму среды применяют воздух, водород или любой инертный газ. По мнению специалистов, качественный слой образуется, когда применяют гелий и аргон.

Часто задаваемые вопросы

— Что можно металлизировать алюминием?

Деталь практически любой формы

Важно, чтобы она имела глянцевую поверхность, которая получается путем покрытия слоем акрилового лака

— Сколько будет стоить металлизация алюминием?

- Стоимость одной загрузки камеры — от 5000 руб.

- Стоимость подготовки, покрытия лаком, сушки в камере полимеризации под напыление 1 загрузки — от 5000 руб.

- Стоимость финишного покрытия лаком, сушки в камере полимеризации после напыление 1 загрузки — от 5000 руб.

Цена может меняться и зависит от сложности подготовки детали. То есть если вам нужно покрыть металлом 1 деталь, то стоимость и будет от 5000 руб. Если деталей 1000 шт и все они могут поместиться в камеру, то стоимость металлизации 1 единицы при заказе 1000 штук будет стоить от 5 руб. На крупно серийное производство и металлизацию деталей сложных форм цена обговаривается индивидуально.

— Сроки исполнения заказа?

От 2 дней. Можем выполнить срочные заказы, при средней загруженности производства.

— Как отправить нам деталь на хромирование?

Лучше всего воспользоваться услугами транспортной компании или привезти деталь на склад производства лично по адресу: Тула, Железнодорожная 51Ж (график работы: пн-пт с 9-00-18-00).

— Как должна быть подготовлена деталь?

При отправке детали, она должна быть максимально подготовлена под покрытие лаком, то есть чистой и обезжиренной. К сожалению, мы не имеем много времени на подготовку замасленных, грязных деталей под вакуумную металлизацию. Если вы не имеете возможность предоставить деталь в должном виде, пожалуйста уточните у технолога о возможности ее подготовки и напыления.

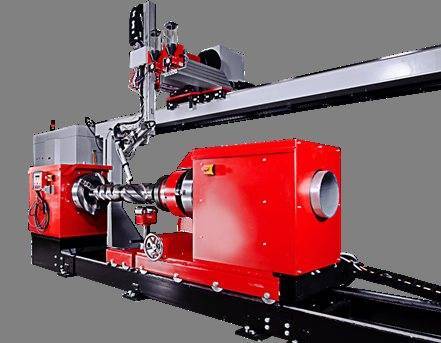

Оборудование для наплавки SBI

Компания SBI производит различные типы оборудования для плазменной наплавки, от простых комплектов для ручной наплавки до автоматических наплавочных комплексов:

1. Оборудование для ручной плазменной наплавки – Серия аппаратов PMI-350 DC– 500 DC – 350 AC/DC

Процессы наплавки: плазменная наплавка с подачей порошка или проволоки, ТИГ наплавка с подачей проволоки

Аппарат универсальный, может также:

— осуществлять сварку,

— подключаться к роботу или автоматизированной установке,

— встраиваться в автоматизированную линию

Характеристики:

- Стабильная плазменная дуга

- Встроенная память – до 999 программ

- Жидкокристаллический сенсорный дисплей

- Удобное обслуживание

- Встроенная установка охлаждения

- Меню на русском языке

- Большой срок службы

Подробные технические характеристики приведены в разделе: Аппараты плазменной сварки и наплавки PMI

Комплект оборудования для ручной наплавки состоит из:

- аппарат

- порошковый питатель

- плазменная горелка

Примеры применения – в разделе Проекты – наплавка

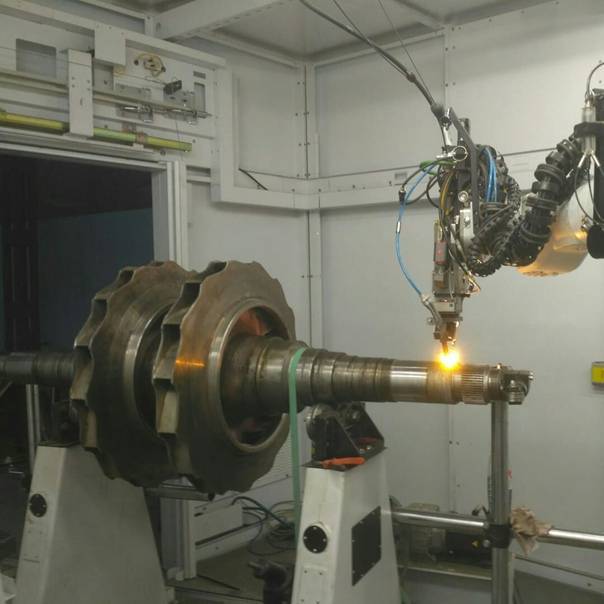

Автоматические установки для наплавки. Компания SBI производит установки для наплавки любой компоновки: колонного, портального типа, так и специального типа по техническому заданию заказчика.

2. Установка автоматическая UCD-400

Предназначена для порошковой наплавки или наплавки с подачей присадочной проволоки плоских и пространственных поверхностей различных изделий:

- рабочих поверхностей запорной арматуры,

- клапанов (судовых, автомобильных, клапанов электростанций и пр.)

- штампов, пресс-форм, литьевых форм

- изнашивающихся частей оборудования для горной промышленности и бурильного оборудования, например, наплавка буровых долот, буровых лап

- клиньев и рабочих поясов и т.д.

Принцип действия: Оператор установки загружает деталь вручную или с помощью механизмов, далее процесс наплавки происходит по программе в автоматическом режиме.

Стандартная UCD-400 наплавляет детали с диаметром или максимальным габаритом по диагонали – 400 мм, вес детали с оснасткой – до 50 кг.

UCD-400 в стандартной компоновке имеет шкаф управления со встроенным сварочным оборудованием, пульт управления, плазменную горелку, 3 оси перемещения горелки, механизм ее наклона, поворотный позиционер с наклоном, защитные шторки. Но компоновка установки и характеристики могут быть изменены по желанию заказчика.

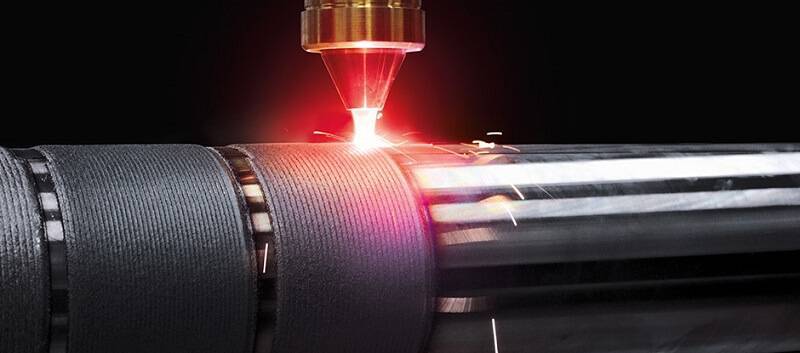

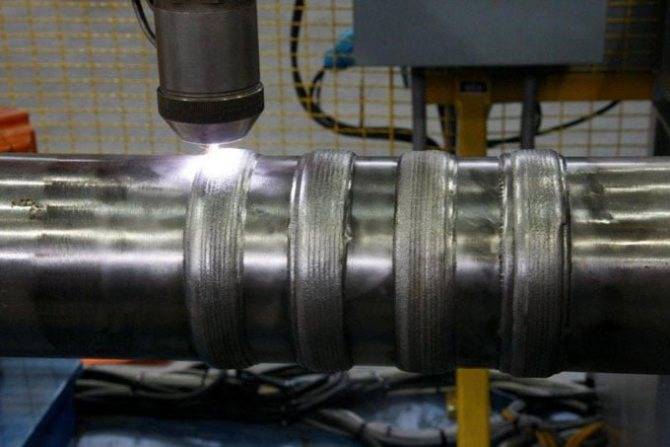

3 Установка универсальная CWD 1000-3000

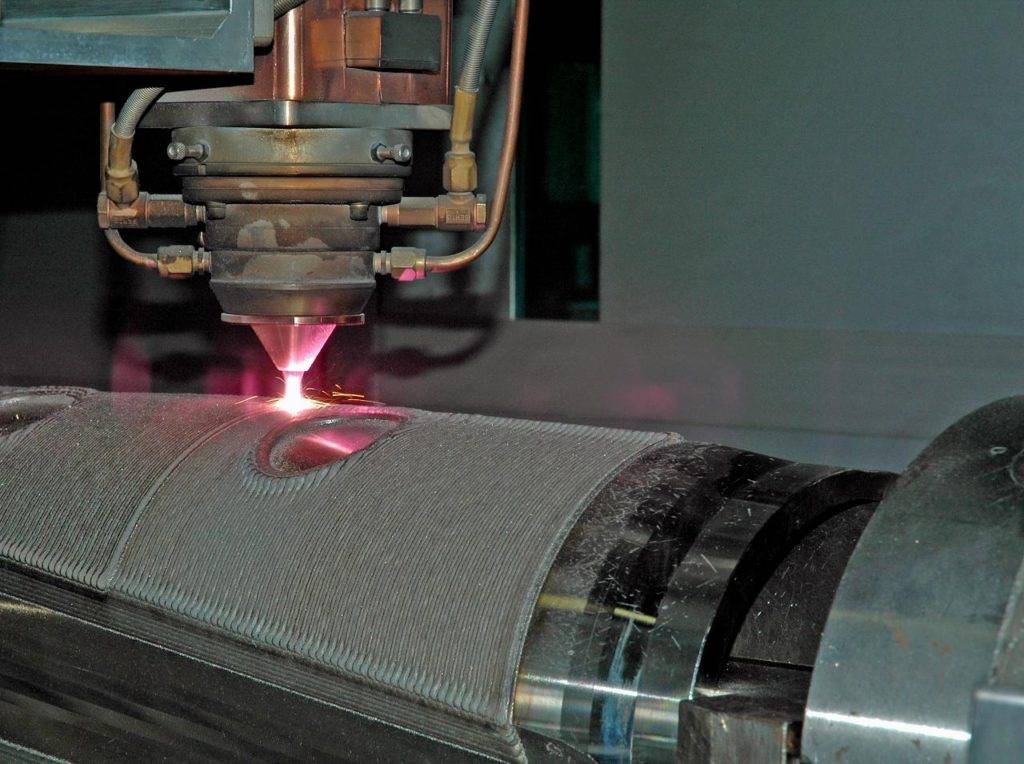

Применение: для порошковой плазменной наплавки и наплавки проволокой тел вращения. Стандартные длины 1-3 метра, диаметры и вес заготовки – по желанию заказчика.

4 Установка для наплавки буровых труб

Выполняются индивидуально, согласно задания заказчика.

Общее описание:

- Программируемая установка с CNC управлением

- Виды наплавки: Плазма, ТИГ

- Присадка: порошок или проволока

- Длина выпущенных установок: до 12 м, возможно больше.

- Диаметры и масса – согласно технического задания заказчика

Применение: для порошковой плазменной наплавки на лопасти калибраторов и для наплавки на замки бурильной трубы и подобные тела вращения.

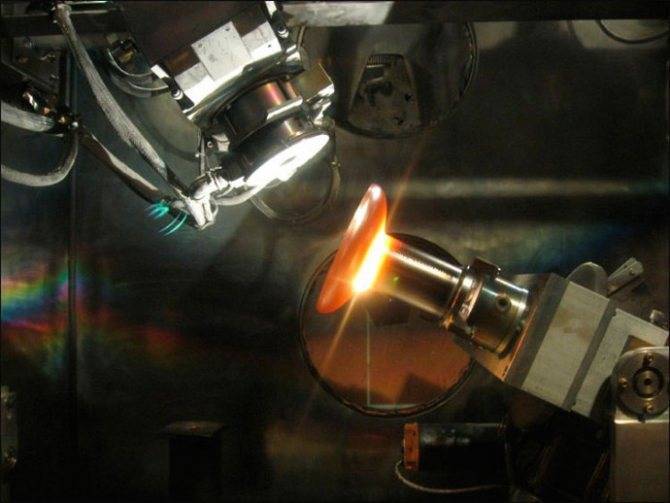

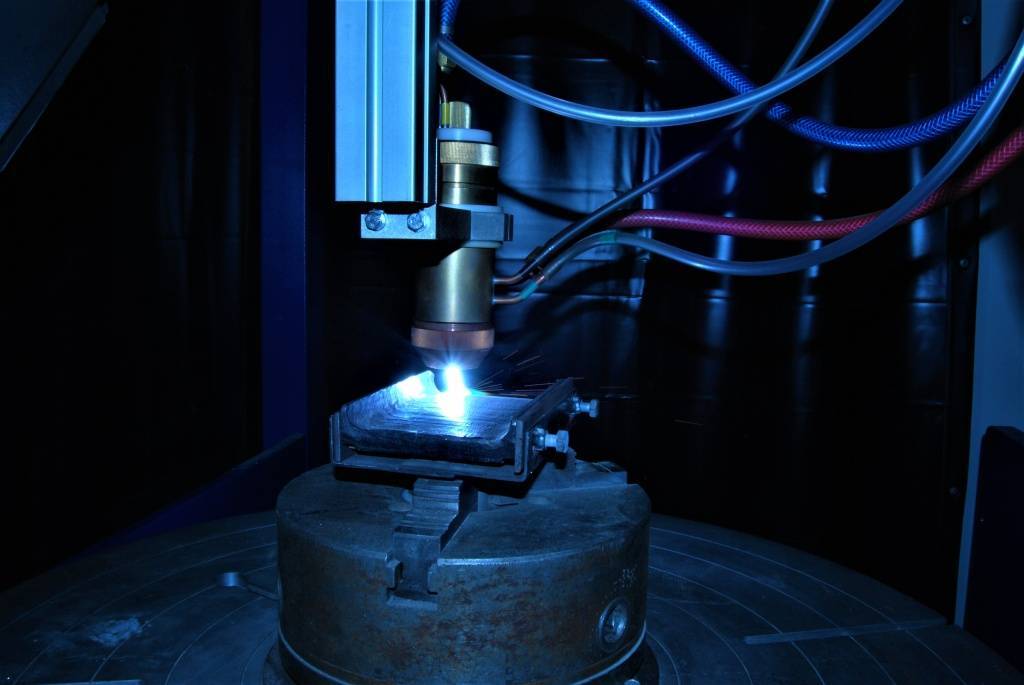

5 Установка лазерной наплавки бурильных труб

SBI производит различные варианты установок согласно технического задания заказчика.

Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10…+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

Плазменные напыление и наплавка

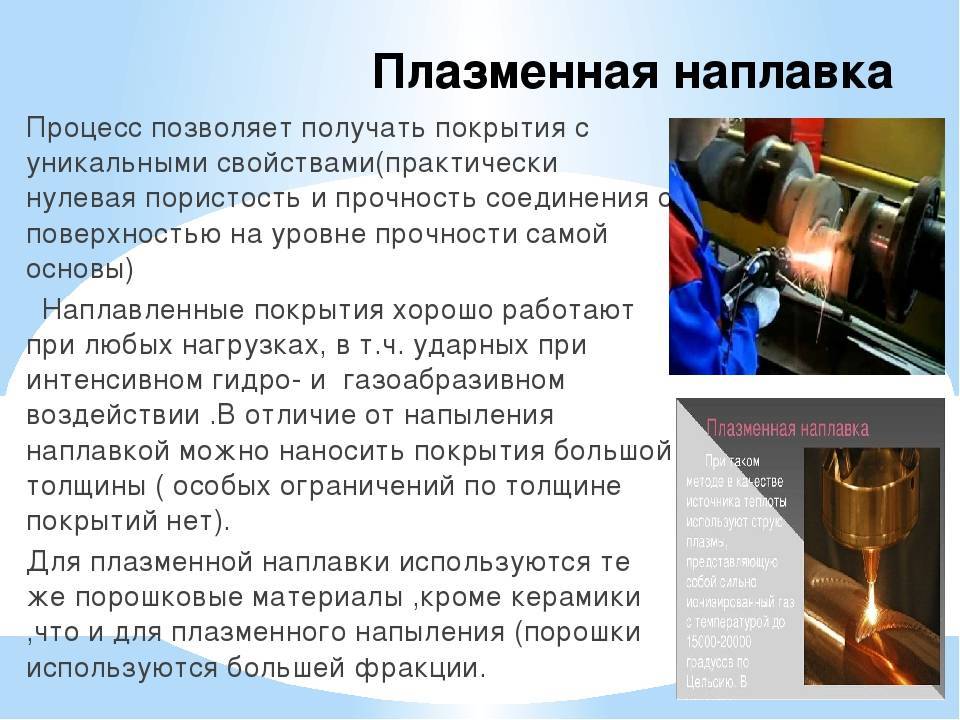

Плазменные напыление и наплавка — один из перспективных способов восстановления деталей. Наибольшее распространение для восстановления деталей получают плазменная наплавка с вдуванием порошка в дугу и напыление присадочного материала с последующим оплавлением напыленного слоя.

Первый способ целесообразно применять при наплавке сплошных и трубчатых деталей диаметром свыше 40 мм и толщиной наплавляемого слоя более 0,5 мм. Второй способ применяют для наплавки малогабаритных деталей с толщиной наплавляемого слоя от 0,1 до 1 мм.

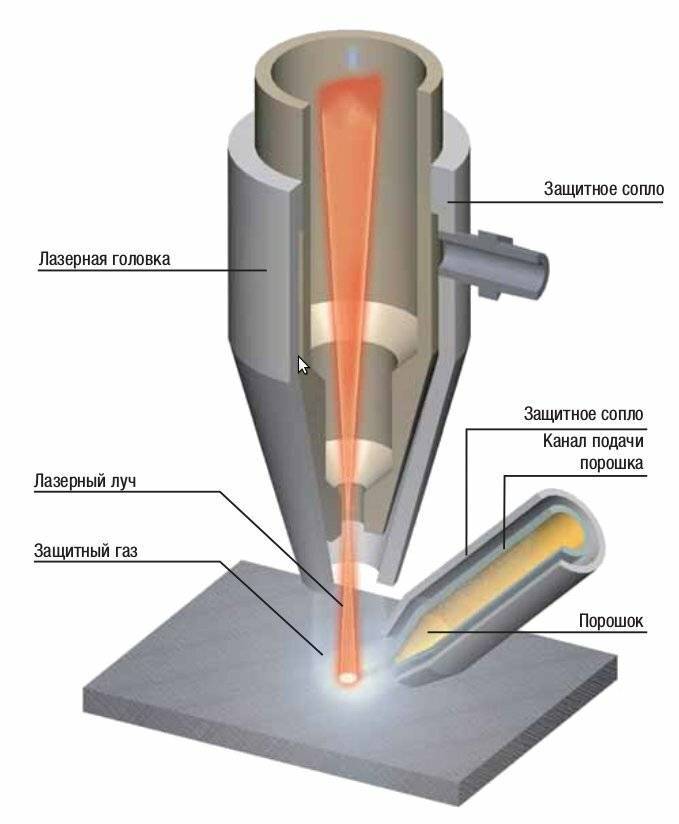

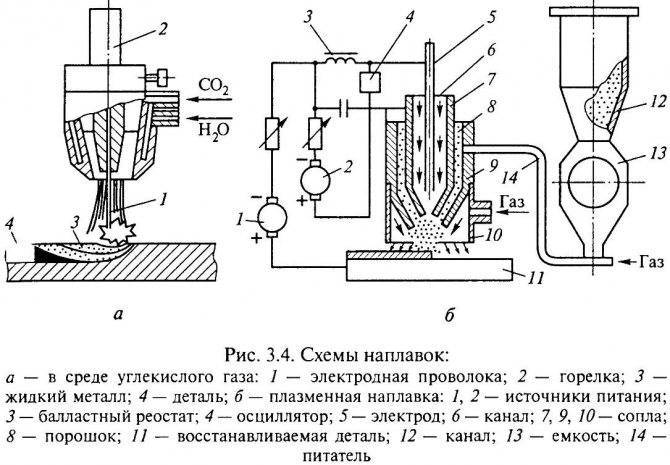

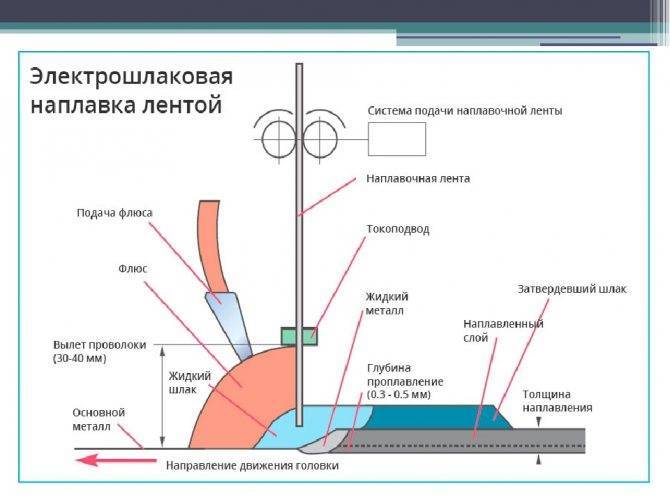

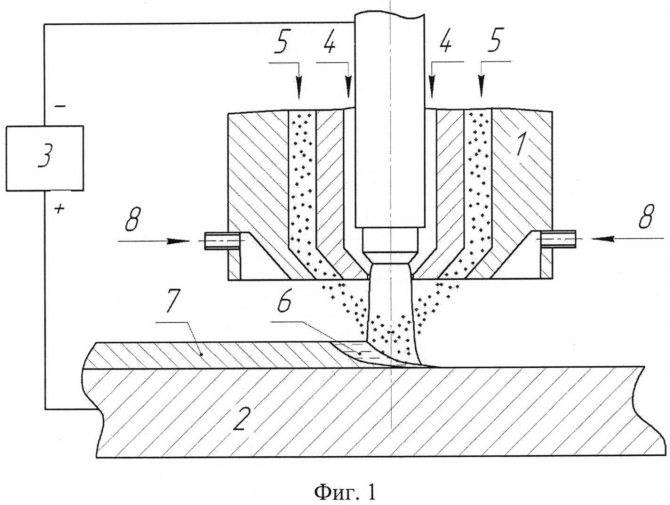

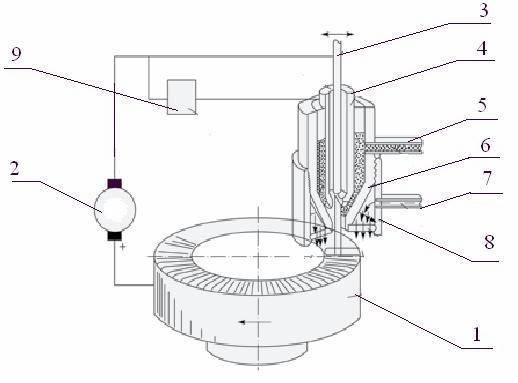

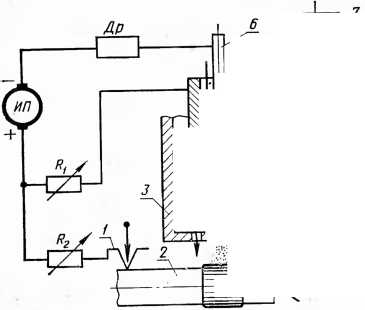

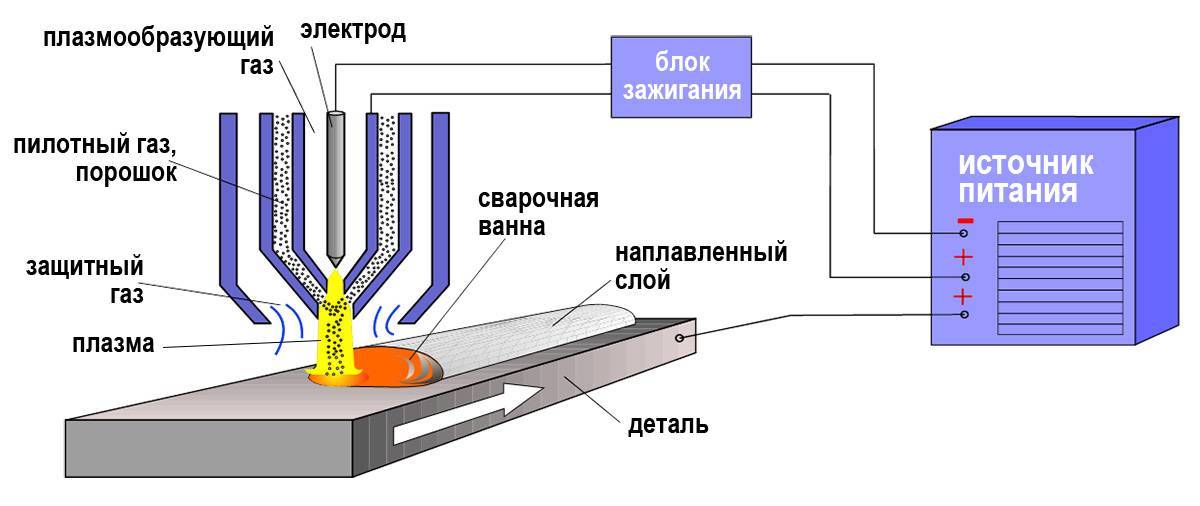

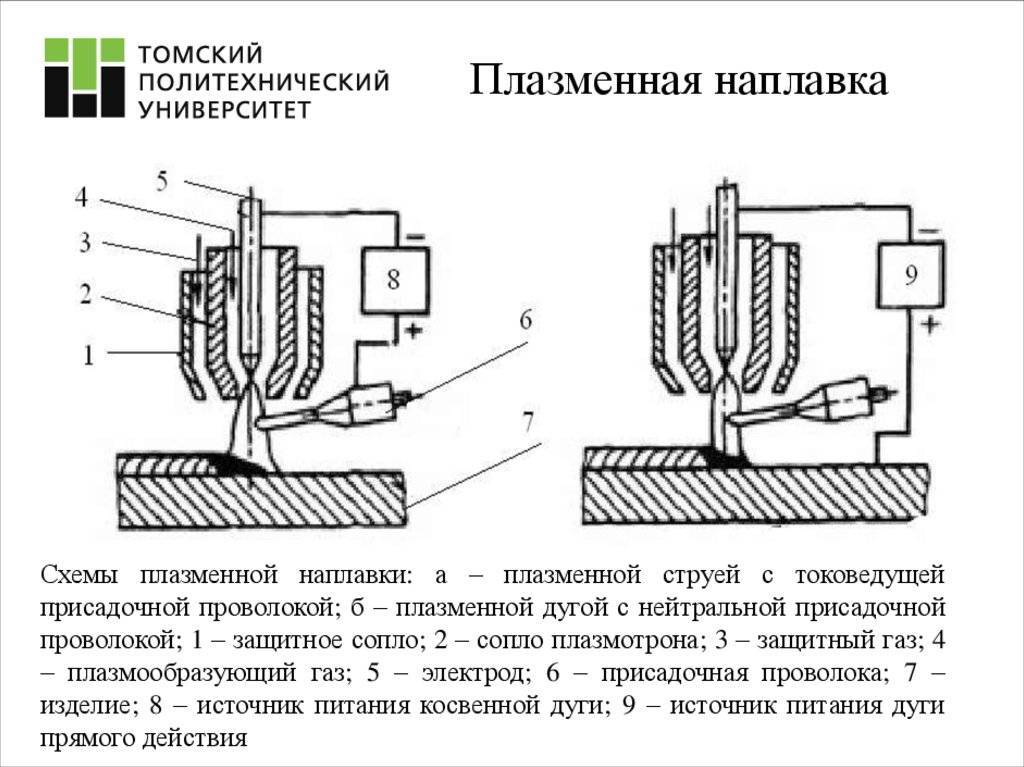

Схема наплавки с вдуванием порошка в дугу приведена на рисунке 12. Через балластные реостаты R и R2 дуга косвенного действия между вольфрамовым электродом 6 и соплом 4 и дуга прямого действия между электродом 6 и деталью 2 питаются от одного источника тока ИП. В сопло 4 подается плазмообразующий газ 5. Из питателя 7 наплавляемый порошок вдува-ется транспортирующим газом в плазменную струю по коническому зазору между соплом 4 и наружным соплом 3. В плазменной струе порошок нагревается, частично плавится и наносится на поверхность наплавляемой детали 2. Защитный газ 9У проходя через наружное сопло 3, изолирует место наплавки от воздействия окружающего воздуха.

Плазменную наплавку с использованием сварочной проволоки производят такой же горелкой, как и в описанной выше схеме. При этом проволока подается в плазменную струю на 3… 9 мм ниже наружного сопла 3 (см. рис. 12).

Рис. 12. Схема процесса наплавки с вдуванием порошка в плазменную струю: 1 — привод; 2 — деталь; 3 — наружное сопло; 4 — сопло-анод; 5 — плазмообразующий газ; 6 — вольфрамовый катод; 7 — питатель; 8 — транспортирующий газ; 9 — защитный газ; ИП — источник питания; Р и Р2 — реостаты; Др — ДросСель.

При наплавке проволокой положительный полюс источника тока может быть подключен не к детали, а к проволоке. Тогда для плазменной наплавки используют установку автоматической сварки. В этом случае вместо сварочной головки устанавливают плазменную горелку, необходимое оборудование для подвода плазмообразующего и защитного газов, охлаждающую воду. Наплавляемая поверхность детали подогревается плазменной струей, наносящей одновременно расплавленный присадочный металл. Источник питания — два последовательно включенных сварочных преобразователя типа ПСО-500 или полупроводниковый выпрямитель ИПН-160/600. Плазмообразующими газами могут служить аргон, азот, водород, гелий, кислород. Наибольшее распространение для плазменной наплавки получил аргон. В качестве защитного газа при плазменной наплавке могут применяться аргон,, азот, гелий и их смеси, углекислый газ.

При образовании плазменной струи для неплавящегося электрода используется чистый вольфрам: Присадка 1 … 2% окиси лантана к вольфраму значительно уменьшает расход электродов и позволяет применять большую плотность тока. При плазменной наплавке наплавочные материалы, как и при электродуговой наплавке, — проволока, прутки и другие материалы.

Наилучшие результаты достигнуты при применении самофлю-сующихся порошков типа ПГ-ХН80СРЗ и СНГН-60. При отсутствии этих порошков могут быть использованы для плазменной наплавки порошковые сплавы на железной основе ФБХ-6-2* КБХ„ Т-590, УС-25, различные смеси порошков, шариковый сормайт.

Размер частиц порошка нужно поддерживать 70 … 600 мкм. Однако наилучшее качество наплавки достигается при однородных частицах, разница между которыми не должна превышать более 30 мкм. Технологические режимы плазменной наплавки деталей при работе на аргоне следующие: сила тока — 150 … 200 А, напряжение холостого хода — 120… 160 В, рабочее напряжение — 40… 45 В, расход плазмообразующего газа — 1,5 … 2,5 л/мин, расход транспортирующего газа — 5..7 л/мин, расход защитного газа — 16 … 20 л/мин, расход охлаждающей воды — не менее 5 л/мин, скорость наплавки — 0,15 … 0,18 м/мин, расстояние от горелки до детали— 10… 18 мм, число колебаний горелки в ми-нуту — 40 … 100.

Поверхность детали перед наплавкой должна быть защищена от грязи, масла, окислов, ржавчины и других загрязнений. Наплавка производится по винтовой линии. Если сообщить горелке колебательное движение в горизонтальной плоскости, то можно наплавлять слои металла шириной до 5 мм. При наплавке деталей диаметром 20… 100 мм горелку смещают с зенита детали против ее вращения на 3… 5 мм. При наплавке с вдуванием порошка в дугу используют плазменные установки УМП-4-64 или УМП-5-68.

Преимущества

- высокая универсальность процессов, позволяющая наносить покрытия широкого функционального назначения, а также восстанавливать размеры изношенных деталей;

- малое термическое воздействие на напыляемую основу (интегральная температура нагрева деталей при напылении не превышает 150°С), что позволяет исключить нежелательные структурные превращения в ней и избежать деформаций;

- нанесение покрытий на детали, изготавливаемые практически из любого материала;

- отсутствие ограничений по размерам напыляемых изделий;

- нанесение покрытий на локальные поверхности;

- нанесение многослойных покрытий разнородными материалами;

- высокая технологичность процесса, в связи с гибкостью регулирования параметров режима;

- получение регламентируемой однородной пористости покрытия для использования в условиях работы со смазкой поверхностей скольжения;

- положительное влияние на усталостную прочность основы, за счет получения при напылении слоистой структуры покрытия;

- нанесение равномерного покрытия с минимальными припусками для последующей механической обработки;

- эксплуатация, в отдельных случаях, напыленных деталей без последующей механической обработки;

- использование напыления для формообразования деталей или аддитивных процессов (напыление производят на поверхность формы-оправки, которую после окончания процесса удаляют, и остается оболочка из напыленного материала);

- высокая производительность и автоматизация процесса.

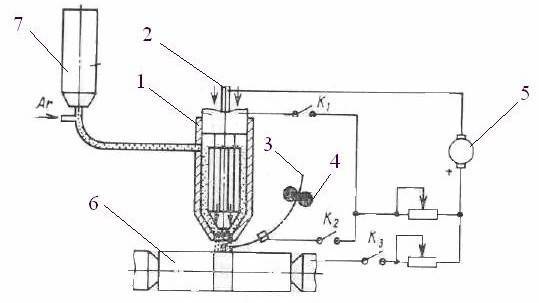

Установки ионно-плазменного напыления

Установка ионно-плазменного напыления может быть:

- Периодического.

- Непрерывного действия.

Первая подразумевает собой однократную обработку поверхностей и создаёт 1 слой напыления. Второй же способ предназначается для массового производства листов, имитирующих, например золото. Установки непрерывного действия бывают однокамерные многопозиционные и многокамерные.

- Однокамерные многопозиционные имеют несколько постов, находящихся в общей вакуумной камере. При этом они соединены между собой роторным или конвейерным устройством.

- Многокамерные оборудованы последовательными модулями, объединёнными шлюзовыми камерами и конвейером, предназначенным для транспортировки обрабатываемых материалов. Каждый модуль оснащён контроллерами, оценивающими состояние деталей или изделий во время термообработки.

Системы и узлы плазменно-ионных установок после пуска представляют собой самостоятельные устройства, выполняющие определённую программу:

- Образование вакуумного пространства.

- Электропитание.

- Распыление вещества, образующего плёнку.

- Контроль процесса напыления и плёночных свойств.

- Транспортировку обрабатываемых деталей.

Следовательно, такая установка самостоятельно осуществляет обработку изделий, контролирует весь процесс и энергопитание, устраняет излишние газы и создаёт вакуумное пространство, благодаря чему качество напыления увеличивается вдвое, сравнительно с атмосферным плазменным напылением.

Ссылка на книги и статьи

- Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013. – 406 с.

- Тополянский П.А., Тополянский А.П. Прогрессивные технологии нанесения покрытий – наплавка, напыление, осаждение. РИТМ: Ремонт. Инновации. Технологии. Модернизация. 2011, № 1 (59). – С. 28-33

- Ермаков С.А., Соснин Н.А., Тополянский П.А. Плазменная наплавка с поперечными колебаниями источника нагрева. Сварочное производство. №5. 2011. – С. 14-17

- Ермаков С.А., Тополянский П.А., Соснин Н.А. Оценка качества процесса плазменной наплавки. Сварка и диагностика. 2015. № 3. – C. 17-19

- Ермаков С.А., Тополянский П.А., Соснин Н.А. Оптимизация плазменной порошковой наплавки двухдуговым плазмотроном. Ремонт. Восстановление. Модернизация. 2014. № 2. – С. 19-25

- Тополянский П.А., Ермаков С.А., Рыбаков К.А., Соснин Н.А. Импульсная плазменная порошковая наплавка. Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: В 2 ч. Часть 1: Материалы 14-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та. 2012. – С. 188-193

- Ермаков С.А., Соснин Н.А., Тополянский П.А. Особенности плазменной порошковой наплавки двухдуговым плазмотроном. Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки. Материалы 9-ой практической конференции 10-13.04.2007 г. Санкт-Петербург. Изд. Политехнического ун-та. Санкт-Петербург. 2007. Ч.1. – С. 94-101

- Тополянский П.А., Соснин Н.А., Ермаков С.А. Разработка технологии плазменной наплавки вилки карданной муфты. Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Материалы 4-й Всероссийской практической конференции 16-18 апреля 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С. 76-83

- Тополянский П.А. Исправление дефектов цветного литья методом плазменной наплавки. Инструмент и технологическая оснастка: методы повышения эффективности. Материалы практического семинара 26-28 марта 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С.32-34

- Киселёв Л.А., Тополянский П.А. Восстановление некондиционных лопаток паровых турбин методом «протезирования». Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: Материалы 17-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та. 2015. – С. 125-127

- Тополянский П.А. Повышение эрозионной стойкости входных кромок лопаток ступеней низкого давления паровых турбин (обзор). Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Материалы 4-й Всероссийской практической конференции 16-18 апреля 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С. 30-49

«Плазмацентр» предлагает

- услуги по восстановлению деталей и нанесению покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Особенности технологического процесса

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Рис 1. Фотографии шлифа наплавленного слоя выполненного плазменной наплавкой на клапане двигателя внутреннего сгорания

На рис.1 представлены фотографии поперечного сечения слоя, выполненного плазменной наплавкой на клапане двигателя внутреннего сгорания.

Оптимальный выбор технологических режимов процесса плазменной наплавки обеспечивает минимальное перемешивание наплавляемого материала с основным металлом, практически, с нулевой глубиной проплавления (что позволяет при однослойной наплавке обеспечить заданный состав даже тонкого слоя покрытия), а также минимальную окисляемость наплавляемого материала за счёт специальной инертной или восстановительной защитной среды.

Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

Производительность плазменной наплавки с введением порошкообразного материала в столб дуги транспортирующим газом можно повышать либо за счет увеличения тепловой мощности дуги, либо за счет более эффективного нагрева порошка в дуге. Особенности процессов плавления присадочного и основного металлов при плазменной наплавке обусловлены возможностью регулировать в широком диапазоне соотношение между тепловой мощностью дуги, количеством и температурой подаваемого в сварочную ванну присадочного порошка. Изменяя это соотношение, можно обеспечить минимальное проплавление основного металла.

Эффективность метода зависит от выбранного источника питания, материала покрытия, режимов наплавки и используемого манипулятора. Наиболее эффективным является метод автоматической плазменной наплавки.

Выбор метода плазменной наплавки для упрочнения и ремонта клапанов двигателей внутреннего сгорания был сделан не случайно. В результате серийных испытаний было установлено, что наиболее дешевым и эффективным является метод плазменной порошковой наплавки.

Таблица 1.

| Название метода | Растворимость основного металла | Сцепление с основой | Степень автоматизации |

|---|---|---|---|

| Газопламенное напыление с последующим оплавлением | 1 – 5% | зависит от умения оператора | — |

| Электродуговая наплавка в среде инертного газа плавящимся электродом | 20 – 30% | отличное | полуавтомат |

| Электродуговая наплавка в среде инертного газа вольфрамовым электродом | 5 – 10% | отличное | полуавтомат |

| Плазменная наплавка | 2 – 5% | отличное | полная |

В таблице 1 представлены характеристики основных методов, используемых для упрочнения и ремонта клапанов двигателей внутреннего сгорания.

В качестве материала выбираются композиционные порошки на основе железа (в том числе и нержавеющие стали), кобальта, никеля (в том числе и самофлюсующиеся), обладающие свойствами обеспечивающими коррозионную, ударную, тепловую стойкости и устойчивость к износу.

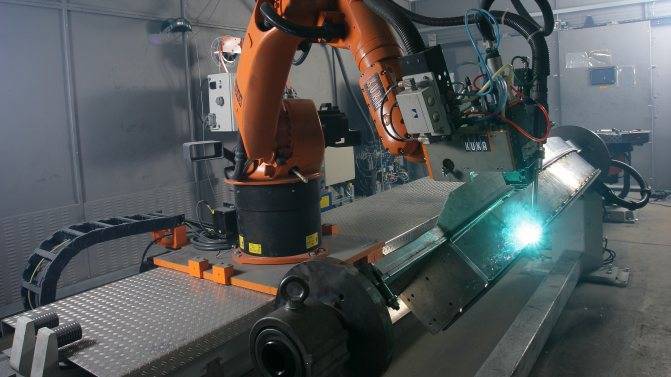

Для автоматизации процесса применяются роботизированные комплексы, обеспечивающие непрерывность процесса изготовления упрочненных клапанов.

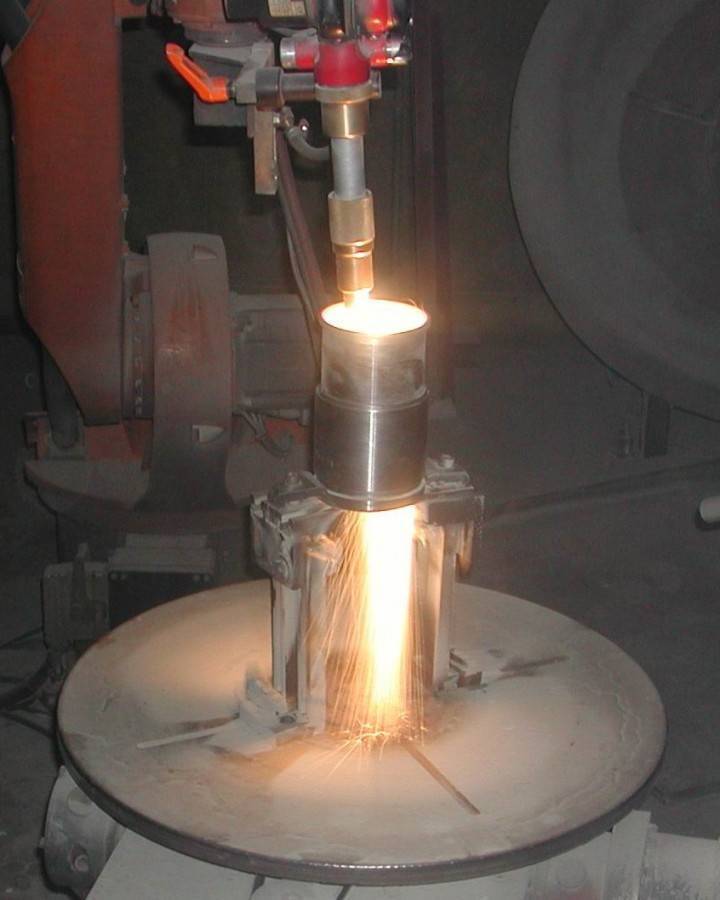

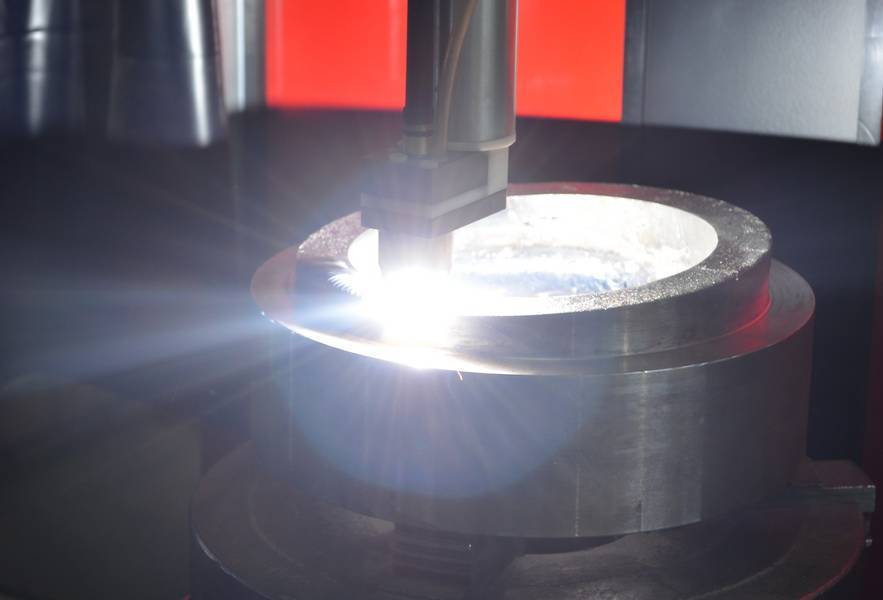

На рис 2. и 3. изображены фотографии клапанов (2а) – с изношенной поверхностью, (2б, 3а) – процесса наплавки и (3б) – после наплавки.

| а) | б) |

Рис. 2. Клапан двигателя внутреннего сгорания | |

| |

| а) | б) |

Рис.3. Клапан двигателя внутреннего сгорания |

Контроль качества наплавленного слоя и финишной обработки должен производиться специализированным оборудованием. Готовая продукция должна отвечать стандарту качества ISO/TS 16949:2002.

Опыт промышленного использования показывает, что плазменно-порошковая наплавка позволяет повысить качество, надежность и долговечность наплавленных деталей, улучшить условия труда. По сравнению с ручной наплавкой на 30-50% повышается производительность труда, на 50-70% сокращается расход наплавочных материалов и примерно на 50% расход электроэнергии.

Суть метода

Процесс наплавки металла осуществляется путем подачи присадочного материала (проволока, мелкозернистый порошок) в струю плазмы. Под воздействием направленного потока плазмы, действующего на обрабатываемую зону, происходит нагрев присадки с последующим ее расплавлением. В результате непрерывно нагреваемая поверхность изделия покрывается защитным материалом, создавая наплавочный слой.

Плазма представляет собой один из вариантов сильно ионизированного газа, нагретого до сверхвысоких температур. Во время процедуры дуговой ионизации газа под воздействием образующегося электрического поля создается направленная струя плазмы. На производстве такую струю получают одним из двух способов формирования электрического разряда:

- при помощи плазмотрона, направленного на обрабатываемую поверхность (прямое действие плазмы);

- при помощи электрода и водоохлаждаемого сопла плазмотрона (косвенное воздействие плазмы).

Технико-экономические показатели видов напыления

| Метод напыления | Вид напыляемого материала | Оптимальная толщина покрытия | Температура пламени, дуги, детонации, струи | Скорость истечения пламени, дуги, детонации, струи | Скорость частиц | Прочность сцепления покрытия с основой | Пористость покрытия | Производительность процесса – металл | Производительность процесса – керамика | Коэф-фициент исполь-зования материала | Уровень шума |

| мм | К | м/с | м/с | МПа | % | кг/ч | % | дБ | |||

| Газопламенный | порошок, проволока | 0,1-1,0 | 3463 (С2Н2+О2) | 150-160 | 20-80 | 5-25 | 5-25 | 3-10 | 1-2,5 | 70-90 | 70-110 |

| Электродуговой | проволока | 5300-6300 | 100-300 | 50-150 | 10-30 | 5-15 | 2-50 | 75-95 | 75-120 | ||

| Детонационный | порошок | 2500-5800 | 2000-3000 | 600-1000 | 10-160 | 0,5-6 | 0,1-6,0 | 0,5-1,5 | 25-60 | 125-140 | |

| Плазменный – в инертных средах | порошок, проволока | 5000-15000 | 50-400 | 10-60 | 2-15 | 0,5-8 (20-60 кВт) | 70-90 | 75-115 | |||

| Плазменный – в активных средах | 1000-1500 | 15 | 5 | 70-90 | 110-120 | ||||||

| Плазменный – в разряженных средах | 2900 | 500-1000 | 70-80 | 0,5-1 | ≤75 | ||||||

| Высокоскоростной | порошок | 2500-3000 | 2600 | 350-500 | 10-160 | 0,3-1 | 3-4 | 40-75 | 100-120 |

Физическая сущность генерирования плазмы

Плазма – это частично или полностью ионизированный газ. Источником ионизации являются электрические разряды (дуговой, искровой, тлеющий и пр.). Степенью ионизации называют отношение числа ионизованных атомов к полному их числу в единице объёма плазмы. В зависимости от степени ионизации различают слабо, сильно и полностью ионизированную плазму. Степень ионизации плазмы зависит от многих факторов и прежде всего от температуры. Различают низкотемпературную плазму T ≤ 105 K и высокотемпературную T > 106…108 K

Существование плазмы поддерживается непрерывно протекающим процессом ионизации. Интенсифицировать процесс плазмообразования можно путём обдува соосным потоком газа. Если часть столба электрической дуги поместить в узкий канал с охлаждаемыми стенками, то будет достигнута дальнейшая интенсификация плазмообразования. Это связано с тем, что в узком канале столб дуги сжимается, особенно при обдуве её соосным потоком газа. С увеличением электрического тока столб дуги из-за ограничивающего действия стенок канала расширяться не может, температура газа и степень ионизации резко повышаются. Практически весь газ, проходящий сквозь столб сжатой дуги ионизируется и превращается в плазму.

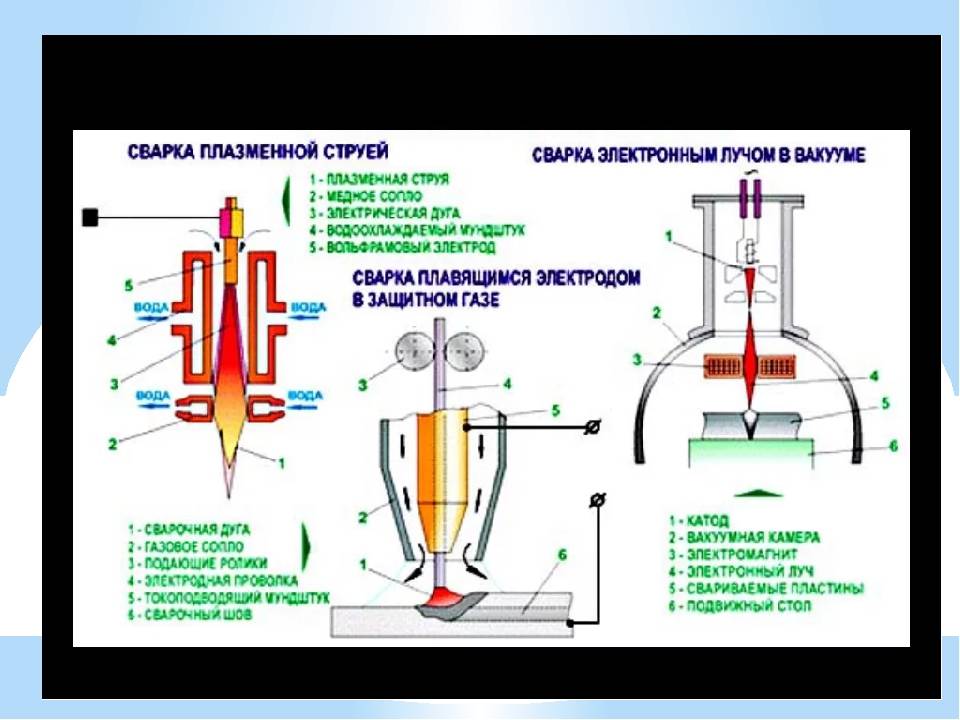

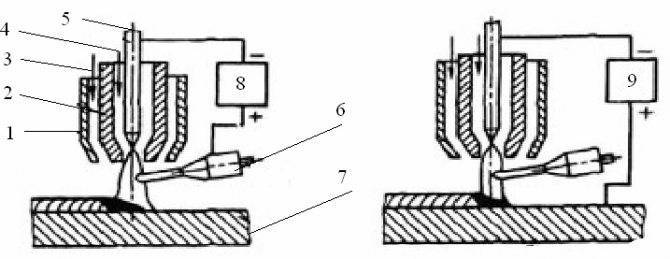

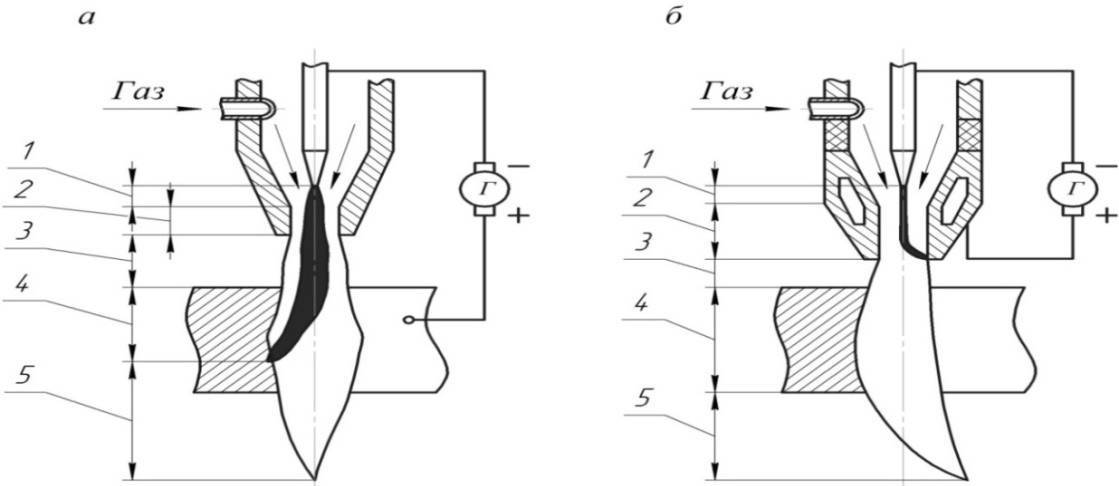

Различают плазменные дуги прямого и косвенного действия.

В дуге прямого действия (рисунок 1.11) в качестве анода используется обрабатываемый материал. В этом случае плазменная струя совмещена со столбом дуги по всей длине, начиная от входного среза канала сопла и кончая анодным пятном на фронтальной поверхности полосы реза. Тепловая энергия вводится в разрезаемый металл струей плазмы и столбом дуги. При этом коэффициент полезного действия (КПД) прямой плазменной дуги составляет 60–70%. Недостатком дуги прямого действия является невозможность обработки диэлектрических материалов.

Дуга косвенного действия возбуждается и горит между электродами, которые не связаны с обрабатываемым материалом. Катодом служит электрод плазмотрона, а в качестве анода используется его формирующее сопло. Объект обработки не включен в электрическую цепь. Столб дуги расположен внутри плазмотрона. Плазмообразующий газ контактирует со столбом дуги на коротком участке, протяженностью от торца электрода до выходного среза канала сопла. Далее плазма существует независимо от столба дуги. Вследствие этого температура и скорость истечения струи плазмы по мере удаления от выходного среза сопла резко уменьшается, а КПД при использовании дуги косвенного действия не превышает 30–40 %.

Рисунок 1.11 – Элементы схем плазменных дуг прямого (а) и косвенного (б) действия и их участки: 1 – закрытый; 2 – сжатый; 3 – открытый; 4 – рабочий; 5 – факел; Г – генератор тока

![Плазменная сварка [видео, состав оборудования, технология]](https://101benzopila.ru/wp-content/uploads/3/4/9/3491701f60ec684e518ee4c3c9cfd022.jpeg)