Приборы для плазменной резки

На прилавках специализированных магазинов вы встретите приборы двух типов: для бесконтактной и контактной резки.

Бесконтактная резка используется для обработки пластика и натурального камня. В таких устройствах плазма образуется между соплом и электродом.

Бесконтактная резка используется для обработки пластика и натурального камня

Бесконтактная резка используется для обработки пластика и натурального камня

Контактная обработка подразумевает непосредственное соприкосновение электродуги с металлом. Именно такие устройства обычно приобретают для бытовых нужд.

Автоматические устройства

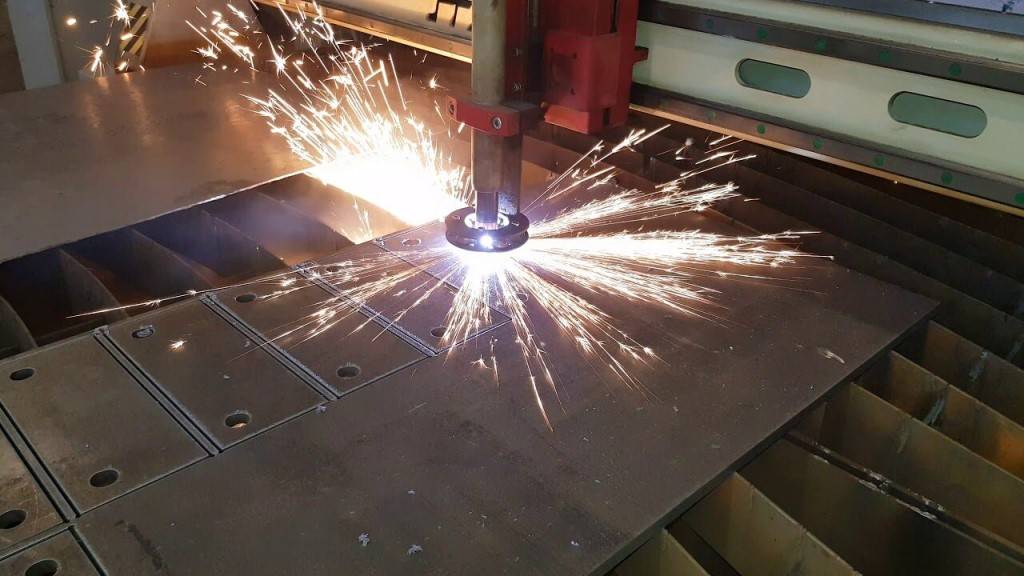

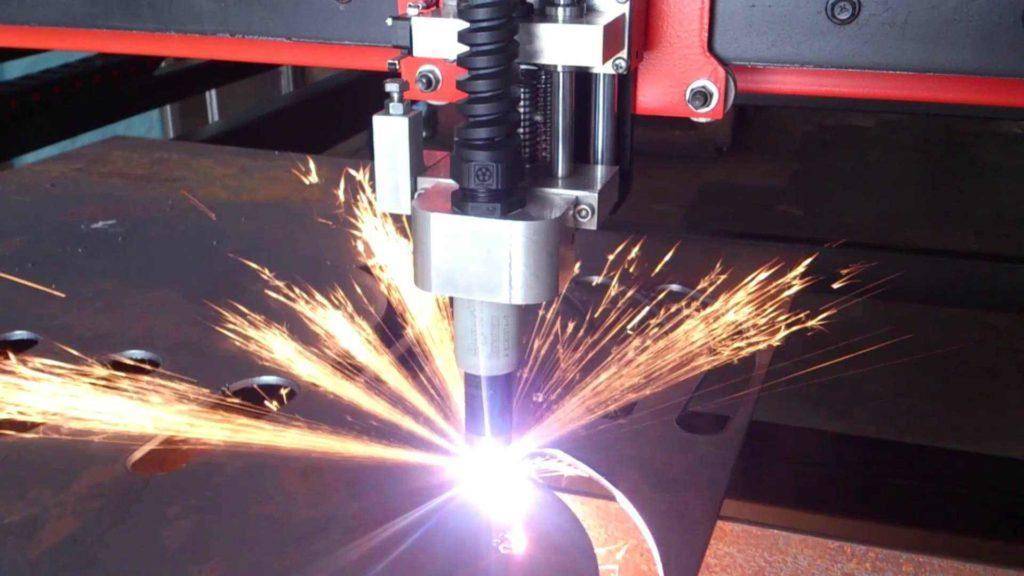

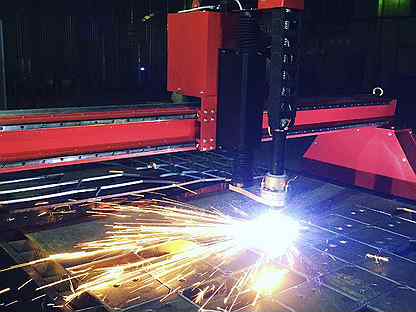

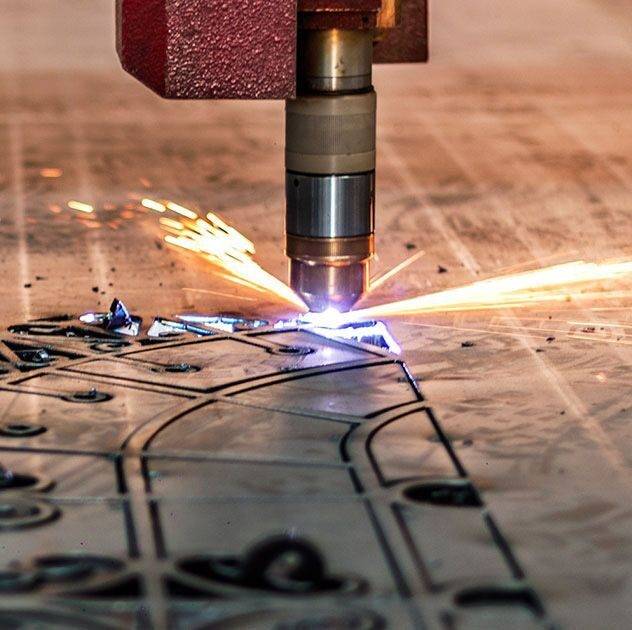

Такие приборы можно встретить на промышленных предприятиях. Они управляются с помощью компьютеризированных систем и позволяют точно кроить серийные листовые детали толщиной до 7 см. Обычно это очень мощные агрегаты, которые питаются от сети в 380 В.

Стоимость подобных агрегатов – от миллиона рублей и выше

Стоимость подобных агрегатов – от миллиона рублей и выше

Ручные резаки

Устройства с ручным управлением мобильны и довольно компактны. Они состоят из самого плазмотрона, шланга, трансформаторного блока и выпрямительной подстанции.

Работа с такими аппаратами может происходить в двух направлениях:

- косвенной, бесконтактной резки струёй плазмы. Этот принцип используется для неметаллических поверхностей;

- прямой контактной резки для металлических деталей.

Такие устройства используются не только в быту, но и на предприятиях, осуществляющих металлообработку

Такие устройства используются не только в быту, но и на предприятиях, осуществляющих металлообработку

Вес таких приборов редко превышает 25 кг, работают они от сети с обычным напряжением в 220 В. Подобные устройства универсальны и стоят от 15 тысяч рублей.

Источники питания плазматрона

Не все приборы для ручной резки работают от переменного тока. Некоторые резцы могут иметь преобразователи и усилители. Но КПД у них ниже, чем у инструментов, получающих питание постоянным током. Получается, что только такие приборы являются универсальными для резки любых изделий.

Для цветных металлов, температура плавления которых ниже стали, достаточно использования резака с инвертором. Это самый оптимальный выход, позволяющий работать в мобильном режиме

Для цветных металлов, температура плавления которых ниже стали, достаточно использования резака с инвертором. Это самый оптимальный выход, позволяющий работать в мобильном режиме

Трансформаторы весят гораздо больше, но и мощность выдают соответствующую. Они не дают сбои при перепадах напряжения. Плюс трансформаторы можно использовать постоянно, не делая перерывы на остывание. Но и счётчик электроэнергии при этом мотает киловатты с космической скоростью.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Устройство и работа агрегатов для плазменно-газовой резки

Пламя, выделяющееся при сгорании металла в кислороде, выполняет следующие функции:

- Обеспечивает подогрев смежных зон разделяемой заготовки, в результате чего плазморезка металлов происходит непрерывно.

- Поддерживает на постоянном уровне интенсивность окислообразования, предупреждая тем самым формирование корки шлаков (что особенно нежелательно при резке тонколистового металла).

- Создаёт защитную зону вокруг кислородной струи, обеспечивая стабильность процесса горения.

- Дополнительно разогревает нижнюю кромку разделяемого металла, вследствие чего качество реза по всей толщине остаётся одинаковым.

Для обеспечения всех отмеченных задач, установки для газоплазменной резки включают в себя следующие узлы:

- Инструментальную головку (фирмы-производители обычно комплектуют её наборами сменных сопел с различным диаметром и профилем конфузорного отверстия).

- Рамный портал, в котором устанавливается инструментальная головка, и который производит её передвижение по разрезаемому металлу.

- Трубопроводы, обеспечивающие подачу кислорода в зону обработки.

- Компрессор, служащий для обеспечения требуемого расхода кислорода и его давления в зоне резки.

- Механизм перемещения портальной рамы.

- Рабочий стол, который оборудуется направляющими и системой трёхкоординатной фиксации заготовки.

- Компьютеризированную систему управления движением головки и рамного портала с цветным сенсорным монитором.

Опционально в состав оборудования включается также дополнительный суппорт, на котором может быть смонтирована сверлильная головка, комплект оснастки для разделения трубчатых заготовок (используется вращение головки в процессе разделения), контрольно-измерительные датчики и т.д.

Плазморезка металла, которая генерируется струёй кислородсодержащего пламени, обеспечивает следующие технологические возможности:

- точность реза, мм — ± 0,1…0,25 мм по всем трём осям (с увеличением толщины разделяемого металла точность снижается);

- скорость перемещения инструментальной головки по стали, м/мин – до 4 (при оптимальных значениях давления газа);

- скорость нерабочего передвижения инструментальной головки, м/мин – до 45;

- ход инструментальной головки, мм – до 300;

- скорость резания, мм/с – до 250…400;

- максимальный диаметр разрезаемой трубы, мм – до 500.

Газоплазменная резка имеет ряд недостатков. Главным из них считается частичное оплавление кромки заготовки, вследствие чего её нельзя непосредственно направлять на сборку, сварку или иной вид последующей обработки. Грат зачищается либо специальными приспособлениями, которые часто входят в комплект установки, либо на дополнительном оборудовании.

Второй существенный дефект рассматриваемого способа – наличие окисной плёнки на поверхности разделения, для чего заготовку после резки необходимо подвергать очистке травлением.

Также необходимо отметить, что при резке толстолистового металла возможно коробление длинных и узких заготовок вследствие появления термических напряжений и потерей заготовкой своей продольной устойчивости.

Технология плазменной резки

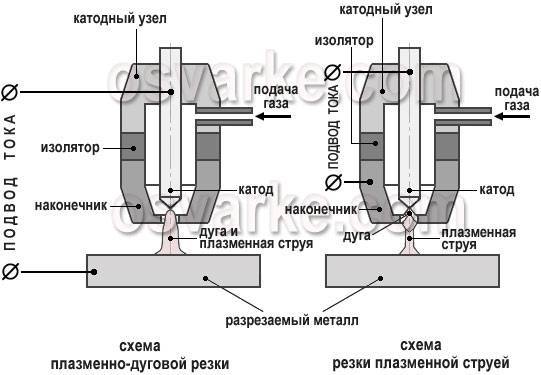

Плазма представляет собой ионизированный газ с высокой температурой, способный проводить электрический ток. Плазменная дуга получается из обычной в специальном устройстве — плазмотроне — в результате ее сжатия и вдувания в нее плазмообразующего газа. Различают две схемы:

- плазменно-дуговая резка и

- резка плазменной струей.

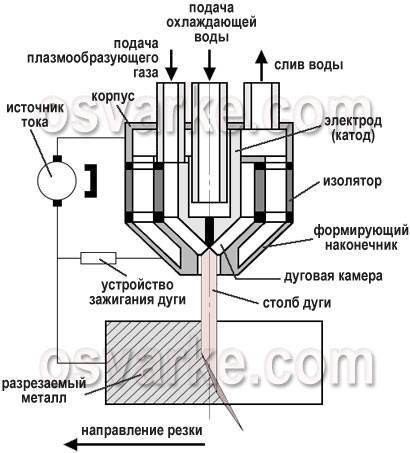

Рисунок. Схемы плазменной резки

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания.

Плазменно-дуговая резка более эффективна и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными.

Более подробная схема плазмотрона для плазменно-дуговой резки приведена на рисунке ниже.

Рисунок. Схема режущего плазмотрона

В корпусе плазмотрона находится цилиндрическая дуговая камера небольшого диаметра с выходным каналом, формирующим сжатую плазменную дугу. Электрод обычно расположен в тыльной стороне дуговой камеры. Непосредственное возбуждение плазмогенерирующей дуги между электродом и разрезаемым металлом, как правило, затруднительно. Поэтому вначале между электродом и наконечником плазмотрона зажигается дежурная дуга. Затем она выдувается из сопла, и при касании изделия ее факелом возникает рабочая режущая дуга, а дежурная дуга отключается.

Столб дуги заполняет формирующий канал. В дуговую камеру подается плазмообразующий газ. Он нагревается дугой, ионизируется и за счет теплового расширения увеличивается в объеме в 50-100 раз, что заставляет его истекать из сопла плазмотрона со скоростью до 2-3 км/c и больше. Температура в плазменной дуге может достигать 25000-30000°С.

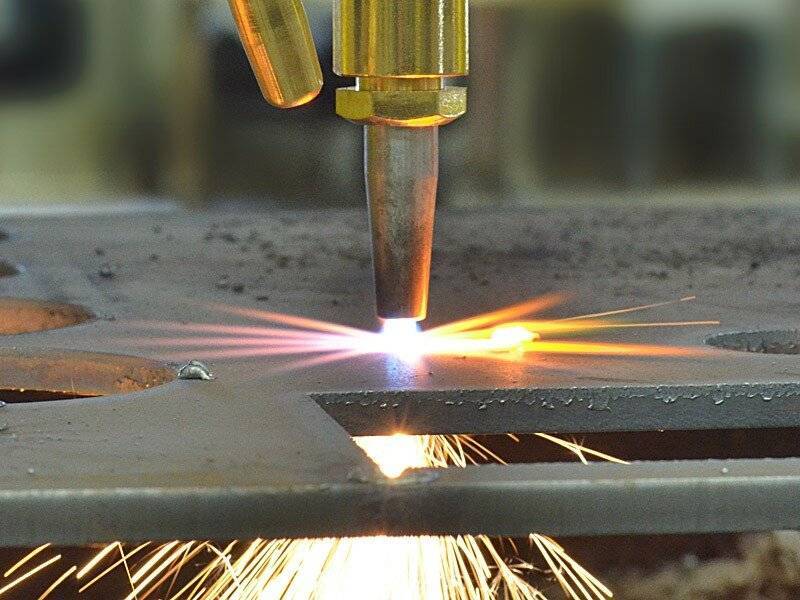

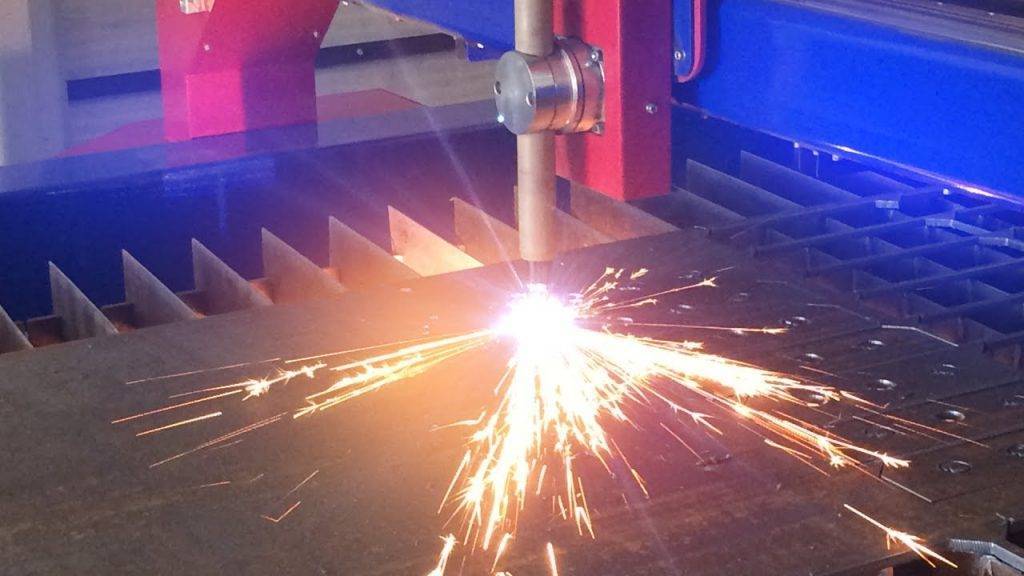

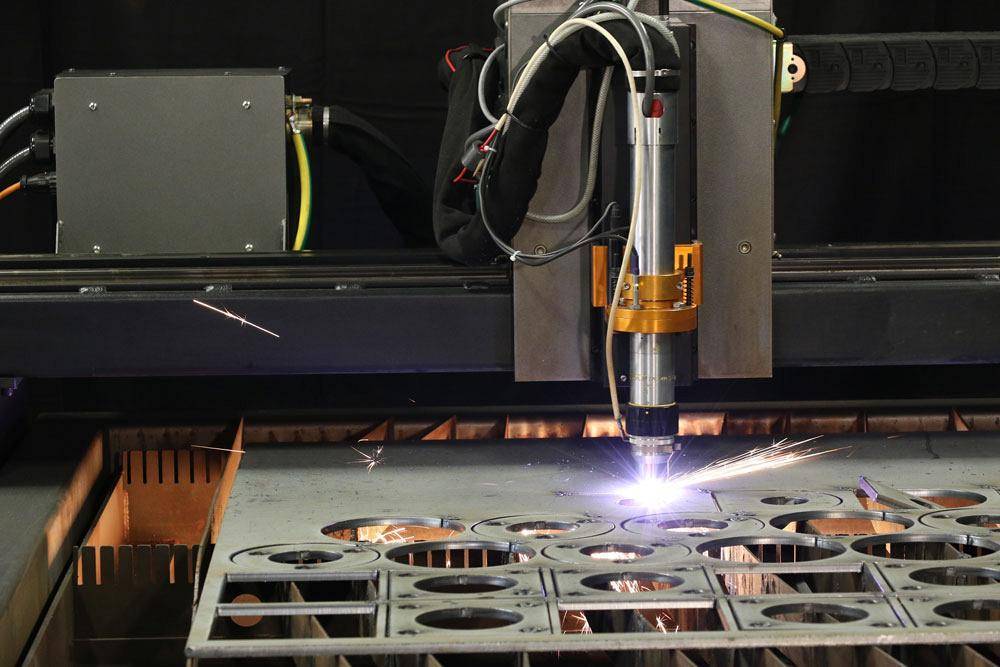

Фото. Плазменная резка металла

Электроды для плазменной резки изготавливают из меди, гафния, вольфрама (активированного иттрием, лантаном или торием) и других материалов.

Фото. Сопла (в разрезе) для плазменной резки — медное (слева) и медное с вольфрамовой вставкой компании Thermacut (справа)

Количество тепла, необходимое для выплавления реза (эффективная тепловая мощность qр), поступает из столба плазменной дуги и определяется выражением:

qр = Vр·F·γ·c·[(Tпл-T)+q]·4,19,

где Vр — скорость резки (см/с);F — площадь поперечного сечения зоны выплавляемого металла (см2);γ — плотность металла (г/см3);с — теплоемкость металла, Дж/(г·°С);Тпл — температура плавления металла (°С);T — температура металла до начала резки (°С);q — скрытая теплота плавления (°С).

Произведение Vр·F·γ определяет массу выплавляемого металла за единицу времени (г/с). Для заданной толщины металла имеется определенное числовое значение эффективной тепловой мощности qр, ниже которого процесс резки невозможен.

Скорость потока плазмы, удаляющего расплавленный металл, возрастает с увеличением расхода плазмообразующего газа и силы тока и уменьшается с увеличением диаметра сопла плазмотрона. Она может достигать около 800 м/с при силе тока 250А.

Технология плазменной резки

Перед первым использованием плазмотрона рекомендуется посмотреть видео и изучить, как проходит весь процесс.

- Горелка плазмы размещается близко к краю заготовки.

- Включается кнопка «Пуск». После этого сначала зажжется дежурная дуга, а затем режущая.

- Горелку по обрабатываемому материалу следует вести медленно, с наклоном в 90 градусов.

- С помощью контроля за появлением брызг регулируется скорость разрезания. Если с другой стороны металла брызг нет, то материал полностью разрезать не удалось. Причинами могут быть: неправильный угол наклона горелки, низкий ток, высокая скорость аппарата.

- После завершения процесса горелку необходимо наклонить, так как еще какое-то время будет идти воздух.

Если во время работы по какой-то причине погаснет плазменная дуга, то подачу газа нужно прекратить, затем аппарат заново включить и начать обработку.

Физика процесса плазменной резки

Чтобы аппарат плазменной резки работал, нужны всего лишь воздух и электрическая энергия. На режущую часть аппарата подается ток с высокой частотой. В результате в плазмотроне формируется дуга с очень высокой температурой: около 8000°С.

Разновидности плазменных резаков.

Туда же, в плазмотрон, поступает и проходит через раскаленную дугу воздух в сжатом состоянии, который впоследствии ионизируется. В результате этот воздух становится отличным проводником тока, он становится той самой плазмой.

Плазма под большим давлением выходит из сопла и разогревает металлическую деталь до начала плавления. Расплавленный металл частицами выдувается воздухом, выходящим из сопла под большим давлением. Это и есть та самая резка металла.

Скорость потока плазмы зависит от расхода воздуха: если его увеличить, скорость потока плазмы повысится. При силе переменного тока в 250 А скорость плазменного потока составляет примерно 800 м/сек.

Недостатки плазменной резки по сравнению с газовыми способами резки:

- максимальная толщина реза обычно составляет 80-100 мм (кислородной резкой можно обрабатывать чугун и некоторые стали толщиной до 500 мм);

- более дорогое и сложное оборудование;

- повышенные требования к техническому обслуживанию;

- угол отклонения от перпендикулярности реза не должен превышать 10-50º в зависимости от толщины детали (в противном случае существенно расширяется рез, что приводит к быстрому износу расходных материалов);

- практически отсутствует возможность использования двух ручных резаков, подключенных к одному аппарату;

- повышенный шум вследствие истечения газа из плазматрона с околозвуковыми скоростями;

- вредные азотсодержащие выделения (при использовании азота) — для уменьшения разрезаемое изделие погружают в воду.

Фото. Образцы, полученные в результате плазменной резки — с высоким разрешением (сверху) и обычной (снизу). У верхнего образца верхний угол острый, а верхний угол у нижнего образца закруглен.

Эксплуатация и ремонт

Оборудование для плазменной резки должно эксплуатироваться по определённым правилам. Нужно:

- Регулярно смазывать подвижные элементы, если аппарат используется часто.

- Проверять целостность конструкции перед запуском.

- Выставлять заготовки по уровню, чтобы не испортить материал.

- Не пытаться разрезать листы большой толщины при малой мощности оборудования.

Плазмотроны ломаются, как и другие механизмы. Наиболее частые поломки:

- Замыкания, перегорание проводов.

- Износ подвижных элементов.

- Скачки напряжения, выводящие из строя важные элементы оборудования.

Изнашивающиеся элементы конструкции нужно заменять на новые. Провода и электроника требуют тщательной проверки, замены.

Эксплуатация оборудования

Критерии выбора плазматрона

На что следует обратить внимание при выборе инструмента? Вот существенные критерии:

Универсальность модели

Обратите внимание на аббревиатуры в наименовании: CUT – только для металлов, TIG – аргонодуговая сварка и MMA – использование штучных электродов.

Наличие инвертора или трансформатора в качестве источника питания. Трансформаторный более мощный, инверторный – лёгкий.

Контактная или бесконтактная резка

Бесконтактные модели, как правило, более мощные.

Бытовое и промышленное назначение. Разница не только в стоимости и габаритах, но и в вольтаже подключаемой сети.

Максимально возможная толщина обработки металлов. Она зависит от мощности прибора. Для резки 1 мм толщины нержавейки и чёрных металлов нужна сила тока в 4 А, для цветных металлов – 6 А.

Длительность рабочего цикла. Этот параметр указывается в технических характеристиках изделия и считается в процентах. Например, показатель в 60% означает, что после 6 минут работы нужно дать прибору отдыхать 4 минуты. 100% показатель имеют модели трансформаторного типа. Во многих из них для охлаждения используется водяной контур.

Наличие встроенного или наружного компрессора. Встроенные варианты не отличаются мощностью, так что их чаще можно встретить в качестве бытовых приборов. Они более компактны.

Удобство пользования. Этот фактор формируется из длины шланга, и чем он длиннее, тем проще работать с прибором. Но слишком длинные шланги приводят к падению мощности.

Лучше брать прибор с запасом мощности

Лучше брать прибор с запасом мощности Если есть необходимость в длительной и непрерывной работе, лучше выбирать внешний компрессор

Если есть необходимость в длительной и непрерывной работе, лучше выбирать внешний компрессор

Сферы применения

Способ плазменного реза относится к универсальным. В строительной сфере и промышленности плазменная резка востребована в тех ситуациях, когда требуется разделение на фрагменты металлические тонкие листы, произвести рез стальных рулонов, сделать штрипсы из металла или подробить лом чугуна. Трубы также можно резать при помощи центратора трубореза, вне зависимости от их диаметра. Также в функциональных возможностях аппаратов есть зачистка швов, удаление кромок.

Основное применение – промышленные сферы:

- машиностроение:

- капитальное строительство;

- авиа и судостроение.

Художественная плазменная резка также распространена в строительстве. При помощи неё делают ограждения, беседки, элементы в дизайне интерьера.

- Актуальные проблемы физики лазерной резки металлов / А.М. Оришич. — М.: Сибирское отделение РАН, 2012.

- Плазменная техника и плазменные технологии / Н.П.Козлов. — М.: Инженер, 2003.

- Статья на Википедии

Преимущества и минусы реза плазмой

Как и в других методах раскроя или резки металлопроката, рез плазмой имеет, как достоинства, так и отдельные недостатки.

О преимуществах

- Плазморезательное оборудование менее дорогое, чем лазерное;

- плазмотрон легко справляется с толстостенным металлопрокатом, что недоступно для лазерной резки;

- плазмой можно резать любой металлопрокат, а также токопроводящие металлы: сталь, чугун, медь, латунь, титан;

- толщина, проводимого реза плазменного оборудования зависит от типа устройства и наконечников. Приборы, которые имеют минимальную толщину реза значительно уменьшают процент утраты металла при увеличении концентрированного плазменного потока;

- рез не нуждается в дополнительной обработке;

- возможно выполнять фигурный сложный раскрой;

- можно резать плазмой неметаллические материалы;

- безопасность плазморезательного оборудования. Данный параметр обеспечивается отсутствием баллонов, в которых находится сжатый газ. Именно они являются причиной возникновения взрывов или пожаров;

- при автоматической резке, особенно станками ЧПУ вмешательство пользователя минимально, что позволяет рационально использовать труд обслуживающего технического персонала.

При наличие такого количества достоинств, минусов не столь много.

- Двадцати сантиметровая толщина металла не доступна для плазменной резки.

- Необходимо следить за углом отклонения, который не должен превышать отметку в 50.

- Один аппарат – один резак. Резать двумя резаками одновременно невозможно.

Конструкция и принцип работы

Принцип работы понимать проще, если знать конструкцию аппарата. В установке для плазменной резки есть несколько основных элементов:

- Источник электропитания. Это может быть трансформатор или инвертор. У первого варианта есть один плюс — стабильная работа, которая при разрезании листов большой толщины обеспечивает поддерживание напряжения на одном уровне. К минусам относится низкий КПД, большой размер, масса источника питания. С помощью инвертора нельзя разрезать металлические заготовки большой толщины. Однако оборудование имеет высокий показатель КПД, дешевле чем трансформатор, меньше по размеру, массе.

- Компрессор для нагнетания потока воздуха. Он должен подавать вихревой поток, который будет защищать образующуюся после включения машины дугу.

- Плазмотрон — рабочая часть аппарата. Состоит из сопла, электрода, охладительного элемента, колпачка.

После ознакомления с конструкцией станка можно разобраться с его принципом работы:

- После включения компрессора поток ионизированного воздуха подаётся на место обработки.

- Между электродами образуется режущая дуга. Температура достигает 30000 градусов.

- Поток плазмы начинает разрезать металлический лист. Отходы, появляющиеся во время плавления металла, сдуваются потоком ионизированного воздуха.

Наиболее частые поломки машин

На практике при эксплуатации плазменного оборудования чаще сталкиваются с такими проблемами:

- Перепады напряжения, превышающие установленный производителем диапазон.

- Физический износ узлов и механизмов, большое превышение установленного ресурса деталей.

- Короткие замыкания в электросети, что ведет к выходу из строя основных управляющих плат.

Однако все эти поломки устраняются, после чего станки могут работать дальше в стандартном режиме. Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

← Плазматроны для резки металла: конструкция, виды, правила выбора Ручной плазмотрон: устройство, принцип работы и особенности →

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

- Простая. При таком способе используется электрический ток и воздух. Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

- С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

- С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

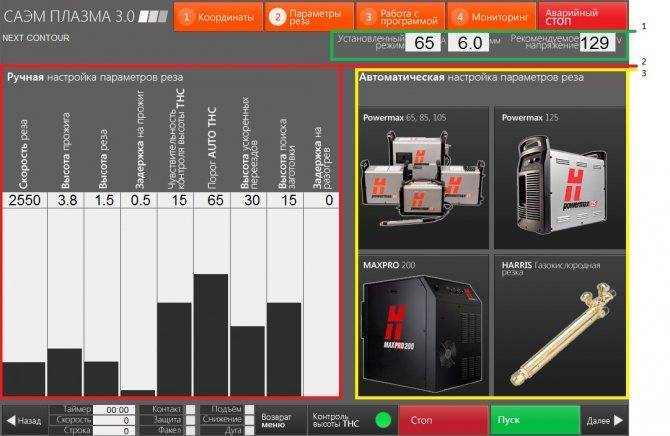

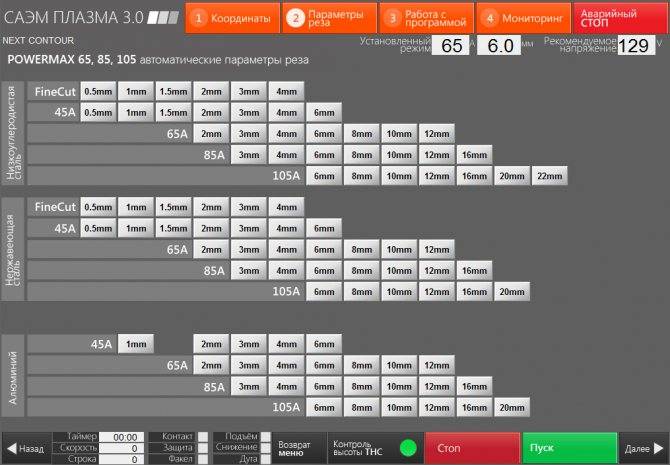

Экран №2 – Параметры реза.

4.1.

Блок отображения выбранного режима.

4.2.

Блок ручных настроек параметров реза:

- Скорость реза – табличное значение. Влияет на качество реза и производительность. Чем выше скорость, тем выше производительность, но ниже качество. И наоборот.

- Высота прожига – табличное значение. Является константой. Уменьшение данного значения грозит повреждением защитного экрана, сопла, образованию шлака. Сильное увеличение может не позволить произвести перфорацию заготовки.

- Высота реза – табличное значение. Является константой.

- Задержка на прожиг – табличное значение. Является константой.

- Чувствительность контроля высотыTHC — значение по умолчанию – 15. Можно увеличивать вплоть до 20 в тех случаях, когда система не успевает отслеживать рельеф заготовки.

- ПорогAUTOTHC — автоматический контроль динамики скорости реза в процессе обработки. Позволяет стабилизировать высоту реза, а следовательно и качество обработки углов и отверстий с малыми радиусами.

- Высота ускоренных переездов – расстояние между соплом и заготовкой, при котором происходят ускоренные перемещения. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40.

- Высота поиска заготовки – расстояние между соплом и заготовкой, при котором начинается поиск заготовки на заниженных скоростях. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 15-20.

4.3.

Автоматическая настройка параметров реза. При выборе появляется меню, в котором выбирается толщина металла, его материал и сила тока, при которой будет выполняться рез.

Примечание. Выбор табличного значения автоматически меняет все параметры, соответствующие табличным из технологических карт реза.

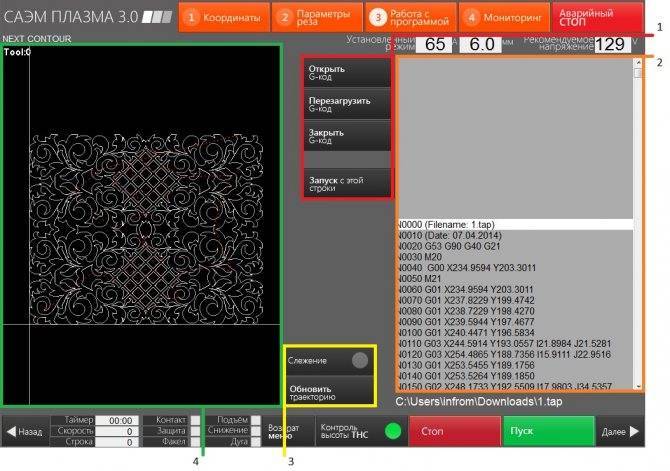

5.1.

Блок управления файлом УП:

- ОткрытьG-код – кнопка открытия проводника, в котором указываем путь к файлу УП.

- ПерезагрузитьG-код – перезагрузка УП в памяти системы.

- ЗакрытьG-код – закрывает и выгружает из памяти системы УП.

- Запуск с этой строки – позволяет начать рез с выбранной строки в блоке 2.

5.2.ОкноG-кодов . Данное окно отображает загруженную в память станка Управляющую Программу (G-коды). Процесс выполнения программы параллельно отображается в Окне траектории и в окне G-кодов.

Существует возможность самостоятельно переместить курсор до нужной строки, после чего начать выполнение программы с выбранной позиции, нажав последовательно кнопки «Запуск с этой строки»

и«Пуск»ВАЖНО!!! Запускать вручную можно только со строкиG-кода «M20», иначе рез выполнен не будет!5.3. Блок управления визуализацией процесса выполнения УП

Блок управления визуализацией процесса выполнения УП.

- Слежение – кнопка переключения между абсолютным и относительным режимом отображения. Абсолютный – статическое отображение траектории, динамический курсор. Относительный – динамическое отображение траектории, статический курсор.

- Обновить траекторию – восстанавливает по умолчанию визуальное отображение.

5.4.

Отображение траектории – Окно траектории позволяет визуально контролировать процесс работы станка.

Примечание. Во время работы могут возникнуть ситуации, при которых во время перфорации теряется дуга. Чтобы избежать брака и закончить рез выполняем следующую последовательность действий:

1. Отключаем «Контроль высотыTHC .

2. На источнике плазмы Hypertherm устанавливаем режим резки сетки.

3. В блоке ОкнеG-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку«Запуск с этой строки» .

4. Нажимаем кнопку «ПУСК»

. При этом дуга будет удерживаться принудительно.

5. Как только плазмотрон переместиться в место где оборвалась дуга, включаем «Контроль высотыTHC и выставляем на источнике плазмы Hypertherm обычный режим реза.

Преимущества компании

Почему следует обратиться именно в ГОСТ Металл? В нашу пользу говорят следующие преимущества:

- Многолетний опыт в изготовлении металлопроката разной конфигурации и размеров. Мы более 10 лет оказываем качественные услуги.

- В распоряжении компании имеется обширный парк современного оборудования плазменной сварки, в т. ч. с ЧПУ. Станки поставлены известными отечественными и зарубежными производителями.

- В компании работают опытные, высококвалифицированные сотрудники на всех этапах подготовки, проектирования и изготовления продукции.

- Большие возможности по обработке металлов. Мы способны обрабатывать детали практически из любого материала, любых размеров и конфигурации. Обеспечиваем обработку больших партий продукции. Способны производить фасонную и художественную резку.

- Строгое соблюдение всех действующих стандартов. Контроль качества на всех этапах работ, начиная с входного контроля исходных материалов.

- Высокое качество. Гарантируется высокая точность обработки кромок после резки.

За время своей деятельности наша компания уже обработала более 1 млн. м2 металлических изделий, не получив никаких существенных претензий. Ежемесячно мы получаем более 100 заказов на плазменную резку, но готовы значительно нарастить объемы.

Компания готова работать с заказчиками в любом регионе РФ. Наши менеджеры всегда предоставят необходимую информацию, проведут профессиональную консультацию и примут заказ.

Обработка титана

В космической, авиационной, медицинской и других видах промышленности большую популярность завоёвывает титан и его сплавы. Сочетание прочности, малой плотности — основные плюсы этого вещества. Но, этот металл химически активен и тугоплавок. Вследствие таких характеристик, его трудно подвергать механической и термической обработке. Режущий газовый резак применять нельзя, — металл сгорит. Отсюда, резка титана хорошо освоена на плазматроне и лазерным способом.

Кроме обычного прямого раскроя, плазменно-лазерный способ позволяет выполнять пространственную обработку сложных геометрических форм, например, сопряжение нескольких отверстий.

Пример плазменной резки металла, посредством плазматрона, можно увидеть на видео.