Резка нержавейки | Гидроабразивная резка нержавеющей стали в Москве – «ГАРМ»

Гидрорезка металла Гидроабразивная резка нержавеющей стали – быстрый способ реза металлических листов. В процессе работы используется специальный инструмент, который представляет собой узкую трубку, подсоединенную к двум емкостям. В одной из них находится очищенная вода, а в другой – песок.

Гидрорезка металла Гидроабразивная резка нержавеющей стали – быстрый способ реза металлических листов. В процессе работы используется специальный инструмент, который представляет собой узкую трубку, подсоединенную к двум емкостям. В одной из них находится очищенная вода, а в другой – песок.

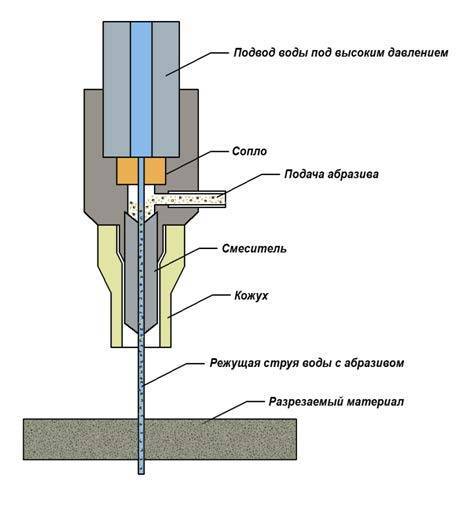

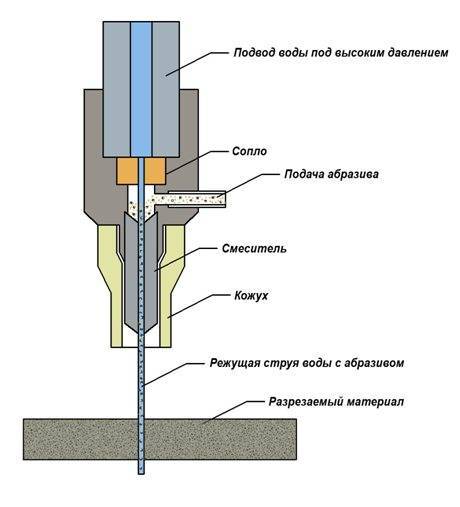

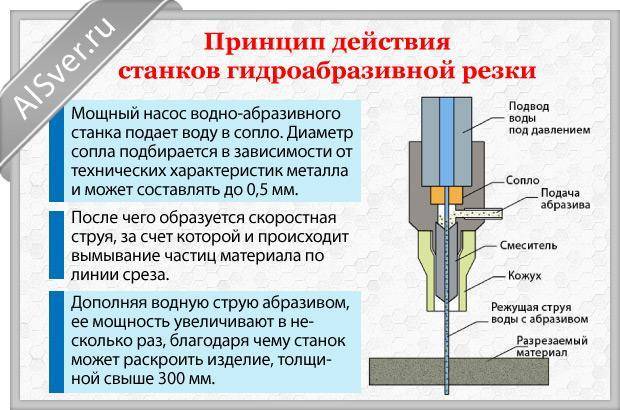

При включении аппарата, содержимое обоих резервуаров смешивается, образуя специальный раствор. В дальнейшем раствор подается через отверстие, диаметром 0,6-1,5 см. Струя, которая образуется под давлением, заменяет лезвие и ровно разрезает даже несколько слоев легированной стали.

Преимущества гидроабразивной резки нержавеющей стали перед другими видами резки

При обработке легированной стали какими-либо веществами или инструментами, она обычно теряет свой товарный вид, темнеет и разрушается. Когда используется гидроабразивная резка нержавейки, таких дефектов не наблюдается. Но это не все преимущества такой обработки материала:

При обработке легированной стали какими-либо веществами или инструментами, она обычно теряет свой товарный вид, темнеет и разрушается. Когда используется гидроабразивная резка нержавейки, таких дефектов не наблюдается. Но это не все преимущества такой обработки материала:

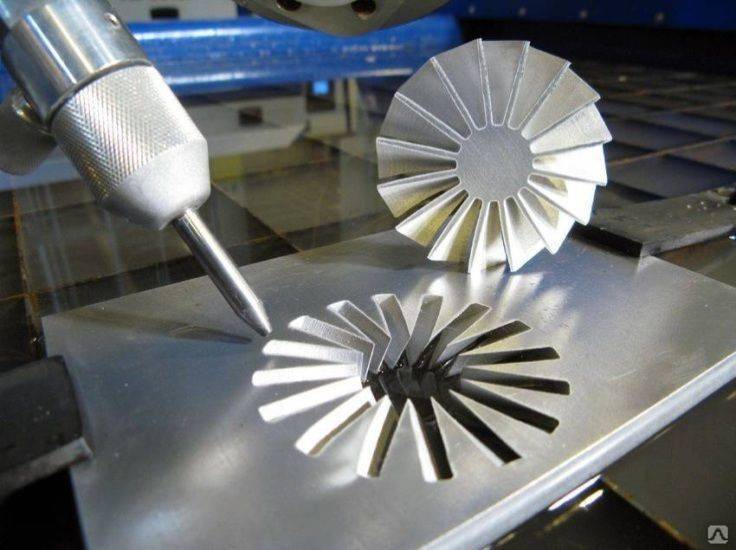

С точки зрения экологичности, резка нержавеющей стали водой совершенно безопасна. При обработке металла в атмосферу не попадают какие-либо опасные вещества. Такой метод резки, позволяет выполнить большой объем работы за считанные часы. Совершенно отсутствует тепловое воздействие на сталь. Прекрасное качество реза – полное отсутствие шероховатостей на краях изделия. При помощи резки водной струей, можно не только придать листу нержавейки ровные геометрически правильные очертания, но и создавать любые узоры. Тонкость сечения реза позволяет создавать даже очень маленькие детали.

Резка нержавеющей стали с сохранением её свойств и внешнего вида

проводится гидроабразивная резка нержавеющей стали в Москве и области. Специалисты фирмы ручаются за качество проведенных работ, гарантируют, что изделие после резки не потеряет своих свойств и надлежащего внешнего вида. ООО «Гарм» сотрудничает с крупными промышленными заводами и небольшими предприятиями. Офис компании находится в центре столицы, что значительно облегчает процесс доставки листов легированной стали и транспортировку готовых изделий. Для тех, кто давно сотрудничает с фирмой, а также тех, кто заключил договор на большой объем работ, предоставляются значительные скидки. Сроки выполнения заказа, оговариваются в условиях договора. При необходимости, работы могут быть выполнены в ускоренном режиме.

www.garm-wj.ru

Лазерная резка керамогранита и ее особенности

Раскрой керамики лазером выступает альтернативой гидроабразивному методу. Технология предполагает задействование лазерного ножа, который производит резку узким пучком интенсивного света. В процессе лазерной резки используются вспомогательные технологические газы. Они повышают качество работы и предотвращают появление на участках раскроя сколов и трещин.

Важно! Лазерные диски тоже способны раскраивать керамику с высокой точностью. Но процесс сопровождается нагреванием материала, что в ряде случае делает технику неприемлемой для обработки керамогранита

Элементы керамики, из которых создается панно, должны быть подогнаны практически бесшовно. Из-за высокого нагрева плитки лазером повышается вероятность появления неровностей и оплавлений, что создает трудности в процессе стыковки готовых изделий.

На этом фоне гидроабразивное режущее оборудование смотрится наиболее выигрышно, ведь с его помощью орнаменты получаются идеальными.

Область применения

Распространенность метода объясняется большими возможностями аппарата. Его можно использовать фактически для любых природных и синтетических материалов. Не распространяется это только на алмаз и каленое стекло. Особенность (а вместе с тем и востребованность) – можно проводить обработку таких вещества, которые нельзя нагревать – они теряют, меняют свои физико-химические свойств или подвержены легкому воспламенению. А резка струёй воды происходит без изменения температурного режима. Таким образом, значительно расширяется спектр возможных работ. Чаще всего металлообработке подвергают:

- нержавейку;

- инструментальную сталь;

- алюминий;

- титан;

- латунь.

Также разрезают указанным методом гранит, мрамор и прочие натуральные и искусственные камни. Применение станка возможно только в условиях цеха, налаженного производства. Видео покажет, где его применяют:

Тонкости ручной резки

Чтобы эффективно управлять процессом ручной резки, необходимо самостоятельно подавать заготовки и контролировать их перемещение с позиционированием. Кроме этого, иногда приходится и регулировать системы охлаждения. Для этого оператору следует регулярно нажимать определенные кнопки и менять заданные параметры. Для примера, чтобы поменять позиционирование требуется вести несколько значений по координатам. Однако даже при ручной обработке не исключается наличие полуавтоматических систем. Так, при вводе ошибочных параметров техника автоматически вернет значения в исходное положение.

Как уже говорилось, ручная резка пользуется большой популярностью из-за высокой чёткости линии раскроя, а также поддержки обработки практически любых металлов, в том числе и резины. При этом подобные модели полностью взрыво- и пожаробезопасные. Из недостатков — невысокая скорость работы при обработке тонколистных изделий, а также минимальный уровень износостойкости рабочих частей и высокая стоимость расходного материала, т. е. абразива. При этом существенная экономия всё-таки присутствует.

Для примера, с помощью ручной гидроабразивной резки можно быстро решить ответственную задачу по подготовке сырья для последующего монтажа. К тому же такие изделия как сэндвич-панели, сотовые листы и ряд других ячеистых строительных материалов, обрабатываются только таким путём. Чтобы повысить производительность работ, большинство производителей также применяют пакетную резку, позволяющую существенно сэкономить время.

Технологические возможности способа

Рассматриваемая технология наиболее эффективна в следующих случаях:

- Для материалов-диэлектриков, а также токопроводящих изделий, изготовленных из цветных металлов и сплавов на основе меди. Это объясняется тем, что параметры электропроводности медных сплавов не позволяют применять для резки электрическую дугу или лазер.

- При необходимости разъединения деталей весьма большой толщины – до 250…300 мм: в этом случае при плазменно-дуговой резке всегда происходит оплавление края.

- Для обеспечения должной точности поверхности раздела: при правильном подборе режима шероховатость кромки находится в пределах Ra 0,5…Ra 1,25, что заметно превышает возможности любого другого высокоэнергетического метода.

- При недопустимости коробления готового изделия, что неизбежно при любом из вариантов технологии термической резки.

Гидроабразивная резка металла имеет свои ограничения, поэтому технология разрабатывается с учётом следующих возможностей, в частности, по толщине:

- Для цветных металлов и сплавов, а также нержавеющей стали – не более 120…150 мм;

- Для углепластиков, композитных материалов – не более 150…200 мм;

- Для искусственного и природного камня (мрамора, гранита, базальта и т.п.) – не более 270…300 мм.

При разработке технологии следует учитывать, что токопроводящие материалы относительно небольшой толщины (до 5…10 мм) струя, вырабатываемая рабочей установкой, режет плохо: сказывается заметная энергоёмкость, при производительности, сравнимой с плазменно-дуговой или лазерной обработкой. Однако это не означает, что рассматриваемая технология неприменима для разделения тонких пластин или листов: в этом случае абразивный поток отключается, и отделение выполняется непосредственно водяной струёй. В результате поверхность не нагревается, что исключает окалинообразование, высокотемпературное оплавление лини раздела и прочие недостатки, характерные для всех технологий термического разделения материалов.

Заказ услуги в Москве

производит обработку нержавейки методом гидрорезки по любым эскизам клиента на заказ. Цена услуги — от 69,90 руб./м. При этом минимальная стоимость заказа начинается с 5000 рублей. Точную стоимость заказа Вы можете узнать у наших менеджеров по номерам +7 (495) 601-94-03 +7 (495) 601-92-59 или рекомендуем заполнить заявку на расчёт стоимости предоставляемой услуги.

Использование современного высокоточного оборудования, квалифицированный персонал и богатый опыт в сфере раскроя металлов – вот что выгодно отличает «МеталлПроцесс» (Москва) от других компаний, предоставляющих подобные услуги.

Мы гарантируем каждому клиенту индивидуальный подход и высокое качество гидроабразивной резки нержавейки. Вам не нужно заниматься поисками необходимого материала – мы используем свой металл! Также мы бесплатно осуществим доставку готовых изделий в согласованные сроки.

Материалы для ГАР

Гидроабразивное оборудование позволяет обрабатывать самые разные материалы.

- Дерево. Гидроабразивная резка дерева поможет создать элементы декора и интерьера из ценных пород дерева. При гидрорезке древесина не обугливается и не скалывается.

- Керамогранит. Из прочного и твердого керамогранита с высокой точностью вырезаются элементы требуемой сложной формы без сколов и дефектов.

- Керамика. Гидроабразивный метод позволяет разрезать керамическую плитку на детали различного размера (даже достаточно мелкие), с острыми углами или криволинейных форм без сколов и трещин, с ровными гладкими краями.

- Бетон. Регулировка давления струи позволяет резать бетон даже без повреждения арматурного каркаса.

- Мрамор и гранит. Гидроабразивная обработка используется для создания орнаментов, узоров и небольших элементов декора на граните, мраморе, кварце и других натуральных камнях.

- Камень. Осуществляется резка каменных плит, которые могут иметь толщину до 150 мм.

- Металл. Используя гидроабразивную технологию резки металла, раскраивают различные виды стали, цветные металлы и сплавы (бронза, алюминий и пр.), титан, цирконий, листы и трубы с полимерным покрытием.

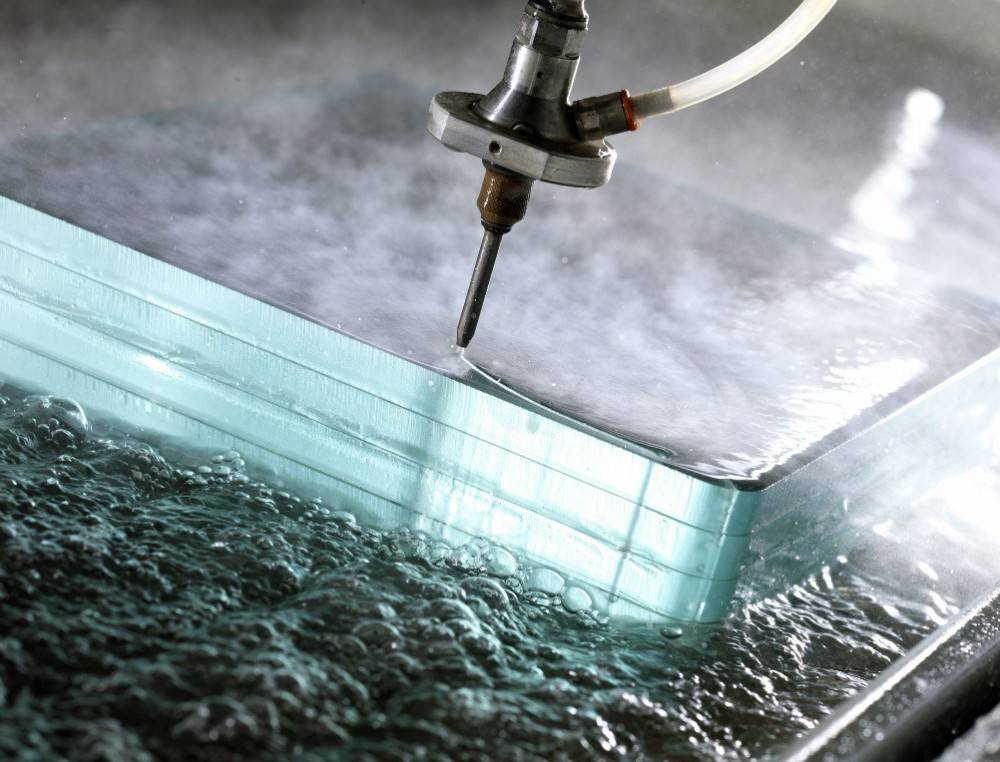

- Стекло. Метод позволяет работать с различными видами стекла: простым, армированным, закаленным, хрустальным, многослойным, зеркальным и др.

Технология выполнения гидроабразивной резки

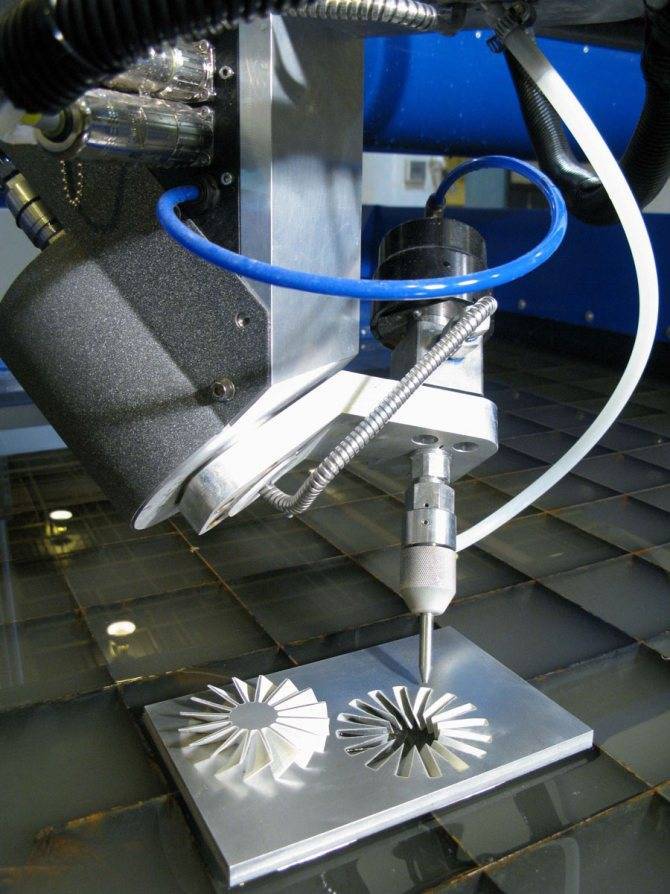

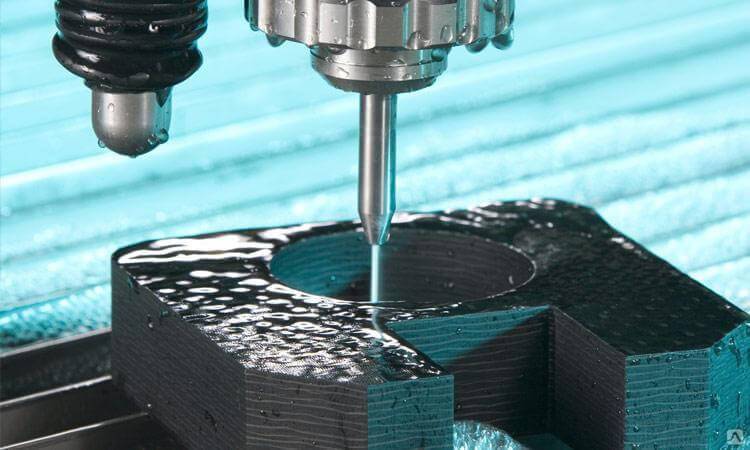

Операция по выполнению гидроабразивной резки заключается в обработке заготовки водяной струей под большим давлением с добавлением в воду режущего вещества в виде мелких частиц твердых горных пород. Для точного позиционирования режущей струи используется лазер и специальная направляющая головка, выполненная из прочного сплава.

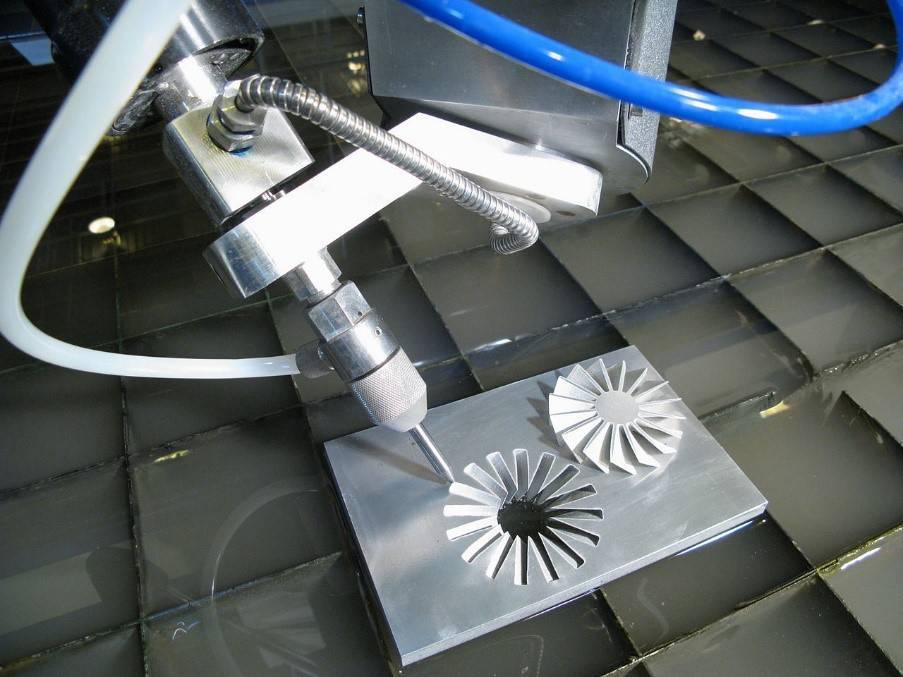

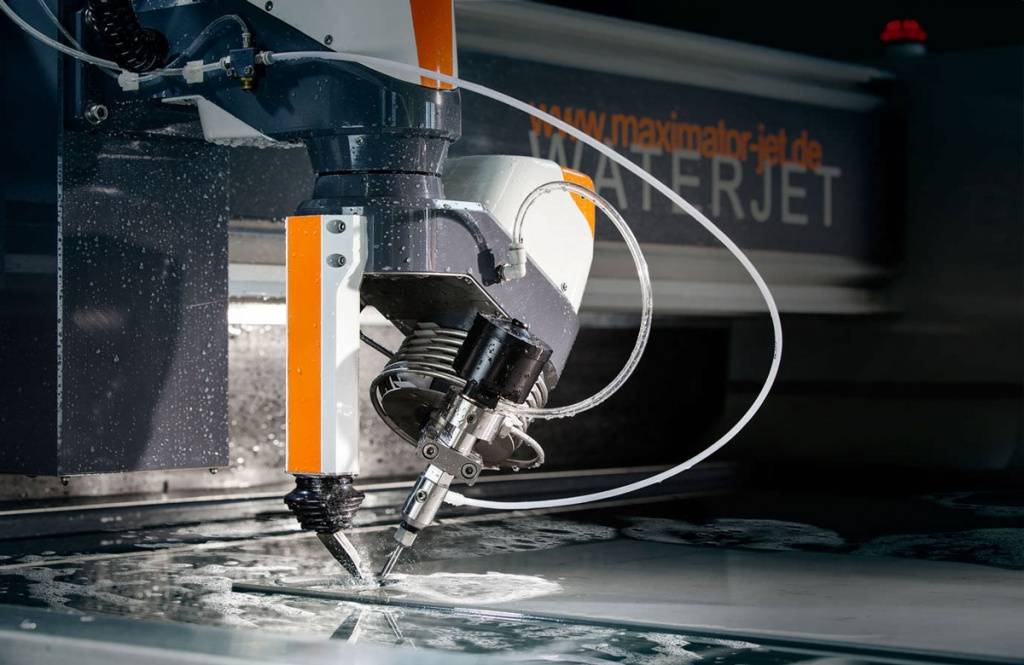

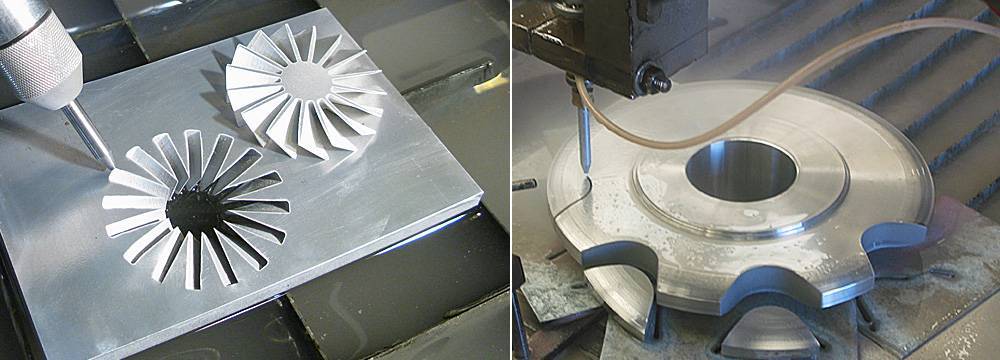

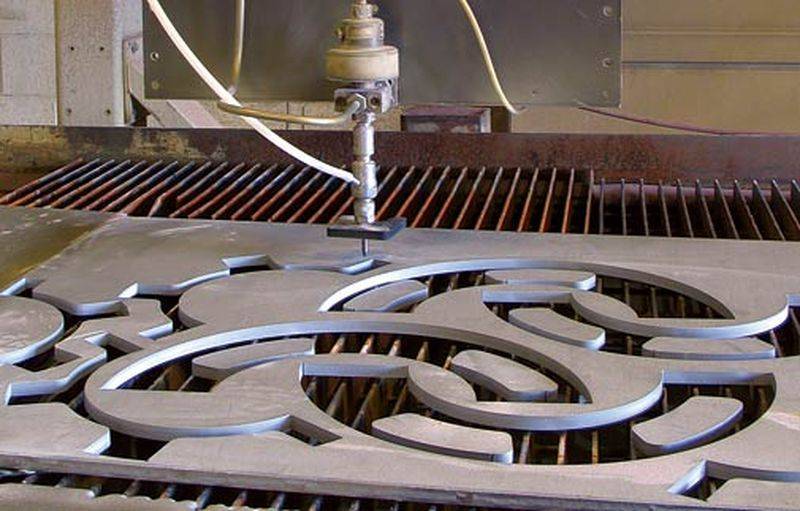

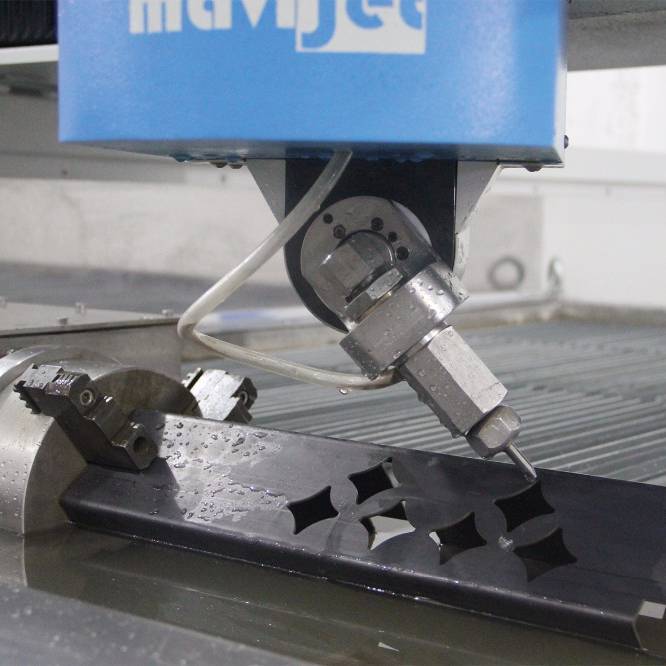

Рис. 1 Рабочая операция резки материала под большим давлением на гидроабразивном станке.

Операция резки протекает под воздействием абразивной смеси за счет использования специального насоса, от характеристик которого зависит толщина реза и скорость обработки заготовки. Для управления процессом на станке устанавливается регулятор мощности, который позволяет изменять толщину и скорость реза заготовки. При обработке наиболее прочных материалов применяют трехкомпонентный наполнитель, менее прочных – двухкомпонентную смесь (вода + абразив).

Большую роль в технологическом процессе играет напор воды, который должен иметь рабочие параметры не менее 4700 кг/см2 и скорость до 1200 м/сек.

Для точного позиционирования струи используются специальные сопла, которые имеют различный диаметр выходного отверстия, что позволяет за счет смены головки регулировать толщину реза. Ресурс работы водяных сопел обычно составляет 60 — 100 час. по истечении, которого производится их замена.

Для приготовления абразивной смеси на станке установлена специальная смесительная камера, где производится смешивание различных компонентов согласно заданной программе.

Для автоматизации операций обработки используется блок автоматики, который регулирует операцию резки и скорость подачи режущего вещества, а также осуществляет компенсацию конусности за счет использования технологии Flow Dynamic Waterjet. Система автоматически производит регулировку позиционирования головки со сменой направления угла сопла.

Гидроабразивные станки используются для разделки материалов:

- нержавеющей стали;

- алюминия;

- титана;

- гранита;

- мрамора;

- углепластика;

- стекла

с образованием ровного реза необходимой толщины.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР в 1940-ых годах, но затем почему то заглохли. Затем в 1979 году в США специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции — не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Область применения гидроабразивной резки

Главным отличием, которое имеет гидроабразивная обработка металла, от остальных способов обработки листового металла является то, что на поверхность материала не оказывается механическое воздействие. Отсутствие трения, нагревания инструментов влияет на качество реза и возможные сферы применения.

Больше всего распространена водно-абразивная резка металла струей воды, но оборудование также применяют для разрезания следующих материалов:

- Мрамор, гранит, камень и другие горные породы.

- Стекло, керамика.

- Стали и металлы, включая: титан, нержавейку.

- Железобетон.

- Пластик, текстолитовые, эбонитовые и паронитовые плиты, резину.

При этом при разрезании удается достичь минимального расхода строительных материалов, комплектующих, и т. д. На предприятиях с повышенной пожаро и взрывоопасностью, гидроабразивные станки являются единственным возможным оборудованием соответствующим требованиям для проведения работ.

Это интересно: Продольно-строгальный станок 7212 — описание, видео, фото

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

Ведущие компании производители гидроабразивных станков

Наиболее известными производителями станков для гидроабразивной обработки материалов являются компании:

- Flow (USA);

- Water Jet Sweden (Швеция) ;

- Jet Edge (USA);

- Resato (Голландия);

- PTV (Чехия);

- Garetta Technology (Италия);

- Alico (Финляндия);

- Bystronic (Швейцария).

Станочное оборудование, используемое для гидроабразивной обработки изделий:

- Flow WMC2 с ЧПУ (USA);

- OMAX JetMaching Center 2626 с ЧПУ(USA);

- Water Jet Sweden NC 1000 с ЧПУ (Швеция);

- Resato R-LCM 1515-1 с ЧПУ(Голландия);

- BarsJet 1510-3.1.1 (Россия).

В России производством станков для гидроабразивной резки занимается с использованием разработок НПО «Барс».

Принцип действия и применение гидроабразивных станков

Станки для обработки металла гидроабразивом универсальны в применении, ведь их возможности не заканчиваются на раскрое металлопроката. Принцип действия водно-абразивных установок можно посмотреть на видео.

Основывается технология на специально разработанной системе подачи воды под высоким давлением на обрабатываемую поверхность.

Видео:

Вспомогательным компонентом жидкости является абразив, который добавляется в воду. Обычно в качестве абразивной добавки используют микрочастицы песка.

Вода и песчинки одновременно подаются в смеситель из отдельных резервуаров, где тщательно перемешиваются. В результате полученная взвесь под давлением попадает в сопло установки.

В данном случае скорость гидроабразивной резки можно сравнить разве что со скоростью работы плазмореза, а вот качество выполненного таким методом среза может соответствовать только качеству разрезания лазером.

Стремительное развитие современных технологий позволило усовершенствовать станки путем расширения их эксплуатационных возможностей. Благодаря чему их сфера использования возросла.

На сегодняшний день водно-абразивное оборудование дает возможность:

- Проводить нестандартное разрезание любого материала, при этом меняющийся наклон реза не сказывается отрицательно на качестве. Рабочий процесс, выполняемый под любым углом наклона, дает возможность на выходе получить полностью готовые заготовки и не подвергать их финишной обработке;

- Вырезать детали самых сложных геометрических форм с помощью числового программного обеспечения. В данном случае обработка проходит полностью в автоматическом режиме и не требует человеческого участия. Оборудование управляется специально заданной компьютерной программой. Гидроабразивная резка (например, обработка труб) позволяет выполнить нужную окружность без допустимых погрешностей;

- Станки для обработки металла (труб) гидроабразивом, используемые в металлопрокате, дают возможность проводить разрезание максимальной толщины разного металла, как показано в видео. Так, обработка заготовки из среднеуглеродистой стали может выполняться с использованием материала максимальной толщины – 200 мм. Максимальная толщина титанового материала может составлять 15-17 мм; высокопрочные сплавы могут иметь толщину 12 мм. А вот толщина медной заготовки достигает лишь 5 мм;

- Гидроабразивная технология нашла свое применение также и в сфере искусства. Оборудование позволяет производить разнообразные предметы дизайна и украшения, чаще всего обработка фигур происходит с применением ЧПУ.

ВАЖНО ЗНАТЬ: Принцип и технология плазменной резки металла

Преимущества метода резки металла гидроабразивной струей

Оборудование, используемое для резки металла посредством гидроабразива, незаменимо в работе с толстостенными заготовками. Только эти станки способны обеспечить высокое качество линии реза стали во время прокладки труб.

После протачивания рабочего участка 200-мм металлического листа на поверхности линии реза стали нет ни окалин, ни заусениц.

Идеальное качество среза в сочетании со щадящим температурным режимом — это еще не все достоинства, которыми наделена водно-абразивная технология.

Высокая стоимость установок компенсируется экономией на крепежных элементах и узлах, которые не нужны даже при работе с тонкостенными заготовками.

Отсутствие дымовой завесы и пыли, а также других неприятных факторов – еще одно из многих достоинств гидроабразивной резки.

Помимо этого, нет надобности проводить замену изношенного режущего инструмента и контролировать остроту резака, так как, по сути, он отсутствует.

Вместо него функцию режущего инструмента выполняет струя воды в сочетании с абразивными компонентами.

При этом скорость рабочего процесса проходит без замедлений, показатель скорости резки не понижается, даже если приходится обрабатывать толстостенные элементы, как, например, во время прокладки труб.

Универсальные характеристики станков для резки металла позволяют на одной установке проводить одновременную обработку разных материалов — это может быть пластик, стекло, резина или многослойное изделие.

ВАЖНО ЗНАТЬ: Газовая (кислородная) резка металла

Гидроабразивные установки для резки металла отличаются безопасностью эксплуатации, поэтому могут эксплуатироваться на заводах с вероятным риском взрывоопасности.

Принцип работы и разрезаемые материалы

Резка металла: применяемые технологии

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки. В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Расходные материалы и самостоятельная постройка станка

Чтобы гидроабразивный станок полноценно работал, требуется лишь вовремя проводить замену абразивных материалов и изношенных элементов, которые со временем теряют свой ресурс. Показатель расхода абразива зависит от толщины разрезаемого материала: бывает и так, что станок расходует около 300 г микрочастиц песка в одну минуту.

Во-время обработки металла максимальной толщины расход будет еще больше, около 500-600 г в минуту. К деталям, что часто требуют замены, относят различные уплотнители и элементы насоса высокого давления. Последние часто выходят из строя, так как станок всегда работает с крайне высоким давлением, что создает нагрузку на детали.

В плане построения такого станка самостоятельно есть одна проблема, решить которую практически невозможно – низкое качество самостоятельно изготавливаемых деталей. Дело в том, что построение гидроабразивного станка требует массу уникальных деталей и частей, которые придется заказывать у токаря и как-то создавать своими руками. Как правило, срок службы таких деталей не превысит нескольких дней, учитывая то давление, с которым приходится иметь дело.

Полноценный станок гидроабразивной резки с ЧПУ

В итоге, придется покупать оригинальные запчасти, узлы в сборе, в то время как другие части будут оставаться самодельными или взятыми из аналогов. В плане затрат денег – вы потратите практически столько же, сколько бы стоил новый полноценный гидроабразивный станок, плюс к этому еще и сил потратите массу.

Новая промышленная установка для гидроабразивной резки стоит от 3 млн. рублей, а б/у можно приобрести значительно дешевле.

Принцип работы и виды станков гидроабразивной резки

станок для гидроабразивной резки с ЧПУ

Станок гидроабразивной резки с ЧПУ работает следующим образом:

- насос подает волу в рабочую головку, здесь создается струя воды необходимого диаметра. Поступает в смеситель, где образуется водно-песчаная смесь, оттуда направляемая непосредственно в сопло. Диаметр сопла может быть от 1 до 5 мм;

- из сопла под давлением от 100 до 6000 бар выливается смесь, выбивающая частички материала. Скорость движения смеси в несколько раз превышает скорость звука. Головка поворачивается в большом диапазоне и контролируется автоматикой;

- происходит процесс искусственной эрозии, позволяющий работать с каменными плитами до 300 мм толщиной.

Обработка мягких материалов, например, древесины, резины, некоторых пластиков проводится без абразивных частиц, чистой водой. Сопло надевается сапфировое или рубиновое, а дюза должна быть минимального поперечника. Такие сопла служат дольше, ведь чистая вода более мягко воздействует на расходники.

Оборудование для гидроабразивной резки различается устройством, назначением, мощностью и стоимостью:

- станки с ЧПУ;

- портативные.

Станки с ЧПУ выполняют резку в соответствии с загруженными параметрами и чертежами. Они выполняют сложные фигурные изделия практически без вмешательства оператора. Производственные цеха обычно оснащаются таким оборудованием.

Резка металла под водой

Нетривиальная задача: надо разрезать металлическую конструкцию под водой не извлекая её: чем это можно сделать?

В современных способах обработки металла при необходимости выполнения работ под водой применяются два принципиально различных способа резки металла:

- Электродуговой, при котором резка выполняется за счет термического воздействия на материал;

- Плазменная резка;

- Резка посредством создания условий протекания химической реакции, позволяющей металлу сгорать в кислороде, при этом струя кислорода выступает режущим инструментом. Способ получил название кислородной резки.

Последний способ в свою очередь делится на два подвида по типу нагрева металла:

- Газокислородная, далее разделяющаяся на подвиды по типу используемого горючего газа для разогрева металла до температуры возгорания;

- Электрокислородная, при которой нагрев осуществляется посредством создания электрической дуги, делится на подвиды по типу применяемых в ней электродов.

Самым простым способом, который применяют в большинстве случаев для выполнения резки металла под водой на данный момент времени остается дуговая резка, для которого организую подачу тока не менее 500 a. Хорошие результаты дает этот способ при обработке металла толщиной до 2 см, с увеличением толщины производительность выполнения работ быстро снижается, а расход электродов растет, кроме того образуется неровный край реза. Поэтому, хоть и существует возможность применения электродуговой резки к порезам металла толщиной до 70 mm, но гораздо чаще для больших толщин металла или для резки нескольких слоев применяют электрокислородный способ.

Хотите зарабатывать на акциях? Подпишитесь на Телеграм-бот @birzevikbot — он рассылает биржевые новости, тренды, лекции — рекомендую и новичкам и профи.

Но и у этого способа есть свои минусы, так в первую очередь, это быстрый выход из строя электродов. Так самый доступный трубчатый стальной электрод в среднем сгорает за 1 мин и требуется его замена, что увеличивает время выполнения работ в три-четыре раза. Поэтому основные усилия в продвижении этого способа направлены на поиск и разработку более стойких электродов.

По качеству создания кромки самые лучшие результаты показывает газокислородный способ резки. Но и этот способ имеет свои ограничения. Так, хорошие показатели резки получаются при разделении стали, титана и марганца и сплавов на их основе. А остальные металлы и сплавы, в частности, на основе меди и алюминия, почти не поддаются газокислородной обработке, потому что температура их плавления ниже температуры их активного окисления в кислороде, а это условие является одним из необходимых условий газокислородной резки.

Возможна подводная резка металла и с помощью специальных плазморезов (отличаются от обычных: охлаждение катода в плазмотроне осуществляется воздухом, сопла — окружающей водой), как пример АППР Краб. Пока этот метод находится в стадии активного апробирования. Особенно он интересует МЧС.

Вывод: выбирать какой-то конкретный способ резки металла под водой надо исходя из существующих условий: глубины выполнения предполагаемых работ, толщины металла, его состава. Кроме того, не лишним будет учитывать уже имеющийся опыт выполнения резки металла в сходных условиях для расчета времени работы и расходных затрат на их выполнение.

Интересно:

- Как я запускал свой бизнес по приёму чёрного металла

- Взяли кредит под 36.4% (с допами), пересчитали под…

- Деньги в долг под залог недвижимости, квартиры -…

- Хватило ума взять кредит под 29.9% годовых и не…

- Как получить потребительский кредит под минимальный процент?

- Где открыть вклад в долларах под высокий процент

Автор поста: Alex Hodinar Частный инвестор с 2006 года (акции, недвижимость). Владелец бизнеса, специалист по интернет маркетингу.