Введение

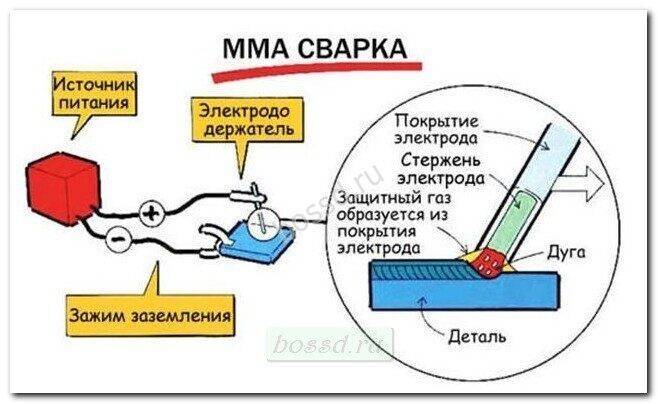

Сварка ММА, или ручная дуговая электросварка, широко используется во многих сферах промышленности. Но на сегодняшний день тенденции таковы, что в современном мире предпочтение отдается более высокоскоростным способам сварки, таким как автоматическая и МIG/MAG. Их удельный вес с годами только растет. Однако, несмотря ни на что сварка ММА остается незаменима в условиях ограниченной зоны доступа, при работе на открытом воздухе и в быту, так как стоимость сварочных аппаратов и расходных материалов является более-менее доступной

Большинство компаний, производящих дорогую сварочную технику, не обходят также вниманием ММА сварку, год от года совершенствуют аппараты, добавляют в них режимы, упрощающие труд сварщика

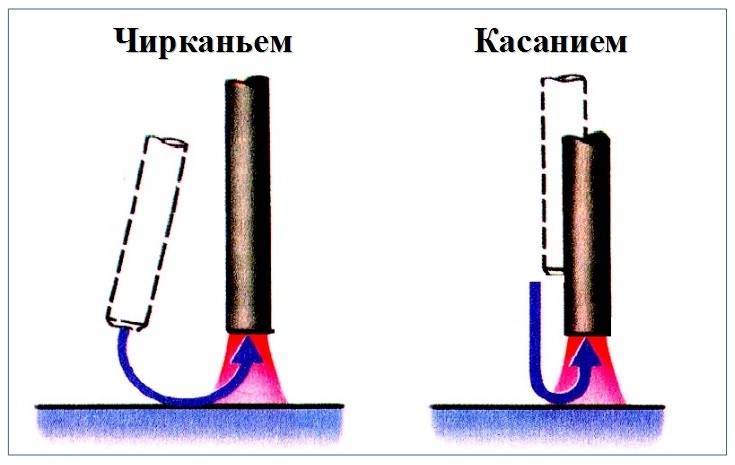

Способы зажигания сварочной дуги

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Способы зажигание сварочной дуги

Способы зажигание сварочной дуги

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны

Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

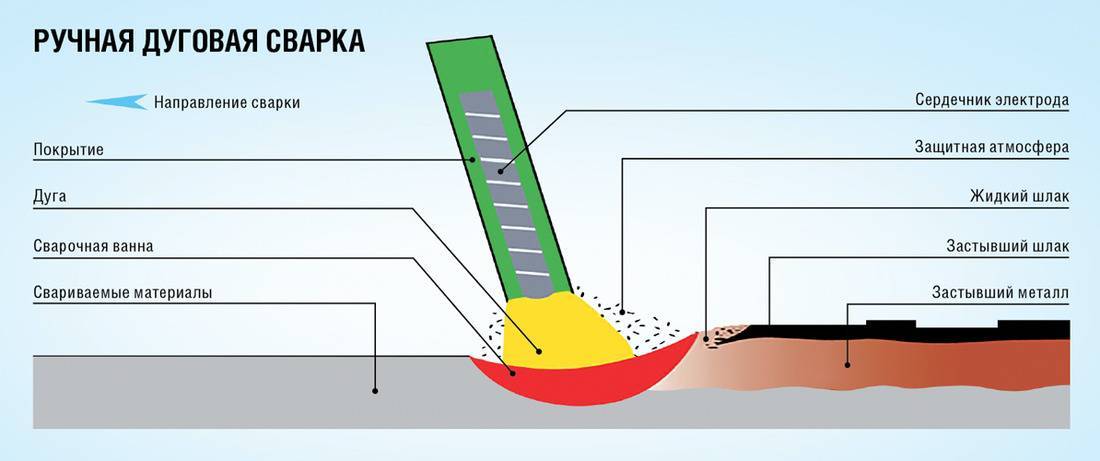

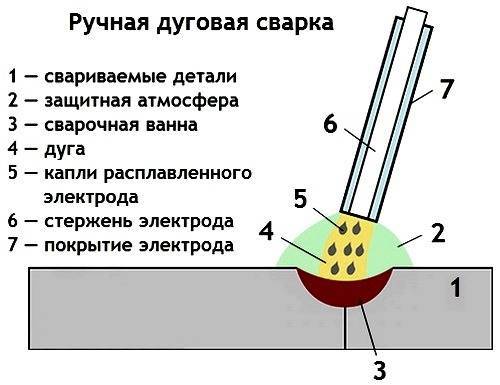

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

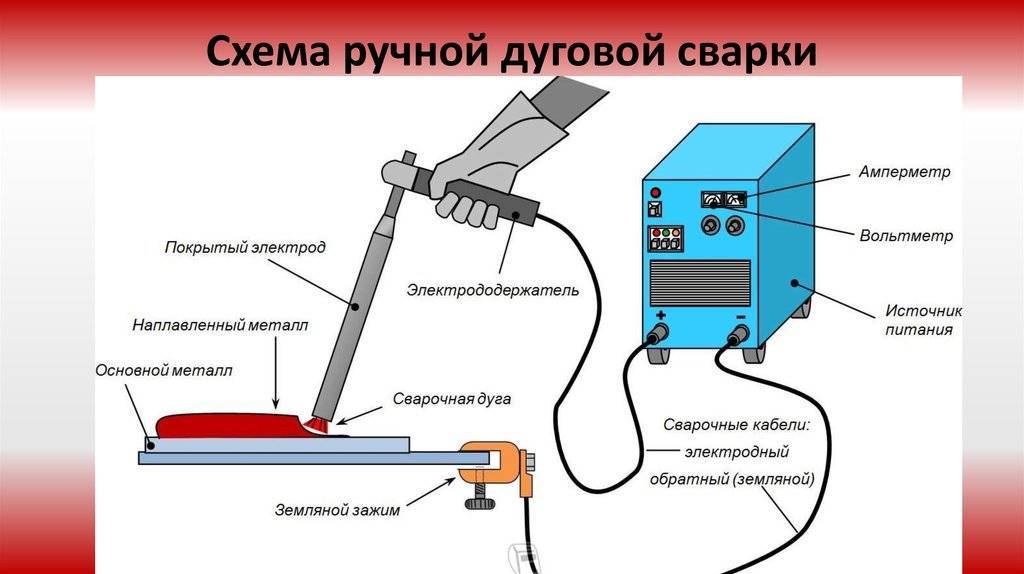

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

Схема сварочной дуги

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

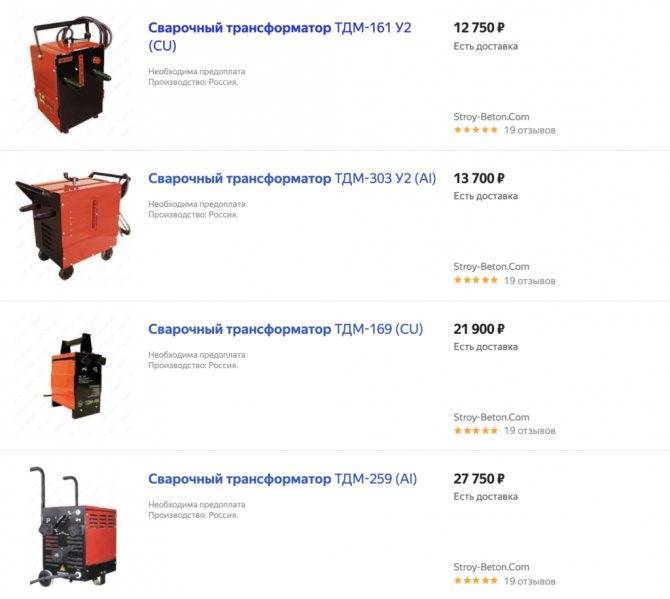

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

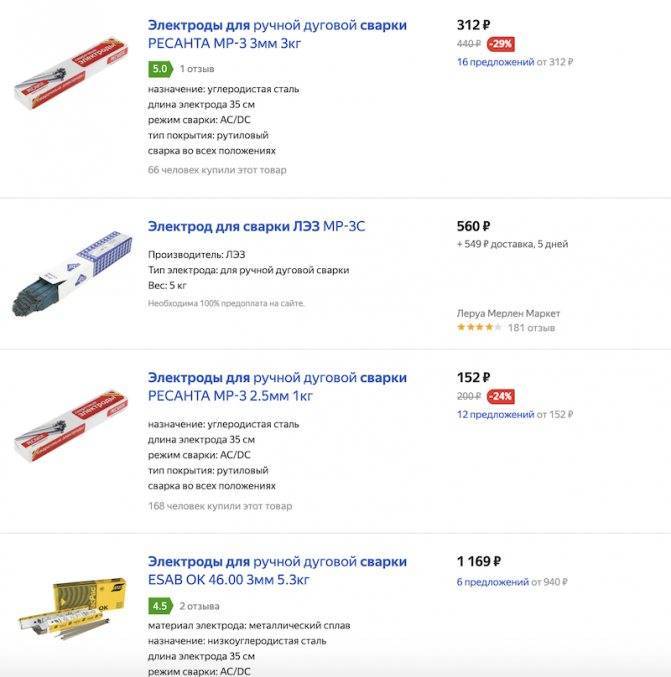

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых – МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

Примерная стоимость электродов. Яндекс.Маркет

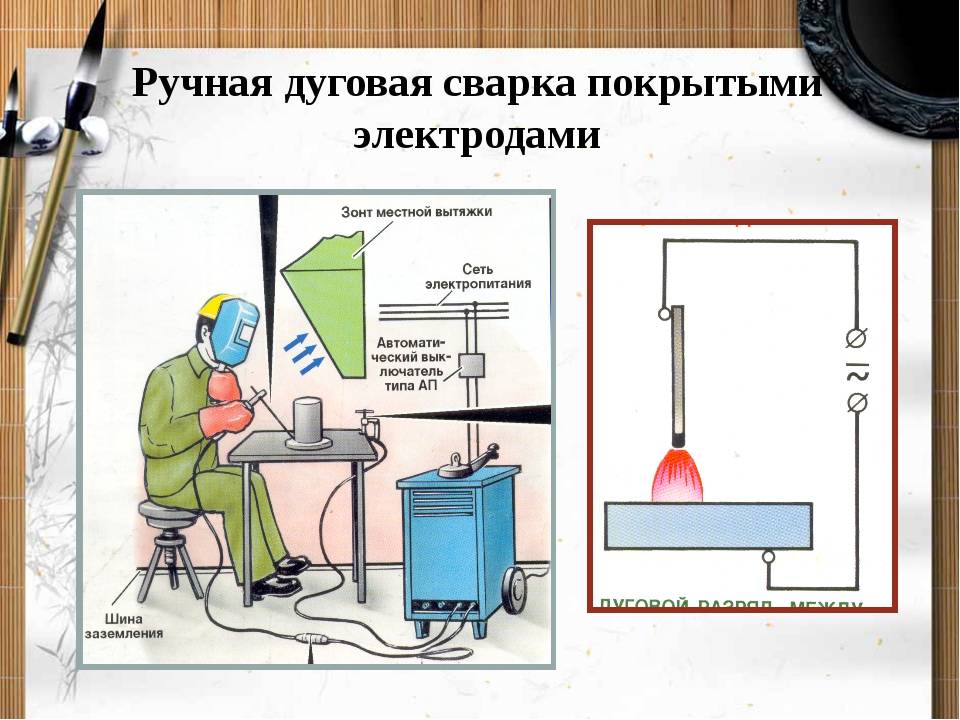

Безопасность

Излучение дугового разряда настолько сильное, что повредит вам сетчатку глаза, поэтому нужно обзавестись защитным щитком, который будет оснащен темным стеклом. При покупке вам дадут одно стеклышко, но вам необходимо докупить на разные силы тока различные по силе светофильтры, которые вы будете менять для комфортной работы. Потому как сила тока будет меняться от 20А до 380А. В особых случаях может понадобиться 500А.

Защита рук – это рукавицы и перчатки. Чтобы меньше брызг попадало между пальцами – используете рукавицы, они эффективнее оберегают руки, но и менее удобны при выполнении точных работ.

Отдельное внимание нужно обратить на такой важный момент, как опасность удара электрического тока. Обязательно вы должны быть одеты в спецодежду, ботинки, краги, защитную маску

Помните о рисках повреждения глаз и способах лечения

Очень важно все подобные вопросы тщательно изучить. Природные силы будут к вам относиться по своим собственным законам

Поэтому позаботитесь о себе, подумав о защите органов дыхания, тела и глаз, а также других людей, которые будут находиться рядом с вами. Если будете варить в гаражных условиях, ознакомьтесь с рекомендациями в статье «Сварка в домашних условиях. Средства защиты». Изучите металловедение, курс оказания первой помощи. При сварке в гараже обязательно должен быть в наличии огнетушитель, а бензобаки закрыты негорючими материалами. Не работайте в одиночку среди емкостей с горючими веществами и т.д. и т.п., учитывайте множество других правил, которые спасут вам жизнь.

Во время сварки обязательно ставьте щиты, которые защищают от излучения окружающих.

Сферы и особенности применения

Ручной электродуговой способ преимущественно находит применение для следующих видов деятельности:

- Соединение деталей и арматурных сеток.

- Строительство прочных арматурных каркасов и сеток.

- Соединение стержней и монтаж железобетонных конструкций.

- Подготовка арматуры, если нет специальной стыковочной аппаратуры.

Сварка полуавтоматом применяется:

- В машиностроении, авиационной, нефтеперерабатывающей промышленностях.

- Для соединения цветных металлов.

- При работе с металлами, обладающими высокой температурой плавления.

- При производстве труб как с прямыми, так и спиральными швами.

- Для соединения высоколегированных сплавов по типу нержавеющих сталей.

Чаще всего полуавтомат применяют при необходимости сварки черной стали и алюминия. В качестве защитной струи используется углекислый газ, так как он достаточно дешевый. Также можно применять гелий и аргон.

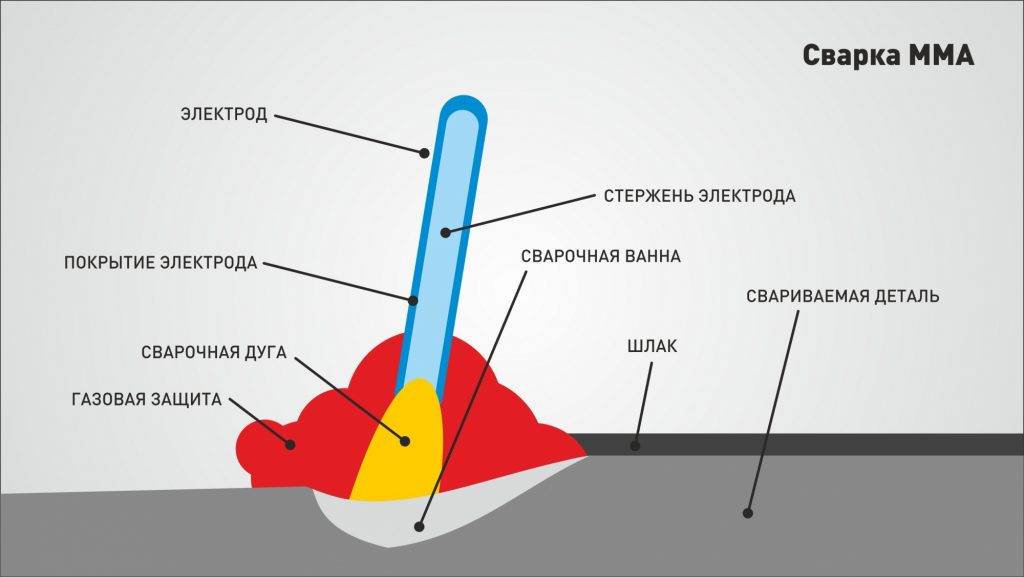

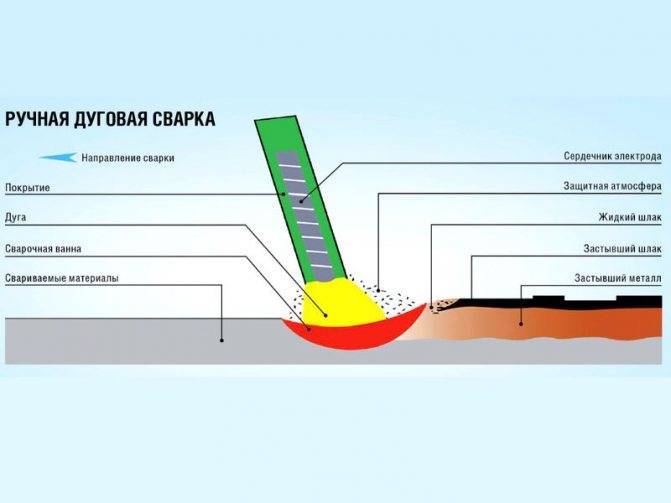

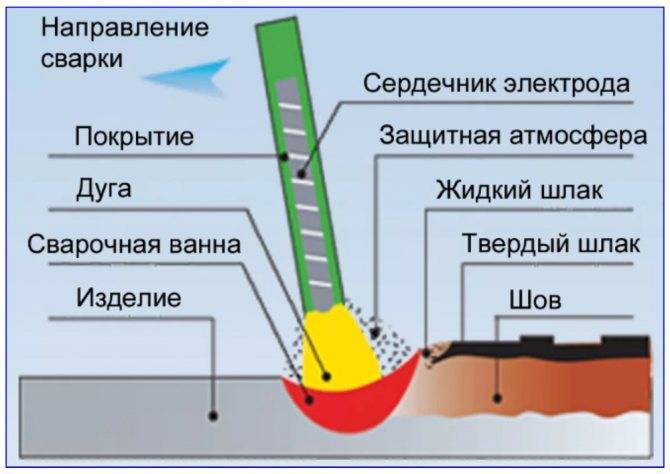

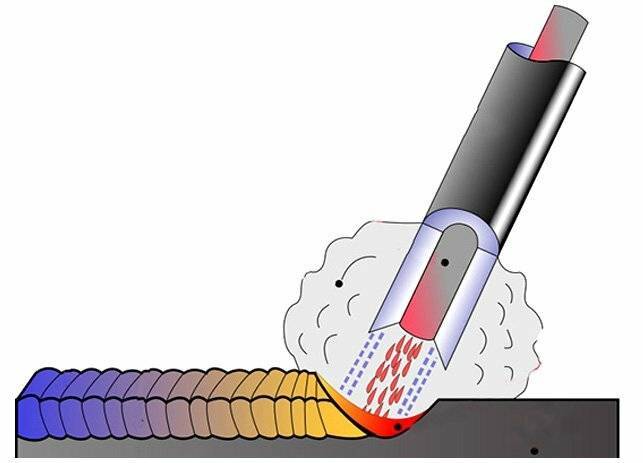

Как работает электрическая сварка

Для получения необходимого тепла, которое позволяет осуществить расплавление основного металла и электродного стержня, принято использовать метод образования электрической дуги. Расплавы металлов, причём как основного, так и электродного, соединяются в образующейся особой сварочной ёмкости, в результате чего происходит затвердевание и формирование сварочного шва. Электродный элемент выполнен из стали и обработан специальным покрытием, которое обеспечивает защиту самой ванночки в процессе плавления. В качестве подобной защиты выступает слой шлака и газового облака, который предотвращает проникновение азота и других газообразных веществ, находящихся в воздухе.

Для поддержания эффекта электрической дуги электрод и свариваемый элемент постоянно поддаются воздействию электрической энергии от специального прибора. Под воздействием температуры электрической дуги края свариваемой заготовки (вместе с металлом электрода) начинают плавиться. Температурные показатели внутри дуги достигают 4000 градусов Цельсия. В подобной ёмкости происходит соединение металлической заготовки с электродом. В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

Что такое сварочный инвертор и как он работает

Инвертором это устройство назвали потому, что он преобразует переменный ток сети 220 В с частотой 50 Гц, в высокочастотные колебания, а затем — в постоянный ток. При этом устройство имеет высокий КПД: порядка 85-90% и даже при довольно больших нагрузках счетчик «мотает» немного. Во всяком случае, бешеные счета вам оплачивать не придется. Расход будет чуть выше, чем без сварки, но ненамного.

Этот небольшой ящик и есть инверторный сварочный аппарат

Большинство инверторных сварочных аппаратов работают от бытовой сети 220 В (есть аппараты и от 380 В). И это — один из их плюсов. Причем, они практически никак на нее не влияют, т.е. не «садят» напряжение. Насчет соседей будьте спокойны: они и не будут знать, что вы занимаетесь сваркой. Второй немаловажный плюс в том, что они более-менее нормально могут работать и при пониженном напряжении. Нужно, конечно, смотреть в характеристиках, но при 170 В большая их часть еще позволяет работать электродом 3 мм

Это очень важно особенно для сельской местности, где низкое напряжение — скорее норма, чем исключение

Что еще хорошо для новичков — что дугу при инверторной сварке и получить и удержать легче. И вообще, по мнению многих варит от «мягче» и дуга у него «легче». Так что хотите научится варить — пробуйте сначала инверторной сваркой.

Расшифровка аббревиатур

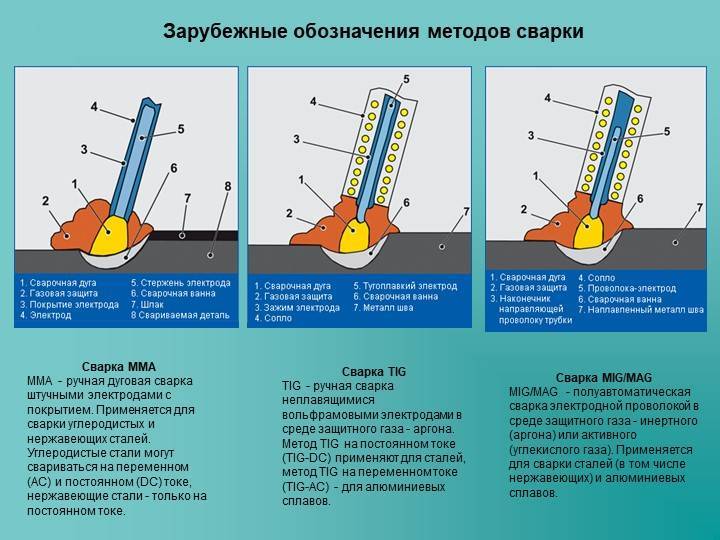

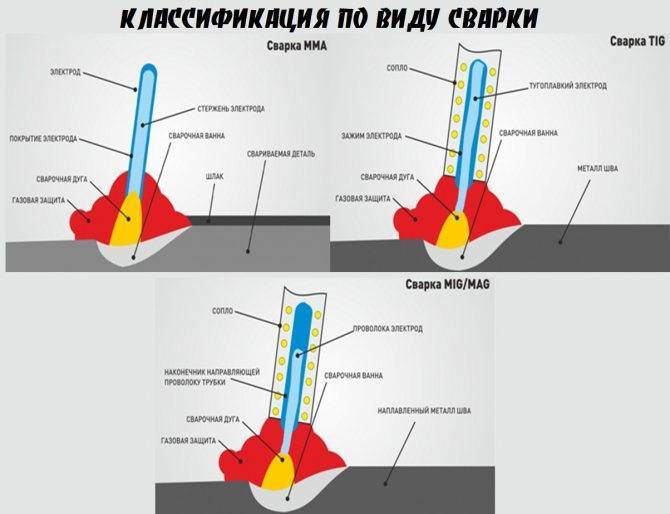

ММА (РДС)

MMA (Manual Metal Arc)-ручная дуговая сварка штучными (покрытыми) электродами с помощью инвертора или трансформатора. Техническая литература советских времен оперировала обозначением РДС.

Процесс сварки происходит за счет плавления металлического стержня – электрода, покрытого специальной обмазкой, которые имеют свою классификацию. Основное ее предназначение заключается в защите сварочной ванны от воздуха, предотвращая окисление металла. Расплавленный стержень образует сварочный шов, а использованное покрытие остается в виде шлака.

Сварка покрытым электродом

РДС возможна как на постоянном, так и на переменном токе. При постоянном токе возможны два варианта подключения зажима массы и держателя электрода, поэтому существует сварка на прямой и обратной полярности. Переменный ток такой особенностью не обладает – как подключать электрод в данном случае не имеет значения. Приведенный рейтинг надежности сварочных инверторов поможет подобрать аппарат, который прослужит долгие годы.

Поскольку метод ММА самый популярный ввиду его простоты и относительно недорого применяемого оборудования, с вопросом как научиться варить электросваркой самостоятельно стоит ознакомиться непременно.

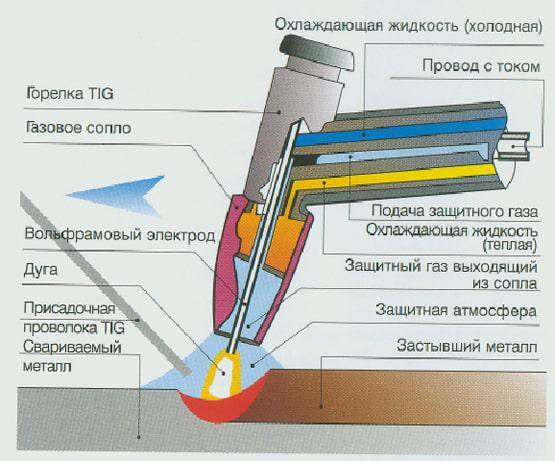

TIG(WIG) или РАДС

TIG (Tungsten Inert Gas) – технология дуговой сварки в среде инертного газа неплавящимся электродом. Вольфрам – (англ.Tungsten) очень тугоплавкий металл с температурой плавления около 3500 С, поэтому он является основой для производства подобного рода электродов. Иногда можно встретить иные вариации этого способа:

- WIG(Wolfram Inert Gas) – название образовано от немецкого написания;

- GTA (Gas Tungsten Arc) – в данной аббревиатуре опущено химическое взаимодействие защитного газа.

Т.к. электрод является неплавящимся, процесс аргонной сварки происходит по другому сценарию:

- электрическая дуга возбуждается между концом электрода и свариваемым металлом;

- заполнение сварочного шва происходит путем подачи в сварочную зону специального присадочного материала – прутка;

- сварочная ванна защищается газовым облаком.

Процесс сварки по методу TIG

Защитным инертным газом, т.е. газом, молекулы которого химически не взаимодействуют в процессе сварки с основным и присадочным материалом, в данном случае выступает аргон. Именно поэтому за ним закрепилось название “ручная аргонно-дуговая сварка” или РАДС.

Аргон может использоваться при сварке плавящимся электродов – MIG метод, речь о котором пойдет ниже.

В технических характеристиках сварочного оборудования помимо обозначения TIG всегда дополняется упоминанием рода сварочного тока DC (Direct Current) – постоянный ток или AC/DC (Alternating Current/Direct Current) – переменный/постоянный ток

В данном случае это очень важно. К примеру, сварка алюминия аргоном производится на переменном токе

MIG / MAG

MIG/MAG (Metal Inert/Active Gas) – метод дуговой сварки в защитной среде инертного/активного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла.

Схематичное изображение mig/mag-метода

Под МИГ или МАГ сваркой обычно подразумевают полуавтоматическую. Основной задачей данного способа была идея создания “бесконечного электрода”, чтобы тем самым добиться значительной производительности сварочных работ. Ведь при РДС методе приходится часто менять электрод по мере его расходования, что в некоторых случаях является крайне не удобным. Как и при ТИГ сварке здесь применяются защитные газы.

В роли инертного обычно выступает аргон и его смеси, который подходит, к примеру, для сварки алюминия и его сплавов полуавтоматом. Активным газом, т. е. взаимодействующим в процессе со свариваемым металлом, как правило является углекислый газ( углекислота). Вы можете услышать от сварщика словосочетание “сварка полуавтоматом в среде углекислого газа“, подразумевающий способ MAG(МАГ).

Данный способ наиболее распространен ввиду повышенной производительности по сравнению с MMA, и дающий лучший результат в качестве сварного шва.Определиться с выбором сварочного аппарата поможет рейтинг бытовых полуавтоматов на основе отзывов опытных сварщиков.

Надеемся, что данная статья поможет разобраться в классификации основных методов сварки, а также будет полезной при выборе оборудования и материалов с английскими аббревиатурами.

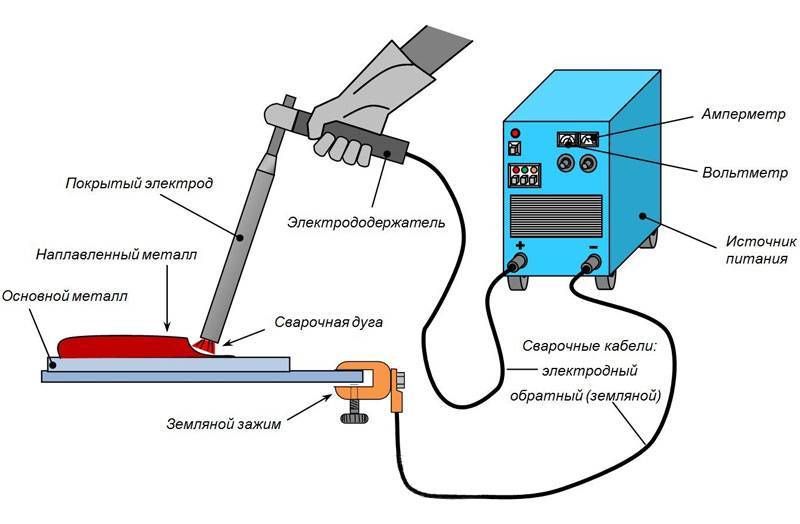

Оборудование для ручной дуговой сварки

Самый элементарный сварочный баласник состоит из следующих элементов:

Самый элементарный сварочный баласник состоит из следующих элементов:

- баласный реостат с возможностью изменять величину тока, это необходимо для того, чтобы выставлять значений в зависимости от свариваемых поверхностей, глубины сварочной ванны или других технологических задач (резка, стягивание, наплавка);

- “держак”, который состоит из катода и анода, “нулевого” электрода, который соединяется с баласным реостатом с помощью сварочного кабеля в различном исполнении (1-,2-,3 жилы) и различного сечения;

- кабель для заземления на баласник, иначе при взаимодействии электрода и сварной поверхности не возникнет замкнутый контур, а значит не возникнет и дуги.

Какие виды сварочных инструментов бывают

Перед тем, как научиться пользоваться сваркой в домашних условиях, рассмотрим виды электросварочных инструментов. Дуга, возникающая при плавлении металла, может формироваться двумя способами — при помощи постоянного и переменного тока. Если сварка производится переменным током, то это говорит о применении трансформаторов. Постоянным током варят инверторные аппараты.

Трансформаторы для сварки применяются все реже, так как их вытесняют более эффективные, надежные, недорогие и легкие по весу инверторы. Трансформаторные виды аппаратов варят при помощи переменного тока, в результате чего происходит возникновение «скачков» дуги. Трансформаторные устройства имеют большой вес, так как их основу составляют металлические сердечники с медной обмоткой.

Если говорить о других недостатках трансформаторных сварочных аппаратов, то у них их очень много:

- Издает шум при работе

- «Садит» сеть при выполнении работ, поэтому наблюдаются перепады напряжения, негативно влияющие на работы бытовых приборов

- Новичкам очень трудно освоить технику соединения трансформаторной сваркой

Если говорить о преимуществах, то они также есть у трансформаторных устройств. Они не прихотливы в применении, служат практически вечно и стоят не дорого.

Инверторные аппараты работают от переменной сети 220В. Главное их отличие от трансформаторных устройств в размерах и весе. Вместо громоздкого трансформатора, в конструкции инверторных устройств используется плата с полупроводниковыми элементами. Они не только имеют малые габариты и вес, но еще и просты в применении. Если собираетесь научиться работать сварочным аппаратом, то делать это рекомендуется с применением инверторного устройства. Именно на примере инверторных сварочных устройств рассмотрим принцип нанесения сварочных швов с целью объединения двух металлических деталей.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Механический класс подразумевает применение давления и механического воздействия, энергии.

Сварка трением (фрикционная)

Этот способ отличается от остальных – основа его метода состоит в получении повышенных температур при помощи трения металлических заготовок. Одна из деталей вращается, затем заготовки прижимаются друг к другу с постепенным усилением прижима.

Сварка трением

Холодная сварка

Холодная сварка выполняется на пластической деформации, которая разрушает окисную пленку на поверхностях и сближает металлические элементы до образования связи между ними без применения повышенных температур. Этот метод применим к тем металлам, которые обладают хорошими пластическими свойствами: алюминий, серебро, холосто, цинк, никель и тд.

Сварка взрывом

Этот метод не сильно распространен из-за отсутствия точности технологического процесса. Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Ультразвуковая сварка

Соединение и скрепление деталей происходит за счет их сдавливания между собой и воздействия ультразвуковых колебаний. Этот метод применим для точечной и контурной сварки. Ультразвук нагревает изделия и активирует диффузию, затем образуются молекулярные связи и в конце шов кристаллизуется, таким образом возникает прочное соединение.

Как варить инвертором тонкий металл. РДС- Ручная дуговая сварка.

Основная сложность у новичков бывает зажигание сварочной дуги. Если опыта и практики недостаточно, то прожега не избежать. Необходимо тренироваться, больше никак.

Полярность, применяемая при сварке тонкого металла инвертором – обратная. За счет этого детали будут меньше греться и прогорать.

В самом начале необходимо прокалить электроды по данным завода-изготовителя их пишут на пачке. Без прокалки процесс будет идти не стабильно и будут газовые поры в шве.

Первый способ, при котором используется отбортовка.

Тип соединения С1 по ГОСТу 5264.

На заготовках делается отбортовка. Высота ее от 1 до 4.5 мм. Загнуть ее можно как в тисках с помощью молотка, так и на специальных гибочных устройствах. Далее зачищаем кромки от любых загрязнений, а также от влаги. Будет просто шикарно если еще и обезжирить. Для этого подойдет специальный обезжириваетесь, ацетон или растворители типа 646 и др. Все детали подготовили.

Теперь нужно настроить аппарат для тонкого металла.

Электроды берем диаметром от 1,6…2,0 до 2.5 мм. Электроды можно взять, с основным покрытием (к примеру УОНИ 13-55), или с рутиловым (МР-3, Esab ОК-46 и прочие).

Ток предварительно настраиваем на пробной заготовке. Необходимо выставить такое значение тока, чтобы металл не прожигался, а дуга устойчиво горела. Для изделий из тонкого железа значения сварочного тока 30 А – 48 А (в принципе можно до 60 А) при использовании электрода диаметром 2 мм. Для каждого аппарата значение будет индивидуально. Именно поэтому рекомендуем предварительно настроить сварочный ток на пробной заготовке.

Теперь заготовки необходимо собрать на прихватки. Собираем детали без зазора и ставим прихватки по краям изделия. Для того чтобы уменьшить нагрев, электрод ведем углом вперед.

Начинаем варить на прихватке. Электрод ведем без колебательных движений, просто вперед

Важно как можно реже останавливаться. Если необходимо прервать процесс, к примеру для смены электрода, то зажигать дугу и начинать варить необходимо на сварочном шве

Предварительно зачистив его от шлака и уже с него переходить на кромки. Иначе будет прожег.

Таким способом получается хороший сварочный шов с дополнительной жесткостью от отбортовки.

Рассмотрим еще один способ как правильно варить тонкий металл электродом.

Если необходимо сваривать детали с толщиной стенки 1 мм без отбортовки, то нужно сделать теплоотвод.

Для теплоотвода подойдет кусок алюминия или еще лучше меди. На теплоотвод укладываем детали.

Теперь необходимо настроить ток. Значение те же 35-45 А. Полярность – обратная. Варим углом вперед. Устанавливаем прихватки отступив 5-10 мм от края. Если этого не сделать, железо на краю очень быстро нагреется и прогорит. Теплу просто некуда будет уходить. Электроды как у в предыдущем способе диаметром от 1.6 — 2.5 мм.

Все готово, можно начинать варить.

- Начинаем варить не от края, а на прихватке.

- Провариваем короткий участок 4-6 мм и обрываем дугу. Длину провариваемого участка оценивать по цвету металла. Как края стали красными – обрываем дугу.

- Повторно зажигаем дугу только после того, как металл остынет, и краснота спадет. Начинать необходимо на сваренном участке.

- Провариваем 4 – 6 мм и обрываем дугу. Так повторяем данный процесс до конца стыка. Процесс представляет собой как бы множество сварочных точек.

- После того как проварили шов, необходимо доварить небольшой участок, который оставили вначале.

Завершение процесса.

В данном случае очень важен теплоотвод, если опыта мало. Вертикальная сварка инвертором для начинающих или выполнение на весу дадутся не просто. В этом случае длинна сварочной «точки» будет очень короткая. Также во многом важен опыт.

При выполнении сварки тонкого металла важно удержание короткой дуги. Не более 1/2 диаметра электрода

Данным способом можно заварить тонкий металл автомобиля глушитель или кузовные детали.

Ближе к конкретике …

Говоря о сварных швах, новичкам нужно определиться, каковы критерии хорошего и плохого шва. Поэтому вначале освойте немного теорию.

При сварке бытовых теплиц из уголков малого сечения, монтаже заборных секций, лестничных поручней, карнизов, навесов и других тому подобных вещей качество сварки не играет какой-то ведущей роли, поскольку нагрузки на такие изделия незначительные. И совсем другие требования к прочности шва предъявляются при сварке высоконагруженных конструкций: опор, перекрытий, несущих узлов автомобилей, прицепов, магистральных жидкостных, газовых и нефтяных трубопроводов под давлением, мостов. Швы таких конструкций уже проверяются неразрушающими методами контроля (НМК).

Однако, самый первый метод, по которому оценивается качество сварного шва — это визуальный осмотр. Если сварщик сам сможет оценить свои швы, значит его мастерство начнет быстро расти, он увидит свои ошибки и в дальнейшем не допустит их повторения.

Как научиться сварке? Неплохо было бы начать с изучения бумажной части…

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов — короткое замыкание и пробой

Именно на последний показатель стоит обратить повышенное внимание

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны — отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой — примерно 80-200 А. Также наблюдается огромная плотность — несколько тысяч А/м2.

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Используемые электроды

Все электроды подразделяются на две большие группы:

- Плавкие;

- Неплавкие.

Электроды

Плавкие применятся намного шире, они расходуются в процессе работы, а их металл включается в шовный материал. Флюсовый порошок, которым они обмазаны, сгорает в пламени электродуги. При этом выделяются химически малоактивные газы, образующие защитную атмосферу над сварочной ванной.

Неплавкие делается из тугоплавкого материала, в основном вольфрама, они не расходуется во время сварки и служит лишь для подведения тока к дуге. Защитную атмосферу в этом случае создают подачей газа через шланг или насыпая флюсовый порошок вдоль линии сварки.

Кроме того, они различаются по диаметру. Диаметр определяет как сварочный ток, который на него необходимо подать, так и максимальную толщину соединяемых деталей.

Виды сварочного оборудования

Покупка дуговой сварки сопряжена с выбором оптимального варианта оборудования. На решение влияет не столько цена, сколько функциональные возможности и рабочие параметры установки. До того, как перейти к сравнению характеристик, следует определиться с наиболее подходящим видом оборудования. На рынке представлены:

- трансформаторы. Полностью механические, с ручным управлением, неприхотливые в использовании и очень надежные аппараты. Основу установки составляет катушка с намотанной проволокой. Она преобразует энергию из сети электроснабжения в сварочный ток. Область использования ограничивается тем, что сваривание возможно только на переменном токе. В большинстве случаев аппараты используются стационарно, поскольку имеют большие габариты и вес;

- выпрямители. Оборудование переменный ток преобразует в постоянный. Это дает возможность получить на выходе аккуратный, ровный и прочный шов. Установки имеют приличные габариты, а для работы с ними требуются хотя бы минимальные навыки сварщика;

- инверторы. Современный вариант сварочного оборудования, использование которого максимально упрощено за счет дополнительного функционала. Массивную катушку преобразователя разработчики заменили маленькой электронной платой. Выпрямитель изначально встроен в корпус, благодаря чему на выходе постоянный ток. Стабильность выходного напряжения контролируется микропроцессором. Большая часть представленного на рынке оборудования оснащена функциями антизалипания, форсажа сварочной дуги и быстрого розжига. По сравнению с трансформаторными аналогами оборудование имеет в разы меньший вес.

Для бытовых потребностей идеально подходят именно инверторы, обладающие хорошим функционалом и небольшим весом.