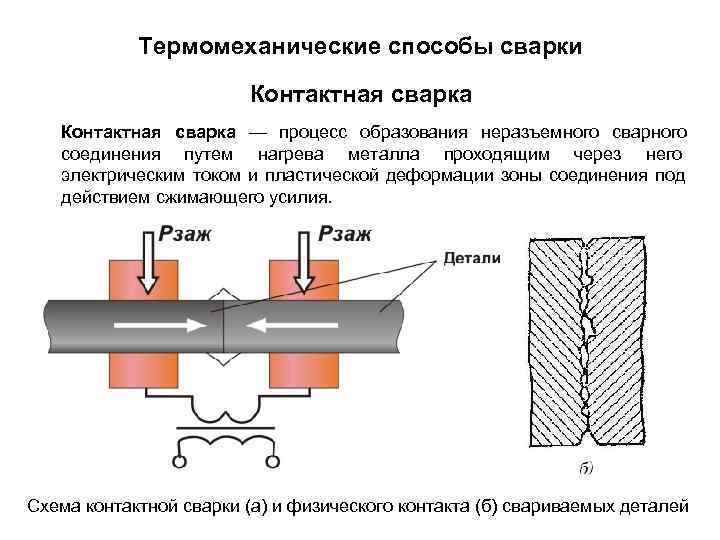

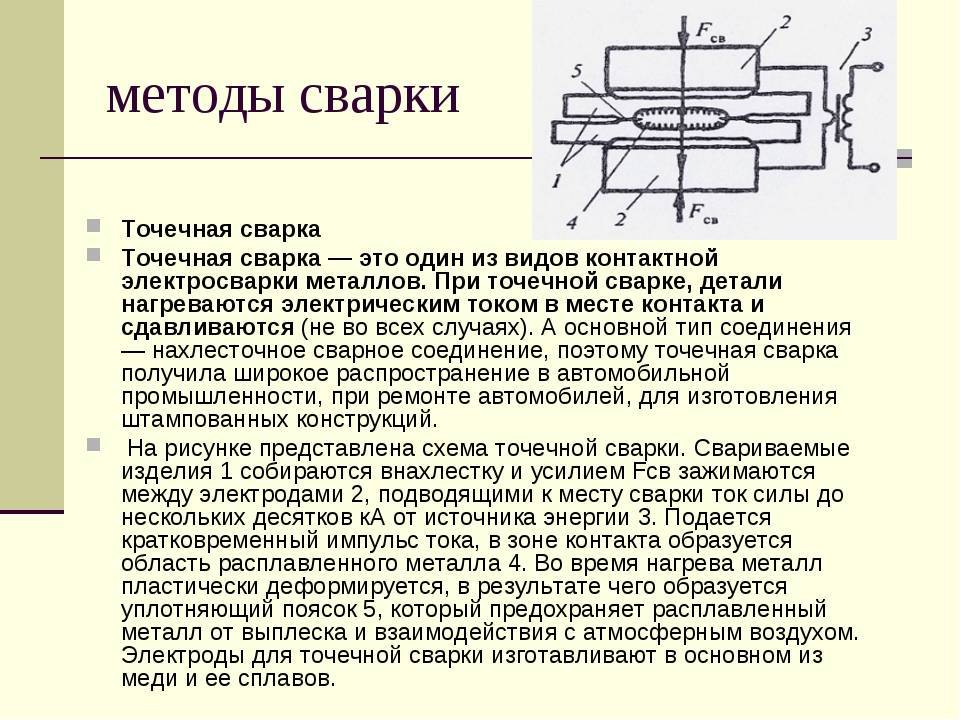

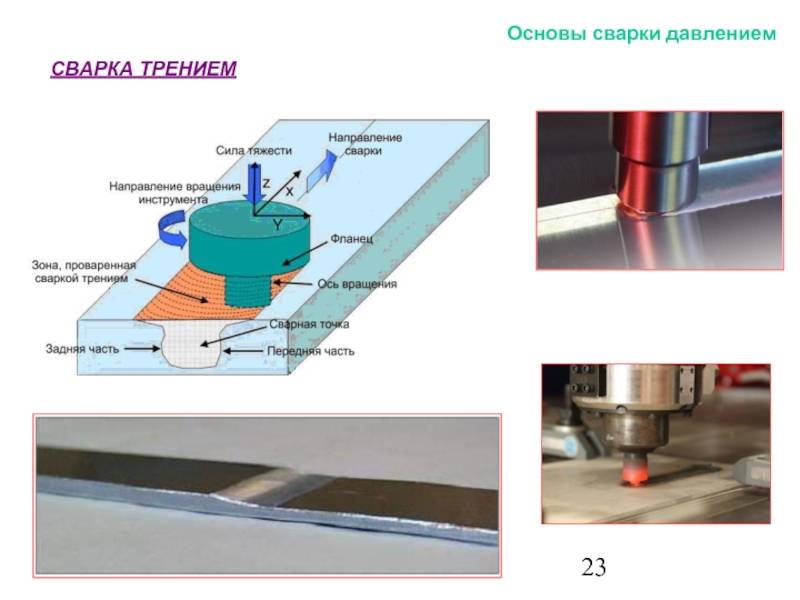

Принцип сварки трением

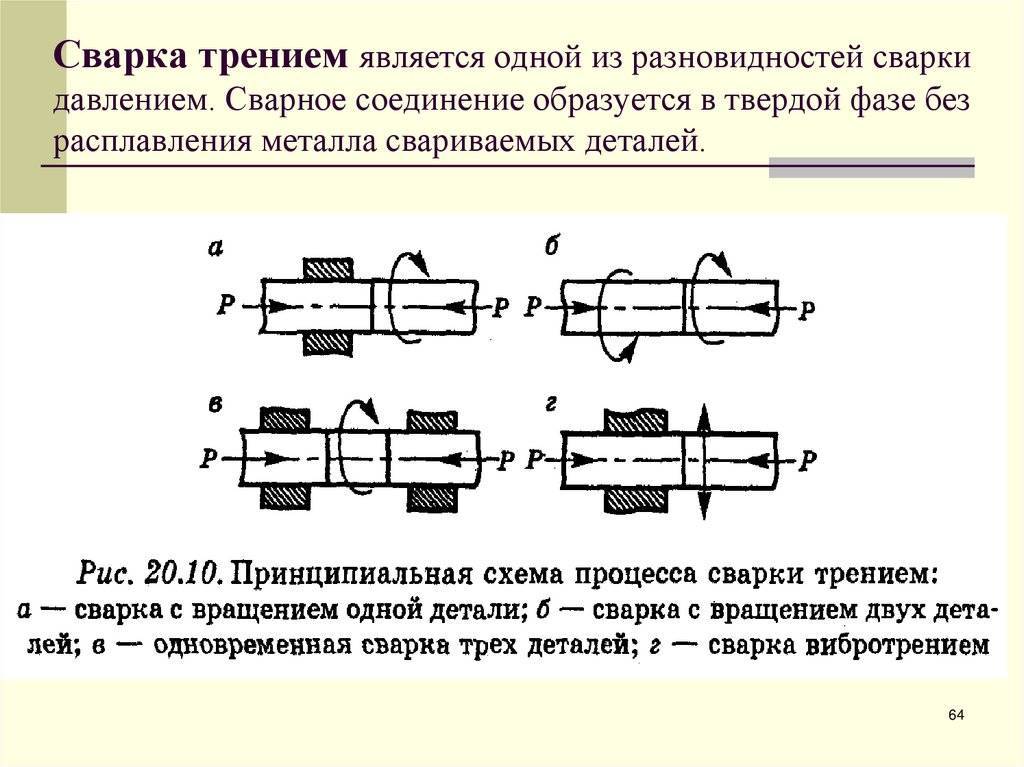

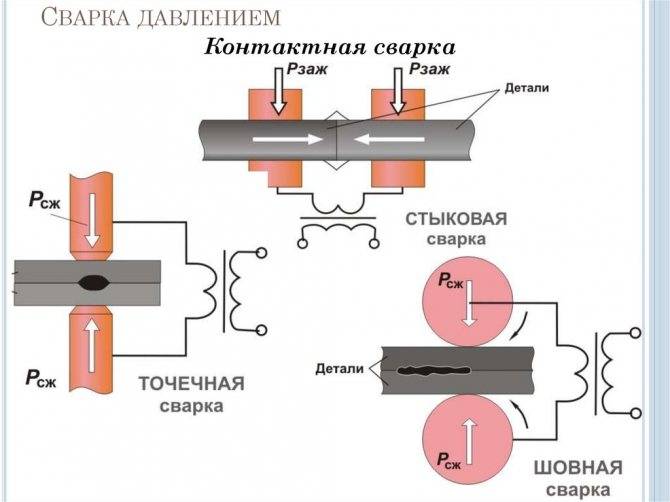

Суть технологии состоит в сваривании деталей и заготовок через нагрев трением друг о друга, плавящим металл и образующим соединение частей. Последнее дополнительно обеспечивается давлением на детали и усиливается их немедленной проковкой.

Этапы сваривания:

- Детали придавливают друг к другу и создают трение движением одной либо обеих.

- Свариваемые поверхности притираются, разрушая оксидно-жировые пленки и разогреваясь до стадии расплавленности.

- Между поверхностями возникают металлические связи.

- Одновременно с прекращением трения формируется сварное соединение, незамедлительно укрепляющееся проковкой.

В зависимости от вида сварки давление остается постоянным либо постепенно усиливается. Трение чаще прочего создается вращательным движением одной из свариваемых деталей.

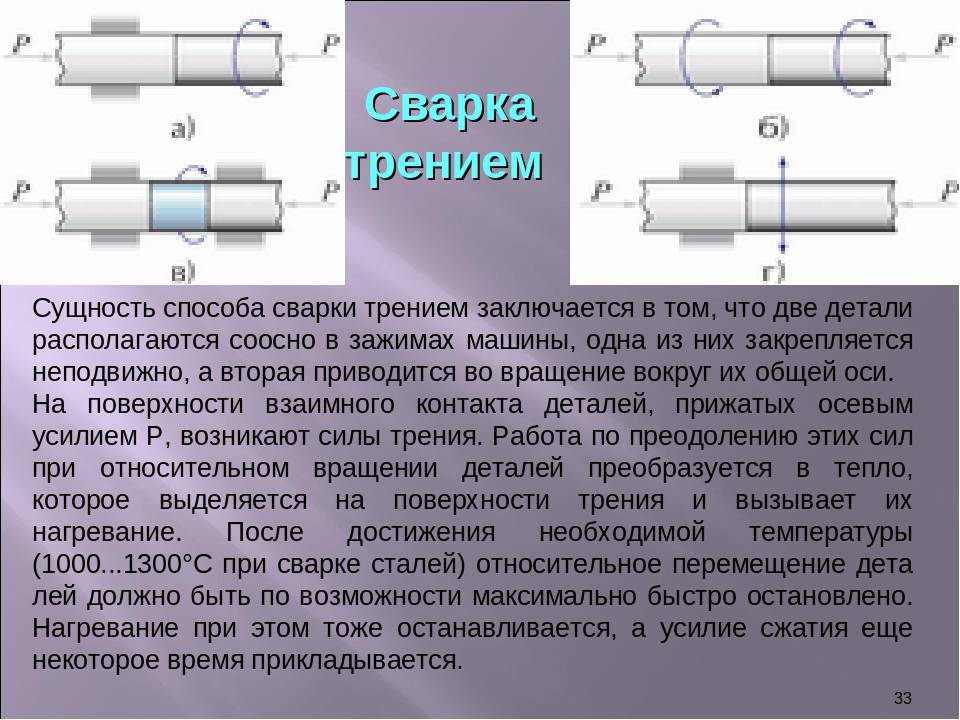

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Технология

При движении свариваемых трением деталей происходит ряд последовательных процессов:

- под воздействием механических нагрузок разрушаются пленки окислов и загрязнения;

- заготовки разогреваются, металл выдавливается из стыка, одновременно вынося все загрязнения;

- вращение резко прекращается, при этом давление на детали не убирается, а часто увеличивается.

Опыт показал, что оптимальное значение размеров свариваемых элементов лежит в пределах от нескольких миллиметров, до 100-150 см. Бoльшие размеры требуют резкого увеличения мощности привода, переставая быть рентабельными. Наилучший эффект получается при использовании деталей с одинаковыми свариваемыми поверхностями. Исходя из этой особенности, в процессе подготовки, заготовки специально подрезают, выравнивая их торцы.

Сварочный процесс, выполняемый за счет трения, включает две переменных:

Скорость вращения и давление. Подбор этих параметров зависит от сочетания металлов, составляя наиболее сложную составляющую процесса. На 80% расчеты основаны на экспериментальных данных.

Динамические нагрузки возникающие при этом способе в ряде случаев требует дополнительной термической обработки. При этом она не требуется для низколегированных и некоторых классов высоколегированных сталей.

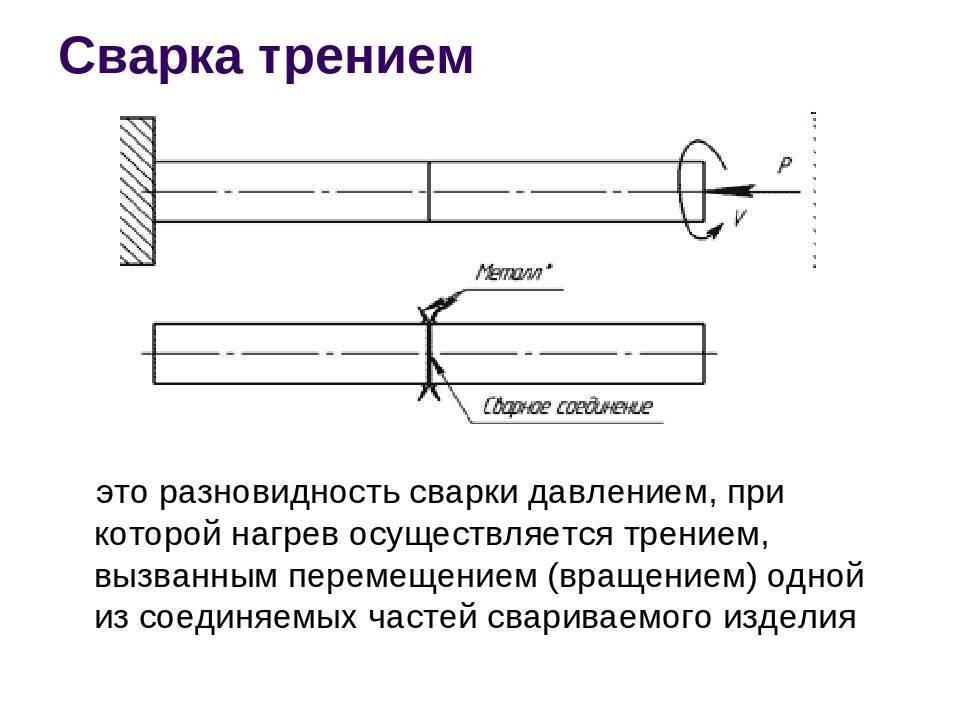

Что такое сварка трением

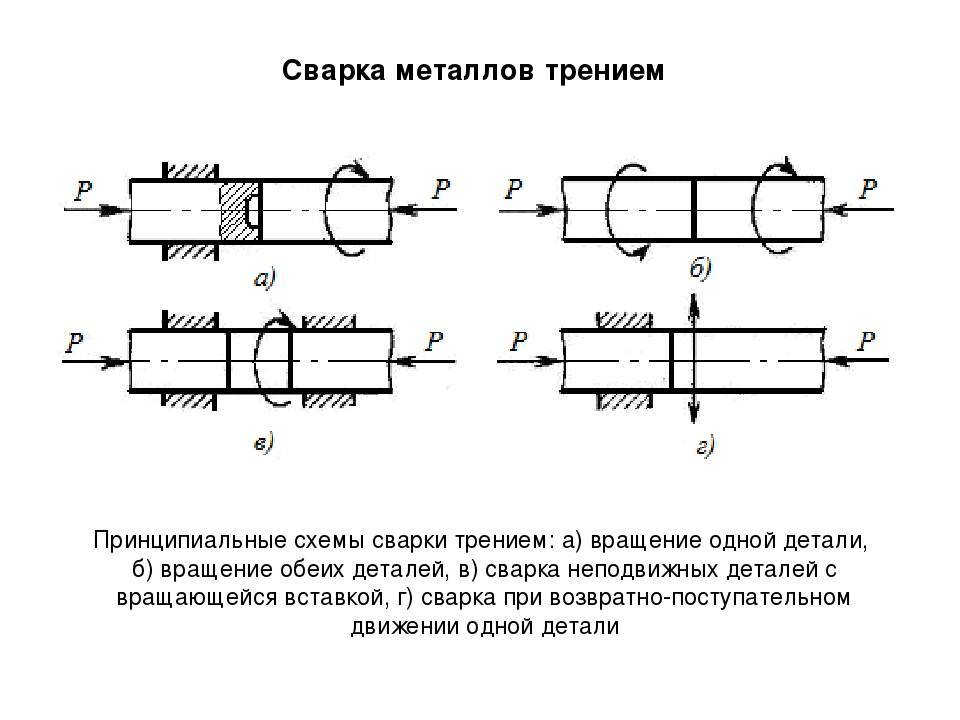

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Достоинства

Сварка трением с перемешиванием пользуется высоким спросом на больших производствах, на которых изготавливаются огромные конструкции и важное оборудование. Востребованность связана с наличием целого ряда положительных качеств у данного сварочного процесса:

Востребованность связана с наличием целого ряда положительных качеств у данного сварочного процесса:

- Высокая производительность. Сварка требует немного времени, ее можно осуществить всего за несколько минут.

- Эффективное применение энергии. Нагревание осуществляется быстро, его можно произвести в ограниченной закрытой области. Если сравнивать с другими видами сварок, то у данной технологии отмечаются низкие потери на обогревание окружающей области.

- При осуществлении сварки трением получается прочный и качественный шов. Если во время процесс будет применяться одинаковый режим для соединения всех типов металлов, то можно получить аналогичные свойства, а именно угол изгиба, временные показатели сопротивления, ударная вязкость, а также другие показатели, которые могут отличаться друг от друга всего на 7-10 %.

- Перед тем как проводить инерционную сварку трением не нужно выполнять предварительную подготовку соединяемого стыка. Но все же опытные сварщики советуют обязательно выполнять тщательную зачистку от ржавчины, жировых пятен, смазки.

- Высокое качество сварного соединения наблюдается даже при наличии расхождений между заготовками с показателем до углов 5-70.

- При проведении сварочного процесс трением нет таких негативных условий, как усиленного ультрафиолетовое излучение, выделение вредных газов – продуктов сварочных реакций.

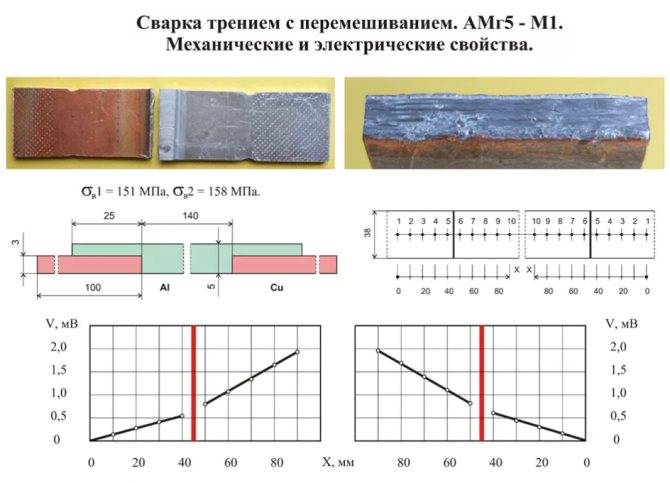

- Подходит для сваривания разнородных металлов и сплавов. При помощи этой технологии можно с огромным успехом сваривать многие пары металлов, которые невозможно сварить при помощи других видов сварок – стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и многое другое.

Важно! При проведении сварки трением применяется стандартный набор оборудования – сварочная машина, станок, снимающий грат и манипулятор (робот), который осуществляет перемещение крупногабаритных деталей. Все эти элементы позволяют произвести легкое и качественное сваривание больших стальных конструкций

Принцип процесса

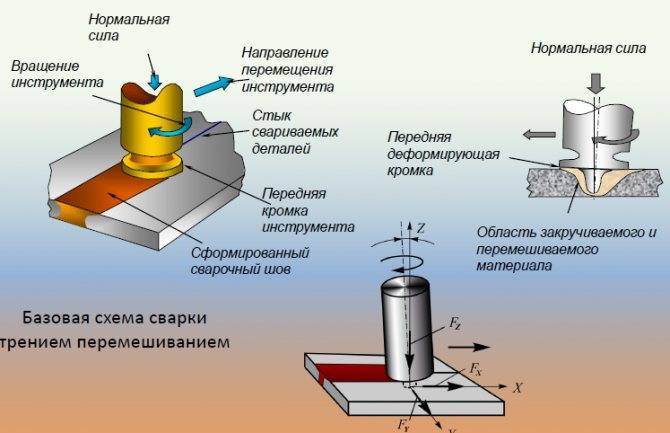

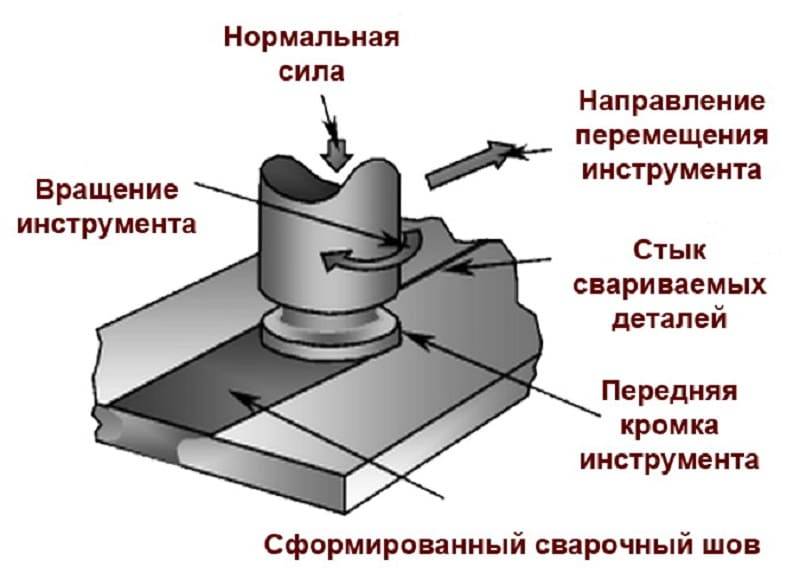

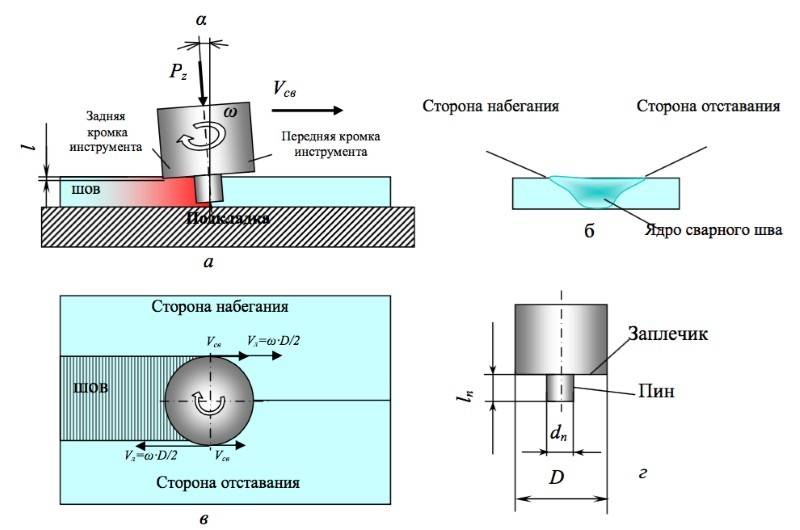

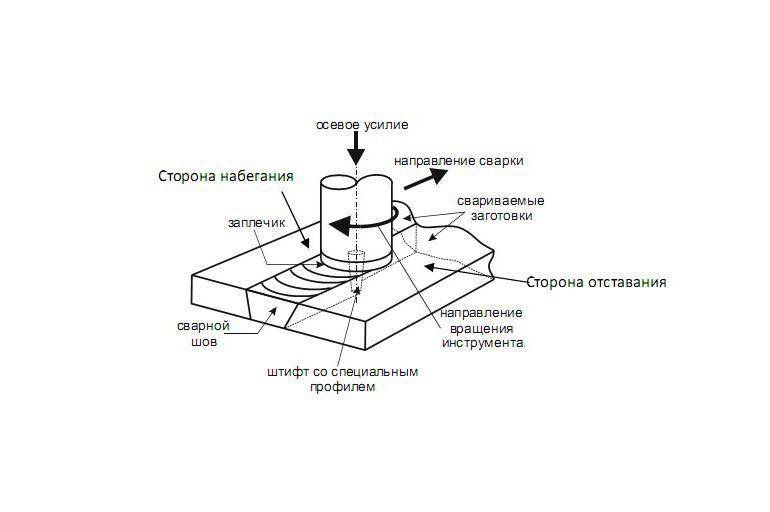

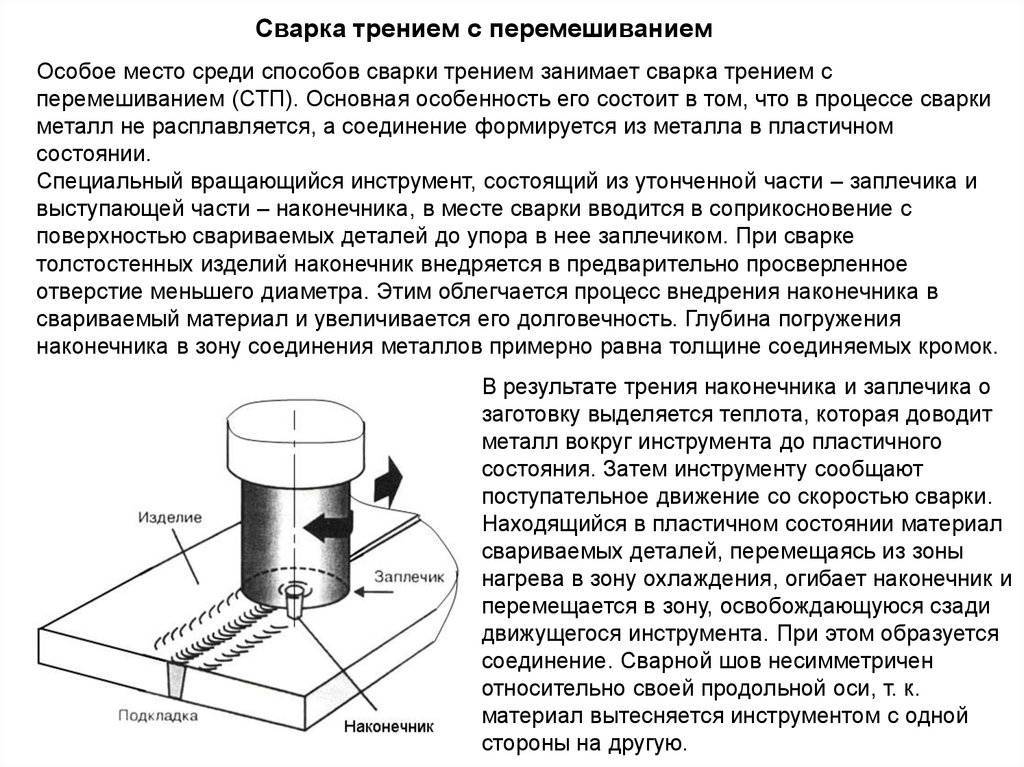

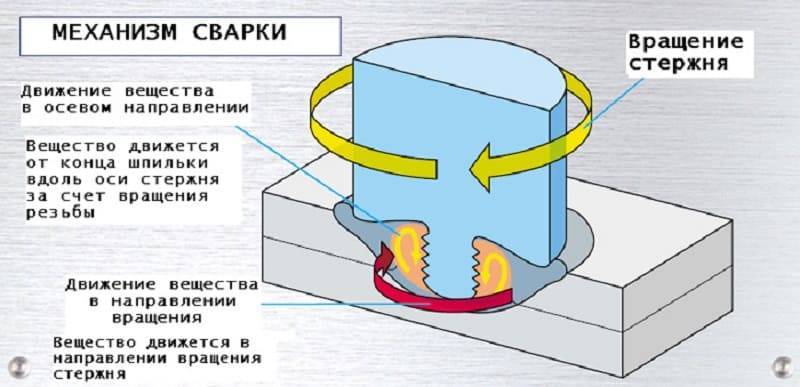

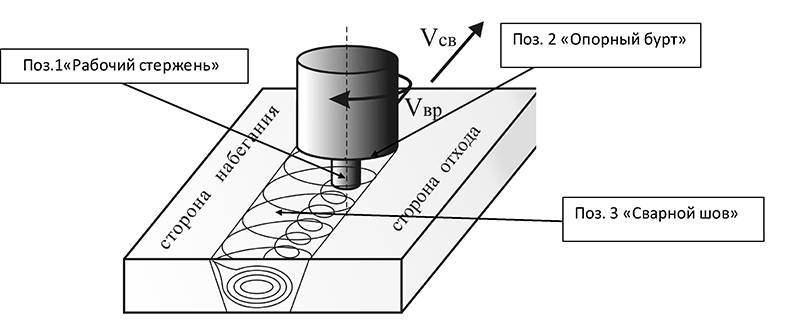

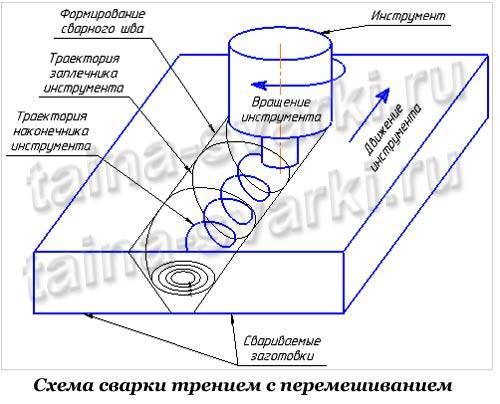

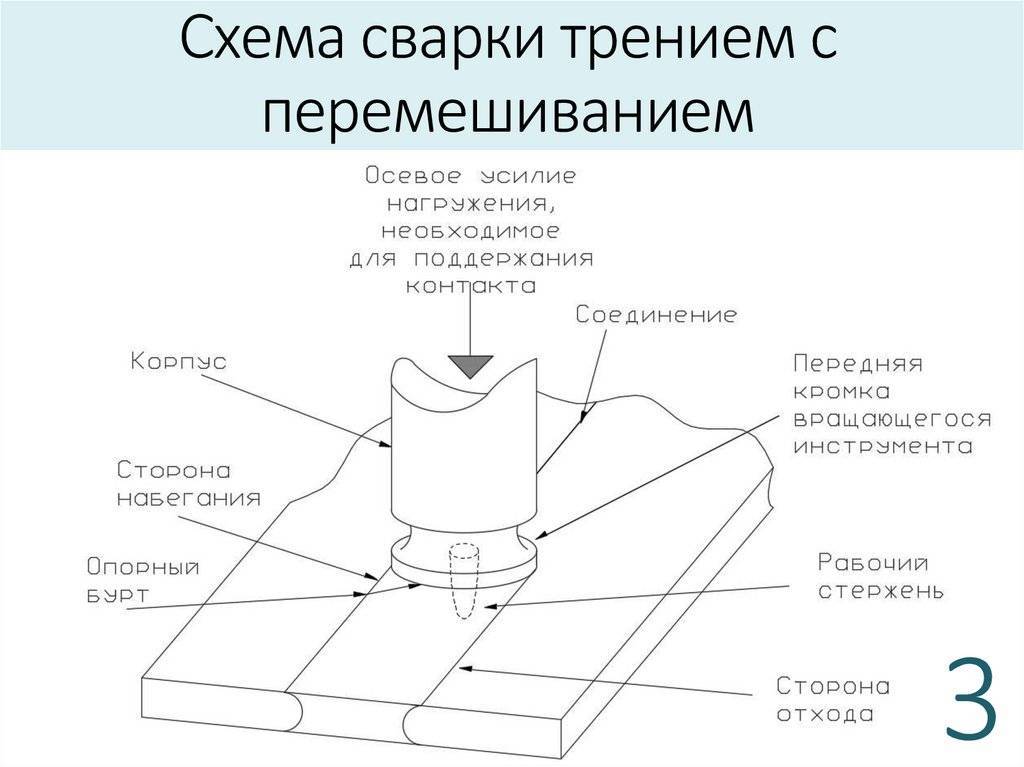

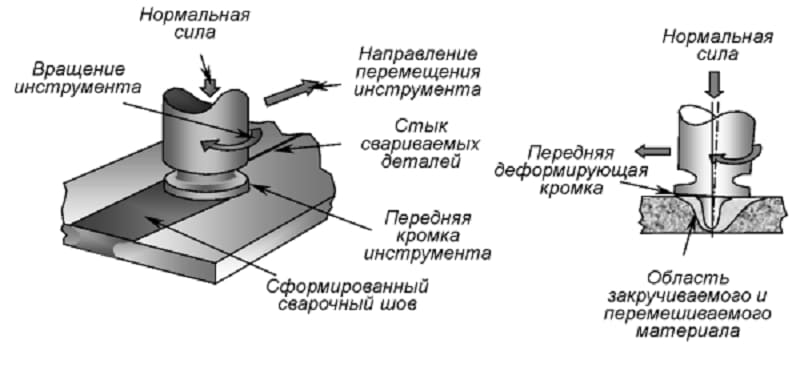

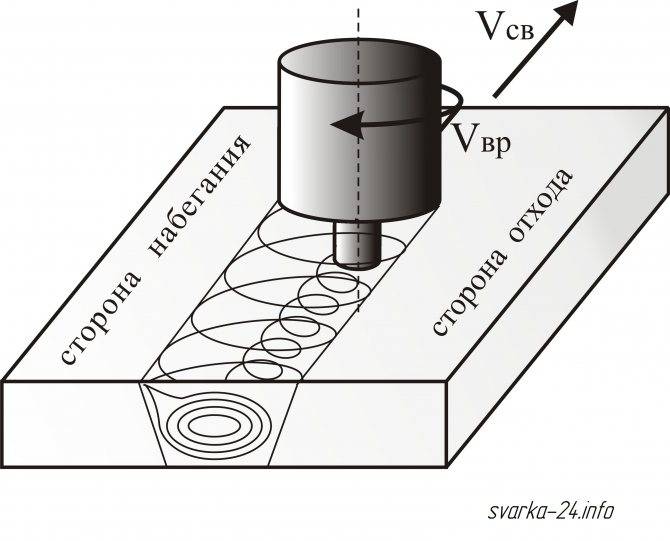

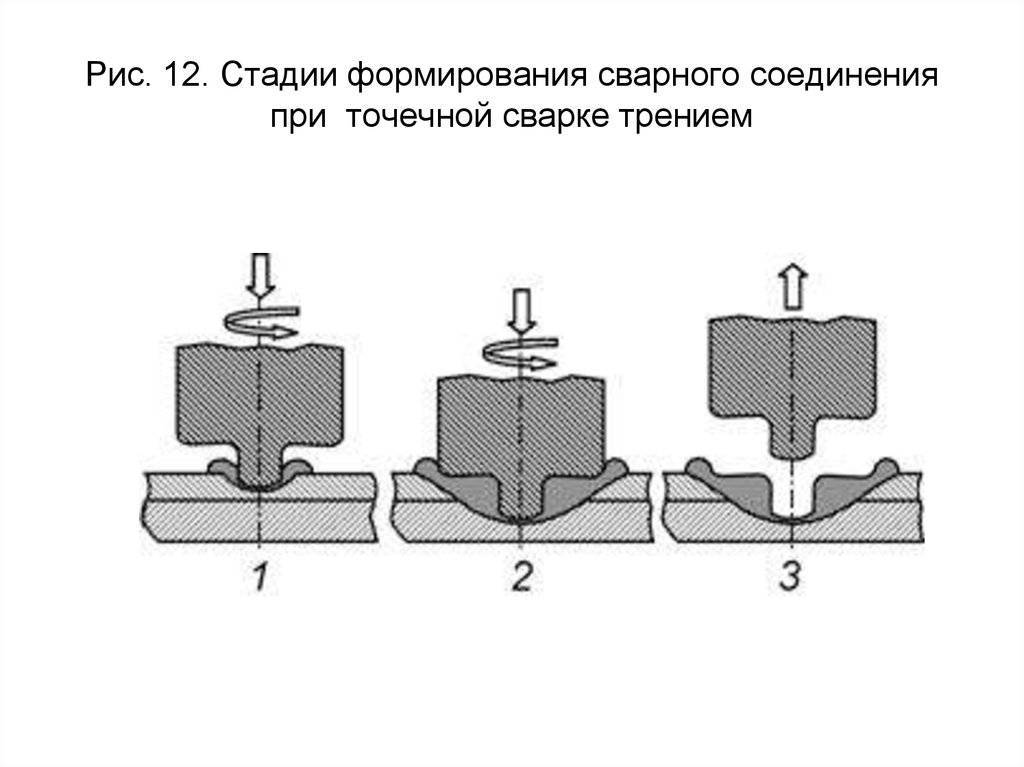

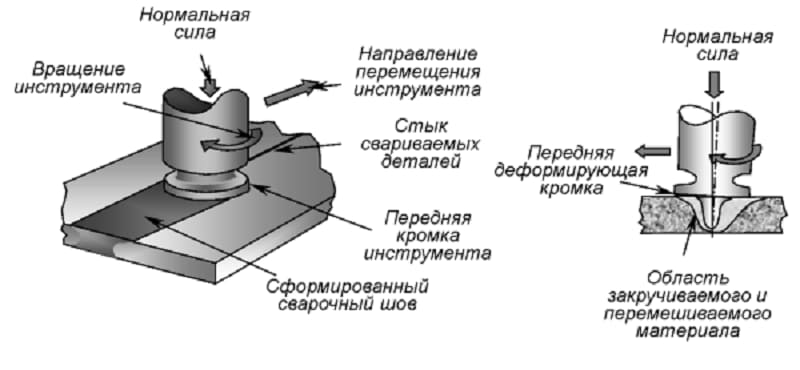

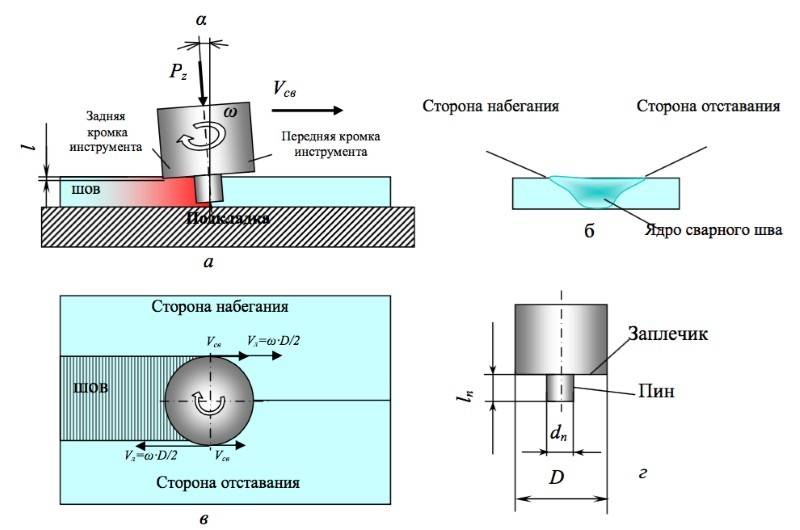

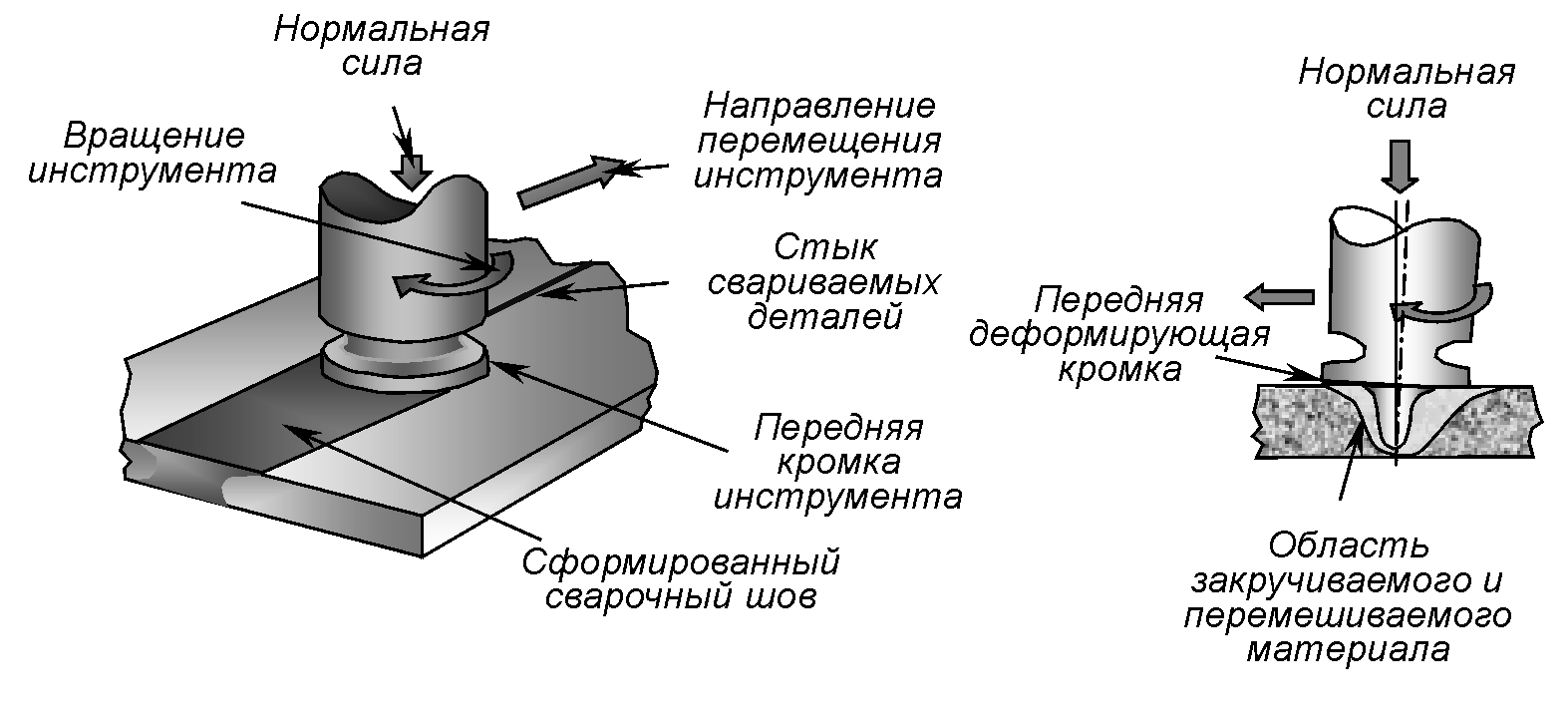

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

Процесс сварки

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

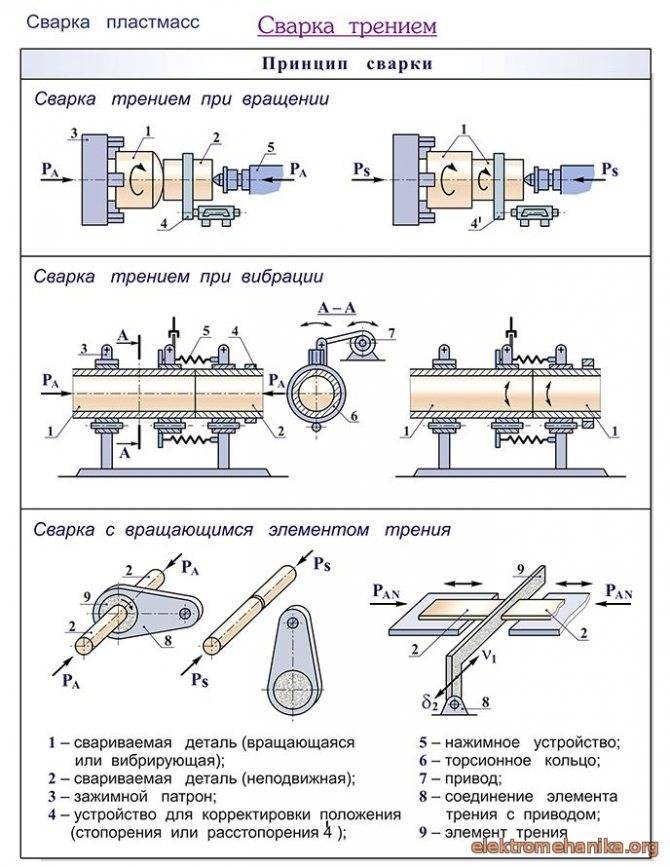

Виды сварки трением

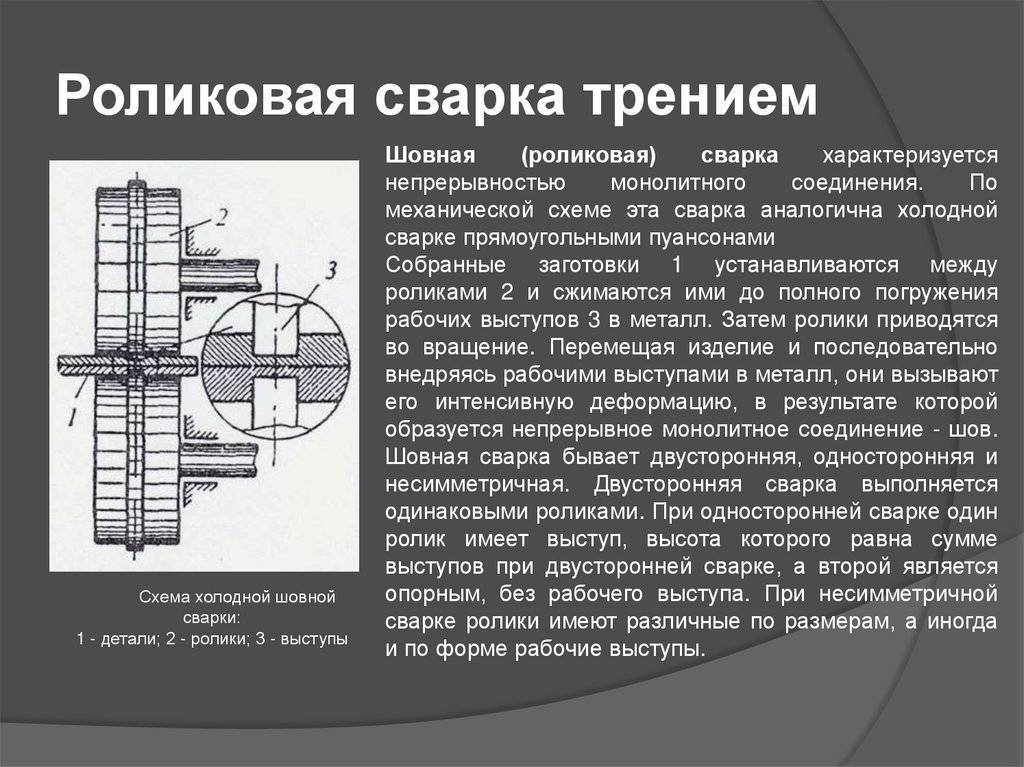

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

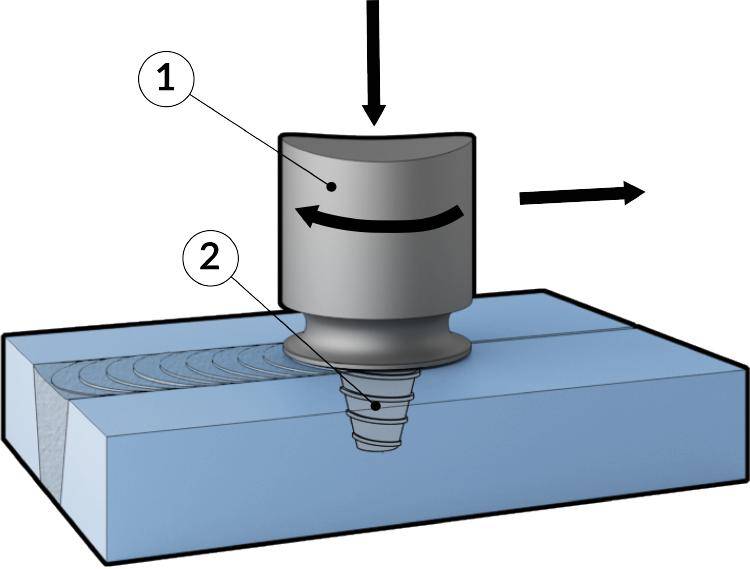

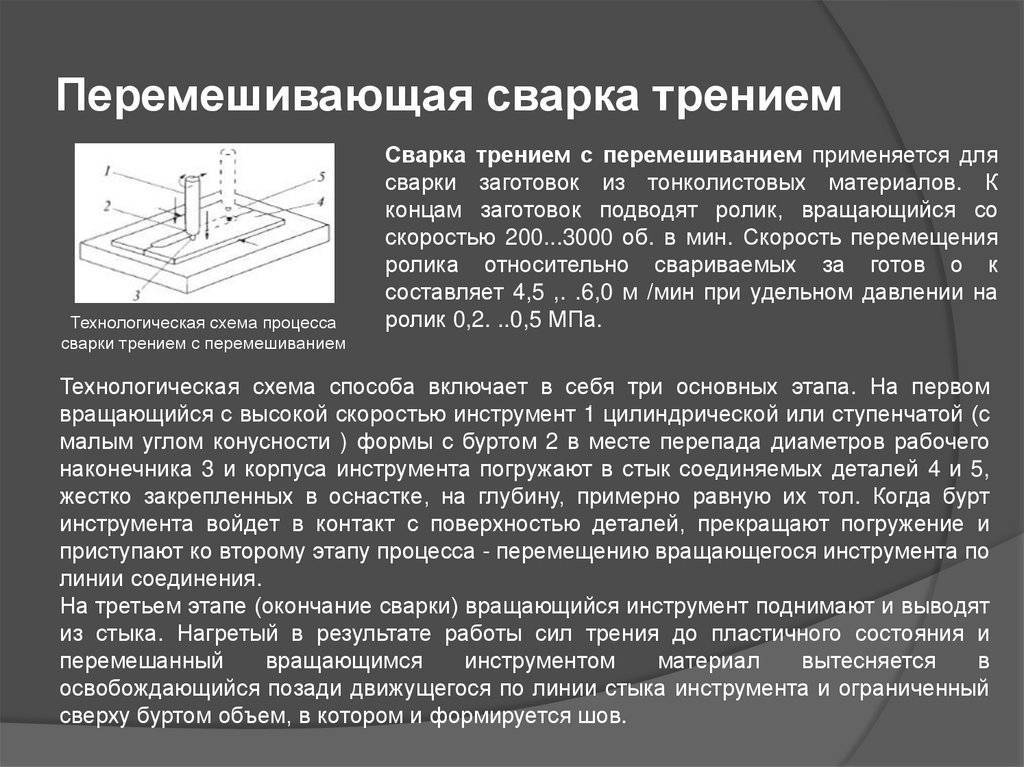

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Сварка трением с перемешиванием

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

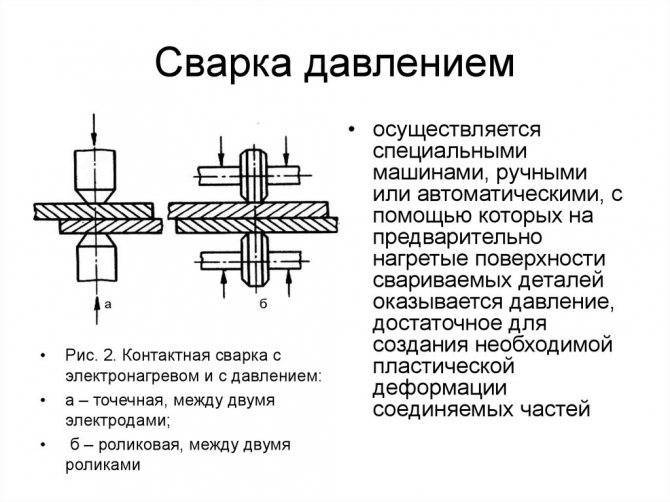

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

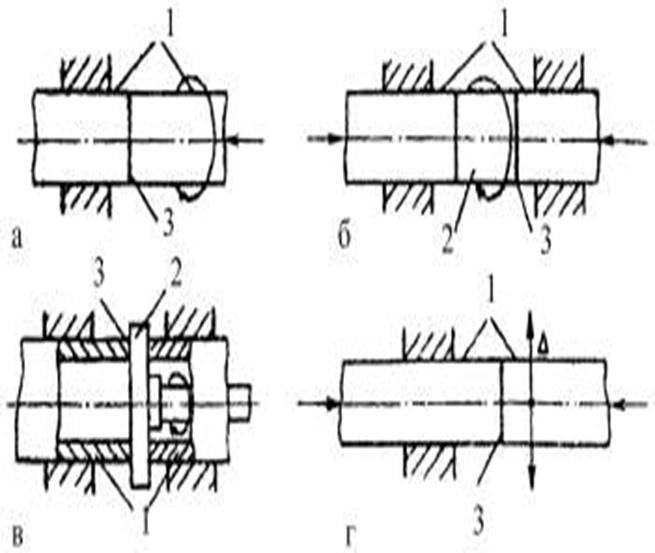

Технологические виды фрикционной сварки и их основные характеристики

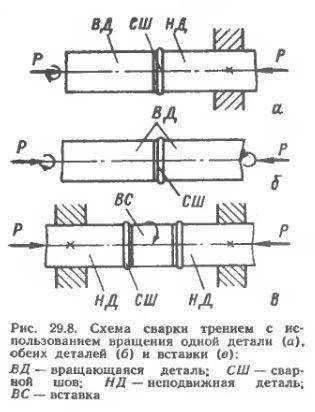

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

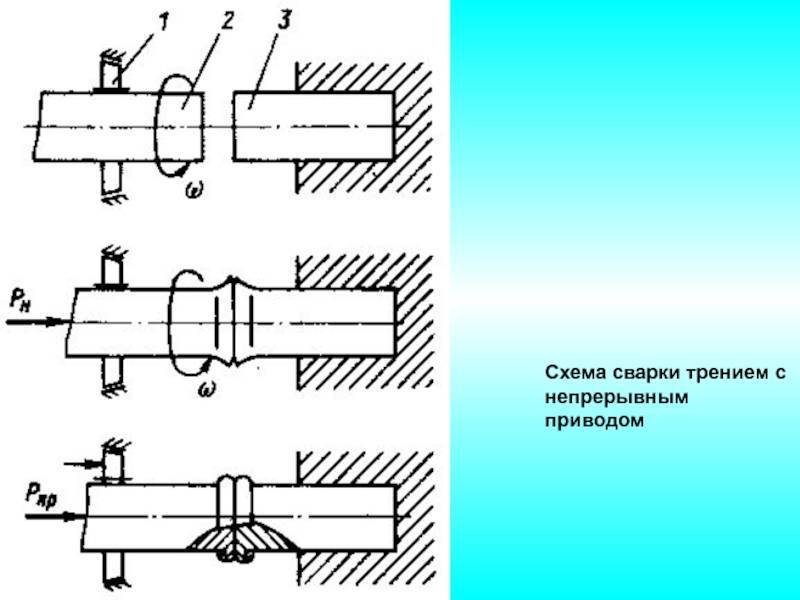

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

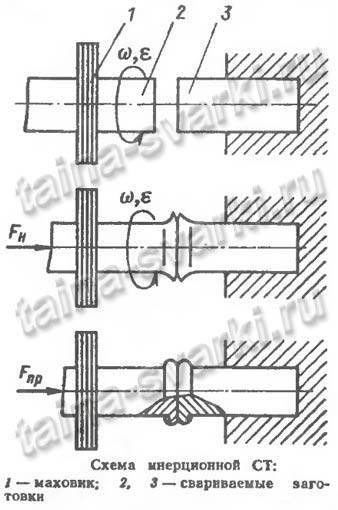

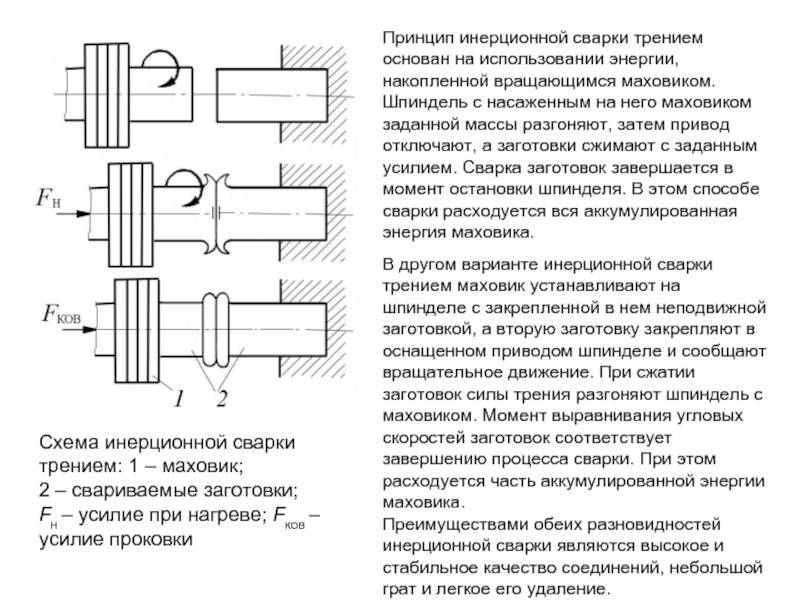

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

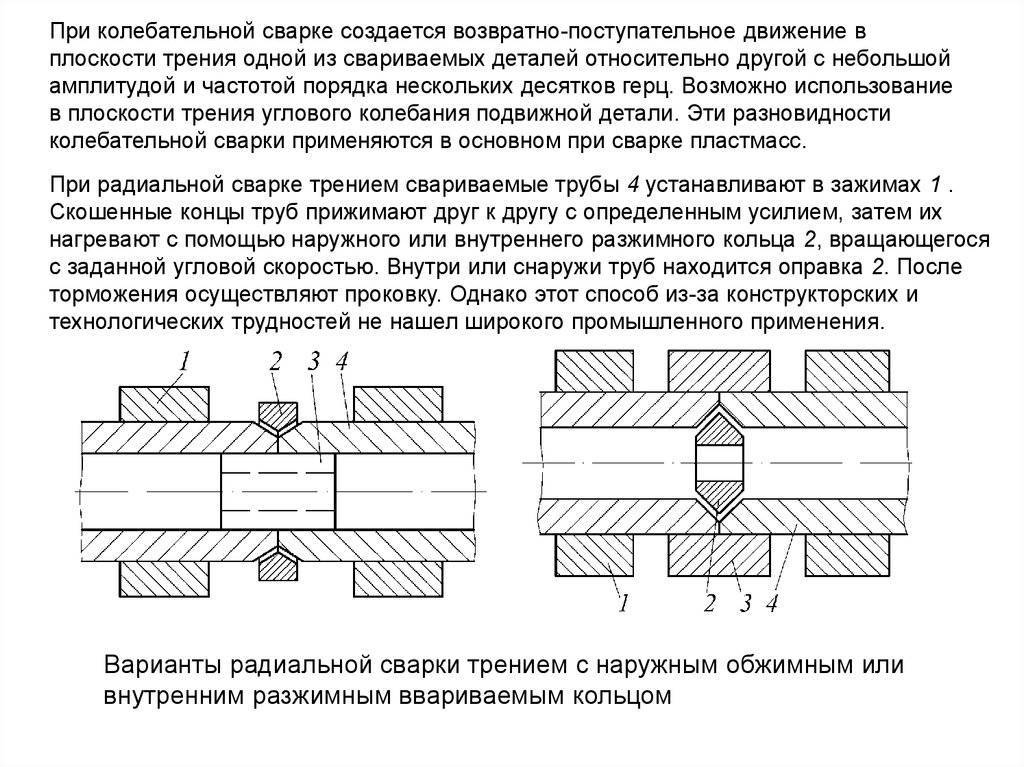

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

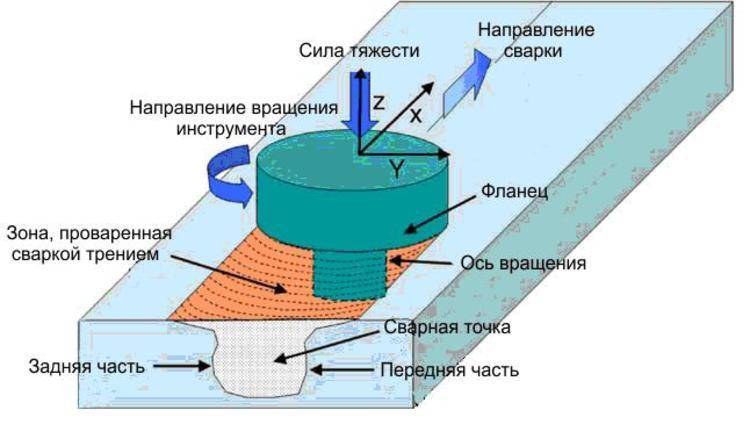

Генерация и поток тепла

Для любого процесса сварки, как правило, желательно увеличить скорость перемещения и свести к минимуму подвод тепла, поскольку это повысит производительность и, возможно, снизит влияние сварки на механические свойства сварного шва. В то же время необходимо убедиться, что температура вокруг инструмента достаточно высока, чтобы обеспечить адекватный поток материала и предотвратить дефекты или повреждение инструмента.

Когда скорость перемещения увеличивается, при заданном подводимом тепле меньше времени для теплопередачи впереди инструмента, и температурные градиенты больше. В какой-то момент скорость будет настолько высокой, что материал перед инструментом будет слишком холодным, а напряжение течения будет слишком высоким, чтобы обеспечить адекватное движение материала, что приведет к появлению трещин или поломке инструмента. Если «горячая зона» слишком велика, можно увеличить скорость перемещения и, следовательно, производительность.

Цикл сварки можно разделить на несколько этапов, во время которых тепловой поток и тепловой профиль будут разными:

- Останься . Материал предварительно нагревается неподвижным вращающимся инструментом для достижения достаточной температуры перед инструментом, чтобы обеспечить возможность перемещения. В этот период также может входить врезание инструмента в заготовку.

- Переходный нагрев . Когда инструмент начинает двигаться, наступает переходный период, когда тепловыделение и температура вокруг инструмента будут изменяться сложным образом, пока не будет достигнуто практически устойчивое состояние.

- Псевдоустойчивое состояние . Хотя будут происходить колебания тепловыделения, тепловое поле вокруг инструмента остается практически постоянным, по крайней мере, в макроскопическом масштабе.

- Пост стабильное состояние . Ближе к концу сварного шва тепло может «отражаться» от конца пластины, что приводит к дополнительному нагреву вокруг инструмента.

Выделение тепла при сварке трением с перемешиванием возникает из двух основных источников: трения о поверхность инструмента и деформации материала вокруг инструмента. Часто предполагается, что тепловыделение происходит преимущественно под заплечиком из-за его большей площади поверхности и равно мощности, необходимой для преодоления контактных сил между инструментом и заготовкой. Состояние контакта под заплечиком можно описать трением скольжения с использованием коэффициента трения μ и межфазного давления P или трением прилипания на основе прочности на межфазный сдвиг при соответствующей температуре и скорости деформации. Математические аппроксимации для общего тепла, выделяемого уступом инструмента Q total , были разработаны с использованием моделей трения скольжения и прилипания:

- Qобщийзнак равно23πпμω(рплечо3-рштырь3),{\ displaystyle Q _ {\ text {total}} = {\ frac {2} {3}} \ pi P \ mu \ omega \ left (R _ {\ text {плечо}} ^ {3} -R _ {\ text { pin}} ^ {3} \ right),} (скольжение)

- Qобщийзнак равно23πτω(рплечо3-рштырь3),{\ displaystyle Q _ {\ text {total}} = {\ frac {2} {3}} \ pi \ tau \ omega \ left (R _ {\ text {плечо}} ^ {3} -R _ {\ text {pin }} ^ {3} \ right),} (прилипание)

где ω угловая скорость инструмента, R плечо радиуса плеча инструмента, а R контактный является то , что штифт. Было предложено несколько других уравнений для учета таких факторов, как штифт, но общий подход остается тем же.

Основная трудность при применении этих уравнений заключается в определении подходящих значений коэффициента трения или межфазного напряжения сдвига. Условия под инструментом экстремальные, и их очень трудно измерить. На сегодняшний день эти параметры используются в качестве «подгоночных параметров», когда модель опирается на измеренные тепловые данные для получения разумного смоделированного теплового поля. Хотя этот подход полезен для создания моделей процесса для прогнозирования, например, остаточных напряжений, он менее полезен для понимания самого процесса.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Преимущества и недостатки технологии

Среди достоинств такого метода сваривания надо отметить:

- Производительность. Она достигается за счет минимальных затрат на подготовительно-завершающие этапы, а сам процесс занимает мало времени.

- Энергоэффективность. Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные.

- Качество шва. Правильный выбор технологии позволяет получать шов, в котором нет дефектов, пор и трещин. По своему составу он практически идентичен соединяемым деталям.

- Возможность работы с разнородными металлами и сплавами.

- Стабильность характеристик шва в 1 партии деталей. При соблюдении технологии параметры шва у всех заготовок из 1 партии практически идентичны, поэтому контроль качества можно делать выборочно.

- Экологичность. Минимальное воздействие на окружающую среду и человека, т.к. такие негативные факторы, как брызги металла, опасное излучение и высокое напряжение, исключены.

- Простота механизации и автоматизации процесса.

Имеет фрикционный метод сваривания и ряд недостатков:

- Ограниченную форму заготовок. Он не подходит, если надо сделать криволинейные, сложные швы и швы большой протяженности.

- Габаритное оборудование. Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится.

- Ограниченный размер соединяемых деталей.

Указанные недостатки не позволяют фрикционной сварке стать универсальным методом, но наличие описанных преимуществ делает ее незаменимой в своей сфере применения.

Виды сварки трением

Существует несколько подтипов сварки трением. Это сварка трением с непрерывным приводом, инерционная сварка, колебательная, орбитальная и радиальная. Давайте разберем каждый тип подробнее.

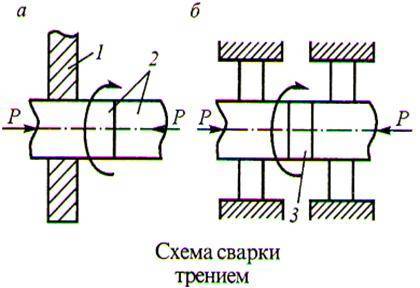

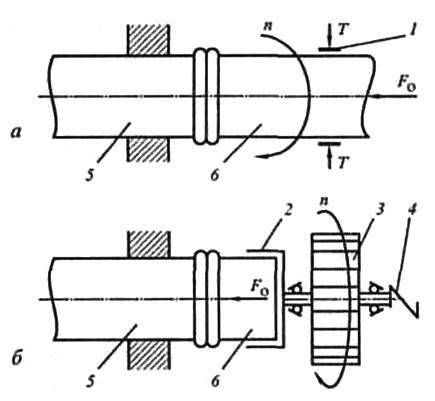

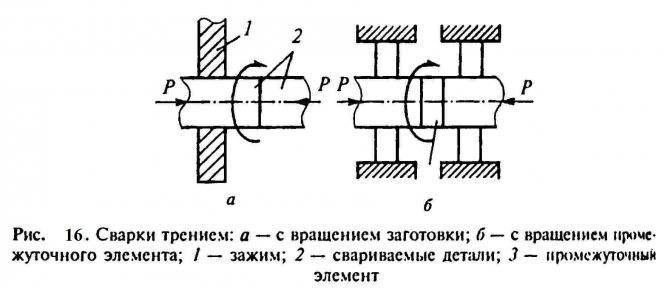

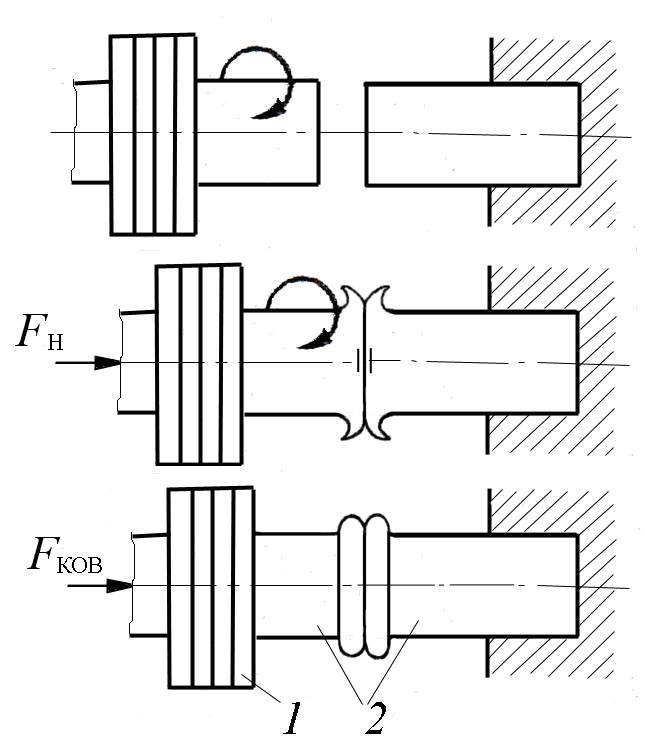

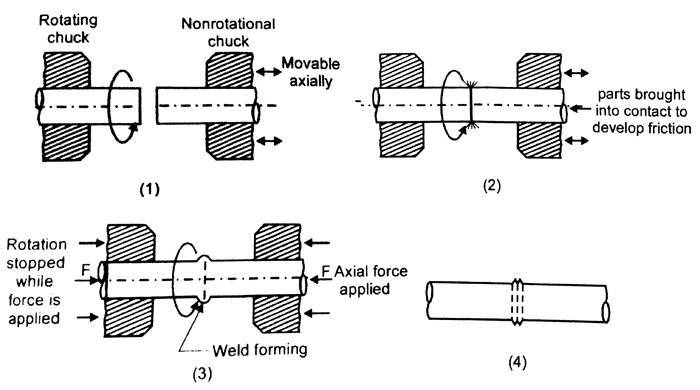

Сварка трением с непрерывным приводом

Данный тип соединения металлов один из старейших среди всех подтипов сварки трением. Впервые он был разработан в середине 20-го века. Одна из заготовок находится в статичном положении, а другая вращается. Во время соприкосновения деталей образуется осевое усилие нагрева. Детали нагреваются до нужной температуры и вращающаяся заготовка останавливается. Далее следует проковка. Ниже вы можете видеть схему данного типа сварки, где под цифрой 1 обозначен тормоз, а под цифрой 2 и 3 обозначены заготовки.

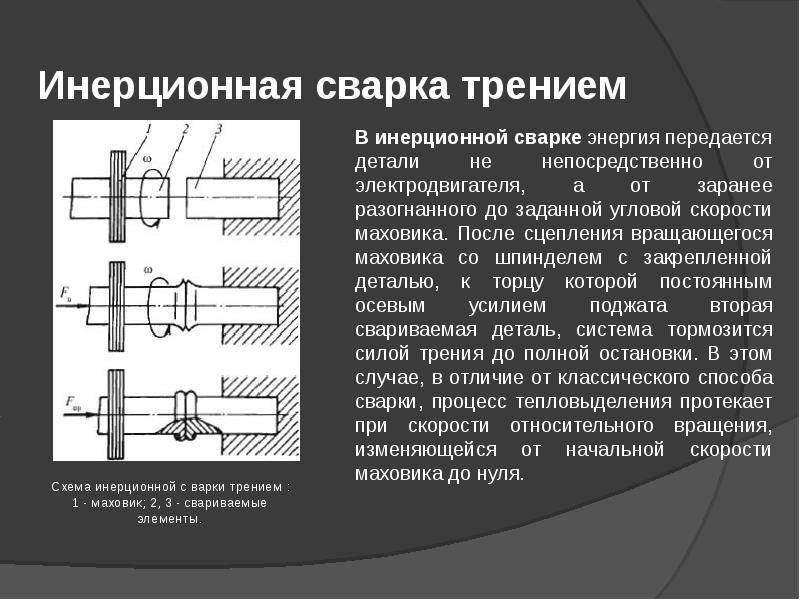

Инерционная сварка

Этот тип сварки заключается в том, что энергия накапливается во вращающемся маховике, который насажен на шпиндель. После того, как маховик будет достаточно раскручен, две детали сжимают под давлением. Процесс сварки останавливается вместе с остановкой шпинделя. Ниже схема инерционной сварки, где 1 — это маховик, а 2 и 3 — это детали.

Колебательная сварка

Колебательная сварка также называется сваркой вибротрением. Суть данного типа сварки заключается в том, что одна либо две заготовки колеблются под углом. Колебательная сварка применяется очень редко, но она хорошо показала себя при сварке термо- и реактопластов.

Орбитальная сварка

Мы посвятили отдельную статью орбитальной сварке, обязательно прочтите ее. В рамках этой статьи мы расскажем кратко. Орбитальная сварка — это метод соединения металлов, когда обе заготовки вращаются вокруг друг друга. После сварки нужно совместить оси деталей, тем самым остановив их, а затем выполнить проковку.

При орбитальной сварке тепло выделяется равномерно, поэтому можно без проблем варить детали с большой площадью сечения. Ниже вы можете видеть схему орбитальной сварки. Буквой а отмечена стадия нагрева, а буквой б отмечена стадия проковки деталей.

Радиальная сварка

При радиальной сварке трением используется внутреннее и наружное кольцо. Оба кольца вращаются под определенным углом и выделяют тепловую энергию, которая плавит концы труб. Предварительно трубы плотно стыкуют друг с другом. Также на трубы может оказываться дополнительное давление. Ниже схема данного типа сварки, где а — это наружное кольцо, б — это внутреннее кольцо, 1 и 2 — это детали, 4 — это зажимные части.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.