Виды инструментов для выполнения шабрения

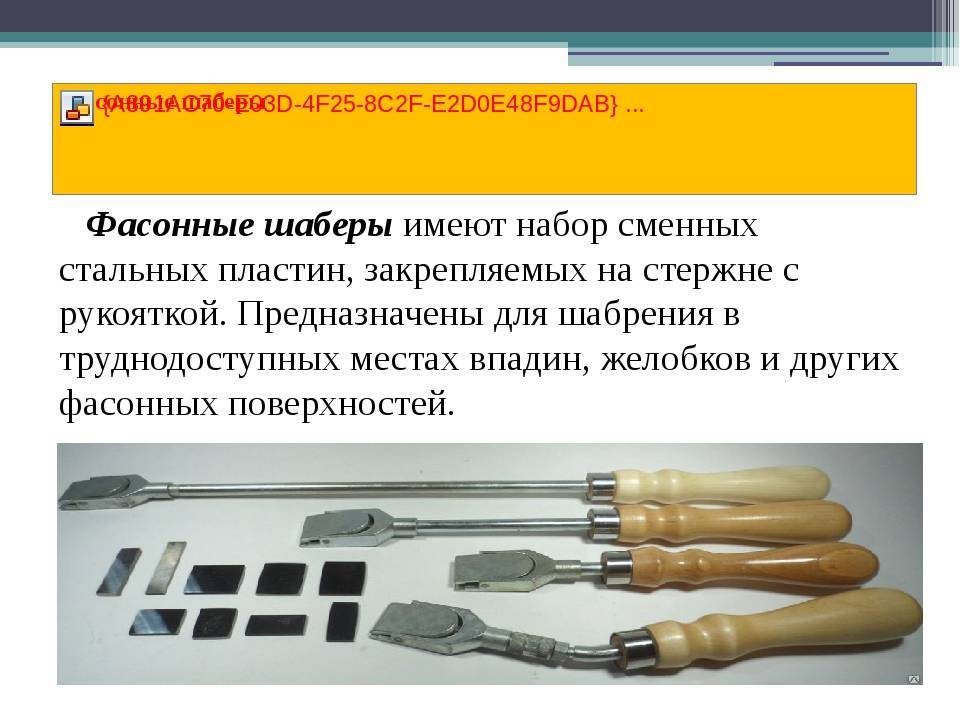

На сегодняшний день специалисты используют различные виды шаберов, отличающиеся друг от друга по нескольким параметрам. Одним из таких параметров является форма режущей части инструмента, в зависимости от которой среди шаберов выделяют плоские, трехгранные и фасонные. В отличие от инструмента плоского и трехгранного типа, фасонные шаберы имеют рабочую часть, полностью повторяющую форму поверхности обрабатываемой детали.

Инструментом, рабочая часть которого имеет несколько граней, преимущественно обрабатываются поверхности цилиндрической и вогнутой формы, а плоские шаберы успешно справляются с обработкой различных канавок и пазов. На практике часто используются дисковые и изготовленные в форме кольца шаберы. При помощи первых выполняется обработка деталей с широкими поверхностями, а вторыми осуществляют шабрение изделий, имеющих круглую форму.

Рабочая часть инструмента для шабрения по своему расположению относительно рукоятки может быть плоской или изогнутой. Шаберы, рабочая часть которых имеет изогнутую форму, наиболее удобно использовать для обработки мягких металлов, а также деталей, имеющих острые углы.

Относительно недавно в слесарном деле использовались только ручные шаберы, а сегодня многие производители предлагают инструмент, оснащенный приводом пневматического или электрического типа. Манипулировать таким инструментом все равно приходится вручную, но для этого требуется прикладывать значительно меньше усилий, чем при использовании ручного шабера.

Отличие пушеров от других инструментов для маникюра

Большинство пушеров имеют 2 рабочих наконечника — как правило, это лопатка и топорик. Отсюда и двоякое название инструмента: «пушер» от английского слова push (давить, толкать), ведь лопатка отодвигает кутикулу, а «шабер» в переводе с немецкого означает «скоблить», так как топорик служит для счищения загрязнений и всего лишнего. Не стоит путать пушер с триммером, ведь последний используется для срезания кутикулы и заусенцев и имеет двойной кончик. Иногда триммер располагается на противоположном конце от лопатки.Триммер для ногтей Нередко шаберы почему-то ассоциируют с кюретками — тонкими изогнутыми инструментами, которые используются для удаления застарелой огрубевшей кожи. Конечно, это ошибочно.Кюретка для ногтей

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности. Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Достоинства и недостатки шабрения

Плюсы:

- увеличивается износостойкость;

- сохранение смазки;

- уменьшение трения;

- легко оценить качество процедуры.

Минусы:

- трудоемкий и долгий процесс;

- низкая степень автоматизации.

Как научиться правильно скоблить

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

2 Как правильно пользоваться шабером?

Перед тем, как выбрать набор шаберов по металлу, составных, электрических или обычных, необходимо определить степень сложности работ. В первую очередь следует осмотреть поверхность на предмет необходимости более грубой обработки, например, фрезеровки или строгания. Если по краям металла обнаруживаются острые кромки, их необходимо предварительно зачистить напильником, после чего можно измерить уровень зазора, это можно сделать с помощью линейки, бруска. Поверхность готова к шабрению, в случае если зазор не превышает 0,05 мм.

Перед началом работ поверхность накладывается на проверочную слесарную плиту, на которую наносится тонкий слой шабровочной краски. Краска может быть изготовлена из разных материалов, однако чаще используется сочетание машинного масла с сажей или синькой. Далее поверхность передвигается по плите равномерными, поступательными движениями, после чего по пятнам краски, которые остались на поверхности, и определяются места шабрения.

Шабрение плиты

Шабрение плиты

Процесс шабрения длится в несколько циклов, после каждого из которых проверку с помощью окрашенной пластины необходимо проводить снова до получения желаемого результата. Сам процесс может быть грубым, точным, тонким или чистовым (зависит от приема шабрения, инструмента и конечной цели работ). Сам трехгранный инструмент при этом должен быть максимально правильно заточен, а длину режущей кромки следует выбирать, исходя из твердости металла. Чем он тверже, тем уже должно быть лезвие.

Для эффективной работы этим инструментом важно соблюдать геометрию резки. Стандартная величина заострения угла равна 90 градусов, однако в некоторых случаях рекомендуется уменьшать или увеличивать угол путем заточки, особенно если речь идет о твердых металлах

Например, угол заострения для обработки чугуна должен быть в пределах 90-100 градусов, стали – 75-90, а для легких металлов не выше 45 градусов.

Трехгранный шабер затачивается на автоматических и полуавтоматических станках с помощью наждачного круга различной зернистости (от 30 до 60) и твердостью СМ1-3, а пластины из твердой стали точатся на специальных шлифовальных кругах с применением охлаждения. После заточки необходимо также проводить правку лезвий с помощью абразивных кругов, чтобы убрать все неровности и заусенцы, которые снижают качество шабрения.

Что означает необычное слово шабрение?

Слово это обозначает как раз процесс использования выше названного инструмента. Как поговаривают бывалые слесари, работа это не из легких и требует ювелирной точности, скрупулезности, терпения и, конечно же, умения. Навык приходит не сразу, и много деталей остается подпорченными, прежде чем молодой слесарь освоит эту хитрую операцию, а она, кстати, занимает практически 20 % всех задач в слесарном деле. Так что в обход ее никак не обойдешь. О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм.

Заключается шабрение в том, что снимается с обрабатываемой детали еле видный верхний слой. Чаще всего, работают с металлом, хотя нередко встречается такой же прием и при обработке дерева, но с этим более послушным материалом можно работать и другими режущими инструментами, достигая гладкой поверхности. С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

Набор шаберов есть в каждом слесарном цеху, такие инструменты необходимы даже при изготовлении поверочных приспособлений для придания им до скрипа гладкой поверхности. К тому же, успешно обработать можно и криволинейную поверхность, правда, задача эта еще сложнее и требует соответствующей квалификации и опыта, особенно, если в арсенале только ручная модель приспособления для шабрения. Так ровняются детали различных приборов, направляющие станков, и даже подшипники можно привести в идеальную форму с помощью таких инструментов.

Виды шаберов по конструкции и форме режущей кромки

Изначально существует два типа по назначению – это строительный, которым можно работать по различным мягким материалам, а также металлический. Он изготовлен из прочной стали и предназначен для металлообработки. Конструктивно он отличается по ряду элементов.

Поверхность под разные типы и принципы шабрения

Режущая часть ножа может быть:

- Плоской – оптимально подходит под ровные плоскости. Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение.

- С несколькими гранями – хорошо проникает в щели, углы, внутренние стороны цилиндрических объектов. Есть прямой или загнутый кончик.

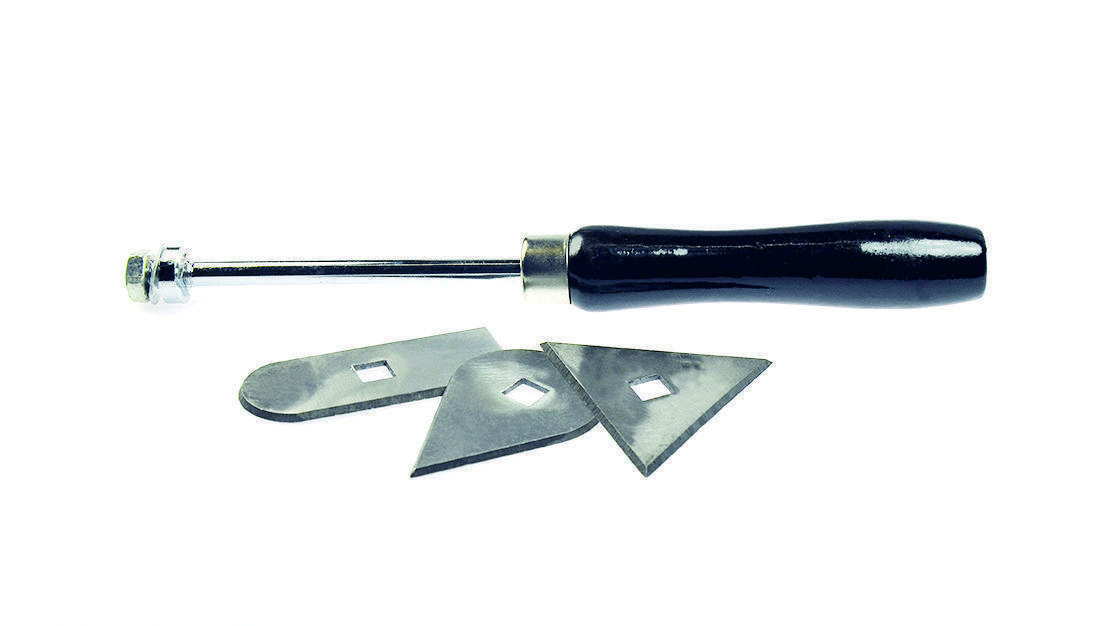

- Специальной конфигурации под определенную задачу – их нужно разумно применять, когда идет потоковая обработка. Часто бывает разборным – в рукоять можно установить несколько различных наконечников.

Ручка и рабочая часть шабера

Для разных целей требуется различная заточка. Чтобы не путаться в массе изделий и не затачивать их каждый раз по-новому, можно воспользоваться сменными пластинами. Такое универсальное орудие имеет несколько составляющих:

- рукоять;

- корпус из металла;

- держатель-зажим с винтом;

- набор вставок.

Крепление рабочей части происходит с помощью поворота ручки.

Степени автоматизации

Существует электрический шабер. Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шабер хорошо известен специалистам по слесарному делу. При помощи этого инструмента для финишной обработки поверхности деталям из металла можно придать минимальную степень шероховатости, а их геометрическим параметрам – высокую степень точности.

Изготовление в домашних условиях

В домашних условиях изобрести шабер можно и своими руками. Главное знать несколько хитростей. Для изготовления данного прибора нам понадобятся следующие инструменты:

- Прут квадратный размером 15 мм.

- Пластинка Т5К10.

- Наждак.

- Тиски.

- Болгарка.

- Болт с шайбой.

Приготовив эти инструменты, берем в руки болгарку и отпиливаем от прута тридцать сантиметров. Данная деталь будет служить корпусом для нашего самодельного прибора. Далее мы его зажимаем в тисках и делаем пропил. Глубина его должна равняться трем сантиметрам. Затем делаем паз для режущей поверхности размером в один сантиметр и просверливаем отверстие под болт, который будет зажимать конструкцию.

Теперь срезы необходимо зачистить наждачкой и установить пластину в паз. И осталось только закрутить болт и прибор для удаления шероховатостей готов.

Теперь давайте рассмотрим, как изготовить шабер из напильника.

По ширине прибор из которого будет изготавливаться прибор должен быть не менее десяти миллиметров. Длина равняется длине ладони, а рукоятка должна удобно лежать в руке. Теперь приступаем к изготовлению устройства для снятия шероховатостей на металле.

Рабочую кромку превращаем деталь будущего прибора для работы с металлом. Если вы собираетесь делать им черновую работу при удалении, то необходимо сделать ровную линию, если же начистовую – вытачиваем округлую.

После этого затачиваем до появления насечки в 1 сантиметр. Торец делаем плоским, а бока закругленными. Теперь его необходимо закрепить в тисках. Затачивается на абразивном бруске. Предварительно его необходимо заправить алмазной пастой.

Главным советом во время шабрения металла будет подбор правильного прибора. Только таким образом можно пришабрить деталь идеально и не загубить шабер. Многие профессиональные рабочие в этой сфере имеют целые наборы таких инструментов. Однако, если вы обычный любитель, то можно купить универсальный инструмент, который позволяет сменять пластины под каждую деталь.

Никогда не беритесь зачищать металл, который имеет серьезные дефекты по большой площади. Такая деталь подвергается грубой обработке на фрезере. Необходимо покрыть небольшим слоем краски, чтобы определить места, с которых нужно начинать шабрение металла. Окрашивать необходимо после каждого цикла шабрения.

С виду ничем не примечательный инструмент – слесарный шабер – считается очень необходимым в большинстве сфер производства, где требуется доведение поверхности до идеальной гладкости. Что же это за приспособление и как им пользоваться, узнаем чуть ниже.

Как сделать шабер своими руками

Купить его можно через интернет или в специализированных магазинах, но можно попробовать обзавестись самодельным помощником.

Простой в домашних условиях

Возьмите пруток (корпус) нужного размера, сделайте болгаркой распил в торцевой части, поместите туда пластину, а сбоку вставьте винт и крепко закрутите. С обратной стороны смастерите удобную ручку.

Сложный

Изготовление возможно при наличии фрезерного станка. Отличие от предыдущего варианта – на прутке будет нарезана винтовая спираль, которая позволит присоединять к корпусу головку – тиски, в которые будет помещаться лезвие и закрепляться винтом.

Из напильника

Инструмент нужно просто подвергнуть двум процедурам:

- заточке кромки под нужным углом;

- наполнением алмазной пасты на бруске из абразива с помощью движений, похожих на заточку столового ножа.

Новый шабер готов! В статье мы рассказали, что такое шабер слесарный и показали фото. Для наглядности предлагаем посмотреть несколько видео по теме:

Инструменты и приспособления для шабрения. Шаберы

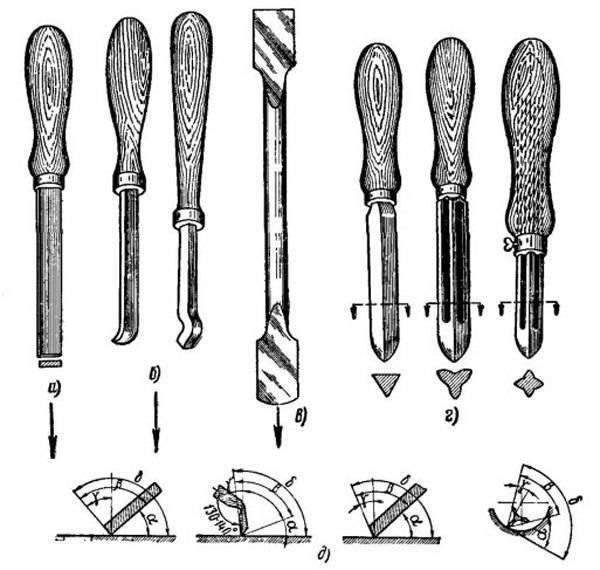

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

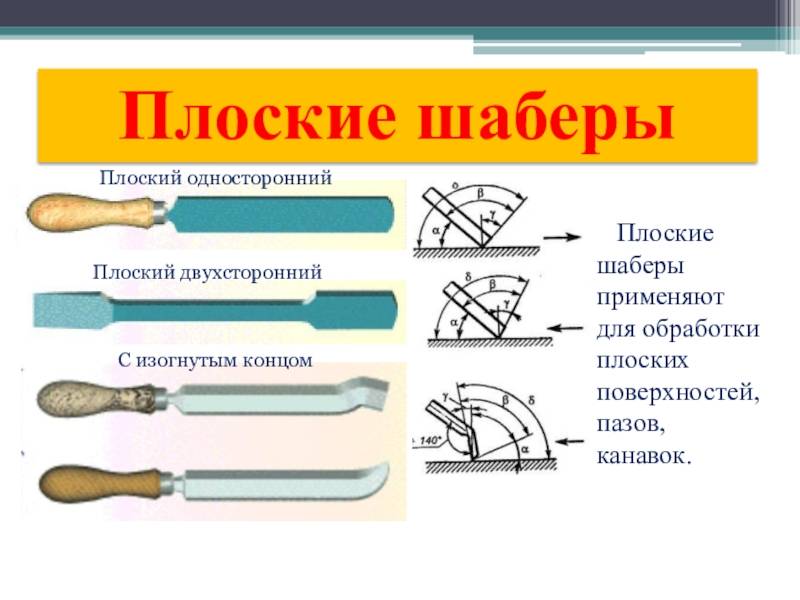

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Шабрение поверхностей плоского вида – схема процесса

Операция проводится в несколько этапов:

- установка в тисках;

- после выбора насадки для шабра (ширина режущей части), он берется двумя рукам посередине рукояти;

- угол стержня по отношению к детали – 80 градусов, направление – от себя;

- кромка соприкасается с началом неровности, белого пятна;

- начинаются движения, сперва снимается небольшой слой стружками по 2 см, затем при необходимости делаются более короткие и глубокие штрихи;

- производится контроль посредством квадратной рамки.

Притирка и шабрение металла – схожие по назначению процессы

Обычно выравнивание делается после шабровки с помощью абразивного диска. Процедура аналогичная и имеет те же цели, только операция немного другая. В первую очередь используется другое приспособление – притир. Его вы видите на изображении: Второе отличие – это использование при работе специальных абразивов и минерального масла для смазывания поверхностей.

Производители шаберов

На инструментальном рынке можно встретить шаберы как известных производителей, так и кустарные варианты, не имеющие названия, изготовленные из низкокачественных сталей, узнать маркировку которых не представляется возможным.

Стоимость последних заметно ниже, однако, качество исполнения не позволяет их использовать в полной мере, такие варианты попросту бесполезны, так как не способны обеспечить точность работы.

Поэтому лучше покупать качественные шаберы у надежных производителей.

- Ручные слесарные шаберы производятся такими известными компаниями, как STEINEL, RENNSTEIG и Narex.

- Среди электроинструмента популярны шаберы от Bosch и SKIL.

- Пневматические варианты производит Licota, Bosch, Permon, Air Pro и немецкая компания BIAX.

- Изготовлением маникюрного инструмента занимается Zauber, Merci, Olton, Zinger.

- Среди моделей для ювелирных работ популярны варианты от Zauber.

Какой материал может обрабатывать шабер?

Шаберы производят разных видов, каждый из них имеет свое назначение.

Обработка поверхностей методом шабрения подразумевает плотное герметичное прилегание между инструментом и обрабатываемой деталью, поэтому применяют его в работе только с:

- Металлом – направляющие станочного оборудования, поверхности подшипников скольжения, приспособлений и инструментов, отдельные детали приборов при ремонте агрегатов и узлов.

- Деревом – требуются хорошо заточенные модели определенной формы, в зависимости от того, какой результат планируется получить: прямоугольные, типа «шейка лебедя» и прочие.

- Пластиком – позволяет обрабатывать и зачищать поверхности пластиковых изделий различной формы.

Например:

- для алюминия и других мягких металлов вроде латуни угол заострения рабочей части должен находиться в пределах 35 – 40 градусов;

- для стали – 75 – 90 градусов;

- для бронзовых и чугунных изделий – 90 градусов и более.