Шабер: что это такое?

В первую очередь посмотрим, как этот прибор используют в слесарных работах. Итак, шабер в этом случае — это инструмент, который слесаря в наше время широко и активно применяют для финишной обработки поверхностей механических деталей.

Какую пользу приносит этот строительный инструмент? На самом деле, он играет важную роль в таких работах. Он успешно выполняет свою основную функцию. Также он хорошо очищает металлическую поверхность от имеющихся неровностей. Таким образом, поверхность становится гладкой и удобной для дальнейших работ.

Конструкция слесарного прибора

Конструкция выглядит следующим образом:

- Рукоятка. Рукоятка может быть как с трехгранной, так и четырехгранной формы.

- Режущая часть.

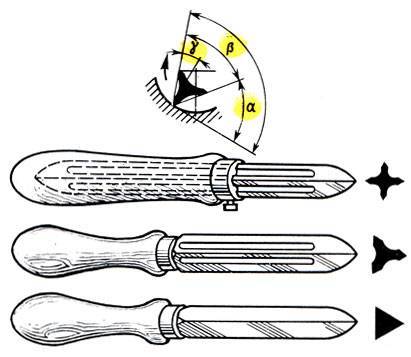

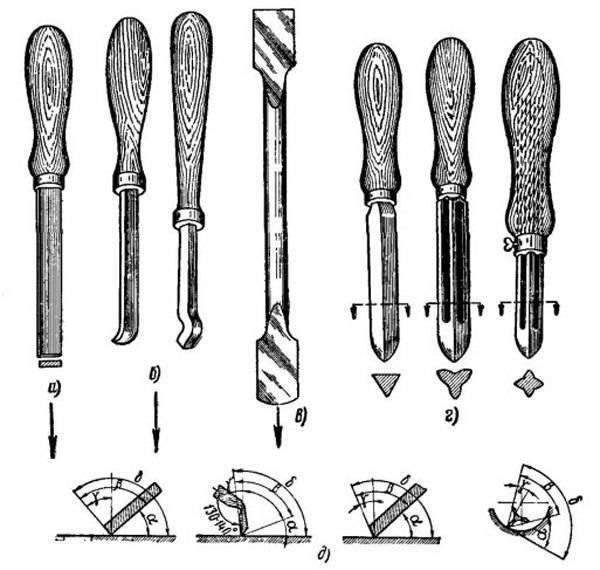

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Зачастую угол заострения кромки измеряется с учётом его оси.

Устройство и характеристики

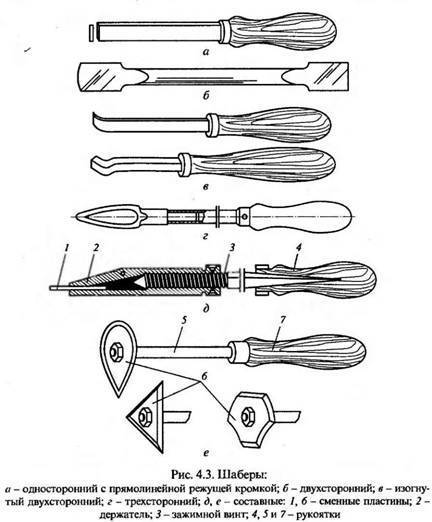

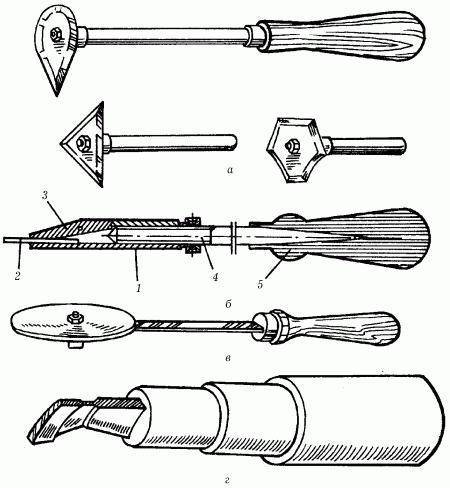

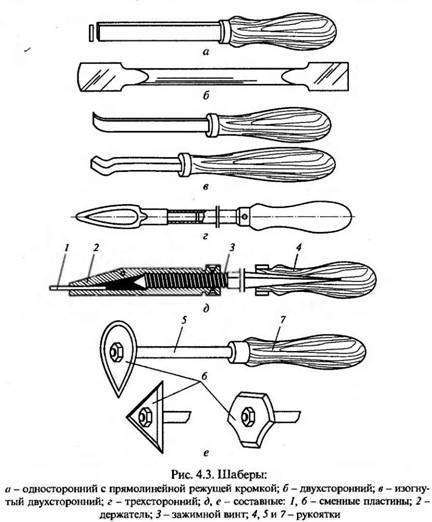

В простейшем исполнении шабер – ручной инструмент, представляющий собой металлический стержень, с одной стороны которого находится рукоять для удобства удержания и безопасной работы, а с противоположной – режущая часть с определенным углом заострения.

Торцевые грани, если говорить о плоском инструменте – его режущие кромки.

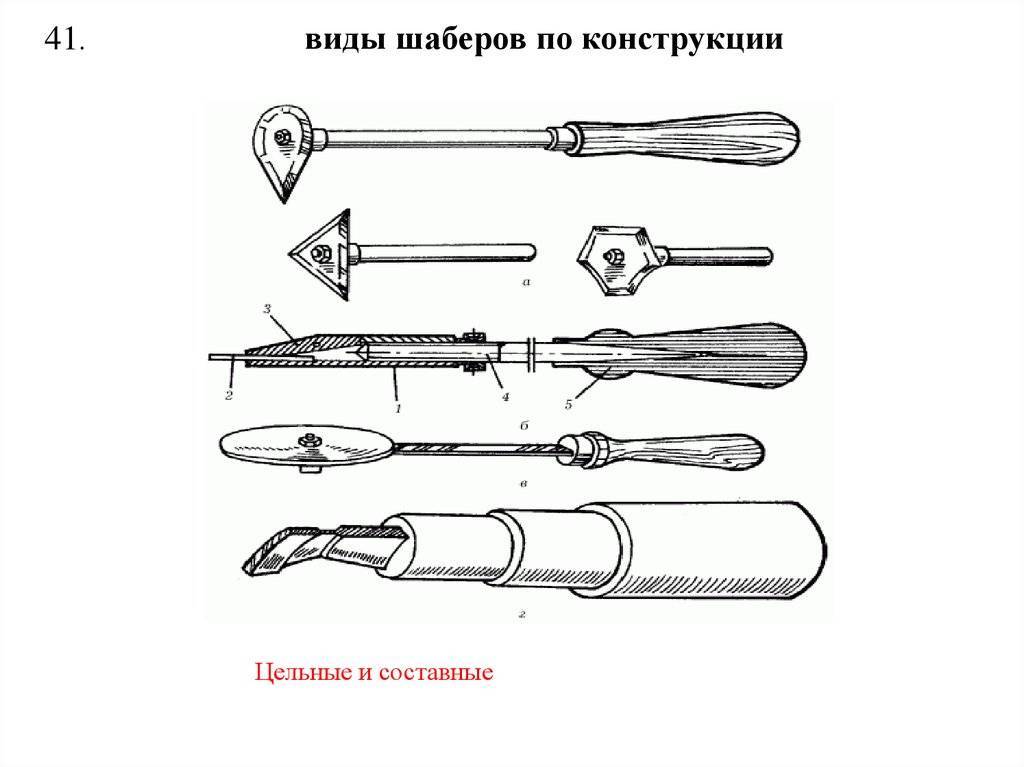

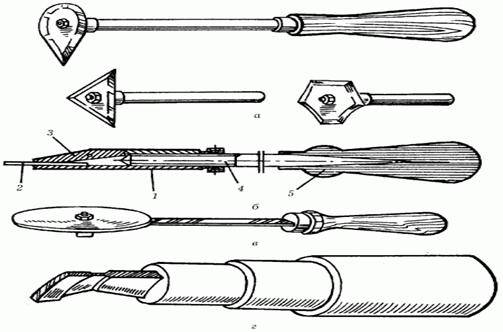

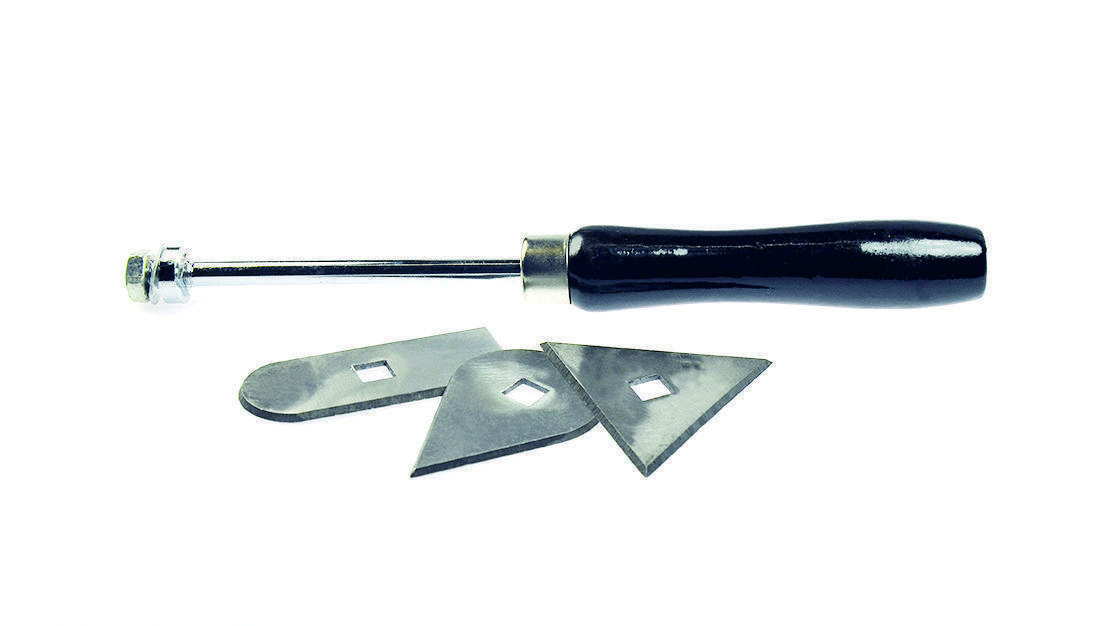

Кроме цельных вариантов исполнения, в продаже встречаются составные модели с держателем, оснащенным зажимным винтом для фиксации сменных режущих пластин.

Такая конструкция рассчитана для использования насадок различной формы, что позволяет решать широкий спектр задач одним инструментом.

В промышленности наряду с ручным инструментом чаще используют:

Пневмоскребок (пневмошабер) – в небольшом корпусе расположен ударный механизм с поршнем, который передает поступательные движения определенной частоты на съемную насадку – зубило. Инструмент приводится в работу сжатым воздухом, а потому к его тыльной части подключается пневматический шланг компрессора. В среднем рабочая частота достигает 2,2 – 4,5 тыс. колебаний в минуту, расход воздуха – около 100 — 115 л/мин.

Электроскребок (электрошабер) – инструмент со встроенным электродвигателем, работающий от аккумулятора или сети. Может использоваться как электрическое долото или зубило. Средняя потребляемая мощность, в зависимости от модели, составляет 150 – 350 Вт.

Среди классических шаберов встречаются двухсторонние варианты, где рабочие элементы расположены с обеих сторон от рукояти.

Также для обработки широких плоскостей используется дисковый инструмент, где в роли рабочей части выступает твердосплавный заточенный диск.

Материал

Стержень ручного инструмента изготавливается, как правило, из инструментальной стали.

Рабочая часть представляет собой твердосплавный режущий элемент.

Материалом для рукояти служит пластик или древесина.

Составные шаберы оснащаются сменными пластинками, сырьем для которых нередко служат сплавы с высокими показателями твердости (64 – 70 HRC).

Для работы с мягкими материалами и пластмассами используются керамические варианты инструмента, оснащенные одно-, двух- и даже трехкомпонентной рукоятью.

Что касается пневматических моделей, их корпус изготавливается из легких, но прочных материалов, способных выдержать высокие нагрузки, например, алюминиевых сплавов.

Электрические варианты исполнения обычно имеют пластиковый корпус, прорезиненный в месте его удержания руками.

Размеры и вес

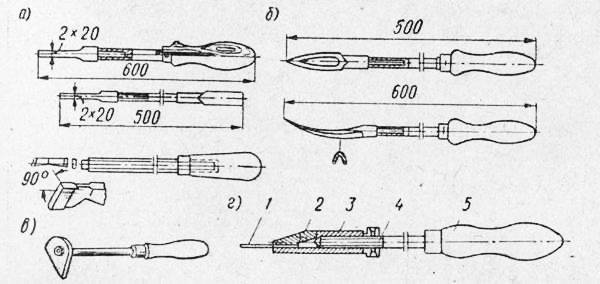

Размеры ручного шабера зависят от его назначения и конфигурации режущей части, как правило, находятся в следующих пределах:

- Длина: 190 – 550 мм.

- Ширина рабочей части (зависит от способа шабрения): 5 – 75 мм

- Толщина конца: 2 – 4 мм.

У дисковых вариантов исполнения диаметр диска составляет в среднем 50 – 60 мм при толщине 3 – 4 мм.

Ручные шаберы весят порядка 100 – 600 г.

Габариты пневматических и электрических вариантов соотносятся с характеристиками среднеразмерных дрелей.

https://youtube.com/watch?v=3X_Bp_T1PbQ

Особенности назначения

Шабер представляет собой универсальный станок, который широко применяется в различных областях. Слесарное дело, литография, скульптура – одни из немногих сфер, где специалисты применяют технологию шабрения. Этот металлорежущий инструмент помогает добиться идеальной поверхности для грамотного сопряжения отдельных деталей объекта.

Шаберы занимают особую нишу в инструментарии, который необходим в сфере металлообработки. С помощью многогранного станка снимаются тончайшие слои металлических изделий, что помогает придать объекту совершенную форму. Такая операция широко применима к разным подвижным деталям, которые выступают в составе более крупных механизмов. С помощью шаберов затачиваются следующие элементы:

- детали высоковольтных механизмов;

- части автомобильной продукции (подшипники);

- приспособления для измерения (линейки, циркули и угольники);

- строительные материалы (плитка);

- режущие кромки для устройств.

Конструкция инструмента определяется его генеральным назначением. Шаберы, используемые в слесарном деле, имеют свою анатомическую структуру, а станки, предназначенные для обработки более податливых материалов, отличаются другим строением. Форма универсального шабера оправдана разнонаправленностью проводимых операций – такие станки пригодятся в любом ремесле.

Виды инструмента

Типов приборов для создания гладкой поверхности металла много и все они подразделяются на два основных:

- Цельные.

- Составные.

Затем делятся по формам:

- Простые – состоят из пластины.

- Фасонные — имеют форму детали, которую предстоит обрабатывать.

- Шабер трехгранный.

Прибор для работы с металлом делится и по граням. Например, бывают двухсторонние и односторонние. Все зависит от того, сколько режущих металл граней имеет устройство.

Помимо вышеописанных разновидностей шаберы различаются по другим критериям. На сегодняшний день в строительных магазинах можно увидеть не только ручные для снятия шероховатостей с металлических деталей, но пневматические и электрошаберы для работы по металлу.

Обычно поверхность таких электроприборов изготавливается из твердой углеродистой стали. Шаберы по металлу трехгранные применяются для обработки цилиндрической и вогнутой поверхности. В то время, как плоские инструменты работают только с канавками и пазами, образующимися на изделии из металла.

Если трехгранные используются для работы над широкими поверхностями металла, то плоские предназначены для круглых форм.

Слесарный трехгранный шабер

Самыми долговечными приборами считаются двусторонние шаберы. Такой шабер хорош тем, что имеет две рабочие части и медленнее приходит в негодность.

Сейчас в магазина можно приобрести любой набор шаберов. Однако, если не позволяет бюджет, можно изготовить инструмент в домашних условиях.

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шабер хорошо известен специалистам по слесарному делу. При помощи этого инструмента для финишной обработки поверхности деталям из металла можно придать минимальную степень шероховатости, а их геометрическим параметрам – высокую степень точности.

Подготовка к шабрению

Использование шабрения обусловлено задачами получения высокоточной в плане гладкости поверхности. Поэтому применение специализированного инструмента для достижения такого результата при работе с материалами, имеющими грубую поверхность, себя не оправдывает. Соответственно, заготовки изначально проходят этапы первичной зачистки, а также шлифования и даже полировки. Востребованность последних операций определяется тем, с какими параметрами реализуются конкретные слесарные работы и, в частности, шабрение. Опытные мастера практикуют использование поверочных деталей. Это заготовки, которые являются образцовыми для получаемого изделия. Также на этом этапе должна быть готова вспомогательная оснастка, с помощью которой оператор будет осуществлять отдельные технологические действия. Например, может применяться специальное грунтующее масло или краска.

ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Слесарно-монтажный инструмент следует подвергать приемочному контролю и периодическим испытаниям.

1.2. Приемочному контролю и периодическим испытаниям подлежат инструменты, выпускаемые в серийном и массовом производстве.

1.3. Инструмент к приемке должен предъявляться партиями.

1.4. Партия должна состоять из инструментов одного вида и типоразмера, изготовленных из одних и тех же материалов, по одному технологическому процессу и одновременно предъявленных к приемке по одному документу.

1.5. Методы контроля и испытаний должны соответствовать указанным в стандартах и технических условиях на конкретные виды инструмента.

1.6. При приемочном контроле и периодических испытаниях должен применяться выборочный контроль в соответствии с требованиями настоящего стандарта.

(Измененная редакция, Изм. N 3)

1.7. Правила отбора инструмента в выборку при выборочном контроле должны соответствовать методу случайного отбора по ГОСТ 18321-73.

1.8. Порядок проведения приемочного контроля должен соответствовать ГОСТ 18242-72*. ___________________ * На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007. — Примечание изготовителя базы данных.

Как научиться правильно скоблить ↑

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

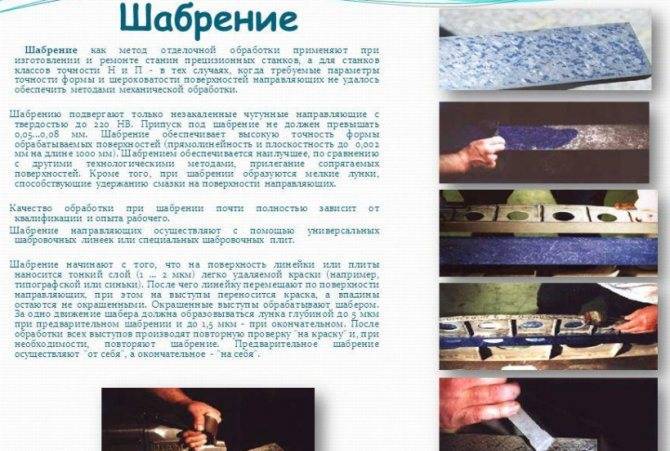

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Шабер из рулевой тяги своими руками

Привет всем любителям самоделок. В данной статье я расскажу, как сделать шабер из рулевой тяги своими руками. При помощи данного приспособления можно очистить металлические поверхности от старой краски и ржавчины. Также шабером можно совершать подгонку двух сопрягающихся поверхностей, например, на токарном станке обычно производят шабрение направляющих. Все детали, используемые в самоделке сделаны из старых автомобильных запчастей.

Для того, чтобы сделать шабер из рулевой тяги своими руками, понадобится:

* Старая рулевая тяга от авто * Углошлифовальная машинка, отрезной диск * Средства индивидуальной защиты, перчатки, наушники, защитные очки * Электродрель, сверло по металлу диаметром 5 мм * Метчик М6 * Болт с резьбой М6 * Слесарные тиски * Напильник * Рулевой наконечник * Баллончик молотковой краски * Регулировочная шайба зазора клапанов

Шаг первый.

Для начала нужно освободить рулевую тягу от шарнира. Устанавливаем ее в слесарные тиски и при помощи углошлифовальной машинки с установленным отрезным кругом отпиливаем шарнир, стараясь не повредить шар на тяге.При работе с углошлифовальной машинкой будьте осторожны, а также одевайте защитные очки, наушники и перчатки.

Шаг второй. Для фиксирования шаберной пластины, которую также нужно будет сделать, необходимо отрезать лишнюю часть от рулевого наконечника при помощи УШМ.

Далее отмечаем линию посередине на торце отпиленной заготовки.

Затем зажимаем ее в тисках и начинаем делать пропил толщиной 4 мм, что равно толщине шайбы, для этого устанавливаем в углошлифовальную машинку три отрезных диска. После того, как пропил готов, примеряем шайбу, она должна плотно устанавливаться в него.

При необходимости подравниваем паз при помощи напильника.

Для того, чтобы можно было зажать шайбу в детали, пропиливаем еще один паз, но поглубже. В итоге должно выглядеть так.

Шаг третий. Делаем метку для сверления отверстия в заготовке.

Затем фиксируем заготовку в тисках. Сверлим сквозное отверстие при помощи электродрели с установленным в ее патрон сверлом по металлу на 5 мм.

После этого нарезаем резьбу, воспользовавшись метчиком М6.В процессе нарезания резьбы смазываем режущую кромку инструмента техническим маслом, так он прослужит дольше.

Проверяем как вкручивается болт от руки.

Шаг четвертый. Теперь для шабера нужно сделать шаберную пластину. Ее делаем из шайбы регулировки зазора клапанов, сначала наносим разметку маркером, а затем при помощи углошлифовальной машинки отпиливаем лишние части.

После манипуляций с УШМ получилась такая пластина.

Рабочая кромка была немного закруглена. В завершении красим ручку из рулевой тяги баллончиком с молотковой краской.

Шаг пятый.

Устанавливаем пластину на свое место, затем фиксируем ее болтом при помощи шестигранника.

Пришло время испытать инструмент в работе. Для этого берем шабер и начинаем шабрить поверхность металлической плиты, немного надавливая на него.

В итоге получается такая гладкая и ровная плита без какой-либо ржавчины.

На этом у меня все, всем спасибо за внимание и удачи в новых самоделках. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст

Подробнее здесь.

Как научиться правильно скоблить

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Как правильно скоблить

Вид шабрения не предусматривает подготовки поверхности обрабатываемого материала. Выполнение работ осуществляется в строгой последовательности операций:

- Нанести краску на контрольную пластину;

- Приложить нешлифованную деталь к пластине и плавно продвинуть ее вперед и назад;

- Визуально оценить окрашенные дефекты;

- Подготовить инструмент;

- Приступить к удалению неровностей методом движения шабера с углом наклона лезвия 35−40.

Работа с металлической поверхностью заключается в соскабливании выпуклостей. Принцип шабрения заключается в создании длинных отрезков, образуемых скольжением лезвия с последующим сокращением амплитуды. Направление движения инструмента должно изменяться постепенно и скрещиваться. В процессе работы рекомендуется проверять уровень сглаживания неровностей окрашенной пластиной или контрольным квадратом 25×25 мм.

Советы по эксплуатации

Односторонний и двусторонний шабер

Режущие станки – односторонние и двухсторонние шаберы — популярны не только у знатоков слесарного дела и ремесла деревообработки, но и среди домашних умельцев. Если профессионалы хорошо ознакомлены с правилами употребления инструмента, то менее просвещённым изобретателям стоит прочесть инструкцию по применению шаберов.

Ручные станки требуют больше физических затрат при работе, а автоматические шаберы на пневматике и электронике более легки в применении

Тем не менее, электрические станки нужно применять с большой осторожностью, так как их функционирование связано с перепадами электросети и автоматическим запуском режущего элемента

На первом этапе специалисты советуют подобрать шабер подходящей конфигурации. Стоит приобрести универсальный станок или набор с инструментами разных габаритов со съёмными деталями. Перечень разных пластин позволяет совершать больше вариативных операций при оформлении изделий.

Правила шабрения

Прежде чем приступить к шабрению, стоит внимательно изучить обрабатываемую поверхность. В том случае, если она имеет шероховатости и заметные повреждения, верхний слой необходимо удалить и покрыть однородным слоем краски. На этапе шабрения нужно надёжно зафиксировать элемент в тисках, при необходимости закрепив его дополнительными прокладками из силикона или резины.

В соответствии с выполняемой операцией назначается определённый угол резки. Сначала выполняется обрезка элемента в массах. После этапа черновой обработки нужно проверить поверхность на нарушение габаритов и продолжать отделку до тех пор, пока результат не будет удовлетворительным.

Виды шаберов

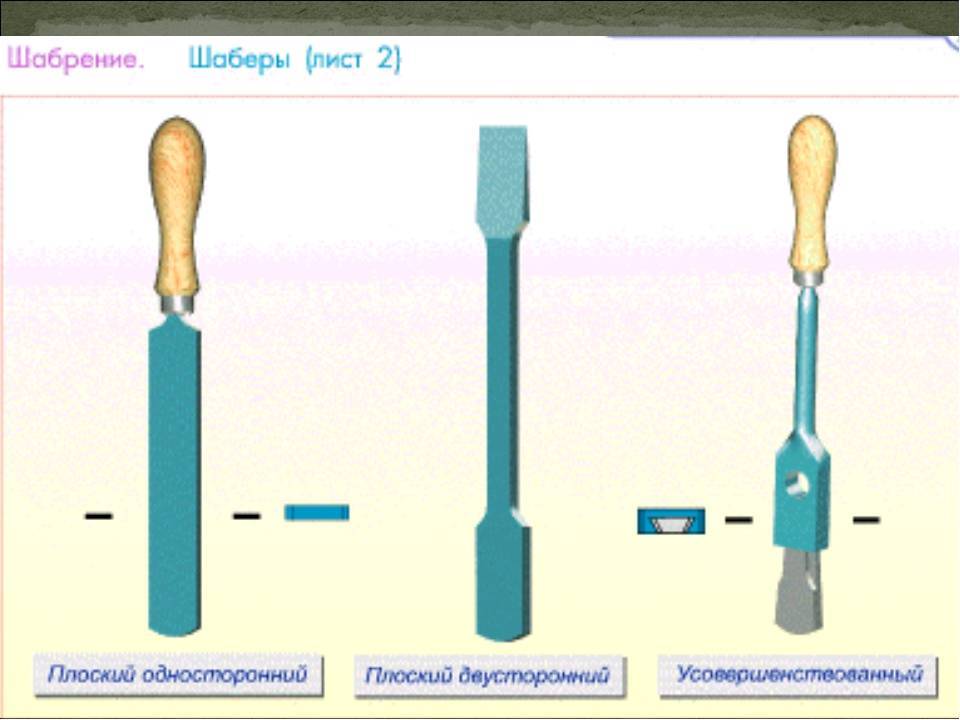

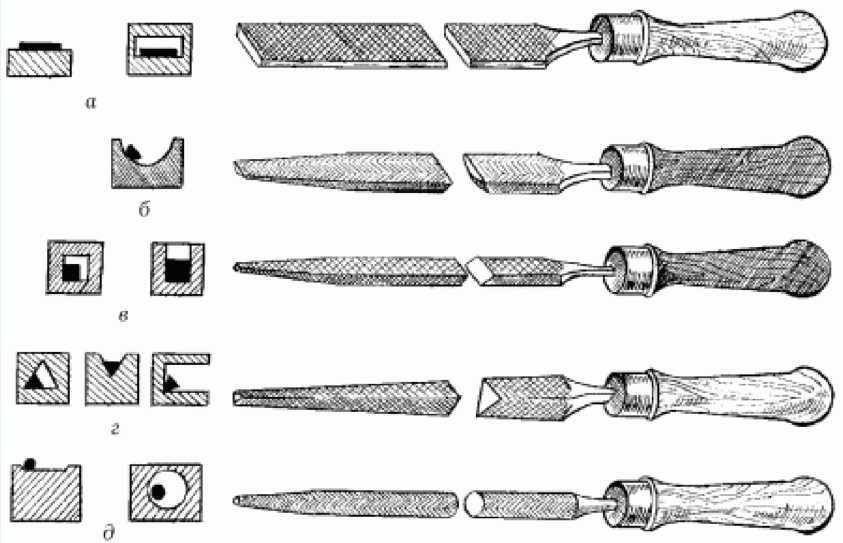

Поверхности шабрят односторонними и двусторонними шаберами.

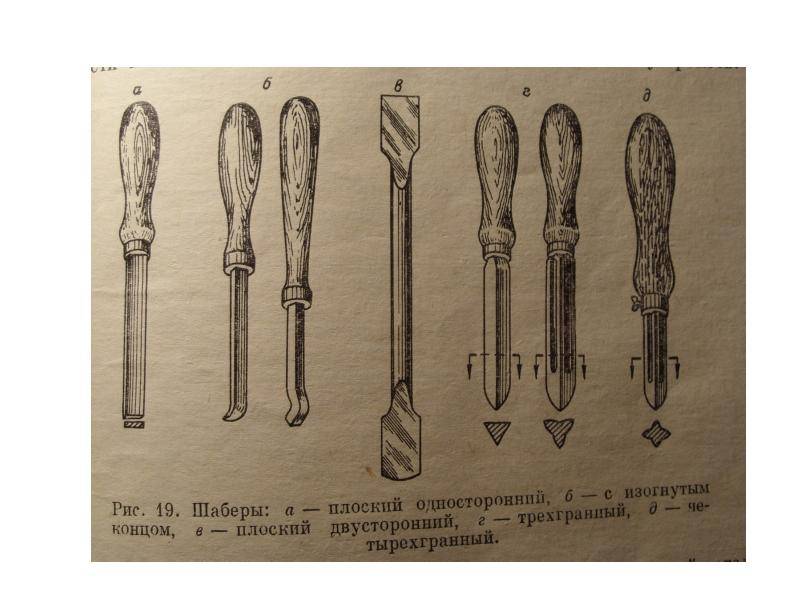

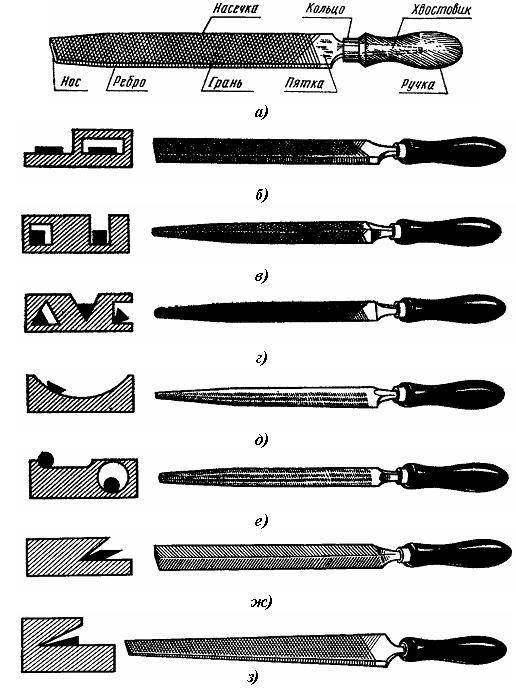

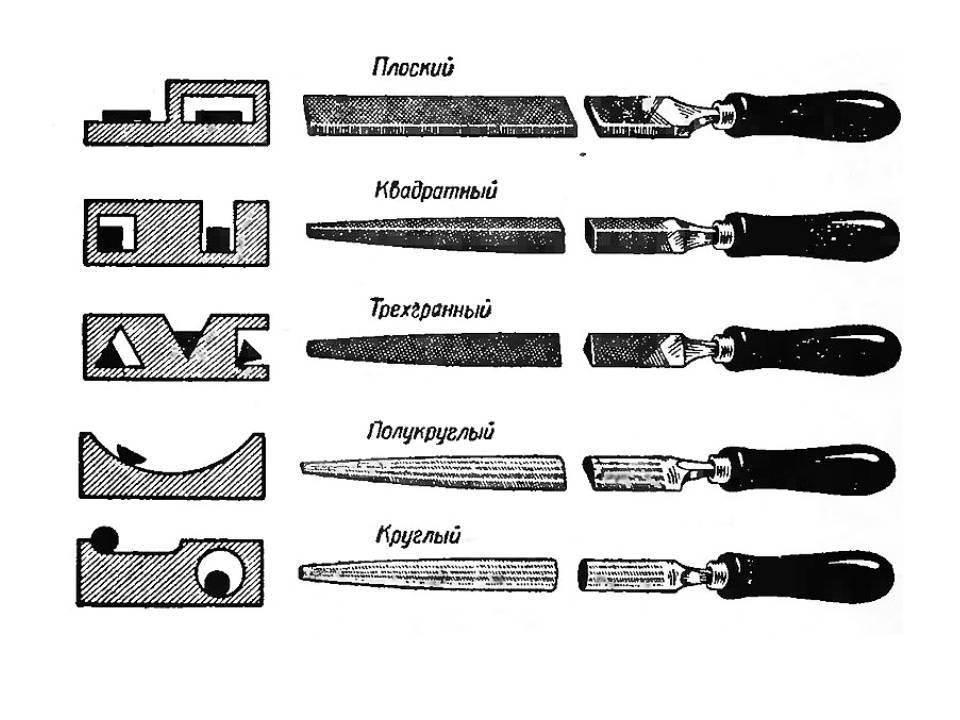

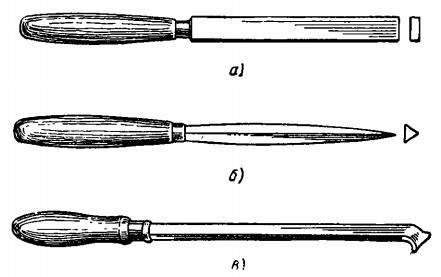

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

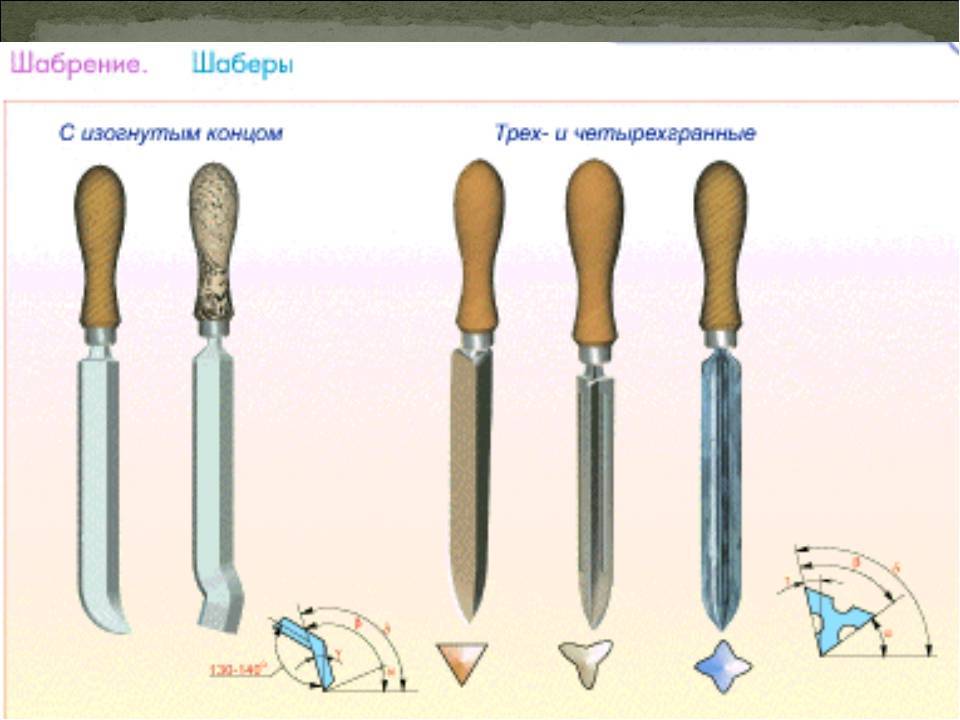

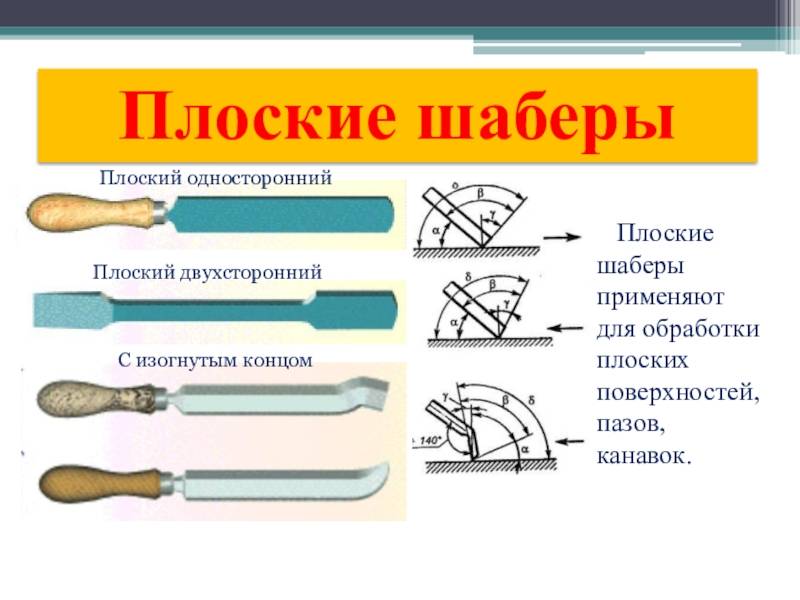

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

| Трехгранные шаберы |

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

ДОМАШНИЙ СЛЕСАРЬ

Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей.

Производят шабрение как прямолинейных, так И криволинейных поверхностей, например, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких как поверочные плиты, линейки, угольники и др.

Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

Шабрение дает возможность получить точность поверхности от 0,003 до 0,01 мм. За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм.

Так же, как и опиливание, шабрение является одной из наиболее распространенных слесарных опера-

Ций. Это весьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями.

Шабер – это малоизвестный слесарный инструмент, созданный для шабрения металлических изделий.

Он представляет собой, грубо говоря, стамеску по металлу, при помощи которой выполняется так называемое шабрение (шабровка) – соскабливание с поверхности слоя материала.

Таким способом можно обрабатывать не только металл, что привело к распространению узкоспециализированных шаберов в других областях человеческой деятельности, например, в строительстве.

Процесс – шабрение

Процесс шабрения заключается в снятии с поверхности детали мельчайших стружек острым скребком – шабером, выравнивании всех неровностей, выступов и следов от напильника или резца. Шабрение применяют с целью выравнивания поверхности чаще всего в тех случаях, когда нужно пригнать поверхности деталей одну по другой так, чтобы они прилегали друг к другу наиболее плотно.

Процесс шабрения заключается в постепенном удалении окрашенных выступов. У хорошо подготовленной поверхности выступы располагаются равномерно по всей ее площади, у плохо подготовленной – густо окрашиваются отдельные большие участки и наряду с ними кое-где образуются небольшие слабо окрашенные пятна, и, наконец, у очень плохо подготовленной поверхности окрашиваются две-три точки.

| Графики зависимости сила-перемещения технологической системы. 1 2 – соответственно при создании предварительного натяга, без него. |

Процесс шабрения заключается в следующем.

Процесс шабрения требует больших физических усилий, высокой квалификации рабочего, весьма трудоемок и удлиняет цикл производства.

Процесс шабрения считается законченным при достижении установленной точности, определяющейся числом окрашенных пятен, приходящихся на единицу поверхности, ограниченной квадратом со сторонами 25X25 мм. Чем пятен больше и чем ровнее они распределены в пределах квадрата, тем выше качество шабрения и тем точнее поверхность.

| Пневматический шабер. |

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация процесса шабрения – это один из путей повышения производительности труда.

| Пневматический шабер. |

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация шабрения – один из путей повышения производительности труда. Пневматические шаберы предназначены для грубого, чистового и точного шабрения стальных и чугунных поверхностей. Применяются как средство механизации трудоемкого труда при шабрении направляющих скольжения сверлильных станков в тяжелом машиностроении, контрольных притирочных плит и других работ.

Процесс шабрения состоит в следующем. Шабрению подвергают те места, где хорошо видны отпечатки краски. Этот процесс повторяют до тех пор, пока мелкие отпечатки краски будут равномерно распределены на обрабатываемой поверхности.

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация шабрения – один из путей повышения производительности труда.

Процесс шабрения заключается в постепенном снятии металла с окрашенных мест.

| Подготовка детали к опиливанию или нарезанию.| Шабер со вставной пластинкой из твердого сплава. |

Процесс шабрения предусматривает подгонку обрабатываемых поверхностей по контрольным плитам, линейкам или сопрягаемым плоскостям с помощью шаберов.

Разновидности устройств для шабрения

В настоящее время слесари применяют разные типы приспособлений для скобления, которые имеют массу отличий друг от друга. В зависимости от формы режущего элемента шаберы по металлу делятся на фасонные, трехгранные и плоские. Режущая часть фасонных пушеров, в отличие от элементов трехгранных и плоских приспособлений, повторяет форму обрабатываемой поверхности.

Трехгранным шабером зачастую обрабатывают вогнутые и цилиндрические участки поверхности, а плоский инструмент используется для отделки пазов и канавок. Специалисты могут пользоваться кольцевыми и дисковыми инструментами, которые позволяют обрабатывать круглые детали и широкие поверхности.

Трехгранным шабером зачастую обрабатывают вогнутые и цилиндрические участки поверхности, а плоский инструмент используется для отделки пазов и канавок. Специалисты могут пользоваться кольцевыми и дисковыми инструментами, которые позволяют обрабатывать круглые детали и широкие поверхности.

По конструкции шаберы классифицируются на двух- и односторонние, а также на разборные и цельные. Самыми долговечными считаются двухсторонние модели, которые оснащены не одной, а сразу двумя рабочими деталями.

Режущий элемент может иметь изогнутую или плоскую форму. Изогнутыми пушерами очень удобно обрабатывать детали с заостренными углами и мягкие металлические сплавы.

Еще несколько лет назад слесари пользовались лишь ручным инструментом, сейчас же производители выпускают устройства, оборудованные электрическим или пневматическим приводом. Управлять такими приспособлениями все равно нужно своими руками, однако они требуют меньше физических усилий, нежели при применении шаберов ручного типа.