Траворезка из триммера

Садовый шредер можно сделать, используя бензиновый либо электрический триммер. При этом инструмент будет работать в перевернутом положении. Для создания оборудования, предназначенного, чтобы измельчать траву и тонкие веточки, потребуется кроме мотокосы с режущими насадками еще следующие материалы:

- пластиковая либо металлическая емкость, имеющая объем минимум 50 литров;

- примерно 1 м.кв. стальной сетки с мелким размером ячеек;

- около 3 метров металлической трубки (алюминиевой или стальной) в половину дюйма диаметром;

- отрезок доски или влагостойкого ДСП, фанеры такой ширины, чтобы на нем поместился триммер;

- хомуты, которыми будет крепиться мотокоса к деревянной основе;

- саморезы, болты, гайки, шайбы;

- деревянные бруски (достаточно 5 на 5 см).

Чтобы собрать измельчительный механизм из триммера, потребуется воспользоваться такими инструментами и приспособлениями:

- отверткой либо шуруповертом с битами;

- электродрелью с набором сверл по дереву и металлу;

- электрическим лобзиком с пилками для резки металла или ручным его аналогом;

- молотком;

- рожковыми или торцовыми ключами;

- пробойником;

- наковальней либо ровной железной плитой.

Пробойник нужен, чтобы удобно было сверлить отверстия электродрелью. Данный инструмент наставляют в точку, где требуется просверлить металл. Затем по нему бьют молотком. Из полученного углубления сверло не соскальзывает в процессе просверливания металлической детали.

Набор пробойников отверстий

Подготовительные мероприятия

Траворезка из мотокосы изготавливается в ряд этапов. Первоначально подготавливают в емкость, где будет перемалываться трава с ветками:

- делают разметку на дне (по периметру) под четыре трапециевидных отверстия с закруглениями в углах;

- просверливают в каждом нарисованном сегменте отверстия сечением 1 см;

- в них вставляют пилку электролобзика и вырезают трапеции;

- обрабатывают срезы напильником или наждачной бумагой;

- по центру днища высверливают отверстие под вал измельчителя;

- из стальной сетки вырезают круг размерами по диаметру дна;

- с помощью небольших обрезков доски либо брусочков к емкости снизу закрепляют подготовленный сеточный фрагмент;

- из металлических трубок делают ножки под емкость, присоединяя их к баку с помощью болтов.

Деревянные куски фиксируют саморезами, закручивая их изнутри бака в металлические перемычки между вырезанными трапециями. Таким способом сетка надежно прикрепляется к дну емкости.

Ножки делают следующим способом:

- сгибают трубки в тисках или с помощью трубогиба в виде буквы «П»;

- концы будущих опор сплющивают молотком;

- в них просверливают по 2 отверстия с каждой стороны (6,5 или 8,5 мм сечением);

- прилаживают заготовки к нижней части емкости и отмечают точки болтовых соединений;

- сверлят по отметке отверстия;

- используя болты с шайбами и гайками, присоединяют к кожуху подножки.

После подготовки кожуха, чтобы уменьшить габариты создаваемого механизма, выполняют такие операции:

- разбирают триммер, отсоединяя мотор, штангу и режущую насадку друг от друга;

- отрезают от штанги с тросиком фрагмент длиной примерно 20-40 сантиметров;

- собирают мотокосу;

- проверяют работоспособность техники.

Сборка измельчителя

Если после сборки триммер работает хорошо, то из него создают имельчитель травы.

- К доске хомутами прикрепляют двигатель мотокосы.

- Фиксируют на деревянном основании штангу, используя для этого хомуты и ручку от мотокосы.

- Подсоединяют режущую насадку к концу штанги, предварительно вставленному в отверстие на дне кожуха.

- Запускают механизм и испытывают его в работе.

После проделанных действий получится агрегат, фотография которого представлена ниже.

Если используемый для сборки шредера триммер оснащен бензиновым двигателем, то мотор располагают на основе так, чтобы можно было удобно заливать топливо, заводить устройство и регулировать его работу (обороты).

Устройство измельчителя

Конструкция измельчителя состоит из нескольких основных элементов: двигателя, режущего механизма, загрузочной и накопительной емкости. Все элементы соединяются и устанавливаются на жесткую опору с учетом возможных вибраций при измельчении. Наибольшие различия в выборе компонентов проявляются при подборе двигателя и режущего механизма. Эти части влияют на работоспособность измельчителя, остальные – на удобство и безопасность.

Подручные материалы и инструменты, из которых будет собираться измельчитель:

- основные узлы: основание, соединения, корпус, емкости для загрузки и накопления;

- режущие механизмы: ножи, диски, пилы;

- двигатели: электрические, дизельные.

Основные узлы конструкции

Двигатель измельчителя и режущий механизм размещаются внутри листового корпуса – это необходимо для соблюдения безопасной эксплуатации устройства. То же самое относится к загрузочному каналу – его размер должен предотвращать свободный доступ оператора к режущим механизмам. Емкость для накопления обычно подбирается в зависимости от продукта измельчения: для опилок и мелкой щепы понадобится жесткий бак со сплошными стенками или плотный мешок.

Вся конструкция размещается на ножках с большой площадью расстановки для устойчивости. Размещение на ножках обеспечивает необходимую высоту для вертикальной загрузки измельчителя. При конструировании горизонтально ориентированного устройства высота размещения режущей части равна или чуть выше емкости для накопления, чтобы избежать засора.

Режущие механизмы

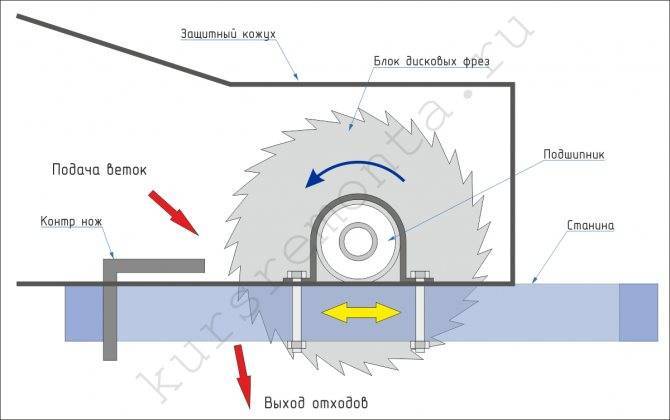

Самая сложная часть для сборки – двигатель и режущий механизм. Используются разные виды конструкции: приводная, одновальная, двухвальная, дисковая, фрезерная. От числа и типа ножей, а также мощности двигателя зависит производительность измельчителя. Ножи выбирают двух типов:

- фрезерные;

- дисковые.

Фрезерная конструкция заключается в размещении 2-6 ножей из углеродистой стали на вращающемся валу. Для повышения производительности и получения примерно одинаковых измельченных частиц используется связка из двух валов. На фрезерных устройствах обычно из веток получается щепа среднего или мелкого размера. Загрузка веток должна производиться под прямым углом, чтобы избежать застревания. Для избегания засоров необходимо исключить загрузку влажных веток и травы.

Если используется дисковый режущий механизм, то загрузка веток производится под углом. Дисковые пилы используются для получения мелких опилок, которые получаются при быстром вращении механизма. Диски сильнее затупляются, чем ножи, поэтому их необходимо затачивать по мере износа.

Двигатели

На производительность влияют две характеристики:

- число оборотов в минуту;

- мощность.

Обычно для измельчителей используются двигатели, способные обеспечивать 1500 оборотов в минуту. От мощности зависит величина прикладываемого усилия и способность измельчать ветки определенной толщины:

- до 1,5 кВт – ветки диаметром до 2 сантиметров;

- 3-4 кВт – 2-4 сантиметра;

- более 4 кВт – толстые ветки до 7-15 сантиметров.

Для дачных участков обычно достаточно максимальной мощности 4 кВт. Двигатель подойдет от любого устройства с такой мощностью: стиральной машины, газонокосилки, болгарки, мотоблока, триммера. Источники питания для двигателя: электричество или топливо. Электрические бывают с автономной работой от аккумуляторов, а также с подключением к сети. В топливных используется бензин или дизель.

Классификация

Дробилки классифицируются по технологии измельчения/дробления:

- Щековые. Состоят из подвижной и неподвижной щеки, расположенные друг к другу клинообразно, причем узкая часть клина должна соответствовать параметрам полуфабрикатов из дерева, которые планируется изготавливать. Подвижная щека давит на древесину, которая, засыпается сверху в дробилку приближая её к щеке, неподвижной в процессе работы. Под давлением древесина разрушается до такого же размера, как узкая часть щеки, после чего осыпается.

- Ударно-валковые. В таких машинах в приемное отделение, засыпается древесина, ударяется при работе об вращающиеся друг к другу валки, разрушается и высыпается из выходного отверстия.

- Конусные. Представляют собой стакан и движущийся конусообразный палец. Древесина засыпается в стакан, конусообразный палец входит в стакан ломает сырье, а при выходе разрушает его до нужных размеров и осыпает.

- Барабанные. Оборудование состоит из барабана куда поступает древесина. При включении оборудования сырье разрушается от удара друг об друга, когда барабан доводится до необходимой скорости.

- Роликовые. Состоят из ролика и чаши, ролик раскручивается, постепенно приближаясь к чаше, сырье измельчается, попадая между чашей и роликом.

- Молотковые. Состоят из, закрепленных на роторе молотках. Сверху засыпается сырье при вращении ротора разбивается на мелкие части молотками и осыпается.

Дробилку для дерева можно классифицировать по размерам измельчения древесины:

Технологическая щепа. Для технологической щепы существует государственный стандарт, который отражает требования к конечному результату, а именно размеры щепы, качество, массовую долю остатков в процентах на ситах с различным диаметром и поддоне.

Специальная стружка

Важное значение отводится параметрам настройки машины, ведь от этого зависит размер стружки, которая используется при изготовлении древесно-стружечных плит.

Древесная измельченная фракция. К ней относится древесная мука, древесная пыль и другая измельченная фракция из дерева, которые используются при производстве линолеума, линкруста, стекла и другой готовой продукции.

Как сделать дробилку для кедровых шишек

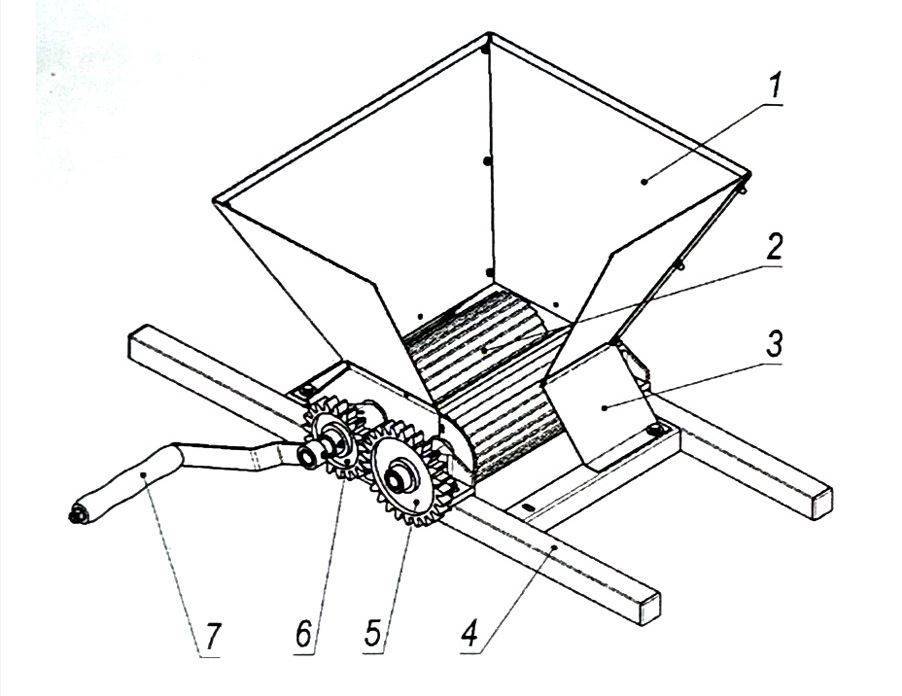

Изготовление машинки не вызывает особых сложностей и не требует больших затрат. Основу конструкции составляет бункер, стенки которого можно сделать из отрезков стального листа. Конструкция соединяется при помощи винтов М6 и специальных уголков. Стоит отметить, что сборка производится после монтажа барабана, для полуосей которого предварительно вырезаются пазы в стенках с радиусом около 25 мм. Рядом с пазами необходимо вварить болты, на которых фиксируются элементы подшипниковых узлов при помощи гаек.

Для барабана используется отрезок металлической трубы, на который прикручиваются штыри-шелушители. В качестве последних выступают стальные прутья с диаметром 5 мм.

Пошаговая инструкция и нюансы работ

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

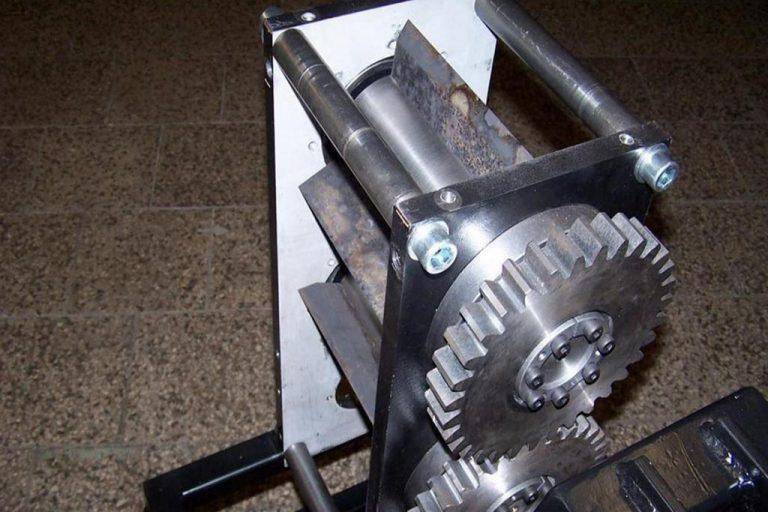

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

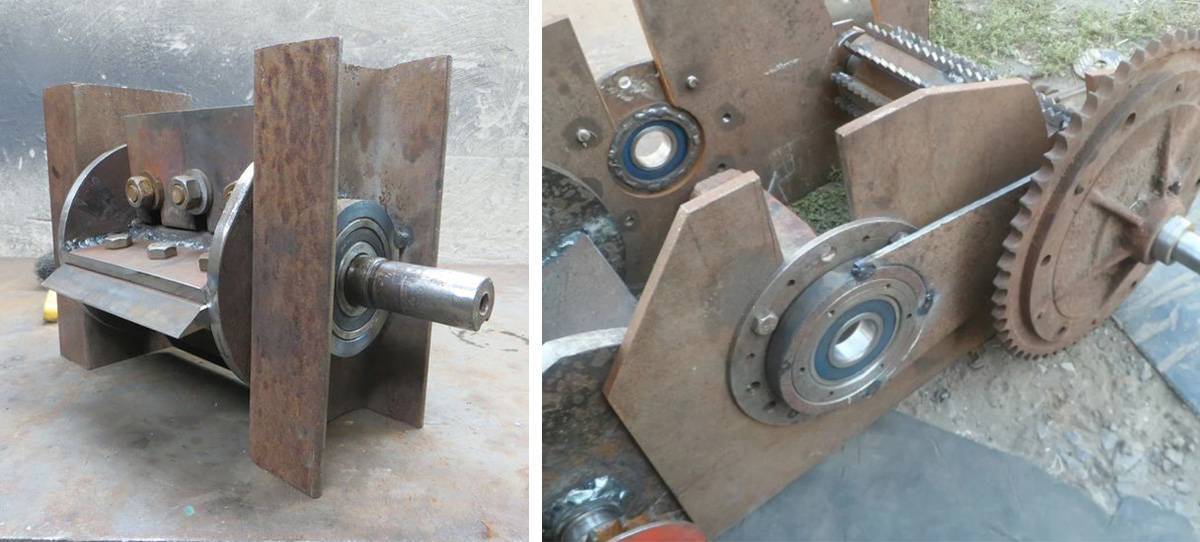

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Двухвалковый измельчитель, сделанный своими руками

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

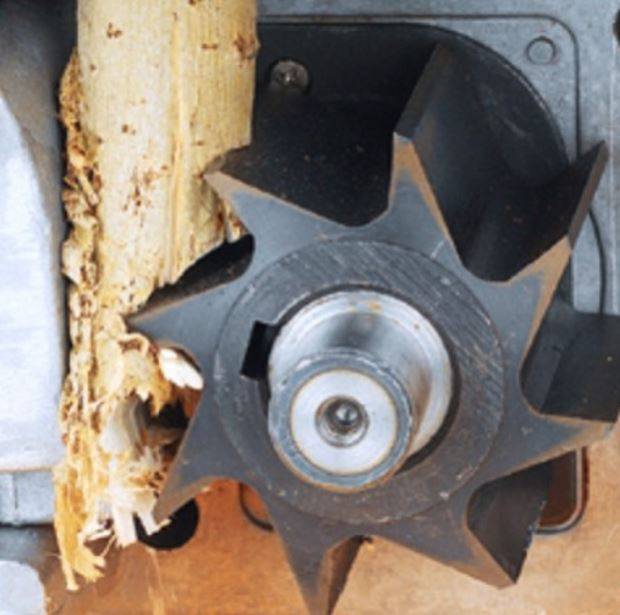

Создание измельчителя с наборным пакетом дисковых пил

Измельчительный механизм таких шредеров состоит из дисковых пил, которые поочередно с разделительными шайбами насаживаются на вал. На каждом диске имеется множество зубьев, которые способны справиться даже с твердой древесиной. Поэтому мягкую траву, ботву и листья он переработает в считаные минуты. Когда зубья пил затупятся, их можно легко заменить новыми.

Чертеж измельчителя с наборным пакетом дисковых пил

Вал для измельчителя можно выточить на токарном станке или использовать готовый от коробки передач старого автомобиля. Расстояние между соседними пилами должно быть около 10 мм. Если промежуток будет меньшим, это снизит рабочую область измельчителя. Если выполнить больший зазор, это будет способствовать застреванию мелких веток.

Лучше воспользоваться электродвигателем, который при работе практически бесшумный и не выделяет в атмосферу вредные вещества. Для дробления грубого материала можно использовать мотоблок, который обладает большой мощностью. Двигатель следует размещать на движимой опоре, чтобы была возможность регулировать натяжение привода.

Раму под шредер можно сварить с помощью швеллеров, уголков или профилированных труб из металла. К основанию конструкции можно приварить упорный брус из металлопрофиля, который станет опорой для стеблей и веток при дроблении

При создании постаментов для подшипников важно не сделать перекос. Оси двигателя и вала должны быть в параллельных плоскостях

Пакет из 15 наборных пил на шпильке М20

Особое внимание заслуживает конструкция бункера. Его можно выполнить из листового металла

Емкость должна получиться достаточно прочной, чтобы выдерживать воздействие разлетающихся щепок от ветвей. С помощью движимой опорной пластины в теле бункера можно создать возможность регулирования размеров щепы. Так, для удобрения подходит более мелкие фрагменты, а для растопки пригодна более крупная щепа.

Размер приемного раструба должен быть больше длины рук, чтобы защитить их от повреждения. Эта также способствует возможности направлять ветки в измельчитель под удобным углом.

Такой садовый измельчитель веток и травы своими руками способен справиться как с мягкими отходами, так и с твердой толстой древесиной. Однако главной его проблемой является засорение пространства между пилами, которое нуждается в регулярной чистке.

Варианты самостоятельного изготовления измельчителей

В условиях частной мастерской затруднительно изготовить шнековый или фрезерный вариант конструкции

Домашние умельцы обычно останавливают свое внимание на ножевых барабанах, одновальных или двухвальных, или на режущем элементе из дисков от циркулярной пилы

Шредер двухвального типа

С наиболее мощным устройством придется поработать. Валы, снабженные 1-3 закрепляемыми ножами, следует установить строго параллельно.

Двухвалковый измельчитель без кожуха и бункера

Мощный измельчитель будет нуждаться в периодическом уходе. Шестерни нужно будет смазывать солидолом или ЦИАТИМ, после работы очищать ножи и бункер от остатков дерева.

Шредер с одним режущим диском

Одновальный измельчитель намного проще в проектировании, изготовлении и сборке, но и мощность его будет существенно ниже.

Материал для ножей лучше выбрать среди высокопрочных инструментальных сплавов. Лучше повозиться один раз при заточке, чем потом раз в день перетачивать мягкую сталь.

Двигатель мощнее 3 киловатт можно крепить прямо к рабочему валу. Менее мощные лучше соединять с рабочим валом через шкив.

Шредер из дисковых пил от циркулярки

Это самый простой вариант устройства, но и самый маломощный. из сложных деталей потребуется изготовить (или подобрать готовый) только вал.

Режущие диски должны быть исправные, со всеми зубьями, без дефектов и трещин. Лучше не скупиться и приобрести новые.

При сборке рабочего органа нужно следить за двумя особенностями:

- зубы соседних дисков должны быть смещены по окружности друг относительно друга на полшага,

- шайбы толщиной 5-7 мм должны разделять соседние диски. Чем больше внешний диаметр этих шайб, тем легче будет очищать диски от щепок и опилок.

Дробилка для веток- надежный помощник садовода. Владея определенными навыками, измельчитель ветокможно изготовить своими руками, сэкономив немалые суммы. Наиболее популярными среди домашних мастеров являются более мощные одно- и двухвалковые ножевые шредеры, а также легкая конструкция из дисков от циркулярной пилы.

https://youtube.com/watch?v=57ngRpnNOeo

Как подобрать измельчитель

Чтобы осуществить корректный выбор измельчителя, необходимо определить следующие параметры:

мощность оборудования. Для семьи из 3 – 4 человек достаточно оборудования с мощностью 500 – 550 Вт. Кухонный измельчитель с данными параметрами успешно справится с переработкой основных видов пищевых отходов, кроме крупных костей и некоторых видов орехов. Для кафе и ресторанов целесообразнее приобретать более мощные устройства (от 1 300 Вт);

размеры оборудования. При покупке измельчителя с большим объемом рабочей камеры можно загрузить одновременно значительное количество мусора, но прибор с увеличенной камерой может не поместиться в пространстве под кухонной мойкой

Важно также подобрать установочные размеры, так как при их несовпадении придется производить переоборудование мойки и канализации;

Подбор измельчителя по размерам

уровень шума. Данный параметр имеет существенное значение при использовании диспоузера в бытовых условиях. Узнать данные об уровне шума можно из технического паспорта кухонного оборудования;

защита от перегрузок и попадания иного мусора

Данная опция является достаточно важной и влияет на срок использования оборудования, так как способна предупредить множество различных поломок;

наличие дополнительных опций. Целесообразнее приобретать прибор с несколькими режимами работы и возможностью реверсивного вращения.. Наиболее популярными производителями диспоузеров являются компании BoneCrusher, Bosch-Siemens и InSinkErator

Наиболее популярными производителями диспоузеров являются компании BoneCrusher, Bosch-Siemens и InSinkErator.

Плюсы и минусы

Шредеры с электроприводом удобны в обращении, просты в обслуживании и имеют следующие достоинства по сравнению с бензиновыми:

- нулевой уровень загрязнения окружающей среды,

- низкая шумность и виброактивность,

- небольшой вес, бытовые модели легко перемещать по саду,

- доступная цена,

- удобное управление и запуск, мгновенная остановка.

Имеются у них и недостатки:

- ограниченная мощность и, следовательно, производительность,

- необходимость в проводах,

- чувствительность к стабильности электроснабжения.

Изготовленный самостоятельно дробитель справляется с крупными ветками и менее чувствителен к качеству сырья. Если подобрать достаточно мощный двигатель, он будет перемалывать ветки до 80 мм толщиной.

Вторым важным преимуществом самодельной конструкции будет ее низкая стоимость.

Дешевле обойдется и ремонт, и замена изношенных узлов.

Распространенные варианты простейших измельчителей для веток своими руками

Теперь стоит рассмотреть, как сделать дробилку из уже готового оборудования. В качестве «полуфабрикатов» подойдут электроинструменты и бытовая техника.

Инструкция по изготовлению садового измельчителя из болгарки своими руками

Своими руками из болгарки можно сделать неплохой веткоизмельчитель. Хоть эффективность и не высока, зато траться почти не придется.

Понадобится какая-нибудь емкость. Например, ведро (подойдет даже пластиковое), кега от пива, глубокий тазик. По центру делается отверстие, равняющееся диаметру шпинделя болгарки. Что касается УШМ, то она должна быть от 2,5 до 3 киловатт. Диаметр диска не менее 180 и чем больше – тем лучше.

Ведро надевается на шпиндель, а за ним и нож. Неплохой нож — это косильный резак. С ним могут быть проблемы, так как шпиндель болгарки М14, а посадка должна быть тугой. Гайку обязательно затягивать ключиком, а не руками.

Такие садовые измельчители больше подходят для травы или сена. На выходе получается густая, травянистая масса, которая хороша для удобрений.

Как из стиральной машинки сделать садовый шредер для веток

Если на даче завалялась стиральная машина активаторного типа – то она отлично подойдет, как донор для веткоизмельчителя.

Для начала понадобится извлечь сам активатор. Он не понадобится. Но на имеющийся вал можно поставить нож. Придется его сделать собственноручно или найти подходящий косильный резак. По сути принцип работы будет схож кофемолкой.

Чтобы своими руками из стиральной машины не доставать отходы, можно сделать канал для слива. Для этого в боковине понадобится прорезать отверстие. Чтобы ошметки не летели по всему участку, установите защитный кожух. Система надежная и была испробована уже многими дачниками, так как активаторные стиралки мало подходят для современной одежды. Слишком сильно они ее мнут и портят.

Как сделать садовый измельчитель из обыкновенной дрели

Своими руками садовые измельчители часто делают из дрели. Это неплохой вариант, при этом инструмент не страдает. Его всегда можно демонтировать и пользоваться по назначению. Причем у дрели есть преимущество, по сравнению с болгаркой — регулятор оборотов. Он есть даже на эконом-моделях, поэтому разлетающиеся ошметки не страшны.

Но есть и минус – редуктор дрели не предусмотрен для таких нагрузок, в отличие от болгарки. Поэтому делать своими руками измельчитель древесины из дрели только на свой «страх и риск». Подойдет старый, полурабочий инструмент.

Понадобится стойка. Обычно используют деревянную табуретку с просверленным отверстием по середине. Поверх устанавливается ведро с аналогичным отверстием по середине. Чтобы оно не «ездило», лучше прикрутить шурупами. В отверстие продевается болт и на нем 2 гайками — несколькими шайбами фиксируется нож, как здесь. Осталось подключить дрель к болту и запустить.

Впрочем, садовый измельчитель можно сделать своими руками и без фиксирования на табурете. Вот такое приспособление делается за пять минут. В деревянной болванке нужно сделать отверстие и протянуть шпильку. С обоих сторон она фиксируется гайками. Осталось только сделать рубящие кромки из саморезов и можно опускать дробилку в ведро.

Инструкция по самостоятельному изготовлению измельчителя веток из бензинового двигателя

Из мотоблока своими руками вполне возможно сделать веткоизмельчитель. Производительность будет высокой – даже выше, чем у полноценного станка.

Стоит помнить, что двигатель для мотоблока работает от бензина, поэтому мобильность веткоизмельчителя отличная. Его можно вывозить даже в поле. Чтобы установить на мотоблок насадку-измельчитель, понадобится болгарка, сварка и дрель.

О том, как сделать приспособление для мотоблока, можно посмотреть в видео.

Схемы и чертежи

Перед поиском комплектующих и их сборкой необходимо составить схему или чертеж измельчителя. Это нужно, чтобы избежать ошибок при сборке и работе измельчителя, иначе неправильная эксплуатация приведет к травмам оператора. При составлении схемы или чертежа учитываются все этапы измельчения:

- Загрузка устройства.

- Перемалывание веток.

- Накопление измельченных частиц, а также их изъятие.

Не обязательно оформлять чертеж по стандартам ЕСКД, достаточно правильно отметить расположение элементов и их размеры. По схеме составляется список необходимых комплектующих, а также порядок сборки измельчителя.

Кроме самостоятельного составления чертежа, можно воспользоваться готовым из интернета. Преимущество будет в том, что все нюансы уже продуманы и отражены в схеме. Недостаток заключается в том, что чертеж подготовлен для других параметров: производительности, вида веток. Кроме этого, в готовых чертежах могут оказаться элементы, которых нет под рукой – это удорожит проект.

Нюансы эксплуатации самодельной техники

Любая самоделка не всегда снабжена всеми приспособлениями согласно требованиям безопасности. При эксплуатации для того, чтобы избежать несчастных случаев необходимо соблюдать следующие правила:

- Приступая к работе, следует использовать плотно облегающие перчатки, очки и головной убор; категорически запрещается проталкивать ветки и мусор руками, для этого можно применять следующую партию ботвы.

- Диаметр материала для измельчения не должен превышать допустимый согласно мощности двигателя; не допускается попадание твердых материалов в бункер с режущими лезвиями, они могут повредить ножи и вывести из строя двигатель.

- При застревании веток в барабане, установку полностью обесточивают, лишь после удаляют застрявшие куски.

- Питающие провода прокладывают в местах, где не будут лежать ветки, и падать щепа.

Правильное и долгосрочное использование измельчителя веток изготовленного своими руками возможно не только при соблюдении условий эксплуатации, но и при соответственном хранении. После измельчения ножи очищают, а само устройство убирают в сарай, либо под навес, при необходимости подтачивают ножи. Соорудить дробилку для веток своими руками может практически каждый, главное иметь двигатель и необходимые металлические заготовки.