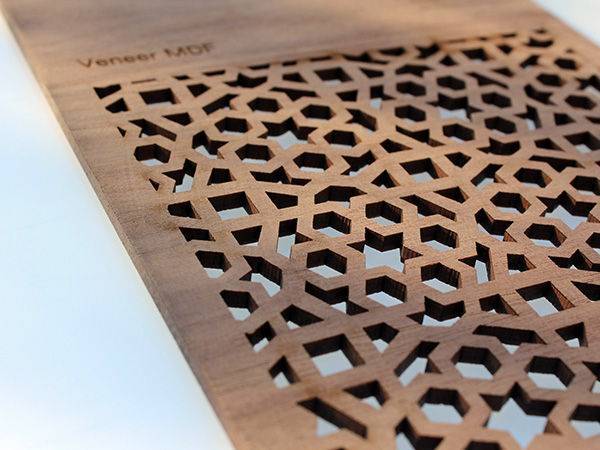

Мы предлагаем

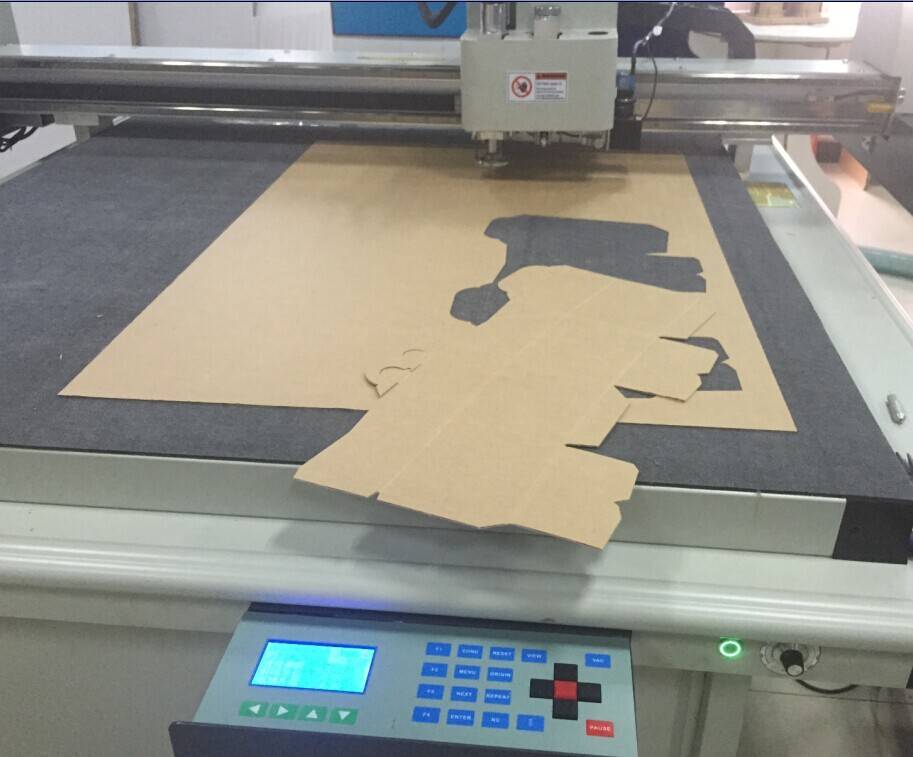

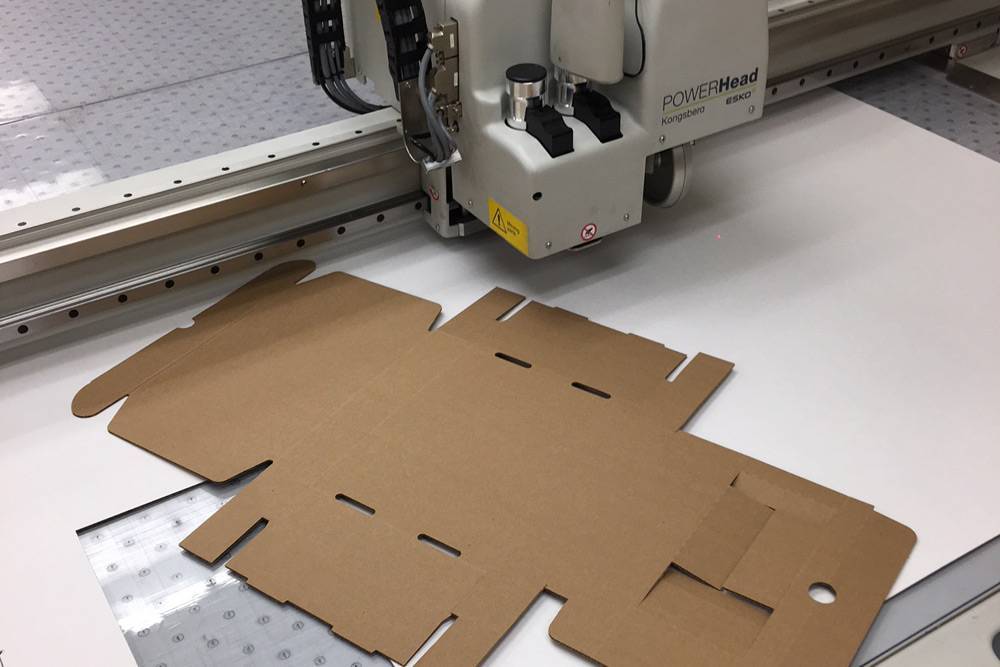

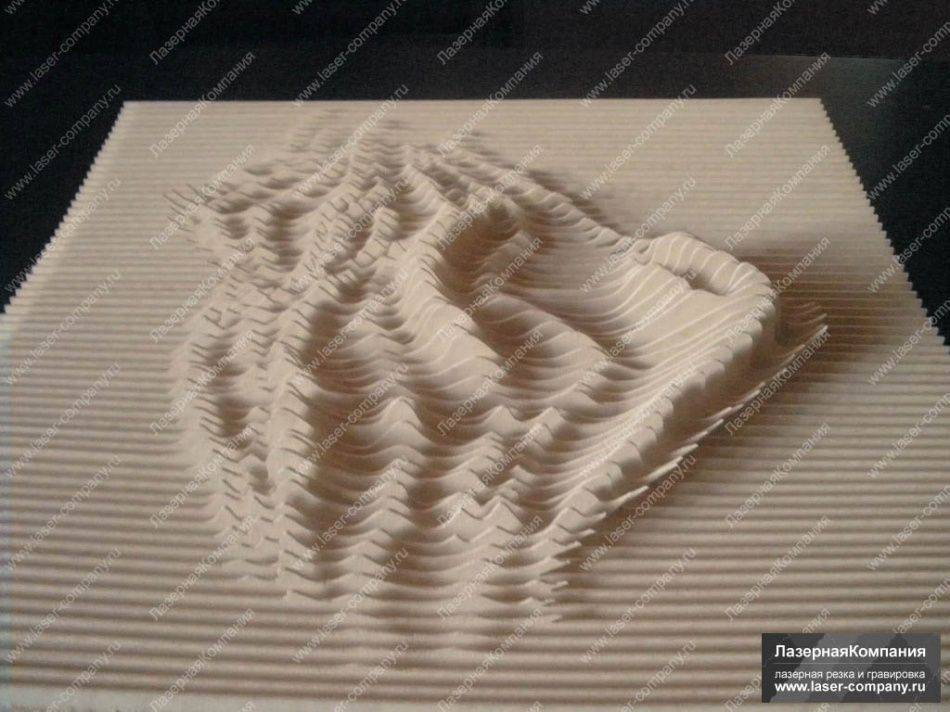

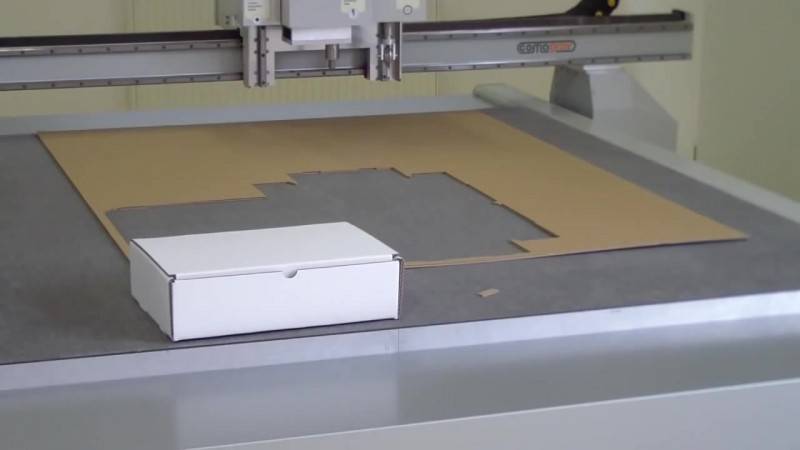

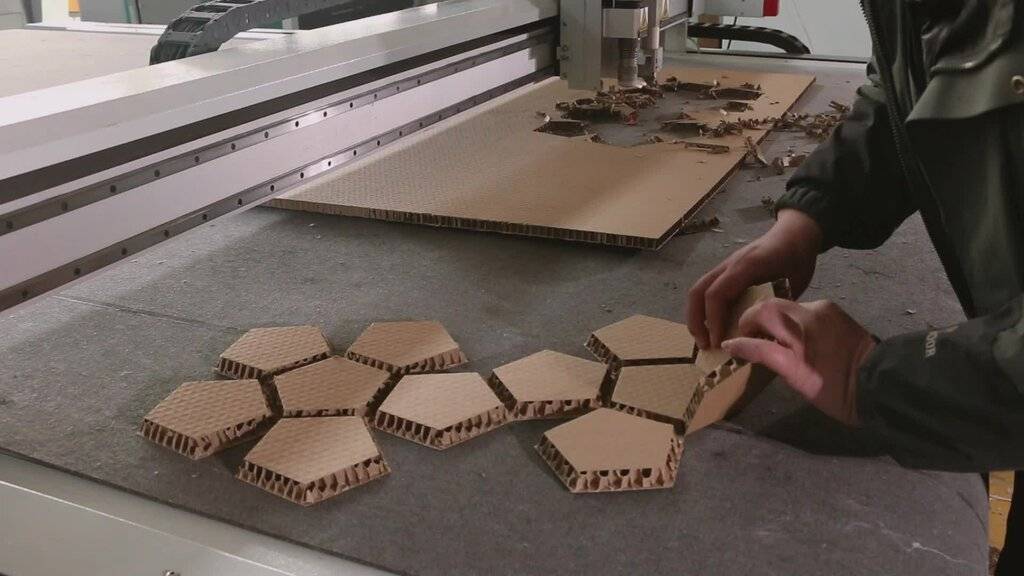

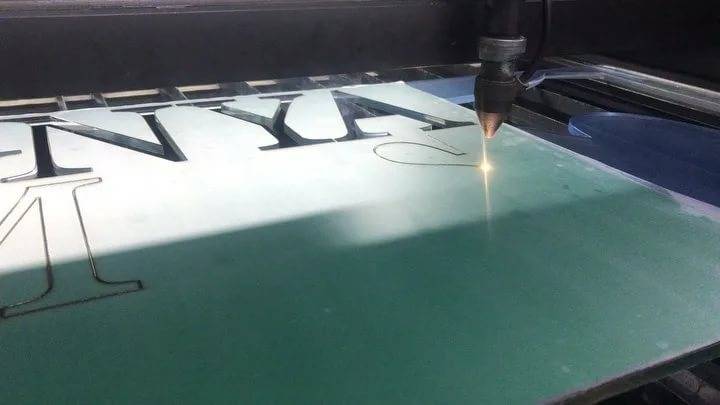

Резку гофрокартона. Сам процесс представляет собой вырезание на материале рисунка по контуру, используя лазерный луч. С помощью этой технологии можно раскроить материал за пару минут, при этом будет минимальное количество отходов и высокая точность.

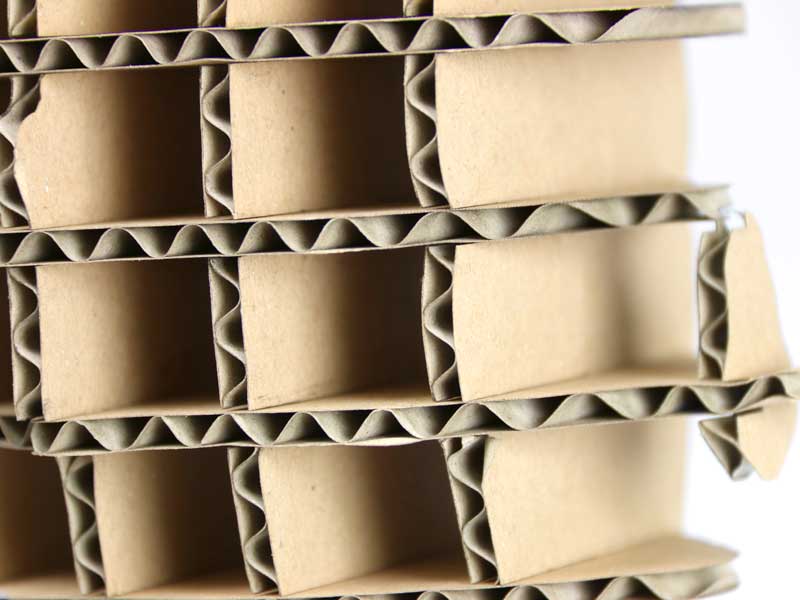

Гофрокартон – одновременно прочный и мягкий упаковочный материал, необходимый практически во всех сегментах бизнеса. В различных типах гофролиста от двух до семи чередующихся слоев плоского и гофрированного картона, который применяют как для перекладки хрупких изделий, так и при изготовлении крупногабаритной тары массивной продукции.

Основные направления, помимо тарного производства, где необходима лазерная резка гофрокартона:

- элементы выставочных стендов и рекламные стойки;

- ростовые фигуры;

- театральные декорации;

- дизайнерская и штучная упаковка косметики, дорогих вин, конфет, ювелирных изделий.

В большинстве таких случаев задействуют материал с внешним слоем белого цвета и технологию фигурной резки.

Технология лазерной резки гофрокартона в полной мере соответствует этим ожиданиям и обладает рядом преимуществ перед традиционными способами:

- высокая точность (до 1 микрона), необходимая при изготовлении малоформатных коробочек с «замком»;

- использование при работе с гофрокартоном цифровых чертежей вместо шаблонов;

- качественный контур любой сложности в дизайнерской упаковке;

- раскрой заготовок максимальным размером 1180 х 880 с минимумов отходов;

- возможность изготовление миниатюрных единичных коробок при бесконтактной обработке лазером;

- функции пунктирной перфорации линий сгиба и резки сквозных отверстий в многослойном материале.

Заказ услуги под ключ компания «Вираж» укомплектовывает скидкой в размере 15% от прайса.

4 Лазерные установки для резки металла – принцип действия

Твердотельные лазерные установки для резки металла конструктивно более просты и, в тоже время, менее мощные, чем газовые. Величина этой характеристики для них составляет в среднем 1–6 кВт. Сердце излучателя твердотельного лазера – стержень (активный элемент) из алюмоиттриевого граната, рубина или неодимового стекла. Стержень непрерывно подвергается накачке (возбуждению) световым потоком от специальных мощных ламп. Система отражателей фокусирует лазерное излучение, резонатор его усиливает, луч передается через систему призм к головке, где происходит его окончательное формирование и подача на заготовку. Управление всеми узлами оборудования происходит автоматически по заложенным в память станка программам.

Лазерная головка для резки металла, куда передается луч, обеспечивает его оптимальную стабильность при раскрое и резке, а также неизменность необходимого фокусного расстояния (даже при неровной поверхности металла). Заменой линзы головки можно менять толщину обрабатываемого материала (не на всех установках). Головка оснащена концентрическим соплом, через которое под давлением подается газ, выдувающий расплавленный материал из разреза и одновременно защищающий от продуктов обработки линзу. В области резки может быть предусмотрено дымоулавливание.

В случае обдува азотом луч расплавляет, а струя газа удаляет расплавленный металл из разреза. Азот используют, когда нежелательно окисление разрезаемого материала. Например, если подавать кислород при обработке нержавеющей стали, то ее сопротивляемость коррозии существенно понизится (для обработки нержавейки пригоден только чистейший азот). Резка алюминиевых деталей в кислороде сопровождается образованием неровных, с заусенцами срезов. При обработке в азоте материал только плавится, но не испаряется и не горит. Температура резки ниже, чем с кислородом, но и меньше скорость работы. Focus луча обычно должен находиться у противоположной от источника излучения стороны листа.

При использовании кислорода температура резки выше, чем с другими газами. Как следствие, увеличивается скорость обработки и возможная толщина листа металла, который при некоторых условиях частично испаряется. Все это является следствием того, что кислород, попадая на поверхность раскаленного лазерным лучом металла, вступает с последним в реакцию окисления, которая сопровождается выделением тепла. Скорость резки тем выше, чем чище кислород. Для лазерной резки могут использоваться и другие газы – выбор зависит от вида и толщины металла, предполагаемой последующей обработки.

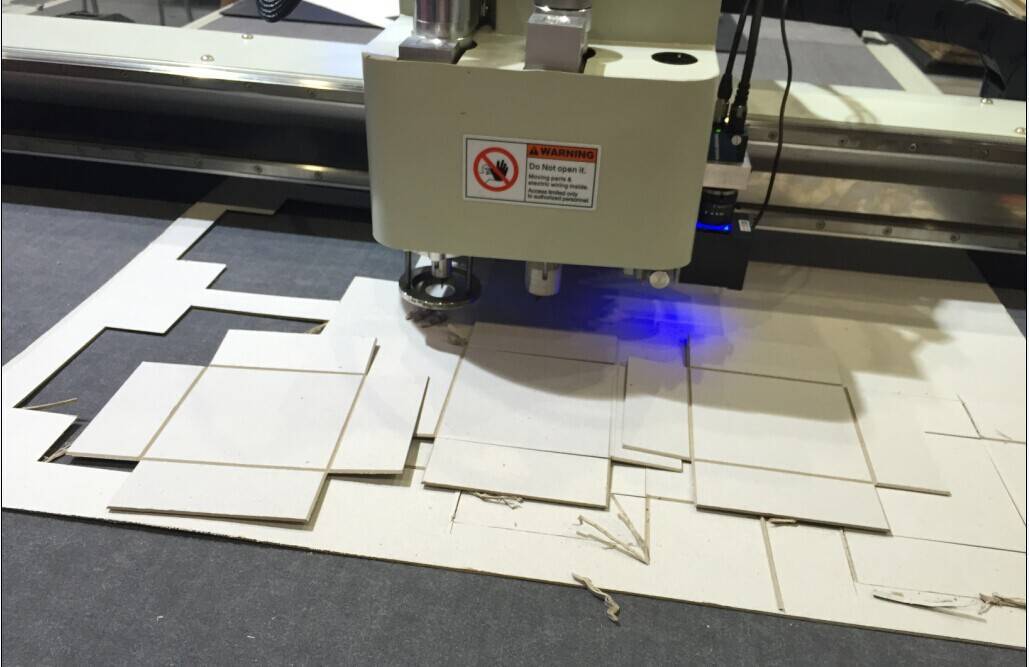

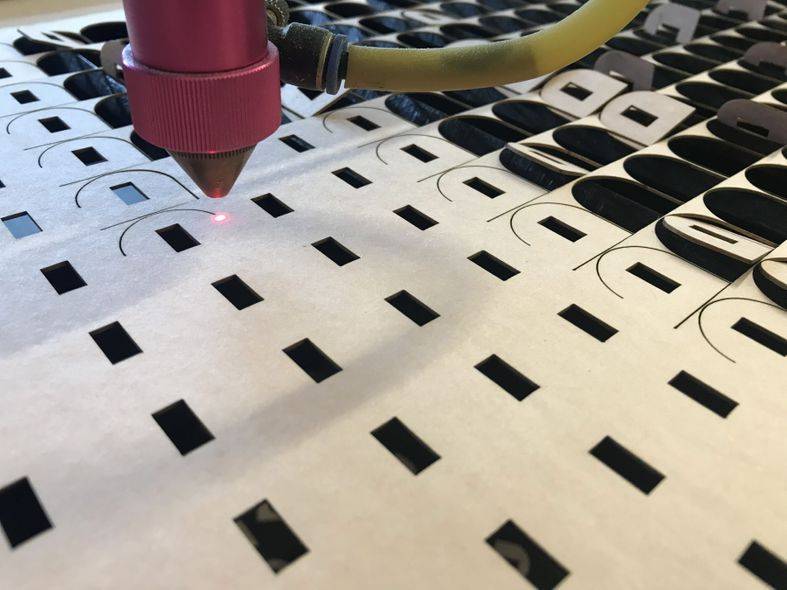

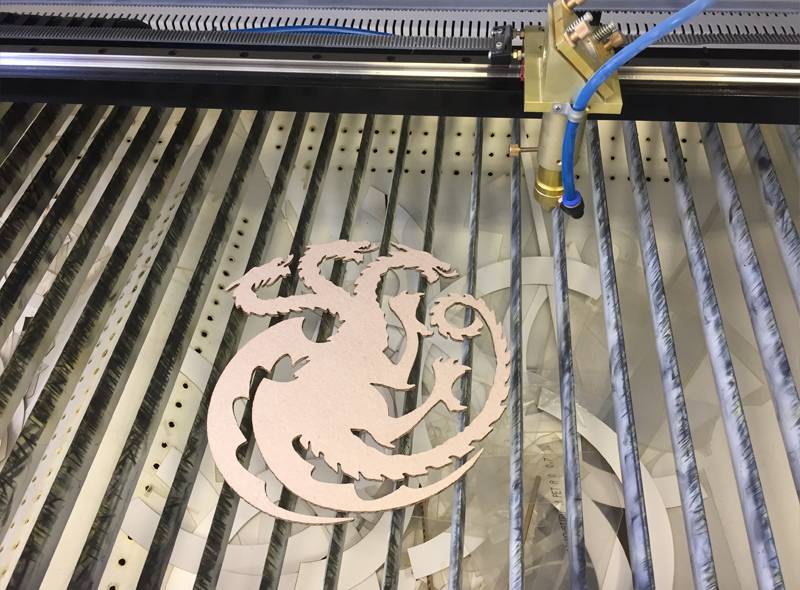

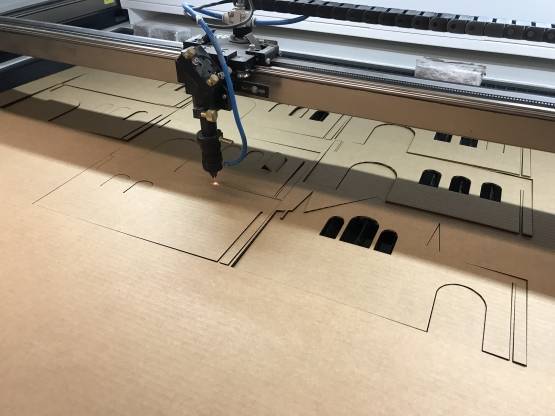

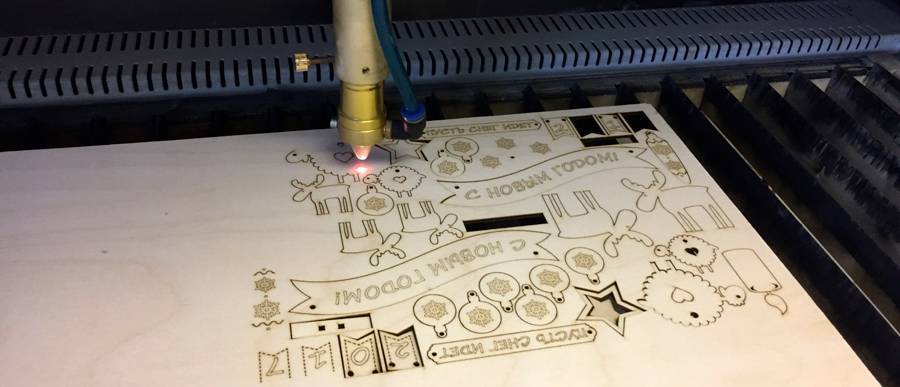

Процесс лазерной резки бумаги и картона в «Laser365»

Обработка бумажных материалов в нашей мастерской состоит из трех производственных этапов: 1. Разработка прототипа. Вы самостоятельно или с нашей помощью создаете шаблон будущего изделия в одной из компьютерных программ – CorelDraw, AutoCAD, FreeHand, Adobe Illustrator, Compas. 2. Выбор материала для заготовки. В зависимости от поставленной задачи Вы подбираете вид материала (бумагу, картон, гофрокартон) для раскроя на лазерном станке. 3. Резка исходного материала. Тонкий луч лазера, сфокусировавшись в одной точке, быстро и филигранно делает контурную резку бумаги с минимальным количеством отходов согласно заданному макету.

Нюансы лазерной резки бумаги и картона

При обработке бумаги и картона есть одна особенность, которую нужно учитывать при заказе раскроя. В зависимости от исходного материала (толщины, типа и фактуры), лазерный луч, раскраивая заготовку, может оставлять после себя желтоватую линию реза. Поэтому для того, чтобы избежать непредвиденных ситуаций мы рекомендуем для начала сделать пробный рез материала. Данная услуга предоставляется в нашей мастерской «Laser365» бесплатно.

Воспользоваться услугой профессиональной лазерной резки бумаги и картона в Москве (в пределах МКАД) Вы можете в нашей компании «Laser365». Мы осуществляем художественную обработку всех категорий бумажных материалов без выходных, 7 дней в неделю. Для получения более подробной информации о специфике фигурной резки бумаги (картона, гофрокартона), а также о других интересующих Вас деталях свяжитесь с нами по телефону (посмотреть) или закажите «бесплатный звонок».

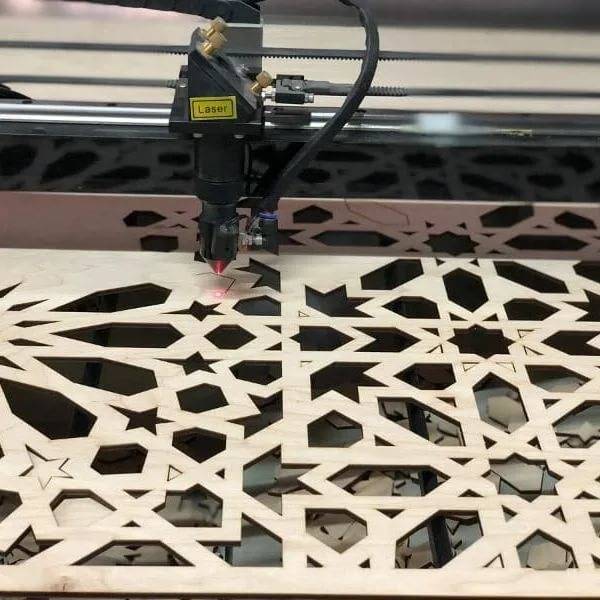

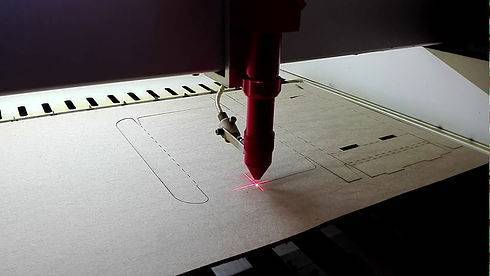

Лазерная резка картона применяется в легкой промышленности, рекламной и дизайнерской деятельности. Резку картона посредством лазерного луча осуществляют бесконтактно и по заданной заранее программе.

Гарантия • Цена до оказания услуги • Организация доставки • Крупный станковый парк • Специальные условия для крупного опта

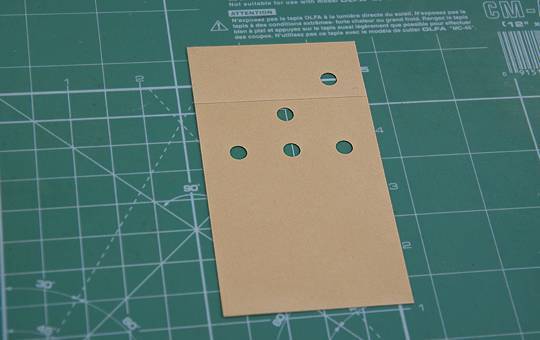

Требования к заготовкам и макетам для лазерной резки бумаги, картона и гофрокартона

Чтобы конечный результат полностью соответствовал всем Вашим пожеланиям, мы предъявляем ряд требований к материалам и прототипу будущего изделия.

Требования к материалам для автоматической резки бумаги

- Толщина исходного материала – до 600 г/м².

- Бумага или картон должны быть ровными, без дефектов. Сложенные пополам или скрученные в трубочку листы мы не принимаем для раскроя!

- Максимальный размер листов не должен превышать размеры рабочей зоны оборудования для резки бумаги (рабочие поля наших станков составляют 1300х900х300 мм и 1200×900х300 мм).

- Техполя заготовки – не менее 1 см от внешнего края обрабатываемого изображения, иначе она частично окажется вне рабочей зоны лазера.

Требования к исходным файлам (шаблону)

Файлы для фигурной резки гофрокартона и бумаги лазером принимаем только в формате чертежей или векторов (без сжатия) – AutoCAD, CorelDraw, FreeHand, Adobe Illustrator, Compas с указанием масштаба. Кроме того, к исходнику необходимо приложить черно-белый или цветной оригинал-макет изделия в формате А4, а также комментарии с описанием заготовки (материала, размеров, толщины), указанием стороны реза (при необходимости) и подробной информацией о готовом изделии (количество единиц, размер).

Макеты, созданные в полном соответствии с требованиями, ускорят выполнение заказа и снизят стоимость работы лазерной резки. Если по каким-либо причинам Вы не можете предоставить готовый чертеж, специалисты нашей компании с удовольствием возьмут разработку прототипа на себя. Стоимость этой услуги – от 1000 руб.

Требования к векторным файлам (CorelDraw):

- файлы принимаются в версии до CorelDRAW 14;

- чертеж должен быть выполнен в масштабе 1:1, без размерных и осевых линий;

- объекты на макете должны быть изображены в виде тонких линий без применения заливки;

- текст и символы файла обязательно нужно преобразовать в кривые;

- допустимая толщина кривых – «0» или сверхтонкая «Hairline»;

- запрещается формировать изображения толщиной кривых, необходимо превращать толщину в объект с помощью команды «Outline to Object» в меню «Arrange»;

- пересечение, а также наложение слоев в изображении недопустимо.

Требования к чертежным файлам AutoCAD:

- макеты принимаются в версии до AutoCad 2010;

- файл может содержать только полилинии, дуги и отрезки;

- все кривые объекта должны быть сделаны в виде замкнутых полилиний;

- чертеж не должен содержать размерных или осевых линий;

- линии реза необходимо преобразовывать в разомкнутые полилинии;

- масштаб 1:1;

- толщина примитивов – «0».

Мы не принимаем изображения в растровом формате (графические элементы bmp, jpeg), поскольку при увеличении графика теряет четкость и качество. Услуга резки бумаги в «Laser365» предоставляется только если все объекты макета преобразованы в кривые.

8 Вт ультрамощный лазер для резки

8 Вт диодный лазер с короткофокусной линзой G-2 подходит для резки 4–5 мм фанеры и режет до 8 мм акрила с обычной длиннофокусной линзой.

В действительности мощность 8 Вт уже достаточна для того, чтобы прорезать с одного прохода 4 мм фанеры.

А также с 3-х проходов прорезать 8 мм чёрный акрил:

Таким образом, диодными лазерами можно спокойно резать фанеру, акрил, дерево до 5 мм.

Конечно, можно резать и большую толщину материалов. Например, 8 Вт мы максимум прорезали 10 мм фанеры, но в этом случае уже довольно сильно падает скорость и качество. Края получаются не вполне чистыми и местами могут наблюдаться следы горения.

Фактически управлять можно 3 параметрами:

- мощность лазера;

- скорость;

- количество проходов.

Чем больше скорость, тем более качественные края и более аккуратная резка. Может быть много проходов на большой скорости, однако иногда бывает, что из-за этого резка не происходит. Тогда приходится выбирать между качеством или скоростью. В большинстве случаев необходимо опытным путём подбирать оптимальные параметры.

Лазерная резка пенокартона: преимущества

Лазерная резка пенокартона – одна из наиболее популярных и перспективных методик получения готовых изделий из этого материала или заготовок для дальнейших работ. Объясняется это бесконтактным способом обработки, так как высокая неоднородность композита представляется проблемой для механической резки. Все дело в том, что при контакте с картоном (верхним слоем композита) фреза далеко не всегда способна сделать это без «лохмотьев». Особенно они заметны на нижнем картонном слое. А понижать скорость не представляется возможным, чтобы она не увязла в среднем полимерном слое листа. Таким образом, механическая резка вызывает дефекты неоднородного конечного изделия и приводит к увеличению толщины реза.

Лазерная резка пенокартона как бесконтактная технология раскроя (гравировка этого композита не применяется) эффективно устраняет недостатки, характерные механическим способам обработки.

5.6 Вт лазер с короткофокусной линзой

5.6 Вт лазер уже существенно лучше подходит для резки, но здесь мы предлагаем установить короткофокусную линзу G-2.

Из школьного курса помним, что мощность лазера падает пропорционально квадрату расстояния. Чем хороша и удобна короткофокусная линза G-2, так это тем, что её можно поставить вместо обычной и не нужно делать никаких изменений. Короткофокусная линза G-2 имеет фокусное расстояние примерно 4 мм, фактически это почти вплотную к предмету.

5.6 Вт режет прекрасно фанеру толщиной 2, 3, 4, 5 мм.

Параметры лазерной резки 5.6 Вт лазером Endurance:

- Фанера 2 мм — скорость 300, 2–3 прохода;

- Фанера 3 мм — скорость 250, 3–4 прохода;

- Фанера 4 мм — скорость 200, 8 проходов;

- Фанера 5 мм — скорость 100, 8–10 проходов.

Если брать обычную линзу, то иногда получается, что даже при 100 проходах и скорости 300 4-миллиметровая фанера не прорезается. Поэтому для резки мы советуем использовать только короткофокусные линзы. Однако, можно осуществлять резку если установить лазер на 3D принтер.

https://youtube.com/watch?v=JqY9hWLQaVg

3 Как устроено оборудование для лазерной резки металла?

Оборудование для лазерной резки металла, как правило, состоит из ниже перечисленных основных узлов:

- излучателя;

- системы транспортировки и формирования излучения;

- системы формирования газа и его транспортировки;

- координатного устройства;

- системы автоматизированного управления (САУ).

Излучатель генерирует лазерный пучок с требуемыми для резки, оптическими, мощностными и пространственно-временными характеристиками. Он состоит из:

- системы накачки;

- активного элемента;

- резонатора;

- устройства модуляции лазерного излучения (при необходимости).

- юстировочный лазер;

- оптические объективы (трансформаторы);

- оптический затвор;

- устройство изменения плоскости поляризации;

- поворотные зеркала;

- система фокусировки;

- система стабилизации фокальной плоскости и величины зазора до детали.

Система формирования газа и его транспортировки подготавливает состав требуемых параметров и подает его через сопло в зону реза. Координатное устройство обеспечивает относительное перемещение детали и лазерного луча в пространстве. Включает в себя привод, двигатели, исполнительные механизмы. САУ предназначена для управления и контроля параметрами лазера, формирования и передачи команд на предусмотренные исполнительные модули систем формирования и транспортировки излучения и газа, а также координатного устройства. САУ состоит из:

- датчиков параметров функционирования лазера (давления, состава рабочей смеси, температуры и других);

- датчиков рабочих параметров излучения (стабильности оси направленности, расходимости, мощности и других);

- систем управления затвором и адаптивной оптикой;

- системы управления работой координатного устройства.

Полезные рекомендации

При обустройстве своей домашней мастерской станком для лазерной резки фанеры предусмотрите хороший компрессор для стабильного обдува (не менее 1,5-2 атмосфер). Наличие мощного компрессора позволяет получить более чистый торец при резе. А вот для гравировальных работ требуется наоборот, меньший уровень давления воздуха.

Мнение эксперта

Торсунов Павел Максимович

Компрессор особенно необходим при работе с материалом толщиной слоя от 3-4 мм.

Учитывайте мощность лазерной трубки. Чем выше эти показатели, тем толще листы можно разрезать. В среднем на каждые 10 кВт заявленной мощности лазера прорезаются 1 мм фанерного листа. Например, при силе трубки в 50 Вт можно резать листы толщиной в 5 мм. Но учитывайте, что для более продолжительного срока работы трубки, рекомендовано использовать не более 80% мощности. Что означает, что при работе станка с мощностью лазера в 50 кВт можно прорезать до 4 мм толщины материала.

Чтобы избежать обугливания краев, предусматривайте соотношение мощности и скорости на оптимальном уровне.

Учитывайте, что на пласте фанеры встречаются сучки и эти участки не смогут прорезаться полностью при выставленных штатных параметрах.

Учитывайте, что на пласте фанеры встречаются сучки и эти участки не смогут прорезаться полностью при выставленных штатных параметрах.

Большое внимание уделяется и качеству самого обрабатываемого материала:

- чем выше будет качество фанерных листов, тем чище получится итоговая работа, а процесс резки легче и комфортнее;

- при проведении гравировальных работ дополнительно прижимайте листы магнитами (для этих целей лучше использовать металлический стол);

- чтобы снизить нагрузку на устройство, если это допустимо, то крупные листы лучше заранее разрезать на более мелкие заготовки.

Современные станки для лазерной резки фанеры просты и удобны при эксплуатации. Они обеспечивают точную и оперативную работу с минимальным количеством получаемого отхода и быстро окупаются. Все модели имеют доступную для изучения и понимания инструкцию. А знание основных нюансов выбора устройства позволит сделать это безошибочно.

Рейтинг ТОП-6 и обзор лучших моделей стационарных лобзиков: как выбрать оптимальный, преимущества и недостатки, их классификация, советы по правильному подбору пилки

Как выбрать лучший Фуговально-рейсмусовый станок: что это такое, конструкция, классификация, разновидности, обзор 7 популярных моделей, их плюсы и минусы

Как выбрать поворотное стусло с ножовкой: на что обратить внимание перед покупкой, важные характеристики, обзор 5 лучших комплектов, их преимущества и недостатки, особенности конструкции и правила использования

Как выбрать лучший аккумуляторный лобзик: особенности устройства инструмента с АКБ, какие характеристики важны, обзор 7 популярных моделей, их плюсы и минусы

Основные нюансы лазерной резки

Сделать это можно, когда вы выставляете слабое свечение в программе и глядя через очки на точку меняете фокусное расстояние с помощью линзы. Мы рекомендуем фокусировать на чёрную металлическую поверхность. В этом случае заметить, когда точка оказалась самой маленькой, довольно легко

Но обращаем внимание, что делать это нужно строго в защитных очках

В целом, можно уверенно констатировать, что:

- лазеры мощностью 3.5 Вт подходят для резки 1–2 мм фанеры, акрила.

- лазеры мощностью 5.6 Вт подходят для резки 2–3 мм фанеры, акрила.

- лазеры мощностью 8 Вт подходят для резки 3–5 мм фанеры, акрила.

Здравствуйте. Прочитал темы на счёт резки фанеры, гравировки. У кого-то удачный опыт с лазерами на 5,5Вт, а у кого-то неудачно с 10Вт.

Почитал на счёт лазерных ламп СО2, что они со временем могут выйти из строя, их систему фокусировки.

И подумал, может всё-таки собрать лазерный резак (для своих нужд, то есть производительности большой не планирую) на диодном лазере. Максимум хочется, чтобы резало 6 мм фанеру.

Стоит покупать с запасом (ну может ещё для гравировки металла) лазер? Типа такого на 15Вт:

Что если для изменения фокальной плоскости использовать ось Z? И если будет механическая настройка фокусировки, можно ли будет делать объёмную гравировку:

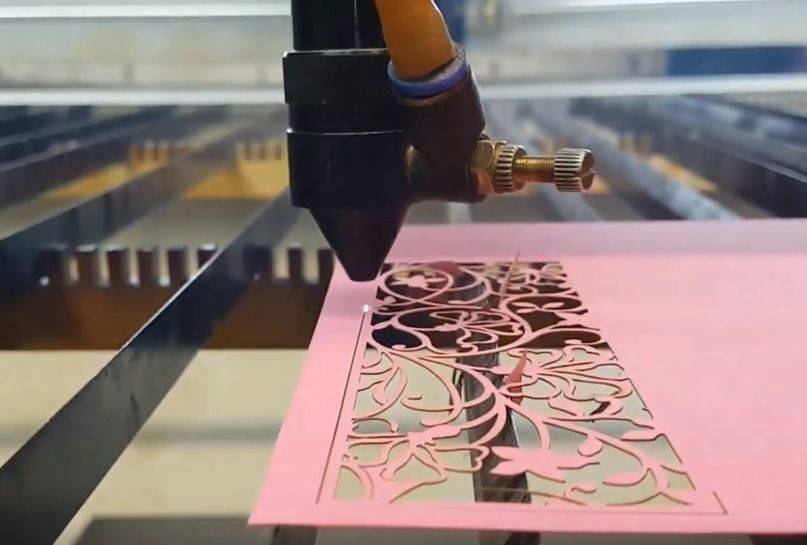

В чем уникальность метода резки картона и бумаги лазером?

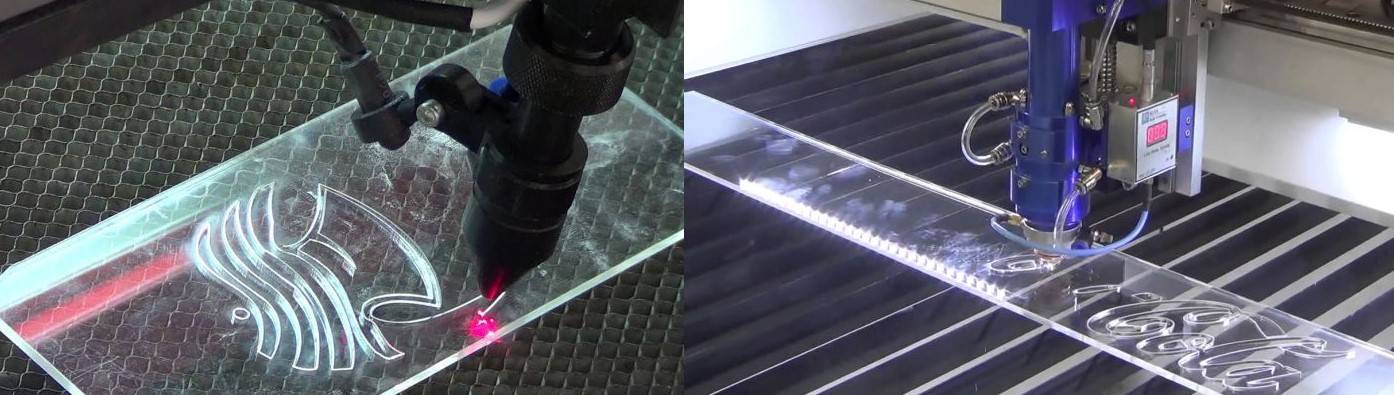

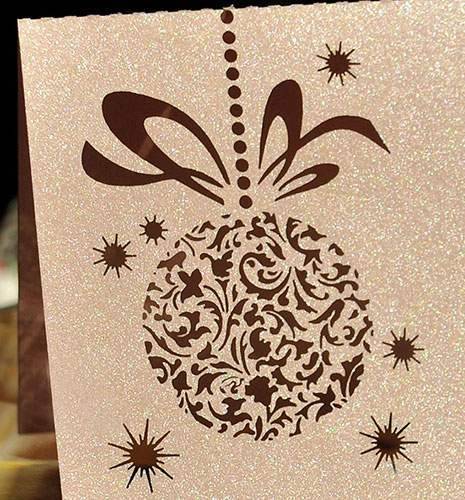

Такие привычные для всех материалы, как картон и бумага, на сегодняшний день применяются практически в каждой сфере деятельности – рекламе, дизайне, торговле, типографии и прочих. Благодаря универсальности и экологичности этих материалов объемы производства различной продукции рекламного, информационного и сувенирного характера из бумаги растет с каждым днем, повышая спрос на их быструю, качественную и недорогую обработку. Одним из лучших методов, применяемых сегодня для художественного раскроя бумажных материалов, является высокотехнологичная резка с помощью мощного лазерного луча CO2. Технология лазерной резки бумаги и картона стала настоящим прорывом в дизайне и производстве декоративной и рекламной продукции, который открыл новые бескрайние горизонты для реализации любых творческих идей. Появление инновационной лазерной обработки бумаги оставило в прошлом долгое и кропотливое вырезание бумажных или картонных изделий вручную ножницами и канцелярскими ножами.

С помощью нашего высокотехнологичного современного лазерного оборудования, станков Kamach II 1290 AS и Lestar 1390, Вы можете реализовать любые проекты в кратчайшие сроки с минимальными затратами.

На что способен 2.1 Вт лазер?

2.1 Вт лазер — это относительно небольшая мощность для лазера. Её достаточно для эффективной резки бумаги, картона, фанеры, тёмного акрила толщиной до 1–1.5 мм. Хоть этот лазер скорее оптимален для гравировки, но всё же резка возможна на относительно хорошей скорости. Картон и бумага практически не обугливаются при скорости резки 200–300 в программе CNCC LaserAxe.

Конечно, играет немалое значение, цвет материала и сама структура. Когда мы говорим про эффективную резку, мы имеем ввиду чистый не обугленный срез. Опять же хочется напомнить, что многие китайские лазеры не имеют заявленной мощности и очень сильно не соответствуют заявленным параметрам.

https://youtube.com/watch?v=a41rHNeMfqs

Вот пример того, что можно вырезать 2.1 Вт лазером.

5.6 Вт лазер с короткофокусной линзой

5.6 Вт лазер уже существенно лучше подходит для резки, но здесь мы предлагаем установить короткофокусную линзу G-2.

Из школьного курса помним, что мощность лазера падает пропорционально квадрату расстояния. Чем хороша и удобна короткофокусная линза G-2, так это тем, что её можно поставить вместо обычной и не нужно делать никаких изменений. Короткофокусная линза G-2 имеет фокусное расстояние примерно 4 мм, фактически это почти вплотную к предмету.

5.6 Вт режет прекрасно фанеру толщиной 2, 3, 4, 5 мм.

Параметры лазерной резки 5.6 Вт лазером Endurance:

- Фанера 2 мм — скорость 300, 2–3 прохода;

- Фанера 3 мм — скорость 250, 3–4 прохода;

- Фанера 4 мм — скорость 200, 8 проходов;

- Фанера 5 мм — скорость 100, 8–10 проходов.

Если брать обычную линзу, то иногда получается, что даже при 100 проходах и скорости 300 4-миллиметровая фанера не прорезается. Поэтому для резки мы советуем использовать только короткофокусные линзы. Однако, можно осуществлять резку если установить лазер на 3D принтер.

1 Резка металла лазером – передовая технология металлообработки

Лазерная резка, так же как и плазменная или газовая, является немеханическим способом раскроя металла, основанном на термическом воздействии. Лазерный луч, испускаемый специальным оборудованием, направляется и концентрируется на заготовке, достигая размеров площади контакта всего в несколько микрон. При этом кристаллическая решетка разрезаемого материала разогревается до температуры плавления.

В то же время, площадь луча настолько мала, что вся заготовка во время обработки остается практически холодной, а леска реза отличается минимальной погрешностью в десятые доли миллиметра. В месте резки металл плавится и может одновременно выкипать (испаряться). Расстояние между поверхностью заготовки и рабочим органом оборудования, испускающим лазерный луч, должно быть не более нескольких сантиметров. Лазером можно выполнять точные, аккуратные разрезы металлических заготовок небольшой толщины.

Филигранность обработки настолько велика, что вышедшая из лазерной установки деталь обычно не нуждается в какой-либо завершающей обработке и может сразу использоваться или передаваться на последующий этап технологического процесса. Лазерным лучом можно не только резать металл, но и фрезеровать, делать впадины, углубления заданного размера и многое другое. Только внутреннюю резьбу выполнить невозможно. Аппарат лазерной резки применяют и для гравировки. Процесс не требует использования сложного оборудования, мощность лазера не должна быть большой.

2 Преимущества и недостатки резки металла лазером

Лазерная резка считается самой качественной и современной среди всех остальных вариантов раскроя металла. Этот новый способ позволяет выполнить разрез по заданным критериям. Лазером можно обрабатывать любые металлы, независимо от их теплопроводности.

Концентрация энергии, которую обеспечивает луч, настолько высока, что металл в месте резки плавится. При этом область термического воздействия настолько мала, что минимальна и деформация изготовленной детали. Благодаря этому лазерную резку возможно использовать в обработке нежестких металлов.

- Заготовка не подвергается механическому воздействию – можно резать легкодеформируемые и хрупкие материалы.

- Возможность работы с твердыми сплавами.

- Высокая точность реза и идеально ровные края кромки, без заусениц, наплывов и иных дефектов.

- Отсутствие потребности в последующей обработке изготовленных деталей.

- Возможность вырезать детали любой формы, даже самой сложной.

- Легкость управления лазерным оборудованием – достаточно в какой-либо чертежной программе подготовить рисунок будущего изделия и перенести его в компьютер установки для резки.

- Высокая производительность (примерно в 10 раз быстрее, чем газовой горелкой).

- Высокоскоростная обработка тонколистового проката.

- Детали на листе металла можно разместить максимально компактно – высокая экономичность расхода материала.

- Экономическая эффективность при изготовлении малых партий деталей, для которых делать формы для прессования или литья нецелесообразно.

- Высокая стоимость оборудования.

- Низкая эффективность при работе со сплавами и металлами, обладающими высокими отражающими свойствами (к примеру, алюминий, нержавеющая сталь).

- Максимальная толщина металла 20 мм.

Основные нюансы лазерной резки

Сделать это можно, когда вы выставляете слабое свечение в программе и глядя через очки на точку меняете фокусное расстояние с помощью линзы. Мы рекомендуем фокусировать на чёрную металлическую поверхность. В этом случае заметить, когда точка оказалась самой маленькой, довольно легко

Но обращаем внимание, что делать это нужно строго в защитных очках

В целом, можно уверенно констатировать, что:

- лазеры мощностью 3.5 Вт подходят для резки 1–2 мм фанеры, акрила.

- лазеры мощностью 5.6 Вт подходят для резки 2–3 мм фанеры, акрила.

- лазеры мощностью 8 Вт подходят для резки 3–5 мм фанеры, акрила.

Если есть вопросы, задавайте:

6 видов материалов, которые можно резать лазером

Лазерной резке поддаются:

- Металлы — черная сталь, легированные сплавы и цветные металлы вроде алюминия и меди.

- Пластик.

- Стекло.

- Оргстекло.

- Сухое дерево и его производные — фанера, ДСП и ДВП.

- Бумага и картон.

Как видите, ограничений нет — разве что нельзя резать лазером зеркальные материалы. Откуда такая свобода?

При лазерной резке нет механического воздействия

А это значит, что лазером можно спокойно резать хрупкие или мягкие материалы, не боясь их разбить или смять, испортив линию реза. Лазерный луч не может быть «недостаточно остро наточенным», чтобы разрезать их ровно.

А вот пример корпуса производства «Металл‑Кейс»:

На небольшом расстоянии, используемом при резке, луч остается идеально прямым. Вне зависимости от того, скрыты ли в материале изъяны, которые могли бы сбить с курса жесткий резец. Те же сучки в древесине, например.

На что способен 2.1 Вт лазер?

2.1 Вт лазер — это относительно небольшая мощность для лазера. Её достаточно для эффективной резки бумаги, картона, фанеры, тёмного акрила толщиной до 1–1.5 мм. Хоть этот лазер скорее оптимален для гравировки, но всё же резка возможна на относительно хорошей скорости. Картон и бумага практически не обугливаются при скорости резки 200–300 в программе CNCC LaserAxe.

Конечно, играет немалое значение, цвет материала и сама структура. Когда мы говорим про эффективную резку, мы имеем ввиду чистый не обугленный срез. Опять же хочется напомнить, что многие китайские лазеры не имеют заявленной мощности и очень сильно не соответствуют заявленным параметрам.

Вот пример того, что можно вырезать 2.1 Вт лазером.

Выбор мощности для лазерного раскроя различных материалов

Это один из ключевых моментов при составлении программы лазерной резки. Лазерный луч должен двигаться не слишком быстро — чтобы материал успевал качественно разрезаться — но и не слишком медленно — чтобы установка не работала впустую и не тратила лишней энергии.

Требуемая мощность сильно разнится в зависимости от выбранного материала.

Для обработки металлов требуется относительно мощный лазер. Например, черная сталь толщиной 15 миллиметров. Лазерная установка мощностью 2,5 киловатта будет резать ее со скоростью от 16 до 20 миллиметров в секунду.

А вот дерево, его производные, пластик и оргстекло — менее плотные материалы, поэтому их раскрой лазером проходит легче и быстрее. Например, оргстекло с той же самой толщиной 15 миллиметров. Для его раскроя потребуется станок с мощностью в 5 раз меньше — всего лишь 0,5 киловатта. И при этом раскрой еще и будет идти быстрее, чем раскрой металла на более мощном станке.

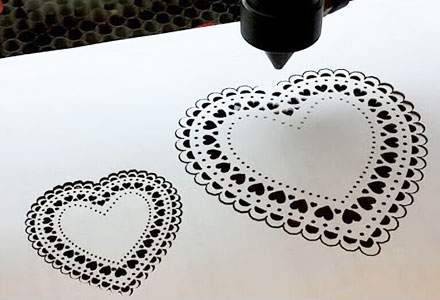

Преимущества контурной резки бумаги и картона лазером

По сравнению с традиционными способами, резка бумаги и картона на лазерном станке дает уникальную техническую возможность для реализации различных задач независимо от их сложности. Тонкий луч лазера CO2 быстро и филигранно вырезает любые узоры, от простых орнаментов до сложнейших декоративных элементов. Помимо точности и высокой скорости выполнения задачи, большим преимуществом лазерной резки бумаги и картона является качественный, чистый и аккуратный вид итогового продукта. Кроме того, среди плюсов автоматической обработки материала выделяются:

- высокая производительность процесса раскроя бумаги и картона (до 400 мм/с);

- ровный и чистый рез (без зазубрин) независимо от типа бумаги;

- идеальная проработка мельчайших элементов и деталей лазером CO2;

- точность раскроя до 0,1 мм;

- минимальное количество отходов (по сравнению с механической резкой);

- полная идентичность изделий при тиражировании (независимо от их количества, формы и сложности конфигурации);

- наименьшие риски повреждения заготовки благодаря автоматизации производственного процесса;

- доступная стоимость услуги.

Благодаря бесконтактному способу фигурной резки картона (бумаги, гофрокартона) на станках Kamach II 1290 AS и Lestar 1390 процесс обработки материала происходит очень деликатно, исключая повреждение заготовки и нанесенного на нее изображения.