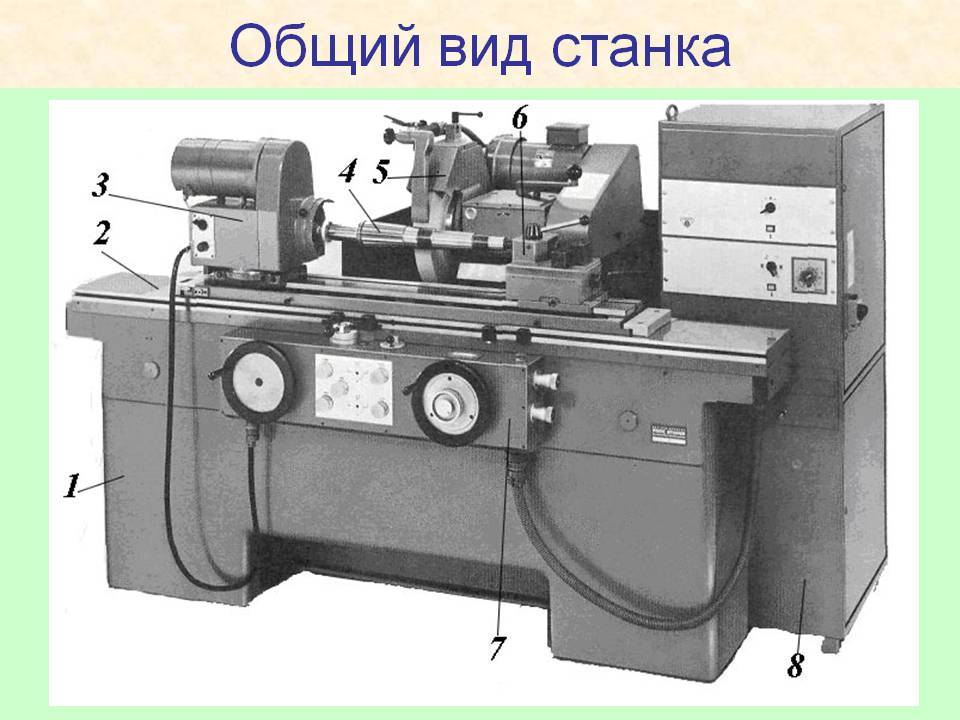

Шлифовально-заточное оборудование

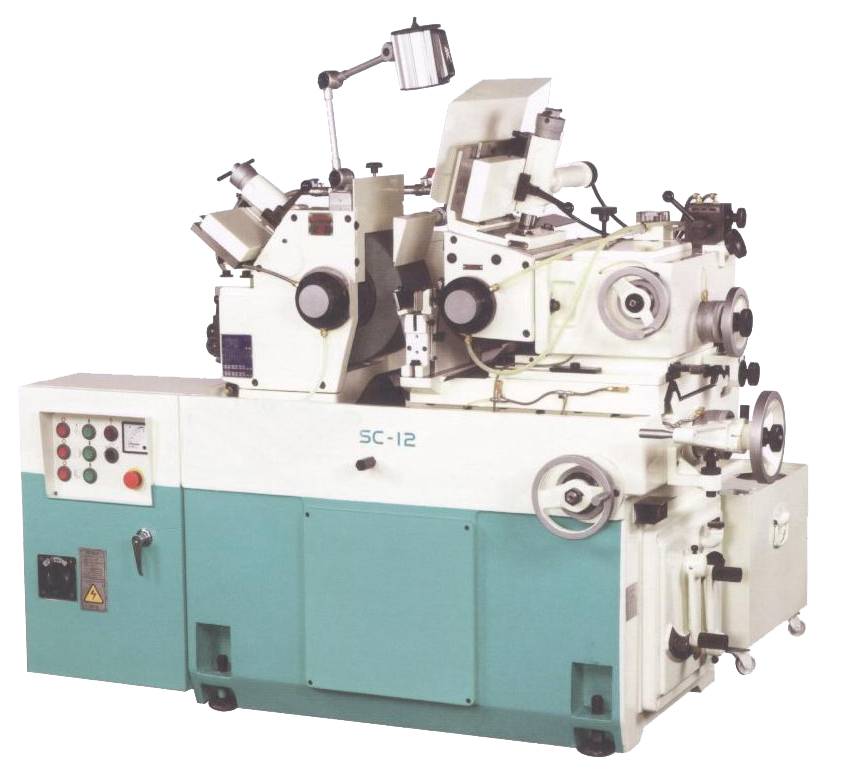

Шлифовально-заточной станок применяют для заточки резцов, зуборезных головок, выполненные из твердых сплавов.

Станина оборудования делается из полимерного бетона, который в отличие от чугуна, обеспечивает еще большее гашение вибрации, а также жесткость и устойчивость к изменению температур.

Новейшая разработка системы ЧПУ, работающая на ОС Windows, и отлично подходить к электрическим механизмам шлифовально-заточного станка.

Все поворотные устройства станка имеют прямой привод, что обеспечивает высокую скорость перемещения, надежность и долговечность.

Шлифовально-заточные станки нашли широкое применение в приборостроение, автопроме и при изготовлении медицинского инструментария.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

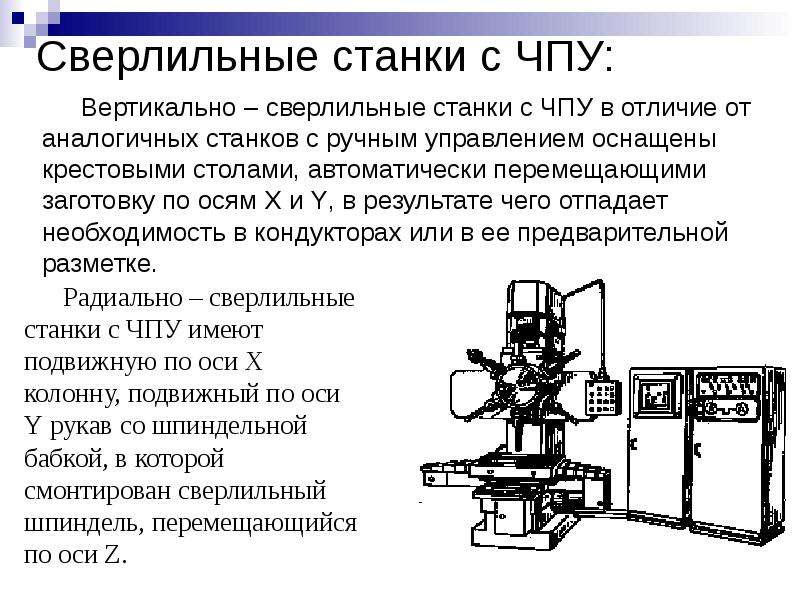

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

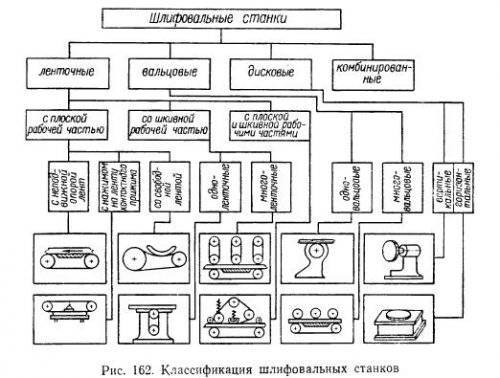

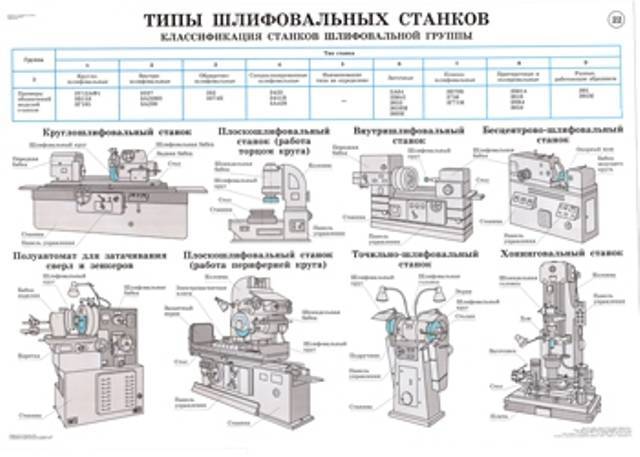

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

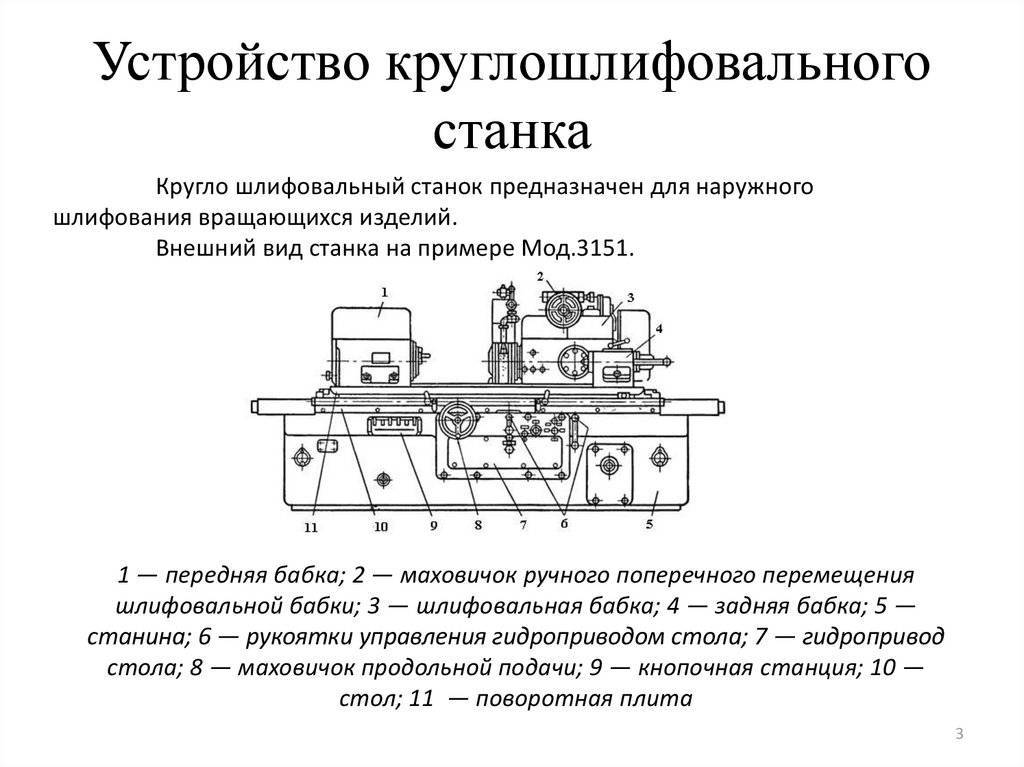

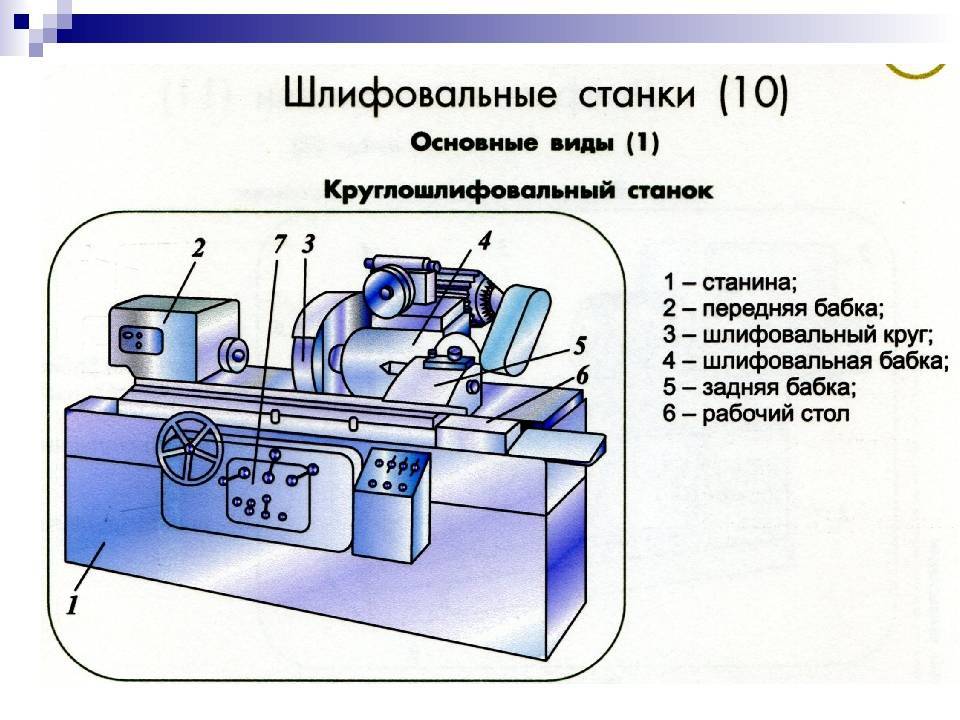

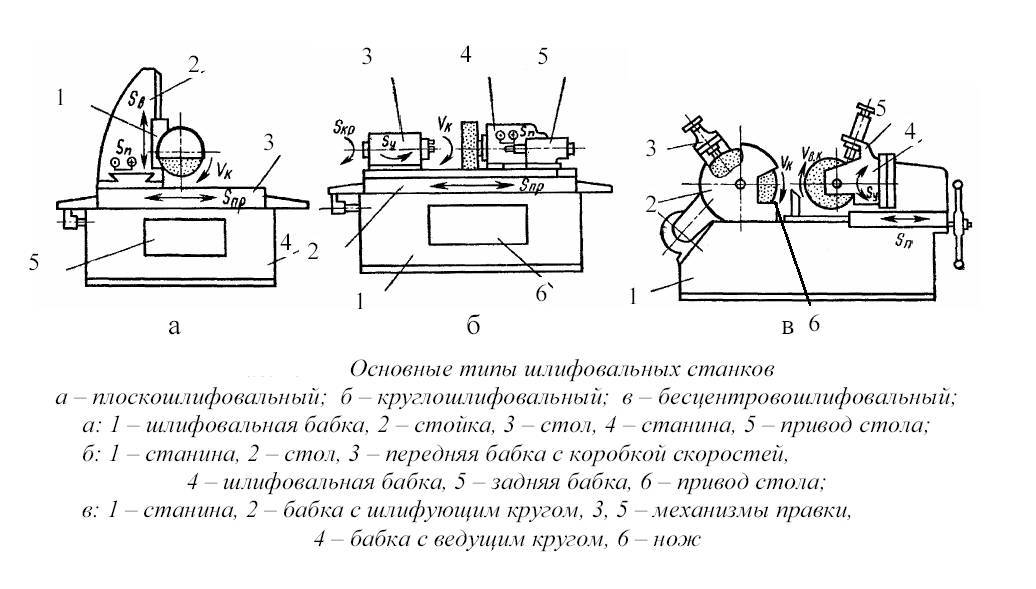

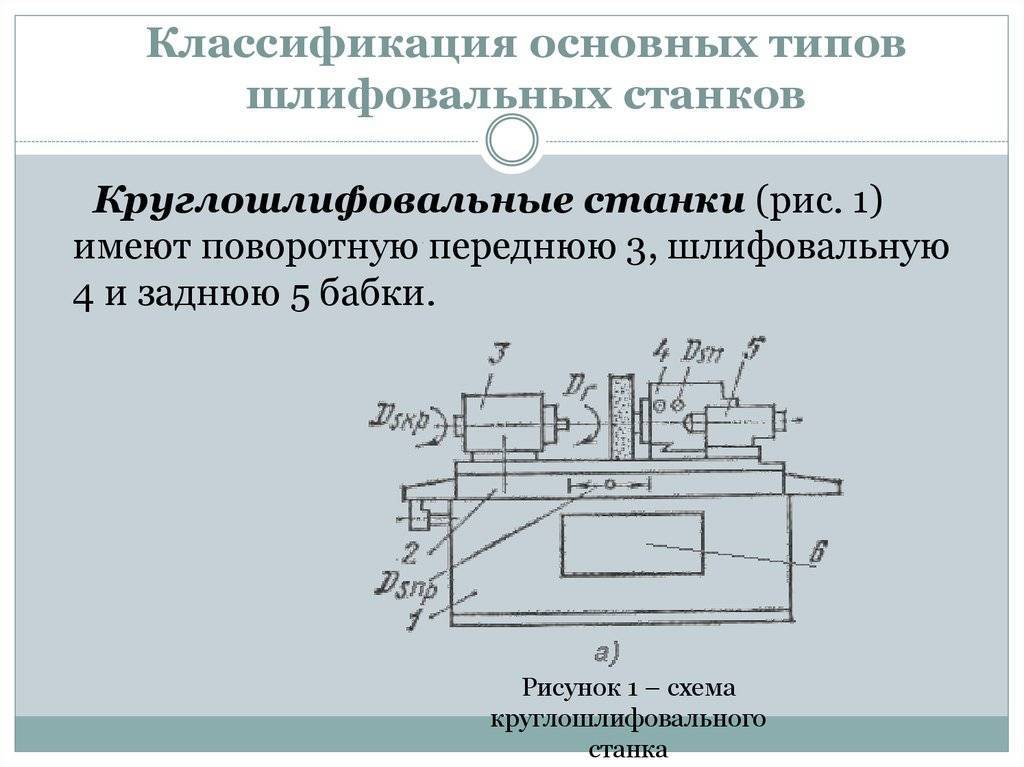

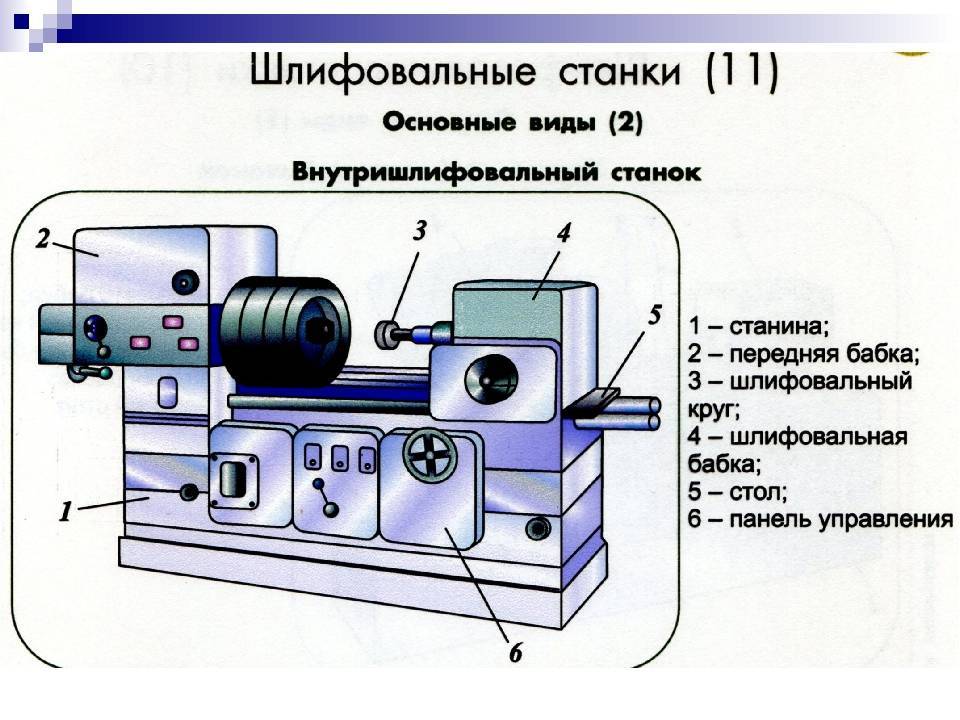

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Устройство плоскошлифовального станка

Главная » Статьи » Профессионально о металлообработке » Шлифовальные станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

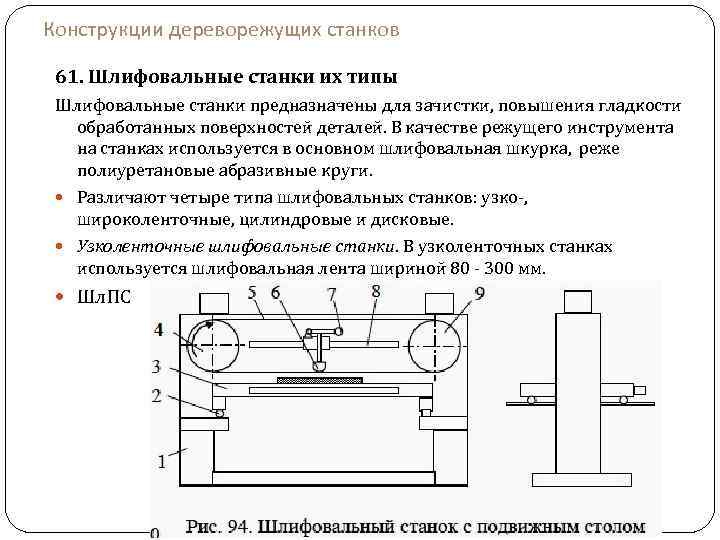

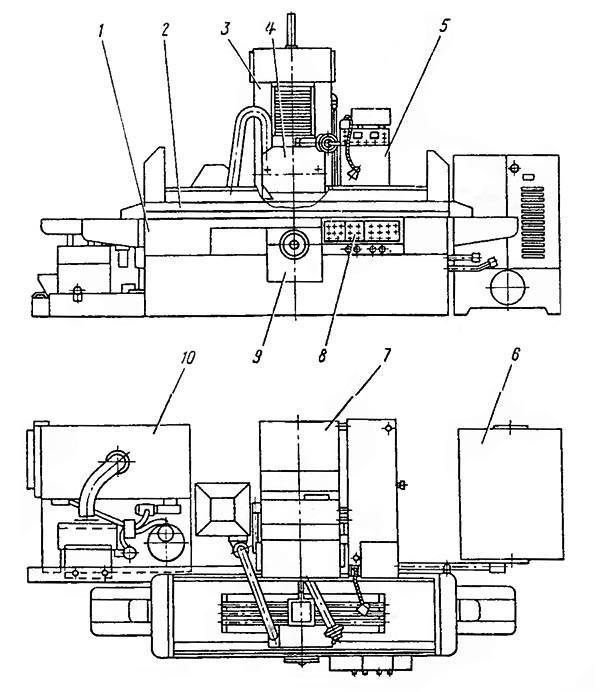

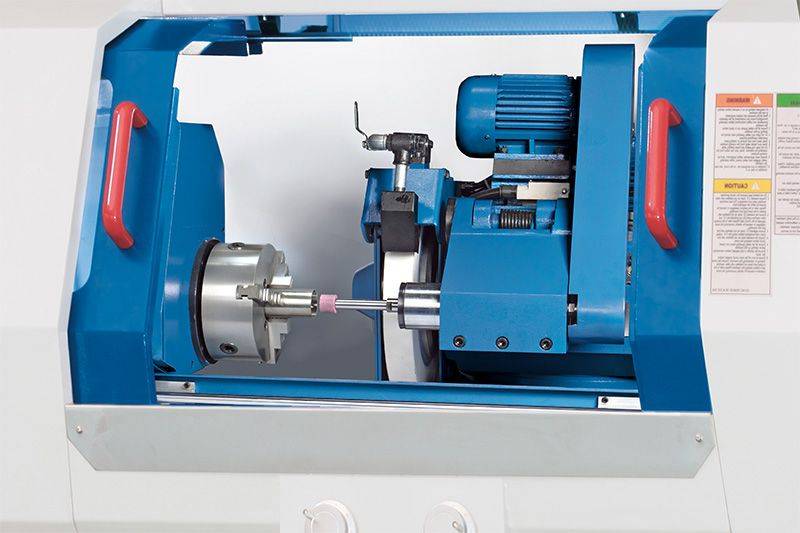

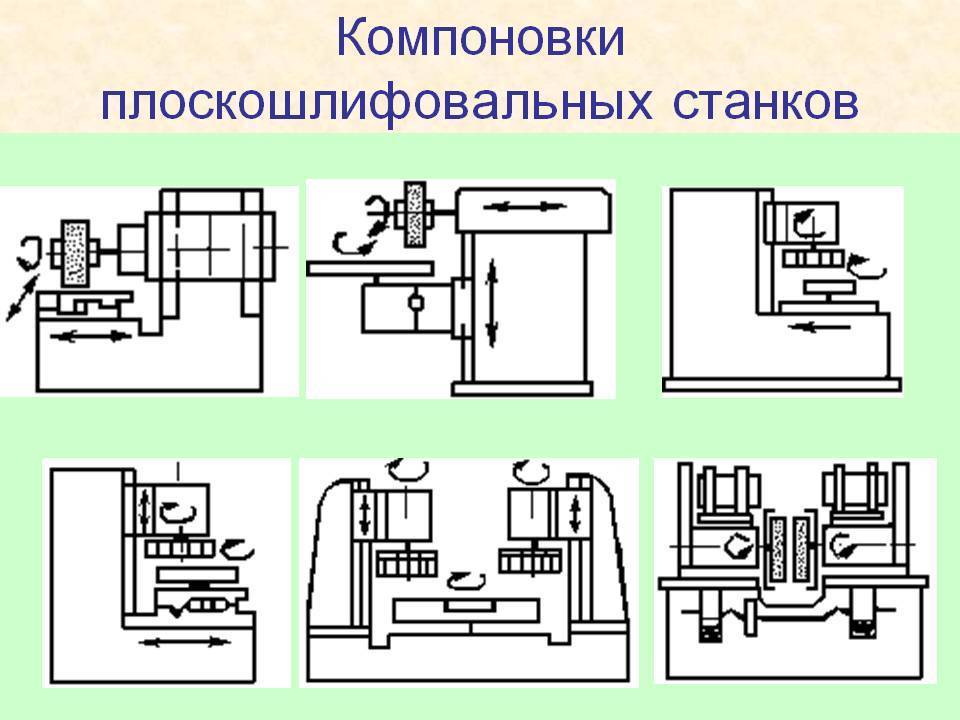

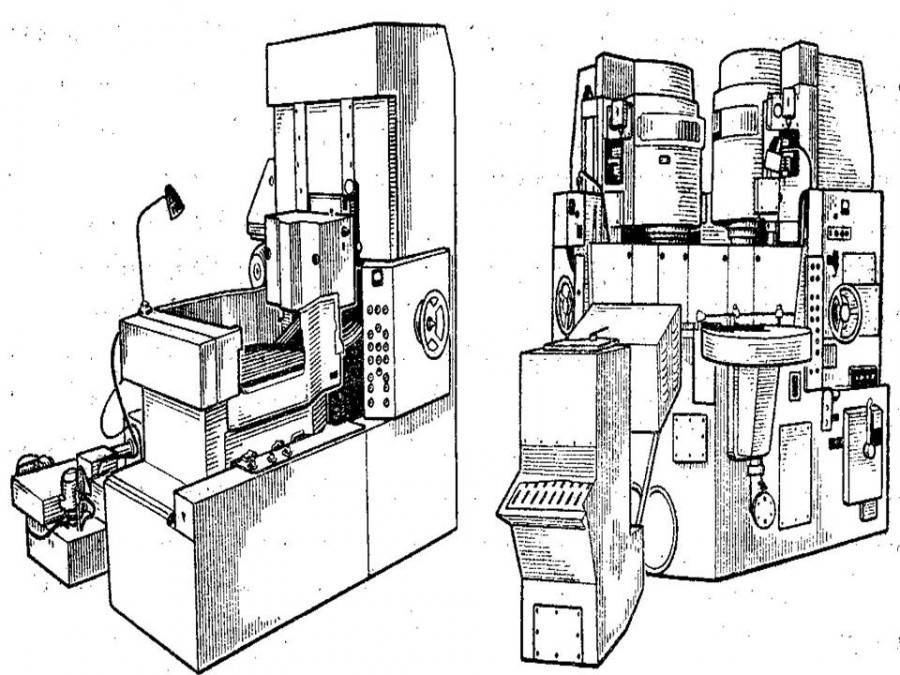

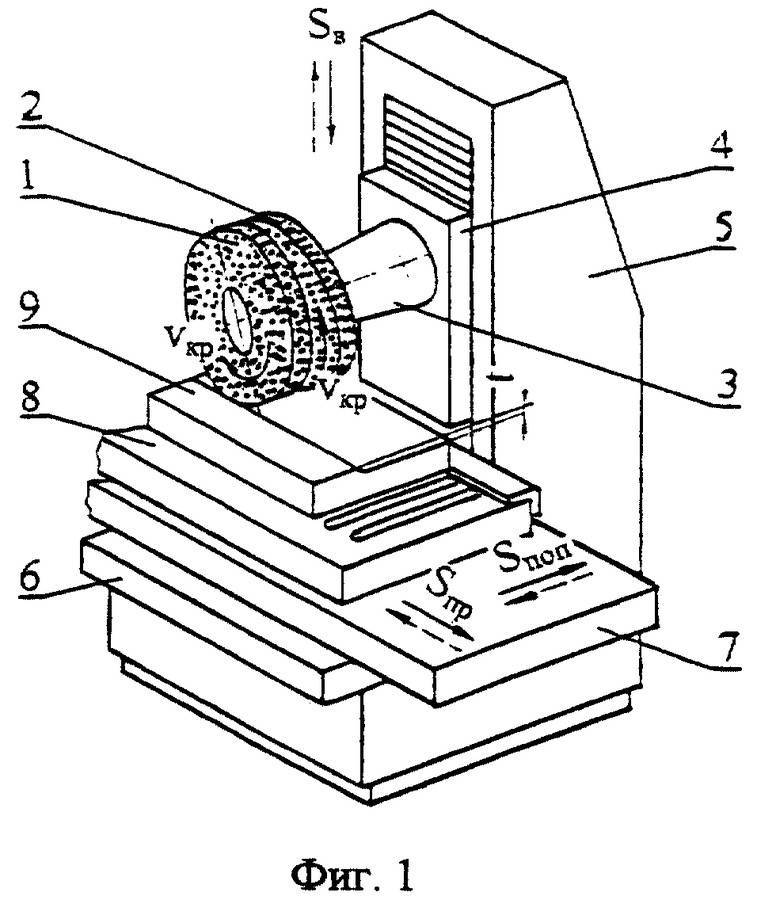

Шлифование плоских поверхностей заготовок производится периферией круга или его торцом. Существуют плоскошлифовальные станки с прямоугольным и круглым столами. Расположение шпинделя шлифовального круга может быть горизонтальным или вертикальным. В единичном, мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей.

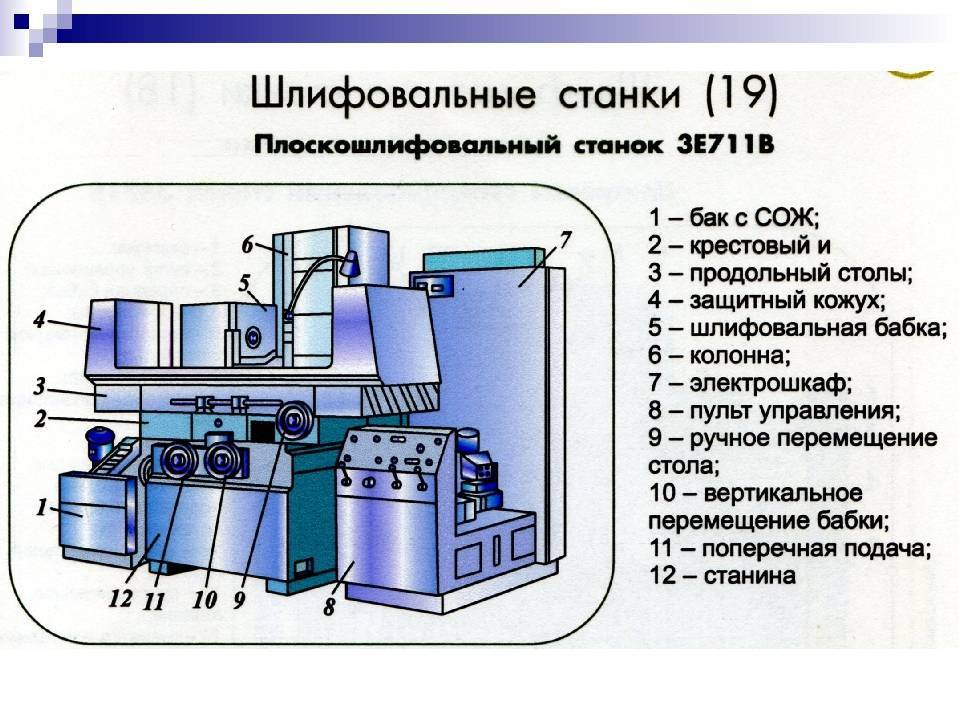

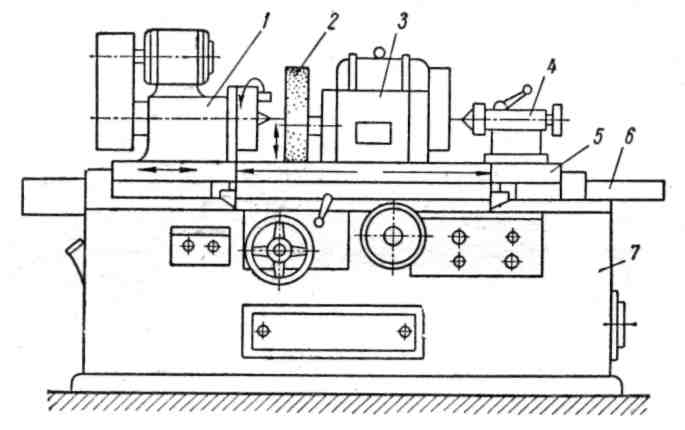

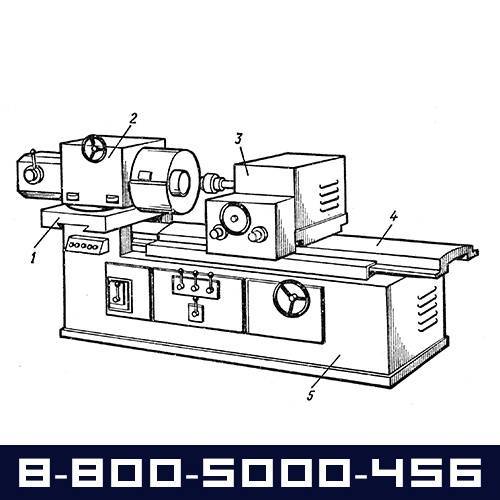

Рассмотрим плоскошлифовальный станок с прямоугольным столом общего назначения. На направляющих станины 1 станка (рис. 7.1, а) установлен стол 5, совершающий возвратно-поступательное перемещение от гидроцилиндра, расположенного в станине. Закрепление заготовок обычно производится с помощью магнитной плиты 12, закрепленной на столе. На станине смонтирована стойка 9, несущая шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 17, закрытого кожухом 6. От механизмов подач, находящихся в станине, шлифовальной бабке сообщаются поперечное движение подачи (после каждого двойного хода стола) и вертикальное движение подачи (после каждого рабочего хода по снятию припуска со всей обработанной поверхности заготовки). Шпиндель вращается от электродвигателя, встроенного в шлифовальную бабку. Работа механизмов подач осуществляется от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2. Установочные ручные перемещения стола (в продольном направлении) осуществляются маховиком 3, а шлифовальной бабки (в вертикальном направлении) — маховиком 81 Включение и выключение станка производят с пульта управления 4. Во время работы магнитную плиту с обрабатываемой заготовкой закрывают кожухом 6. СОЖ поступает из бака с помощью насоса 14.

На рис. 7.2 приведена кинематическая схема универсального плоскошлифовального станка. Главное движение — вращение шлифовального круга от электродвигателя M1 через шкивы 7 и 8 и ременную передачу. Частота вращения шпинделя — постоянная. Опускание или подъем шлифовальной головки происходит с помощью винтового механизма с винтом 6 и гайкой 5, с которой жестко соединено червячное колесо 3. Вращение червяка 4 осуществляется: при ускоренном перемещении — от электродвигателя М2 через цилиндрическую зубчатую передачу на зубчатые колеса 1 и 2; при автоматической вертикальной подаче — от лопастного насоса, работающего в момент поперечного или продольного реверса стола, через собачку 24, храповик 23, скрепленный с колесом 22, и далее через колеса 20 и 21 на червяк 4. Предел вертикальной подачи Sдв.х=0,002…0,05 мм на двойной ход стола. Нижний предел 0,002 мм соответствует повороту храпового колеса 23 на один зуб. Ручное продольное перемещение стола осуществляется от маховика через зубчатые колеса 14, 15, 13 к 11 и рейку 12. За один оборот маховика стол перемещается на 18,1 мм.

В нормальном состоянии механизм ручного продольного перемещения стола разомкнут путем вывода колеса 17 из зацепления и включения микропереключателя, допускающего включение механического перемещения стола. Винт 9 с гайкой 10, закрепленные в крестовом суппорте, осуществляют поперечную подачу стола: в автоматическом режиме — от электродвигателя М3 через зубчатые колеса 26, 27, 16 и 17; в ручном режиме — от маховика через колеса 17, 16. Тонкую поперечную подачу осуществляют нажатием кнопки, через конические колеса 18 и 19, муфту 25 и зубчатые колеса 17 и 16.

Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи — возвратно-поступательное движение заготовки (продольное движение подачи); периодическое поперечное перемещение шлифовального круга (поперечное движение подачи) за один ход стола с заготовкой; периодическое вертикальное перемещение шлифовального круга (вертикальное движение подачи) на глубину шлифования. В том случае когда высота шлифовального круга больше ширины заготовки, поперечное движение подачи отсутствует.

Более подробно кинематика шлифовальных станков будет представлена на примере центровых круглошлифовальных станков.

Техника безопасности

Очень часто люди получают травмы различной степени по причине несоблюдения элементарных правил техники безопасности

Для того чтобы избежать таких неприятных последствий работы, нужно изучить меры предосторожности и правила работы со шлифовальным станком

- Всегда надо работать только в защитных очках. Любой материал может в любой момент раскрошиться от воздействия оборудования, а его кусочки разлетятся в разные стороны и могут попасть в глаз. А ещё были случаи, когда шлифовальный камень из-за старости подвергался разрушению. Это тоже может стать причиной поражения открытых участков тела.

- Если имеются длинные волосы, то необходимо работать в шапочке, которая не даст локонам попасть во вращающиеся детали оборудования.

- Никогда нельзя стоять прямо перед станком. Лучше сделать полшага в сторону. Тогда никакая деталь не отлетит в туловище.

- Работать на станке нельзя в перчатках, поскольку их может затянуть внутрь вместе с рукой.

- Запрещается обрабатывать детали на шлифовальном станке в длинной одежде, поскольку ткань может легко намотаться на движущиеся предметы.

- Категорически запрещается подпускать к агрегату ребёнка. Нужно сразу предупредить его, что это не игрушка. В том случае, если такой аппарат стоит дома, то электрический шнур надо после работы подвешивать высоко, чтобы ребёнок не дотянулся до него и не подключил устройство к сети.

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка. Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию. Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

Приведем несколько примеров обозначения моделей токарных станков.

1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки. В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

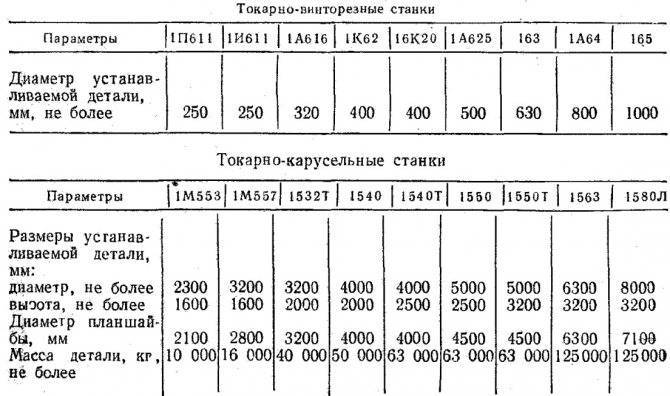

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

Таблица 1.

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали. Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда — 1,26. Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200. Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Предназначение

Технологические возможности аппаратов позволяют определить, какую именно модель лучше использовать для выполнения определенной задачи. Этот фактор позволяет разделить станки на шесть групп:

- токарную;

- сверлильно-расточную;

- фрезерную;

- шлифовальную;

- электрофизическую;

- многоцелевую.

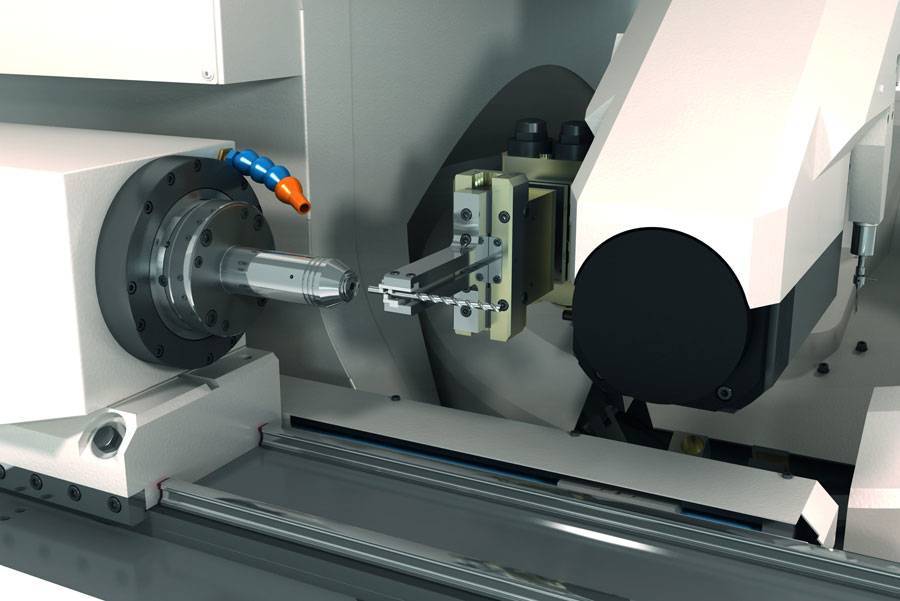

Токарные приборы предназначены для обработки наружной и внутренней поверхности. С их помощью также можно выполнить нарезку резьбы, как с наружи заготовки, так и в ее внутренней части.

Фрезерные аппараты обрабатывают плоские и пространственные корпусные части. Помимо стандартного фрезерования с их помощью можно: сверлить, растачивать, нарезать резьбу. Сверлильно-расточные агрегаты имеют схожие возможности, но их основная задача сконцентрирована на обработке отверстий. Многоцелевые устройства позволяют выполнить практически весь спектр обрабатывающих операций, но отличаются высокой стоимостью.

В электрофизическую группу включены станки трех типов:

- электроэрозионного;

- электрохимического;

- лазерного.

Данные типы станков позволяют осуществить сложную обработку. Они применяются тогда, когда обработать заготовку другим способом практически невозможно. Основным рабочим инструментом приборов является электрод-проволока. Для его изготовления используются: латунь, медь, молибден, вольфрам. Наличие антикоррозийных присадок обеспечивает более качественно изготовление изделий.

Инструмент на станках требует периодической смены и настройки. В связи с этим выделяется еще один тип классификации – по способу смены обрабатывающего механизма. По этому типу классификации существует три способа смены:

- ручная смена и ручное закрепление;

- ручная смена и механическое закрепление;

- автоматическая смена.

Приборы с автоматической сменой инструмента не требуют вмешательства со стороны оператора в ходе работы. Они относятся к классу современных дорогостоящих приборов, и обладают совместимостью с различными системами ЧПУ.

Шлифовально-полировальное оборудование

Шлифовально-полировальный станок является наиболее удобным вариантом для применения в лабораторных исследованиях и в качестве инструмента для подготовки образцов металлографии.

Диаметр круга для шлифования — около 300 мм. При изготовлении корпуса используется прочный армированный пластик, который предохраняет детали от повреждений.

Металлические детали и части делаются из нержавеющей стали, что предохраняет их от появления пятен коррозии. У шлифовально-полировальных станков имеются запрограммированные режимы. Существует возможность быстрой смены диска и интуитивно понятное управление.

Станки этого типа по диаметру диска можно разделить на три группы: 200, 250 и 30 мм. Независимо от их количества, устройство может работать в режиме плавно регулировки скорости либо на двух постоянных скоростях. Оператор может выбирать направление вращения диска против или по часовой стрелке. Возможно применения полностью автоматической шлифовально-полировочной насадки.

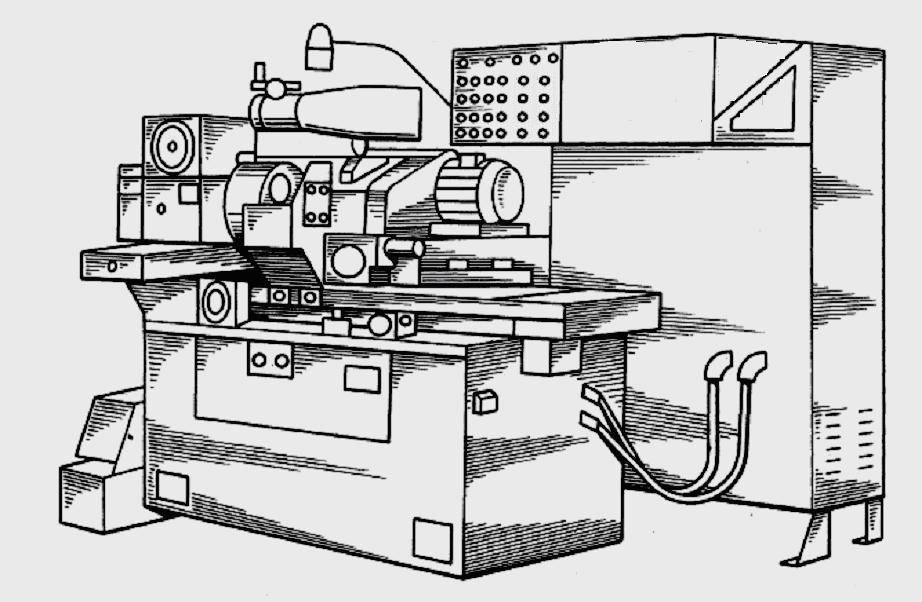

Координатно-шлифовальные станки с ЧПУ Chien Wei. Серия JG

НАЗНАЧЕНИЕ:

Координатно-шлифовальные станки предназначены для шлифования сложных форм и отверстий, где требуются самые высокие степени точности обработки. По принципу работы данные станки очень похожи на координатно-расточные, но разница в том, что у шлифовальных станков более высокая точность обработки (значительно выше, чем у простого фрезерного или токарного станка) и частота вращения шлифовального шпинделя.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Станки находят применение в инструментальном производстве, изготовлении штампов, матриц, производстве сложных современных механизмов, волновых редукторов, изделий требующих особо высокой точности обработки и т.п. В производстве данных станков используются линейные привода, высокоскоростные пневматические или электрические двигатели и различные системы охлаждения, как самого станка, так и обрабатываемой детали.

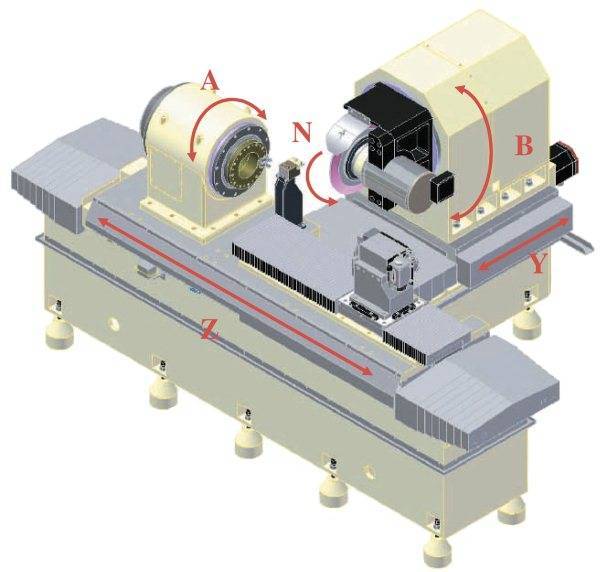

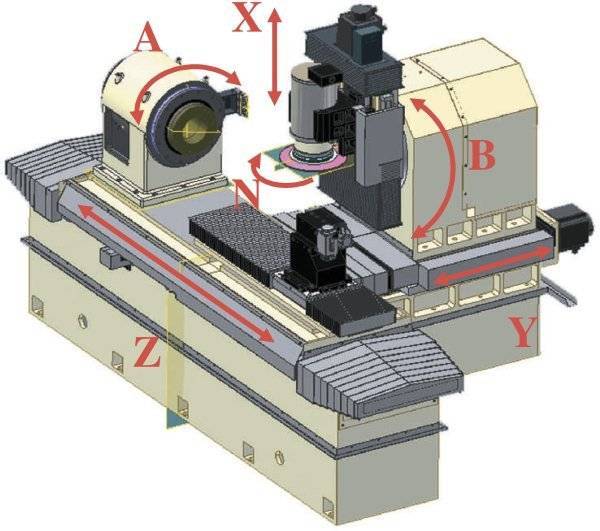

Машина работает с высокой частотой вращения шпинделя. Шпиндели могут меняться в зависимости от требований обработки, для достижения оптимального результата. Некоторые из шпинделей имеют фиксированную скорость (60 000 оборотов в минуту), другие регулируются (от 30 000 до 50 000 оборотов в минуту), а третьи имеют очень высокую скорость (150 000 оборотов в минуту). Главный шпиндель имеет широкий диапазон скоростей, чтобы обеспечить необходимый результат. Станки имеют стандартные оси перемещений (X и Y). Все оси индексируются до 0,0001 мм с помощью электронного маховика. Станок оборудован высокоточными линейными приводами. Шпиндель вращается с переменной скоростью и перемещается с точностью до 0,0001 мм для шлифования высокоточных отверстий. Только применение таких технологий позволит добиться желаемого результата при прецизионной обработке.

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

- Из всей серии станков JG особенно выделяется модель JG-1010G. В нем отображены самые последние новшества станкостроения и координатной шлифовки в целом;

- Координатно-шлифовальный станок модели JG-1010G имеет двухколонную конструкцию с изготовленным из гранита основанием, который хорошо известен своими превосходными вибропоглощающими свойствами, низкой теплопроводностью и коррозионной стойкостью, что благоприятно сказывается на точности станка и шероховатости обработки детали;

- На жесткость и точность станка так же влияют установленные прямые привода управления координатами X, Y и W;

- Шариковинтовые пары класса C1 имеют предварительное натяжение, что эффективно повышает жесткость и предотвращает деформации во время эксплуатации;

- Японские линейные направляющие фирмы NSK класса P4 обладают высокой несущей способностью. Ширина направляющих составляет 45 мм. Установлены на трех осях — X, Y, Z. Имеют большую площадь контакта и меньше подвержены деформациям. Направляющие обладают высокой жесткостью, устойчивостью к вибрациям и обеспечивают максимальную скорость перемещений до 24 м/мин;

- Подача по оси Z осуществляется посредством линейного двигателя, который обеспечивает быстрое перемещение рабочего инструмента, жесткость, моментальное ускорение и отсутствие люфтов. Это не только упрощает конструкцию, но и способствует быстрой и прецизионной обработке. Кроме того, две дополнительные антивибрационные подушки немецкого производства, установленные внутри, так же способствуют получению точности и качества обработки;

- Точность позиционирования ± 0,0015 мм;

- Повторяемость ± 0,001 мм;

- На станки устанавливается система ЧПУ и сервопривода японской компании FANUC.

ВОЗМОЖНОСТИ ОБРАБОТКИ:

| Возвратно-поступательная шлифовка |

| Обкатка по контуру с возвратно-поступательным движением |

| Шлифовка внутреннего отверстия |

| Шлифовка по внутреннему контуру |

| Шлифовка с применением управляемого поворотного стола (4-я ось) |

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- Мини разъем S75 x 4;

- Мини разъем S95 x 4;

- Мини разъем S125 x 4;

- Болт M12*50L x 4;

- Болт M12*75L x 4;

- Болт M12*100L x 4;

- Болт M12*125L x 4;

- Болт M12*150L x 8;

- Гайка M12 x 8;

- Инструмент для обслуживания станка x 1;

- Зажимной патрон 12*65L x 4;

- Зажимной патрон 12*80L x 4;

- Зажимной патрон 12*100L x 4;

- Рамный индикатор x 2;

- Бак для СОЖ x 1;

- Электрический лубрикатор x 1;

- Охладитель x 1;

- Шлифовальный инструмент CBN (кубический нитрид бора) x 1;

- Наушники x 1;

- Освещение x 1;

- Индикатор x 1.