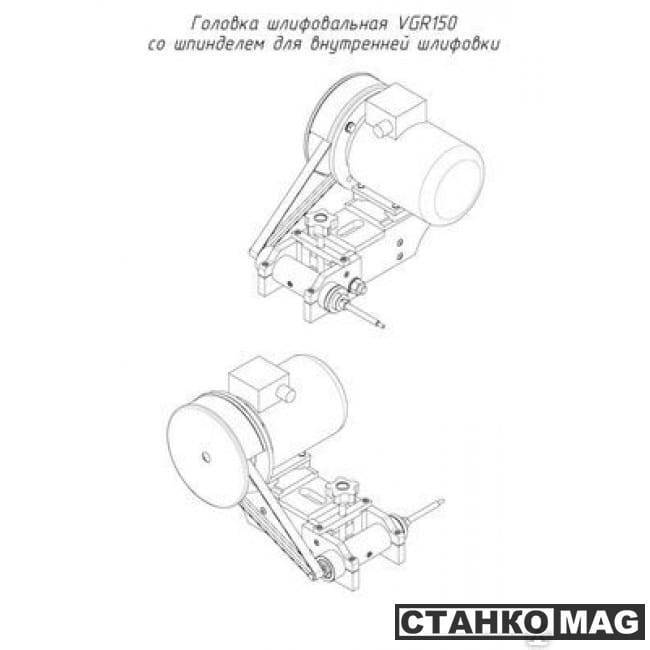

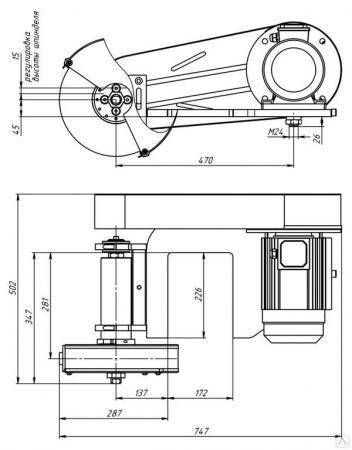

Шлифовальная головка ВГР 150

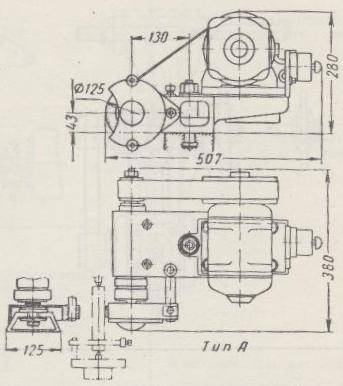

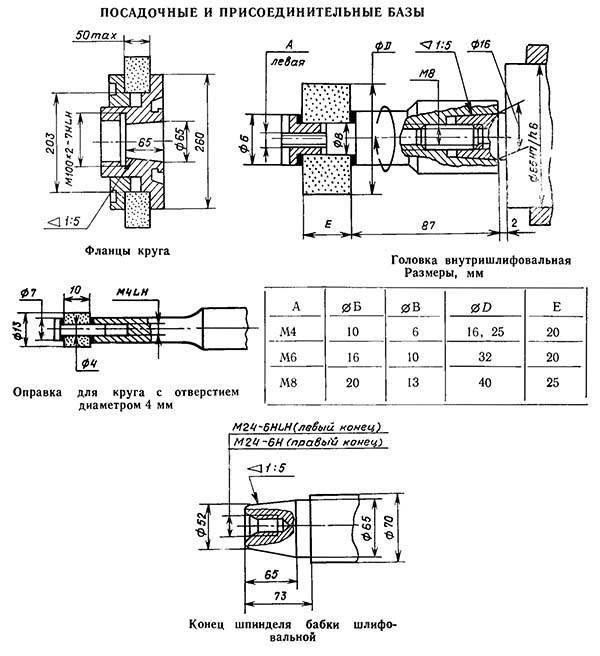

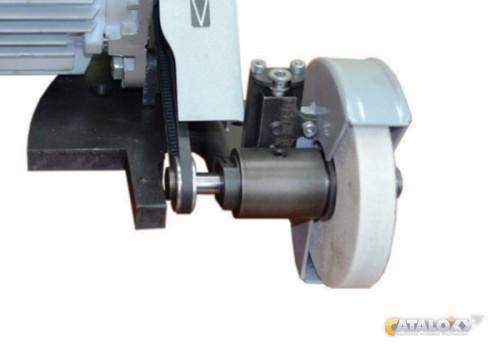

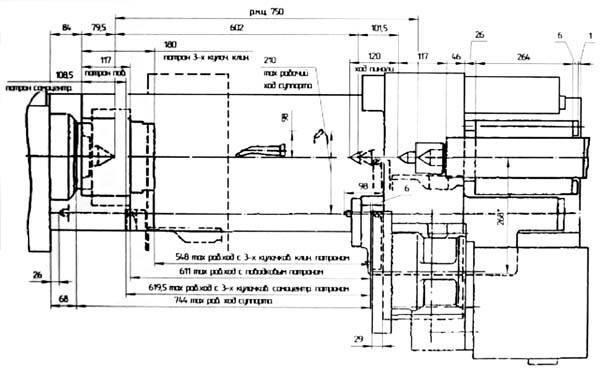

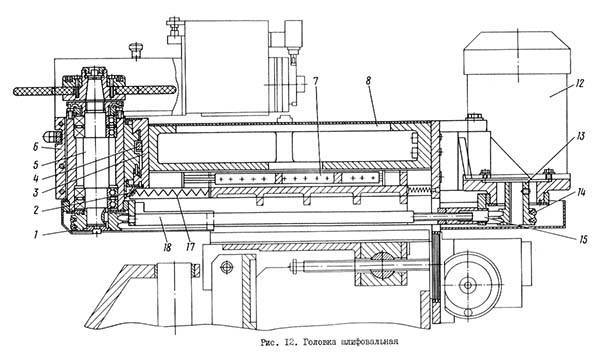

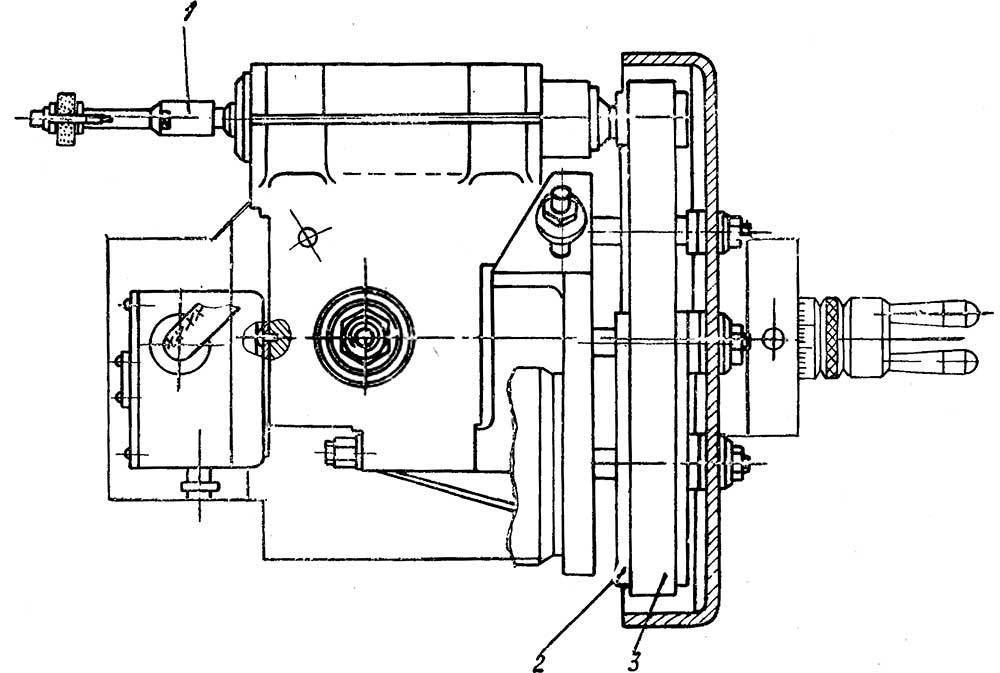

Существует несколько распространенных моделей головок для круглого шлифования, посреди которых отметим ВГР 150. Она содержит следующие характерности:

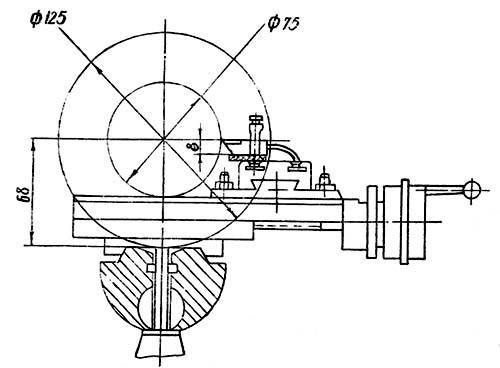

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может применяться для шлифования поверхностей находящихся внутри с кругом диаметром от 8 до 40 миллиметров;

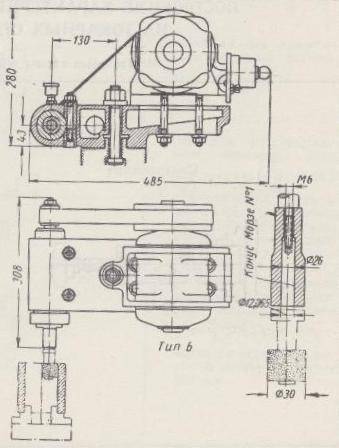

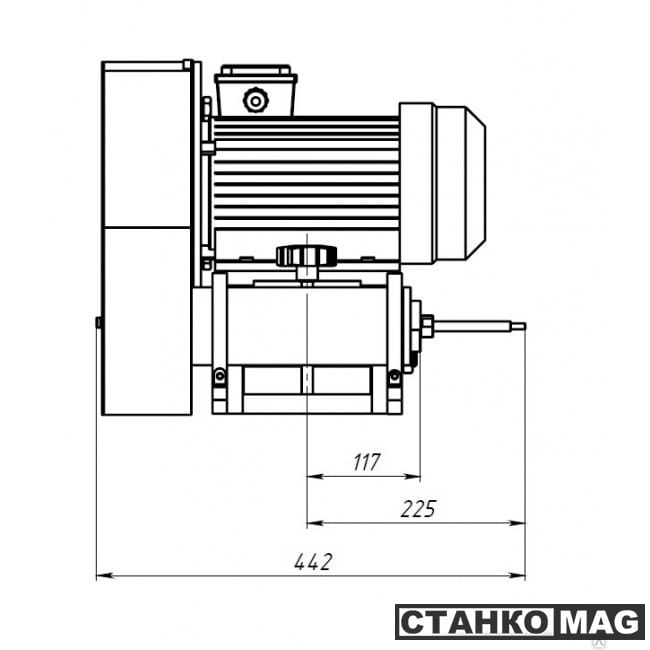

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не больше 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность примыкания 202 на 102 миллиметра;

- при наружном шлифовании критерий частоты оборотов шпинделя на холостом ходу составляет 5000 оборотов в минуту, для внутреннего – 16 800 оборотов в минуту на холостом ходу. во время работы критерий может значительно понижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что дает возможность исключить вероятность смещения выходного вала электрического двигателя относительно обмоток, а еще его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени увеличивает многосторонность устройства;

- с помощью ременой передачи можно проводить регулировку частоты вращения круга в зависимости от задач, в основном, есть 2 передачи;

- применять ВГР 150 можно для получения размеров с точностью в границах от 0,01 до 0,02 миллиметров. данный момент определяет то, что модель 150 и 200 могут применяться для получения поверхности высокой чистоты.

Самый большой диаметральный размер заготовки во время использования ВГР 150 исчерпывается продольным перемещением суппорта и зависит от свойств токарного станка.

Сталь и чугун с помощью рассматриваемой оснастки могут пройти процесс завершальной обработки на токарном станке. При этом можно достичь аналогичный критерий шероховатости, как и во время использования круглошлифовального оборудования. Модель 200 выделяется от рассматриваемой мощностью поставленного электрического двигателя и самыми большими диаметральными размерами устанавливаемых кругов. Таким образом можно уменьшить стоимость производства деталей за счёт увеличения многофункциональности оборудования которое применяется. При этом напомним, что оснастка подойдёт для старого и нового токарного оборудования, так как имеет универсальное использование.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

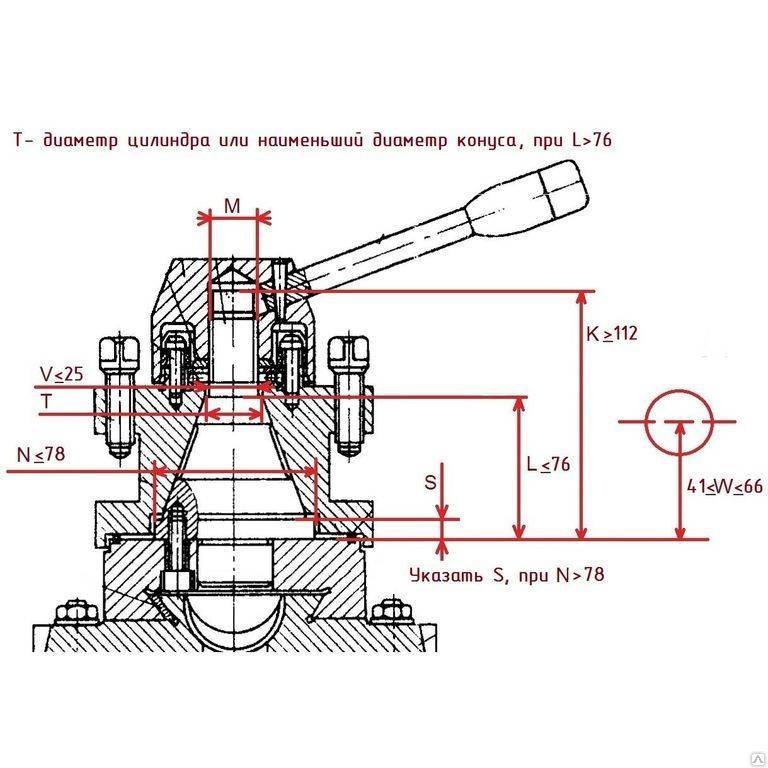

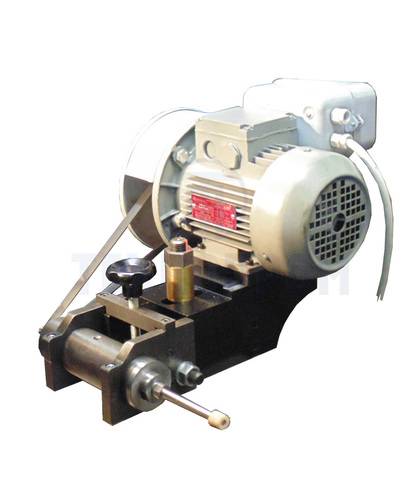

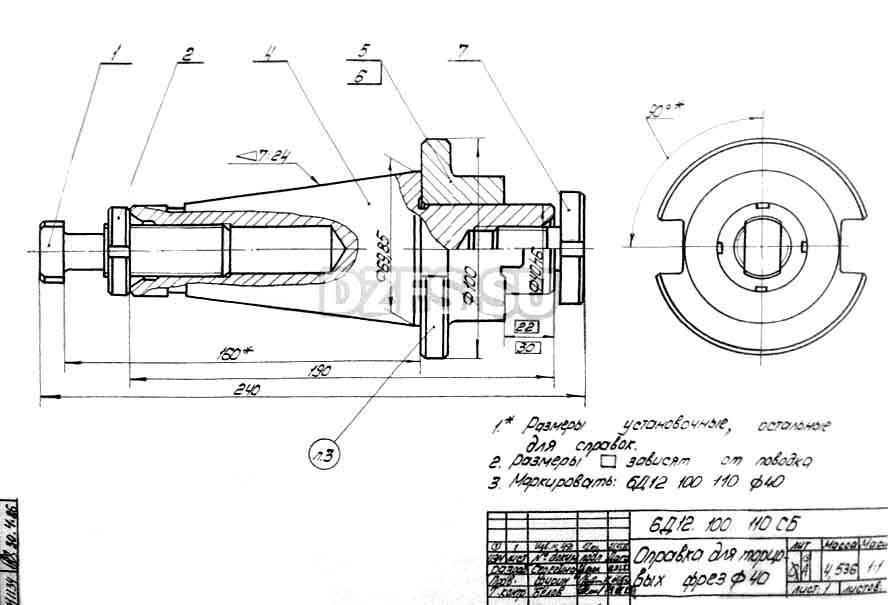

Головка шлифовальная ВГР-100 для токарного станка с резцедержателем 75 мм

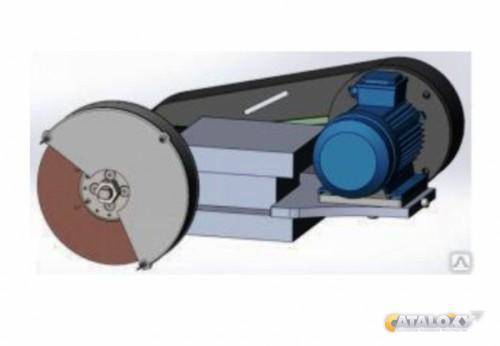

Для шлифовки закаленных деталей применяются круглошлифовальные станки, но в условиях мастерской, гаража или передвижной летучки, отдельный шлифовальный станок может быть не удобен. Мы предлагаем оснастку для шлифовки шеек валов, посадок подшипников, втулок и внутренних каналов. Оснастка устанавливается на токарный станок в резцедержатель. Основные преимущества шлифовальной головки ВГР 100: позволяет обрабатывать закаленные детали на токарном станке есть патрубок для пылеотсоса не требуется снимать резцедержатель для установки на станок можно устанавливать на любой токарный станок с шириной резцедержателя 75 мм (100 мм под заказ) российское производство, полное техническое сопровождение, включая специальные доработки по ТЗ заказчика приводные валы на прецизионных подшипниках; моторная база и шпиндельная втулка регулируются; частота вращения шпинделя в зависимости от типа задачи — две скорости на выбор, или частотный регулятор (под заказ). низкая стоимость обеспечиваемая точность в пределах 0,01 – 0,02 мм (ограничена в основном точностью применяемого в качестве базы токарного станка); высокая чистота поверхности; Головка ВГР-100 имеет шпиндель для наружной шлифовки абразивными кругами диаметром 125 мм и посадку для оправки внутренней шлифовки под шарошки диаметром от 8 до 40 мм. Возможность шлифовать рабочие поверхности от 20 мм во внутреннем диаметре (во многом зависит от оправки шлифовального камня) и до 8 мм минимально при наружней шлифовке. Максимальный диаметр наружней шлифовки зависит от габаритов вашего токарного станка, но рекомендуется, из соображений эффективной производительности, не более 250 мм. Кожух шлифовального камня приспособлен для пылеудаления, при наружном шлифовании. Промышленный пылесос приобретается отдельно. Абразивный круг выставляется на уровне оси центров, с помощью регулировочного винта. Частота вращения шпинделя для наружного шлифования на холостых оборотах при 50Гц — 5600 об/мин. Внутришлифовальный шпиндель вращается со скоростью 12 100 об/мин.

Станочная оснастка

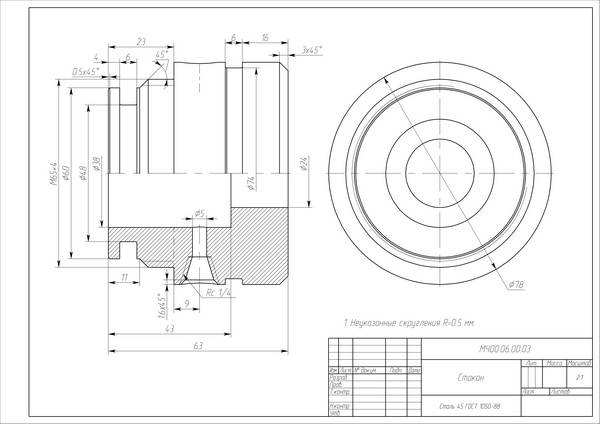

| Наружный шлифовальный шпиндель | |

| размер круга | 125 мм x 20 x 32(∅ х Ш х отв.) |

| скорость холостого хода | 5600 об/мин. |

| Внутришлифовальный шпиндель | |

| диаметр шлифования | 8-40 мм |

| размер круга | 25 x 16 x 6 мм (∅ х Ш х отв.) |

| скорость холостого хода при 50Гц | 12 100 об/мин. |

| глубина шлифования | 70 мм |

| Длина станины станка (РМЦ) | 800 — 1500 мм |

| Мощность | 0,55 кВт |

| Напряжение | 220В (380В) |

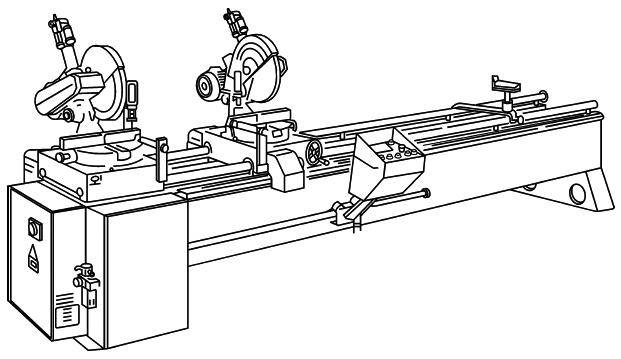

Станок шлифовка

Особености:

- Устанавливатся на любой токарный станок с шириной резцедержателя 75 мм (100 мм под заказ)

- Приводные валы на прецизионных подшипниках

- Моторная база и шпиндельная втулка регулируются

- Частота вращения шпинделя в зависимости от типа задачи — две скорости на выбор, или частотный регулятор (под заказ)

- Низкая стоимость обеспечиваемая точность в пределах 0,01 – 0,02 мм (ограничена в основном точностью применяемого в качестве базы токарного станка)

- Шпиндель для наружной шлифовки абразивными кругами диаметром 125 мм и посадку для оправки внутренней шлифовки под шарошки диаметром от 8 до 40 мм.

- Возможность шлифовать рабочие поверхности от 20 мм во внутреннем диаметре (во многом зависит от оправки шлифовального камня) и до 8 мм минимально при наружней шлифовке.

- Максимальный диаметр наружней шлифовки зависит от габаритов вашего токарного станка, но рекомендуется, из соображений эффективной производительности, не более 250 мм.

- Кожух шлифовального камня приспособлен для пылеудаления, при наружном шлифовании.

- Абразивный круг выставляется на уровне оси центров, с помощью регулировочного винта.

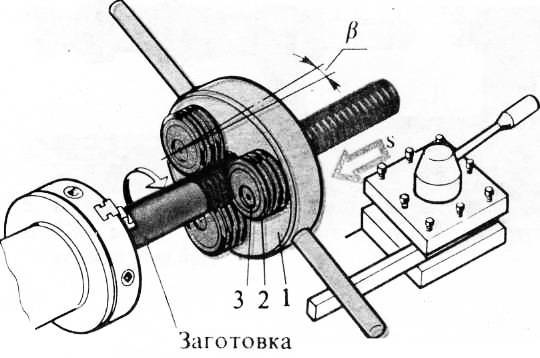

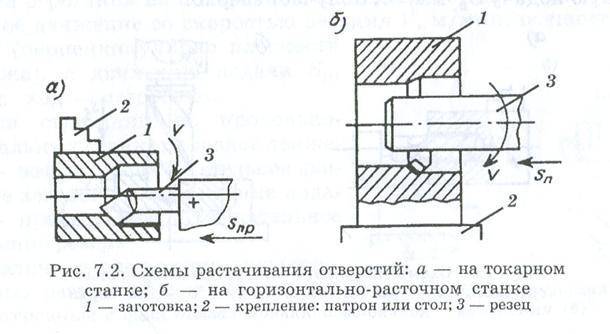

Круглое шлифование валов

Отделку валов можно производить точным обычным круглым шлифованием или тонким. Шлифовка валов на круглошлифовальных станках может осуществляться либо с продольной, либо с поперечной подачами. В первом случае заготовка должна быть довольно длинной. Из-за этого способ шлифования валов с поперечной подачей (методом врезания) используют для шлифовки недлинных или коротких по длине поверхностей. Профилированные шлифкруги помогут при работе с фасонными поверхностями методом врезания.

Обычное тонкое круглое шлифование позволяет достичь чистоты обработки 8-9 класса и точности 2 класса. В таком случае поверхность «выхаживают». Тогда деталь вращается некоторое время без поперечной подачи круга. Так можно устранить небольшие погрешности и дефекты в форме заготовки.

Особенности тонкого шлифования:

- небольшая глубина резания;

- большая скорость вращения шлифкруга (не менее 40 м/сек);

- малая скорость вращения детали, подвергаемой обработке (менее 10 м/мин);

- мягкие мелкозернистые шлифовальные круги;

- усиленное охлаждение;

- длительный процесс выхаживания.

Если выпускаются небольшие валы, их шлифуют на бесцентровых шлифовальных станках. Довольно часто применяют шлифование врезанием.

Особенности шлифования на бесцентровых шлифстанках:

- жесткая система аппарата повышает производительность шлифовки. В таких случаях специалист может обрабатывать детали при значительных глубинах резания и подачах, в том числе непрерывно шлифовать заготовки одну за другой при сквозной подаче;

- не нужно делать центровые отверстия в деталях.

Безопасность эксплуатации

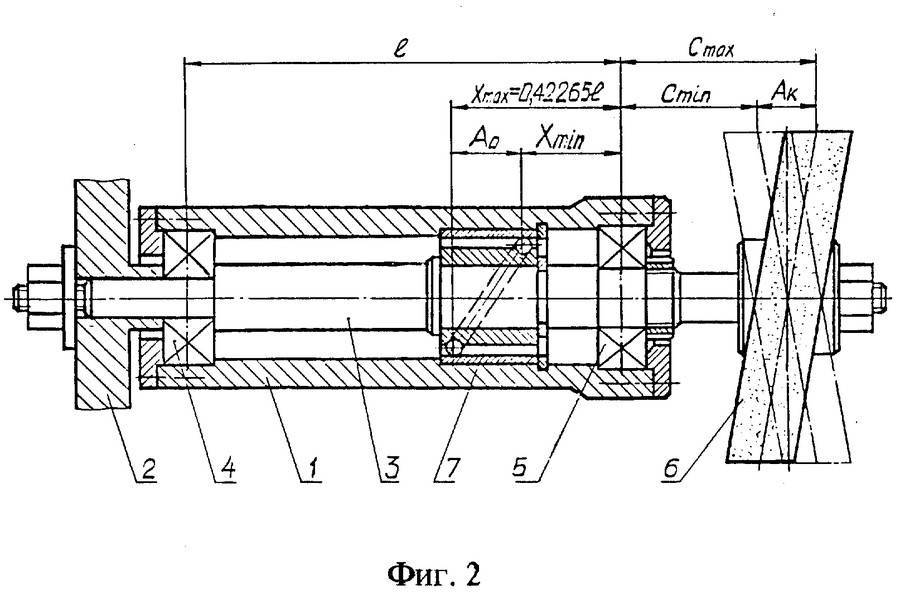

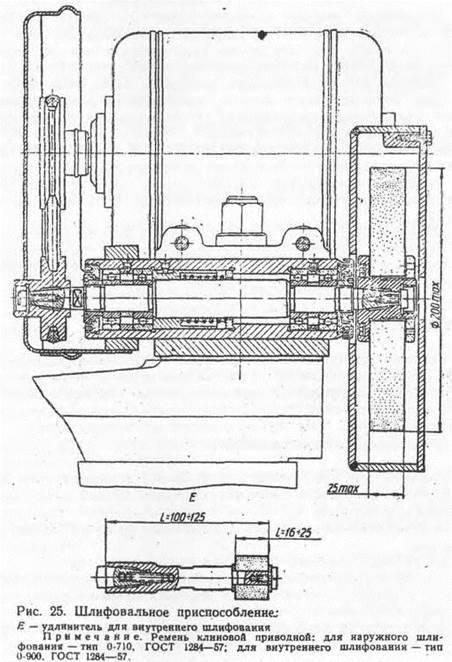

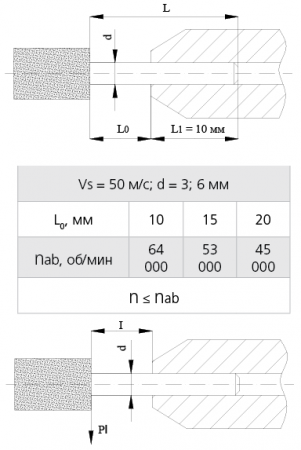

Эксплуатационные характеристики шлифовальных головок на оправках помимо прочностных свойств абразивного слоя включают в себя так же прочностные свойства оправок. Согласно ГОСТ Р 52588-2011, частота вращения шлифовальных головок nab, мин-1 или 1/мин (об/мин; в зарубежной практике – RPM) определяется числом оборотов в единицу времени, при которых оправка изгибается под действием центробежной силы.

Независимо от всей длины оправки L цанга машины должна захватывать минимум 10 мм длины хвостовика (L1 ≥ 10мм).

Согласно EN 12413 и DIN 69170 на максимальное число оборотов влияют следующие факторы: форма и размеры шлифовальной головки, диаметр d, материал оправки и свободная длина оправки L. Их необходимо учитывать для исключения разрушения шлифовальной головки и изгиба оправки.

В процессе шлифования на открытую длину оправки действует сила прижима шлифовальной головки к обрабатываемой поверхности. При этом прочность оправки будет определяться её диаметром d (мм), длиной вылета l (мм) и материалом оправки, характеризующимся модулем упругости E (модуль Юнга в МПа) и предельным значением прочности на изгиб и (МПа).

Изгиб оправки на величину f (стрелу прогиба в мм) при приложении силы Pl (Н) определяется по формуле:

где J – момент инерции поперечного сечения оправки (J = πd4/64, мм4). Величина прогиба оправки непосредственно влияет на точность обработки. Для точных работ (внутреннее и координатное шлифование) она не должна превышать 25 % от поля допуска, на исполняемый размер. Максимальная приложенная сила Plmax, при которой произойдёт поломка оправки, рассчитывается по формуле:

Для предельной силы Plmax наибольшая величина прогиба fmax будет определяться:

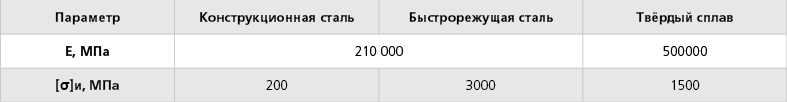

Оправки для шлифовальных головок могут изготавливаться из конструкционных сталей, быстрорежущих закалённых сталей и твёрдых сплавов.

Ассортимент оснастки от инструментальной

Мы предлагаем широкий спектр разнообразных оснасток: кулачки, втулки, тиски, цанги, сверлильные патроны и многое другое. Каждое наименование представлено несколькими производителями и в максимально возможных вариациях. К примеру, имеется два вида сверлильного патрона — его можно приобрести не только в традиционном исполнении, но также и самозахватывающий сверлильный патрон. Помимо этого, имеется возможность выбора патрона от различных производителей.

Огромный многолетний опыт на инструментальном рынке позволяют нам наилучшим образом обеспечить потребности покупателей. , купить токарную оснастку, тме оснастка.

Полирование

Полирование на токарном станке с целью получения высокой чистоты поверхности (V9—V11) осуществляют абразивной шкуркой, представляющей собой полотно с наклеенным на него слоем абразивных зерен. В зависимости от размера зерен различают шкурки грубые (№ 6, 5, 4), средние (№ 3, 2), мелкие (№ 1,0) и отделочные (№ 00,000).

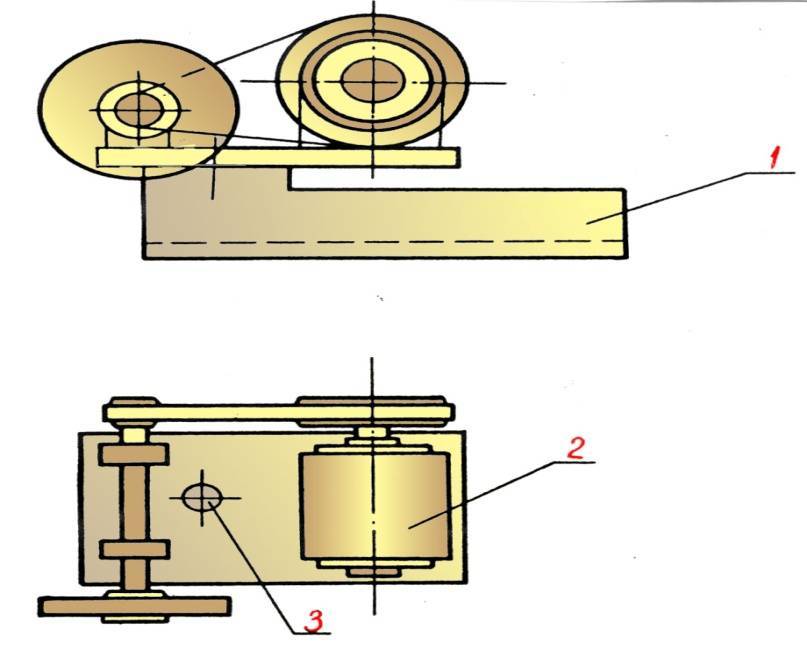

231. ГЛАДКИЙ ВНУТРЕННИЙ ПРИТИР:

1 — оправка, 2 — разжимной притир, 3 — направляющий штифт

Полирование на токарном станке выполняют при помощи жимков — двух шарнирно связанных деревянных колодок, между которыми вкладывают абразивную шкурку (рис. 232). Токарь удерживает жимки за ручки левой рукой, создавая необходимый прижим шкурки к заготовке (детали), а правой рукой поддерживает шарнир и осуществляет продольную подачу. Можно закреплять шкурку в резцедержателе при помощи деревянной колодки с обхватом заготовки (детали) шкуркой (рис. 233,а), или с прижимом шкурки к заготовке (рис. 233,6). Не допускается прижим шкурки к заготовке (детали) вручную.

Типы шлифовальных головок

Головки шлифовальные абразивные могут быть разделены на несколько категорий по форме. Соответственно ГОСТ 2447-82 есть такие головки:

- Рабочая часть абразивной оснастки имеет цилиндрическую форму с плоским торцом. Цилиндр может быть разных размеров и длины.

- Форма выполнена в виде укороченного цилиндра со ступицей. Торцевая часть такого абразива имеет также плоскую поверхность.

- Шлифовальный инструмент угловой, угол которого раскрывается в направлении металлического шпинделя. Торцевая часть здесь плоская, тело имеет небольшую относительно диаметра толщину.

- Угловой шлифовальный инструмент, где угол идет на раскрытие в направлении от металлического шпинделя. Абразив имеет сходные пропорции с описанным на позицию выше.

- Инструмент шлифовальный конической формы с острой вершиной. Здесь присутствует цилиндрическое основание, которое затем переходит в конус на торце.

- Головки для шлифовальных работ с формой сводчатого типа. Их основание в профиле напоминает округлую пику.

- Инструмент с основанием в форме шара.

- Оснастка для шлифовки, которая имеет цилиндрическое основание, переходящее в шар.

- Элемент абразивный в форме конуса, вершина у которого имеет закругленный вид.

Категория головок шлифовальных по материалу, из которого они изготовлены:

- Карбид.

- Электрокорунд.

- Корунд.

- Смеси представленных материалов с добавками и без них.

Абразивные элементы различаются еще по твердости и зернистости.

Оглавление

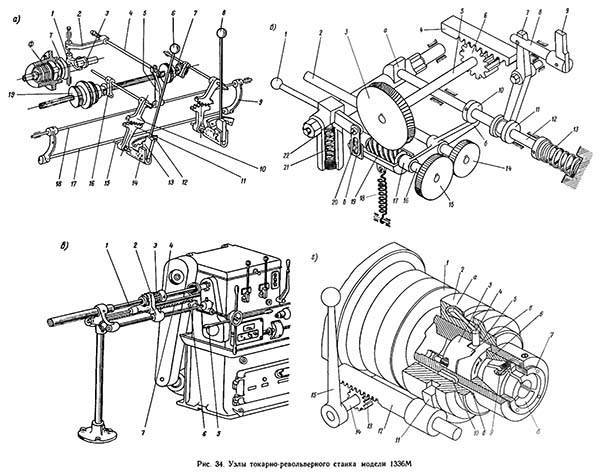

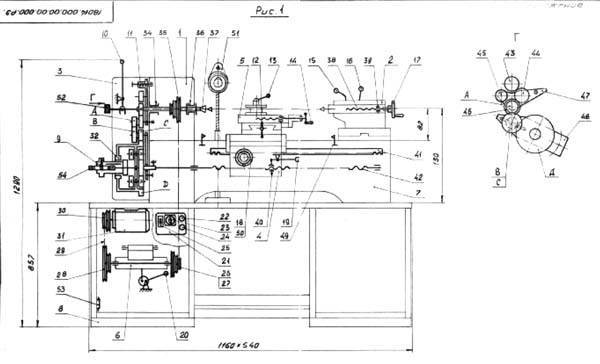

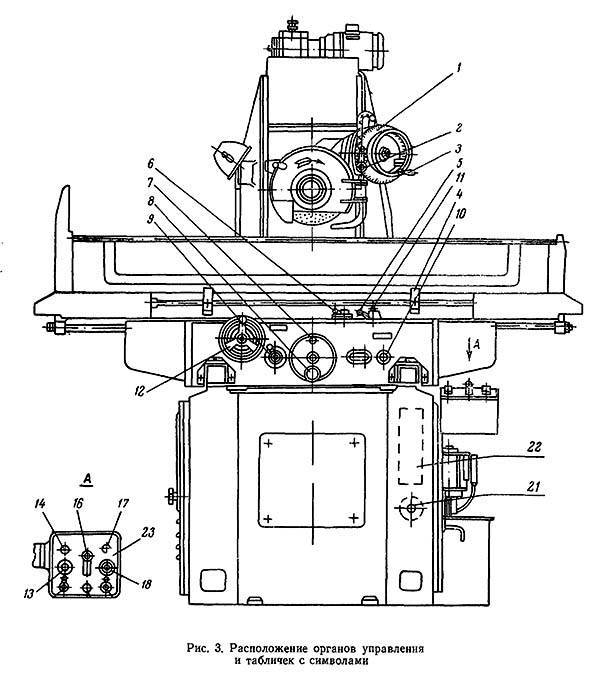

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Применение

- Работа с режущим инструментом – для заточки резцов часто применяют специализированные головки универсального типа. В состав входит электрокорунд и связка на керамике.

- Для общих операций со сталью и чугуном подходят головки с твердостью M.

- Чтобы ликвидировать заусенцы на стальных изделиях либо проводить работу с кромками, подходит абразивный инструмент с твердостью O.

- Абразивными элементами можно проводить обработку сплавов из кобальта и никеля, а также титановых поверхностей. Для этого подходит твердость J.

- Шлифголовки с показателем твердости L разработаны для цветных металлов и высококачественных сталей. С показателем N – для нержавейки.

Приспособления для токарного станка по металлу

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

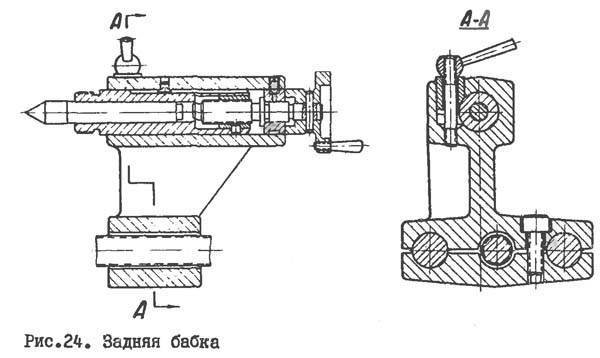

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

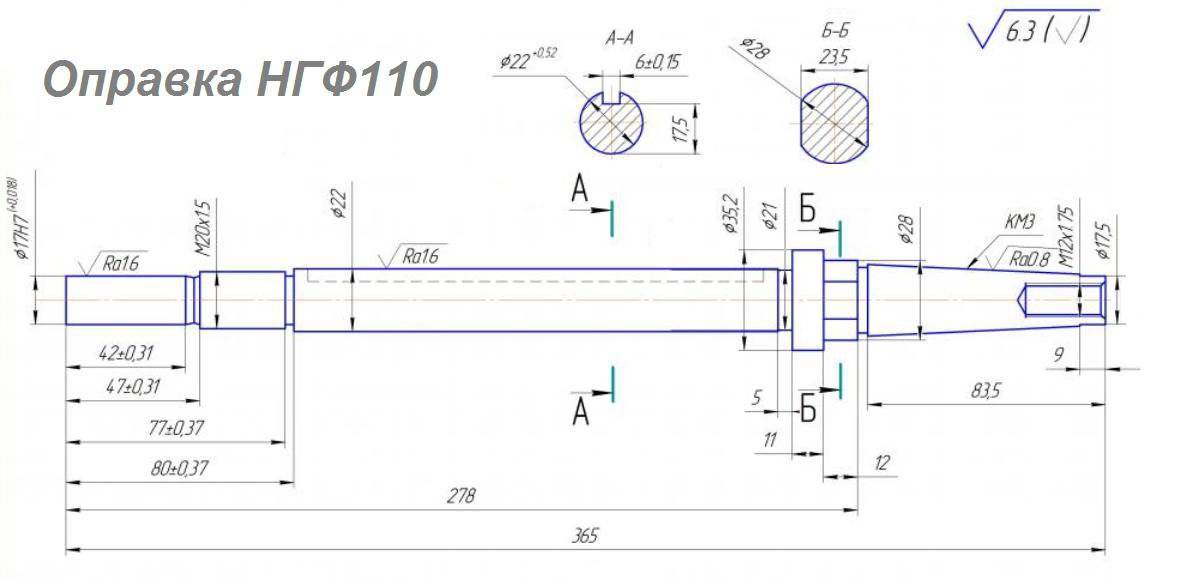

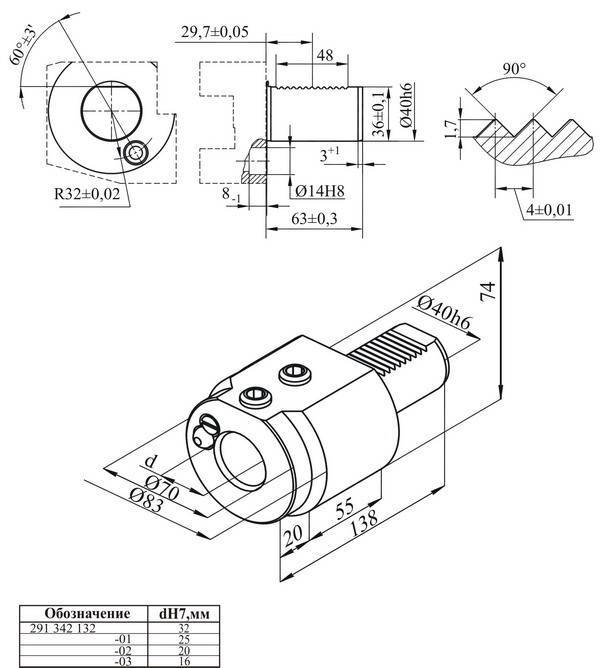

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

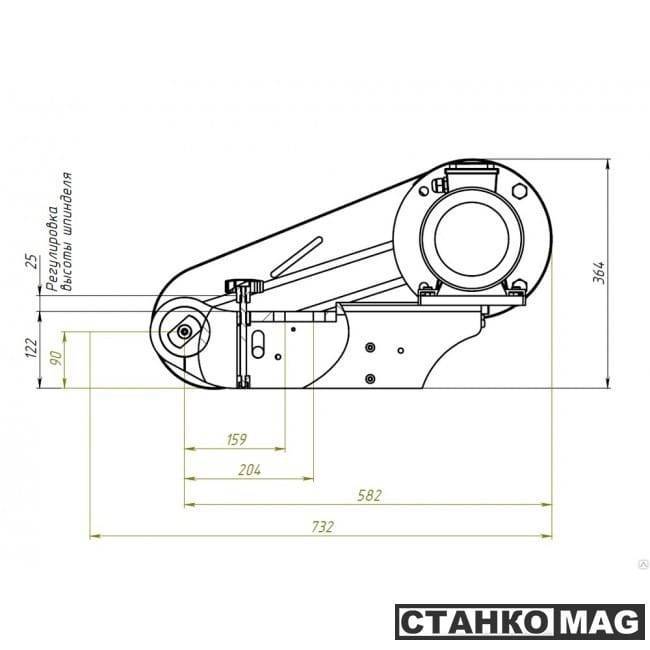

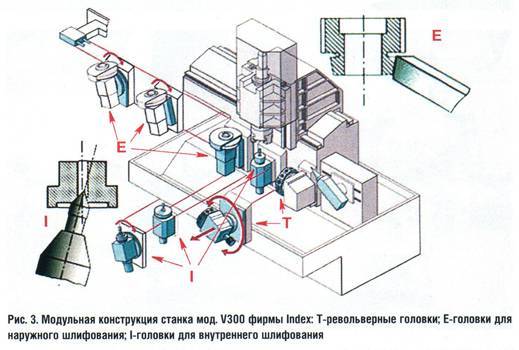

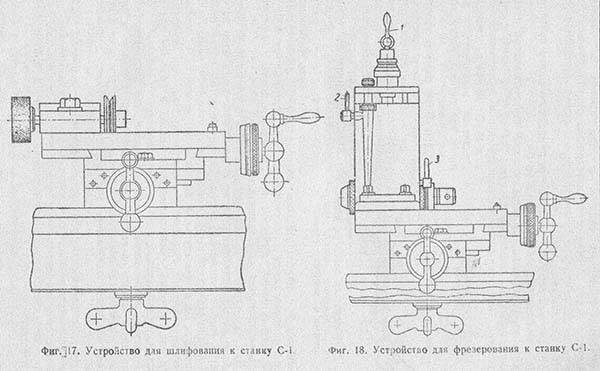

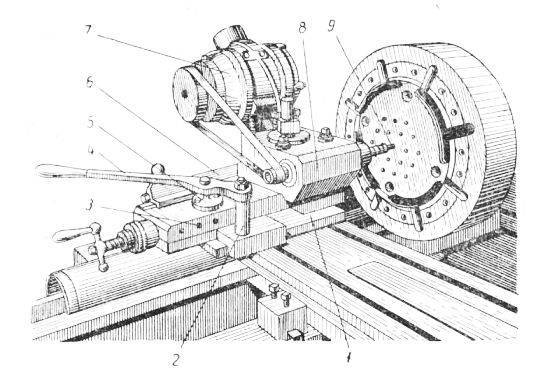

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

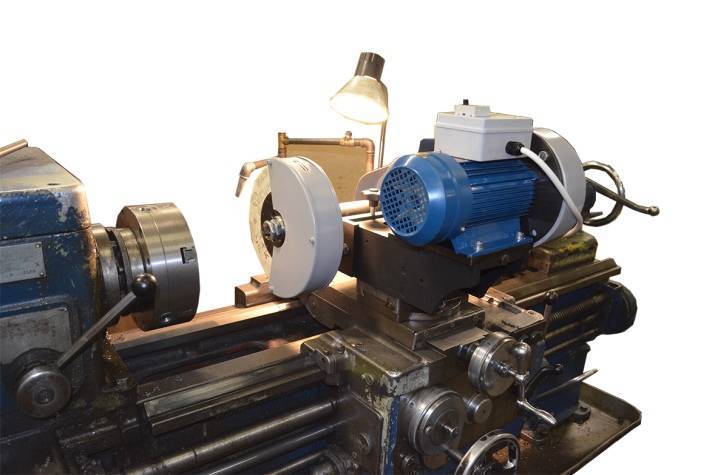

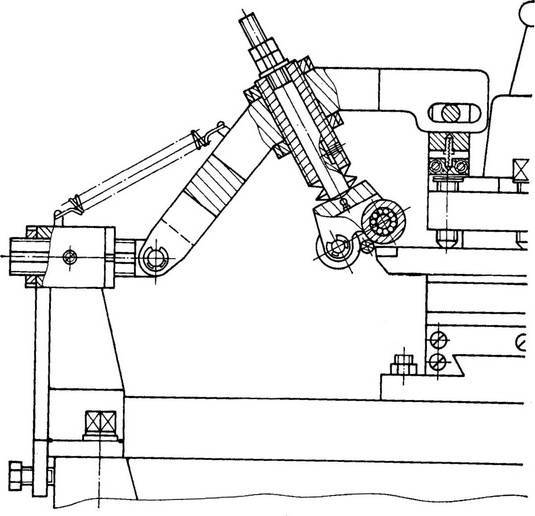

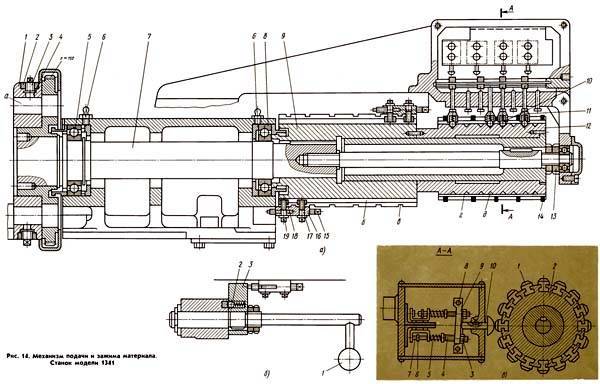

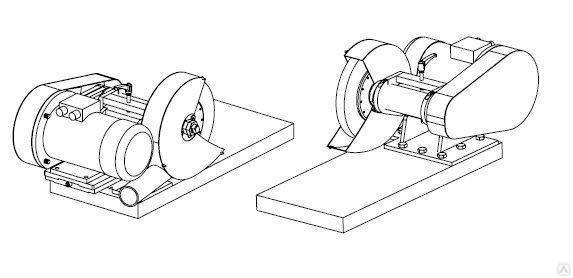

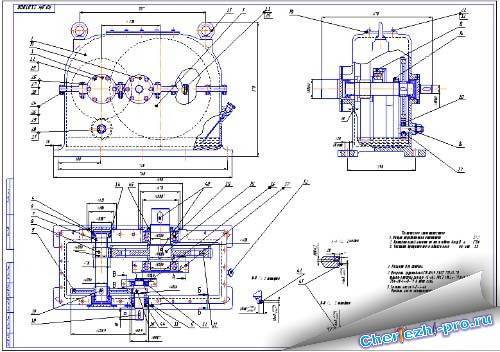

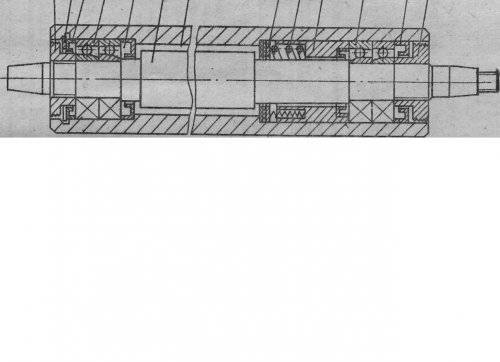

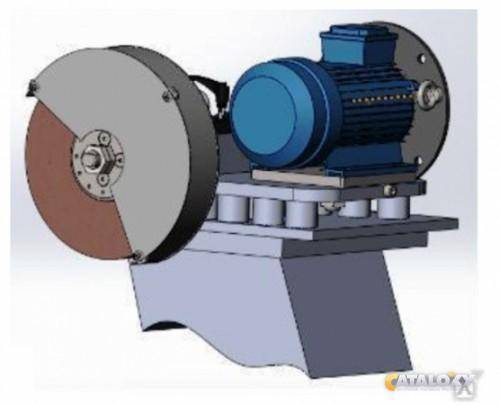

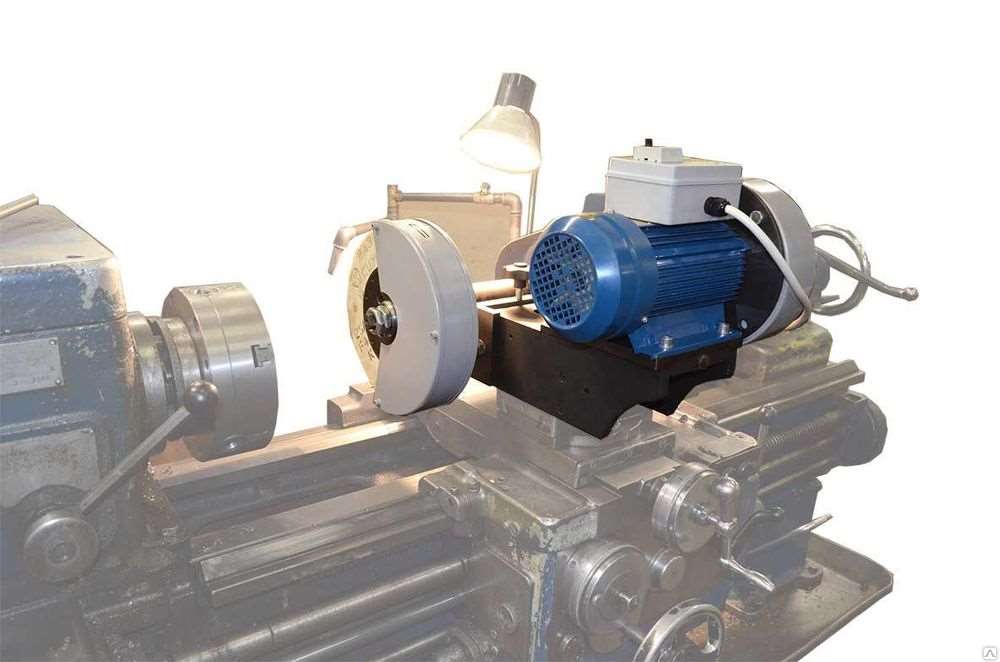

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Шлифовальные материалы

Наша компания выпускает шлифовальные головки из обычных абразивных материалов на керамических связках с типоразмерами по ГОСТ 56578-2015, DIN 69170 и ISO 2933.

Из обычных абразивных материалов мы используем различные марки электрокорундов и карбида кремния. В соответствии с ISO 525, EN 12413 , шлифовальным материалам из электрокорунда присваивается обозначение – A; шлифовальным материалам из карбида кремния – С.

Для решения специальных задач в шлифовальных порошках используются также смеси различных разновидностей абразивных материалов.

Для обычных абразивных материалов в разных странах сложились свои национальные и торговые обозначения типов и марок:

Барабанный шлифовальный станок на базе токарного станка по дереву

Если у вас есть токарный станок по дереву, используя барабанно шлифовальное устройство, можно расширить его возможности. Узнаем, что можно с его помощью делать.

Барабанный шлифовальный станок предназначен для обработки поверхности заготовки древесины и выравнивая детали до гладкой текстуры и калибровки по толщине. Проще говоря шлифовка плоских деталей станет намного проще, а если учесть, что можно их еще по толщине сделать 1 к 1. Мастерам-самодельщикам, работающим с деревом, нужная и полезное приспособление.

Инструменты и материалы: -Фанера; -ПВХ-труба; -Спрей-адгезив; -Наждачная бумага в рулоне; -Доски; -Клей; -Крепеж; -Пружины; -МДФ; -Рояльная петля; -Клейкая лента; -Двусторонний скотч; -Шпаклевка; -Грунтовка; -Краска; -Токарный станок; -Патрон для станка -Сверлильный станок; -Циркулярная пила; -Ножовка по металлу; -Гвоздезабивной пистолет; -Ленточная пила; -Шуруповерт; -Коронка; -Зажимы; -3D-принтер;

Барабан готов. Изготовление барабана не сложно и не дорого, при необходимости можно изготовить несколько барабанов, с абразивом разной величины.

Шаг второй: стол Верхняя часть стола изготовлена из МДФ. Отрезает доску по ширине токарного станка. По бокам закрепляет рейки. Нижнюю часть стола устройства мастер изготовил из ламинированной доски от старой кровати. Ширина доски чуть меньше растояния между брусками верхней части. Сверлит отверстия для болтов крепления.

Статические характеристики шлифовальных головок

При выборе зернистости для шлифовальных головок учитывается диаметр и форма головки. Чем меньше диаметр шлифовальной головки, тем меньше должно быть зерно абразива. Нами рекомендуются следующие зернистости:

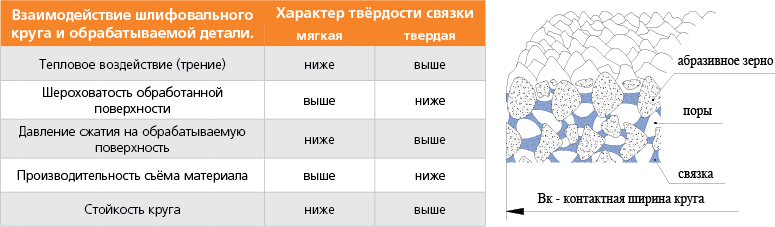

Твёрдость абразивного инструмента характеризует способность связки инструмента удерживать абразивные зёрна. Чем твёрже круг, тем выше сила связки, т. е. твёрдость соответствует силе, необходимой на отделение абразивных зёрен от связки и определяется прочностью мостиков связки и прочностью пограничного слоя зерно-связка.

При выборе твёрдости необходимо руководствоваться следующими условиями:

- для более твёрдого шлифуемого материала выбирается более мягкий круг;

- чем больше контактная поверхность между шлифовальным кругом и обрабатываемым изделием, тем более низкая твёрдость круга выбирается;

- для шлифования материалов, чувствительных к изменениям температуры, выбирается более мягкий круг;

- при шлифовании заготовок торцом круга выбирается более мягкий круг, чем для шлифования периферией круга;

- для шлифования прерывистых поверхностей выбирается более твёрдый круг

Рабочая (окружная) скорость V определяется числом оборотов n (об/мин) приводного устройства и диаметром D (мм) шлифовальной головки

Чем больше величина окружной скорости, тем более мягкой степени твёрдости должен быть инструмент. Для обработки твёрдых материалов применяются низкие рабочие скорости.

При отсутствии соответствующего приводного устройства и невозможности обеспечить требуемую окружную скорость необходимо использовать шлифовальные головки более твёрдой степени.

Шлифовальная головка для токарного станка

» Станок » Шлифовальная головка для токарного станка

Современные тенденции в сфере интеграции комбинированной обработки привели к тому, что на токарных станках также можно проводить шлифование

При выходе проблемы качества на первый план всегда обращают внимание на процесс финишной обработки, который называют шлифованием – выполнение механического воздействия за несколько проходов для уменьшения исходных погрешностей

Провести чистовую обработку при помощи токарного резца с получением качества, как при применении шлифовальных головок, невозможно из-за округления режущей кромки. Также не стоит забывать, что на токарном станке при небольших подачах может возникать вибрация, которая приведет к погрешности.

По этой причине даже при появлении новых материалов, которые могут выдерживать сильное воздействие на протяжении длительного времени и не менять свою форму, шлифование остается основным методом, используемым для получения поверхности высокого класса шероховатости.

Головка шлифовальная для токарного станка ВГР-150-ЧР

Потребность в шлифовальных головках

Получение тел вращения на токарных станках проводится на протяжении последних нескольких десятилетий. Как правило, шлифование проводилось на другом оборудовании. Этот момент определил следующий технологический процесс:

- выполнение чернового токарного точения для снятия большого слоя металла;

- выполнение чистового токарного точения для подготовки детали к финишному этапу технологического процесса;

- финишная обработка на круглошлифовальном станке.