Описание группы

Станки для глубокого сверления и растачивания

Станки для обработки глубоких отверстий производства “ Рязанский станкостроительный завод” отвечают этим требованиям.

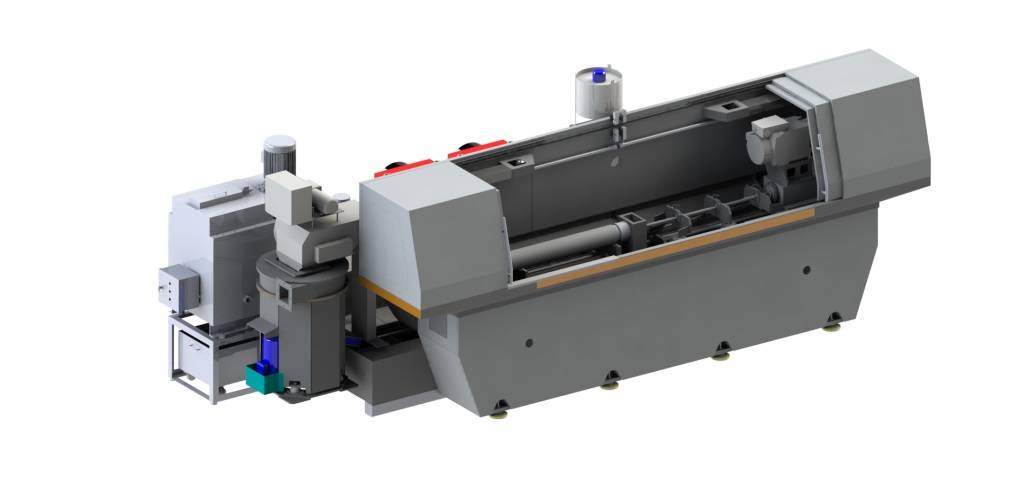

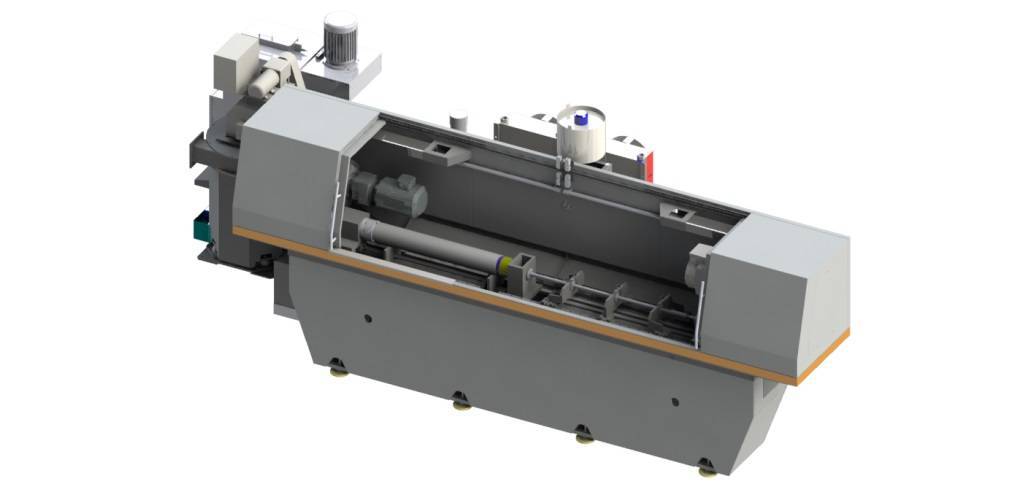

Исходя из разнообразных практических задач, были разработаны специальные станки различных типоразмеров и в различных конструктивных исполнениях.

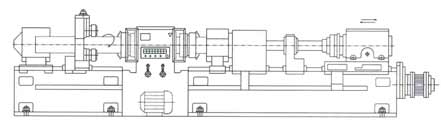

Могут применяться следующие формы: Конструктивная форма №1 (станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. Стебель с установленным инструментом крепится в стеблевой бабке. Обработка отверстий происходит не вращающимся инструментом.

Конструктивная форма №2 (Станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. В зависимости от технологических потребностей обработка может производиться при вращающемся изделии как не вращающимся, так и вращающимся инструментом.

Конструктивная форма №3 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Торцы полых заготовок легкодоступны для измерений, смены инструмента; работы методом “вытяжного растачивания”. Обработка происходит не вращающимся инструментом.

Конструктивная форма №4 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Обработка может производится при вращающемся изделии как не вращающимся так и вращающимся инструментом.

Конструктивная форма №5 (Станок корпусного исполнения): Базирование не вращающегося изделия в приспособлениях. Обработка отверстий происходит вращающимся инструментом.

Эффективные способы обработки для достижения высокого качества.

бработка глубоких отверстий с высокой точностью и качеством поверхности считается трудной технологической операцией. Используются специальные методы обработки, удовлетворяющие высоким требованиям, предъявляемым к качеству обработки, и позволяющие значительно сократить технологическое время.

Методы обработки:

| Сверление в сплошном материале: Отличается тем, что весь высверленный материал удаляется в виде стружки. Диаметр сверления 40 … 125 мм. | |

Кольцевое сверление: Применяется при сверлении отверстий диаметром от 80 мм до 500 мм. Так как в данном случае высверливается только кольцевое пространство, то требуется меньше затраты энергии на резание. Возможно использование высверленного керна. | |

Растачивание:Черновое и чистовое растачивание применяется для обработки предварительно отлитых или просверленных отверстий. Обеспечиваются требования по расположению оси отверстия, ее прямолинейности, точности диаметральных размеров и шероховатости поверхности. | черновое растачивание чистовое растачивание |

Вытяжное растачивание: Обеспечивает более точное расположение оси отверстия, а также применяется для изделий, в которых должна быть выдержана равномерная толщина стенок. | |

Раскатывание: Если допуски должны быть меньше, а качество поверхности выше чем в перечисленных методах обработки, то дополнительно применяется раскатывание. |

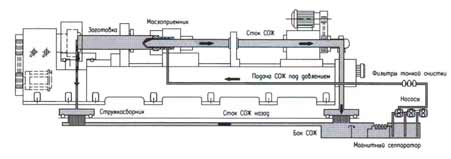

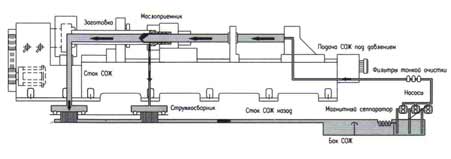

Высококачественное сверление возможно только при беспрерывном отводе стружки из зоны резания. Кроме того, температура при резании оказывает существенное влияние на срок службы инструментов. Оба фактора требуют высокопроизводительную установку СОЖ с объемным баком и мощной насосной установкой.

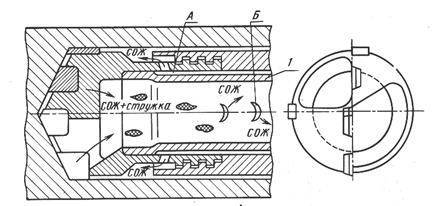

При сверлении станок работает с внешним подводом охлаждающей жидкости и внутренним отводом стружки, СОЖ подается между борштангой и стенкой изделия к лезвию инструмента. Удаление смеси из СОЖ и стружки осуществляется через внутреннюю полость штанги. Таким образом, исключается контакт между обрабатываемой поверхностью и стружкой, что способствует получению более качественной поверхности:

При растачивании широко применяется способ с наружным отводом стружки, для чего используется отверстие в заготовке, полученное на предыдущих операциях. СОЖ вместе со стружкой отводится в стружкоприемник. Через стружкоприемник СОЖ возвращается в общий резервуар и, таким образом, цикл заканчивается:

Письменную заявку на покупку станка можно оставить на сайте в разделе Вопросы и Ответы

Купить станки для глубокого сверления и растачивания, расточные станки производства Рязанского Станкостроительного Завода можно только у официальных представителей РСЗ. Контактная информация на страницах:

«Продажа» «Контакты»

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Станки для глубокого сверления и растачивания. Описание и состав группы станков

Перейти к описанию группы станков » купить станок для глубокого сверления Рё растачивания »

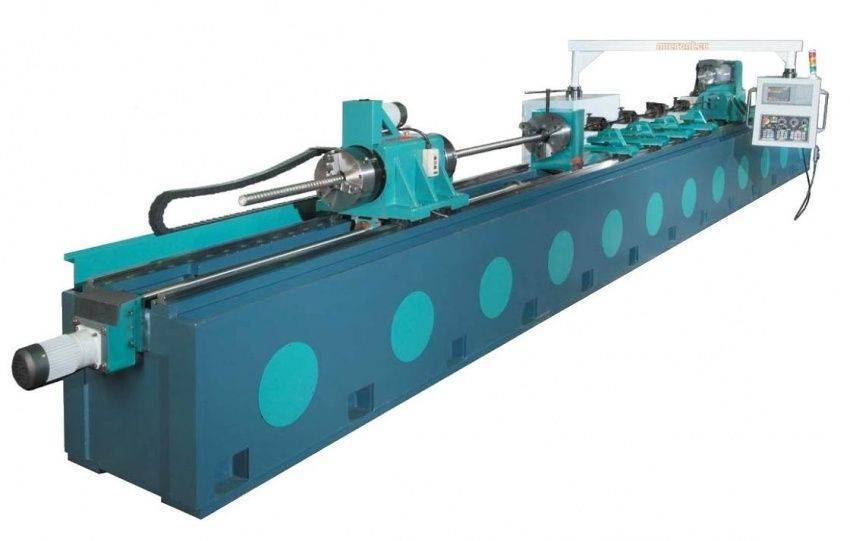

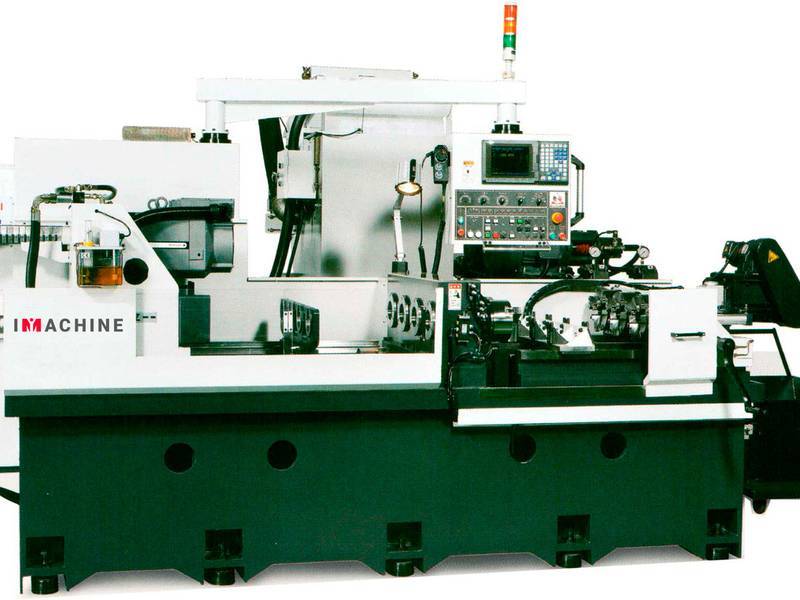

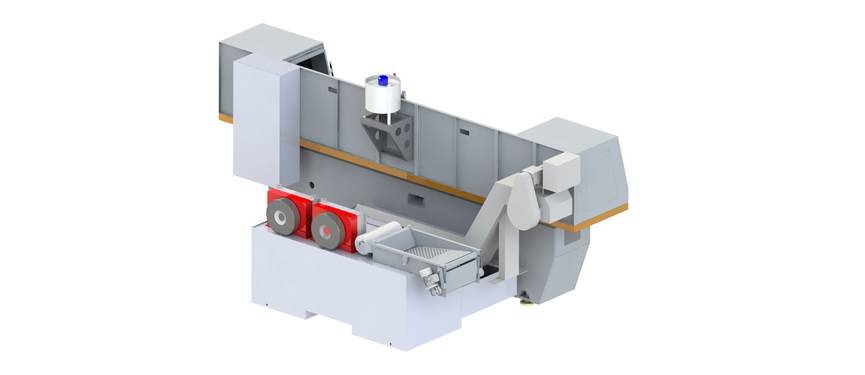

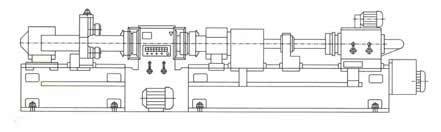

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2641, РТ2642

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 400

- min диаметр устанавливаемой детали, мм 50

- max диаметр обрабатываемых отверстий, мм 320

- Высота центров, мм 400

- Ширина станины, мм 630

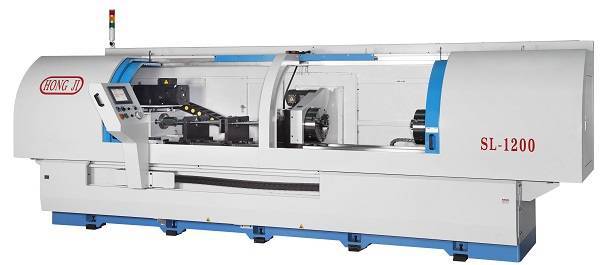

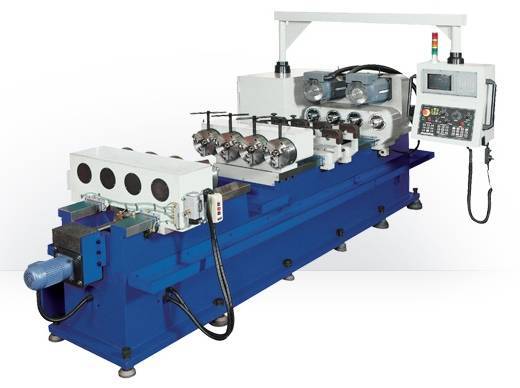

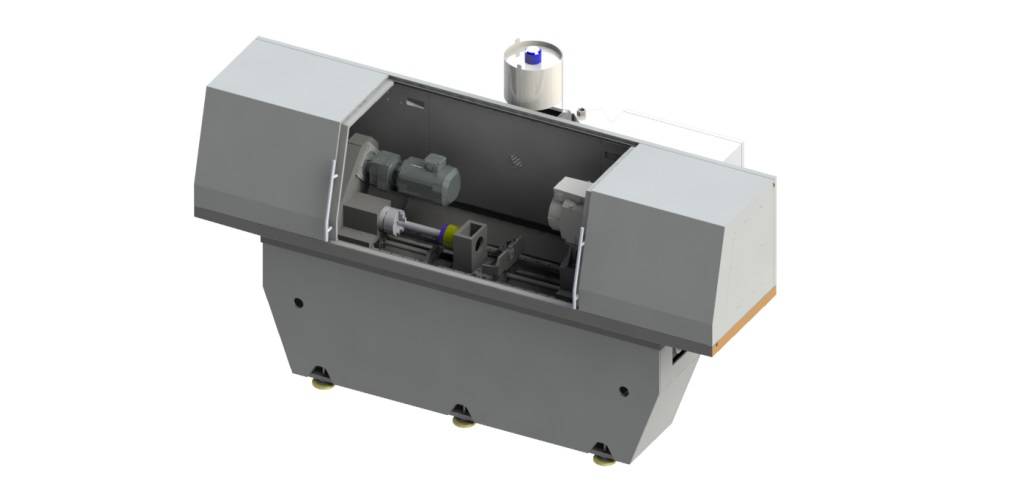

Станок для обработки глубоких отверстий модель токарного исполнения РТ2661

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 630

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 500

- Высота центров, мм 630

- Ширина станины, мм 800

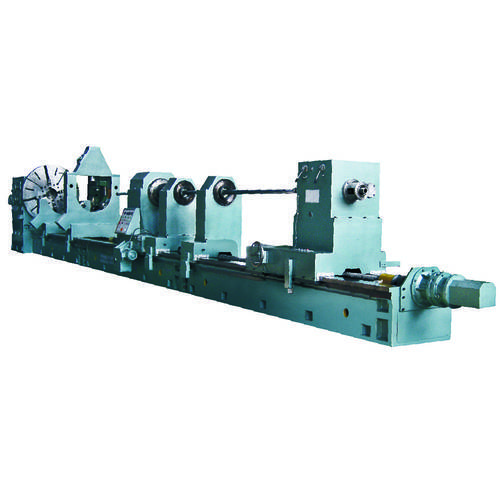

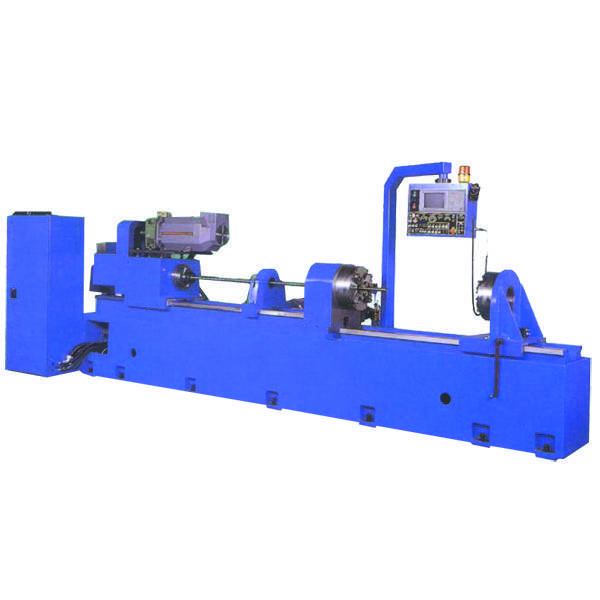

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2651, РТ2652

- max длина обрабатываемой детали, мм 6000

- max диаметр устанавливаемой детали, мм 500

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 450

- Высота центров, мм 500

- Ширина станины, мм 800

Это интересно: Алмазно-расточные станки — принцип работы и виды

Виды сверл для глубоко сверления

В сегодняшней технологии металлообработки применяют несколько типов сверл для глубокого сверления деталей.

Рассмотрим основные их типы:

- Пушечные сверла. Характеристики данного типа сверл были рассмотрены выше. В последнее время выпускается инструмент с несколько измененной формой по отношению к традиционной. Это позволяет повысить производительность процесса и качество обрабатываемых деталей. Есть смысл применять пушечные сверла при обработке отверстий небольшого диаметра. Длина отверстий обычно не более 40 диаметров. Точность по IT9, а чистота поверхности составляет 0,09 – 3,5 мкм.

- Ружейное сверло, выполненное как единое целое. Их еще называют монолитные сверла, поскольку они выполнены цельно из твердосплавного материала. Для подвода смазывающе-охлаждающей жидкости внутри сверла имеется специальный проход. Стружка и СОЖ отводятся от детали через наружную винтовую канавку. Их применяют для сверления отверстий до 100 миллиметров. Глубина – до 100хD. Инструмент получил такое название, поскольку раньше его применяли для обработки стволов огнестрельных орудий.

- Ружейное сверло, выполненные по технологии фиксации режущих пластин из твердого сплава методом пайки. Как и другие сверла этого типа обеспечивают высокую точность размеров с минимальным отклонением оси сверления.

- Ружейное сверло, имеющее дополнительные режущие пластины. Такие сверла делают процесс резания более производительным.

- Спиральные сверла с цилиндрическим хвостовиком. Производятся согласно требованиям ГОСТ 886-77. Они имеют удлиненную режущую часть, которая может быть выполнена цельно из быстрорежущей стали либо иметь твердосплавные пластины. Подвод СОЖ может быть как изнутри, так и снаружи. Хвостовик может также иметь цилиндрическую форму.

- Перовые сверла. Их используют для сверления неглубоких отверстий ступенчатой формы.

- Эжекторные сверла. Используют для сверления глубоких отверстий в металлообрабатывающих аппаратах с размещением режущего инструмента в горизонтальной плоскости.

Основные этапы сверления глубоких отверстий

Сверление глубоких отверстий в металле обычно выполняют в такой последовательности:

- Производится сверление в детали подготовительного отверстия с немного меньшим диаметром с допуском Н8.

- Основной обрабатывающий инструмент запускают на низких оборотах и медленно перемещают к торцу детали.

- Постепенно выводят инструмент на необходимые по технологии обороты и начинают подвод смазывающе-охлаждающей жидкости.

- Производят сверление детали на необходимую глубину. При этом инструмент не уводят из отверстия.

- Если по технологии используется инструмент значительной длины, то первую четверть реза выполняют на сниженной частоте вращения. Остальную часть отверстия вырезают на номинальной частоте вращения.

- При достижении необходимого значения глубины прекращают подачу смазочно-

- охлаждающей жидкости к инструменту.

- Затем сверло быстро отводят из зоны сверления и останавливают работу агрегата.

Данная технология является стандартной и может отличаться в зависимости от применяемого инструмента и металлообрабатывающих аппаратов.

Сверление отверстий

Сверление на токарном станке производится невращающимся сверлом, которое закрепляется в пиноли задней бабки.

Сверла с коническим хвостовиком устанавливают непосредственно в отверстие пиноли, если размеры их совпадают, или при помощи переходной втулки 2 (рис. 54), одетой на хвостовик сверла 1.

Сверла с цилиндрическим хвостовиком закрепляются на станке посредством сверлильных патронов, одна из конструкций которых показана на рис. 55, а. В наклонных отверстиях корпуса 3 установлены кулачки 4 в виде цилиндрических стержней со скосами для закрепления сверла и резьбовой частью на наружной поверхности. Внутри муфты 5 закреплена гайка с конической резьбой, которая соединяется с резьбой кулачков. Если ключом 2 вращать муфту, то кулачки, перемещаясь в наклонных отверстиях будут сжиматься, обеспечивая закрепление и центрирование сверла. Корпус 8 с обратной стороны имеет глухое коническое отверстие, которым он неподвижно насаживается на хвостовик 1. Такие патроны выпускаются трех размеров: ПС-6, ПС-9, ПС-16 (цифры обозначают наибольший диаметр закрепляемого сверла).

Если требуется частая смена инструментов, устанавливаемых в задней бабке, удобно пользоваться быстросменными патронами (рис. 55, б). Патрон состоит из корпуса 2 с коническим хвостовиком 6 и двумя отверстиями, в которых свободно завальцованы шарики 3. В корпус устанавливается переходная втулка 1 с коническим отверстием Морзе. На наружной поверхности втулки выполнены две радиусные канавки, в которые при рабочем положении патрона западают шарики. На корпусе свободно надета муфта 4, продольное положение которой ограничивается пружинными кольцами 7 и 9 и подпружиненным шариком 5, фиксирующим муфту в рабочем состоянии. Отверстие 5 предусмотрено для выхода воздуха при установке переходной втулки в патрон.

Действие патрона следующее, Требуемое сверло вставляется в переходную втулку и вместе с ней устанавливается в патрон. Муфта при этом сдвинута вправо. Затем при перемещении влево муфта нажимает на шарики, которые входят в выемки втулки и закрепляют ее. Чтобы сменить инструмент, достаточно сдвинуть муфту вправо, и втулка со сверлом свободно вынимается из патрона.

Для сверления с механической подачей иногда применяют несложное приспособление в виде втулки с прямоугольным выступом, которым она закрепляется в резцедержателе суппорта.

При глубоком сверлении возникает необходимость частого вывода сверла из отверстия для очистки от стружки. В этом случае значительно сократить время отвода сверла и возвращения его в исходное положение можно, применяя довольно простой патрон (рис 55, в). Он состоит из корпуса 2 с коническим хвостовиком, сверлодержателя 1 с ввернутой в него рукояткой 3. В корпусе имеется продолговатый паз с рядом поперечных канавок. Для отвода сверла достаточно вывести рукоятку из канавки и отвести сверло вправо. Возвращение сверла в рабочее положение выполняется в обратном порядке.

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости – непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

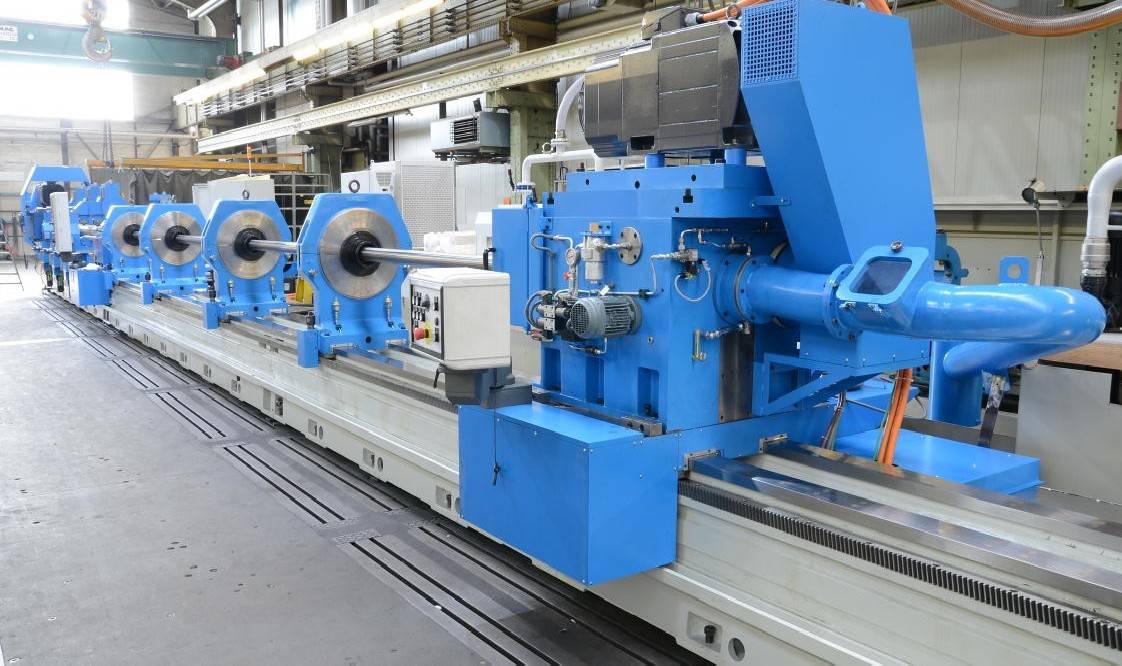

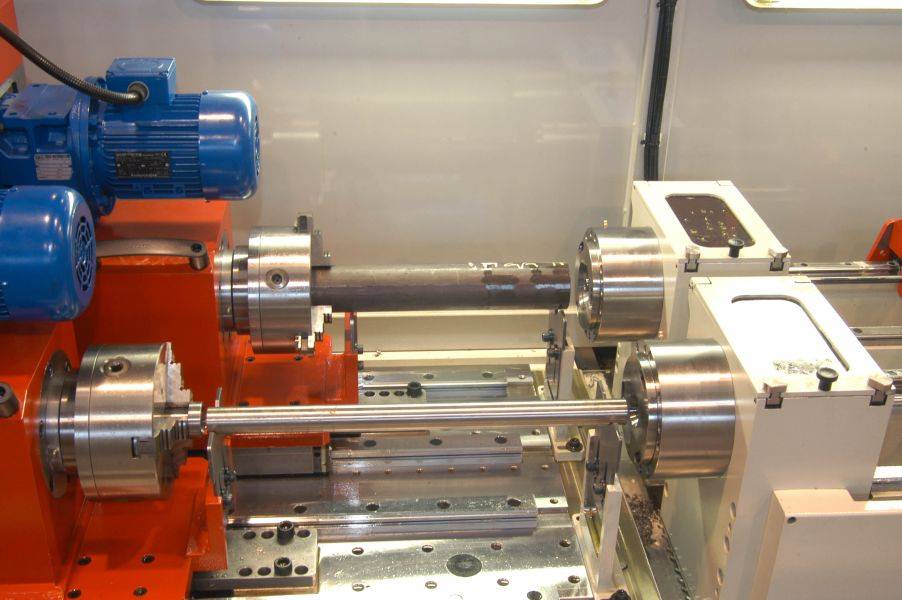

Описание станка

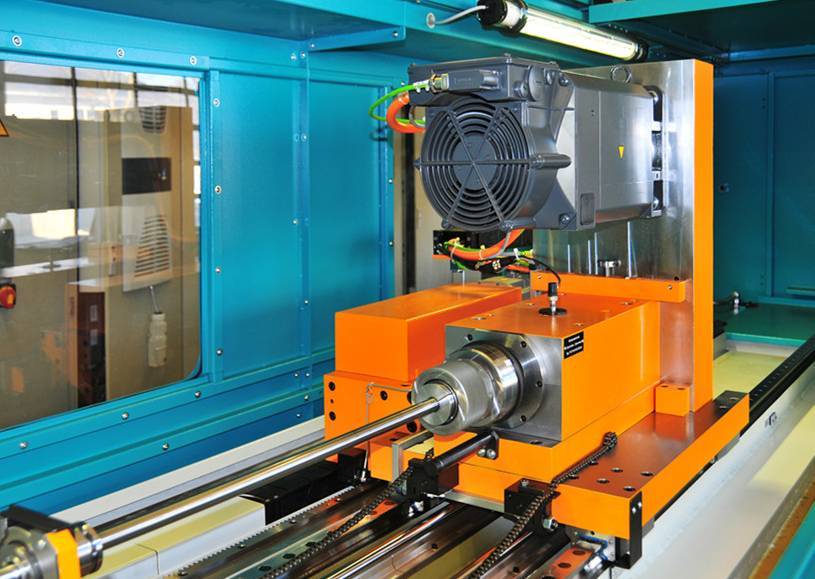

Компания TIBO имеет 45-летний опыт в области глубокого сверления, а изобилие усовершенствованных элементов станков позволяет значительно упростить работу и переоснастку оборудования при расширенных возможностях обработки. Помимо базовой линейки оборудования, компания проектирует и изготавливает станки под конкретные условия производства, используя модульный тип компановки. Для уменьшения увода при сверлении возможно оснастить станок шпинделем привода заготовки для осуществления встречного вращения. Опционально возможно оснащение не вращающейся бабкой, перемещающейся по оси Х, например для зажима плит, гидравлической прижимной плитой для зажима заготовок, продольно-поперечным столом для эксцентрического сверления или делительной головкой.

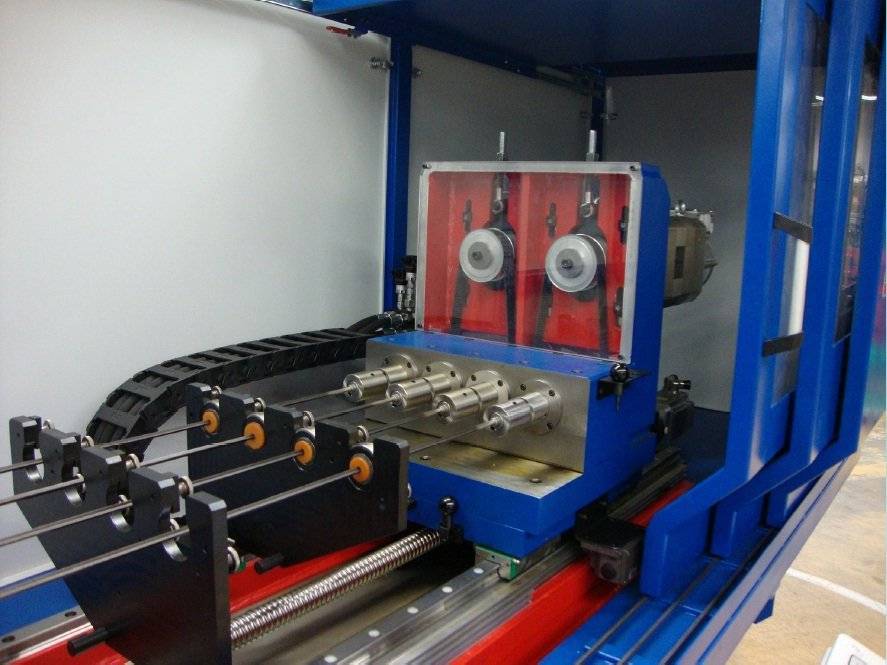

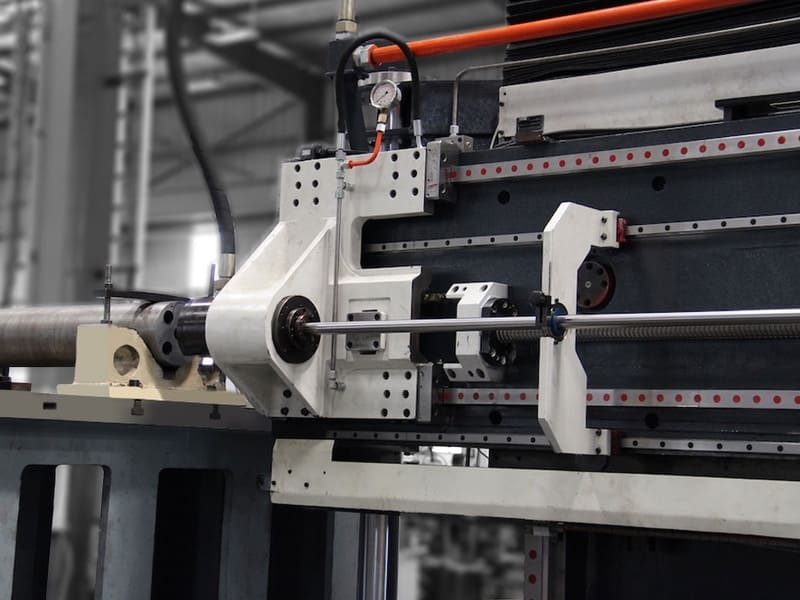

Передвижной держатель кондукторных втулок

Передвижной держатель кондукторных втулок или бабка маслоприемника каждого станка может быть сдвинута на 1/3 в сторону бабки инструмента. Это позволяет обрабатывать более длинные заготовки с меньшей глубиной сверления, или заготовка может быть просверлена с переворотом с двух сторон. Например, на станке с глубиной сверления 1500 мм можно сверлить заготовки длиной 2000 мм на глубину 1000 мм или с двух сторон на 2000 мм.

Люнеты для инструмента

Друг в друга входящие люнеты инструмента минимизируют потери длины. Не используемые люнеты могут быть легко и быстро сняты с направляющих, а при необходимости их можно снова монтировать на станок.

Защитные двери

Широко открывающиеся защитные двери дают возможность загружать детали краном, а также легкодоступно осуществлять обслуживание и переналадку станка.

Глубина сверления

Существует 14 возможных глубин сверления: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 и 8000 мм.

Система охлаждения

Комбинация частотно-регулируемого насоса высокого давления совместно с автоматической системой фильтрации, а также системой отвода стружки дает отличные результаты сверления в течение длительного периода.

Станки глубокого сверления TIBO могут быть укомплектованы различными системами управления. Так, наряду с системами ЧПУ на основе Touch-панели Siemens KTP-600 и многофункциональной панели KTP-1000, предложены на выбор и системы управления ЧПУ Siemens 802D sl, а также Siemens 840D sl.

- Программируемое стружкодробление при обработке труднообрабатываемых материалов

- Передача цифровых данных при помощи USB и Ethernet

- Функция диагностики ошибок для повышения качества и снижения времени на переоснащение станка

- Программируемое минимальное и максимальное значения давления СОЖ

- Дистанционное обслуживание программного обеспечения через каналы связи (опция)

Что такое, и для чего предназначено пушечное сверло

Пушечное сверло — это режущий инструмент преимущественно цилиндрической формы с переменным по длине сечением. Оно является инструментом однорезцового вида.

Для отведения отработанной стружки от обрабатываемой детали на поверхности такого сверла имеется выемка с сечением в форме буквы V. Данная проточка выполнена по внешней поверхности сверла.

В общем случае, при помощи пушечного сверла возможно получить отверстия с диаметром в диапазоне от 0,5 миллиметров до 10 сантиметров. Специальное отверстие для подвода смазывающе-охлаждающей жидкости обычно отсутствует. Сверление производят на малой частоте вращения металлообрабатывающего агрегата.

В рабочей части пушечное сверло имеет форму полукруга. Плоская поверхность полукруглого стержня является передней поверхностью сверла. Под прямым углом к оси сверла на торце стержня образуется режущая кромка. Задний торец инструмента имеет плоскую наклонную под углом 10-20 градусов форму.

Для обеспечения более точного направления опорная поверхность пушечного сверла имеет цилиндрическую форму. На опорной поверхности выполняются лыски под 35-40 градусов, а также обратный конус 0,04-0,05 миллиметров на 10 сантиметров длины. Эти мероприятия способствуют уменьшению трения инструмента о внутренние стенки обрабатываемой детали.

Для удаления стружки, образовавшейся в процессе резания, приходится регулярно выводить сверло из детали. Геометрия сверла способствует тяжелым условиям работы инструмента, что уменьшает его долговечность и снижает точность процесса резания.

Сверла для глубокого сверления

Главная Избранные Случайная статья Познавательные Новые добавления Обратная связь FAQ

Глубоким считается сверление отверстий на глубину, превышающую диаметр сверла в 5 и более раз.

Глубокое сверление производится, как правило, при вращающейся заготовке, реже при вращении инструмента и заготовки вместе.

При сверлении глубоких отверстий возникают проблемы:

• затруднен отвод стружки;

• затруднен отвод тепла, необходимо обеспечить подвод СОЖ в зону резания;

• требуется обеспечить более точное направление сверла в процессе работы.

Сверла для глубокого сверления можно разделить на две группы:

•Многокромочные сверла с поперечной кромкой, имеющие две главные режущие кромки.

Их преимущество – высокая производительность.

Недостаток – наличие поперечной кромки, вследствие чего появляются вибрации в работе, снижается качество обработки. Возможен увод сверла с оси детали, не обеспечивается прямолинейность оси.

•Однокромочные сверлаили сверла одностороннего резания.

Многокромочные сверла

Спиральные сверла с подводом СОЖ

Интенсивное охлаждение снижает температуру резания и допускает повышение скорости резания до 40% при работе быстрорежущими сверлами.

| Рис. Спиральное сверло с внутренним подводом СОЖ |

Шнековые сверла

Рис. Шнековое сверло

Конструкция канавки этого сверла обеспечивает хороший отвод стружки.

Особенности шнековых сверл:

• Большой угол наклона стружечных канавок (ω = 60…650).

• Увеличенный диаметр сердцевины сверла dc =(0,3…0,35)D.

• Треугольный профиль стружечных канавок в осевом сечении. Образующая рабочей стороны канавки перпендикулярна оси сверла.

• Уменьшенная ширина направляющей ленточки по сравнению со спиральным сверлом fшн = (0,5…0,8) fсп.

• Подточка передней поверхности.

• Наличие стружколомающего уступа.

Шнековые сверла обеспечивают высокую производительность, благодаря непрерывности процесса обработки.

Эжекторные сверла

В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

Сверло обеспечивает точность обработки по 9…11 квалитетам и шероховатость поверхности Ra = 2,5…0,63 мкм.

| Рис. Схема работы эжекторного сверла |

Предыдущая5Следующая

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Обработка заготовки с целью ее сверления может производиться несколькими способами:

- Заготовка вращается, при этом одновременно производится продольная подача не вращающегося сверлильного инструмента;

- Заготовка не вращается, зафиксирована;

- Одновременное вращение заготовки и инструмента.

Все эти способы широко применяются на практике. Наибольший спрос на процесс глубокого сверления есть в следующих сферах: металлургия, производство труб, нефтегазовая и аэрокосмическая промышленность, выпуск плит теплообменников и бойлеров и многие другие. Наиболее часто применяют следующие детали с глубокими отверстиями: роторы, валы, оси, втулки, гильзы, цилиндры, бандажи, металлические скорлупы и многое другое.