Автомобильные смазки и их виды

Работа даже самого простого автомобильного механизма и его деталей требует определенного усилия. В итоге между деталями механизма происходит трение, которое должно быть минимально, иначе деталь выйдет из строя раньше времени. Самый простой способ — обеспечить между трущимися друг об друга деталями что-то в виде специальной среды, которая минимизирует энергию трения. Этим свойством обладают автомобильные смазочные материалы.

Кроме того, что смазочные материалы предохраняют детали от излишнего износа, они обладают ещё массой свойств, необходимых для безупречной работы. Стоит отметить, что смазка гораздо эффективнее, чем смазочные жидкости, так как служит она гораздо дольше, и расходуется при этом намного меньше.

Смазки обладают ещё несколькими преимуществами перед маслами и другими смазочными жидкостями — это и независимость их свойств от температуры, они не теряют способность смазывать, даже при попадании на них воды. Плюс ко всему, от них не остается жирных пятен на асфальте, в случае утечки, а это значит, что и окружающую среду они загрязняют намного меньше.

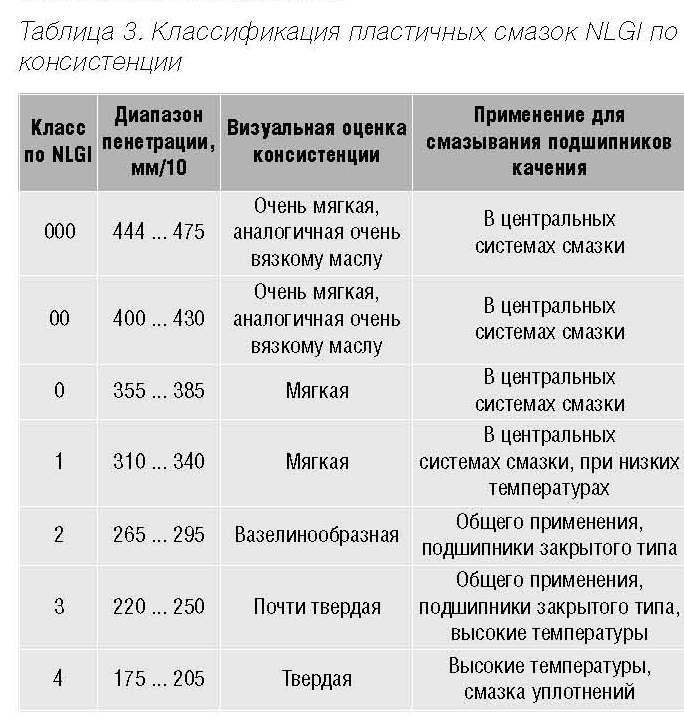

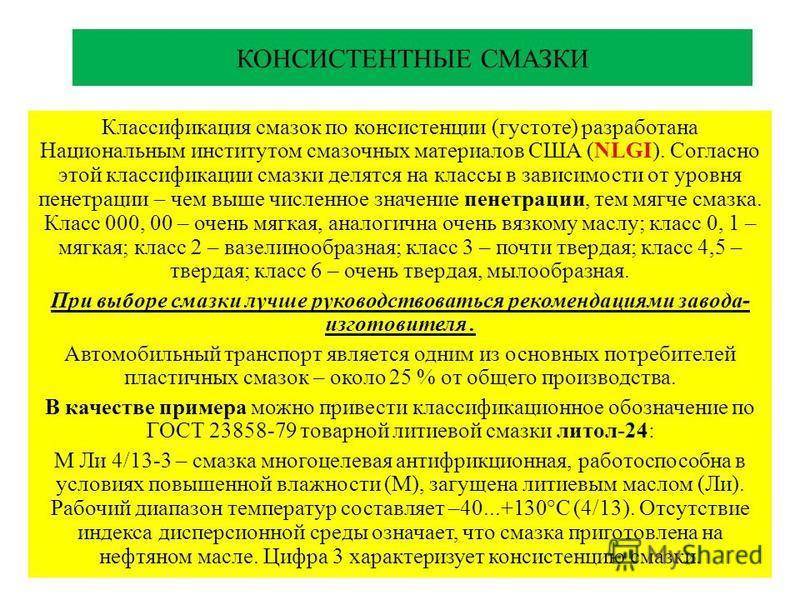

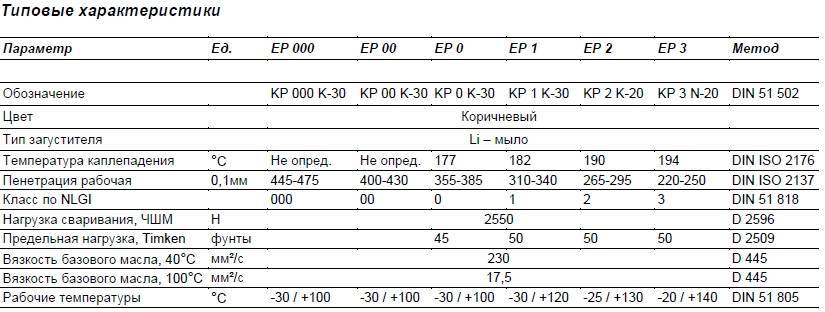

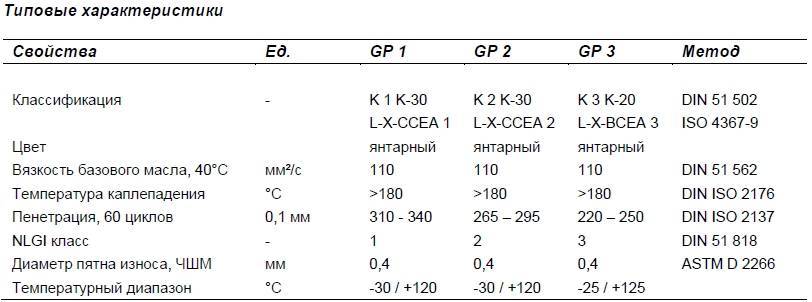

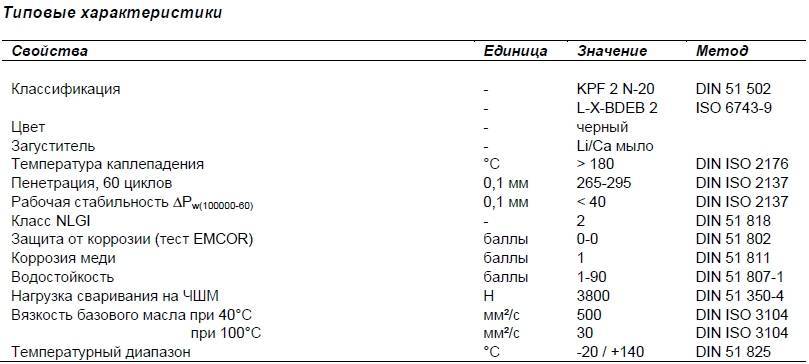

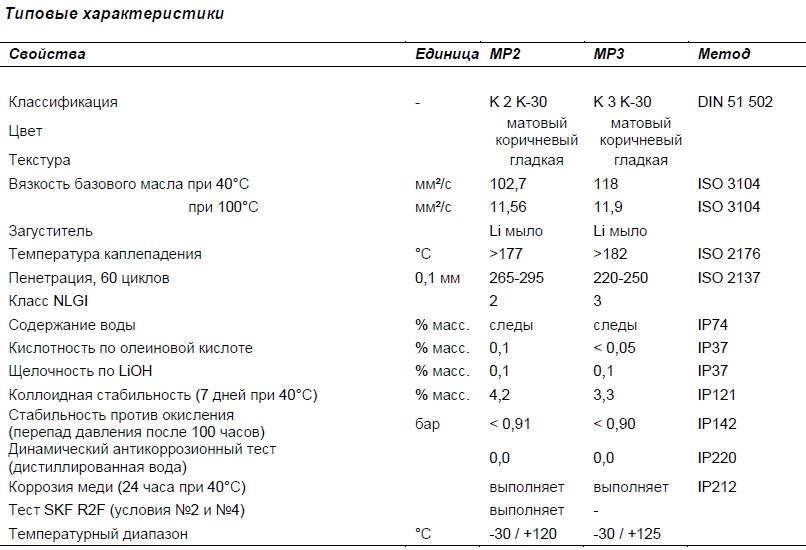

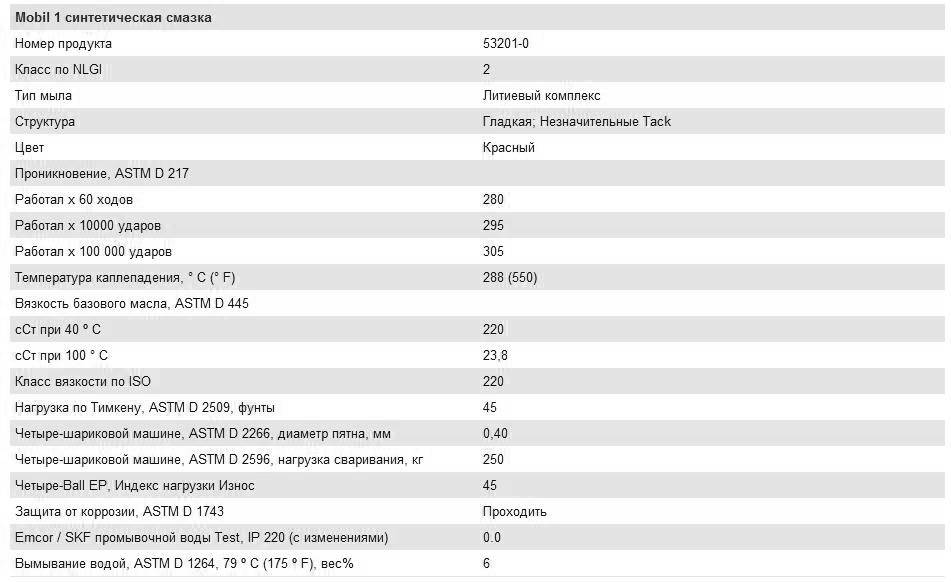

Классификация пластичных смазок NLGI

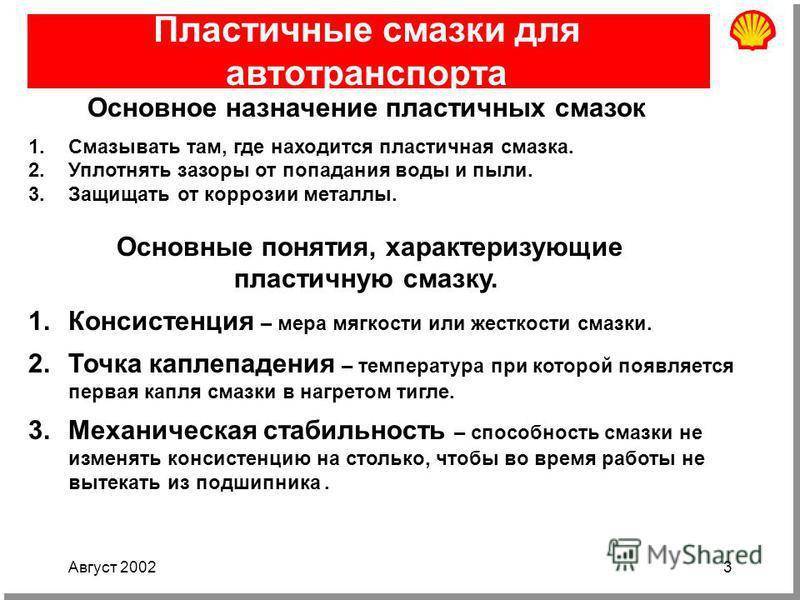

Температура каплепадения

Температура, при которой смазка из квазитвердого (пластичного) состояния переходит в жидкое и появляется первая капля из отверстия при стандартных условиях испытания.

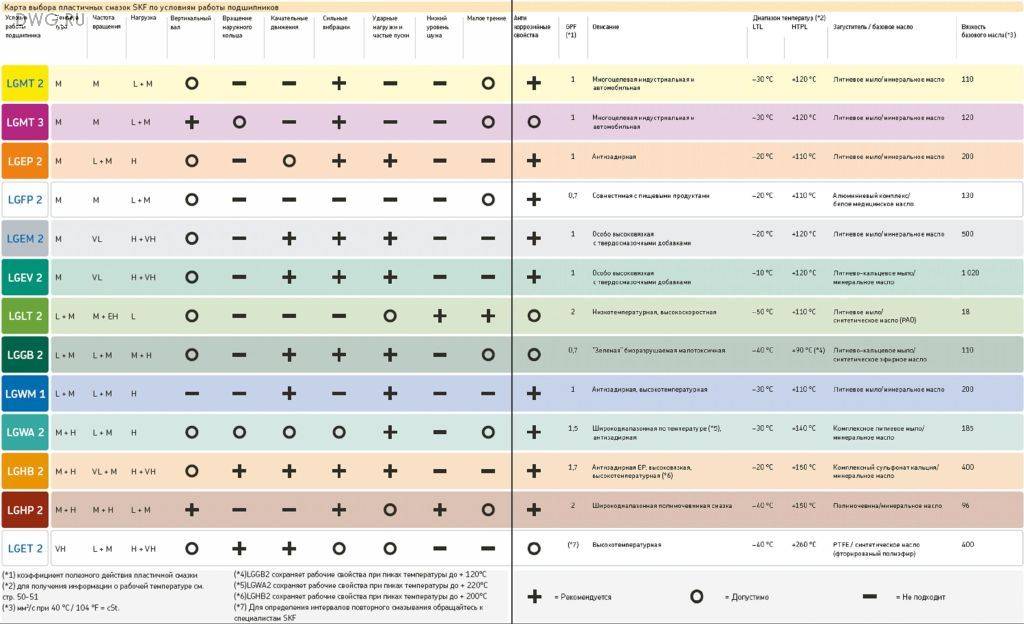

Смазочные свойства

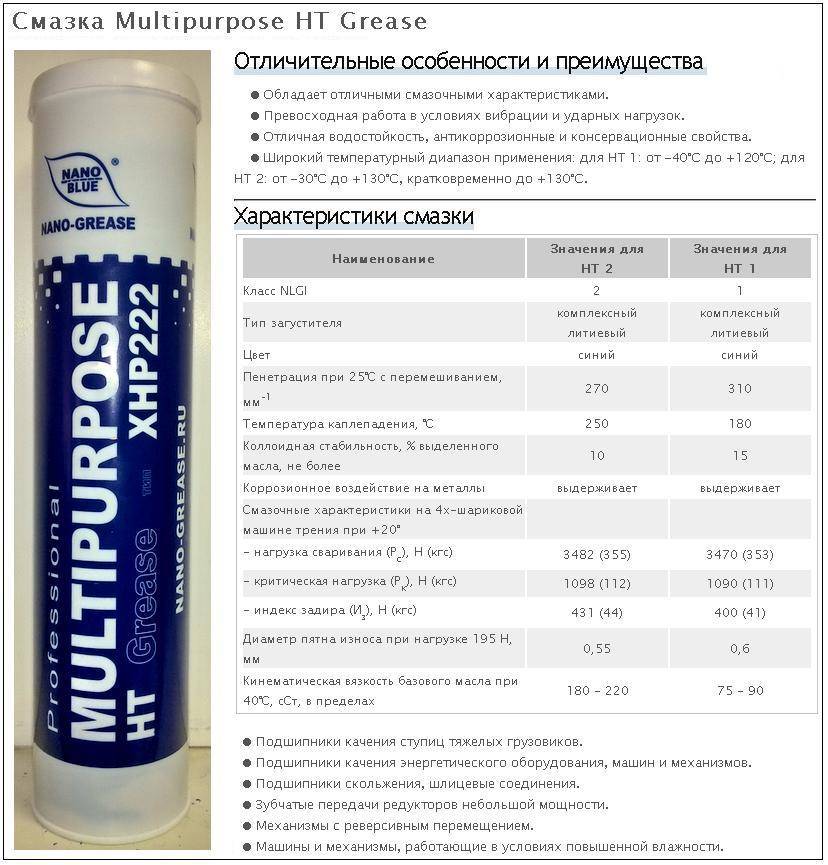

Смазывающие свойства пластичной смазки и ее способность нести нагрузку зависят как от вязкости базового масла, так и от поведения загустителей в предельных условиях смазывания и их совместной способности образовывать масляную пленку. Противоизносные и противозадирные качества смазки определяют на основании испытаний на специальном стендовом оборудовании (SKF R2F, Timken EP, Almen EP и др.).

Предел возможности запрессовки

Возможность запрессовки смазки под давлением в трущуюся пару является одним из важнейших показателей качества смазки применительно к использованию в конструкциях с централизованной системы смазки, особенно в условиях холодного климата. Фирма Safematic разработала метод испытаний смазок на данный показатель, при котором фиксируется нижняя рабочая температура. Safematic регулярно обновляет и публикует результаты своих исследований.

Защитные свойства

Защитные свойства по SKF Emcor определяются как степень повреждения коррозией подшипника, покрытого смазкой, в присутствии воды.

Требования к пластичным смазкам: основные свойства

Каково назначение пластичных смазок? В зависимости от типов загустителей и характеристик присадок смеси могут обладать различными специфическими физико-химическими свойствами. Но в любом случае предназначены подобные составы для снижения трения между соприкасающимися деталями в работающих механизмах. Преимущество пластичной смазки заключается в том, что ее консистенция меняется при механическом воздействии. За счет этого детали оказываются плотно смазаны и покрыты маслянистой пленкой с отличными антифрикционными свойствами.

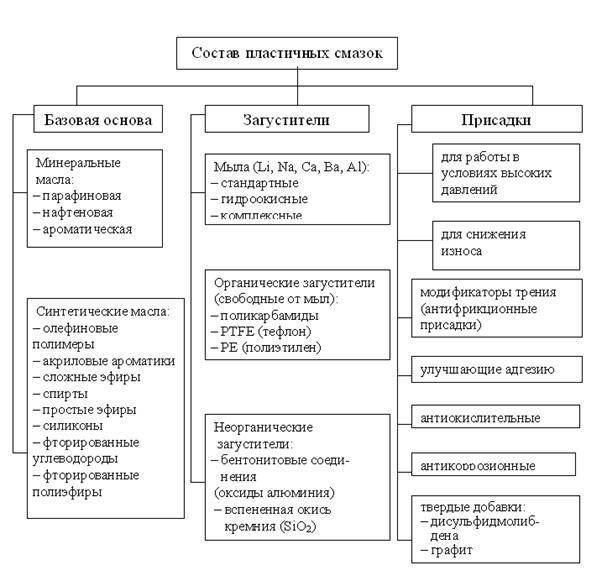

В состоянии покоя загуститель впитывает базовое масло и надежно удерживает его, за счет чего сохраняется физическая форма смеси (состав достаточно густой и вязкий). При механическом воздействии на разные виды пластичных смазок из пор загустителя «выдавливается» базовое масло, которое и выполняет роль смазывающего компонента. Как только воздействие на состав прекращается, загуститель снова впитывает базовое масло, и смесь возвращается в первоначальное состояние.

Требования к пластичным смазкам в общем случае следующие:

- Состав должен обладать заявленной несущей способностью (т.е. соответствовать рабочее давление, при котором происходит выделение масла).

- Наименование и обозначение пластичных смазок должно указывать на рабочий температурный диапазон. Универсальные составы широкого применения обычно работают при температурах от -30 до +140 градусов. Литиевые группы пластичных смазок имеют повышенный предел температурного диапазона (до 200 градусов). Смеси с добавлением кальциевых и бариевых загустителей можно применять при температуре до 240-260 градусов.

- Требования по консистенции определяются наименованием и обозначением пластичных смазок, поскольку они бывают как мягкие, так и твердые. Состав подбирается в зависимости от назначения.

- Строгие требования распространяются на содержание воды – в антикоррозионных смесях ее быть не должно. В кальциевых видах пластичных смазок допускается содержание воды до 4 % от объема, а в натриевых ее может быть меньше 1 %.

- Водостойкость – еще одна важная характеристика: состав не должен вступать в реакцию с водой или вымываться.

- Термостойкость характеризует способность состава сохранять свои защитные и антифрикционные качества при повышении температуры. Реальная термостойкость должна соответствовать маркировке пластичной смазки, что проверяется в лабораторных условиях.

Преимущества пластичной смазки

Долго остается в узле трения.

Само определение пластичной смазки указывает на ее способность менять консистенцию под механическим воздействием. За счет этого состав надолго остается в механизме, что увеличивает интервал технического обслуживания деталей.

Обладает высокой степенью адгезии.

Все виды этих составов очень липкие, и благодаря этому они легко сцепляются с поверхностями механизмов, не стекая.

Снижают вибрации.

Одной из сфер, где применяются пластичные смазки, является снижение шума и вибраций при работе оборудования. Вязкие и густые составы не дают элементам механизмов биться друг о друга.

Недостатки пластичных смазок

Главным недостатком пластичных смазок является отсутствие функции охлаждения работающих механизмов, поэтому где эта опция требуется, используются машинные масла.

К минусам можно отнести и отсутствие омывающих качеств, что особенно важно, когда в механизм могут попасть пыль и грязь.

Назначение пластичных смазок не позволяет подавать их по трубопроводам и каналам из-за высокой вязкости и густоты.

Ранее мы писали о том, какое масло заливать в двигатели Камминз.

Самое интересное: ТОП статей по спецтехнике и актуальные новости

В Минске обсудили поставку в Таджикистан белорусской сельхозтехники

08 мая 2014

Continental возобновляет производство шин серии General Tire

06 августа 2019

Россию на финале RTEC-2019 в Лионе представят два коллектива

28 апреля 2019

Новое оборудование для дизелей ЧТЗ-Уралтрак

11 декабря 2013

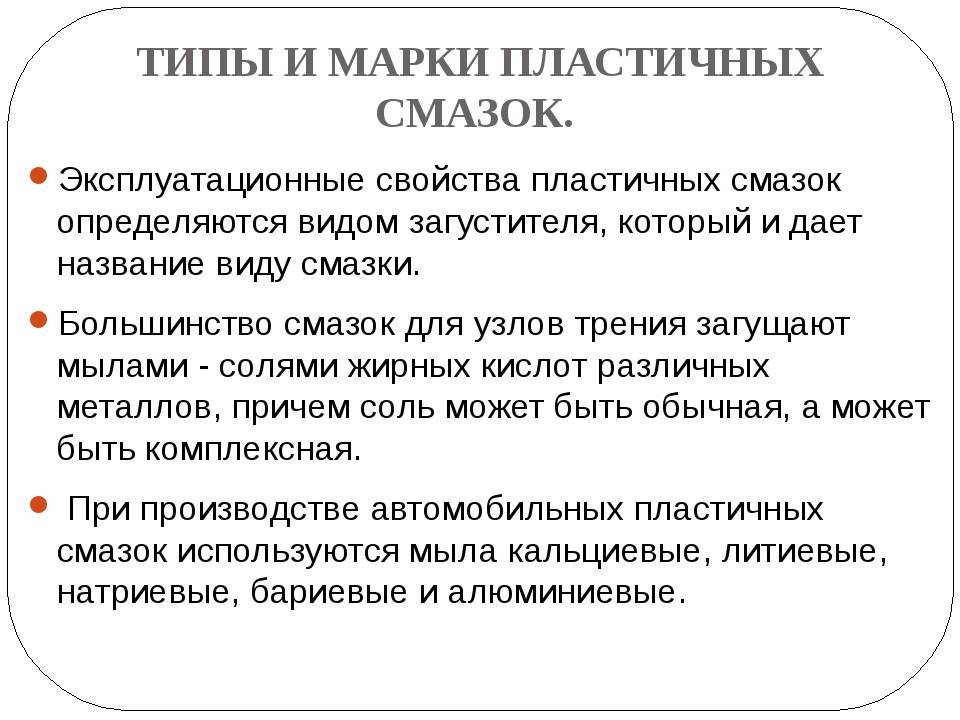

Типы

Различают следующие типы смазок:

- Жидкие. В данную группу входят различные масла. Имея низкую степень вязкости, они не задерживаются на поверхности. Жидкая консистенция наиболее походит при повышенной запыленности, поскольку предотвращает образование твердой пленки, блокирующей движение.

- Консистентные. Изготовленные на основе масел, консистентные (пластичные) смазки имеют в составе загустители, присадки, усиливающие те или иные свойства. Например, благодаря литиевому мылу, добавленному в минеральную или силиконовую основу, цепным передачам будет обеспечена защита от воздействия температур. Один из недостатков — вязкость состава, повышающая сопротивление в быстро действующих механизмах.

- Проникающие. Данный вид смазок используется не постоянно, а только в случае необходимости, например — при заклинивании цепи, вызванной коррозией. Проникающие составы обладают низкой вязкостью, поэтому отлично заполняют мельчайшие разрушения, микротрещины и предотвращают дальнейшее заклинивание и заедание элементов.

- Сухие. Порошки дисульфида молибдена, графита, PTFE продаются в баллонах. Смешанные с летучими растворителями, они распыляются на участок цепи, создавая тончайшую прочную пленку, которая защищает запчасти от трения, влаги, пыли.

- Пасты — предназначены для оборудования, работающего с высокими нагрузками при больших температурах (300°С и выше).

Выбирая тип смазки для цепных передач, необходимо учитывать требования к эксплуатации оборудования, условия работы узлов с системой цепной передачи. Критериями должны служить показатели:

- Температурный режим работы. Существуют составы, выдерживающие экстремально низкие или высокие температуры. К высокотемпературным относятся сухие, пластичные смеси с добавками в виде графита, металлов. Они не имеют температуры каплепадения, не текут, а по мере охлаждения возвращаются в прежнее состояние. Низкотемпературные — не растрескиваются при морозе и сохраняют защитные свойства.

- Наличие контакта с продуктами питания. Цепные приводы пищевого оборудования должны обрабатываться составами, контакт с которыми не приведет к отравлениям или иным негативным последствиям для человека.

- Скорость работы. Смазка, используемая для высокоскоростной работы, должна обладать механической устойчивостью, и вместе с тем — антикоррозийностью, влагостойкостью. Высокой стойкостью обладают составы на основе силикона.

- Запыленность. Предотвратить загрязнение механизмов позволяют сухие смазки. Также при наличии системы постоянной подачи подойдут масла, которые благодаря текучести способствуют постоянному очищению деталей.

Неправильный выбор смазки для цепных передач становится причиной преждевременной коррозии, износа, аварий и поломок. Чтобы избежать ненужных простоев оборудования, стоит учесть уровень рабочей нагрузки, и выбрать оптимальный способ подачи смазочных материалов.

Солидолы

Солидолы – консистентные смазки общего назначения, получаемые загущением минеральных масел кальциевыми мылами на основе натуральных растительных масел (жировые солидолы) или синтетических жирных кислот (синтетические солидолы). Солидолы отличаются друг от друга температурным диапазоном работоспособности.

Солидол жировой (ГОСТ 1033—79*) предназначен для смазывания узлов трения, качения и скольжения различных машин и механизмов, работающих в основном при температурах от ?25 до +65 °С. Иногда в мощных механизмах (подшипники, шарниры. блоки и т. д.) смазка работает и при температуре до ?50°С. В зависимости от условий применения установлены две марки смазки:

солидол Ж — для заправки в разбираемые узлы трения, работающие при температурах от ?50 °С до +65 C и для заправки узлов трения при помощи ручных солидолонагнетателей при температурах до – 20 °С;

пресс-солидол Ж – для заправки узлов трения при помощи ручных солидолонагнетателей при температурах не ниже – 20 °С.

Смазки представляют собой однородную мазь без комков, от светло-желтого до тем- но-коричневого цвета, температура вспышки смазки – выше 200 °С.

Солидол синтетический (ГОСТ 4366—76) предназначен для тех же целей, что и солидол жировой. В зависимости от условий применения также установлены две марки смазки:

солидол С – для заправки в разбираемые узлы трения, работающие при температурах до – 50с C и в случае заправки в узлы трения при помощи ручных солидолонагнетателей при температурах до ?20 °С;

пресс-солидол С – для заправки в узлы трения при помощи ручных солидолонагнетателей при температурах ниже ?20 °С.

Смазки представляют собой дистиллятное масло, индустриальное масло общего назначения, веретенное масло для производства солидола или смесь указанных масел. Внешний вид смазки – однородная мазь без комков коричневого цвета. Температура вспышки смазки – выше 165 °С.

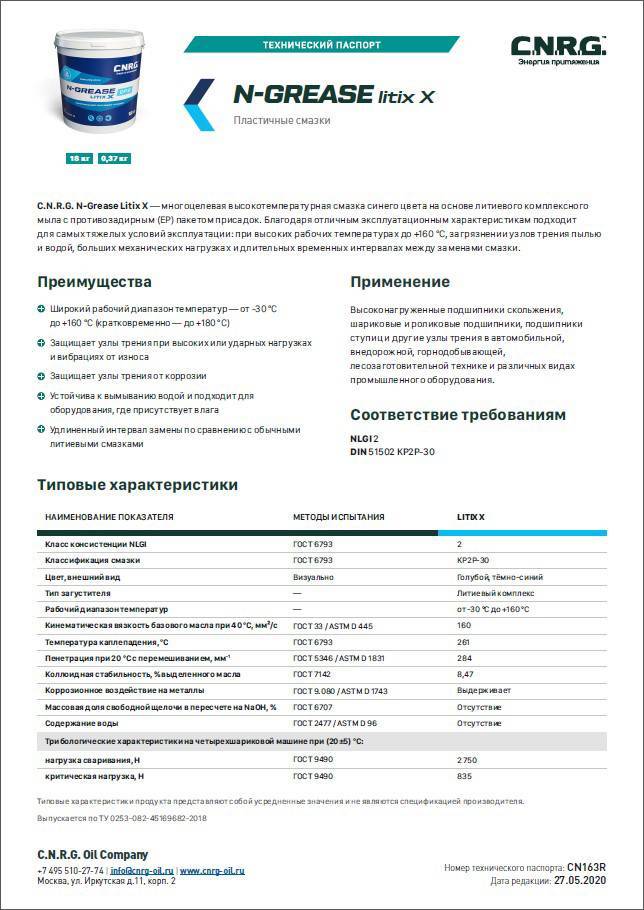

Применение литиевой смазки

Литиевые смазки применяются в различных сферах, например, в радиотехники, авиационном оборудовании, автомобилях, промышленном оборудовании и механизмах, где есть узлы, подверженные трению.

Наиболее распространенные они в автомобилях. Она предназначена не только для уменьшения трения механизмов, но и увеличения работоспособности и долговечности. Чем тщательнее ухаживать за металлическими деталями, тем выше срок их службы. Проверку уровня масла нужно делать с постоянной периодичности и в тех случаях, когда возникают необычные скрипы и постукивания, а также после длительного срока хранения.

Наибольшего ухода требуют:

- Подвеска. Шаровая опора подвески требует своевременной смазки, для чего лучше использовать масла с добавлением графита, который позволяет возобновлять поврежденный мысленной покров.

- Рулевая колонка. Литол применяется для смазки пыльников.

- Подшипники. В автомобилях используется множество подшипники различных типов, которые должны безотказно работать. Для их смазывания лучше применять литол без графитового дополнения. Обычно применяется белая литиевая смазка.

- Резьбовые соединения. Любые такие соединения нужно смазывать, чтобы они не подвергались коррозии.

- Редуктор. Смазка нужна для повышения КПД при передаче крутящего момента.

Чтобы подобрать смазку на основе литиевого мыла для конкретных целей нужно изучить инструкцию и посоветоваться с продавцом-консультантом. Даже малейшее отклонение в составе могут значительно повлиять на свойства литола и работу смазанных механизмов.

Характеристики и применение

Характеристики смазок отличаются разнообразием, основываясь на которых можно определить, для каких целей и механизмов можно ее использовать.

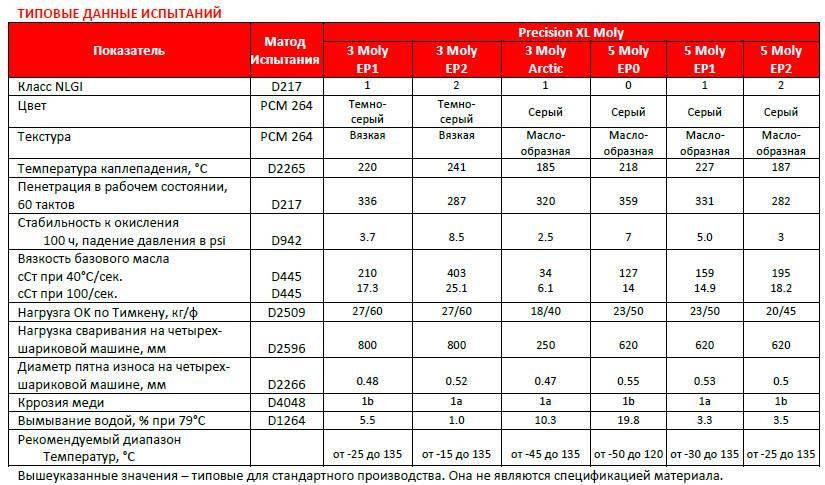

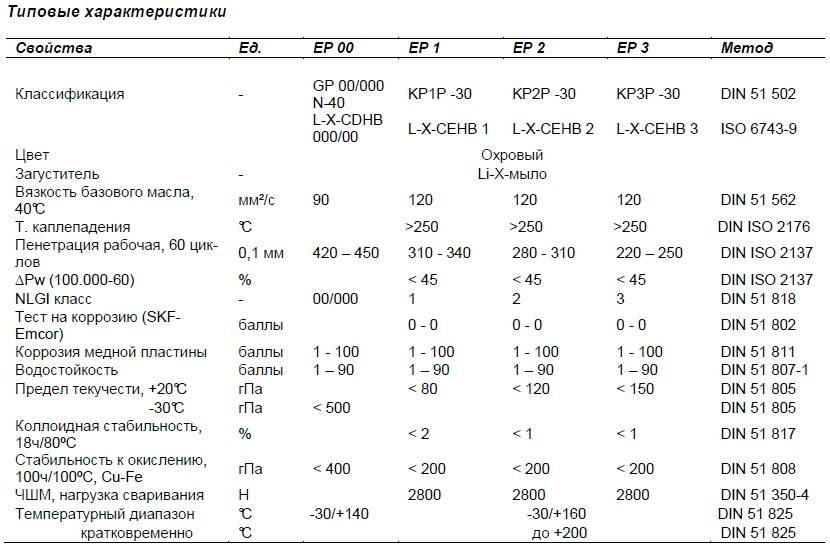

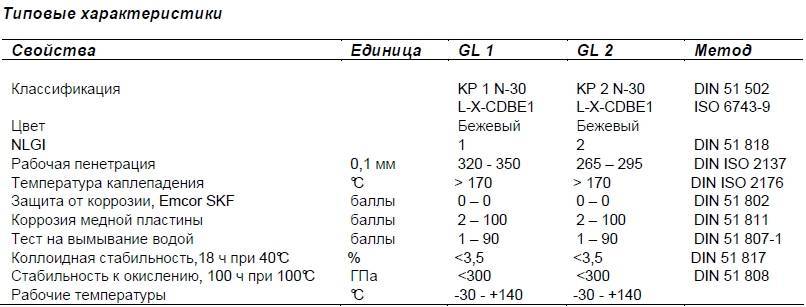

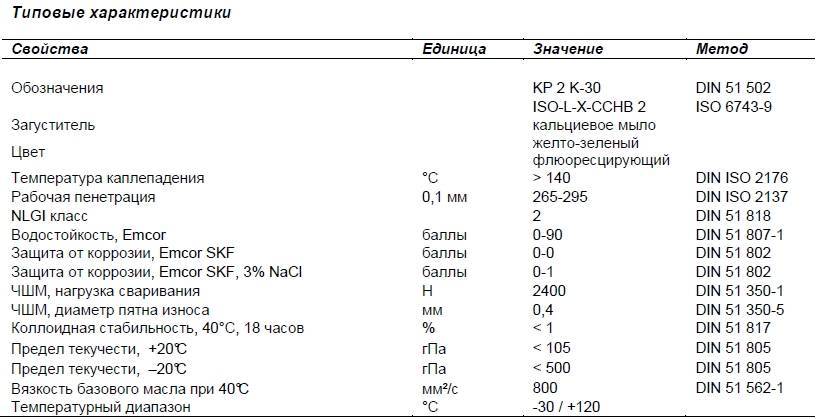

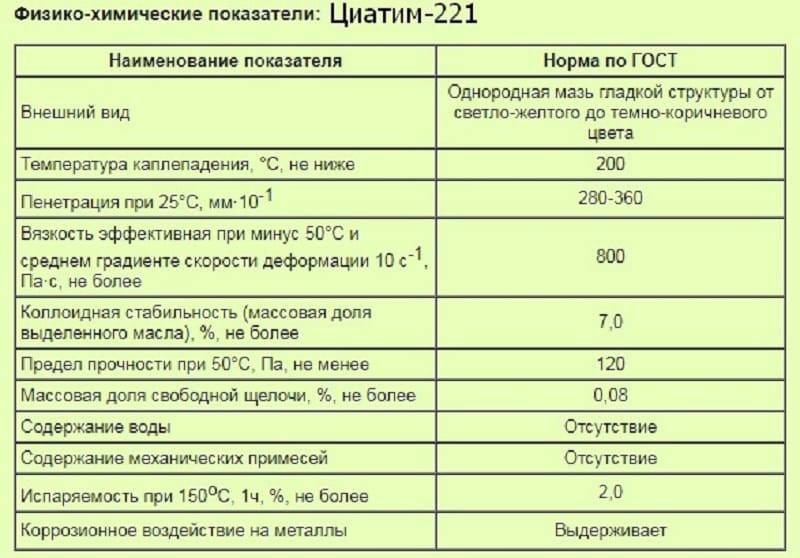

Эксплуатационные свойства пластичных смазок характеризуются следующими показателями:

Температура каплепадения – это показатель, который указывает на граничную температуру, при которой состав расплавляется и выделяется первая капля масла. Для нормальной работы обслуживаемых узлов, этот показатель должен превышать минимум на 10 градусов их рабочую температуру. Универсальные смазки, к которым относятся литиевые, имеют показатель каплепадения на уровне 170 градусов. Более устойчивые (кальциевые, бариевые) способны выполнять свои функции при температурах до 250 градусов. Консистенция – показатель, определяющий степень густоты. Методы определения консистенции бывают разные, но стандартным считается проверка с помощью пенетрометра, погружаемого в продукт. Прибор показывает число пенетрации. Чем выше его показатель, тем консистенция смазки более мягкая. Чтобы определить изменения вязкости при различных температурах, пенетрометр используют при различных температурах, с диапазоном в 25 градусов. Это необходимо для определения подходящей смазки для узлов, работающих при значительном колебании температур. Вязкость – указывает на текучесть вещества, в результате воздействия критических нагрузок. Вязкость имеет свойство изменения при повышении температур и скорости деформации. От вязкости зависит условия обслуживания узлов, процесса работы механизмов при пусковых моментах. Наличие воды в составе – вода в составе очень важный показатель, который сильно влияет на антикоррозийные свойства. Наличие воды в составе для защитных смазок не допускается, для остальных составляющая часть воды не должна превышать 4%. Испаряемость – показатель, указывающий на летучесть вещества при строго регламентированной температуре и времени ее воздействия. Чем выше испаряемость, тем ниже срок эксплуатации. Это связано с тем, что в процессе испарения увеличивается количество загустителя в составе. Это приводит к изменения первоначальных свойств и эксплуатационных характеристик. Водостойкость – характеризует способность продукта, противостоять воздействию воды, не поглощать ее, не смываться и не изменять своих свойств под ее воздействием. Измерять водостойкость довольно сложно, поэтому для определения методики нужно изучать нормативную-техническую документацию от производителя, где все подробно указано. Несущая способность – указывает на свойства масленой пленки, в том числе на критическую температуру разрушения, предел прочности, антифрикционные, противоизносные свойства и критическое давление. Чем несущая способность выше, тем дольше смазка сохраняет свои эксплуатационные свойства. Антикоррозионные свойства – указывают на степень защиты узлов трения от воздействия коррозии, путем обслуживания с помощью смазки

Это важнейший показатель, обращая внимание на который можно значительно увеличить эксплуатационный срок обслуживаемых механизмов. Отсутствие механических примесей – если в составе содержатся механические примеси, она считается непригодной для использования

Применение пластичных смазок для обслуживания узлов трения не допускается. Отсутствие кислот и щелочей – состав должен быть нейтральным, для некоторых составов допускается наличие щелочей, объемом до 0,2%. Вибродемпфирующие свойства – некоторые типы смазок применяются в узлах, работающих в условиях сильной вибрации.

Чаще всего этот продукт применяется в различных узлах автомобилей. Практически 50% производимых в мире смазок предназначены именно для обслуживания автомобилей. Большое распространение они получили также в промышленности, где требуется стабильная работа станков и конвейеров. Также стоит отметить горную промышленности и сельское хозяйство, где множество тракторов, экскаваторов и других механизмов невозможно обслуживать без консистентной смазки.

Как правильно пользоваться интимной смазкой: инструкция

Применять гели смазки нужно обоим партнерам, наносить на член мужчине и на наружные половые органы женщине. Если мужчина применяет средства контрацепции, гель наносится на поверхность презерватива. Использовать лубриканты нужно строго по назначению, чтобы не вызвать раздражения и аллергических реакций.

| Мощнейший метод увеличения члена. Член вырос на +5,5см. Нужно всего лишь… Читать дальше >>> |

Согласно общим рекомендациям пользоваться гель смазкой нужно следующим образом:

- к каждому лубриканту предусмотрена подробная инструкция;

- перед началом применения смазки нужно протестировать средство на наличие аллергии (нанести немного на запястье);

- если реакции нет, смазку нужно нанести на кожу половых органов обоим партнерам;

- после окончания полового акта остатки лубриканта нужно смыть водой с мылом.

Если вдруг смазки будет не хватать, можно наносить средство повторно, чтобы трение не причиняло дискомфорта партнерам. Обязательным условием является соблюдение назначения смазок, так как некоторые из них не приемлют применения контрацептивов и игрушек, другие нельзя использовать ежедневно.

Состав, емкость смазок

По консистенции и физическим свойствам минеральные покрытия делятся на 3 группы:

- масла;

- пластичные, имеющие кремообразную консистенцию;

- твердые.

Основой для изготовления минеральной смазки является минеральное масло. Его содержание составляет 80-10%. Оставшаяся часть — загустители и присадки, добавляемые в пропорции 2:1. Наиболее распространенные загустители – кальциевые и натриевые. Вместо них могут добавляться твердые углеводороды, например, парафин, бериллиевые мыла.

Масла для производства минеральных покрытий получают из отходов нефтеперерабатывающего производства. Процесс заключается в следующем: после атмосферной перегонки нефти остается бензин, керосин, дизтопливо и остаток — мазут. Далее в процессе вакуумной дистилляции из мазута получают моторные топлива, масла, масляный гудрон. Для получения качественного смазочного материала без примесей масла очищаются серной кислотой, щелочами. Получить качественно новый продукт с усиленными свойствами помогают различные присадки.

Минеральные смазочные материалы можно приобрести в виде:

- аэрозоля;

- пластичной смазки.

В аэрозолях продается антикоррозионное минеральное масло, подходящее для бытового использования, электромеханического оборудования, спецтехники.

Пластичные материалы промышленного назначения реализуются в больших объемах, как правило — ведрах емкостью 20 л или более, бочках по 180 кг.

В производстве могут использоваться масла, пластичные покрытия. Выбор материала зависит от сферы применения.

Преимущества смазок — способность сохранять форму и плотность при незначительных нагрузках. По мере увеличения рабочей нагрузки они превращаются жидкость с высокой степенью вязкости.

Применение

Основная задача использования смазочного материала в цепных передачах — снижение износа шарниров цепи, термозащита, амортизация (демпфирование). При постоянном воздействии силы трения цепь нагревается, вытягивается и становится непригодной к эксплуатации. Звенья цепи постоянно соприкасаются с зубьями звездочек. Благодаря защитному слою взаимодействие становится более плавным, бесшумным, мягким, в итоге снижается степень механического износа деталей.

Обработка шарниров цепи труднодоступна, поэтому в ходе многочисленных экспериментов было определено: эффективность применения смазки зависит от скорости цепной передачи:

Скорость цепной передачи

Метод смазки

До 4 м/с

С помощью ручной масленки, фитильным способом, аэрозолем. Подача производится со скоростью 4-10 капель/мин.

4-8 м/с

Капельная — до 20 кап./мин. Альтернатива — окунание в масло. Капельная распространена при обслуживании конвейерных линий. Смазочный материал подается автоматически через форсунки, но при этом может разбрызгиваться, поэтому желательно установить защитный кожух

От 8 м/с

С помощью наноса. Альтернативный метод — окунание. Обработка цепи привода высокоскоростного оборудования проводится с помощью окунания зубцов колесика в резервуар со смазкой. Высота уровня масла контролируется через смотровое окошко

Важно не опускать цепь слишком глубоко, чтобы не вызвать вспенивание масла и общее повышения температуры в резервуаре

От 12 м/с

Циркуляционным способом. Состав распрыскивается под давлением в сторону внутреннего хода цепи

Под воздействием циркуляционных сил частицы масла отбрасываются к наружной стороне звеньев

Защитный состав должен попадать на следующие поверхности:

- между внешним и внутренним звеном цепи;

- между внутренней пластиной и втулкой.

При работе оборудования на высоких скоростях смазка нагревается. Снизить температуру позволяет использование дополнительной маслоотводной трубки. По ней масло подается в место, где оканчивается зацепление цепи с ведомой звездочкой.

При недостатке смазки на цепи образуется красная ржавчина (оксид железа трехвалентный). В своей толще он образует гидроксид железа, который со временем отслаивается, подвергая коррозии новые слои металла. Красная ржавчина приводит к внезапному разрушению деталей цепной передачи, а защитит от коррозии только верно подобранный смазочный материал.

Типы и марки автомобильной смазки

В настоящее время рынок переполнен всевозможными смазочными материалами, в которых можно запросто запутаться. На самом деле не всё так сложно, как кажется с первого взгляда. Эксплуатационное свойство смазочного материала определяется видом загустителя, который является основой любой смазки. Оно, в принципе, и дает название самой смазке. Большинство их, предназначенных для уменьшения энергии трения, загущают мылами. Это соли жирных кислот различных металлов, при этом не обязательно, что соль будет обычная, она может быть и комплексной. Также их можно подразделить на несколько типов: кальциевое, литиевое, натриевое, алюминиевое и бариевое мыла. Кроме самого мыла, в качестве загустителя могут быть использованы и углеводороды, редко пигменты.

1. Кальциевая смазка

Этот тип по-другому называют солидолом. Они в настоящее время являются самыми востребованными и распространенными за счет своей относительной дешевизны и обладает удовлетворительными эксплуатационными характеристиками. Могут применяться как для консервации детали или изделия, так и в виде смазки, для меньшего трения, а вследствие и износа деталей.

К солидолам можно отнести и такую разновидность смазки, как графитовая, которая представляет собой грубую плотную мазь с серебристым оттенком. Категорически нельзя использовать для смазки деталей с высокой чистотой обработки.

2. Комплексная кальциевая смазка

Данная смазка, по сравнению с обычным солидолом более термически стабильна, но склонна к гигроскопичности и термоупрочнению. Хранить следует в плотно закрытой таре. К комплексной кальциевой смазке относятся униолы, внешним видом смахивающие на простой солидол.

3. Натриевая и натриево-кальциевая смазка

Область применения подобных видов не очень распространена, так как они не имеют стойкости к влаге — смываются и растворяются. Хотя обладают довольно высокой температурой плавления. Имеют склонность к термоупрочнению, поэтому не могут быть использованы в узлах автомобиля, где наблюдается повышенная температура, к примеру, ступицы передних колес в машине с дисковыми тормозами. Медленно, но верно вытесняются с рынка более современными видами.

4. Литиевая смазка

Данный вид начинает набирать всё большую популярность за счёт своих высоких эксплуатационных свойств. Приоритет среди литиевых смазок по праву отдан чудо-смазке под названием литол, которая является единым смазочным материалом для всех основных деталей и узлов автомобиля. Кроме этого, имеет очень хорошие консервационные свойства.

5. Бариевые и углеводородные смазки

Славятся тем, что имеют достаточно высокую водостойкость и отлично подходят для консервации деталей.

Все представленные смазки давно и прочно заняли свое место на полках магазинов автозапчастей

А так как смазыванию узлов и механизмов нужно уделять пристальное внимание, то точно такого же внимания требует и выбор подходящего вида смазки

Консистентные смазки применение. Основа смазки.

Применение смазки необходимо, чтобы сделать детали «скользкими. Присутствует в этом утверждении доля правды, но имеются, немаловажные причины использования консистентных смазочных материалов. Смазки способны уменьшить трение, снизить степень износа, уменьшить рабочую температуру, свести к минимуму коррозию металлических поверхностей

Что же такое смазка

Чтобы понять, зачем использовать смазку, необходимо разобраться – что это такое. Известно, что трение — это сила сопротивления относительного движения между двумя телами. Если бы трения не существовало, ничто никогда не смогло бы остановиться.

Нам нужны функция трения, но бывают случаи, когда мы хотим уменьшить силу присутствующего трения. Когда вы потираете, руки друг о друга, вы создаете тепло из-за трения между скользящими поверхностями от ваших рук. А теперь представьте, потирая руки 3600 раз в минуту – ваши руки были бы в огне! Нечто похожее происходит и в вашей технике. Таким образом, если бы в оборудовании не использовались смазочные материалы, вряд ли смогли выдерживаться рабочие температуры, нагрузки, скорости. Катастрофического выхода оборудования из строя не возможно было бы избежать. Итак, сокращение трения, снижения теплоотдачи — только некоторые из причин, почему мы используем смазки. Если посмотреть под микроскопом, при перемещении двух поверхностей относительно друг друга, мы бы увидели то, как два горных хребта трутся друг о друга. Когда это происходит, небольшие куски материала превращаются в маленькие абразивные частицы, в результате появления которых подвергаются истиранию, а также обламыванию более крупных осколков. Этот замкнутый круг мы пытаемся разорвать, путем создания масляной пленки.

Типы масляных пленок

Два наиболее распространенных типов пленок смазочного материала — гидродинамическая и эластогидродинамическая. Первые находятся между скользящими поверхностями. Наиболее распространенным примером может служить подшипник скольжения.

Примером же эластогидродинамической пленки могут служить — шарикоподшипники или роликовые подшипники.

Из чего производят смазки?

Все смазочные материалы создаются на базовом масле. Есть три типа: минеральные, синтетические и растительные. Минеральное масло производят из нефти, и качество, напрямую зависит от процесса рафинирования. Существует шкала оценок на нефть и различное оборудование требуют различного качества нефти.

Минеральное масло в основном состоит из четырех различных типов молекул — парафин, разветвленные парафиновые молекулы, нафтеновые и ароматические. Парафиновые масла имеют длинную, прямую структуру, а разветвленные парафиновые масла такие же, но с ответвлением в стороны. Они используются главным образом в моторных маслах, промышленных смазках и технологических маслах.

Например, смазка Fliessfett ZS KOOK-40 — Жидкая консистентная смазка для центральных систем, на минеральной основе, полученная с использованием высококачественных материалов и присадок.

Нафтеновые масла имеют насыщенную кольцевую структуру и являются распространенными в умеренных температурах.

Ароматические масла имеют ненасыщенную циклическую структуру и используются для изготовления уплотнений соединений и клеев.

Синтетические масла имеют одинаковую прямую структуру. Синтетический молекулярный размер и вес являются постоянными в то время, как в минеральных маслах сильно различаются.

Какая основа предпочтительна

И всё же, лучшими качествами обладают именно минеральные масла. Так, во многих случаях, минеральное масло является предпочтительным основанием из-за невысокой стоимости, токсичности, растворимости и образовании опасных отходов.В крайних случаях (высокие температуры, низкие температуры застывания, огнестойкость, термостойкость) высокая прочность на сдвиг, и высокий индекс вязкости синтетической основы бывает как нигде кстати.

Свойства смазок

Масла и смазки имеют ряд своих особенностей и свойств. В зависимости от температуры окружающей среды они могут изменять свое агрегатное состояние, менять свойства, условия эксплуатации.

Итак, свойства смазочных материалов:

Консистентность или твёрдость материала. Определяется специальным прибором – пенетрометром с конусом. Чем выше степень погружения в жидкость, тем она соответственно мягче.

Прокачиваемость также определяется опытным путем

Такое свойство важно в холодное время года. Когда необходимо быстро смазать всю систему изнутри.

Температура каплепадения — важный фактор при выборе смазочного материала

Чем выше данный показатель, тем при более горячих температурах будет доступно использование ГСМ.

Противоизносность – показатель для определения способности уменьшать трение. Чем он выше, тем гуще масло и, соответственно, повышается долговечность детали.

Не маловажным является антикоррозионное свойство. Выявить его можно с помощью технических тестов. При наличии в смазке органических примесей можно сказать, что она будет защищать деталь от ржавчины.

Водоотталкивающее свойство также определяется техническими тестами. Чем больше смазки осталось, тем она водоустойчивее.

Стоит упомянуть о следующих фактах, характеризующих ГСМ:

- Вязкость. Чем она выше, тем хуже для техники.

- Возможность образовывать маслянистую пленку.

- Температура вспышки материала.

- Взаимодействие ГСМ с кислородом.

- Коэффициент маслянистости. При более высоких его показателях трение уменьшается. Но чрезмерная маслянистость привлекает много пыли, грязи, твердых частиц, что способствует ухудшению работы механизма.

Консистентная смазка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Консистентная смазка

Консистентные смазки наносит на тщательно подготовленные, зачищенныеv и обязательно сухие поверхности.

Консистентные смазки микроджель обладают гладкой тексту-рощ они неплавки, отличаются высокими водоупорностью и механической стабильностью и надежно защищают металл от коррозии в присутствии воды. Они остаются стабильными в течение продолжительного времени при высоких температурах, что позволяет применять их в качестве универсальных автомобильных и индустриальных смазок. Благодаря этому такие загущенные глиной консистентные смазки могут успешно конкурировать с другими материалами при весьма высоких рабочих температурах.

Консистентные смазки, загущенные глиной с покрытием полимерами. Смазки на глинистых загустителях с покрытием пленками термореактивных полимеров отличаются высокой водоупорностью и вследствие стабильности полимерного покрытия могут применяться при весьма высоких температурах.

Консистентная смазка применяется тогда, когда невозможно осуществить циркуляцию жидкой смазки, трудно создать надежное уплотнение смазываемых поверхностей от попадания влаги, пыли, а также когда трущиеся детали работают при высоких температурах ( близость печи, нагретого металла) или они расположены вертикально, вследствие чего жидкому маслу трудно на них задерживаться.

Консистентная смазка представляет собой гель тонкой структуры, получаемый диспергированием 10 — 25 вес.

Консистентные смазки применяют в самых различных отраслях промышленности; целесообразно рассмотреть предъявляемые к Йим требования.

Консистентные смазки обнаруживают три отчетливых ( но редко правильно различаемых) реологических свойства: пластическую текучесть, тиксотропность и падение вязкости при перемешивании. Пластическая текучесть ( которую часто называют нечетким термином неньютоновская текучесть) представляет собой мгновенное обратимое снижение вязкости с повышением скорости сдвига; она обусловлена выделением и ориентацией частиц загустителя. Тиксотропностьюназывают способность размягчаться при продолжительном воздействии напряжений сдвига и затвердевать при выдержке в состоянии покоя; ее интенсивность и степень обратимости у индивидуальных смазок изменяются больше, чем пластическая текучесть; это вызвано более медленными, чем пластическая текучесть, перегруппировками частиц загустителя. Деградация в результате перемешивания представляет собой необратимое размягчение смазки при весьма высоких напряжениях сдвига или в результате ра-стира.

Консистентные смазки представляют собой твердые или полу твердые гели, полученные прибавлением к минеральному маслу растворимых в углеводородах металлических мыл ( солей высших жирных кислот), например стеарата кальция, стеарата лития, нафтената алюминия. Кальциевые мыла смоляных кислот используются в качестве желатинирующих средств для так называемых консистентных смазок. Кроме указанных компонентов, смазки обычно содержат некоторое количество воды, играющей роль стабилизатора.

Консистентные смазки ( табл. 12 — 31) представляют смесь минерального масла ( 80 — 90 j) с кальциевыми или натриевыми мылами. Выбор смазок по температуре каплепадения должен производиться с таким расчетом, чтобы смазка была на 10 — 15 С выше температуры окружающей среды. Плотность смазки характеризует ее прокачиваемость по мазепроводам.

Консистентные смазки, изготовленные таким методом, имеют хорошую консистенцию и выделяют сравнительно малые количества масла. Так как жидкая фаза таких смазок чисто силиконовая, их можно применять в широком интервале рабочих температур. В промышленности их изготовляют из линейных метилфенил-силоксановых сополимеров и стеарата лития. Удобством таких смазок, загущенных литиевым мылом, является прежде всего их высокая температура каплепадения, а именно: при температуре до 170 в них не происходит никаких фазовых превращений. При температурах выше 170 смазки постепенно затвердевают и становятся зернистыми. Их недостатком является то, что при температурах выше 150 они окисляются. Мыльный компонент действует в этих смазках как катализатор окисления. Были также приготовлены специальные типы смазок, устойчивые при высоких температурах , и изучены их смазочные свойства при этих температурах.

Консистентные смазки ( мази) представляют собой смеси загущенных жидких минеральных масел с маслами животного и растительного происхождения. Основные кальциевые смазки — консталин, натриевые — солидол.

Консистентные смазки представляют собой мазеобразные смазочные материалы, получаемые загущением смазочных, масел.

Страницы: 1 2 3 4

![Ru:статьи:смазка [юнитех]](https://101benzopila.ru/wp-content/uploads/2/a/c/2ac9b79de8318a39d4e2b39dd5d6dfd9.jpeg)

![Ru:статьи:смазка [юнитех]](https://101benzopila.ru/wp-content/uploads/5/f/9/5f92886d2af6262d64eea7f38b7fdcb7.jpeg)