Область применения

Область применения графитовой смазки очень широка. На производстве ею смазывают:

- рессоры спецтехники;

- тихоходные подшипники;

- открытые и закрытые валы;

- различные зубчатые передачи;

- запорные арматуры;

- подвески в крупногабаритных механизмах, спецтехнике;

- опоры буровых установок.

Теперь вкратце перечислим узлы и механизмы автомобиля, которые можно смазывать этим составом (с учетом некоторых особенностей):

- рулевые шарниры;

- рулевая рейка (в частности, корпус рейки разбирается, и смазывается рабочая шестерня);

- элементы рулевого механизма (исключение составляют те из них, где в качестве смазки используют трансмиссионные масла);

- шаровые опоры;

- противоскрипные шайбы в рессорах;

- пыльники рулевых наконечников и тяг;

- опорные подшипники;

- подшипники поворотных кулаков (для профилактики смазку также набивают в защитный колпак);

Также графитовую смазку можно использовать в качестве профилактического средства. В частности, ею можно смазывать резьбовые соединения, обыкновенные и автомобильные замки летом и особенно зимой.

Многих автолюбителей также интересует вопрос о том, можно ли «графиткой» смазывать ШРУСы (шарниры равных угловых скоростей). Однозначного ответа в данном случае нет. Если речь идет о дешевой отечественной смазке, то не стоит рисковать, она может испортить внутренний механизм шарнира. Если же вы используете импортную дорогую смазку (например, Molykote BR2 plus, Molykote Longterm 2 plus, Castrol LMX и другие материалы, имеющие в своем составе графит), то можно попробовать. Однако помните, что существуют специальные смазки для ШРУСа.

Своевременная смазка ШРУСа снижает его износ и продлевает строк службы. Для каждого вида шарнира требуется свой вид смазки. Какой нужно мазать, а какие лучше, узнайте по отзывам и обзору характеристик. Подробнее

Стоит отдельно остановиться на вопросе, можно ли смазывать графитовой смазкой клеммы аккумулятора. Да, ее состав проводит электрический ток, однако возникает риск их перегрева из-за того, что она обладает высоким удельным сопротивлением. Поэтому «графитку» использовать для смазки клемм можно, но нежелательно. Смазка будет предотвращать поверхность от коррозии. Поэтому для смазки клемм аккумулятора лучше использовать другие средства.

Чем смазать клеммы аккумулятора

Смазки для клемм АКБ могут быть от народных «дедовских» способов, как уберечь клеммы аккумулятора от окисления, до современных, с улучшающими электропроводность примесями. Подробнее

Чем отстирать графитовую смазку

Используя смазочный материал без осторожности запросто можно испачкать себе одежду. А удалить её будет уже не просто, ведь это не только жир, но и графит, который тяжело оттереть

Поэтому возникает очень интересный вопрос: чем можно отстирать или оттереть графитовую смазку. В интернете существует много различных споров и мнений на этот счет. Предлагаем вашему мнению несколько средств, которые должны помочь в этом (дело в том, что в каждом отдельном случае могут помочь разные средства, все зависит от степени загрязнения, типа ткани, продолжительности загрязнения, дополнительных примесей и так далее). Итак, вам помогут:

- бензин (лучше 98-й, или чистый авиационный керосин);

- очиститель от смазок (например, «Антипятин»);

- «Сарма гель» для посуды;

- бесконтактный шампунь для мойки автомобиля (аэрозоль побрызгать на загрязнения, после чего попытаться аккуратно оттереть);

- горячий мыльный раствор (если загрязнение не сильное, то можно замочить одежду на некоторое время в растворе из хозяйственного мыла, а потом оттереть вручную);

- «Ваниш» (аналогично, нужно предварительно замочить одежду, и дать ей постоять несколько часов, стирать можно вручную или в стиральной машинке).

Пасты и смазки на медной основе для высоких температур: особенности и сфера применения

Медные смазки востребованы в различных областях промышленности и имеют широкую область применения, наилучшим образом зарекомендовали себя:

- в пищевой;

- в автомобильной, в т.ч. на шиномонтажах (для смазки тормозных колодок, тормозного механизма, обработки резьбовых соединений, направляющих, болтов колес, суппортов)

- в нефтехимической;

- в металлургической;

- в литейных цехах, для обработки самых разнообразных соединений подвергающихся воздействию высоких температур;

- в строительной сфере и др.

Незаменимы медные противозадирные смазки при обработке всех типов металлических резьбовых соединений, поверхностей скольжения, клемм, фланцев, гаек и болтов, гидравлических узлов, ступиц, тормозных колодок, а также множества других деталей, требующих защиты от коррозии, заедания, истирания. Регулярное использование смазок медных высокотемпературных позволит продлить срок службы деталей запорной арматуры, сальниковых устройств, подшипников качения, шарниров, соединений фланцев, а также другого оборудования, эксплуатируемого в экстремальных температурных условиях, и защитит узлы от пара, нагара, спаивания.

Популярность их объясняется довольно просто:

- разработаны с учетом предстоящих нагрузок – высоких показателей давления и высоких температур;

- сохраняют свойства в широком температурном диапазоне – от -50°С до +1100°С;

- работают с различными поверхностями – стальными, чугунными, алюминиевыми, бронзовыми, никелевыми и латунными,

- обеспечивают надежную защиту при воздействии воды, солей, слабых кислот, щелочей и их растворов;

- смазку применяют при температурах до 1100 градусов;

- покрывают детали равномерно, тонким слоем, продолжительное время не требуют замены.

Характеристики и преимущества применения медных смазок

Медные пасты и смазки обеспечивают электропроводность и позволяют снизить силу трения, медленно вымываются и испаряются, снижают вибрацию в процессе работы оборудования, к тому же в их составе отсутствует свинец, незаменимы для обработки резьбовых соединений.

Из основных преимуществ инновационных смазок с медной основой следует выделить:

упрощение сборки и монтажа – усилие затяжки резьбовых соединений сохраняется постоянным, что важно например для выхлопной системы;

легкий демонтаж соединений, а также участков скольжения и давления даже при их продолжительной эксплуатации;

повышенная несущая способность – предотвращают схватывание и образование задиров поверхностей ступиц;

обладают отличными гидрофобными свойствами и высокой адгезией с различными типами поверхностей;

надежно защищают детали из металлов и сплавов от коррозии;

повышают герметичность соединений.

предотвращает заедание при высоких нагрузках нерабочих поверхностей тормозных колодок,

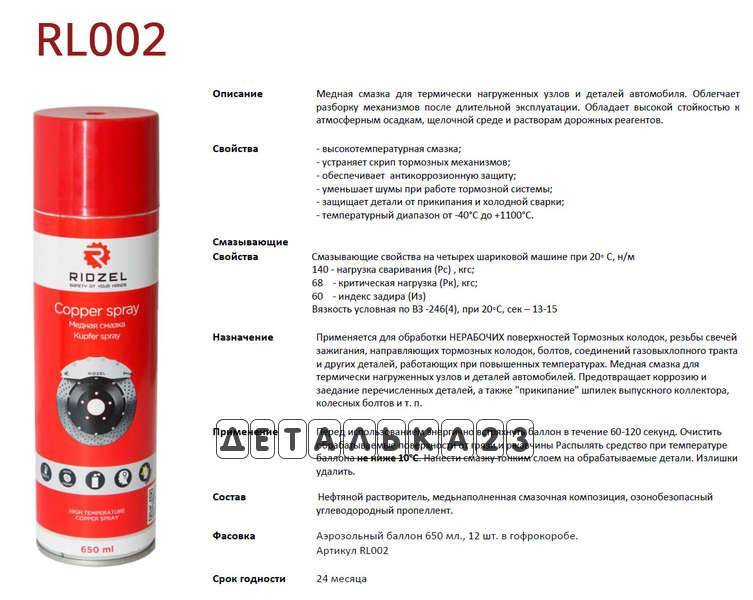

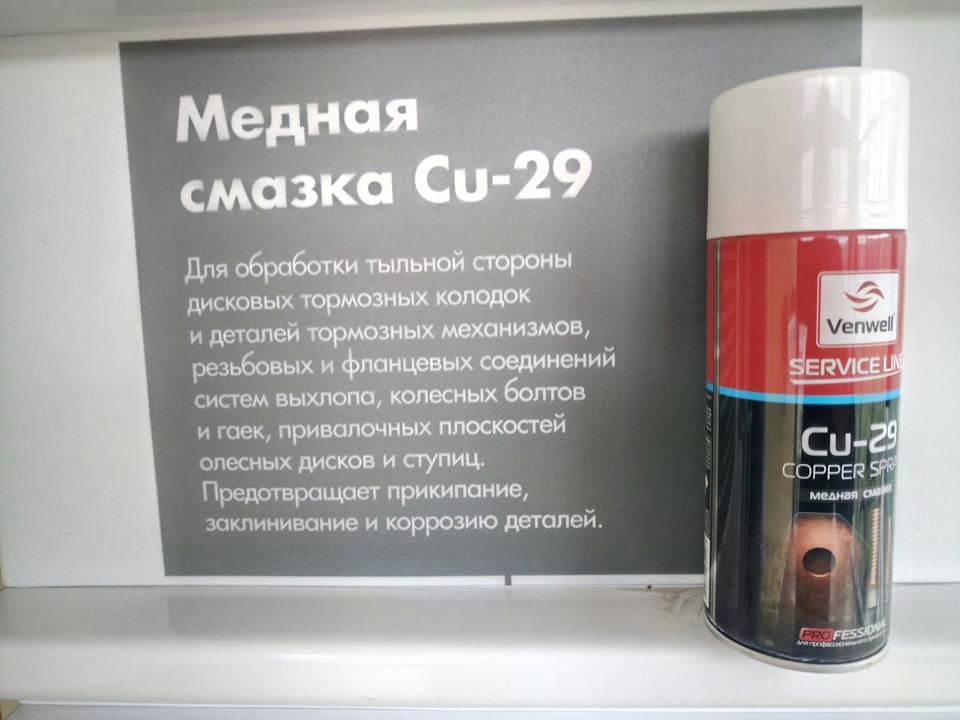

Смазка медная высокотемпературная в аэрозольных баллонах

Медная смазка рассчитана на работу в условиях высоких температур, препятствует коррозийному «свариванию» деталей и резьбовых соединений. Но при этом обладает довольно низкими смазывающими свойствами.

Применять медную смазку на оцинкованном крепеже (которого очень много в авто) следует с осторожностью. Как показали эксперименты D-AVerk тут и тут, медная смазка ускоряет(!) уничтожение цинкового покрытия водой и внешней средой, но не провоцирует коррозию самого тела крепежа.Нет лишней влаги — медь не корродирует с цинком

Есть влага — медь корродирует. Это заставляет задуматься в целесообразности применения медной смазки на резьбовых соединениях. А то и вовсе отказаться от неё на болтах и гайках с цинковым покрытием.

Медной смазкой часто обрабатывают посадочное место ступицы для предотвращения «прикипания» диска. Большинство автомобилей оснащены легкосплавными алюминиевыми дисками. А как известно алюминий и медь — гальваническая пара. Это значит что коррозия на стыке алюминия и меди будет развиваться. Интересные размышления по этому поводу можно почитать у docent86 вот тут. Для себя я сделал вывод: лучше мазать медной смазкой, чем не мазать вовсе. Но лучше использовать другую смазку для этих целей — алюминиевую или керамическую. Это подтверждает опыт AlhimiK-RF : «один колёсный (из алюминиевого сплава) диск был посажен на медную смазку (справа), второй — на алюминиевую (слева)»

Итог. Медная смазка для высоких температур (выхлопная и тормозная системы).

Не рекомендуется применять медную смазку:— на оцинкованном крепеже,— алюминиевых (сплав) деталях.

Рекомендуется применять медную смазку:— на старом крепеже.

Артикулы (для удобного копирования):AS-004-R — Abro — Anti-seize thread lubricant10690 — CRC — Copper Paste3080 — Liqui Moly — Liqui Moly Kupfer-Paste7579 — Liqui Moly — Liqui Moly Kupfer-Paste09128 — Permatex — Copper Anti-Seize Lubricant31163 — Permatex — Copper Anti-Seize LubricantCE500G — Comma — Comma Copper Ease1910 — ВМПАвто — Медная смазка МС 16401911 — ВМПАвто — Медная смазка МС 16401912 — ВМПАвто — Медная смазка МС 16401913 — ВМПАвто — Медная смазка МС 16409896 / 2270 — Mannol — Kupferpaste4014835200029 — Ravenol — Kupferpaste

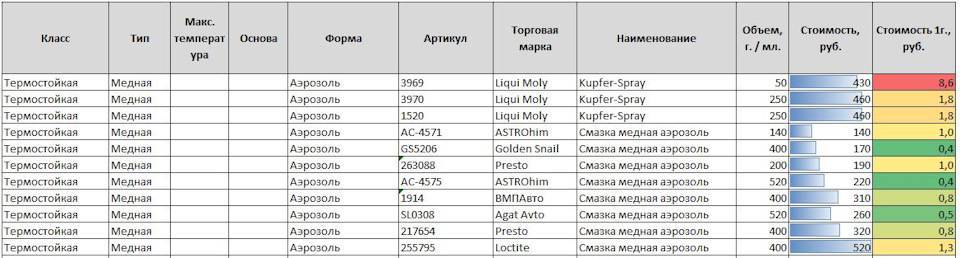

Артикулы (для удобного копирования):3969 — Liqui Moly — Kupfer-Spray3970 — Liqui Moly — Kupfer-Spray1520 — Liqui Moly — Kupfer-SprayAC-4571 — ASTROhim — Смазка медная аэрозольGS5206 — Golden Snail — Смазка медная аэрозоль263088 — Presto — Смазка медная аэрозольAC-4575 — ASTROhim — Смазка медная аэрозоль1914 — ВМПАвто — Смазка медная аэрозольSL0308 — Agat Avto — Смазка медная аэрозоль217654 — Presto — Смазка медная аэрозоль255795 — Loctite — Смазка медная аэрозоль

Наиболее оправданным считаю использование пластичных смазок. Во-первых, это хорошее соотношение цена/объем продукта. Во-вторых, одно из основных назначений медных смазок — резьбовые соединения. Аэрозолем такие вещи обрабатывать неудобно и не экономично.

За дополнения отдельное спасибо: SilentTwilight )

Работая в условиях сильного нагрева, сырости и пыли, детали ржавеют, резьбы прихватываются, все покрывается коррозией. Защитить узлы автомобиля и тяжелого оборудования от вредного воздействия и разрушения способна смазка медная. Она пришла на смену графитному составу и во многом превосходит его. Кроме защиты от окисления, имеет противозадирочный эффект и не боится перегрева. Медная смазка выпускается разной консистенции, имеет много видов, отличается типом масла и присадками.

Как выбрать медную смазку?

Заниматься выбором медной смазки необходимо крайне ответственно. На данный момент существует большое количество вариантов, каждый автомобилист сможет подобрать для себя наилучший вариант. В первую очередь необходимо определить, где будет использоваться смазка. Исходя из этого можно выбрать следующие варианты медных смазок:

- В виде спрея. В таком виде медную смазку крайне удобно наносить. Расход средства небольшой. В подавляющем большинстве случаев медную смазку в спрее используют для резьбы, выхлопные системы, тормоза. Кроме того, он может использоваться для защиты соединений в свечах зажигания.

- В виде аэрозоля. Также используется в автомобилестроении. Является крайне удобным вариантом смазки.

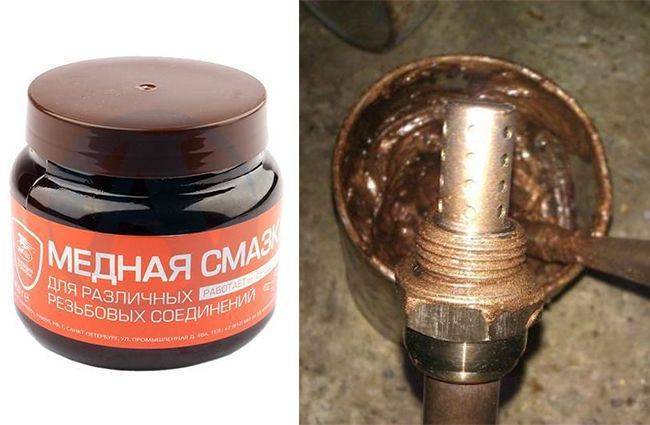

- В виде пасты. Медная паста – это более концентрированный вариант смазки. Она плотнее, слой при нанесении получается значительно больше. Благодаря этому средству вам удастся защитить отдельные узлы от температур. Пасты защищает поверхность от воздействия влаги. В составе таких средств присутствуют активные присадки, которая препятствуют преждевременной коррозии и заеданию.

Медные смазки как средство минимизации поверхностного разрушения металлов при трении

Металлоплакирующие смазочные материалы, содержащие ультрадисперсный порошок такого мягкого металла, как медь, являются наиболее эффективными продуктами для обслуживания подвижных сопряжений механизмов и машин. При этом обладая отличными реологическими свойствами и высокой несущей способностью, медная смазка противодействует передаче колебаний и возникновению посторонних звуков, быстро формирует сервовитную пленку и эффективно отводит избыточное тепло из зоны трения. Синергетическое взаимодействие медьсодержащих модификаторов и загустителя реализует эффект безызносности при трении качения и скольжения, так как за счет сегрегации кластеров меди и железа компенсируется микроскопическая убыль частиц стали на трущихся поверхностях и в значительной степени упорядочивается износ.

Механизмы смазывающего действия медьсодержащих продуктов исключают участие металлических частиц в формировании граничных слоев. Взаимодействуя с продуктами трибохимического окисления и оптимизирующими присадками, частицы меди блокируют доступ молекул кислорода в зону трения, в результате на поверхностных слоях металлических деталей минимизируются окислительные и деструктивные процессы. А также исключается схватывание и сваривание сопряженных деталей, даже для таких высоконагруженных деталей как пальцы выпускного коллектора, колесных болтов автомобильного и железнодорожного транспорта. К основным преимуществам материалов из этой группы можно отнести способность концентрировать сдвиговые деформации в ультратонком контактном слое и противостояние точечному перегреву

Медные смазки позволяют снизить не только износ рабочих поверхностей, но и минимизируют механические и энергетические потери в парах трения, что особенно важно для тяжелонагруженных агрегатов и высокоскоростных механизмов. Они прекрасно герметизируют соединения и отлично удерживаются в открытых узлах

При этом медная смазка имеет очень высокую адгезию и прочность при действии центробежных нагрузок. За счет этого она прекрасно герметизирует и сопротивляется сбрасыванию, вымыванию и выдавливанию, поэтому ее применение оправдано и целесообразно в резьбовых соединениях, винтовых парах и в тяжелонагруженных малооборотных агрегатах. Также она показывает высокую стойкость к воздействию соленой и горячей воды, в том числе под давлением, что способствует снижению атмосферной и химической коррозии и расширяет сферу применения.

Изучение поверхностей трения подтверждает эффективность медьсодержащих смазочных материалов при нагрузках выше 600 Н, а при воздействии менее 200 Н, как противоизносные продукты, они становятся малоэффективны. Микроструктура поверхностных слоев, обработанных такими составами, претерпевает значительно меньшие разрушения и изменения даже под действием высокой температуры, чем при использовании обычных антифрикционных и противозадирных смазок.

Но далеко не каждая медная смазка обладает вышеперечисленными достоинствами. Это обусловлено тем, что солевые соединения, содержащие медь, в отличие от чистого вещества Cu, негативно отражаются на химической стабильности смазки, как при динамических процессах, так и при длительном хранении. Ответственные производители компенсируют данные недостаток путем введения оригинальных и эффективных антиокислительных присадок. Таким же методом улучшают и другие реологические и физико-химические свойства. Поэтому медные смазки могут значительно отличаться по целевому назначению, эксплуатационным качествам и рабочим температурам. Так Kupfer paste наиболее эффективна для обработки тормозных колодок и выдерживает экстремальные температуры, а смазка «Шторм-1000» производства компании «Интеравто» за счет синтетической основы работоспособна в интервале -60 ÷1000 ˚С основы является универсальным продуктом.

Ее применение оправдано в подвижных и неподвижных частях пресс-форм машин литья и в крепежных и резьбовых соединениях, но чаще всего она используется для шпилек выпускного коллектора, колесных болтов, сопловых нагревателей.

По сравнению с графитовыми смазками она более эффективна и отлично предупреждает прикипание шпилек выпускного коллектора, схватывание крепежа термоустановок, резьбовых элементов обсадных и бурильных колонн, компрессорных и вентиляционных установок.

По функциональности медные пасты относятся к специализированным высокотемпературным средствам, которые обеспечивают на обработанных поверхностях комплексное смазочное и разделительное действие. В состав таких паст входит три базовых составляющих: масло, мелкодисперсный медный порошок и антикоррозионные присадки.

Плюсы и минусы

Медная смазка многофункциональная и повсеместно используется благодаря собственным неповторимым свойствам. Она подойдет для суппортов тяжёлых станков, металлургического оборудования, работающего при завышеных температурах, и для многих узлов машин. Повсеместно применяется для авто и на заводах.

Преимущества медной смазки перед остальными материалами:

- обеспечивает равномерность затяжки резьб, убыстряет сборку;

- выполняет не тяжёлым демонтаж, мешает спеканию деталей;

- делает больше время между сервисным автомобильным обслуживанием;

- повышает ресурс соединений с резьбой, увеличивает их надежность;

- уменьшает вибрацию и шум;

- применяется для покрытия клемм и контактов в электрических узлах и энергетическом оборудовании;

- уменьшает трение деталей и увеличивает КПД сцепления;

- предохраняет от износа и коррозии;

- обладает гидрофобными качествами, легко проникает во все щели и поры;

- оберегает трущиеся поверхности от заедания, высыхания и сваривания;

- имеет большую адгезию с металлами, отлично на них удерживается;

- увеличивает термическая устойчивость;

- имеет большой эксплуатационный период;

- не имеет никеля и прочих вредоносных веществ;

- не позволяет образования окислов и коррозии в агрессивной среде кислотных и солевых.

Кроме подшипников, останки смазки снимать не нужно.

Главный минус – медной смазкой нельзя покрыть резиновые детали. При прямом контакте с медью и маслом, содержащим ее, резина увеличивается и скоро рушиться. Смазывая узлы, необходимо смотреть на материал уплотнительных колец, колпачков и иных элементов.

Медную смазку следует наносить тоненьким слоем при помощи кисти. Металлическую поверхность должна быть очищена от грязи, жира, окислов и ржавчины. Медная смазка удерживается исключительно на полностью чистых и сухих поверхностях.

Подшипники покрываются насыщенный термопастой в вариантах надобности, когда редуктор и другой механизм работает в условиях большого нагрева. Пасту наносят тоненьким слоем на дорожку, прокручивают подшипник и удаляют весь лишний смазочный материал. Такая обработка допускается исключительно для подшипников качения тихоходных валов. В быстроходные узлы не рекомендуется залаживать солидол и остальные вязкие составы, включая медный.

Виды смазок

Сразу стоит указать, что производители разделяют смазку на два типа — пасту и спрей. Перед тем как перейти к перечислению их видов и марок, необходимо определиться, какими характеристиками должна обладать смазка суппорта. При агрессивном стиле вождения или езде по горным серпантинам температура суппорта может достигать +300°С, а в городских условиях он может разогреться до +150°С. 200°С. Кроме этого, на суппорт воздействует влага, грязь, реагенты, которыми посыпают дороги. Поэтому смазка для суппортов и его направляющих должна быть:

- неагрессивной по отношению к резиновым и пластмассовым деталям машины;

- не терять своих свойств при воздействии воды, тормозной жидкости либо других веществ, которые могут ее вымыть или растворить;

- высокотемпературной смазкой, то есть, не терять своих температурных свойств при +180°С и более;

- не должна терять своих физических свойств при значительных морозах (от -35°С и ниже).

Повсеместно используемые дешевые смазки не обеспечивают описанных условий. Речь идет о графитовой пасте, литоле, нигроле и их прочих аналогах. То есть, для нормальной работы тормозной системы, и в частности суппорта, необходимо пользоваться современными разработками.

В настоящее время производителями выпускаются следующие группы смазок для суппортов:

Первая группа — минеральные или синтетические пасты с использованием металлов. Они относятся к типу высокотемпературных противозадирных. Их рабочий диапазон очень широк, и составляет приблизительно -185°С. +1100°С (каждая смазка имеет свой рабочий диапазон).

В основе субстанции лежит синтетическое или минеральное масло, в состав которого добавлены загустители, а также частички металла (меди или молибдена). Сюда относятся следующие подтипы:

- комплексные пасты, в состав которых входит порошок меди, алюминия и графита;

- медные, имеющие в своем составе порошок меди и графита;

- пасты без металлических частиц, вместо которых используются силикат магния и керамика;

- смазки на основе меди или дисульфида молибдена.

Примеры конкретных марок смазок такого типа:

- комплексные пасты — HUSKEY 2000 Lubricating Paste and Anti-Seize Compound for High Temperature, Loctite №8060/8150/8151, Wurth AL 1100;

- медные пасты — HUSKEY 341 Copper Anti-Seize, LIQUI MOLY Kupfer-Paste, Mannol Kupfer-Paste Super-Hafteffekt, Marly Cooper Compound, Molykote Cu-7439 Plus Paste, Motip Koperspray, Permatex Copper Anti-Seize Lubricant, Pingo Kupfer-Paste, Valvoline Cooper Spray, Wurth SU 800;

- пасты без содержания металлов — HUSKEY 400 Anti-Seize, TEXTAR Cera Tec, LIQUI MOLY Bremsen-Anti-Quietsch-Paste;

- пасты с дисульфид молибденом — HUSKEY Moly Paste, Assembly Lubricant & Anti-Seize Compound, Loctite №8012/8154/8155.

Пасты, относящиеся к этой группе, могу наноситься на НАПРАВЛЯЮЩИЕ ПАЛЬЦЫ тормозных суппортов и любые высоконагруженные поверхности трения, кроме рабочих поверхностей тормозных колодок!

Вторая группа — Пасты на основе минерального масла. В их состав входит бентонит, выступающий в роли загустителя. Кроме этого сюда добавлены металлические частицы и жирные кислоты. Основное преимущество смазки на минеральной основе — устойчивая работа в температурном диапазоне от -45°С. +180°С. То есть, паста не вытекает и не теряет своих свойств. Таким образом, она отлично подходит для смазывания направляющих суппортов автомобиле эксплуатируемых в щадящих условиях. Пример смазки такого типа — Teroson VR500.

Третья группа — смазки на основе синтетического масла. Это наиболее универсальные составы, поскольку подходят не только для смазки суппортов, но и других элементов тормозной системы автомобиля. Смазки изготовлены из очищенного синтетического масла, а также присадок, имеющих антикоррозионные, антиокислительные, противоизносные качества. Также в состав входит загуститель. Смазки на основе синтетического масла обладают отличными характеристиками. Они не растворяются в воде, тормозной жидкости, щелочах и кислотах, не испаряются, а также обладают диэлектрическими свойствами. Диапазон рабочих температур составляет приблизительно от -40° до +300°С.

Примеры смазок — Molykote AS-880N Grease, Permatex Ultra Disk Brake Caliper Lube, SLIPKOTE 220-R Silicone Disc Brake Caliper Grease and Noise Suppressor, SLIPKOTE 927 Disc Brake Caliper Grease.

Область их использования широка. Они применяются для смазки подшипников скольжения и качения, а также других деталей, работающих в условиях высокой температуры и значительного давления.

Одними из наиболее популярных видов паст и спреев для суппортов и направляющих являются медные смазки, которые относятся к типу смазок с использованием металла. Вкратце остановимся на ней.

Состав и разновидности

Пасты состоят из минерального, синтетического или полусинтетического масла, загустителя, медного порошка и присадок, которые расширяют или увеличивают свойства смеси (например, ингибитор коррозии). Частицы меди могут быть грубыми или очищенными, что прямо влияет на работу некоторых узлов и механизмов. Их концентрация в смазке достигает 60%.

В некоторых смесях содержится графитовый или алюминиевый порошок. Медно-графитовая паста обладает уникальными техническими и физико-химическими характеристиками. Относится к классу промышленных смазок, имеет повышенный уровень липкости, проявляет высокую устойчивость к влажной среде, полностью исключает любые коррозийные образования.

Исходя из сферы применения материалы делятся на:

- смеси для статичных металлических поверхностей;

- составы для обработки крепежных деталей, сальников и втулок;

- вещества для покрытия поверхности движущихся деталей.

Подбор нужно делать, исходя из особенностей эксплуатации техники. Также учитывается, при какой температуре будет работать смесь и характеристики обрабатываемого узла (вращающийся, двигающийся или статичный). Например, для вращающихся механизмов особое значение принимает такой параметр, как вязкость соединения

Дополнительно необходимо обращать внимание на наличие ингибитора коррозии и других компонентов, усиливающих определенные свойства вещества

Медная смазка – что это такое и для чего нужна?

Медная смазка – универсальный состав, в основе которого лежат мелкодисперсные частицы медного порошка. Сама по себе смазка имеет пластинчатую консистенцию. На данный момент приобрести смазку можно как в обычных упаковках, так и в виде спрея. Также основу медной смазки составляет базовое масло. Кроме того, отдельно в нее добавляют загуститель и различные присадки. Последние наделяют жидкость важными свойствами.

По сравнению с другими пластичными смазками, медная паста содержит большее количество медных частиц. За счет твердых частиц смазка становится более плотной, что позволяет работать с ней в таких условиях, где обычные смазки не выдерживают нагрузки. Медная смазка обладает рядом преимуществ, среди которых:

- Применяется во многих сферах.

- Возможность применения в высоконагруженных местах.

- Не изменяет свойств в зависимости от температур.

- Наличие гидрофобных свойств.

- Позволяет получить хорошую сцепку.

- Препятствует образованию ржавчины.

- Позволяет облегчить монтаж и демонтаж отдельных узлов.

- Снижает нагрузку при трении.

- Защита от преждевременного износа.

- Обеспечение равномерной затяжки резьбы.

- Снижение шума и вибрации.

- Повышение надежности резьбы.

Это интересно: Смазка для суппортов и направляющих — назначение, виды, выбор

Применение медных смазок в быту, автомобилях, и на производстве

Вне зависимости от области использования, необходимо помнить некоторые правила:

- тщательная очистка обрабатываемых поверхностей: механическая и химическая;

- удаление коррозийных отложений: смазка не является преобразователем ржавчины, под ее слоем очаги будут распространяться дальше;

- обязательно следует удалить старую смазку и другие составы, для предотвращения нежелательных химических реакций;

- участки поверхности, на которые случайно может попасть смазка, должны быть экранированы: особенно при использовании аэрозоля;

- излишки толщины удалять не обязательно.

Где применяется медная смазка — видео

Благодаря уникальным свойствам, медная смазка может применяться не только в механизмах автомобилей и специальной техники.

- Литейные предприятия: вплоть до обработки креплений и шарниров емкостей для расплавленного металла, а также пресс-форм.

- Металлургические предприятия: прокатные установки, кузнечные станы, прессы для горячей формовки металла. Единственное ограничение – медная смазка не наносится на высоко оборотистые валы и подшипники.

- Нефтеперерабатывающие комбинаты: герметизация фланцевых соединений, подверженных агрессивному воздействию нефтехимии.

- Добывающая промышленность: медная смазка для буровых штанг практически не имеет заменителей.

Особенности применения в тормозной системе:

Смазка для суппортов используется только в соответствии с инструкцией. Распространенная ошибка – нанесение одного и того же состава на тыльную сторону колодок и направляющие суппортов.

Не все составы являются универсальными в этой области. Справедливости ради, отметим: в остальных случаях ограничений по применению нет (в рамках здравого смысла).

Первый принцип: разумное количество. С точки зрения маркетинга, чем больше емкость – тем ниже стоимость единицы объема. Поэтому автосервисы приобретают такие составы 3-10 килограммовыми банками.

Для гаражного применения такое количество не нужно, максимальный расходный вес: 300-500г. Многие автолюбители покупают маленькие тюбики или одноразовые пакетики для проведения однократного обслуживания.

Это кажется логичным. Но если сравнить цены на прилавке – полукилограммовая банка может стоить не намного дороже тюбика весом 150 гр. Паста или спрей? Несмотря на очевидное удобство при нанесении, профессионалы не рекомендуют пользоваться аэрозолями. Разве что для обработки больших площадей. Качество нанесения консистентной смазки все равно выше.

Единственный недостаток пасты – тяжело контролировать расход

. Аэрозоль экономнее (при этом стоимость такой расфасовки выше). Логотип на упаковке обсуждать нет смысла. Любой производитель, выпускающий смазки по ГОСТ или ТУ, обеспечит одинаковое качество продукта.

Рассказать в соц. сетях:

В статье рассмотрены основные характеристики медной смазки Molykote Cu-7439 Plus и приведены реальные примеры ее применения на предприятиях различных отраслей промышленности. Даны рекомендации по нанесению пасты .

Применение современных смазочных материалов позволяет повысить надежность и качество работы оборудования и является необходимым условием повышения эффективности любого производства.

Учитывая широкий ассортимент смазочных материалов на современном рынке, подобрать наиболее эффективный материал для смазки конкретных узлов, работающих в специфических условиях – непростая задача. Нередко на конечный выбор влияют не только более привлекательные характеристики, но и сведения о положительном опыте использования нового смазочного материала на аналогичном оборудовании.

Линейка продуктов Molykote весьма обширна, она включает в себя смазочные материалы, предназначенные для использования в различных областях с самыми экстремальными условиями эксплуатации.

В документации на каждый из смазочных материалов даны примеры его использования, приведенные на основании не только характеристик продукта, но и опыта его успешного применения на конкретном оборудовании. Однако перечислить все узлы и механизмы, для которых возможно и желательно использовать продукт, невозможно. Рассмотрим на примере пасты некоторые возможные области ее применения.

– это смазочная паста на основе полусинтетического масла и высокодисперсного медного порошка для деталей, подверженных воздействию высоких температур и влиянию коррозии.