Применение

Карандаш твёрдой смазки используется для повышения эффективности работы металлорежущего инструмента, а также для выполнения работ по сухой шлифовке и заточке стали при помощи кругов различной абразивности.

Особенностью применения консистентных смазок является их однократное использование. Пластичные смазки используют во многих сферах деятельности человека. Например, в металлургической промышленности.

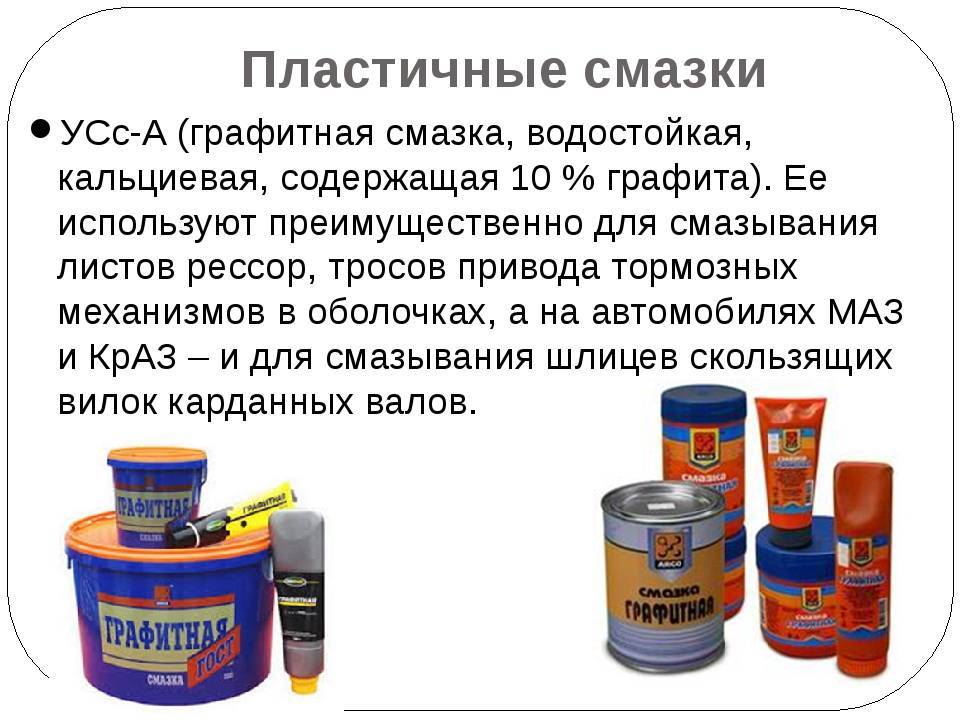

Солидол используется преимущественно в механизмах, работающих в условиях сырости (сельскохозяйственная техника и т. п.). Благодаря высоким водоотталкивающим свойствам солидолы широко применяются в качестве консервационной смазки для длительного хранения металлических деталей и инструмента, особенно изготовленного из быстрорежущих сталей.

Литол применяется: в подшипниках качения и скольжения всех типов, шарнирах, зубчатых и других передачах, поверхности трения коленых и гусеничных транспортных средств, индустриальных механизмов, электрических машин, станков, и т. п.

Жидкая смазка выполняет тройное назначение: уменьшает трение, охлаждает трущиеся поверхности и защищает последние от коррозии.

Жидкую смазку применяют, когда:

- помимо смазки, требуется охлаждение поверхностей трения путем отвода тепла (зубчатые и червячные передачи, подшипники, находящиеся в зоне повышенной температуры, тяжело нагруженнные быстроходные подшипники скольжения);

- имеется возможность обеспечить жидкостное трение между поверхностями скольжения (подшипники жидкостного трения, плоские поверхности скольжения, перемещающиеся со значительными скоростями, упорные подшипники скольжения);

- удаётся создать надёжное уплотнение подшипников, или если оно не требуется вследствие расположения подшипников в корпусах закрытых зубчатых или червячных передач, которые смазываются минеральными маслами (быстроходные подшипники качения опорных и рабочих валков рабочих клетей прокатных станов, подшипники рольгангов с групповым приводом роликов, расположенные со стороны привода, подшипники шестеренных клетей и редукторов);

- помимо смазки, требуется также промывание поверхностей трения и поддержание их в чистоте (гайки нажимных винтов блюмингов и слябингов);

- необходимо снизить потери на трение и нагрев подшипников качения, работающих при большом числе оборотов (упорные подшипники стержня прошивных и раскатных станов, подшипники быстроходных станов холодной прокатки);

- по конструктивным соображениям затруднён подвод густой смазки.

Газовая смазка применяется в узлах трения точных приборов, аппаратуре ядерных установок, ультрацентрифугах, газовых турбинах, турбокомпрессорах.

Аэрозольные смазки по большей части универсальны. Они применяются для смазки механизмов, труднодоступных для нанесения жидкой или консистентной смазок.

Существует широкий выбор возможных способов нанесения смазки:

Области применения пластичных смазок

Консервация оборудования и механизмов.

Основная сфера, где применяются пластичные смазки, − консервация производственного оборудования, механизмов и агрегатов. Если производство останавливается на определенный срок или если в промышленных процессах присутствует сезонность, если нужно перевезти технику или подготовить ее к складскому хранению, используются пластичные смазки.

Уменьшение износа.

При добавлении разнообразных присадок можно изменять физико-химические свойства пластичных смазок – в особенности антифрикционные. Используя специальные составы, можно в несколько раз уменьшить силу трения, которая является основной причиной износа деталей всевозможных механизмов. Существуют разные типы пластичных смазок – эффективно работающие при температурах выше 100 градусов, обеспечивающие максимальную защиту на морозе, нейтрализующие пары агрессивной рабочей среды и т.д. Таким образом, можно подобрать оптимальные по составу пластичные смазки, которые предназначены для работы с конкретным оборудованием в данных условиях.

- Защита гибочных, прокатных, ленточных станков.

- Обработка стальных канатов.

Высокоплотные пластичные смазки предназначены для защиты стальных канатов и тросов на автокранах, манипуляторах, грузоподъемном и производственном оборудовании.

Герметизация.

Густые пластичные смазки используются устранения зазоров в различных механизмах – подшипниках, зубчатых агрегатах и т.д. Плотная основа пластичных смазок создает прослойку, защищающую внутренние поверхности механизмов от попадания влаги, пыли, сажи и других загрязнений.

Вот основные категории, раскрывающие, каково назначение пластичных смазок. Становится понятно, насколько широка область их использования. Пластичные смазки применяются и в быту, и на производствах разного калибра.

Популярные смазки для авто

Современный рынок изобилует смазочными материалами, Цена консистентных смазок вполне доступна, выбор большой, поэтому всегда можно подобрать самый подходящий в том или ином случае материал. Компания «Супротек» предлагает автомобилистам восстанавливающую триботехническую смазку «Супротек Универсал-М» и восстанавливающую триботехническую консистентную смазка «Универсал-PRO». Эти составы значительно увеличивают ресурс подшипников, зубчатых передач, ШРУСов и других узлов, где используется смазка. Главное достоинство – восстановление геометрии детали при незначительной степени износа.

Концентрат вводят в рабочую полость узла прямо в имеющееся там смазывающее вещество. По возможности следует перемешать две субстанции до однородного состояния. Если не получается хорошо смешать концентрат со смазкой, следует эксплуатировать автомобиль в щадящем режиме, пока эти два вещества не перемешаются самостоятельно.

Применение минеральных смазок в промышленности

Производственное оборудование и средства транспортировки состоят из множества запчастей, подвергающихся трению, воздействию влаги. Смазки позволяют нейтрализовать факторы, ускоряющие износ, поэтому сфера их применения распространяется на оборудование:

- Машины и механизмы, используемые в условиях повышенной влажности. Покрытия создают защитную пленку, препятствующую коррозии металлов.

- Технику, работающую при высоких температурах.

- Машины и механизмы, работающие с высокими нагрузками.

- Узлы трения на конвейерных установках, в транспортных средствах производственного назначения.

- Узлы вращения вентиляционного оборудования, двигателей.

Без использования смазки не обходится ни одно производство. Максимальный спрос приходится на предприятия металлургии, горнодобывающего комплекса, обогатительные фабрики, деревообрабатывающие комбинаты, машиностроительные предприятия.

Еще одно направление использования смазок — консервация оборудования. Под слоем покрытия поверхность не подвергается влиянию влаги, перепадов температур.

Состав силиконовой смазки

Для производства силиконовых жидкостей применяют следующие компоненты, это

- масло силиконовое ПМС;

- загустители;

- модифицирующие присадки.

Масло для силиконовых смазок

Силиконовые масляные жидкости, применяемые для изготовления пластичных смазок, представляют собой кремнийорганические соединения. Основным компонентом таких соединений являются углеродные производные – полидиметилсилоксаны (ПМС). Это химические вещества, не имеющие запаха, с высокой гидрофобной способностью. В качестве растворителей для разведения базовых компонентов применяют спиртосодержащие составы с добавлением ароматизирующих углеводородов.

В сравнении с другим подобными материалами, масло ПМС формирует на поверхности деталей плотную разделительную пленку, которая защищает место контакта от воздействия агрессивных сред. Сырье, применяемое для производства консистентных силиконовых смазок, характеризуется следующими свойствами:

- большой температурный интервал (200–250 °C);

- стабильный коэффициент вязкости;

- не токсичны;

- высокая температура вспышки масляных смесей;

- не вступает в химические реакции с резиной и полимерами;

- хорошо поддается сжатию;

- обладает диэлектрической способностью;

- низкой испаряемостью.

Загустители

Основным загустителем для силиконовых пластичных смазок является литиевое мыло. Применение этих веществ позволяет получать консистентные смазочные материалы с высокой термической и гидролитической стабильностью, повышенными механическими и химическими свойствами, а также с большим температурным диапазоном использования.

Верхняя температурная граница, при которой рекомендуется использовать литиевые загустители составляет 210°C. Введение, в структуру силиконовой основы, сажи, фталоцианина меди и арилзамещенных мочевин позволило расширить эти параметры до 230–310°C.

Силиконовые смазочные материалы, приготовленные на литиевых загустителях, считаются самыми востребованными в автомобильной промышленности. Нижний термический порог применения таких смазок может быть ограничен только температурными значениями границы кристаллизации полидиметилсилоксана. Верхние тепловые показатели регулируются эксплуатационными показателями смеси масла и применяемого загустителя.

Модифицирующие добавки

Набор присадок применяемый при производстве жидких масел можно смело применять и в процессе изготовления пластичных материалов, только в большей концентрации. При смешивании ингредиентов для силиконовых композиций своими руками необходимо учитывать совместимость загустителя и добавки. Стандартная универсальная смазка на литиевых загустителях включает в свой состав 0,2% антиокислителей, 0,5–1,2% – антикоррозионных присадок и до 2,8% антифрикционных и противозадирных улучшающих добавок.

Для модификации структуры загустителя, и изменения эксплуатационных свойств смазок применяют следующие химические вещества:

- избыточные щелочи;

- жирные кислоты;

- глицерол;

- вода;

- сульфонафтенаты;

Адгезионные характеристики силиконовых материалов могут быть улучшены путем введения в смеси полимеров. Помимо этого, многие пластичные субстанции включают в свой состав дезактиваторы металлов, тефлоновые и антипенные присадки.

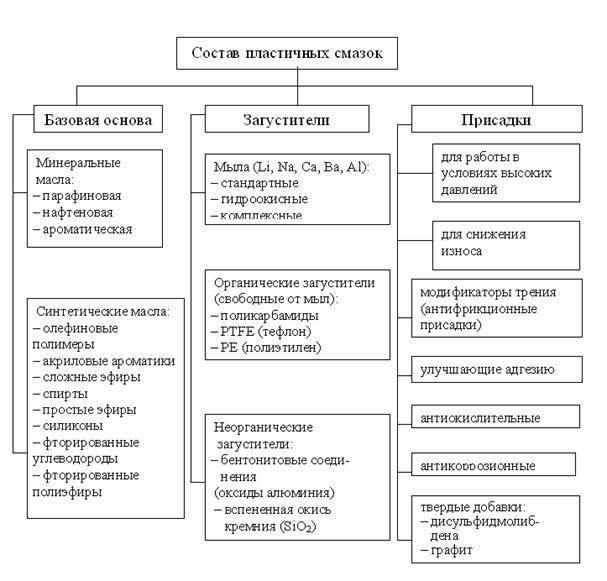

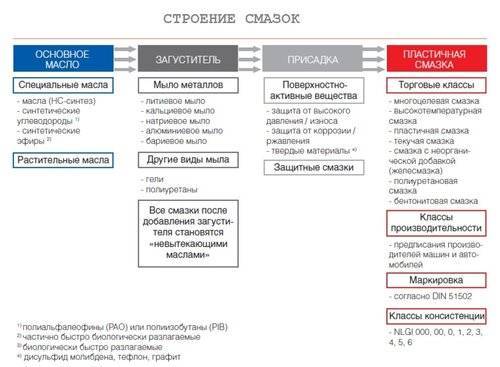

Состав и емкость

В основе универсальных субстанций лежит синтетическое или минеральное масло – 70-90% от общего объема, показатели которого определяют ключевые характеристики смеси. В основное вещество добавляют загустители, частицы металла и другие компоненты для расширения базовых свойств. Основной загуститель – литиевой мыло. Это недорогой компонент, обеспечивающий высокие эксплуатационные характеристики смесям, в которых он задействуется. Кроме лития в качестве загустителей используются азелоиновые, адипиновые, уксусные и другие кислоты.

Для улучшения эксплуатационных свойств смесей применяются следующие добавки:

- Присадки – маслорастворимые активные элементы. Составляют – от 1 до 5% от массы смазки.

- Наполнители – повышают антифрикционные и герметизирующие свойства. Это твердые частицы неорганического происхождения, которые не растворяются в смесях. Например, графит, дисульфит молибдена, слюда и т.д. Составляют – от 1 до 20% от массы материала.

- Модификаторы – обеспечивают образование более прочной и эластичной структуры материала. Представлены в виде поверхностно-активных веществ – спирты, кислоты и т.д. Составляют – от 0,1 до 1% от массы смеси.

Смазки выпускают в виде пасты или спрея. Первый тип фасуется в тюбики, картриджи банки, ведра и бочки малого, среднего или крупного объема. Спрей продается в специальных емкостях, объемом, 200, 400, 500 мл и т.д.

При выборе подходящего состава необходимо учитывать конструкционные особенности оборудования, вид материала обработки, геометрию элементов и свойства поверхности деталей. Кроме этого важен учет механических нагрузок – скорости, давления, вибрации, а также воздействие окружающей среды (влажность, температура, уровень загрязнения и т.д.).

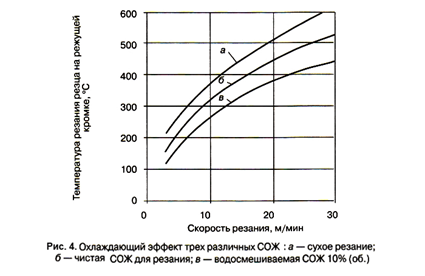

Выбор и применение СОЖ

Основными сферами применения смазывающе-охлаждающих жидкостей являются токарная и фрезерная обработка металлов. Эмульсол для металлообработки выбирается, исходя из конкретных условий производства: типа оборудования, применяемого инструмента, выполняемых технологических операций, материала заготовки, способа подачи рабочей эмульсии и пр.

СОЖ для токарных станков – какую выбрать?

Однозначного ответа на вопрос, какая СОЖ лучше для токарной обработки, нет: ее нужно выбирать с учетом скоростного режима и свойств обрабатываемого металла.

Однозначного ответа на вопрос, какая СОЖ лучше для токарной обработки, нет: ее нужно выбирать с учетом скоростного режима и свойств обрабатываемого металла.

При высокоскоростной токарной обработке необходимо использовать СОЖ

с улучшенными теплоотводящими и антифрикционными характеристиками.

Даже при обработке нержавеющих металлов в составе концентрата СОЖ, эмульсола или эмульсии для токарных станков

должны быть специальные присадки для предотвращения коррозии инструмента и узлов оборудования.

В составтокарной эмульсии для обработки вязких металлов обязательно вводят антизадирные компоненты.

Как выбрать СОЖ для фрезерования?

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

при использовании фрез с твердосплавными пластинами они должны сочетать высокие смазочные и низкие охлаждающие свойства (фрезерование является прерывистым процессом, поэтому интенсивное охлаждение зоны реза приводит к образованию термических трещин на режущих кромках инструмента из-за резких перепадов температуры);

при обработке деталей из алюминия и нержавейки необходимо для улучшения качества обработки поверхностей следует применять СОЖ с антизадирными присадками.

Особенности выбора СОЖ для шлифовальных станков

К СОЖ для шлифовки металлов предъявляются повышенные требования по пожаробезопасности, пено- и туманообразованию, содержанию опасных для здоровья персонала веществ.

Во время шлифования в рабочей зоне образуется большое количество мелкой стружки и абразивной пыли, что приводит к образованию царапин на обрабатываемых поверхностях. Поэтому для обеспечения высокого качества деталей необходимо выбирать СОЖ с улучшенными моющими свойствами.

СОЖ для сверления

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Для повышения качества обработки поверхностей отверстий в деталях из нержавеющей стали в состав СОЖ вводят компоненты, предотвращающие налипание металла на сверло.

Одним из важнейших требований к СОЖ при использовании твердосплавных сверл является содержание присадок, препятствующих выгоранию кобальта.

СОЖ для обработки металлов давлением

Подбор СОЖ для обработки металлов давлением осуществляют с учетом особенностей технологических режимов выполняемых процессов (прессование, горячая или холодная штамповка).

В основном для операций горячей штамповки применяются пожаробезопасные смазочно-охлаждающие жидкости на водной основе с графитом и без графита, а также масляные СОЖ с графитом. Эти продукты образуют термостойкую смазочную пленку с хорошими разделительными свойствами. Они уменьшают износ оборудования, предотвращая жесткий контакт матрицы и заготовки.

Широкое применение получило также специальное испаряющееся масло для штамповки, в состав которого входят особые полярные присадки (эфиры). Оно отличается невысокой вязкостью, легко наносится на рабочие поверхности, испаряется при нагреве и не требует последующей очистки.

Для холодной обработки металлов давлением выпускаются СОЖ на масляной основе со значительным содержанием различных присадок и смазочных добавок, придающих нужные эксплуатационные свойства — коррозионную устойчивость и износостойкость, хорошие противозадирные качества. Создаваемая защитная масляная пленка снижает трение, уменьшает дефекты и улучшает качество поверхности получаемой детали.

Состав и принцип действия

Состав и принцип действия твёрдой смазки как вещества на примере графита

Механизм смазочного действия графита: большинство ученых считает, что суть дела в особой слоистой структуре этого вещества. Слабо связанные друг с другом тончайшие слои графита при удачном приложении силы легко смещаются, подобно картам в колоде, что и обеспечивает смазывание.

Состав и принцип действия полутвёрдой смазки как вещества на примере консистентной смазки

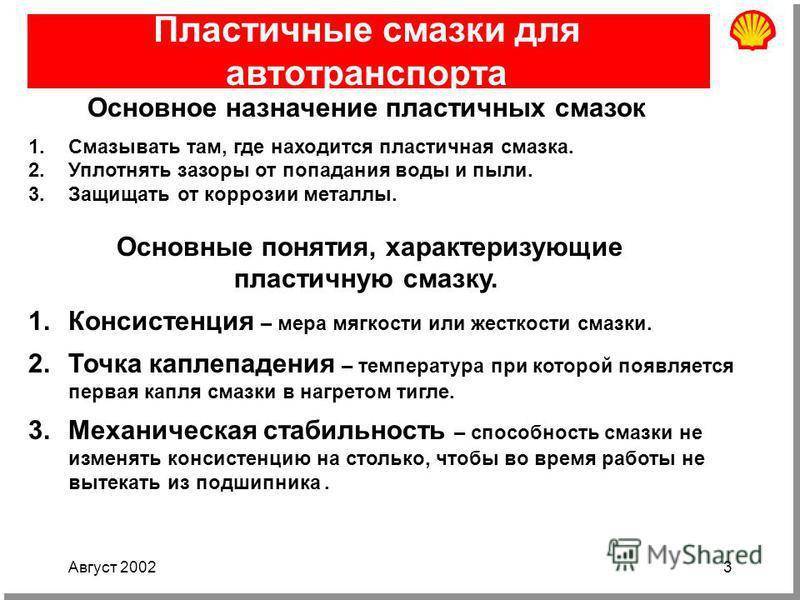

Консистентные смазки – это смазочные материалы, которые получаются, когда к жидким маслам добавляют специальные загустители. Для улучшения свойств используются растворимые или консистентные присадки. Состав смазки = Масло (80-90%)+Загуститель+Присадки. Консистентная смазка представляет собой смазочный материал, который в зависимости от нагрузки может проявлять свойства твёрдого тела или жидкости. При незначительных нагрузках смазки могут сохранять свою форму, не стекая с вертикальной поверхности и тем самым, удерживаясь в негерметизированных узлах трения. При нагрузках, превышающих предел прочности пластичных смазок, они начинают деформироваться, приобретая свойства вязкой жидкости. При прекращении деформирования пластичные смазки вновь становятся твёрдыми. Эти уникальные свойства пластичных смазок позволяют снизить нагрузку на узлы трения и их износ.

Состав и принцип действия полужидкой смазки как вещества на примере литола

Литол – пластичная водостойкая смазка, получаемая загущением нефтяных масел литиевым мылом 12-оксистеариновой кислоты. Образует прочную смазывающую пленку, способствующую увеличению продолжительности срока службы смазываемых частей.

Состав и принцип действия жидкой смазки как вещества на примере машинного масла

Масла — это жидкие смазочные материалы, предназначенные для уменьшения трения и износа узлов и деталей машин и механизмов, защиты их от коррозии, очистки трущихся поверхностей от загрязнений и отвода от них теплоты. Вязкостные свойства характеризуют вязкость масел в заданных условиях работы и зависимость ее от температуры, давления и приложенного напряжения сдвига. Особенно важны вязкостно-температурные свойства: с понижением температуры вязкость существенно возрастает, что затрудняет пуск и начало движения машин и механизмов; при выборе масла обычно стремятся к тому, чтобы в заданном диапазоне температур вязкость изменялась незначительно.

Состав и принцип действия газообразной смазки как вещества на примере смеси газов

Газовая смазка – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется газом. В качестве последнего применяют в основном воздух, азот, неон и хладон, а также газы с очень низким коэффициентом вязкости (например, водород).

- Газодинамическая газовая смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, возникающего в слое газа вследствие относительного движения поверхностей.

- Газостатическая газовая смазка, при которой полное разделение поверхностей деталей, находящихся в относительном движении или покое, осуществляется газом, поступающим в зазор между поверхностями под внешним давлением (0,3 МПа).

Состав и принцип действия аэрозольной смазки

Аэрозольная смазка – жидкое масло (часто с добавлением тефлоновых присадок), разведенное в растворителе и находящееся в аэрозольном баллончике. При использовании паровая струя выбрасывается из баллончика через прилагаемую трубочку, оседает на поверхности детали, растворитель испаряется, а масло остается.

Виды и характеристики СОЖ

Основными техническими характеристиками СОЖ являются плотность и вязкость, которые зависят от состава и определяют их смазывающие и охлаждающие качества. Также важным свойством охлаждающей жидкости является температура замерзания, определяющая условия, в которых возможно применение смазки.

В зависимости от состава, СОЖ подразделяются на две группы:

- масляные

- водосмешиваемые (синтетические и полусинтетические).

По форме выпуска различают концентраты и готовые к применению эмульсии. В особую группу можно выделить аэрозоль, применяемый на нестационарных рабочих местах.

Виды силиконовых смазок

По агрегатному состоянию различают:

- Силиконовые жидкости (масла)

- Пластичные силиконовые смазки

- Аэрозольные силиконовые смазки

Жидкости

В зависимости от назначения силиконовые жидкости (масла) могут иметь различную вязкость.

Они выпускаются в пузырьках, флаконах, бутылках, банках, канистрах и более крупной таре. Некоторые емкости имеют специальные аппликаторы, которые при использовании автоматически пропитываются маслом. С его помощью смазочная жидкость попадает на поверхность и равномерно распределяется по ней.

Масла в таре без аппликатора наносятся стандартным способом – с помощью кисти, губки или масленки. Если упаковка снабжена тонким удлиненным носиком, жидкость дозируется точнее и проникает в наиболее в труднодоступные места.

Пластичные смазки

Пластичные силиконовые смазки имеют густую консистенцию и не стекают с поверхности. Их сложнее равномерно распределить, особенно если основания имеют сложный рельеф. Однако слой, который образуют такие смазки, более прочный и может выдерживать высокие нагрузки.

Аэрозоли

Аэрозольные смазки представляют собой взвесь мельчайших частиц силиконового масла в газе-носителе.

Для снижения вязкости и улучшения проникающей способности в аэрозольные материалы добавляют растворители. Они быстро испаряются после нанесения, оставляя на поверхности более густой смазочный слой.

Именно поэтому аэрозольные силиконовые смазки типа EFELE UNI-S Spray или EFELE SO-780 SPRAY возят с собой практически все автовладельцы.

Единственным недостатком таких материалов является их неизбежное попадание на участки, прилегающие к обрабатываемым поверхностям. Удалить силикон достаточно сложно (о том, как это сделать, читайте в последнем разделе статьи). Кроме того, хрупкие аэрозольные баллоны необходимо оберегать от воздействия УФ-излучения и падений с высоты более метра.