Как сделать шнек своими руками в домашних условиях

Изготовить шнек своими руками в домашних условиях можно при наличии небольшого количества распространенных инструментов. При этом сделанный винт сможет прослужить в течение длительного периода. Основными рекомендациями по выполнению работы можно назвать следующие моменты:

- Для начала подготавливается труба, выступающая в качестве основания. Она должна иметь строгую ось и быть без дефектов.

- Далее проводится отметка основных точек крепления витков.

- Из листа при помощи тисков проводится изготовление витков, которые после привариваются к основанию.

- Следующий шаг заключается в проверке правильности расположения винтов.

На сегодняшний день достаточно широкое распространение получили пластиковые варианты исполнения. Их изготовление возможно при проектировании изделия в специальной программе, после чего проводится печать на 3D-принтере. Подобный вариант характеризуется повышенной точностью, но может применяться для передачи небольшого усилия.

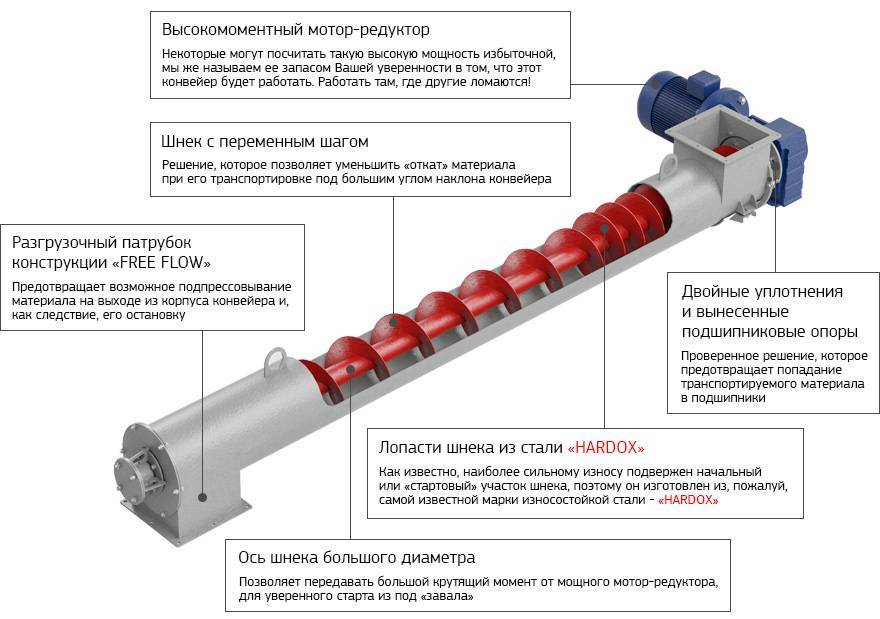

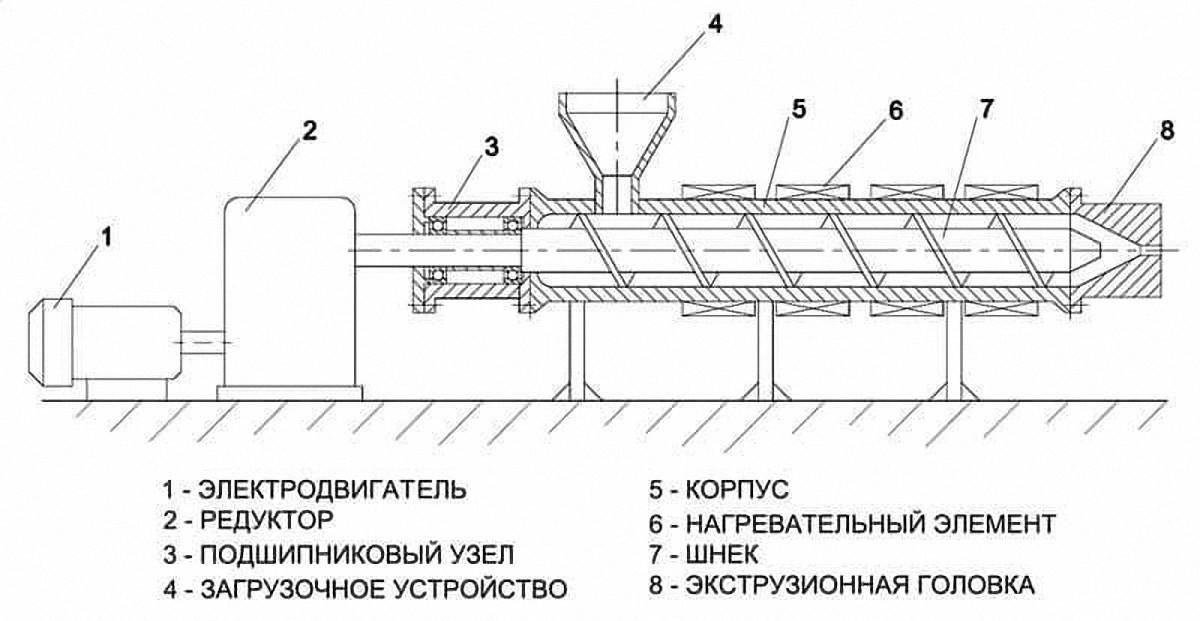

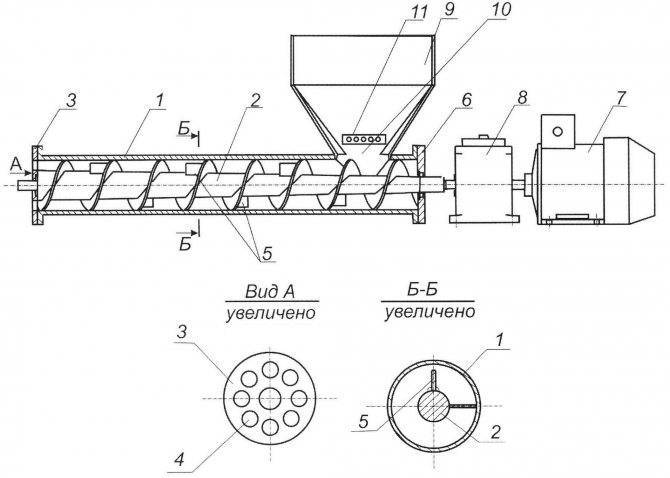

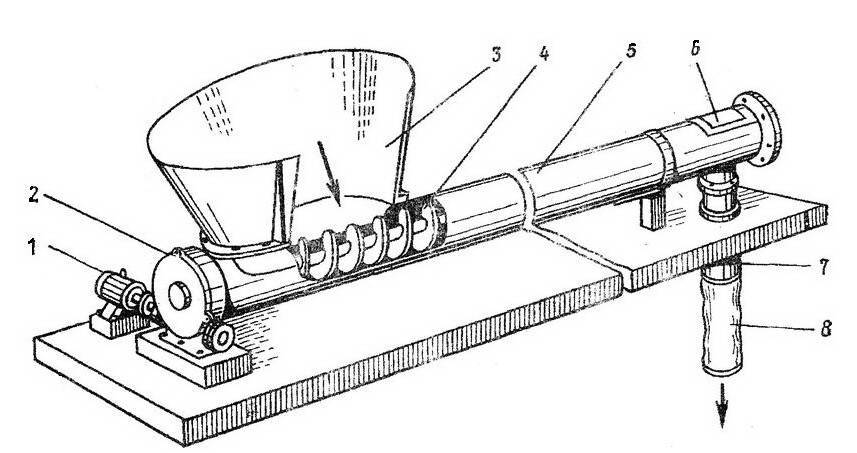

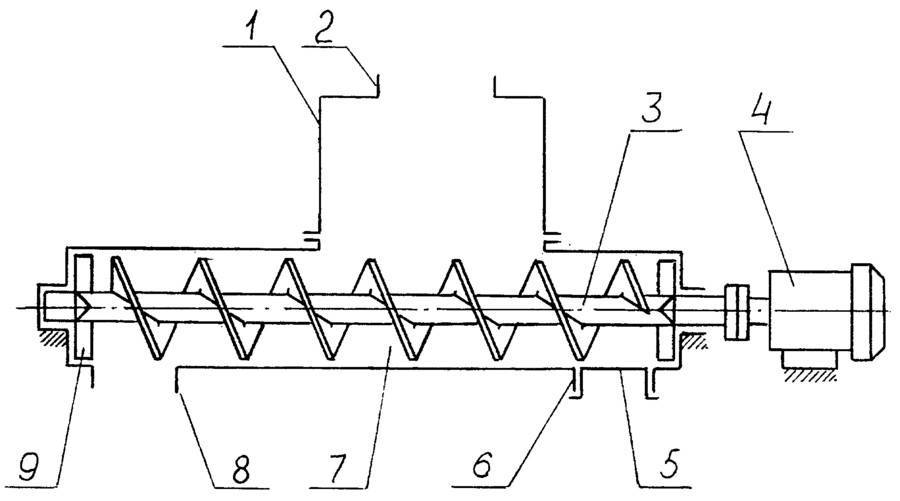

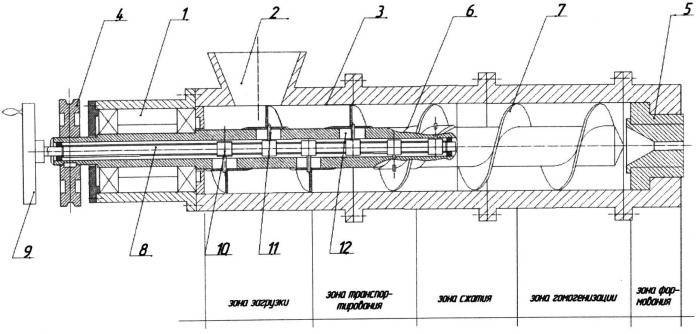

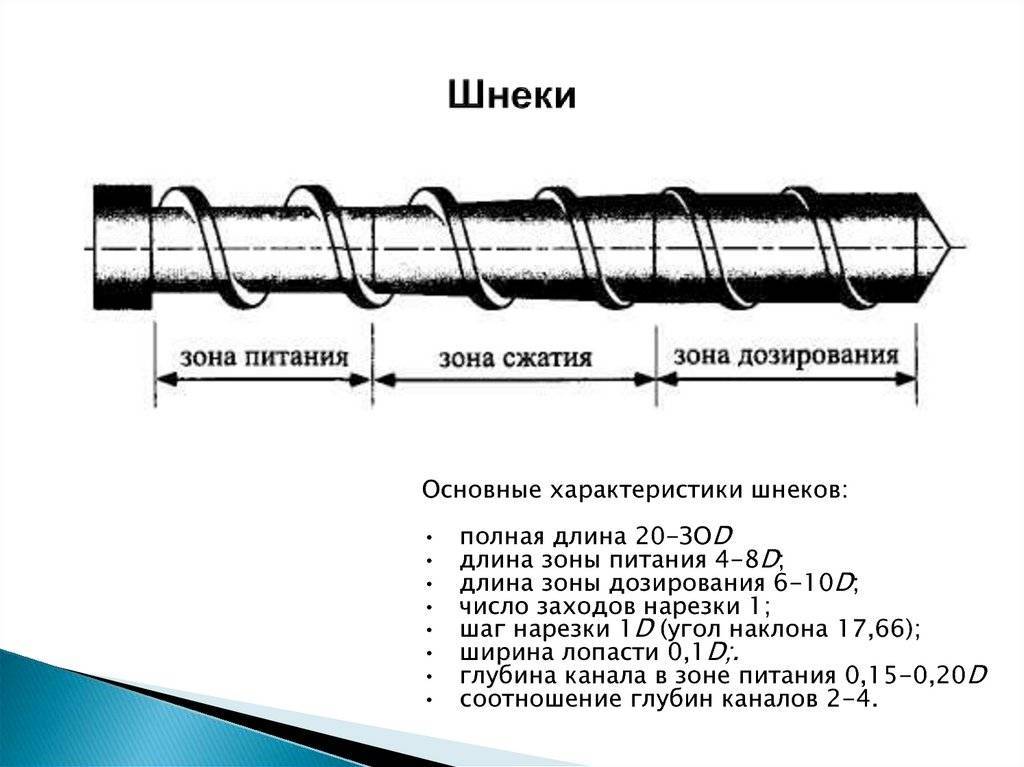

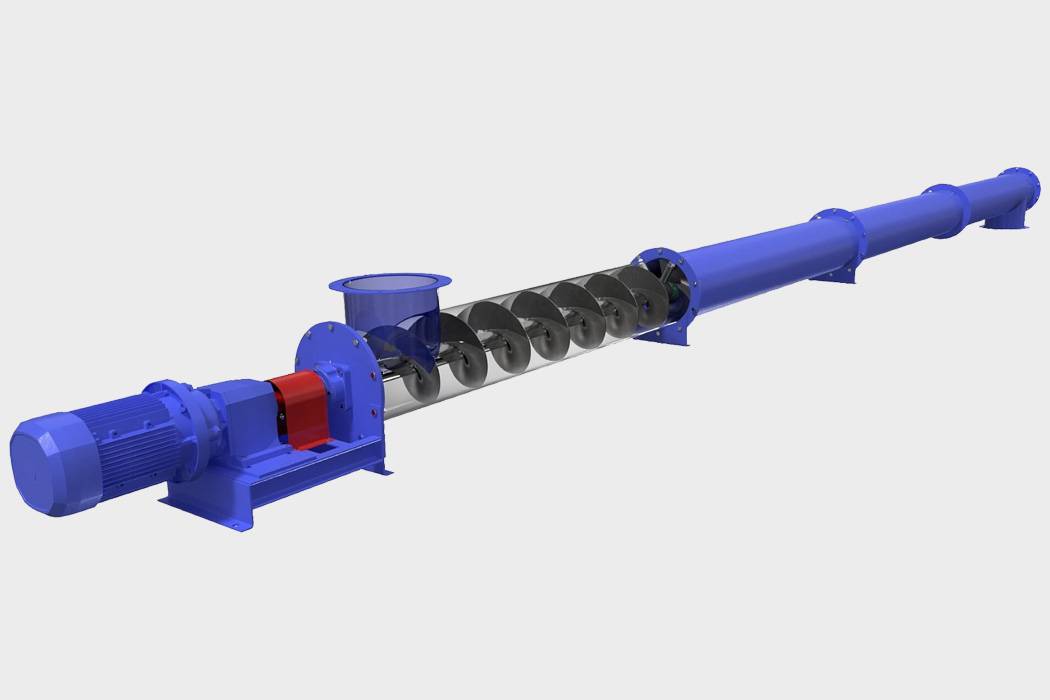

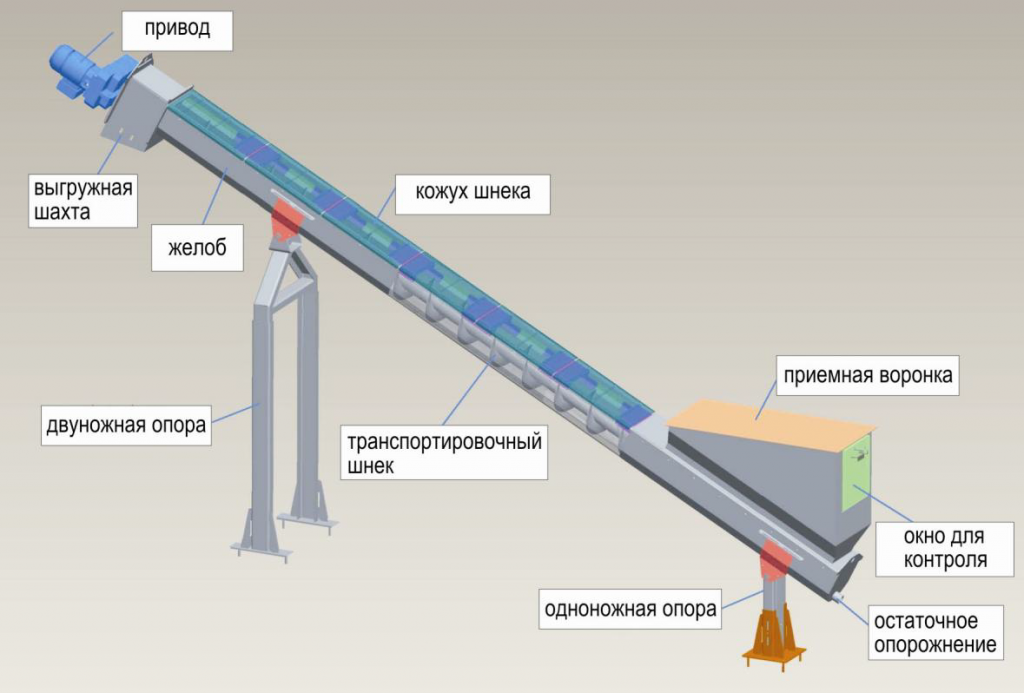

Конструкция и производительность винтового конвейера

Процесс сборки винтового транспортера заключается в составлении корпуса из нескольких отдельно изготовленных секций. Зачастую цилиндрические секции скрепляются болтами (но всё же форма и размеры корпуса определяются на стадии расчёта). Модульная структура секций позволяет регулировать длину оборудования: на каждой секции располагают фланцы. Они позволяют удобно присоединять секции одна к другой, а также устанавливать торцевые стенки с подшипниковыми и уплотнительными узлами. Во время проектирования и расчёта шнекового транспортера, Шнековый транспортер проектируется и устанавливается длинной до 40 м. Винт транспортёра может быть с правым или с левым спиральным ходом. Винты производятся одно-, двух- или трёхзаходными. Зерновая масса или другая продукция всыпается в жёлоб через специальный люк, расположенный в крышке оборудования. Перемещаемый материал трётся о стенки жёлоба, а сила тяжести, в свою очередь, предотвращает вращение продукции вместе с винтом.

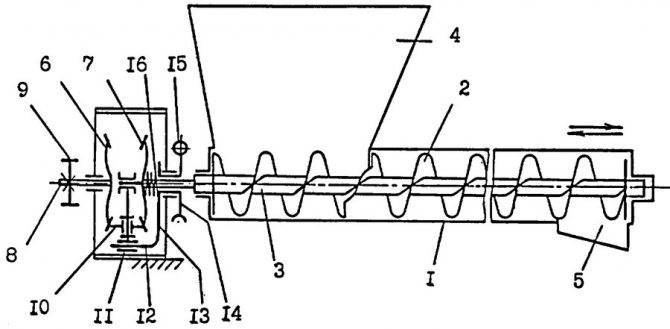

Конструкция шнекового транспортёра

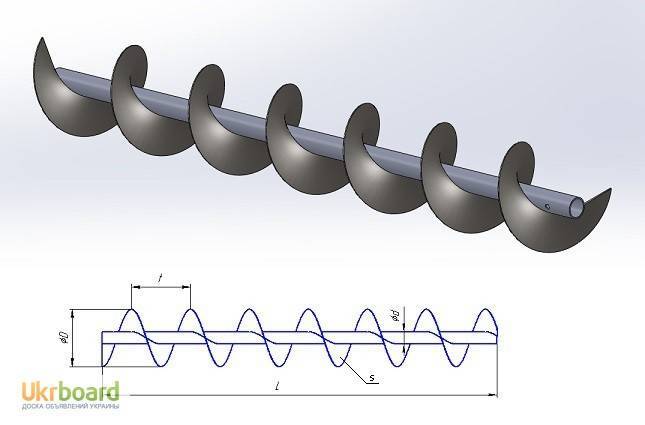

Конструкция винтового конвейера состоит из внутренних узлов разгрузки и загрузки, большой спирали и присоединительных фланцев. Вид шнекового конвейера для зерна выбирается в зависимости от его назначения на производстве и количества зерновой культуры, которую необходимо будет перемещать. Специфический шнек имеет определённую густоту навивки и диаметр и является основным рабочим органом шнекового транспортера. Продуктивность винтового транспортёра зависит именно от диаметра шнека и диаметра трубы. Мотор-редуктор ─ это движущий орган шнек транспортёра, который и приводит машину в действие.

Цилиндрический шнековый транспортер является одним из самых распространённых. Его корпус в виде трубы отличается жёсткостью, а сам агрегат компактный и прост в использовании. Он подходит практически для всех отраслей промышленности

Обратим внимание на его особенности и дополнительные функии:

- Конвейеры бывают прямые, с регулируемым углом наклона, вертикальные.

- Стационарные или передвижные.

- Материал корпуса и шнека ─ нержавеющая или оцинкованная сталь.

- Оснащаются дозаторами.

- Возможны регулировка скорости и реверсивное вращение шнека.

Конвейер открытого типа ─ это желоба или половина трубы, внутри которой вращается винт. Прямоугольного контейнера также может быть корпусом открытого транспортера. Механизм эксплуатируется только в помещении, так как не является герметичным: возможно попадание влаги и пыли. Желательно, чтобы перемещаемые материалы не имели запаха, не разлетались и не создавали пыль в процессе транспортировки.

Шнековые транспортеры бывают двух видов: стационарные и передвижные и, конечно, отличаются и имеют свои особенности. Но в целом можем выделить несколько основных преимуществ:

- компактность оборудования, мобильность, удобство в использовании и небольшой вес;

- конструкция агрегата прост в обслуживании и ремонте;

- высокая работоспособность и производительность;

- конвейер позволяет транспортировать груз в труднодоступные места по во всех плоскостях.

Мелкий и пылевидный груз полностью сохраняется внутри корпуса, что позволяет минимизировать потери продукции. Наклонных агрегаты помогут сэкономить пространство, ведь для них нужно меньше места при одинаковой длине (сравнительно с горизонтальными транспортёрами). Винтовой конвейер шнек состоит из отдельных частей и соединяется между собой фланцевыми соединениями. Таки образом можно легко изменить длину транспортёра. Нержавеющая сталь, из которой изготовлены все детали агрегатов, предотвращает окисление перемещаемого продукта.

Компактные размеры механизмов — возможность их интеграции в различные виды производства.

Изготовление винта: возможные ошибки и рекомендации

Сложность шнека и механизмов, основанных на этой детали, определяет то, что некоторые ошибки могут стать причиной снижения эффективности. Основные рекомендации следующие:

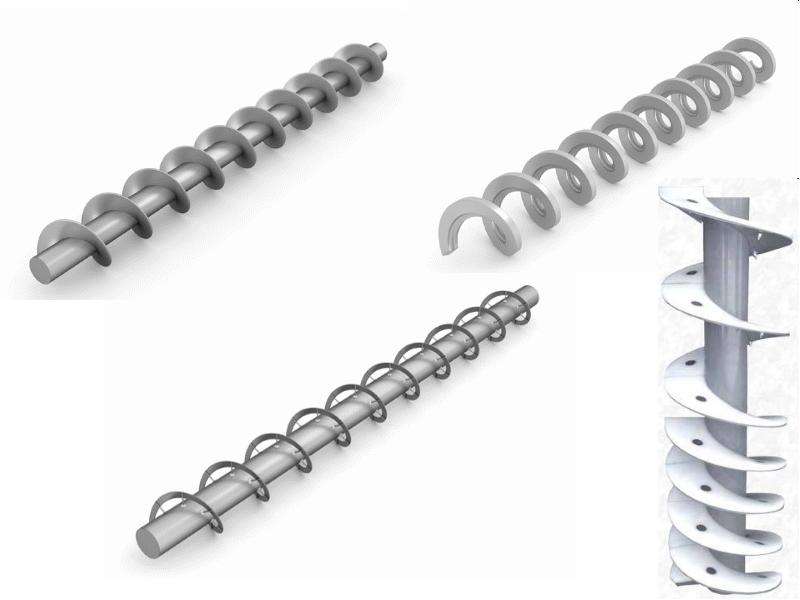

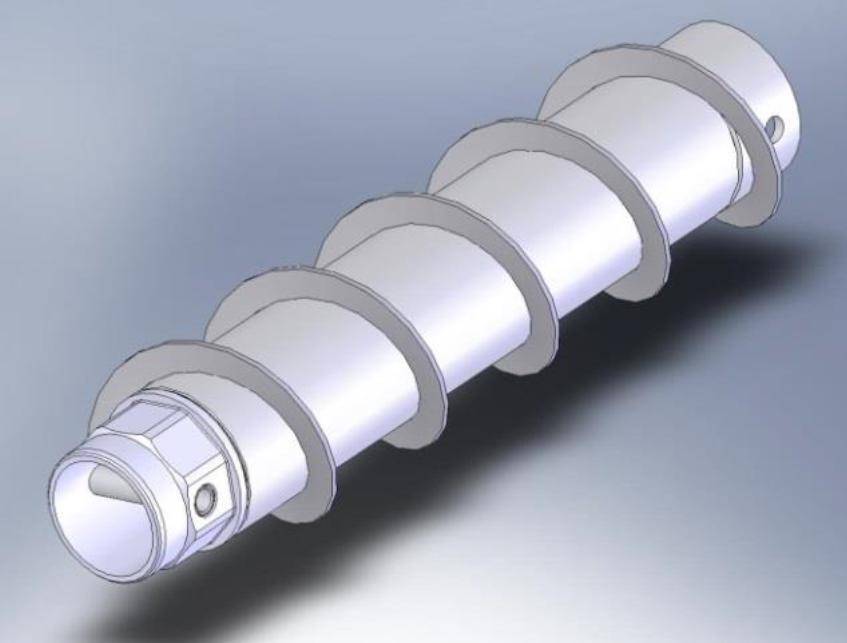

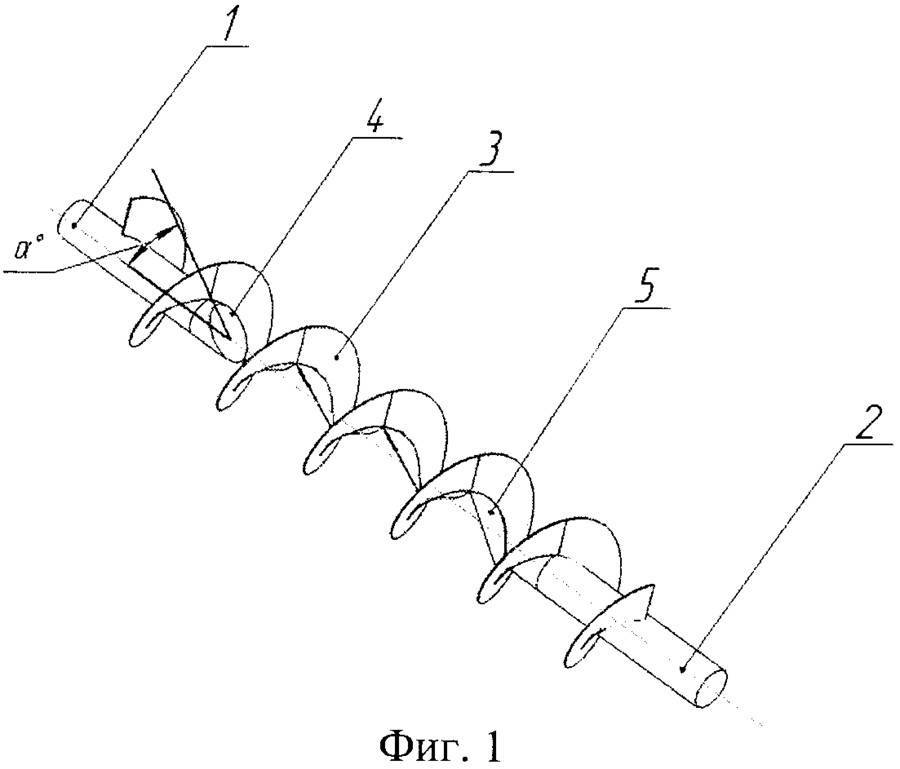

Шнек представлен прямой осевой трубой, на которой по спирали расположена захватывающая пластина.

При изготовлении важно придать изделию максимально приближенную балансировку. В противном случае при эксплуатации может возникать вибрация, шум и многие другие проблемы. Серьезные дефекты становятся причиной износа детали.

Встречаются и ленточные варианты исполнения шнека

Подобная деталь изготавливается из трубы и широкой ленты, которая проходит через специальные промежуточные ребра для обеспечения надежной фиксации. Этот вариант исполнения устанавливается в случае транспортировки сыпучих и липких веществ.

В большинстве случае производство шнека проводится на токарном оборудовании. Высокая точность изделия повышает эксплуатационные свойства механизма.

Серьезные дефекты становятся причиной износа детали.

Встречаются и ленточные варианты исполнения шнека. Подобная деталь изготавливается из трубы и широкой ленты, которая проходит через специальные промежуточные ребра для обеспечения надежной фиксации. Этот вариант исполнения устанавливается в случае транспортировки сыпучих и липких веществ.

В большинстве случае производство шнека проводится на токарном оборудовании. Высокая точность изделия повышает эксплуатационные свойства механизма.

Процедура производства предусматривает вытяжку витков. В подобном случае нужно исключить вероятность допущения следующих ошибок:

- Нужно точно рассчитывать величины шага.

- Конечное расположение концов должно выбираться с учетом осевой линии вала.

При изготовлении применяется металл, который характеризуется повышенной устойчивостью к воздействию окружающей среды. Примером можно назвать нержавеющую сталь, на которой не появляется коррозия при длительной эксплуатации при повышенной влажности.

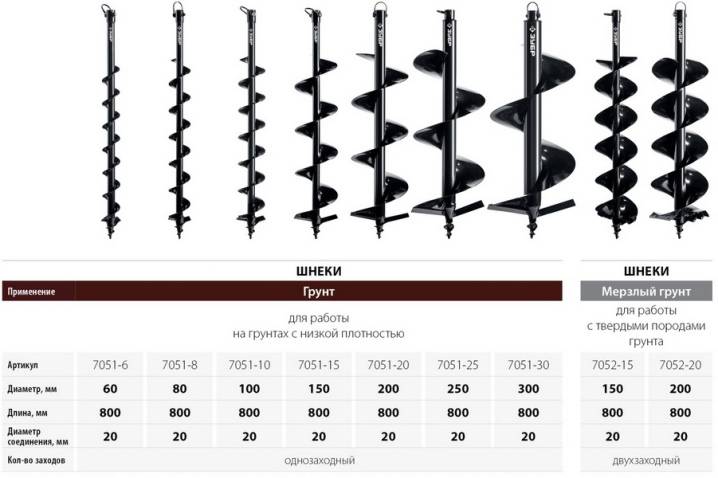

Разновидности и основные технические характеристики

Все устройства рассматриваемого типа делятся на две основные категории. Шнеки шнековых насосов для скважин могут быть рассчитаны на работу при различной глубине скважины. Выделяют два основных типа устройства:

- Стандартные, рассчитанные на эксплуатацию в обычных условиях.

- Рассчитанные на эксплуатацию при расположении на большой глубине.

Представители стандартной группы рассчитаны на работу при глубине скважин до 25 метров. Подобные помпы устанавливаются при небольшой производительности, бурение скважин может проводится на дачных и загородных участках. Кроме этого, устанавливается оборудование с различным показателем производительности, при этом давление остается неизменным вне зависимости от состава воды и многих других моментов.

При необходимости можно приобрести и установить устройство глубинного типа.

Ключевыми моментами назовем следующее:

- Устройство обладает повышенной производительностью.

- Может устанавливаться в артезианских скважинах.

- Длительный эксплуатационный срок обеспечивается за счет применения износостойких материалов.

Существенно увеличение эксплуатационных качеств определяет повышение цены. Именно поэтому их установка проводится в том случае, когда нужно обеспечить повышенную производительность.

Довольно большое распространение получили модели, которые относятся к средней ценовой категории. Они обладают следующими характеристиками:

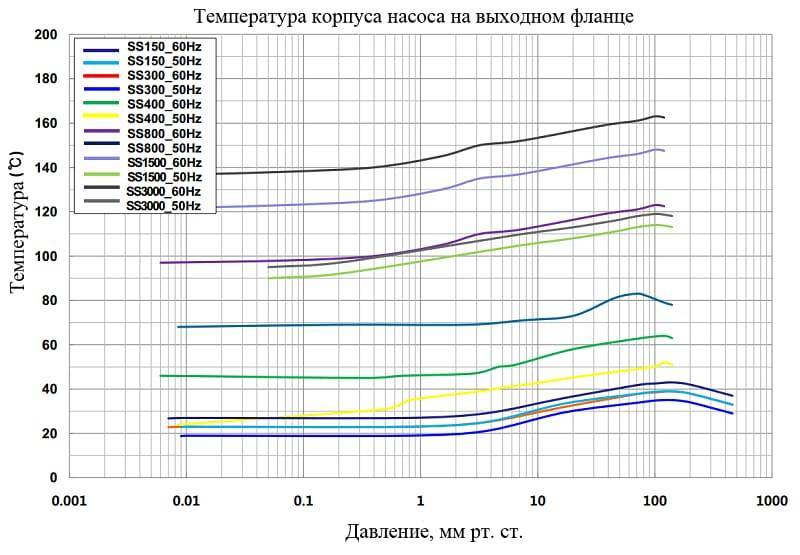

При выборе всегда уделяется внимание значению производительности. В большинстве случаев оно варьирует в пределе от 1500 до 2000 л/час. Этого вполне достаточно для большинства случаев установки

Также важным параметром можно назвать показатель создаваемого напора. Он варьирует в пределе от 40 до 60 метров. Этот параметр позволяет эксплуатировать устройство на загородных участках. Температура транспортируемой жидкости может варьировать в диапазоне от 5 до 50 градусов Цельсия. При низкой температуре происходит кристаллизация жидкости, за счет чего происходит износ конструкции и ее деформация. При выборе уделяется внимание также тому, каков максимальный размер частиц. В большинстве случаев он варьирует в пределе ото 2 до 2,5 мм. Мощность устанавливаемого электрического двигателя, который отвечает за вращение штока, варьирует в пределе от 1 до 1,5 кВт

Этого вполне достаточно для большинства случаев установки. Также важным параметром можно назвать показатель создаваемого напора. Он варьирует в пределе от 40 до 60 метров. Этот параметр позволяет эксплуатировать устройство на загородных участках. Температура транспортируемой жидкости может варьировать в диапазоне от 5 до 50 градусов Цельсия. При низкой температуре происходит кристаллизация жидкости, за счет чего происходит износ конструкции и ее деформация

При выборе уделяется внимание также тому, каков максимальный размер частиц. В большинстве случаев он варьирует в пределе ото 2 до 2,5 мм

Мощность устанавливаемого электрического двигателя, который отвечает за вращение штока, варьирует в пределе от 1 до 1,5 кВт.

В большинстве случаев проводится установка электрического двигателя, который питается от сети 220 В. Также можно встретить более мощные варианты исполнения, питающиеся от трехфазной сети.

В специализированных магазинах можно встретить модели, которые предназначены для установки в промышленности. Они характеризуются более высокими эксплуатационными свойствами. Примером можно назвать транспортировку среды с более высокой температурой.

Также классификация проводится по типу применяемого материала при изготовлении корпуса. В большинстве случае он представлен нержавеющей сталью, в некоторых пластиком. Для повышения степени герметизации устанавливаются прокладки из резины или силикона.

Какой должна быть высота устройства

Необходимая длина бура, при которой приходится не сильно наклоняться, когда ножи достигают воды, определяется положением рукоятей. Верхняя должна располагаться ориентировочно по уровень плеч, нижняя – в районе солнечного сплетения. Подобное местоположение рукоятей по отношению к туловищу рыболова считается наиболее комфортным при всем прохождении лунки.

В том случае, если верхняя рукоятка располагается в районе носа и выше, сверлить лед значительно неудобнее, поскольку приходится затрачивать значительные усилия, которые распределяются даже не на вращательные движения, а на удержание механизма по вертикали, что удается не так часто. В результате бур уходит в лед под углом и в конце сверления его подклинивает.

С коротким буром удобно сверлить лед в начальной фазе, однако по мере погружения рыболову приходится неестественно наклоняться. Кроме того, чем ниже механизм уходит в лед, тем большее давление на него оказывается, а это зачастую не оправдано, ведь при правильно настроенном ледобуре давление должно быть минимальным.

Все буры, которые не имеют регулировки по высоте, а их подавляющее большинство, изготовлены под среднестатистического рыболова ростом 180 см. Если за всю рыбалку приходится сверлить десяток-другой лунок, то подобные нагрузки не столь утомительны, а вот сотня-другая может и не оставить сил на саму ловлю.

Многие модели ледобуров, даже отечественного производства, имеют систему регулировки по высоте. Как сделать бордюр для клумбы своими руками? Однако при этом стоит учитывать, что подобные механизмы оснащены дополнительными узлами, которые прочности всему устройству явно не придадут.

Изготовление винта: возможные ошибки и рекомендации

Сложность шнека и механизмов, основанных на этой детали, определяет то, что некоторые ошибки могут стать причиной снижения эффективности. Основные рекомендации следующие:

Шнек представлен прямой осевой трубой, на которой по спирали расположена захватывающая пластина.

При изготовлении важно придать изделию максимально приближенную балансировку. В противном случае при эксплуатации может возникать вибрация, шум и многие другие проблемы

Серьезные дефекты становятся причиной износа детали.

Встречаются и ленточные варианты исполнения шнека. Подобная деталь изготавливается из трубы и широкой ленты, которая проходит через специальные промежуточные ребра для обеспечения надежной фиксации. Этот вариант исполнения устанавливается в случае транспортировки сыпучих и липких веществ.

В большинстве случае производство шнека проводится на токарном оборудовании. Высокая точность изделия повышает эксплуатационные свойства механизма.

Процедура производства предусматривает вытяжку витков. В подобном случае нужно исключить вероятность допущения следующих ошибок:

- Нужно точно рассчитывать величины шага.

- Конечное расположение концов должно выбираться с учетом осевой линии вала.

При изготовлении применяется металл, который характеризуется повышенной устойчивостью к воздействию окружающей среды. Примером можно назвать нержавеющую сталь, на которой не появляется коррозия при длительной эксплуатации при повышенной влажности.

Виды винтовых конвейеров

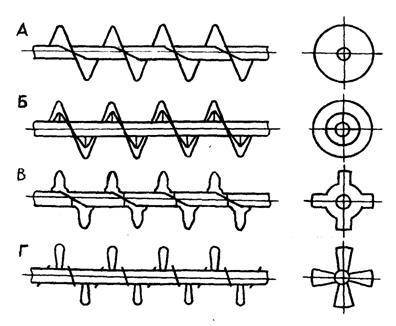

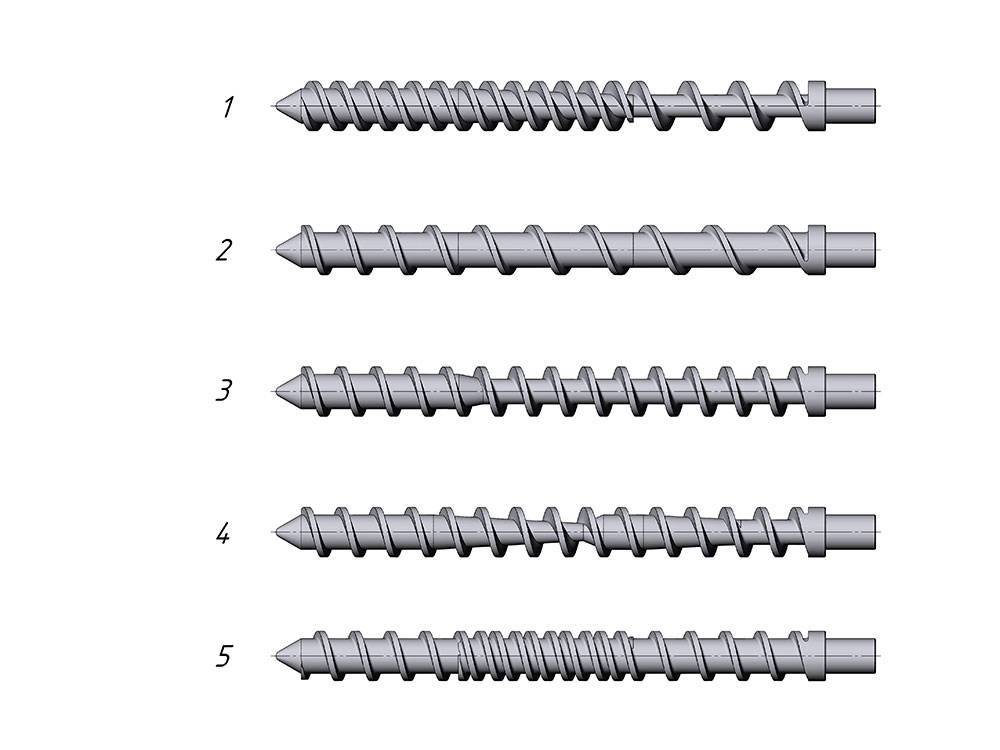

Этот вид транспортеров классифицируется по форме винта и может быть таких типов:

- Сплошной.

- Ленточный.

- Фасонный.

- Лопастный.

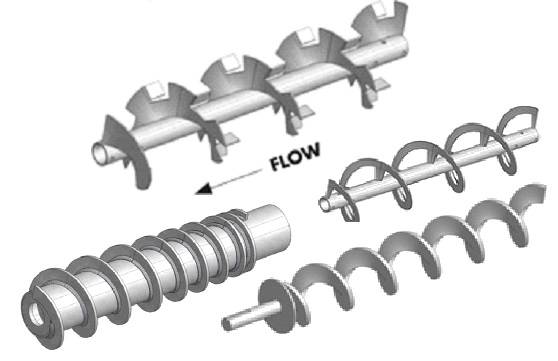

Самый распространенный и востребованный тип – со сплошным винтом, который представляет собой приваренные к валу из трубы секции. Для их штамповки применяется сталь в листах толщиной 2-5 мм. Чтобы винт строго придерживался указанного направления, через каждые 3 метра его поддерживают с помощью промежуточных цапф на подшипниках. Сплошные шнековые конвейера больше применяют для перемещения грузов, которые не слеживаются.

Конструкция конвейера с ленточным винтом состоит из вала и спиральной полосы, между которым есть зазор. Благодаря этому материал может переваливаться через витки, при этом он перемешивается и не слеживается. Винты ленточного типа при небольшом диаметре часто забиваются и не имеют большой производительности.

Конвейер винтовой с лопастным винтом применяют для материалов, которые требует разрыхления и перемешивания. Такое же применение имеют фасонные шнековые конвейеры, на винтах которые имеются вырезы разной формы, что способствует хорошему перемешиванию транспортируемых материалов. Их также применяют в операциях, когда необходимо одновременно выполнять смачивание груза. Для абразивных и агрессивных материалов используют винты из чугуна.

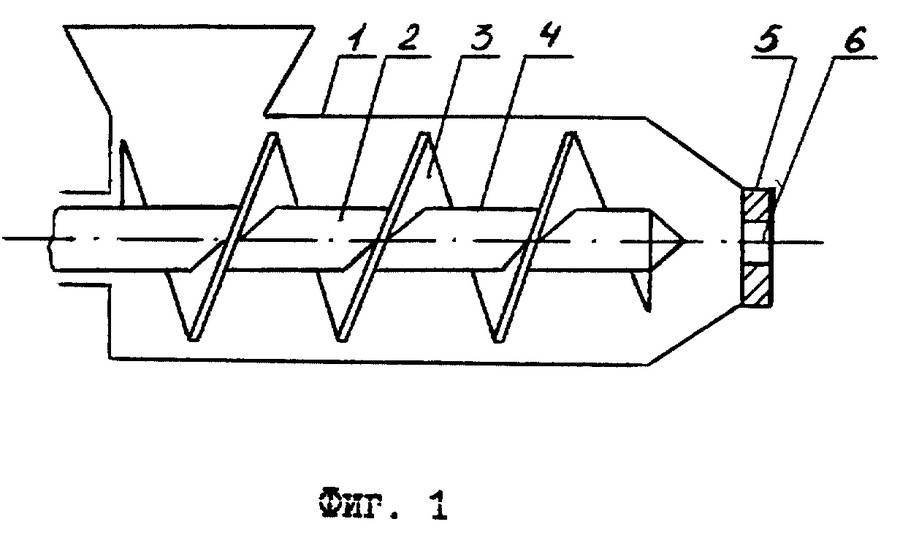

Основные схемы работы

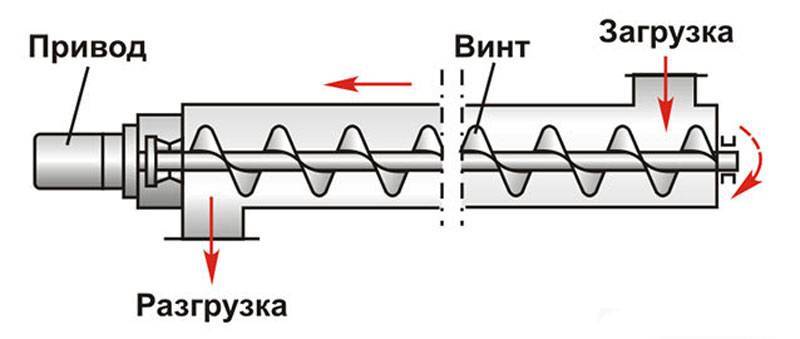

В интернете можно встретить чертеж шнека. При этом следует учитывать, что существует несколько схем работы: тянущая и толкающая. В первом случае привод расположен со стороны разгрузки, во втором с загрузочной стороны. При этом может применяться формула расчета для расчета максимально допустимой нагрузки.

На момент эксплуатации происходит постоянное трение рабочей поверхности. Из-за этого существенно повышается степень износа, приходится постоянно тратить средства на поддержание механизма в рабочем состоянии. Даже незначительная поломка может стать причиной серьезного износа. Решить проблему можно путем самостоятельного изготовления подобной детали, так как это обходится намного дешевле.

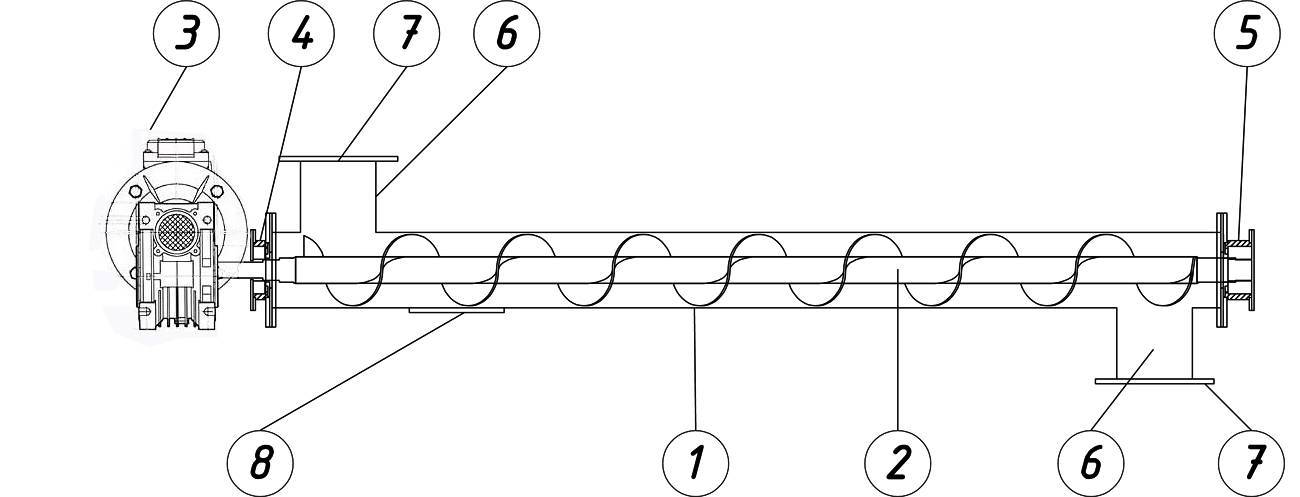

Устройство шнекового конвейера

Подающее устройство на основе шнека отличает простота конструкции: минимум движущихся и заменяемых деталей.

Прибор состоит из следующих частей:

входной патрубок – окно, через которое поступает сырье;

корпус конвейера – цилиндрическая труба, закрытая или открытая, с верхней выемкой;

винт – основа устройства;

электропривод, задающий вращение винту;

клиноременная или шестеренчатая трансмиссия;

выгрузной патрубок.

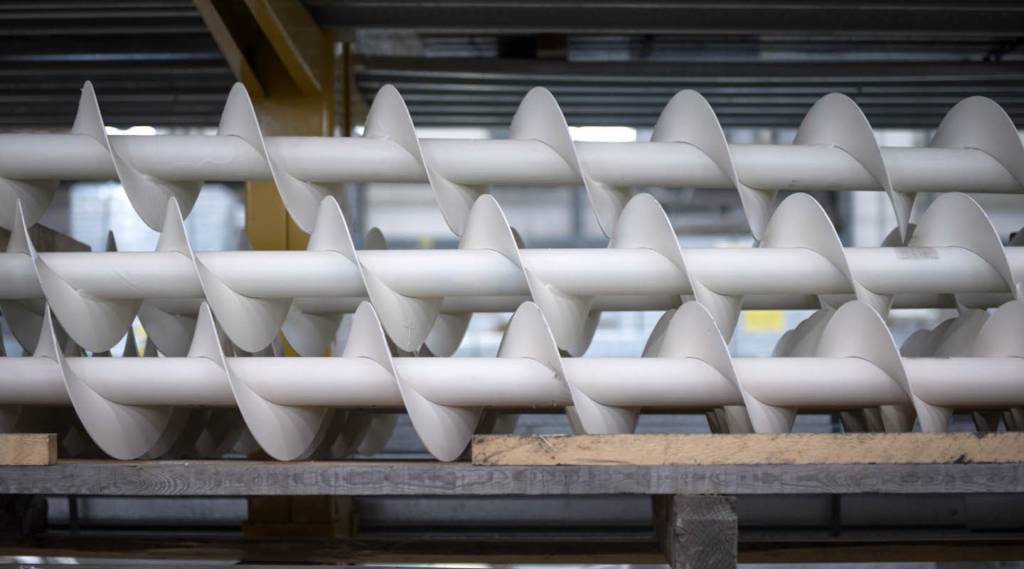

Основной элемент, винт чаще всего изготавливается из стали. Лопасти винта производят из стального листа, они монтируются на стальную трубу вала. Если перемещаемое вещество отличается абразивностью, возможно использование более прочных материалов, например чугуна.

Если шнек имеет значительную длину, его монтируют на опорах, которые защищают его от провисания.

Корпус винтового транспортера обычно изготавливается из листовой стали путем сварки двух половин трубы. Между краем спирали и внутренней поверхностью корпуса присутствует зазор от 5-10 мм.

Также прибор может быть дополнен электронным контролем, который задает скорость вращения шнека в зависимости от заполнения приемного бункера.

Изготовление конструкции

Для того чтобы своими руками сделать шнек, потребуются следующие инструменты и материалы:

- труба круглая толстостенная с сечением 40 мм;

- труба профильная;

- болгарка;

- дрель;

- сварочный аппарат;

- рулетка;

- сталь листовая 2 мм;

- Т-образное долото;

- картон;

- маркер;

- антикоррозийная краска;

- болты;

- гайки;

- рашпиль;

- точильный камень.

В самом начале нужно уметь изготовить сам транспортер, т.к. этот процесс будет повторяться на каждом последующем сегменте. Бывает несколько видов транспортера:

Схема устройства шнекового транспортера.

- Работает на сухую. При ручном изготовлении наиболее популярны, т.к. не нужно заботиться о внутреннем состоянии. Но большой минус конструкции в быстром износе и меньшем КПД, по сравнению с собратом.

- Работает с промывкой. Внутри трубы оставляется полость, но в этом случае придется совершить дополнительные операции у долота. Работа проходит гораздо быстрее, к тому же износ уменьшается за счет дополнительного охлаждения водой либо глиняной смесью. В данном случае будет описан именно такой вариант шнека.

Для этого в самом начале нужно взять трубу 120 см длиной и болгаркой сформировать на концах идеально ровные срезы. Лишь после этого можно приступать к основной деятельности.

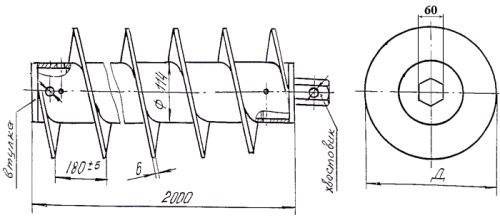

В самом начале вырезается квадрат из листовой стали 200*200 мм, в центре делается отверстие с диаметром 40 мм, после чего нужно провести 1 надрез от центра к любой стороне. Получившуюся деталь нужно прихватить сварочным аппаратом в нескольких точках, после чего сформировать идеальный круг с диаметром 180 мм. Межвитковый шаг у кольца должен составлять 80-100 мм.

Схема межвиткового шнекового кольца.

После того как кольцо сформировано, нужно сбить сварные точки молотком, а кольцо выровнять. Теперь получилось подобие круга, у которого не совпадают начало и конец. Данный круг будет служить шаблоном, который прикладывается к листовой стали, обводится маркером и вырезается, причем после завершения работы желательно его покрыть краской и сохранить до лучших времен, когда потребуется повторить процедуру.

На каждый сегмент вырезается по 12 колец (при условии межвиткового шага в 100 мм). Кольца крепятся последовательно при помощи сварочного аппарата, причем сварной шов идет не только по трубе, но и между кольцами, благодаря чему система получается цельной. После того как последний виток смонтирован, нужно рашпилем очистить все швы от нагара и неровностей.

Как изготовить шнек для бурения?

Чертеж бурового шнека.

Элементы, которые будут необходимы, для того чтобы сделать буровой шнек своими руками:

- стальной лист;

- рессоры;

- трубы различных длины и диаметра;

- электродвигатель с редуктором для понижения;

- устройство для сварки;

- болгарка;

- электродрель со сверлами;

- тиски;

- краска;

- болты;

- простой карандаш;

- картонный лист для изготовления шаблона;

- щетка из металла.

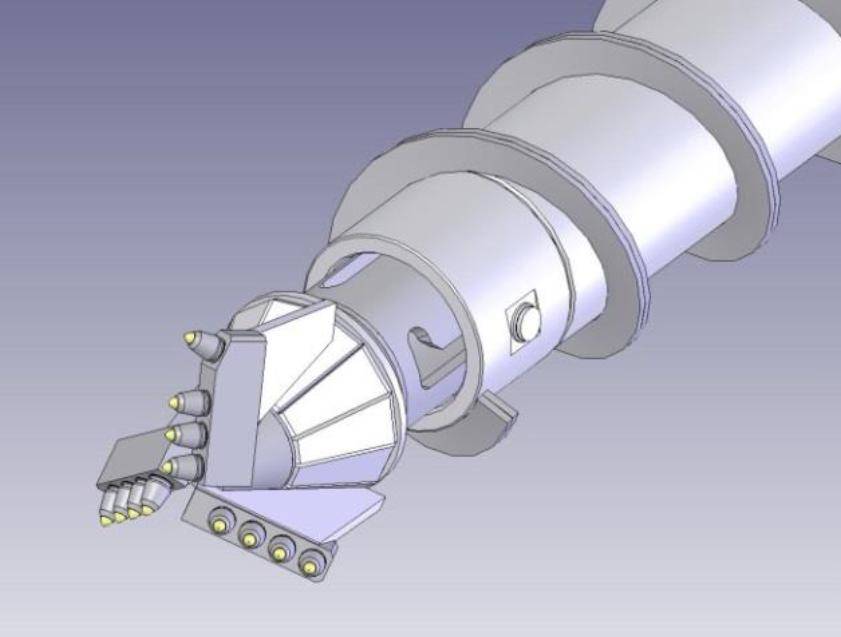

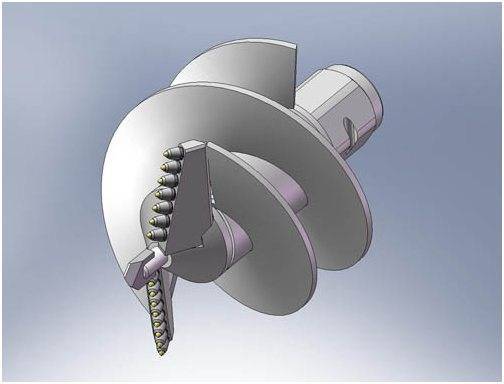

В нижней части бура устанавливаются следующие детали:

- несущая труба;

- резак;

- наконечник;

- элемент шнека в виде спирали.

В верхней части буровой установки присутствует рукоятка, которая может демонтироваться.

Чтобы сделать подобное приспособление своими руками, нужно приобрести следующие элементы:

- небольшое количество труб диаметром в 20-50 мм и длиной в 400-600 мм;

- отрезки пластинок устаревших рессор от автомобилей;

- лист из железа размерами в 100х25 мм и толщиной в 1,9-2,1 мм.

Последовательность действий по изготовлению шнека для бурения

Чтобы сделать шнек для бурения, действуйте следующим образом:

- Понадобится взять отрезок трубы необходимой длины и на каком-либо его конце просверлить электродрелью перпендикулярное отверстие диаметром в 8-9 мм. Отрезок трубы должен быть без деформаций и прогибов. Подобная конструкция будет использоваться, для того чтобы соединить верхнюю часть с рукояткой или удлинителем.

- На нижней части трубы следует обязательно установить наконечник. Подобное изделие способно задать направление движения грунта. Наконечник вырезается из автомобильной рессоры. Для этого из последней нужно вырезать квадрат с помощью болгарки.

- На следующем этапе в трубе нужно сделать продольный пропил, который равен толщине элемента наконечника.

- Далее конструкцию нужно вставить острой частью внутрь трубы. В результате должно получиться изделие, внешний вид которого напоминает копье.

- После этого все элементы нужно сварить электрической сваркой.

- Из автомобильной рессоры следует вырезать резак. Длина изделия равна половине диаметра изготавливаемой буровой конструкции.

- На изделии нужно пропилить зубчики, которые будут вгрызаться в грунт и разрыхлять его. После этого вынимаемый грунт будет попадать на спираль шнека.

- Зубчики должны располагаться под острым углом к основанию резца.

- Подобный элемент приваривается электросваркой к трубе.

- Из железного листа нужно вырезать круг, диаметр которого равен получаемой спирали шнека.

- В центральной части конструкции понадобится сделать отверстие для главной трубы.

- Диск следует приложить к резцу, который приварен к трубе. Далее при помощи карандаша нужно отметить место соединения элементов.

- По полученной отметке следует разрезать диск болгаркой от крайней части до центральной.

- Полученный круг понадобится укрепить в тисках и с помощью молотка сделать часть спирали.

- Шнек для бурения нужно насадить на трубу конструкции и приварить.

- Основание конструкции понадобится обработать с помощью щетки из металла, после чего покрасить.

- На следующем этапе начинается изготовление рукоятки и удлинителя. Ручка состоит из приваренной поперечной трубы для прокручивания, ее можно выполнить в нескольких вариантах. В качестве удлинителя можно использовать любой отрезок трубы, который подходит по длине и диаметру.

Сделать буровой шнек своими руками просто. Понадобится купить все необходимые инструменты и материалы, а также иметь некоторые навыки использования различных инструментов. С помощью подобных установок можно произвести буровые работы на профессиональном уровне.

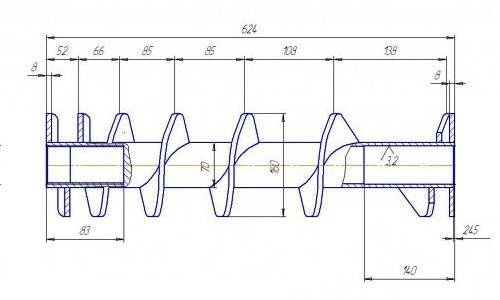

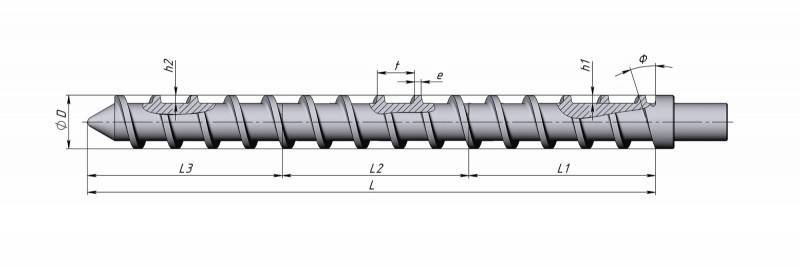

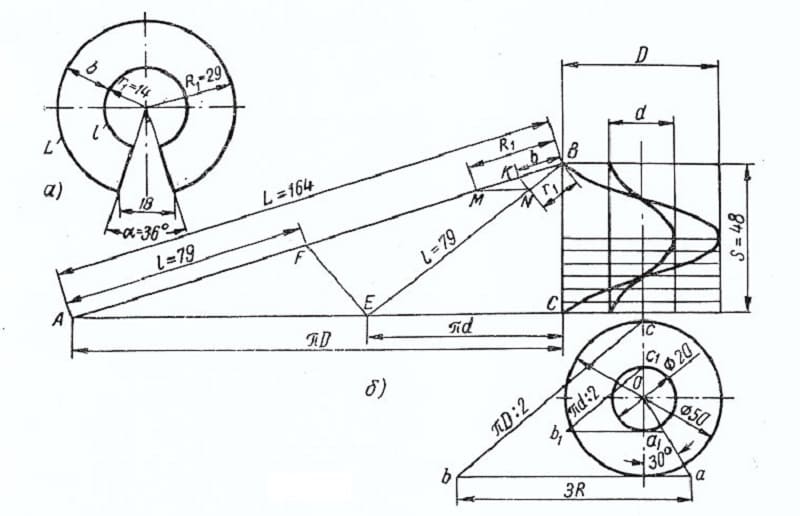

Расчет пера винтового конвейера или шнека

Наиболее важным параметром можно назвать размеры и геометрические параметры пера шнека. Для определения свойств применяются специальные программы. Примером можно назвать КОМПАС-3D. В эту программу включен также пакет, позволяющий автоматически провести расчет при введении следующей информации:

- Диаметр изделия.

- Диаметр вала, выступающего в качестве основания.

- Шаг расположения витков.

- Толщина применяемого материала.

- Угол пера в отношении основания.

В результате проведения автоматических расчетов можно получить подробный чертеж, на котором указываются основные параметры. Кроме этого, могут применяться и обычные формулы для определения основных параметров.

Простой способ

Есть очень простой способ быстро собрать самодельный шнек с двумя лопастями. Эти элементы будут прекрасно врезаться в грунт. Единственный минус, что работать им можно только на небольшой глубине, не более 10 м.

Изготавливается шнек по следующей технологии:

- Берем трубу длиной от 100 до 140 см, тут все зависит от роста работника. В ее верхней части привариваем продолговатую гайку, которая будет соответствовать болту. Можно заменить двумя стандартными. Если взять меньше, то конструкция будет держаться ненадежно.

- В нижней части привариваем металлическую гильзу или толстую арматуру — этот элемент будет исполнять роль переходника к буру. Долото покупаем готовое или изготавливаем самостоятельно из стальной полосы длиной 30 см и толщиной 3 мм. Ее сначала хорошенько прокаливаем, а затем охлаждаем в кипящем свинце или масле. Эту спираль фиксируем в гильзе, а потом тщательно затачиваем.

- Берем два диска от болгарки: один с ровной кромкой на 150 мм, другой зубчатый — 180 мм. Распиливаем эти диски напополам, в таком случае центральная часть расширяется и совпадает с основной трубой. Устанавливаем их поочередно: вначале меньший, а на 10 см выше — больший. Расположение деталей делаем строго под углом 35 градусов к земле. В таком случае повышается коэффициент полезного действия при минимальных усилиях.

- Далее изготавливаем трубчатые элементы для продления. Для этого берем трубу с аналогичным диаметром и длиной 100−140 см. Затем вставляем снизу болт и привариваем его. В верхней части устанавливаем и привариваем продолговатую гайку.

В таком случае бурильная конструкция будет делать более продолжительные ходы, а значит, работать инструментом будет проще и быстрее. На этом шнек готов.

Технические характеристики шнека для цемента:

| Шнеки для цемента, изготовленные на 159 миллиметровой электросварной трубе | |||||

| D159 | D159-1 | D159-3 | D159-4 | D159-6 | D159-8 |

| Диаметр трубы, мм | 159 | 159 | 159 | 159 | 159 |

| Длина трубы, мм | 1000 | 3000 | 4000 | 6000 | 8000 |

| Тип продукта | сыпучий | сыпучий | сыпучий | сыпучий | сыпучий |

| Угол установки, градусов | 20-45 | 20-45 | 20-45 | 20-45 | 20-45 |

| Производительность, тонн в час | до 25 | до 25 | до 25 | до 25 | до 25 |

| Температура продукта, С | +5..+45 | +5..+45 | +5..+45 | +5..+45 | +5..+45 |

| Входной патрубок угол, град | 45 | 45 | 45 | 45 | 45 |

| Выходной патрубок, град | 45 | 45 | 45 | 45 | 45 |

| Напряжение питания, В\Гц | 380/50 | 380/50 | 380/50 | 380/50 | 380/50 |

| Установленная мощность, кВт | 2,2 | 4 | 4 | 4 | 5,5 |

| Привод, мотор-редуктор, об\мин | 270 | 270 | 270 | 270 | 270 |

| Масса не более, кг | 160 | 270 | 310 | 370 | 440 |

| Габаритные размеры, мм | 1500х350х550 | 3500х350х550 | 4600х350х760 | 6600х350х760 | 8600х350х760 |

| Стоимость, | 110 100 | 117 400 | 129 500 | 156 100 | 220 200 |

| Шнеки для цемента, изготовленные на 219 миллиметровой электросварной трубе | ||||||||

| D219 | D219-2 | D219-3 | D219-4 | D219-6 | D219-7,5 | D219-9 | D219-10 | D219-12 |

| Диаметр трубы, мм | 219 | 219 | 219 | 219 | 219 | 219 | 219 | 219 |

| Длина трубы, мм | 2000 | 3000 | 4000 | 6000 | 7500 | 9000 | 10000 | 12000 |

| Тип продукта | сыпучий | сыпучий | сыпучий | сыпучий | сыпучий | сыпучий | сыпучий | сыпучий |

| Угол установки, градусов | 20-45 | 20-45 | 20-45 | 20-45 | 20-45 | 20-45 | 20-45 | 20-45 |

| Производительность, тонн в час | до 60 | до 60 | до 60 | до 60 | до 60 | до 60 | до 60 | до 60 |

| Температура продукта, С | +5..+45 | +5..+45 | +5..+45 | +5..+45 | +5..+45 | +5..+45 | +5..+45 | +5..+45 |

| Входной патрубок угол, град | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

| Выходной патрубок, град | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

| Напряжение питания, В\Гц | 380/50 | 380/50 | 380/50 | 380/50 | 380/50 | 380/50 | 380/50 | 380/50 |

| Установленная мощность, кВт | 4 | 5,5 | 5,5 | 7,5 | 9 | 11 | 11 | 15 |

| Привод, мотор-редуктор, об\мин | 270 | 270 | 270 | 270 | 270 | 270 | 270 | 270 |

| Масса не более, кг | 310 | 365 | 385 | 400 | 500 | 565 | 600 | 780 |

| Габаритные размеры, мм | 2600х 350х760 | 3600х 350х760 | 4600х 350х760 | 6600х 350х760 | 8100х 350х760 | 9600х 350х760 | 10600х 350х760 | 12600х 350х760 |

| Стоимость, | 129 500 | 139 200 | 150 000 | 179 100 | 214 200 | 233 500 | 266 200 | 330 300 |

| Шнеки для цемента, изготовленные на 273 миллиметровой электросварной трубе | |||||

| D273 | D273-6 | D273-9 | D273-10 | D273-12 | D273-14 |

| Диаметр трубы, мм | 273 | 273 | 273 | 273 | 273 |

| Длина трубы, мм | 6000 | 9000 | 10000 | 12000 | 14000 |

| Тип продукта | сыпучий | сыпучий | сыпучий | сыпучий | сыпучий |

| Угол установки, градусов | 20-45 | 20-45 | 20-45 | 20-45 | 20-45 |

| Производительность, тонн в час | до 90 | до 90 | до 90 | до 90 | до 90 |

| Температура продукта, С | +5..+45 | +5..+45 | +5..+45 | +5..+45 | +5..+45 |

| Входной патрубок угол, град | 45 | 45 | 45 | 45 | 45 |

| Выходной патрубок, град | 45 | 45 | 45 | 45 | 45 |

| Напряжение питания, В\Гц | 380/50 | 380/50 | 380/50 | 380/50 | 380/50 |

| Установленная мощность, кВт | 11 | 11 | 15 | 15 | 18,5 |

| Привод, мотор-редуктор, об\мин | 270 | 270 | 270 | 270 | 270 |

| Масса не более, кг | 545 | 660 | 770 | 890 | 1020 |

| Габаритные размеры, мм | 6600х350х760 | 9600х350х760 | 10600х350х760 | 12600х350х760 | 14600х350х760 |

| Стоимость, | 259 000 | 324 300 | 349 700 | 401 700 | 486 400 |

Область применения шнековых конвейеров

- Винтовые конвейера часто находят применение в пищевой промышленности, таких как: хлебозаводы, элеваторы, мукомольные заводы, предприятия которые производят разные виды круп, макаронные изделия, смеси для сухих завтраков.

- Винтовые конвейера используют в производстве строительных материалов, строительных сухих смесей, в горнодобывающих и машиностроительных, а также химических предприятиях. Везде где нужно переместить песок, опилки, уголь, и другие сыпучие материалы.

- В сельском хозяйстве эти агрегаты необходимы для перемещения материала, предназначенного для посева и уборки зерновых, транспортировку сухих удобрений, кормов и смесей для кормления птиц и животных.