Область применения

Благодаря своим характерным свойствам сталь 40х13 применяется в таких отраслях промышленности как:

- авиационная;

- машиностроение (в том числе автомобилестроение);

- металлообработка;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление бытовых приборов и устройств.

При производстве вертолётов и самолётов из неё изготавливают отдельные элементы конструкции фюзеляжей.

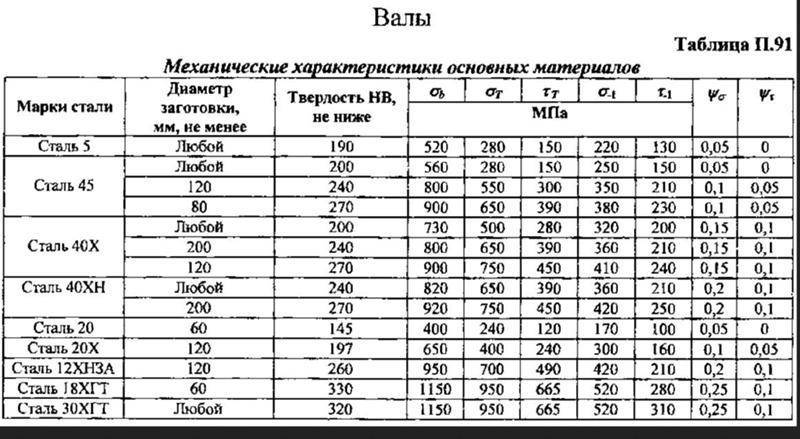

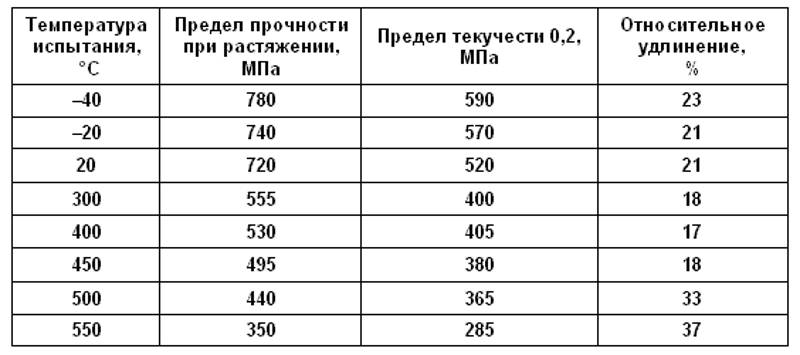

В машиностроении и автомобилестроении её применяют для изготовления: валов, различных втулок, корпусов, лопастей турбин, игл для карбюраторов автомобильных двигателей, пружин, подшипников. Она активно используется для производства большого разнообразия метизной продукции (болтов и гаек). Кроме этого такая марка стали применяется при изготовлении измерительного инструмента, изделий, предназначенных для работы в слабоагрессивных средах при невысоких температурах (не выше 450 °С).

Особое место она занимает при производстве бытовых и медицинских режущих инструментов. При проведении качественной закалки из стали 40х13 получаются хорошие ножи и скальпели. Поэтому она получила название медицинской стали. В этом случае твёрдость этих инструментов по шкале Роквелла может достигать 58 HRC единиц. Эти инструменты хорошо поддаются заточке, они практически не ржавеют и не требуют дополнительного ухода.

Кроме этих свойств, отмечают, что эта марка металла абсолютно не флокеночувствительна.

Существующие аналоги

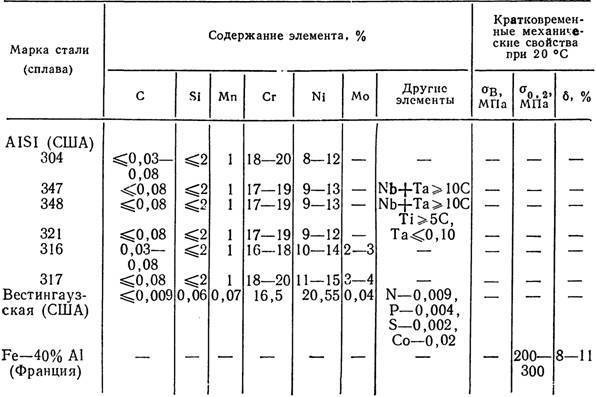

Производством стали с аналогичными свойствами занимаются все развитые страны. В разных странах она имеет свою маркировку:

- в США это сталь, которая имеет маркировку AISI 420;

- в Германии аналогами нашей стали является целая линейка (от X38Cr13 до X46Cr13);

- Китай производит сталь под маркой 4С13;

- в Японии это сталь SUS 420J2;

- во Франции, тоже имеется целая линейка со схожими характеристиками. Это X40Cr14, Z33C13, Z38C13M, Z40C13, Z40C14, Z44C14, Z50C14.

Все эти аналоги имеют хорошие антикоррозийные показатели. Они могут длительное время выдерживать воздействие с такими слабоагрессивными жидкостями, как спиртосодержащие напитки, вино и даже коньячный спирт.

Основные качества сплава

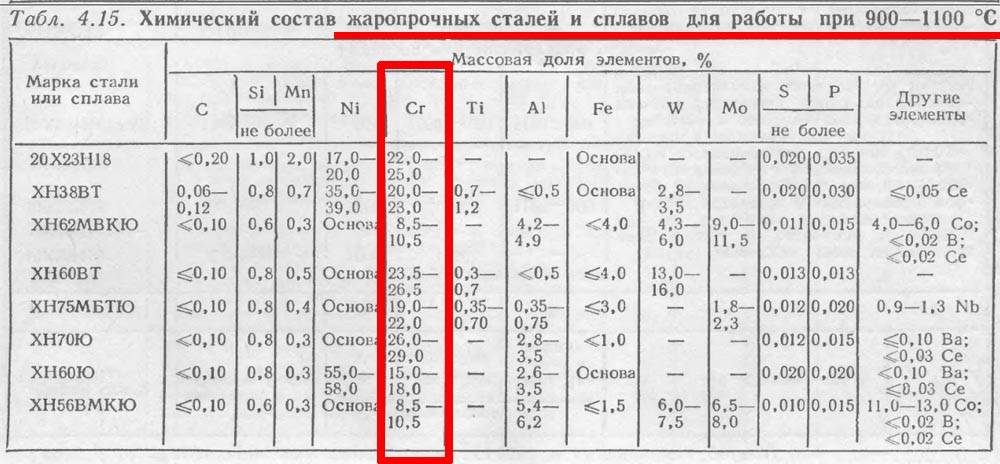

- Один из первых и очень важных параметров — это высокая жаропрочность материала.

- Второй параметр, который также играет очень важную роль — это стойкость к разным видам коррозии. Это значительно увеличивает срок службы всех изделий, который изготовлены из этой марки.

- Сталь 40 х 13 относится к составам, которые практически никогда не ржавеют.

Подобный продукт во многом обязан своими высокими антикоррозионными качествами сложному и длительному технологическому процессу производства, куда обязательно входит такой этап, как закалка материала. Результатом подобной процедуры стало полное растворение такого вещества, как карбид. Именно это и дает высокую защиту от коррозии.

Может случиться так, что стойкость к этому дефекту может быть снижена. Чаще всего это происходит в том случае, если количество карбида в хроме слишком маленькое или если температура плавки стали снижается до 600 градусов. Однако при правильном технологическом процессе этого обычно не происходит.

Сталь 40 х 13 проходит плавку в специальных печах открытого типа. Для проведения этой процедуры можно использовать печи индукционного типа. Сам процесс плавки металла происходит при температуре от 850 до 1100 градусов по Цельсию. Для того чтобы избежать трещин при сильном нагреве, технологическая операция происходит поэтапно, где чередуется нагрев и охлаждение материала.

Аналоги и номенклатура

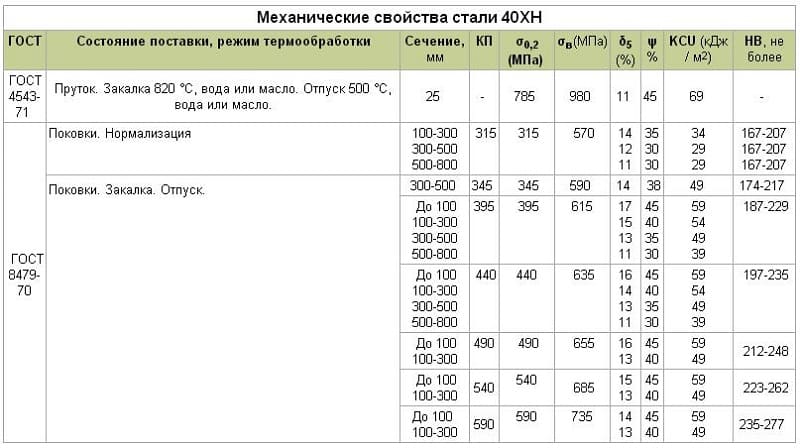

Марку стали 40Х можно заменить отечественными аналогами:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

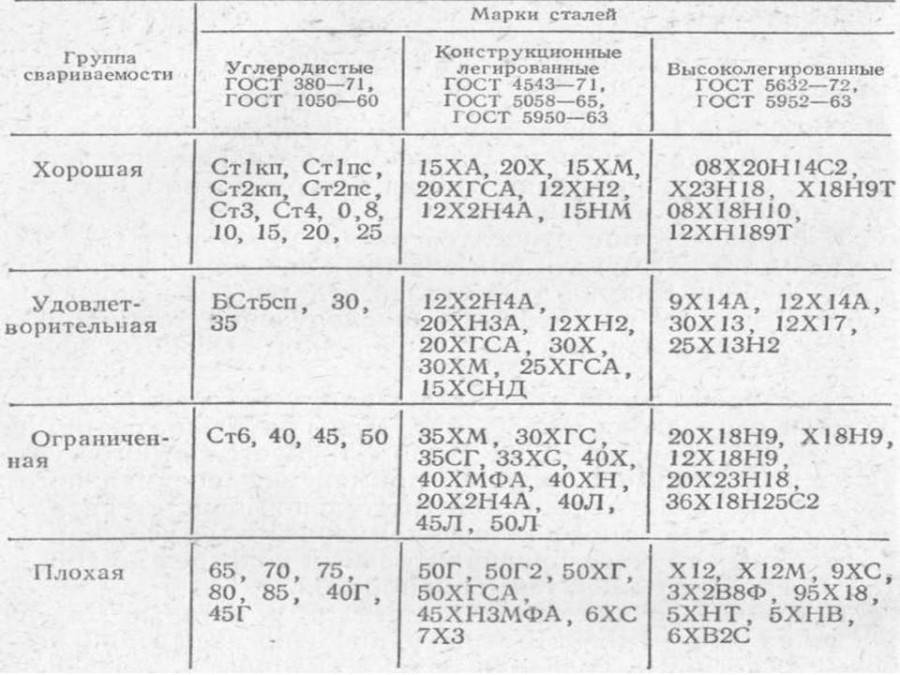

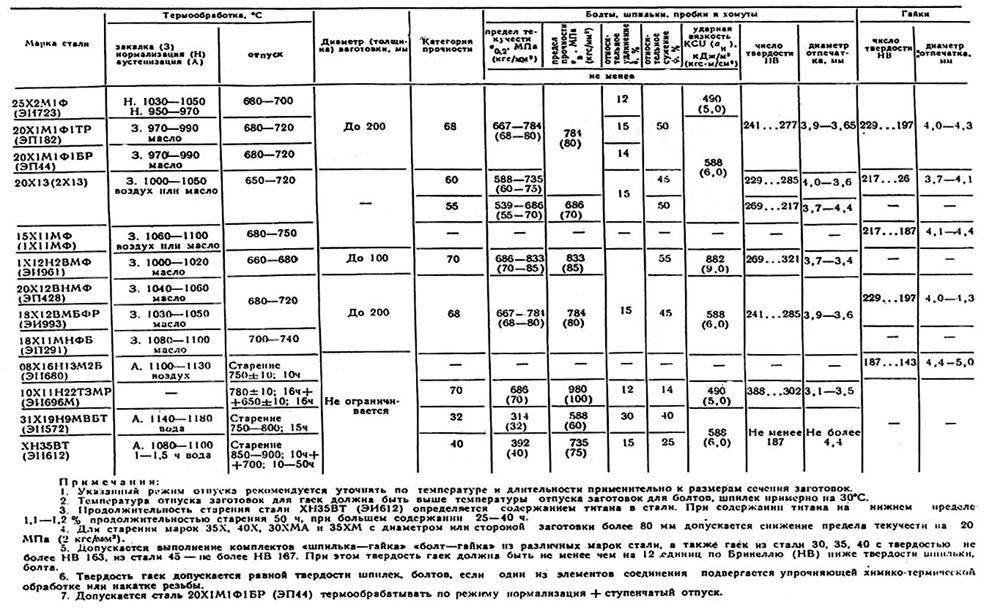

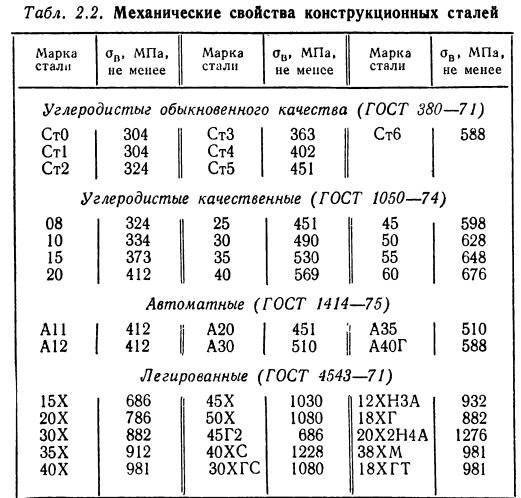

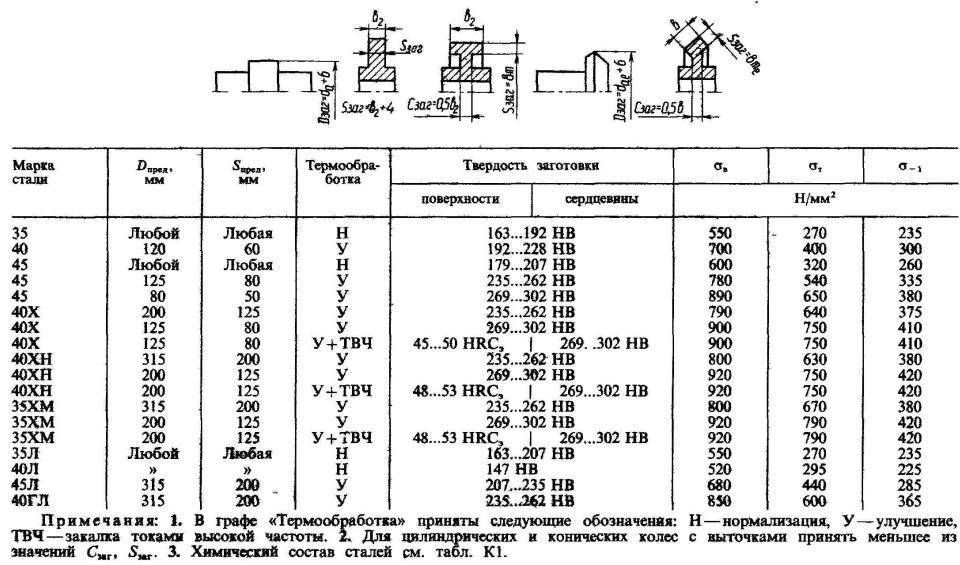

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Технические характеристики стали 14Х17Н2

Отечественные

Возможность замены на материал родственного состава должна анализироваться в каждом случае, универсального решения не существует.

Отечественные заменители:

- 38ХА. Углерода — 0,38%, хрома — до 1,5%, «А» — обозначение сплава стандарта высокого качества;

- 40ХН. Углерода — 0,40%, легирование 1,1%-м хромом и 1,5%-м никелем;

- 40ХС. Количество углерода и хрома остается тем же, дополнительный легирующий элемент — кремний в концентрации 1,2-1,5%

- 40ХФА. Углерод — 0,40%, легирующий элемент — ванадий 1,1%.«А» — железоуглеродный сплав высокого стандарта качества. Используется при температурах до +400°С

Применение: изготовление заготовок и конечных продуктов усиленной износостойкости (шестерней, опор, валов, осей), в т.ч. для предприятий по добыче газа и нефти (трубопроводы, корпуса).

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1.7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530H36 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530H40 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F.1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

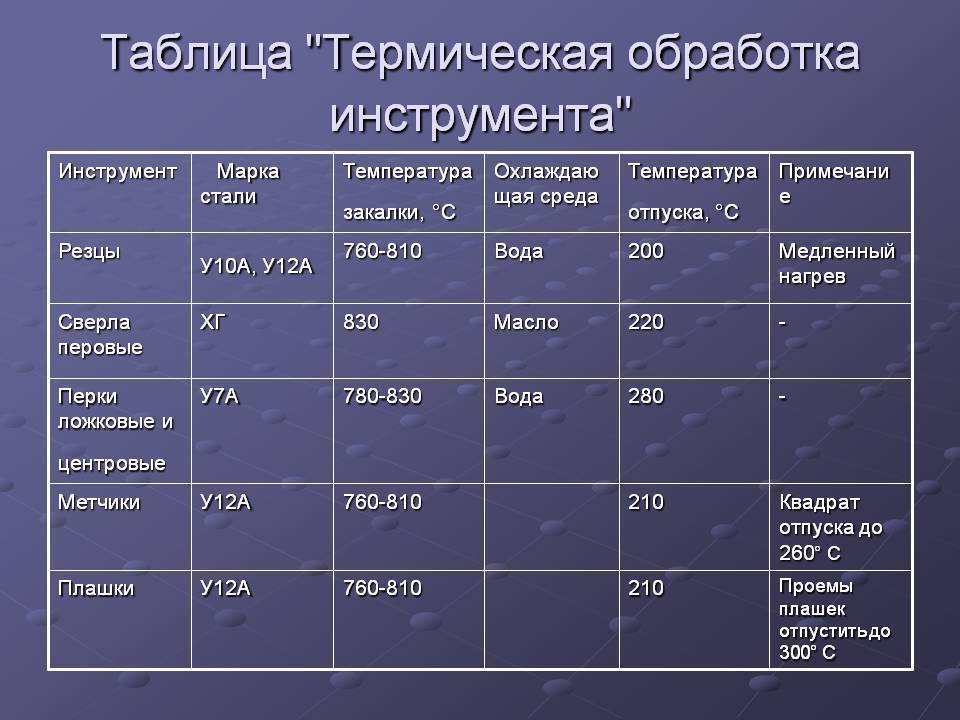

Способы обработки

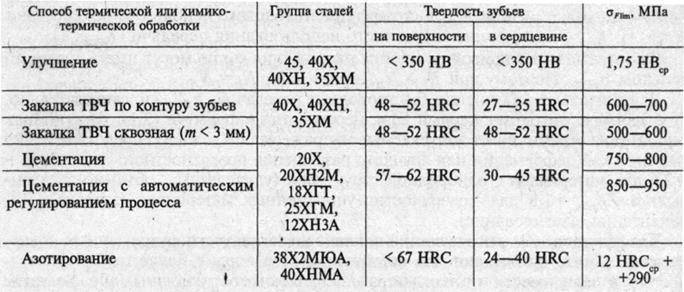

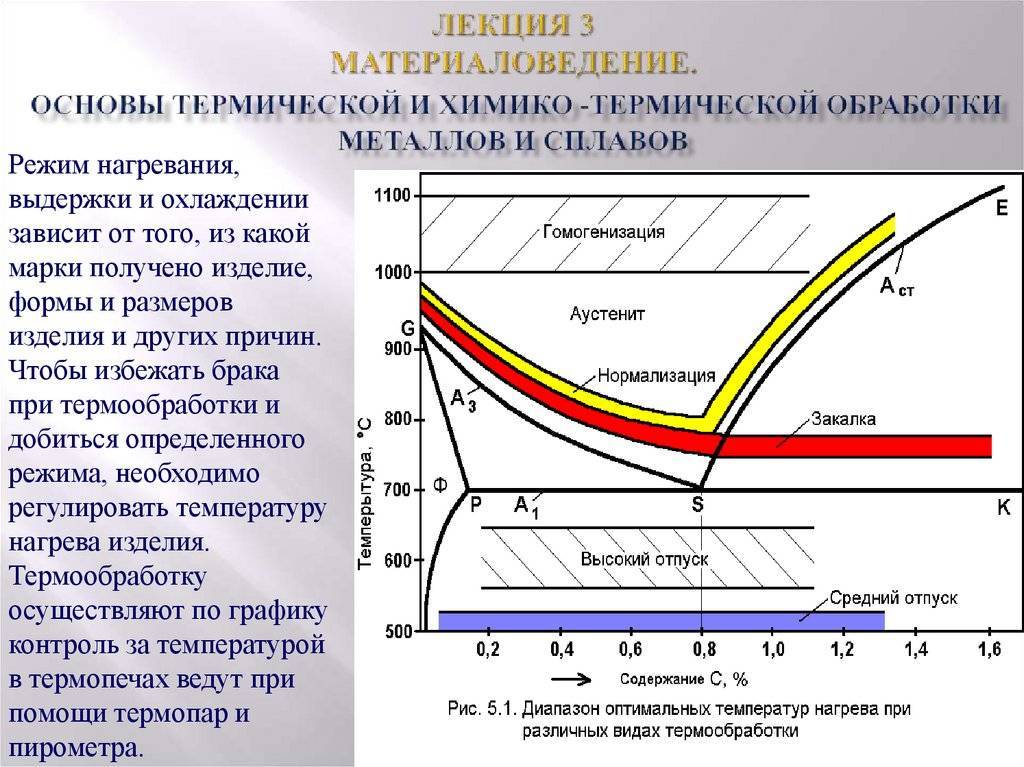

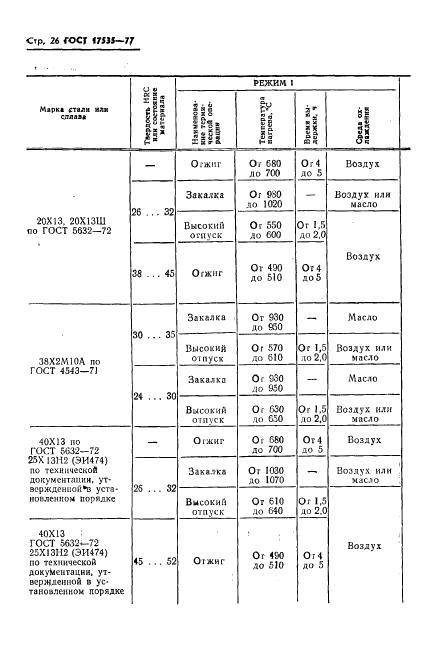

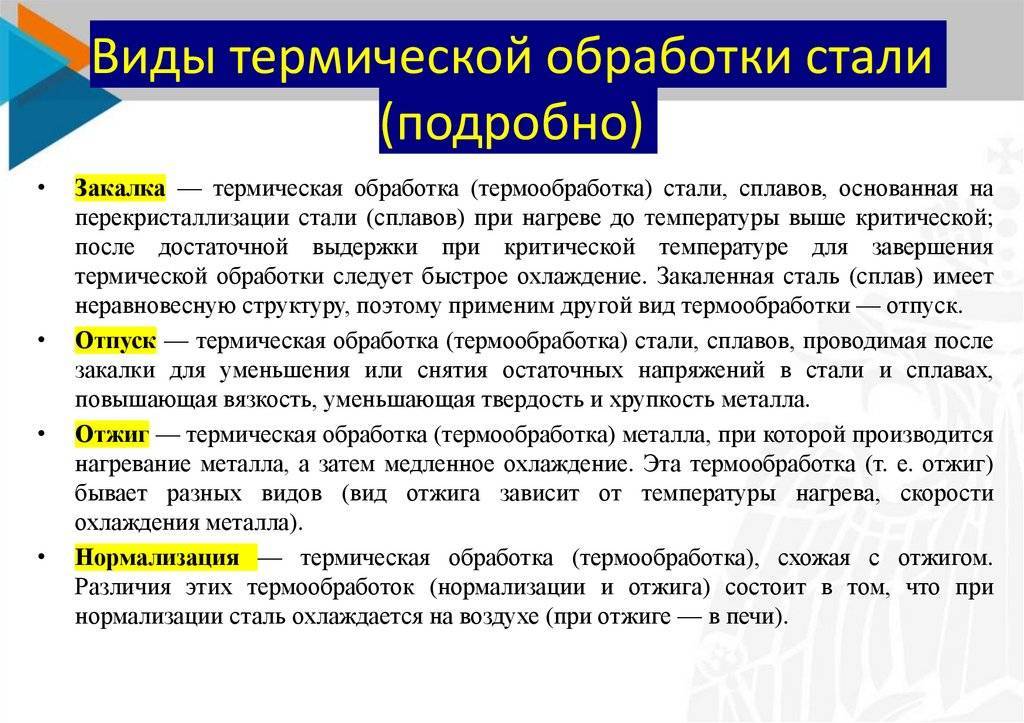

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

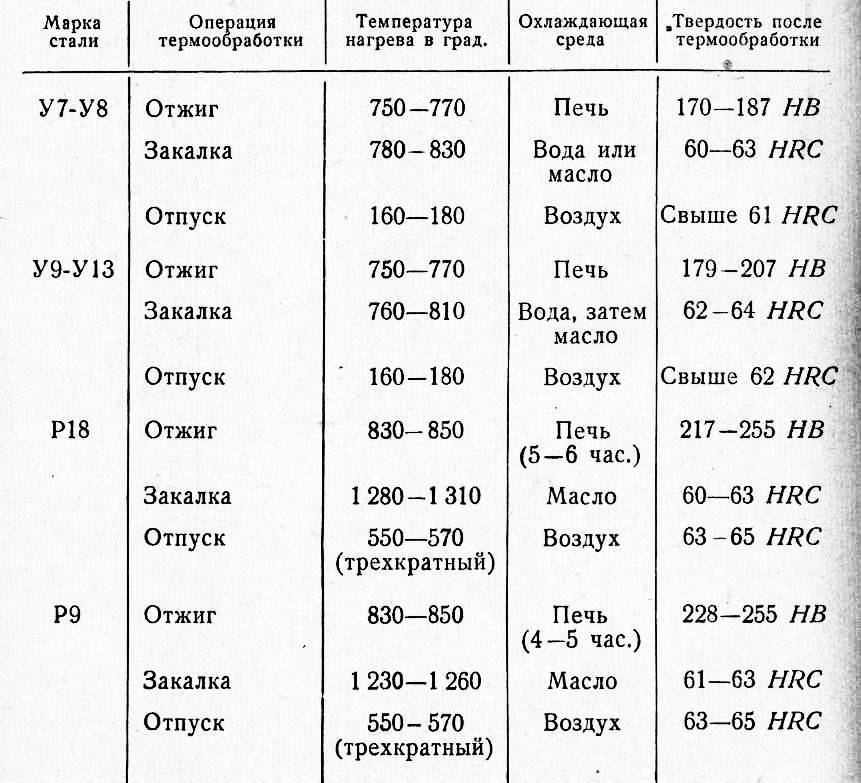

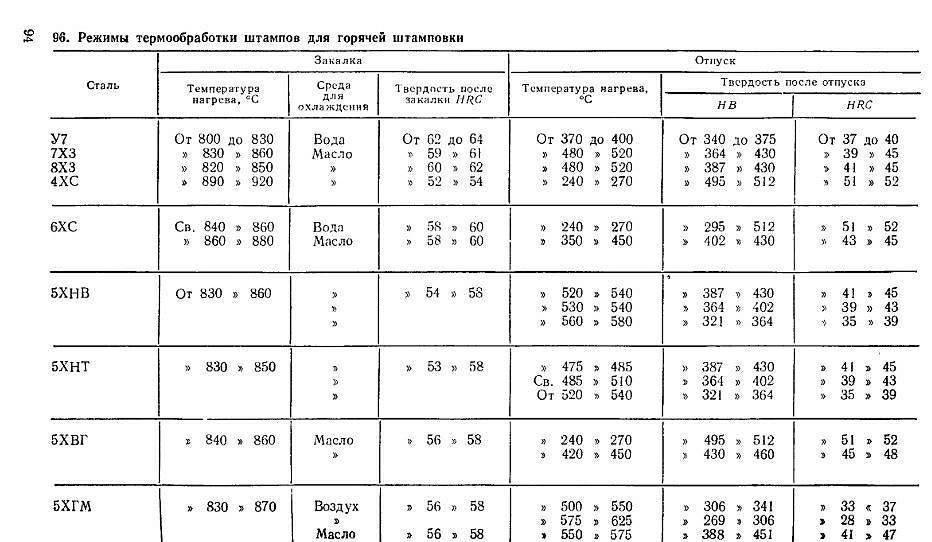

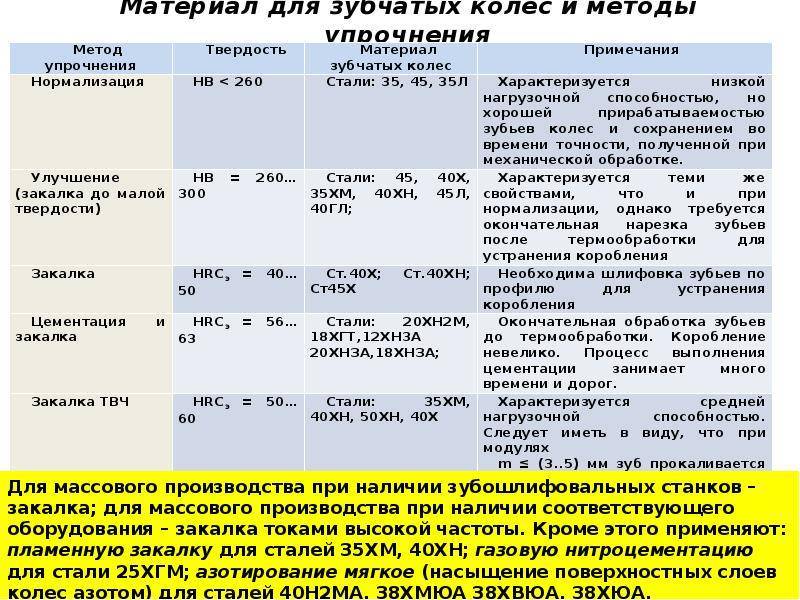

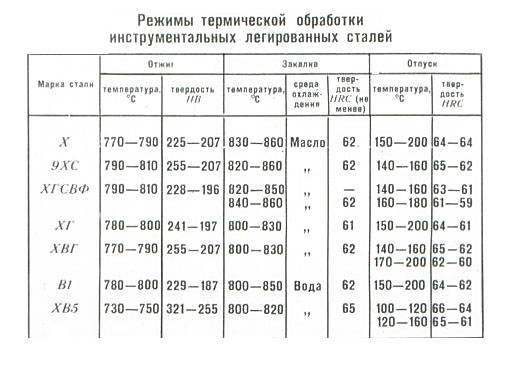

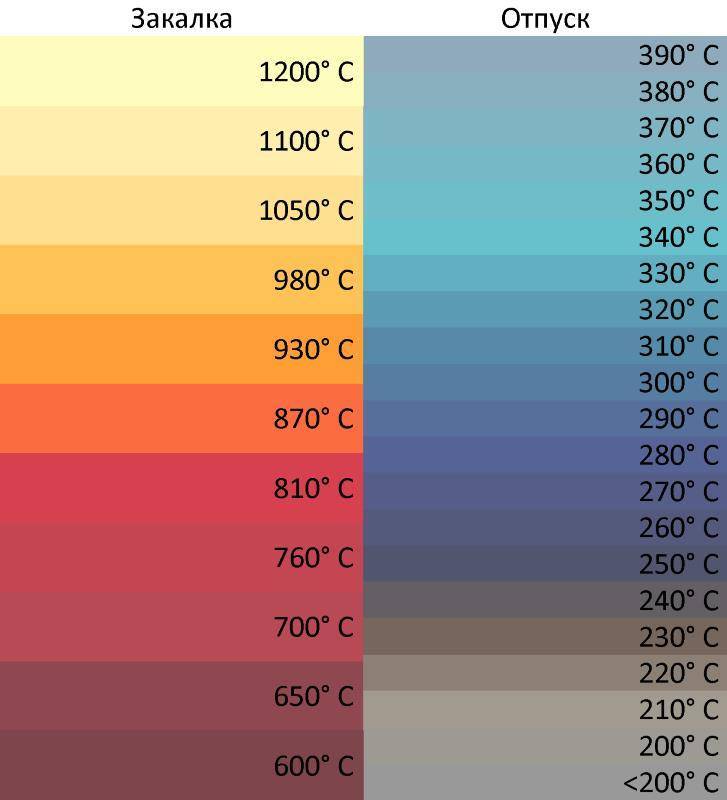

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

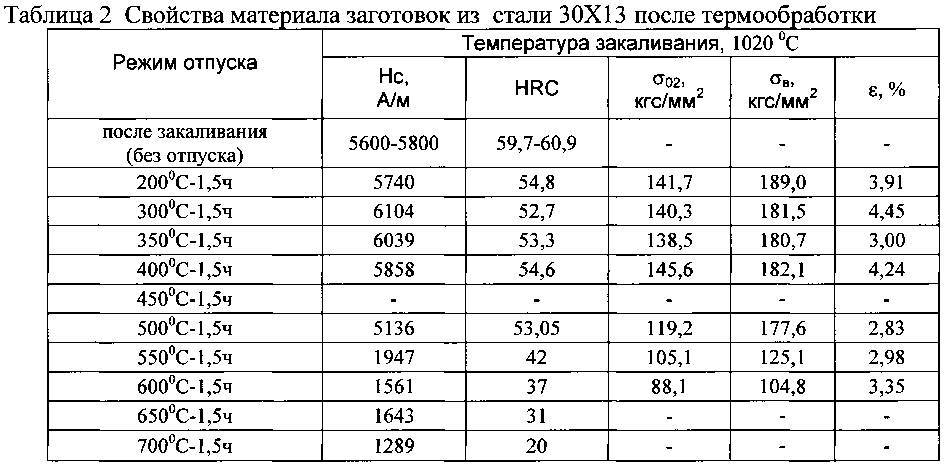

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

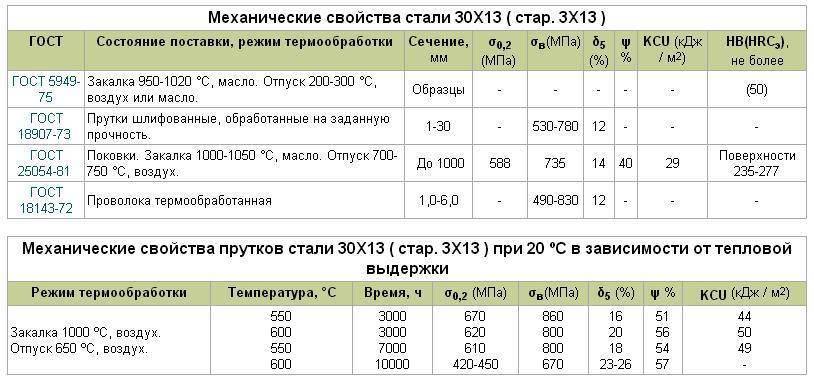

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики. Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

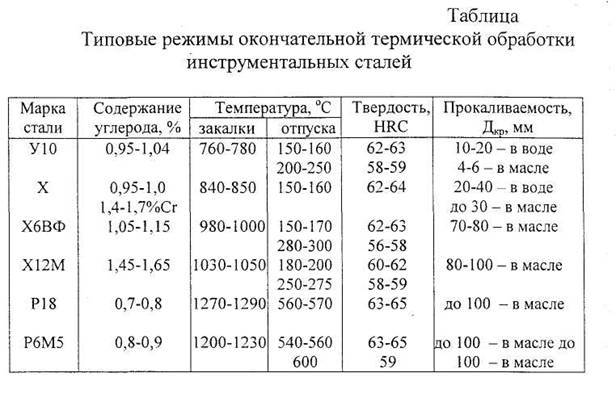

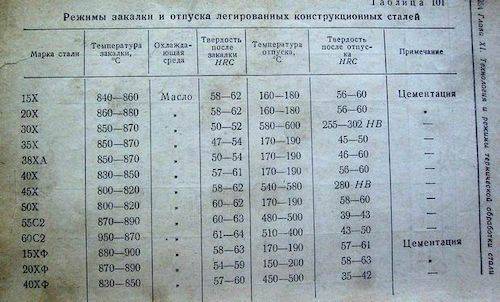

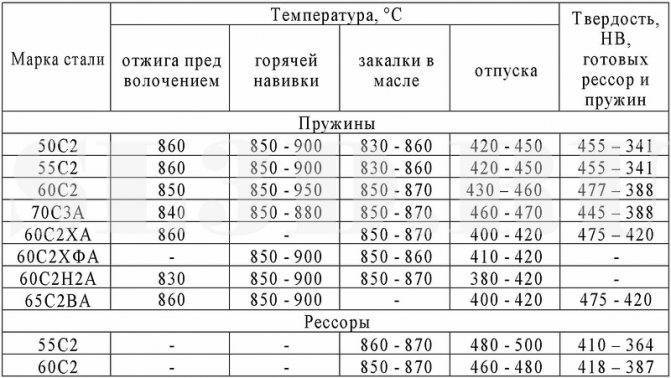

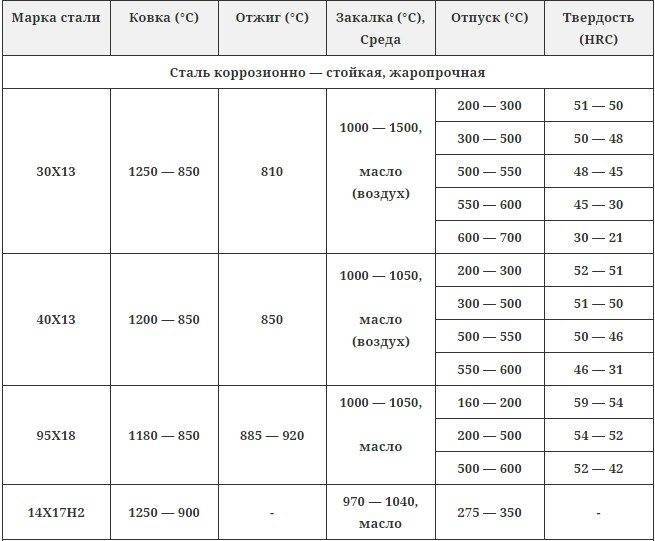

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

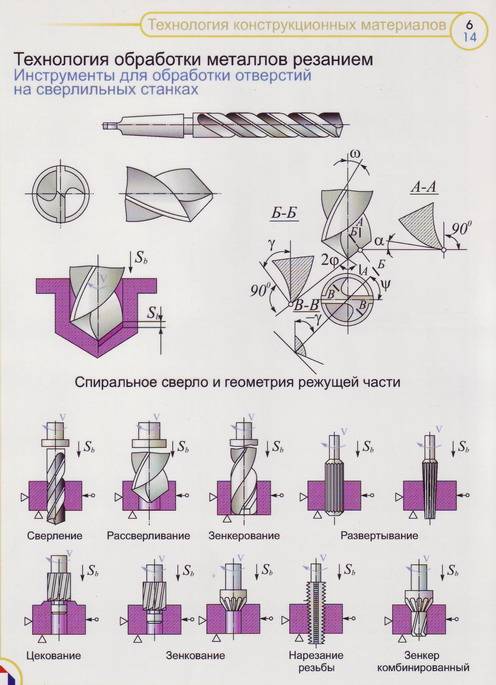

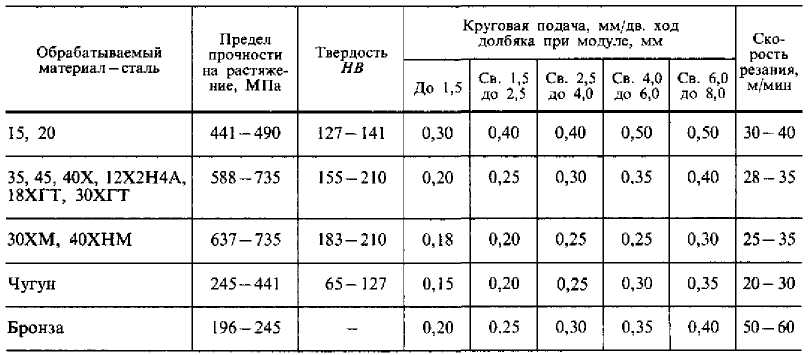

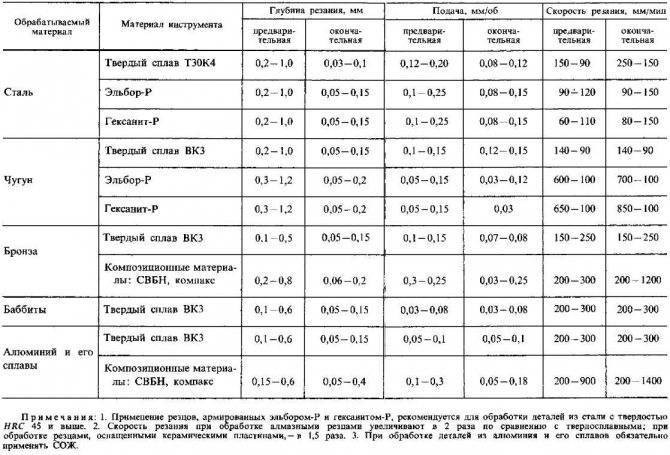

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

https://youtube.com/watch?v=u262HjEbaEY

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

Основные характеристики

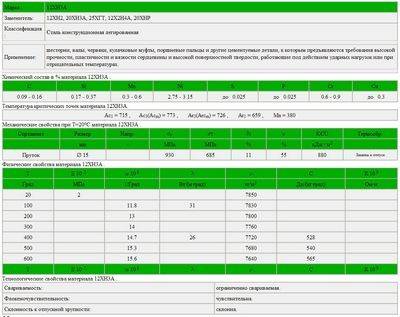

Сталь 40Х13, иногда её обозначают как 4Х13, относят к коррозионно-стойким, жаропрочным маркам. Отечественным заменителем является сталь 30Х13. В химический состав этого материала входят:

Такой состав позволяет изготавливать из этой стали следующую продукцию:

- режущий и мерительный инструмент;

- медицинский, в том числе и хирургический инструмент;

- элементы конструкций, работающих в слабых агрессивных средах.

- пружины, крепёжные изделия, валы подшипники, способные работать в агрессивных средах, в том числе и при температурах до 450 ºC.

Этот материал получают в открытых печах. Чаще всего применяют индукционные печи. Плавку стали производят при температурах от 850 до 110 градусов цельсия. Такой режим обеспечивает её полную деформацию. Для предотвращения образования трещин и других дефектов применяют различные температурные режимы, применяемые попеременно. Кстати, для применения деталей из марки 40Х13 в агрессивных средах, в целях повышения её стойкость к коррозионному воздействию, рекомендуется шлифовать их поверхность.

Аналоги

Среди импортных аналогов стали марки 40х13 можно назвать следующие:

Металлургическая промышленность выпускает следующий сортамент — лист (ГОСТ 5582-75), пруток ГОСТ 18907-73, проволоку (ГОСТ 18143-72).

Закалка стали 40Х

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

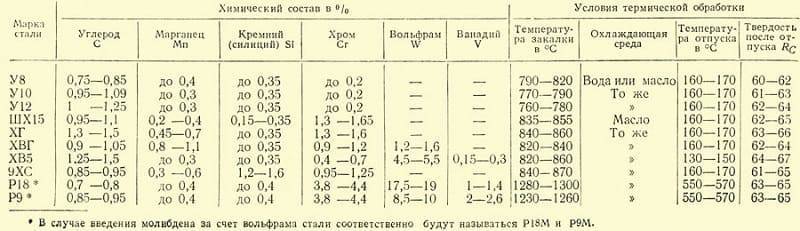

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

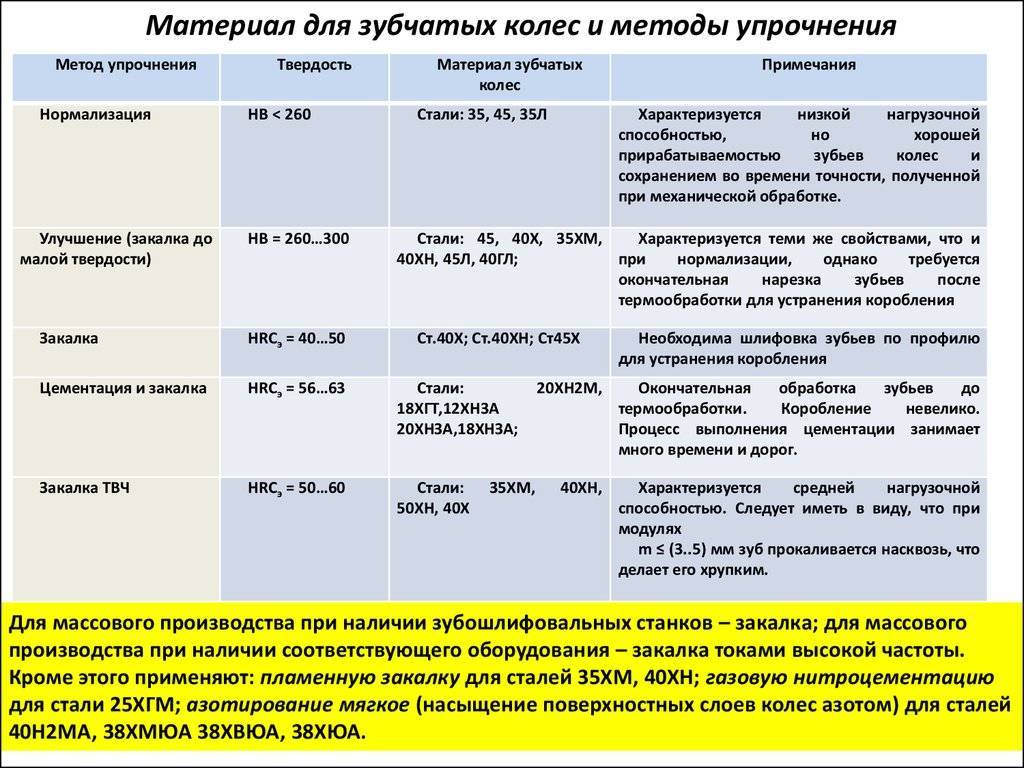

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

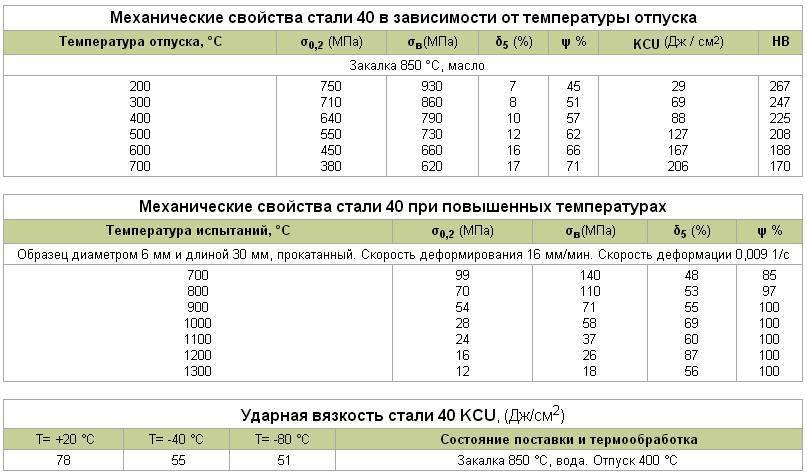

- Показатель твердости до проведения термической обработки HB 10-1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Источник

Выбор оптимального режима термической обработки

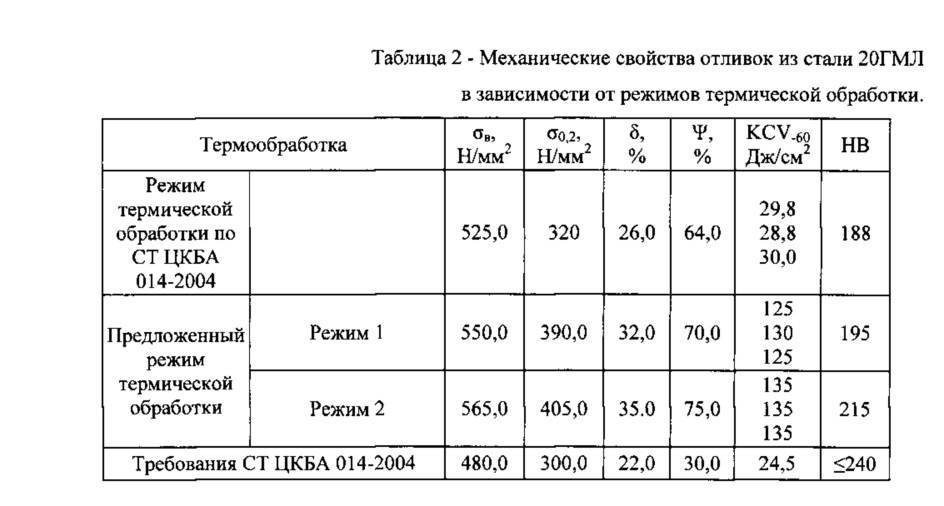

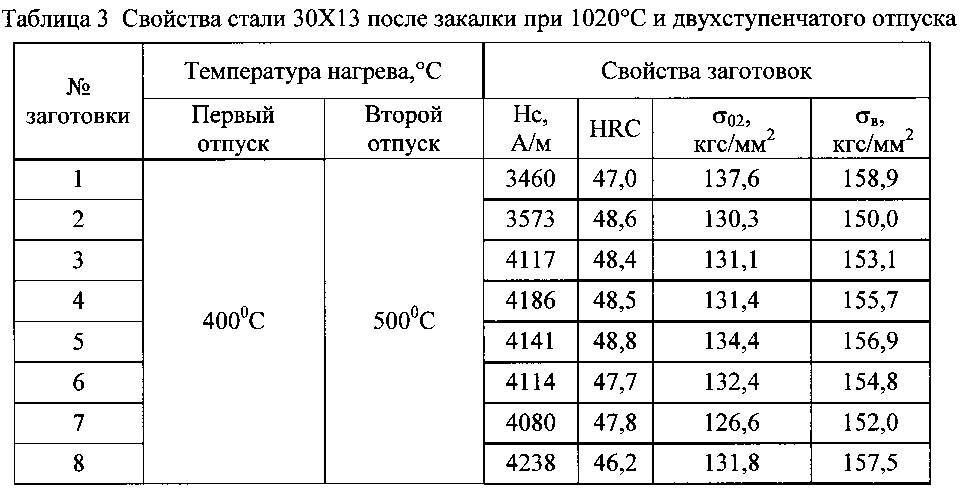

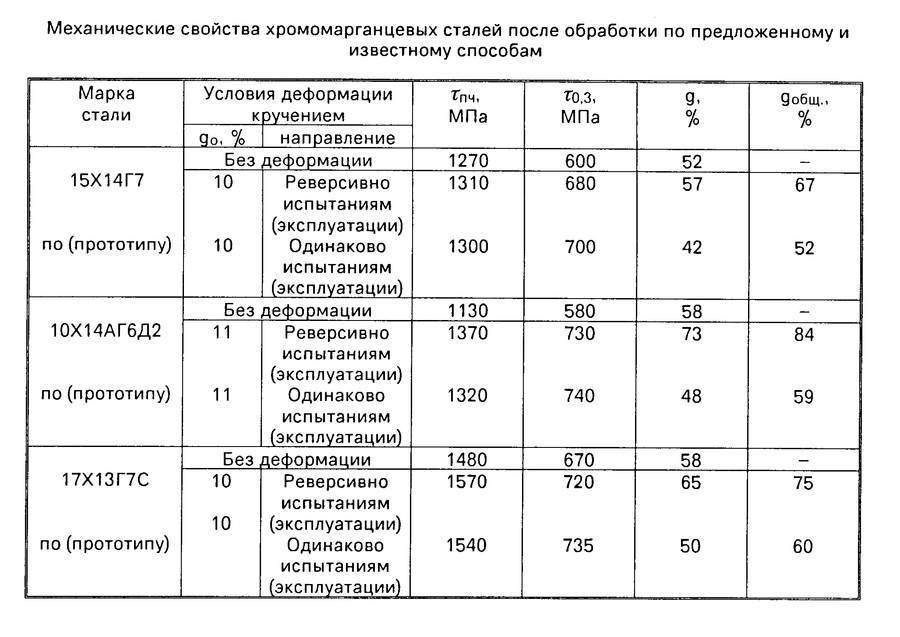

В зависимости от конкретных производственных условий, сталь термически обрабатывают по двум вариантам:

- Нормализацией при температуре выдержки 1050…1100 °С, с последующим высоким отпуском с 600…650 °С. Нормализация стабилизирует структуру стали, снижает количество остаточного аустенита, и улучшает обрабатываемость на металлорежущих станках. Это позволяет использовать такую технологию термообработки для получения заготовок ступенчатых валов и осей, работающих преимущественно в средах с повышенной влажностью, а также в условиях коррозионно-механического износа.

- Ступенчатой закалки с высоким отпуском. Продолжительность и количество циклов закалки зависит от требуемой поверхностной твёрдости и конечной микроструктуры. Закалка стали 40Х13 по такому способу выполняется для изделий, которые в процессе своей эксплуатации периодически подвергаются ударным нагрузкам.

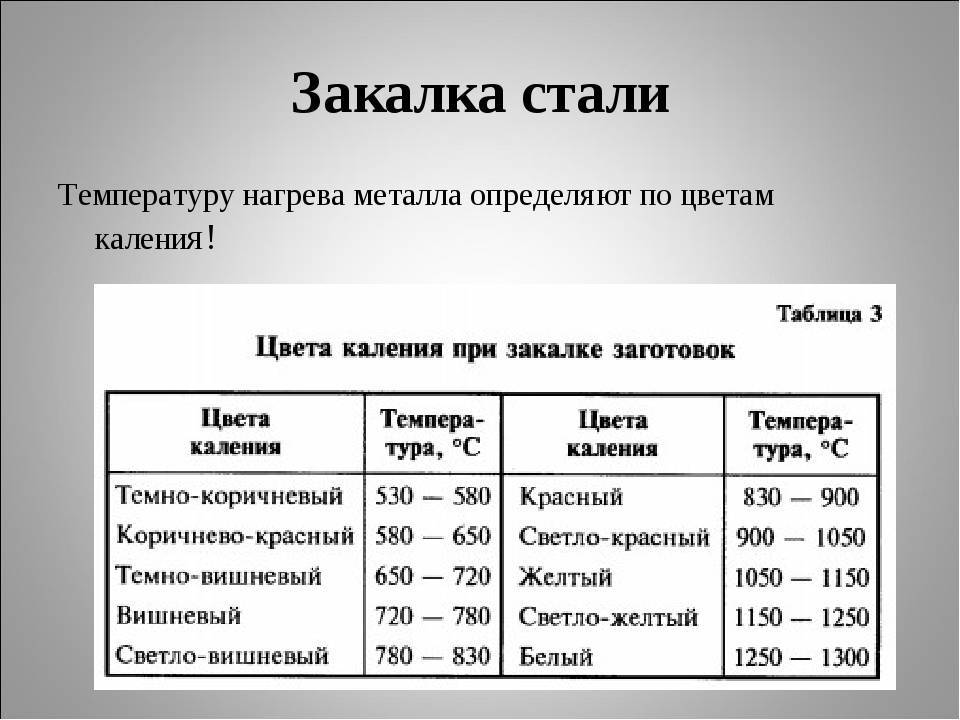

Температура заготовки в зависимости от цвета при нагреве

При выборе режима термообработки необходимо учитывать, что сталь 40Х13 штампуется при температурном интервале 950…1150 °С: именно в этом диапазоне материал обладает максимальной ковкостью.

Во всех случаях сталь перед обработкой подвергают отжигу. Это связано со следующими особенностями:

- наличием карбидов хрома, которые образуются в процессе горячей прокатки заготовок. Они сосредотачиваются на границах зёрен вокруг основной, более пластичной структуры;

- присутствием цементита, который по структуре и размерам зерна отличается от любого их карбидов хрома. Это вызывает остаточные напряжения растяжения, снижающие прочность;

- опасности избыточного количества остаточного аустенита, который также повышает твёрдость и снижает пластичность;

- склонности данной стали к деформационному упрочнению во время пластической деформации.

Опытным путём установлено, что для получения оптимальной макроструктуры режим отжига должен быть следующим: нагрев до 690…730 °С, с выдержкой до полного прогрева сечения детали и последующим охлаждением вместе с печью до 500…550 °С (далее – на воздухе). Конечная структура – зернистый перлит, которые положительно выделяется своей стабильностью, равновесностью и наличием мелкого зерна.

Технология термообработки

Нормализация стали 40Х13 применяется реже, в основном, после горячей штамповки/ковки, когда слиток или заготовка нагревались до максимально возможных температур. При длительном нагреве ускоряется рост зерна, что нежелательно с точки зрения трудоёмкости при окончательной обработке изделий. Нормализация, однако, необходима, если нормализованная и отпущенная деталь имеет сложную форму, с многочисленными перепадами в поперечных сечениях, а также при наличии острых углов и кромок.

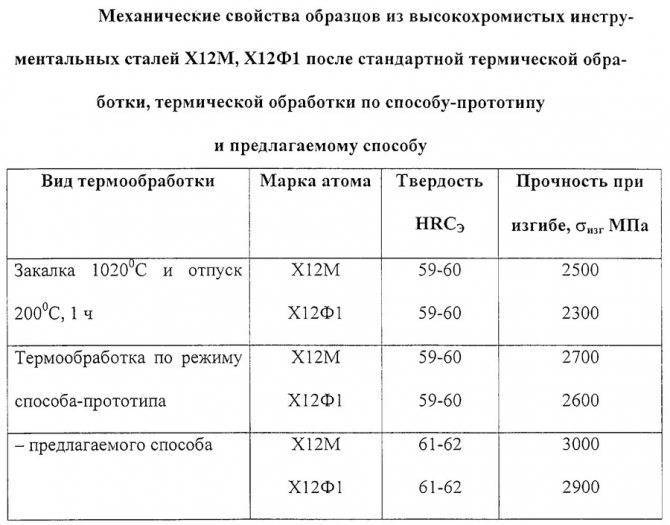

Главная цель закалки — обеспечить достаточный процент мартенсита в стали. Такие требования выдвигаются, если деталь при эксплуатации будет испытывать значительные рабочие напряжения. Максимально достигаемая твёрдость после закалки – обычно 50…55 НRC. Обеспечивается это следующим режимом термобработки: закалкой с 1000…1050 °С в масло, с последующим низким — при 230…280 °С – отпуском.

В связи с низким температурным интервалом термообработки нагрев производят в печах скоростного нагрева, имеющих системы высокоточного автоматического контроля температуры.

Особые требования к соблюдению технологических режимов закалки стали 40Х13:

- Температура сред, используемых для охлаждения изделий после их закалки, должна быть на 50…75 °С ниже температуры окончания мартенситного превращения. Оно для рассматриваемой марки стали составляет 650…670 °С. В качестве таких сред используются масло, щёлочные или солевые расплавы. Например, соответствующими возможностями обладает расплав солей KNO3 и NaNO3 в соотношении 1:1. Масляные ванны менее предпочтительны, поскольку при длительных выдержках металл науглероживается. Это, хоть и повышает дополнительно твёрдость, но ухудшает обрабатываемость заготовок, особенно при точении и фрезеровании.

- Время выдержки изделий при закалке и последующем охлаждении составляет до нескольких часов. Такой длительный период выдержки обусловлен необходимостью создать условия для полного мартенситного превращения.

- Скорость дальнейшего (после отпуска) охлаждения закалённых заготовок особого значения не имеет, и определяется только производственными возможностями. При этом предпочтительнее охлаждать детали не в печи, а на открытом, но спокойном воздухе. В таких условиях мартенситное превращение протекает в полном объёме.

Источник

Характеристики

К числу характеристик стали 40х относят:

- твёрдость;

- плотность;

- предел текучести/прочности;

- ударную вязкость и пр.

Твердость

Твёрдость стали (hb – hrc) может выражаться в разных числовых значениях, в зависимости от шкалы измерения:

- По Роквеллу — методика основана на измерении глубины проникновения индентора (твёрдого наконечника) в исследуемый материал. Твёрдость по этой шкале составляет 217 МПа.

- По Бринеллю — индентор вдавливают в образец металла в течение 2-8 секунд (нагрузка — плавно нарастающая) и измеряют диаметр получившегося отпечатка. В качестве инденторов применяют шарики из прочных сплавов диаметром от 1 до 10 мм. Твёрдость стали 40х по Бринеллю равна 187 МПа.

- В состоянии плавки — твёрдость в период плавления колеблется в пределах 18 МПа.

Обратите внимание! Чем твёрже сталь, тем меньшей прочностью она обладает. В первом случае её невозможно (или сложно) чем-либо поцарапать, во втором — она способна повредиться даже от лёгкого удара (это и есть недостаточная прочность)

Плотность

Плотность стали 40х равна 7820 кг/м³. Плотность вещества является постоянной величиной, и измеряется при помощи гидростатического метода — образец взвешивают в воздухе, а потом в воде, и вычисляют его плотность (отношение массы тела к объёму). Жидкость, используемая в качестве измерения, должна хорошо смачивать материал, но при этом не вступать с ним в реакцию. Поэтому для взвешивания применяют дистиллированную воду.

Марка

Данная марка подразумевает содержание в стали 0,40% углерода и около 1,5% хрома.

Возможные заменители — 45Х, 38ХА, 40ХС и др. Класс: конструкционная легированная. Вид и состояние поставки:

- сортовой прокат (в т. ч. фасонный);

- пруток и серебрянка;

- лист толстый;

- трубы и т. д.

Термин «конструкционная» указывает на то, что металл используется для изготовления различных конструкций, механизмов и деталей, например, в сфере строительства и машиностроения.

Предел прочности

Под пределом прочности понимают такое механическое напряжение, выше которого материал разрушается или деформируется. Максимальная прочность стали в момент сгиба составляет 509 МПа, а при временном сопротивлении — 960 МПа.

Этот показатель измеряется с помощью испытаний на растяжение и деформацию. При этом устанавливают не только предел прочности, но и удлинение, временное сопротивление и др.

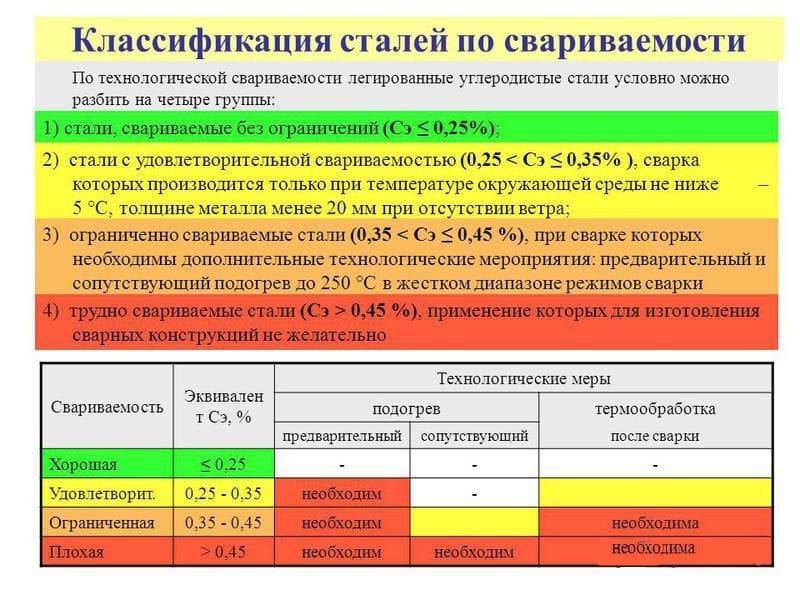

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Предел текучести

Физический предел текучести — это значение напряжения, при котором деформация испытываемого материала увеличивается без дополнительной нагрузки. Предел текучести стали 40х равен 785 Н/мм2. На конечный результат влияют различные факторы:

- толщина металла;

- режим термообработки;

- наличие примесей в составе продукта;

- дефекты кристаллической решётки и т. д.

Прочность

Прочность — это стойкость металла к воздействию внешних нагрузок. Чтобы узнать, какая прочность стали, проводят испытания на специальных машинах с разной мощностью. Последние состоят из нагружающего механизма, создающего усилие, и бывают механическими и гидравлическими.

Сталь 40х обладает высокой прочностью — 271 МПа. Также она способна сохранять структуру при больших нагрузках.

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость

Ударная вязкость данной марки составляет 400 – 850 кДж/кв. м. Предел прочности на разрыв равен 980 Н/м2. Под ударной вязкостью понимают способность металла поглощать механическую энергию, образующуюся в процессе разрушения и деформации.

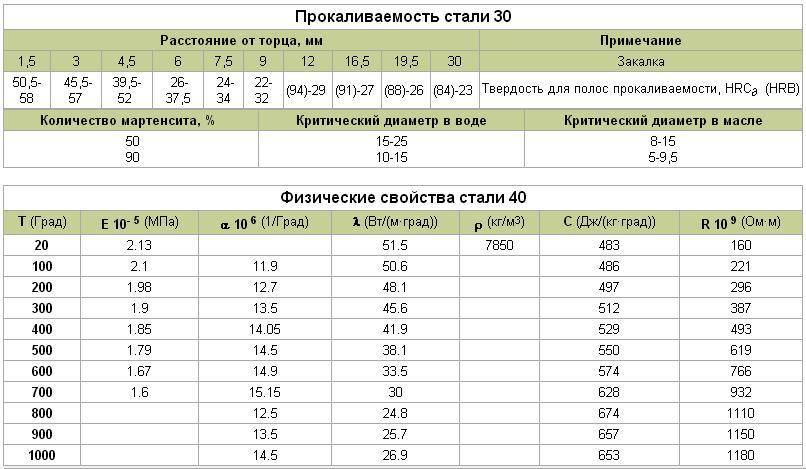

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 163–168 | 620 | 1,2 | 0,95 |

Основные характеристики

Сталь 40Х13, иногда её обозначают как 4Х13, относят к коррозионно-стойким, жаропрочным маркам. Отечественным заменителем является сталь 30Х13. В химический состав этого материала входят:

- углерод до 0,45%;

- хром до 14%;

- остальные материалы (кремний, марганец и пр.) до 0,8%.

Такой состав позволяет изготавливать из этой стали следующую продукцию:

- режущий и мерительный инструмент;

- медицинский, в том числе и хирургический инструмент;

- элементы конструкций, работающих в слабых агрессивных средах.

- пружины, крепёжные изделия, валы подшипники, способные работать в агрессивных средах, в том числе и при температурах до 450 ºC.

Этот материал получают в открытых печах. Чаще всего применяют индукционные печи. Плавку стали производят при температурах от 850 до 110 градусов цельсия. Такой режим обеспечивает её полную деформацию. Для предотвращения образования трещин и других дефектов применяют различные температурные режимы, применяемые попеременно. Кстати, для применения деталей из марки 40Х13 в агрессивных средах, в целях повышения её стойкость к коррозионному воздействию, рекомендуется шлифовать их поверхность.

Среди импортных аналогов стали марки 40х13 можно назвать следующие:

- США — 420;

- Германия — 1.4031;

- КНР — 4С13.

ГОСТ

Металлургическая промышленность выпускает следующий сортамент — лист (ГОСТ 5582-75), пруток ГОСТ 18907-73, проволоку (ГОСТ 18143-72).