Описание и история сплава

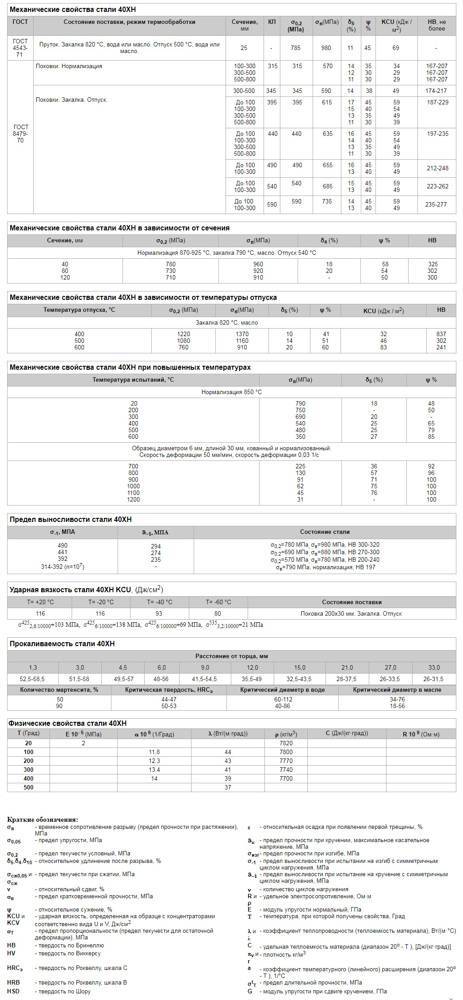

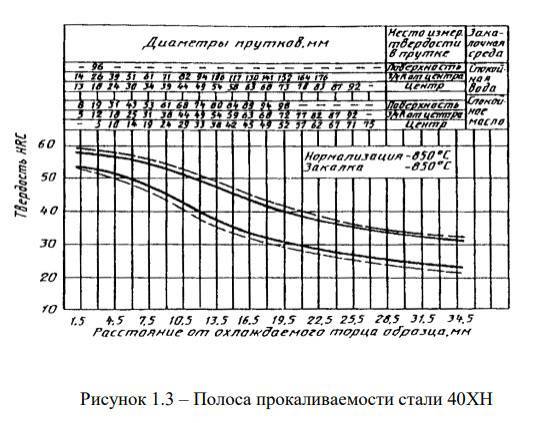

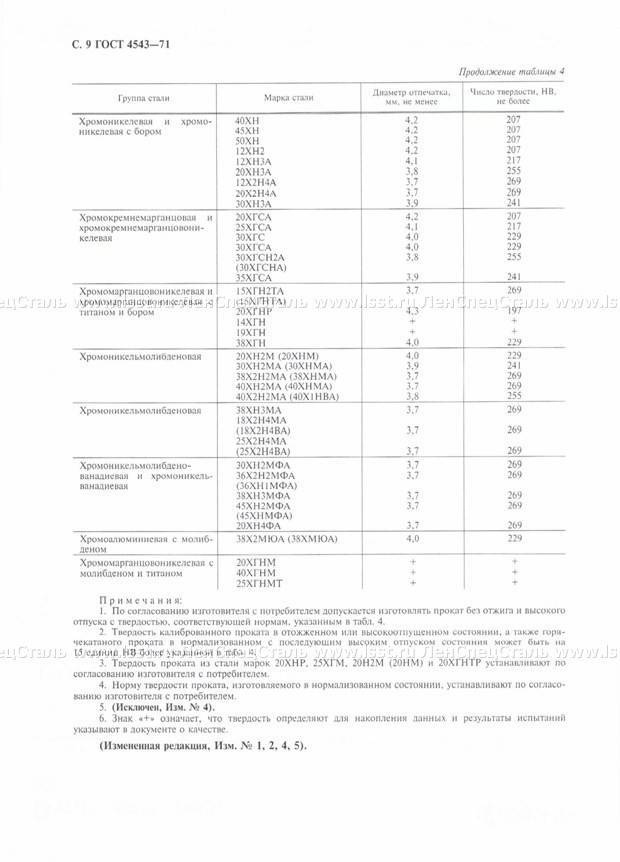

Название сплава расшифровывается как хромоникелевая конструкционная легированная сталь. За качество стали 40ХН отвечает ГОСТ 4543-71, который относит его к классу высокопрочных сталей для применения в конструкционных целях (хромоникелевый стальной сплав с легирующими элементами). То есть для получения изделий, применяемых при машиностроении и строительстве. Внедрение никеля в состав сплава — улучшает показатель химической устойчивости.

Данный факт впервые был представлен общественности во Франции химиком Жозефом Луи Прустом в 19-ом веке. Он выдвинул теорию о том, что железные метеориты практически не поддаются процессу коррозии из-за входящего в их состав никеля.

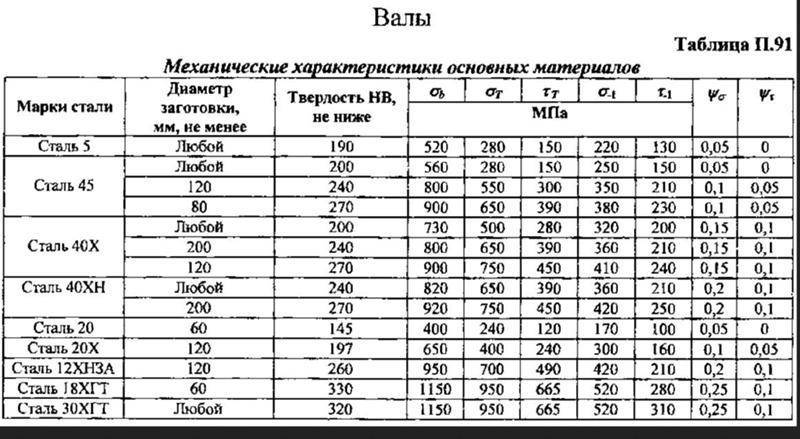

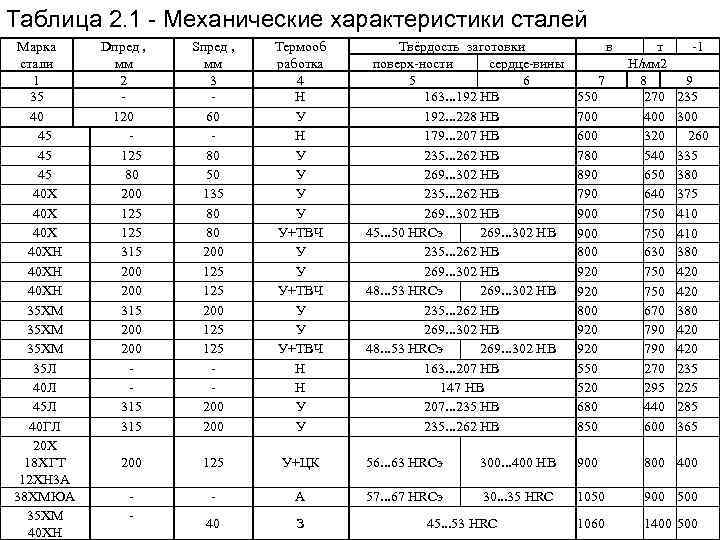

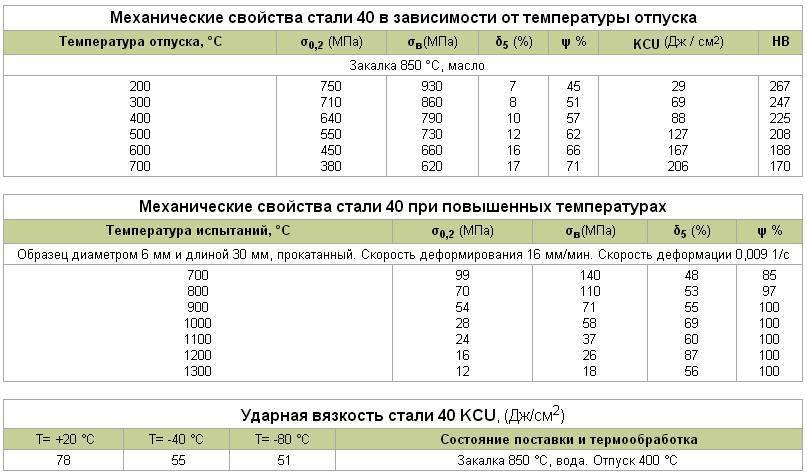

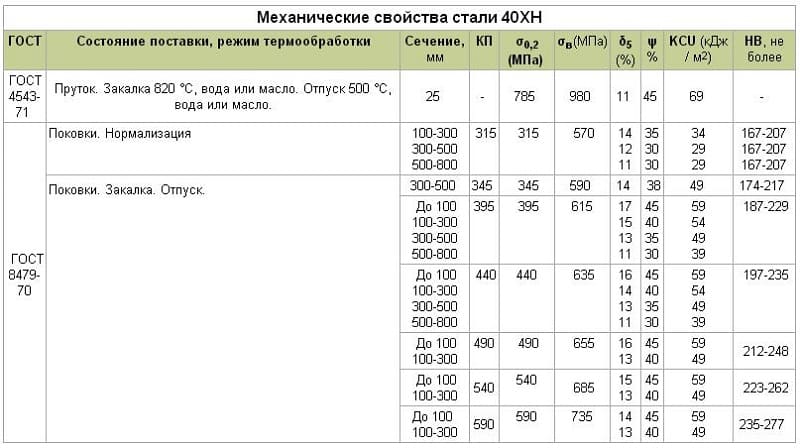

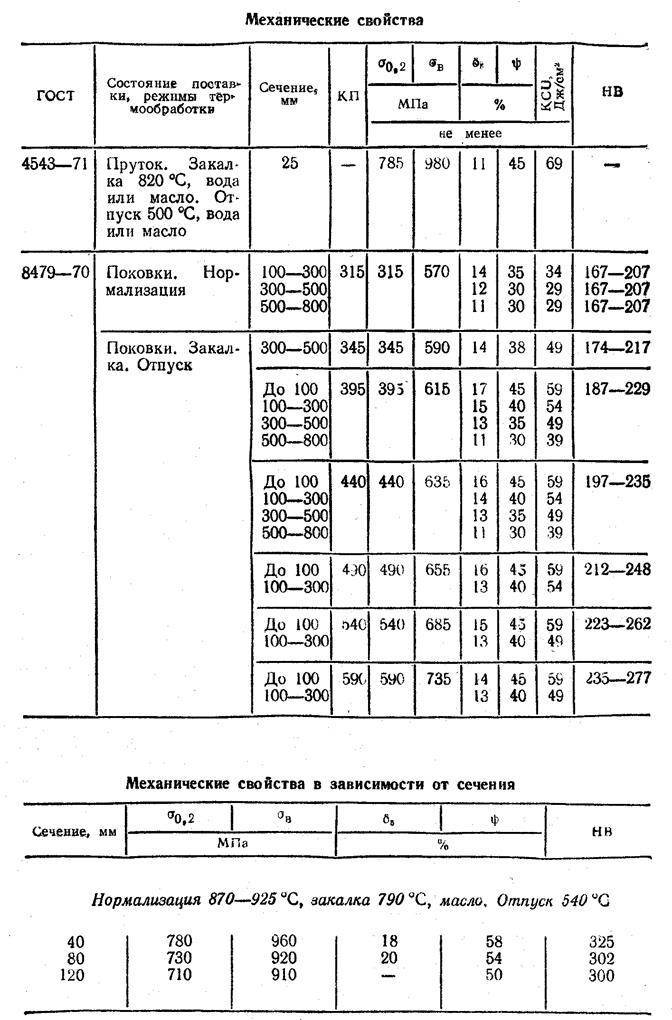

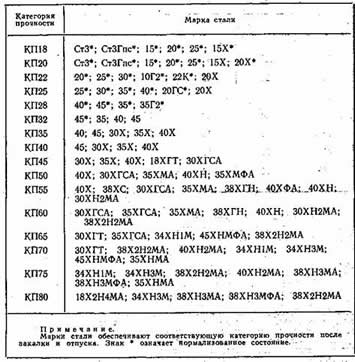

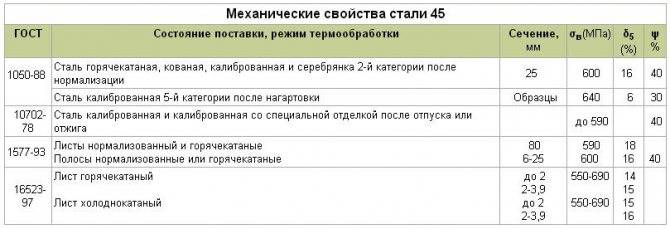

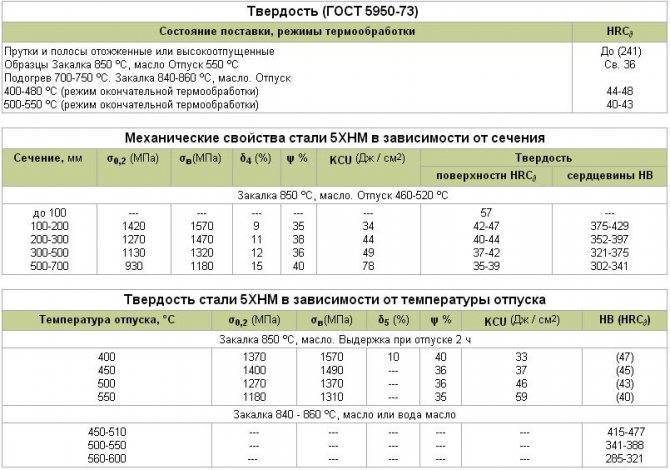

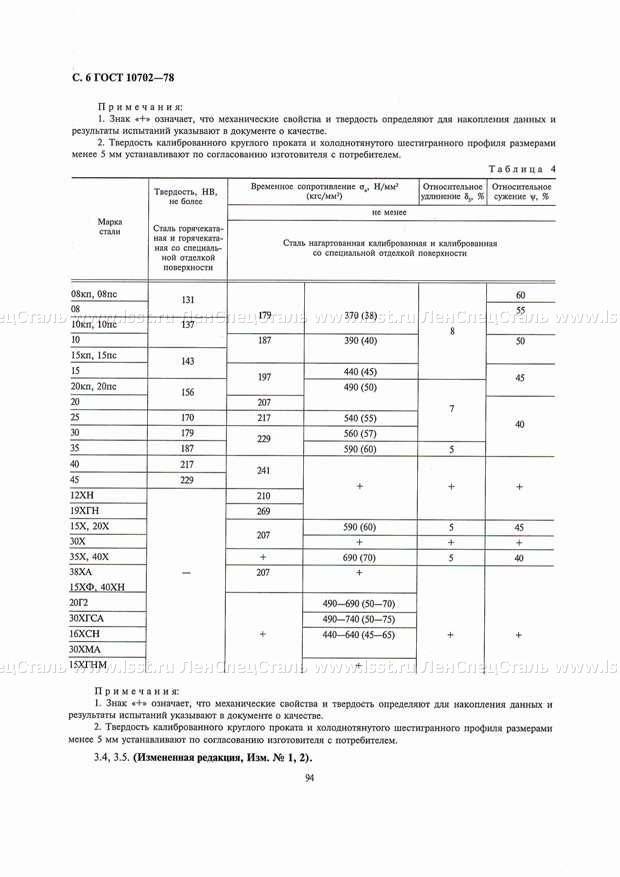

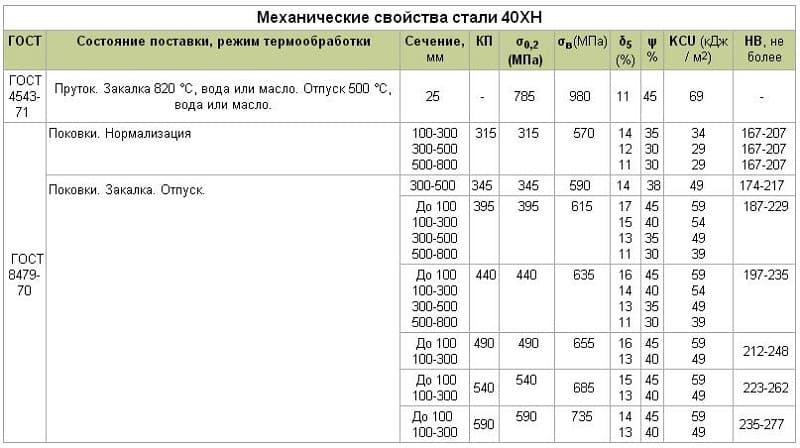

Механические свойства стали 40ХН

Спустя два десятка лет с того момента, Майкл Фарадей впервые изготовил сплав с соединениями железа и никеля, который отличался высокой устойчивостью к процессу коррозии. Однако получить сплав с улучшенными характеристиками по упругости, антикоррозийными свойствами и прочностью к механическому воздействию удалось лишь после химического вывода ковкого никеля. По характеристикам 40ХН имеет большую устойчивость к коррозийному процессу за счет добавления в состав хрома, который также усиливает прочностные свойства стали.

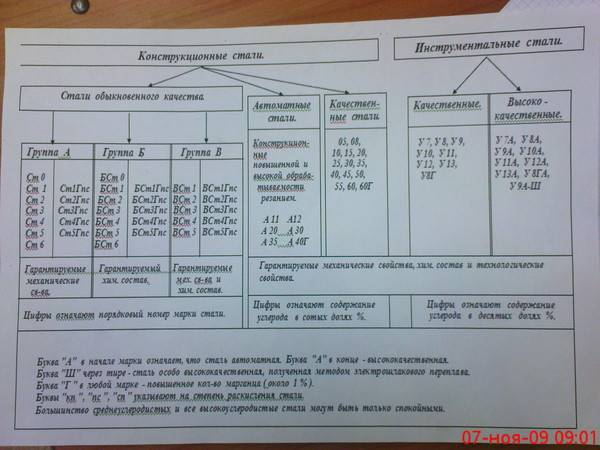

Сталь-Максимум: Сталь 40Х

Этот материал представляет собой конструкционную легированную сталь. Его относят к классу хромистых. Легирование таким элементом как хром обеспечивает коррозионную стойкость сплава в атмосфере и окислительной среде. Другими словами, предает стали нержавеющие свойства. К тому же это вещество определяет структуру сплава, его жаропрочность, а также механические и технологические характеристики.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

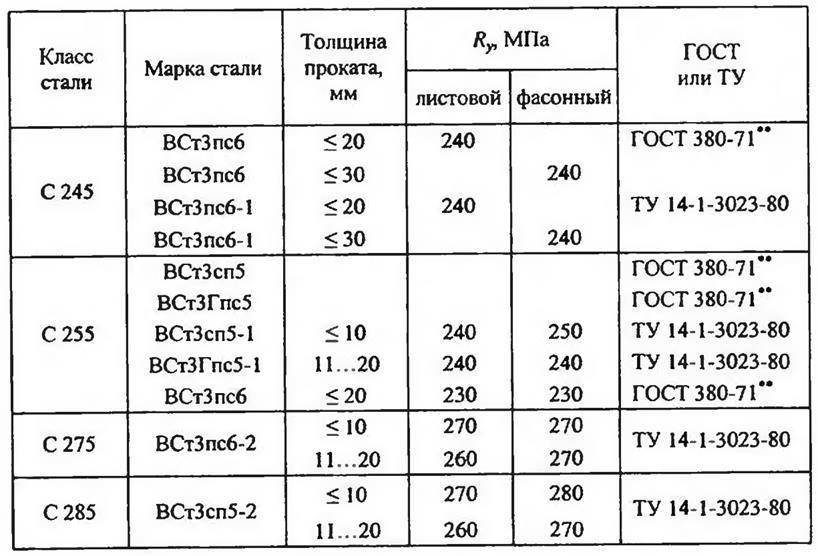

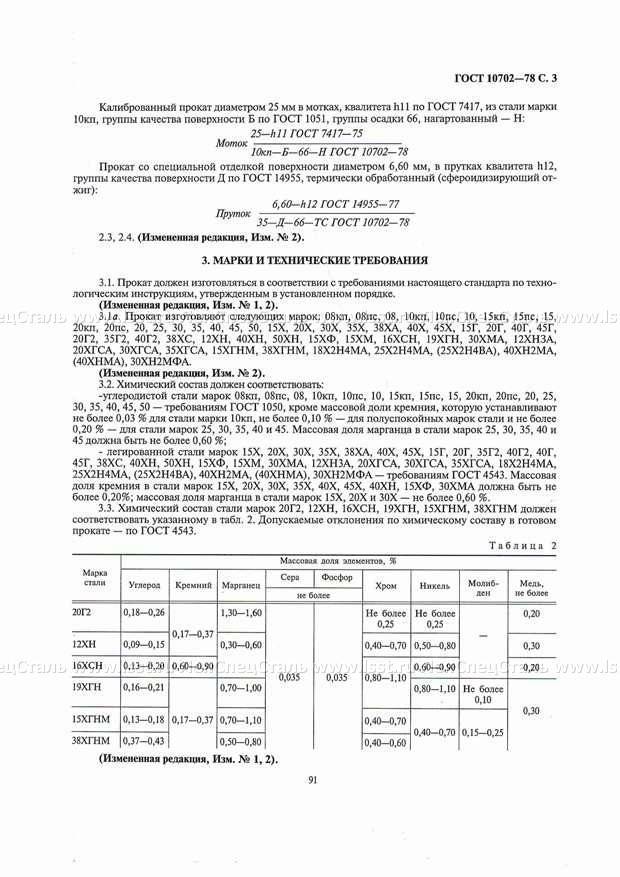

Из стали марки 40Х производители осуществляют следующие виды поставок:

- сортовой и фасонный прокат, соответствующий различным ГОСТам,

- калиброванные и шлифованные прутки,

- серебрянки,

- толстостенные листы,

- полосы и поковки,

- трубы.

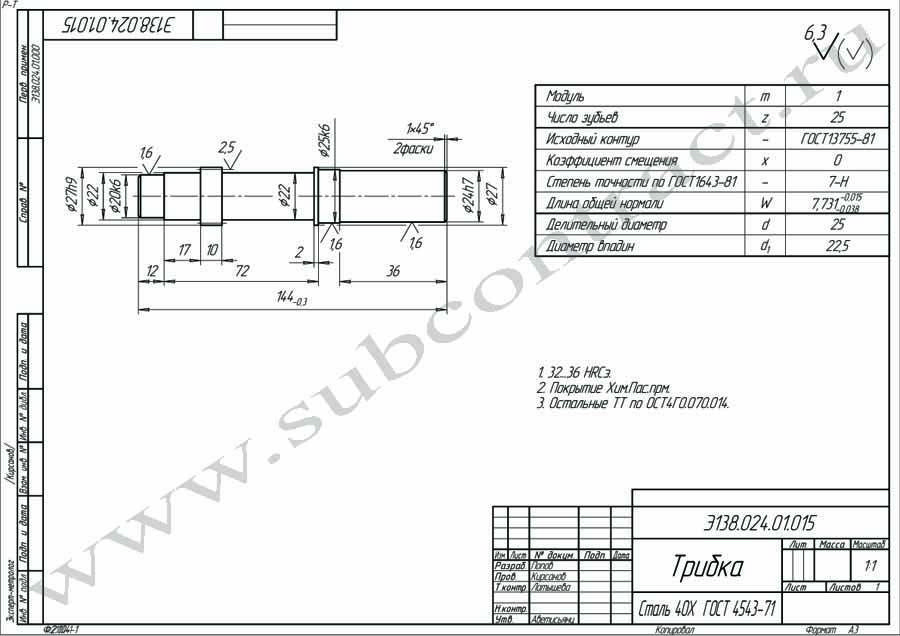

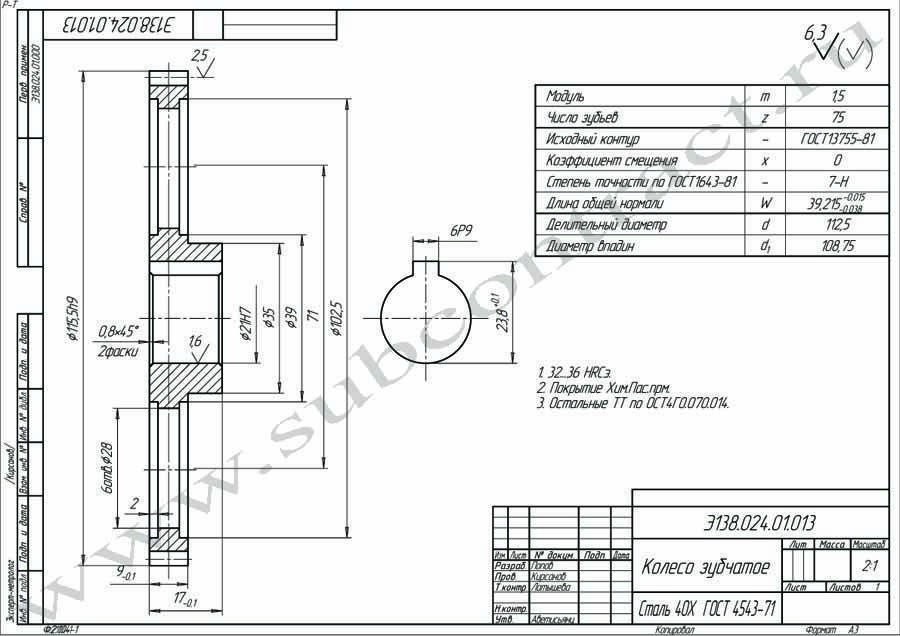

Данный сплав широко используют в современной промышленности. Из него изготавливают следующие изделия:

кулачковые и коленчатые валы,

стальные кольца,

оси и полуоси,

оправки и рейки,

губчатые венцы,

шестерни и плунжеры,

втулки и болты,

различные улучшаемые элементы с повышенной прочностью.

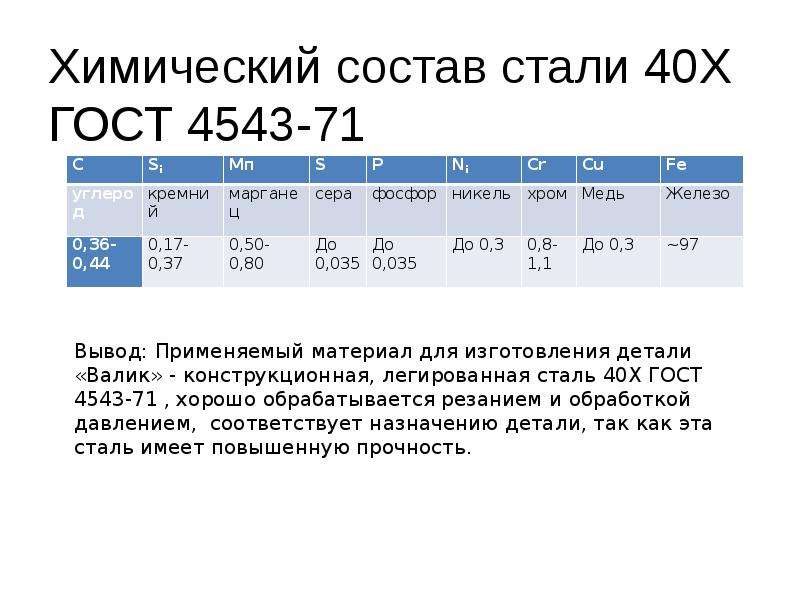

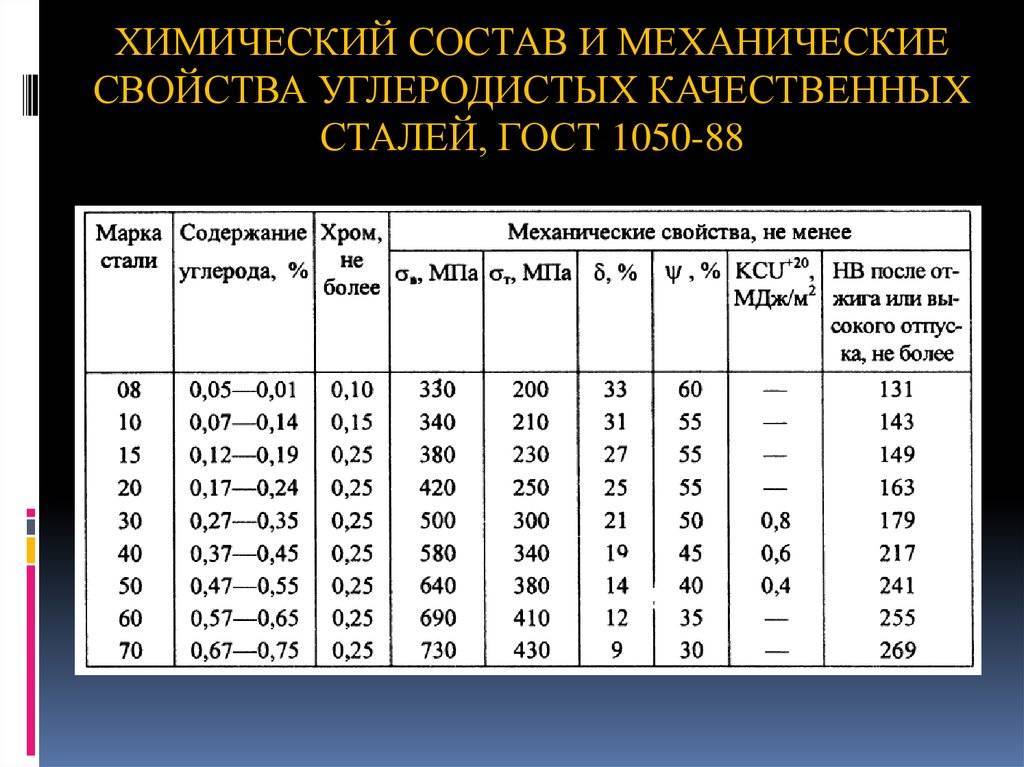

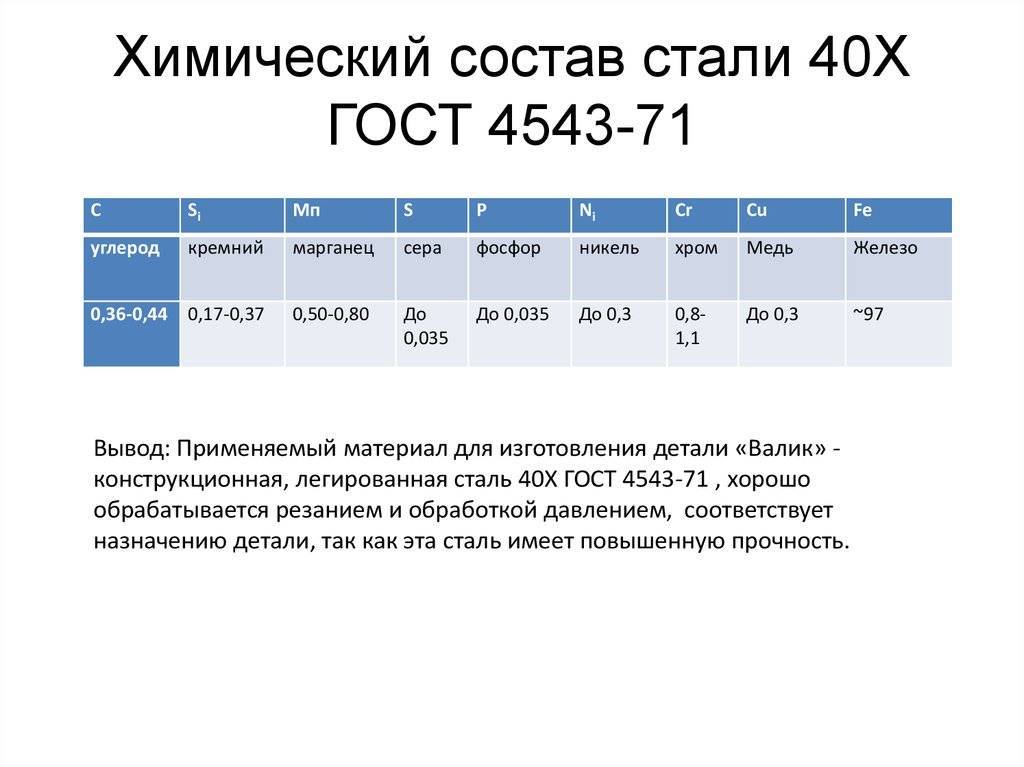

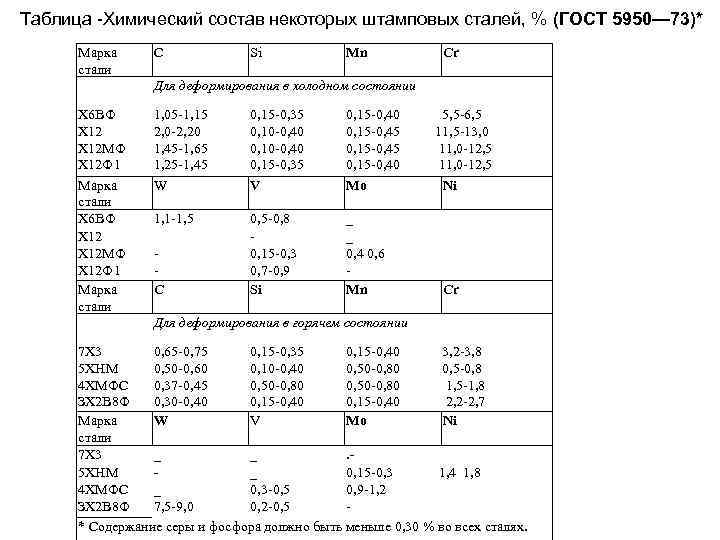

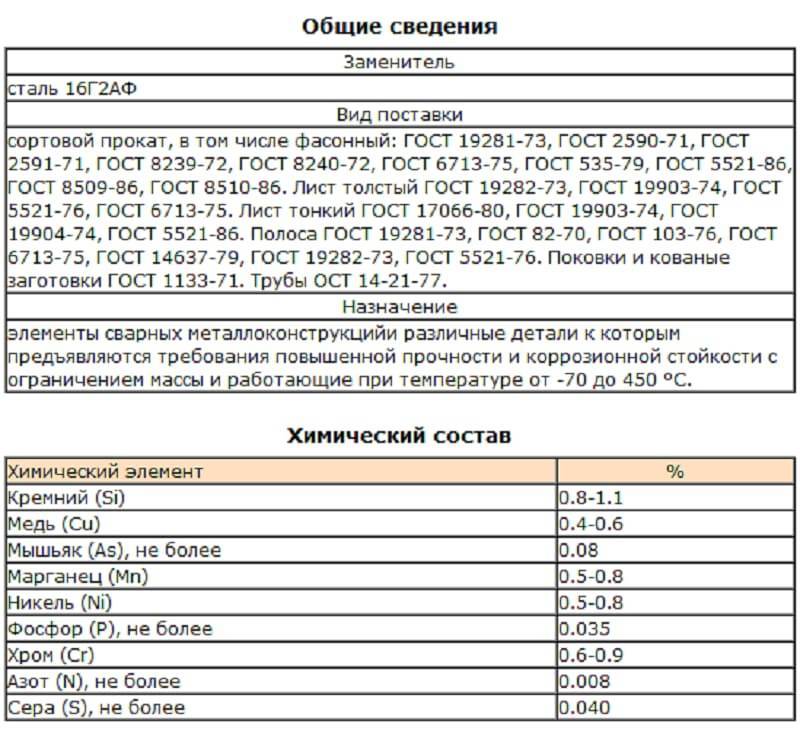

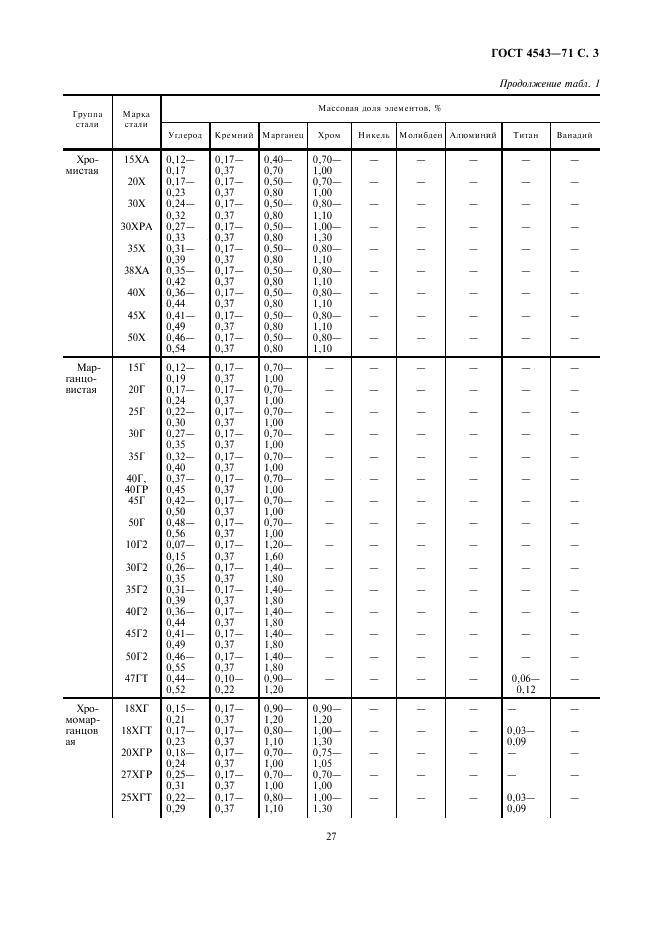

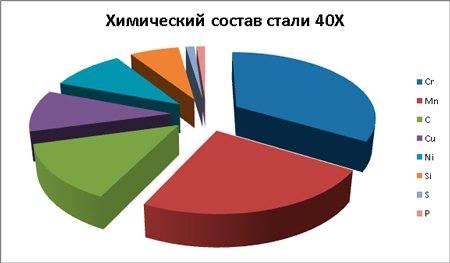

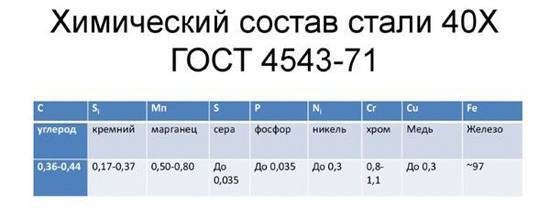

Точный химический состав стали 40Х

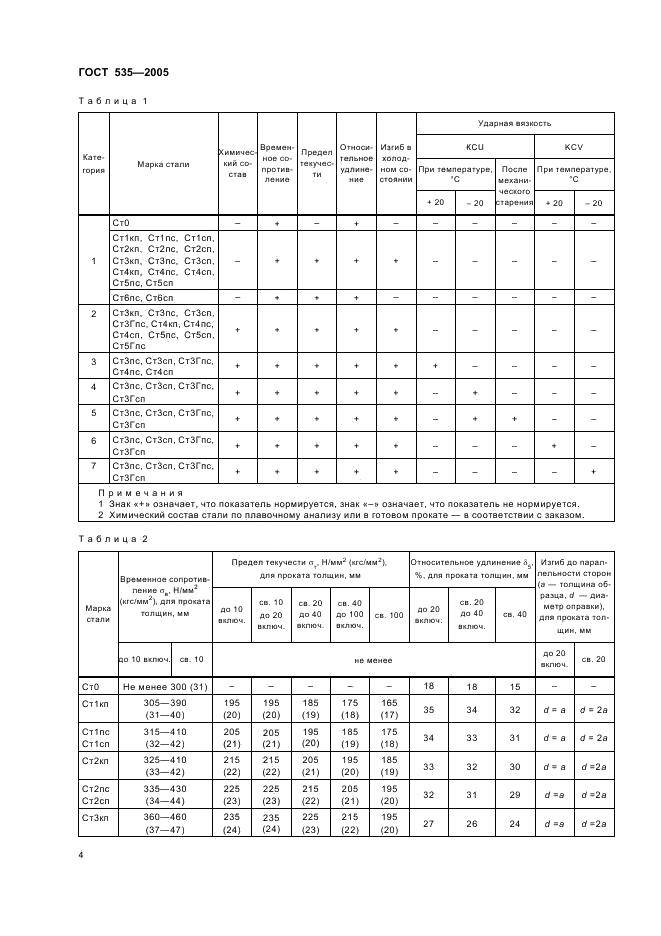

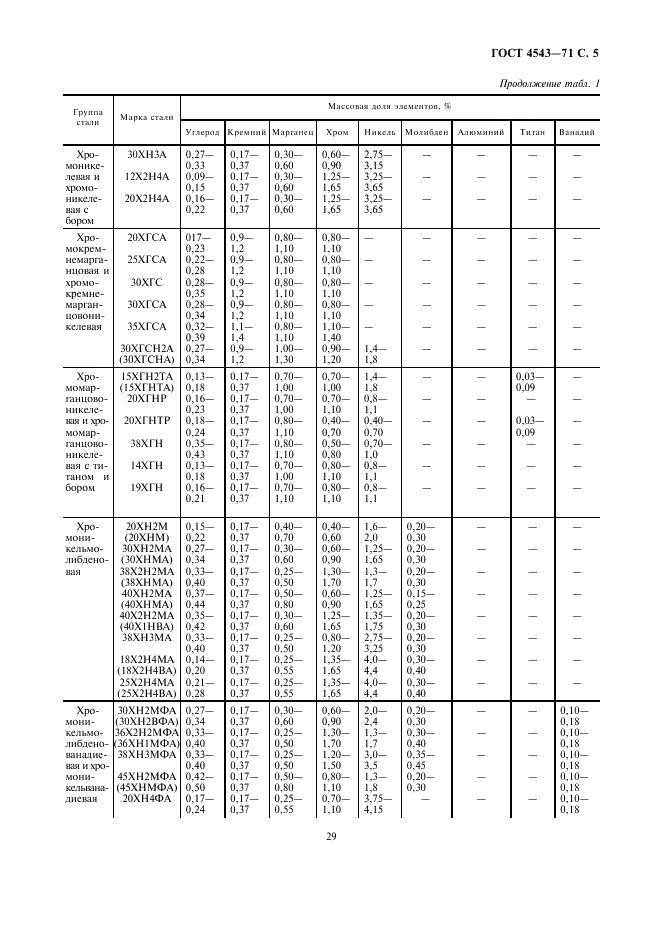

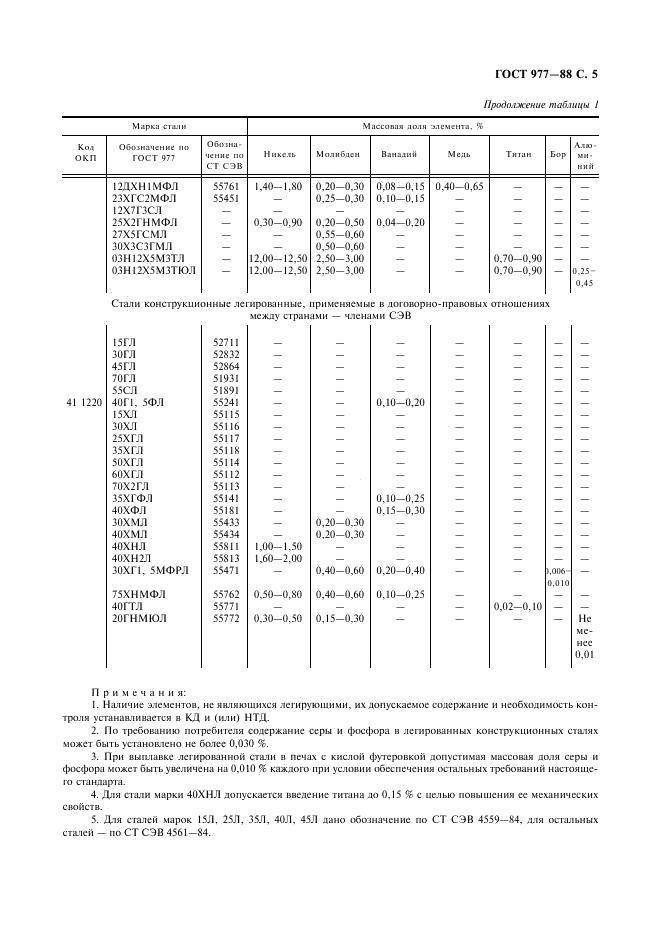

Химический состав и эксплуатационные характеристики сплава регламентируются нормами ГОСТ 4543-71. Основной состав материала дополняют 8 легирующих элементов:

- Хром

- Марганец

- Углерод

- Медь

- Никель

- Кремний

- Сера

- Фосфор

Процентное соотношение всех составляющих элементов вы можете посмотреть в таблице ниже и на диаграмме.

| Cr | Mn | C | Cu | Ni | Si | S | P |

| от 0,8 до 1,1 | от 0,5 до 0,8 | от 0,36 до 0,44 | менее 0,3 | меньше 0,3 | от 0,17 до 0,37 | меньше 0,035 | менее 0,035 |

Свойства стали 40Х

Удельный вес сплава составляет 7820 кг/м3. Твердость материала по Бринеллю доходит до 217 МПа. Критические точки достигаются при следующих температурах:

- Ac1 = 743°

- Ac3(Acm) = 815°

- Ar3(Arcm) = 730°

- Ar1 = 693°

Начальная температура ковки составляет +1250°С, конечная достигает +800°С. Изделия с сечением до 350 мм охлаждаются на воздухе.

Сталь марки 40Х относится к трудносвариваемым. Для нее доступны следующие способы сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При электрошлаковой сварке необходим предварительный подогрев материала и его последующая термообработка. Контактно-точечная сварка требует только финишной термической обработки.

Сплав 40Х не имеет склонности к отпускной хрупкости, однако при этом он является флокеночувствительным материалом.

Обрабатываемость резанием доступна только в горячекатаном состоянии, при твердости по Бринеллю 163-168 единиц и временным сопротивлением разрыву 610 МПа.

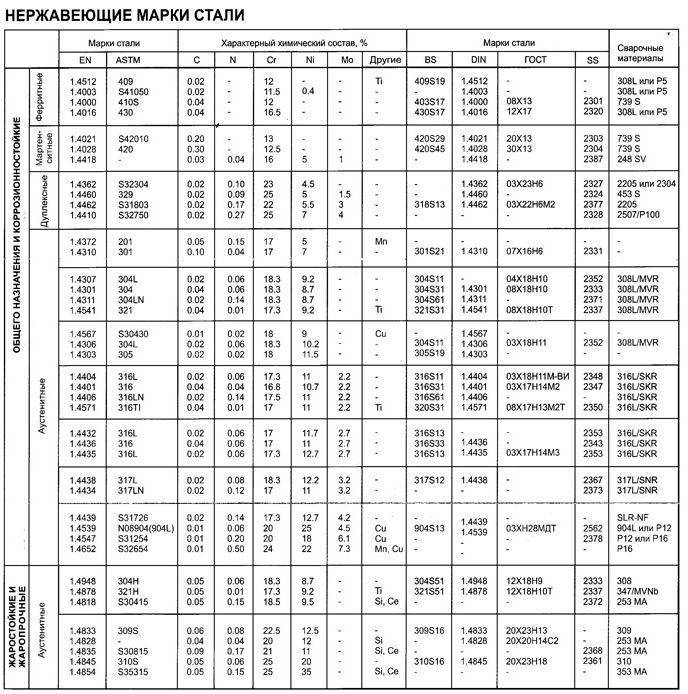

Отечественные и зарубежные аналоги стали марки 40Х

| Россия | 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР, 45Х |

| Америка | 5135, 5140, 5140RH, 5140H, G51350, H51350, G51400, H51400 |

| Франция | 37Cr4, 38C4FF, 38C4, 41Cr4, 42C4TS, 42C4 |

| Германия | 37Cr4, 41Cr4, 42Cr4, 41CrS4, 1.7034, 1.7035, 1.7045 |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530M40, 530h46, 530h50 |

| Япония | SCr435H, SCr435, SCr440, SCr440H |

| Китай | 35Cr, 38CrA, ML38CrA, 40Cr, 40CrH, 40CrA, 45Cr, 45CrH, ML40Cr |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

| ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41CrS4, 41Cr4KD |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38CrMn4KB, 38Cr4KB, 41Cr4KB, 41Cr4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 42Cr4, 41Cr4DF, F.1201, F.1202, F.1210, F.1211 |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Польша | 38HA, 40H |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5140, 5132H |

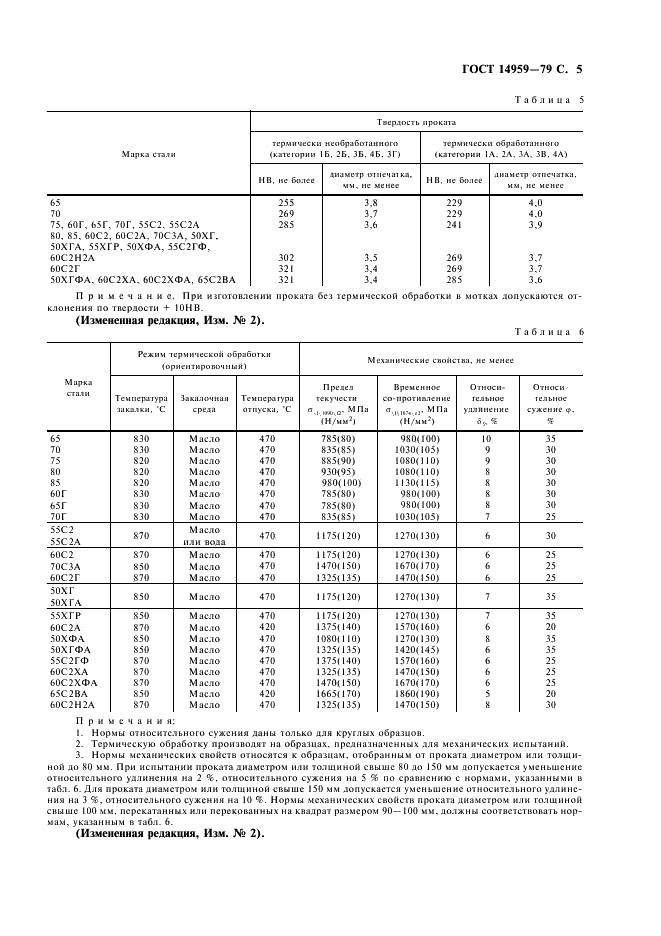

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

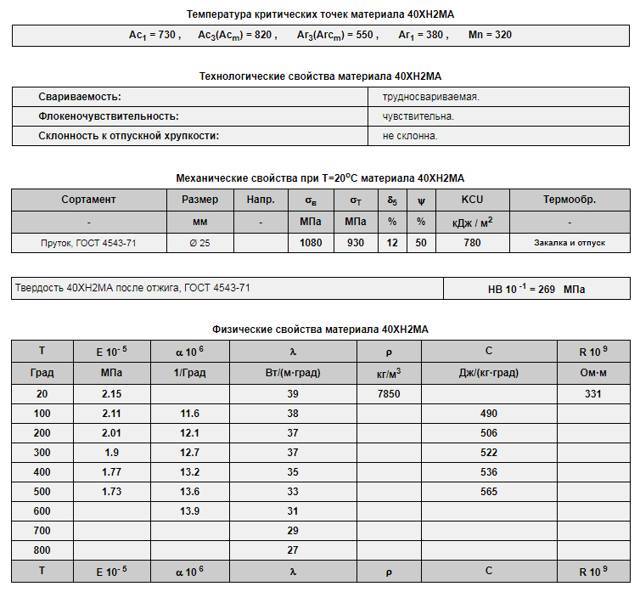

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

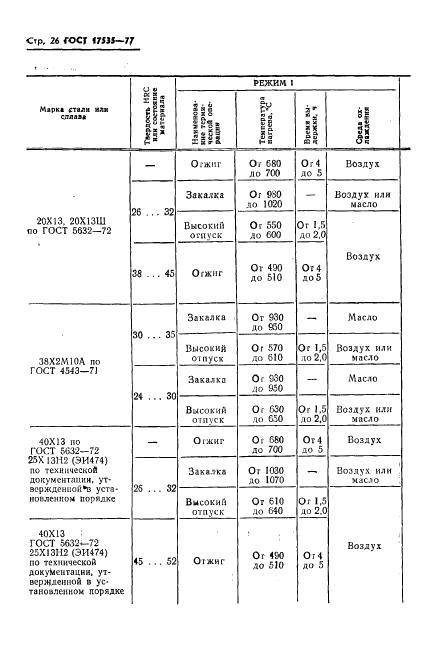

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

https://youtube.com/watch?v=CUV4o6sd6VY

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость.

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Читать также: Переходник 12в на 220в

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Источник

Описание состава

Свойства стали 40Х определяются входящими в ее состав компонентами. К их числу относится следующее:

- C (углерод) – 0,36%-0,44%;

- Si (кремний) – 0,17%-0,37%;

- Mn (магний) – 0,5%-0,8%;

- Ni (никель) – не более 0,3%;

- Cr (хром) – 0,8%-1,1%;

- Cu (медь) – не более 0,3%.

Основными составляющими любого сплава являются железо и углерод. Учитывая, что в данной марке концентрация углерода варьируется от 0,36% до 0,44%, количество железа составляет порядка 96%-97%.

Также в незначительных концентрациях в сплаве присутствуют фосфор и сера. Это вредные добавки, попадающие в металл в процессе производства. Согласно ГОСТ, концентрация каждого из этих веществ не должна превышать 0,035%.

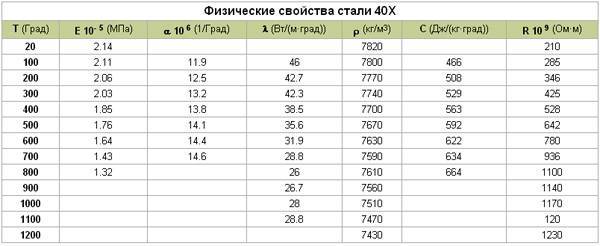

Основные физико-механические свойства

Под физико-механическими свойствами стали 40Х подразумеваются твердость и прочность материала. Благодаря значительному содержанию углерода показатель твердости металла составляет 217 МПа.

За счет введения легирующих компонентов удается достичь высоких показателей коррозийной стойкости и прочности. Поэтому изделия, изготовленные из стали этой марки, не поддаются разрушению даже при очень высоких нагрузках.

Химические свойства стали 40Х позволяют эксплуатировать готовые детали во влажной среде и при незначительном воздействии агрессивных веществ. Но следует помнить, что этот материал не относится к классу нержавеющих сталей. Поэтому в условиях постоянного воздействия влаги его эксплуатировать нельзя.

Плотность данной марки составляет 7820 кг/м3. Модуль упругости варьируется в широком диапазоне и зависит от температурного режима. Повышение температуры приводит к значительному снижению модуля упругости.

Металл является трудносвариваемым. Получение сварных соединений возможно при обработке ручной дуговой и электрошлаковой видов сварки после предварительного подогрева.

Температура плавления стали 40Х составляет 1420°С.

Вид поставки

Марка стали 40Х является конструкционной и поставляется в следующих видах:

- сортовой и фасонный прокат;

- калиброванный и шлифованный пруток;

- серебрянка;

- толстые листы;

полосы;

Металлопрокат востребован в машиностроении и используется в качестве заготовок при изготовлении различных деталей. Листы используют при обшивке каркасных конструкций, а также при штамповке. Наибольшее распространение получили поковки, служащие основой при производстве различных изделий.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Это интересно: Характеристики и состав нержавеющей стали

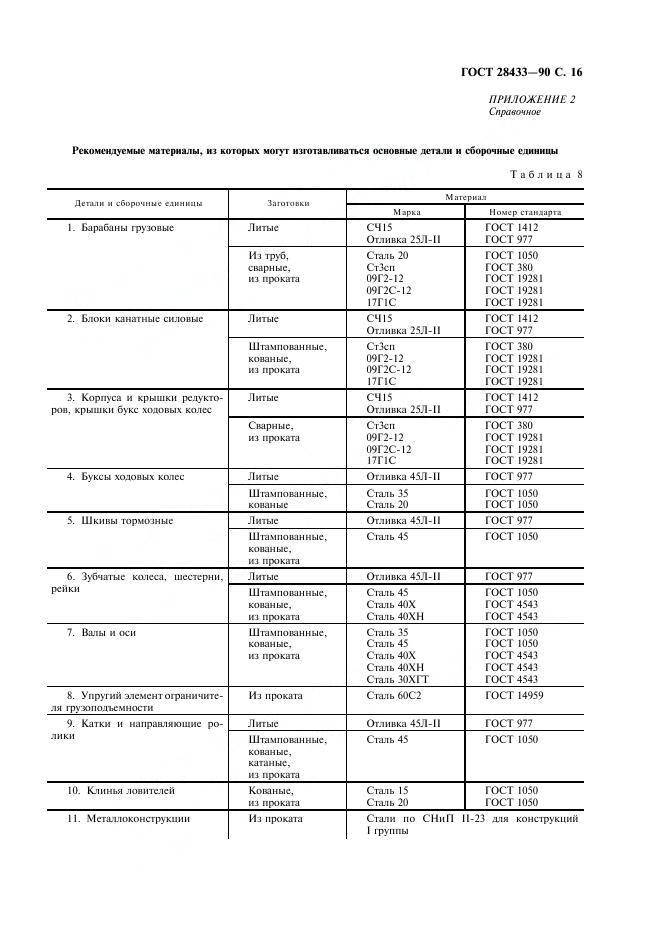

Использование

Начнем наш экскурс с самого простого, а именно с ответа на довольно важный вопрос. Где же применяется эта сталь или, если немного перефразировать, для какой отрасли характеристики стали 40ХН будут наиболее востребованы?

Если обращаться к документации, а именно к ГОСТу 4543-71, то нам станет ясно, что сталь 40ХН – конструкционная, легированная, хромоникелевая. Такое название четко дает понять, что данный сорт стали применяется преимущественно для изготовления чего-либо. В большинстве случаев применение стали 40ХН тесно связано с изготовлением деталей для различных механизмов.

К примеру, из 40ХН часто изготавливают оси и валы двигателей, шестерни, валики, шатуны, рычаги и многое другое. Все вышеперечисленные детали в течение всей своей эксплуатации подвержены высоким нагрузкам, из чего мы можем сделать вывод, что характеристики и механические свойства стали 40ХН не столь уж и плохи.

Однако не стоит думать, что сталь этой марки выпускают уже в виде готовых деталей. Как и любую другую сталь, 40ХН поставляют на рынок в виде привычных всем полос, прутков, шестигранников, квадратов.

Классификация материала и применение марки 40ХГНМ

Марка: 40ХГНМ Классификация материала: Сталь конструкционная легированная Применение: деталей вспомогательных узлов машин и приспособлений- деталей шасси автомобилей

Механические свойства 40ХГНМ при температуре 20 o С

| Сортамент | Размер | Напр. | s в | s T | d 5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Пруток, ГОСТ 4543-71 | Ø- 25 | 980 | 835 | 12 | 880 | Закалка 840 o C, масло, Отпуск 560 — 620 o C, воздух, |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| s в | — Предел кратковременной прочности , |

| s T | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d 5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 40ХГНМ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 40ХГНМ могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 40ХГНМ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Источник

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Лист стали 40ХН

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А

Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров

Применение стали 40 хн

Высокая прочность и коррозионная стойкость предопределяют основную область применения материала марки 40хн – это производство деталей и элементов, эксплуатирующихся в условиях вибраций и повышенных динамических нагрузок. Такими деталями являются валы, оси, шатуны, муфты, ниппели (применяемые, в том числе и в нефтепроводах). Кроме того, сталь 40хн идет на изготовление болтов, зубчатых колес, шпинделей, валков прокатных станков и штоков гидроцилиндров. Другими словами, такой сплав идеален для изготовления деталей, от материала которых требуется повышенная прочность и вязкость. Отметим, что оптимальные эксплуатационные характеристики сплава 40хн достигаются при толщине металла в изделии не более 120 мм.

Область применения

Высокие эксплуатационные качества позволяют использовать металл для производства деталей и механизмов, используемых в машиностроительной отрасли и промышленности, а также подверженных металлообработке. К основным элементам на основе состава относятся:

- компоненты для соединения и крепежные детали;

- рычажные, шатунные и штоковые механизмы;

- шестерни;

- валки для прокатки;

- оси, валы, цилиндры;

- компоненты с высокой прочностью и устойчивостью к износу.

Применение стали 40ХН не ограничивается, если изделия будут подвергаться вибрационным, динамическим и ударным нагрузкам. Это позволяет использовать металл для получения оборудования и узлов агрегатов, которые будут эксплуатироваться в сложных условиях.

К особенностям металла относится сложность при создании сварных соединений. Для этого может использоваться:

- аргонно-дуговая под флюсом;

- электрошлаковая;

- ручная дуговая сварка.

При этом потребуется предварительно нагреть изделие, после чего обработать механическим способом.

Сталь 40Х

Главная/Характеристики Марок Стали, Металлопроката/Сталь 40Х

Характеристика материала.Сталь 40Х.

| Марка | Сталь 40Х |

| Классификация | Сталь конструкционная легированная.Хромистая |

| Заменитель | Сталь 45Х ,сталь 38ХА ,сталь 40ХН ,сталь 40ХС ,сталь 40ХФА ,сталь 40ХГТР |

| Прочие обозначения | |

| Иностранные аналоги | AISI 5135,AISI 5135 H,AISI 5140,AISI 5140 H |

| Применение | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Видпоставки | |

| Обработка металлов давлением. Поковки: | ГОСТ 8479-70 |

| Сортовой и фасонный прокат | ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 |

| Листы и полосы | ГОСТ 82-70, ГОСТ 103-76, ГОСТ 19903-74 |

| Сортовой и фасонный прокат | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77 |

| Листы и полосы | ГОСТ 1577-93 |

| Трубы стальные и соединительные части к ним | ГОСТ 13663-86 |

Химический состав в % материала 40Х

| С | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Механические свойства стали 40Х

| Термообработка, состояние поставки | Сечение, мм | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток ГОСТ 4543-71 | |||||||

| Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковка ГОСТ 8479-70 | |||||||

| Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |

| Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

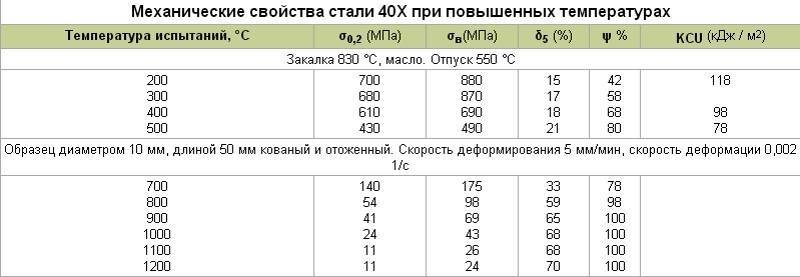

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки | Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 163-168, σв = 610 МПа Kν тв.спл. = 0.20, Kν б.ст. = 0.95. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Сферы применения

Благодаря высоким механическим свойствам, сталь 40Х используют для изготовления деталей повышенной прочности. К их числу относятся:

- оси и полуоси;

- валы;

- валы-шестерни;

- плунжеры;

- штоки;

- коленвалы;

- кольца;

- щпиндели;

- рейки;

- болты;

- губчатые венцы;

- втулки и пр.

Проведение термической обработки позволяет значительно повысить прочность и другие характеристики металла. После термообработки материал может применяться для изготовления разверток, насадок и корпусов метчиков. Также из такого сплава производят конструкции, эксплуатируемые при экстремально низких температурах, к примеру, элементы железнодорожных мостов.

Магнитные свойства стали 40Х делают ее незаменимой при производстве столовых приборов, кастрюль, сковородок и другой посуды. Ее можно использовать для приготовления пищи на индукционных плитах.

Особенности проведения термообработки

Термообработка подразумевает выполнение следующих действий:

- отжига;

- закалки;

- отпуска;

- нормализации;

- старения;

- криогенной обработки.

Для закалки изделия на 4 часа помещают в масло, нагретое до 860°С. Отпуск производят на воздухе при температуре 500°С. После такой обработки сталь приобретает высокую твердость, прочность на разрыв и ударную вязкость.

Преимущества и недостатки

Ознакомившись с характеристиками стали 40Х, применением и основными качествами, можно приступать к рассмотрению ее преимуществ и недостатков. К числу первых относится следующее:

- высокие антикоррозийные свойства;

- устойчивость к температурным перепадам;

- отличные показатели прочности.

Изделия, изготовленные из стали этой марки, очень твердые и прочные. Поэтому в процессе эксплуатации они способны выдерживать значительные нагрузки без структурных разрушений.

Как и любой другой сплав, 40Х имеет и свои недостатки. Это трудносвариваемый металл, отличающийся чувствительностью к образованию флокенов и склонностью к отпускной хрупкости.

Зарубежные аналоги

Аналоги сплава марки 40Х выпускаются и в других странах. Их маркировка отличается от российской, но состав практически идентичен. К числу таких сплавов относятся:

- 41Cr4, 41Cr54 (Германия);

- S140, S140H (Америка);

- 41Cr4, 42C4 (Франция);

- S30A40, S30H40, S30M40 (Великобритания);

- SS2245 (Швеция);

- 41Cr4, 41Cr4KB (Италия);

- SCr435-H, SCr440 (Япония);

- 40H (Польша).

Среди ассортимента сталей, представленного российскими производителями, полных аналогов марки 40Х нет. Но есть металлы, схожие по составу и по своим эксплуатационным характеристикам. К их числу относятся:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Возможность выполнения замены должна определяться только после проведения оценки, и сравнения свойств разных марок сталей.

Так же ознакомитесь что такое закалка стали, виды закалки стали.

Данная статья предполагает глубокое самостоятельное изучение всех процессов связанных с закалкой, термообработкой различных марок стали. Мы постарались собрать в виде ПДФ документов интересные статьи различных авторов, курсы лекций по металлообработке, закалке, термообработке различных марок стали, а так же стали 45 и 40Х которые Вы можете приобрести в компании Метпромснаб. Предлагаем, ознакомится с обучающими видео материалами по закалке стали, термообработке стали. Надеемся, что данный материал будет интересен и полезный как людям давно занимающимися металлопрокатом, так и людям работающими с термообработкой металлопроката или заинтересованным в изучении данного материала. Данная статья так же будет интересна студентам обучающихся по дисциплине металловедение.

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

Буровой вал из стали 40ХН

Цильпебс стальной, произведенный из марки 40ХН

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.