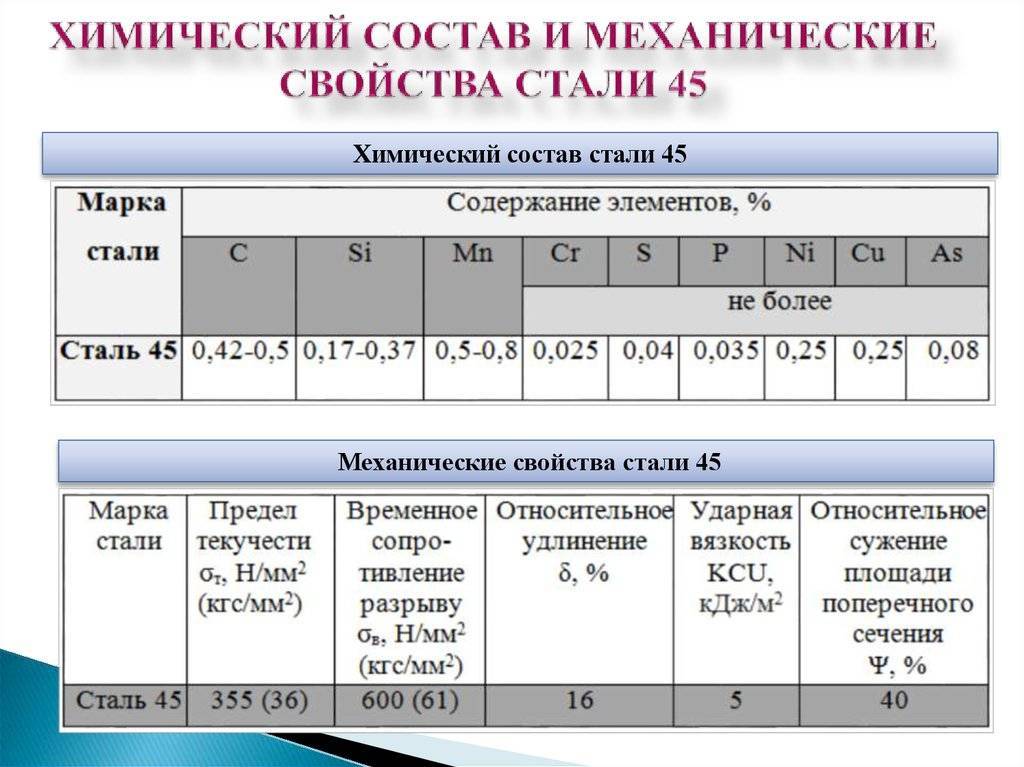

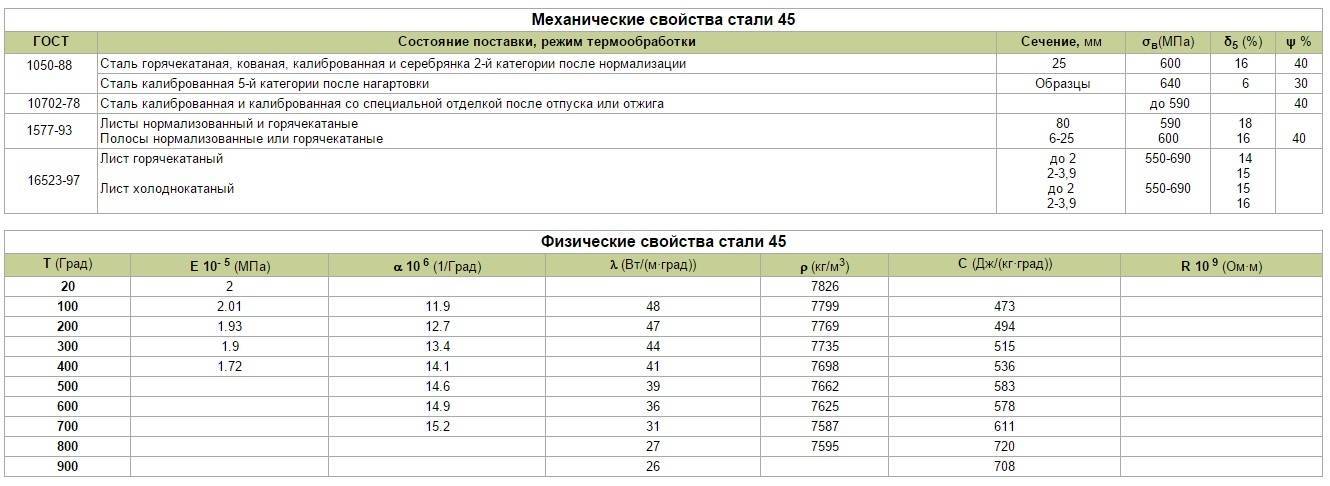

Механические свойства стали 45

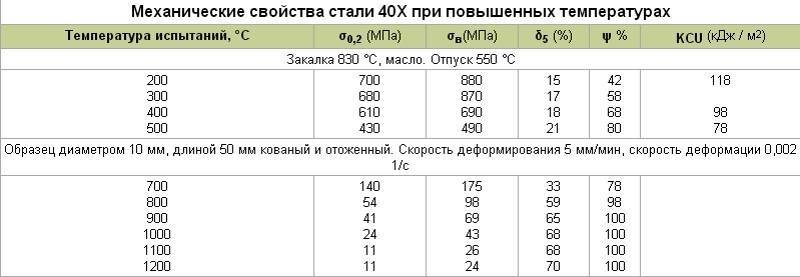

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | δ, % | ψ, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 |

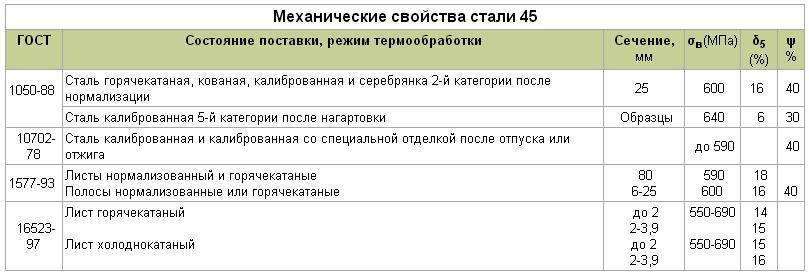

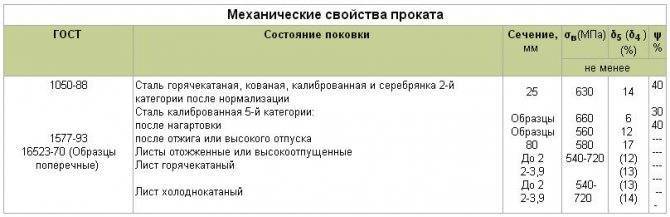

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | σB, МПа | δ5, % | δ4, % | ψ, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | <590 | 40 | |||

| Листы нормализованные и горячекатаные | 80 | 590 | 18 | ||

| Полосы нормализованные или горячекатаные | 6−25 | 600 | 16 | 40 | |

| Лист горячекатаный | <2 | 550−690 | 14 | ||

| Лист горячекатаный | 2−3,9 | 550−690 | 15 | ||

| Лист холоднокатаный | <2 | 550−690 | 15 | ||

| Лист холоднокатаный | 2−3,9 | 550−690 | 16 |

Механические свойства поковок

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HB |

| Нормализация | |||||

| 100−300 | 245 | 470 | 19 | 42 | 143−179 |

| 300−500 | 245 | 470 | 17 | 35 | 143−179 |

| 500−800 | 245 | 470 | 15 | 30 | 143−179 |

| <100 | 275 | 530 | 20 | 44 | 156−197 |

| 100−300 | 275 | 530 | 17 | 34 | 156−197 |

| Закалка. Отпуск | |||||

| 300−500 | 275 | 530 | 15 | 29 | 156−197 |

| Нормализация. Закалка. Отпуск. | |||||

| <100 | 315 | 570 | 17 | 39 | 167−207 |

| 100−300 | 315 | 570 | 14 | 34 | 167−207 |

| 300−500 | 315 | 570 | 12 | 29 | 167−207 |

| <100 | 345 | 590 | 18 | 59 | 174−217 |

| 100−300 | 345 | 590 | 17 | 54 | 174−217 |

| <100 | 395 | 620 | 17 | 59 | 187−229 |

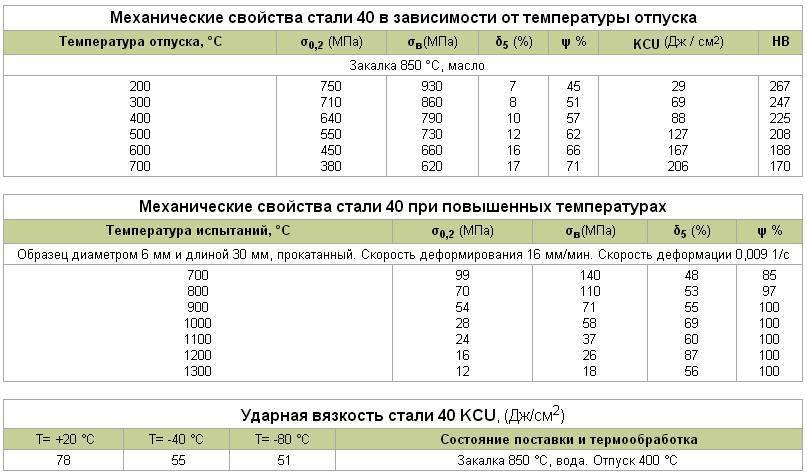

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °C, вода. Образцы диаметром 15 мм | ||||||

| 450 | 830 | 980 | 10 | 40 | 59 | |

| 500 | 730 | 830 | 12 | 45 | 78 | |

| 550 | 640 | 780 | 16 | 50 | 98 | |

| 600 | 590 | 730 | 25 | 55 | 118 | |

| Закалка 840 °C, вода. Диаметр заготовки 60 мм | ||||||

| 400 | 520−590 | 730−840 | 12−14 | 46−50 | 50−70 | 202−234 |

| 500 | 470−520 | 680−770 | 14−16 | 52−58 | 60−90 | 185−210 |

| 600 | 410−440 | 610−680 | 18−20 | 61−64 | 90−120 | 168−190 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 850 °C, отпуск 550 °C. Образцы вырезались из центра заготовок. | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

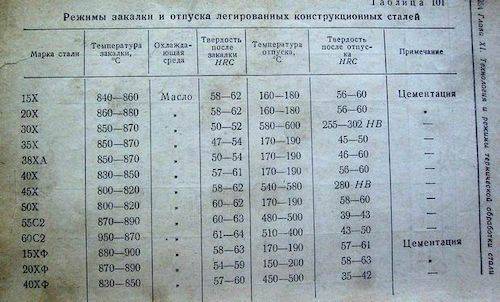

Закалка стали 45

В целом, отжиг стали или же ее нормализация являются подготовкой сплава к последующим процессам термообработки. Вторым по счету процессом обработки идет закалка стали 45

. С виду может показаться, что этот этап полностью дублирует отжиг и нормализацию:Закалка стали 45 также состоит из двух основных технологических операций: нагрева и охлаждения. Однако у него имеются свои довольно важные отличительные характеристики.

Если быть точнее, то этой важной отличительной чертой будет скорость охлаждения стали. В случае с закалкой стали 45 заготовка сперва нагревается до температуры, которая превышает критическую

После этого сталь будет сразу же охлаждена в специальной жидкости. В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

Рисунок 1

Закалка стали 45

в воде производится при температуре жидкости от +20°С до +30°С. Если в качестве закалочной среды используют раствор каустической соды, то его температура будет составлять от +50°С до +60°С.Температура закалки стали 45 , при которой этот материал помещают в охлаждающую жидкость, составляет от + 820 °С до + 860°С. Визуально подобные температуры соответствует диапазону от светло-красного до темно-оранжевого цвета.

Н агрев стали до этих значений обычно выполняется в специальных печах. Но в некоторых случаях также применяется закалка стали 45

токами высокой частоты (ТВЧ). Между этими двумя методами существует разница в о времени выдержк и заготовки. Это обусловлено тем, что данные установки имеют раз лич ные режимы нагрева. При этом с помощью ТВЧ сталь 45 будет нагрета за более быстрый промежуток времени в сравнении с обычной печью.

Устройство для нагрева стали

Температура нагрева стали

От +820°С до +860°С

От +880°С до +920°С

Несмотря на то, что при использовании ТВЧ нагрев стали 45 нужно выполнять до чуть более высоких температур, как такового перегрева материала не происходит. Размер и структура у зерна остается прежним, так как для нагрева через ТВЧ требуется намного меньше времени. Кстати говоря, с помощью проведения закалки токами высокой частоты, твердость стали 45

возрастает по шкале Роквелла (HRC) возрастает приблизительно на 2-3 единицы.

При нагреве стали 45 до температуры, превышающей критическое значение на отметку в +30°С — +50°С, материал достигнет своего аустенитного состояния. Иначе говоря, атомная решетка железа (Fe) изменит объемно-центрированн ой вид на решетку гранецентрированной формы. У глерод (С), содержащийся в перлит е как кристалл ы соединения Fe 3 C (цементита) примет вид твердого раствора — атомы внедрятся в гранецентрированную решетку.

После помещения раскаленного материала в охлаждающую ванну для закалки, температура стали 45

очень быстро понижается до значения комнатной от +20°С до +25°С. Само собой, в связи с этим в структуре сразу происходит процесс обратной перестройки атомной решетки металла — из гранецентрированной она возвращается в исходную объемно-центрированную. Именно это и придает итоговому материалу высокую твердость и прочность.

Дело в том, что при комнатной температуре рабочей среды атомы будут иметь крайне малую степень подвижности. Поэтому при резком охлаждении они попросту не успевают выйти из состояния раствора и образовать цементит. Получается, что сам углерод силой удерживается в решетке железа, тем самым образовывая перенасыщенный твердый раствор. В решетке при этом создается избыточное внутреннее напряжение от атомов углерода.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительно выдержки может зависеть не только от химического состав материала, но и размеров, формы заготовки.

Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

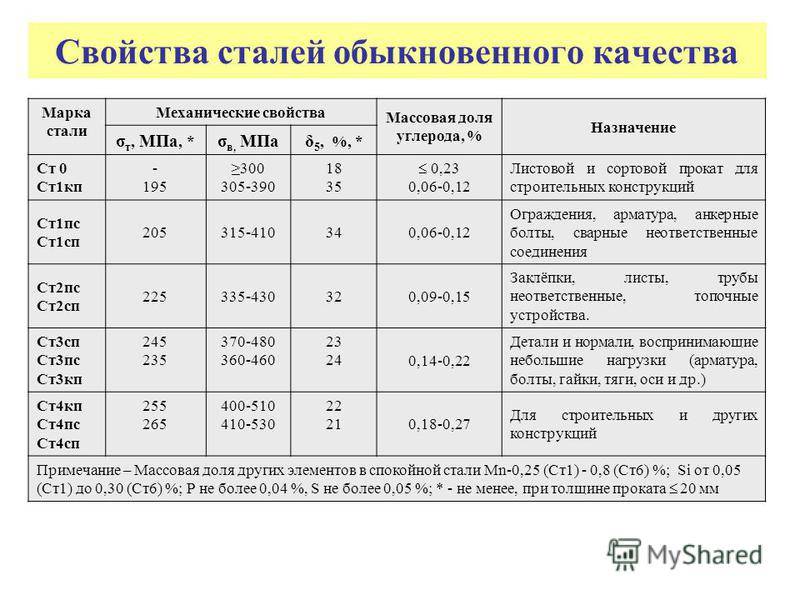

Классификация стали

На рынке 99% всей стали представлен материал конструкционный в широком смысле. К этой группе относятся стали для возведения строительных сооружений, изготовления деталей машин, упругих элементов, инструментов, а также для особых условий работы, имеющие определенные показатели, например, теплостойкие, нержавеющие и другие.

Главными качествами материала являются:

- Прочность, которая характеризуется способностью к выдерживанию достаточного напряжения.

- Пластичность, эта характеристика позволяет выдерживать деформации без ущерба разрушения как при производстве конструкций, так и в точках перегрузок при их работе.

- Вязкость способствует поглощению работы внешних сил, препятствует распространению трещин.

- Жаропрочность и холодостойкость.

- Упругость и твердость.

Сталь и сплавы классифицируют:

- По составу химическому, структурному.

- По качеству. На данный показатель влияет способ производства и содержание вредных примесей.

- По степени раскисления и затвердеванию металла в изложнице.

- По применению.

Химический состав

В зависимости от содержания углерода делят на группы:

- углерода менее 0,3%С — малоуглеродистые.

- Среднеуглеродистые, когда его от 0,3 до 0,7% С.

- Более 07 %С — высокоуглеродистые.

Чтобы улучшить технологические свойства материала сталь легируют. Что это значит? Кроме обычных примесей в ее состав добавляют в определенных сочетаниях легирующие элементы. Обычно лучшие свойства появляются, когда легируют комплексно.

В легированных сталях классификация происходит благодаря суммарному проценту содержащихся в ней примесей:

- Низколегированные, в которых менее 2,5%.

- Среднелегированные — от 2,5% до 10%.

- Высоколегированные — выше 10%.

Структурный состав

Легированные стали подразделяются на виды по структурному анализу:

- В оттоженном виде — ледебуритный, ферритный, доэвтектоидный, заэвтектоидный, аустенитный.

- В нормализованном виде — аутенитный, мартенситный, перлитный.

Перлитный класс характеризуется низким содержанием легирующих элементов. К нему относятся легированные и углеродистые стали. Мартенситный включает в себя стали с более высоким процентом легирующих веществ. В аутенитный класс входят материалы с высоким значением легирующих элементов.

Содержание примесей

По способу производства и содержании примесей данный материал делится на 4 группы:

- Обыкновенного качества. По химическому составу являются углеродистыми. Они выплавляются посредством кислорода или в мартеновских печах. Данные стали являются недорогими и уступают по своим свойствам другим классам.

- Качественные. По химическому свойству являются углеродистыми или легированными. Так же, как и предыдущий тип, выплавляются в конвертерах или в мартеновских печках, при этом соблюдаются более строгие требования к составу шихты, работам по плавке и разливке.

- Высококачественные. Данный тип выплавляется, как правило, в электрических печах. Очень высокого качества сталь изготавливается благодаря электропечам с электрошлаковым переплавом. Применяются также другие совершенные методы, направленные на повышение чистоты по неметаллическим включениям (сера и фосфор).

- Благодаря электрошлаковому переплаву, который эффективно очищает от сульфидов и оксидов, создаются особовысококачественные стали. Такие стали бывают только легированными. Они проходят обработку в электропечах, к ним применяются специальные методы электрометаллургии.

Применение

Шарикоподшипниковые хромистые стали применяются для изготовления подшипников. Этот вид зарекомендовал себя, как высокопрочный, твердый и контактно-выносливый материал.

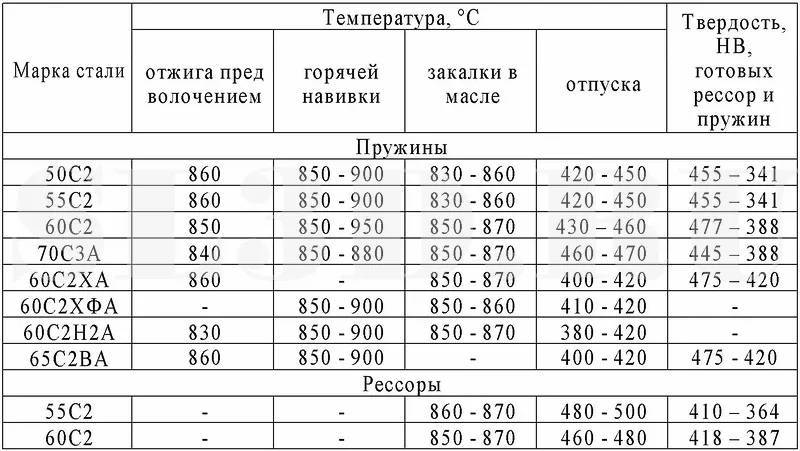

Упругой деформацией обладают некоторые виды стали, поэтому они применяются для пружин, рессор и других изделий. Многие из них должны выдерживать циклические нагрузки. Поэтому основными требованиями к данным видам стали являются высокие значения упругости, текучести, выносливости, также необходима пластичность и сопротивление хрупкому разрушению.

Высокопрочные стали обладают прочностью при необходимой пластичности, малой чувствительностью к надрезам, низким порогам хладноломкости, отличной свариваемостью, высоким показателям сопротивления хрупкому разрушению.

Ценообразование

Лом стали 45 имеет стоимость в пределах 13 000 – 14 000 рублей за тонну. Данная цена ниже, чем у нержавейки и любых цветных металлов, но выше чем у чугунов. Точное значение стоимости лучше узнавать непосредственно в точках приема металлолома, так как на нее влияет много факторов:

- Значение котировок на Лондонской бирже черных металлов. Именно ее выбирают за основу стоимости большинство российских металлоприёмщиков.

- Соотношения потребительского спроса и предложения в Вашем регионе. Здесь также сказывается удаленность от крупных металлоперерабатывающих заводов.

- Процент содержания вредных примесей в составе, особенно серы.

- Наличие следов ржавчины на поверхности лома.

- Габариты кусков лома.

- Вид профиля: шестигранник, лист, квадрат, круг и прочее.

- Оплата по наличному или безналичному расчету. Как правило, пункты приема металлолома отдают предпочтение в покупке металла безналичным способом, за что делают соответствующую наценку.

- Вес поставки. Предпочтительные объемы составляют от 1000 килограмм.

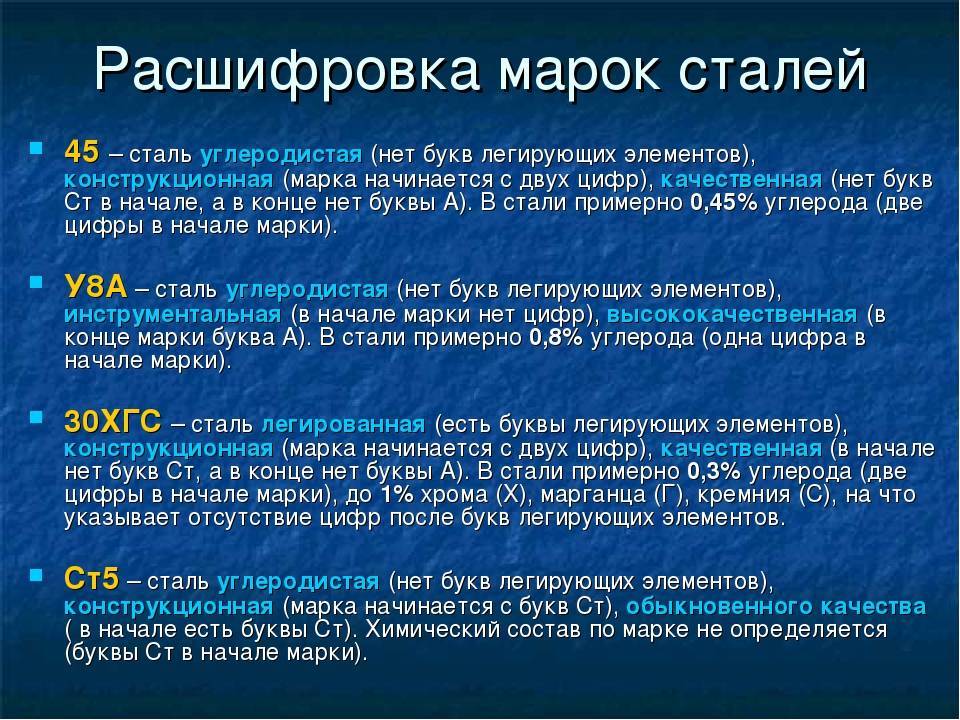

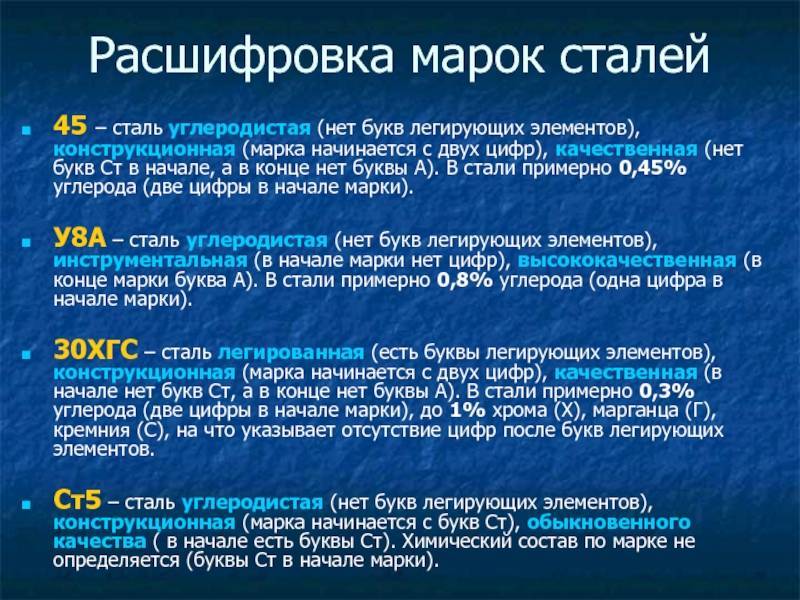

Расшифровка

Различие марок стали определяется не только разным химическим составом, но и спецификой изготовления. Умение расшифровать маркировку позволяет на основании полученной информации о составе сплава и технологии изготовления предположить его технические характеристики и определить область применения. Каждый вид стали задаётся в маркировке соответствующей буквой.

Стали принято классифицировать по составу, качеству изготовления, типу выплавки, структуре и назначению.

По качеству изготовления выпускаются обыкновенные, качественные, высококачественные и особо высококачественные. Сплавы повышенного качества маркируются буквой А, проставленной в конце маркировочного обозначения.

Тип выплавки подразделяет стали на конверторные, мартеновские, электростали и изготовленные по особенной методике.

По назначению сплавы принято делить на конструкционные, инструментальные, строительные и специальные. В маркировочном коде это отображается буквой и последующим числом, которое показывает содержание в сплаве веществ, благодаря которым сплав отнесён к такой категории.

Так сталь 45 обозначается сочетанием Cn и следующим за ним числом, демонстрирующим количество хрома в сплаве. СТ45 – качественная углеродистая конструкционная сталь мартеновской выплавки.

Окончательная структура стали определяется процессом нагрева сплава до критических точек, позволяющим менять состояния кристаллической решётки, и вариантом последующего охлаждения, то есть закаливанием.

Каждая из итоговых структур придаёт сплаву новые свойства:

- Перлитная – улучшает сваривание и обработку.

- Ферритная увеличивает пластичность.

- Карбидная и аустенитная закалки повышают прочность.

По раскислению (снижению в составе стали кислорода и оксидов) сплавы подразделяются на кипящую сталь (сп), спокойную (кп) и полуспокойную (пс).

Характеристика и применение стали 45: показатель высокой прочности и технические характеристики

Классификация стали

На рынке 99% всей стали представлен материал конструкционный в широком смысле. К этой группе относятся стали для возведения строительных сооружений, изготовления деталей машин, упругих элементов, инструментов, а также для особых условий работы, имеющие определенные показатели, например, теплостойкие, нержавеющие и другие.

Главными качествами материала являются:

- Прочность, которая характеризуется способностью к выдерживанию достаточного напряжения.

- Пластичность, эта характеристика позволяет выдерживать деформации без ущерба разрушения как при производстве конструкций, так и в точках перегрузок при их работе.

- Вязкость способствует поглощению работы внешних сил, препятствует распространению трещин.

- Жаропрочность и холодостойкость.

- Упругость и твердость.

Сталь и сплавы классифицируют:

- По составу химическому, структурному.

- По качеству. На данный показатель влияет способ производства и содержание вредных примесей.

- По степени раскисления и затвердеванию металла в изложнице.

- По применению.

Химический состав

В зависимости от содержания углерода делят на группы:

- углерода менее 0,3%С — малоуглеродистые.

- Среднеуглеродистые, когда его от 0,3 до 0,7% С.

- Более 07 %С — высокоуглеродистые.

Чтобы улучшить технологические свойства материала сталь легируют. Что это значит? Кроме обычных примесей в ее состав добавляют в определенных сочетаниях легирующие элементы. Обычно лучшие свойства появляются, когда легируют комплексно.

В легированных сталях классификация происходит благодаря суммарному проценту содержащихся в ней примесей:

- Низколегированные, в которых менее 2,5%.

- Среднелегированные — от 2,5% до 10%.

- Высоколегированные — выше 10%.

Структурный состав

Легированные стали подразделяются на виды по структурному анализу:

- В оттоженном виде — ледебуритный, ферритный, доэвтектоидный, заэвтектоидный, аустенитный.

- В нормализованном виде — аутенитный, мартенситный, перлитный.

Содержание примесей

По способу производства и содержании примесей данный материал делится на 4 группы:

- Обыкновенного качества. По химическому составу являются углеродистыми. Они выплавляются посредством кислорода или в мартеновских печах. Данные стали являются недорогими и уступают по своим свойствам другим классам.

- Качественные. По химическому свойству являются углеродистыми или легированными. Так же, как и предыдущий тип, выплавляются в конвертерах или в мартеновских печках, при этом соблюдаются более строгие требования к составу шихты, работам по плавке и разливке.

- Высококачественные. Данный тип выплавляется, как правило, в электрических печах. Очень высокого качества сталь изготавливается благодаря электропечам с электрошлаковым переплавом. Применяются также другие совершенные методы, направленные на повышение чистоты по неметаллическим включениям (сера и фосфор).

- Благодаря электрошлаковому переплаву, который эффективно очищает от сульфидов и оксидов, создаются особовысококачественные стали. Такие стали бывают только легированными. Они проходят обработку в электропечах, к ним применяются специальные методы электрометаллургии.

Применение

Шарикоподшипниковые хромистые стали применяются для изготовления подшипников. Этот вид зарекомендовал себя, как высокопрочный, твердый и контактно-выносливый материал.

Упругой деформацией обладают некоторые виды стали, поэтому они применяются для пружин, рессор и других изделий. Многие из них должны выдерживать циклические нагрузки. Поэтому основными требованиями к данным видам стали являются высокие значения упругости, текучести, выносливости, также необходима пластичность и сопротивление хрупкому разрушению.

Высокопрочные стали обладают прочностью при необходимой пластичности, малой чувствительностью к надрезам, низким порогам хладноломкости, отличной свариваемостью, высоким показателям сопротивления хрупкому разрушению.

Сталь 45

Этот сплав стали отличается от других набором особых характеристик, которые присущи только этой марке. Она отличается применением и высокой функциональностью, уникальным составом химических соединений, совокупностью литейных и других производственных параметров.

Применение

В составе стали марки 45 в соответствии с ГОСТ находятся такие элементы, как фосфор, мышьяк, медь, никель, марганец и другие вещества. Данная сталь обладает большим набором механических характеристик. Поэтому она способна вынести практически все климатические и температурные колебания. Испытывают данный вид стали при температурном интервале от 200 до 600 градусов.

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость. Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

- Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

Источник

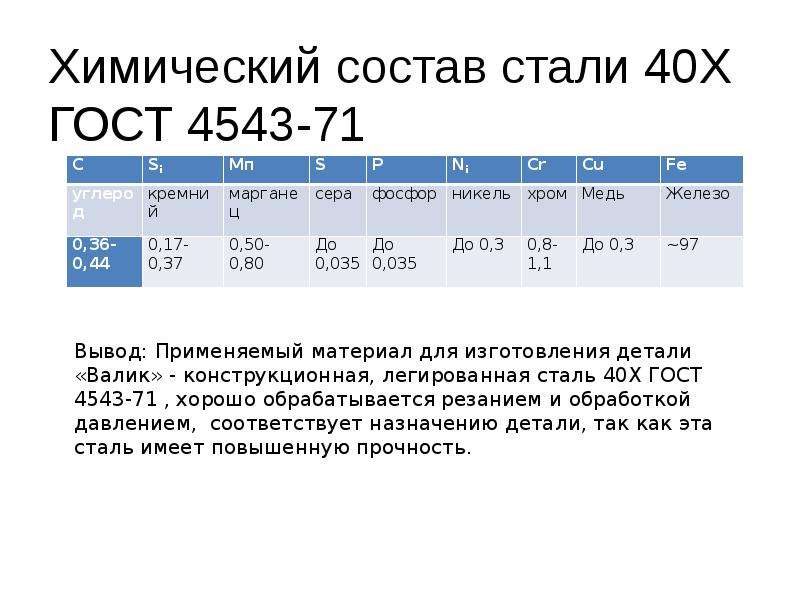

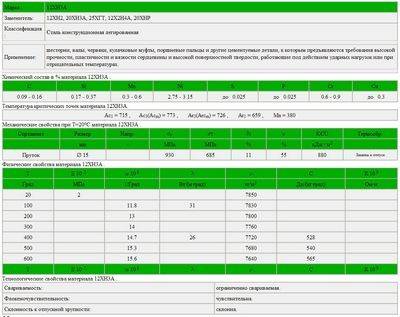

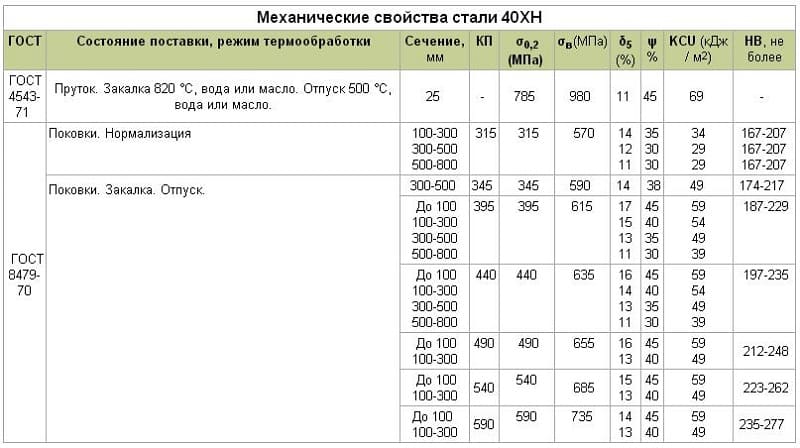

Расшифровка стали 45Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 45Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 45 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,46%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 45Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 45Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Механические и физические свойства

Свойства сплава определяются в первую очередь его составом. Высокое содержание углерода в стали придаёт ей прочность, но одновременно и хрупкость. Плотность СТ45 – 7826 кг/м3, поэтому изделия, изготовленные из неё, легче стандартных. Обычно СТ45 закаливается, приобретая твёрдость (около 170 МПа), но не хрупкость.

Сталь 45 с трудом поддаётся сварке, поэтому перед началом работ её нужно прогревать и при ручном дуговом и контактно-точечном методах сваривании использовать специальные электроды. Из-за низкого значения прокаливаемости резать этот материал (в том числе и сварочным аппаратом) достаточно трудно.

Ковка стали выполняется в температурном диапазоне от 1250 °C в начале работы, до 750 градусов при окончании. Прочность и упругость материала определяется температурой нагрева.

Чтобы сплав можно было использовать для изготовления выносливых деталей, которые работают на износ, применяют азотирование продолжительностью около 6 часов при температуре от 520 до 570 °C. При этом происходит увеличение сопротивляемости знакопеременным нагрузкам и коррозии с небольшим повышением прочности.

Отпуск – это процесс термической обработки сплава для увеличения пластичности, снижения хрупкости и сохранения достаточного значения прочности. С этой целью изделие нагревают в температурном диапазоне от 150 до 650 °C и медленно охлаждают.

Что такое нормализация?

Под этим понятием понимается нагрев:

- доэвтектоидной стали более чем Ас3;

- заэвтектоидной стали более чем Аcm на 50 градусов.

После нагрева осуществляется плавное понижение температуры на воздухе. При этом процессе осуществляется перекристаллизация стали, удаляющая крупнозернистую структуру, образовавшуюся при ковке или литье. После охлаждения при достаточно низком уровне температуры улучшается дисперсность смеси за счет распада аустенита на ферритно-цементитную смесь. Нормализовать можно любую сталь, но для определенных видов заготовок она может заменять некоторые стадии термообработки.

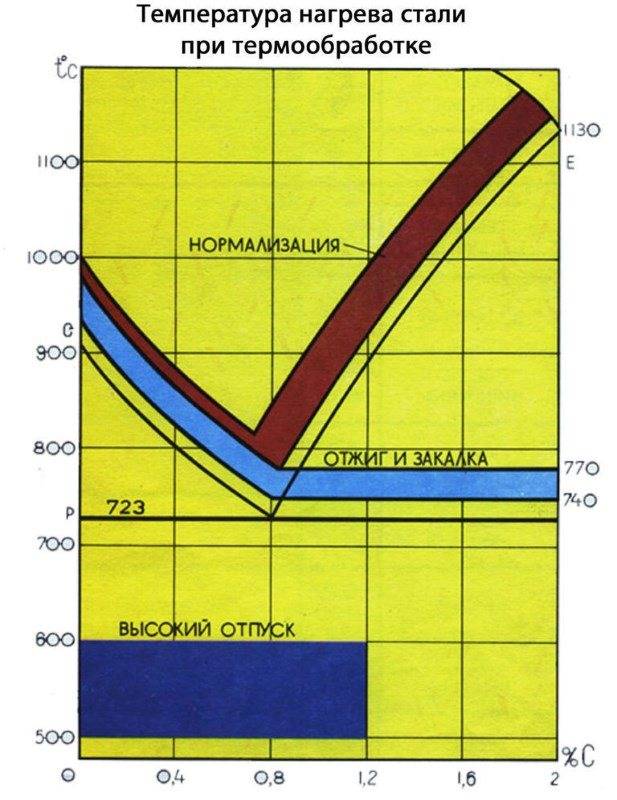

Температура нагрева стали при термообработке

Если производится нормализация стали 45, то эта процедура заменяет высокий отпуск и закалку. При это происходит понижение механических свойств, но за то снижается деформация изделий, чего не скажешь про результат, который получается при закалке. С учетом того, что температура, используемая для нормализации при критической точке Ac3, составляет 770 градусов. За счет этого температура нагревания должна быть не меньше 810 градусов. В таком случае структура аустенита распадается на 100%.

Если понизить температуру до Ar3, то сразу же появятся первые зернышки феррита. Если продолжить понижение до Ar1, то из аустенита выделятся только зерна феррита, а концентрация углерода в остатке будет подниматься, а значит, что при таком же уровне температуры быстро достигнет 0,8%. Если температура нормализации стали 45 еще немного опустится, то начнет выделяться перлит.

Режим нормализации стали 45, подразумевающий медленное нагревание при низких температурах, т.е. ниже линии PSK, не приводит ни к каким превращениям. Если дальше потихоньку нагревать доэвтектоидную сталь, то феррит постепенно растворяется в аустените. Если температура, при которой производится нормализация стали, выше линии GSE, то структура будет представлена только аустенитом.

После нормализации структура среднеуглеродистой стали будет представлена ферритом и перлитом (крупнозернистая смесь цементита и феррита).

Существует несколько стадий обработки будущих изделий:

- отжиг – нагревание до определенной температуры, а после чего медленное охлаждение;

- нормализация – аналог отжига, только охлаждение производится на открытом воздухе;

- закалка – нагревание заготовки до самого высокого уровня температуры, а потом производится быстрое охлаждение;

- отпуск – снижение остатков напряжения, за счет чего снижается твердость и хрупкость металлической заготовки, но увеличивается вязкость;

- старение – после отжига осуществляется повторное нагревание металла до минимальной температуры и последующее медленное остужение.

Инструменты для проведения работы:

- шлифовальная бумага;

- баки с маслом и с водой;

- металлографический микроскоп;

- печь с наличием термоэлектрического пирометра;

- твердомеры по Роквеллу;

- несколько наборов микрошлифов (структура троостит, мартенсит, сорбит, видманштеттовая структура, феррит + мартенсит).

Критические точки

Чтобы кристаллическая решётка правильно перестроилась и сталь в процессе обработки приобрела необходимые свойства, её нужно выдержать определённое количество времени при определённой температуре.

Если сталь недостаточно прогреть, структура кристаллической решётки изменится не полностью, а перегрев во время обработки может способствовать появлению окалины. Оптимальная температура обработки СТ45 в процессе придания ей прочности задаётся критическими точками 730, 755, 690, 780, 350 °C.

Получить такие температурные значения можно в мартеновских и в электрических печах. На изменение кристаллической решётки, вследствие которого сталь 45 приобретёт привычную потребителю прочность, влияет также скорость нагрева, которой на современном оборудовании управляют при помощи электроники.

Не менее важны соблюдение определённых временных интервалов, в продолжение которых сплав удерживает температуру критических точек, и проведение определённых процедур охлаждения с использованием в качестве охладителя масла, порошка или воды.

Чтобы получить равномерное остывание высокого качества без проявления окалины используется масло. В случае больших размеров заготовок, их охлаждают на воздухе ввиду продолжительности такой процедуры.

Сталь 4545Х

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь. Она выпускается в самых различных вариантах исполнения, эксплуатационные качества во многом зависят от химического состава. Процесс легирования позволяет придать материалу определенные эксплуатационные качества. К примеру, высокая концентрация хрома приводит к повышению коррозионной стойкости. Довольно большое распространение получила сталь 45Х. Она представлена легированной структурой, которая может выдерживать несущественное воздействие влаги и некоторых химических веществ. Сталь 45Х, характеристики которой могут быть улучшены при проведении термической обработки, имеет ряд особенностей, о которых далее поговорим подробнее.