Состав и особенности

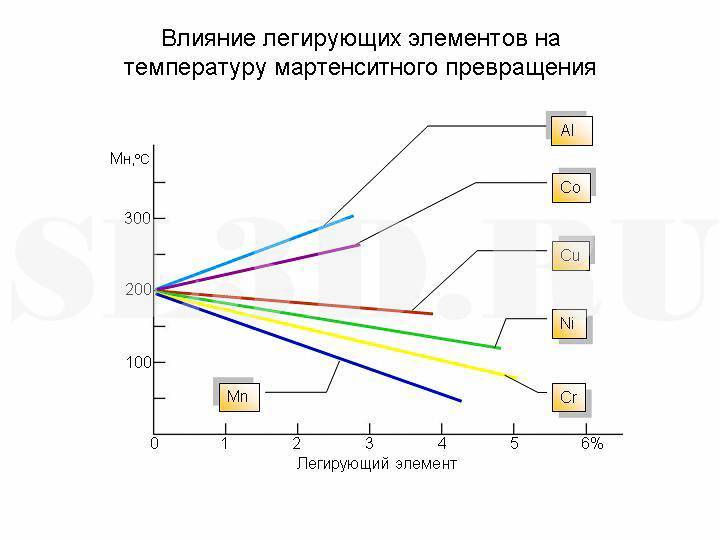

В составе инструментальной стали 9хс присутствует целый ряд легирующих добавок. Одна из них — хром. Процентное содержание этого компонента в сплаве варьируется от 0,95 до 1,25%. Присутствие этого элемента обеспечивает повышение твердости материала, увеличивает его прочность, а также стойкость к коррозионным процессам. Аналогичными свойствами обладает и кремний, доля которого в составе инструментальной стали этой марки составляет более 1%. Благодаря ему у материала увеличивается порог прочности, а пластичность немного снижается так же, как и вязкость. Но зато повышается уровень текучести и увеличивается порог хладноломкости.

Другие свойства стали 9хс

Если говорить о других положительных качествах этого материала, из которого делают ножи, то отметим склонность к отпускной способности обработки материалов методом резания при нахождении заготовки в горячем состоянии. Кроме этого необходимо отметить отсутствие у инструментальной стали этой марки флонекочувствительности.

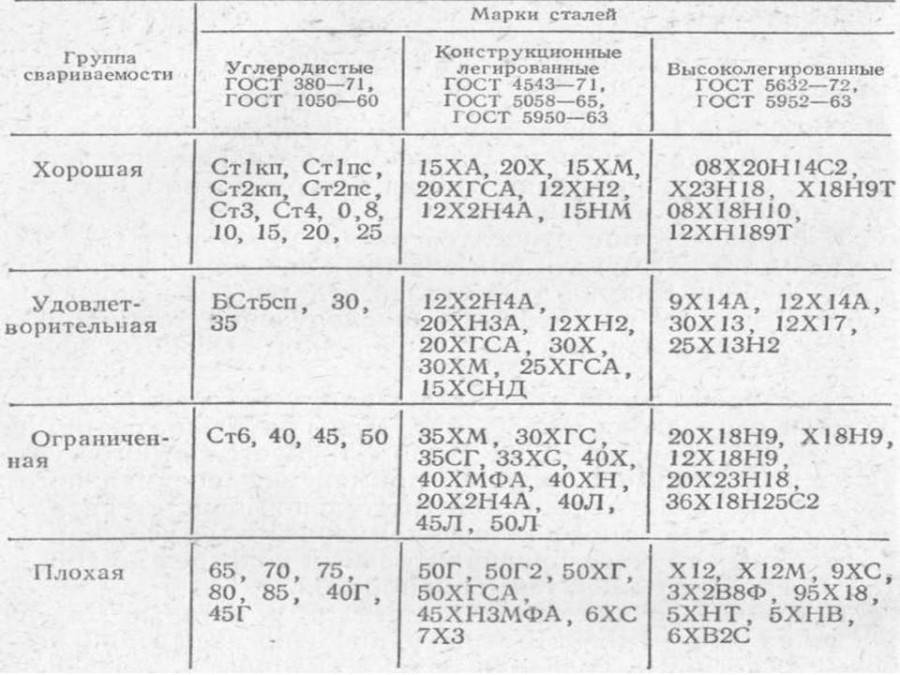

Делая выбор в пользу этой стали для изготовления ножей, необходимо знать о том, что она является неподходящим материалом для производства сварочных конструкций. Использовать заготовки из этого материала можно только для контактно-точечной сварки. Инструменты, создаваемые из стали этой марки, можно использовать только с холодными поверхностями.

Основные характеристики

Эксплуатационные качества практически любого материала во многом зависят от химического состава. Характеристики 9хс были несколько изменены путем добавления в состав легирующих элементов кремния и хрома.

Характеристики стали 9хс можно охарактеризовать следующим образом:

- Небольшая концентрация хрома определяет то, что металл имеет привлекательный вид, а также небольшую коррозионную стойкость.

- Кремний повышает прочность структуры, износостойкость.

- Низкая свариваемость. Присутствие в составе достаточно большой концентрации кремния становится причиной снижения показателя свариваемости. Поэтому при необходимости соединения двух элементов путем сваривания требуется проводить подогрев структуры.

- Высокая склонность к отпускной хрупкости. Именно поэтому при термической обработке применяются методы, которые снижают вероятность появления дефектов или повышения хрупкости.

Особенности состава и структуры определяют высокую вероятность возникновения деформации протяжки. Для уменьшения степени дефектов проводится термическая обработка в два этапа: до механической обработки и после выполнения чистовых работ.

Особенности материала

В качестве главной легирующей присадки в такой стали используется хром. Его количество колеблется в пределах 0,95-1,25%. Хром делает сталь твердой и прочной. К тому же, он защищает железо от коррозии. Похожим эффектом обладает и кремний. Количество этого вещества в 9хс достигает 1%. Кремний увеличивает порог прочности, снижая уровень вязкости и пластичности.

Минусы стали заключаются в том, что она не подходит для сварных конструкций. Единственно возможный способ использования сварки для такого сплава – контактный

Также важно использовать сталь этой марки в обычных температурных режимах. При высоких температурах она теряет свои качества

Плюсы марки:

Более равномерное распределение карбидов по сечению

Что дает важное преимущества этой марки при изготовлении из нее режущих предметов.

Сталь практически не поражается внутренними дефектами. Которые могут привести к поломкам ножа и снижению важных качеств лезвия.

Повышенная твердость в отожженном состоянии.

При термической обработки стали очень важен контроль температуры. Именно поэтому вся работа с металлом проводится в электрических печах с автоматизированной регулировкой температурных показателей.

После всех необходимых работ к изделию применяют структурный металлографический контроль и анализ с помощью рентгена

Хоть в стали марки 9хс флокены практически не появляются, важно проверить ее структуру на качество. После такой проверки можно быть уверенным, что стальной клинок прослужит верой и правдой долгое время

Закалка и заточка

Одним из главных недостатков этой стали является сложность соблюдения температурного режима при работе с ней. Сталь очень капризная и требует к себе особого подхода. Техническая закалка изделия – важный этап производства ножей. Если нож перегреть, он станет хрупким. А при недогреве – станет быстро тупиться

Держаться «золотой середины» — важное условие при работе с этой статью.

Накаливание клинка должно проводиться не очень жестко. Хороший мастер проведет неполную закалку, а частичную. Лезвие нужно подвергнуть большему нагреву, чем обух.

- Заточка готового клинка не менее важная часть при изготовлении ножа, чем его закалка. Для этой стали подходят два варианта заточки:

- Под 00. Заточка с помощью торца заточного круга до достижения HRC 62 – 64. Это самые максимальные показатели для металлических ножей. После чего они найдут свое применение там, где важна идеальная заточка.

- Под 450. Этот вид заточек применяется для силовых клинков. С помощью которых можно нарубить веток, вскрыть консервы и т.п. После такой заточки клинки быстро тупятся, но зато пригодны для более сурового использования. Ножи с такой заточкой считаются туристическими и хорошо помогают в условиях дикой природы.

Преимущества ножей из 9хс

Многие люди выбирают ножи из этой стали потому что они производятся не штамповкой, а с помощью настоящего ручного труда. Кузнецы, работающие с этой сталью, отмечают ее непокорность. Но если им удается ее обуздать, то она становится лучшим решением для изготовления ножей. И можно быть уверенным, что пропитанная живой энергетикой и силой эта сталь поможет создать эксклюзивный и неповторимый нож. Который можно использовать в быту или вручить в качестве подарка.

Эта углеродистая легированная сталь обладает великолепной прочностью и способностью долго держать заточку. При покупке ножей из отдавайте предпочтение ведущим производителям. Так можно быть уверенным, что над ними работали настоящие кузнецы. Профессиональное оборудование и опыт в кузнечном деле поможет создать не просто нож, а настоящий шедевр.

Несмотря на трудности обработки, сталь 9хс является отличным материалом для создания высококачественного изделия. Благодаря своим великолепным качествам эта легирующая сталь превосходит все аналоги. И нашли применение во многих сферах жизнедеятельности. Все, кто имел дело с ножами из этого материала отмечают их отличные эксплуатационные качества и характеристики.

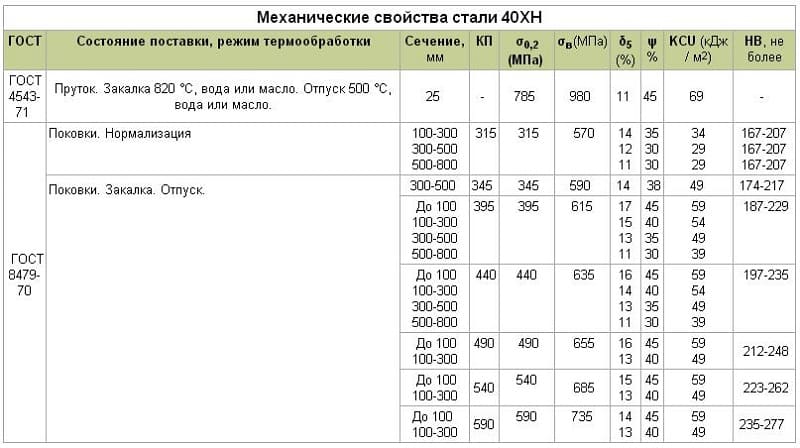

Свойства стали 9ХС после термообработки

Анализ диаграммы состояния системы железо-цементит

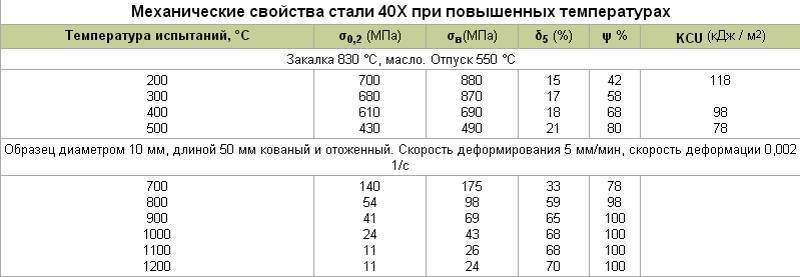

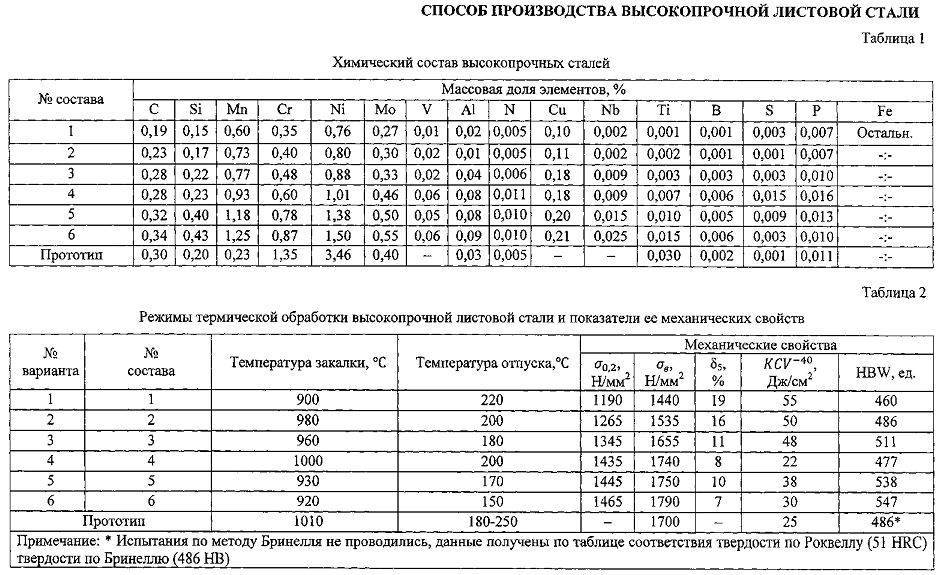

Большинство легированных сталей приобретают высокие физико-механические свойства лишь после термической обработки. Термической обработкой для детали марки 40 ХФА является закалка и высокий отпуск…

Влияние деформационной и термической обработки на структуру и свойства стали 10Г2ФБ с различным исходным состоянием

f4. Влияние исходной структуры стали после дополнительной термической обработки

Одним из перспективных направлений получения игольчатого феррита в количестве более 80% в исследованных сталях является повышение однородности распределения легирующих элементов в исходном аустените…

Вид и свойства поверхности после цинкования

Вид и свойства поверхности после цинкования:холодное цинкование: серебристо-серого цвета; низкая стойкость покрытия к механическим повреждениям горячее цинкование: белый цвет, с возможным переходом в матовый темно-серый…

Контроль резьбы при изготовлении деталей

5.2 Определение твердости и износостойкости стали после упрочняющей обработки

Исходя из величины относительной деформации (), полученной материалом в результате ударного сжимающего воздействия, твердость, приобретенная наклепанным слоем, в соответствии с (см. приложение КР.060955.04, рис. 1) была оценена в 325 НВ…

Развитие новых прогрессивных технологических процессов обработки

f1.3 Материал изделия, его свойства. Виды и режимы термообработки

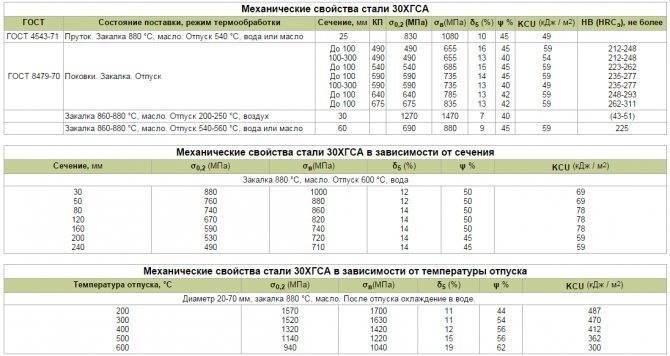

Деталь — вал изготавливается из Стали 40Х ГОСТ 4543. Области применения: сталь 40Х применяется для деталей, к которым предъявляются требования высокой твердости и повышенной износоустойчивости…

Свойства металлов. Основные параметры при закалке стали

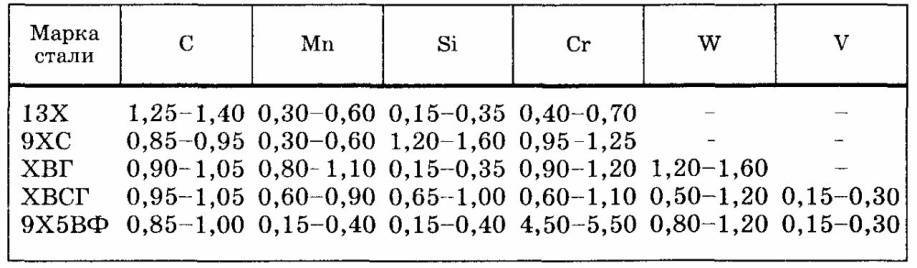

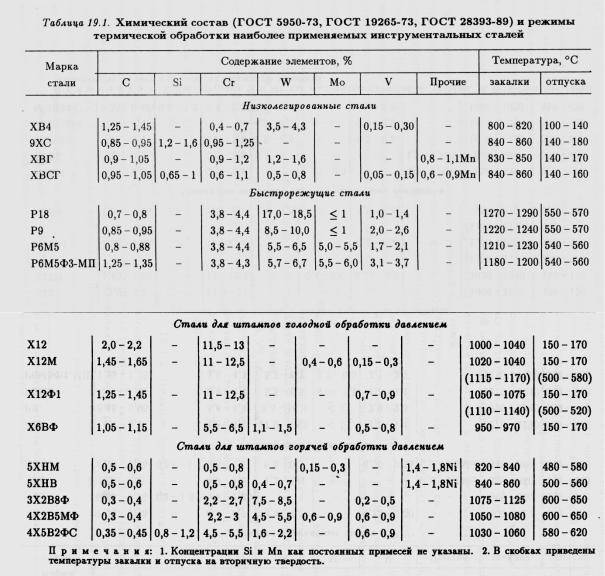

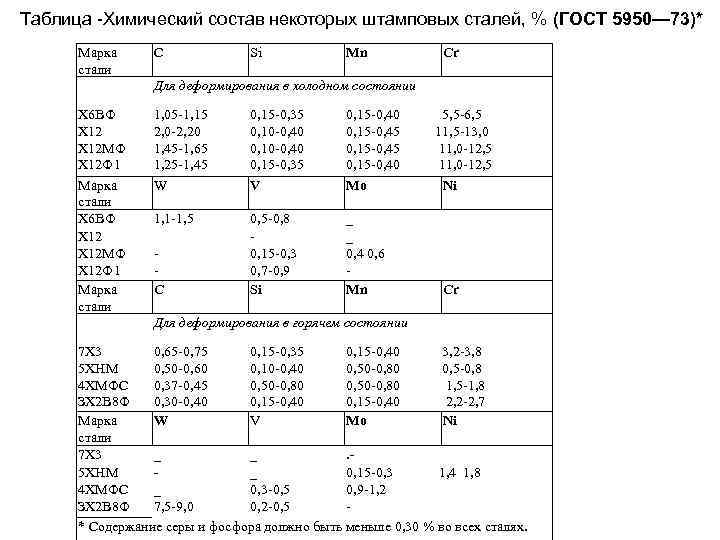

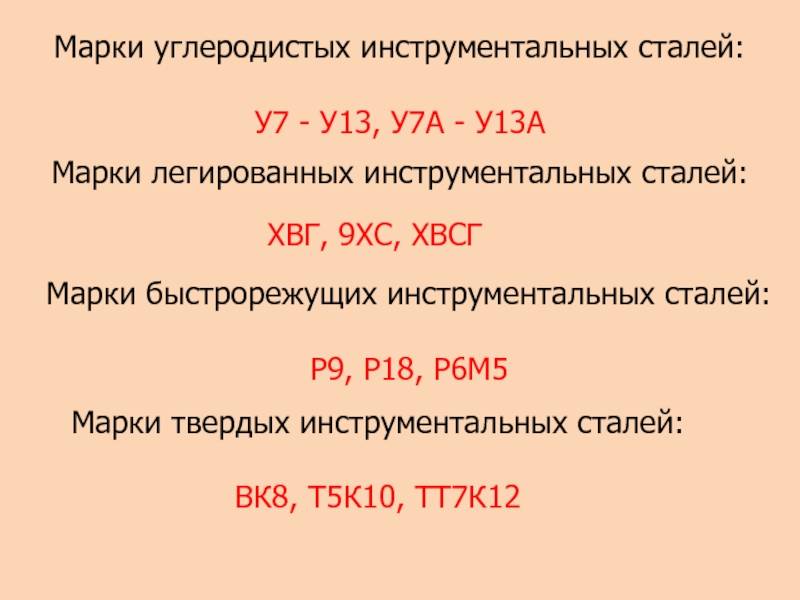

Сталь ХВСГ — инструментальная легированная сталь с содержанием 1% углерода. легирующих элементов (хрома, вольфрама, марганца) — в пределах 1-1,5%. Серы и фосфора — не более 0,035%. Имеет высокие: твердость, прочность и износостойкость…

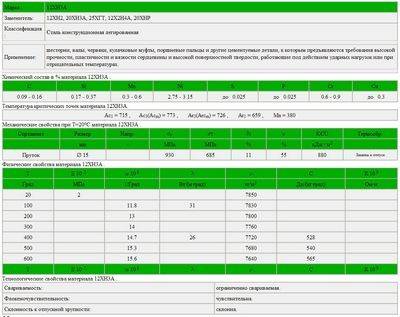

Свойства металлов. Основные параметры при закалке стали

Высококачественная сталь 12Х1МФ перлитного класса состоит из 0,8-0,15% С, 0,9-1,2% — хрома, 0,25-0,35% — молибдена, 0,15-0,30% — ванадия. Передел длительной прочности (МПа) при = 80 МПа и =60 МПа…

Сталь для изготовления режущего инструмента – метчиков и плашек

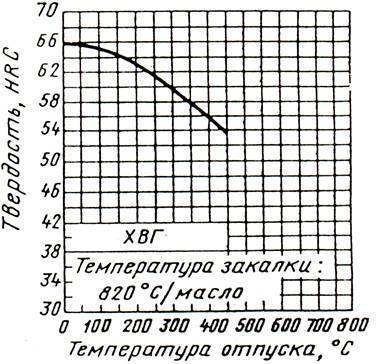

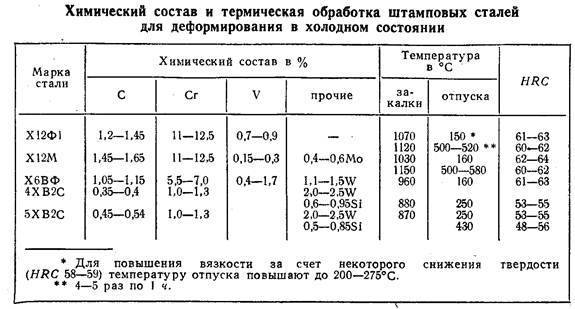

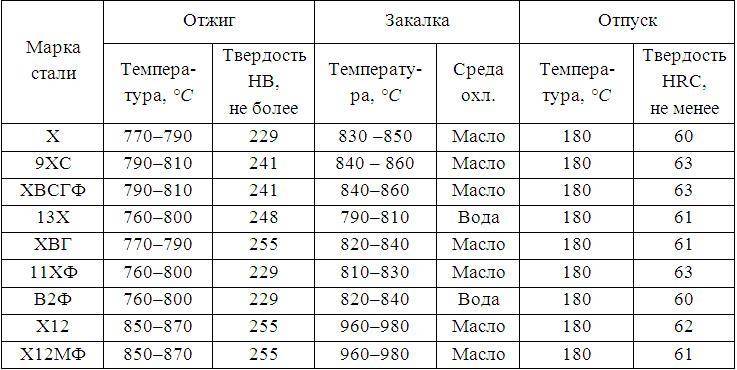

Выбор термообработки для метчиков и плашек изготовленных из стали ХВГ

Изучив основы термической обработки стали назначим для стали ХВГ режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска). Сталь ХВГ — сталь повышенной прокаливаемости…

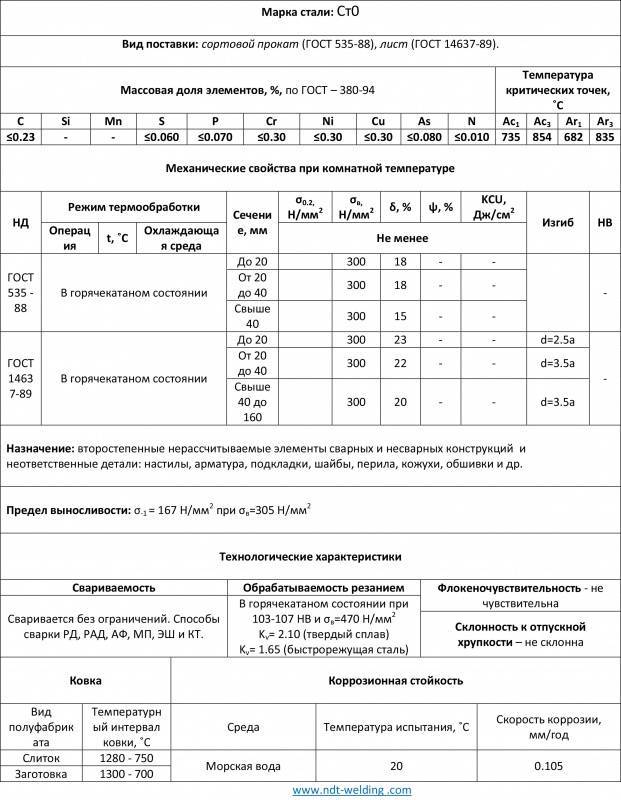

Строение, свойства, производство стали

f1. Строение и свойства стали

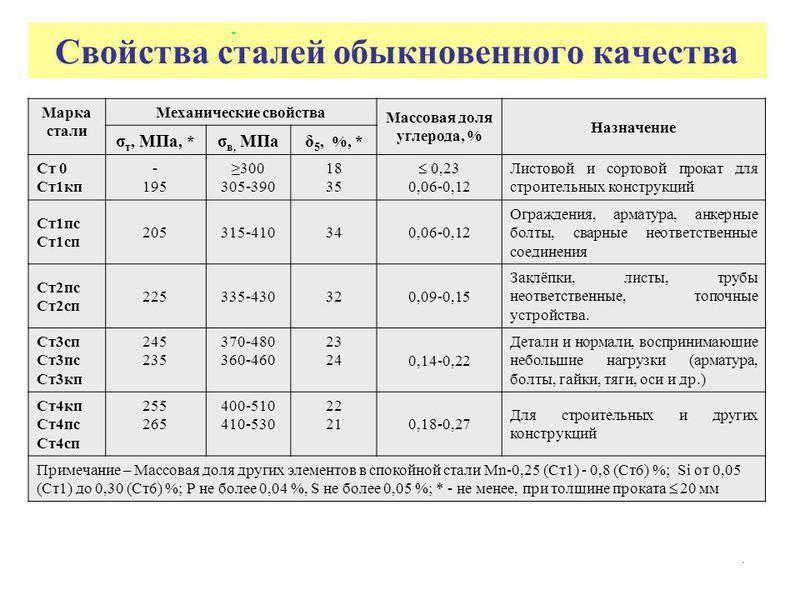

Сталь—сплав железа с углеродом (до 2%) и сопутствующими примесями в виде марганца, кремния, серы, фосфора и др. Стали, при-меняемые в машиностроении, обычно содержат от 0,05 до 1,5% С…

Технологические основы сварки плавлением

1.1 Состав и свойства стали

Сталь 20-это сталь качественная поставляемая по ГОСТ 1050-84 с гарантированным химическим составом и механическими свойствами. Данная сталь содержит пониженное количество серы, …

Технология ремонта червячного редуктора

1.2 Химический состав и свойства стали 20Х

Таблица 1.2.1 Марка Стали С Si Mn Cr V 20X 0,17-0,23 0,17-0,37 0,5-0,8 0,7-1,0 — Механические свойства стали 20 Х . Сталь Uт Uв Uв Ф KCUан НВ После Отжига…

Упрочнение углеродистой конструкционной стали 25 химико-термической обработкой

Сталь 25 — сталь конструкционная, углеродистая, качественная, содержит 0,25% углерода. Заменители: сталь 20, сталь 30. Таблица 1. Температура критических точек материала 25. Критическая точка °С Ac1 735 Ac3 835 Ar3 825 Ar1 680 Таблица 2…

Упрочнение углеродистой конструкционной стали 25 химико-термической обработкой

Структура стали после химико-термической обработки

На поверхности изделия образуется заэвтектоидная зона, состоящая из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зёрна феррита, их количество…

6.5 Свойства 13%-ной хромистой стали типа 2Х 13

Эта сталь, имея несколько более повышенную твердость, применяется почти для тех же целей, что и сталь 1Х 13, но для деталей, подвергающихся ударным нагрузкам, от которых требуется повышенная прочность и пластичность…

Особенности материала

В качестве главной легирующей присадки в такой стали используется хром. Его количество колеблется в пределах 0,95-1,25%. Хром делает сталь твердой и прочной. К тому же, он защищает железо от коррозии. Похожим эффектом обладает и кремний. Количество этого вещества в 9хс достигает 1%. Кремний увеличивает порог прочности, снижая уровень вязкости и пластичности.

Минусы стали заключаются в том, что она не подходит для сварных конструкций. Единственно возможный способ использования сварки для такого сплава – контактный

Также важно использовать сталь этой марки в обычных температурных режимах. При высоких температурах она теряет свои качества

Плюсы марки:

Более равномерное распределение карбидов по сечению

Что дает важное преимущества этой марки при изготовлении из нее режущих предметов.

Сталь практически не поражается внутренними дефектами. Которые могут привести к поломкам ножа и снижению важных качеств лезвия.

Повышенная твердость в отожженном состоянии.

При термической обработки стали очень важен контроль температуры. Именно поэтому вся работа с металлом проводится в электрических печах с автоматизированной регулировкой температурных показателей.

После всех необходимых работ к изделию применяют структурный металлографический контроль и анализ с помощью рентгена

Хоть в стали марки 9хс флокены практически не появляются, важно проверить ее структуру на качество. После такой проверки можно быть уверенным, что стальной клинок прослужит верой и правдой долгое время

Закалка и заточка

Одним из главных недостатков этой стали является сложность соблюдения температурного режима при работе с ней. Сталь очень капризная и требует к себе особого подхода. Техническая закалка изделия – важный этап производства ножей. Если нож перегреть, он станет хрупким. А при недогреве – станет быстро тупиться

Держаться «золотой середины» – важное условие при работе с этой статью.

Накаливание клинка должно проводиться не очень жестко. Хороший мастер проведет неполную закалку, а частичную. Лезвие нужно подвергнуть большему нагреву, чем обух.

- Заточка готового клинка не менее важная часть при изготовлении ножа, чем его закалка. Для этой стали подходят два варианта заточки:

- Под 00. Заточка с помощью торца заточного круга до достижения HRC 62 – 64. Это самые максимальные показатели для металлических ножей. После чего они найдут свое применение там, где важна идеальная заточка.

- Под 450. Этот вид заточек применяется для силовых клинков. С помощью которых можно нарубить веток, вскрыть консервы и т.п. После такой заточки клинки быстро тупятся, но зато пригодны для более сурового использования. Ножи с такой заточкой считаются туристическими и хорошо помогают в условиях дикой природы.

Преимущества ножей из 9хс

Многие люди выбирают ножи из этой стали потому что они производятся не штамповкой, а с помощью настоящего ручного труда. Кузнецы, работающие с этой сталью, отмечают ее непокорность. Но если им удается ее обуздать, то она становится лучшим решением для изготовления ножей. И можно быть уверенным, что пропитанная живой энергетикой и силой эта сталь поможет создать эксклюзивный и неповторимый нож. Который можно использовать в быту или вручить в качестве подарка.

Эта углеродистая легированная сталь обладает великолепной прочностью и способностью долго держать заточку. При покупке ножей из отдавайте предпочтение ведущим производителям. Так можно быть уверенным, что над ними работали настоящие кузнецы. Профессиональное оборудование и опыт в кузнечном деле поможет создать не просто нож, а настоящий шедевр.

Несмотря на трудности обработки, сталь 9хс является отличным материалом для создания высококачественного изделия. Благодаря своим великолепным качествам эта легирующая сталь превосходит все аналоги. И нашли применение во многих сферах жизнедеятельности. Все, кто имел дело с ножами из этого материала отмечают их отличные эксплуатационные качества и характеристики.

Рейтинг: 4.8/5 – 5

голосов

сталь 9ХС

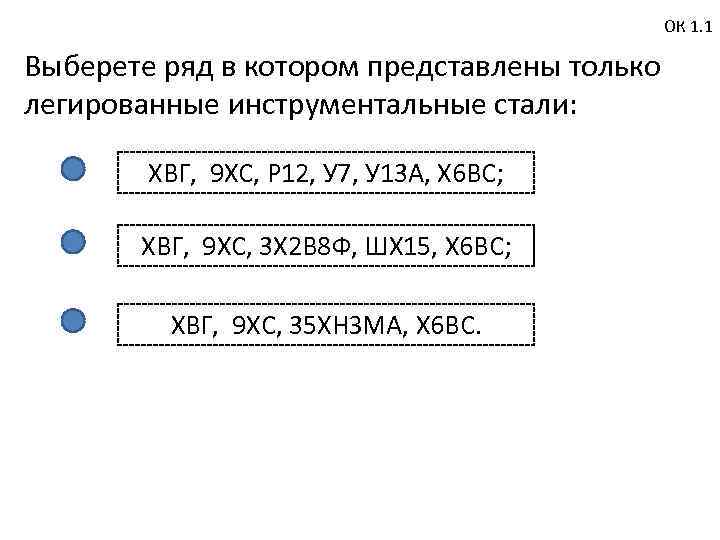

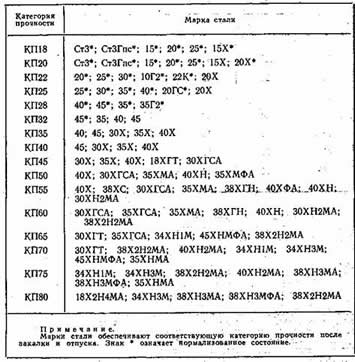

Главная->Справочник->Марочник сталей->Инструментальная сталь

сталь 60Х2СМФ сталь 9ХВГ

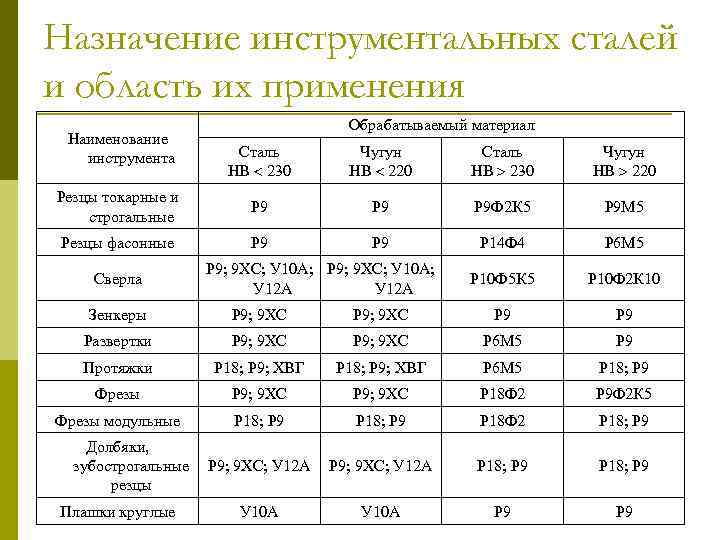

Марка 9ХС – назначение

Инструментальная легированная сталь 9ХС используется для изготовления ответственных деталей с повышенными усталостной прочностью при кручении/ изгибе/ контактном нагружении, износостойкостью, упругими свойствами – клейма, машинные штемпели, фрезы, гребенки, плашки, метчики, развертки, сверла, другие изделия для холодных работ.

Сталь 9ХС – отечественные аналоги

| Марка металлопроката | Заменитель |

| 9ХС | ХВГ |

| ХВСГ |

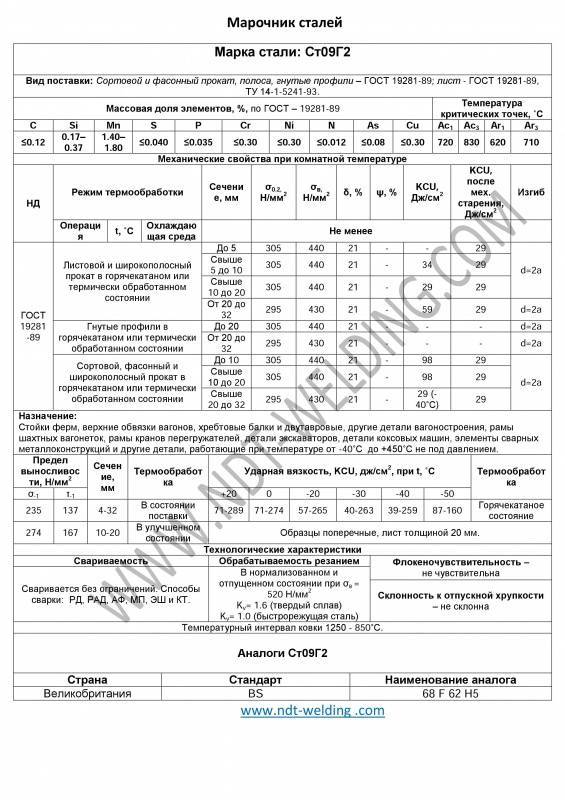

Материал 9ХС – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 9ХС | Сталь инструментальная легированная | Прутки и полосы | 5950–2000 | есть |

Марка 9ХС – технологические особенности

Термообработка

| Режим |

| Состояние поставки |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1180–800 | до 220 | В колодце |

| Заготовка |

Сварка

| Свариваемость |

| для сварных конструкций не применяется |

Флокеночувствительность

Не чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Κυ | |||

| Состояние | HB, МПа | σΒ, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | ≥221 | 0,9 | 0,5 |

Склонность к отпускной хрупкости

Склонна.

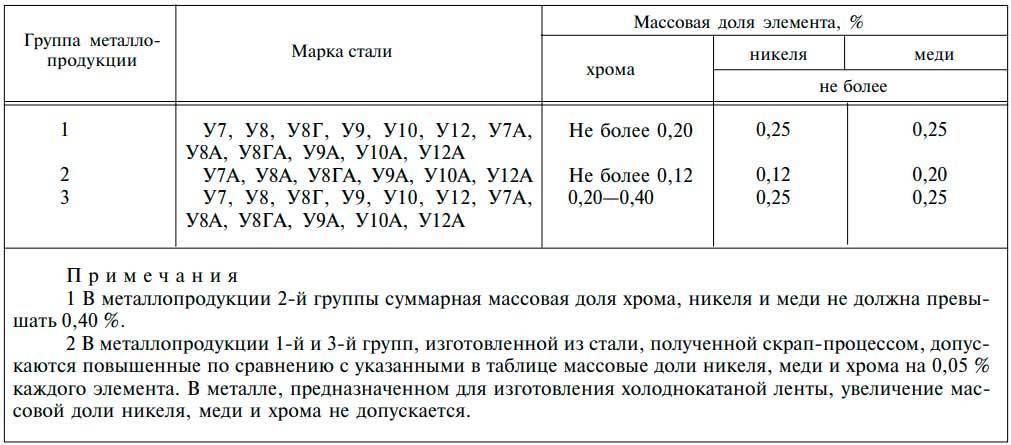

Сталь 9ХС – химический состав

Массовая доля элементов не более, %:

| Ванадий | Вольфрам | Кремний | Марганец | Медь | Молибден |

| 0,15 | 0,2 | 1,2–1,6 | 0,3–0,6 | 0,3 | 0,2 |

| Никель | Сера | Титан | Углерод | Фосфор | Хром |

| 0,4 | 0,03 | 0,03 | 0,85–0,95 | 0,03 | 0,95–1,25 |

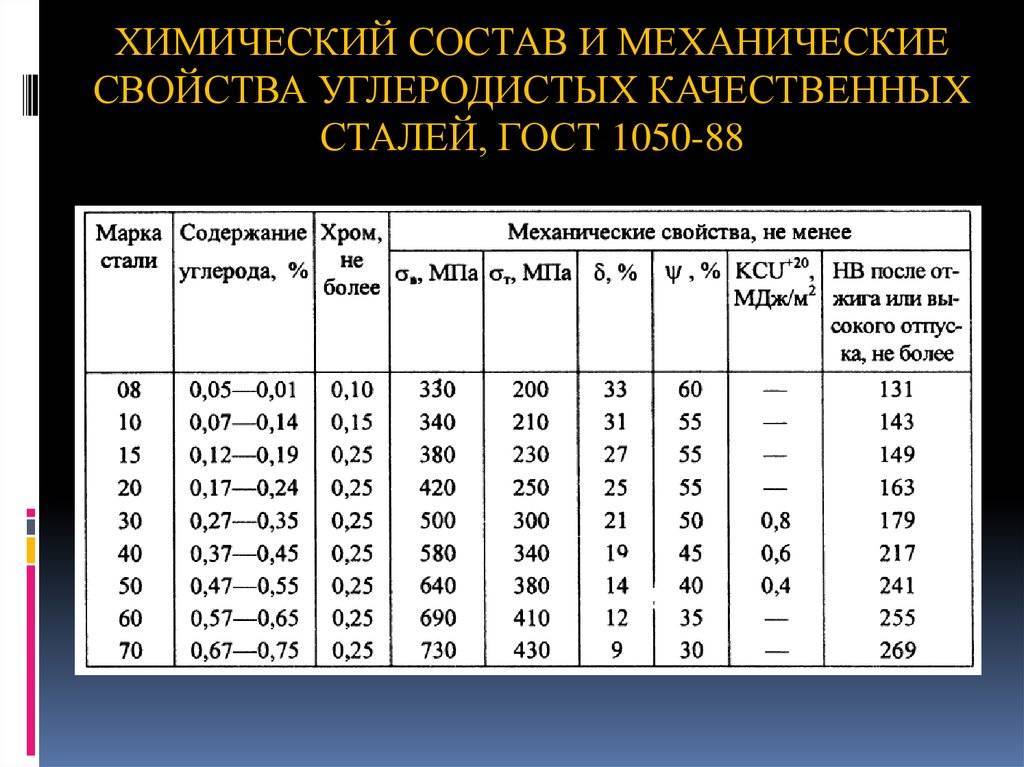

Материал 9ХС – механические свойства

| Режим термообработки | KCU | ψ | δ5 | σT | σв |

| кДж/м2 | % | % | МПа | МПа | |

| Состояние поставки | 390 | 54 | 26 | 445 | 790 |

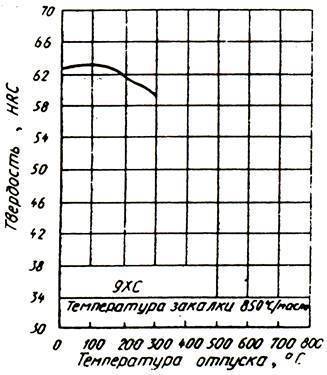

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Пруток после отжига | 5950–2000 | 241 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Mn |

| Температура | 770 | 870 | 730 | 160 |

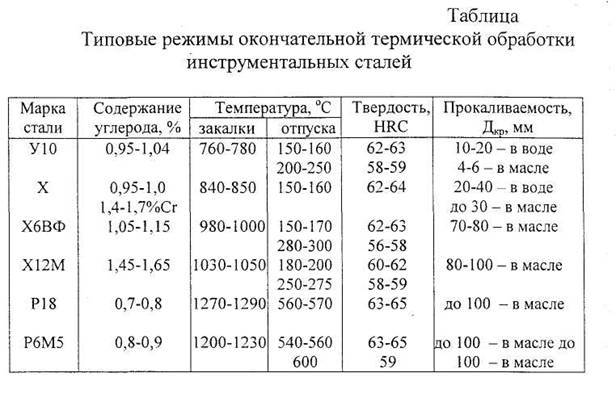

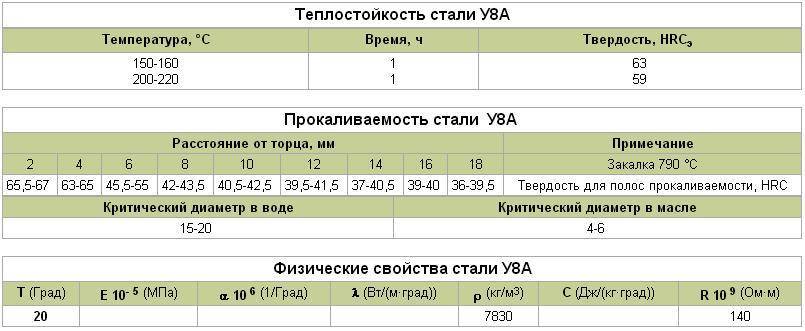

Теплостойкость

| HRC | t, 0С | Время, ч |

| 62 | 150–160 | 1 |

| 58 | 240–250 | 1 |

Шлифуемость

Удовлетворительная.

Критический диаметр при закалке, мм

| На воздухе | В воде | В селитре | В масле |

| Не закаливается | – | 12–35 | 15–50 |

Марка 9ХС – физические свойства

| t | ρ | R 109 | E 10-5 | λ | α 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7830 | 400 | 1.9 |

Сталь 9ХС – точные и ближайшие зарубежные аналоги

| Германия |

| DIN, WNr |

| 150Cr14 90CrSi 90CrSi5 |

Материал 9ХС – область применения

Сталь марки 9ХС используют в машиностроении для изготовления ответственных деталей с повышенной прочностью при кручении/ изгибе/ контактном нагружении, упругостью, износостойкостью.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | ψ | δ5 | σT | σв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Κυ | σ0,2 | τ−1 | σ−1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| ρ | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| λ | Вт/(м·град) | Коэффициент теплопроводности |

| α | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь 9ХС в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Р9М4К8 Сталь 27Х2Н2М1Ф Сталь 3X3М3Ф Сталь 3Х2В8Ф Сталь 3Х2Н2МВФ Сталь 40Х5МФ Сталь 4Х2НМФ Сталь 4Х5МФ1С Сталь 4Х5МФС Сталь 4ХВ2С Сталь 4ХМФС Сталь 5ХВ2С Сталь 5ХГМ Сталь 5ХНМ сталь 60Х2СМФ сталь 60ХГ сталь 60ХН сталь 60ХСМФ сталь 6ХВ2С сталь 6ХВГ сталь 6ХС сталь 75ХМ сталь 75ХСМФ сталь 7ХГ2ВМФ сталь 90ХМФ сталь 90ХФ сталь 9Х2 сталь 9Х2МФ сталь 9ХВГ сталь 9ХС Сталь Р18 Сталь Р6М5К5 Сталь У10 Сталь У10А Сталь У12 Сталь У12А Сталь У7 Сталь У7А Сталь У8 Сталь У8А Сталь У9 Сталь У9А Сталь Х12 Сталь Х12ВМ Сталь Х12МФ Сталь Х12Ф1 Сталь Х6ВФ Сталь ХВ4Ф Сталь ХВГ

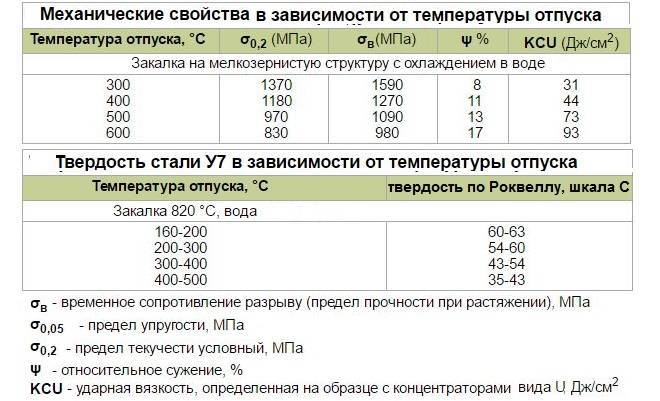

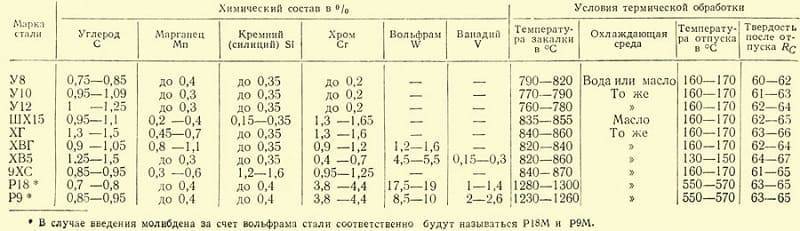

5.8. Режимы закалки и отпуска

Твердость дереворежущего инструмента, работающего с большими скоростями резания должна быть не ниже HRCэ 58,7…59. Для получения такой твердости разработаны режимы закалки и отпуска дереворежущего инструмента (табл. 9) .

Таблица 9

Режимы термической обработки дереворежущего инструмента

| Мар- | Закалка стали | Темпе- | Твер- | |||||||

| Темпера- | Охлаж- | Темпе- | ||||||||

| Инструмент | ка | тура на- | дающая | ратура ох- | ратура | дость | ||||

| стали | грева, °С | среда | лаждаю- | отпуска, | HRCэ | |||||

| щей среды, | °С | |||||||||

| °С | ||||||||||

| Пилы рамные: | 9ХФ | 800 | 840 | Масло | 50 | 60 | 400 | 450 | 41 | 46 |

| разведенный зуб | ||||||||||

| плющеный зуб | 9ХФ | 800… | 840 | То же | 50… | 60 | 450… | 500 | 40… | 45 |

| Пилы круглые | 9ХФ | 800… | 840 | То же | 50… | 60 | 450… | 520 | 39… | 44 |

| Пилы ленточные: | 9ХФ | 850 | 860 | То же | 50 | 60 | 500 | 550 | 38 | 43 |

| ребровые | ||||||||||

| столярные | У10А | 760… | 780 | То же | 50… | 60 | 450… | 500 | 38… | 43 |

| Ножи строгаль- | Х12 – | 980… | 1050 | То же | 150… | 160 | 200… | 250 | 63… | 59 |

| ные | Х12Ф | |||||||||

| Фрезы | У9А | …780 | 800 | Вода | …20 | 70 | …220 | 250 | …61 | 59 |

| Х12 | 980… | 1050 | Масло | 150… | 160 | 250… | 400 | 59… | 57 | |

| 9ХС | 860… | 870 | Масло | 150… | 160 | 260… | 285 | 59… | 57 | |

| У9А | 780… | 800 | Вода | 20… | 30 | 260… | 285 | 58… | 56 | |

| Резцы фрез | Р18 | 1280… | 1300 | Селитра | 250… | 450 | 560 | 64… | 62 | |

| Сверла: | У10А | 760 | 810 | Вода | 56 | 58 | ||||

| спиральные | 20 | 240… | 275 | |||||||

| Р9 | 1240… | 1260 | Селитра | 450… | 550 | 560 | 63… | 60 | ||

| винтовые | 85ХС | 800… | 840 | Масло | 50… | 60 | 260… | 285 | 59… | 57 |

| 9ХС | 860… | 870 | То же | 150… | 160 | 260… | 285 | 59… | 57 | |

| Долота полые | 85ХФ | 800… | 840 | Масло | 50… | 60 | 320… | 380 | 50… | 52 |

| Цепи фрезерные | 85ХФ | 800… | 840 | То же | 50… | 60 | 150… | 200 | 60… | 58 |

| Х12 | 800… | 1050 | То же | 150… | 160 | 200… | 250 | 63… | 59 | |

| Резцы токарные | Х12 | 800… | 840 | То же | – | 150… | 200 | 63… | 60 | |

| Р18 | 1280… | 1300 | Селитра | 450… | 550 | 500… | 560 | 64… | 62 | |

| Инструмент | У8 | 800… | 830 | Вода | 20… | 30 | 240… | 275 | 54… | 57 |

| 39 |

studfiles.net

Особенности эксплуатации

Особенностью сплава 9ХС является то, что его нельзя подвергать длительному высокотемпературному воздействию. Поэтому особую популярность он обрел среди производителей ножей.

Особая структура металла позволяет придавать заготовкам форму без применения специального оборудования. Далее изделие затачивают и подвергают термической обработке. Термическая обработка позволяет придать готовому изделию дополнительную прочность.

Из этой стали изготавливают ответственные детали – сверла, метчики и пр. Но в процессе их эксплуатации инструмент нельзя нагревать до критических значений. Перегрев повышает хрупкость стали.

Предъявляемые требования

Технология производства и контроль качества продукции регулируется государственным стандартом. И в большинстве случаев изделия, производимые из стали марки 9ХС, ему соответствуют. По крайней мере, если на изделии нанесена аббревиатура «ГОСТ», значит, государство гарантирует его качественное исполнение и безопасность в использовании.

ГОСТу соответствует тот металлопрокат, в состав которого входят следующие элементы:

- углерод (оптимальное содержание 0,85-0,95%);

- кремний (1,2-1,6%);

- марганец (0,3-0,6%);

- никель (не более 0,35%);

- сера, фосфор и титан (содержание каждого из данных компонентов не должно превышать 0,3%);

- хром (0,95-1,25%);

- молибден и вольфрам (содержание каждого из этих компонентов не может превышать 0,2%);

- ванадий (не более 0,15%);

- медь (не более 0,3%);

- железо (порядка 94%).

Выделяют несколько разновидностей металла марки 9ХС. Каждый из них соответствует определенному государственному стандарту.

ГОСТ 5950-2000. Предназначен для изготовления кованых прутьев и мотков, из которых производят приборы. Данные приборы могут эксплуатироваться в условиях экстремально низких или высоких температур.

ГОСТ 2590-2006. Предназначен для производства металла круглого сечения диаметром от 0,5 см до 27 см. Данная продукция предназначена для эксплуатации в промышленности.

ГОСТ 7417-75. Данный стандарт распространяется на холоднокатаный металл с радиусом сечения 0,3-10 см.

ГОСТ 8559-75. Этот стандарт применяется по отношению к калиброванным изделиям размером 3-100 мм.

ГОСТ 8560-78. Из такого металла изготавливаются шестигранные детали.

Расшифровка маркировки

Расшифровка марки стали 9ХС говорит сама за себя. Первая цифра указывает на то, что сплав содержит 0,9% углерода. Буква «Х» обозначает присутствие хрома. Буквенное обозначение «С» указывает на то, что в сплав добавлен кремний.

Хром придает сплаву твердость и прочность, а также защищает металл от коррозии. Аналогичными свойствами обладает и кремний. К тому же, за счет снижения уровня вязкости и пластичности, кремний повышает порог прочности.

Преимущества сплава

Благодаря высоким техническим характеристикам сталь 9ХС для ножей подходит наиболее всего. Из нее же изготавливают другие режущие предметы, их составные части, а также различные ответственные детали, материал которых должен обладать повышенной износостойкостью, прочностью на изгиб и к кручению. Поэтому к основным преимуществам стали марки 9ХС можно отнести следующее:

- равномерное распределение карбидов по сечению, позволяющее изготавливать режущие и резьбонарезные инструменты;

- минимальный риск возникновения внутренних дефектов, приводящих к образованию трещин;

- высокая теплостойкость и твердость в отожженном состоянии.

Готовят сплав из железной руды или вторичного сырья. На начальном этапе их помещают в большие емкости и переплавляют. Нагреваются емкости в специальных жаровнях, где все посторонние примеси всплывают вверх. Примеси убирают, и на выходе получают чистейшее железо. На завершающем этапе в расплавленную массу вводят добавки, позволяющие придать сплаву необходимые технические характеристики.

Недостатки сплава

Эта марка стали является очень капризной

При проведении термической обработки важно соблюдать температурный режим. Металл нельзя перегревать, поэтому при работе с ним используются электрические печи с автоматической регулировкой температуры нагрева

Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций. Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки.

Характеристики

В стали марки 9ХС есть множество легирующих добавок, которые обеспечивают нужные характеристики и свойства. Кроме основных компонентов есть кремний, кальций, хром, углерод, сера, в общем 12 легирующих и дополнительных компонентов. Благодаря такому комплексу веществ, у стали есть такие основные характеристики:

- плотность (r) – 7830 кг/м3;

- твёрдость по Роквеллу (HRC) зависит от температуры отпуска – от 63-64 до 39-48 ∂;

- HB 10-1 = 241 МПа;

- температурные показатели ковки: от 1180 до 800 градусов.

Благодаря повышенной упругости, выраженной прочности, износоустойчивости и плотности, сталь такого типа считается оптимальным вариантом для создания режущих инструментов и составляющих этого типа.

Расшифровка маркировки

У каждого типа стали есть своя маркировка, в которой зашифрованы особенности состава. Маркировка стали 9ХС имеет такую расшифровку:

- цифра «9» показывает, что в составе сплава есть 0,9% углерода;

- буква «х» обозначает наличие в стали хрома;

- буква «с» указывает на то, что в состав добавлен кремний.

Наличие углерода обеспечивает повышенную вязкость вещества. Хром – универсальный компонент, он повышает возможности термического воздействия на сплав, делает его максимально прочным и устраняет риск возникновения коррозии.

Плюсы

У стали 9ХС есть преимущества, которые выделяют её на фоне других сплавов.

- Обладает уникальными техническими характеристиками, позволяющими использовать его в изготовлении прочных, упругих, износоустойчивых деталей с высоким коэффициентом сопротивления изгибам.

- В сплаве 9ХС карбиды всегда равномерно и правильно распределены по сечению, что повышает эксплуатационные качества готовой продукции, в частности, резьбовых элементов, созданных из него.

- Обладает высокой степенью устойчивости к механическим повреждениям и образованию трещин.

- После отжига приобретает ещё одно неоспоримое преимущество – повышенную твёрдость и податливость прокаливанию.

- Обладает высокой термической устойчивостью.

- Сплав устойчив к образованию флокенов во время отделки.

Благодаря таким преимуществам сталь 9ХС является востребованным и практичным инструментальным сплавом.

Минусы

Есть и недостатки у этого сплава, которые, тоже нужно учитывать в производстве инструментов и режущих изделий.

- Специфические требования в термической обработке.

- Не подходит для выполнения сварочных работ.

- При обработке требуется строгое соблюдение температурного режима.

- Осложнённая механическая обработка.

Работать со сплавом 9ХС необходимо только высококвалифицированным специалистам, так как существует условия и нюансы, которые необходимо соблюсти.

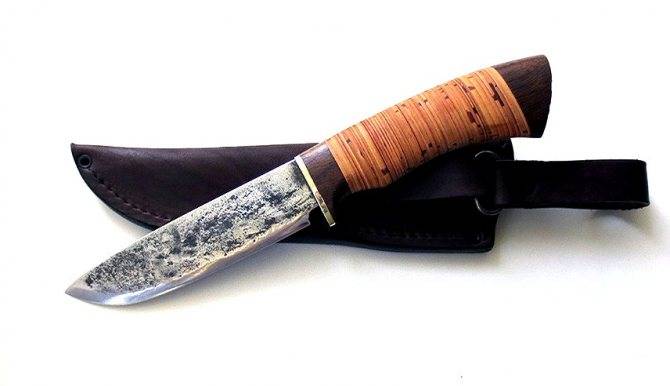

Клинок сделанный из стали 9ХС.

Термообработка материала и его применение

Процедура термообработки этой стали для изготовления ножей осуществляется в электрических печах, имеющих герметичный кожух, снабженных автоматической регулировкой температуры нагрева и контролируемой атмосферы. При этом на стадиях термообработки должно осуществляться следующее:

- металлографический контроль структуры материалов, а также магнитной проницаемости его основных составляющих;

- рентгенанализ наличия в структуре материала внутренних пороков;

- постоянная проверка твердости.

Для задач дальнейшей эксплуатации сталь этой марки выпускается в форме листов, различающихся между собой толщиной и длиной, а также кругов.

Использование стали

Для производства изделий используется современное оборудование, а заготовки, подвергаемые обработке, могут быть самых разных видов. Из стали этой марки могут изготавливаться:

- ножи специального применения;

- детали, используемые в составе механизмов, применяемых для работы по резке и измерению.