Оборудование для работы с аргоном

Техника сварки аргоном подразумевает довольно широкий и разнообразный набор оборудования. Этого не нужно бояться, так как сварочные аппараты для аргонодуговой сварки со всеми сопутствующими причиндалами в виде универсальных наборов выпускаются серийно и стоят недорого.

Все оборудование для аргонно-дуговой сварки можно разделить на три группы:

- Специализированное оборудование производится для работ с заготовками одного типа.

- Специальное оборудование для аргонной сварки обычно устанавливается на промышленных предприятиях и используется для заготовок одного типоразмера.

- Универсальное оборудование подходит для всех видов работ в аргоне, например, для сварки нержавеющей стали полуавтоматом.

Классификация сварки.

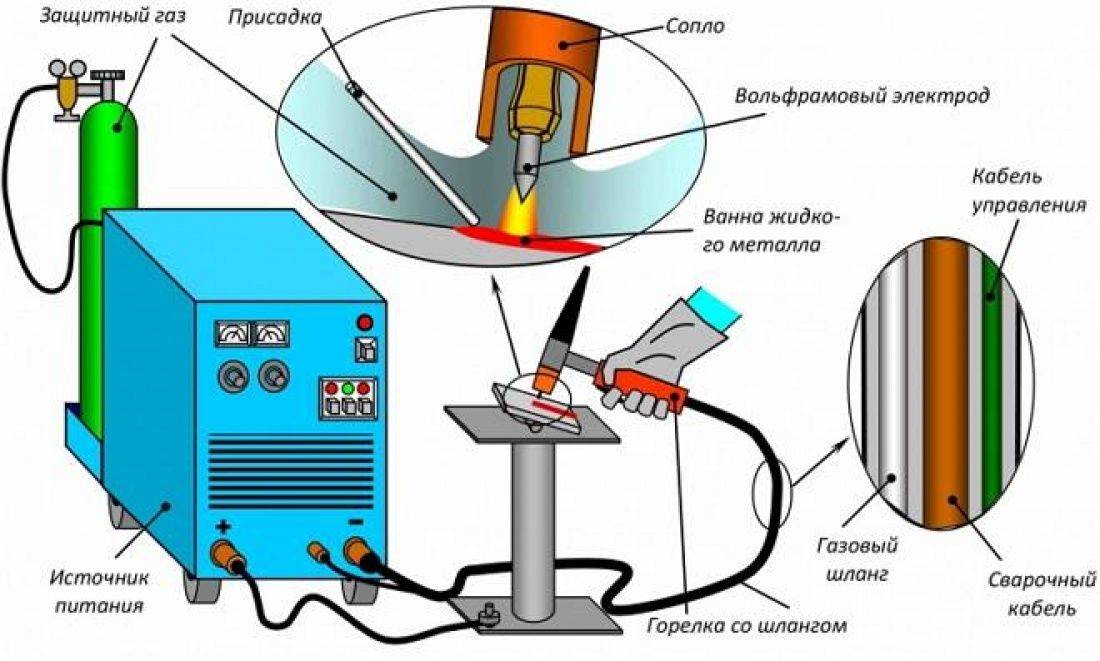

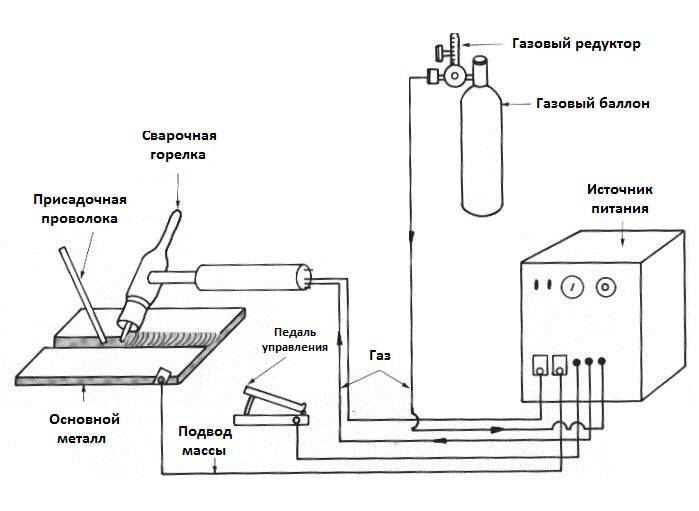

Одним аппаратом для сварки аргоном вам не обойтись. Аргонная сварка требует целый пакет оборудования, понадобится целый список.

Не обязательно все покупать в магазине, большинство предметов из списка вполне можно сделать самостоятельно:

- Специальная горелка с вольфрамовым расходником.

- Основной и вспомогательный трансформаторы. В качестве основного может быть использован аппарат для дугового способа с напряжением до 70 В. Вспомогательный трансформатор нужен для электропитания коммутирующих устройств.

- Осциллятор подключается параллельно источнику питания. Он нужен, чтобы зажечь дугу при работе с неплавящимся вольфрамовым расходником с помощью подачи высокочастотных импульсов. В результате дуговой промежуток ионизируется. Если обычная сетевая частота насчитывает 55 Гц и напряжение в 220 В, то после преобразования осциллятором частота и напряжение поднимаются до 500 кГц и 6000 В соответственно.

- Контактор для подачи напряжения на горелку.

- Реле для включения и отключения контактора и осциллятора.

- Вольфрамовые электроды с проволокой соответствующего диаметра.

- Аргоновый баллон, оборудованный редуктором.

- Выпрямитель для получения постоянного тока с напряжением 24 В.

- Амперметр для измерения силы тока.

- Таймер для контроля времени обдува аргоном.

- Клапан электро-газовый для подачи постоянного или переменного тока в 24 или 220 В соответственно.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного включения в электрическую цепь с целью стабилизации переменного тока.

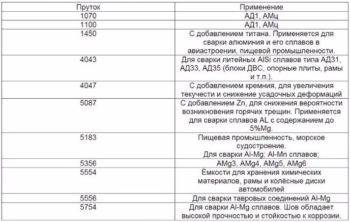

Виды прутков для сварки.

Прогресс не стоит на месте, сварка аргоном в том числе.

Для возможности работать с более толстыми краями свариваемых металлов и повышения производительности в последнее время в технологии сварки аргоном внесены усовершенствования:

- Специальная горелка для использования сразу нескольких вольфрамовых электродов для получения высококачественного шва на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток для периодических пауз его поступления, во время которых металл кристаллизуется. Если движение дуги синхронизировать с импульсами тока, плавка получается эффективной по всех положениях в пространстве.

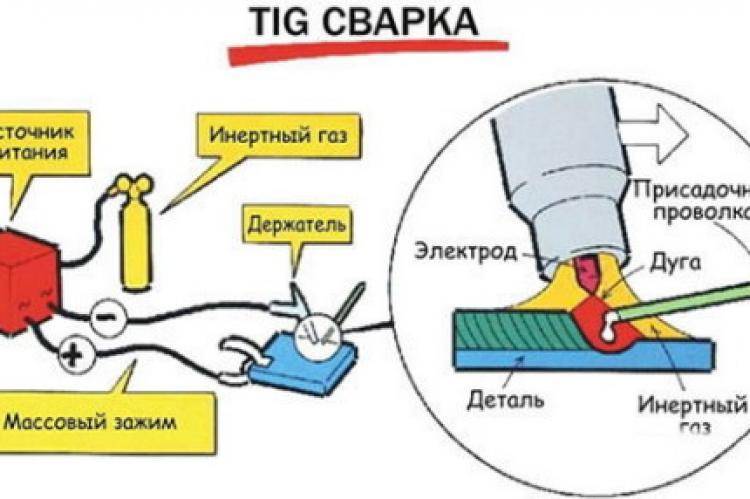

TIG MIG сварка, что это такое и в чем отличия.

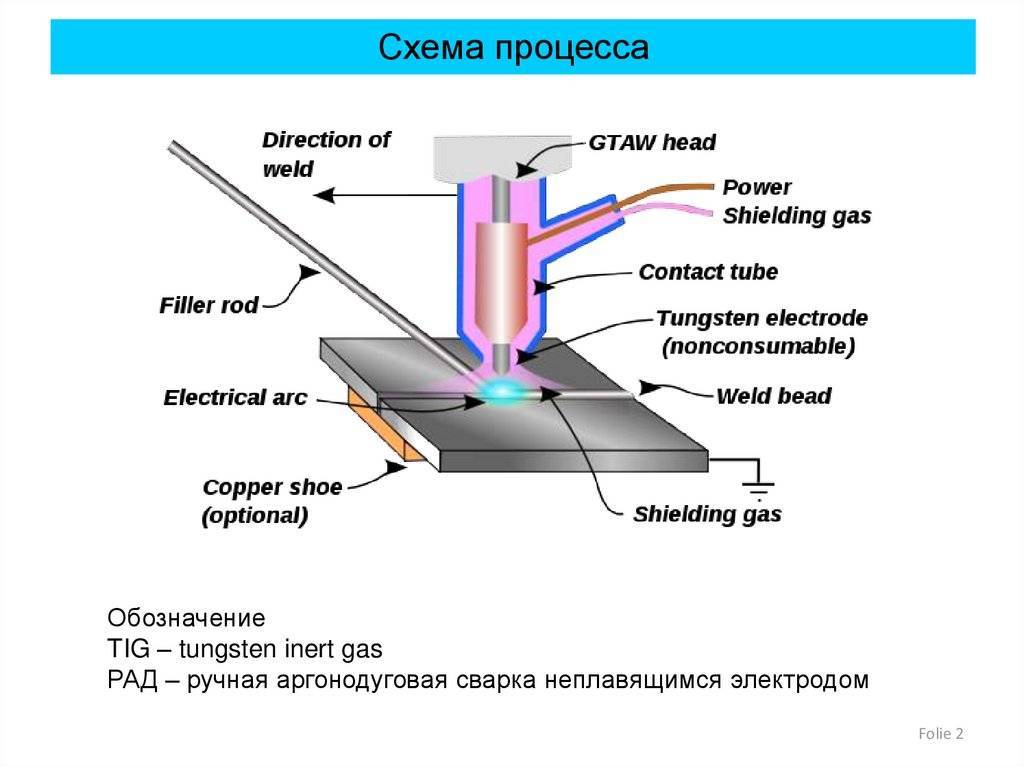

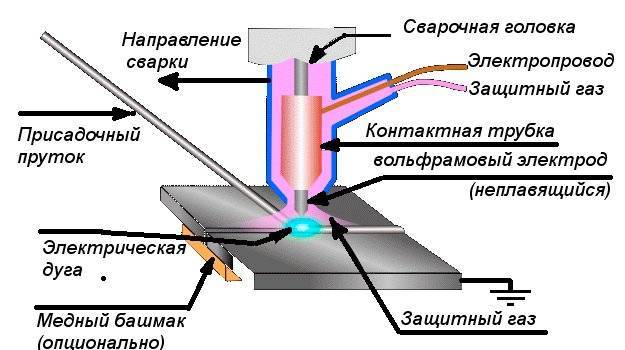

- Технология Tungsten Inert Gas еще называется РАД – ручная аргонная сварка с использованием вольфрамового электрода (тонкие металлы варят без присадки встык, заготовки толще 2 мм – с использованием присадочной проволоки); Встречается аббревиатура wig – обозначающая, что применяется именно вольфрам для электрода;

- Метод Metal inert gas – ручная аргонодуговая обычным плавящимся электродом.

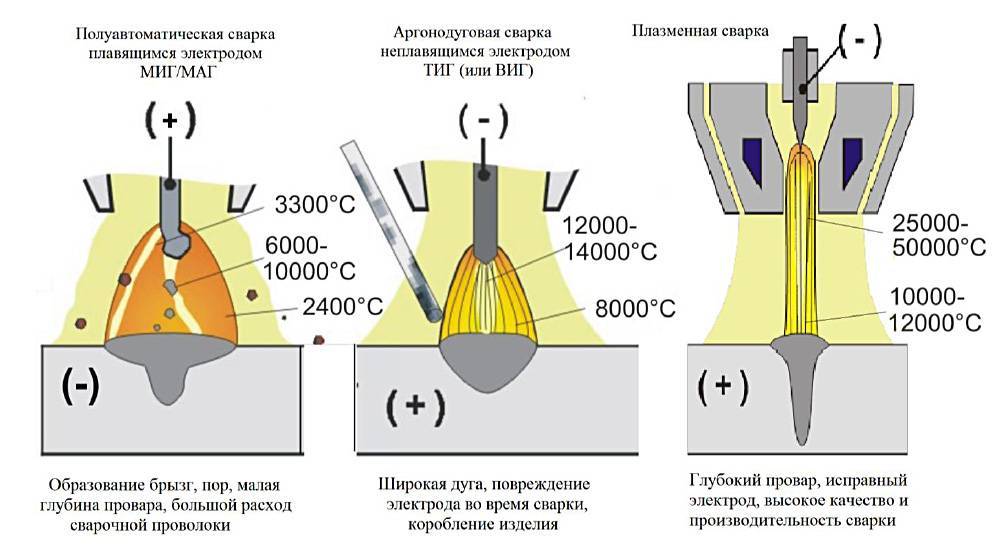

РАД осуществляется как на постоянном токе, так и на переменном. Чтобы различать аппараты, выдающие переменный и постоянный ток, введено обозначение аргонодуговой сварки AC DC. Аппараты для TIG, выдающие постоянный ток, называют DC-оборудованием

При выборе инверторов важно учитывать, для чего нужна аргоновая сварка. Сварочные аппараты AC/DC (direct current/alternating current) работают в двух режимах, можно работать на постоянном и переменном токе

Переменный ток — АС

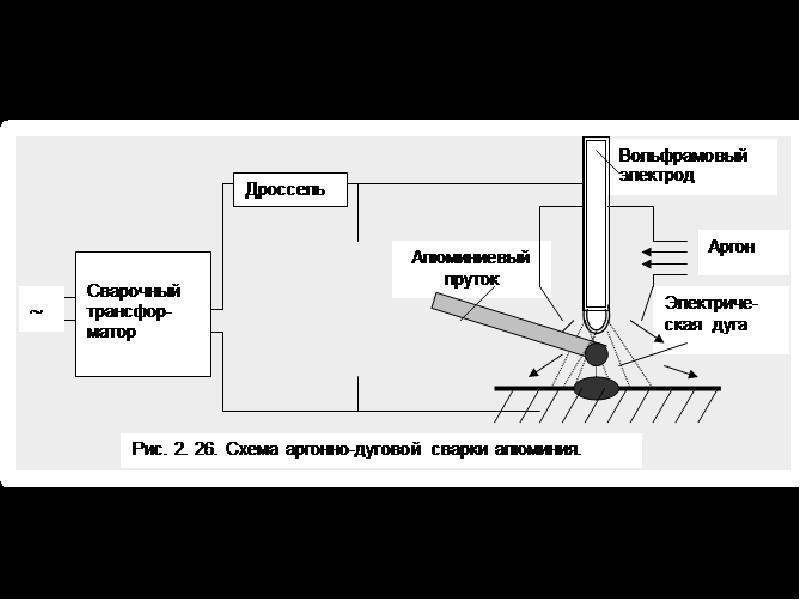

Аргонодуговая сварка, проводимая на переменном токе (AC) – используется для металлов с тугоплавкой оксидной пленкой таких как алюминий. Глубина проплавления на переменном токе существенно ниже, чем на постоянном токе порядка 14-22%.

Импульсная аргонодуговая сварка обеспечивается подачей кратковременных импульсов, используется при работе с плавящимся и неплавящимся электродом. При импульсно-дуговой технологии электродуга условно подразделяется на дежурную, поддерживаемую в холостом режиме, и рабочую, возникающую при подаче импульсного тока.

Особенности аргонодуговой технологии

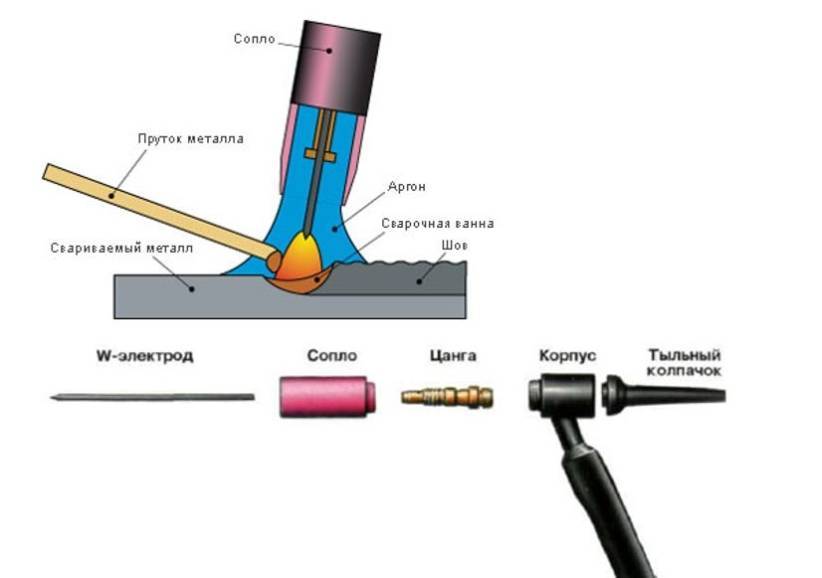

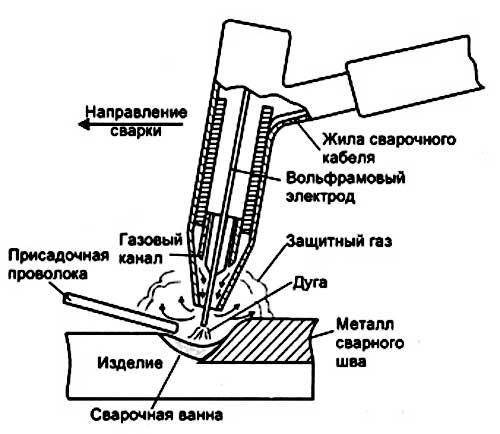

Как и сварочная дуговая, технология сварки в среде аргона основана на расплавлении области соединения металлов с помощью электрической дуги. Она может проводиться с помощью расплавляющихся и неплавящихся электродов. Неплавящимися электродами обычно служат изделия из вольфрама, т. к. он отличается своей тугоплавкостью и выдерживает температуру металлического расплава. Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

Неплавящимися электродами обычно служат изделия из вольфрама, т. к. он отличается своей тугоплавкостью и выдерживает температуру металлического расплава. Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

В этом случае зону соединения металлов заполняют присадочным материалом. Для этого используют металлическую проволоку, изготовленную из сплава, легированного теми же элементами, что и свариваемый металл. Главное правило при ее выборе — не ухудшить свойства основного металла шва

Поэтому важно:

Процентное содержание легирующих элементов в присадочной проволоке не должно быть меньше, чем в соединяемых металлических деталях.

Диаметр проволоки подбирают в соответствии с параметрами сварного шва и толщиной изделия.

При использовании плавящихся электродов в качестве их материала применяется проволока или пруток, которые также по требованиям к химическому составу должны соответствовать основному металлу изделий и при расплавлении не должны ухудшать его свойства.

Аргонодуговая сварка с поддувом может проводиться тремя способами:

- в полном автоматическом режиме;

- в режиме автоматической подачи проволоки;

- в ручном режиме проведения процесса.

При автоматическом режиме весь сварочный процесс полностью автоматизирован: и управление движением электрода, и подачу присадочной проволоки осуществляет автомат.

В ручном режиме весь сварочный процесс проводится сварщиком.

Нейтральный газ в сварочной зоне выполняет две функции. Он служит защитной средой от агрессивного действия компонентов воздуха и регулирует прохождение импульса тока через ионизацию дугой.

При аргонодуговой сварке эти функции обеспечивает газ аргон. Он предотвращает расплавленный металл сварного шва от взаимодействия с компонентами воздуха, т. к. значительно тяжелей воздуха (на 38%) и поэтому выдавливает его из сварной зоны, заполняя рабочее пространство и надежно изолируя расплав от контакта с атмосферной средой.

Для каких целей применяется защитная среда? Дело в том, что при достижении высоких температур многие высоколегированные стали и сплавы цветных металлов легко вступают в реакцию с кислородом и азотом, присутствующих в составе воздуха, образуя соединения, которые вредят их прочности и лишают устойчивости к коррозии. Аргон — нейтральный газ, он не реагирует на компоненты разогретых металлических сплавов, поэтому служит своеобразной завесой, препятствующей контакту разогретого металла с воздухом, предотвращая его взаимодействию с агрессивными газами воздуха.

Иногда, особенно при ванной сварке, для исключения образования пористости сварного металла к аргону добавляется небольшой объем кислорода (3-5%). Он берет на себя роль чистильщика жидкого расплава, взаимодействуя с его поверхностными вредными включениями, которые в дальнейшем выгорают или всплывают на поверхность расплава в виде шлаков.

Настройки аппарата при сварке давлением

Выбор режима сварки, т.е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

При выполнении электроконтактной сварки основными параметрами являются:

- сила и плотность тока;

- время его протекания;

- усилие сжатия.

Если сварка стыковая, то важна установочная длина (расстояние от электрода до торца детали).

В процессе контактной сварки существует такое явление, как шунтирование – часть тока минует зону проведения работ и протекает по детали. В случае применения стыкового метода шунтирование происходит только в деталях, имеющих замкнутый контур.

Выбор режима сварки зависит от физических характеристик соединяемых деталей.

Когда выполняется точеная сварка, шунтирование тока наблюдается в ранее выполненных точках или в местах случайных контактов деталей. Это приводит к тому, что в зоне соединения недостаточный ток, поэтому ядро точки получается меньшего размера.

Условно принято разделять технологические процессы на «жесткие» и «мягкие». В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

Для «мягкого режима» характерно плавное нагревание заготовок, и для этого требуется более длительное протекание тока (от 0,5 до 3 секунд). Он используется при работе со склонными к закалке сталями. Надо учитывать, что за счет образования карбида хрома в соединяемых элементах происходит обеднение этим элементом.

Для обеспечения прочного соединения в нем не должно быть:

- неоднородностей, в литой и переходной зоне соединения структура материала должна быть плотной и сплошной;

- разупрочнения детали в месте соединения и образования хрупких структур;

- снижения коррозионной устойчивости;

- деформации деталей, она допускается в заданных пределах.

Принцип аргонно дуговой сварки MIG и TIG

Прежде, чем рассматривать принцип аргонодуговой сварки, стоит разобраться. Необходимо понять как работает аргонная сварка. Чтобы соединить металлические детали, их необходимо разогреть в месте стыка. Для расплавления металла используется сварочная дуга. Горение дуги и расплавление металла невозможно без окисления кислородом, находящегося в воздухе. Этот элемент окисляет сплавы, причем цветные металлы и легированные стали быстрее, чем углеродистый металл. Также в зоне расплавления за счет насыщения водородом, азотом появляются пузырьки, при кристаллизации в шовном валике образуются раковины, свищи и многочисленные поры. Прочность соединений страдает. Ухудшается геометрия сварного соединения. Для того чтобы обеспечить надежную защиту расплавленного металла используются различные газы в чистом виде, а также и в виде смесей.

Какие бывают режимы TIG сварки

Сварку в аргоне выполняется как в автоматическом (ААД), механизированном полуавтоматическом (MIG) и в ручном режиме (TIG). Для данного метода характерно применение как плавящегося электродного металла (проволоки), так и неплавящегося вольфрамового электрода.

От механизированной аргонодуговая сварка плавящимся электродом (MIG) отличается присутствием особенностями розжига дуги. Газ и сварочная проволока и подается через сопло горелки при нажатии специальной клавиши на ее корпусе. Газ подается за 12-25 секунд до подачи питания на клеммы. Для mig поджег дуги происходит касанием проволоки самого изделия.

Основные особенности

Особенности процесса аргонодуговой сварки следует рассмотреть подробно, у технологии множество режимов, нюансов. Защитная атмосфера защищает ванну расплава. Но для этого необходимо в постоянном режиме подавать газ в рабочую зону под определенным давлением. Сущность аргонодуговой сварки – создание специальной среды, препятствующей окислению присадки и металла при воздействии электродуги с необходимой температурой горения.

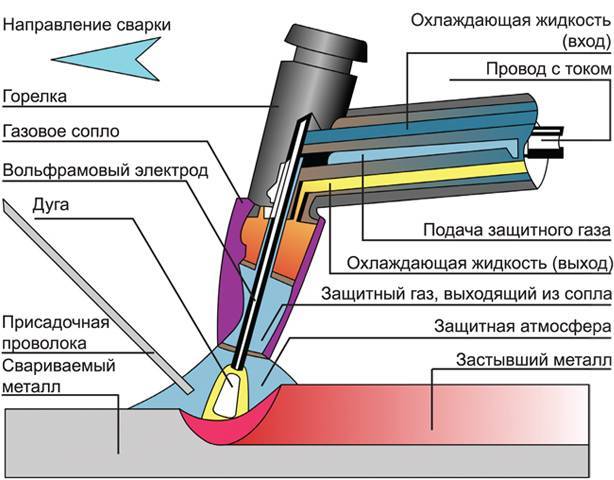

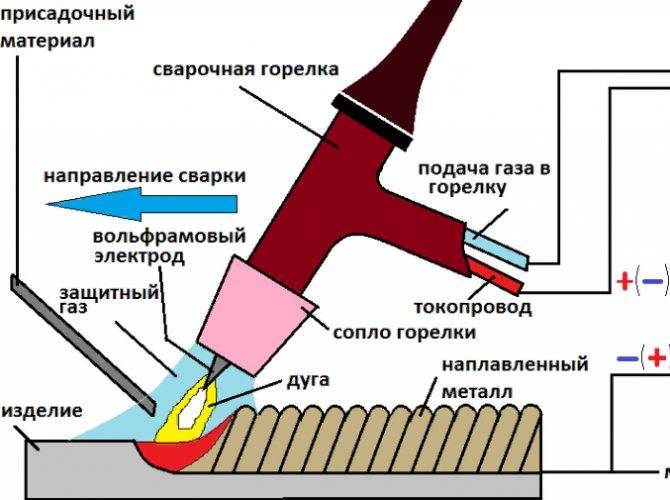

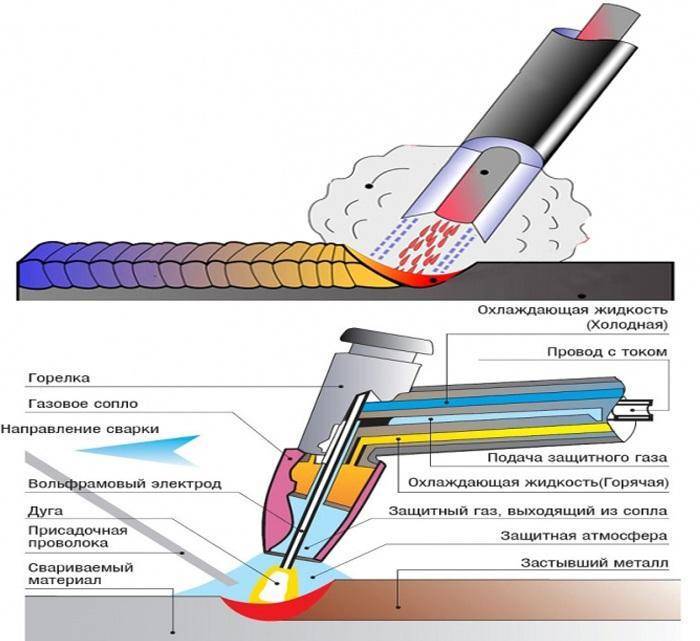

Теперь об особенностях аргонодуговой сварки неплавящимся электродом TIG. Рабочим элементом является горелка с соплом, через которое осуществляется подача газовой смеси или чистого Ar. Аргон имеет более высокую плотность чем воздух вследствие чего обеспечивает вытеснение посторонней газовой среды из зоны процесса. Данный газ ионизируется под воздействием электрического разряда и разогрева металла при розжиге. Происходит так называемая термоэлектронная эмиссия. В результате газ образует плазму, в которой происходит уверенное горение дуги. Потенциал ионизации инертных газов очень высокий. Пробить защитную атмосферу способны только высокочастотные токи, образованные специальным устройством — осциллятором.

Методы зажигания дуги.

За счет частотности электродуга способна формироваться без касания электрода о металлическую поверхность (чиркания). В некоторых случаях дугу зажигают и методом качания (чирканья) о поверхность изделия. Тут необходимо высокая квалификация сварщика, так как при замыкании, в металл изделия могут попасть частички вольфрама, образуя тем самым дефект. Также произойдет оплавление самого электрода изменив его геометрию, и ухудшит процесс сварки. Мощность дуги снизится из-за уменьшения напряжения на дуге. Также измениться и давление самой дуги. В современных аппаратах для предотвращения этого применяется функция Lift Tig (лифт тиг). С ее помощью понижается сила сварочного тока в стадии зажигания дуги. С увеличением зазора между изделием и электродом ток увеличивается до рабочих значений.

Устройство сварочной горелки

Вернемся к устройству сварочной горелки. В центральную часть устанавливается держатель (цанга), в который вставляется электрод с вылетом из сопла в пределах от 2,0 до 5,0 мм. Горелка аппарата, оборудованного осциллятором, имеет на корпусе кнопку для запуска процесса. При ее нажатии происходит продувка газом магистралей, и с небольшой задержкой импульсно подается ток на электрод. Сварочный ток TIG – это высокочастотный или импульсный электроток с частотой от 150 до 500 Гц. Его напряжение весьма верило и колеблется в пределах 2500 – 6000В.

Шов формируется плавлением сварочной проволокой подаваемой в зону сварки из вне и последующей кристаллизацией сварочной ванны. Подбирают присадку, по химическому составу близкую к сплаву. В ряде случаев используется присадка с дополнительными легирующими элементами для придания особых свойств.

Технологии аргоновой сварки стали, нержавейки и других материалов

Качество сварка аргоном стали, например, во многом зависит от умения производящего сварку. Он должен проводить горелкой в районе шва медленно, равномерно продвигаясь, не позволяя резких или поперечных движений и равномерно подавая присадочную проволоку. Резкая ее подача может привести к брызгам расплавленного металла, плавность и аккуратность подачи достигаются практическим опытом

Немаловажно и расположение присадочной проволоки. Лучше всего, когда она подается перед горелкой под определенным углом к сварочной поверхности без резких движений. От этого зависит ровность и размер получаемого шва

От этого зависит ровность и размер получаемого шва.

Еще важно при сварке аргоном нержавейки, например, правильно подобрать нужный режим сварки. Определяя направление и полярность тока, руководствуются характеристиками свариваемого металла, размерами электрода и самих деталей. Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью

Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом

Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью. Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом.

Быстрота подачи аргона со скоростью вносимых потоков воздухавлияют на расход газа. К примеру, при сварке меди аргоном в помещении, исключающем сквозняки, его расход будет небольшим. А работы по сварке, производимые на улице при порывах бокового ветра, потребуют большего расстояния, отделяющего электрод от свариваемой поверхности детали. Воздушный поток будет сдувать аргон, оставляя металл шва незащищенным. Чтобы избежать таких сложностей применяют особое сопло с сеткой в мелкую ячейку, называемое конфузорным.

Нередко в смесь газов вместе с аргоном включают немного кислорода. Он, в отличие от инертного аргона, реагируя с вредоносными примесями, способен защищать от них свариваемую поверхность изделия. Из-за воздействия кислородом грязь и различные присадки, образующиеся в ходе плавления металлов, сгорают либо образуют другие соединения, способные всплывать поверх ванны сварки. Так, применение кислорода позволяет бороться с порами в шве при сварке чугуна аргоном.

Отдельные достоинства с недостатками имеются у каждой технологии, есть они и у сварки аргоном. Ее главным преимуществом является возможность защитить сварочную ванну и шов от атмосферного воздействия. Также плюсом производимой полуавтоматом сварки аргоном считается большая скорость проведения работ, обусловленная высокой температурой дуги. При этом можно не бояться видоизменить форму возводимой конструкции благодаря небольшой области нагрева. Также аргонодуговая сварка позволяет соединять сплавы с металлами, иначе сварить которые просто невозможно. Недостатками этой технологии сварки считают относительную сложность производства работ и требующее точности в настройках оборудование.

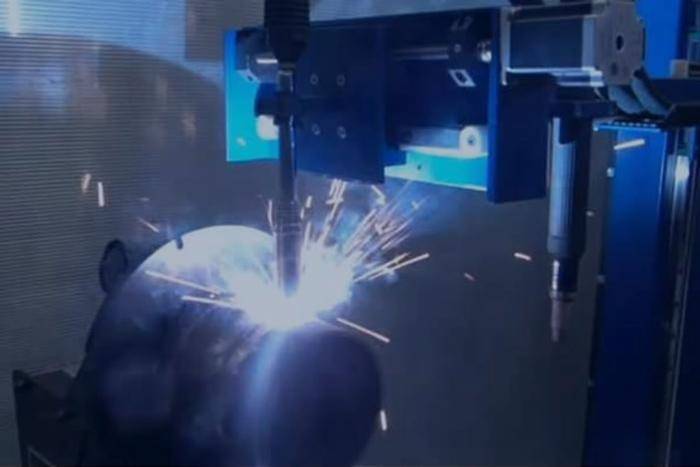

Автоматическая сварка

Автоматическое оборудование работает так же, как и ручное. Но управление производится через заданную программу. Функция специалиста – правильно выбрать материалы и режим, а затем проконтролировать результат.

К преимуществам автоматической сварки относят:

- повышенную скорость, производительность, особенно если создаются идентичные детали;

- надежность и привлекательный вид швов;

- снижение риска ошибки специалиста.

Однако у метода есть и отрицательные стороны:

- в ходе последовательной работы с разными деталями и режимами приходится каждый раз перенастраивать оборудование;

- аппарат обойдется дороже ручного;

- возможен массовый брак заготовок, если сбой не был замечен вовремя.

Сварка алюминия аргоном

Сварка алюминиевых конструкций при помощи аргона проводится для создания прочного и ровного шва. Для ее проведения применяется полуавтоматическое оборудование, которое позволяет выполнить соединение правильно. Обычно для работы подходит аргонно-дуговой аппарат, который имеет в конструкции три агрегата.

Перед тем как будет начата дуговая сварка алюминия с использованием аргона, важно привести в рабочее состояние агрегаты оборудования. Показатели расхода сопутствующих ресурсов могут повлиять на итоговую цену услуги

Что будет нужно для сварки аргоном

Чтобы автоматическая сварка алюминия с использованием аргоновой среды была проведена правильно и качественно, важно к ней правильно подготовиться. Для нее обязательно должно быть специальное оборудование для сваривания

Аппарат для сварки обычно состоит из трех важных частей:

- источника электропитания;

- баллона с аргоновым газом;

- механизма, который подает присадочную проволоку.

На крупных промышленных производствах устройство подключаются к централизованным магистралям. По ним поступает инертный газ. Также обязательно применяется стабилизатор дуги для сварки алюминия. После подготовки оборудования для сварки, можно приступать к подготовке деталей для сваривания. Они должны быть подготовлены в обязательном порядке, от соблюдения данной меры будет зависеть качество и прочность свариваемого шва.

К основным рекомендациям подготовки деталей для сваривания можно отнести:

с их поверхности обязательно очищается вся грязь, жир и остатки от машинного масла

Это можно выполнить при помощи любого растворителя;

если толщина деталей для сваривания составляет больше 4 мм, то важно провести разделывание кромок;

согласно рекомендациям специалистов и техническим условиям, листовой алюминий с толщиной от 4 мм стоит сваривать только встык;

зачистка кромок может выполняться при помощи напильника или на наждачном станке. Если же деталь обладает сложной формой, то область для сваривания зачищается при помощи переносной шлифовальной машинки.

Как выполняется сварка аргоном

Чтобы правильно провести сварку алюминия дуговой сваркой в аргоновой среде при помощи полуавтоматического оборудования важно выполнять все этапы процесса. Для сваривания обязательно потребуются вольфрамовые электроды

Размер диаметра расходных материалов подбирается в пределах от 1,5 до 5,5 мм.

При выполнении сваривания важно следить за тем, как ориентирован электрод относительно свариваемой поверхности. Его требуется держать под углом не менее 800

А присадочная проволока по отношению к электроду должна быть под прямым углом. Максимальная длина дуги должна быть не больше 3 мм.

Имеет несколько правил, которые обязательно требуется соблюдать во время проведения сварки алюминия газовой горелкой в аргоновой среде:

- если соблюдать все рекомендации и правильное положение, то расход материалов будет оптимальным;

- при выполнении сварочного процесса присадочная проволока должна перемещаться спереди горелки;

- электрод и присадочная проволока во время сварки алюминия аргоном должны двигаться только вдоль сварного соединения;

- нельзя делать поперечные движения;

- если для сваривания применяются тонкие листы из алюминия, то обязательно будет нужна подкладка. В качестве данного элемента может применяться лист нержавейки;

- подкладка обеспечит интенсивный отвод тепла от рабочей зоны через лист нержавейки, в результате этого вероятность прожога резко уменьшится. Также снизится расход энергии, потому что рабочий процесс будет выполняться намного быстрее.

Техника сварки латуни на автоматах и полуавтоматах

Сварка латуни полуавтоматом практически не отличается от сварки медных деталей. Автоматическая и полуавтоматическая сварка латуни выполняется тонкой проволокой. При этом сварка должна производиться без поперечных колебаний, чтобы предотвратить пористость шва.

Сварка латунной проволокой полуавтоматом обеспечивает более ровный шов. К тому же такой аппарат дает возможность проводить работу в любом положении. Сварка с использованием полуавтомата обеспечивает проведение процесса скрепления деталей в среде защитного углекислого газа. Качество работы зависит от исходных материалов, скорости подачи газа и проволоки, а также от квалификации мастера.

Таким образом, способов, которыми производится сварка латуни, много. Каждая технология имеет определенные преимущества и недостатки, поэтому выбирать оптимальный метод необходимо на основании особенностей сплава, исходного качества деталей, необходимой прочности готового изделия, а также технологических возможностей.

Однако из-за выделения в процессе нагревания металла опасных химических веществ, проводить процедуру необходимо только при наличии опыта в сварке, а также помещения с качественной вентиляцией.

Режим AC/DC TIG и его особенности

Это технология с использованием вольфрамовых электродов рекомендуется для сваривания деталей, к которым выдвигают высокие требования качества. В частности, это работа с изделиями, состоящими из тонкого металла. Часто применяется для работы с трубопроводами, которые служат для работы под давлением жидкостей.

Особенности технологии:

- чтобы вольфрам не попал в сварочную ванну необходимо использовать бесконтактный поджог дуги. Если такой вариант работы невозможен, то рекомендуется выполнять работу на угольной плите и только потом переносить дугу на металл. Таким образом вы сможете избежать проблем при работе;

- работать можно на переменном и постоянном токе;

- режим сварки подбирается исходя из толщины металлических деталей, которые необходимо соединить между собой;

- уровень легирования проволоки всегда должен быть выше основного металла;

- для того, чтобы избежать окисления не делайте электродом колебательные движения.

Обдув электрода позволяет существенно и гарантированно уменьшить окисление. Сварка полуавтоматом по технологическому процессу практически не отличается от простого соединения поверхностей. Просто в этом способе проволока из нержавейки подается не вручную, а механическим путем. Работа в режиме «MIG» проходит легче и быстрее.

Техника работы в режиме полуавтомат позволяет работать с разными поверхностями:

- для металла с большой толщиной используется метод струйного переноса;

- для изделий с тонкими ластами металла подходит сварка короткой дугой;

- универсальная технология — импульсная сварка. Она является самым выгодным вариантом для соединения деталей.

Технология ММА

Одной из самых популярных и востребованных методик считается сварка с покрытыми электродами. Такой вариант сварки очень часто используется любителями в домашних условиях. Он идеально подходит для сварки, если к качеству конечного результата не предъявляются серьезные требования. Здесь необходимо лишь правильно выбрать электроды, которые могут быть двух видов:

- двуокись титана с рутиловым покрытием. Они подходят для сварки на постоянном и переменном токе. Отличаются низким уровнем разбрызгивания при работе и надежной дугой, которая обеспечивает качественное и постоянное горение;

- основное покрытие, которое делается карбонатами магния и кальция. Подходят для работы на постоянном токе.

Для проведения качественной сварки важно правильно подобрать электроды. Именно от них многое зависит

Делать это лучше по соответствиям ГОСТу «10052». В документе имеются четкие указания по разным типам. Такой подход позволит вам узнать необходимую информацию и начать работу правильно.

Если вам известна марка стали вашего изделия, то обратитесь к стандартам, и вы легко найдете соответствующий ей электрод. Также немаловажны механические параметры, которые следует изучить до начала работы

Важно знать уровень коррозионной устойчивости. Сварка пищевой нержавейки требует тщательной подготовки и грамотного подхода для получения качественного результата

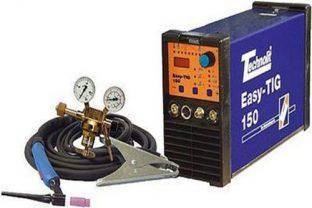

Оборудование для аргонодуговой сварки

Разные режимы технологии аргонодуговой сварки предполагают использование оборудования, имеющего различные принципы работы и устройства.

Аппараты для соединения деталей с помощью дуги в аргонной среде подразделяются на специальные и универсальные устройства:

- Сварочные трансформаторные устройства работают на использовании переменного тока.

- Аппараты, играющие функцию выпрямителей и генераторов, служат для обеспечения выпрямленного (постоянного) тока при выполнении сварочных работ.

- Универсальные аппараты предназначены для сварочных работ, как на постоянном, так и на переменном характере тока.

Наиболее востребованным является аппарат универсального действия. К таким устройствам относятся инверторы.

Аппараты для ручной сварки с использованием вольфрамового электрода обязательно содержат в комплекте горелку, а также трансформаторы для преобразования тока из переменного в постоянный ток, стабилизаторы напряжения и устройства для розжига дуги.

Аппараты для работы в автоматическом режиме должны включать устройства для управления сварочным процессом и подачей защитного газа.

Проверка качества швов

Самым очевидным является визуальный осмотр, с помощью его можно сразу определить наглядные дефекты шва. Перед осмотром швы зачищают от шлака и загрязнений. Если это необходимо, то результаты осмотра записывают на видео. После осмотра выявляют дефектные участки. Аргонодуговая сварка позволяет получить прочный и небольшой шов, поэтому визуально трудно определить его качество. Следующий способ проверки сварного шва труб – просвечивание рентгеном или гамма-лучами. Если сварной шов сделан плохо, то дефектные места проявятся на рентгеновском снимке в виде темных пятен.

Магнитографический способ

После того, как аргонодуговая сварка закончилась, берут магнитную ленту и прижимают с помощью резиновой прокладки к исследуемому сварному шву. После этого с помощью магнитографического дефектоскопа снимают показания магнитного поля. Если в сварном шве присутствуют дефекты, то прибор зафиксирует их в виде специфических магнитных отпечатков. Этот метод позволяет найти поры в сварке, небольшие трещины, непровары или шлаковые включения. Также производят проверку ультразвуком. Отраженные высокочастотные колебания отражаются в показаниях на индикаторе, после чего ясна структура шва.

Испытание пневматикой

С одной стороны трубы создается повышенное воздушное давление, а с другой на шов наносят мыльную пену. Если аргонодуговая сварка сделана некачественно и есть неплотные места, то воздух пройдет и покажется на пенке в виде пузырьков. Химический метод. В этом случае трубы обрабатываются 4-х процентным раствором фенолфталеина на участке шва, а затем в нее нагнетается смесь воздуха и аммиака. В местах, где аргонодуговая сварка была некачественной и образовалась течь, азотнокислое серебро на трубе окрасится в серебристый цвет.