Содержание

Сварка

Сварка

меди нашла широкое применение и в электронике, и в химическом машиностроении

при изготовлении приборов для применения условиях, где требуется высокая коррозионная

стойкость. Поэтому технология сварки меди, как и технология сварки цветных металлов

и сплавов, вообще, постоянно совершенствуется, несмотря на стремление к их экономии.

Прежде чем описать, как варить медь, необходимо пояснить, что в большинстве

случаев, для сварки используются листовые медные детали и трубы.

Отметим также, что нет каких-либо специальных видов сварки для медных изделий.

И для их сваривания могут применяться все известные способы, за исключением

контактной сварки, которая применяется ограничено.

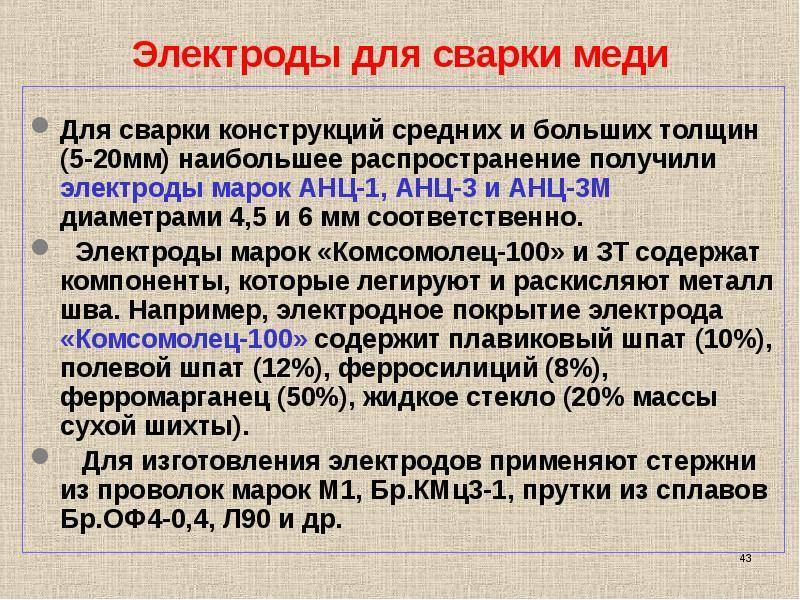

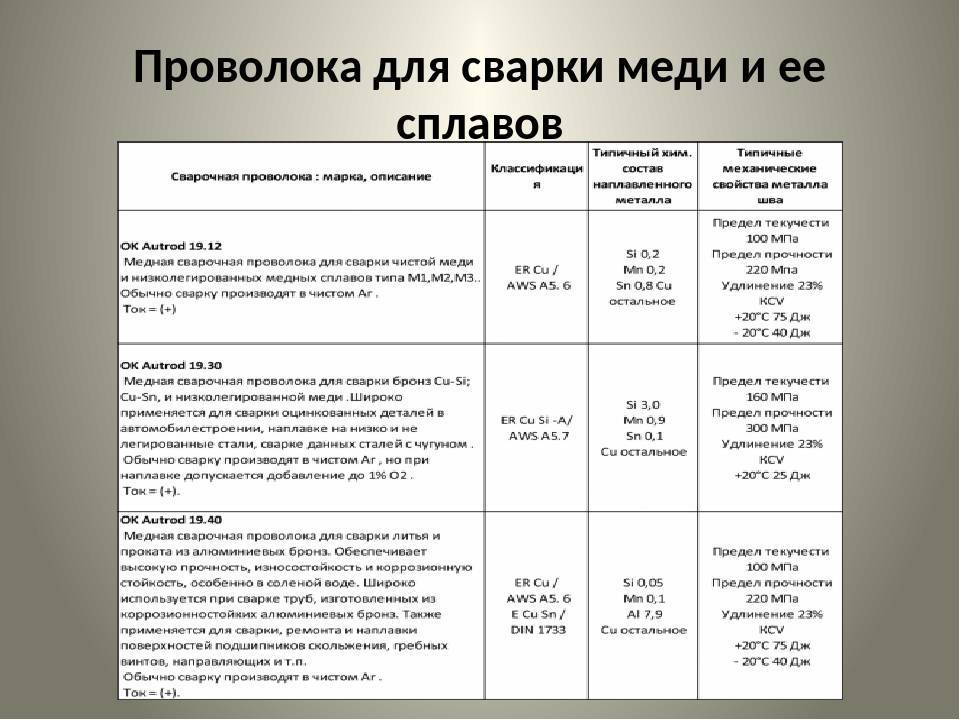

Марки электродов для сварки меди и состав защитных покрытий для них

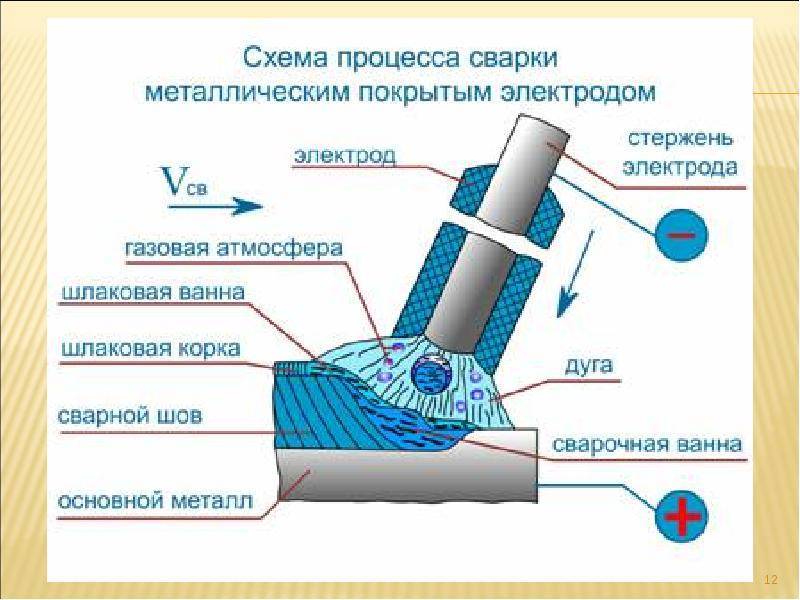

Для дуговой сварки меди применяют покрытые электроды. Распространённые марки электродов и состав защитных покрытий для них представлен в таблице: Компоненты покрытия

| № состава и марка электродов | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | — | — | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | — | 12 | 14 | — | — | — | 15 | 20 | — |

| Железный порошок | — | — | — | — | — | — | 50 | — | — | — |

| Гранит | — | — | — | — | — | 15 | — | — | — | — |

| Кремнистая медь | 20 | — | — | — | — | — | — | 25 | — | — |

| Ферротитан | — | — | — | — | — | — | 6 | — | — | — |

| Диоксид титана | — | — | — | — | 8 | — | — | — | — | — |

| Ферромарганец | 38 | — | 50 | — | — | 47,5 | 2,5 | 47,5 | — | — |

| Марганцевая руда | — | 17,5 | — | — | — | — | — | — | 5 | 17,5 |

| Серебристый графит | — | 16 | — | 8 | — | — | — | — | — | 16 |

| Ферросилиций (Si=45%) | — | 32 | 8 | — | — | 25 | 2,4 | — | — | 32 |

| Алюминий (порошок) | — | 2,5 | — | — | — | — | — | — | — | 2,5 |

| Кварц | — | — | — | — | — | — | 4,5 | — | — | — |

| Мрамор | — | — | — | — | 10 | — | 27 | — | — | — |

| Поташ | — | — | — | 5 | — | — | — | — | — | — |

| Симанал* | — | — | — | 43 | — | — | — | — | 20 | — |

| Криолит | — | — | — | — | — | — | — | — | — | — |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

| Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р |

Особенности применения электродов различных марок для сварки меди

При выборе электрода для сварки меди, стоит учесть особенности той или иной марки, указанной в таблице. Электроды № 1,2,3,4 и 6 с медным стержнем в 3-4 раза снижают тепло- и электропроводность металла сварного шва. И если от сварного соединения требуются высокие значения тепло- и электропроводности, то такие электроды применять не следует.

Электроды №5 изначально разработаны для сварки стали. Но они обеспечивают неплохое качество при дуговой сварке меди электродами с медным стержнем марки М1, М2 или М3.

Электроды №6 разработаны для сварки меди большой толщины (свыше 20мм) медными электродами.

Электроды №7 с медными стержнями выпускаются для сварки чугуна. Но они показывают хорошие результаты и при сварке средних толщин меди, обеспечивая хорошую прочность и плотность сварного шва. Однако их не используют для конструкций из меди, в которых требуется высокая тепло- и электропроводность.

Электрод №8 (ОЗМ-1) имеет одинаковый химический состав с электродом №1 (К-100) и лишь пересчитан по процентное содержание компонентов, исключая жидкое стекло.

Электрод №9 (ММЗ-1) имеет сложное, двухслойное покрытие. Но практические результаты показали, что никаких преимуществ он не даёт. Вместо него лучше использовать элетрод №4 (ММЗ-2), которые дешевле, обеспечивает лучшие результаты и пригоден для сварки меди на переменном токе.

Для сварки медных изделий, к конструкциям которых предъявляются высокие требования по тепло- и электропроводности, лучше всего применять угольные электроды.

Газовая сварка меди

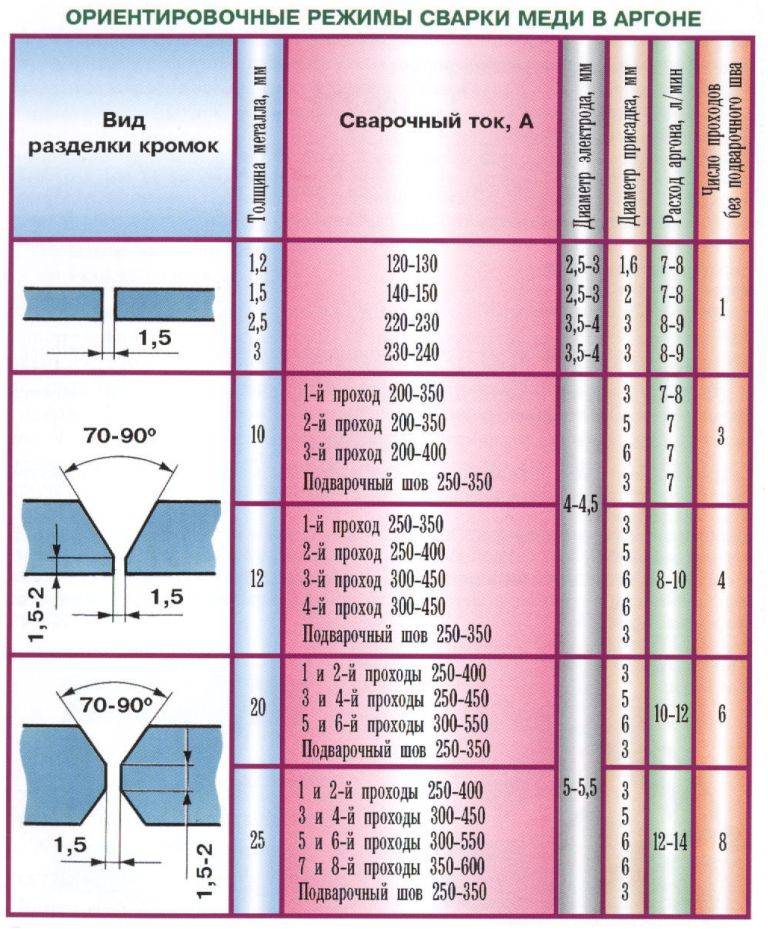

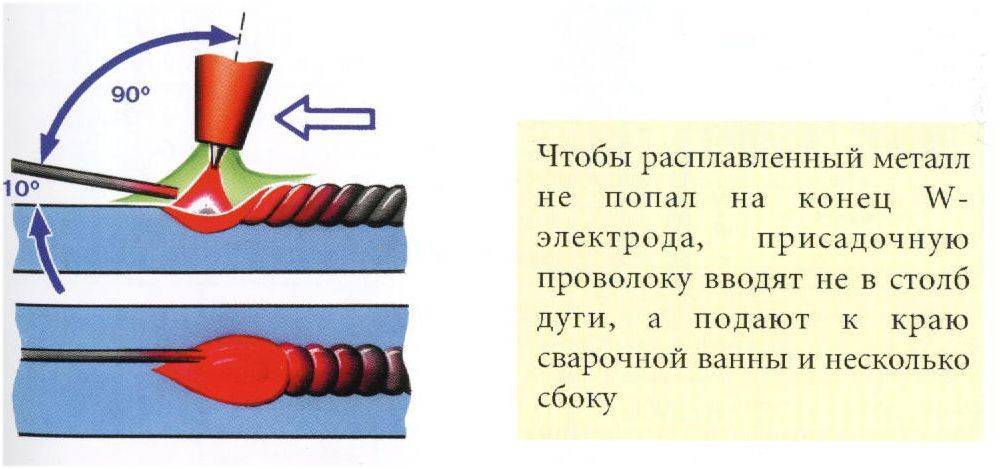

В качестве защитного газа применяется аргон высшего сорта (ГОСТ 10157-79) или смесь аргона с гелием (50-75% аргона).

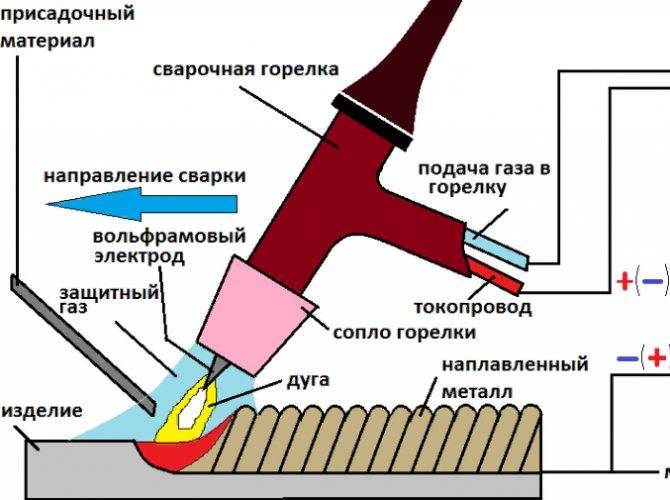

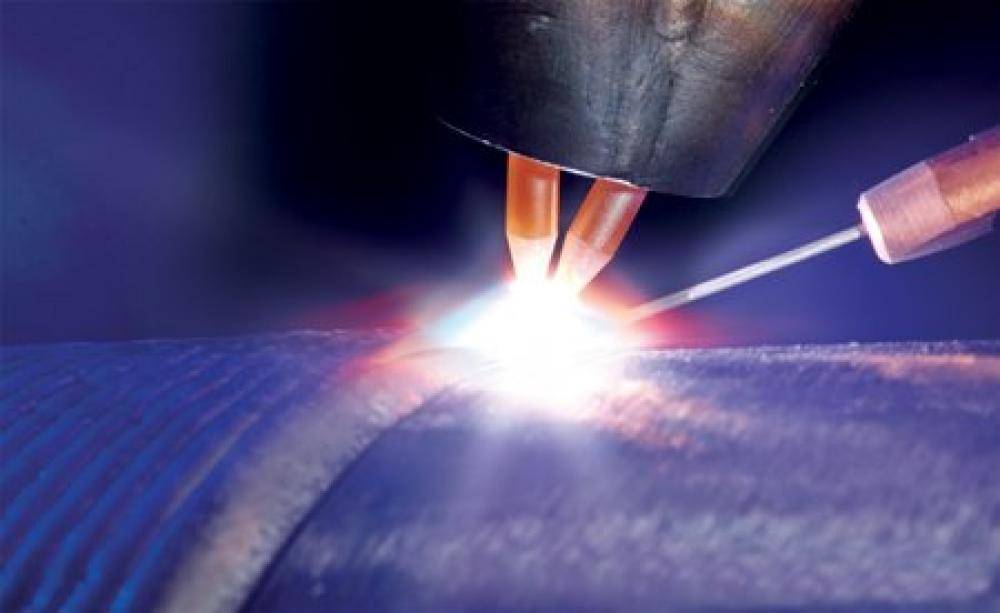

Наиболее часто сварку меди в домашних условиях и на производстве производят вольфрамовым (неплавящимся) электродом.

В качестве присадки используют проволоку или узкую профилированную проставку, закладываемую в стык, а также с применением технологического бурта на одной из свариваемых деталей.

Сварка меди аргоном неплавящимся электродом характеризуется хорошей устойчивостью дуги. Аргонодуговую сварку применяют при соединении деталей малой толщины (до 4 мм) и в труднодоступных местах.

Техника сварочных работ

1. Сварка вольфрамовым электродом выполняется при постоянном токе прямой полярности.

2. Электрод должен быть сориентирован строго в плоскости стыка, наклоняя его углом назад на 60-80 градусов.

3. В случае сварки меди толщиной более 4-5 мм требуется предварительный подогрев до 300-400 градусов Цельсия.

4. Электродную проволоку и кромки основного металла перед сваркой зачищают до свежего металла. Медь толщиной до 5-6 мм можно варить без разделки кромок.

Зазоры между кромками в мм:

- При h листов равной 2 мм – до 0,5;

- При h листов равной 3 мм – от 0,5 до 1;

- При h листов равной 4 мм – от 1 до 1,5;

Ток, А:

- При h равной 2 мм – 100-120А;

- При h равной 3 мм – 200-230 А;

- При h равной 4 мм – 380-400 А.

Скорость ручной дуговой сварки:

- При h основного металла 2 и 4 мм – от 25 до 30 м/ч;

- При h основного металла 4 мм – от 30 до 35 м/ч.

Расход аргона:

- При h равной 2 мм – от 10 до 12 л/мин;

- При h равной 3 и 4 мм – от 12 до 14 л/мин.

При соединении деталей толщиной от 2 до 3 мм подогрев основного металла не требуется. Техника электросварки меди толщиной 4 мм предусматривает подогрев до 300-400С.

Технология работы с цветными металлами и сплавами допускает использование плавящихся электродов.

При сварке меди электродом такого типа в аргоне (как и в других защитных газах) капли металла перегреваются, проходя через дуговой промежуток. В результате материал подвергается более сильному окислению за счет воздуха, попадающего в струю защитного газа.

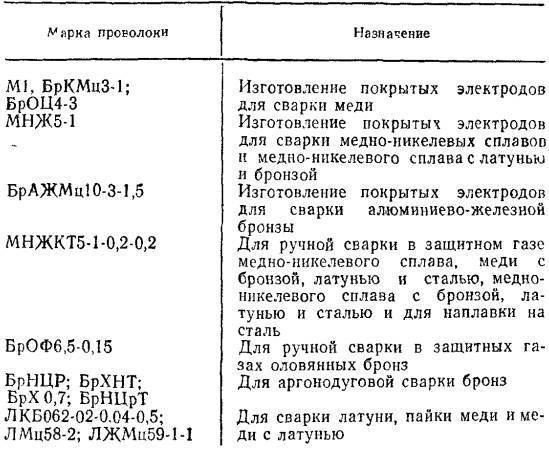

Поэтому в качестве электродного материала используют медные сплавы марок БрКМц3-1 и МНЖКТ5-0,2-0,2. При этом металл шва будет отличаться по составу от чистой меди, но, тем не менее, механические свойства сварных соединений при этом получаются удовлетворительные. Следует отметить, что в случае огневых работ плавящимся электродом в аргоне дуга не отличается стабильностью.

Сварка

меди нашла широкое применение и в электронике, и в химическом машиностроении

при изготовлении приборов для применения условиях, где требуется высокая коррозионная

стойкость. Поэтому технология сварки меди, как и технология сварки цветных металлов

и сплавов, вообще, постоянно совершенствуется, несмотря на стремление к их экономии.

Прежде чем описать, как варить медь, необходимо пояснить, что в большинстве

случаев, для сварки используются листовые медные детали и трубы.

Отметим также, что нет каких-либо специальных видов сварки для медных изделий.

И для их сваривания могут применяться все известные способы, за исключением

контактной сварки, которая применяется ограничено.

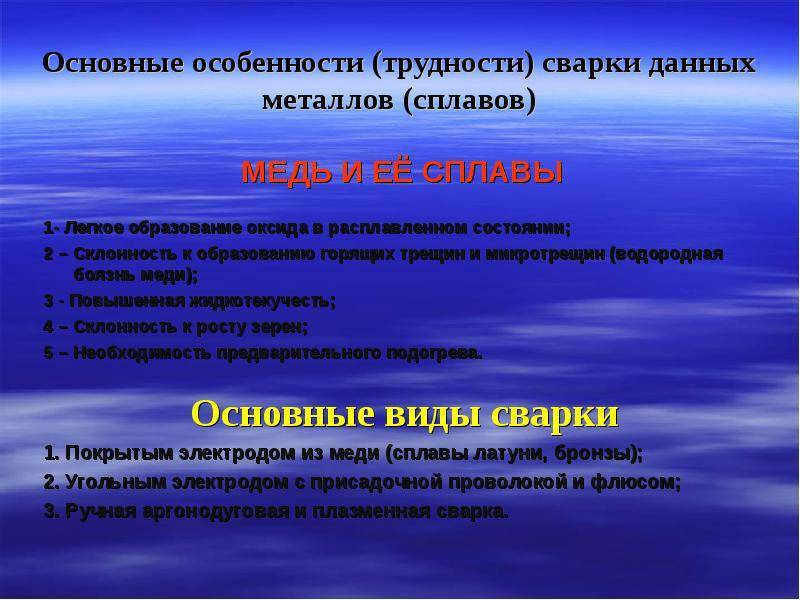

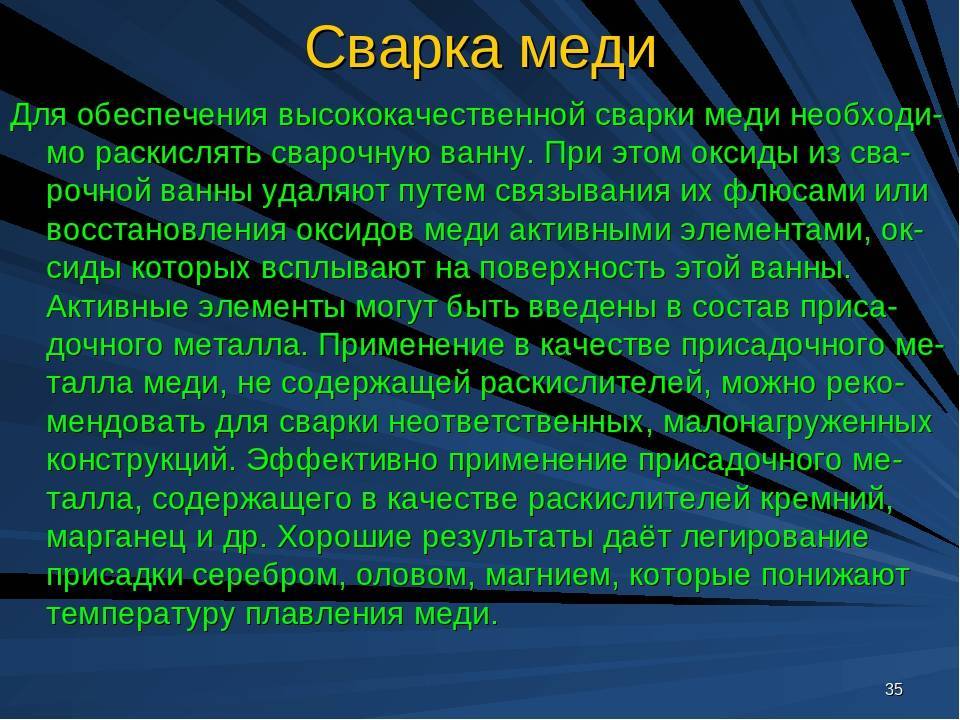

В общем о технологии сварки меди и сплавов на ее основе

Содержащий примеси металл отличается от чистого меньшей теплопроводностью. Поэтому для получения прочного соединения не требуется слишком высокая температура. Технология сварки любым способом состоит из нескольких основных этапов:

- Подготовки деталей. На этом этапе соответствующим образом обрабатывают кромки, закрепляют заготовки в правильном положении.

- Установку защитного экрана, препятствующего перегреву или быстрому остыванию. Это предотвращает образование трещин вокруг сварного соединения.

- Включение и настройку выбранного сварочного аппарата.

- Поджиг электрической дуги вне обрабатываемой области.

- Нанесение флюса на электрод.

- Однократное формирование сварного шва.

- Отключение оборудования.

- Медленное охлаждение конструкции.

Технология сварки состоит из нескольких этапов.

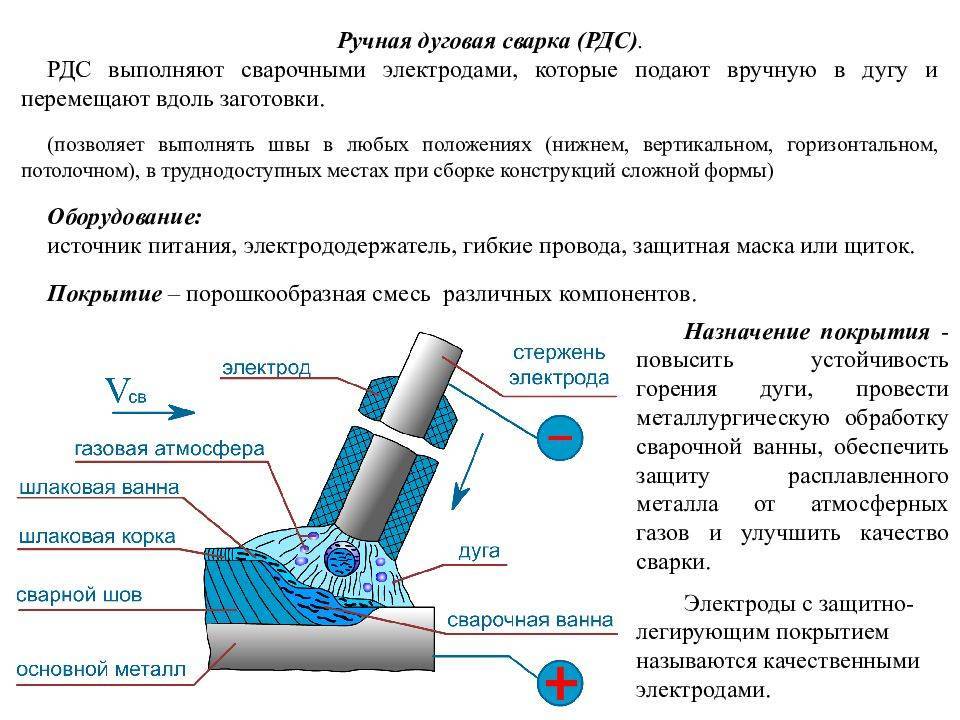

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

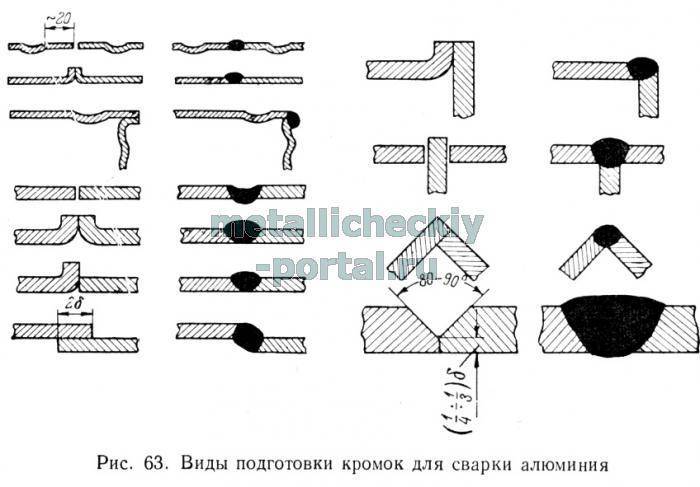

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V-образный зазор. При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V-образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор. Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

- Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

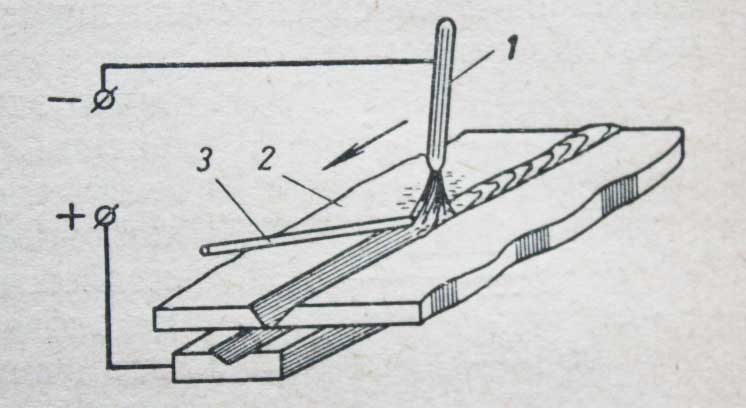

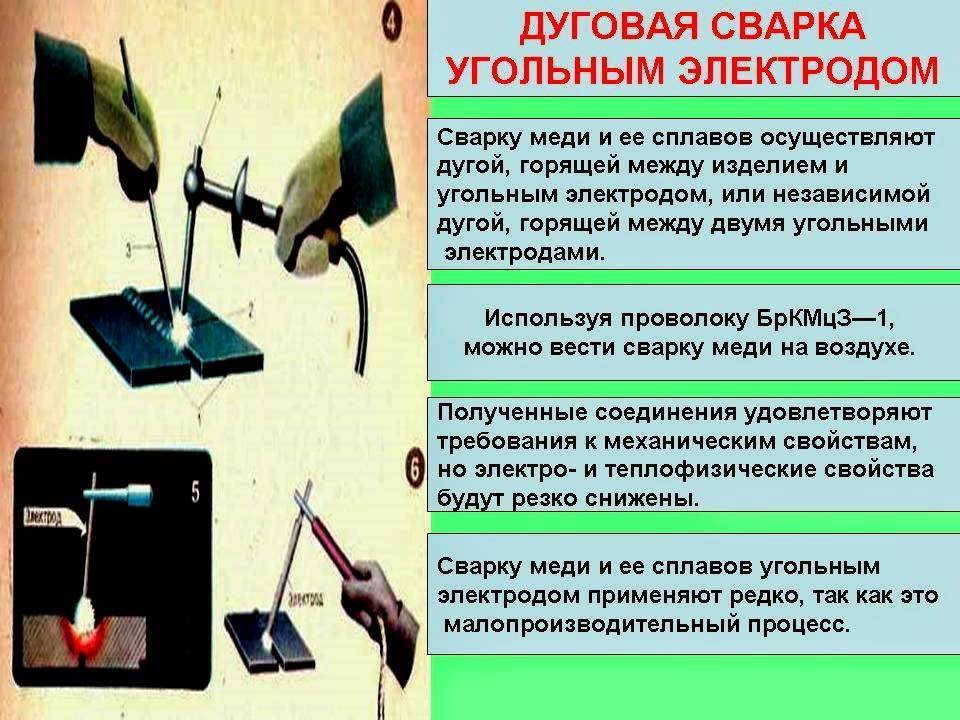

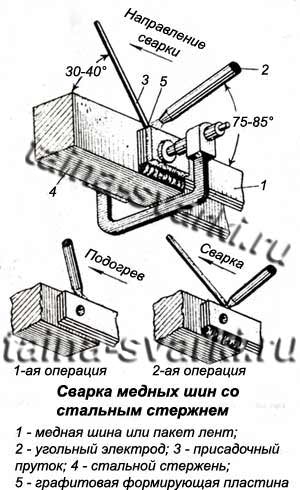

Ручная сварка угольными и графитовыми электродами

Ручная сварка меди угольными и графитовыми электродами применяется ограниченно

и, в основном, для малоответственных изделий. Остановимся, вкратце, на её технологии.

Угольные электроды целесообразно применять при сварке меди, толщиной до 15мм.

При большей толщине применяют графитовые электроды. Угольные и графитовые электроды

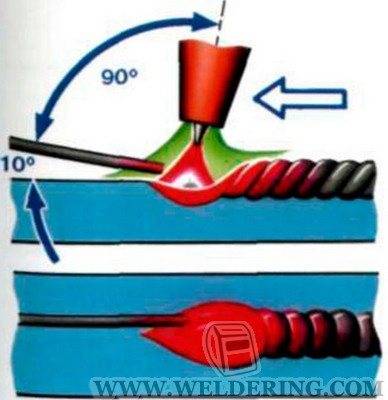

затачивают на конус на 1/3 его длины. Сварку ведет на постоянном токе прямой

полярности длинной дугой. Плотность тока на электроде составляет 200-400 А/см2.

Присадочный пруток не погружают в сварочную ванну, а держат на расстоянии 5-6мм

от неё под углом 30° к изделию. Электрод держат под углом 75-90° к изделию.

Для защиты металла от окисления применяют флюс, состоящий на 94-96% из плавленой

буры и 4-6% металлического магния. Флюс наносят на присадочный пруток, предварительно

смочив его в жидком стекле.

Если толщина свариваемого металла превышает 5мм, стыковое соединение сваривают

с разделкой кромок с суммарным углом 70-90°. Зазор между кромками 0,5мм. Сварку

выполняют на графитовой или асбестовой подкладке. Электрод наклоняют «углом

вперёд» на 10-20° от вертикали. Металл толщиной до 5мм проковывают без

подогрева, а при большей толщине — с подогревом до 800°С и последующим быстрым

охлаждением. Сварку рекомендуется выполнять за один проход, чтобы обеспечить

наилучший механические свойства шва.

Автоматическая сварка под флюсом

Основным преимуществом автоматической сварки Сu под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из Сu больших толщин технологический процесс достаточно прост и почти не отличается от процесса сварки сталей.

Химические составы некоторых флюсов, применяющихся для автоматической сварки меди и ее сплавов плавящимся электродом (ГОСТ 9087—69), приведены в табл. 27.3.

При сварке меди под такими кислыми флюсами в металл шва переходят Si и Мn, в результате ухудшаются тепло- и электрофизические свойства соединений по сравнению с основным металлом. Применение бескислородных фторидных флюсов, например марки АН-M1, который содержит, % (по массе), 55 MgF2, 40 NaF, 5 BaF2, позволяет получать швы, удельное сопротивление которых в 1,5 раза ниже, а теплопроводность в 2 раза выше по сравнению со швами, выполненными под кислым флюсом АН-348А.

Для электродуговой сварки меди используются керамические флюсы: ЖМ-1 для сварки меди и К-13МВТУ для сварки меди со сталью.

Режимы сварки меди под флюсом К-13МВТУ приведены в табл. 27.4.

Сварку ведут на постоянном токе обратной полярности при жестком закреплении на подкладках из охлаждаемой меди (толщиной до 2,5 мм) или на графите (толщиной 5—6 мм). Состав флюса К-13МВТУ, % (по массе): глинозем 20, плавиковый шпат 20, кварцевый песок 8—10, магнезит 15, мел 15, бура безводная 15—19, порошок алюминия 3—5. Применение керамического флюса позволяет раскислить и легировать металл шва, электро- и теплопроводность металла шва получаются на уровне исходного металла.

С увеличением толщины металла керамические флюсы становятся ограниченно пригодными, так как не обеспечивают требуемой плотности и необходимой пластичности соединения. Снизить пористость при сварке Cu и хромистой бронзы позволила смесь, состоящая из 80 % (по массе) флюса АН-26С и 20 % флюса АН-20С. Лучшие результаты по плотности швов обеспечивает флюс сухой грануляции АН-М13 (ВТУ ИЭС 56Ф—72).

Для сварки латуни применяют плавленые флюсы (АН-20, ФН-10), а также специально разработанный для латуней флюс МАТИ-53. Ориентировочный режим сварки латуни толщиной 12 мм: ток дуги Iд = 450÷470 А, напряжение Uд = 30÷32В, скорость сварки vсв = 25 м/ч, используется односторонняя сварка без разделки кромок в один проход. Предел прочности сварного соединения из латуни марок Л62, ЛМд58-2, Л062-1, выполненного проволокой БрОЦ4-3 под флюсом АН-20, без усиления шва составляет 245—343 МПа, а с усилием шва 294— 392 МПа, угол загиба 100—180°.

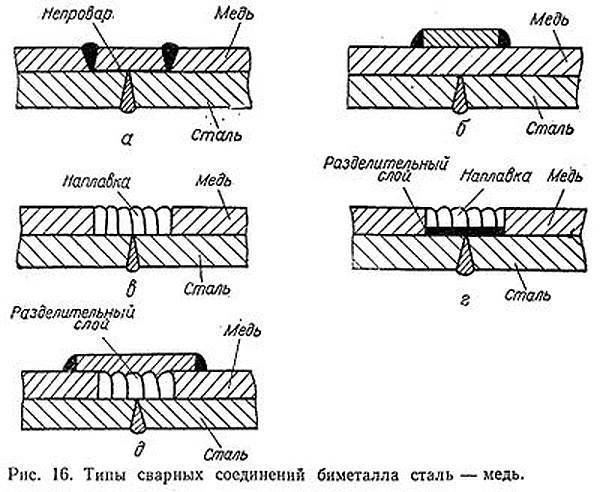

Автоматическую дуговую сварку под флюсом применяют для соединения меди со сталью. Сварка производится со смещением электрода на медь, практически без оплавления стали: расплавленная медь смачивает стальную кромку и соединение образуется за счет диффузии меди в сталь. Применяется специальная разделка кромок: скос только медной кромки под углом 45° с притуплением, равным половине толщины. Стыковое или угловое соединения собираются без зазора, расстояние оси электрода от края медной кромки составляет 0,65—0,70 толщины меди. Режим сварки такой же, как и при сварке медных соединений, но сварочный ток снижают на 15—20%- Сварные соединения медь — низкоуглеродистая сталь обладают хорошими механическими свойствами: σв = 205÷225 МПа, ψ=59÷72%, KCU = 343÷981 кДж/м2.

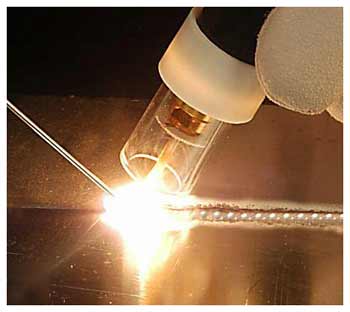

Пайка медных труб как способ соединения

При применении пайки чаще всего используют специальное соединение труб: один из концов труб имеет больший диаметр, чем основная труба, этим концом он надевается на соединяемую трубу.

После очистки и обезжиривания труб на соединяемые поверхности наносится паяльная кислота, после чего трубы соединяют между собой. Нагрев осуществляют газопламенными горелками. При достижении необходимой температуры подаётся припой, происходит его плавление за счёт пламени газовой горелки и разогретой поверхности. Под действием капиллярных сил жидкий припой равномерно распределяется по соединяемым поверхностям. Чаще всего для пайки медных труб применяют припои на оловянной основе.

При использовании любого из перечисленных способов сварки и пайки высокое качество шва будет обеспечено за счёт строгого выполнения всех требований, предъявляемых к сварке.

Состав защитных покрытий электродов

Покрытые электроды часто требуются для электросварки. В табличке указаны основные марки и варианты их покрытий:

| Компоненты покрытия | № состава и марка электродов | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | — | — | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | — | 12 | 14 | — | — | — | 15 | 20 | — |

| Железный порошок | — | — | — | — | — | — | 50 | — | — | — |

| Гранит | — | — | — | — | — | 15 | — | — | — | — |

| Кремнистая медь | 20 | — | — | — | — | — | — | 25 | — | — |

| Ферротитан | — | — | — | — | — | — | 6 | — | — | — |

| Диоксид титана | — | — | — | — | 8 | — | — | — | — | — |

| Ферромарганец | 38 | — | 50 | — | — | 47,5 | 2,5 | 47,5 | — | — |

| Марганцевая руда | — | 17,5 | — | — | — | — | — | — | 5 | 17,5 |

| Серебристый графит | — | 16 | — | 8 | — | — | — | — | — | 16 |

| Ферросилиций (Si=45%) | — | 32 | 8 | — | — | 25 | 2,4 | — | — | 32 |

| Алюминий (порошок) | — | 2,5 | — | — | — | — | — | — | — | 2,5 |

| Кварц | — | — | — | — | — | — | 4,5 | — | — | — |

| Мрамор | — | — | — | — | 10 | — | 27 | — | — | — |

| Поташ | — | — | — | 5 | — | — | — | — | — | — |

| Симанал* | — | — | — | 43 | — | — | — | — | 20 | — |

| Криолит | — | — | — | — | — | — | — | — | — | — |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

| Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р |

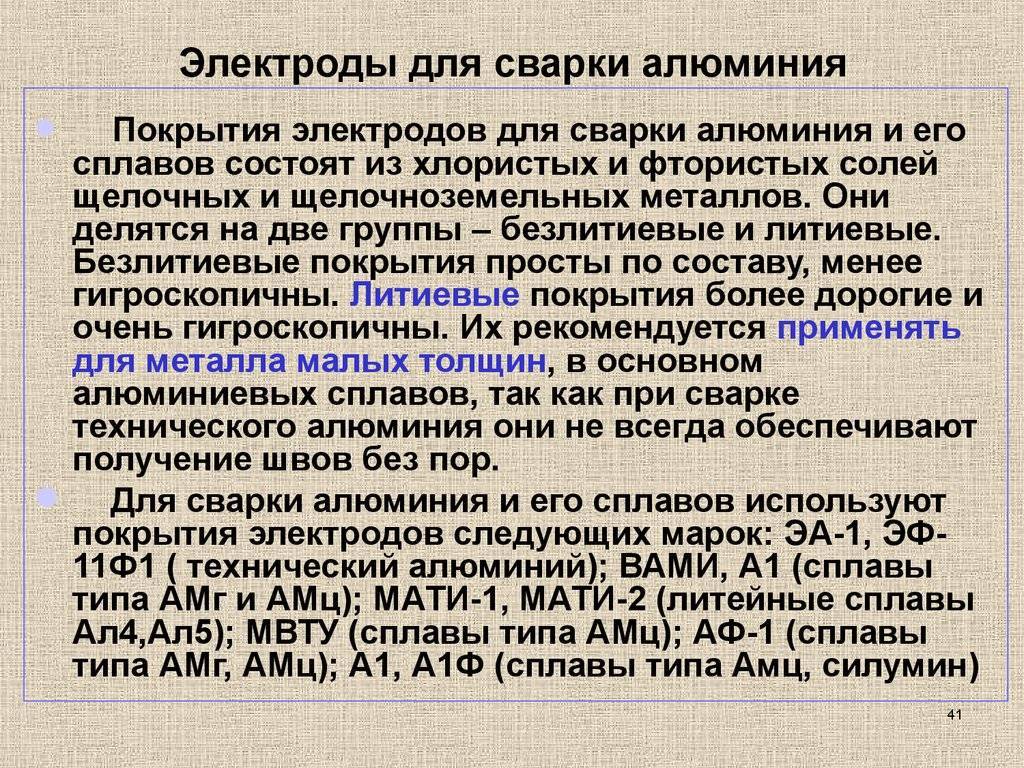

Технология для сварки меди

В случае работы с данным элементом используются специальные медные электроды. Они обладают особыми свойствами, делающими их наиболее эффективными в формировании швов с помощью различных методов.

Технология сварки меди развивалась и совершенствовалась во всех направлениях сварки – это и аргонодуговая сварочная техника, и контактная, и т.д. Давайте рассмотрим каждое из них подробнее.

Ручная сварка

Данный метод, пожалуй, относится к самым распространенным. Именно он наиболее широко используется в быту. Осуществляться соединение может полуавтоматом и автоматом.

Электроды

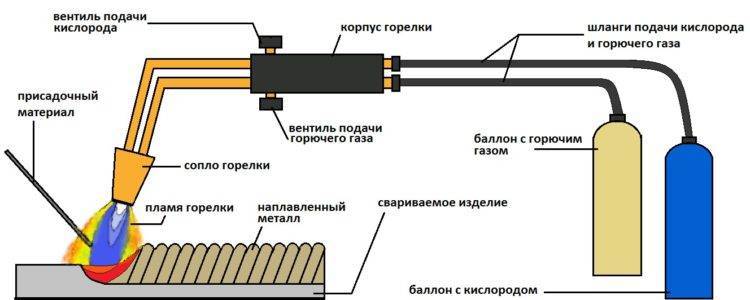

Газовая

Газовая сварка меди.Дуговая сварка

После формирования соединения указанным методом обычно проводится проковка. Это существенно повышает качество и надежность стыка.

В случае же соединения газовой горелкой применяется смесь ацетилена и кислорода. Это позволяет достичь высокой температуры горения. В результате сварочная ванна поддерживается в оптимальных размерах.

В двухсторонней сварке во второй горелке нет необходимости, так как прогрев таком варианте не нужен.

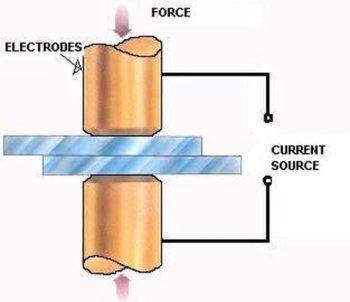

Контактная

Подобный вариант широко распространен в соединении труб. Следует отметить, в этом случае соединению подвергается не сама медь, а ее сплавы.

Технология контактной сварки меди.

Особенностью применения подобной технологии являются электроды для меди, сделанные из металлов с высокой температурой плавления.

Это необходимо для того, чтобы теплоотвод от места контакта был минимальным. Стоит отметить также низкие литейные характеристики купрума. В результате его соединение осуществляется только с применением специальных присадок, способствующих получению прочного и надежного стыка.

Что касается работы со сплавами на основе данного материала, то тут дела обстоят также. Высокая теплопроводность приводит к затруднению нагрева изделия до необходимой температуры.

Кроме того, для формирования качественного стыка основной материал и сплавы на его основе механически чистят, а затем травят в кислотах с целью получения чистой поверхности.

Способы сварки меди

Негативные свойства меди, препятствующие сварке, обходят многими способами, применяя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые вполне доступны.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

https://youtube.com/watch?v=CCtzyoyn120

Газовая сварка

Для этой технологии не требуется сложное оборудование как для аргонодуговой. Достаточно горелки и баллона с ацетиленом. Чтобы обеспечить нормальное протекание процесса, потребуется расход газа 150 л/час для заготовок толщиной до 10 мм, свыше ― 200 л/час. Для замедления остывания заготовки с обеих сторон обкладывают листовым асбестом. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

Выполняя газовую сварку меди, пламя направляется перпендикулярно к стыку. При этом нужно следить, чтобы проволока плавилась раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работу проводят без остановок. Завершенный стык проковывают без нагрева, если детали тоньше 5 мм, или при температуре 250⁰C, когда толще. Затем проводят отжиг при 500⁰C и быстро охлаждают водой.

Ручная дуговая сварка

Этим способом соединяют заготовки толщиной больше 2 мм, используя плавящиеся электроды и постоянный ток обратной полярности. Процесс практически не отличается от сварки стали, только электрод ведут без поперечных колебаний, поддерживая короткую дугу. Шов формируется возвратно-поступательными движениями.

Для сварки меди в домашних условиях лучшими признаны электроды АНЦ-1, которыми можно соединять металл толщиной до 15 мм без подогрева. Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Толщина меди, мм | Диаметр электрода, мм | Значение тока, А |

2 | 2 — 3 | 100 — 120 |

3 | 3 — 4 | 120 — 160 |

4 | 4 — 5 | 160 — 200 |

5 | 5 — 6 | 240 — 300 |

6 | 5 — 7 | 260 — 340 |

7 — 8 | 6 — 7 | 380 — 400 |

9 — 10 | 7 — 8 | 400 — 420 |

Автоматическая сварка под флюсом

Для работы потребуется сварочный автомат, выдающий переменный и постоянный ток. Флюс наносят на обе стороны стыкуемых заготовок. Сварку под керамическим флюсом проводят переменным током, для остальных устанавливается обратная полярность. Для соединения деталей тоньше 10 мм пользуются обычными флюсами. Более толстые заготовки варят под сухими гранулированными.

Сварку проводят одним проходом с использованием присадочной проволоки из меди. Если характеристики по тепло и электропроводности не важны, ее заменяют бронзовой для повышения прочности соединения. Чтобы швы создавались одновременно с обеих сторон, на подкладках под стыком выкладывают подушки из флюса.

При работе с медью и ее сплавами выделяются токсичные газы. Из латуни при сильном нагреве испаряется цинк, образуя ядовитую окись. Поэтому работать надо в респираторах и защитной одежде в помещениях с вытяжной вентиляцией.

Как правильно паять медные трубы своими руками

В частном хозяйстве и на производстве пользуются всего двумя методами пайки изделий из меди и сплавов:

- Пайка при высокой температуре, так называемая «твердая пайка», когда припой плавится в диапазоне 600C-900C. Чтобы запаять медную деталь, пользуются тугоплавким припоем, и получится прочный надежный шов, выдерживающий большие механические нагрузки;

- Низкотемпературная «мягкая» пайка (≤ 450C) используется в быту. Для соединения трубок или заделки трещины применяют легкоплавкий припой.

Чтобы получить надежный результат, используют следующий инструмент для пайки медных труб:

- Труборез, болгарку, электролобзик, ножовку по металлу;

- Фаскосниматель, которым зачищают отрезанные торцы медных труб;

- Паяльник – электрический разной мощности, газовый, или старой конструкции, нагреваемый на открытом огне. Также иногда пайку проводят паяльной бензиновой лампой или сварочной газовой горелкой. Электропаяльники подходят для пайки твердым и мягким припоем, газовые лучше подходят для работы с твердыми припоями и соответствующими присадками типа буры;

- Расширитель – устройство, которое расширяет торец одного изделия, чтобы его можно было вставить в обрез второго;

- Припой выбирается для каждого режима. Для твердой пайки магистрали отопления подойдет медная проволока с примесями фосфора, для низкотемпературного соединения – оловянный припой с добавками свинца;

- Присадки (флюс) могут быть жидкими и твердыми, кислотными или щелочными, и предназначены, чтобы очищать паянные поверхности от окислов. Самый распространенный в быту флюс, чтобы запаять медные изделия – канифоль и бура.

Если проводится ремонт большой площади, то для регулирования температуры плавления припоя пользуются строительным промышленным феном с насадками разной конструкции, позволяющими регулировать поток и направление горячего воздуха. Из инструмента и приспособлений также пользуются шлифовальной шкуркой, металлической щеткой, ветошью, кистями.

Популярные производители электродов для работы с медью и другими металлами

Хорошо зарекомендовали электроды компании Esab. Ее марки ESAB ОК 94.25, OK 94.35, OK 94.55, OK NiCu-7 (OK 92.86), OK Ni-1 (OK 92.05) используются во всем мире. Эта шведская компания была основана в 1904 году. Корпорация занимается производством сварочных аппаратов разного назначения, модификаций, флюсов. В ESAB разработали многие современные методы сварки, отвечающие требованиям прогресса.

ООО НПО Спецэлектрод занимается изготовлением марок электродов, используемых для всех целей. Для работы с цветными металлами хорошо себя зарекомендовали такие марки: АНЦ-3, АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, АНЦ/ОЗМ-4, ОЗА 1 и 2 и многие другие. Это российское предприятие, его продукция недорогая и надежная.

Электроды Zeller производятся немецкой компанией начиная с 1963 года. В каталоге более 500 наименования продукции. Ее электроды отвечают самым высоким требованиям, наделены отличной коррозионной стойкостью, образуют прочный надежный шов.

Часто сварщики и поставщики материалов для них рекомендуют следующих производителей:

- – ПлазмаТэк;

- – Kobe Steel, Япония;

- – Линкольн Электрик;

- – Судиславский завод сварочных материалов, Костромская область;

- – завод Е.О. Патона и некоторые другие.

Материал стержней

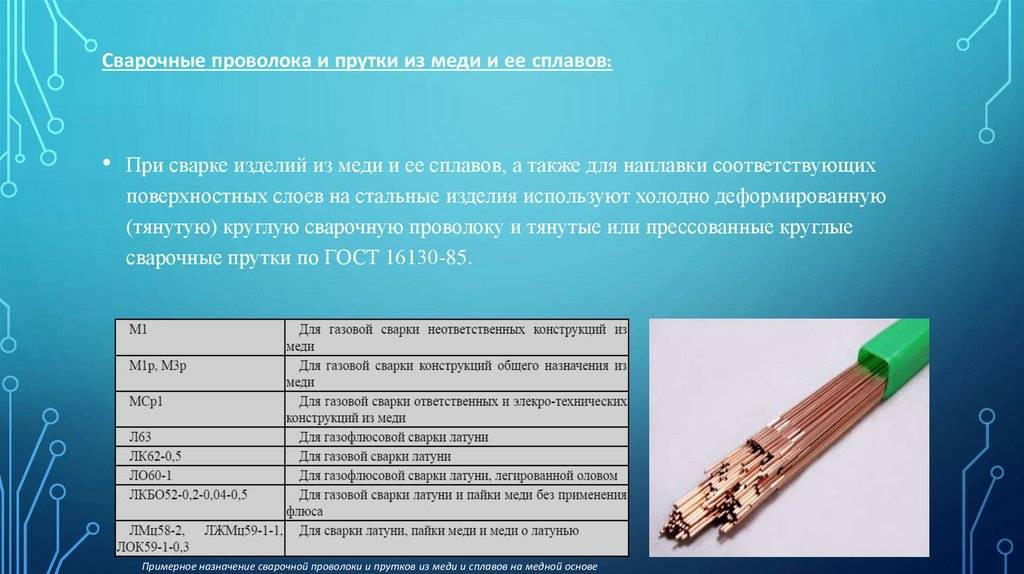

Стержни электродов для сварки меди и ее сплавов производят из проволоки и прутков, состав которых соответствует требованиям, изложенным в ГОСТ 16130—90. В основном это медь или бронза. Часто используются в производстве сплавы металлов.

- Медные стержни делаются диаметром 2-6 мм, они могут быть обернуты жестью 0,3-,05 мм толщиной. На них наносится разного рода покрытие, например, основное или рутиловое. Для электрода Комсомолец-100 стержень делается из меди М1.

- Бронзовые стержни делаются в основном из металла марки БрКМц-3-1. Покрывают их смесью разных веществ. Они могут производиться и из оловянно-фосфористой бронзы Бр.ФО 4-03.

- Бронзовые стержни обеспечивают создание шва отличного качества. Они хуже раскисляют металл, чем сделанные из меди. Стержни из бронзы могут снизить механическую прочность соединения при определенных условиях.

Свойства материала

Чтобы сварить медь или сплавы на её основе, необходимо выполнять качественный прогрев конструкций. Благодаря отличной теплопроводности достаточно просто обеспечить равномерную температуру на поверхности детали и по толщине материала. Однако получение равномерного прочного шва требует использования определённых навыков.

Особенности сварки:

- при значительном повышении температуры в меди начинают проходить окислительные процессы, в результате которых создаются тугоплавкие фазы повышенной хрупкости, что негативно сказывается на её прочностных и пластических свойствах;

- в ходе охлаждения шва происходит значительная усадка, которая может становиться причиной появления трещин;

- в результате нагрева начинается поглощение газов, повышающие вероятность образования неравномерностей и раковин;

- сварные швы на стыках меди с нержавейкой и другими металлами имеют высокий уровень зернистости, связанной с неоднородностью материалов, соединение становится хрупким и ненадёжным;

- по причине высокой электропроводности на сварочном аппарате требуется выставлять большие токи, что делает бытовые инверторы непригодными для проведения сварных работ;

- из-за высокого уровня текучести металла при нагреве создание швов в вертикальном или потолочном расположении невозможно.

Особенности сварки меди с другими металлами

Для соединения меди и различных металлов необходимо знать ряд тонкостей. Прежде всего, нужно учитывать ее свойства

Именно их нужно принимать во внимание, чтобы в итоге получить качественный шов

Медь и сталь

При необходимости выполнить сварку меди со сталью нужно смещать в сторону на небольшое расстояние сварную дугу от стыка. Требуется также ее отводить от медной детали. Если выполняется наплавление меди на сталь с использованием флюса, а сам процесс осуществляется в защитных газах, то в этом случае удастся создать качественное соединение. Она будет отличаться хороший стойкость перед нагрузками и неплохой пластичностью.

Лучше всего сварку меди и стали осуществлять аргонодуговым методом. В этом случае в шве будет содержаться минимум железа. В его количество не превысит 10%. Это значение намного ниже по сравнению с холодным способом соединения. Сварка меди с железом обязана проводиться при использовании вольфрамовых электродов.

Еще рекомендуется во время работы применять плазменную струю специальную проволоку в качестве присадки. В этом случае металлы и электрод будут защищены от окисления инертным газом, который подается во время процесса.

Медь и нержавейка

Нередко требуется выполнить сварку меди с нержавейкой. Для осуществления такого процесса также используется аргонодуговой метод соединения. Работа выполняется посредством сварки меди электродом из тугоплавкого вольфрама.

В некоторых случаях вместо аргона применяют азот. Если используется такой способ соединения металла, тогда вольфрамовый стержень меняют на графитовый электрод. Это делается из-за большого расхода вольфрама. Во время сварки меди и нержавейки необходимо использовать 10-процентный раствор каустической соды. С его помощью проводится обработка кромок 2-х металлов.

Примечание! Трудности при сварке медно-никелевых сплавов такие же, как и во время соединения чистой меди. Это водородная болезнь и появление пор. Нужно еще принимать меры для предотвращения попадания в расплавленный металл воды, которая выделяется из обмазки и флюса.

Это достигается с помощью просушки присадочного материала и добавления раскислителей, к которым относится кремний марганец. Сам процесс соединения медно-никелевых сплавов осуществляется лучше всего газовой сваркой.

Еще можно использовать ручной дуговой метод вместе с электродом из металла. Также применяют полуавтоматическую дуговую сварку под флюсом и способ соединения в среде защитного газа, которым является аргон. Помимо этого, используют контактную сварку.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.