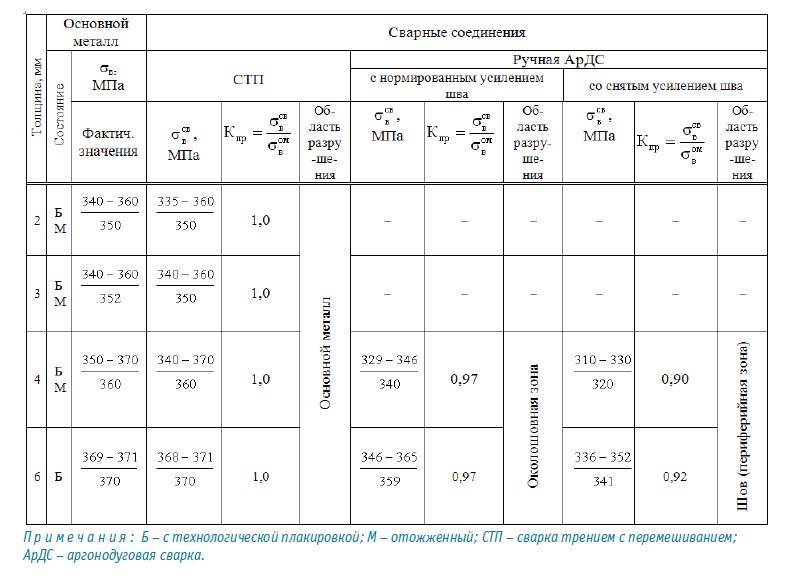

Результаты испытаний на статическое растяжение плоских образцов из основного металла (сплав 1561) и сварных соединений, выполненных СТП и АРДС

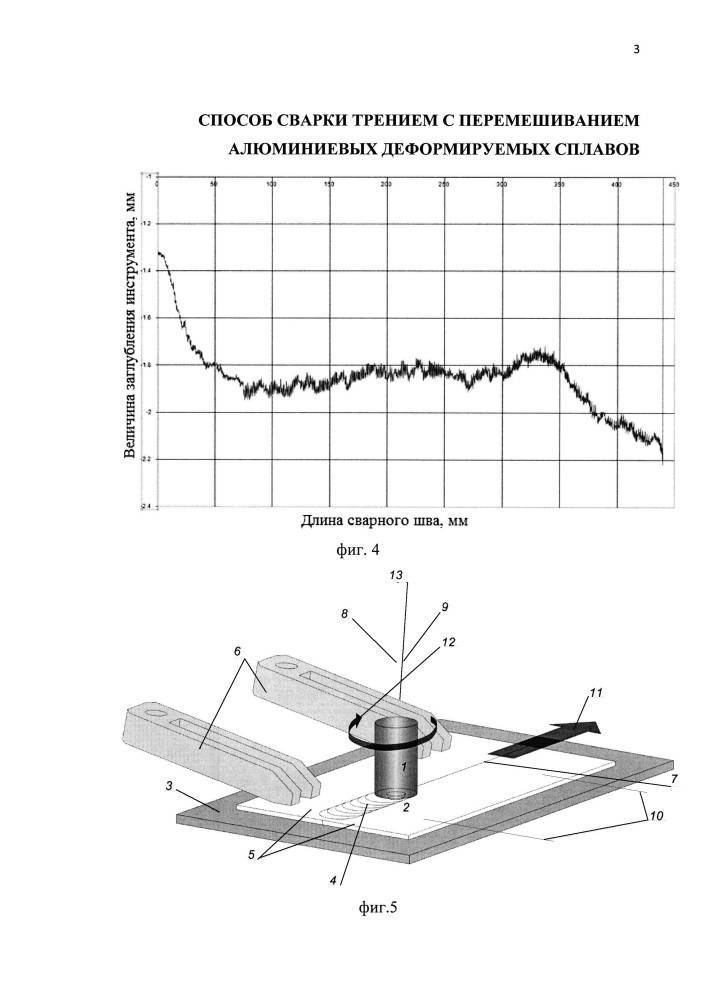

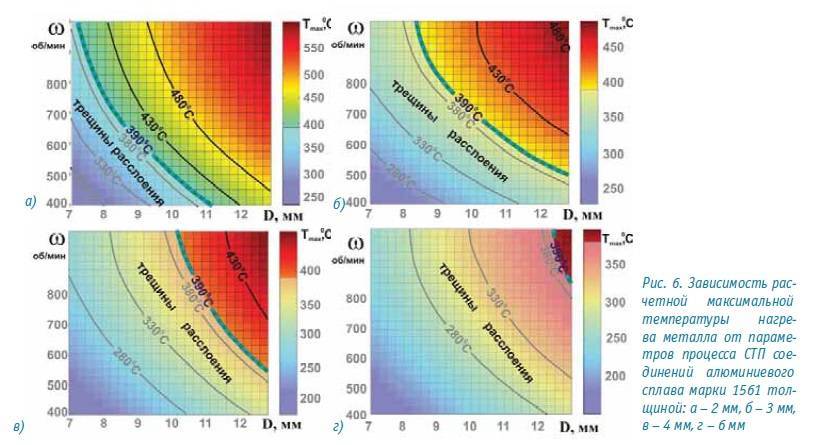

В результате были получены численные решения термических циклов исследуемых режимов сварки, различие которых с экспериментальными данными не превышает 6 °С, и установлена зависимость тепловложения от конструктивно-технологических параметров сварки. Результаты расчета тепловложения позволили определить закономерность изменения температуры при варьировании диаметра уступа и частоты вращения сварочного инструмента при сварке алюминиевого сплава марки 1561 толщиной от 2 до 6 мм (рис. 6).

Таким образом, на основании проведенных исследований определены закономерности изменения максимальной температуры металла шва от параметров сварки и установлены оптимальные диапазоны режимов, соответствующие минимальному те-пловложению и обеспечивающие качественное формирование сварного соединения.

На выбранных режимах сварки изготовлены сварные пробы размером 500×500 мм для проведения механических испытаний. Результаты испытаний показали, что механические свойства сварного соединения реализуются на уровне свойств основного металла (Таблица 1). Разрушение сварных образцов происходит по основному металлу на расстоянии более 4 мм от границы со швом (рис. 7).

Для сравнительного анализа испытаны соединения, выполненные сваркой плавлением. Сварные стыковые соединения алюминиевого сплава марки 1561 толщиной 4 мм выполнены ручной аргонодуговой сваркой с заполнением разделки свариваемых кромок присадочным материалом СвАМг61 (ГОСТ 7871-75) диаметром 3 мм на режиме: сила тока 150-200 А, диаметр вольфрамового электрода – 4 мм, расход аргона – 7-8 л/мин. Количество проходов – 2. Испытания на статическое растяжение показало, что достижение прочности, близкой к основному металлу, возможно только для соединений, выполненных с нормированным усилением шва (таблица 1), при этом разрушение образцов локализуется по границе соединения.

Испытания на статический изгиб образцов с поперечным и продольным швом, выполненных сваркой трением с перемешиванием, свидетельствуют о практически одинаковой способности стыковых соединений к деформированию. При испытаниях на оправке диаметром 6 толщин появления трещин не было зафиксировано при углах изгиба, равных 180° (рис. 8).

Оценка остаточных деформаций не выявила отклонения размеров сварных заготовок, вызванных сварочным нагревом. Максимальная величина стрелки прогиба составляет 10 % от толщины заготовок, что находится на уровне разнотолщинности исходного материала (рис. 9).

Заключение

Таким образом, на основе экспериментально установленных закономерностей распределения максимальных температур в зависимости от основных технологических параметров процесса сварки выбраны оптимальные режимы сварки, обеспечивающие качественное формирование металла шва при минимальном тепловложении.

Показано, что свойства сварного соединения алюминиево-магниевого сплава марки 1561, выполненного сваркой трением с перемешиванием, определяются свойствами основного металла и удовлетворяют требованиям Российского морского регистра судоходства, предъявляемым к сварным соединениям морского алюминиево-магниевого сплава марки 1561.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное — обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Рекомендуем к прочтению Что такое MIG, MAG и MMA-сварка

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

РАЗРАБОТКА технологии сварки трением с перемешиванием АЛЮМИНИЕВОГО СПЛАВА Амг5

DEVELOPMENT OF TECHNOLOGY OF WELDING BY FRICTION WITH HASHING OF ALUMINIUM AMG 5 ALLOY

БратушинД.А.,ЖевалёвО.Ю., КуцЛ.Е.

Bratushin D.A., Zhevalyov O.Yu., Kuts L.E.

Рассмотрены вопросы по применению сварки трением с перемешиванием для алюминиевого сплава АМг 5 и результаты исследования процесса.

Questions on welding application by friction with hashing for the AMG 5 aluminum alloy and results of a research of process are considered.

Ключевые слова: сварка, трением, перемешиванием, шва,

Key words: welding, friction, hashing, seam.

Для решения проблем свариваемости различных деталей из таких материалов как алюминиевые сплавы, сплавы на основе титана , фторопласты и других материалов используется сварка трением с перемешиванием.

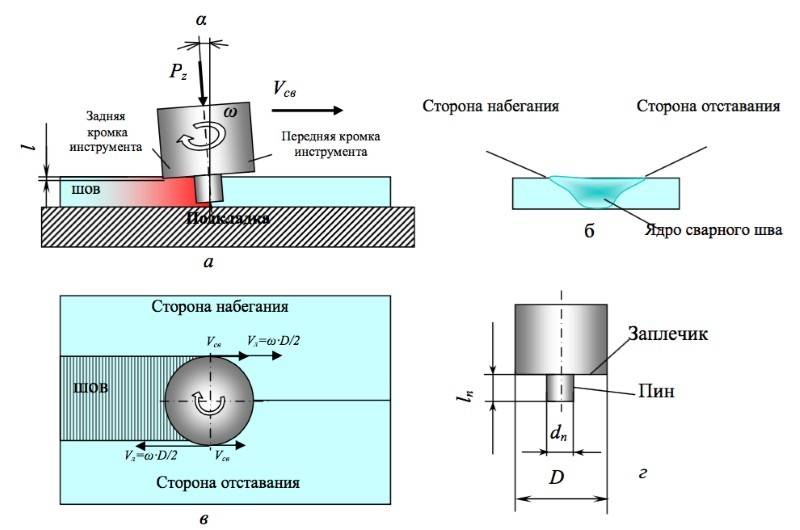

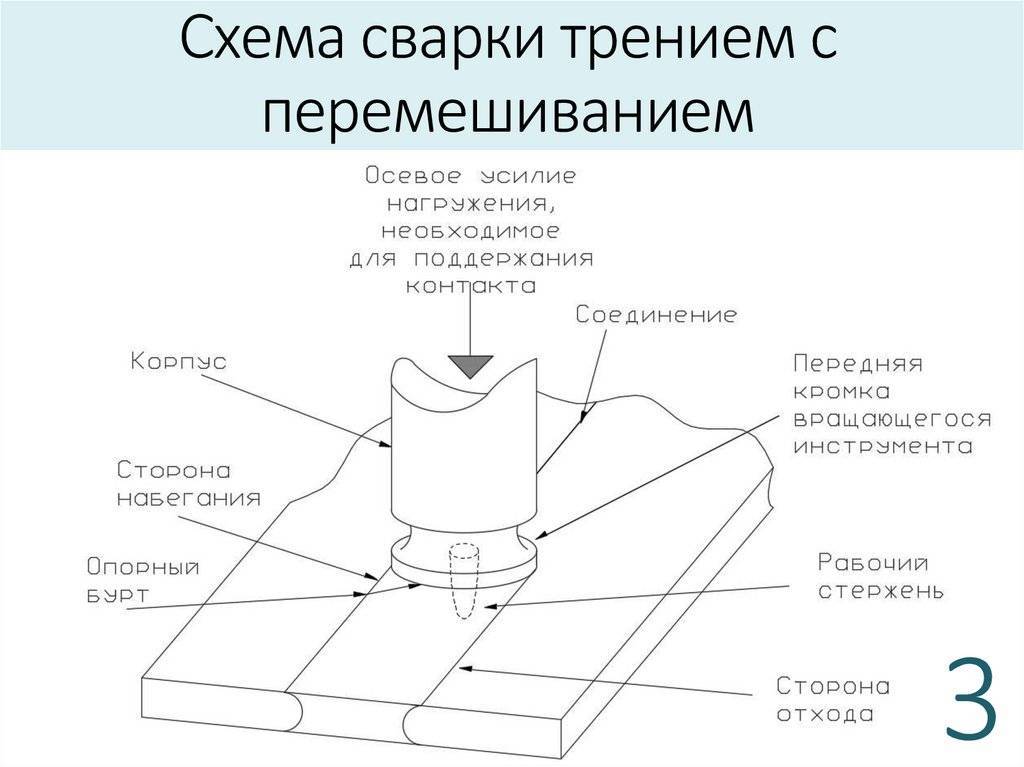

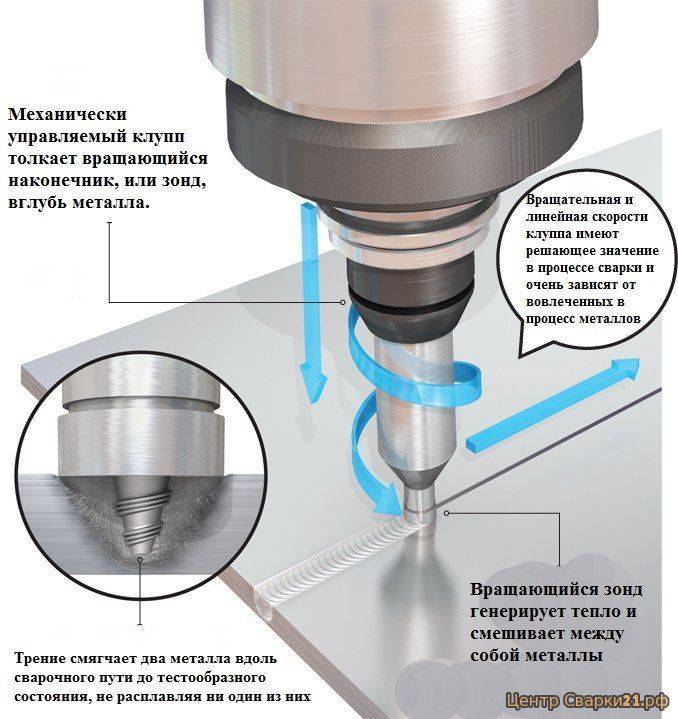

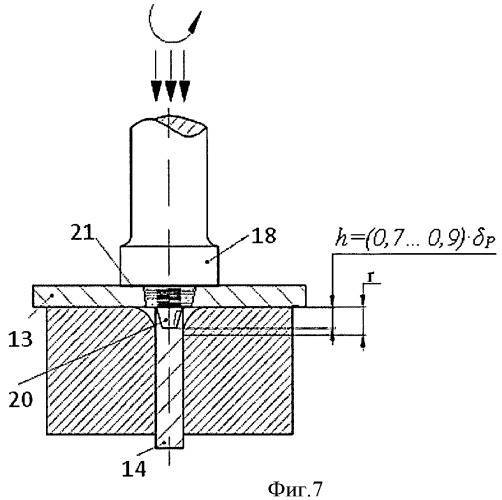

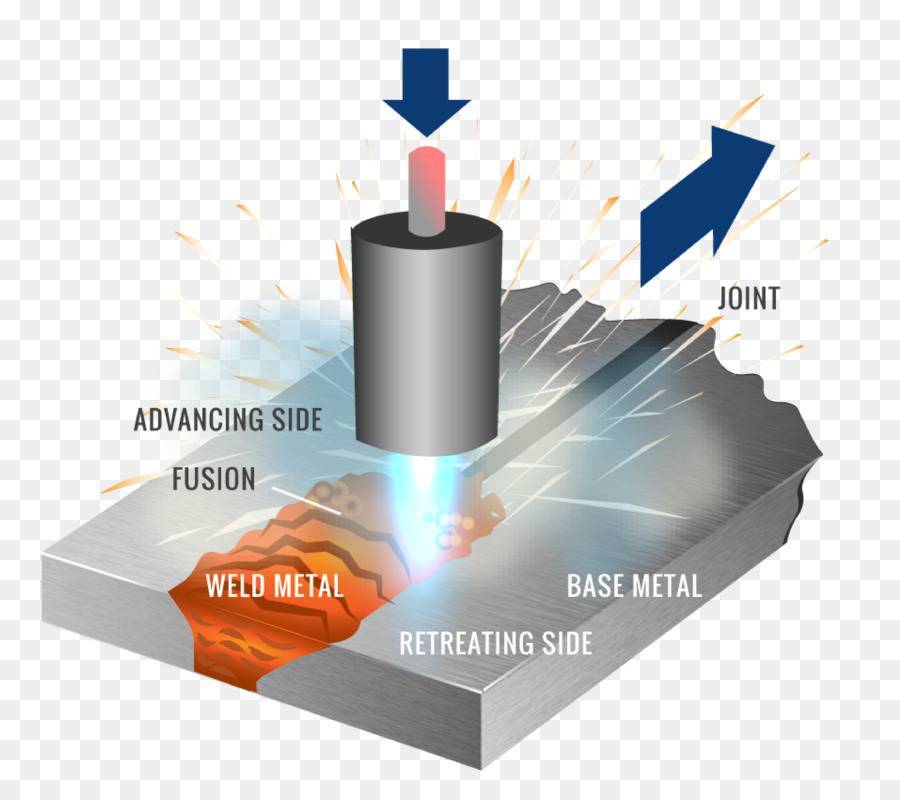

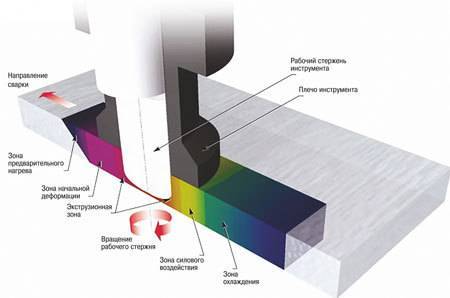

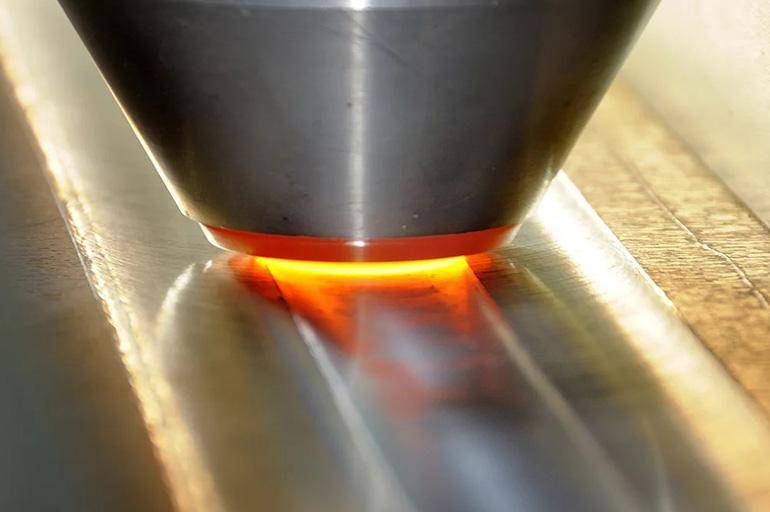

Необходимая пластичность материалов, обеспечивающая формирование сварного соединения в твёрдой фазе, достигается при помощи процессов трения в системе деталь + деталь + инструмент. При этом в зоне трения возникают температуры порядка 0,7÷0,9 температуры плавления соединяемых материалов, а также происходит перемешивание свариваемых кромок соединяемых материалов и формирование сварного шва.

От других видов сварки давлением сварка трением с перемешиванием отличается следующими преимуществами:

– отсутствием процесса плавления свариваемых кромок, что исключает целый ряд связанных с данным процессом дефектов;

– отсутствие отрицательных воздействий на окружающую среду связанных с использованием дуговых способов сварки;

– решение проблем связанных с наличием окисных пленок на алюминиевых сплавах ;

– возможность формирования сварных швов имеющих хороший внешний вид не содержащих наплывов, чешуйчатости, подрезов;

– возможность использования широко распространенного станочного оборудования – фрезерных станков.

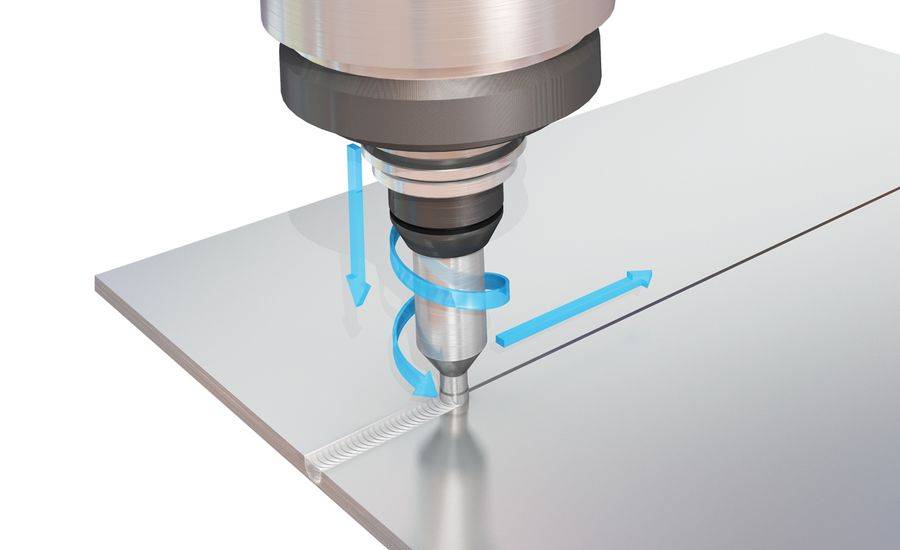

Качество сварных швов выполненных сваркой трением с перемешиванием во многом зависти от использования специального инструмента, различные варианты которого представлены в литературе .

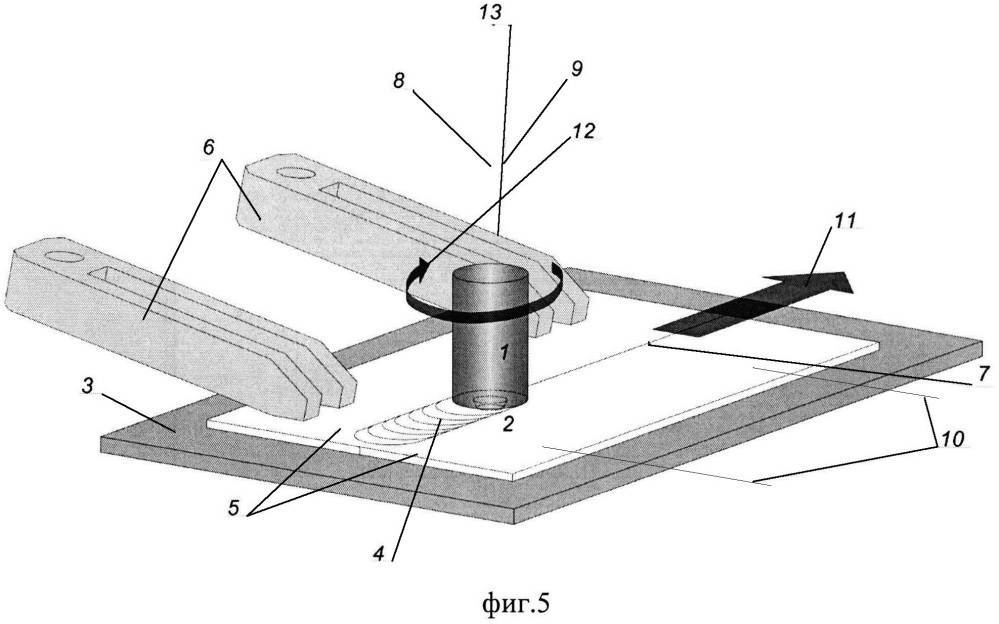

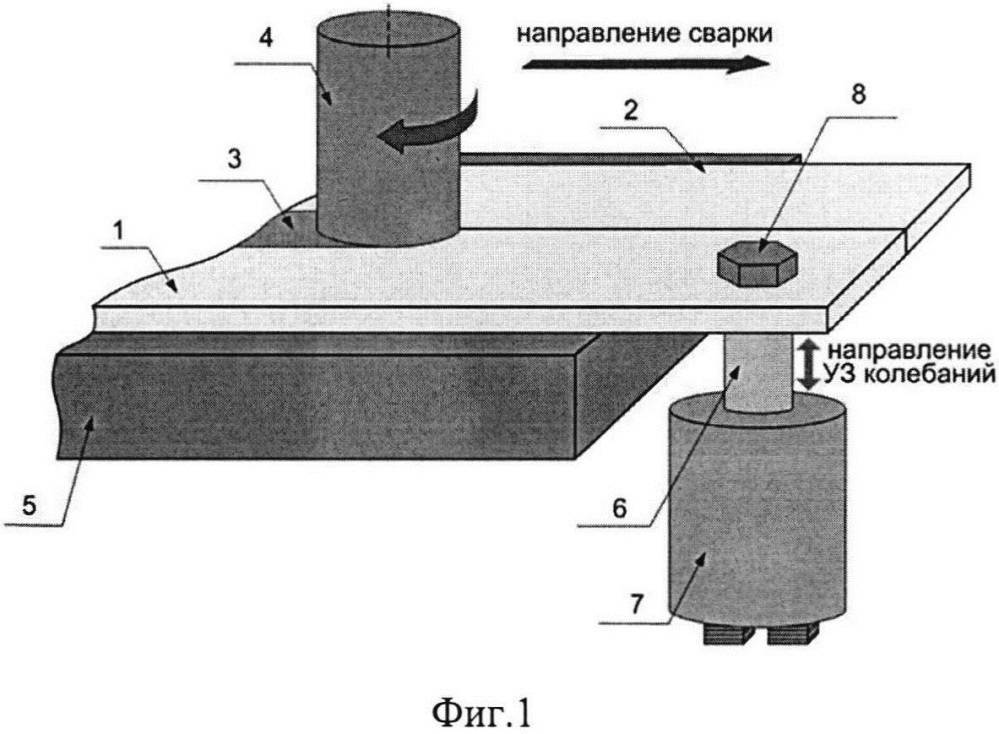

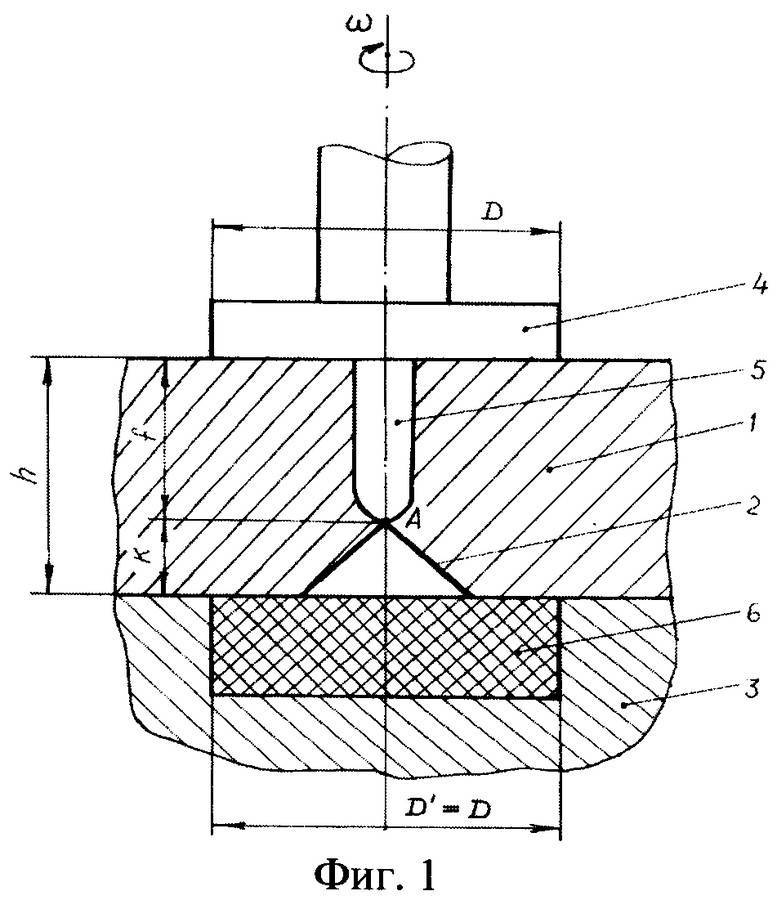

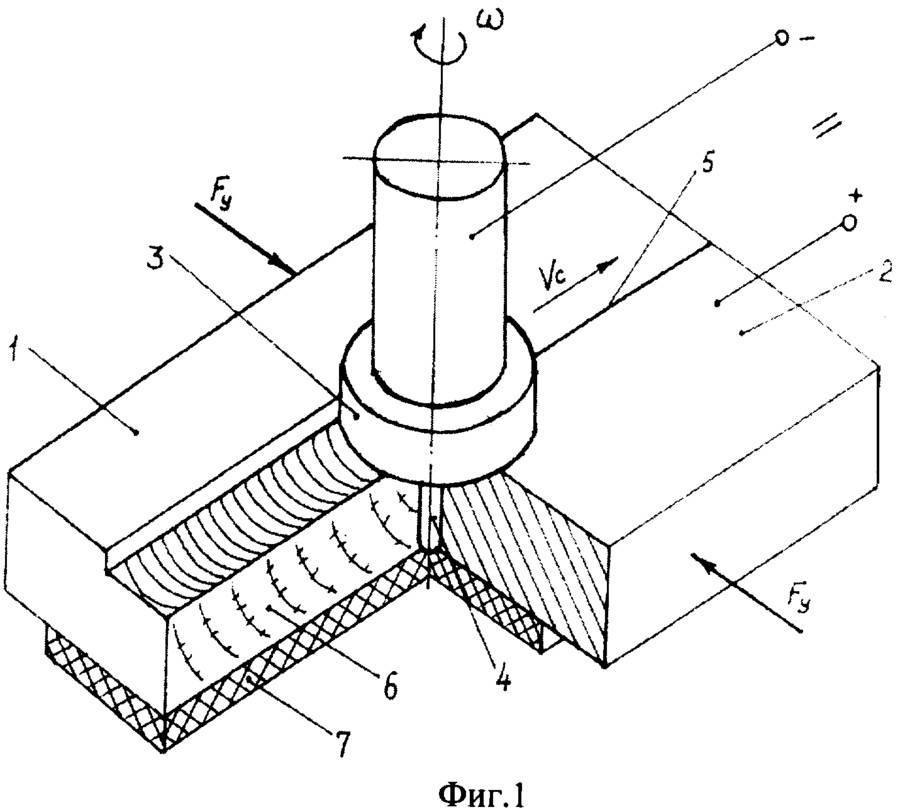

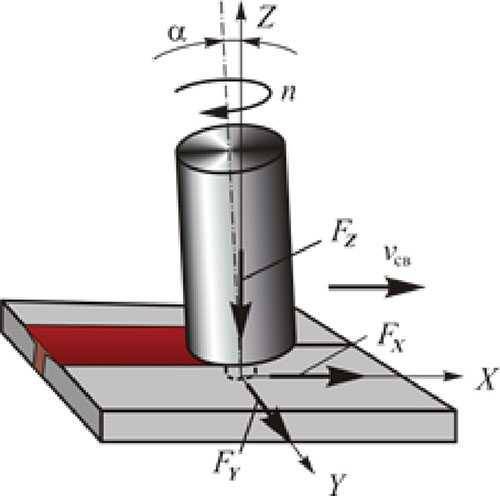

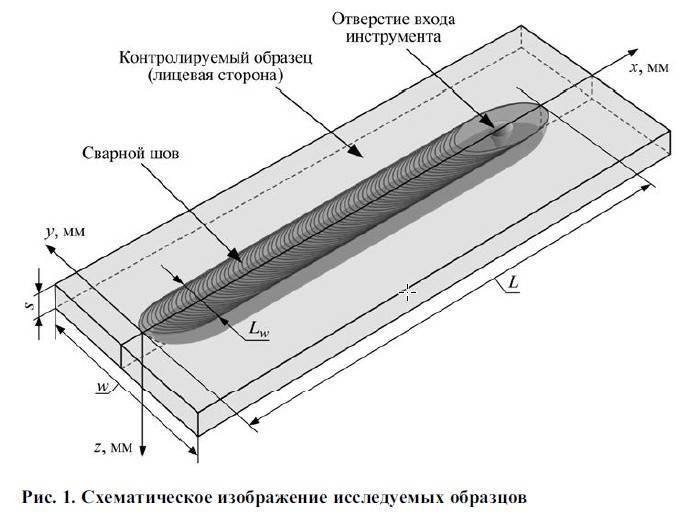

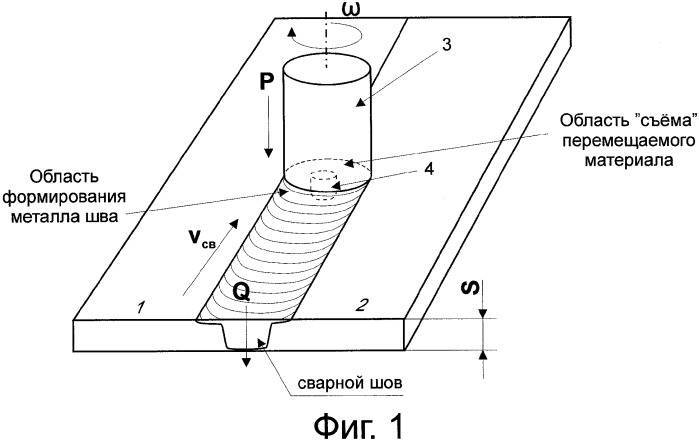

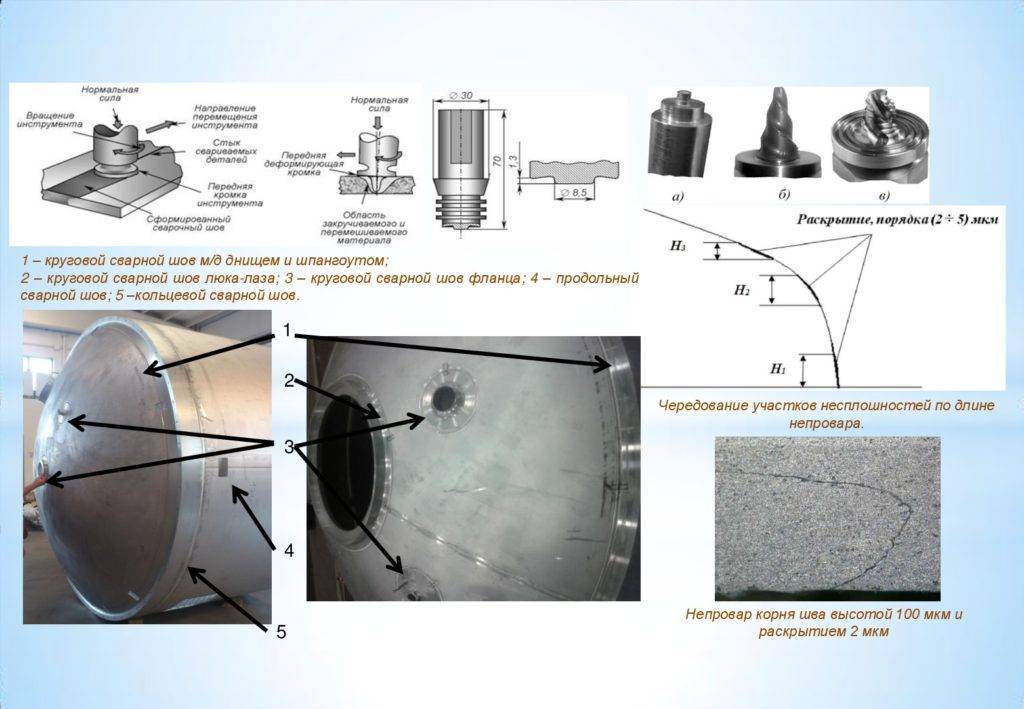

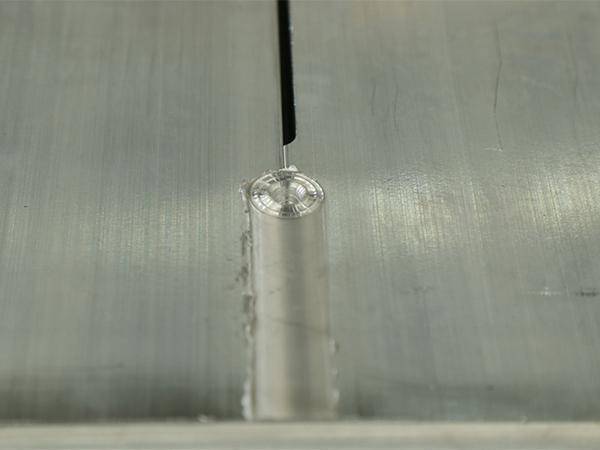

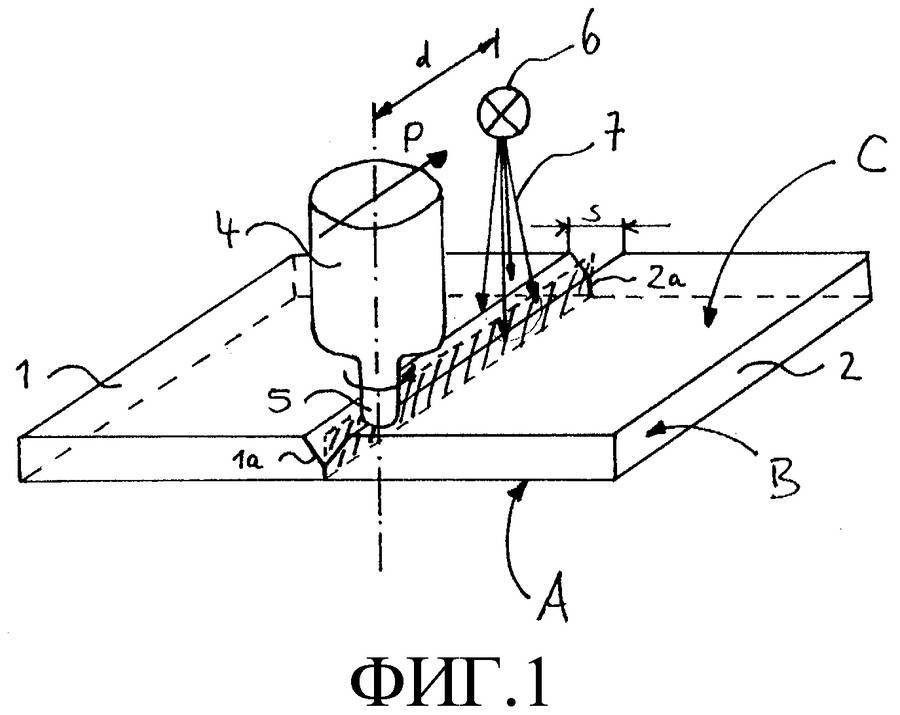

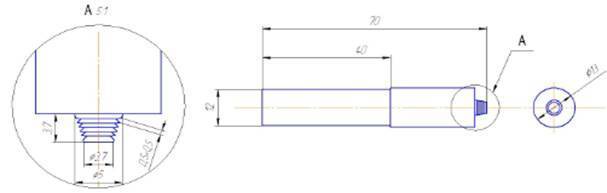

В настоящей работе приводятся результаты разработки технологического процесса сварки трением с перемешиванием деталей из алюминиевого сплава АМг5. Для этого была разработана простая конструкция инструмента, представленная на рисунке 1, который мог крепиться в шпинделе на фрезерных станках 1Р34, 6Т83Ш-29. Инструмент изготавливался из стали марки Р6М5 с твёрдостью HRC 55-58. В качестве контрольных образцов использовались пластины толщиной 4 мм.

Рисунок 1 – Конструкция инструмента для сварки перемешиванием

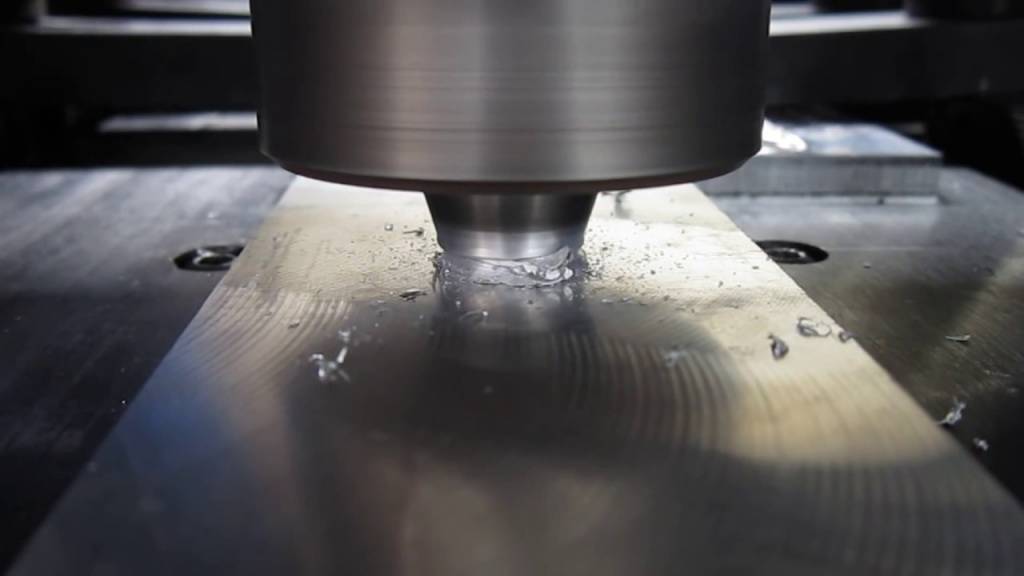

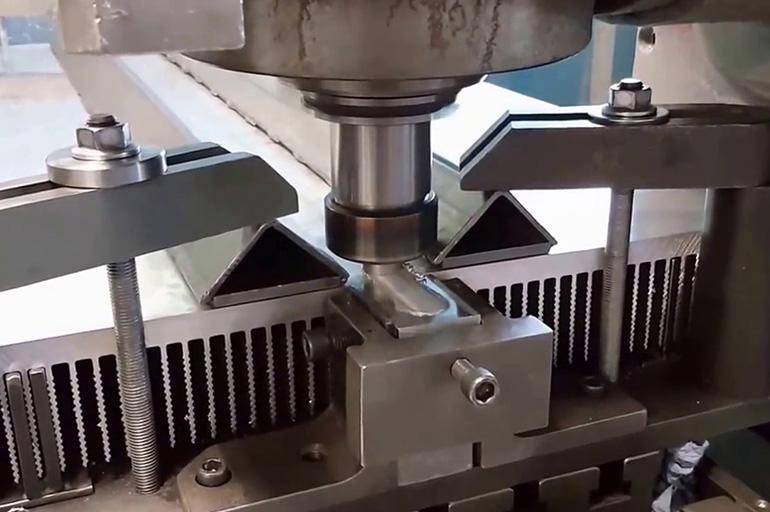

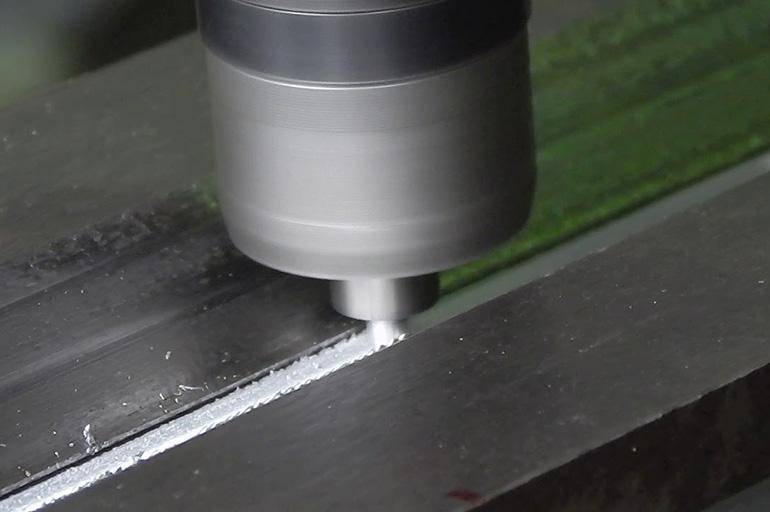

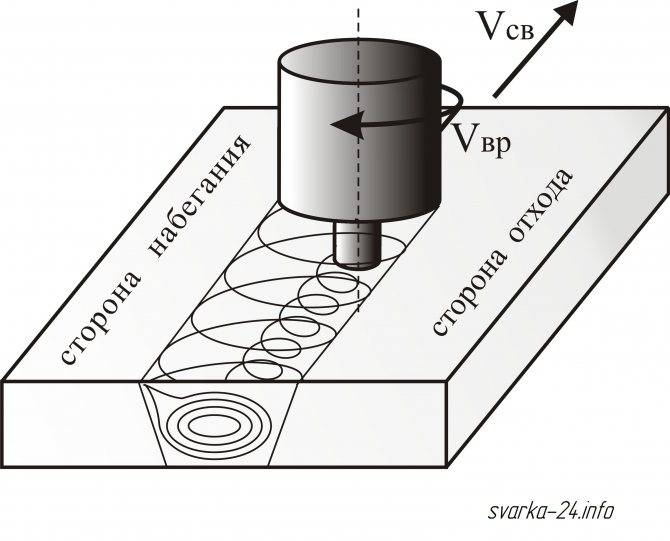

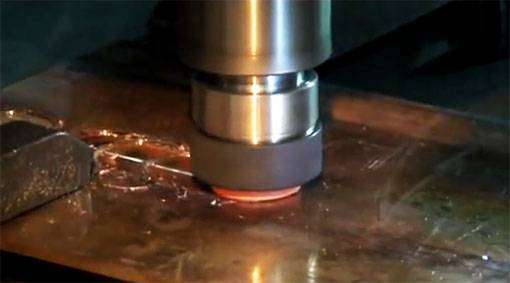

Свариваемые пластины крепились встык на рабочем столе фрезерного станка, инструмент подводился к торцу свариваемого стыка закрепленных деталей, включалось вращение инструмента, производилось его внедрение в сварной стык и через 20÷30 с. после начала внедрения, включалась продольная подача стола фрезерного станка. Использовались следующие режимы вращения шпинделя и подачи стола:

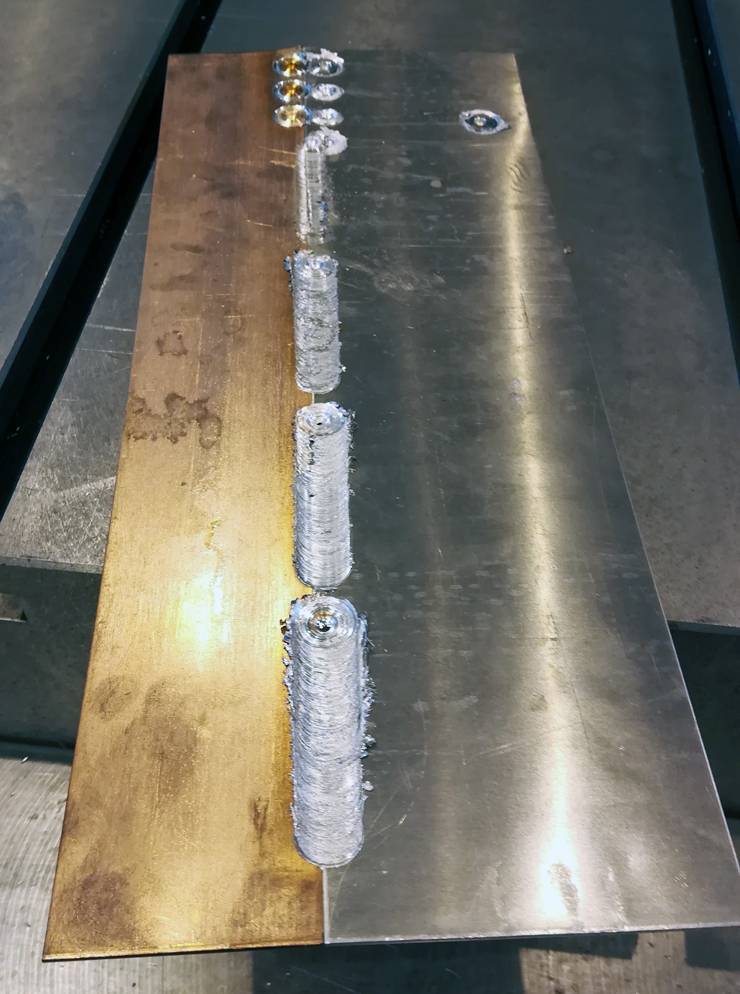

– на фрезерном станке 1Р34- 600 об/мин, 40 мм/мин (рис.2);

– на фрезерном станке 6Т83-29- 800 об/мин, 50 мм/мин (рис. 3).

В обоих случаях было получено хорошее качество сварного шва.

Рисунок 2 – Сварной шов, выполненный на фрезерном станке 1Р34

Рисунок 3 – Сварной шов, выполненный на фрезерном станке 6Т83-29

Структура поперечного шлифа сварного шва представлена на рисунке 4.

Рисунок 4 – Структура поперечного шлифа сварного шва (увеличение Х 100)

На шлифе наблюдается зона сплавления (сварной шов) обладающая мелкозернистой структурой. Анализ микрошлифов показывает, что для сплава Амг5 при назначенных режимах скорости вращения шпинделя и подачи стола структура зерна металла шва остаётся неизменной, что говорит о возможности увеличения скорости подачи стола – скорости сварки. В любом случае управление микроструктурой зоны сварного шва, следовательно, и прочностью сварного соединения, определяется оптимальным соотношением частоты вращения инструмента и скорости перемещения по стыку.

Список использованных источников

1. Колубаев Е.А. Особенности формирования структуры сварного соединения, полученного сваркой трением с перемешиванием // Современные проблемы науки и образования. – 2013. – № 6. – С. 1–2.

2. Покляцкий А.Г. Прочность соединений тонколистовых алюминиевых сплавов, полученных сваркой трением с перемешиванием / А.Г. Покляцкий, А.Я. Ищенко, М.Р. Яворская // Автоматическая сварка. – 2007. – N 9. – С. . 50-53. – Библиогр.: с. 53

3. Pekkari B. The future of welding and joining // Svetsaren. — 2004. — № 1. — P. 53–59.

Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов. Как пример: сталь с алюминием либо медью.

- Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

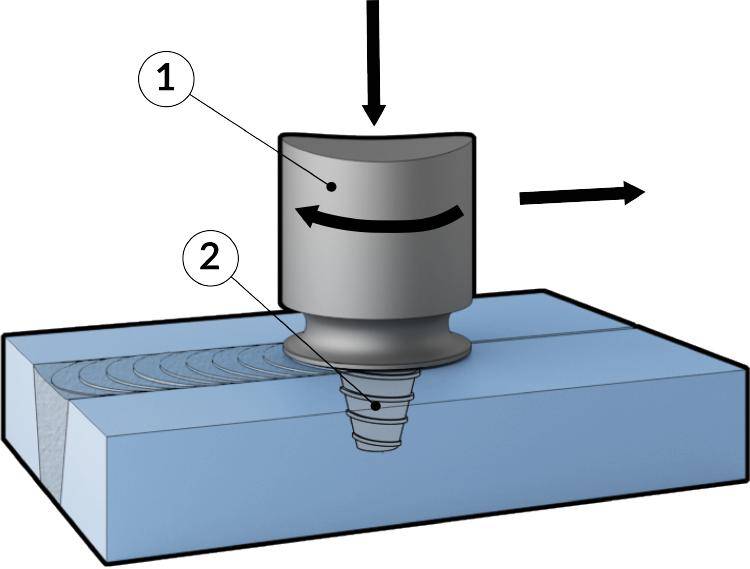

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

Линейная сварка трением

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

Какое оборудование необходимо?

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1. Сварки трением по ГОСТ 260184 регламентирует термины и определения основных понятий.

Техника безопасности

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал

Заключение

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

Это интересно: Инверторная сварка — основы работы для новичков

Дефекты

Появление сварочных дефектов в DFSW довольно часто. Дефекты сварки в DFSW включают дефект туннелирования, дефект фрагмента, трещину, пустоту, поверхностную полость или канавки и чрезмерное образование заусенцев. Среди них дефект туннелирования является наиболее распространенным дефектом в DFSW, возникающим из-за неправильного течения материала во время сварки. В основном это связано с неправильным выбором параметров сварки, в частности скорости сварки, скорости вращения, конструкции инструмента и глубины проплавления инструмента, что приводит либо к ненормальному перемешиванию, либо к недостаточному тепловложению. Образование крупных фрагментов более твердых материалов в матрице более мягких материалов – еще один типичный дефект, наблюдаемый только в DFSW. Обычно во время DFSW пастообразные материалы ведут себя как композит с металлической матрицей , так что более твердые и более мягкие материалы действуют как матрица и арматура соответственно

Фактически, очень важно, чтобы более твердый материал имел относительно небольшой размер, чтобы добиться наилучшего потока материалов. Следовательно, любые факторы, вызывающие образование большого куска более твердого материала, приводят к появлению дефектов фрагментов

Коррекция инструмента и конструкция штифта инструмента были приняты во внимание как наиболее важные факторы, способствующие формированию дефекта фрагмента в DFSW. Они были учтены в нарушении потока материала в результате образования больших кусков более твердого материала в матрице более мягкого материала из-за того, что довольно трудно перемешивать и смешивать пастообразные материалы, когда один из них не является относительно мелким

Кроме того, дефекты осколков обычно сопровождаются другими дефектами, такими как пустоты и трещины.

Машина для сварки трением

Специализированное устройство используется для создания надежных сварных соединений методом пластической деформации материалов, которые находятся в твердом состоянии. Высокопроизводительная машина обладает массой положительных характеристик:

- Производительность высокого класса.

- Качество конечных результатов сварки отменное.

- При использовании машинной сварки создается возможность контролировать качество всей партии продукции.

- Обеспечивается сварка материалов разнородной природы.

- Безопасность при работе: отсутствует УФ-излучение, исключаются опасные выделения газов и нагретые металлические брызги.

При относительных требованиях к заготовкам любая машина подобного типа может собираться, учитывая особенности конкретного заказчика. Такой подход решает проблему создания нового производства, основанного на этой уникальной технологии.

Сварка труб трением

Сварочные работы по технологии трения позволяют не использовать присадочные материалы либо свойства защитных газов при создании прочного шва. Соединение металлических труб происходит без образования пустот при 3 см. толщине. Хорошие качественные соединения получаются даже при сварке алюминиевых сплавов, которые при использовании альтернативных технологий не показывают гарантированного качественного результата. Подобная технология сварки доказывает свою эффективность при работе со сплавами других металлов: медных, магниевых даже титановых.

Радиальная разновидность сварки трением широко применяется при создании герметичных швов на трубопроводах и отдельных цилиндрических конструкций. Соединение труб на неповоротных участках предполагает неподвижное расположение двух концов трубопровода. Непосредственно в зазор вставляется дополнительная нагреваемая вставка, которая перед операцией проковки будет автоматически удаляться. Соединение труб этим методом сварных работ позволяет создать цельную поверхность с одинаковыми показателями толщины сварного шва и его прочности. Этим способом выполняются работы на значимых участках трубопроводов, от которых требуются стандарты прочности и безопасности.

Разновидности сварки СТП

Эта технология появилась в конце минувшего столетия. На настоящий момент существуют следующие ее подвиды:

- Линейная методика. При этом варианте обрабатываемые элементы трутся своими поверхностями до той поры, пока не сформируются условия для крепкого соединения. Движения при линейной сварке являются возвратно-поступательными.

- Радиальная методика. Данный вид сварки часто применяется для обработки трубных конструкций. На стыковых участках труб есть особое колечко, вращение которого позволяет создать необходимую температуру для стыковки поверхностей.

- Сварка штифтового типа зачастую используется при ремонтах. Для этого сначала создается отверстие, в которое загоняется специальный штифт. После этого деталь начинают вращать, образуется тепловая энергия, и происходит пластификация покрытия.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие.

Высокая производительность

. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса

. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык (рис. 37).

Высокое качество сварного соединения

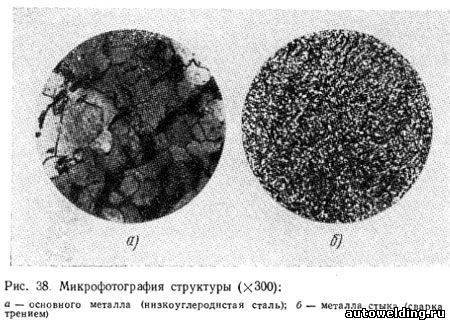

. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру (рис. 38).

Стабильность качества сварных соединений

. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов. Независимость качества сварных соединений от чистоты их поверхности

Независимость качества сварных соединений от чистоты их поверхности

. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях

. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса

. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации

. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.