Введение

Сварка ММА, или ручная дуговая электросварка, широко используется во многих сферах промышленности. Но на сегодняшний день тенденции таковы, что в современном мире предпочтение отдается более высокоскоростным способам сварки, таким как автоматическая и МIG/MAG. Их удельный вес с годами только растет. Однако, несмотря ни на что сварка ММА остается незаменима в условиях ограниченной зоны доступа, при работе на открытом воздухе и в быту, так как стоимость сварочных аппаратов и расходных материалов является более-менее доступной

Большинство компаний, производящих дорогую сварочную технику, не обходят также вниманием ММА сварку, год от года совершенствуют аппараты, добавляют в них режимы, упрощающие труд сварщика

Как двигается электрод при сварке

Разобравшись в вопросе о том, как зажечь сварочную дугу, а также с особенностями удержания электрода, можно приступать к делу. Когда дуга будет зажжена, держать электрод требуется на расстоянии 2-3 мм от наружной части заготовки. Именно здесь и проявляется все мастерство сварщика. Чтобы получить навыки работы сваркой, нужно потренироваться удерживать зажженный электрод. Вся трудность при движении электрода в том, что при этом надо учитывать следующее:

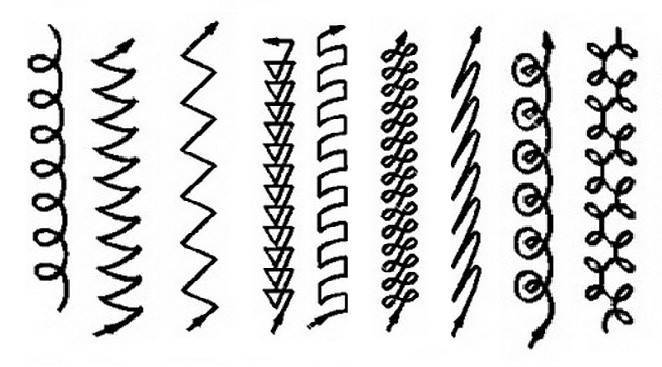

- Траектория перемещения электрода должна быть выбрана предварительно. Варианты движения электродом представлены ниже

- Когда осуществляется работа аппаратом, нужно знать, что длина электрода при движении уменьшается. Чтобы исключить исчезновение дуги, нужно придерживаться постоянного расстояния на уровне 2-3 мм

- Размер сварной ванны настраивается путем увеличения или уменьшения скорости перемещения электрода. Чем меньше скорость, тем больше размер шва

- Следить за направлением шва, так как работы проводить требуется исключительно в специализированных защитных очках или маске

Научиться работать электросваркой не трудно, но перед тем, как переходить к серьезным манипуляциям, нужно набраться опыта. Чтобы научиться «класть» ровные швы, следует предварительно провести линию мелом, и уже ориентироваться по ней. Это исключит необходимость на начальном этапе обучения контролировать ровность шва.

Это интересно! Не торопитесь сваривать две детали. Предварительно нужно научиться класть ровные швы, а уже после этого осуществлять попытки соединения двух деталей.

https://youtube.com/watch?v=usm9dqPDQAg%3F

Что нужно для сварки в домашних условиях?

Для проведения работ потребуется, прежде всего, сварочный аппарат. Существует несколько его разновидностей.

Определимся, какому из них отдать предпочтение.

- Сварочный генератор. Отличительная особенность заключается в возможности вырабатывать электрическую энергию и использовать ее на создание дуги. Будет полезен там, где нет источника тока. Имеет внушительные габариты, поэтому не очень удобен в работе.

- Сварочный трансформатор. Прибор преобразует переменное напряжение, подающееся от сети, в переменное напряжение другой частоты, что необходимо для сварки. Аппараты просты в эксплуатации, но имеют значительные габариты и негативно реагируют на возможные скачки сетевого напряжения.

- Сварочный выпрямитель. Устройство, которое преобразовывает подающееся от сети напряжение в постоянный ток, необходимый для образования электрической дуги. Отличаются компактностью и высокой эффективностью работы.

Для работы в домашних условиях предпочтителен выпрямитель инверторного типа. Их обычно называют просто инверторами. Оборудование имеет весьма компактные размеры. При работе его вешают на плечо. Принцип работы устройства достаточно прост.

Оно преобразует высокочастотный ток в постоянный. Работа с током такого типа обеспечивает максимально качественный сварной шов.

Сварочный генератор может работать при отсутствии сети. Он сам вырабатывает ток. Система очень громоздкая, работать с нею достаточно сложно

Инверторы экономичны, работают от бытовой сети. Помимо этого, именно с ними лучше работать новичку. Они предельно просты в эксплуатации и обеспечивают стабильную дугу.

К недостаткам инверторов можно отнести более высокую, чем у других приборов, стоимость, чувствительность к попаданию пыли, влаги и к скачкам напряжения

При выборе инвертора для домашней сварки обращают внимание на диапазон значений сварочного тока. Минимальное значение – 160-200 А. Дополнительные функции оборудования могут облегчить работу для новичка

Дополнительные функции оборудования могут облегчить работу для новичка.

Из таких приятных «бонусов» стоит отметить:

- Hot Start – что означает повышение начального тока, подающегося в момент поджига сварочной дуги. Благодаря этому дугу активировать намного легче.

- Anti-Stick – автоматически уменьшает сварочный ток если электродный стержень залип. Это облегчает его отрыв.

- Arc Force – увеличивает сварочный ток, если электрод подносят к изделию слишком быстро. Залипания в таком случае не происходит.

Кроме сварочного аппарата любого типа понадобятся электроды. Их марку лучше всего подобрать по специальной таблице, в которой указывается тип свариваемого материала.

Потребуется также сварочная маска. Лучше всего та, что надевается на голову. Модели, которые требуется держать в руке, крайне неудобны.

Работать со сваркой нужно только в защитном костюме. Специальная маска защитит глаза от ультрафиолета и брызг, плотный костюм и брезентовые перчатки предотвратят ожоги

В маске может быть простое затемненное стекло или так называемый «хамелеон». Последний вариант предпочтительнее, поскольку при появлении дуги стекло автоматически затемняется.

Работать необходимо только в специальной одежде, защищающей от брызг и ультрафиолета. Это может быть плотная х/б спецовка, сапоги или высокие ботинки, брезентовые или прорезиненные перчатки.

Как правильно сварить металл?

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание. 2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла

Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода. Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

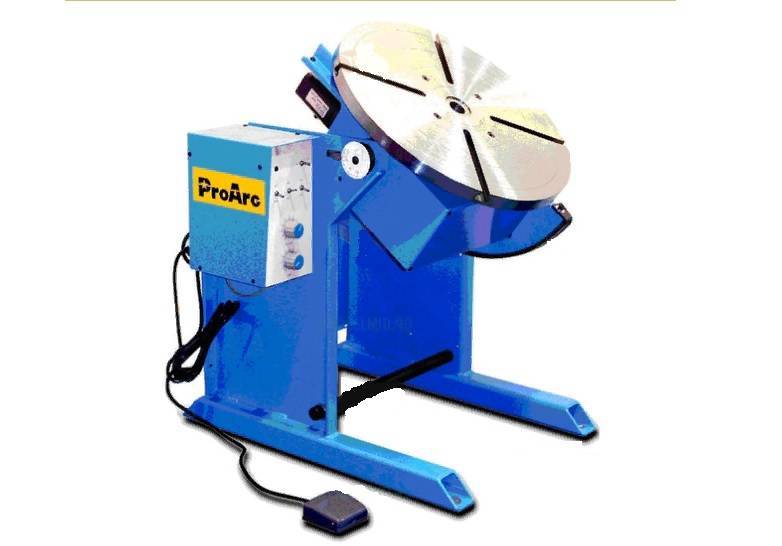

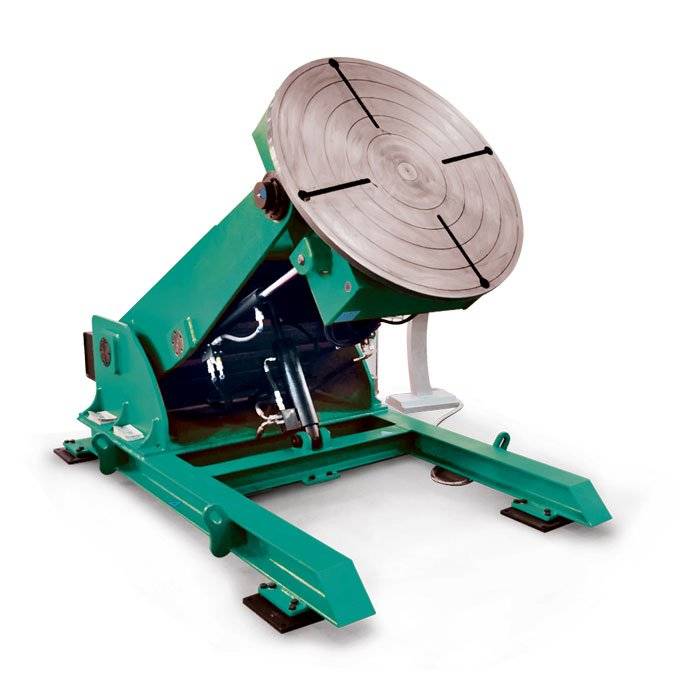

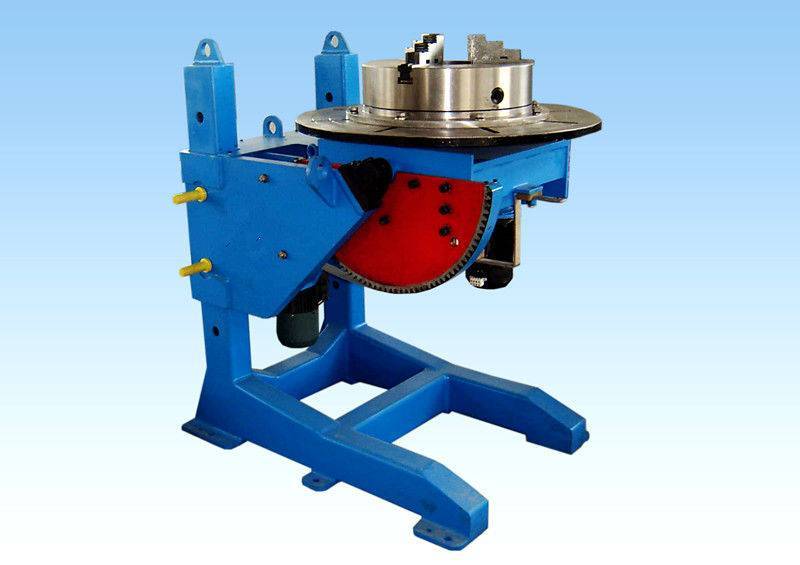

Что такое сварочные манипуляторы

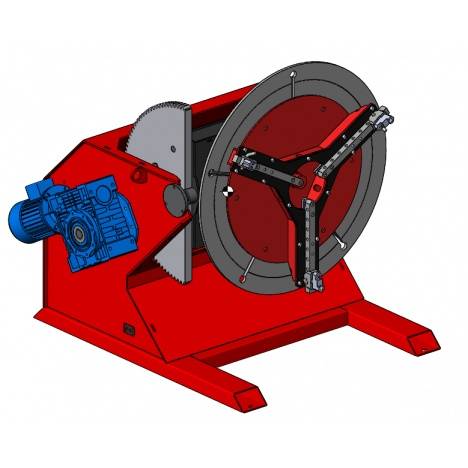

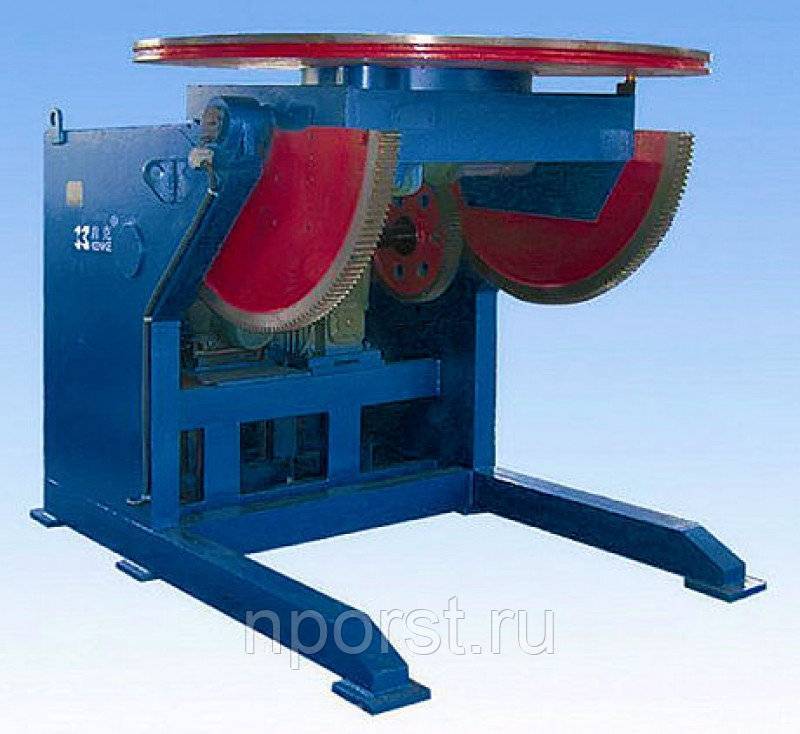

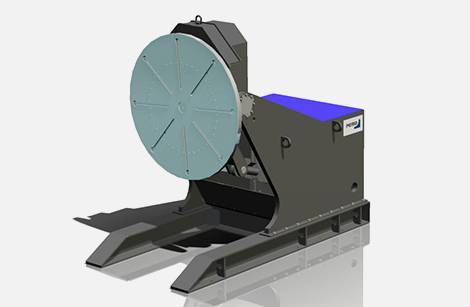

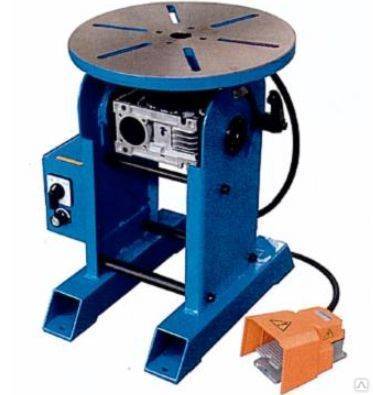

Устройство сварочных вращателей и манипуляторов идентичное. Отличаются они по функциональности, электронному оснащению. Настройка программы занимает несколько минут, фиксация и разблокировка – автоматические.

Манипуляторы сварочные намного практичнее вращательных аналогов. Достоинства:

- быстрая переналадка, легко меняется траектория движения деталей;

- прочность соединений;

- универсальность, один вид оборудования можно настроить для работы с деталями различных типоразмеров.

Модульная конструкция используется для автоматической и полуавтоматической сварки.

Разновидности и чертежи

На видео можно ознакомиться с разнообразными моделями вращателей, созданных своими руками. Сварка с их помощью выполняется гораздо легче, благодаря повышенной концентрации внимания сварщика на горении дуги и формированию шва, без отвлечений на ручное вращение конструкции.

Свой первый вращатель для сварки можно смастерить несколькими способами. Схема будет зависеть от последующего применения и видов накладываемых швов. Поэтому, перед закупкой деталей и элементов, стоит рассмотреть различные фото подобных приспособлений, чтобы определиться с видом конструкции.

Роликовые версии

Для сварки кольцевых швов на трубах диаметром от 25 до 1000 мм активно используются вращатели сварочные роликовые. На видео понятен их принцип работы. Изделие выставляется на четыре ролика, где один или сразу два являются ведущими (к ним подсоединен привод), а остальные поддерживающими. Ролики крепятся к общему основанию, прорези в котором позволяют изменять расстояние между вращающимися опорами.

Двигатель приводит в движение ведущий ролик. Скорость вращения изменяется редуктором, снижающим обороты на порядок и тиристорным регулятором, замедляющим ход до сварочной скорости. Дополнительно, горелку от полуавтомата можно прикрепить над местом стыковки труб, а кнопку включения сварки вывести отдельно. Тогда весь процесс можно автоматизировать и выполнять стоя в стороне.

Барабанные модели и с вращающимся основанием

На других видео можно встретить вращатели, где основой служит кулачковый шпиндель (прижимной барабан) от токарного станка. Это приспособление имеет основание, на котором закреплен вал с барабаном на конце. Труба устанавливается в кулачки. К ней прихватывается ответная часть. Вращение происходит как и в предыдущей версии. Недостатком служит ограничение в диаметре используемых труб (это зависит от ширины развода кулачков).

Еще одной моделью сварочного вращателя является конструкция, где крутится не само изделие, а основание под ним. На видео понятно, что этот вариант хорошо подходит для круговых швов под приварку фланцев. Переворачивая изделие можно выполнить сварку как внутри, так и снаружи. Поэтому, определяясь с моделью вращателя, стоит учесть какие виды швов придется выполнять чаще (кольцевые на стыке двух труб или круговые для присоединения фланца), и после этого приступать к созданию.

Сущность сварочного процесса

От правильности действий и умений человека непосредственно зависит, насколько надежным и качественным будет сварное металлоизделие. Поэтому в первую очередь следует изучить основы дуговой сварки.

Место, в котором происходит соединение электрода с металлом называют сварочной ванной. Перед тем как варить дуговой сваркой необходимо знать параметры ванны. Стандартные размеры следующие:

- 5-6 мм — глубина;

- 10-32 мм — длина;

- 7-15 мм — ширина.

Это условные параметры, конкретные размеры зависят от формы кромок соединяемых элементов, режима сварки, скорости движения электрода и других факторов.

Чтобы четко понимать, как правильно варить дуговой сваркой начинающим мастерам сперва необходимо досконально разобраться в происходящих при сваривании процессах:

- электрическая дуга возникает в момент, когда электрод соприкасается с металлической поверхностью;

- металл вместе образования дуги расплавляется;

- одновременно с металлом сам электрод также плавится и при этом расплавившиеся частички перемещаются в сварную ванну;

- плавке подвергается и защитное покрытие электрода. Оно образует газовое облако, которое защищает ванну от воздействия кислорода и обеспечивает поддержание необходимой для плавления металла температуры в месте сварки;

- в процессе сварки образуется шлак, который также способствует подержанию оптимального температурного режима и не допускает перегревания сварной ванны;

- сварочный шов образуется в результате движения электрода и перемещения ванны;

- после остывания металла на соединении остается шлаковая корочка, которую с помощью молотка необходимо аккуратно отбить.

Если вы никогда ранее не видели держатель электрода и общие понятия сварочного процесса вам незнакомы, то следует пройти уроки дуговой сварки, которые в открытом доступе есть в интернете на многих сайтах.

Обратите внимание! Только при наличии двух проводящих ток элементов с противоположными зарядами возможно возникновение электрической дуги. Такими элементами являются металл и электрод

Начинающим мастерам лучше всего использовать стандартный электрод, у которого центральный элемент выполнен из металла.

Классификация и устройство

Конструкция сварочного вращателя определяется технологией сварки. Например, при сварке нескольких мелких деталей главным ограничением считается занимаемое устройством пространство. В то же время вращатель должен быть мобильным, и легко переустанавливаться на другой участок цеха или мастерской.

Приспособление включает в себя:

- Приводной электродвигатель.

- Редуктор или коробка передач.

- Инвертор изменения скорости вращения.

- Поворотную раму.

- Основание.

- Несущие ролики или платформу для крепления заготовок.

- Систему управления (обычно она – выносная).

В зависимости от направления вращения оси, с которой соединяется несущая платформа, сварочные позиционеры подразделяют на:

- Вертикальные.

- Горизонтальные.

- Комбинированные.

Последние отличаются наибольшей универсальностью (и – соответственно – стоимостью), поэтому в практике автоматической сварки обычно располагают такими конструкциями сварочных вращателей, которые подходят к большинству случаев проведения сварочных работ.

Общие примерные технические параметры сварочных вращателей

Конкретные значения технических характеристик и механических свойств изделий могут варьироваться в зависимости от конкретной модели. Ниже будут представлены примерные общие параметры:

- среднее значение грузоподъемности составляет примерно десять тонн;

- наружный диаметр роликов равен сорока сантиметрам;

- скорость вращения может принимать значения в диапазоне от 75 до практически 4000 мм за одну минуту;

- мощность каждого равна примерно 1,5 киловатта;

- средний вес устройства равняется примерно одной тысячи килограмм.

При выборе конкретной модели вращателя, а также любого оборудования для сварочных работ, следует внимательно разобраться в его технических характеристиках. Ни в коем случае нельзя приобретать некачественное оборудование. Каждое изделие, которое призвано облегчить процесс сварочных работ посредством автоматизации того или иного действия, требует внимательного аккуратного использования в соответствии со всеми предписаниями техники безопасности.

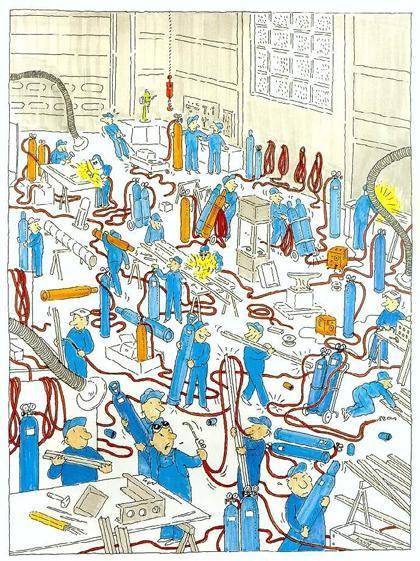

Сварочная разводка

Как правило, сварочное производство развивается постепенно. Начинается с одного или нескольких сварочных постов, состоящих из сварочного аппарата и одного баллона с газом под давлением. Через некоторое время количество таких сварочных постов может увеличиться, что начинает вызывать определенные проблемы.

Решением этих проблем является сварочная разводка на предприятии. Она представляет собой централизованную подачу газа для сварочных работ. Баллоны отменяются, их заменяет трубопровод, по которому течет газ для сварки. Он имеет ответвления на каждый сварочный пост. Это дает большие преимущества:

- отпадает необходимость в постоянной проверке наполненности каждого баллона в отдельности благодаря автоматическому переключению;

- наличие ротаметров на каждом посту дает возможность регулировать поток газа;

- благодаря выносу тары с газом за пределы зоны, где происходят сварочные работы, увеличивается их безопасность;

- при установке газового смесителя появляется возможность регулировать состав в смеси газов;

- отпадает необходимость возвращать не до конца израсходованные баллоны, когда в них отпадает необходимость;

- решается вопрос о заказе новых баллонов, их подсоединении и хранении.

Имеется ограничение — давление сжиженного газа не должно превышать 150 кПа. Иначе появляется необходимость в установке сетевого редуктора, который снижает давление газа при подаче его на сварочный пост.

Общие сведения о сварочном инверторе

Каждый настоящий хозяин должен иметь в своем хозяйстве аппарат для сварки.

Это устройство незаменимо и в сельхоз подсобьях, и в строительстве и обустройстве дома, и в обслуживании автомобиля и ещё много где.

К тому же выполнить инверторную сварку своими руками вполне возможно, даже если вы не профессиональный электрик.

Технические показатели

Показатели сварочного инвертора собранного самостоятельно, будут следующими:

Напряжение

220В.

- Сила тока на входе в устройство – 32 А, а на выходе -250А.

- Подобная установка сможет выполнять сварочную работу электродом 5-ой с длинной дуги до 1см.

- КПД его будет не ниже покупных.

Инструменты необходимые для выполнения сборки

- нож, комплект отверток, ножовка по металлу,

- паяльник для работы с электросхемой,

- резьбовые крепежные элементы,

- тонкий лист металла,

- элементы для микросхемы, медные провода и полосы,

- кассовая термобумага, стеклоткань, текстолит, слюда.

Соединение труб при помощи электросварки

Электросварные фитинги из металла

Электросварные фитинги — это приспособления, которые помогают соединить две части заготовок. Существуют два формата: резьбовые и сварные. Концы резьбового фитинга — резьба выполнена внутри и снаружи соединительной детали. А также фитинг имеет фаску, что облегчает выполнение электросварного шва.

Многие из этих приспособлений прикрепляются к детали с помощью двух элементов: колена и приклада. В первом варианте диаметр больше, чем во втором, а второй, как правило, совпадает со свариваемой деталью.

Электрический фитиновый полиэтилен

Эти детали позволяют увеличить электрофузию соединяемых деталей. Обычно полиэтиленовые вспомогательные соединительные детали используются для полиэтиленовых водопроводных труб, которые предназначены для систем с низким давлением.

Фитинги из HDPE устанавливаются на трубах при помощи приклада или перекрытия. Элементы удерживаются специальным держателем. Устанавливают соединение и трубку, затем нагревают, вводя в фитинг.

Фитинги из HDPE устанавливаются на трубах при помощи приклада или перекрытия. Элементы удерживаются специальным держателем. Устанавливают соединение и трубку, затем нагревают, вводя в фитинг.

Примечательно, что оба варианта электросварки основаны на химическом воздействии — разрушении молекулярных цепей полимеров при температуре 170 градусов Цельсия и образовании новых в процессе упрочнения пластика.

Сцепление и электроопыление

Современные электрические технологии достигли уровня, на котором легко обойтись без громоздкого, сложного в использовании и устаревшего оборудования.

Наружная оболочка и её фитинг расплавляются, а после падения температуры создаётся новая полимерная цепь. В результате гарантируется качественная электросварка полиэтиленовых труб, которую можно безопасно использовать как для домашних систем, так и для промышленных трубопроводов.

Эти фитинги характеризуются следующими преимуществами:

- они соединяют трубы диаметром от 20 до 400 мм;

- соединение установлено внутри и способно выдерживать работу при высоком давлении;

- они инертны ко всем химическим веществам и, таким образом, безопасны даже для воды;

- выдерживают любые скачки давления.

У фитингов есть большой ассортимент — от маленького до большого диаметра. Их можно использовать даже на крупных химических заводах.

Для установки арматуры вы можете использовать трансформатор.

Как приготовить электросварку труб

Подготовка: сварщик, заготовка, соединительный элемент, трансформатор в полной готовности и целостности.

Труба под прямым углом.

С фаской кромки детали, для точной резки.

Труба проходит в фитинг и фиксирует место, где ранее отмечалось.

Обезжирить части.

После подключения сварочного трансформатора к источнику питания сформируйте сварное соединение.

Сварочный аппарат выключен, и включён режим прогрева в течение 30 минут.

Важно не перемещать какое-либо соединения или держатель! После выключения ожидайте полного охлаждения.

Устройство готово для использования и дальнейшего подключения!

Работа с поворотными и неповоротными стыками

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер

Реально ставят иногда и ниже: важно чтобы вы смогли работать

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм | 2,5 мм |

|---|---|---|---|---|---|

| Диаметр электрода, мм | 1,0 мм | 1,6 мм — 2 мм | 2 мм | 2,0 мм — 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Требования к оснастке

Используемое при сварке деталей оборудование должно обеспечивать:

- Изменение положения детали в пределах свариваемого узла без операции подгонки.

- Быстрое и надежное базирование заготовок в приспособлениях.

- Соблюдение точности сборки в пределах допусков, указанных в конструкторской документации.

- Беспрепятственный доступ к сварным швам и линиям соединения деталей.

- Соблюдение габаритов между торцами свариваемых элементов.

- Безопасность выполнения работ. Оснастку изготавливают из материалов, устойчивых к воздействию высоких температур, нанесение горючих покрытий не допустимо.

- Сварку в нижнем положении с предотвращением вытекания расплава из ванны.

- Ускоренный отвод тепла из рабочей зоны.

- Защиту подвижных элементов и исполнительных цилиндров от брызг расплавленного металла и флюса.

- Снижение деформаций в сварочных швах.

- Возможность автоматизации технологического процесса или механизации транспортировки заготовок либо готовых изделий.

Оснастка обеспечивает изменение положения детали в пределах свариваемого узла.

Определение и назначение вращателей

Оборудование разрабатывалось для сварки кольцевых швов соосных конструкций, циклонов, газоходов, трубопроводов сложной конфигурации. Сварочный вращатель состоит из трех основных узлов:

- опорная конструкция в виде платформы или опорных стоек;

- узла крепления деталей;

- поворотного механизма, обеспечивающего необходимую скорость поворота сварных заготовок.

Грузоподъемность механизмов достигает нескольких тонн. Скорость вращения зависит от мощности электропривода. Крутящий момент до 200 ньютонов передается на ось.

Вспомогательное устройство обеспечивает рациональное расположение свариваемых заготовок. Механизм работает в ручном и автоматическом режиме. Установлен на массивной или жестко закрепленной платформе. Конструкция стабилизирует положение трубных заготовок, при фиксации зазор регулируется. Расстояние между далями зависит от коэффициента линейного расширения сплава.

При выборе устройства важно учитывать пространственное положение заготовок. Вращательные приспособления предназначены для работы в горизонтальном или вертикальном положении

Есть универсальные модели, на которых ось устанавливается под любым нужным углом, они нужны для создания сегментных элементов сложной геометрии.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее, благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Какие виды сварочных инструментов бывают

Перед тем, как научиться пользоваться сваркой в домашних условиях, рассмотрим виды электросварочных инструментов. Дуга, возникающая при плавлении металла, может формироваться двумя способами — при помощи постоянного и переменного тока. Если сварка производится переменным током, то это говорит о применении трансформаторов. Постоянным током варят инверторные аппараты.

Трансформаторы для сварки применяются все реже, так как их вытесняют более эффективные, надежные, недорогие и легкие по весу инверторы. Трансформаторные виды аппаратов варят при помощи переменного тока, в результате чего происходит возникновение «скачков» дуги. Трансформаторные устройства имеют большой вес, так как их основу составляют металлические сердечники с медной обмоткой.

Если говорить о других недостатках трансформаторных сварочных аппаратов, то у них их очень много:

- Издает шум при работе

- «Садит» сеть при выполнении работ, поэтому наблюдаются перепады напряжения, негативно влияющие на работы бытовых приборов

- Новичкам очень трудно освоить технику соединения трансформаторной сваркой

Если говорить о преимуществах, то они также есть у трансформаторных устройств. Они не прихотливы в применении, служат практически вечно и стоят не дорого.

Инверторные аппараты работают от переменной сети 220В. Главное их отличие от трансформаторных устройств в размерах и весе. Вместо громоздкого трансформатора, в конструкции инверторных устройств используется плата с полупроводниковыми элементами. Они не только имеют малые габариты и вес, но еще и просты в применении. Если собираетесь научиться работать сварочным аппаратом, то делать это рекомендуется с применением инверторного устройства. Именно на примере инверторных сварочных устройств рассмотрим принцип нанесения сварочных швов с целью объединения двух металлических деталей.

Движение электрода при ручной дуговой сварке

Во

время сварки электрод движется в трех

направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги

Важность контроля длины дуги рассмотрено выше

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

Третье

–

поперечные

колебания электрода, производится для

заполнения разделки по ширине шва. От

техники этих движений зависит формирование

шва, отсутствие дефектов, несплавлений

и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Траектория движения электродом

Траектория движения электродом

Универсальные приспособления для сборки под сварку

Универсальные приспособления для сборки, как правило, просты и выполняются переносными. Они не всегда обеспечивают необходимую точность и рассчитаны на проверку правильности сборки и установочных размеров.

Переносные зажимы предназначены для фиксации взаимного положения свариваемых деталей. Зажимные приспособления могут использоваться при сварке определенных деталей, а также при изготовлении узлов и конструкций. В этом случае ими оснащаются стенды, стеллажи и другое вспомогательное оборудование. Их изготовляют в виде струбцин и болтовых зажимов, позволяющих собирать детали любого профиля.

Для сборки под сварку изделий из листового проката применяют клиновые и зажимные скобы. Для фиксации тонких листов и коротких деталей из профильного проката служат пружинные зажимы.

| клиновая скоба | зажимная скоба | пружинная скоба |

Прихваты используют в основном при монтаже крупных конструкций. Отдельные элементы прихватов временно приваривают к собираемым деталям, а после сварки удаляют. Прихваты бывают жесткие и регулируемые.

Стяжки применяют для сближения кромок свариваемых деталей до заданных размеров. Наибольшее распространение нашли винтовые стяжки.

Стяжка с болтом и приваренными угольниками для сварки крупных конструкций из листового проката.

Стяжное приспособление с приваренными временными угольниками для сборки труб. Оно применяется ограниченно и только на трубах из углеродистых сталей.

Стяжка винтовая для сборки конструкций и деталей из листового, полосового и профильного проката.

Рычажно-винтовая стяжка.

Для сборки стыков труб наибольшее применение находят стяжные винтовые приспособления хомутного типа, которые не создают жесткого закрепления стыкуемых элементов.

Распорки и домкраты служат для фиксации изнутри изделий с замкнутым профилем, для выравнивания кромок цилиндрических изделий, для удаления вмятина др. При сварке цилиндрических изделий распорки применяют в сочетании со стяжными кольцами. Если диаметр обечаек невелик, применяют распорные кольца, а при больших диаметрах — винтовые распоры или домкраты. Усилия в распорках и домкратах создаются механическим, гидравлическим или пневматическим приводами.

Центраторы предназначаются для закрепления отдельных труб или подобных изделий, так чтобы они не имели сдвига и поворота в направлениях трех координатных осей. Они позволяют совместить цилиндрические поверхности стыкуемых изделий (труб, секций из труб и др.) для выполнения сварочных работ. В зависимости от положения центраторов относительно установочных поверхностей, центраторы подразделяются на наружные (схватывающие) и внутренние (распорные). Наружные центраторы применяют при сборке труб в секции для сварки на заготовительных базах или в зоне строительных площадок. Хотя конструкторское исполнение наружных центраторов различно, они выполняют одну операцию по обеспечению соосности и совмещению торцевых кромок труб (см. рисунок ниже).

| Клещи для труб диаметром до 40 мм | Приспособление с винтовым зажимом для труб диаметром до 60 мм |

Центраторы для сборки труб большого диаметра могут быть оснащены в месте стяжного винта силовым гидравлическим цилиндром. Центратор наружный гидравлический представляет собой пластинчатую двухрядную цепь, стягиваемую на концах стыкуемых труб домкратом, размещенным внутри скобы. Привод домкрата осуществляется от гидравлической насосной станции.

Наружный гидравлический центратор ЦНГ-1220

1 — цепь; 2 — упорный ролик; 3 — скобы; 4 — концевое звено; 5 — домкрат; 6 — винт.

Внутренние центраторы обеспечивают наиболее качественную сборку труб благодаря более точному совпадению их кромок. При центровке стык открыт снаружи, что обеспечивает свободный доступ к месту сварки. Применение внутренних центраторов позволяет повысить производительность и степень механизации сборки для сварки как поворотных, так и неповоротных стыков трубопроводов.