Методы отжига листов из алюминия

Отжиг сплавов алюминия не считается обязательным к использованию. Но в большинстве случаев без данного способа термические обработки невозможно достигнуть желаемых параметров материала.

Основой использования отжига может стать особенное состояние сплава, какое может выражаться в уменьшении пластичности материала.

Использование отжига рекомендуется при наблюдении трех типов состояний:

- Присущее литым изделиям неравновесное состояние связано с разницей режимов температур. Скорость охлаждения литых изделий существенно превосходит рекомендуемую, при которой создается эффект равновесной кристаллизации.

- Пластическая дефармация. Подобное состояние может быть вызвано технологичными требованиями к свойствам и форме готового изделия.

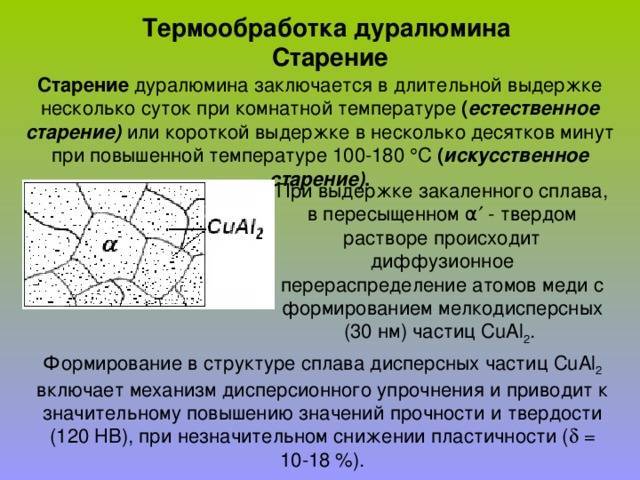

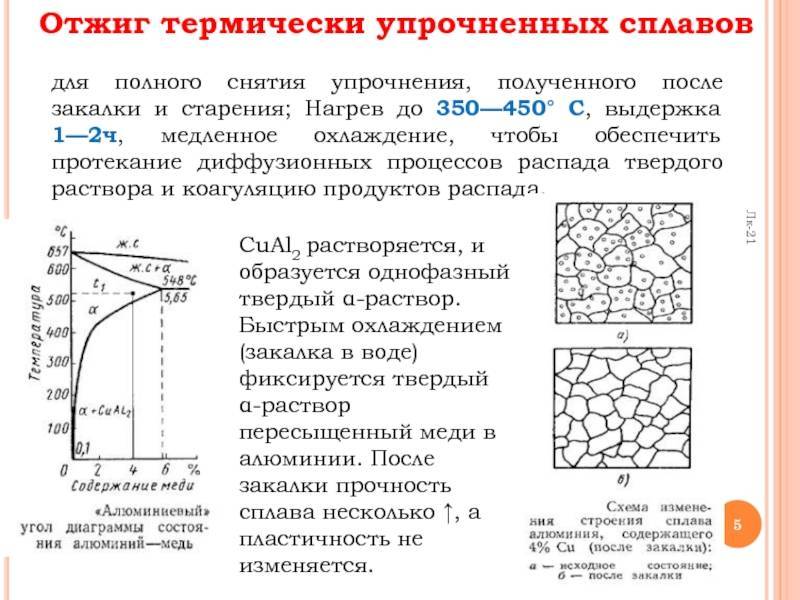

- Разнородная структура материала, вызванная другими методами термические обработки, в том числе закалкой и старением. В данном случае происходит выделение одного из легирующих элементов в интерметаллидную фазу, сопровождающуюся перенасыщением элементов.

Указанные выше проблемы могут устранятся методом отжига. Нормализация структуры и состояния сплава из алюминия сопровождается повышением пластичности. В зависимости от типа неравновесного состояния выбираются разные методы отжига.

На данное время выделяют три режима отжига:

- Гомогенизация. Предназначается для обработки литых слитков. В процессе термообработки слитков при больших температурах достигается однородная структура. Это дает возможность облегчить процесс проката с уменьшением количества производственных затрат. В большинстве случаев может использоваться для увеличения качества деформированных изделий. Температура отжига выполняется в границах 500 градусов с дальнейшей выдержкой. Охлаждение можно проводить несколькими вариантами.

- Рекристаллизация. Используется для восстановления деформированных деталей. При этом требуется подготовительная обработка прессом. Температура отжига меняется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особенных рамок.

- Гетерогенизация. Добавочная отжиг после иных методов термические обработки. Такой способ нужен для разупрочнения сплавов алюминия. Этот способ обработки дает возможность уменьшить степень крепость с одновременным повышением уровня пластичности. Отжиг выполняется приблизительно при 400 градусах Цельсия. Выдержка в большинстве случаев составляет 1-2 часа. Данный тип отжига существенно делает лучше характеристики эксплуатации металла и увеличивают степень сопротивления коррозии.

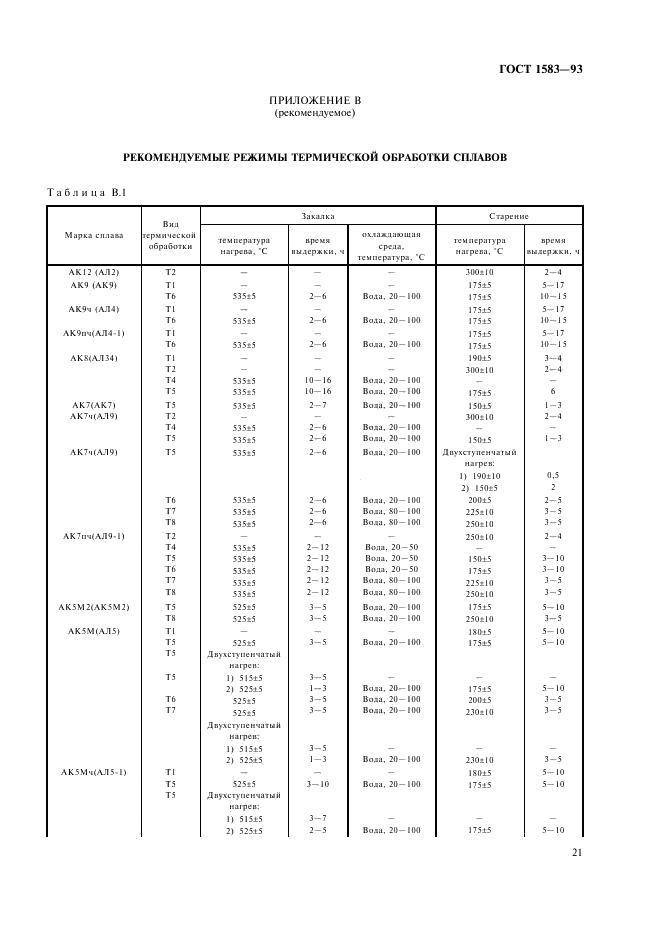

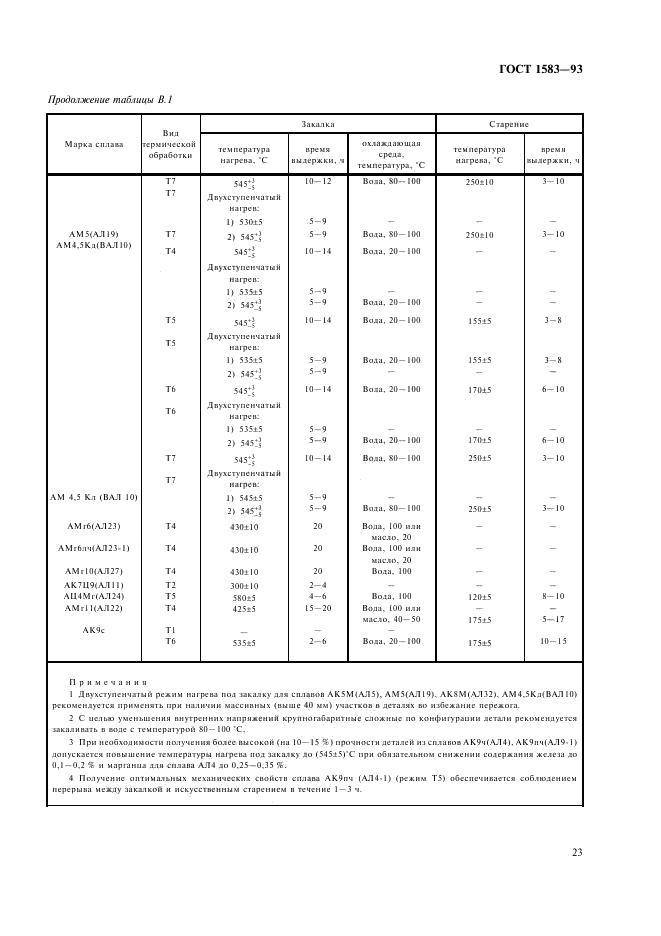

Режимы термической обработки и значения механических свойств литейных сплавов алюминия

| Марка сплава | Отливка | Способ термической обработки отливки | Темпе- ратура закалки (°С) | Продолжи- тельность выдержки при этой темпе- ратуре (часы) | Темпе- ратура старения (°С) | Про- должи- тель- ность старения (часы) | σт, (кг/мм2) | σвр, (кг/мм2) | δ5, (%) | HB |

|---|---|---|---|---|---|---|---|---|---|---|

| Al-Si-Cu5 | В песок | Подвергнутая искусственному старению | 180±5 | 15 | 16 | 65 | ||||

| Al-Si-Cu5 | В песок | Отвержденная в горячем виде | 525±5 | 4 | 180±5 | 5 | 20 | 70 | ||

| Al-Si-Cu5 | В песок | Закаленная и стабили- зированная | 525+5-10 | 4 | 230±5 | 5 | 18 | 1 | 65 | |

| Al-Si-Cu5 | В кокиль | Подвергнутая искусственному старению | 180±5 | 15 | 16 | 65 | ||||

| Al-Cu-Si5 | В кокиль | Закаленная и стабили- зированная | 525+5-10 | 4 | 230±5 | 5 | 18 | 1 | 65 | |

| Al-Cu-Ni-Mg | В песок | Отвержденная в горячем виде | 515±5 | 4 — 10 | 235±5 | 4 — 6 | 18 | 22 | 0,3 | 90 |

| Al-Cu-Ni-Mg | В кокиль | Отвержденная в горячем виде | 515±5 | 4 — 10 | 235±5 | 4 — 6 | 20 | 24 | 0,3 | 90 |

| Al-Mg11 | В песок | Закаленная | 435±5 | 15 — 20 | 28 | 9 | 60 | |||

| Al-Si13 | В песок | Термически необработанная | 8 | 17 | 4 | 50 | ||||

| Al-Si13 | В кокиль | Отожженная | 9 | 20 | 3 | 55 |

Примечание: значения механических свойств являются минимальными и относятся к специально отлитым испытательным пруткам

Закалка алюминиевых отливов

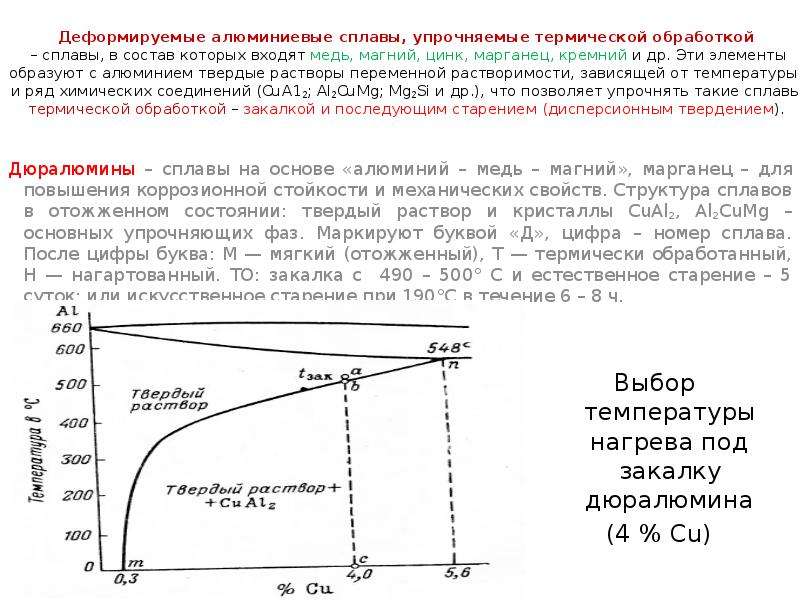

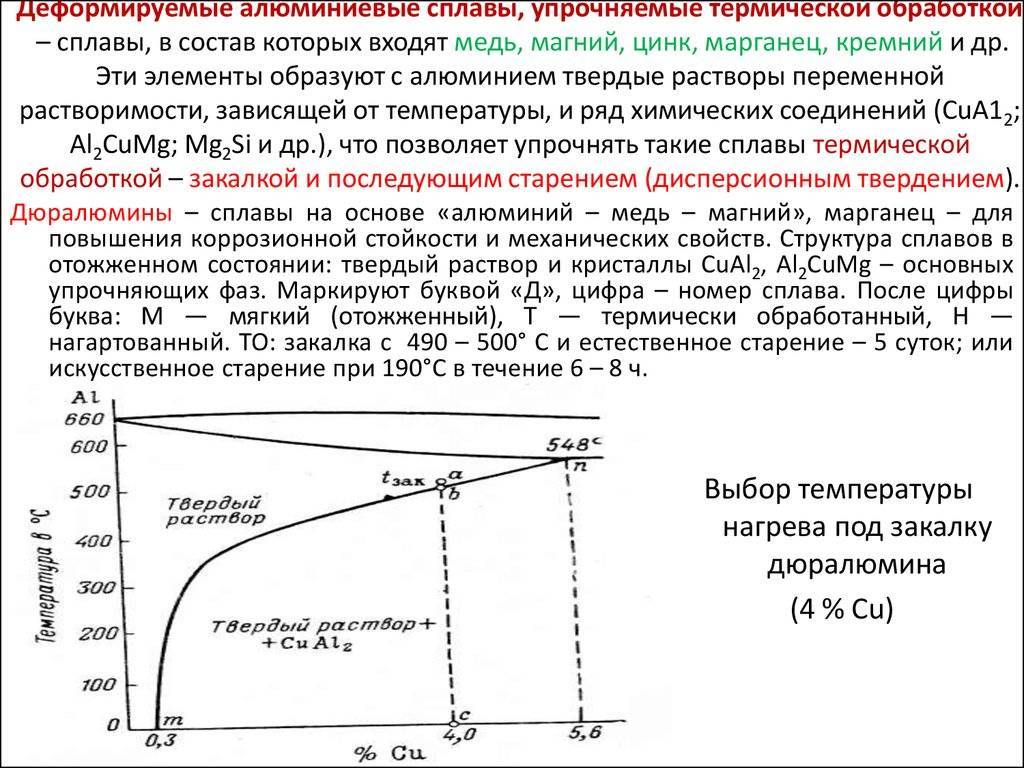

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

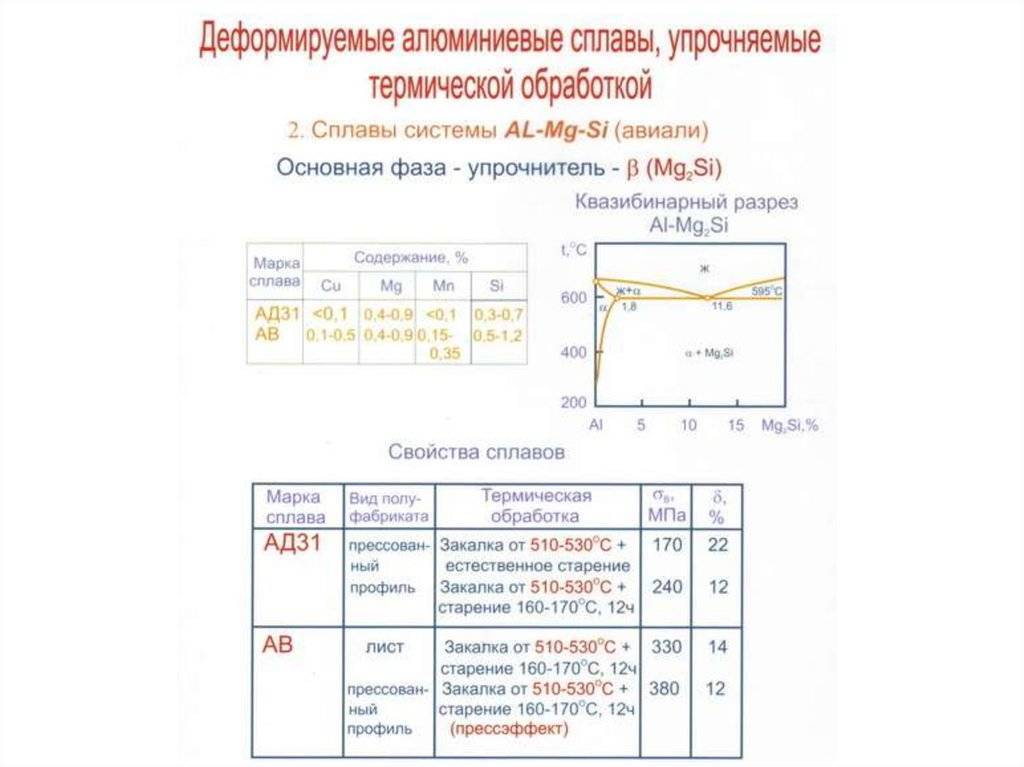

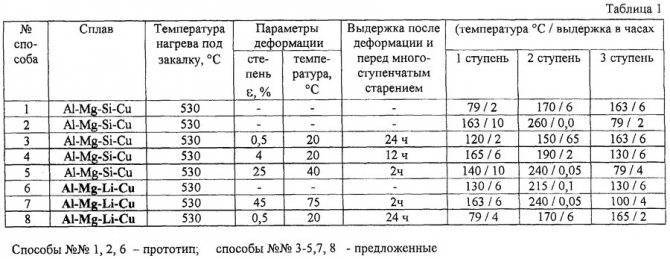

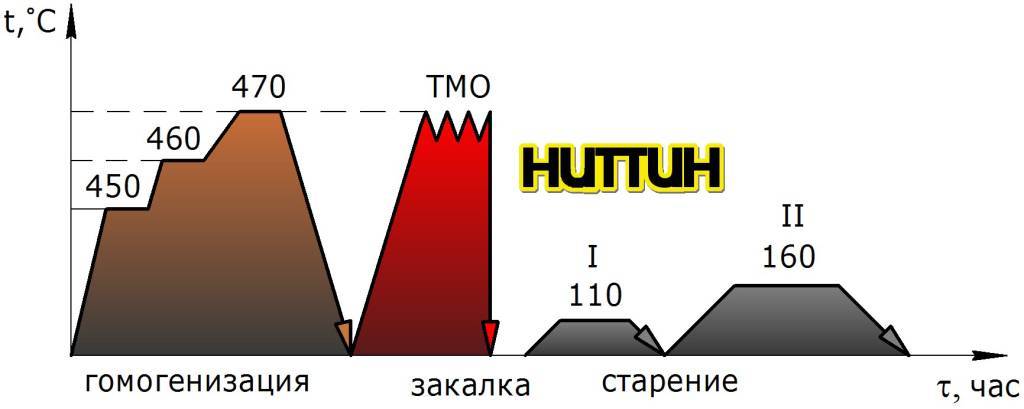

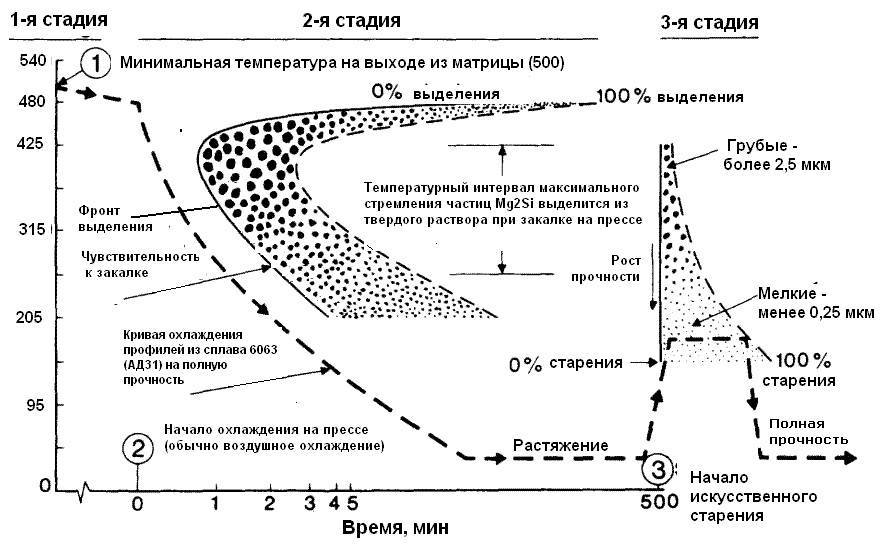

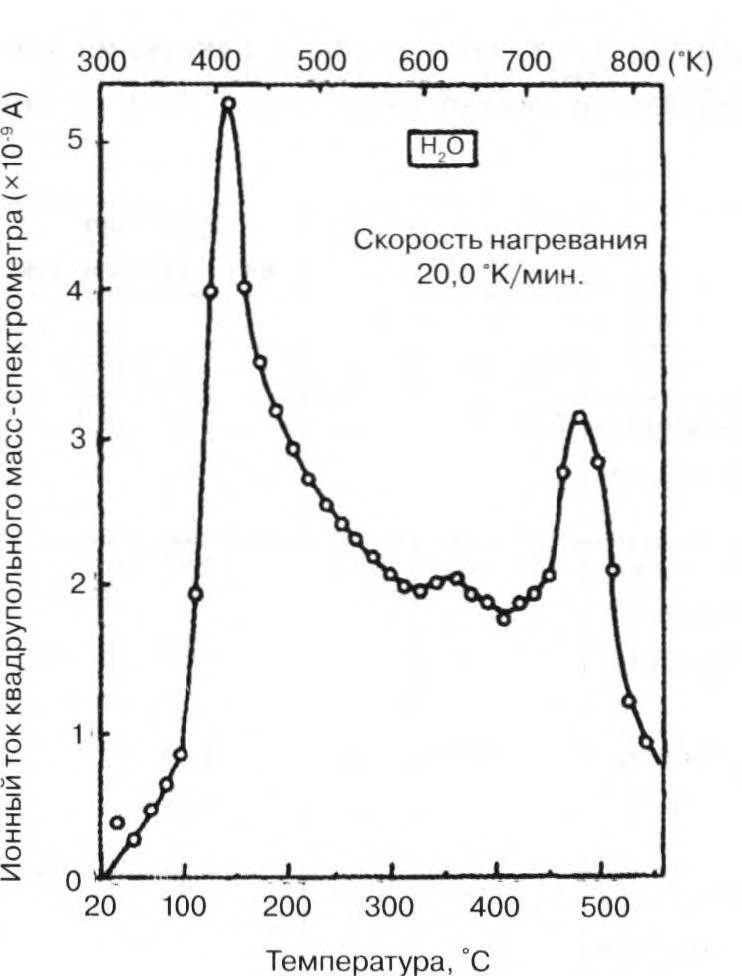

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

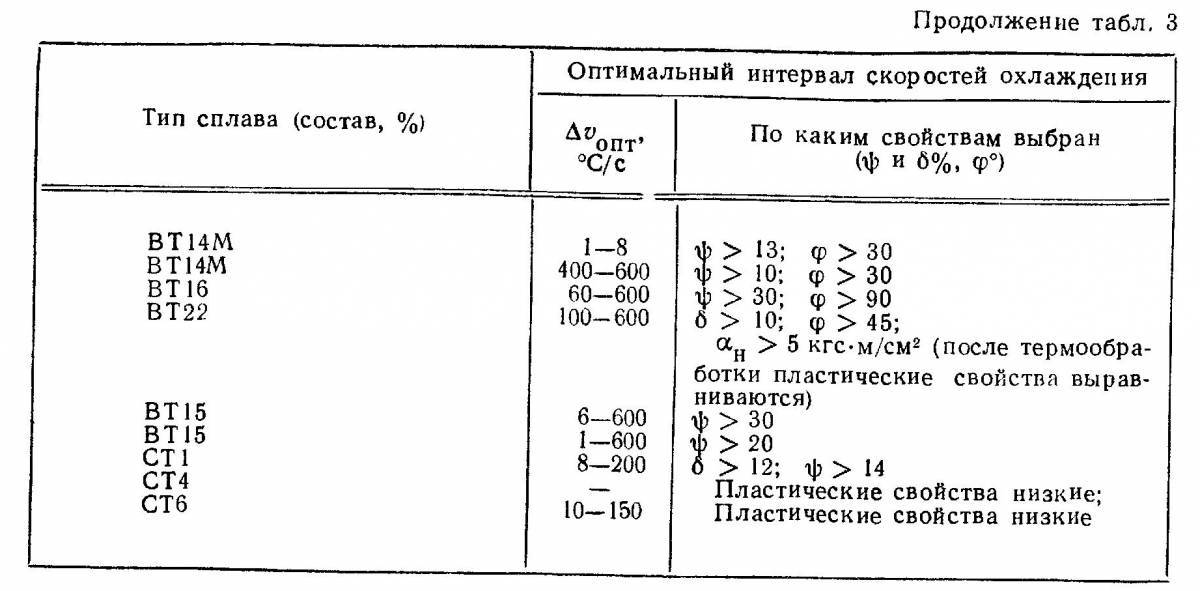

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Термообработка алюминиевых сплавов

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

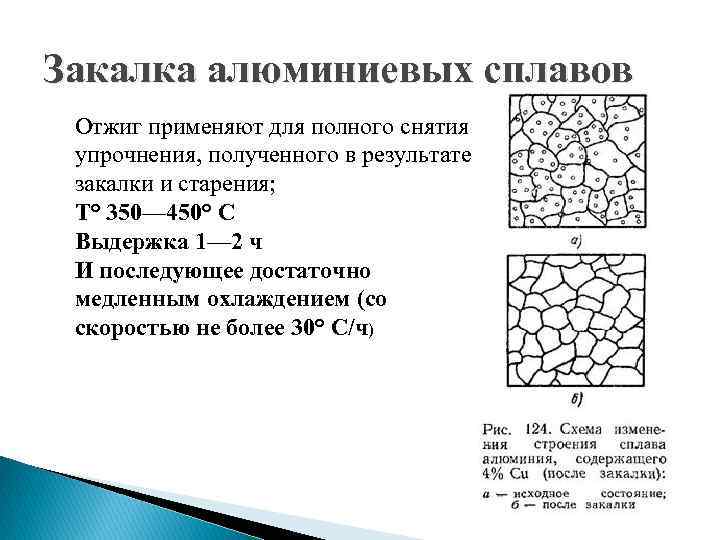

Отжиг алюминия для разупрочнения алюминиевых сплавов

Отжиг для разупрочнения сплавов (полный отжиг), проводят при 350—430°С с выдержкой 1—2ч. При этих температурах происходит полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения во избежание закалки не должна превышать 30°С/ч. После отжига сплав имеет низкие значения временного сопротивления, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением. Отожженный материал способен выдерживать холодную обработку давлением с высокими степенями деформации.

Алюминий – свойства алюминия, ГОСТы, алюминиевый прокат.

Выдержка отжига и охлаждение после отжига

При отжиге важно обеспечить, чтобы заданная температура была достигнута во всех частях садки и во всех точках каждого изделия. Поэтому обычно назначают длительность выдержки при температуре отжига не менее 1 часа

Максимальная температура отжига является умеренно критической: рекомендуется не превышать температуру 415 °С из-за возможного окисления и роста зерна. Скорость нагрева может быть критической, например, для сплава 3003, который обычно требует быстрого нагрева для предотвращения роста зерна. Относительно медленное охлаждение на спокойном воздухе или с печью рекомендуется для всех сплавов для минимизации коробления.

Типичные параметры полного отжига для некоторых алюминиевых сплавов представлены ниже.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой). Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки. Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Термическая обработка алюминиевых сплавов Al-Zn-Mg

Алюминиевые сплавы Al- Zn -Mg без легирования медью (7020, 7005 (1915), 7003) также относят к «полутвердым» сплавам. Их успешно применяют при изготовлении кузовов вагонов, несущих, в том числе, сварных, конструкций. Эти алюминиевые сплавы успешно подвергаются упрочнению старением, если температура профилей на выходе из пресса составляет хотя бы 400 °С. Чаще всего их применяют вообще без принудительного охлаждения в виду их склонности к коррозии под напряжением. Вместе с тем, например, алюминиевый сплав 1915 обеспечивает даже в горячепрессованном состоянии с естественным старением от 30 до 35 суток предел прочности более 315 МПа.

Применение

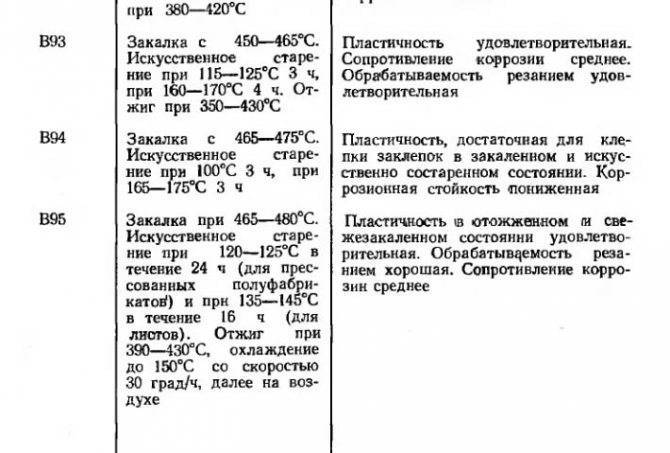

Алюминиевый сплав В95 в силу повышенной стойкости к разрывам и высокой прочности широко используется в машино-, ракето- и кораблестроении. Из материала производятся обшивка, конструктивные детали, кили и тому подобное.

Также из сплава изготавливаются трубы, прутки, круги, алюминиевые профили, плиты, прессованные полуфабрикаты. Алюминий В95 идеально подходит для производства наружных запчастей, которые работают на сжатие. Для улучшения технических характеристик производители используют специальное покрытие, позволяющее защитить материал от окисления.

Заполните данные ниже и наши менеджеры обязательно свяжутся с Вами в самое ближайшее время, а также проконсультируют по интересующим вопросам

Разновидности флюса

Соединение двух материалов получается, если в зоне шва выдержать определенную температуру. Для разных материалов этот показатель варьируется от 50ºС до 500ºС и выше. Температура плавки припоя должна быть значительно выше температуры плавления обрабатываемого материала.

Флюсы для пайки бывают разных видов, выбор его зависит от вида металла, температуры пайки.

Выбор флюса зависит от таких параметров:

- соединяемых материалов;

- температур плавления детали и флюса;

- размеров поверхности;

- прочности и коррозионной стойкости.

Флюсы делятся на две группы: твердые с высоким температурным порогом и мягкие — с низкой температурой плавления.

Тугоплавкие припои имеют температуру плавления более 500ºС и создают очень прочное соединение. Недостаток этих припоев в том, что их высокая температура плавления иногда приводит к нежелательным последствиям: перегреву основной детали и выведению ее из рабочего состояния.

Легкоплавкие припои имеют температуру плавления от 50 ºС до 400 ºС. В их составе преобладают 38% олова, 61% свинца и 1% других примесей. Этот вид флюсов применяют радиотехники для монтажных работ.

Есть группа так называемых сверхлегкоплавких припоев. Их применяют для соединения транзисторов. Температура плавки таких флюсов не превышает 150ºС.

Для пайки тонких поверхностей используют мягкие припои, а для проводов большого диаметра требуются твердые припои с высоким температурным порогом.

Флюс должен соответствовать таким характеристикам, как:

Характеристики флюсов для пайки.

- хорошо проводить ток и тепло;

- прочность;

- высокий коэффициент растяжения;

- стойкость к коррозионному воздействию;

- разность температур плавления припоя и основного металла.

Припои бывают в виде прутков, лент, катушек с проволокой, трубочек, наполненных канифолью или другим флюсом.

Самая распространенная форма припоя — оловянный прут с диаметром сечения от 1 до 5 м.

Также существуют многоканальные флюсы, имеющие несколько источников поступления припоя для прочного соединения. Такие припои продаются в мотках, в колбах, свернутые в спираль, в бобинах. Для одноразового использования рекомендуется приобретать небольшой кучек проволоки, размером со спичку.

Для пайки электрических схем используют флюсы в виде трубочек, заполненных колофонием. Эта смола выступает в роли припоя. С помощью данного присадочного материала выполняется соединение меди, латуни, серебра.

“Дисперсное упрочнение” или “упрочнение старением”?

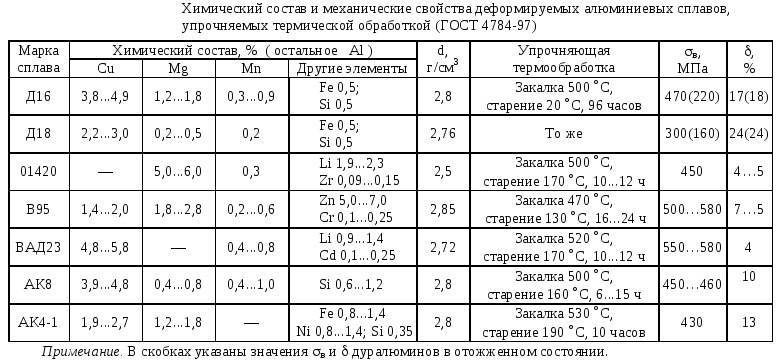

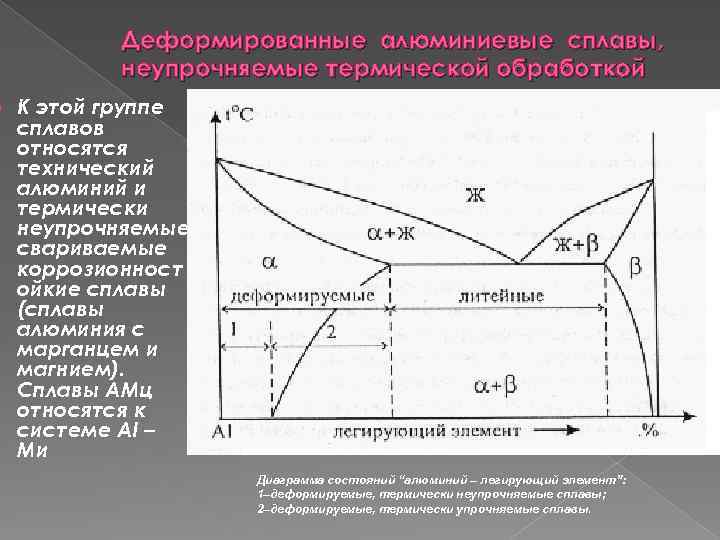

Термическому упрочнению могут подвергаться не все алюминиевые сплавы, а только так называемые “термически упрочняемые алюминиевые сплавы”. Алюминиевые сплавы, которые принадлежат к этому классу, содержат определенные добавки некоторых растворяемых элементов. Такими элементами или их комбинациями являются медь, магний, кремний, марганец и цинк, которые применяются, например, в качестве легирующих элементов в деформируемых сплавах серий 2ххх, 6ххх и 7ххх. Некоторые другие элементы также могут добавляться в специальные сплавы для достижения ими специальных свойств.

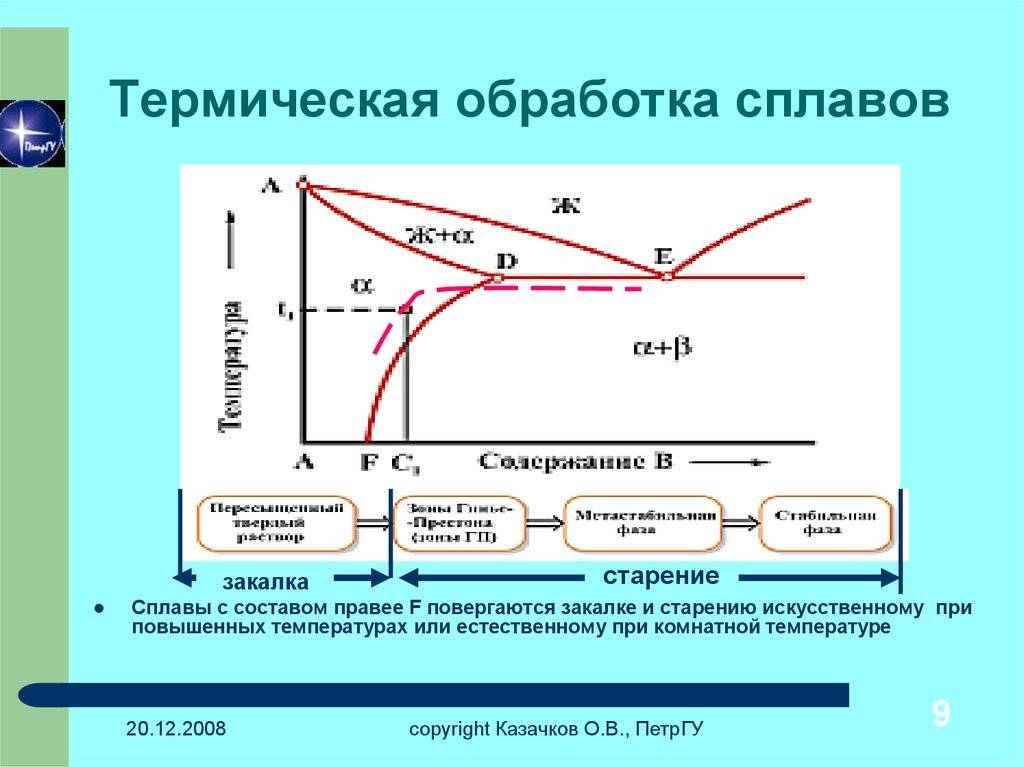

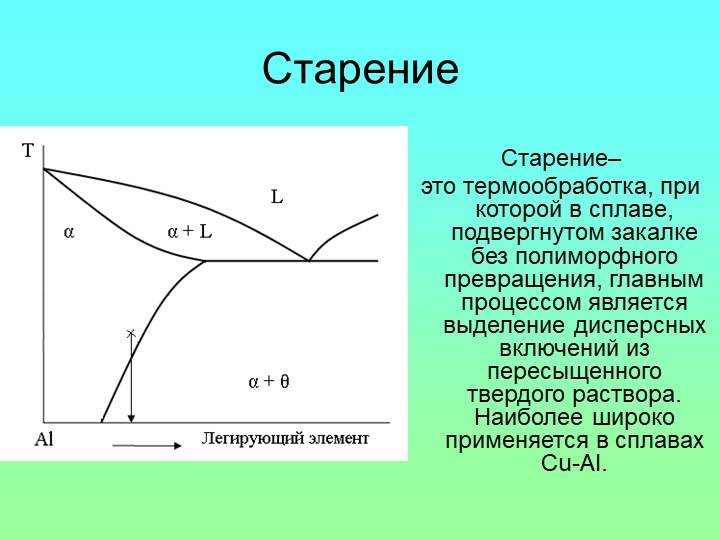

В результате соответствующей термической обработки растворенные в алюминии атомы этих легирующих элементов постепенно образуют своего рода кластеры в виде очень малых частиц, которые выделяются внутри зерен алюминиевой “матрицы”. Этот процесс называется так и называют – “выделение” (precipitation). Это выделение частиц является металлургическим процессом (фазовым превращением), который происходит по следующим причинам:

- Исходный алюминиевый сплав находится в термодинамическом состоянии, далеком от равновесия. В результате резкого охлаждения сплав переводится в “переохлажденное состояние” – все растворенные легирующие элементы “замораживаются” в твердом растворе алюминия;

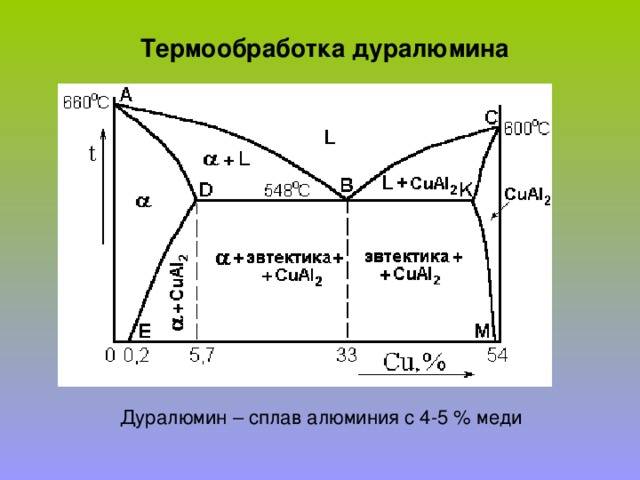

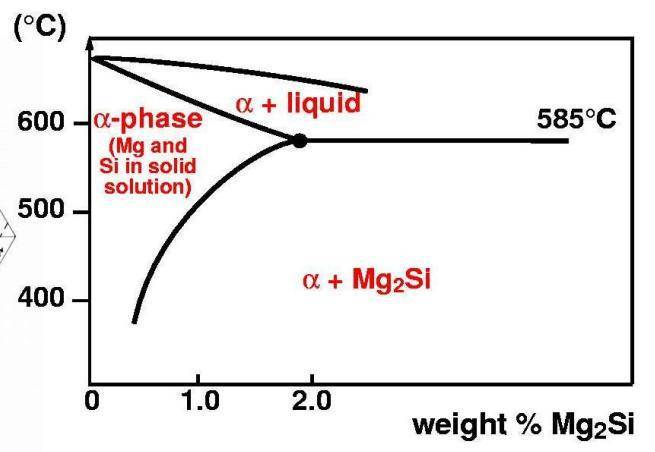

- Длительность нахождения сплава при данной температуре достаточна для диффузионного образования металлургической структуры (микроструктуры) с достижением более равновесного состояния согласно соответствующей фазовой диаграммой, например, такой, которая приведена на рисунке 1;

- Вывод сплава из равновесия происходит в результате быстрого охлаждения. При последующей его выдержке при заданной температуре происходит процесс выделения частиц, которые являются препятствием для пластической деформации скольжением в данном сплаве;

- В течение некоторого времени в процессе выделения этих частиц происходит увеличение их размеров и количества. В результате этого повышается твердость этого сплава и его прочность Происходит “старение” алюминиевого сплава.

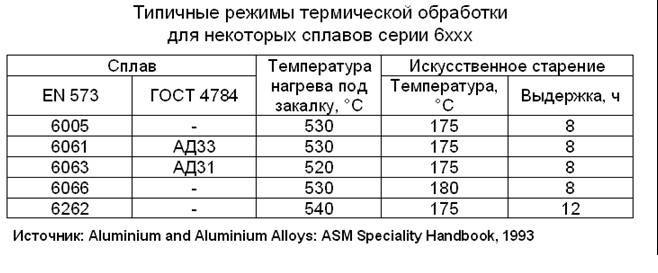

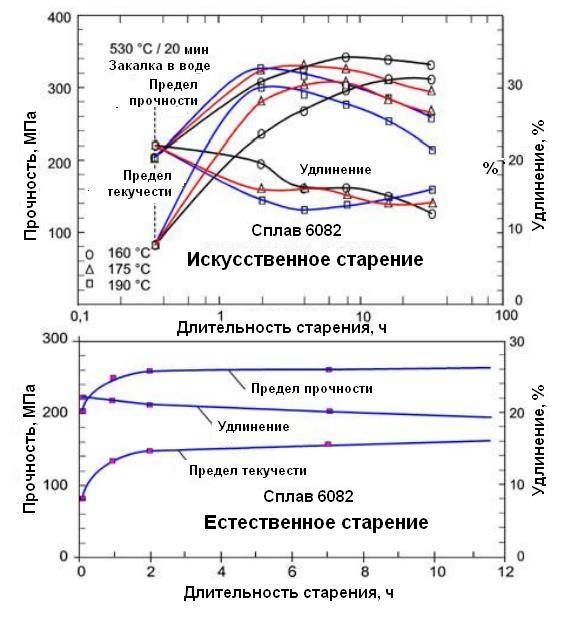

Рисунок 1 – Фазовая диаграмма алюминиевых сплавов серии 6ххх

Этот процесс термического упрочнения алюминиевых сплавов формально относится к “дисперсному упрочнению” (precipitation hardening). Однако обычно для алюминиевых сплавов этот процесс называют “упрочнение старением” (age hardening) или просто “старение” (ageing или aging).

Термин “старение” (ageing) отражает тот факт, что это процесс упрочнения происходит не мгновенно, как это бывает при закалке стали, в достаточно медленно и в течение некоторого времени, часов, дней, недель, месяцев. Заметим, что у слова “ageing” кроме значения “старение” есть другие значения – вызревание, выдержка (для вина) и, даже, взросление, которые более положительно и оптимистично отражают суть этого процесса.

Скорость и степень упрочнения возрастает, если сплав подвергается старению при повышенной температуре, например, 200 градусов Цельсия. Этот процесс называется “искусственным старением” в отличие от процесса старения при комнатной (цеховой) температуры, который называют “естественным старением”.

Другие виды припоя

Существуют альтернативные виды припоев:

Характеристики серебряных припоев.

- Флюсы с повышенными антикоррозионными свойствами. Данный состав делают на основе кислоты, фосфора и растворителя. Они выгодны тем, что после процесса пайки не требуется использовать дополнительные очистители.

- Жидкие флюсы на основе салициловой кислоты, вазелина, золота и этилового спирта. Их применяют для пайки радиаторов и электрических проводов. В этом случае получаются очень аккуратные и чистые швы.

- Соединение канифоли с воздухом. Этот флюс называют нейтральным и его применяют для электрических приборов высокой точности: выключатели, реле, схемы мобильных телефонов. Канифоль малоактивна, поэтому ее следует применять на металлах, предварительно очищенных и залуженных. Для качественной очистки алмазных контактов можно воспользоваться лазером.

- Смесь буры с канифолью. Их применяют для соединения водопроводных медных труб. Данный флюс высокоактивный и не требует тщательной зачистки металлов. Бура плавится при температуре 70ºС, не выделяя при этом вредных испарений.

- Для пайки соединений, которые подвержены силовым нагрузкам и ударам, можно приготовить активированный флюс самостоятельно. Для этого необходимо взять в определенных пропорциях канифоль, анилин, ангидрид, салициловую кислоту, диэтиламин и смешать.

- Смесь канифоли со спиртом — активный флюс, который недавно являлся самым популярным припоем. Недостаток данного флюса в том, что при высоких температурах удаляется не только оксид металла, но и сам металл. К тому же очистка платы после пайки требует большого труда.

Типы бессвинцовых припоев.

Остатки флюса — это не только неэстетично, но и вредно.

В электросхемах с малыми промежутками между проводами возможны замыкания, вызванные гальваническими процессами на неочищенной поверхности.

Для осуществления пайки с помощью трубочек, наполненных колофонием, необходимо:

- Сопрягаемые поверхности тщательно зачистить от грязи и окислов.

- Деталь в месте шва нагреть до температуры, которая превышает температуру плавления флюса.

- Произвести процесс пайки.

Данный метод не подходит для больших поверхностей с хорошей теплопроводностью, так как мощности паяльника может не хватить для достаточного нагрева металла.

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы – как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву «О» путают с цифрой «0».

В отечественных стандартах на алюминиевую продукцию есть состояние просто «отжига» и это состояние обозначают буквой «М». По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным отжигом, как его понимают в международных стандартах.

Старение алюминиевых сплавов

Алюминиевые сплавы, которые упрочняются старением, содержат определенное количество растворимых легирующих элементов, например, некоторых комбинаций из меди, магния, кремния, марганца и цинка. При соответствующей термической обработке эти растворенные атомы соединяются в виде очень малых частиц, которые выделяются внутри зерен алюминиевого сплава. Этот процесс и называют старением, так он происходит «сам собой» при комнатной температуре. Для ускорения и достижения большей эффективности упрочнения алюминиевого сплава старение проводят при повышенной температуре, скажем, 200 °С.

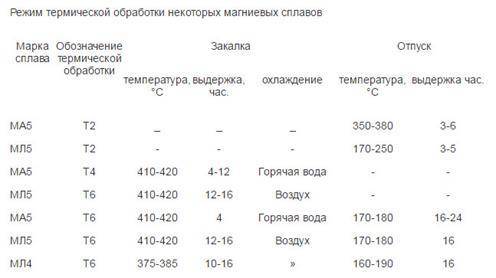

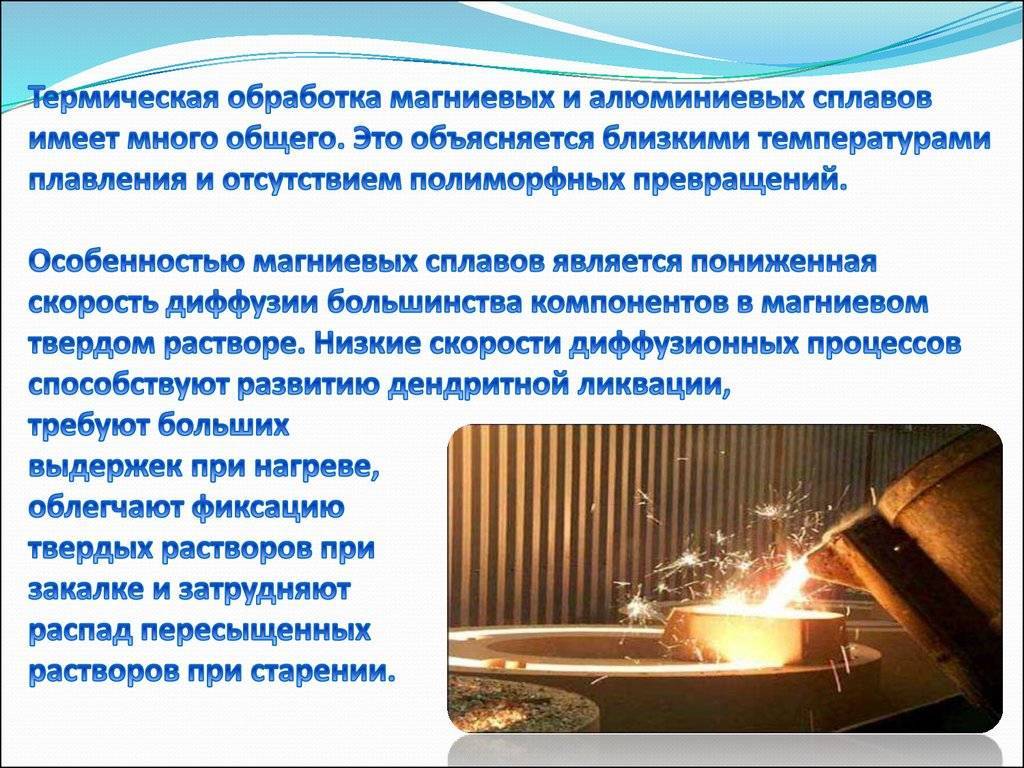

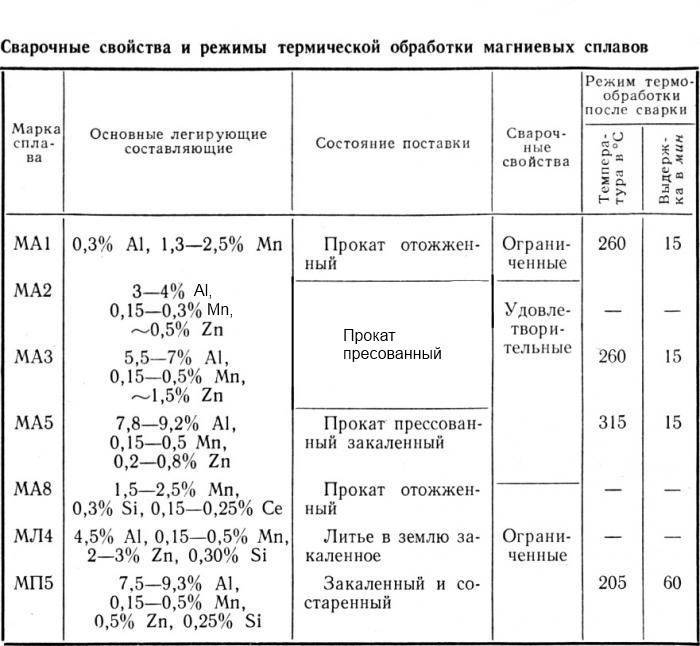

Термическая обработка алюминиевых и магниевых сплавов.

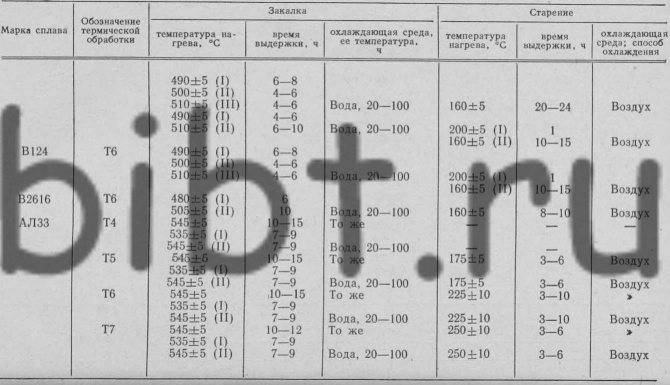

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

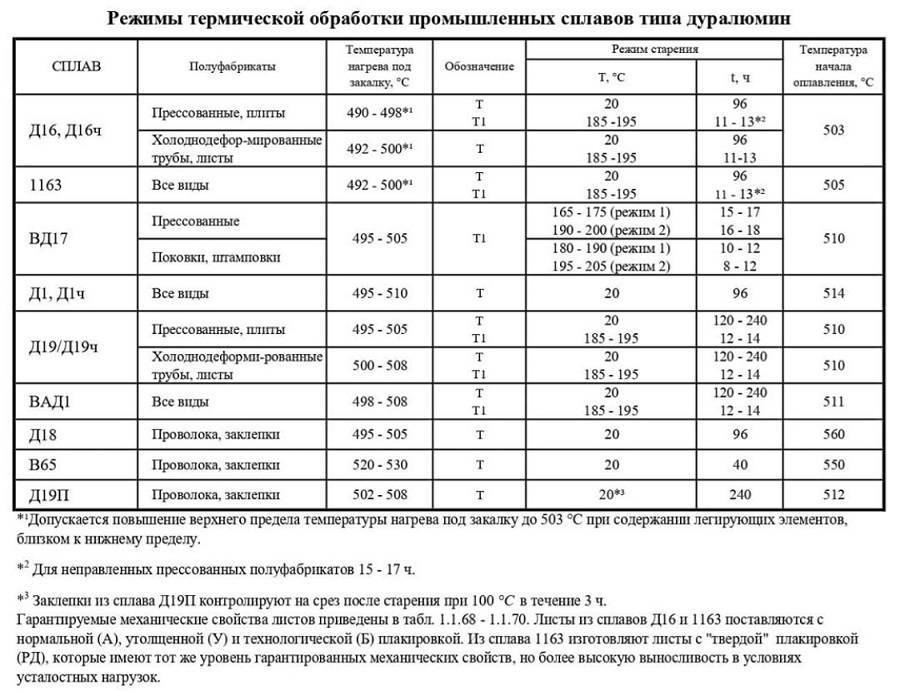

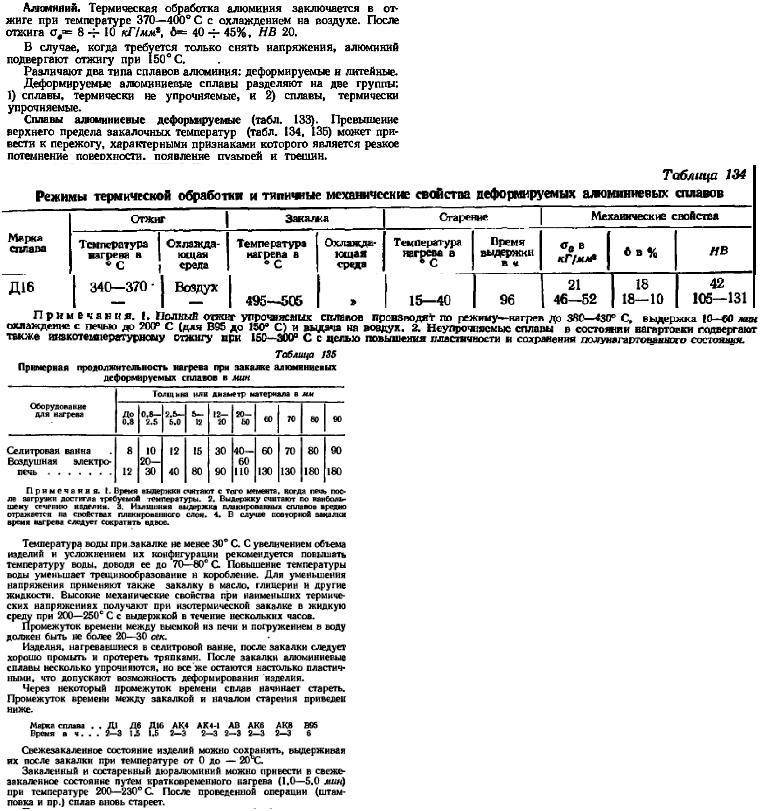

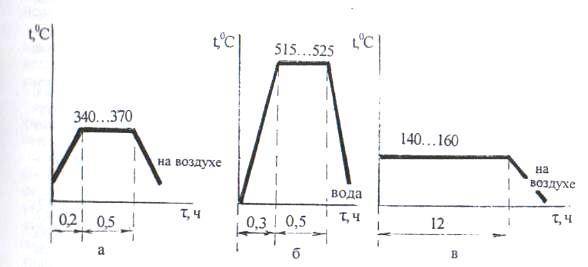

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

Отжиг применяют для заготовок с целью придания материалу пластических свойств, необходимых для выполнения операций, которые связаны с обработкой давлением в холодном состоянии. В зависимости от сплава и назначения полуфабрикатов применяют высокий, низкий и полный отжиг.

Высокий отжиг (310-350°С) предназначается для полного разупрочнения (снятия наклепа) материала, происходящего после холодной пластической деформации сплавов А1, АД, AM и др.

Низкий отжиг (150-300°С) также применяют для сплавов А1, АД, AM, но с целью повышения пластичности при сохранении достаточной прочности, полученной нагартовкой.

Полный отжиг (380-450°С) применяют для полуфабрикатов, изготовленных из термически упрочняемых сплавов Д1, Д16, АК6 и т. д., чтобы получить высокую пластичность и снять упрочнение, полученное в результате закалки и старения.

Для снятия эффективности естественного старения и возвращения материала к свежезакаленному состоянию применяют нагрев в течение нескольких секунд или минут при температуре 200-250°С. Такой вид операции называют отжигом на возврат.

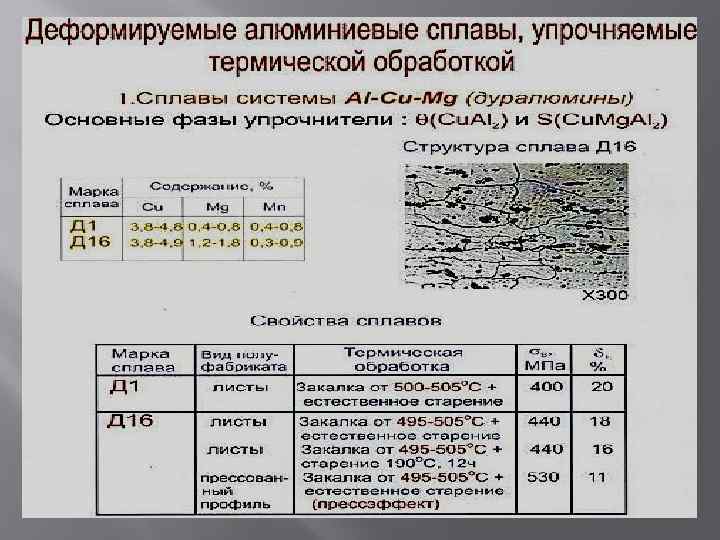

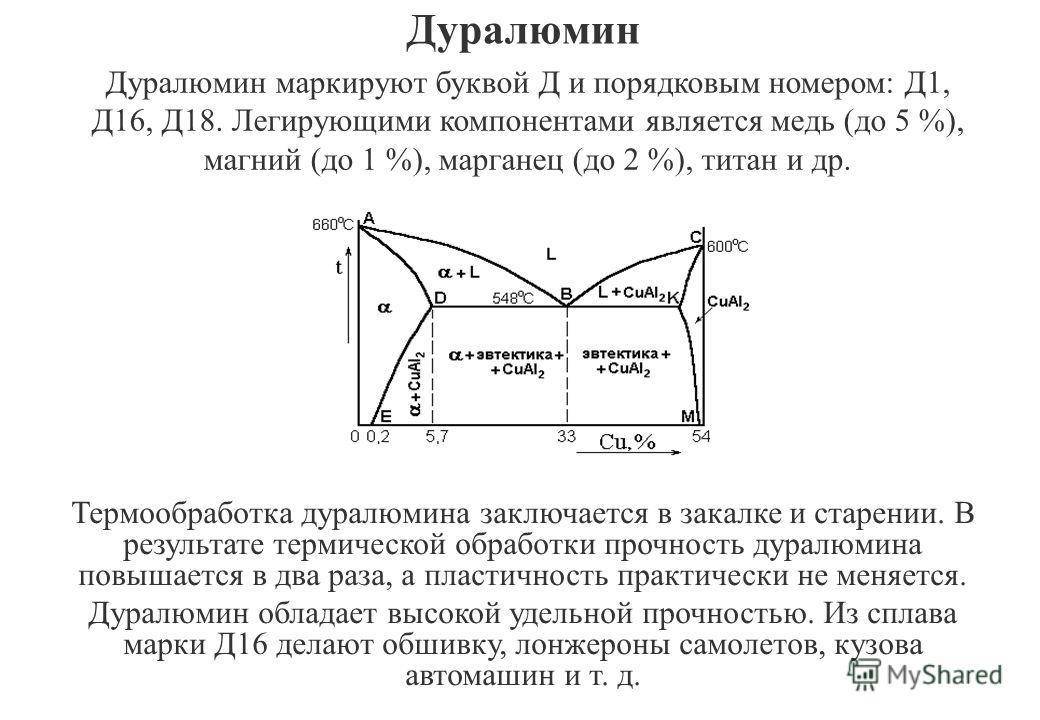

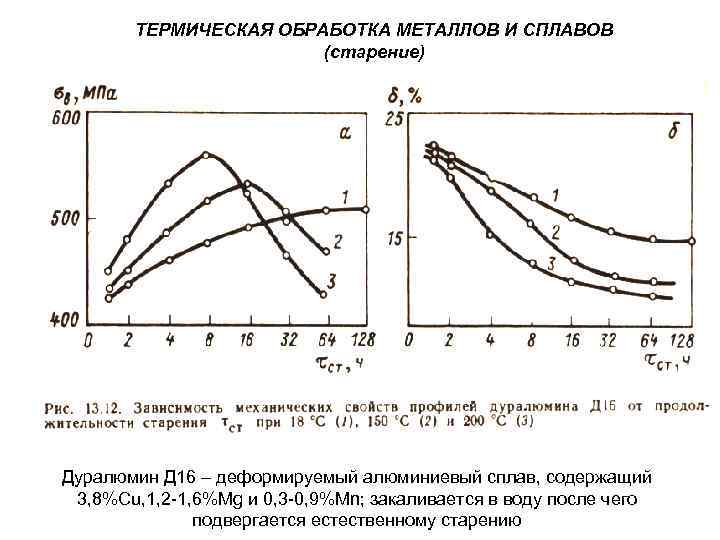

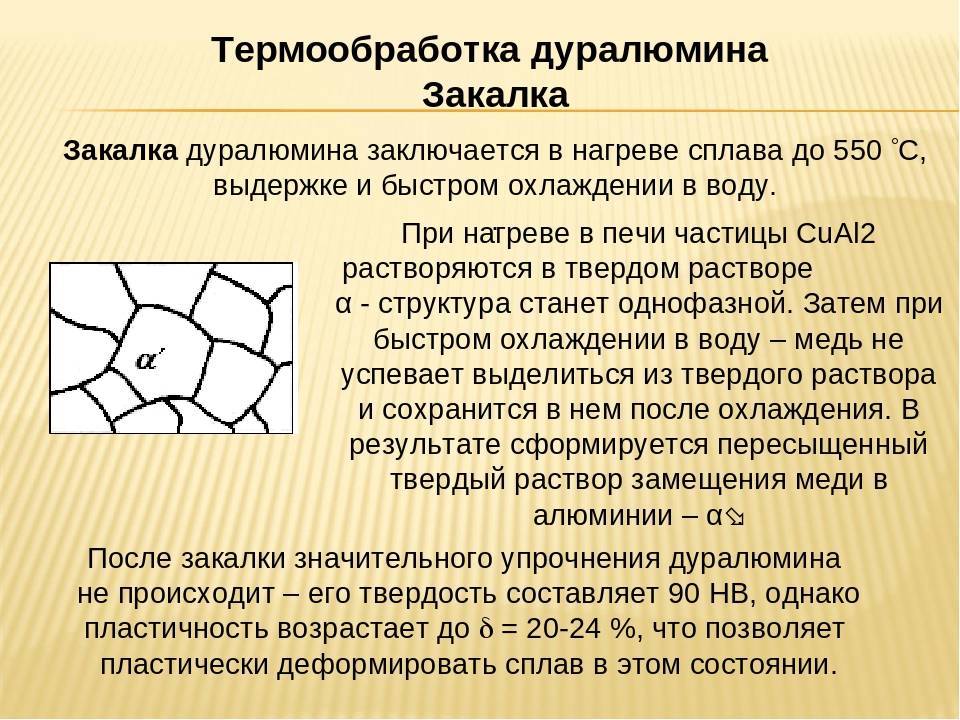

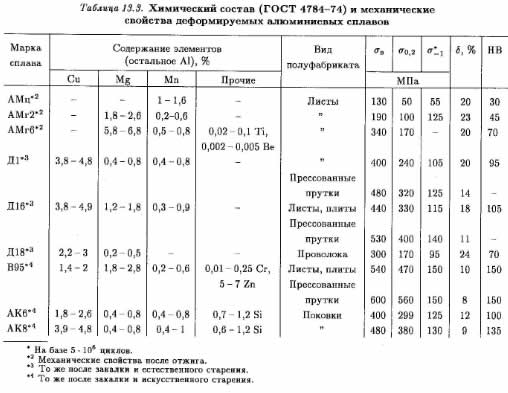

Закалка деформируемых алюминиевых сплавов, в основном дюралюминия Д1, Д16 и Д18, состоит только из одной операции – нагрева с охлаждением в воде при температуре 30- 40°С. Температура закалки для Д1 берется равной 495-505°С, для Д16 – 490-500°С, для Д18 – 495-510°С. Выдержка при нагреве устанавливается в зависимости от размеров деталей,

Особенность дюралюминия заключается в том, что он проявляет повышенную восприимчивость к старению при комнатной температуре. Стабилизация свойств происходит примерно через четверо суток. Искусственное старение дюралюминия неблагоприятно сказывается на механических свойствах и коррозийной стойкости.

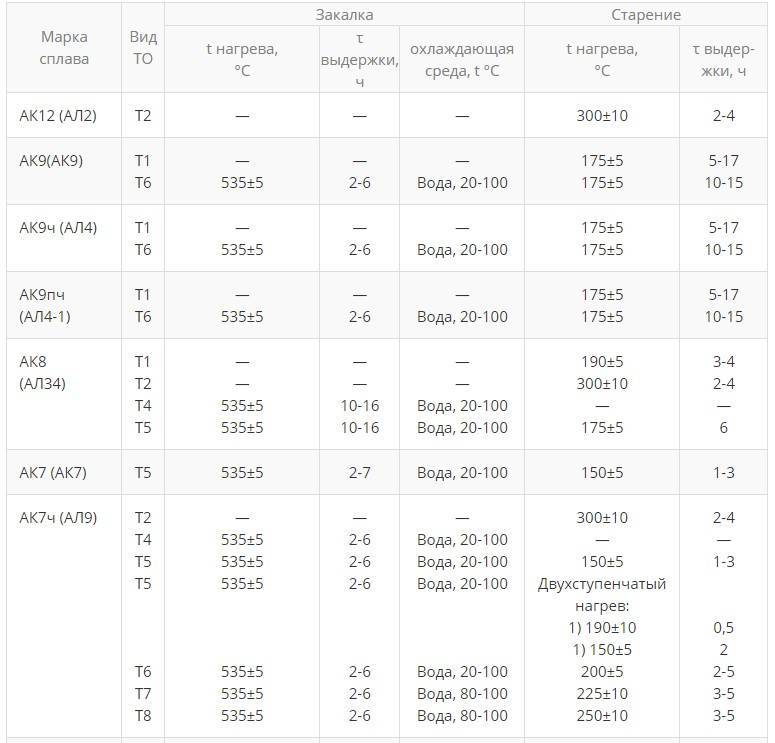

Термическая обработка литейных алюминиевых сплавов. В отличие от деформируемых литейные алюминиевые сплавы почти все подвергаются термической обработке.

Для отливок из сплавов применяют несколько видов термической обработки.

Виды термической обработки литейных алюминиевых сплавов

Вид термической обработки

Условное обозначение термической обработки

Искусственное старение без предварительной закалки

Для улучшения обрабатываемости резанием литых деталей и повышения механической прочности

Для снятия литейных и термических напряжений, наклепа и повышения пластичности

Для применения деталей в свежезакаленном состоянии

Закалка и естественное старение

Для повышения прочностных свойств

Закалка и кратковременное старение

Для получения достаточно высокой прочности и повышение пластичности

Закалка и полное искусственное старение

Для получения максимальных прочностных свойств

Закалка и стабилизирующий отпуск

Для получения достаточной прочности и стабильной структуры

Закалка и смягчающий отпуск

Для получения повышенной пластичности за счет снижения прочностных свойств

Циклическая обработка (холодом и последующим нагревом)

Для получения деталей с более устойчивым состоянием по геометрии

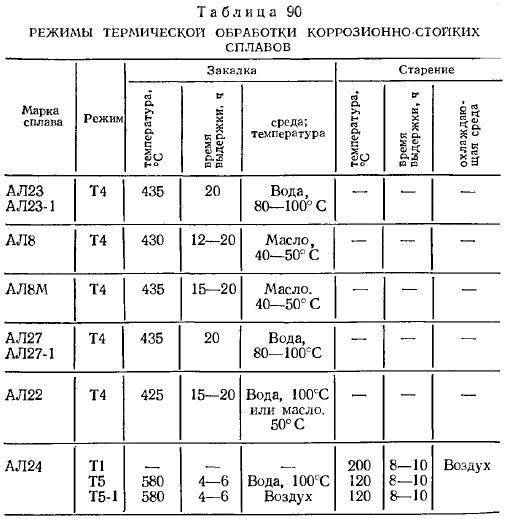

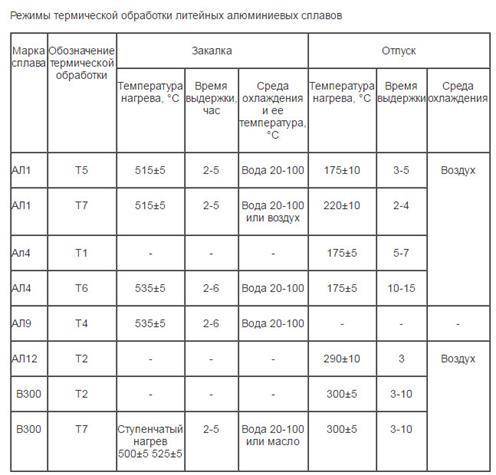

Наиболее типичные режимы термической обработки отливок из алюминиевых сплавов:

Режимы термической обработки литейных алюминиевых сплавов

Склонность к трещинообразованию

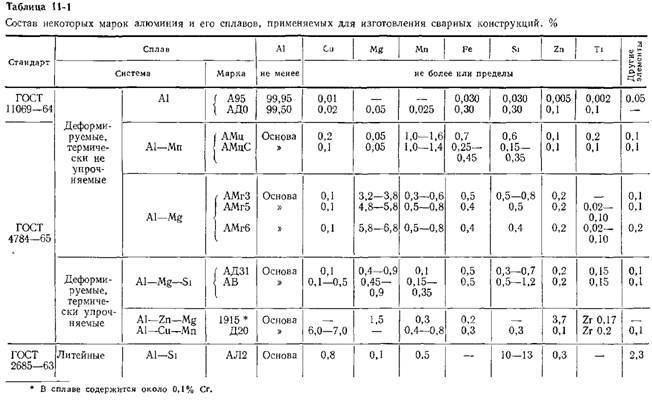

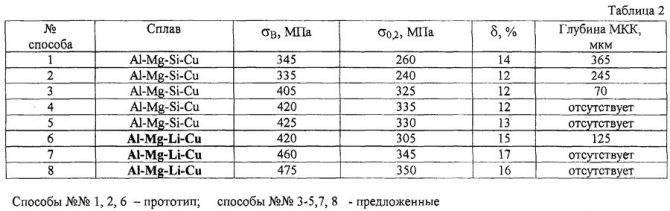

Существенным затруднением при сварке алюминиевых сплавов является склонность их к образованию трещин. Некоторые сплавы склонны к образованию горячих трещин, возникающих в период кристаллизации металла сварочной ванны, в других образуются холодные трещины, обнаруживаемые иногда спустя несколько месяцев после сварки.

Трещины всех типов чрезвычайно опасны для конструкций, так как могут привести к внезапному и полному их разрушению.

Горячие трещины выявлять несколько проще, так как все сварные швы при изготовлении конструкций подвергают различным методам контроля. Холодные трещины особенно опасны тем, что возникают в конструкциях, эксплуатируемых или находящихся на хранении как бездефектные. Разрушения от холодных трещин наступают неожиданно. В некоторых случаях растрескивание протекает в коррозионной среде. Поэтому все алюминиевые сплавы, прежде чем использовать для изготовления конструкций, необходимо тщательно исследовать на склонность к образованию горячих и холодных трещин.

Склонность алюминиевых сплавов к образованию трещин увеличивается с увеличением количества в них легирующих элементов, с повышением их прочности. Это относится к таким сплавам, как В95, В96, М40, 01915, 01911, 01063, ВАД23 и др.

Трещины при сварке возникают при достижении предельной деформации в металле шва или в зоне взаимной кристаллизации. В результате неравномерного распределения температур при сварке также в отдельных зонах металла возникают растягивающие напряжения. При остывании шва растягивающие напряжения возникают в зоне, где при нагреве была максимальная температура. В высоколегированных сплавах по границам зерен образуются эвтектики, которые в момент кристаллизации зерен остаются жидкими, имеют низкую прочность и при приложении растягивающих напряжений легко разрушаются.

Отжиг алюминия для разупрочнения алюминиевых сплавов

Отжиг для разупрочнения сплавов (полный отжиг), проводят при 350—430°С с выдержкой 1—2ч. При этих температурах происходит полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения во избежание закалки не должна превышать 30°С/ч. После отжига сплав имеет низкие значения временного сопротивления, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением. Отожженный материал способен выдерживать холодную обработку давлением с высокими степенями деформации.

Алюминий – свойства алюминия, ГОСТы, алюминиевый прокат.

Какова цель отжига – такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно. Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

Производство алюминия

Основным сырьем для производства алюминия служат бокситы — руда, представляющая собой в основном гидратированный оксид алюминия Al2O3Ч2H2O. Мировым лидером по производству алюминия являются США, затем Россия, Канада и Австралия. Алюминий наиболее известен как сырье для производства сплавов, используемых для изготовления пищевых емкостей (бидонов, баллонов, банок и т.п.), легкой кухонной посуды и другой домашней утвари. Неочищенный алюминий был впервые выделен Х.Эрстедом в 1825, хотя еще в 1807 Х.Дэви обнаружил неизвестный металл при обработке глины серной кислотой. Дэви не смог выделить металл из соединений, но назвал его алюминум (от лат. alumen — квасцы), а его оксид — глиноземом (alimina); вскоре это название металла по аналогии с названиями других металлов изменили на «алюминий», что стало общепринятым.

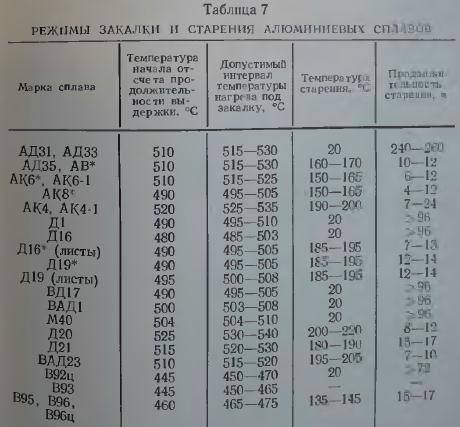

Режимы термической обработки деформируемых сплавов алюминия

Горячее деформирование

| Марка сплава | Оптимальная температура (°С) | Продолжительность выдержки при этой температуре (часы) |

|---|---|---|

| Al 99,5 | 380 — 500 | 1 — 2 |

| Al-Cu4-Mg1 | 400 — 450 | 4 — 8 |

| Al-Cu-Ni-Mg-Fe | 420 — 470 | 4 — 8 |

| Al-Zn6-Mg-Cu | 440 — 460 | 4 — 8 |

| Al-Mg-Si | 480 — 520 | 2 — 4 |

| Al-Mg | 400 — 450 | 2 — 4 |

| Al-Mg5 | 330 — 400 | 3 — 6 |

| Al-Mg-Mn | 400 — 450 | 2 — 4 |

| Al-Mn | 450 — 500 | 1 — 2 |

Полный отжиг

| Марка сплава | Температура (°С) | Продолжительность выдержки при этой температуре (часы) | Способ охлаждения |

|---|---|---|---|

| Al 99,5 | 360 — 400 | 2 — 6 | На воздухе |

| Al-Cu4-Mg1 | 330 — 420 | 1 — 6 | Медленное в печи; быстрое охлаждение 40 — 60 град/ч до температуры 200°С |

| Al-Cu-Ni-Mg-Fe | 340 — 400 | 1 — 6 | Медленное в печи; быстрое охлаждение 40 — 60 град/ч до температуры 200°С |

| Al-Zn6-Mg-Cu | 420 — 440 | 2 | Медленное в печи; быстрое охлаждение 30 — 50 град/ч |

| Al-Mg-Si | 360 — 400 | 4 — 8 | Медленное в печи; быстрое охлаждение 60 — 100 град/ч до температуры 200°С |

| Al-Mg | 360 — 400 | 2 — 4 | На воздухе |

| Al-Mg5 | 360 — 400 | 2 — 4 | Медленное в печи |

| Al-Mg-Mn | 360 — 400 | 1/2 — 3 | На воздухе |

| Al-Mn | 500 — 550 (быстрый нагрев) | 1 — 4 | На воздухе |

Отверждение

| Марка сплава | Температура закалки (°С) | Продолжительность выдержки при этой температуре (часы) | Температура старения (°С) | Продолжительность старения (часы) |

|---|---|---|---|---|

| Al-Cu4-Mg1 | 490 — 505 | 1/4 — 1, ванна | При нормальной температуре | 5 дней |

| Al-Cu-Ni-Mg-Fe | 520 — 540 | 1/2 — 1, ванна | 180 — 195 | 12 — 14 ч |

| Al-Zn6-Mg-Cu | 465 — 475 | 5 — 15 мин, ванна; 10 — 30 мин, воздушная печь | 130 — 140 | 16 ч |

| Al-Mg-Si | 520 — 535 | 1/3 — 1, ванна | 155 — 160 | 4 — 6 ч |

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла. При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью. Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Применение металла в промышленном производстве

В естественных условиях алюминий имеет свойство образовывать тонкую оксидную пленку, что предотвращает реакции с водой и азотной кислотой (без нагрева). При разрушении пленки в результате контакта со щелочами химический элемент выступает в качестве восстановителя.

С целью предотвращения образования оксидной пленки в сплав добавляют другие металлы (галлий, олово, индий). Металл практически не подвергается коррозионным процессам. Он является востребованным материалом в различных отраслях промышленности.

Алюминий и его сплавы очень востребованы в различных сферах жизни человека.

- Алюминий считается популярным материалом для изготовления посуды, основным сырьем для авиационной и космической отрасли промышленности. Отличная электропроводность металла позволяет использовать его при напылении проводников в микроэлектронике.

- Свойство алюминия и его сплавов при низких температурах приобретать хрупкость позволяет его использовать в криогенной технике. Отражательная способность и дешевизна, легкость вакуумного напыления делают алюминий незаменимым материалом для изготовления зеркал.

- Нанесение металла на поверхность деталей турбин, нефтяных платформ придают устойчивость к коррозии сплавам из стали. Для производства сероводорода применяется сульфид металла, а чистый алюминий используется в качестве восстановителя редких сплавов из оксидов.

- Химический элемент используют как компонент соединений, например, в алюминиевых бронзах, магниевых сплавах. Наряду с другими материалами его применяют для изготовления спиралей в электронагревательных приборах. Соединения металла широко применяются в стекловарении.

- В данное время чистый алюминий редко используется в качестве материала для ювелирной бижутерии, но набирает популярности его сплав с золотом, обладающий особым блеском и игрой. В Японии металл вместо серебра используется для изготовления украшений.

- В пищевой промышленности алюминий зарегистрирован в качестве добавки. Алюминиевые банки для пива стали популярной упаковкой для напитка с 60-х годов прошлого века. Технологическая линия предусматривает производство тары 0,33 и 0,5 л. Упаковка имеет одинаковый диаметр и отличается только высотой.

- Основным преимуществом упаковки перед стеклом является возможность вторичного использования материала.

- Банки для пива (газированных напитков) выдерживают давление до 6 атмосфер, имеют куполообразное, толстое дно и тонкие стенки. Особенности технологии изготовления путем вытяжки обеспечивают конструкционную прочность и надежные эксплуатационные свойства тары.

Организация контроля технологии закалки на прессе

Профили могут считаться закаленными на прессе, если при этом обеспечивается должный контроль необходимых технологических параметров, а также их регистрация и хранение.

Контроль температуры заготовки перед прессованием

Контроль технологии должен обеспечивать исключение перегрева металла или его вредного загрязнения печной атмосферой. Например, индукционный нагрев требует замеров градиентов температуры вдоль заготовки. При применении прямого газового нагрева необходимо правильно расположить термопары из-за возможной неоднородности температуры поверхности.

Контроль температуры должны включать, как минимум: 1) температуру заготовки в печи нагрева и 2) температуру заготовки на выходе из печи непосредственно перед загрузкой в пресс.

Контроль температуры металла после выхода из пресса

После выхода из пресса контрольными точками замера температуры профиля являются, как минимум: 1) температура металла на входе в закалочное устройство; 2) температура металла на выходе из закалочного устройства.

Контроль временных параметров

Контролируют и регистрируют следующие временные параметры: – время от выхода заготовки из печи нагрева и началом прессования; – время между выходом металла из пресса и его входом в закалочное устройство; – время нахождения профиля в закалочном устройстве.

Контроль скорости охлаждения

Применяют следующие методы охлаждения:

- прохождение профиля через воду или смесь воды и гликоля в стоячей волне;

- погружение профиля закалочный бак;

- подачу на профиль воды из спрейеров;

- подачу на профиль водовоздушной смеси;

- подачу на профиль сжатого воздуха;

- комбинация указанных выше методов;

- другие методы.