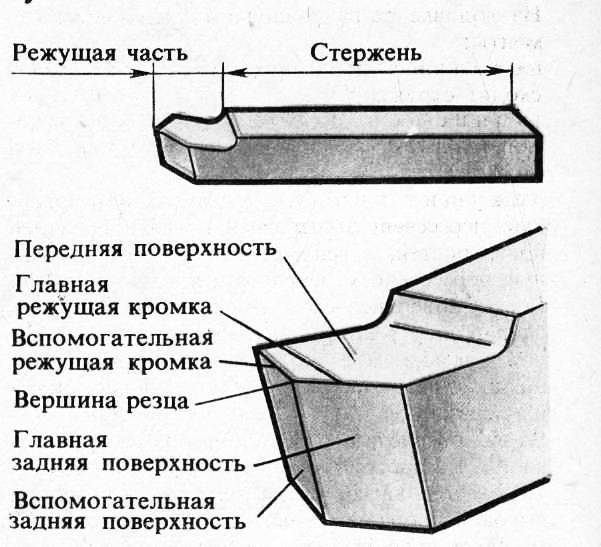

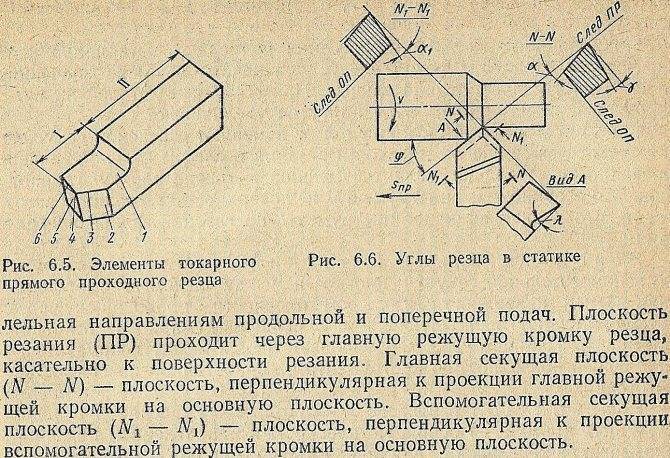

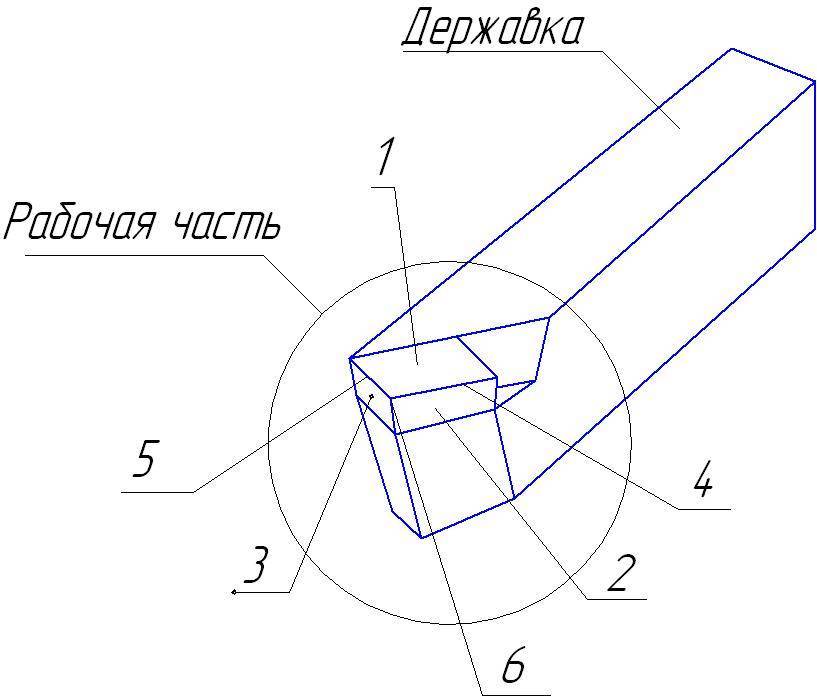

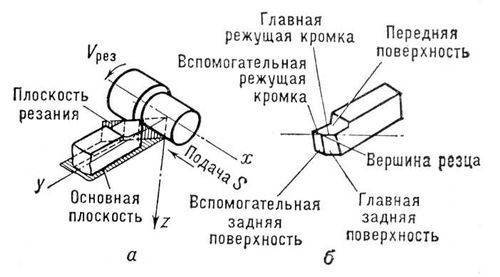

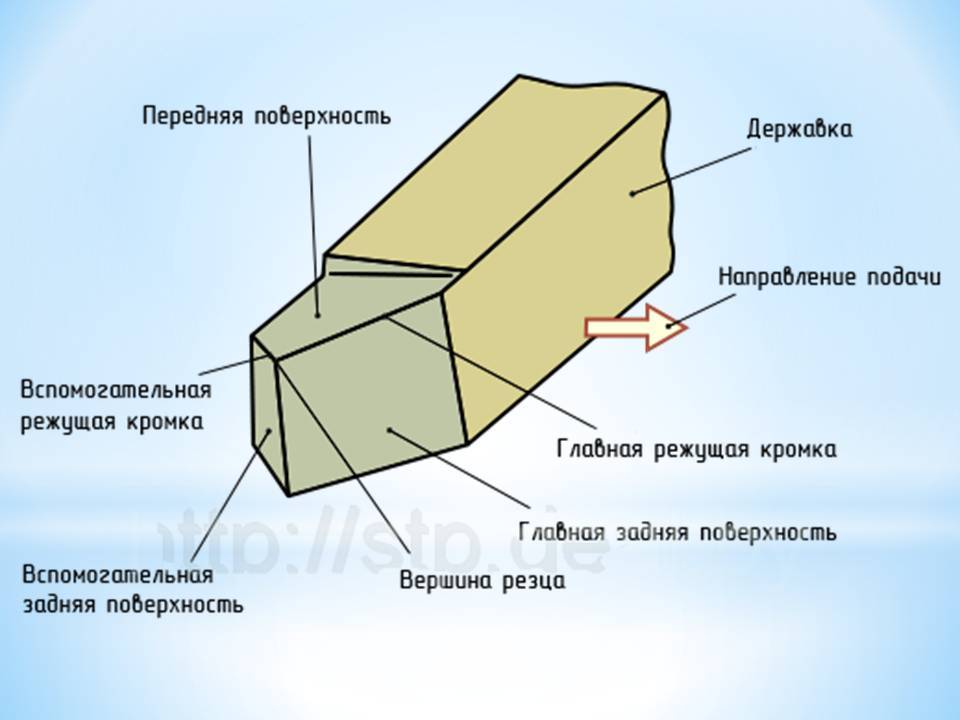

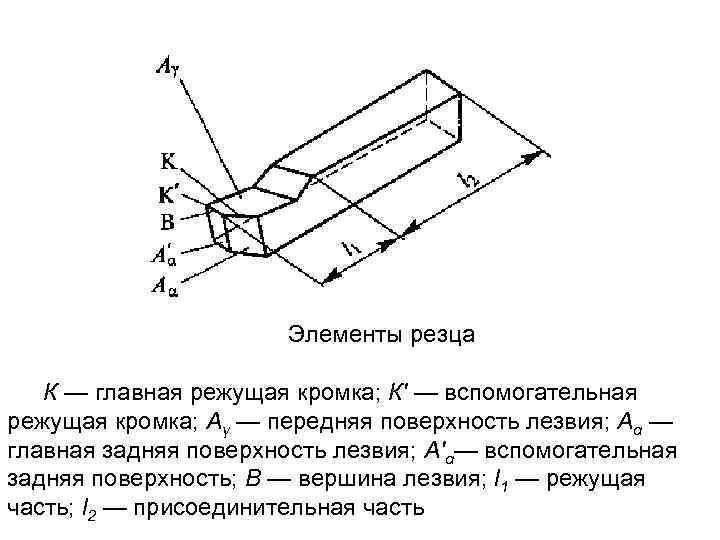

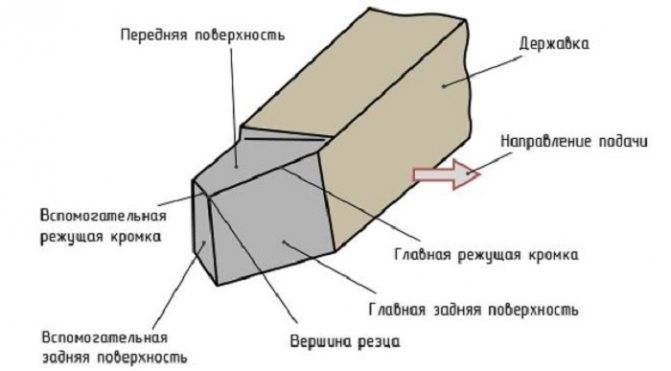

Конструкция токарного резца

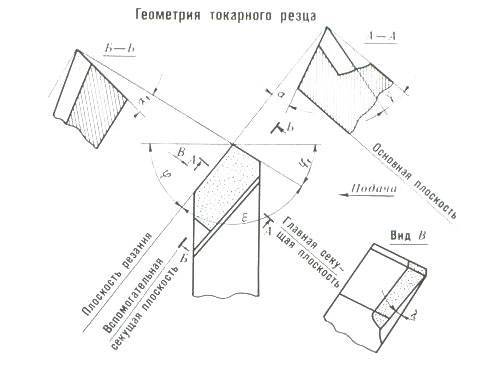

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

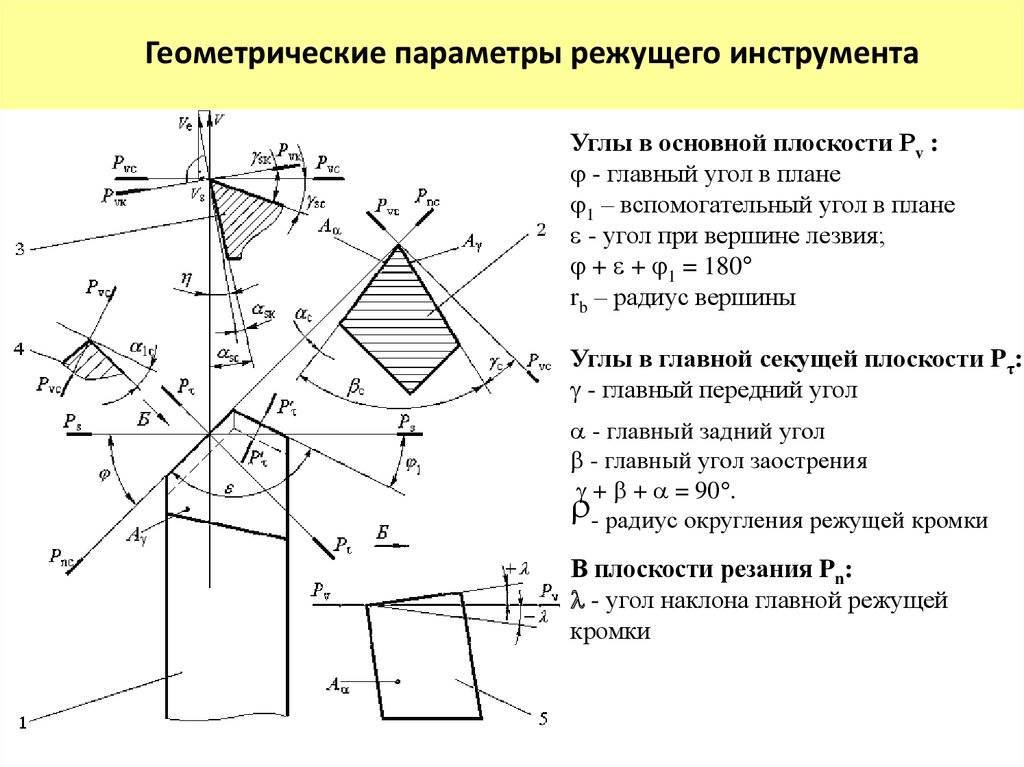

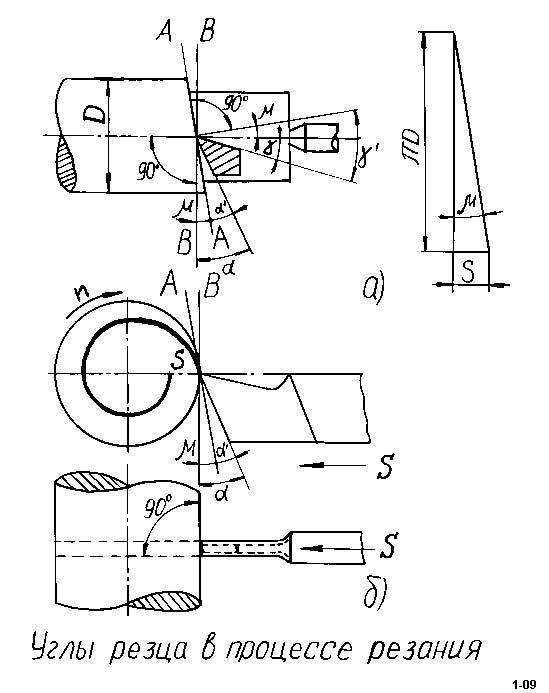

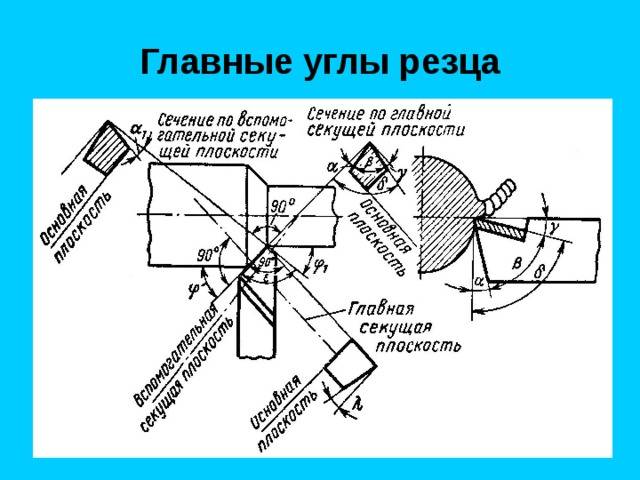

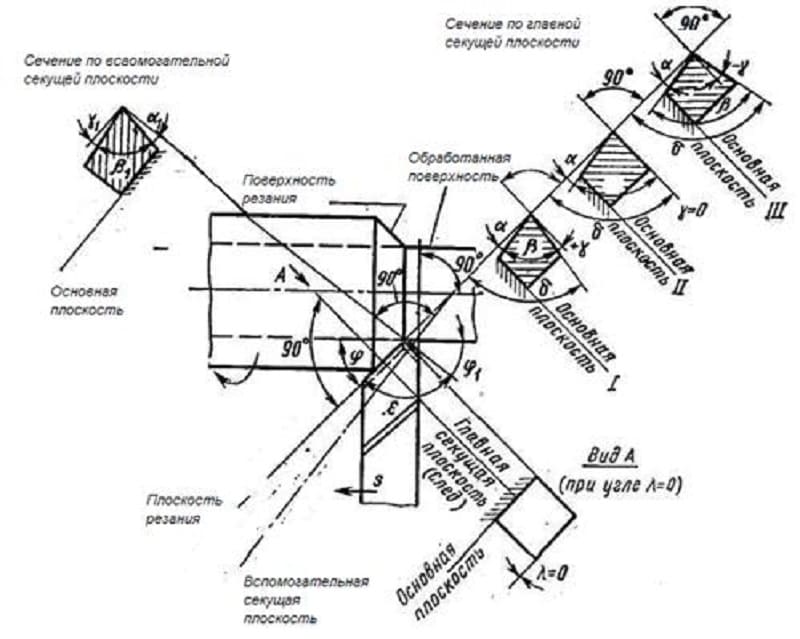

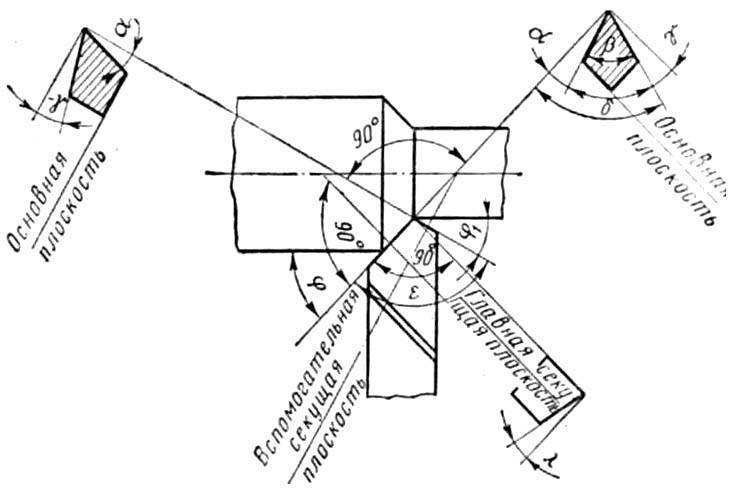

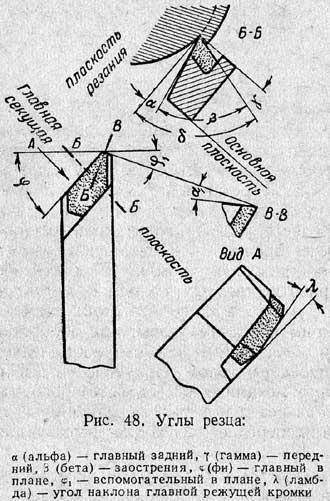

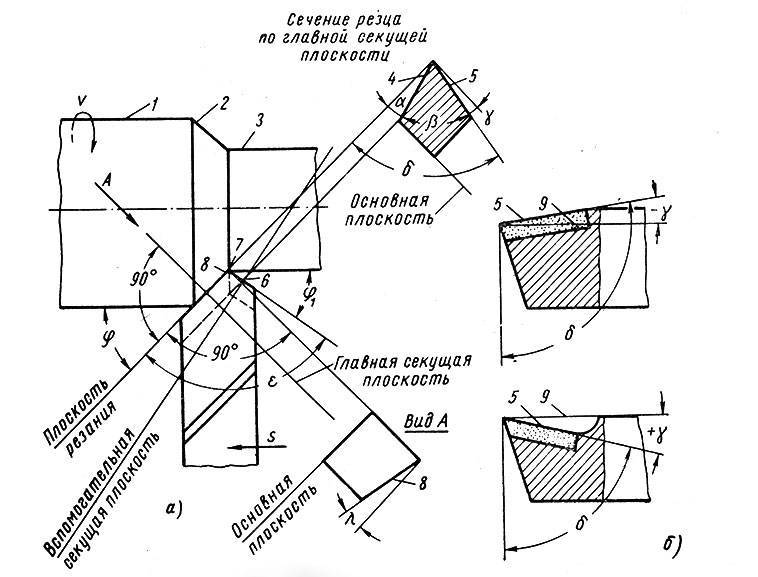

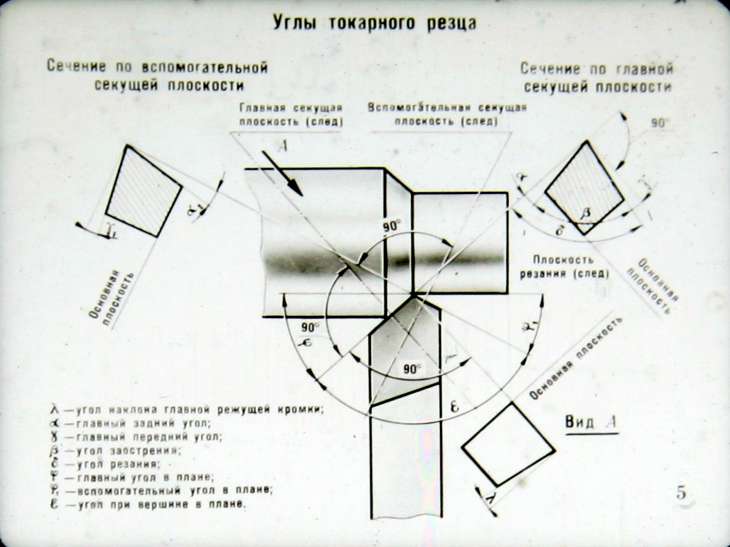

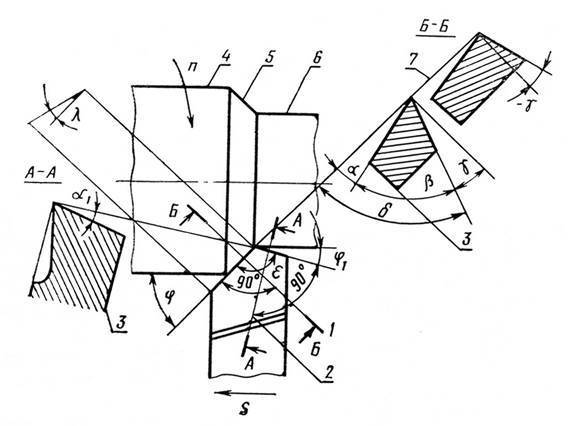

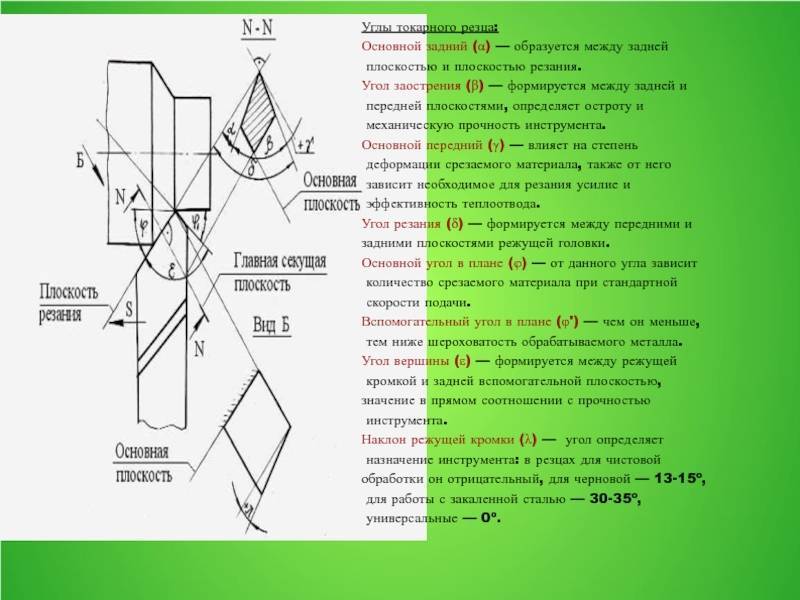

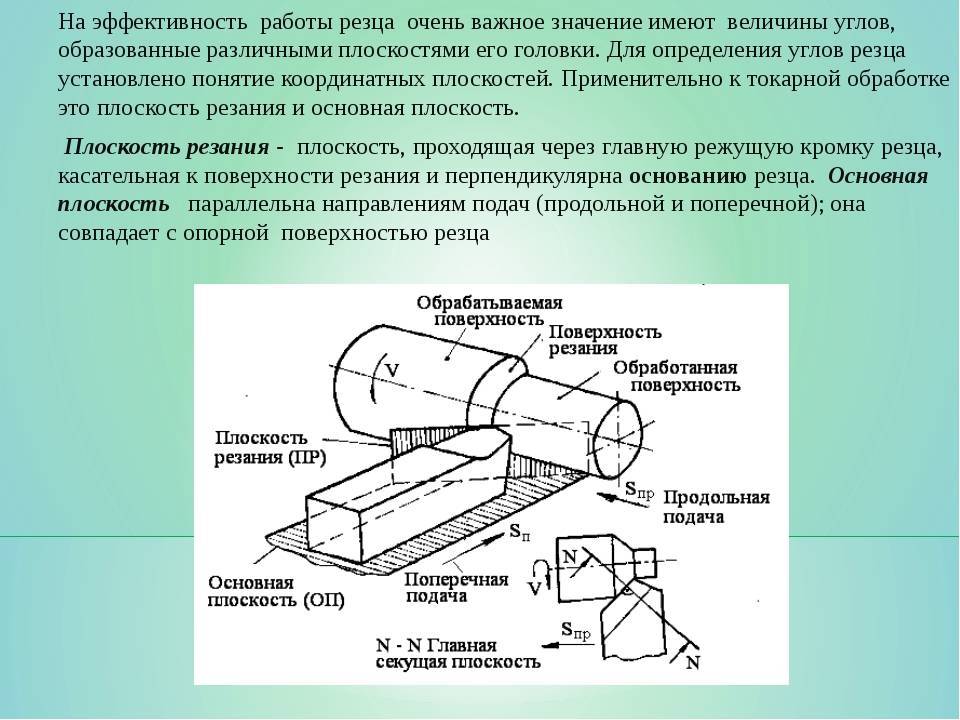

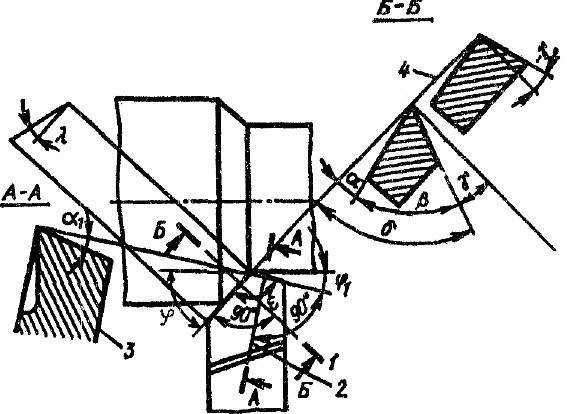

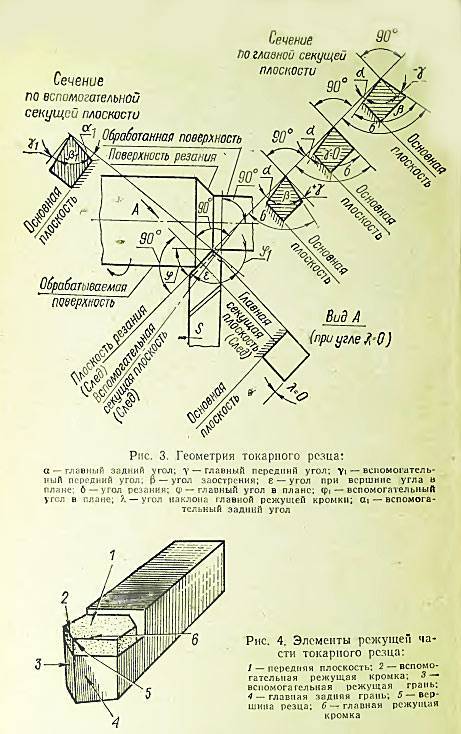

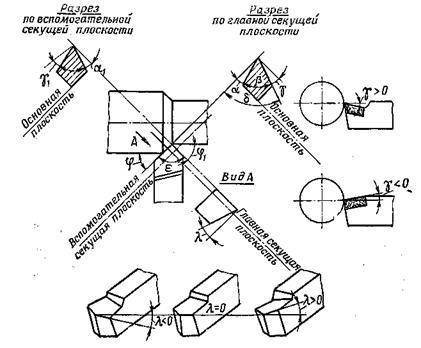

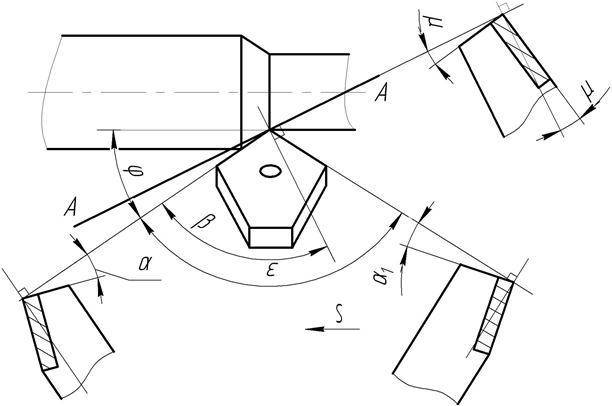

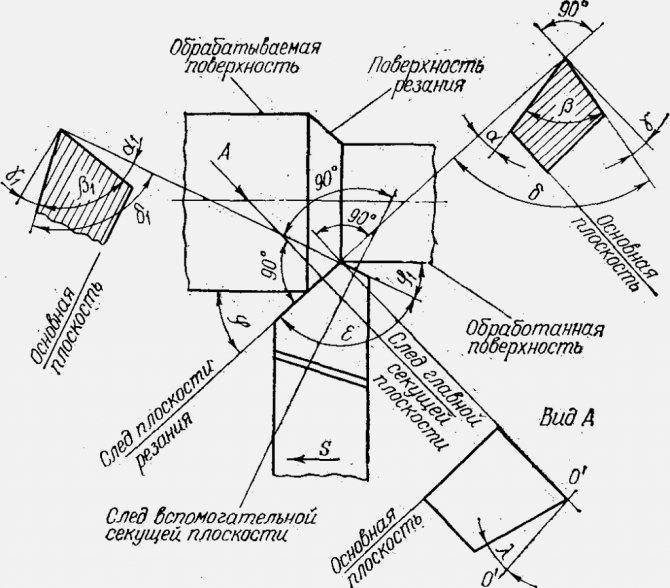

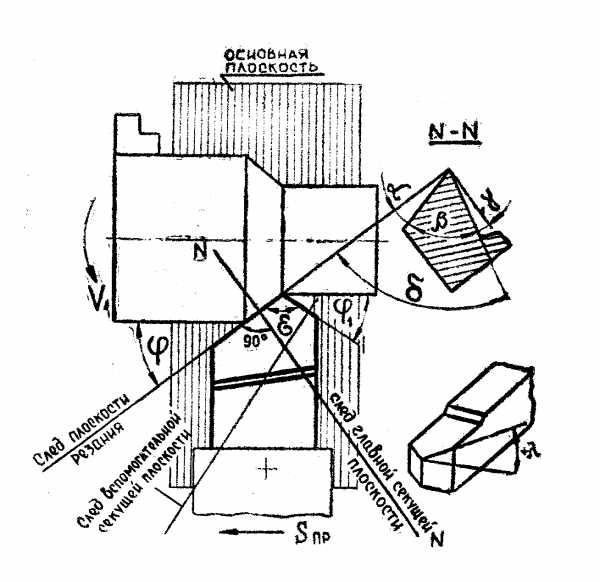

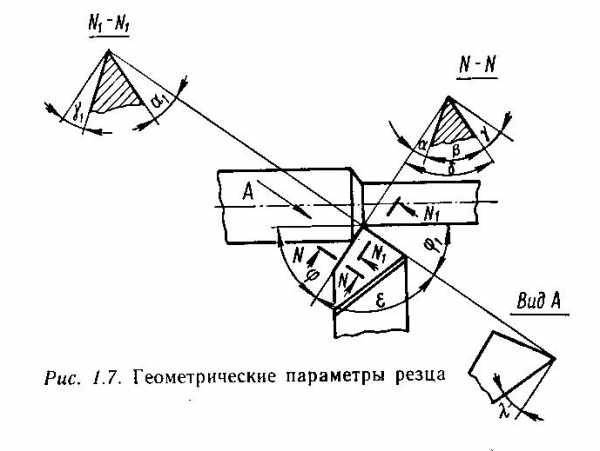

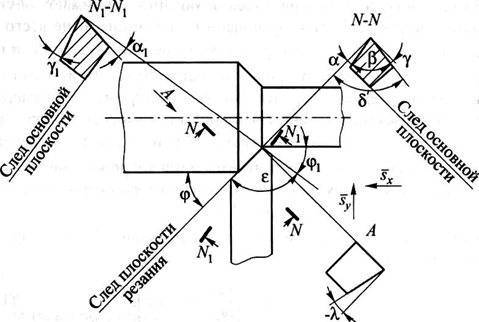

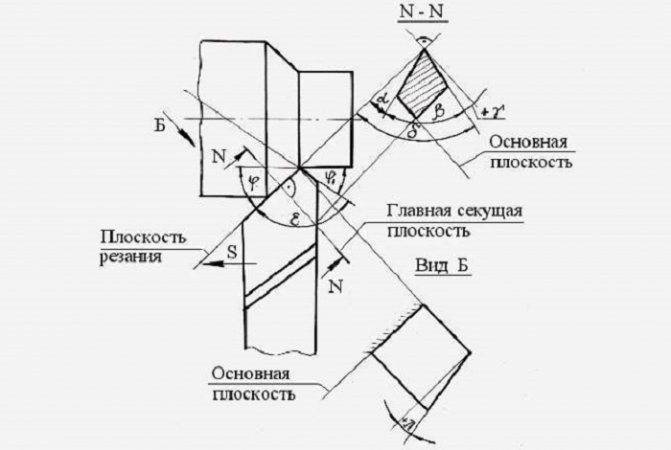

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

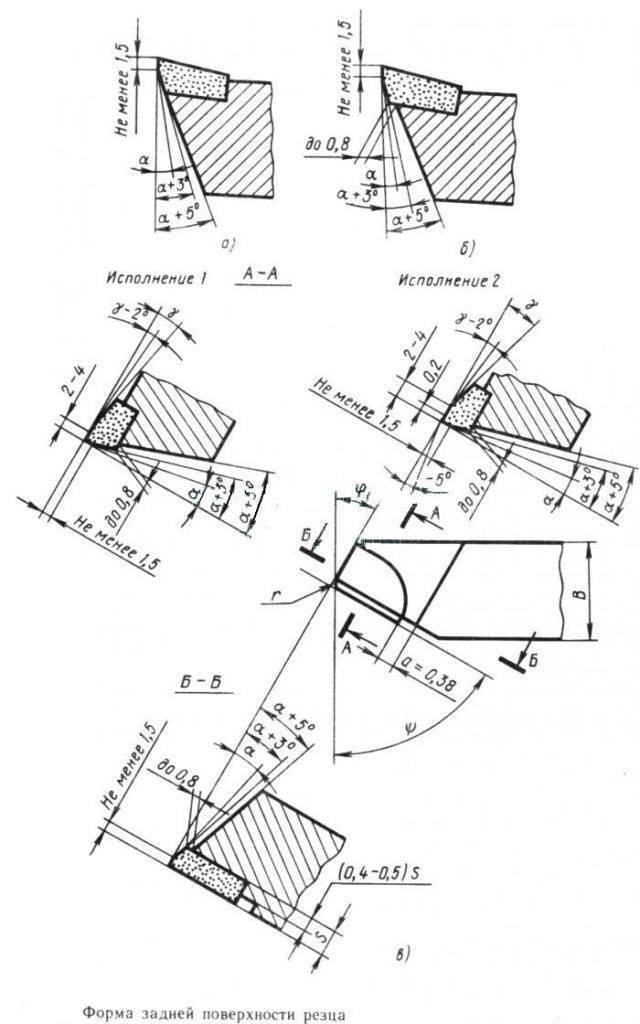

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

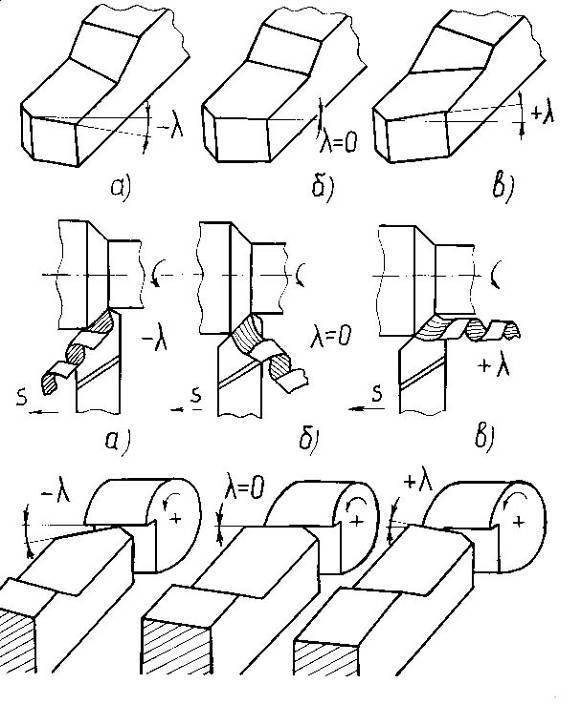

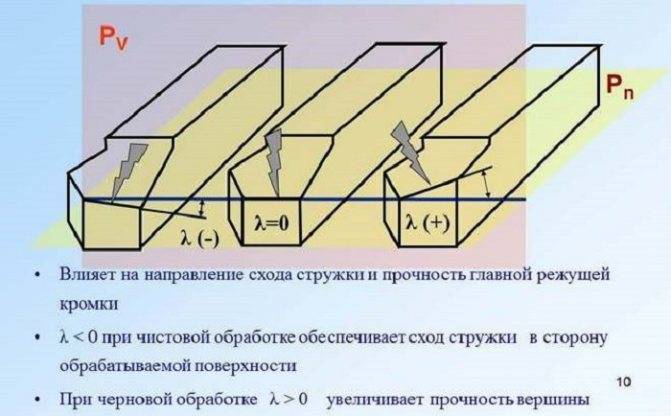

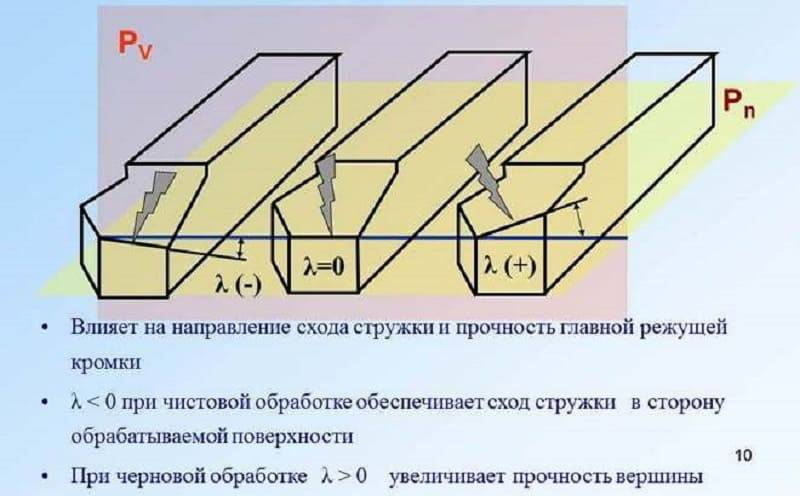

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Державки и их размеры

Мы рассмотрели, какие бывают резцы для токарного станка, теперь вернемся к той их части, которой они фиксируются в оборудовании. В процессе обзора мы уже неоднократно упоминали наиболее ходовые габариты, теперь давайте приведем их полностью – от наименьшего к наибольшему. Для наглядности и удобства восприятия – в виде следующей таблицы:

| сечение | размер, мм | |||||||||

| квадрат | 4 x 4 | 6 x 6 | 8 x 8 | 10 x 10 | 12 x 12 | 16 x 16 | 20 x 20 | 25 x 25 | 32 x 32 | 40 x 40 |

| прямоугольник | 16 x 10 | 20 x 12 | 25 x 16 | 25 x 20 | 50 x 52 | 40 x 32 | 50 x 32 | 50 x 40 | 63 x 50 | — |

Также необходимо учитывать разнообразие длин, нужных в специфических случаях, например, для расточки отверстий. Этот параметр обычно варьируется от 150 до 300 мм. Мы постарались максимально подробно осветить вопросы разнообразия токарных резцов по металлу, маркировки и назначения различных их вариантов, чтобы вы понимали, какой из них выбрать для проведения требуемой технологической операции. Ну а найти оборудование, которое совместимо с большинством таких инструментов, вы можете у ижевского завода-.

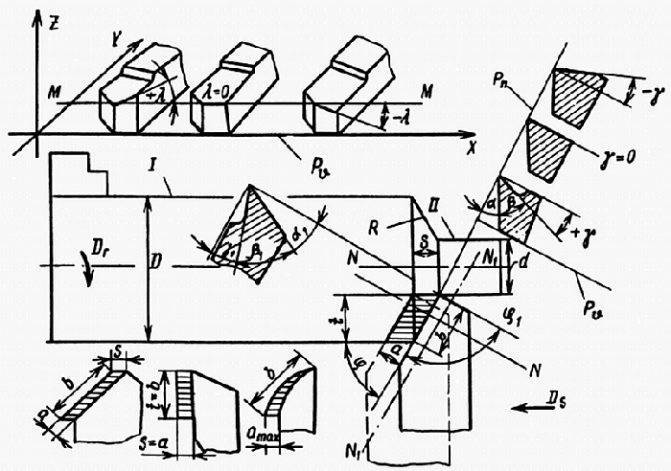

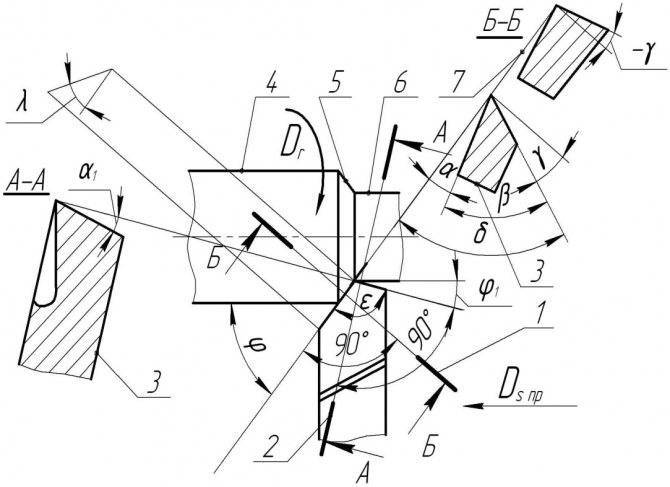

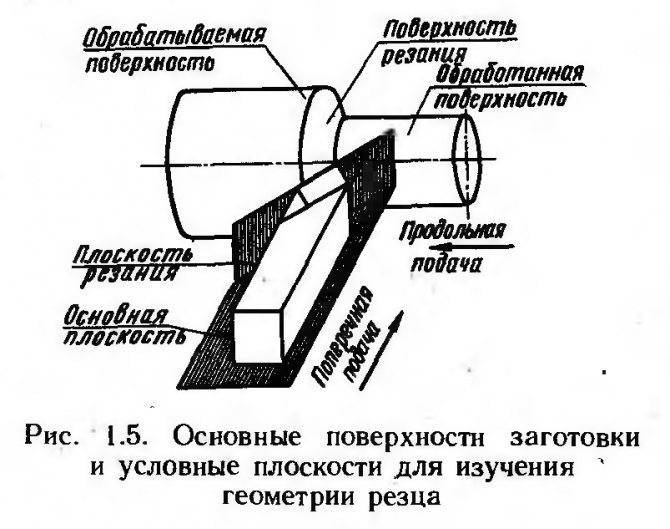

Геометрия

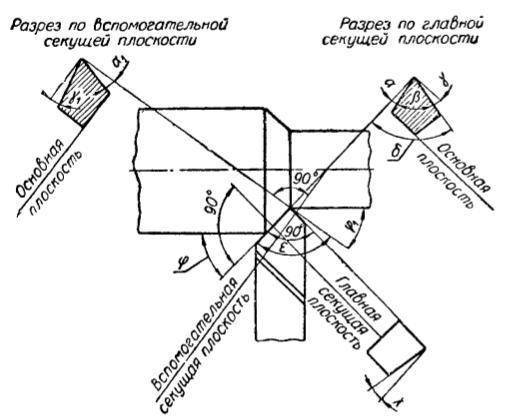

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

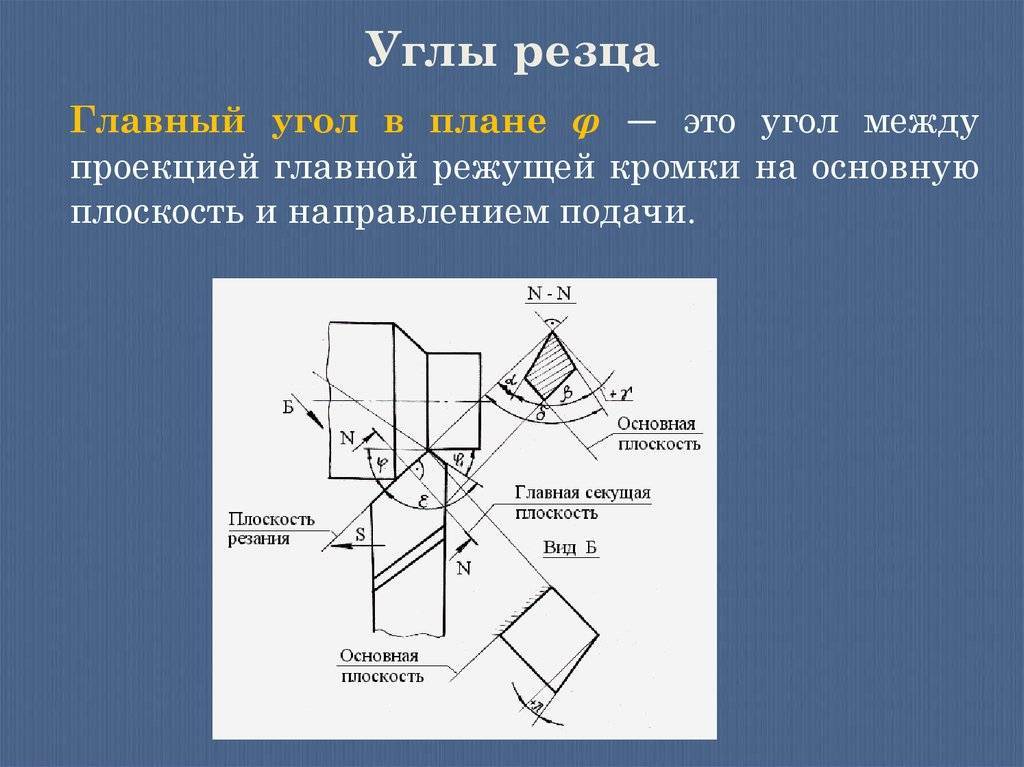

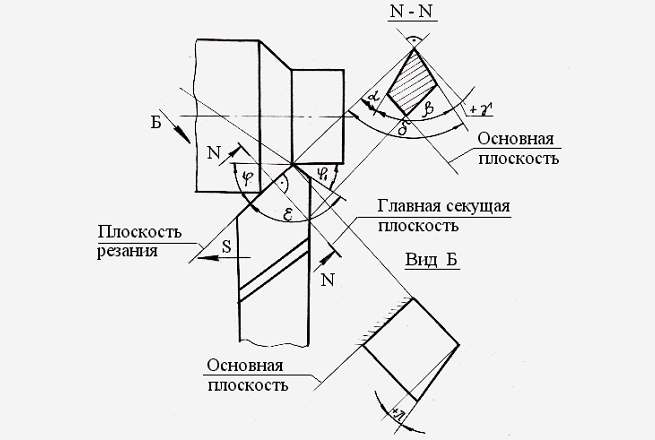

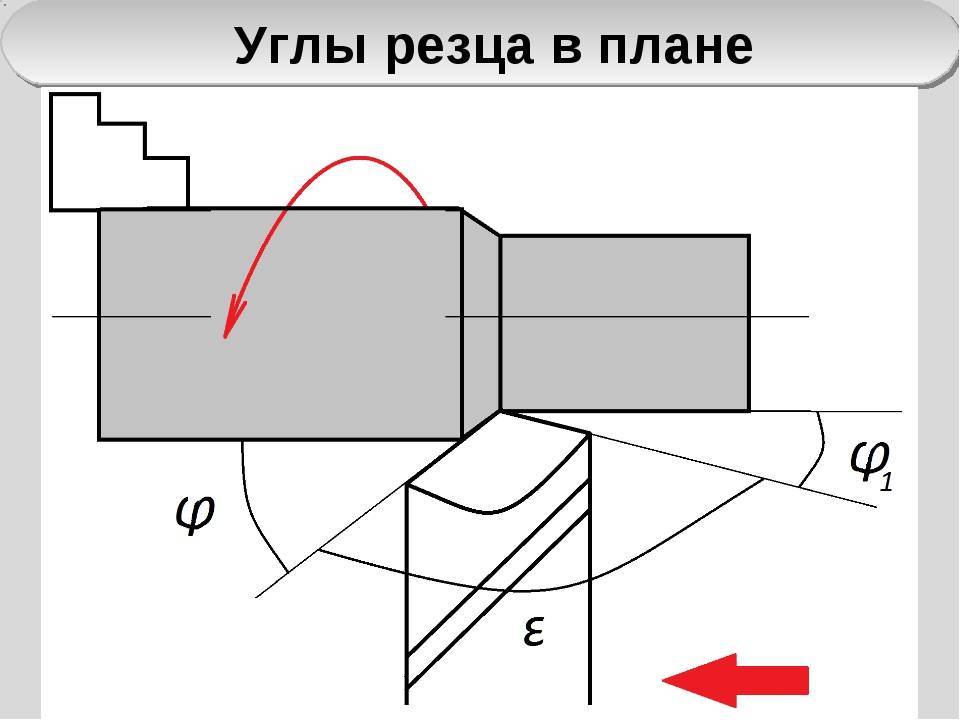

Основной в плане

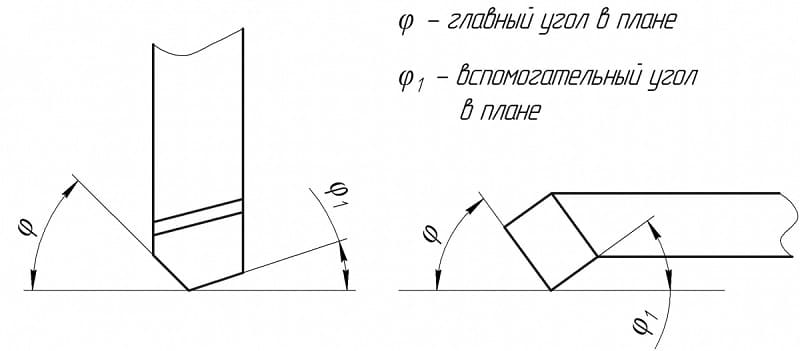

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

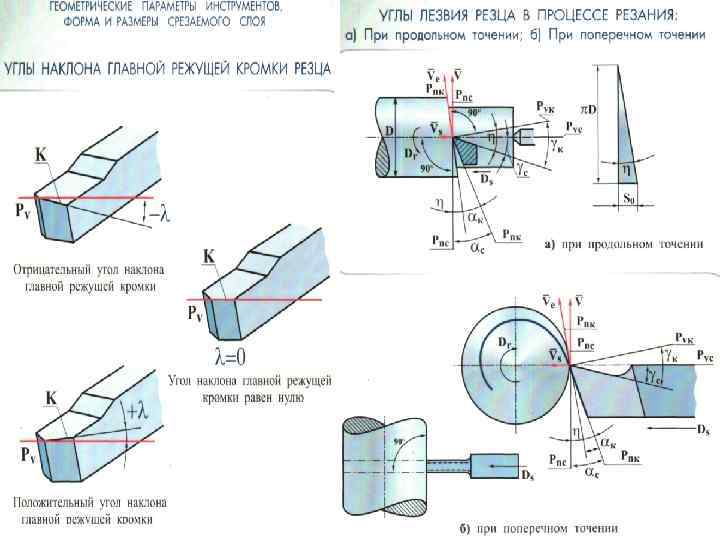

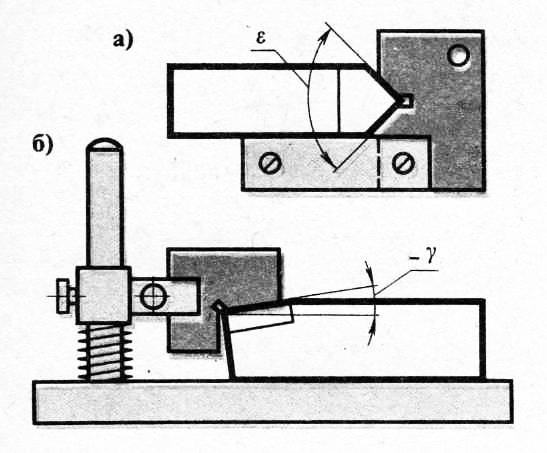

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Какие бывают разновидности резцов

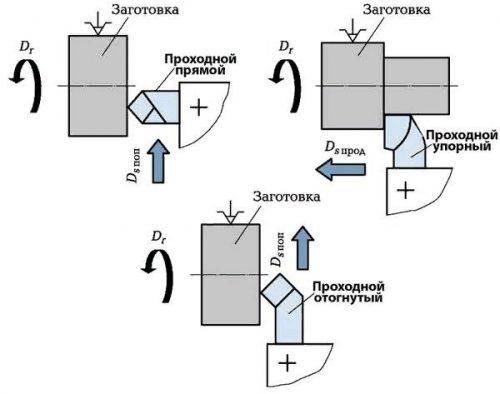

Механическая обработка резанием наружных цилиндрических/конических поверхностей предполагает использование одного из следующих видов инструмента:

- прямого резца;

- отогнутого;

- упорного.

Прямой проходной резец применяется для обточки материалов не только на станках токарной группы, но и долбежных, строгальных агрегатах. Изготавливается данное изделие из быстрорежущей стали (по ГОСТу 18868-73) либо комплектуется твердосплавной напайкой, которая впоследствии примыкает к металлической оправе (ГОСТ 18879-73). Если производство инструмента базируется на первом способе, то резец оправдано использовать для конструкций, которые работают с накаленными и нелегированными заготовками. Твердосплавные материалы больше рассчитаны на отделку плотных видов металла.

Размерный ряд прямого режущего изделия проходного типа довольно широк. Но есть резцы, параметры которых пользуются наибольшим спросом среди токарей.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 12 | 120 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 140 |

| 25 | 16 | 140 |

| 32 | 20 | 170 |

| 32 | 25 | 170 |

| 32 | 45 | 240 |

Сечение корпуса проходного резца может иметь форму квадрата или прямоугольника. Отогнутые режущие инструменты на практике используются чаще, чем прямые, поскольку дают универсальные возможности в работе. Обладают большей жесткостью и за счет своей формы делают позволительным обтачивать детали даже на труднодоступных участках. Проходные отогнутые резцы предполагают обработку преимущественно высокопрочных видов металла, а потому изготавливаются обычно из твердосплавных материалов. Применяя в деле, с помощью них можно осуществлять как продольную, так и поперечную подачу. Ими позволительно подрезать торцы, снимать фаски, обтачивать верх заготовок, то есть выполнять все основные операции, которые присущи токарным агрегатам.

Будучи широкопрофильным инструментом, резец проходной отогнутого типа имеет различные вариации по размеру. Самые востребованные параметры представлены ниже.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 10 | 110 |

| 16 | 12 | 100 |

| 20 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 25 | 25 | 140 |

| 32 | 20 | 170 |

| 40 | 25 | 200 |

| 50 | 50 | 240 |

Основной рабочей частью отогнутого проходного резца, как и в случае прямого изделия, является его головка. Она располагается на стержне, который впоследствии вставляется в держатель. В зависимости от стороны наклона отогнутый резец бывает левым и правым. Этим обуславливается возможность в процессе обработки огибать деталь с разных краев.

Каждой модели характерен свой уникальный угол. Благодаря этому изделие становится подходящим для достижения той или иной цели. Например, для придания заготовке ступенчатого вида понадобится режущий инструмент с углом в 90°.

Проходной упорный резец относится к токарным конструкциям, применяемым для обтачивания валиков, бортиков и прочих деталей цилиндрической формы. Наряду с иными изделиями подобного плана его активно задействуют в мастерских, машиностроительных цехах для черновой и/или чистовой отделки. Базовая спецификация инструмента – работа с телами вращения, имеющими уступы. Обычно это детали с небольшими габаритами. В силу последнего, упорным резцам присуща высокая точность.

Режущая кромка инструмента перпендикулярно направлена к оси заготовки. За счет такого соотношения минимизируется отрицательная вибрация, которая образуется в момент работы, а, следовательно, снижается вероятность возникновения повреждения или брака. Для изготовления проходного упорного резца используются: инструментальная сталь (из нее выполняется крепеж), быстрорежущий металл либо твердосплавный материал (для производства режущей части).

Данные модификации проходных упорных резцов дополнительно подразделяются на левые и правые, что определяется положением рабочей части инструмента. По размеру изделия бывают разными, в результате чего в сечении они могут иметь прямоугольную либо квадратную форму.

| Высота | Ширина | Длина |

| 6 | 6 | 80 |

| 8 | 8 | 80 |

| 16 | 10 | 100 |

| 16 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 16 | 140 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 140 |

| 30 | 20 | 150 |

| 32 | 20 | 170 |

| 40 | 40 | 200 |

| 45 | 30 | 240 |

| 50 | 50 | 240 |

Покупая резец проходной для токарного станка, стоит обращать внимание на материал изготовления и габариты, ведь данными факторами обуславливается не только цена изделия, но и целевая направленность. Что касательно конкретных стоимостных значений, то их назвать затруднительно. Ценовой диапазон резцов довольно широк и составляет 200-1500 рублей

Ценовой диапазон резцов довольно широк и составляет 200-1500 рублей.

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

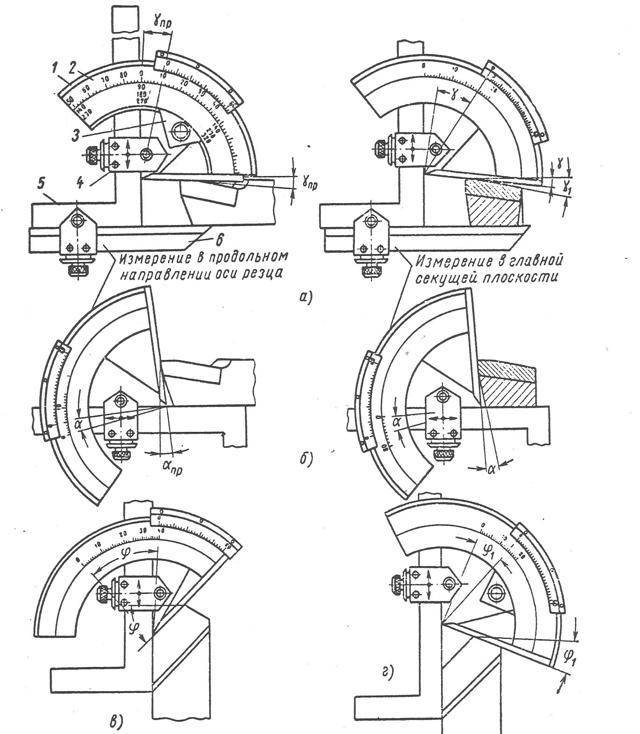

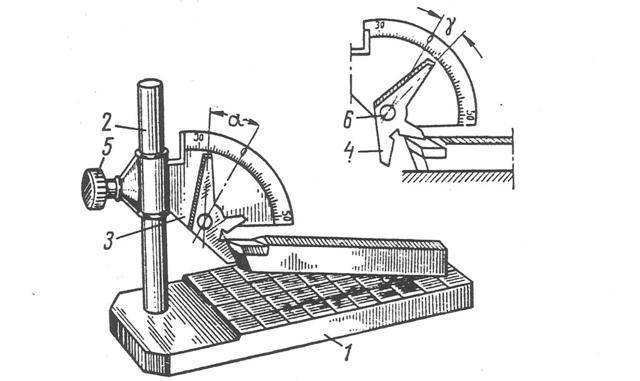

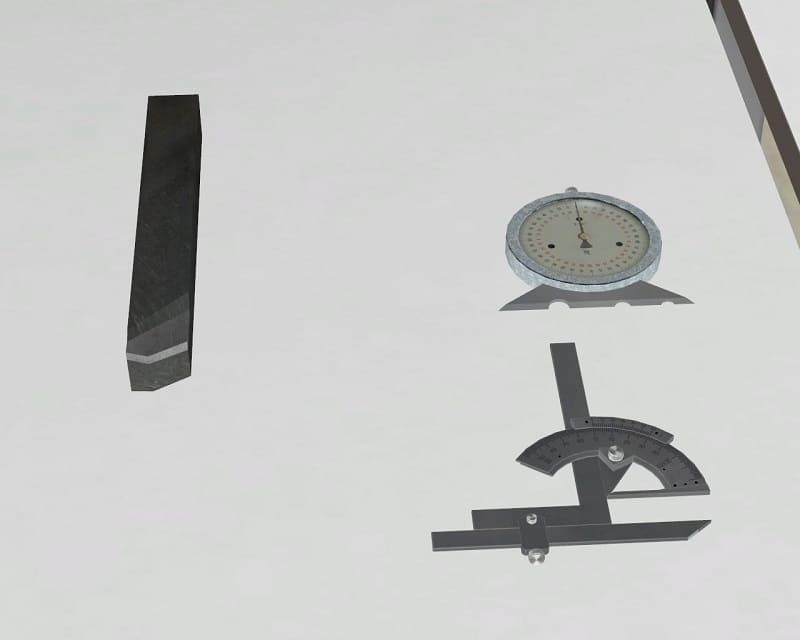

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

Виды токарных резцов и их назначение

Всю совокупность существующих сегодня приспособлений можно условно классифицировать по ряду признаков:

- характер исполнения – сборные (из напаянных твердосплавных пластин) или цельные (сделаны из монолитного бруска);

- технологическая роль – общие (для стандартных операций) и специальные (для сложных профилей);

- конфигурация лезвия – прямое или изогнутое (для деталей с труднодоступными местами), последнее – с самой разной формой искривления;

- класс обработки – черновые (грубая, для обдирки) и чистовые (тонкая, для финишного доведения);

- особенность подачи – на неподвижную заготовку (строгальные) или на вращающуюся.

Для облегчения классификации конструкция токарного резца или его ключевые отличия часто отражены в его названии. Так, например, по алмазному сразу ясно, что он предназначен для снятия слоев сверхтвердых материалов. Основная часть пружинного напоминает спираль и слегка амортизирует под нагрузкой. Какой формы лопаточный, думаем, понятно, что за характер воздействия у долбежного, кажется, ясно без лишних слов.

Теперь подробнее рассмотрим те популярные группы инструментов, которые сегодня используются регулярно.

Проходные

Наиболее распространены и более чем востребованы при наружной обработке цилиндрических деталей. Подразделяются на три категории:

- прямые – их лезвие идет строго параллельно оси вращения станочного оборудования;

- отогнутые – у них кромка расположена с отклонением влево или вправо (по отношению к державке), что позволяет существенно облегчать продольную подачу;

- упорные – уже с двумя изгибами, в результате чего головка приспособления приобретает ϟ-образную форму, поддерживающую деталь, не дающую ей изгибаться; благодаря этому подходят для снятия материала нежестких или длинных предметов.

Различия, которыми обладают элементы и углы токарного проходного резца, хорошо видны на схеме ниже. Мы же добавим, что все 3 разновидности выпускаются и применяются по-настоящему массово. Поэтому, в целях разумной экономии без ухудшения качества, их чаще всего делают неразборными и исполняют из инструментальных сортов стали.

Подрезные

Нужны для создания уступов и торцевания вращающихся объектов. Хороши своей способностью поддерживать каждое из направлений подачи – это позволяет без труда формировать какие угодно уступы. Обычно являются сборными, так как к ним не предъявляются строгие требования по надежности.

Отрезные

Входят в группу канавочных, отличаются специфической конфигурацией лезвия: главная кромка у любого из них дополнена еще парой вспомогательных (по одной с каждой стороны), воздействующих и на боковые плоскости в месте контакта. Ее также выполняют трапецеидальной, зауживая к державке, с целью снизить трение. Зато головка усилена и, если загнута кверху, называется петушковой.

Важно располагать такой инструмент прямо напротив оси вращения и максимально близко к патрону, размещая корпус перпендикулярно детали, если нужно, используя жидкость для смазки и охлаждения

Резьбонарезные

Поддерживают высокую точность совмещения вала станка с области детали. За счет максимального соответствия профилей обеспечивают достоверность конечного результата. В зависимости от обрабатываемой поверхности делятся на 2 вида:

- внутренние – отогнутые, их нужно заводить в полую заготовку;

- наружные – прямые, с максимально удобным доступом.

В каждом из случаев важно синхронизировать подачу со скоростью вращения шпинделя

Расточные

Нужны для обеспечения соосности: такое приспособление вставляется в цилиндрическую деталь и снимает лишний материал до тех пор, пока она не будет идеально надеваться на вал.

Стоит учитывать, что операция производится в условиях высокого нагрева и затрудненного удаления стружки и использования СОЖ, поэтому выполнять ее нужно на невысоких скоростях и сильно не углубляясь.

Делятся на 2 вида:

- упорные – для тупиковых отверстий;

- проходные – для сквозных.

Их державки также могут быть разных размеров.

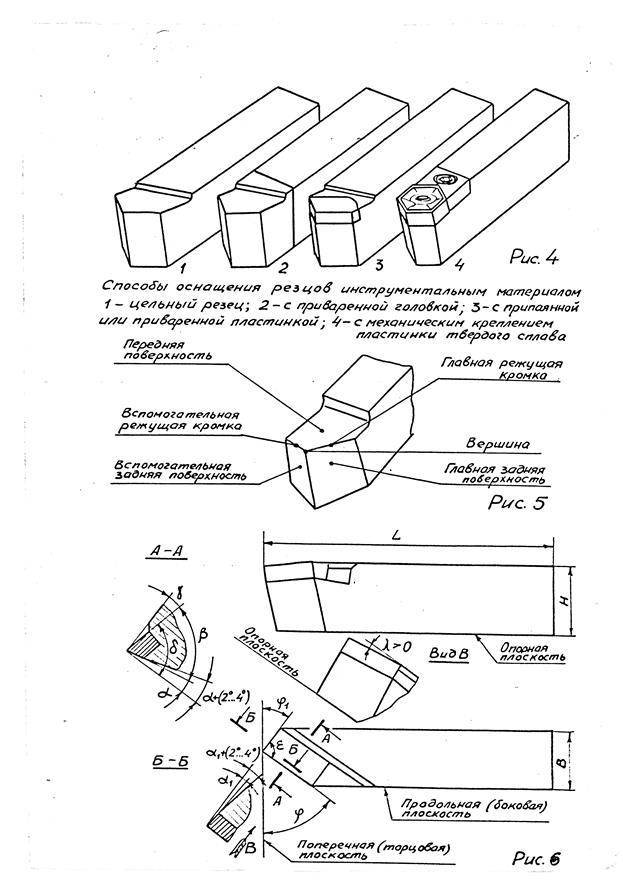

Сборные

Здесь строение токарного резца состоит из цельнометаллического профиля и съемной пластины, либо напаянной (приваренной), либо прикрепленной механически. Во втором случае фиксация осуществляется с помощью прижимов, резьбового соединения или эксцентриков – главное, чтобы она была достаточно надежной.

Для создания прочного лезвия также важно правильно выбрать материал. Это может быть как «классическая» инструментальная сталь, так и еще более твердые сплавы или, в качестве альтернативы, порошковый композит

Главные углы

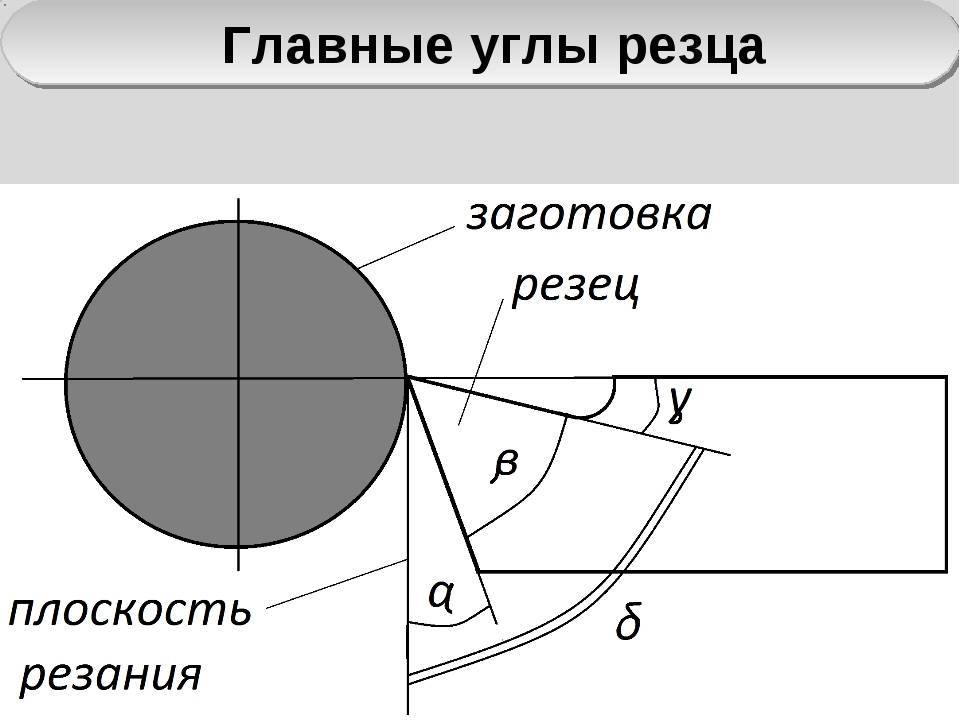

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

- Первый непосредственно определяет качество удаляемой поверхности (получаемой стружки). Если он увеличивается — происходит повышенная деформация в верхнем слое. Небольшое значение позволяет инструменту значительно легче удалять лишний металл. Не вызывает повышенного сжатия данного слоя. Существенно облегчает процесс снятия и отведения лишнего металла.

- Увеличение численной величины второго ослабляет надёжность крепления инструмента на резцедержателе. Способствует возрастанию частоты и амплитуды колебаний. Изменение характеристик увеличивает скорость износа резца. Уменьшение величины увеличивает площадь контакта режущей кромки с обрабатываемой поверхностью. Влечёт рост температуры резца.

Угол наклона режущей кромки резца

Виды и назначение расточных резцов

Резцы расточные нужны, чтобы обрабатывать любые круглые отверстия как глухого типа, так и сквозные. Основные части – это рабочая область, или головка, на которой непосредственно закреплен режущий элемент, и державка – элемент, при помощи которого расточный инструмент крепится в станок. Отверстия бывают разными, и требуются разного рода обработки, поэтому сам инструмент тоже отличается друг от друга.

Выделено несколько подгрупп, куда можно включить тот или иной тип оснастки. В первую очередь резцы можно подавать в разных направлениях. Исходя из этого, созданы правые и левые режущие элементы. По конструктивным признакам бывают резцы:

- Расточные прямые. В них ось режущей головки и ось хвостовика (державки) будут совпадать.

- Расточные отогнутые. Отогнутый элемент не имеет совпадения в осях между рабочей зоной и державкой.

- Режущие элементы с державкой, имеющей изогнутую форму.

- Расточные оттянутые. У них головка по размерам уже, нежели державка инструмента.

Если деталь сложная по конструкции, то может понадобиться совершенно оригинальный инструмент для расточки. Такая оснастка, как правило, не входит в основную классификацию и изготавливается по индивидуальным чертежам.

Резцы расточные также могут различаться по форме хвостовика. Здесь можно выделить круглые державки либо с квадратным или прямоугольным поперечником. Когда для изготовления всех элементов был применен один металл, такой инструмент называется цельным. В случае использования вставных режущих кромок инструмент является составным.

Резцы для глухих отверстий

Согласно технической документации резец расточной для глухих отверстий изготавливается из инструментальных сталей с твердосплавными пластинами. Сплавы, которые применяются для изготовления пластин: Т5К10, Т15К6 и ВК8. Конструктивно резец такого инструмента имеет форму треугольной пластины и может относиться как к прямому, так и к отогнутому типу.

При обработке глухих отверстий важно правильно закрепить оснастку в держателе станка. Если, кроме расточки канала, необходимо выполнить еще подрезку торца, элемент выставляют четко соосно относительно центра отверстия. В этом случае после обработки в центре торцовой плоскости не останется бобышки

Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала

В этом случае после обработки в центре торцовой плоскости не останется бобышки. Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала.

Резцы для сквозных отверстий

Расточной резец, который призван обрабатывать отверстия, просверленные насквозь, имеет режущие кромки из напаек твердого сплава. В зависимости от величины угла переднего у расточной оснастки ею можно обрабатывать те или иные поверхности. Так, угол в 0 градусов позволяет резать вязкие металлы, стали и другой материал. Если угол составляет 10 градусов, под силу работа с хрупкими металлами и чугуном. Наиболее распространены режущие элементы с углом кромки в 60 градусов. Они бывают двух исполнений:

- С рабочей частью конической формы (позволяют работать с диаметрами 34–14 миллиметров).

- С рабочей частью прямоугольной формы, которая имеет скос и позволяет обрабатывать диаметры 110–40 миллиметров.

Работа расточным инструментом осуществляется в направлении вращающейся оси. Закрепление державки в станке осуществляется таким образом, чтобы элемент был смещен от центра обрабатываемого отверстия.

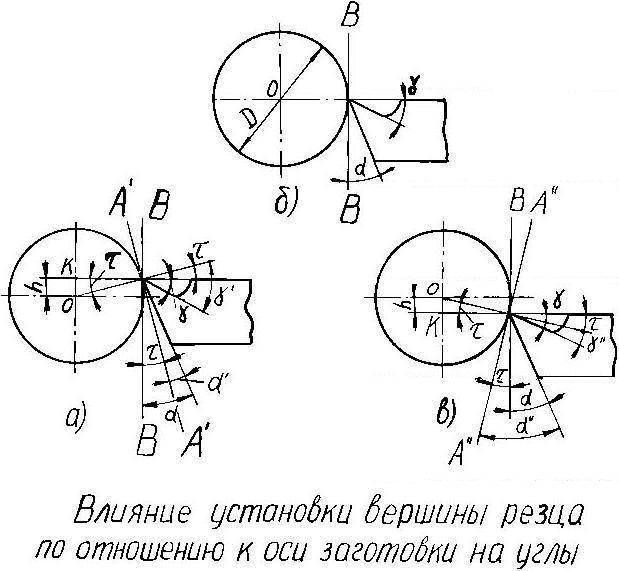

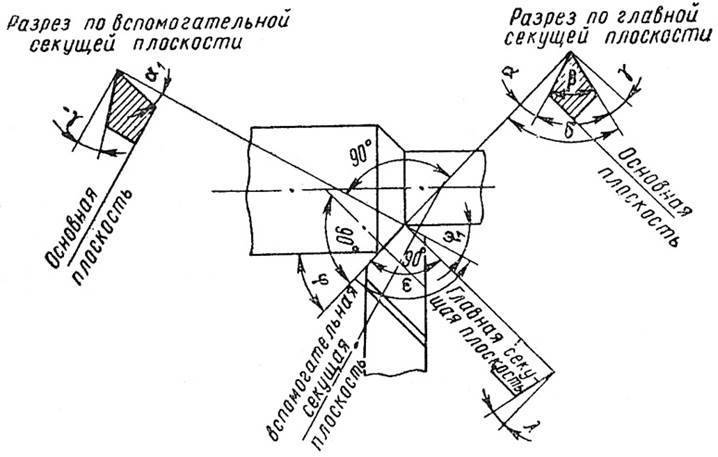

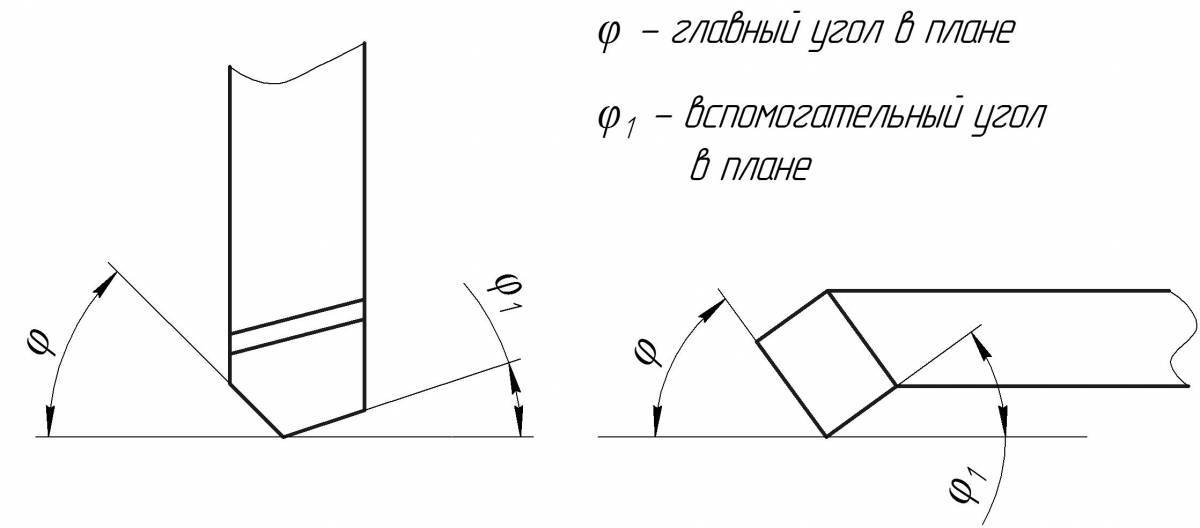

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

- главный угол;

- вспомогательный;

- угол, расположенный у вершины.

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Измерение углов резца

Каждый образец проходит процедуру измерения перечисленных характеристик. Их проводят с использованием специальных измерительных приборов. Используют настольный угломер, или механический, оснащённый нониусом. Полученные результаты обязательно фиксируются в журнале.

Первый тип измерителя позволяет определять параметры углов, расположенных на главной плоскости. Конструктивно он состоит из следующих деталей:

- массивного основания;

- стойки с перемещающимся шаблоном (для задания направления плоскостей);

- измерительного сектора (оснащённого градусной линейкой);

- стопорный винт (для фиксации полученного направления).

Измерение углов токарного резца

Последовательность проведения измерений производится следующим образом. Выбранный образец размещается на основании. Поверхность кромки совмещают с одной плоскостью стойки. Вторую направляют параллельно исследуемой кромки. Полученные значения на градусной линейке являются значением измеряемого показателя. Обязательным условием проведения измерений считается обеспечение плотного прилегания шаблона к соответствующей поверхности резца.

Измерение таких специфических параметров, как углы в плане осуществляется механическим угломером, оснащённым нониусом. Его конструкция включает следующие основные элементы:

- двух специальных секторов, каждая из которых имеет свою угловую шкалу;

- двух независимых измерительных направляющих;

- специального подвижного нониуса.

Последовательность проведения измерений несколько отличается от последовательности операций настольного угломера.

Специальная стойка для измерения углов резца

Для получения точного значения параметра необходимо точно совместить одну планку с боковой поверхностью корпуса. Режущую кромку следует направить параллельно второй планке. Численные значения считывают с помощью имеющегося встроенного нониуса. Полученные значения фиксируются в документации.

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Главные углы

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

- Первый непосредственно определяет качество удаляемой поверхности (получаемой стружки). Если он увеличивается — происходит повышенная деформация в верхнем слое. Небольшое значение позволяет инструменту значительно легче удалять лишний металл. Не вызывает повышенного сжатия данного слоя. Существенно облегчает процесс снятия и отведения лишнего металла.

- Увеличение численной величины второго ослабляет надёжность крепления инструмента на резцедержателе. Способствует возрастанию частоты и амплитуды колебаний. Изменение характеристик увеличивает скорость износа резца. Уменьшение величины увеличивает площадь контакта режущей кромки с обрабатываемой поверхностью. Влечёт рост температуры резца.

Угол наклона режущей кромки резца