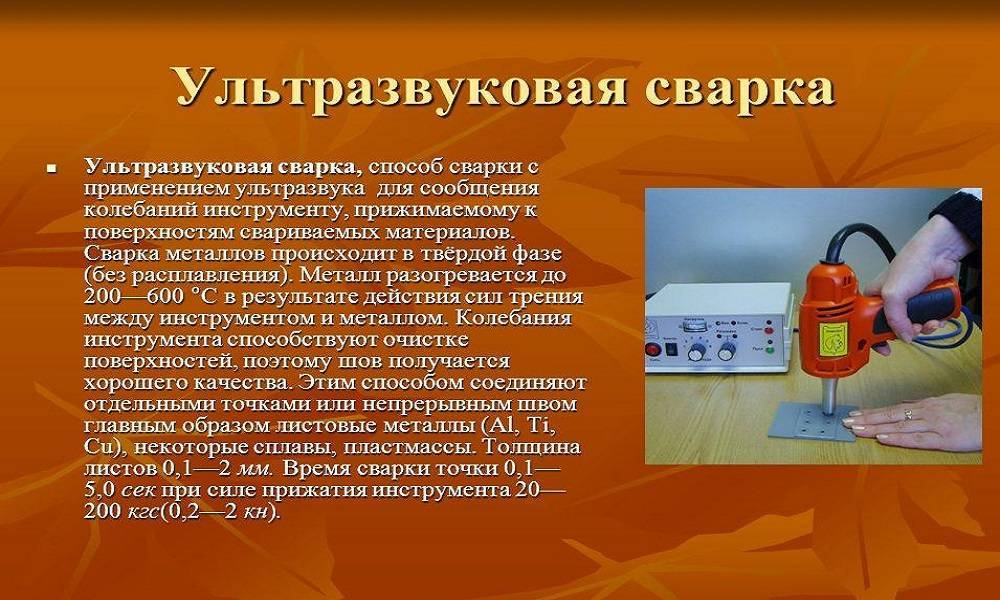

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

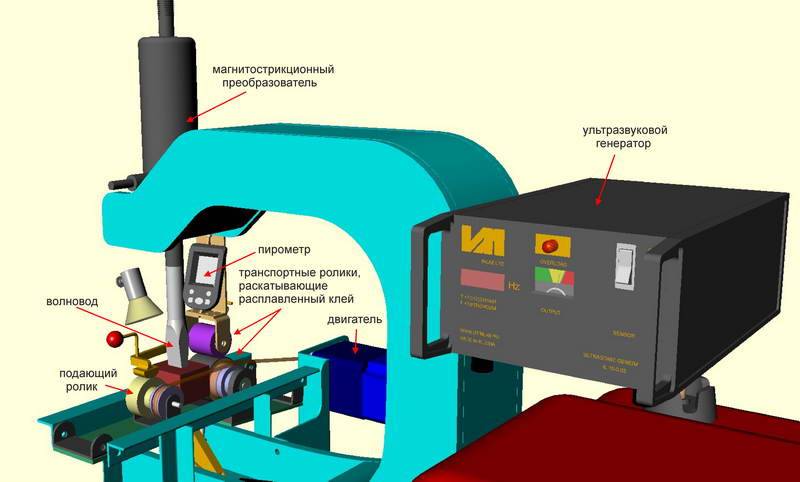

Пресс для ультразвуковой сварки

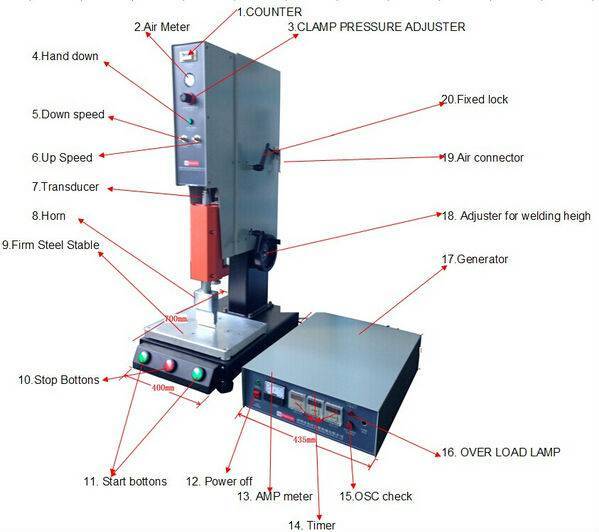

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

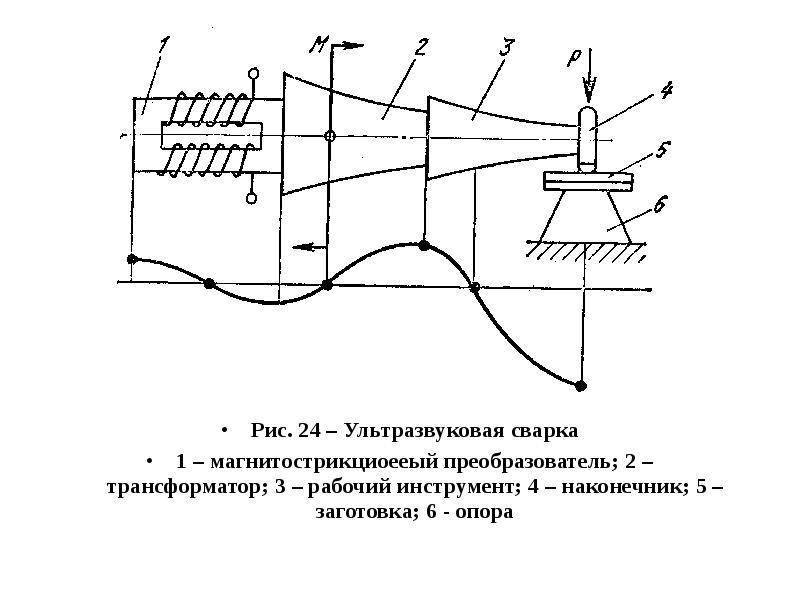

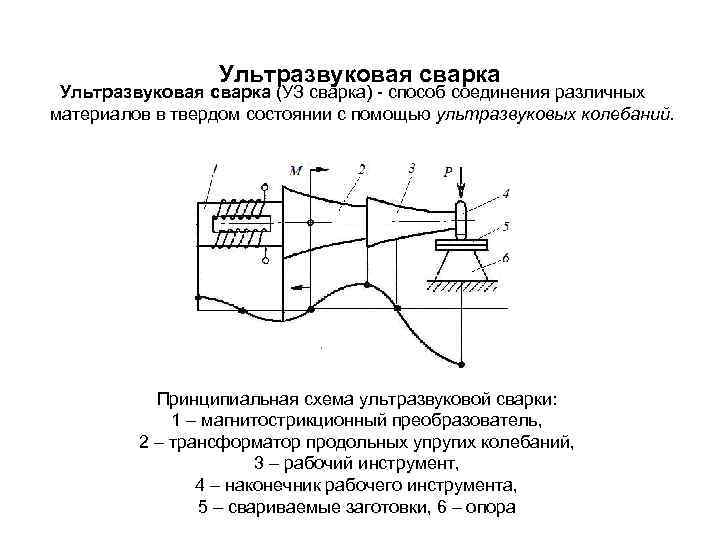

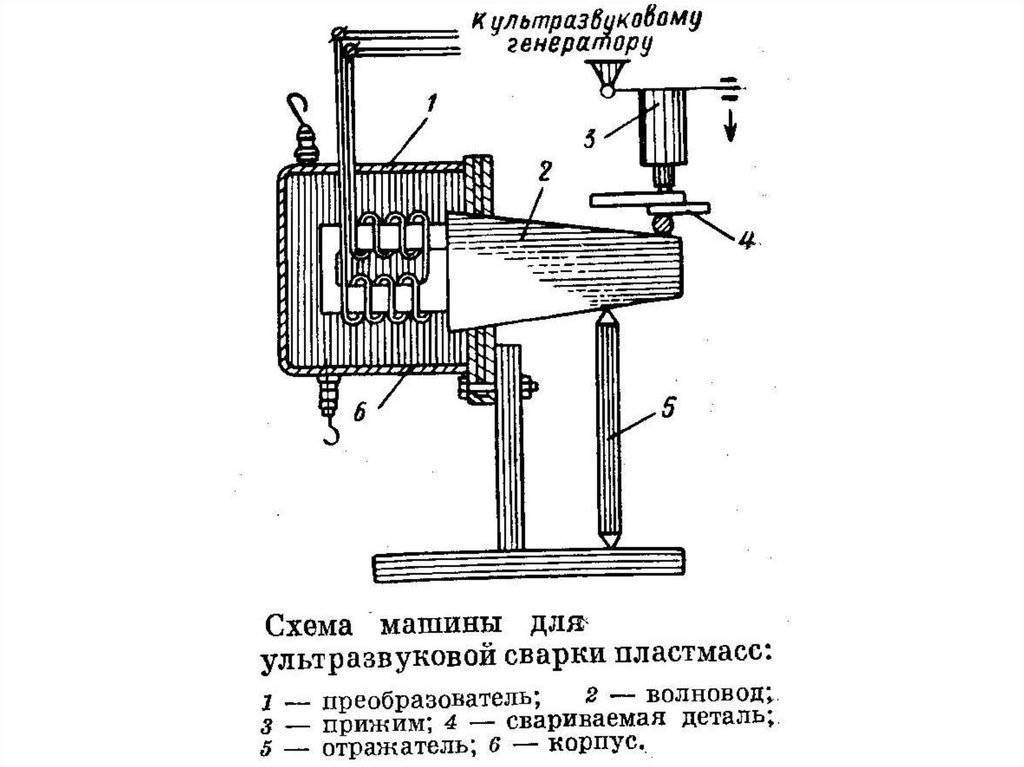

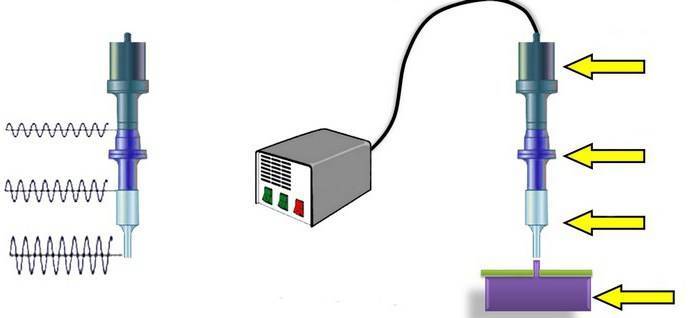

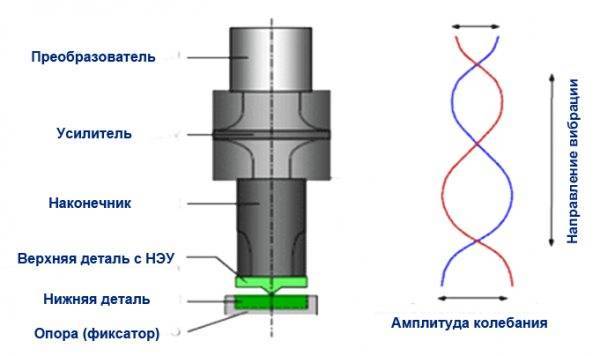

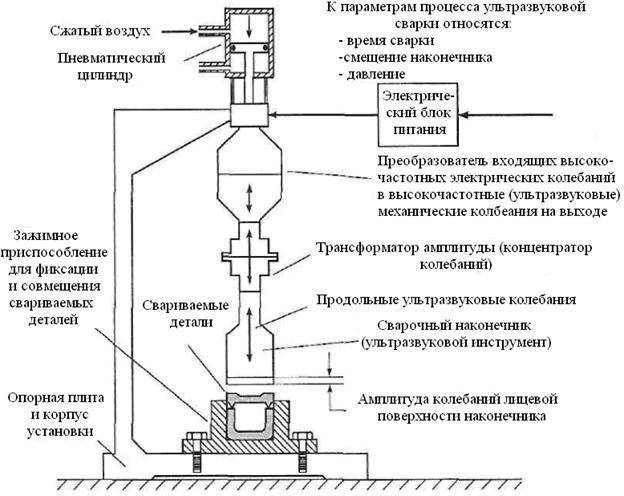

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

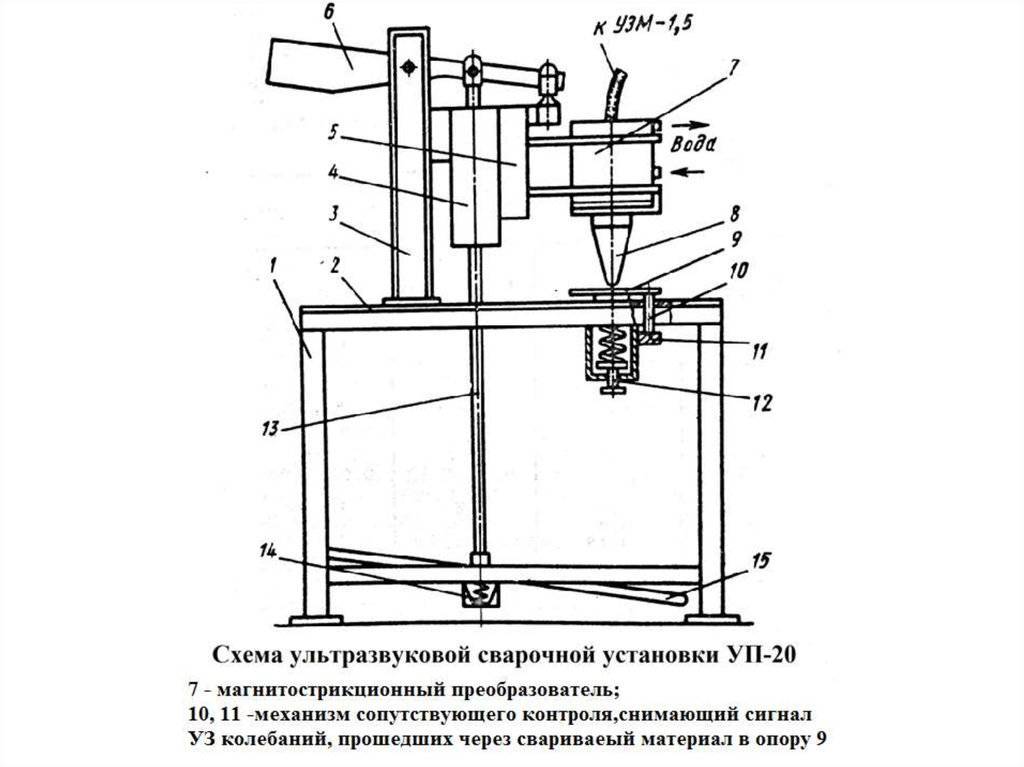

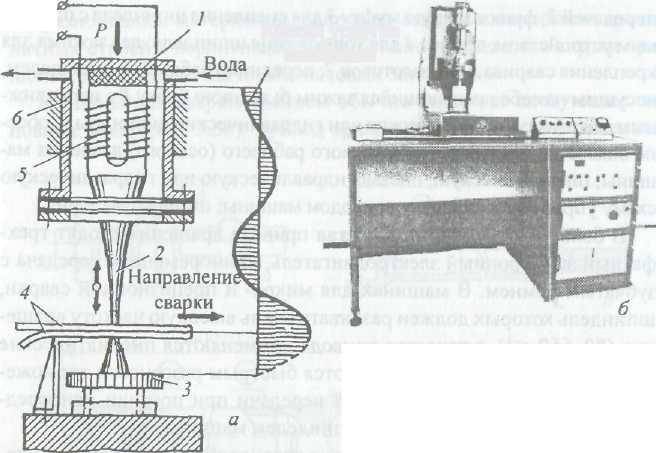

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Принцип действия ультразвуковой сварки

Любой процесс соединения пластмасс за счет использования энергии преобразования (в данном случае механической в тепловую) происходил в два этапа:

- Первый этап:

нагрев материалов с увеличением диффузионных процессов в непосредственной зоне контакта. - Второй этап:

возникновение прочных связей между вязко текучими материалами, которые приводят к образованию неразъемного шва.

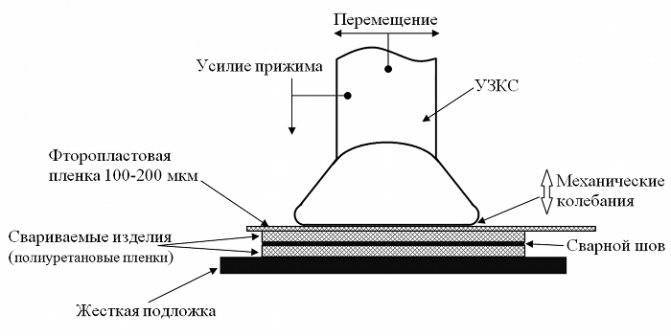

Схема получения соединений ультразвуком

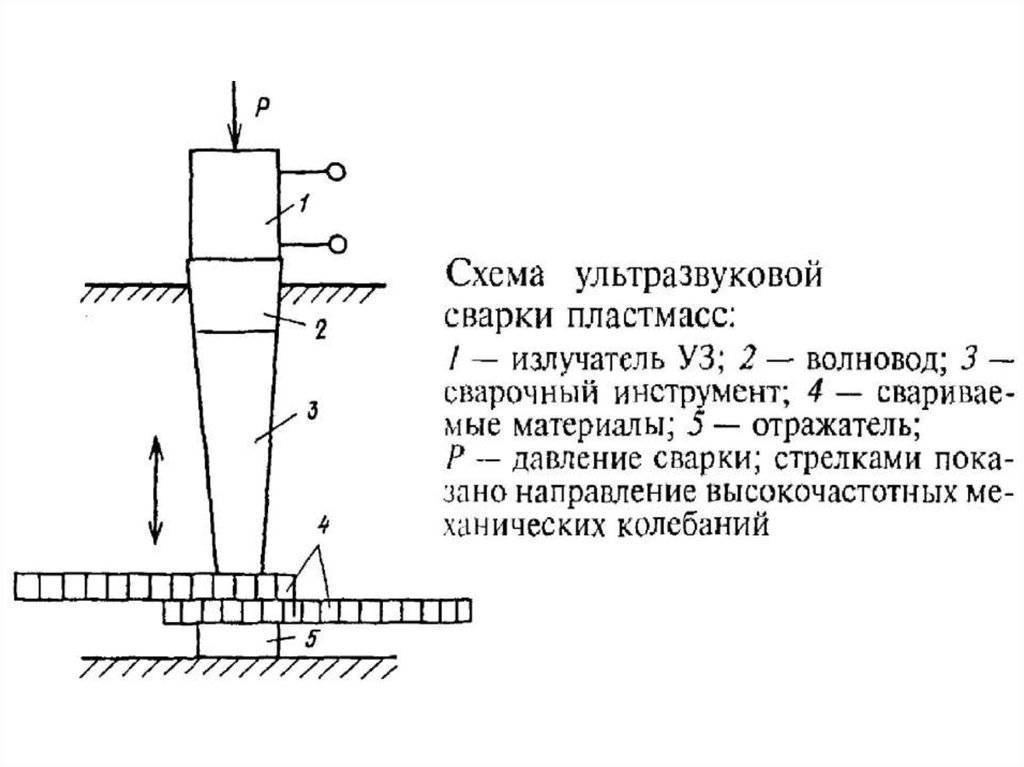

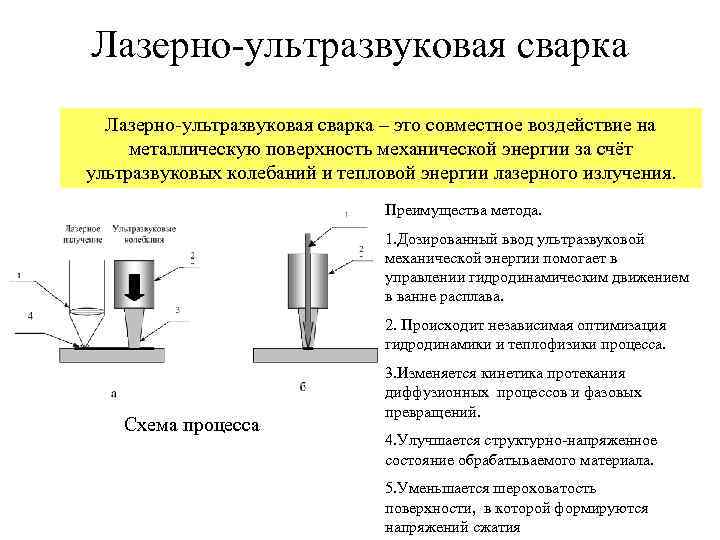

Классический метод получения ультразвуковой сварки пластмасс отличается от аналогичного способа для металлических изделий. Главное отличие заключается в схеме ввода волновой энергии и параллельном механическом воздействии. Для соединения пластмасс не требуется больших давлений и таких высоких температур плавления, поэтому разно ультразвуковая сварка упрощается.

Она включает основные действия:

- Подключение генератора электрических ультразвуковых колебаний частотой от 20 000 Гц.

- Преобразование этих колебаний в механические продольные колебания с помощью специального преобразователя.

- Подключение продольно-колеблющегося волновода перпендикулярно сварному соединению для ввода уже преобразованной энергии колебания.

Происходят следующие процессы:

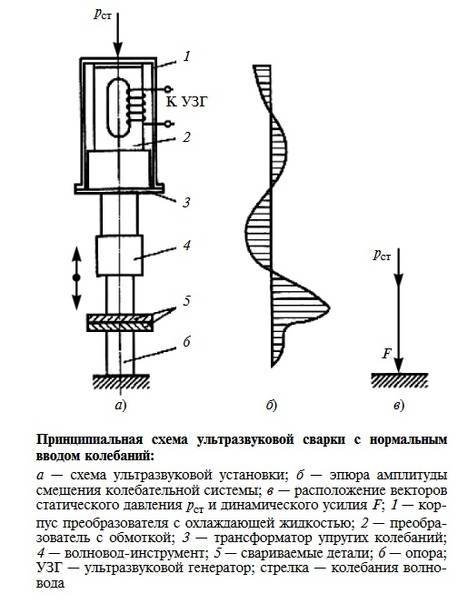

- Переход механической энергии в волновую, что сопровождается быстрым разогревом зоны контакта волновода и материала до текучего состояния второго. При этом волновод обеспечивает надлежащие условия для разогрева материалов и для точной концентрации энергии за счет прикладываемого статического давления.

- В свою очередь, приложенное динамическое усилие обеспечивается за счет колебания самого волновода и действует на увеличение температуры зоны разогрева.

В итоге:

и статическое, и динамическое давления для сварки пластмасс направлены вдоль одной составляющей, перпендикулярно соединяемым деталям, и каждое из них выполняет определенную задачу:

- динамическое

– достижение необходимых температур плавления; - статическое

– возникновение прочных связей соединения.

Эта же схема соединения ультразвуковыми колебаниями позволяет соединять и разнородные материалы (пластмасс – металл) или те, у которых температуры плавления отличаются в несколько раз.

Основные параметры и возможности ультразвукового соединения

Оборудование для сварки ультразвуком основывается на регулировки следующих параметров:

- амплитуда колебаний торца волновода

– контролирует и прочность получаемого соединения; - частота электрических колебаний

; - продолжительность импульса

(скорость сварки); - статистическое (

– зависит от амплитуды сварки и влияет на качество получаемого соединения; - механическое давление

(усилие прижатия волновода к материалу); - дополнительные параметры: температура предварительного разогрева образца, размеры и форма материалов, предварительно приложенное механическое давление волновода и так далее.

Ультразвуковая сварка в определенном режиме характеризуется значениями этих параметров, и их набор является индивидуальным для получения различных швов. Определенное оборудование, как и оптимальные параметры для качественного соединения подбираются в лабораторных условиях.

Оценка специальным режимам сварки дается после проверки соединений на деформацию, герметичность и другие различные дефекты.

Ультразвуковая сварка пластмасс и металлов: суть процесса

В результате такого воздействия истираются микронеровности, покрывающие контактные поверхности, и разрушается оксидная пленка.

Кроме того, возникает эффект перетекания кинетической энергии возвратно-поступательных колебаний в тепловое излучение, расплавляющее поверхностные слои деталей. И в этих условиях, даже относительно небольшая вертикальная нагрузка приводит к образованию межкристаллических (у металла) или межмолекулярных (у полимера) связей, скрепляющих соединяемые детали.

Таким образом, все установки ультразвуковой сварки функционируют на основе термомеханической технологии получения неразъемного соединения. Причем такие аппараты не нуждаются во внешнем нагреве. Выделяемой при трении деталей энергии вполне достаточно для образования новых межатомных или межмолекулярных связей.

Где используют ультразвуковую сварку?

Ввиду дороговизны оборудования классическое применение ультразвуковой сварки – монтаж элементов металлоконструкций – было бы экономически неоправданным. Однако с помощью этой технологии удается сваривать не только металлы, но и полимеры, и даже органические соединения.

Кроме того, ультразвуковой способ подходит и для сварки материалов с чрезвычайно прочной оксидной пленкой. Хороший пример такого случая — ультразвуковая сварка алюминия, покрытого тугоплавким оксидом (температура плавления более 2000 градусов Цельсия). В данном случае ультразвуковые аппараты действуют более эффективно, чем классическая аргонодуговая технология.

А еще, существует особая технология ультразвуковой сварки костной ткани, использующая в качестве присадочного материала эфир цианакриловой кислоты. Введенный в разлом кости циакрин твердеет под действием ультразвука и образует высокопрочный шов между обломками органической ткани.

Развивающаяся текстильная отрасль сталкивается с проблемой внедрения новых материалов с высоким процентом синтетических волокон.Применение нашего оборудования позволяет разрезать и одновременно закреплять синтетические волокна тканей. У компании Sonomax есть практические решения для точной обработки ручными аппаратами. Для больших систем или станков мы предлагаем оборудование для технологически развитых мощностей.Ультразвуковая технология полностью безопасна для операторов, поскольку она не опаливает и не создает токсичных паров, что позволяет избежать возникновения пожаров; кроме того, оборудование не требует особого обслуживания.

- эстетика

- инновация

- точность

- безопасность для пользователя

- ленты

- синтетические ткани

- тенты

- технические ткани

- спортивные ткани

Виды УЗС

Данная методика включает в себя несколько направлений. Они отличаются видом оборудования, способом применения ультразвука и пр.

Прерывная и непрерывная

Непрерывная технология предполагает безостановочное движение рабочего органа вдоль области соединения с неизменной скоростью и постоянным воздействием ультразвука. Образуется сплошной герметичный шов, востребованный, например, при изготовлении надувных изделий или пластиковой упаковки.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Точечная сварка

Выставив излучатель в нужную позицию, производят импульс. Затем смещают рабочий орган на некоторый шаг, прижимают к деталям и снова активируют ультразвуковой генератор.

Точечная сварка устанавливается в нужную позицию.

Точечная сварка позволяет быстро выполнить соединение на большой площади. Расстояние между точками определяется требуемой прочностью шва.

Роликовая сварка

Используется автоматизированное оборудование. Детали перемещаются между роликами, один из которых является излучателем.

Для роликовой сварки используют автоматизированное оборудование.

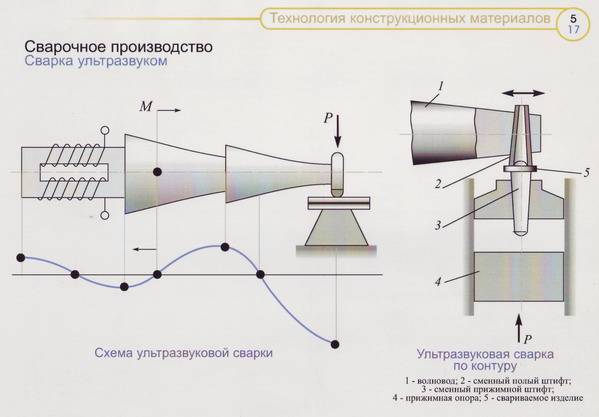

Сварка по контуру

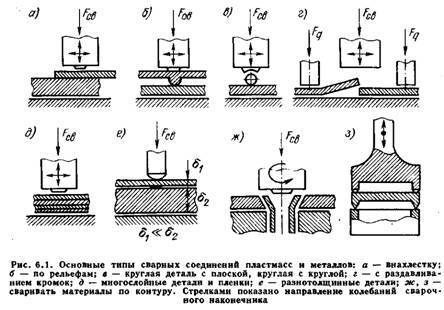

Детали соединяют по замкнутой линии любой конфигурации. По способу подачи энергии различают 2 разновидности сварки:

- Контактную. Предполагает равномерное распределение импульса по всему поперечному сечению заготовки. Метод используют для соединения внахлест пленок и деталей толщиной до 1,5 мм из мягкой пластмассы.

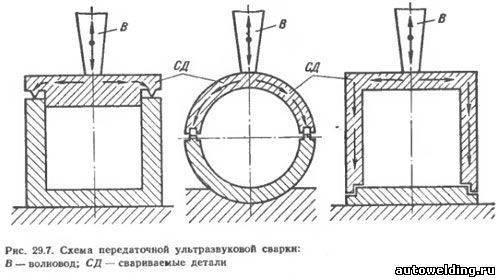

- Передаточную. Применяют для соединения жесткого пластика с высокими модулем упругости и коэффициентом затухания ультразвуковых колебаний. Импульс генерируется в нескольких точках.

Детали соединяют по контуру любой конфигурации.

Ультразвуковая сварка металлов и ее разновидности

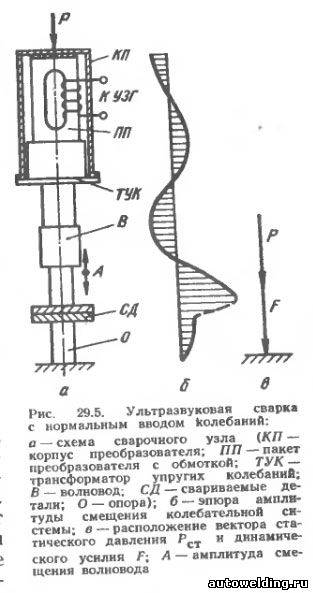

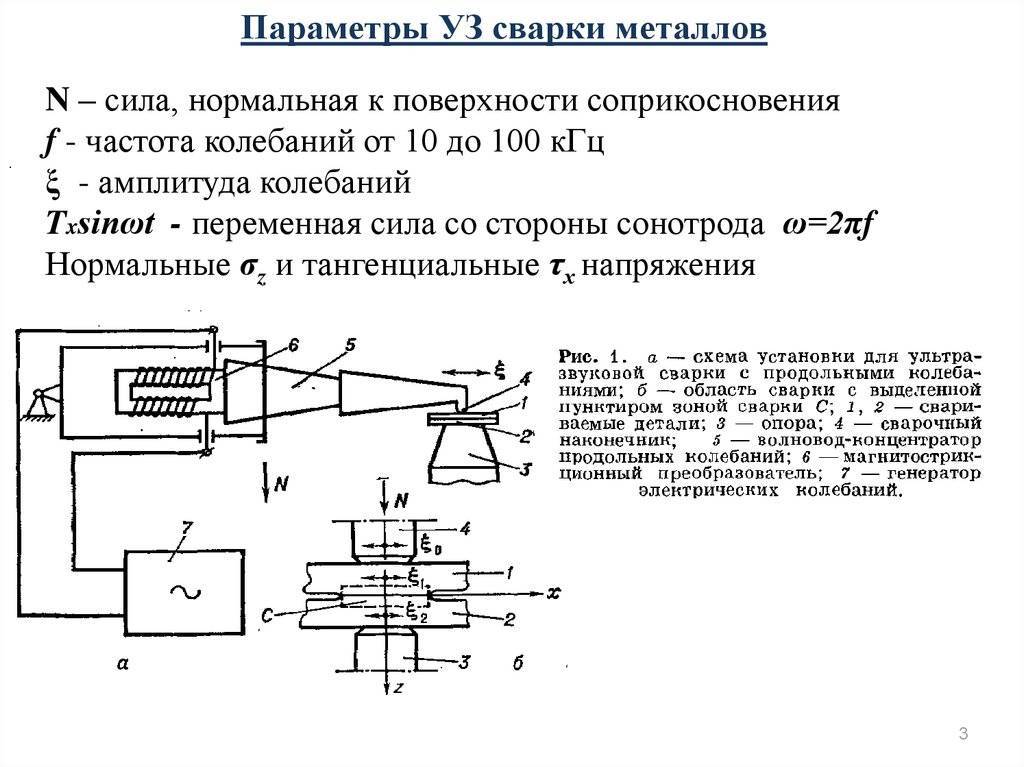

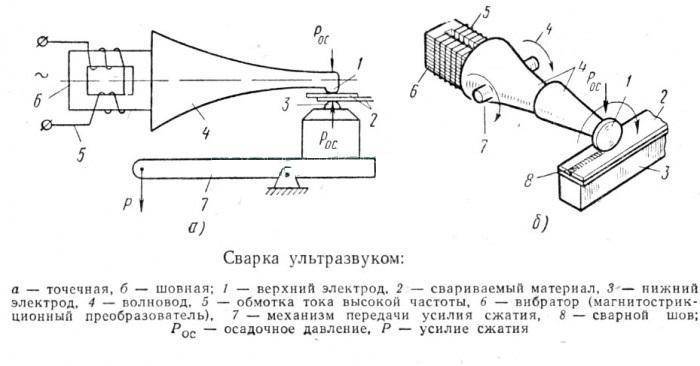

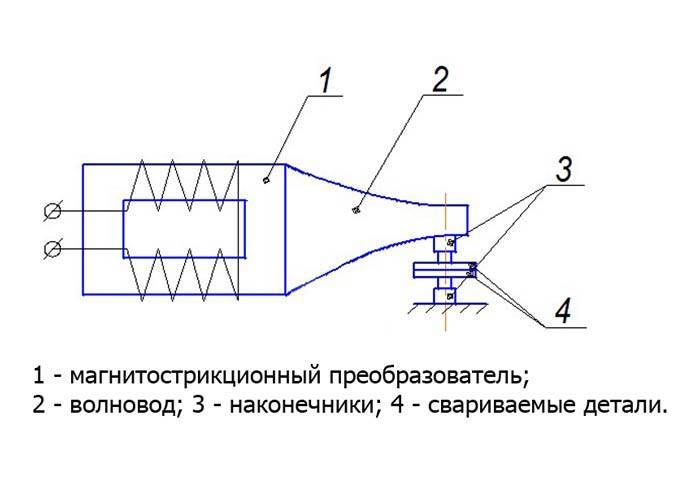

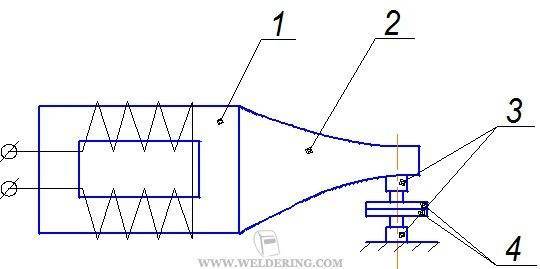

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этим способом обеспечивается получение высоконадежных соединений, исключается общий разогрев изделия, можно соединять трудно свариваемые обычными методами сочетания материалов и т п. Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы Для увеличения амплитуды смещения и концентрации энергии колебаний используют волноводы или концентраторы, которые в большинстве случаев имеют форму усеченного конуса Для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда колебаний на конце волновода при холостом ходе должна быть 20. . .30 мкм.

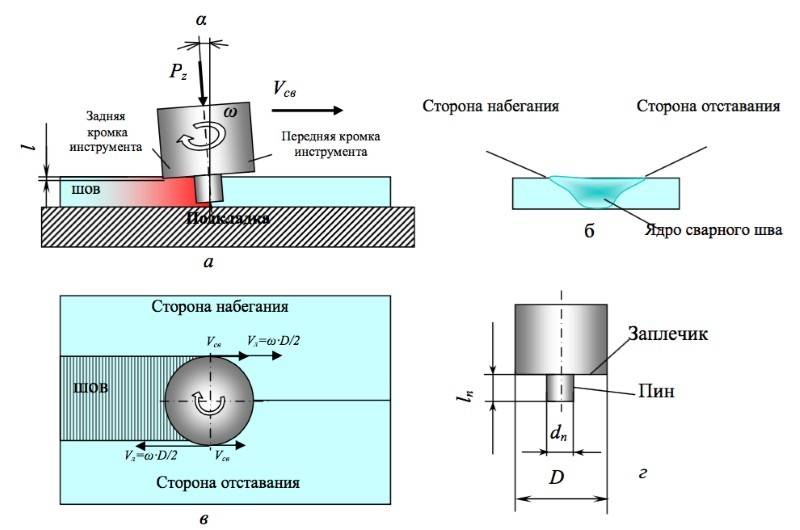

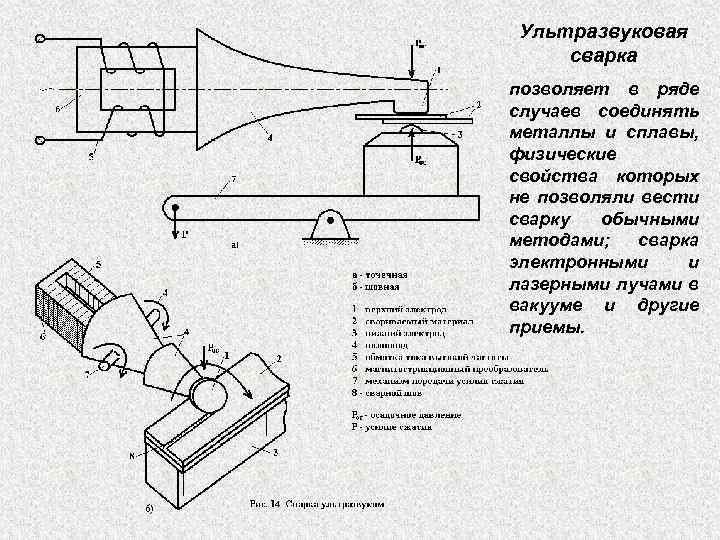

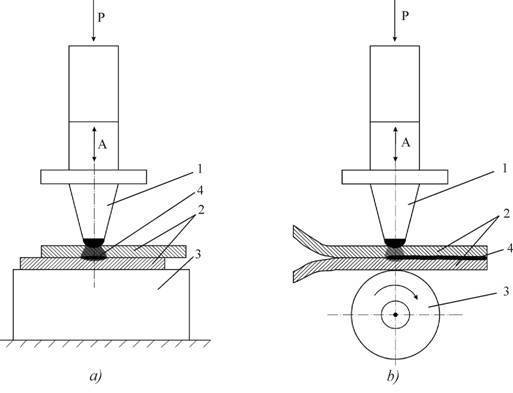

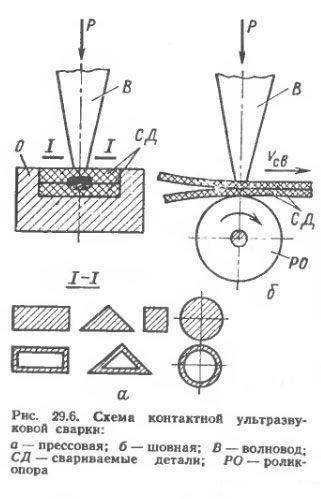

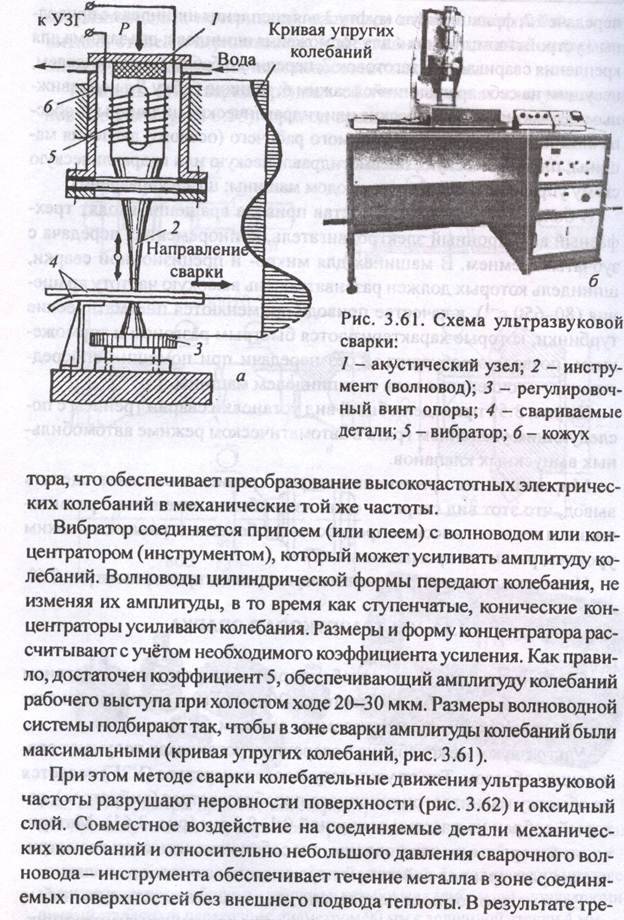

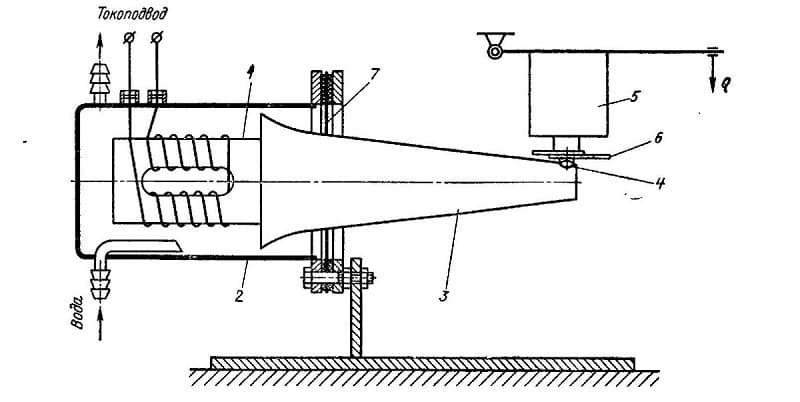

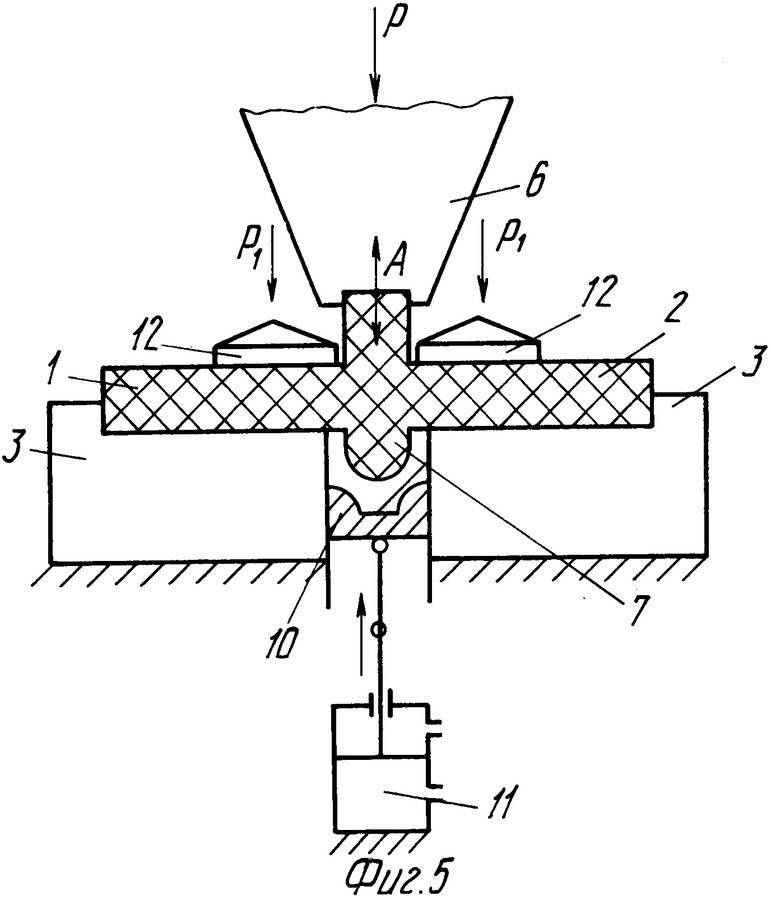

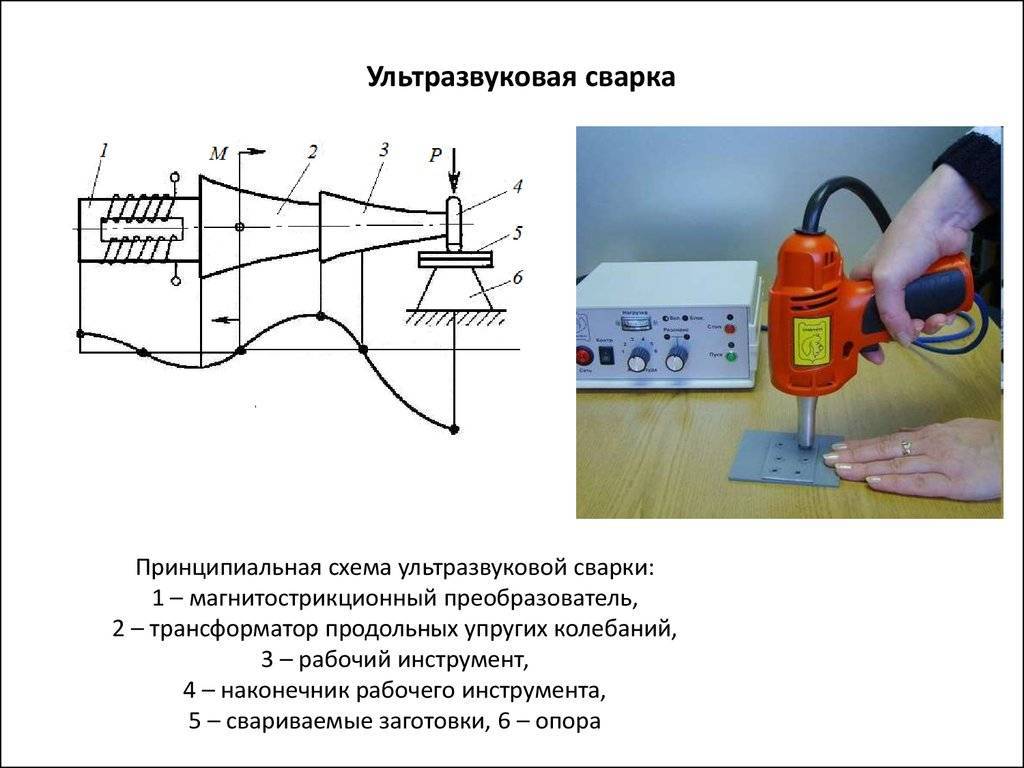

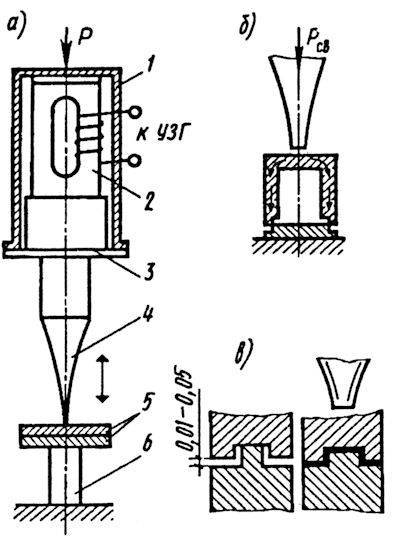

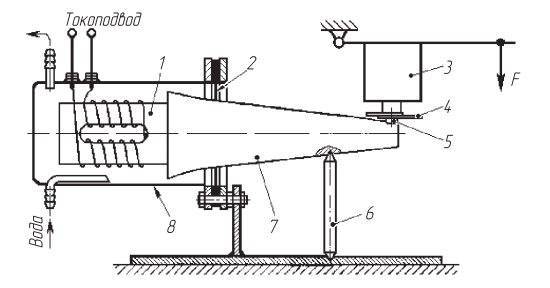

Применяется несколько видов ультразвуковой сварки. Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 1) . Его обмотка питается током высокой частоты от ультразвукового генератора Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 7. На конце волновода имеется рабочий выступ 5. При сварке изделие 4 зажимают между рабочим выступом 5 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Высокочастотные упругие колебания передаются через волновод 7 на рабочий выступ 5 в виде горизонтальных механических перемещений высокой частоты Длительность процесса сварки зависит от свариваемого металла и его толщины, при малых толщинах она исчисляется долями секунды.

Рис. 1. Схема установки для точечной сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — изделие; 5 — выступ; 6 — маятниковая опора; 7 — волновод; 8 — кожух водяного охлаждения

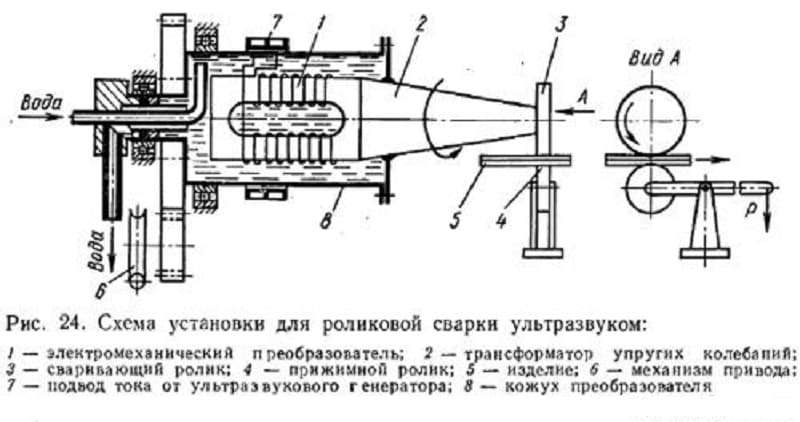

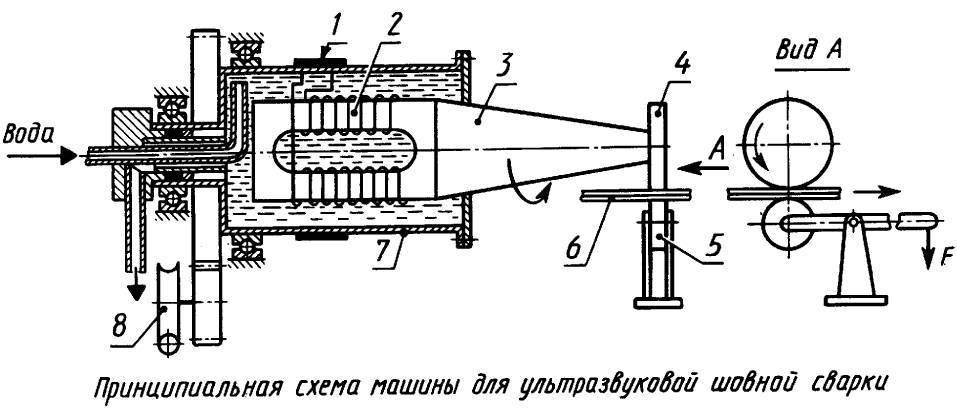

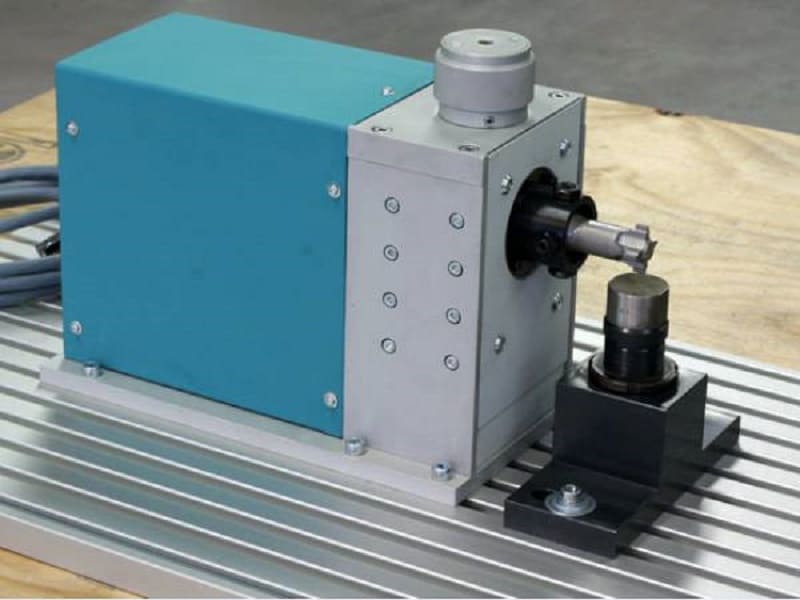

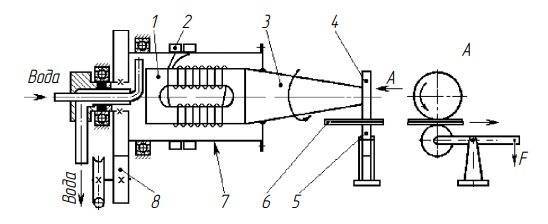

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 2): вращающийся магнитострикционный преобразователь 1 и волновод 3. Конец волновода имеет форму ролика 4. Детали 6, подлежащие соединению, зажимают между вращающимся роликом 4 волновода и холостым роликом 5. Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается между ними, одновременно создается герметичное соединение.

Рис. 2. Схема установки для роликовой сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — подвод тока от ультразвукового генератора; 3 — волновод; 4 — сваривающий ролик; 5 — прижимной ролик; 6 — изделие; 7 — кожух преобразователя; 8 — привод

Сварка по контуру обеспечивает получение герметичного шва самых сложных контуров. Простейший ее вид — сварка по кольцу.

Рис. 3. Схема установки для ультразвуковой сварки по контуру: 1 — волновод; 2 — сменный полый штифт; 3 — свариваемое изделие; 4 — сменный прижимной штифт; 5 — прижимная опора

В этом случае в волновод вставляется конический штифт, имеющий форму трубки (рис. 3). При равномерном прижатии деталей к сваривающему штифту получается герметичное соединение по всему контуру

Технология ультразвуковой сварки металлов

Технологический процесс сварки металлов ультразвуком представляет собой ряд

последовательно выполняемых операций, главными из которых можно выделить: подготовка

соединяемых деталей, их сборка, прихватка, сварка и правка. В каждом отдельном

случае объём работ по каждой из операций может существенно различаться.

Подготовка свариваемых поверхностей

Результаты, полученные на практике, показывают, что влияние оксидных плёнок

на сварных кромках почти не влияет на прочность сварного соединения при ультразвуковой

сварке. Поэтому, можно получить качественное

сварное соединение при УЗС даже без предварительной обработки свариваемых

участков.

Но, результаты некоторых отдельных исследований говорят о том, что целесообразнее

будет удалять оксидные плёнки с соединяемых поверхностей, т.к. они могут снизить

качество сварного соединения, а в ряде случаев и вовсе технологический эффект

не может быть достигнут. Для подготовки поверхностей под УЗС хорошо подходит

обезжиривающая обработка.

Выбор режимов сварки

Главными показателями режима ультразвуковой сварки являются частота и амплитуда

колебаний сварочного наконечника, величина усилия и продолжительность процесса.

Амплитуда является важнейшим параметром, от него зависит эффективность удаления

оксидных плёнок, нагрев, а также зоны пластической деформации. Амплитуду назначают

исходя из предела текучести и твёрдости свариваемых материалов, толщины свариваемых

элементов и от того, очищались ли сварные кромки от оксидных плёнок, или нет.

Чем выше твёрдость, предел текучести и толщина свариваемых материалов, тем выше

должна быть амплитуда колебаний. В большинстве случаев, она находится в диапазоне

0,5-50мкм.

Величина сварочного усилия определяет эффективность передачи ультразвуковых

волн и способствует возникновению пластической деформации в зоне сварки. Чем

выше твёрдость, предел текучести и толщина свариваемых элементов, тем выше должно

быть сварочное усилие. При этом усилие напрямую связано с величиной амплитуды

колебаний и при увеличении амплитуды, усилие необходимо снижать. При соединении

элементов приборов и микросхем усилие составляет от десятых долей до нескольких

ньютонов, а при сваривании относительно толстых листов усилие может составлять

до 10 000Н. Величина усилия в процессе сварки может оставаться постоянной или

же изменяться по определённой программе.

Продолжительность процесса зависит от амплитуды колебаний, усилия сварки, толщины

свариваемого металла и его физических свойств. Зависимость времени от амплитуды

и свойств такая же, как и зависимость усилия сварки.

Установки ультразвуковой микросварки

Ультразвуковая сварка в микроэлектронике нашла широчайшее применение. В современном мире устройства, собранные по нанометровым техпроцессам, есть практически у каждого обывателя (например мобильный смартфон). Так, потребность в устройстве рабочего места специалиста-микросварщика становится очевидной, а необходимость в специализированном микросварочном оборудовании — все более насущной.

Разберем основные аппараты ультразвуковой микросварки.

- Установка УМС-1АКпредназначена для автоматической и полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки методом «шарик-клин» и алюминиевой, золотой проволоки методом «клин-клин». Управление автоматической установкой производится с помощью специализированной системы управления на базе персонального компьютера, позволяющая производить программирование до 100 технологических параметров: высота, длина, угол наклона перемычки и т. д.Установка оснащена системой машинного зрения для распознавания образов контактных площадок полупроводниковых приборов. Установка комплектуется ультразвуковым генератором с возможностью автоматической подстройки резонансной частоты в процессе сварочного импульса, при этом используются ультразвуковые пьезокерамические преобразователи с резонансной частотой 62 кГц; 108 кГц.

- Аппарат ультразвуковой микросварки УМС-1УТиспользуется для ультразвуковой сварки внахлест алюминиевой и золотой проволоки «клин-клин». Установка комплектуется дополнительным ручным механическим приводом для опускания сварочной головки по оси Z с помощью – «ручки» с целью точного позиционирования сварочного электрода относительно контактной площадки и для оперативной коррекции уровня сварки с разновысотностью до 6 мм и глубиной «колодца» до 18 мм (при длине электрода 21мм, 3 мм остаются на закрепления электрода в ультразвуковом преобразователе).

- Установка УМС-2ШКпредназначена для автоматизированной термозвуковой сварки золотых проволочных выводов методом «шарик-клин», с дополнительным закреплением «клина» «шариком», с возможностью присоединения золотых шариков на контактные площадки (бампирование) и «внахлест» методом «клин-клин» Кроме того установка предназначена для автоматизированной ультразвуковой сварки алюминиевой проволоки и сварки ленты.

- Установка УЗ сварки УМС-21Уиспользуется для ультразвуковой сварки алюминиевой проволоки диаметром от 100 мкм до 500 мкм внахлест методом «клин-клин». Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

- Установка сварки ультразвуком УМС-2ТКУ, предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).

Советуем изучить — Материалы с высоким сопротивлением, сплавы с большим удельным сопротивлением

Виды ультразвуковой сварки

Важным фактором кроме режима сварки является и сам рабочий цикл получения соединения. Выбранное оборудование, схема механизма соединения и длительность импульса задают цикл, по которому проходит ультразвуковая сварка.

Классификация ультразвуковой сварки

По степени механизации:

- Механическая.

Фиксированные параметры работы волновода, перемещается изделие. - Ручная.

Осуществляется с помощью сварочного пистолета, который перемещается вдоль сварного шва.

По способу подвода энергии к материалу:

- Односторонняя

. Примиряется при сваривании деталей большой толщины. - Двусторонняя.

По способу перемещения волновода ультразвуковая сварка бывает:

Прессовая

– воздействие короткими импульсами, одно движение волновода.

Непрерывная

– длительное воздействие волновода за счет непрерывного перемещения с постоянной скоростью относительно свариваемых деталей.

По принципу дозирования вводимой энергии ультразвуковая сварка бывает с:

- предварительно заданным временем протекания процесса.

- заранее фиксированной осадкой.

- определенно выбранным зазором.

- кинетической составляющей процесса

. Дозировка вводимой энергии в зависимости от амплитуды перемещения сварочной опоры.

По характеру передачи энергии:

- Контактная сварка.

Используется для получения равномерного распределения энергии по всей плоскости соединения деталей толщиной до 1,5 мм. Принцип, как правило, реализовывается в оборудование для сварных соединений внахлест изделий из мягких пластмасс с высоким коэффициентом затухания колебаний: полиэтилен, полипропилен, пленок и синтетических тканей. - Передаточная сварка.

При высоких акустических свойствах материала (высокий модуль упругости) используется способ, для которого оборудование осуществляет ввод механических колебаний в определенных точках. Низкое ослабление энергии ультразвуковой волны позволяет ей самостоятельно распространяться и обеспечивать надежное соединение материалов. Такая ультразвуковая сварка применяется преимущественно для стыковых и тавровых соединений жестких пластмасс: полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Но она может быть использована и для получения соединений внахлест мягких пластмасс, которые предварительно замораживаются до температуры стеклования.

Способ передачи механической энергии в зону сварки, а так же возможность ее распространения зависит непосредственно от модуля упругости и коэффициента затухания ультразвуковых волн для данного материала. Эти два параметра являются основными при выборе метода сварки пластмасс и его основных параметров.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Схема пуска дпт нв в одну ступень в функции времени и динамческого торможения в функции эдс

Сущность ультразвуковой сварки

При УЗС металлов, необходимые условия для образования сварного соединения происходят под воздействие ультразвуковых волн, преображённых в механические колебания. Энергия вибрации формирует сложные растягивающие и сжимающие напряжения, а также напряжения среза.

Когда напряжения превысят предел упругости свариваемых материалов, на плоскости их контакта происходит пластическая деформация. Под воздействие ультразвука и пластической деформации, поверхностные оксидные плёнки разрушаются и удаляются с поверхности, после чего образуется сварное соединение.

При этом, повышение температуры в зоне сварки не оказывает существенного влияния на процесс сваривания. При ультразвуковой сварке структура и свойства свариваемых металлов изменяются незначительно.

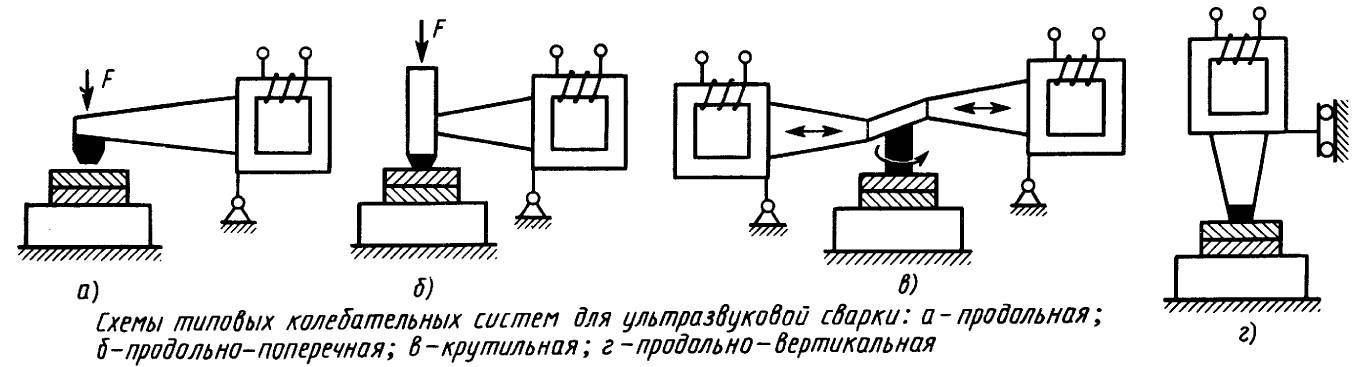

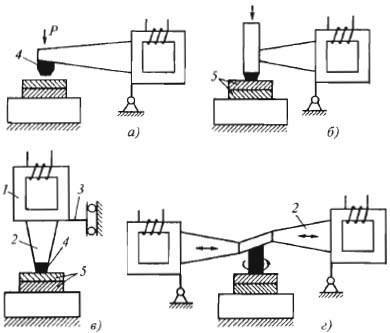

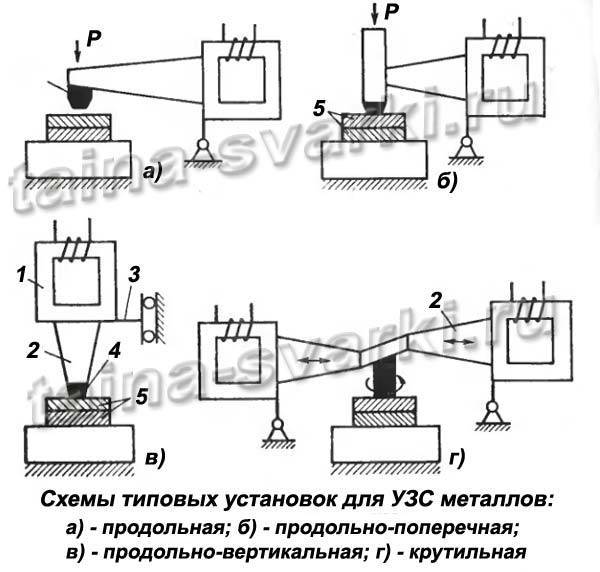

Основные схемы процесса сварки ультразвуком

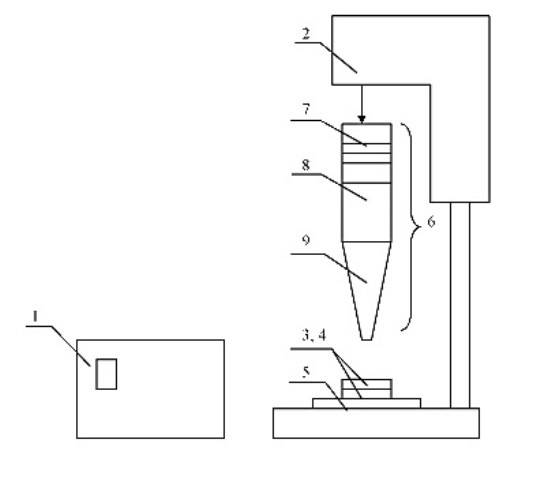

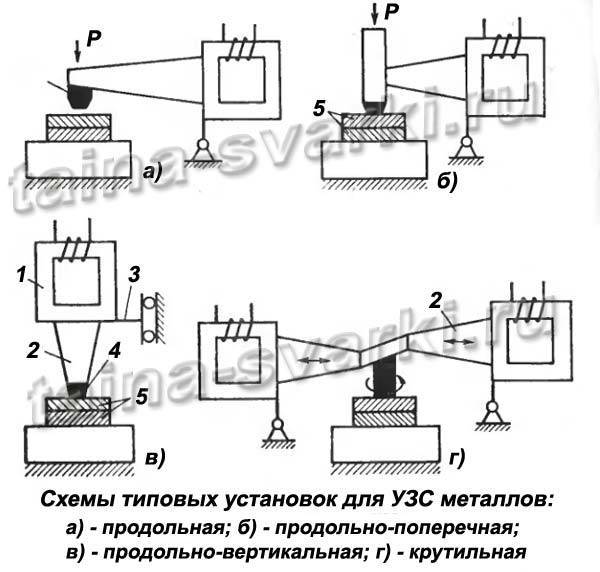

Ультразвуковая сварка выполняется на специальных установках, в которых встроен генератор электромагнитных волн высокой частоты. Также в установке имеется механическая колебательная система, аппаратура управления процессом сварки и привод, создающий давление на сварное соединение. Основные схемы установок для ультразвуковой сварки металлов представлены на рисунке:

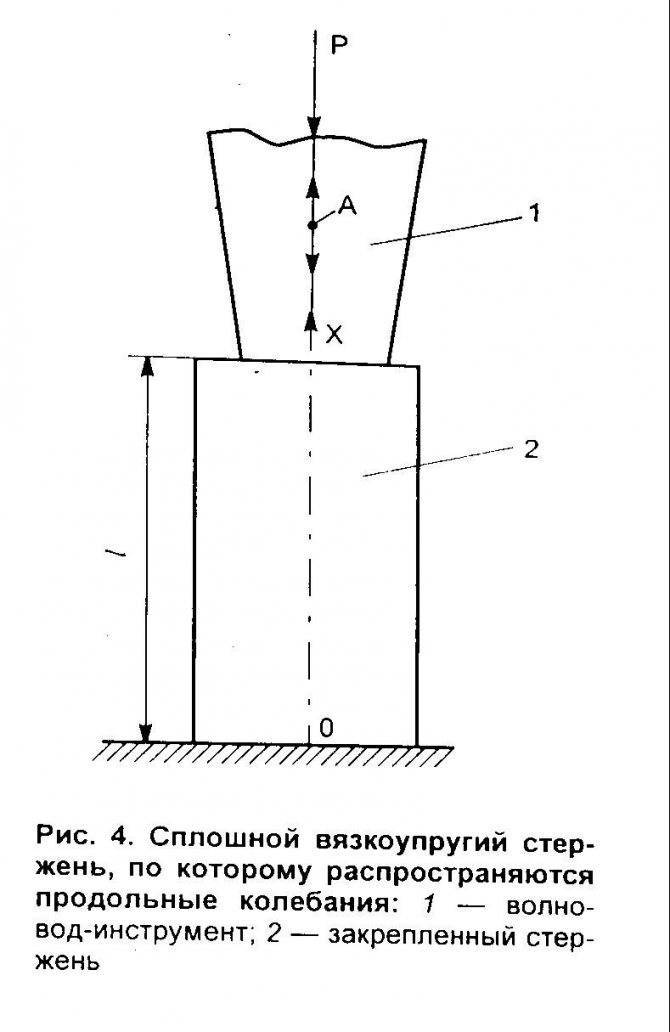

Трансформирование электромагнитных волн в механические колебания и подача их в зону сварки осуществляется с помощью колебательной системы. Основным узлом колебательных систем (см. рисунок) является преобразователь (поз.1). Преобразователь производит механические колебания. При помощи волноводного звена (поз. 2) происходит передача энергии к сварочному наконечнику и увеличивается амплитуда колебаний, по сравнение с амплитудой исходных волн преобразователя. Кроме этого, преобразователь трансформирует сопротивление нагрузки и концентрирует энергию в заданной области сварного соединения (поз. 5).

При помощи акустической развязки (поз. 3) от корпуса машины, почти вся энергия механических колебаний преобразовывается и концентрируется на участке контакта. Сварочный наконечник (поз. 4) является проводным волноводным звеном между нагрузкой и колебательной системой. При помощи него задаётся необходимая площадь и объём непосредственного источника ультразвуковых колебаний в зоне сварки.