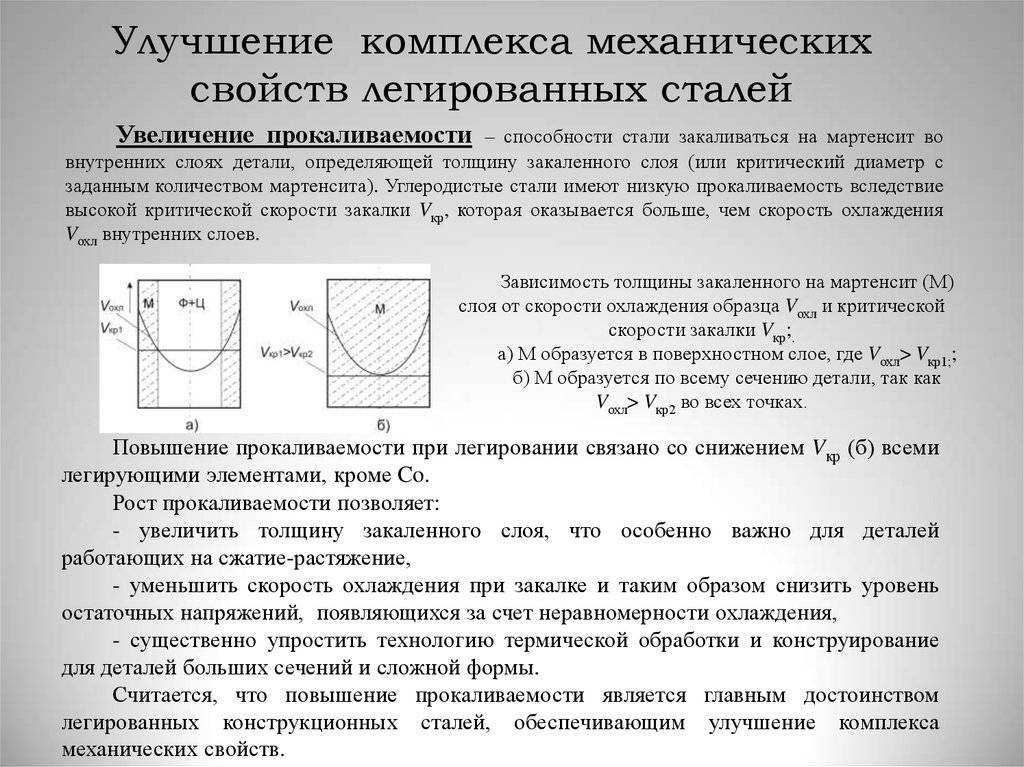

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

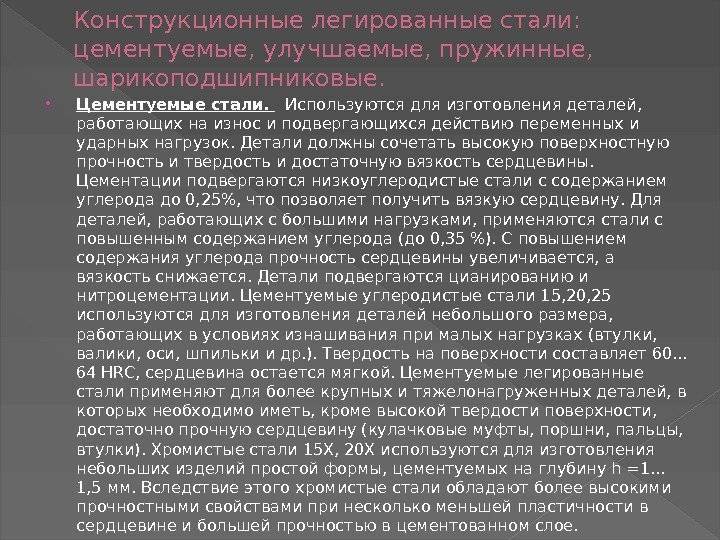

Цианирование — важная технологическая операция для улучшения эксплуатационных характеристик изделий из различных марок стали. Цианирование экономически оправданная процедура, которая актуальна для обработки материалов в промышленности.

- Физико-химические основы раскисления стали / А.М.Самарин. — М.: Издательство Академии Наук СССР

- Аналитическая химия благородных металлов (комплект из 2 книг) / Ф. Бимиш. — М.: Мир

- Статья на Википедии

Закалка

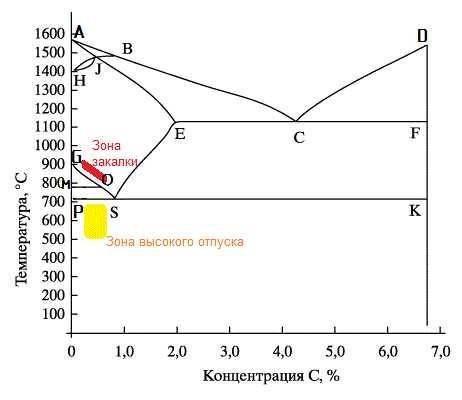

Процесс закалки стали представляет собой нагрев стали 45 до температурного диапазона 830-850 °C. Если закаливать металл до не нужной температуры, то можно заметить образование ферритных участков. Их появление во много раз уменьшает прочность стали.

А если закаливать изделие до температуры 1000 °C, то произойдет значительное распространение зерен мартенсита, которое повлечет снижение вязкости и повышению образования трещин. Процесс нагревания проходит в непрерывной или периодической электропечи.

Закалка зависит от двух факторов:

- химический состав металла

- форма и габариты детали

Если у углерода большие размеры и высокое процентное содержание, то для закаливания стали нужно большое количество времени. После этой операции происходит выдержка, чтобы выровнять неоднородность аустенита.

Если произошел сильный перегрев, то это может привести к окислению и обезуглероживанию. А чтобы этого не происходило, необходимо нагревать сталь в вакууме или расплавленной соли. Вообще, закаливание проводят в двух средах, которые мы представили в таблице.

Характеристики

обладает повышенной скоростью, но при увеличении t она заметно падает. Также в воде вероятен риск появления напряжения и колебания деталей

В этой среде сталь охлаждается, а также снижается возникновение трещин. В отличие от воды, в масле низкая температура и может происходит загустение

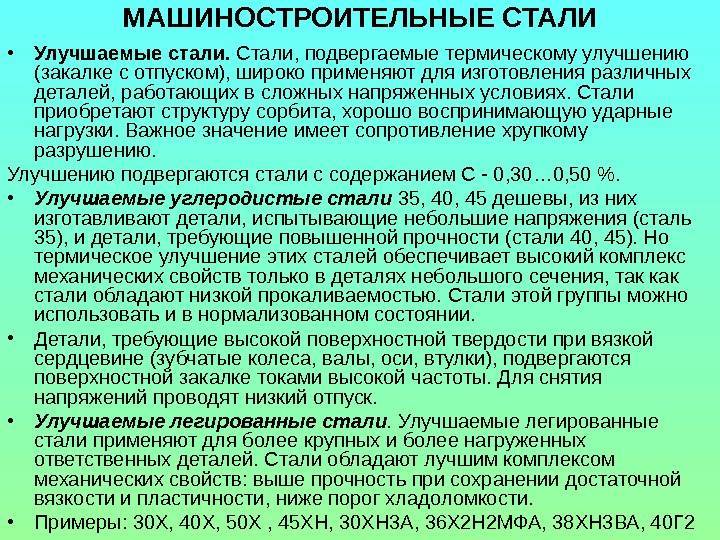

Механические свойства после улучшения

У улучшаемых углеродистых сталей невысокая прокаливаемость. Поэтому стали с 30 по 50 используются для изготовления деталей диаметром не больше 10 мм. После улучшения для них характерны следующие параметры:

- ϬВ (предел прочности) — 600…700 МПа;

- KCU (ударная вязкость) – 0,4…0,5 МДж/м2;

- HRC (твердость) – 40…50.

Для изделий диаметром более 30 мм для придания качеств, полученных улучшением применяются легированные металлы. При высокой скорости закаливания, большего критического диаметра наряду с мелким зерном, у них наблюдаются малые остаточные напряжения после ТО и высокая стойкость к отпуску.

Так, сплав железа, имеющий в своем составе хром и никель, после улучшения имеет следующие параметры:

- ϬВ (предел прочности) — 1020 МПа;

- Ϭ-1 (предел усталости) – 14 Мпа;

- ψ% (поперечное сужение) – 41%;

- HВ (твердость) – 241.

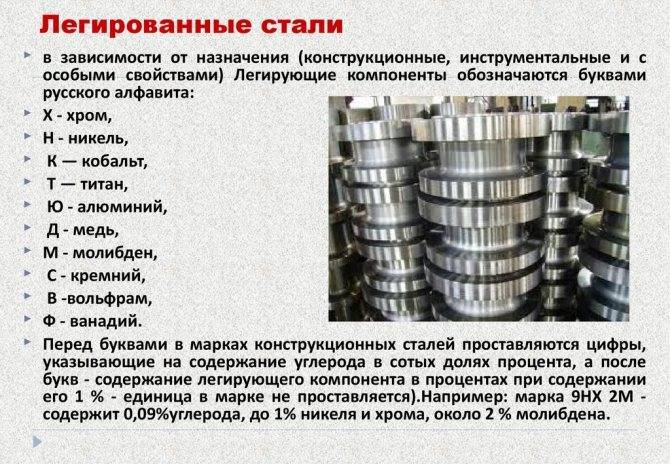

Кроме широко используемых легирующих элементов для измельчения зерна используют титан, ниобий и цирконий. Для повышения прокаливаемости применяют бор.

Используемые технологии

Преимущественное распространение получили три варианта улучшения:

- Закалка при повышенной температуре (в расплавленной соли или в горячем масле), которая способствует существенному снижению деформации деталей. Этот процесс используется в основном для легированных сталей и деталей с резкими перепадами сечений;

- Аустенитизация – вариант, реализуемых для изделий с тонкими профилями. Используется для большинства марок средне- или высокоуглеродистых сталей, а также для габаритных деталей, изготовленных из легированных сталей. Аустенитизация требует высокотемпературной закалки и выдержки, обычно в расплаве соли, но зато минимизирует риск искажения формы, а образующаяся структура не требует последующего отпуска;

- Закалка от обычных температур в воде или масле, но с последующим двухступенчатым отпуском: вначале при более высоких, а затем – при более низких температурах. Применяется для рессорно-пружинных сталей, у которых формирование сорбита отпуска затруднено.

Для улучшаемых инструментальных сталей вместо отпуска проводят отжиг, при этом температуру закалки (по сравнению с рекомендуемой) увеличивают на 20…30С. Такую термообработку предусматривают после черновых металлорежущих операций.

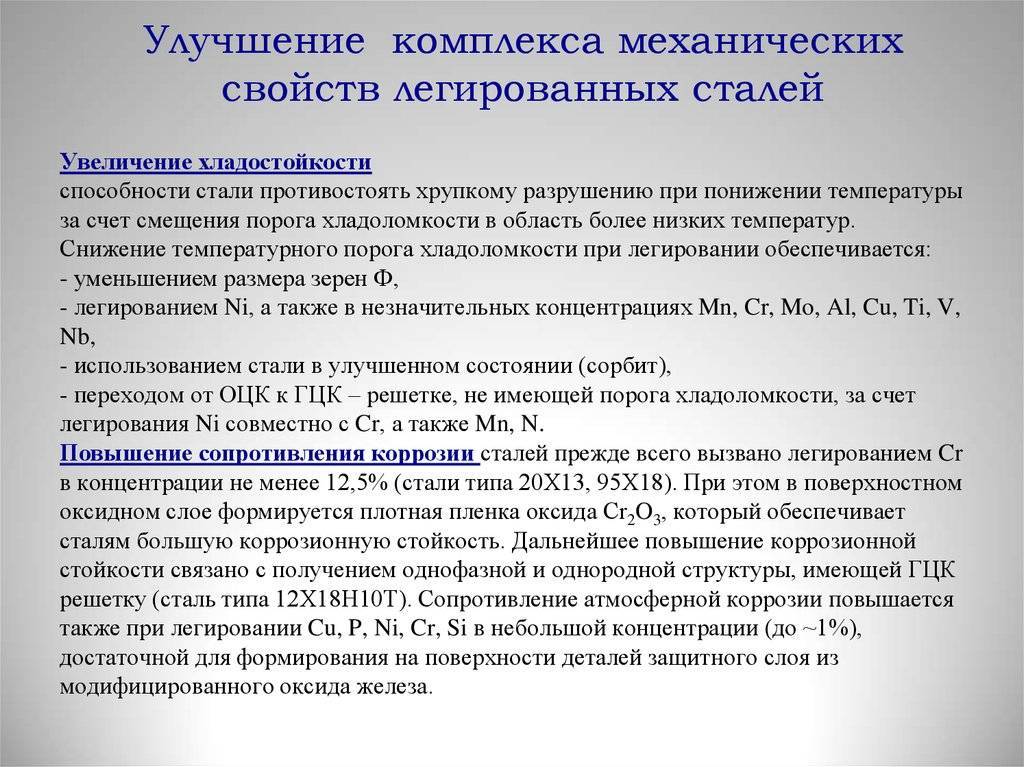

Какая сталь – улучшаемая? Такой вопрос часто задают термисты, учитывая, что класс улучшаемых при термической обработке изделий чётко не выражен. По современным воззрениям, в расчёт преимущественно принимаются два критерия – прокаливаемость и хладноломкость.

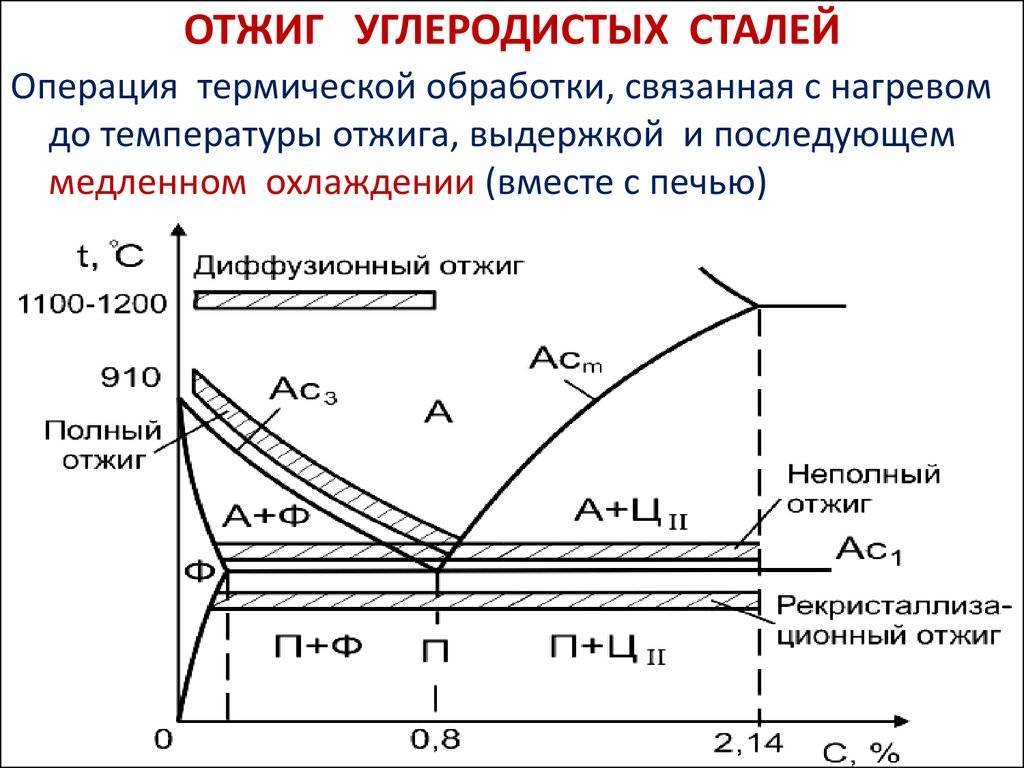

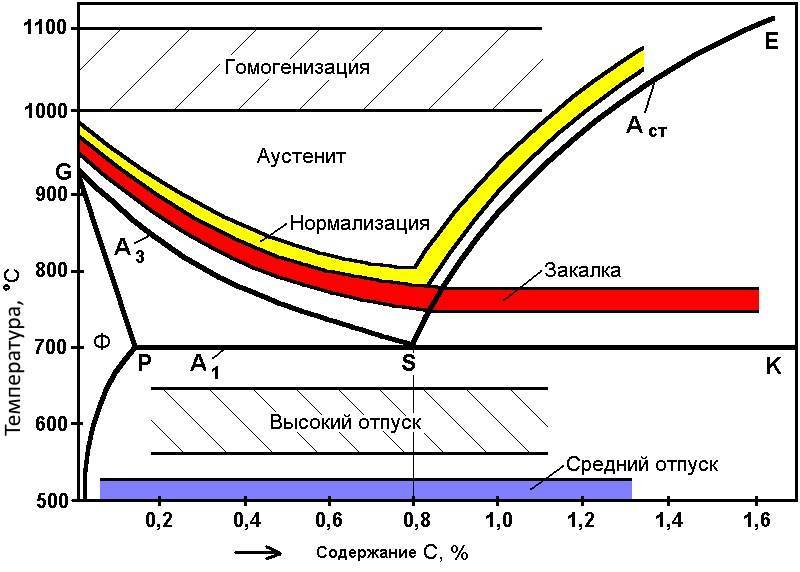

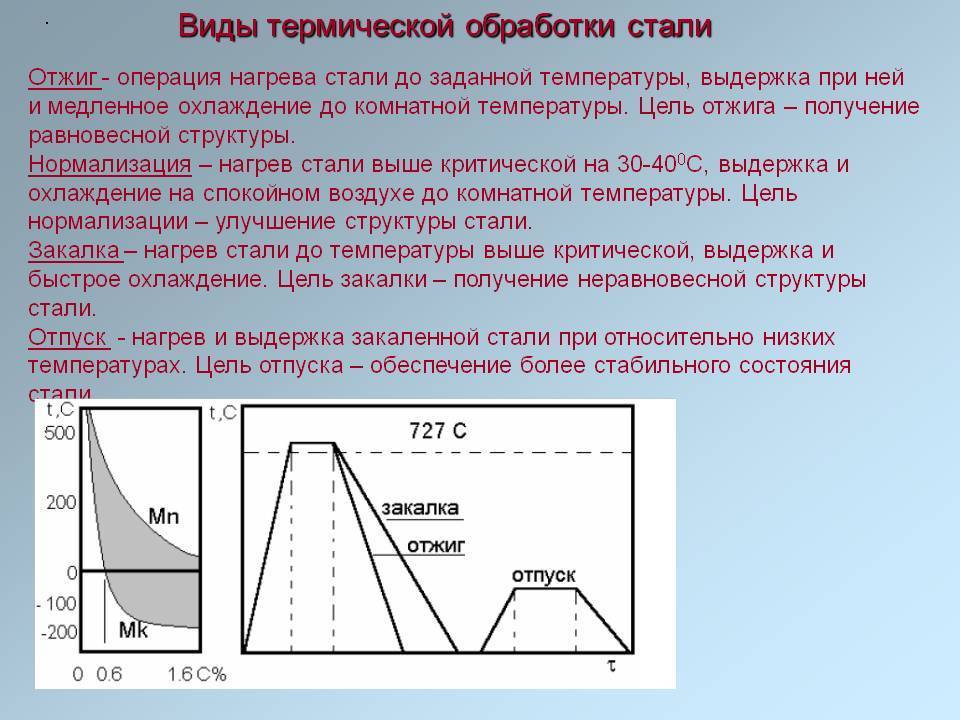

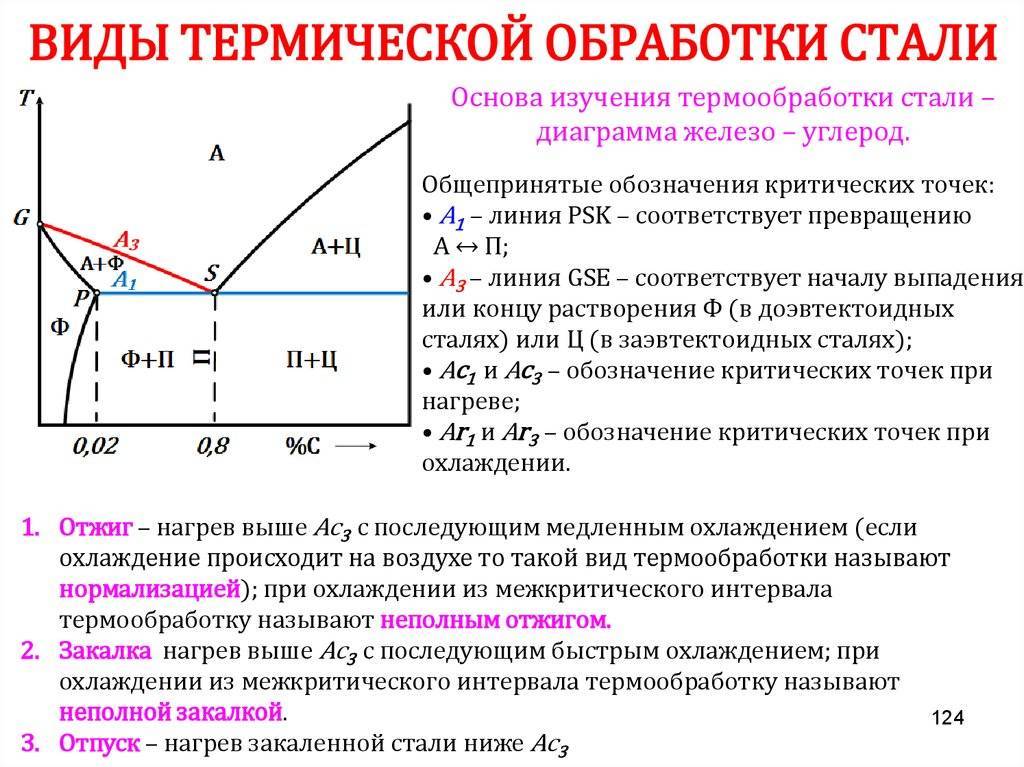

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Применение улучшения

После улучшения из углеродистых сталей производятся детали, на которые, которые требуют увеличенной прочности. Это детали типа вал, втулка, шестерня, зубчатое колесо, втулка. Использование углеродистых сталей обусловлено дешевизной изготовления и технологичностью.

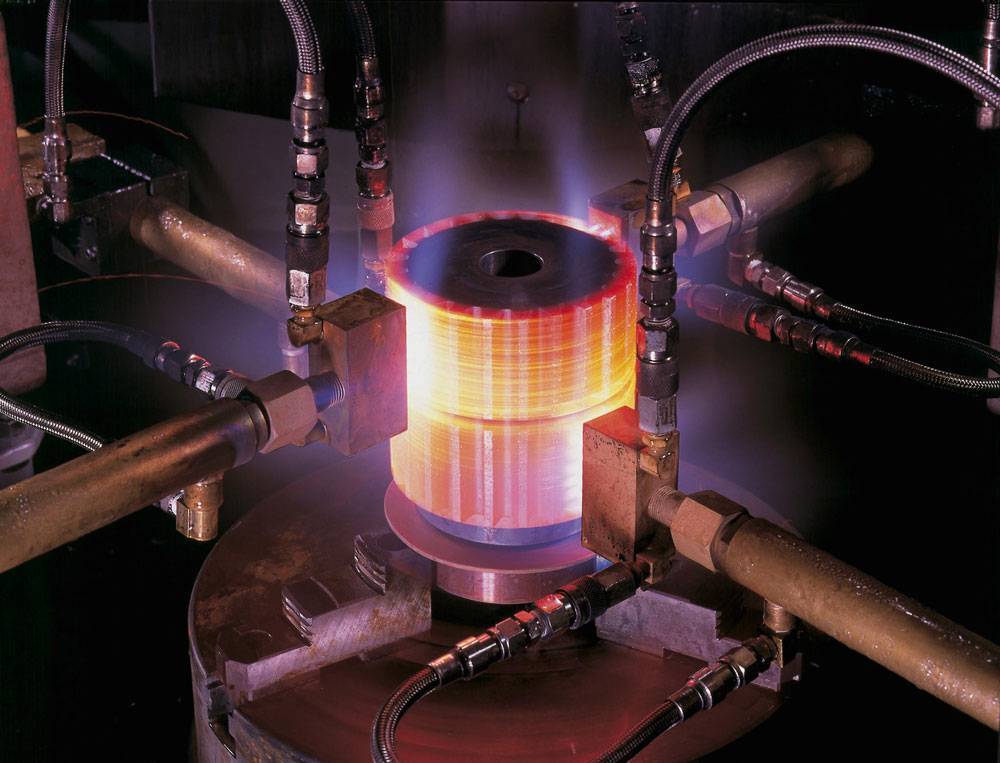

Улучшение стали применяется при изготовлении червячного вала

Материалы с высоким содержанием углерода (60, 65) после улучшения используются для изготовления пружинных и рессорных изделий.

Введенные легирующие элементы позволяют изготавливать из этих сталей ответственные детали большего диаметра испытывающие более сильные нагрузки. После проведения термообработки у них сохраняется вязкость и пластичность с повышением прочности и твердости, а также понижается порог хладноломкости.

Назначение процесса

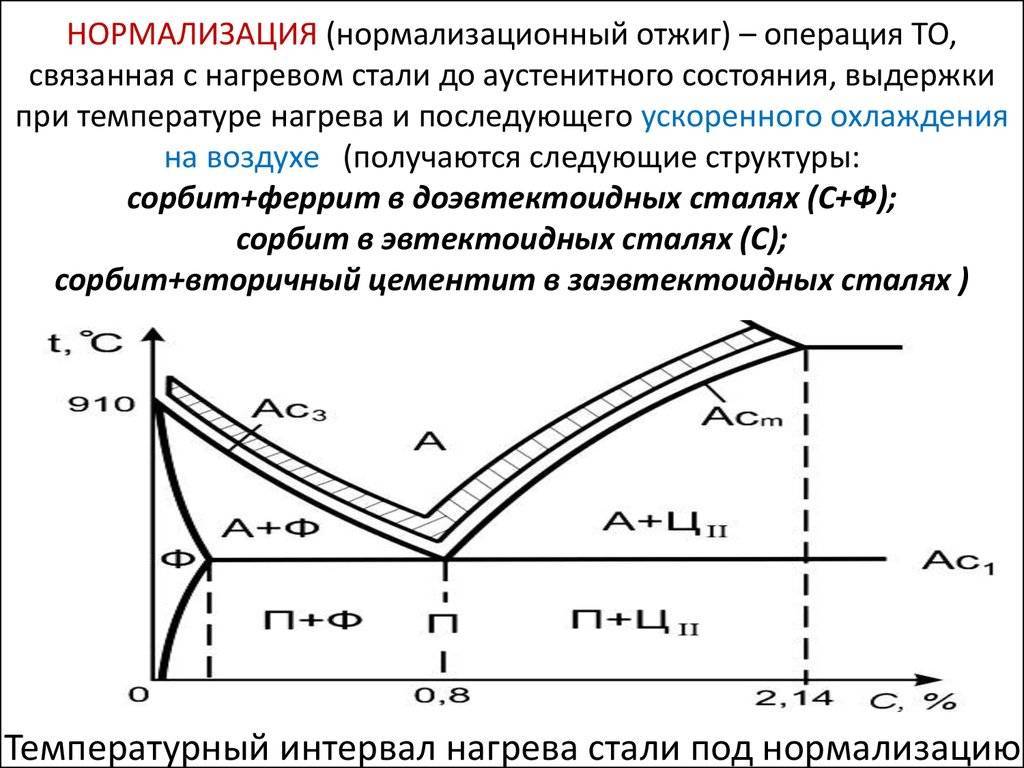

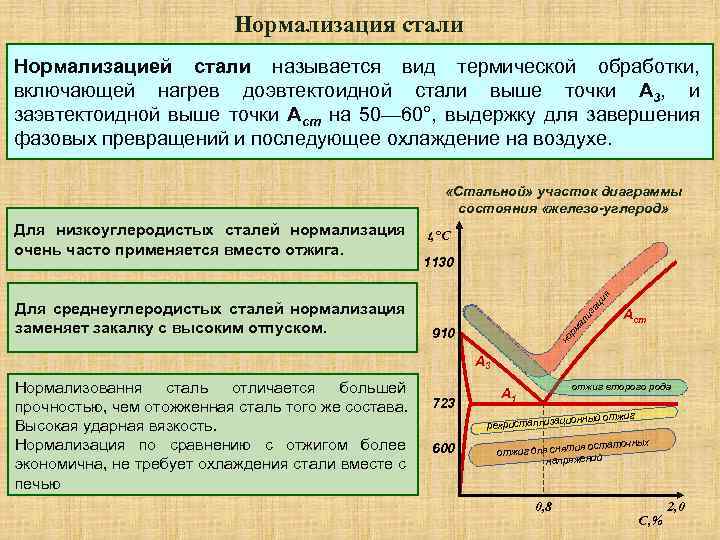

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Сталь марки 45 и ее особенности

Даная сталь является сплавом железа и углерода. Стать марки 45 благодаря своей твердости пользуется традиционным высоким спросом в разных промышленных отраслях. В данном сплаве доля железа составляет порядка 45 процентов

Свойства материала непосредственно связаны с его легирующими элементами и количеством углерода, что очень важно при производстве изделий для металлопроката. Тот или иной температурный режим обработки позволяет получить прочное изделие

После нормализации твердость марки 45 непосредственно связана с температурой во время работы.

Данная сталь — углеродистая конструкционная. Нормализацию следует проводить на улице, а не в специальной печке, в отличие от других этапов обработки. Марка 45 просто и быстро поддается механическим видам обработки, в частности:

- сверлению;

- точению;

- фрезеровке.

На основе этой стали производят такие изделия:

- бандажи;

- кулачки;

- цилиндры;

- шестерни;

- коленчатые и распределительные валы;

- вал-шестерни;

- шпиндели.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

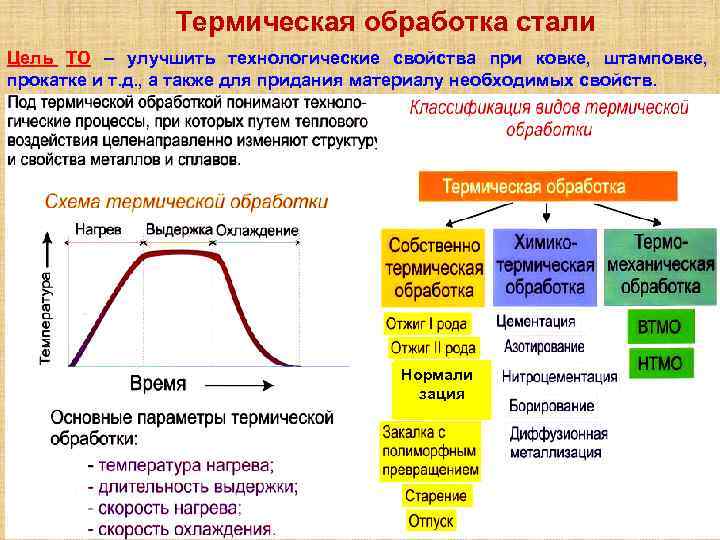

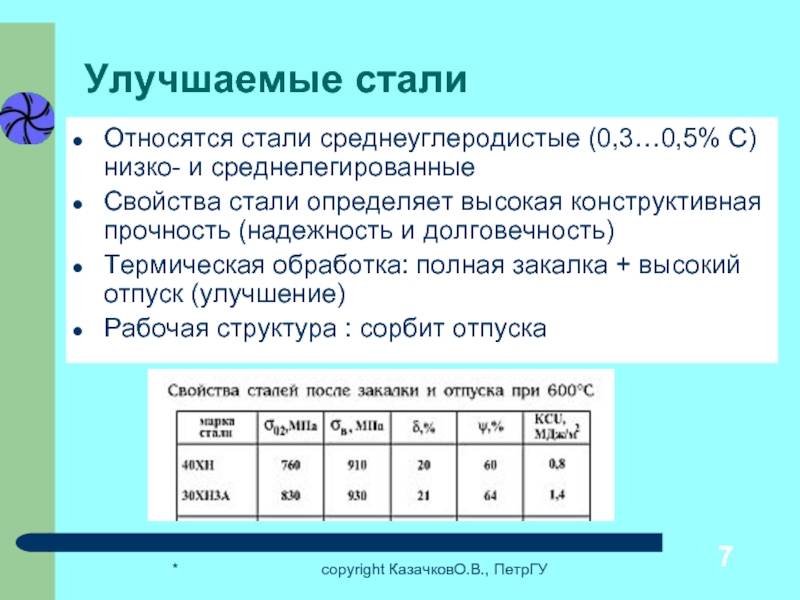

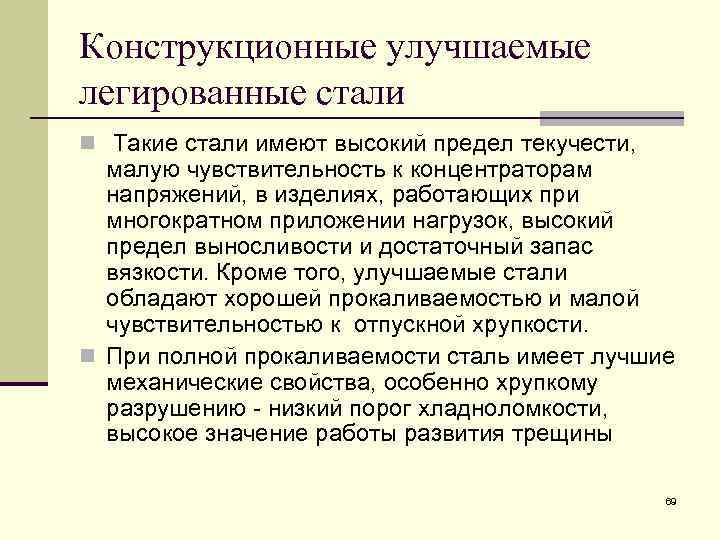

Улучшаемые стали

Улучшаемые стали — это конструкционные материалы:

- углеродистые;

- малолегированные;

- среднелегированные.

| I | II | III |

| Углеродистые | малолегированные | среднелегированные |

| ГОСТ 1050-82 | ГОСТ 4543-71 | ГОСТ 4543-71 |

| 30-60 | Морганцовистые 30Г-65Г, хромистые 30Х-40Х | 38Х2МЮА и прочие, но с содержанием углерода не более 0,4% |

| Хроммолибденовые 30ХМ-40ХМ, 50Г2 | ||

| Многокомпонентные 30-40ХГСА, 30-40ХМФА | 45ХН2МФА |

Легированные стали можно поделить на несколько категорий:

- хромистые;

- хромомарганцевые (хромансиль);

- никелесодержащие;

- с добавлением вольфрама и молибдена.

Особо стоит отметь плохую свариваемость улучшаемых металлов. Она производится при соблюдении некоторых мер, сохраняющих требуемые характеристики.

Источник

Термическое улучшение металла

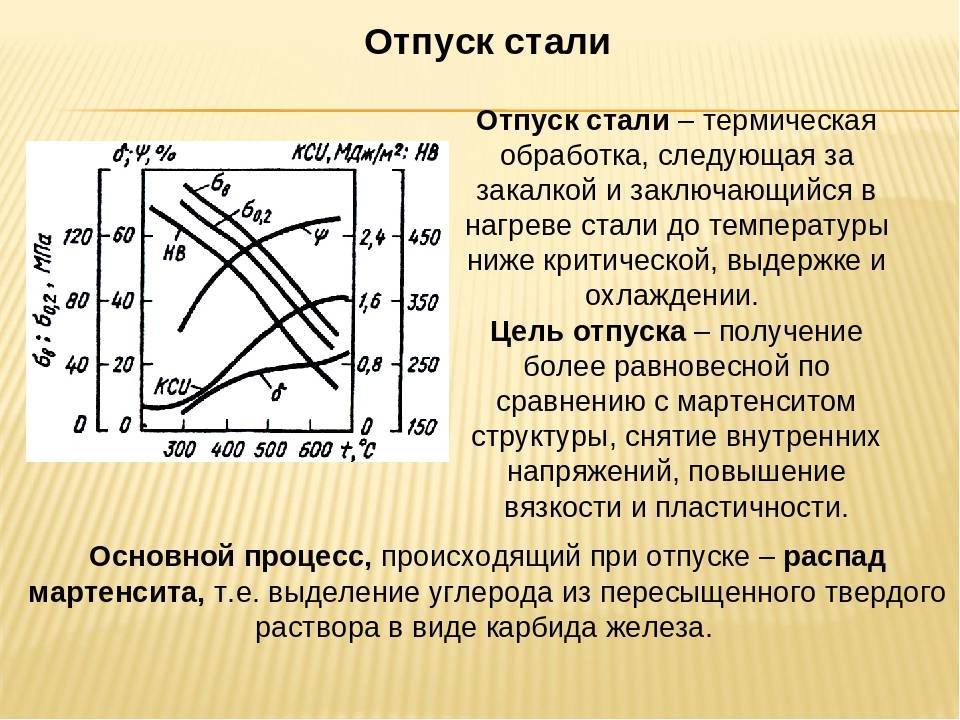

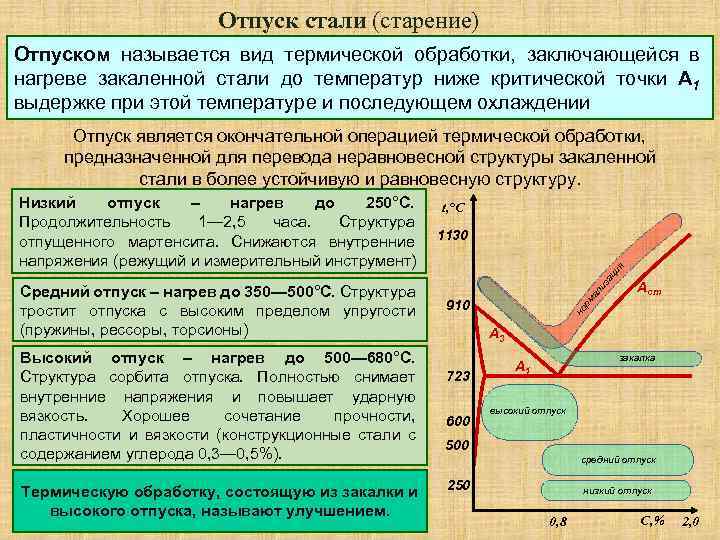

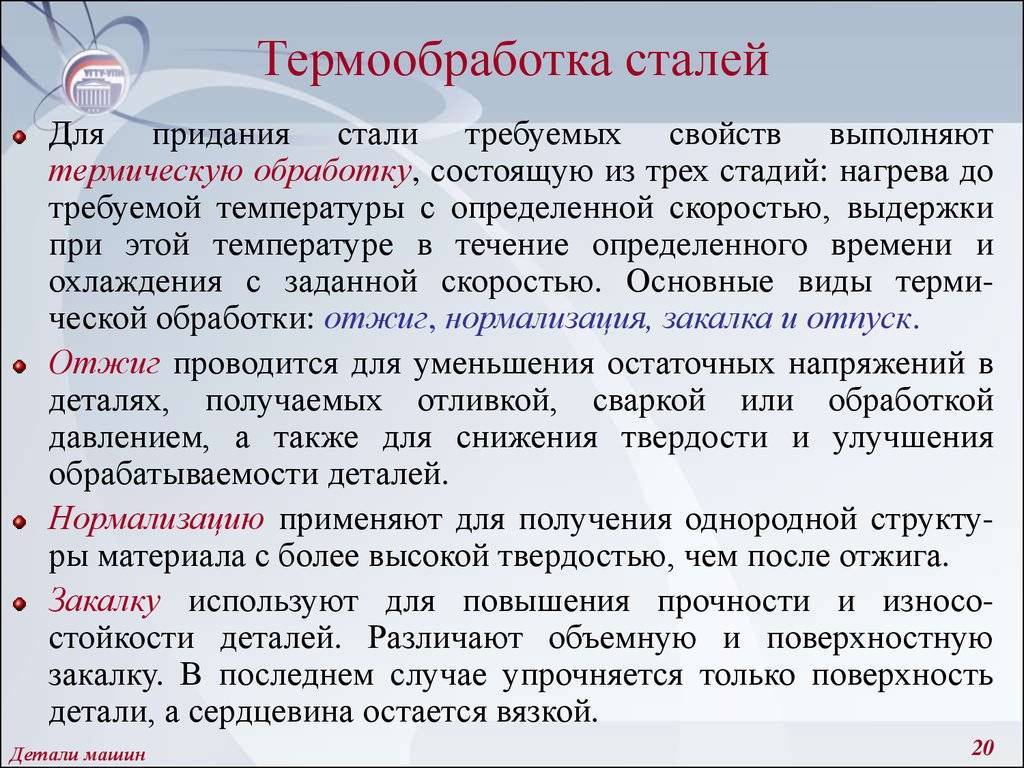

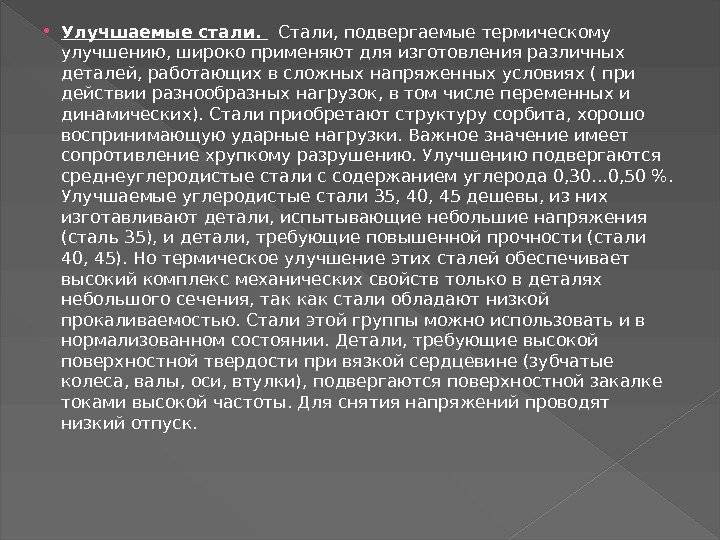

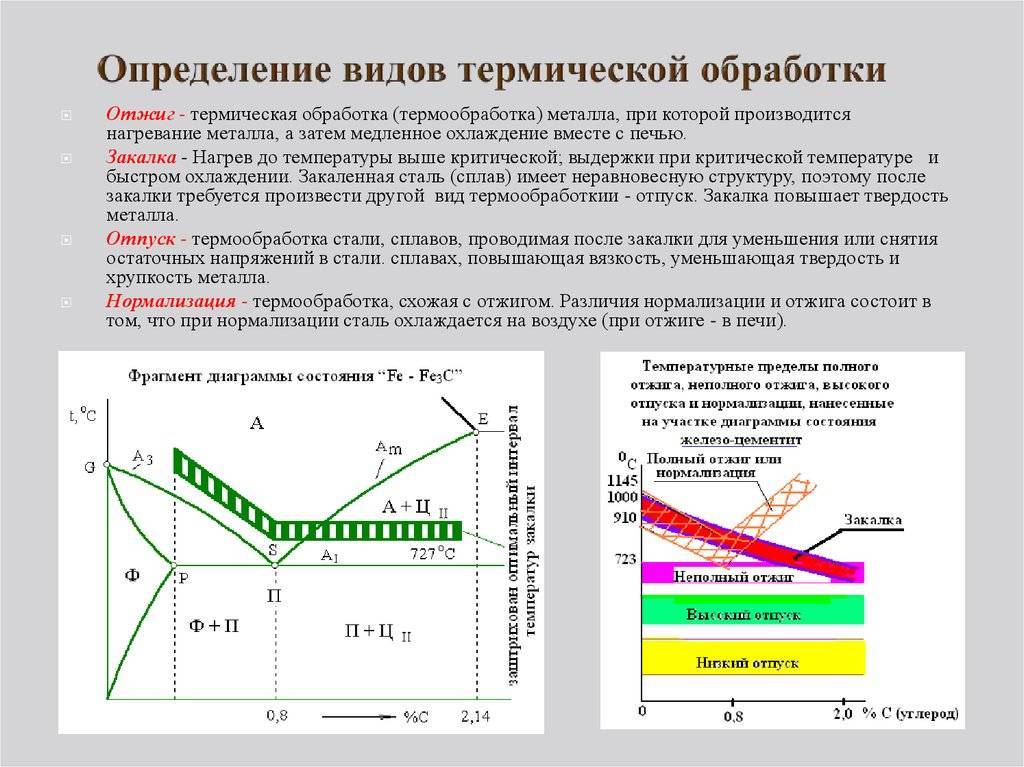

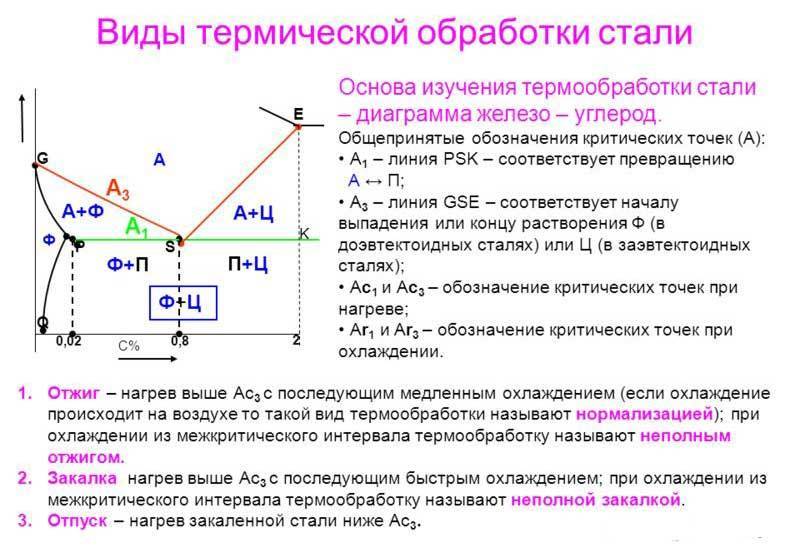

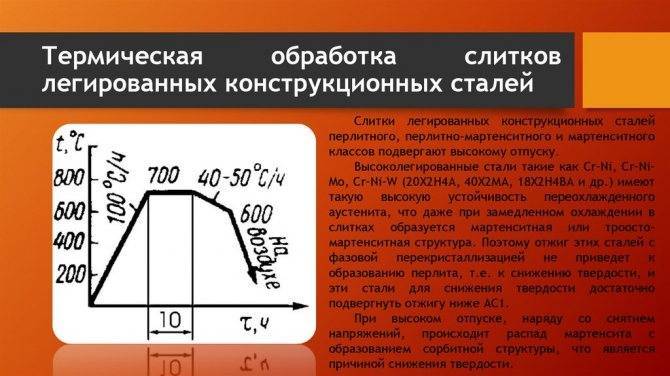

Термическое улучшение металла (термообработка) — это двойная термическая обработка железоуглеродистых сплавов, заключающаяся в закалке на мартенсит с последующим высоким отпуском (при Т=550. 650°C).

Улучшение сталей

Когда применяется термическое улучшение сталей: В результате закалки сталь обычно приобретает микроструктуру мартенсита (с некоторым количеством остаточного аустенита). Иногда в стали после закалки может получаться структура сорбита (См. Сорбит, сорбитизация), троостита или бейнита. Так как мартенсит обладает высокой твёрдостью и прочностью, имеет низкую пластичность, то механическая обработка его затруднена, к тому же вероятно разрушение из-за хрупкости. В процессе термического улучшения стали отпуск приводит к распаду мартенсита закалки и образованию сорбита отпуска, вследствие чего уменьшаются внутренние внутренние напряжения в стали. В результате термообработки — улучшения — повышаются пластичность и ударная вязкость стали, при этом прочность и твёрдость металла сохраняют хорошие показатели.

Выплавка быстрорежущей стали

Высокая твердость инструментальной стали достигается увеличением в ней содержания углерода и соответствующей термообработкой. Поэтому все инструментальные стали, в том числе и быстрорежущие, являются высокоуглеродистыми. Содержание серы и фосфора >0,03% повышает хрупкость стали. Марганец и никель увеличивают количество остаточного аустенита и затрудняют термообработку стали. Поэтому содержание этих элементов в быстрорежущей стали допускается только по 0,4%.

Неравномерное распределение карбидов в стали вызывает неравномерную твердость. Надежным способом уменьшения карбидной неоднородности слитков является уменьшение массы, поэтому быстрорежущую сталь разливают в слитки относительно небольшой массы (200—750 кг) и выплавляют преимущественно в 5—10-т дуговых электропечах.

Плавку ведут методом переплава легированных отходов либо с продувкой кислородом, либо без окисления. Необходимо иметь в виду, что молибден и вольфрам в быстрорежущей стали в некоторой степени взаимозаменяемы на основании следующего соотношения: 1 % Mo заменяет 2% W. Содержание молибдена в стали Р18М предусматривается до 1 %, а в стали Р9М — 0,6%.

При переплаве легированных отходов с продувкой кислородом шихту составляют из отходов выплавляемой стали или других отходов, подходящих по химическому составу (≤80%), расчетного количества ферровольфрама и мягкого железа. В шихту можно вводить отходы хромоникелевых сталей Х13Ю и др. При выплавке молибденсодержащей быстрорежущей стали в завалку можно давать отходы таких конструкционных сталей, как 38ХМЮА и др.

Мягкое железо и ферровольфрам подбирают с минимальным содержанием фосфора. При отсутствии легированных отходов шихту составляют из чистых по фосфору углеродистых отходов, ферровольфрама и феррохрома. Ферровольфрам при загрузке дают поверх остальной шихты в центр, что обеспечивает его более быстрое расплавление, феррохром загружают ближе к стенкам.

Перед завалкой металлической шихты на подину загружают шлаковую смесь в количестве 1—1,5% из извести, шамота и плавикового шпата. Плавление ведут при максимальной мощности трансформатора. По расплавлении основной массы шихты начинают продувку кислородом. Для ускорения плавления тугоплавкой вольфрамсодержащей шихты перед продувкой желательно иметь в ванне ~0,6% Si. Продувку газообразным кислородом ведут до полного расплавления всей шихты и окисления излишнего углерода. После продувки ванну тщательно перемешивают, отбирают пробу металла на химический анализ и приступают к раскислению. Для максимального использования легирующих элементов шихты окислительный шлак не спускают.

Началом периода рафинирования ванны можно считать момент присадки первой порции раскислительной смеси из кокса и молотого ферросилиция. В начале рафинирования для получения шлака нормальной консистенции присаживают соответствующее количество извести. После получения анализа на содержание углерода в первой пробе по расплавлении присаживают расчетное количество феррохрома.

Рафинирование проводят без скачивания шлака, чтобы уменьшить потери легирующих элементов. Скачивание шлака возможно только в случае неудовлетворительной основности, получения магнезиального шлака или при необходимости науглероживания металла. Рафинирование проводят под белым или карбидным шлаком, но перед выпуском карбидный шлак обязательно переводят в белый. Легирование металла ванадием и корректирование по содержанию вольфрама проводится не позднее, чем за 15—20 мин до выпуска. За 2—3 мин до выпуска металл раскисляют кусковым алюминием в количестве 0,3 кг/т. Металл выпускают вместе со шлаком. Продолжительность рафинирования составляет 1 ч 30 мин — 2 ч. Температура металла в ковше при разливке сифоном по слиткам массой 500—750 кг должна быть 1550—1590° С.

При переплаве легированных отходов без окисления шихту составляют так же, как и при выплавке с окислением кислородом. В конце расплавления металл энергично перемешивают для ускорения расплавления ферровольфрама. После полного расплавления шихты начинают раскисление шлака. В остальном процесс ведут, как и при переплаве легированных отходов с окислением кислородом.

Поскольку продолжительность расплавления тугоплавких вольфрамсодержащих отходов и ферровольфрама без продувки ванны кислородом заметно возрастает, плавки без окисления в настоящее время проводят только в случае отсутствия или недостатка кислорода.

Производство стали

Новейшие технологии добычи металлов позволяют получать сталь. Она образуется путем соединения углерода с железом и разными гелирующими элементами (если есть такая необходимость). Способов ее выплавки существует несколько. Вот самые высокопродуктивные и современные:

- Электроплавильный. Суть метода ─ выплавление качественной легированной стали с помощью дуговых печей. Подобные агрегаты характеризуются тем, что металл в них плавится очень быстро. Кроме того, возможно получение стали и сплавов любого состава. Неметаллические включения, сера и фосфор содержатся в них в небольшом количестве. Использование данного способа пока ограничено из-за высокой стоимости электроэнергии.

- Конверторный. Основа процесса – это продувка кислородом жидкого металла, окисление чугуна и трансформирование его в сталь. Из преимуществ метода следует отметить высокую производительность, низкую себестоимость стали, компактность и простоту устройства конвертера.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Улучшаемая сталь

Примеры улучшаемых сталей:

Углеродистые улучшаемые стали: сталь 30, сталь 35, сталь 40, сталь 45, сталь 50.

Легированные улучшаемые стали: 40Х, 45Х, 40ХР, 40ХН, 40ХНА, 40ХНМА, 30Х2Н4МА, 38ХН3МА, 38Х2НМА, 30ХГСА, 30ХГС-Ш.

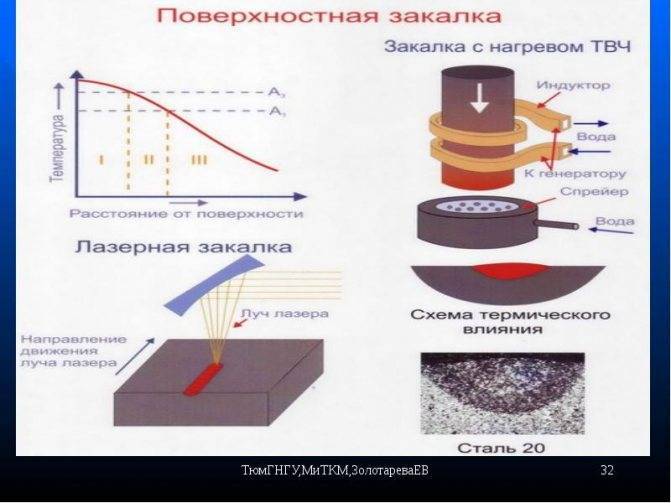

Некоторые улучшаемые стали пригодны для поверхностной закалки (плазменной и индукционной), в частности — сталь 45.

Основным свойством улучшаемых сталей является прокаливаемость, которая зависит от химического состава стали. Изделие должно полностью прокаливаться насквозь (сквозное улучшение). Стали с малой способностью к сквозному улучшению пригодны для изделий с небольшим поперечным сечением

Другое важное свойство улучшаемых сталей — предел текучести (после улучшения стали), требования к которому предъявляются в зависимости от марки стали и диаметра изделия.

После улучшения гарантируются следующие свойства сталей: временное сопротивление σВ от 55 до 150 кгс*мм -2 , удлинение δ 5 от 6 до 50%, поперечное сужение ψ=30-60% (по данным ). Изменение значений этих свойств в зависимости от температуры отпуска иллюстрируется «диаграммами улучшения» (пример на рисунке).

Термическая обработка. Улучшаемые стали поставляются потребителю в горячекатанном или нормализованном состоянии. После механической обработки до окончательных размеров и получения деталей проводятся улучшение сталей или поверхностная закалка.

Улучшение стали 45

Углеродистая улучшаемая сталь 45 имеет низкую прокаливаемость и после термического улучшения предназначается для изготовления деталей небольшого сечения (до 15 мм). Режим термообработки, в частности, термического улучшения, стали 45 подбирается в зависимости от размеров, вида изделия (прокат, поковки..) и его назначения. Режимы термообработки — закалки и отпуска при улучшения стали 45 для различных сечений приводятся в стандарте ГОСТ 1050-88. Сталь качественная и высококачественная.

Механические свойства стали 45, в свою очередь, зависят от технологического режима улучшения. Например, сталь 45 после улучшения с закалкой при 830-850°C и отпуском при 550° имеет свойства: σВ=900-1000 МПа, σ0,2=750-850 МПа, δ=12-8%, ψ=65-55%, KCU=1,2-1,1 МДж/м 2 , HB=255-269 . При повышении температуры отпуска значения σВ, σ0,2 и HB уменьшаются, а значения δ, ψ и KCU увеличиваются, и наоборот.

Лит.:

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990.

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

- ГОСТ 1050-88. Сталь качественная и высококачественная. Сортовой и фасонный прокат, калиброванная сталь.

- Металловедение и термическая обработка стали: Справ. изд. — 3-е изд., перераб. и доп. В 3-х т. Т II. Основы термической обработки/ Под ред. Бернштейна М.Л., Рахштадта А.Г. М.: Металлургия, 1983. 368 с.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Источник

Улучшение – сталь

Улучшение стали 17ГС, рафинированной СШ, резко повысило ударную вязкость и величину деформации, предшествующей зарождению трещины. Полученные результаты позволяют сделать заключение о том, что в результате закалки с последующим отпуском стали, рафинированной СШ.

Улучшение стали проводят по режиму: нормализация при 1000 С, выдержка 2 ч, отпуск при 700 С, выдержка 4 ч, охлаждение на воздухе.

| Зависимость времени до разрушения от напряжения для отожженной стали 1Х8ВФ.| Параметрическая зависимость Ларсона-Миллера для отож – женной стали 1Х8ВФ. |

Улучшение стали 1Х8ВФ повышает ее прочностные свойства, сопротивление ударным нагрузкам и стойкость против тепловой хрупкости.

| График закалки стали. |

Улучшение стали осуществляется посредством закалки и высокого отпуска. Режимы закалки были рекомендованы выше, температура отпуска среднеуглеродистых сталей 550 – 650 С.

После улучшения стали обладают высокой живучестью ( низкой скоростью роста трещины усталости), несмотря на раннее по времени образование трещины усталости.

Сочетание закалки и высокого отпуска называется улучшением стали. Улучшению подвергают среднеуглеродистые ( С 0 3 – Н) 5 % мае.

Повышение сопротивления зарождению трещины может быть достигнуто путем металлургического улучшения стали ( глубокая десульфурация с целью снижения количества сульфидов; обработка редкоземельными металлами для коагуляции сульфидов и оксидов; обработка кальцием; перемешивание стали аргоном для уменьшения ликвации элементов и др.); ужесточения контроля качества листовой стали и прежде всего прикромочной полосы; введения контроля по торцам готовых труб; совершенствования технологии заводской сварки; снижения повреждаемости труб при транспортировке, погрузочно-разгрузочных работах, в процессе строительства и эксплуатации трубопроводов.

Повышение стойкости металла к коррозионному растрескиванию под напряжением связано со структурными улучшениями стали для труб большого диаметра, в частности, со снижением текстурированности, анизотропии структуры. Изучение мирового опыта и результаты, полученные российскими учеными последних лет, позволяют сформулировать требования для повышения стойкости стали к КРН.

Двойную термическую обработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, как уже отмечалось, называют улучшением стали.

Наряду с ковкой стали машиностроители, по предложению ученых, начали применять сверхвысокие давления и многие другие весьма эффективные способы улучшения сталей.

В США и Канаде, как и в Советском Союзе, увеличение добычи нефти и газа связано с освоением месторождений, находящихся в северных районах ( север Ка-нады, Аляска), в связи с чем выработаны определенные требования к качеству металла. Улучшение сталей идет за счет оптимального подбора их химического состава. Характерно применение сталей, легированных ванадием, ниобием, молибденом и другими элементами. Непрерывно происходит процесс повышения прочностных и пластических свойств металла. Процесс повышения прочностных свойств металла идет одновременно с улучшением пластических свойств – увеличением относительного удлинения и ударной вязкости, обеспечением необходимой волокнистой структуры.

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке с последующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств. Такая термическая обработка называется улучшением стали.

Полный отпуск – отпуск при 600 – 6эО % полностью уничтожает закалку, дает структуру зернистого перлита. Закалка с полным отпуском называется процессом улучшения стали. Производится для улучшения обрабатываемости стали режущим инструментом.

Сферы применения

Улучшаемыми являются стали, из которых производят:

- Ответственные детали тяжелонагруженных зубчатых и реечных передач, работающие в условиях ударных и реверсивных нагрузок;

- Изделия с тонкими полотнами и поперечными сечениями, которые существенно разнятся по зонам;

- Металлорежущий инструмент с острыми кромками, преимущественно из быстрорежущих сталей;

- Контрольно-измерительные приспособления повышенной точности;

- Средненагруженные рессоры и пружины.

Улучшению подвергают и другую продукцию из среднеуглеродистых сталей, для которых важно иметь сорбитную микроструктуру.

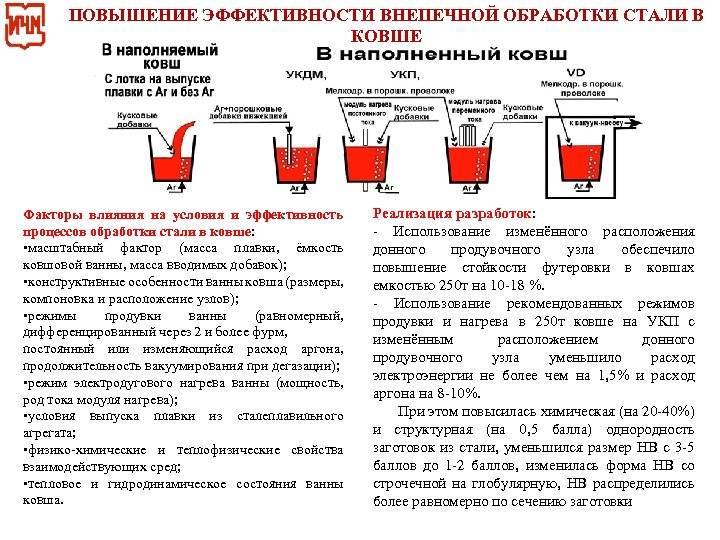

Продувка стали инертным газом в ковше

Продувку металла инертным газом осуществляют или отдельно в сталеразливочном ковше или применяют как операцию, сопутствующую другим процессам. В качестве инертного газа используют в основном аргон, реже азот. При продувке массу металла пронизывают тысячи пузырей инертного газа, каждый из которых представляет собой миниатюрную вакуумную камеру, поскольку парциальные давления водорода и азота в таком пузыре равны нулю. Внутрь таких пузырей вовлекаются вредные газовые примеси, а к их поверхности прилипают неметаллические включения, которые выносятся на поверхность металла. Также при продувке инертным газом происходит интенсивное перемешивание металла и усреднение его состава. Если требуется понизить содержание углерода в металле, то к инертному газу можно добавить кислород.

Продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому продувку инертным газом часто используют для регулирования температуры металла в ковше.

Продувку металла осуществляют путем ввода инертного газа различными способами в нижнюю часть ковша (рис. 58).

Рис. 58. Способы продувки металла в ковше: а – через погружаемую фурму; б – через пористый блок; в – через пористые швы в днище; г – через шиберный затвор; д – через боковую стенку ковша; е – способ SAB

Расход инертного газа поддерживают в пределах 0,5…2,5 м3/т в зависимости от необходимой степени обработки. Совмещение продувки инертным газом с выдержкой в условиях разрежения (вакуумированием) позволяет уменьшить расход инертного газа. Применение синтетического шлака при продувке инертным газом способствует более эффективному удалению из металла вредных примесей и неметаллических включений.

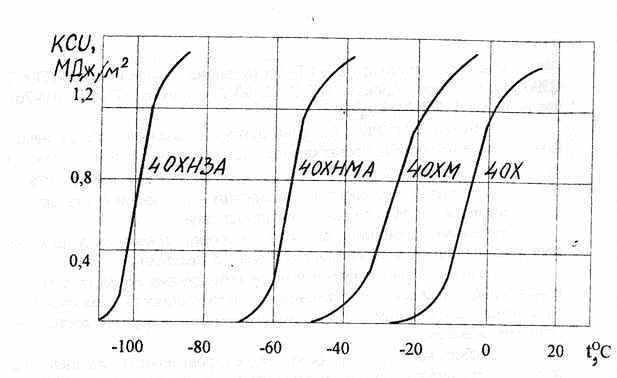

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

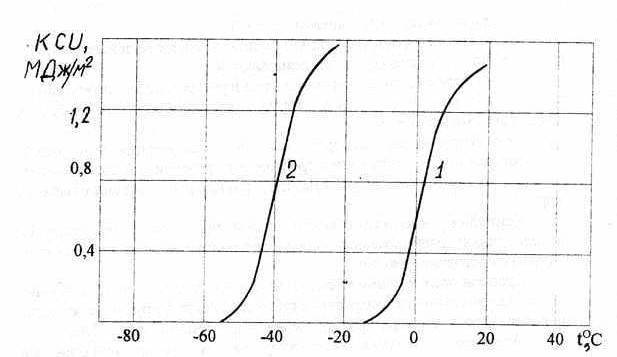

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

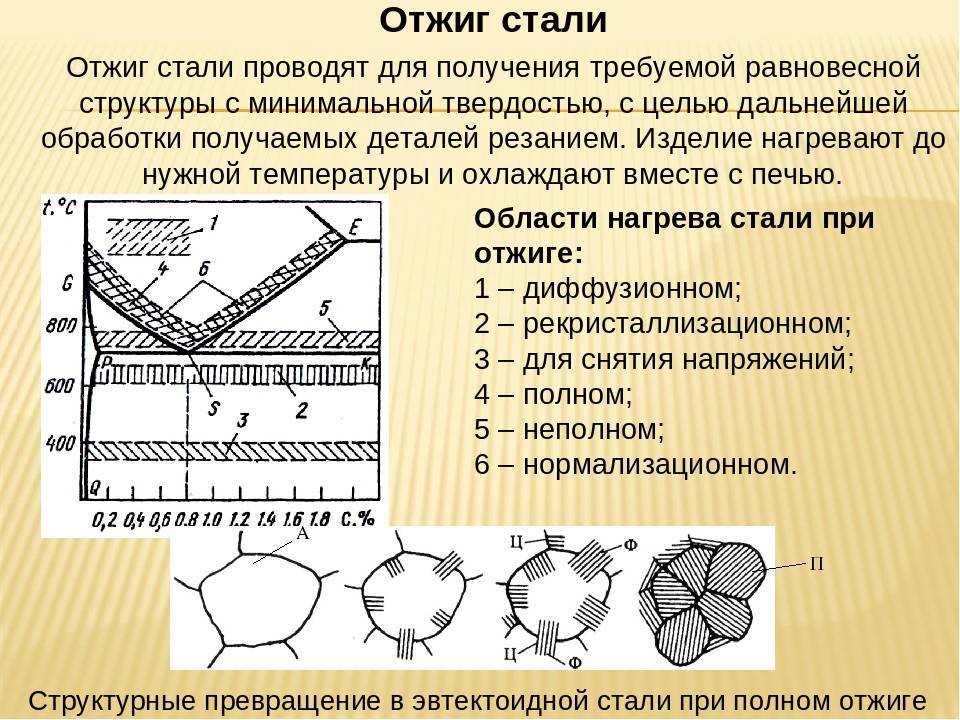

После отжига получается однородная мелкозернистая структура, твердость уменьшается, пластичность повышается, и в качестве предварительной термической обработки используется II вид отжига, перед обработкой стальных деталей металлорежущим станком. В зависимости от температуры нагрева происходит полный и неполный отжиг. Полный отжиг используется для предварительной эвтектоидной стали.

Его целью является улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также придание готовой детали мелкозернистой отделки. Неполный отжиг связан с фазой перекристаллизации, его применяют после процесса горячего прессования, а также при получении заготовки мелкозернистой структуры. После охлаждения получается грубая структура, состоящая из крупных частиц феррита и перлита. Сталь менее пластична. Производство гранулированного цементита облегчается горячей пластической деформацией перед отжигом, где цементитная сетка измельчается.

Сталь с зернистым цементитом лучше обрабатывается режущим инструментом, а после закалки приобретает хорошую структуру. Для экономии времени проводят изотермический отжиг. При изотермическом отжиге в процессе старения, температура равна по сечению изделия. Это способствует более однородной структуре и однородным характеристикам. Легированная сталь подвергается такому отжигу. Отжиг легированной стали увеличивает не только продолжительность нагрева и старения, но и продолжительность охлаждения. Высоколегированные стали охлаждаются на низких скоростях из-за высокой стабильности легированного аустенита. Их твердость после отжига остается высокой, что ухудшает обрабатываемость режущего инструмента.

Стандартизация называется термической обработкой стали, при которой изделие нагревается до аустенитного состояния и охлаждается на нежном воздухе. Разница между нормализацией и полным отжигом предварительно эвтектоидной стали заключается только в скорости охлаждения. В результате нормализации получается более тонкая структура кодекутана, уменьшаются внутренние напряжения, устраняются дефекты, возникшие в ходе предыдущей обработки продукта. Нормализованная твердость и прочность после термообработки используется в качестве промежуточной операции для улучшения структуры.

Особенностью данного вида режима термообработки является температура нагрева и охлаждения в спокойном воздухе. Эти особенности обусловлены конкретной целью нормализации. Что касается предэвтектоидной стали, особенно низкоуглеродистой стали, то можно получить те же результаты, что и при отжиге, используя более простой режим нормализации и охлаждения за более короткое время. Воздушное охлаждение обеспечивает более высокую степень переохлаждения аустенита, чем при отжиге, а продукты его распада более дисперсны, а плотность образующихся дислокаций близка к 108 см2.

Это особенно верно для деталей из низкоуглеродистой стали, где использование закалки исключено из-за очень высокой критической скорости закалки. Одной из целей нормализации является разрушение вышеупомянутой сетки в транс-со-сталях, в которых нежелательные цементитные сетки вокруг зерен перлита не образуются из-за ускоренного выделения избыточного (вторичного) цементита из аустенита. Рекристаллизационный отжиг (рекристаллизация) стали происходит при температуре 500-550 ° с; отжиг для снятия внутренних напряжений-при температуре 600-700°с. Эти виды отжига позволяют снять внутреннее давление литья от неравномерного охлаждения деталей и заготовок, обрабатываемых давлением при подкритических температурах.

Если в стали наблюдается внутрикристаллическое разжижение, то применяется диффузионный отжиг. Выравнивание состава в зернах аустенита, наряду с самодиффузией железа, достигается диффузией углерода и других примесей в твердом состоянии. В результате сталь становится однородной по составу, поэтому диффузионный отжиг также называют гомогенизацией. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать сгорания частиц.

| Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств | Изменение микроструктуры и механических свойств металлов при нагреве после высоких и низких температур Обработка металлов давлением основана на их |

| Химико-термическая обработка стали.Назначение, виды и общие закономерности.Диффузионное насыщение сплавов металлами и неметаллами | Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг |