Условия эксплуатации

Как свидетельствует паспорт, сверлильный станок 2С132л может использоваться при температуре не ниже плюс 1ºC, а также не выше плюс 35ºC. При 25ºC относительная влажность должна составлять до 80%.

Он предназначен для выполнения типичных сверлильных работ, а именно:

- сверление;

- рассверливание;

- развертывание;

- нарезание резьбы;

- зенкерование;

- растачивание отверстий;

- зенкование;

- подрезка торцов.

Также руководство по эксплуатации подтверждает, что устройство может быть произведено по заказу для более жестких эксплуатационных климатических условий: от минус 10 до плюс 45ºC.

Не должно наблюдаться сильных температурных перепадов, а также воздействия прямого местного нагрева. Иначе в первую очередь страдает электрическая схема, а также отдельные узлы.

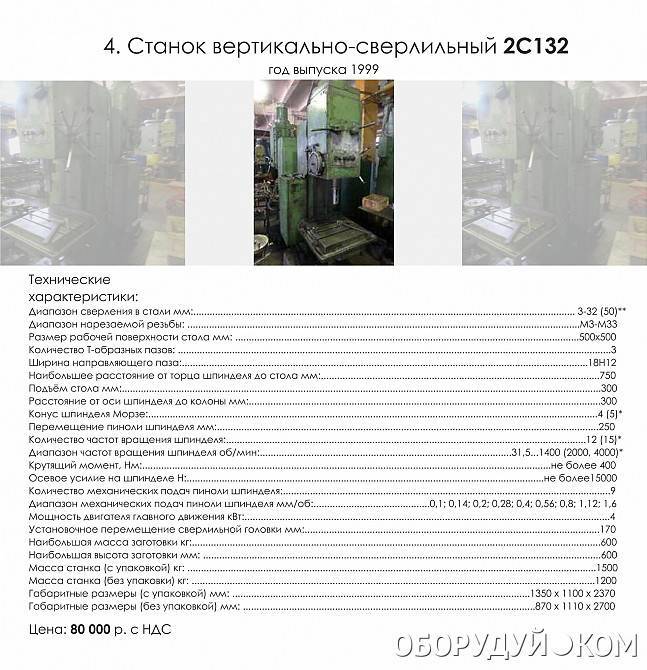

Вертикально-сверлильный станок 2С132 расположенный в цеху

Руководство по эксплуатации гласит, что к техническому обслуживанию, ремонту, эксплуатации, наладке и монтажу допускается квалифицированный персонал, прошедший обучение работе на оборудовании. Квалификация должна быть подтверждена документально.

Обучающийся персонал должен оставаться под наблюдением опытного специалиста, предварительно внимательно изучить паспорт станка. За соблюдением правил безопасность должно следить руководство. к меню

Модификации и особенности

Расшифруем модификацию станка 2С132:

«2» — сверлильная группа станков; «С» — модернизация станка; «132» — главная техническая характеристика станка – максимальный диаметр сверления.

На основе базовой модификации появились такие модели:

- 2C132К – координатный станок с плавающим столом;

- 2С132Ц – с автоматизированным управлением;

- 2С132ПФ2И — с числовым программным управлением (ЧПУ).

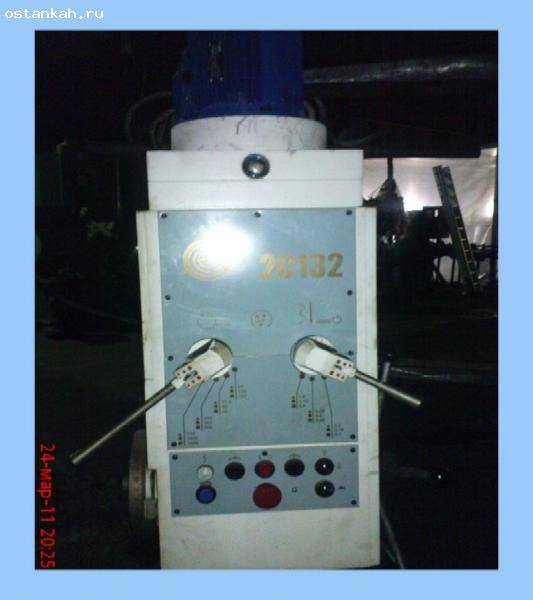

Панель управления станком 2С132

Особенности конструкции 2С132:

- высокая жесткость обеспечена чугунными литыми деталями корпуса;

- подача СОЖ с баком, который встроен в основание;

- электрооборудование встроено в колонну;

- рабочий стол имеет механизм регулировки высоты;

- есть узел, позволяющий осуществлять контроль глубины сверления.

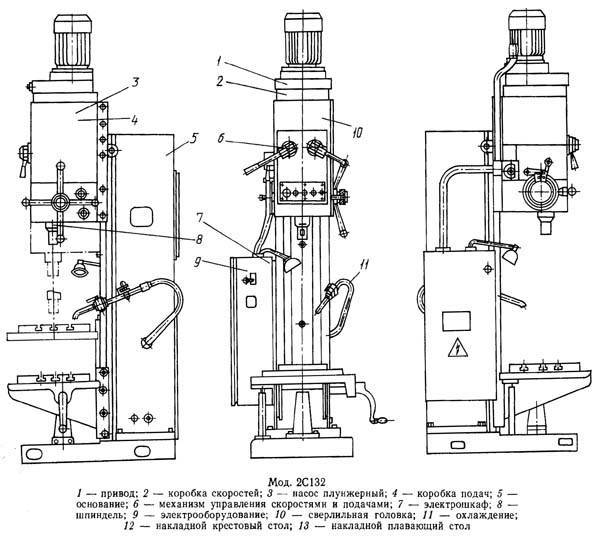

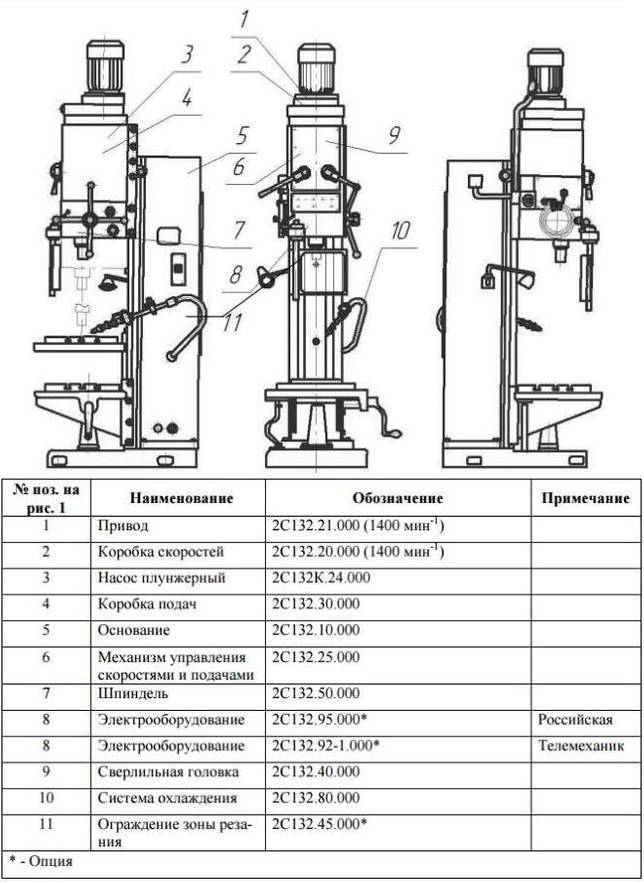

Паспорт указывает на такие основные составляющие оборудования:

- система охлаждения;

- сверлильная головка;

- шпиндельная бабка;

- механизм управления подачами и скоростями;

- плита;

- коробка подач;

- плунжерный насос;

- коробка скоростей;

- привод;

- электрическая схема.

Стойка – пустотелая чугунная отливка, на которой по направляющим двигается стол и головка. На столе имеется три Т-образных паза, позволяющих фиксировать оснастку.

Набор фрез для сверлильного станка

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

На фундаментной плите размещается электронасос для СОЖ. Вверху колоны устанавливается шкаф с электрическим оборудованием.

Еще одной частью является коробка скоростей. Она служит для реализации вращения шпинделя. Электродвигатель через муфту и зубчатую передачу вращает входной вал коробки скоростей. Подвижные блоки могут задавать 12-15 скоростей.

Коробка подач служит для осевого движения шпинделя. Два тройных подвижных блока реализуют девять подач – это подтверждает схема и паспорт станка. Выходной вал узла имеет связь с верхней опорой червяка механизма подач. Ему передается вращение за счет муфты, находящейся на валу. Такова схема работы узла.

Шпиндельная бабка находится на двух подшипниках, находящихся в пиноли, перемещаемой вдоль оси при помощи реечной передачи. Выбивка инструмента из конуса Морзе шпинделя реализуется специальным приспособлением на головке шпинделя.

Схема устройства станка 2С132

Вращая штурвал, поднимается шпиндельная бабка, происходит выбивка. Обойма приспособления контактирует с корпусом головки, а поворот рычага способствует выбиванию режущего инструмента.

Нижний паз крепится шпонкой оправки, в которой находится фреза. Чтобы в процессе работы шпонка не выпадала из паза, имеется втулка, размещенная в пазах стакана. Она используется только при фрезеровании, о чем свидетельствует паспорт устройства. к меню

Плавающий стол

Необходим для сверления изделий, включает такие части:

- стол;

- салазки;

- основание.

Стол двигается продольно с применением игольчатых подшипников. В поперечном направлении осуществляется движение салазок при помощи также игольчатых подшипников. Они делают перемещение плавным и легким, обеспечивая нужное положение стола.

Поверхность плавающего стола на станке 2С132

Его фиксация осуществляется с помощью зажимного устройства, включающего такие элементы:

- эксцентриковый вал;

- нижняя и верхняя тяга;

- два клина.

Винт способствует регулировке зажимного устройства. Обеспечивается надежная схема работы узла. к меню

Технические характеристики станка 2С132

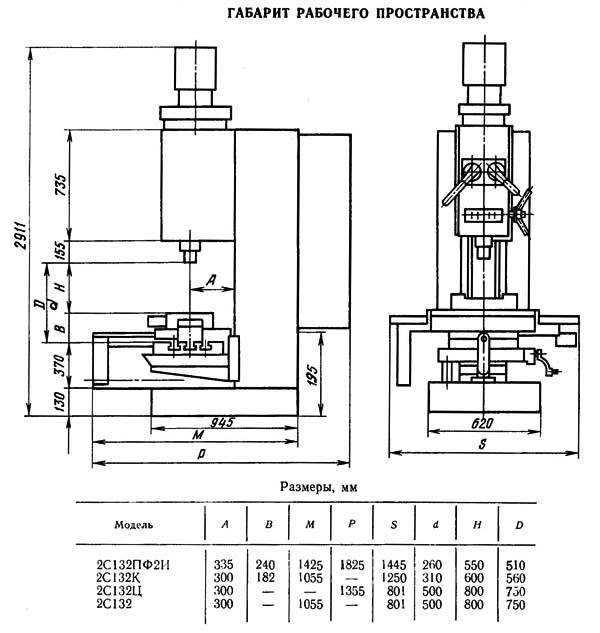

| Наименование параметра | 2С132 | 2С132К | |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45 по ГОСТ 1050-88, мм | 32 | 32 | |

| Диаметр нарезания резьбы в стали 45 по ГОСТ 1050-88, мм | М3…М33 | М3…М33 | |

| Наибольшая высота заготовки, мм | 800 | 600 | |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | 600 | 250 | |

| Размеры рабочей поверхности подъемного стола, мм | 500 х 500 | 500 х 500 | |

| Наибольший ход подъемного стола (ось Z), мм | 300 | 300 | |

| Размеры рабочей поверхности крестового стола, мм | – | 320 х 630 | |

| Наибольший ход крестового стола (X, Y), мм | – | 500 х 250 | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 500…750 | 500…750 | |

| Расстояние от оси шпинделя до направляющих стойки, мм | 300 | 300 | |

| Перемещение стола на один оборот рукоятки, мм | |||

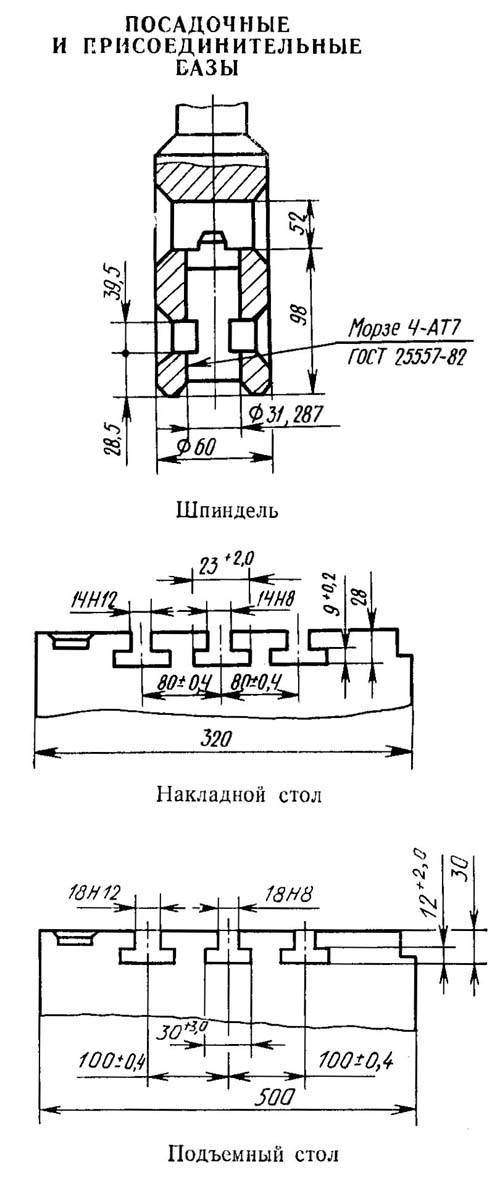

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 420 | 420 | |

| Наибольшее перемещение (ход) шпинделя, мм | 250 | 250 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | |||

| Частота вращения шпинделя, об/мин | 31,5…140045…200031.5…4000 | 31,5…140045…200031.5…4000 | |

| Количество скоростей шпинделя | 12 | 12 | |

| Наибольший допустимый крутящий момент, Нм | 400 | 400 | |

| Размер внутреннего конуса шпинделя по ГОСТ 25557-82 | Морзе 4 | Морзе 4 | |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 9 | |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…1,6 | 0,1…1,6 | |

| Управление циклами работы | Ручное | Полуавт. | |

| Наибольшая допустимая сила подачи (осевое усилие на шпинделе)), Н | 1500 | 1500 | |

| Динамическое торможение шпинделя | Есть | Есть | |

| Привод | |||

| Количество электродвигателей на станке | 2 | 3 | |

| Электродвигатель привода главного движения, кВт | 4 | 4 | |

| Электродвигатель автоматического цикла шпинделя, кВт | – | 0,75 | |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | |

| Суммарная мощность электродвигателей, установленных на станке кВт | 4,12 | 4,87 | |

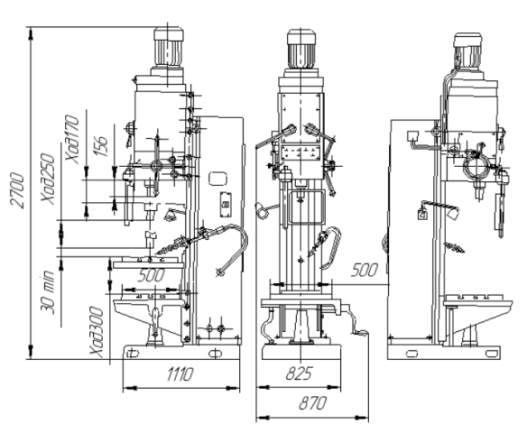

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1050 х 850 х 3000 | 1050 х 1400 х 3000 | |

| Масса станка, кг | 1400 | 1750 |

Список литературы:

Станки вертикально-сверлильные 2С132ПФ2И, 2С132К, 2С132Ц, 2С132. Руководство по эксплуатации 2С132ПФ2И.00.000 РЭ, 1989

Станки вертикально-сверлильные 2С132ПФ2И, 2С132К, 2С132Ц, 2С132. Руководство по эксплуатации 2С132ПФ2И.00.000 РЭ4, 1989

Станки вертикально-сверлильные 2С132К, 2С132. Руководство по эксплуатации Часть 2. Электрооборудование 2С132К.00.000 РЭ1, 2С132.00.000 РЭ1, 1989

Тепинкичиев В.К. Металлорежущие станки, 1973

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

1 2А135 – назначение и сфера использования агрегата

Как и многие другие станки для сверления, интересующая нас установка дает возможность осуществлять различные процедуры, включая и следующие:

- зенкерование;

- нарезание при помощи метчиков резьб;

- зенкование;

- подрезание торцов заготовок;

- развертывание отверстий.

Станки серии «А» отличаются тем, что они дают возможность осуществлять рабочие операции на наиболее рациональных режимах обработки деталей. Достигается это за счет высоких пределов подач шпинделя и чисел оборотов агрегатов. Такое оборудование в большинстве случаев эксплуатируется в инструментальных цехах, а также на ремонтных участках производственных предприятий. Стоит отметить – рассматриваемый станок также может использоваться и в массовом производстве, но при условии монтажа на него дополнительных приспособлений.

По ГОСТ 15150–69 станок 2А135 относят к четвертой категории размещения. Он позволяет выполнять обработку заготовок из разных по своим характеристикам материалов. При этом детали могут иметь широкий диапазон геометрических параметров. Обработка изделий производится режущими приспособлениями, сделанными из:

- быстрорежущих сталей;

- высоколегированных сталей;

- твердых сплавов.

При ручном управлении рабочими циклами шпиндель на агрегате подается механически. Данная особенность имеет большое значение для мелкосерийных компаний. А вот когда шпиндель подается вручную, на станке допускается при помощи машинных метчиков нарезать резьбу, так как двигатель агрегата оснащен реверсным механизмом.

Рассматриваемая нами универсальная установка для выполнения сверлильных работ имеет множество аналогов. Так, Стерлитамакский завод выпустил на ее основе ряд станков, включая 2С125-04, 2Н132, 2170М, 2С132ЦП, 2С170, 2С125-01, 2С50, 2С132Л, 2С125, 2170, 2С132. Да и зарубежные предприятия изготовили широкий спектр качественно сверлильного оборудования на базе описываемого агрегата:

- болгарский «Zmm Metalik AD» – PK032 и РК050;

- украинский «Веркон» – КА-232;

- гомельский РУП – 2Т150, 2ТС140 и 2Т140.

Компоненты оборудования и их особенности

Внешний вид

Данный тип оборудования предназначен для формирования отверстий в деталях, изготовленных из различных материалов: металл, дерево или полимеры. Дополнительно на вертикально-сверлильной модели 2С132 можно делать метрическую резьбу.

Для работы на этом станке можно использовать различные типы режущих инструментов, в том числе — с твердосплавными напайками. Оборудование устанавливается для комплектации мелкосерийных и серийных производств. Нередко его применяют в приборостроении. Этому способствуют высокие показатели точности выполнения работ, а также многофункциональность.

Конструктивные особенности и технические характеристики вертикально-сверлильной модели станка 2С132:

- несущая колонна. Соединена с плитой-основанием. По ее направляющим перемещается шпиндельная головка и рабочий стол. Дополнительно фундаментная плита имеет форму чаши для сбора охлаждающей жидкости;

- шпиндельная головка. Она изготовлена из высококачественного чугуна методом отливки. В корпусе находятся основные компоненты станка 2С132 – коробки скоростей и передач, шпиндель, механизмы подачи;

- механизированный стол. Имеет крестообразную форму и предназначен для перемещения заготовки относительно шпинделя сверла по координатам X и Y;

- плавающий стол. С его помощью станок 2С132 выполняет обработку детали по копиру. Салазки имеют игольчатые подшипники с помощью которых происходит смещение в поперечном направлении.

В конструкции блока подачи предусмотрена возможность автоматического или ручного движения шпинделя к поверхности заготовки. Такая же операция есть при отводе режущего инструмента. Для оптимизации рабочего процесса можно воспользоваться функцией опережения подачи.

Это интересно: Изготовление плоскошлифовального станка своими руками

Кинематическая схема сверлильного станка 2А135

Кинематическая схема сверлильного станка 2А135

Схема кинематическая сверлильного станка 2А135. Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя с режущим инструментом

- Движение подачи — осевое перемещение шпинделя с режущим инструментом

- Вспомогательные движения — ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси.

Движение резания. Шпиндель V (рис. 55, а) приводится в движение электродвигателем мощностью 4,5 кат через клиноременную передачу 140—178 и коробку скоростей.

На валу I коробки скоростей находится тройной подвижный блок шестерен Б1, обеспечивающий валу II три скорости вращения. От вала II через шестерни 34—48 вращение передается валу III, на котором расположен тройной подвижной блок шестерен Б2, приводящий в движение полый вал IV, связанный шлицевым соединением со шпинделем V. Как видно из графика (рис. 55, б), шпиндель V имеет девять скоростей вращения. Наибольшее число оборотов шпинделя nmax с учетом упругого скольжения ремня определяется из выражения = 1070 об/мин.

Движение подачи. Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1, вал IX, червячную передачу 1—47. зубчатую муфту М2, вал X и реечную передачу гильзе шпинделя.

В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками.

От вала VI три скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VII четыре скорости вращения передаются валу VIII.

Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис. 54), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач.

От вала VIII через кулачковую муфту M1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам.

Наибольшая величина подачи smax определяется из выражения 3,14*3,5*14 = 1,6 мм/об.

Вспомогательные движения. Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой m=2 мм, закрепленной на станине.

Вертикальное перемещение стола достигается поворотом рукоятки Р2 через вал XI, конические шестерни 16-43 и ходовой винт XII.

Быстрое перемещение шпинделя с гильзой производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а в дальнейшем связывает их в одно целое.

Особенности устройства двигателя

Коробка скоростей представляет собой чугунный корпус, состоящий из двух главных элементов:

- шпиндельного редуктора;

- механизма смены скоростей.

Вертикально расположенный электродвигатель посредством передачи клиноременного типа передает движение на механизм скоростей.

Сам электрический двигатель сверлильного станка фиксируется на кронштейне. Кронштейн в состоянии делать движения вдоль корпусной оси. Благодаря движению кронштейна обеспечивается нужное натяжение ремней.

В передней части шпиндельной бабки имеется отверстие. Через него происходит регулирование шпинделя аппарата. В колонне станка подвешивается груз. Его задача — уравновесить шпиндель. Подшипники шпинделя требуют постоянной смазки. Каждую минуту подшипники смазываются одной каплей смазочного материала.

Функционирование узлов и агрегатов

Кинематическая схема

Основное движение станка осуществляется в вертикальном направлении. Так происходит смена положения головки, быстрый ход шпинделя. Исключение составляет горизонтальное перемещение рабочей поверхности стола. Для ознакомления с особенностями функционирования оборудования рекомендуется изучить его кинематическую схему.

Для вертикального вращения шпинделя в конструкции станка предусмотрен электродвигатель мощностью 4,5 кВт. Для сопряжения этих компонентов и возможности изменения частоты вращения установлены коробка передач и клиноременная передача. При этом максимальное число оборотов может достигать значения 1070 об/мин.

Движение подачи осуществляется от шпинделя через систему шестерней и коробки передач. В последней располагаются выдвижные шпонки на трех- и четырехступенчатой механизмах. Эта конструкция позволяет выбрать оптимальный режим работы из 12 теоретических или 11 фактических параметров передач. Такая разница объясняется повтором параметров двух передач.

Для осуществления вспомогательного движения необходимо регулировать положение рукояти Р2. При этом быстрое смещение шпинделя выполняется после изменения параметров штурвала Ш.

Особенности узлов и агрегатов, их характеристики:

- коробка передач. Она состоит из двух механизмов особой формы, в конструкции которой есть выдвижные шпонки. Они необходимы для предотвращения поломки при одновременном переключении двух передач;

- механизм подач. Для его активации используется штурвал, который имеет несколько степеней свободы. Привод от коробки передач осуществляется через кулачковую муфту. Присутствует механизм быстрого отключения при активации подачи в прямом и обратном направлении относительно заготовки.

К особенностям электрической схемы станка 2А135 можно отнести встроенную защиту от короткого замыкания, установленный кронштейн для подключения к заземляющему контуру. Для активации режима реверса необходимо на блоке управления нажать кнопку «вправо». При этом задействуется обратная подача вверх.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ

Характеристики

| Наибольший диаметр сверления в стали 45, мм | 35 |

| Наибольший диаметр нарезаемой резьбы в стали 45, мм | М24 |

| Наименьшее и наибольшее расстояние от торца шпинделя до поверхности стола, мм | 40..600 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 450 |

| Наибольший диаметр фрезы, мм | 100 |

| Наибольшая глубина фрезерования, мм | 2 |

| Наибольшая ширина фрезерования, мм | 60 |

| Продольное перемещение стола по направляющим салазок (Ось Х), мм | 630 |

| Поперечное перемещение салазок по направляющим станины по программе (Ось Y), мм | 360 |

| Наибольшее перемещение шпиндельной бабки по программе (ось Z), мм | 560 |

| Частота вращения шпинделя, об/мин | 45..2000 31..1400 |

| Количество скоростей шпинделя | 12 |

| Скорость быстрого перемещения суппорта (шпиндельной бабки), м/мин | 4 |

| Количество подач суппорта по оси Z, мм | 18 |

| Подачи суппорта, мм | 10..500 |

| Наибольший допустимый крутящий момент, Нм | 200 |

| Рaзмеры рабочей поверхности стола, мм | 400 х 710 |

| Максимальная нагрузка на стол (по центру), кг Число Т-образных пазов Рaзмеры Т-образных пазов | 3 |

| Скорость быстрого перемещения стола и салазок, м/мин | 7 |

| Скорость подачи стола и салазок при фрезеровании, м/мин | 0,22 |

| Минимальная скорость перемещения стола, м/мин | 0,05 |

| Точность позиционирования стола и салазок на длине хода, мм | 0,05 |

| Система ЧПУ 2П3 | Число управляемых координат => |

| Число одновременно управляемых координат | 2 |

| Дискретность задания перемещения стола, салазок и суппорта, мм | 0,01 |

| Электродвигатель привода главного движения, кВт | 3,7 |

| Электродвигатель привода перемещения шпиндельной бабки (суппорта), кВт | 1,3 |

| Электродвигатель привода перемещения салазок и стола, кВт | 1,1 |

| Электродвигатель привода вращения револьверной головки, кВт | 0,75 |

| Электронасос охлаждающей жидкости Х14-22М, кВт | 0,125 |

| Габариты станка, мм | 1800 х 2170 х 2700 |

| Масса станка, кг | 5390 |

Задать вопрос

Данные станки сняты с производства,но мы обязательно подберем для вас аналоги!

Изготовитель сверлильных станков моделей 2Р135Ф2, 2Р118Ф2, 2Н125, 2Н135, 2Н150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ. Назначение и область применения:

Вертикальный сверлильный станок с шестишпиндельной револьверной головкой, с крестовым столом и числовым программным управлением (ЧПУ) предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы и фрезерования в мелкосерийном и серийном производстве различных отраслей промышленности.

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Электросхема и ЧПУ позволяют осуществить на станке следующие технологические операции:

Сверление; Подрезка торца (цекование); Расточка; Нарезание резьб; Глубокое сверление; Фрезерование.

Вы можете задать любой интересующий Вас вопрос по товару или работе нашей компании.

Наши квалифицированные специалисты обязательно Вам помогут.

Порядок работы на станке

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

На станке 2С132ПФ2И предусмотрены следующие режимы управления:

- наладочный (управление вручную от кнопок);

- автоматический (управление от УЦИ К524);

- полуавтоматический (позиционирование стола по программе от устройства УЦИ, а подвод и отвод пиноли со шпинделем вручную).

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульте управления станка установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульте управления.

Для выбора оси перемещения служит переключатель «Выбор осей X и У». Для перемещения стола в положительном и отрицательном направлениях служат соответственно кнопки «Положительное направление перемещения». Для управления направлением вращения шпинделя служат кнопки «Вращение шпинделя влево» на пульте управления.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены следующие режимы управления:

- ручной режим;

- автоматический.

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Управление станком осуществляется нажатием соответствующих кнопок на пульте станка «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так и с помощью механической передачи от электродвигателя главного движения.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обработки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

Нарезание резьбы в автоматическом цикле

ВНИМАНИЕ! Нарезание резьбы с автоматическим циклом подачи шпинделя, возможно только для станков 2С132ПФИ и 2С132Ц. Диапазоны подач указаны в табл. 10

10.

При автоматическом цикле нарезание резьбы переключатель «Выбор режима» установить в крайнее правое положение «Нарезание резьбы». Установить кулачки в зависимости от глубины обработки. Нажать кнопку «Пуск цикла». Окончание нарезания резьбы на станке 2С132Ц контролируется соответствующими кулачками на лимбе, а на станке 2С132ПФ2Й по заданной программе.

На станках 2С132К и 2С132 предусмотрены следующие режимы:

- ручная подача шпинделя;

- механическая подача шпинделя.

Установить кулачки в зависимости от глубины обработки.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку «Останов».

Нарезание резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял правое вращение, нужно нажать на соответствующую кнопку.

Назначение, принцип действия, устройство станка 2Н135

Историческая справка

Вертикально-сверлильный станок модели 2Н135 негласно считается «рабочей лошадкой» всех механических участков машиностроительных производств. Устройство станка отличается максимальной простотой и надёжностью, а кинематическая схема действия коробки передач и коробки скоростей станка до сих пор не имеет себе равных.

Выпуск базовой модели 2135 начался в 1945 году на заводе города Стерлитамак. После этого, основываясь на данных эксплуатации, были проведены работы по модернизации. С 1965 года началось производство модели 2Н135.

Внешний вид станка 2Н135

Условия эксплуатации

Как свидетельствует паспорт, сверлильный станок 2С132л может использоваться при температуре не ниже плюс 1ºC, а также не выше плюс 35ºC. При 25ºC относительная влажность должна составлять до 80%.

Он предназначен для выполнения типичных сверлильных работ, а именно:

- сверление;

- рассверливание;

- развертывание;

- нарезание резьбы;

- зенкерование;

- растачивание отверстий;

- зенкование;

- подрезка торцов.

Также руководство по эксплуатации подтверждает, что устройство может быть произведено по заказу для более жестких эксплуатационных климатических условий: от минус 10 до плюс 45ºC.

Не должно наблюдаться сильных температурных перепадов, а также воздействия прямого местного нагрева. Иначе в первую очередь страдает электрическая схема, а также отдельные узлы.

Вертикально-сверлильный станок 2С132 расположенный в цеху

Руководство по эксплуатации гласит, что к техническому обслуживанию, ремонту, эксплуатации, наладке и монтажу допускается квалифицированный персонал, прошедший обучение работе на оборудовании. Квалификация должна быть подтверждена документально.

Обучающийся персонал должен оставаться под наблюдением опытного специалиста, предварительно внимательно изучить паспорт станка. За соблюдением правил безопасность должно следить руководство. к меню

Модификации и особенности

Расшифруем модификацию станка 2С132:

«2» — сверлильная группа станков; «С» — модернизация станка; «132» — главная техническая характеристика станка – максимальный диаметр сверления.

На основе базовой модификации появились такие модели:

- 2C132К – координатный станок с плавающим столом;

- 2С132Ц – с автоматизированным управлением;

- 2С132ПФ2И — с числовым программным управлением (ЧПУ).

Панель управления станком 2С132

Особенности конструкции 2С132:

- высокая жесткость обеспечена чугунными литыми деталями корпуса;

- подача СОЖ с баком, который встроен в основание;

- электрооборудование встроено в колонну;

- рабочий стол имеет механизм регулировки высоты;

- есть узел, позволяющий осуществлять контроль глубины сверления.

Паспорт указывает на такие основные составляющие оборудования:

- система охлаждения;

- сверлильная головка;

- шпиндельная бабка;

- механизм управления подачами и скоростями;

- плита;

- коробка подач;

- плунжерный насос;

- коробка скоростей;

- привод;

- электрическая схема.

Стойка – пустотелая чугунная отливка, на которой по направляющим двигается стол и головка. На столе имеется три Т-образных паза, позволяющих фиксировать оснастку.

Набор фрез для сверлильного станка

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

На фундаментной плите размещается электронасос для СОЖ. Вверху колоны устанавливается шкаф с электрическим оборудованием.

Еще одной частью является коробка скоростей. Она служит для реализации вращения шпинделя. Электродвигатель через муфту и зубчатую передачу вращает входной вал коробки скоростей. Подвижные блоки могут задавать 12-15 скоростей.

Коробка подач служит для осевого движения шпинделя. Два тройных подвижных блока реализуют девять подач – это подтверждает схема и паспорт станка. Выходной вал узла имеет связь с верхней опорой червяка механизма подач. Ему передается вращение за счет муфты, находящейся на валу. Такова схема работы узла.

Шпиндельная бабка находится на двух подшипниках, находящихся в пиноли, перемещаемой вдоль оси при помощи реечной передачи. Выбивка инструмента из конуса Морзе шпинделя реализуется специальным приспособлением на головке шпинделя.

Схема устройства станка 2С132

Вращая штурвал, поднимается шпиндельная бабка, происходит выбивка. Обойма приспособления контактирует с корпусом головки, а поворот рычага способствует выбиванию режущего инструмента.

Нижний паз крепится шпонкой оправки, в которой находится фреза. Чтобы в процессе работы шпонка не выпадала из паза, имеется втулка, размещенная в пазах стакана. Она используется только при фрезеровании, о чем свидетельствует паспорт устройства. к меню

Плавающий стол

Необходим для сверления изделий, включает такие части:

- стол;

- салазки;

- основание.

Стол двигается продольно с применением игольчатых подшипников. В поперечном направлении осуществляется движение салазок при помощи также игольчатых подшипников. Они делают перемещение плавным и легким, обеспечивая нужное положение стола.

Поверхность плавающего стола на станке 2С132

Его фиксация осуществляется с помощью зажимного устройства, включающего такие элементы:

- эксцентриковый вал;

- нижняя и верхняя тяга;

- два клина.

Винт способствует регулировке зажимного устройства. Обеспечивается надежная схема работы узла. к меню

3 Составные узлы и особенности некоторых механизмов станка

Важнейшими составными частями агрегата являются:

- стол;

- плита;

- станина;

- электрический двигатель;

- коробка подач;

- шпиндель и его головка;

- рукоятка для перемещения рабочей поверхности по вертикали;

- рукоятка подачи шпинделя в ручном режиме;

- коробка скоростей.

Коробка скоростей станка выполнена в виде корпуса из чугуна, в котором размещен механизм смены скоростей и редуктор (шестеренчатый) шпинделя. Через клиноременную передачу на данное устройство подается движение от электрического двигателя, имеющего вертикальное расположение. Он крепится к кронштейну, способному совершать движение вдоль оси корпуса. Такое перемещение обеспечивает необходимую степень натяжения ремней.

Стоит добавить, что описанный нами корпус монтируется на подставке из чугуна. Внутреннее пространство этой подставки выполняет функцию масляного резервуара, из которого насос берет жидкость для смазывания коробки скоростей (абсолютно всех ее элементов). Сам насос располагается под специальным кожухом.

Шпиндель станка регулируется через окошко, вырезанное спереди шпиндельной бабки, посредством специальной гайки. Упорный подшипник воспринимает усилия (осевые) подачи. В колонне агрегата подвешивается специальный груз, который предназначен для уравновешивания шпинделя. Обязательная смазка подшипников шпинделя выполняется из полости коробки подач фитилем. За одну минуту он отправляет на механизм ровно одну каплю смазочного состава.

Рабочий инструмент агрегата охлаждается эмульсией. Она подается от емкости, размещенной в фундаментной плите, на которой смонтирован электрический насос. Непосредственно к инструменту состав для охлаждения попадает по трубопроводу гибкого типа, снабженному специальным краником, дающим возможность контролировать размер потока охлаждающей жидкости.

Нормальная работа системы охлаждения гарантируется производителем станка только в том случае, когда оператор регулярно очищает от грязи отстойник плиты (фундаментной). Выполнять такую операцию требуется раз в месяц, а в некоторых случаях и чаще.

Главным узлом механизма подач станка серии «А» является коробка подач. Ее привод производится от шестерни, которая расположена на шлицах шпинделя. Указанная шестерня имеет зацепление с находящейся на оси шпинделя двойной шестерней. Валики агрегата получают необходимое им вращение именно благодаря озвученному механизму, включающему в себя ряд шестерен. Также механизм подач располагает муфтой, которая отключает механическую подачу, и, кроме того, при перегрузках предохраняет станок от выхода из строя.

Назначение станка

Производителем предусмотрено использование станка при следующих видах работ:

- сверление;

- зенкерование;

- рассверливание;

- подрезка торцов;

- развертывание.

Изготовитель описывает возможность использования модели 2С132 в определенных климатических условиях. Минимально допустимое значение – +1 oC, максимально возможный показатель – +35 оС.

Влажность воздуха также важна, она не должна превышать 80% при средней температуре воздуха 25 оС. В случае если климатические условия выходят за описанные рамки, причем как большую, так и меньшую сторону, завод предлагает изготовление станка по индивидуальному заказу.

Не рекомендуется пользоваться аппаратом в помещениях с повышенным уровнем пыли. Сильные температурные перепады и нагрев отрицательно скажутся на сроке эксплуатации. В случае несоблюдения требований, станок снимается с гарантийного обслуживания. При этом производитель утверждает, что до момента первого капитального ремонта пройдет 10 лет.

Станок вертикально-сверлильный изготавливается в нескольких модификациях. Конечная буква в наименовании конкретизирует комплектацию прибора:

- 2С132Л с круглым сечением несущей колонны;

- 2С132К с плавающим крестовым столом;

- 2С132Ц с элементами автоматики в системе управления;

- 2С132ПФ2И с управлением, производимым при помощи системы ЧПУ, и плавающим крестовым столом.

Принцип работы сверлильного станка 2А135

Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки.

Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей.

Технические характеристики станка

Элементы станка

Для анализа качеств оборудования рекомендуется изучить его эксплуатационные параметры. В большинстве своем они стандарты, но ряд функций и характеристики имеют существенные отличия от аналогичных моделей.

Суммарная масса станка со всеми элементами составляет 1400 кг. При этом его габариты равны 105*85*300 см. Такая компоновка позволяет устанавливать оборудование на ограниченной площади. Исключение составляет относительно небольшая высота, которую необходимо учитывать при выборе места монтажа.

Станок 2С132 с вертикальным расположением компонентов обладает следующими техническими характеристиками:

- максимально допустимый диаметр сверления — 32 мм;

- допустимая высота детали – до 80 см;

- нагрузка на центр рабочего стола не должна превышать показателя 600 кг;

- габариты рабочих столов. Подъемного – 50*50 см; крестового – 32*63 см;

- количество пазов т-образной формы для фиксации заготовки – 3 шт.;

- диапазон расстояний от торца шпиндельной головки до стола – от 50 до 75 см;

- максимально допустимое смещение шпинделя станка 2С132 – 42 см;

- диапазон частот вращения – от 31,5 до 4000 об/мин;

- количество скоростей – 12;

- крутящий момент не должен превышать значение – 400 Нм;

- рабочих подач – 9.

В видеоматериале можно увидеть пример работы станка 2С132, его фактические эксплуатационные характеристики: