Особенности токарной обработки

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

ООО «ФЕНИКС» https://fenixcnc.ru/uslugi/tokarnye-raboty.html осуществляет токарные работы по металлу под заказ в СПб.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

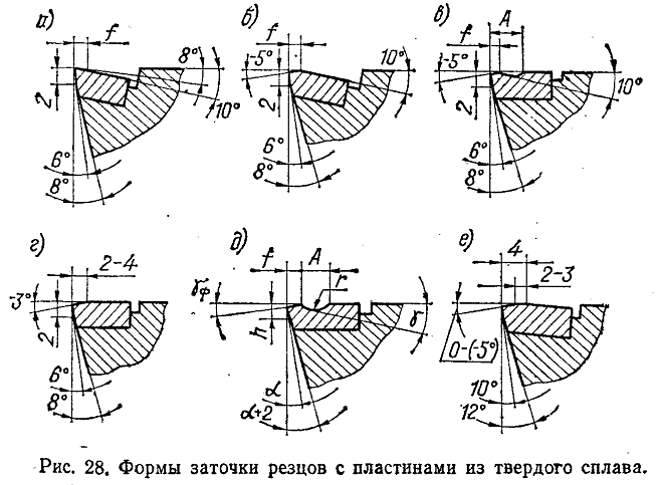

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины.

Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

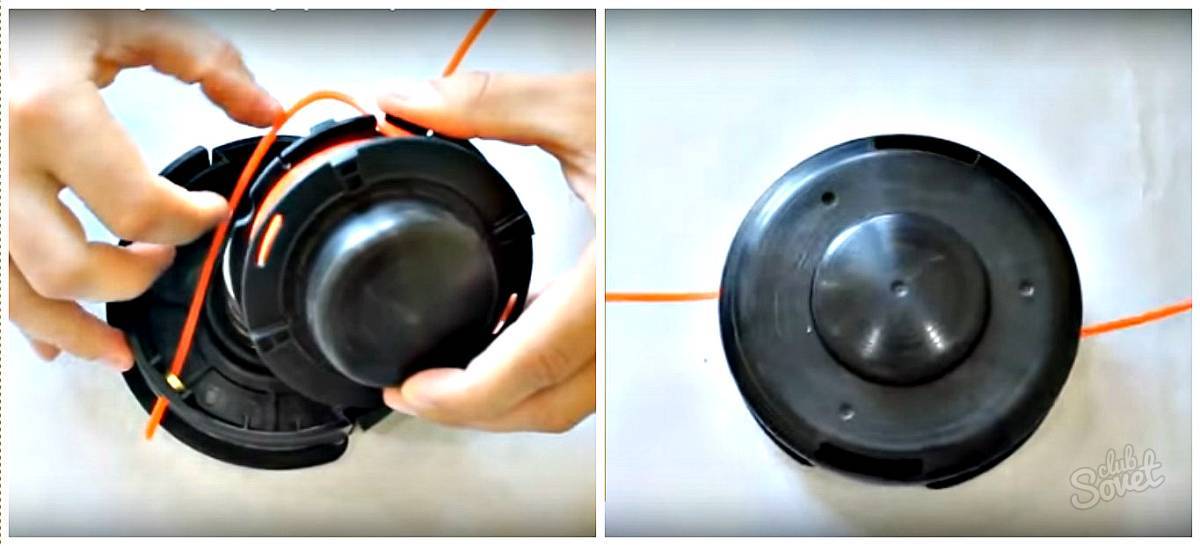

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом.

Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю.

Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

Виды стружки при токарной обработке

Технология использования токарного станка предусматривает снятие верхнего слоя с заготовки, в результате чего образуется стружка:

- слитая — в виде длинных участков закрученной спирали, характерна для высокоскоростной обработки свинцовых, медных, оловянных, стальных заготовок;

- элементарная — представляет собой короткие фрагменты, отделяющиеся от изделия рывками, результат работы с деталями из маловязких и твердых материалов на небольшой скорости;

- надлома — небольшие кусочки, разлетающиеся в разные стороны, появляется вследствие обработки металла со слабыми пластичными свойствами;

- ступенчатая — представляет собой наслаивающийся материал, напоминающий лестничные ступени, работа ведется на средней скорости с использованием деталей из стали средней твердости или алюминиевых сплавов.

Стружка — естественные отходы токарного процесса. Химические свойства металла, из которого она состоит, не нарушаются, поэтому ее можно использовать для повторной переплавки.

Во время токарных работ важно следить за своевременным удалением стружки с рабочей поверхности. При использовании специализированного токарного оборудования эта функция реализуется автоматически.

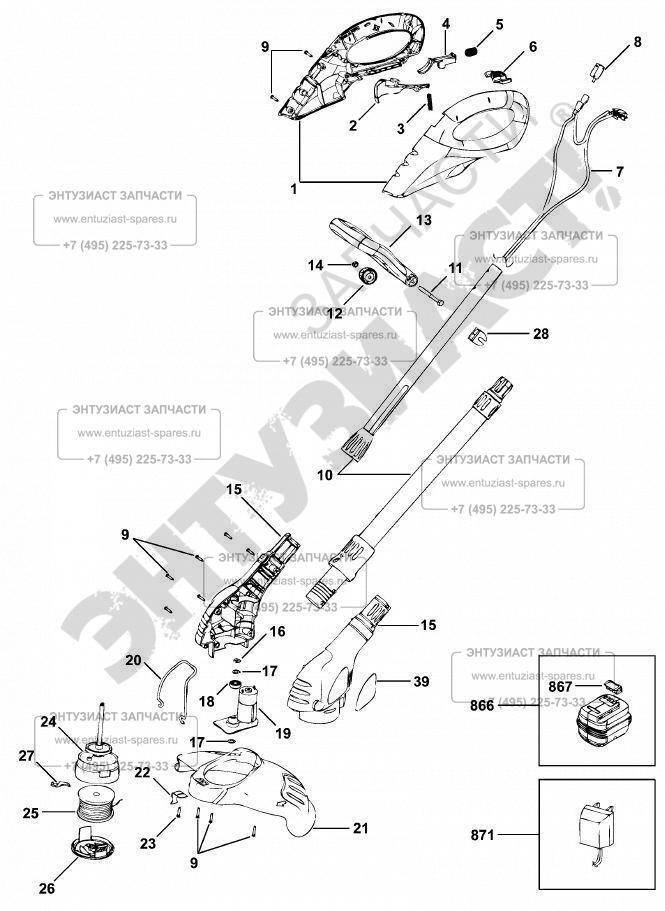

Конструкция токарных резцов

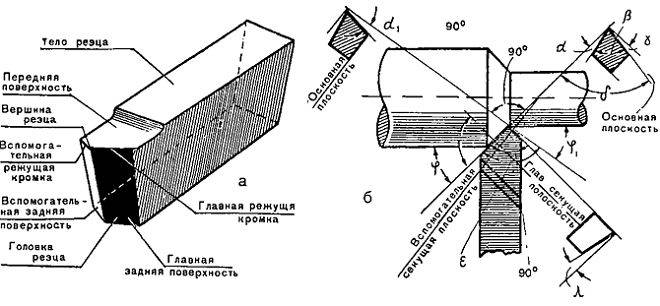

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Основные виды токарных станков

Токарные станки изначально подразделялись на группы, в зависимости от того, какую форму и размеры имеет заготовка, из какого материала она изготовлена, какой результат необходимо получить после выполнения токарных работ, и с какой точностью должна быть выполнена обработка.

Наиболее распространенные виды токарных станков:

- лоботокарные;

- токарно-винторезные;

- токарно-револьверные;

- токарно-карусельные.

В станках лоботокарной группы заготовка крепится в горизонтальном положении, а в результате обработки можно получить поверхность как цилиндрической, так и конической формы.

Токарно-винторезные станки предлагают более широкие возможности токарной обработки: помимо получения цилиндрических поверхностей с разными диаметрами и сведения заготовки либо ее части на конус, такое оборудование позволяет нарезать на поверхности резьбу. При этом заготовки могут быть как из черных, так и из цветных металлов. Станки токарно-револьверной группы позволяют изготавливать детали сложной формы и предполагают последовательную обработку заготовки несколькими резцами, которые подбираются заранее на основании технологической карты. В качестве заготовки на данном виде оборудования используется калиброванный пруток. И, наконец, токарно-карусельная группа оборудования: на этих станках выполняется токарная обработка заготовок большого диаметра из черных и цветных металлов.

Некоторые узкоспециализированные станки, использующие резцы для обработки вращающихся металлических заготовок, также относят к токарным из-за схожести рабочего процесса. Но есть еще один тип оборудования, который однозначно относится к токарной группе и лидирует в ней по чистоте и точности обработки, а также по производительности. Это токарные станки с ЧПУ.

Токарные станки с ЧПУ

Как и любое оборудование с числовым программным управлением, токарные станки с ЧПУ работают по предварительно созданной программе, которая пишется для каждой изготавливаемой детали. В программе учитываются параметры и материал заготовки, а также все нюансы ее предстоящей обработки, на основании чего подбираются резцы и задаются элементы резания при токарной обработке металла — скорость, подача и глубина резания.

Токарные станки с ЧПУ имеют следующие преимущества:

- Повышенная производительность (при использовании резцов с твердорежущей кромкой);

- Уменьшенная трудоемкость токарных работ: минимизируется вмешательство в рабочий процесс, так как он происходит в автоматическом режиме;

- Обеспечение безопасности — защитный кожух прикрывает всю зону резания, без него станок не включится;

- Высокая точность обработки, меньшее количество брака — так как все расчеты производятся программой, вероятность ошибки из-за человеческого фактора снижена практически до нуля.

С точки зрения конструкции станки с ЧПУ отличаются от обычных токарных станков наличием блока управления. Среди них сегодня можно встретить токарно-карусельные и токарно-револьверные, а также многорезцовые полуавтоматы и мощные металлообрабатывающие комплексы, позволяющие сочетать выполнение токарных работ с фрезеровкой металла.