Виды зенкеров

Зенкеры по геометрической форме подразделяются на: цилиндрические, конические, торцовые. В зависимости от того, какой результат должен получиться, используется соответствующий тип инструмента:

- • для работы с деталями и формами цилиндрического вида. Имеют разный диаметр и угол наклона. Предназначены для расширения отверстии до 10 мм. С использованием направляющей цапки получаются углубления для крепежей;

- • для работы с коническими деталями (датчики, клапаны). Обрабатываемые поверхности, как правило, из чугуна и стали;

- • для обработки торцевой плоскости детали или изделия (приливов, бобышек).

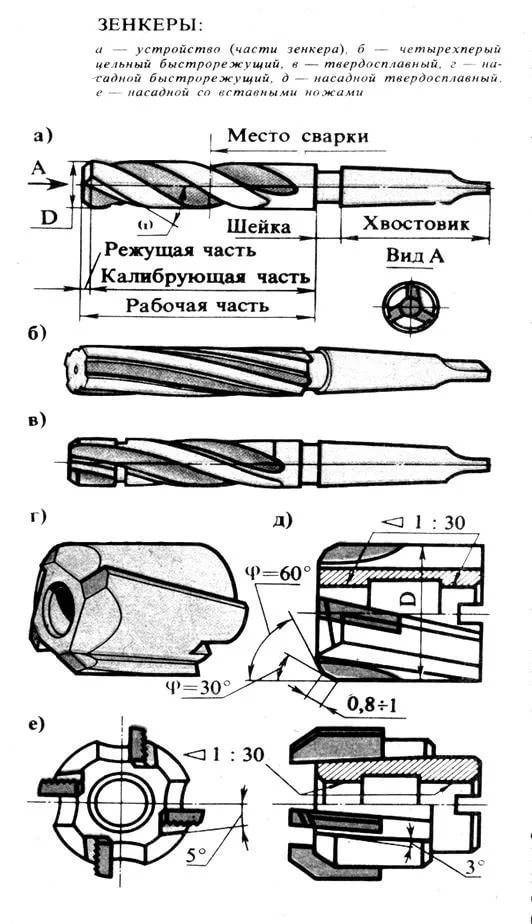

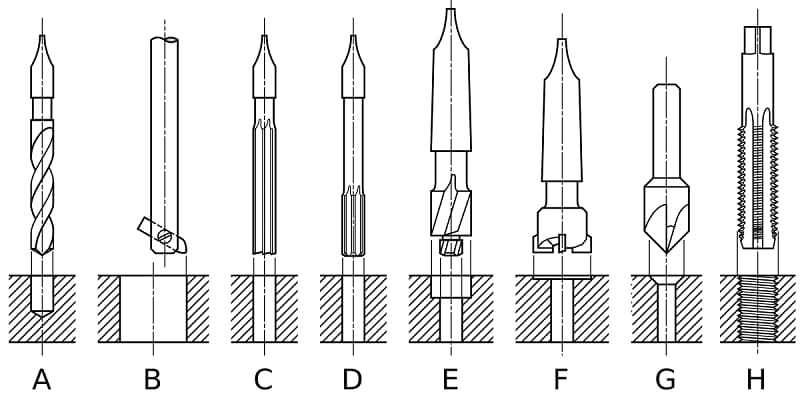

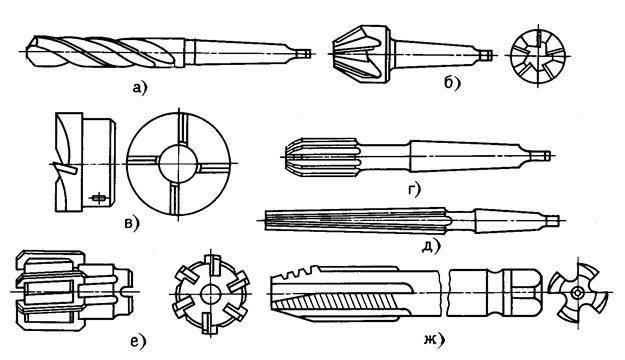

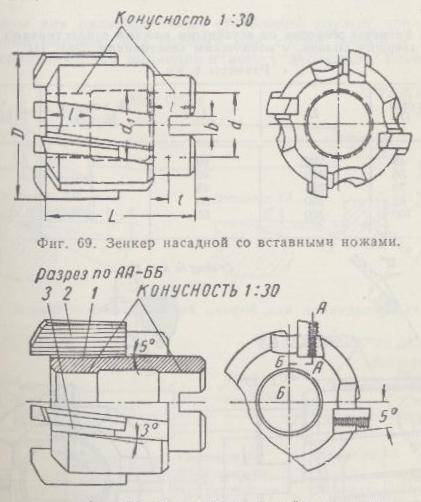

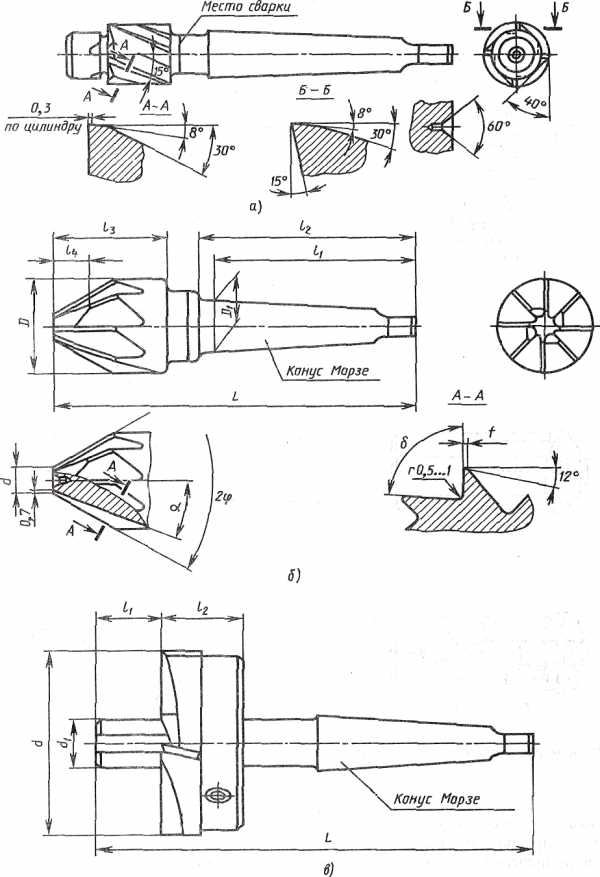

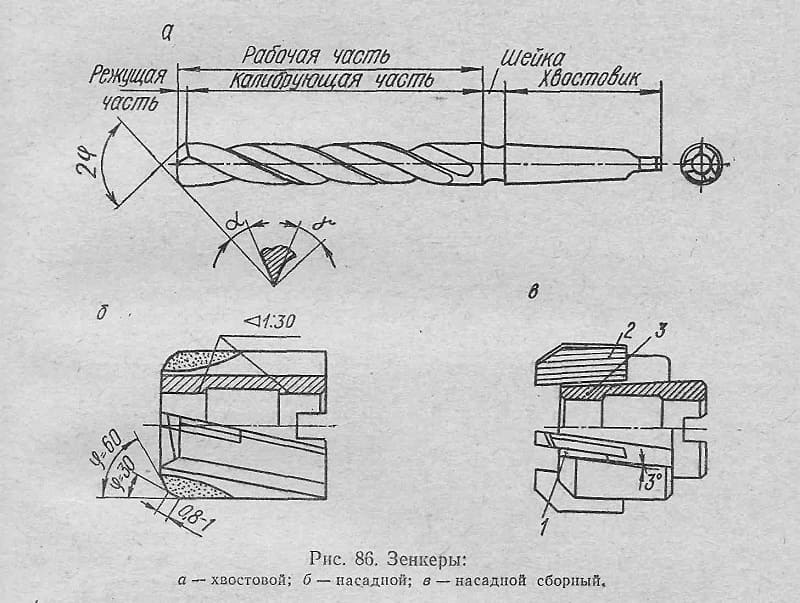

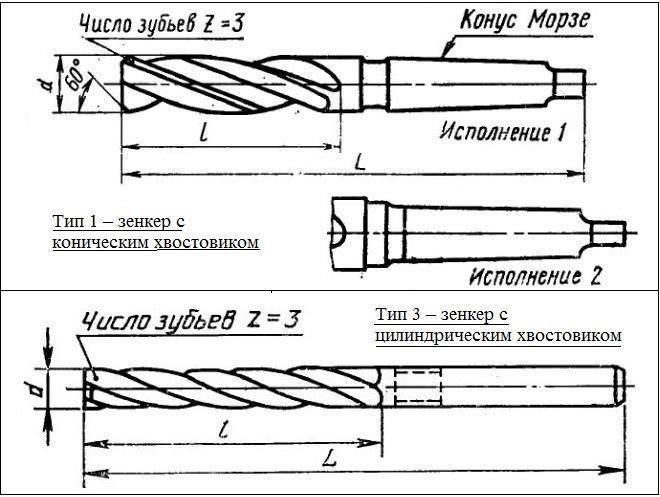

Зенкеры классифицируют по виду конструкции: цельные, сборные, сварные и с наплавными твердосплавными пластинками. По способу крепления: хвостовой и насадной зенкеры.

Виды инструментов для обработки отверстий

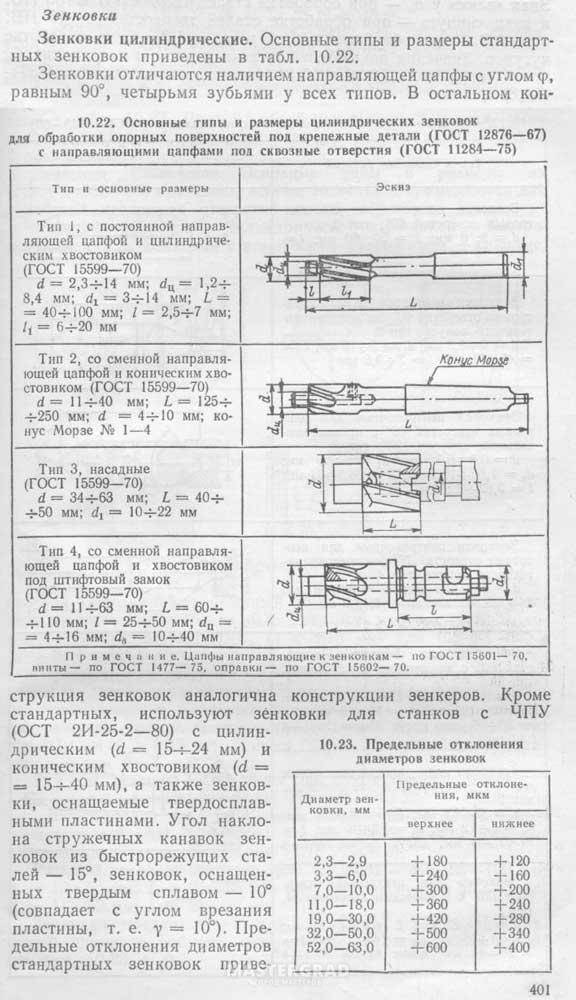

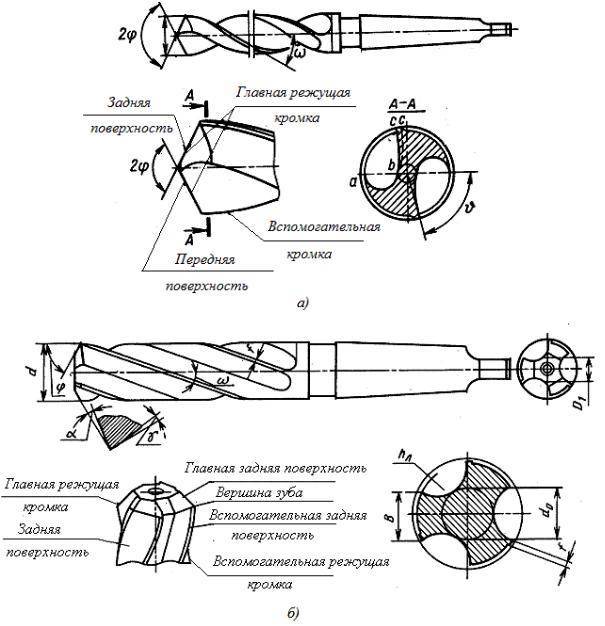

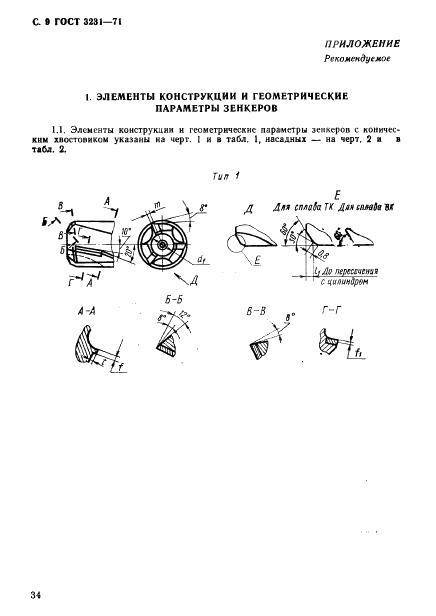

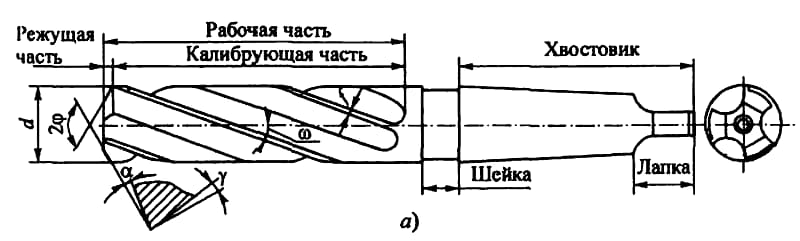

И зенковка, и зенкер по своим геометрическим параметрам должны соответствовать требованиям, которые указывают соответствующий ГОСТ или Технические условия (ТУ). Рабочая часть зенкера состоит из множества режущих лезвий. Используется он для того, чтобы выполнять обработку отверстий, предварительно полученных методом сверления. В зависимости от конструктивного исполнения и сферы применения различают следующие виды зенкеров.

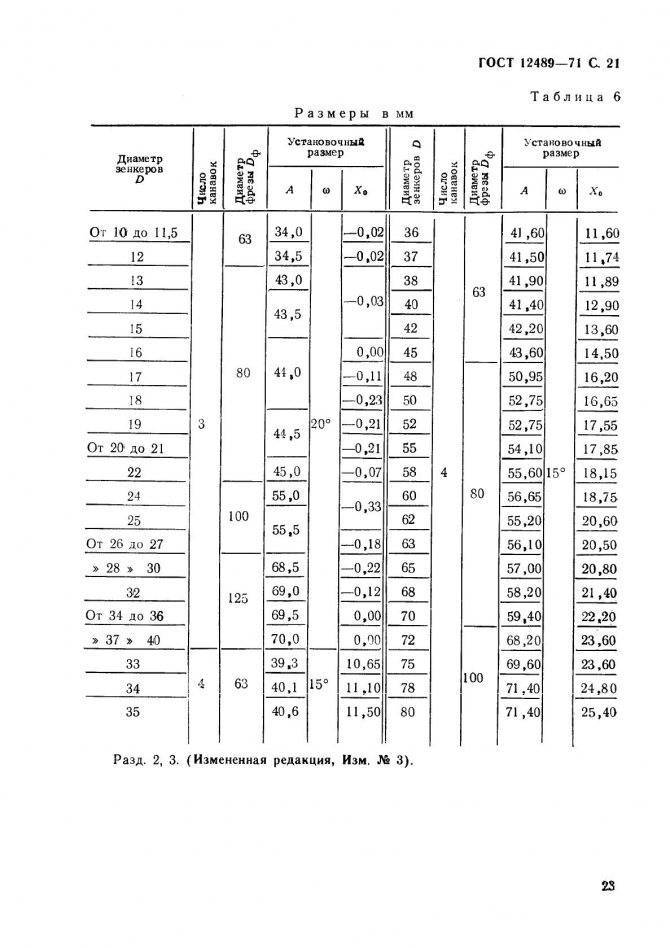

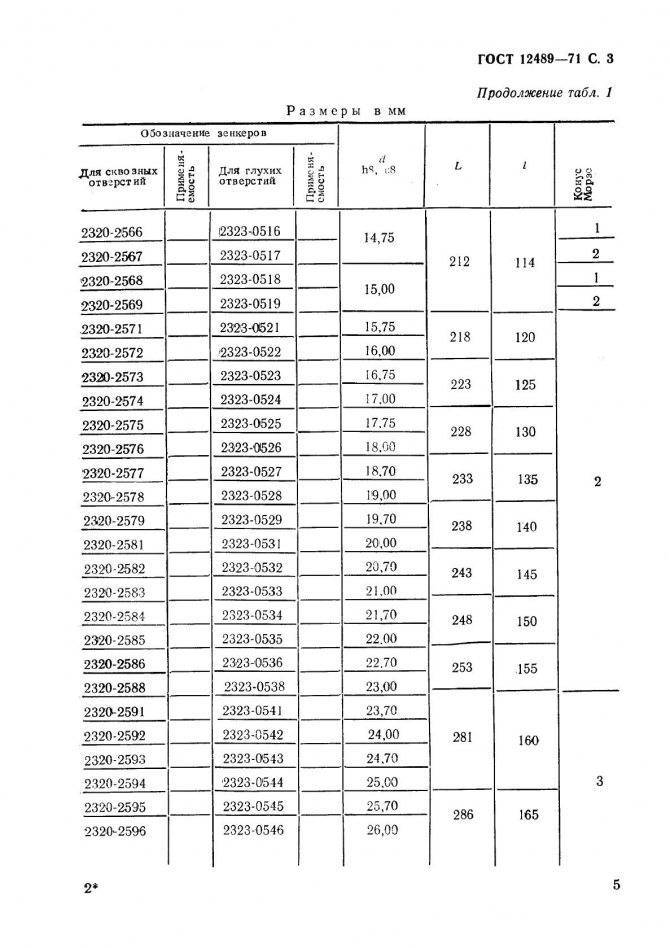

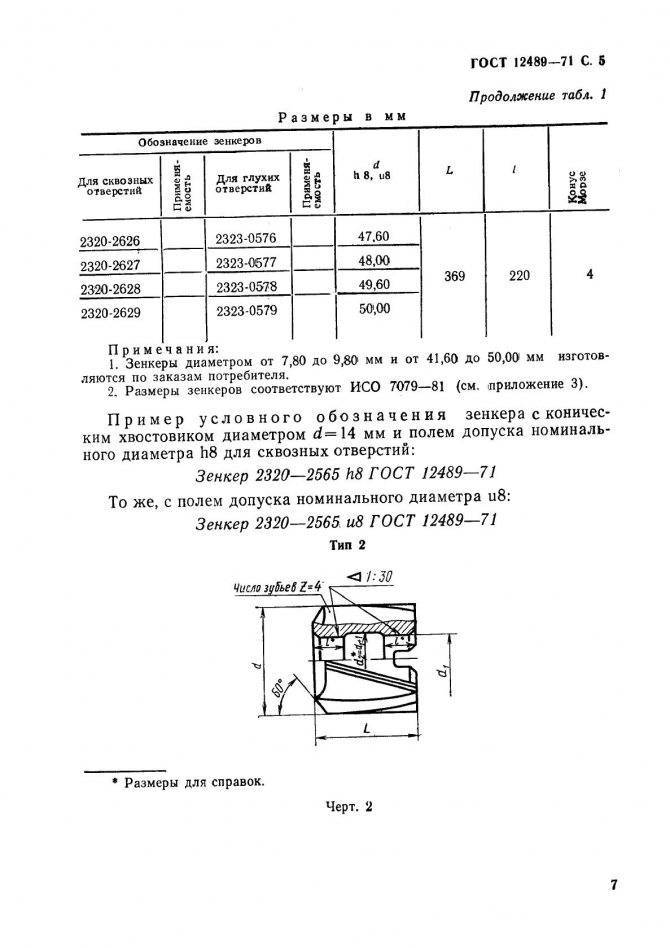

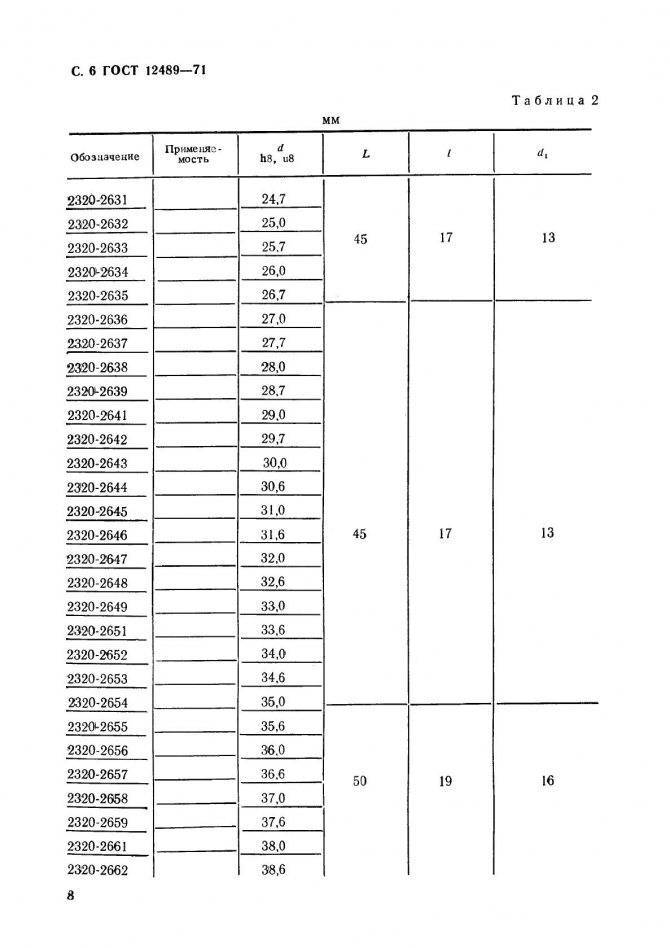

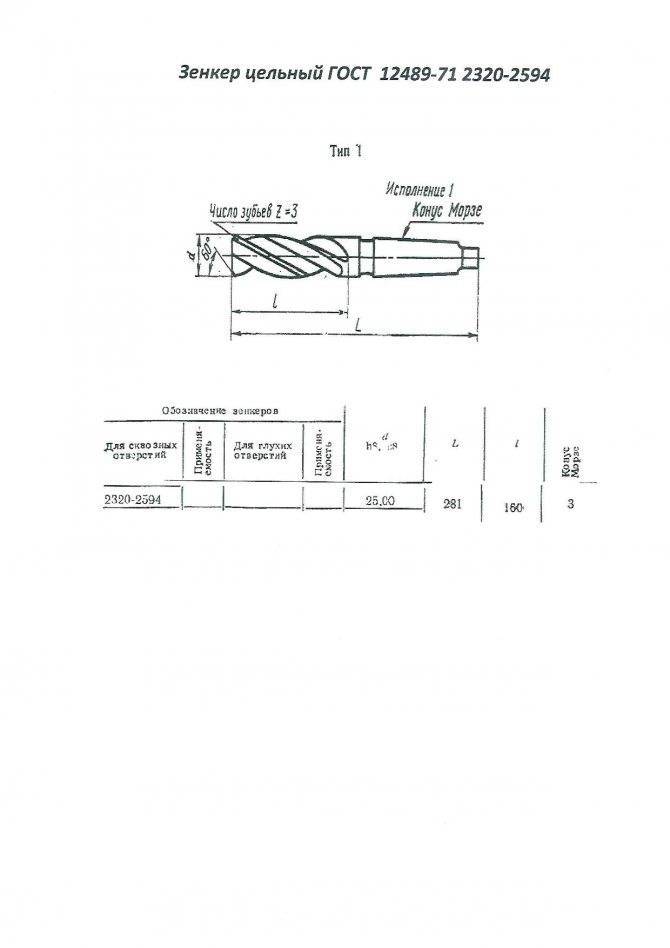

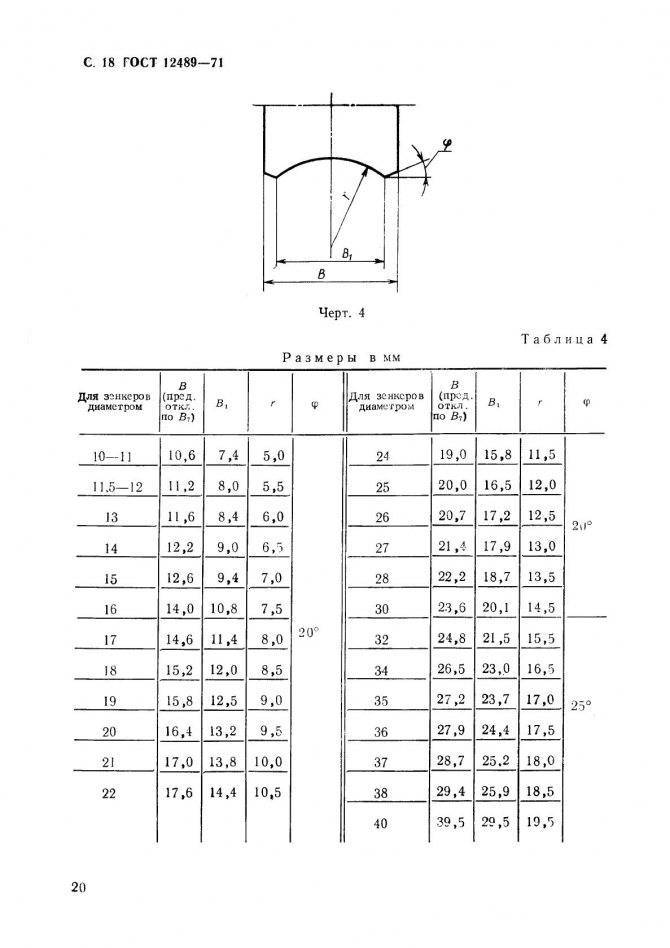

- Цилиндрические инструменты, на рабочую часть которых нанесено покрытие из износоустойчивого материала. Зенкеры данного типа, требования к которым регламентирует ГОСТ 12489-71, выпускаются с диаметрами от 10 до 20 мм.

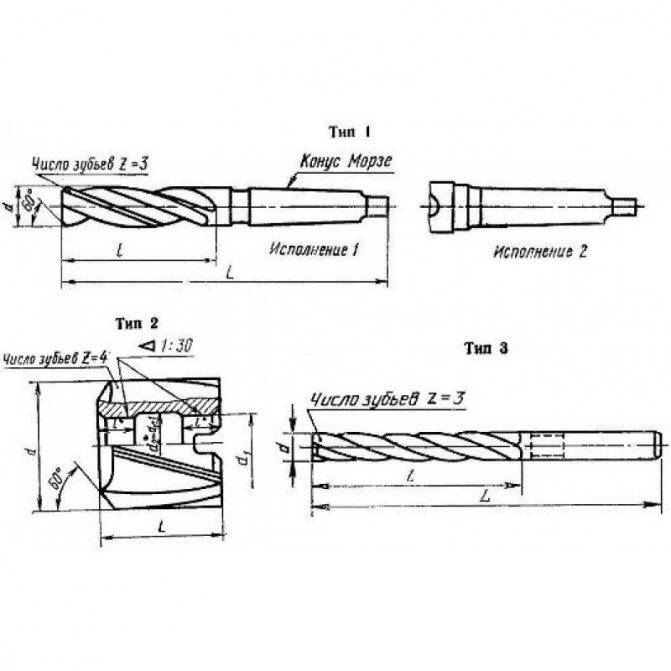

- Цельные зенкеры конического типа, выпускаемые в диапазоне диаметров 10–40 мм. Материалом для изготовления этих инструментов, характеристики которых должны соответствовать требованиям ТУ 2-035-923-83, может выступать легированная быстрорежущая сталь, а также инструментальные стальные сплавы. При этом на рабочую поверхность такого зенкера наносится износоустойчивое покрытие. Инструменты, относящиеся к данной категории, могут использоваться для обработки отверстий, выполненных в стальных и чугунных деталях.

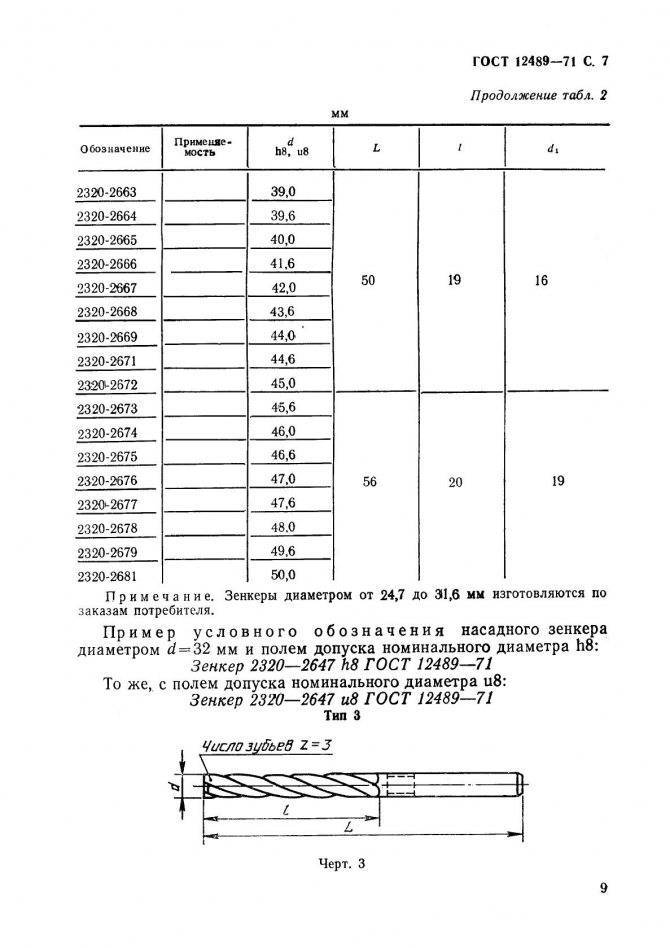

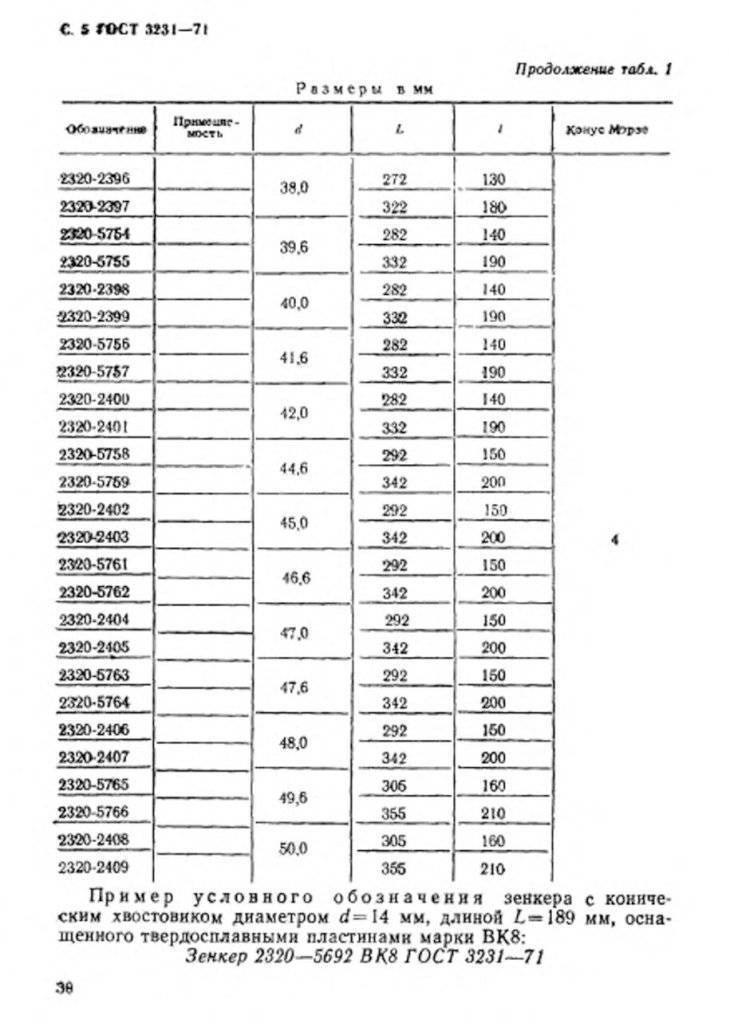

- Зенкеры цельного насадного типа, диаметр которых может находиться в интервале 32–80 мм. Они изготавливаются в соответствии с требованиями, которые устанавливает ГОСТ 12489-71.

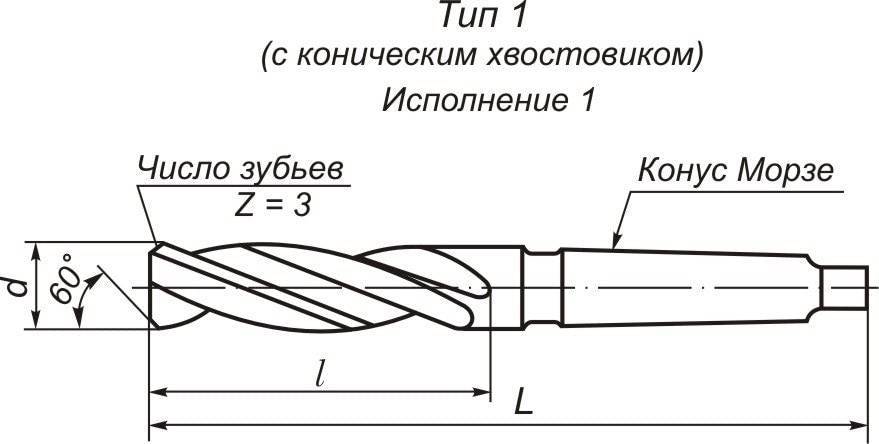

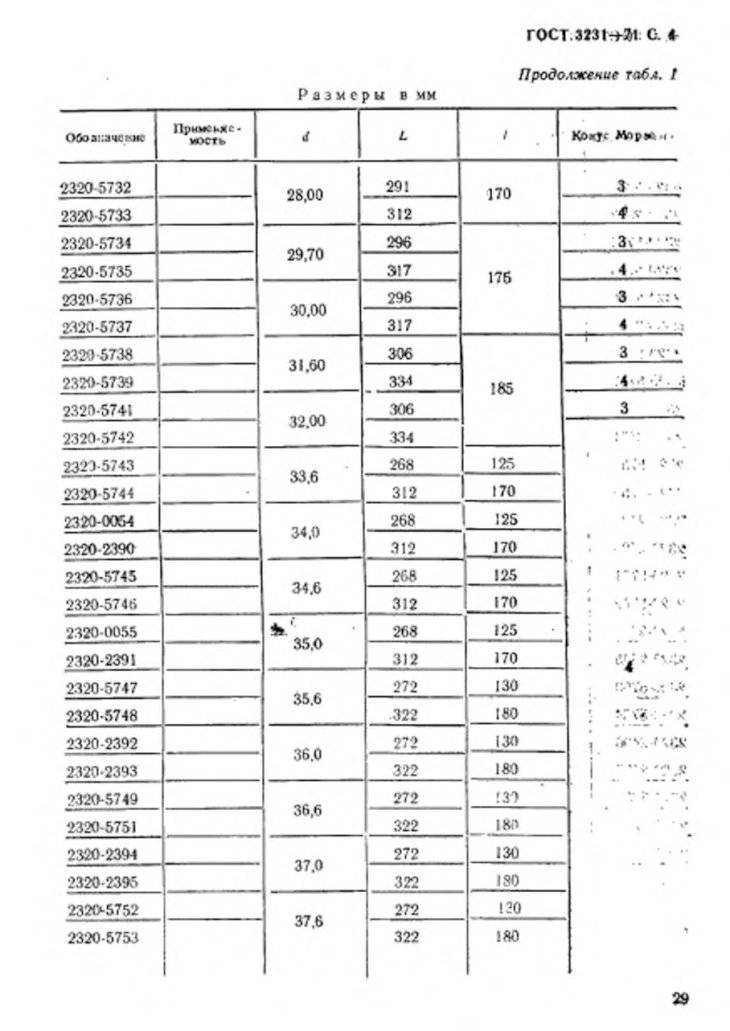

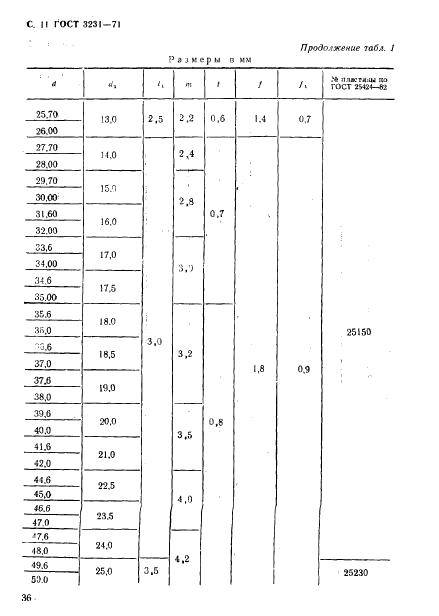

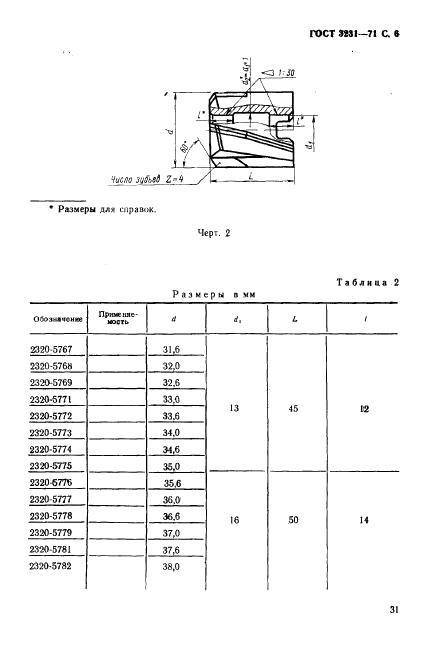

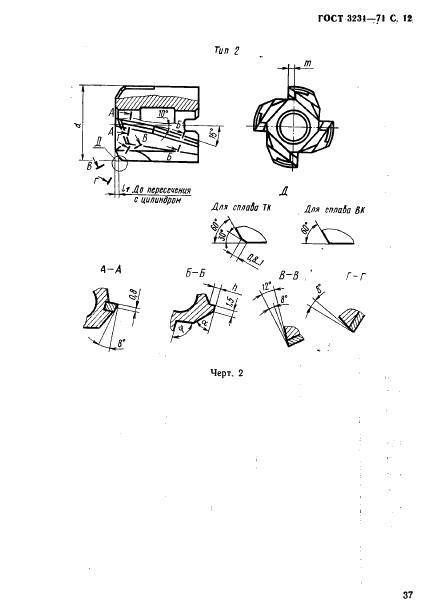

- Конические зенкеры, которые могут быть двух типов: тип 1, выпускаемый по ГОСТ 3231-71, и тип 2 – насадной зенкер, требования к характеристикам которого регламентируются положениями того же нормативного документа. Зенкеры двух данных типов отличаются только наличием пластин на их рабочей части, которые изготавливаются из твердосплавного материала.

Зенкер с направляющей цапфой

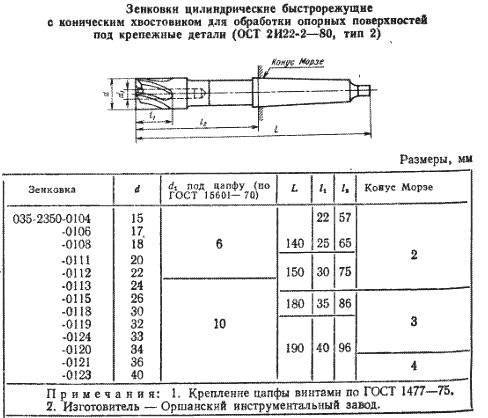

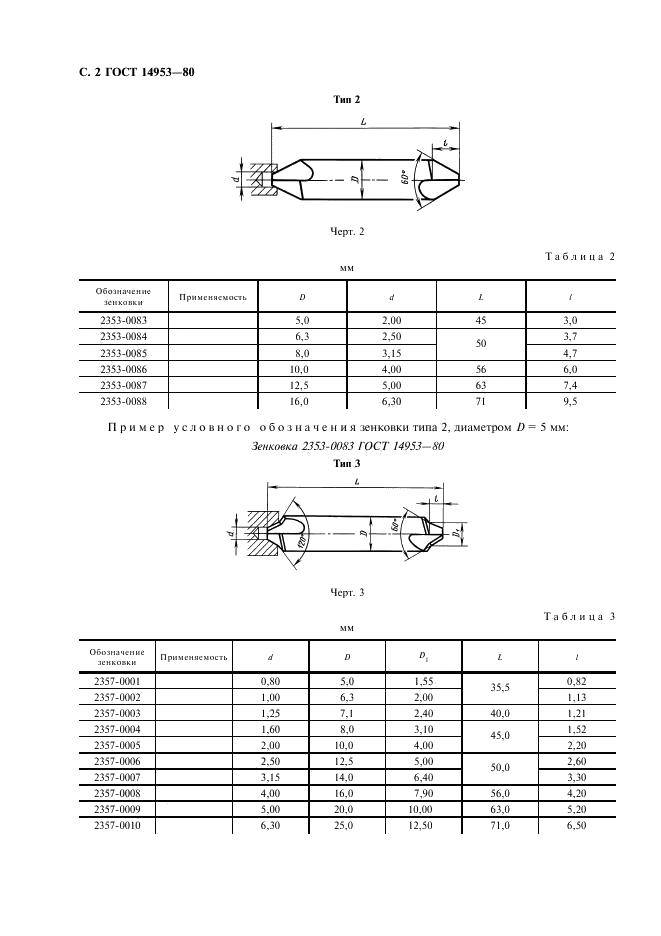

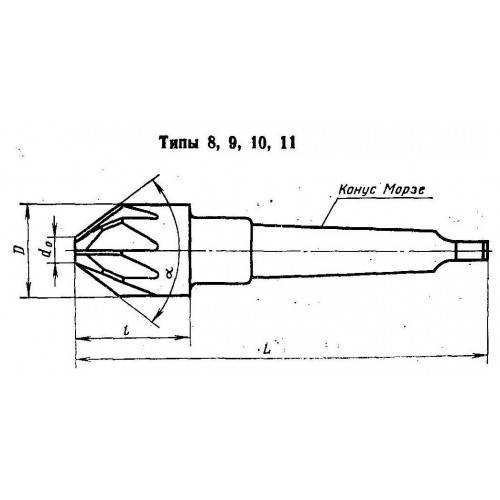

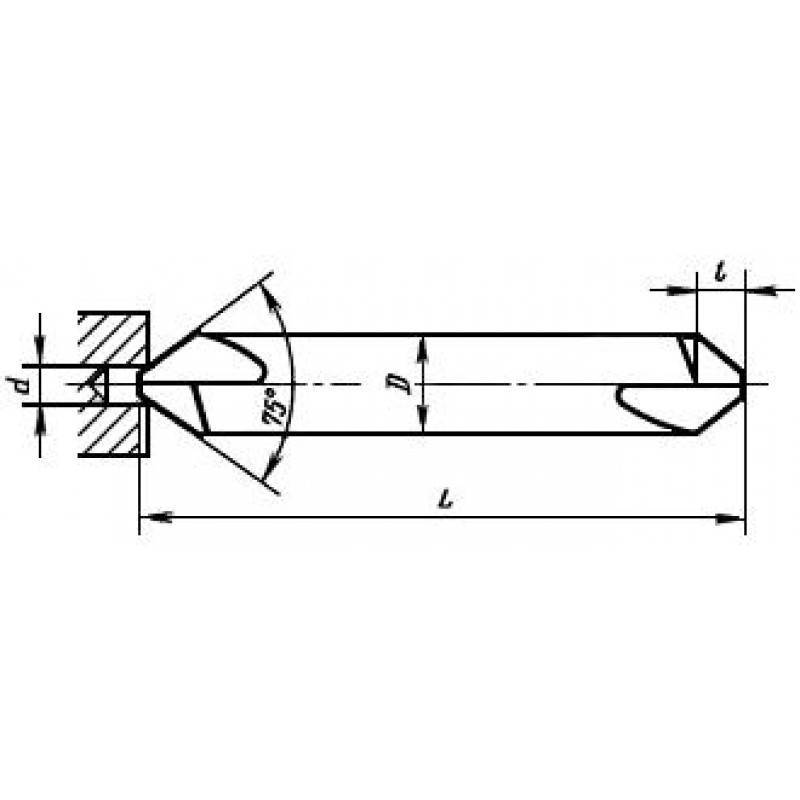

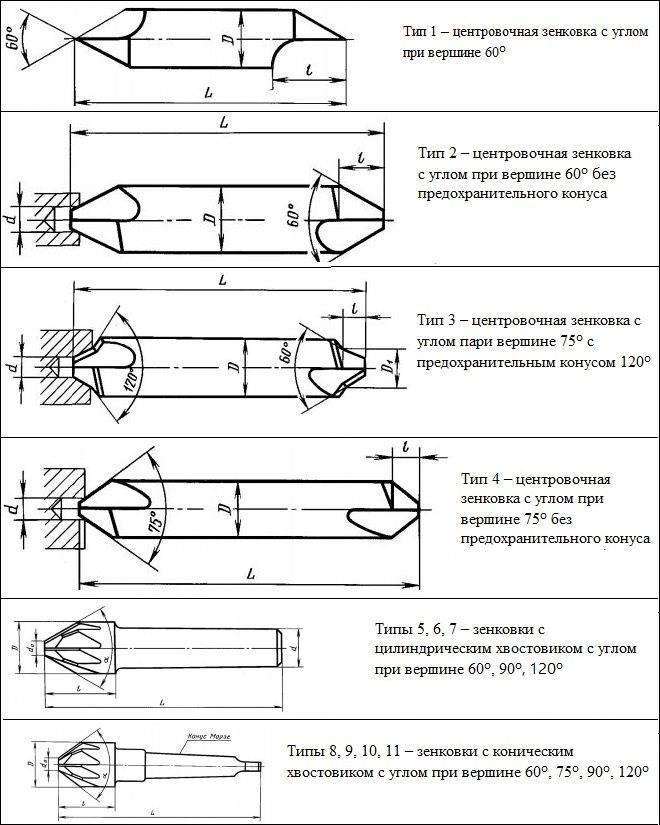

Зенковка также относится к категории многолезвийных режущих инструментов, но от зенкера ее отличает перечень технологических задач, которые можно решать с ее помощью. В частности, используя ее, можно выполнять углубления в предварительно выполненных отверстиях, формировать на их поверхности фаски и т.д. Различают следующие виды зенковок в зависимости от их конструктивного исполнения.

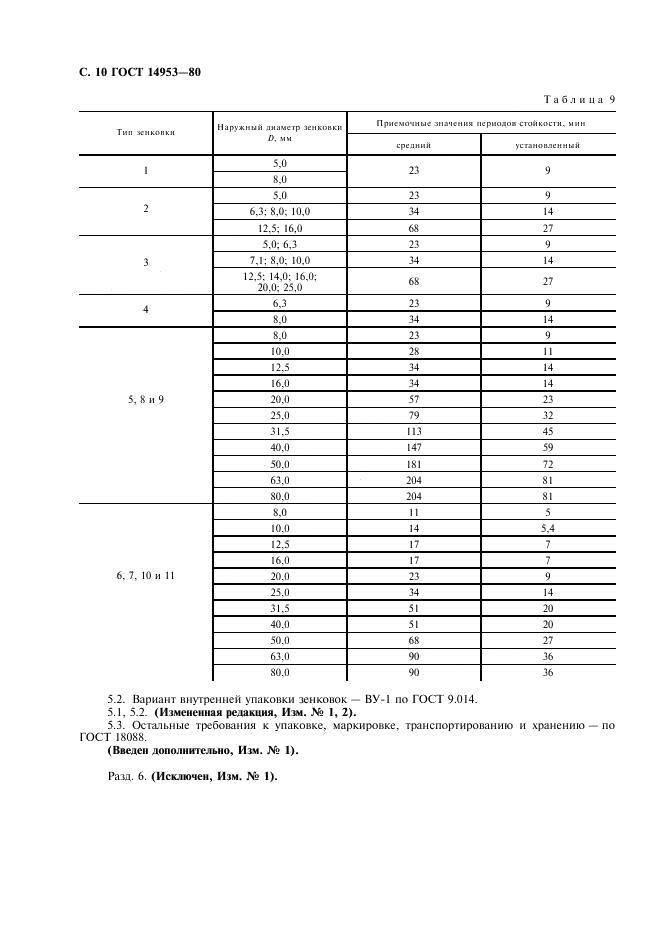

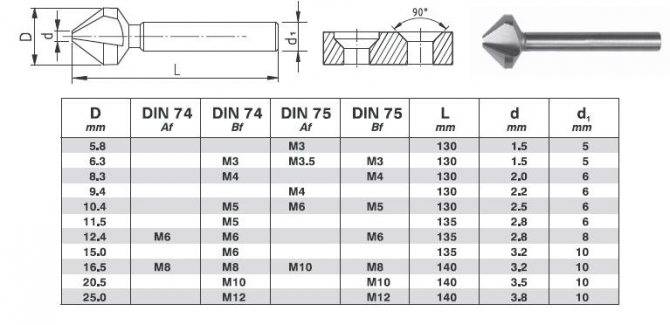

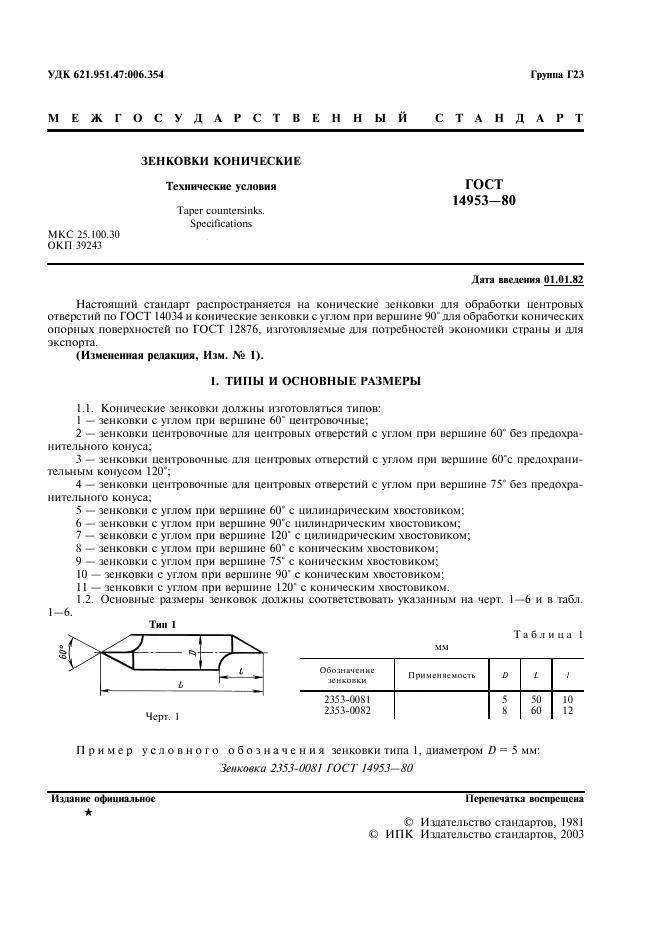

- Конические зенковки, рабочая поверхность которых может изготавливаться с углами 60, 90 и 120°. Производство таких зенковок регламентирует ГОСТ 14953-80Е, а используются они для обработки отверстий под крепежные элементы, металлические изделия, а также для снятия внутренних фасок.

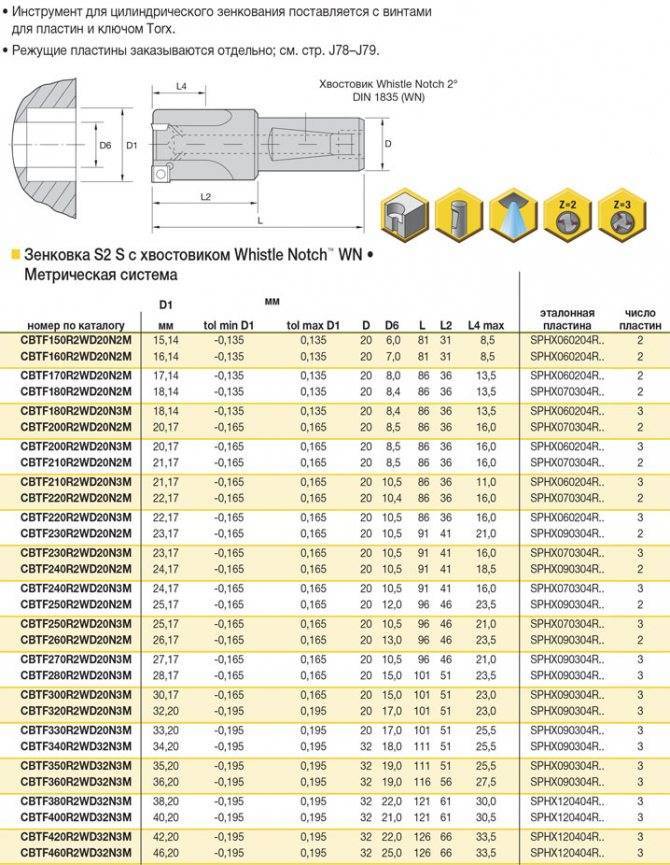

- Зенковки цилиндрического типа, которые могут выпускаться с коническим или цилиндрическим хвостовиком, а также с износоустойчивым покрытием на рабочей поверхности. Нормативным документом, положениями которого регламентируются требования к характеристикам цилиндрических зенковок, является ГОСТ 2И22-2-80. При помощи такого инструмента обычно обрабатывают поверхности опорного типа.

Виды инструмента и их назначение

Перед тем как узнавать, где купить инструмент для зенкерования, нужно изучить, какие бывают виды этих изделий. Модели каждого типа имеют свои достоинства и недостатки, поэтому применяются для выполнения определённой работы.

Назначение инструмента:

- Расширение диаметра отверстий;

- Очистка поверхности от заусенцев;

- Сглаживание отверстий перед развёртыванием или нарезанием резьбы;

- Создание пазов для крепёжных деталей (под конфирматы, болты, шурупы и др.);

- Подгонка размера отверстия.

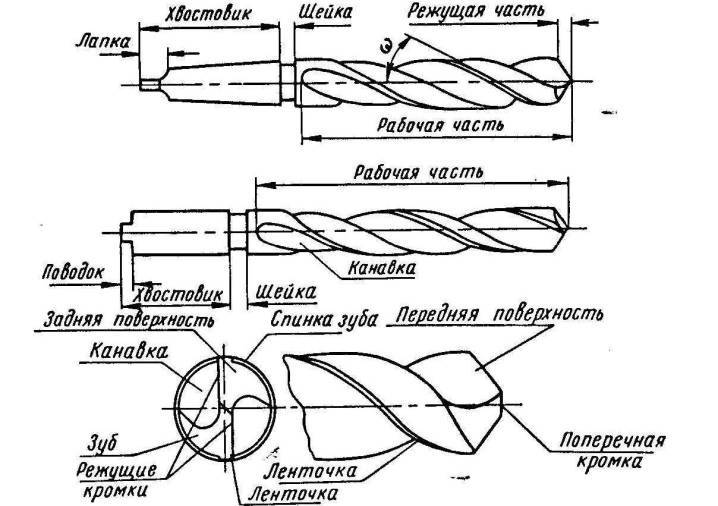

В металлообработке зенкерование является одной из наиболее часто проводимых операций. Для неё используют разные виды инструмента. Все они имеют похожую конструкцию, состоящую из хвостовика (насадной, трёхгранный, цилиндрический, конический, шестигранный и др.), рабочей части с канавками для отвода стружки, и головки с 3 и более режущими кромками (зубьями).

Виды по типу конструкции:

- Цельносплавные. Эти изделия представляют собой цельную конструкцию, где режущая часть и хвостовик выполнены в одном металлическом стержне. Они имеют невысокую производительность, поэтому применяются, преимущественно, для бытовых целей.

- Сварные. Такие изделия применяют для обработки несложных отверстий. Они чувствительны к радиальному и торцевому биению, из-за которого достичь высокой точности будет довольно трудно.

- Сборные. Модели этого типа имеют уникальную конструкцию, позволяющую объединить в одном инструменте разные по диаметру элементы. Их используют для проделывания сложных отверстий, имеющих несколько диаметров.

- С пластинами. Инструмент этого вида оснащается твёрдосплавными элементами (пластинами). Они имеют высокую прочность и обеспечивают большую скорость резания металла. Благодаря этим особенностям изделие широко применяют на производстве.

Виды по форме:

- Цилиндрические (используют для расширения имеющихся отверстий);

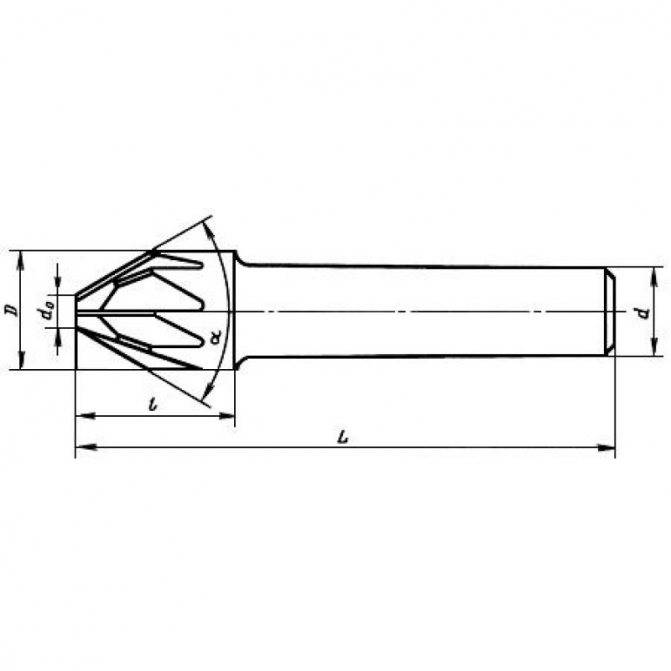

- Цилиндрические с направляющей цапфой (применяют для формирования углублений под головки крепёжных деталей);

- Конические (используют для создания углублений в форме конуса);

- Торцовые (применяют для зачистки торцов, приливов и др.).

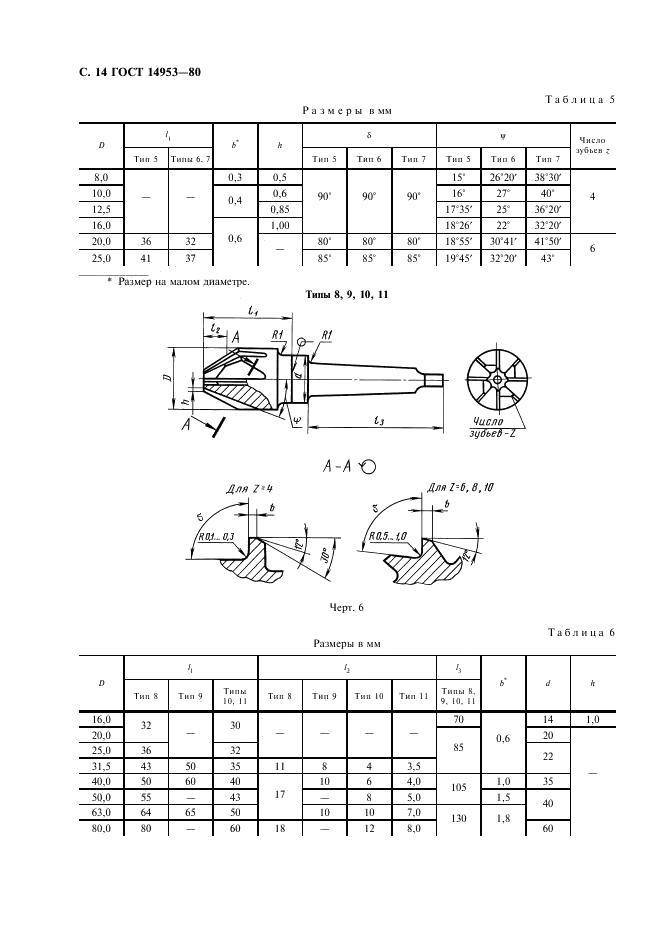

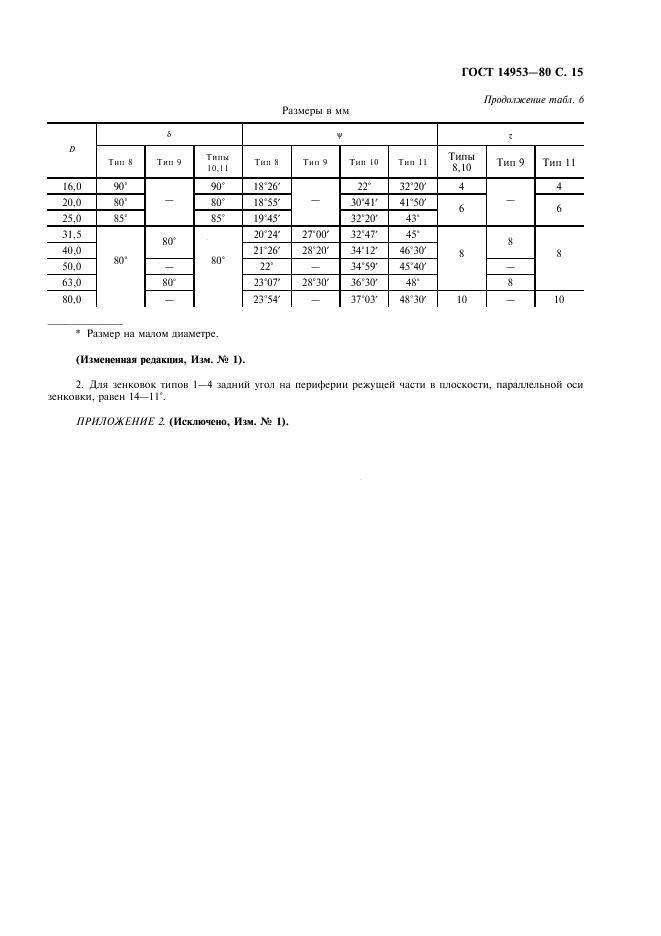

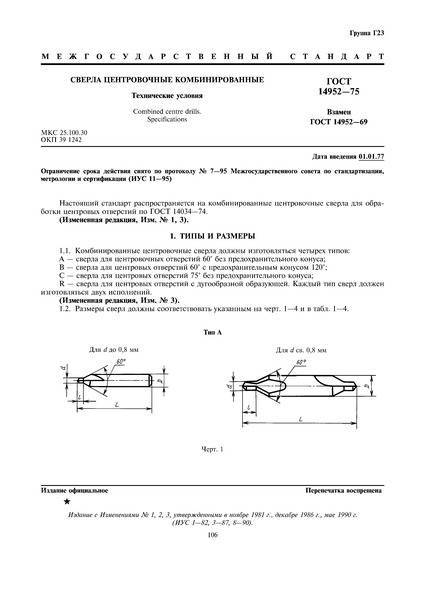

ГОСТ 14953-80 С. 13

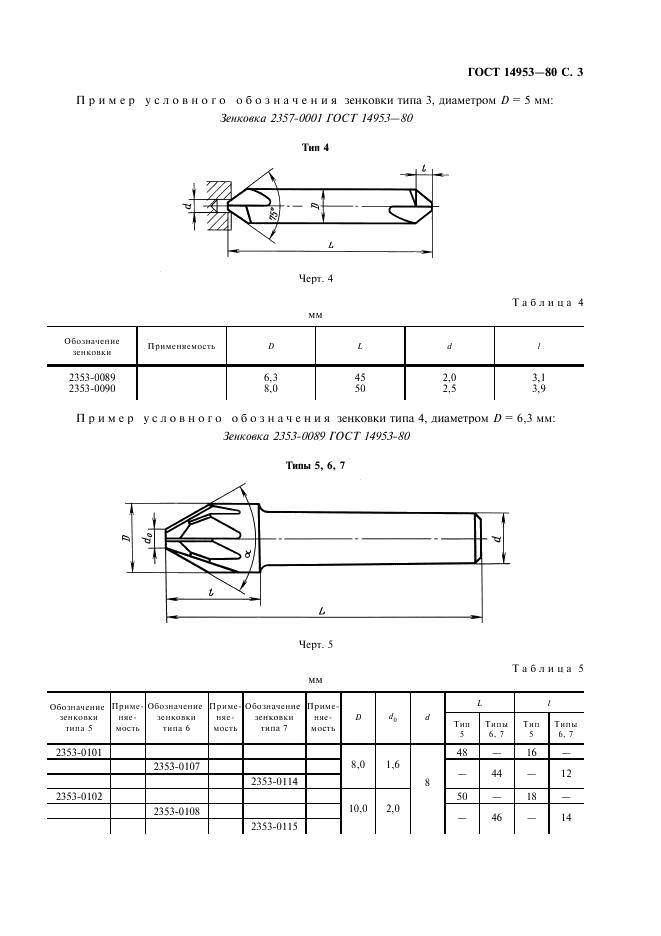

| Тип 4 |

| Черт. 4 |

мм

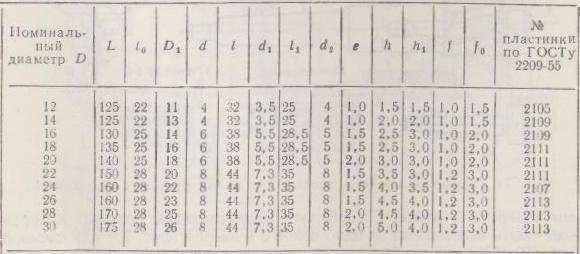

| Таблица 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

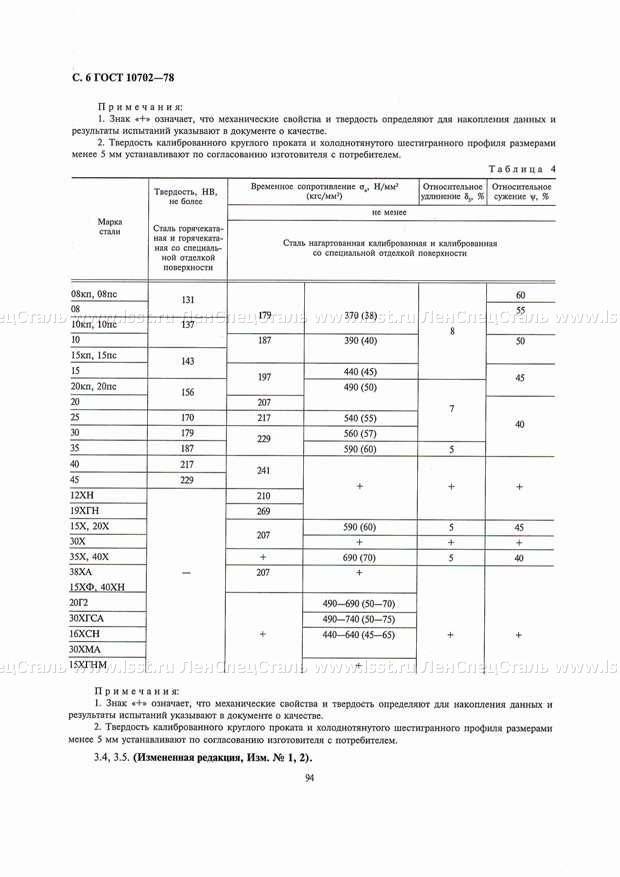

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Материал и твердость основных частей зенкеров должны соответствовать указанным в табл. 1.

Таблица 1 | ||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

Примечание. Твердость рабочей части хвостовых зенкеров, насадных и ножей сборных зенкеров из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3, указанной в таблице 1. |

По согласованию с потребителем допускается изготовление зенкеров из легированной стали марки 9ХС по ГОСТ 5950.

Твердость зенкеров из стали марки 9ХС должна быть HRC3 62…65.

Допускается изготовление зенкеров и ножей к ним из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенкеров, не ниже стойкости зенкеров, изготовленных из быстрорежущей стали по ГОСТ 19265.

(Измененная редакция, Изм. № 1, 2).

1.2. Зенкеры хвостовые должны изготовляться сварными.

В месте сварки не допускаются раковины, непровар, поджог и пережог металла, кольцевые трещины и свищи.

Издание официальное Перепечатка воспрещена

★

Издательство стандартов, 1975 ИПК Издательство стандартов, 2000 Переиздание с Изменениями

Допускаются другие методы соединения рабочей части зенкера с хвостовиком, обеспечивающие качество соединения не ниже сварного.

(Измененная редакция, Изм. № 1).

1.3. Твердость рабочей части зенкеров должна соответствовать указанной в табл. 1 на длине винтовой канавки, уменьшенной на длину не более 1 х/2 диаметра зенкера от сварного шва, но не менее 1 2 3/3 длины винтовой канавки.

Твердость лапок хвостовиков зенкеров с коническим хвостовиком должна быть HRC, 32…47.

(Измененная редакция, Изм. № 1, 2).

1.4. Параметры шероховатости поверхностей зенкеров по ГОСТ 2789 не должны быть более указанных в табл. 2.

Таблица 2 | ||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||

* Для шлифованных канавок. ** Для фрезерованных канавок. |

ГОСТ 1677-75 С. 3

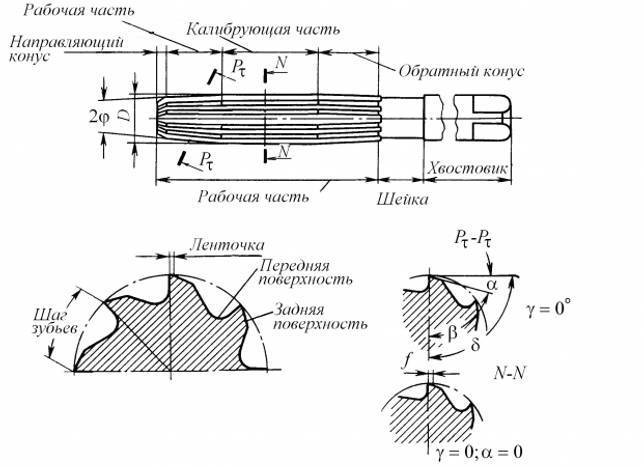

1.14. Зенкеры должны иметь на рабочей части только равномерную обратную конусность (уменьшение диаметра по направлению к хвостовику).

Обратная конусность на 100 мм длины должна соответствовать указанной в табл. 4.

Таблица 4* мм | ||||||||

|

1.15. Допуск радиального биения ленточек по всей длине рабочей части зенкера относительно оси зенкера или оси посадочного отверстия, а также биение главных режущих кромок при проверке в центрах не должно превышать величин, указанных в табл. 5.

Таблица 5

Номинальный диаметр зенкера, мм | Допуск биения, мм | |

направляющих ленточек | режущих кромок | |

До 18 | 0,032 | 0,040 |

Св. 18 до 30 | 0,040 | 0,050 |

Св. 30 | 0,050 | 0,063 |

(Измененная редакция, Изм. № 1, 3).

1.16. Допуски конусов Морзе — по АТ8 по ГОСТ 2848.

(Измененная редакция, Изм. № 1).

1.17. Предельные отклонения посадочного отверстия и шпоночного паза для насадных зенкеров — по ГОСТ 9472.

1.18. Комплект изготовленных сборных зенкеров должен состоять из зенкера в собранном виде и набора запасных ножей.

1.19. Средний и установленный периоды стойкости зенкеров из стали марки Р6М5 должны быть не менее указанных в табл. 5а при условиях испытаний, приведенных в разд. 3.

Таблица 5а | |||||||||||||||||||||

|

1.20. Критерий затупления зенкеров — допустимый износ по задней поверхности, значение которого не должно быть более указанного в табл. 56.

Таблица 56 мм | ||||||||||||

| ||||||||||||

1.19, 1.20. (Введены дополнительно, Изм. № 3). |

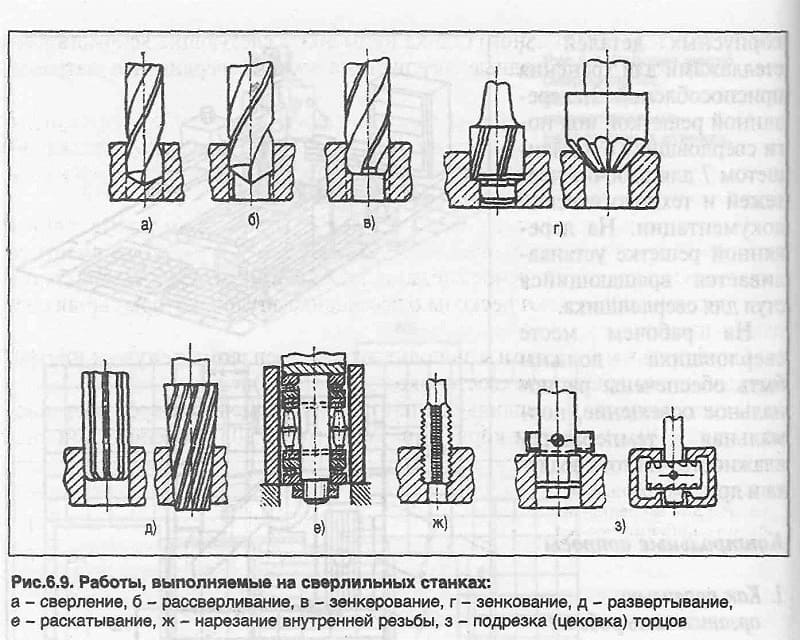

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. (Исключен, Изм. № 2). 2.2. Зенковки должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление зенковок из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенковок, не уступающим зенковкам, изготовленным из быстрорежущей стали по ГОСТ 19265. По согласованию с потребителем допускается изготовление зенковок из инструментальной легированной стали марки 9ХС по ГОСТ 5950.

2.3. Зенковки из быстрорежущей стали с цилиндрическим хвостовиком диаметрами от 8 до 16 мм должны изготовляться цельными, диаметрами 20 и 25 мм — сварными. Зенковки из быстрорежущей стали с коническим хвостовиком должны изготовляться сварными.

В зоне сварки не допускаются: непровар, кольцевые трещины, поверхностные раковины.

Допускается изготовление паяных зенковок с цилиндрическим и коническим хвостовиками диаметрами от 12,5 до 25 мм.

В качестве припоя должны применяться латунь марки Л63 по ГОСТ 15527.

2.4. Хвостовики сварных и паяных зенковок должны изготовляться из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

2.5. Твердость рабочей части зенковок должна быть:

у зенковок из быстрорежущей стали диаметром до 3,15 мм — 63 … 65 HRC3, свыше 3,15 мм — 63 … 66 HRC3;

у зенковок из стали марки 9ХС — 62 … 65 HRC3.

Твердость рабочей части зенковок из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3.

2.6. Твердость лапок у зенковок с коническим хвостовиком должна быть 32 … 47 HRC3.

2.7. Поверхность зенковок не должна иметь трещин и следов коррозии. Шлифованные поверхности не должны иметь вмятин и черновин. На передних и задних поверхностях, на поверхностях ленточек и хвостовика не должно быть цветов побежалости. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.

(Измененная редакция, Изм. № 1, 2).

2.8. Параметры шероховатости поверхностей зенковок по ГОСТ 2789 должны быть, мкм, не более:

передних и задних поверхностей зенковок типов:

1-4…………………………………………………..Rz 6,3

5-11…………………………………………………..ДгЗ,2

поверхности стружечных канавок……………………………….Rz 10

поверхности зажимной цилиндрической части, цилиндрического и конического

хвостовика………………………………………………..Ra 0,8

остальных поверхностей……………………………………..Rz 20

2.9. На задней поверхности зубьев зенковок типов 5—11 вдоль главных режущих кромок допускается ленточка шириной не более 0,05 мм.

2.10. Предельные отклонения размеров зенковок должны быть не более:

общей длины L……………………………………………Ы6

диаметра зажимной цилиндрической части…………………………Ь9

углов конуса 60° и 75°……………………………………….—20′

углов конуса 90° и 120°………………………………………—Г

длины цилиндрического хвостовика……………………………..±1 мм

2.11. Допуск биения режущих кромок зенковочной части у зенковок типов 1—4 относительно поверхности зажимной части, измеренное перпендикулярно к этим кромкам, должен быть для зенковок диаметром:

до 3,15 мм……………………………………………….0,03 мм

св. 3,15 мм………………………………………………0,04 мм

2.12. Допуск биения режущих кромок зенковок типов 5—11 относительно поверхности хвостовика, измеренное перпендикулярно к этим кромкам, должен быть 0,05 мм.

2.13. Средний и установленный периоды стойкости зенковок должны быть не менее указанных в табл. 7 при условии испытаний, приведенных в разд. 4.

который не должен быть более 0,6 мм для зенковок типов 1—4 и 0,8 мм для зенковок типов 5—11.

| Таблица 7 |

| 2.14. Критерием затупления следует считать достижение износа по задней поверхности, |

Зенкерование

Работы выполняются на станках токарных (для получения отверстий с торцевой стороны), сверлильных, фрезерных с ЧПУ и расточных (для изменения размера отверстия). Подбор инструмента производится исходя из месторасположения отверстия и материала, глубины и размера отверстия, способа крепления. Скорость обработки в зенкеровании идентична скорости сверления. Для стали легких видов угол наклона равен 15-20 градусов, для средней легкости сплавов – 8-10 градусов. Высоколегированные стали и чугун обрабатываются поду углом 0-5 градусов, согласно ГОСТ 12479-71.

Использование автоматического оборудования позволяет добиться высокой точности обрабатываемой поверхности. Выполняя работы нужно придерживаться следующих правил безопасности: поверхность зенкера должна быть хорошо заточенной и не иметь заусенцев и трещин

В момент крепления хвостовика нужно обратить внимание на гладкость поверхности в качестве крепежа

Данная обработка похожа на операцию рассверливания. Только в случае с зенкерованием окончательный вариант выходит более точным, в процессе улучшается чистота поверхности, устраняются любые погрешности. Далее обычно производится развертывание — разновидность чистовой обработки.

Раззенковкой называют вторичную обработку уже готовых отверстий для установки в них головок болтов, заклепок, винтов.

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки

При этом немаловажно учитывать расположение отверстия и серийность производства.

Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера.

Способ крепления в станочном приспособлении немаловажен при выборе.

Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.. В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле

Инструмент должен соответствовать ТУ и ГОСТ

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами. При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

- Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.

Правила пользования в домашних условиях

Зенкер чаще всего используют на профессиональном оборудования для того, чтобы произвести обработку металлических конструкций в производственном масштабе. Но все большую тенденцию набирает использование приспособления в ломаных условиях, обычными людьми.

Для таких домашних операций часто используют специальное сверло со схожим принципом работы. Но независимо от того, какая насадка служит для обработки нужно соответствующим образом подготовится к работе:

- Подобрать соответствующий зенкер по размеру и количеству лезвий.

- У аппарата, в который буде вставляться насадка, должно быть достаточно мощности для такой работы.

- При обработки не цветных металлов требуется специальная жидкость, которая будет смазывать и охлаждать.

Все эти правила очень важны, потому что от подготовки будет завесить результат работы. В случаи неточностей и игнорирования пунктов можно нанести серьезный вред работе. Если обработка производится первый раз, то во время выбора насадки и перед работой проконсультируйтесь с профессионалом, это снизит количество проблем.