Суть процесса азотирования

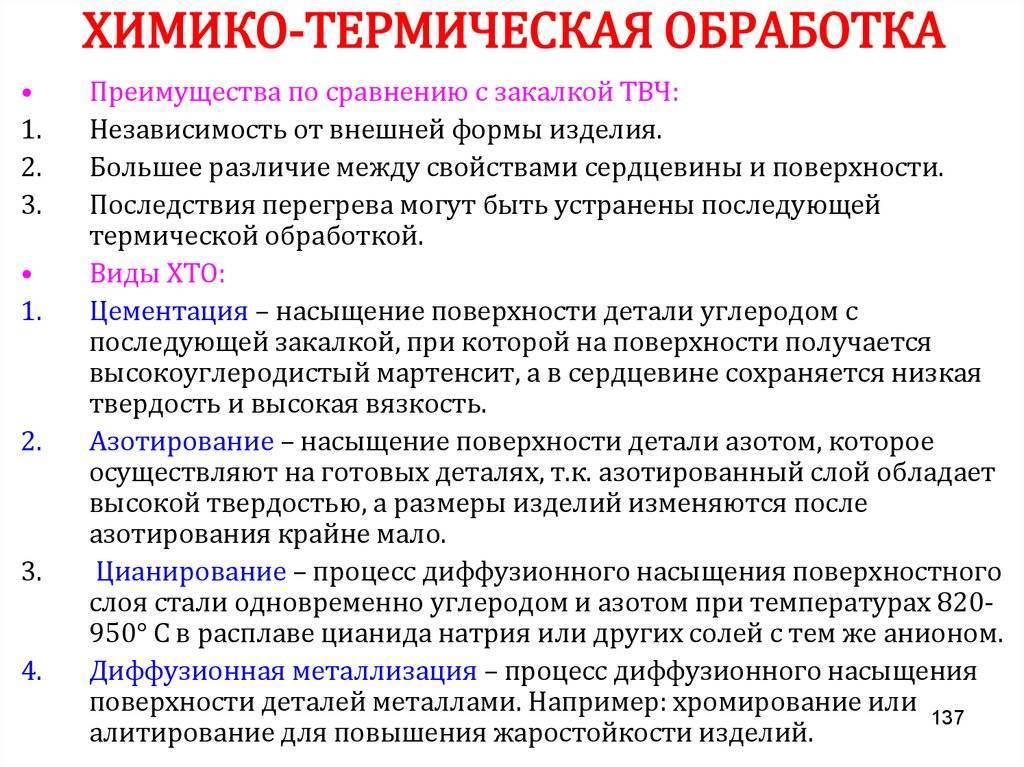

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

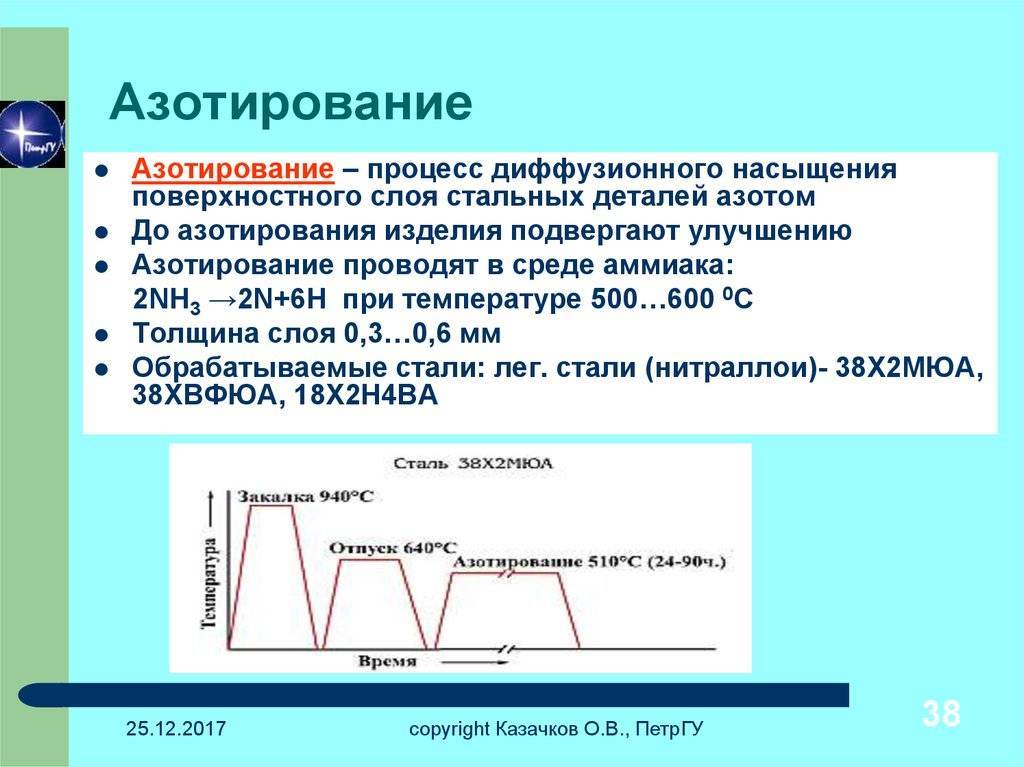

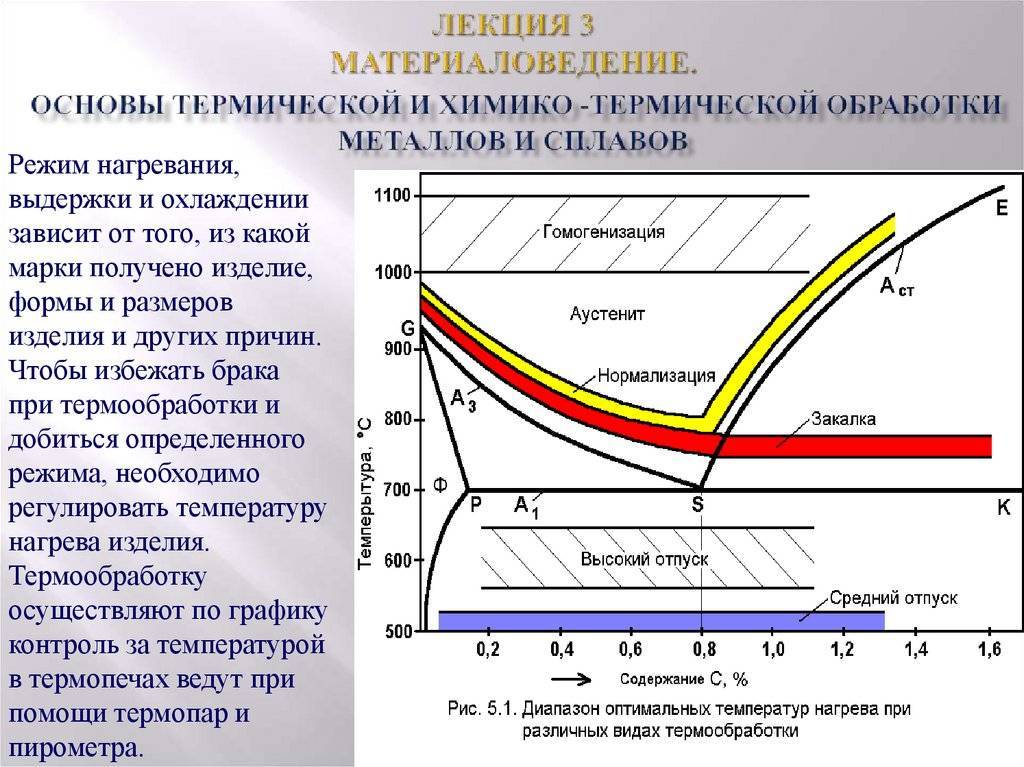

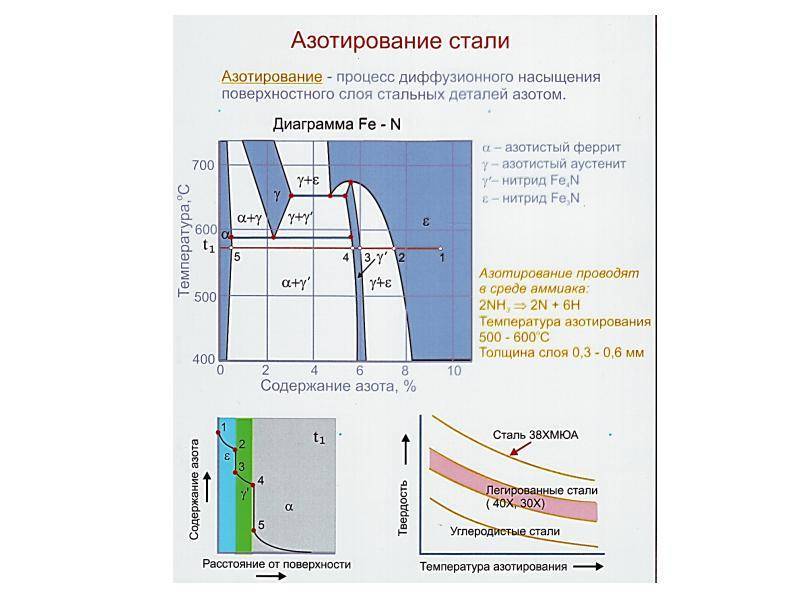

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию.

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

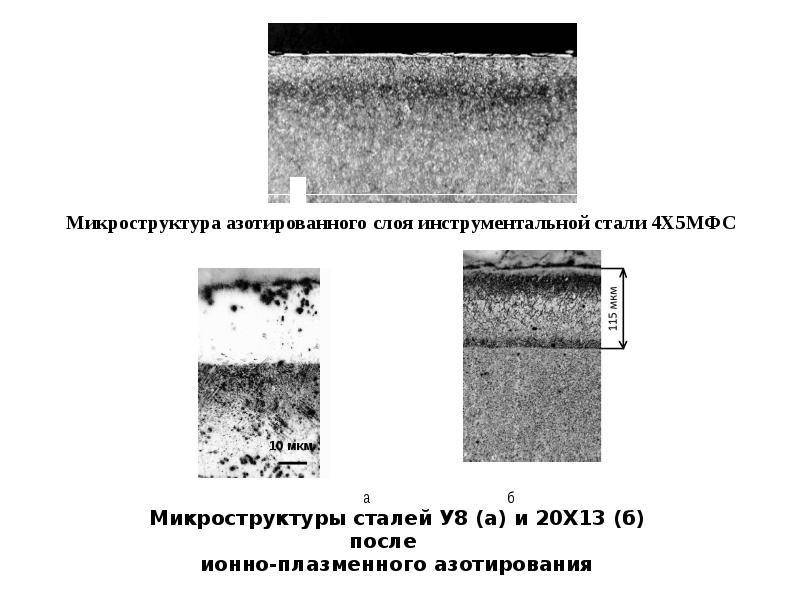

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

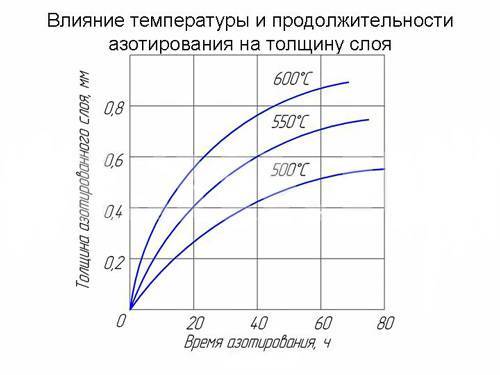

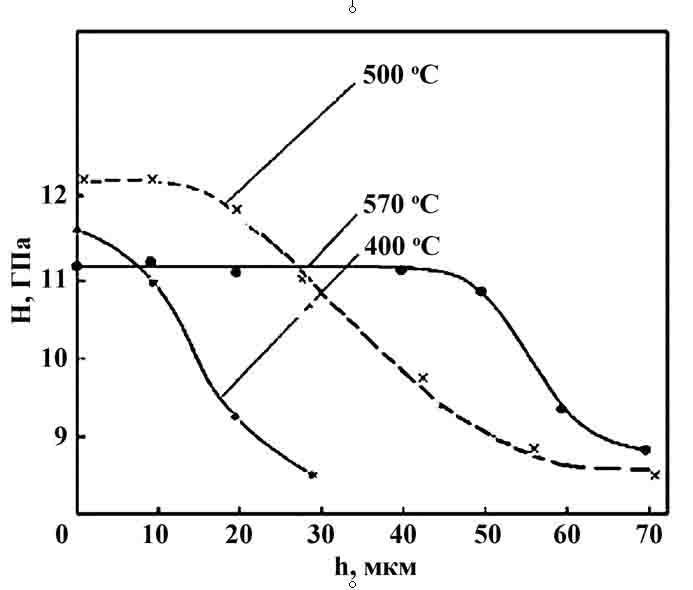

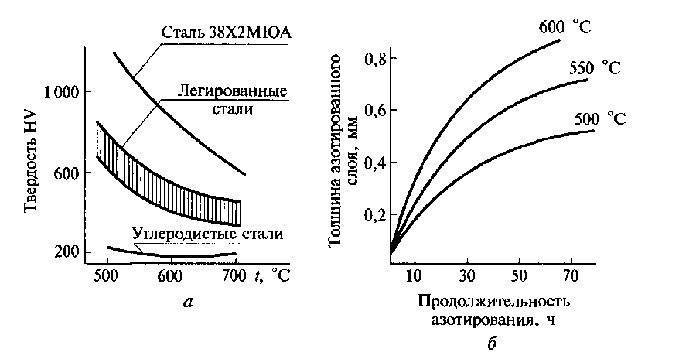

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%. Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Это интересно: Сталь Х12МФ: основные характеристики, плюсы и минусы

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

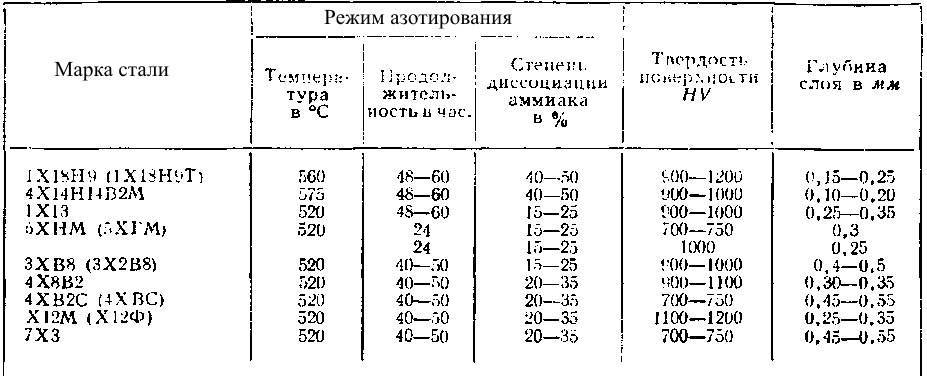

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV;

- легированные – до 800 HV;

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

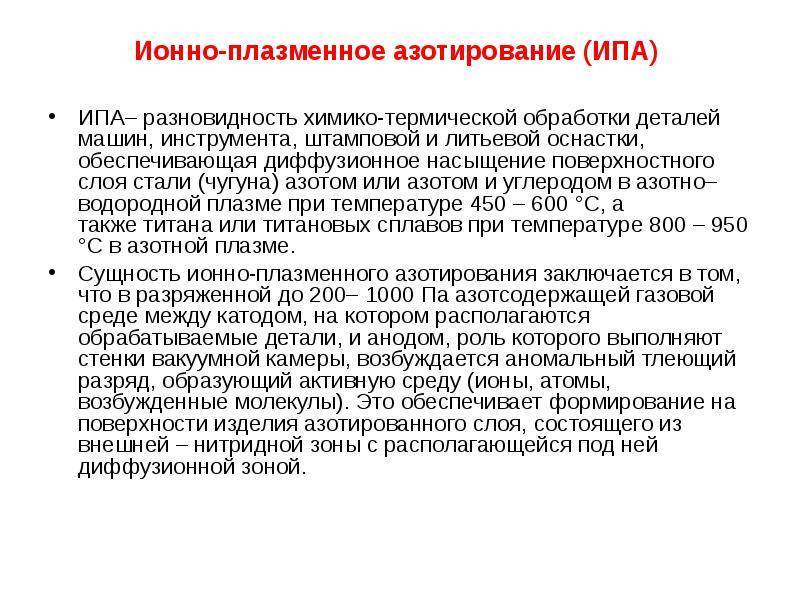

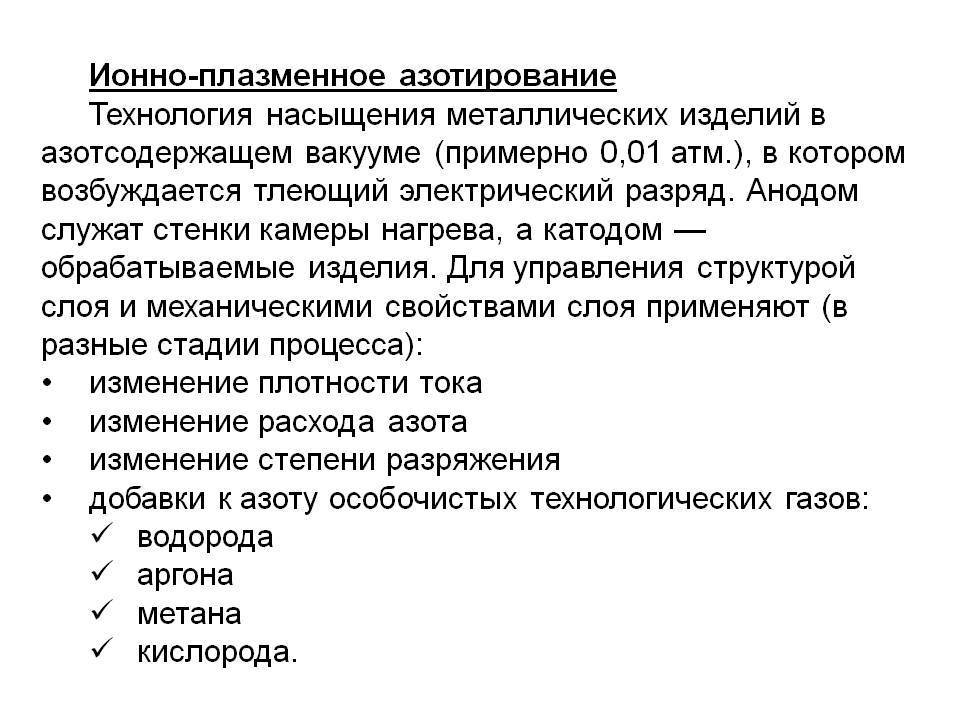

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

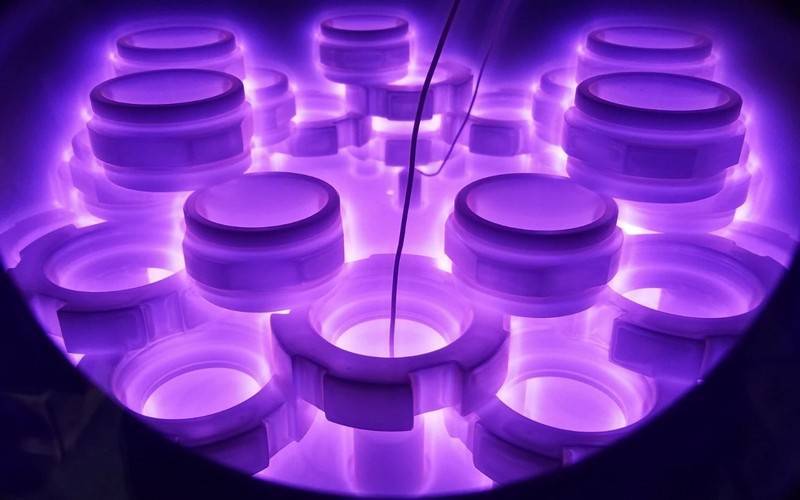

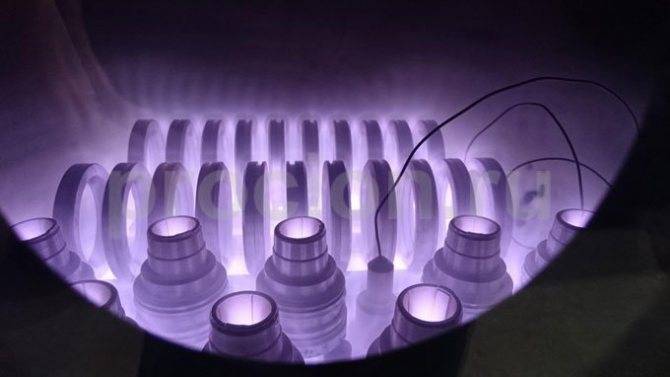

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

. . . Азотирование

— это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию. Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С. В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации. Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

. . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов. Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

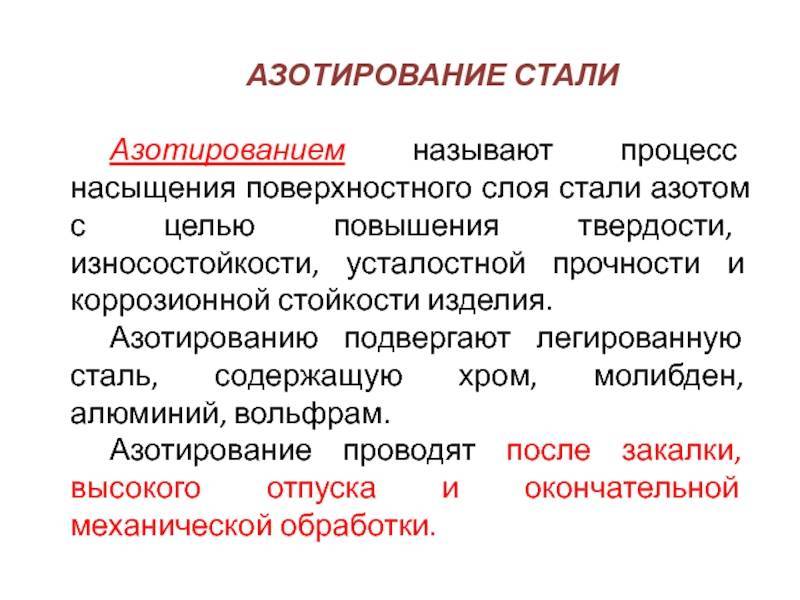

Азотирование стали

Азотирование стали

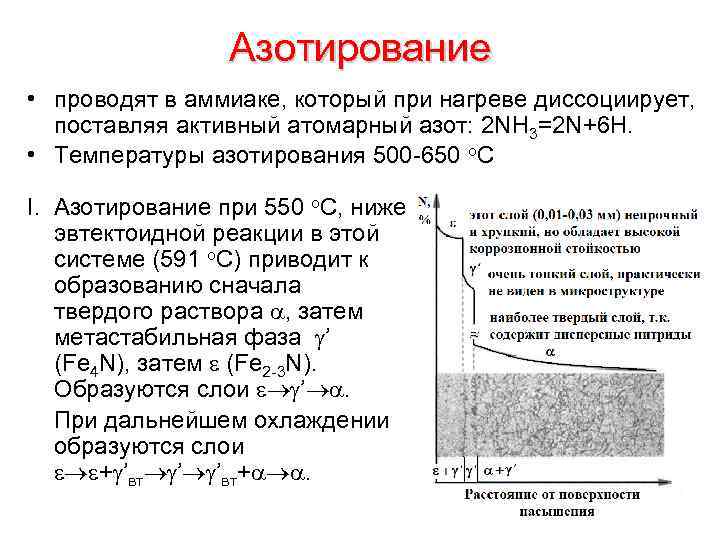

— химико-термическая обработка, при которой поверхностные слои насыщаются азотом. Впервые азотирование осуществил Чижевский И.П., промышленное применение — в двадцатые годы. При азотировании стали увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции: 2NH3>2N+3H2.

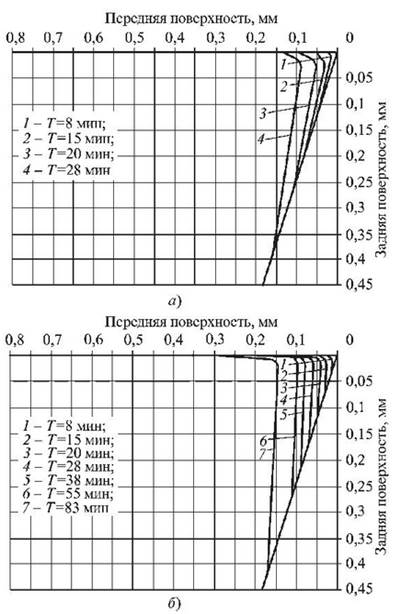

Атомарный азот поглощается поверхностью и диффундирует вглубь изделия. Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий. Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью. Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю. Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные: температура азотирования, продолжительность азотирования и состав азотируемой стали.

В зависимости от условий работы деталей различают азотирование:

- для повышения поверхностной твердости и износостойкости;

- для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500+560 oС в течение 24+90 часов, так как скорость азотирования стали составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10+12 %, толщина слоя (h) — 0,3+0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака. Значительное сокращение времени азотирования достигается при ионном азотировании, когда между катодом (деталью) и анодом (контейнерной установкой) возбуждается тлеющий разряд. Происходит ионизация азотосодержащего газа, и ионы бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5+60 мин при напряжении 1100+1400 В и давлении 0,1+0,2 мм рт. ст., рабочее напряжение 400+1100 В, продолжительность процесса до 24 часов.

Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования — 650+700 oС, продолжительность процесса — 10 часов. На поверхности образуется слой фазы толщиной 0,01+0,03 мм, который обладает высокой стойкостью против коррозии. (фаза — твердый раствор на основе нитрида железа Fe3N, имеющий гексагональную решетку).

Азотирование стали проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

- Заказать консультацию

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Азотирование стали

При азотировании поверхностный слой стальной детали насыщают кислородом. Промышленное применение данный способ получил практически 100 лет назад, в 20-е годы XX века. Азотирование детали – это отличный способ повысить не только твердость изделия, но и его коррозионную стойкость.

Азотирование стали осуществляется посредством погружения детали в печи, которые герметично закрывают. Туда подают аммиак, который при нагреве распадается на азот и водород. В процессе данной реакции атомы азота поглощаются слоем поверхности стали и проникают внутрь детали.

Насколько глубоким и прочным окажется слой, подверженный азотированию, сказать сложно. Этот фактор зависит от многих деталей:

- температура, при которой осуществлялось азотирование;

- продолжительность обработки детали;

- состав стали, которую подвергли азотированию.

Способ химико-термической обработки

Способ химико-термической обработки

Описываемая процедура не позволяет достигать нескольких целей одновременно, в отличие от цементации. Выделяют два вида азотирования.

Повышение прочности слоя поверхности стальной детали. Температура процесса – до 560 ОС, средняя толщина слоя – 0,5 мм. Продолжительность операции может достигать одних суток.

Повышение степени устойчивости к коррозии. Оптимальная температура – от 650 до 700 ОС. Продолжаться антикоррозийное азотирование может до 10 часов. Толщина слоя, образующегося в процессе – 0,3 мм.

Процесс азотирования стали могут проходить только полностью готовые изделия, которые прошли через этапы термической и механической обработки. Структура сорбита внутри изделия сохранена полностью, что обеспечивает повышение прочности и вязкости детали.

Ионное азотирование

| Менеджер отдела продаж Мезенцев Юрий Владимирович |

Ионитрирование, или ионно-плазменное азотирование – один из методов химической термообработки, используемый главным образом для изделий из различных марок стали и чугуна, хотя может также быть применен для азотирования алюминивых и титановых сплавов. Этот метод нашел свое применение в термообработке металлических деталей механизмов, инструментария, литьевой и штампованной оснастки. Способ поверхностной обработки ионным азотированием (ИПА) применяется в тех случаях, когда требуется повысить усталостную выносливость, износостойкость, устранить прилипание металлов к форме при литье, для увеличения антизадирных свойств.

Описание методики ИПА и конструкции установки

Процесс ионного азотирования происходит при возбуждении в аргонно-водородно-азотной смеси тлеющего импульсного разряда, при давлении газовой смеси до 1000 Па. Тлеющий разряд возникает между обрабатываемой заготовкой и стенками вакуумной камеры. Поверхностный слой металла заготовки насыщается азотом под воздействием бомбардировки ионами смеси. На поверхности металла образуются слои нитридов, обладающие повышенной твердостью.

Аппаратура для ионного азотирования состоит из таких компонентов:

- вакуумная камера;

- системы управления и ПК;

- системы водяного охлаждения;

- систем откачки воздуха и подачи газовой смеси;

- электрокоммуникаций и соединительных магистралей.

Персональный компьютер и специализированный контроллер позволяют осуществлять процессы управления работой установки и мониторинга рабочего процесса автоматически.

Рабочие камеры подразделяются на два основных типа: колпаковый и шахтный. Камера колпакового типа названа так за то, что снабжена снимающимся колпаком. Также у камеры есть неподвижное основание, а боковая стенка и крышка имеют смотровые окна. Смотровое окно боковой стенки камеры снабжается также шторкой, а крышка – узлом подвеса. Камеры шахтного типа применяются тогда, когда необходимо обработать такие длинномерные изделия как коленчатые валы, экструдеры, шнеки. В промышленности разработано множество моделей аппаратов для ионного азотирования, отличающиеся размерами рабочего пространства камер, программным обеспечением и т.д., однако принцип работы у них – один.

Достоинства метода ионного азотирования

Этот способ термообработки позволяет осуществлять управление структурой изделия, благодаря чему достигаются необходимые физико-химические свойства. Кроме того, результат можно воспроизвести с высокой точностью, а это значит, что одно обработанное изделие не будет отличаться от другого такого же по механическим и другим свойствам. С помощью ионно-плазменного азотирования можно обрабатывать изделия любой сложности геометрической формы с равномерным распределением температуры. Немаловажным фактором является и безвредность процессов для окружающей среды.

Существует другой метод азотирования – газовый. Он подразумевает насыщение азотом поверхности металлической заготовки в среде диссоциированного аммиака при температуре порядка 1200°С для аустенитных сталей и тугоплавких металлов. Ионно –плазменное азотирование превосходит газовое по множеству параметров. ИПА позволяет сократить время всего процесса в три-пять раз, благодаря уменьшению времени нагрева, охлаждения и самого плазменного азотирования. Состав обработанного слоя можно легко контролировать. Кроме того, ИПА позволяет проводить термообработку жаропрочных, коррозионно-стойких и мартенситно-стареющих марок стали без последующей депассивизации. Процесс происходит с уменьшением более чем в два раза расходом электроэнергии, а газов – до 150 раз. Ионно-плазменное азотирование происходит без использования аммиака, за счет чего обеспечивается экологичность процессов ИПА-обработки.

Что представляет собой азотация

Азотирование стальных сплавов очень часто сравнивают с цементацией. Несмотря на то, что результат чем-то схож, у азотации больше плюсов. Азотирование стали в данный момент применяется как основной способ для повышения устойчивости металла к различным факторам.

Во время азотирования стальные элементы не подвергаются существенному нагреванию, но во время этого поверхностный слой становится значительно тверже. Данные свойства технологии позволяют применять её при обработке деталей, прошедших закалку и уже отшлифованных. Также азотирование ещё называют азотацией, что никак не влияет на итог процедуры. После азотации стальные детали можно полировать или обрабатывать другими способами.

Установки для азотирования бывают разных размеров в зависимости от производства. Схема установки для азотации состоит из следующих частей:

- источника питания;

- навески с деталями;

- вакуумной камеры;

- ротаметра;

- фильтров;

- газовых баллонов;

- форвакуумного насоса.

Все элементы установки рассчитаны на длительную эксплуатацию.

Суть процесса состоит в том, что сталь нагревается в среде аммиачных материалов. Благодаря обработке в данной среде металл имеет следующие изменения:

- так как твердостные данные поверхностного слоя изменяется, то улучшаются показатели износостойкости стальной детали;

- отмечается рост усталостной прочности элементов;

- поверхность становится стойкой к появлению ржавчины и эффект сохраняется при непосредственном контакте элементов с жидкостями, парами либо влажным воздухом.

Азотация является единственным оптимальным способом, который позволяет добиться стабильных показателей твёрдости стали. В отличие от элементов, которые подвергались цементации, азотированные детали сохраняют свои параметры твердости при температуре 550-600 градусов. После азотации прочность металла повышается в полтора-два раза по сравнению с закалкой либо цементацией.