Слябинг

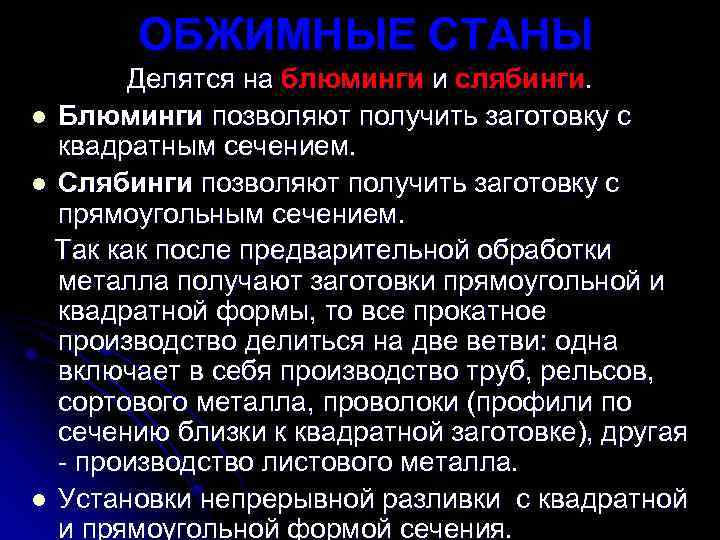

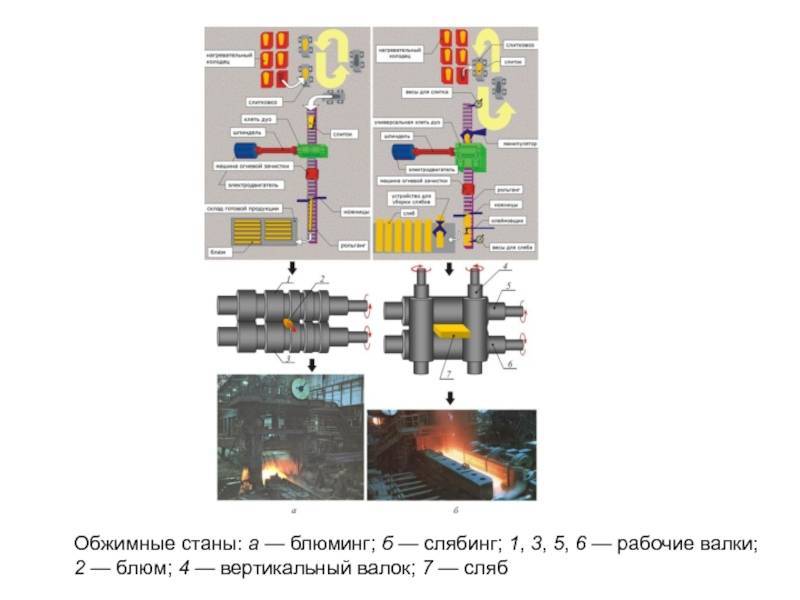

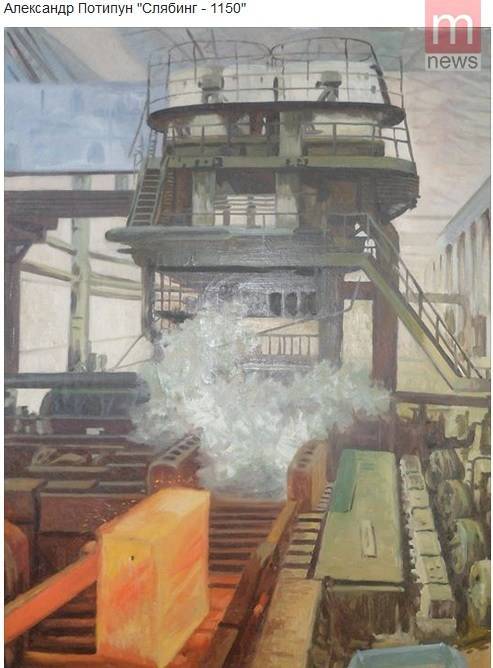

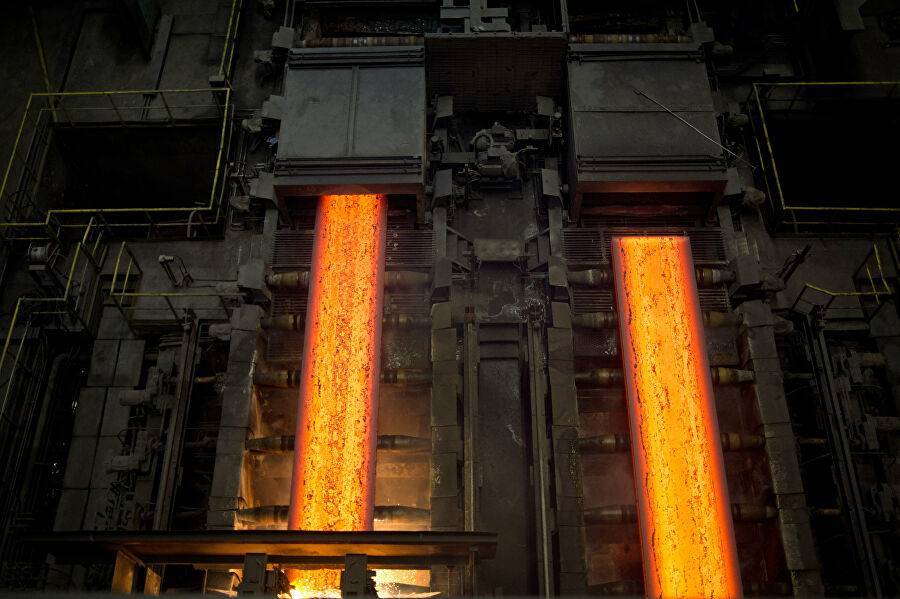

Слябинг – реверсивный стан горячего проката, имеющий в отличие от блюминга кроме основных рабочих и наиболее нагруженных горизонтальных валков еще и вертикальные валки, которые обжимают металл не только в вертикальном, но и в горизонтальном направлении.

Слябинги, кроме горизонтальных валков, имеют вертикальные валки для обжа-гия боковых кромок сляба.

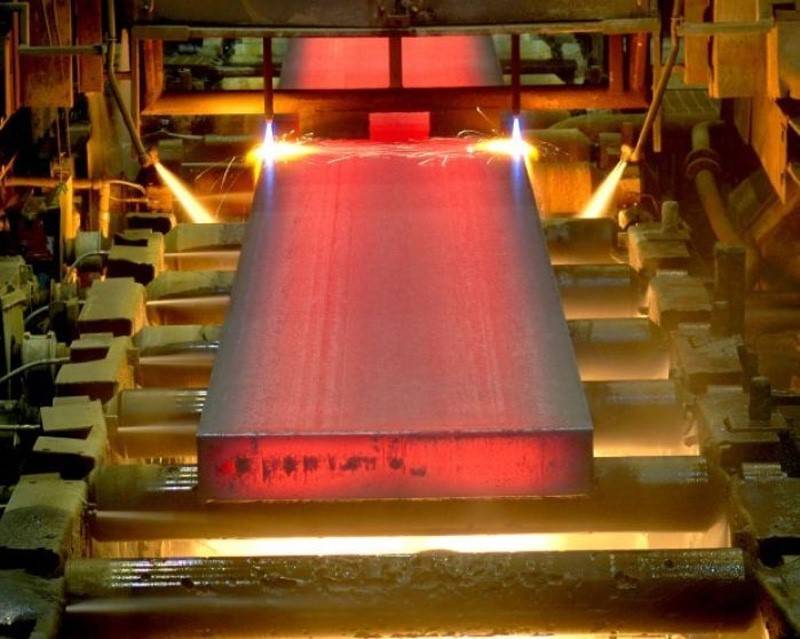

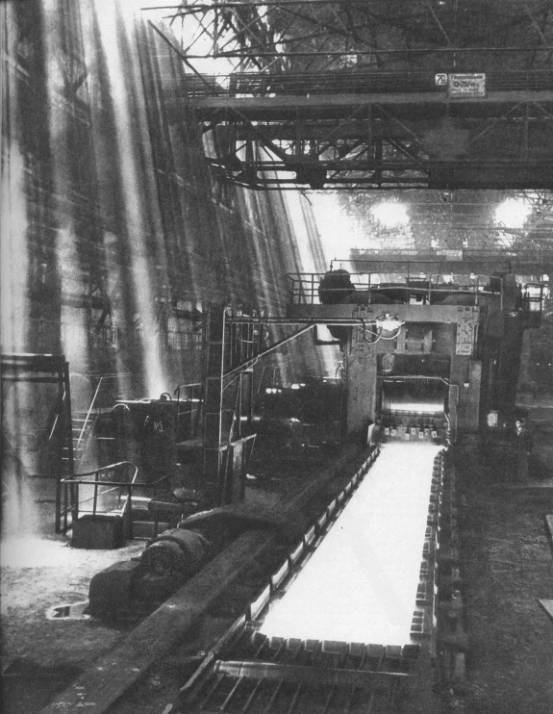

Слябинг является универсальным реверсивным обжимным станом. При каждом проходе через клеть слиток деформируется одновременно горизонтальными и вертикальными валками. За обжим-ньш станом установлены ножницы, на которых обрезают толовную и заднюю части раската и разрезают раскат а слябы необходимой длины.

Слябинг требует применения сложного электрохозяйства и большого количества электрооборуд-ова н и я. В непосредственной близости к отдельным рабочим участкам слябинга размещаются посты управления для оперативного персонала участвующего в управлении процессом прокатного производства.

Слябинги – это мощные универсальные реверсивные станы с диаметром горизонтальных валков более 1100 – 1200 мм и диаметром вертикальных валков 700 мм, служащие для прокатки слитков для листовых прямоугольных заготовок – слябов толщиной 75 – 300 мм и шириной 400 – 1600 мм. Для обжима небольших слитков до 2 m применяются обжимные трехвалковые станы с диаметром валков 750 – 850 мм.

Слябинги – это мощные универсальные реверсивные станы с диаметром горизонтальных валков более 1100 – 1200 мм и диаметром вертикальных валков 700 мм, служащие для прокатки слитков для листовых прямоугольных заготовок – слябов толщиной 75 – 300 мм и шириной 400 – 1600 мм. Для обжима небольших слитков до 2 т применяются обжимные трехвалковые станы с диаметром валков 750 – 850 мм.

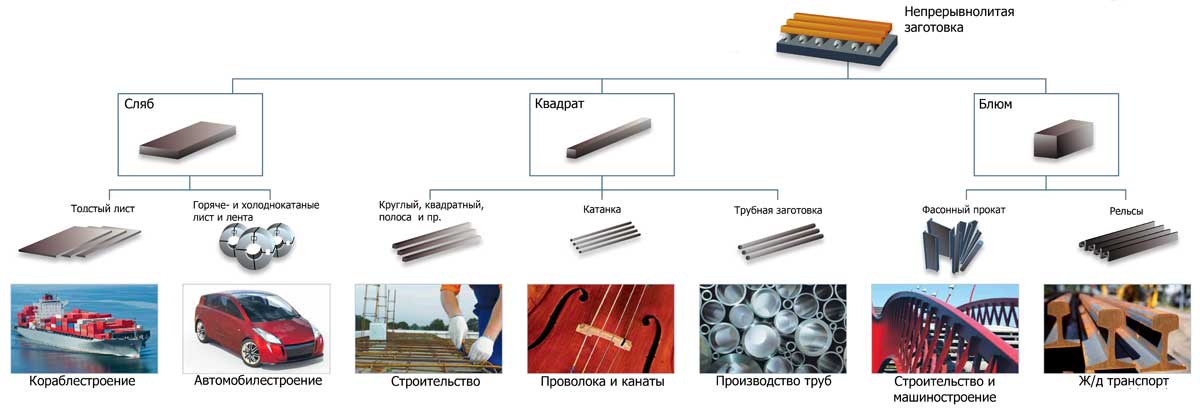

Слябинг – обжимной прокатный стан для переработки крупных стальных слитков в слябы, отличающийся от блюминга наличием, кроме горизонтальных, еще и вертикальных валков для обжатия боковых кромок слитка. Сляб – полупродукт металлургического производства, предназначенный для производства листового проката и представляющий собой плоскую стальную заготовку прямоугольного сечения, Получаемую на установках непрерывной разливки стали или обжатием слитка на слябинге.

Слябинг № 2 характерен тем, что на нем в значительной мере упрощена кинематика наиболее ответственных механизмов за счет использования результатов достижений наших электромашиностроительных заводов.

Слябинг и цех горячей прокатки жестко связаны технологическим процессом ( и в связи с этим генеральным планом) и требуют сооружения отдельной ГПП.

Слябинги отличаются от блюмингов еще и тем, что в них имеются обычно с одной стороны рабочей клети ( реже – с обеих) вертикальные гладкие валки – так называемые эджеры.

Слябинги и блюминги выполняются обычно в виде одно-клетьевых дуо-реверсивных станов. Мощность электродвигателя в современных мощных обжимных станах достигает 7000 л. с. Для прокатки листов толщиной до 60 мм очень часто применяют одноклетьевые станы трио с качающимися или подъемными столами.

Слябингом называют реверсивный стан для прокатки слитков в слябы. Для обжатия боковых кромок слябинги, кроме горизонтальных, имеют еще и вертикальные валки. На слябингах прокатывают плоские слитки массой до 15 – 25 м и более в слябьг толщиной от 50 до 300 мм и шириной от 500 до 180.0 мм и более.

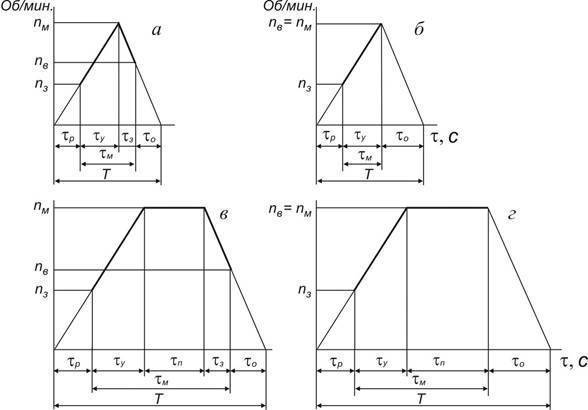

Слябингом называют обжимной стан, предназначенный для прокатки плоских слитков массой до 30 т в слябы толщиной до 250 мм и шириной до 1900 мм. Валки слябинга имеют гладкую бочку. Для обжатия слябов по кромкам с передней или задней стороны рабочей клети на расстоянии около 2 5 м от нее устанавливают клеть с вертикальными валками. Диаметр вертикальных валков 900 – 1000 мм, длина бочки около 2400 мм. Валки приводятся во вращение от реверсивного электродвигателя мощностью 2950 кет или от двух электродвигателей мощностью по 1450 кет каждый, с числом оборотов 0 – 60 – 150 в минуту.

Производительность слябинга – до 350 – 400 т за фактический час работы, или 2 0 – 2 3 млн. т в год слитков.

Производительность слябинга при благоприятном соотношении количества слябов различных размеров может доходить до 350 т, а при прокатке крупных слябов – до 500 т в час.

Начинаем с простого

В любом магазине вы всегда сможете приобрести уже готовые наборы для творчества. Но гораздо интереснее сделать все от начала до конца самому, а также придумать рисунок. От вас необходимы только усилия и терпение.

Материалы понадобятся следующие:

лист фольги или же банка алюминиевая; подложка под лист фольги

Важно: чем толще лист фольги, тем мягче должна быть подложка. В качестве подложки подойдет фетр, резина; для нанесения рисунка потребуется инструмент. В качестве него может послужить палочка для суши, кисточка (ее твердый кончик), не пишущая ручка и прочее; трафарет, шаблон рисунка, а можно и самим придумать; ножницы; линейка

В качестве него может послужить палочка для суши, кисточка (ее твердый кончик), не пишущая ручка и прочее; трафарет, шаблон рисунка, а можно и самим придумать; ножницы; линейка.

Начнем изготовлять чеканку. Берем банку. Оба донышка отрезаем. Теперь разрезаем баночку с одного края и расправляем так, чтобы получился лист. Теперь линейкой расправляем краешки и обрезаем их. Не исключен вариант использования листа фольги.

Теперь кладем материал лицевой стороной вниз на подложку. Рисунок потом получится в зеркальном отображении. Теперь кладем трафарет на лист и с помощью инструмента продавливаем картинку. Можно продавливать либо сплошной линией, либо прерывистой. Теперь подобным образом вы можете сделать и рамку.

Это интересно: Блюминг — технология, применение, отличие от слябинга

Применение

Слябинги применяются для обжатия заготовок массой 40—45 тонн. Готовые слябы имеют прямоугольное сечение шириной 100—300 мм и длиной 600—2320 мм. В отличие от блюминга, слябинг, как правило имеет две пары валков — горизонтальные и вертикальные, устанавливаемые для получения правильного прямоугольного сечения сляба. Обжатие слитка происходит в реверсивном режиме. Наибольшее распространение получили универсальные двухклетевые слябинги, в которых первая клеть снабжена 2 горизонтальными валками, вторая — двумя вертикальными валками. Клети располагаются рядом для обеспечения непрерывной прокатки.

Альтернативным способом получения заготовки для листовых станов является разливка стали на машинах непрерывного литья.

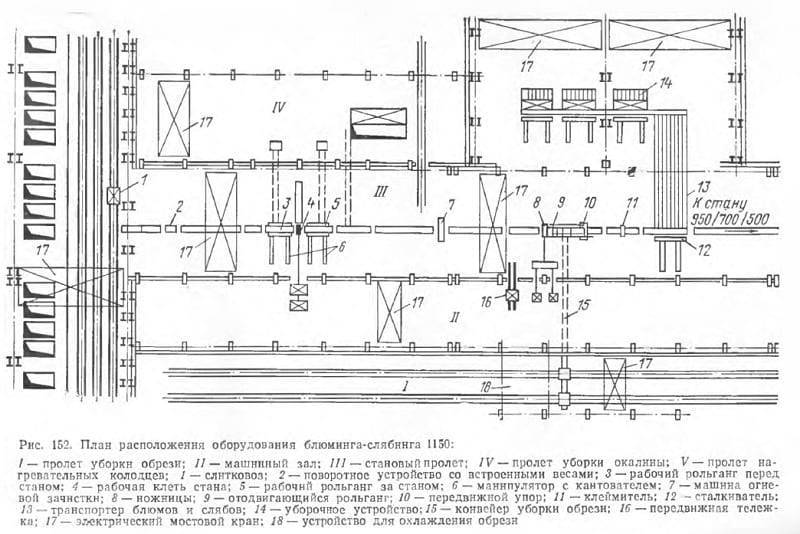

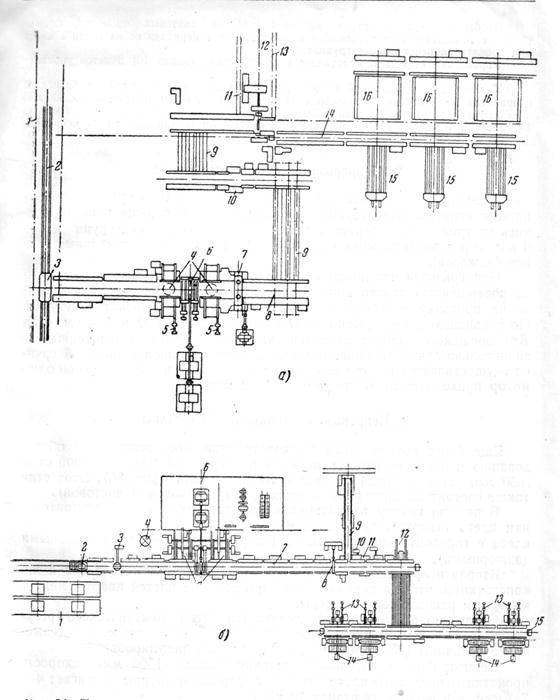

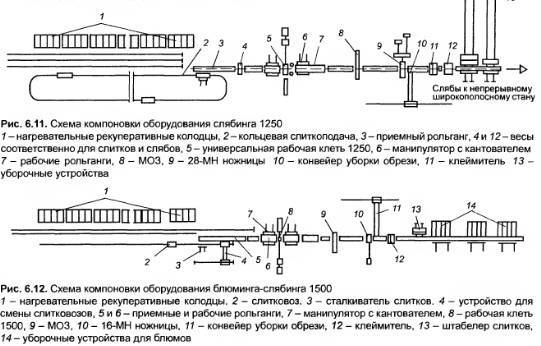

В состав слябинга входят рабочие клети, двигатели, механизмы привода и перемещения валков. К вспомогательному оборудованию относятся слитковозы, рольганги, кантователи, машины огневой зачистки слябов, ножницы, холодильники и штабелировщики. Горизонтальная клеть слябинга, как правило, имеет цельнолитую станину. В нажимных механизмах используются винтовые и червячные передачи от двигателей, обеспечивающих подъём верхнего валка. Вертикальная клеть слябинга состоит из трёх частей, которые соединяются анкерными кольцами. Привод каждого вертикального валка осуществляется через независимый редуктор и вертикальный шпиндель.

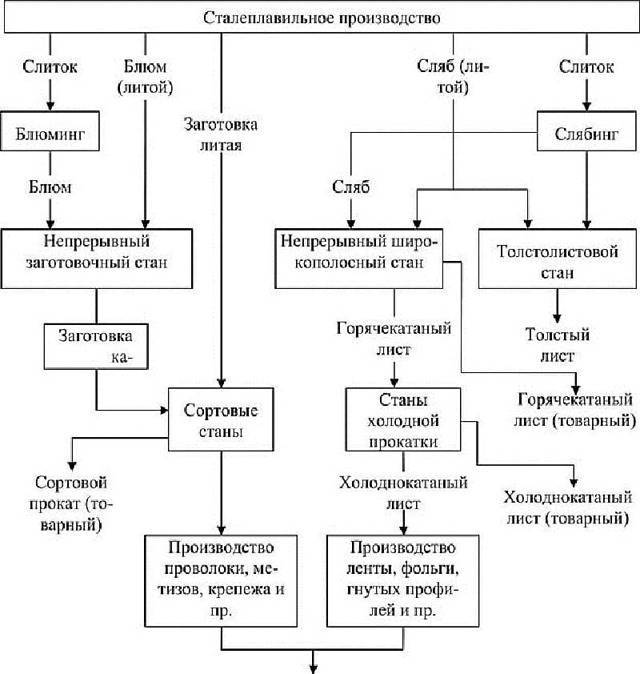

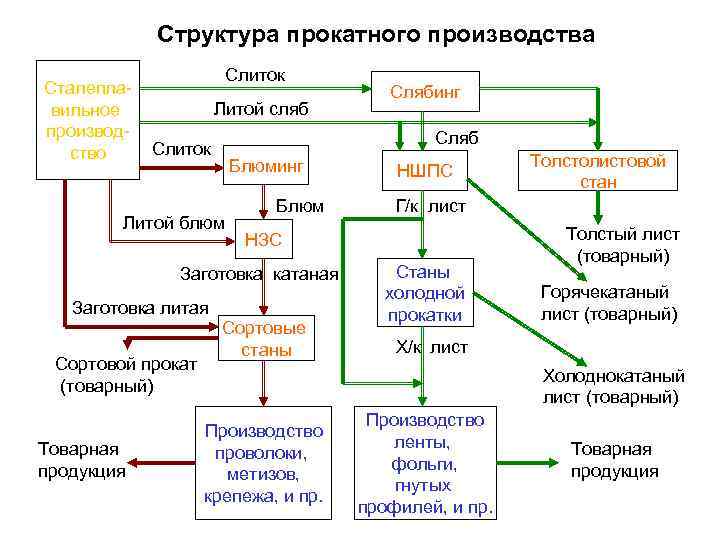

Этапы проката металла

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин

Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства

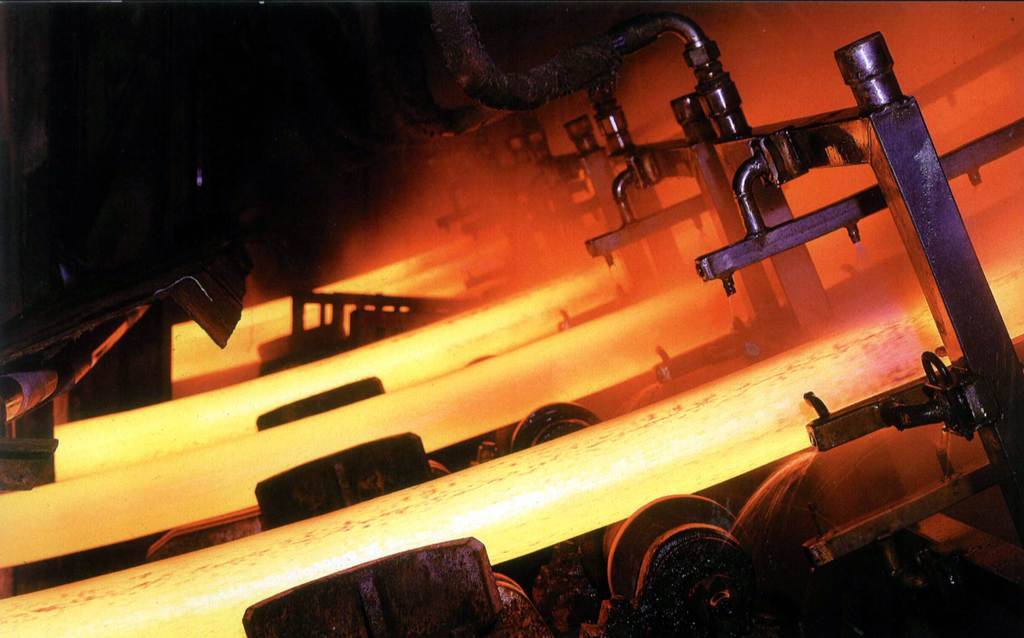

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

4 Несколько слов об истории создания обжимных станов

Американец Холлей в начале 1870-х годов впервые использовал станы с тремя валками для обжатия заготовок, выплавленных по бессемеровской технологии. Впоследствии он улучшил свою прокатную методику и запустил в работу трио-станы с высоким уровнем механизации. На них можно было прокатывать заготовки с относительно малым весом.

А вот британец Рамсботом создал в 1880 году реверсивный стан с двумя валками, на котором была реализована схема вращения валков в переменных направлениях. На таком оборудовании можно было обрабатывать металлургические полуфабрикаты до 5–6 тонн. В 1902-м дуо-методика стала особенно востребованной за счет того, что Ильчнер создал реверсивный электропривод, который в разы повышал эффективность прокатных операций.

В Советском Союзе первый обжимной стан появился в 1933 году на меткомбинате в Макеевке. Его построили по чертежам немецких специалистов. А собственный стан советские инженеры создали лишь после второй мировой войны. Авторы этого проекта (А. Истомин и А. Целиков), а также коллектив специалистов, работавших с ними, даже получили премию имени Сталина за свою разработку.

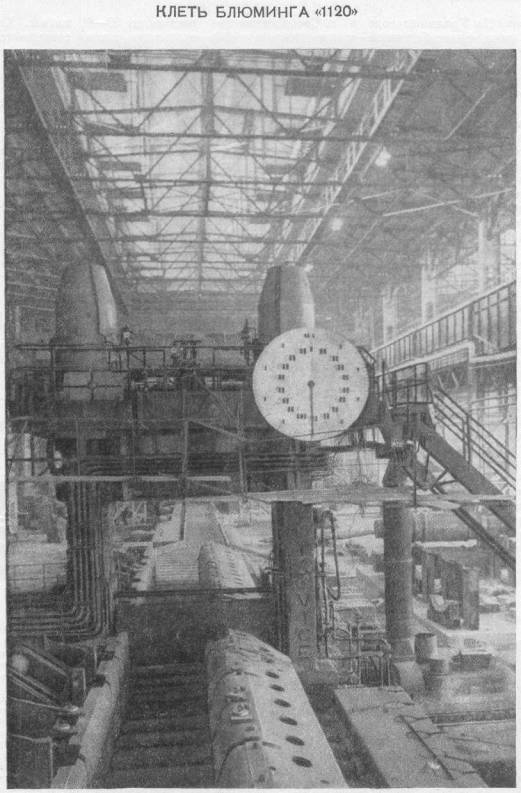

Блюминг (стан) – это… Что такое Блюминг (стан)?

Блюминг, большой, тяжёлый обжимной стан для предварительного обжимания стальных слитков большого поперечного сечения в блюмы. Блюм, блюмс, блум (англ. bloom)- полупродукт металлургического производства, представляет собой стальную заготовку квадратного сечения, полученную из слитков прокаткой на обжимном стане, которая поступает в дальнейший передел на чистовые станы. Блюминги обычно характеризуются диаметром прокатных валков и представляют собой стан «дуо», то есть с двумя валками и реже устанавливаются «трио», то есть с тремя валками. Громадное значение блюминга заключается в следующем : современные мартеновские печи характеризуются очень большим тоннажем, следовательно отливка мелких слитков (в 1-2 т) из подобных печей не экономична и технически затруднительна;

История

Впервые трио-станы были применены для обжатия бессемеровских слитков в США А. Холлеем (1871). В последующие годы Джон и Джордж Фриц, а также А. Холлей там же построили механизированные трио-блюминги для прокатки слитков небольшой массы. В Англии Рамсботомом был сконструирован (1880) дуо-реверсивный стан с переменным направлением вращения валков для прокатки слитков до 5 т и более. Широкое распространение дуо-реверсивный стан получил благодаря электрическому реверсивному приводу, предложенному К. Ильчнером (1902). В СССР Блюминг изготовляют с 1931; первый произведенный в СССР Блюминг (по немецким чертежам) введён в эксплуатацию на Макеевском металлургическом заводе (1933). В конце 1940-х гг. советскими учеными и инженерами (А.И.Целиков, А.В.Истомин и др.) была разработа первая собственно советская конструкция Блюминга (работа была удостоена в 1951 г. Сталинской премии 2-й степени).

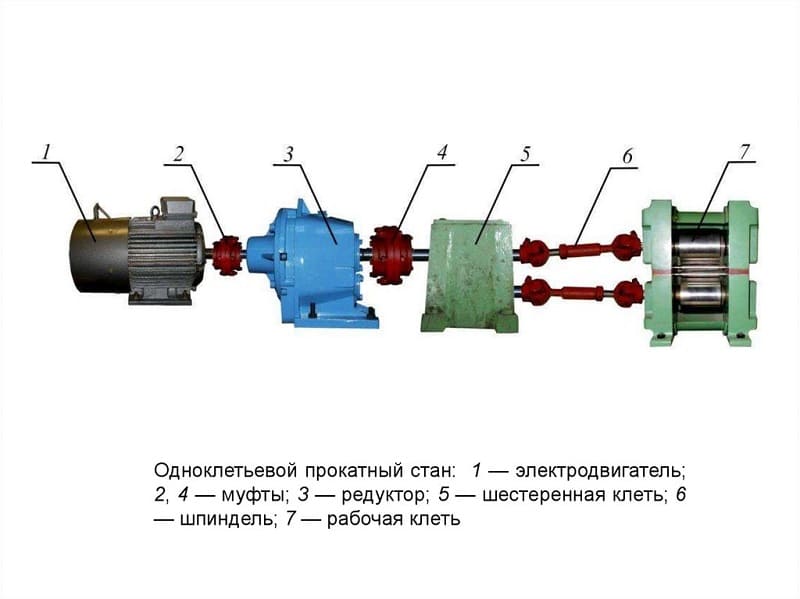

Современный блюминг состоит из 2 прочных стальных станин, скреплённых в жёсткую систему, в них закладываются при помощи специальных подушек 2 валка диаметром 1,0 — 1,3 м, причём верхний валок при помощи особого электрического устройства может подниматься и опускаться в зависимости от толщины прокатываемого слитка.

Технология

Технологический процесс прокатки в цехе Блюминг включает:

- доставку горячих слитков на железнодорожных платформах из сталеплавильного цеха к нагревательным колодцам;

- подогрев слитков в вертикальном положении в колодцах до 1100—1300°С (в зависимости от марки стали);

- подачу каждого слитка на слитковозе к приёмному рольгангу Блюминг;

- взвешивание слитка и подачу его по рольгангу к валкам Блюминг;

- прокатку в 11—19 проходов с обжатием 40—120 мм за проход и промежуточными кантовками на 90° (кантовка и перемещение полосы вдоль валков осуществляются манипулятором).

У полосы, поступившей к ножницам, отрезают передний и задний концы, после чего она передаётся на заготовочные станы. Часто полосу разрезают на отдельные блюмы или слябы, которые передаются рольгангами на холодильник и затем на склад. Выход блюмов и слябов составляет 85—90% массы слитков. Применение Блюминг позволяет разливать сталь в крупные слитки, повышает качество готового проката.

Технология блюминга

Блюминг имеет вид двух станин, которые объединены в клетьевую установку (высота от 6 до 10 метров). Станины представляют представляют собой вращающиеся отливки, на которые крепятся крупные металлические валки из стали с никелевыми и хромовыми добавками. Технология работы подобной установки очень проста: валки под действием электрического тока осуществляют медленное вращение вокруг своей оси, а при попадании между ними стального слитка происходит его обжатие — в результате образуется блюм.

Обратите внимание, что верхний валок обычно имеет встроенный электропривод для подъема и опускания установки — за счет этого происходит регуляция толщины слитка-блюма. Помимо этого блюминг-установки оснащены вспомогательными элементами — запасными электрическими двигателями, системами охлаждения, установками подачи смазочных материалов на поверхность валков и так далее. Также обратите внимание, что это общая схема

На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее

Также обратите внимание, что это общая схема. На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее. Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода

Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год

Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода. Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год.

Преимущества

У технологии блюминга есть масса преимуществ, которые отсутствуют у конкурирующих технологий проката:

- Можно регулировать степень подъема верхней валки — благодаря этому можно регулировать степень обжатия полуфабриката-блюма, а также регулировать его общую толщину.

- Есть возможность управления скоростью обкатки — это заметно упрощает процесс обкатки, что позволяет получить заготовку высокого качества.

- С помощью одних и тех же валков можно получить разные по массе и диаметру сечению блюмы. Это заметно увеличивает производительность блюминг-стана. В случае изменения заказа оператору не придется менять установку целиком, достаточно будет лишь немного изменить параметры.

Блюминг-цех обычно состоит из трех основных частей. В первом блоке монтируются электрические двигатели для вращения станин на блюминг-установках. Обычно монтируется сразу несколько моторов — как на случай аварии, так и для ситуаций, когда требуется дополнительная мощность для агрегатов. Во втором блоке непосредственно монтируется блюминг-установка + различные вспомогательные механизмы подачи металлических заготовок. Третий блок является вспомогательным — здесь собираются и хранятся все отходы производства (окалины, обрезки и так далее).

блюминг – это… Что такое блюминг?

Блюминг — (стан) стан для прокатки заготовок квадратного сечения для дальнейшей прокатки фасонных профилей. Блюминг (или блуминг) (от англ. bloom цветок, цвести) эффект растекания избыточного заряда от пересвеченных областей матрицы… … Википедия

БЛЮМИНГ — (англ. blooming) (блуминг) прокатный стан для обжатия стальных слитков в блюмы. Иногда используются для прокатки слябов и фасонных заготовок. Характеризуется диаметром прокатных валков в мм, который обычно проставляется рядом со словом блюминг… … Большой Энциклопедический словарь

блюминг — стан, блуминг Словарь русских синонимов. блюминг сущ., кол во синонимов: 2 • блуминг (2) • стан … Словарь синонимов

БЛЮМИНГ — (блуминг) высокопроизводительный прокатный обжимной стан, предназначенный для проката крупных стальных слитков в квадратного сечения заготовки (блюмы) между горизонтально расположенными рабочими валками, диаметр которых в мм является… … Большая политехническая энциклопедия

БЛЮМИНГ — (английское blooming) (блуминг), стан для прокатки из слитков заготовок квадратного сечения со стороной свыше 140 мм для последующей прокатки фасонных профилей. Первые блюминги были трехвалковыми, нереверсивными, металл обжимался попеременно… … Современная энциклопедия

БЛЮМИНГ — и БЛУМИНГ, блюминга, муж. (англ. blooming от bloom чугунная чушка) (тех.). Прокатный стан особой системы, громадных размеров. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

БЛЮМИНГ — БЛЮМИНГ, а, муж. Высокопроизводительный прокатный обжимный стан. | прил. блюминговый, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

блюминг — и устарелое блуминг … Словарь трудностей произношения и ударения в современном русском языке

блюминг — Обжимной прокатный стан для прокатки слитков большого попереч. сечения на заготовки квадратного сечения (блюмы) для дальнейшей обработки давлением; иногда б. используют для получения слябов и фасонных заготовок для крупных двутавровых балок,… … Справочник технического переводчика

Блюминг — (английское blooming) (блуминг), стан для прокатки из слитков заготовок квадратного сечения со стороной свыше 140 мм для последующей прокатки фасонных профилей. Первые блюминги были трехвалковыми, нереверсивными, металл обжимался попеременно… … Иллюстрированный энциклопедический словарь

Блюминг Д. — Йон Блюминг (родился 6 февраля 1933 года, Амстердам) живая легенда будо искусств. Все, что связано с этим именем, может вызывать самые разноречивые оценки от высочайших похвал до суровой критики. Но никак не удаётся уйти того факта, что каратэ в… … Википедия

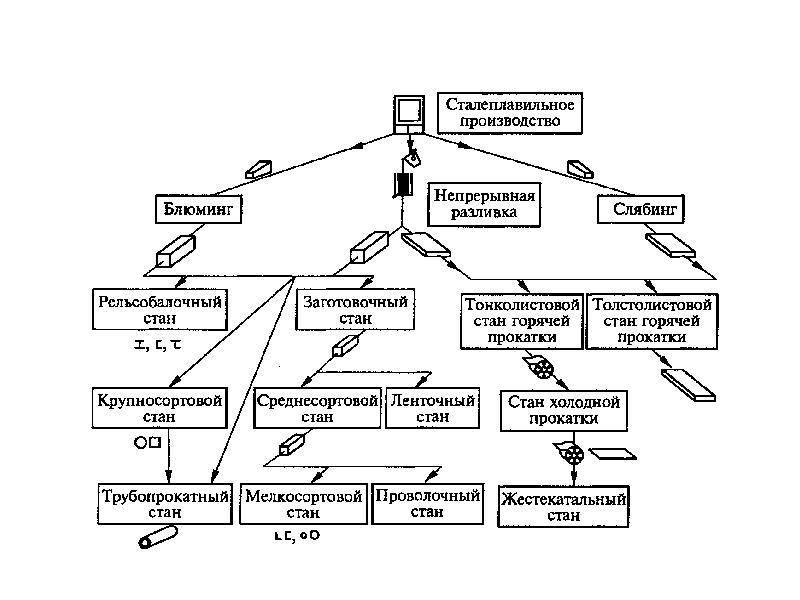

Сортовой прокат.

Наиболее разнообразной является группа сортового проката, который подразделяется на простые и фасонные профили. К простым профилям относятся профили простой геометрической формы (круг, квадрат, полосы плоского сечения). Прокат сложного поперечного сечения относится к фасонным профилям. В зависимости от назначения фасонные профили подразделяются на профили общего или массового потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили и др.) и профили специального назначения (железнодорожные рельсы широкой и узкой колеи, трамвайные рельсы, профили сельскохозяйственного машиностроения, электропромышленности, нефтяной промышленности и др.). В прокатных цехах производят более 1600 размеров простых профилей, более 1100 фасонных профилей общего потребления и примерно 1350 размеров профилей специального назначения.

Весь сортовой прокат подразделяется на четыре группы: сталь крупносортная, среднесортная, мелкосортная и катанка диаметром от 5,5 до 9 мм. 38

Цветные металлы преимущественно прокатывают на простые профили. Профили специального вида проката предназначены для отдельных специализированных отраслей промышленности (колёса для железнодорожных составов, шестерёнки для автотракторной промышленности). 39

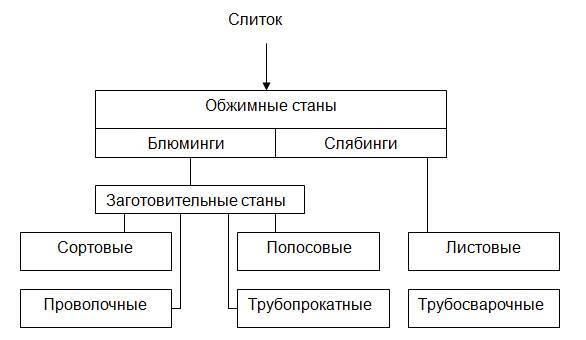

Технология сортовой прокатки состоит из последовательного превращения слитка в обжатую заготовку (блюм) и далее в сортовую или профильную сталь (слиток-блюм-профиль). Затем блюмы поступают на заготовочные станы, производящие заготовку – квадрат со скругленными углами, который, попадая на сортовые станы, превращается в сортовой горячекатаный прокат. Станы, участвующие в прокатке сорта имеют вырезные валки, образующие калибры открытого или закрытого типа и выполняют продольную прокатку. 40

Как это будет выглядеть:

СЛЯБИНГ м. Крупный прокатный стан, предназначенный для изготовления слябов.

О толковом словаре

Толковый словарь русского языка – единственный в Интернете бесплатный словарь русского языка с поддержкой полнотекстового поиска и морфологии слов.

Толковый словарь является некоммерческим онлайн проектом и поддерживается специалистами по русскому языку, культуре речи и филологии. Важную роль в развитии проекта играют наши уважаемые пользователи, которые помогают выявлять ошибки, а также делятся своими замечаниями и предложениями. Если Вы являетесь автором блога или администратором веб-сайта, Вы тоже можете поддержать проект, разместив у себя баннер или ссылку на словарь.

Ссылки на словарь русского языка допускаются без каких-либо ограничений.

Определение “Слябинг” в Большой Советской Энциклопедии

| Слябинг |

Слябингпрокатный стан,слябы,блюмингаблюминга-слябинга,СлябингСлябингмм, ммСлябингт. Мвт,Мвт.Слябингт.Слябингмммм/сек.Слябинг

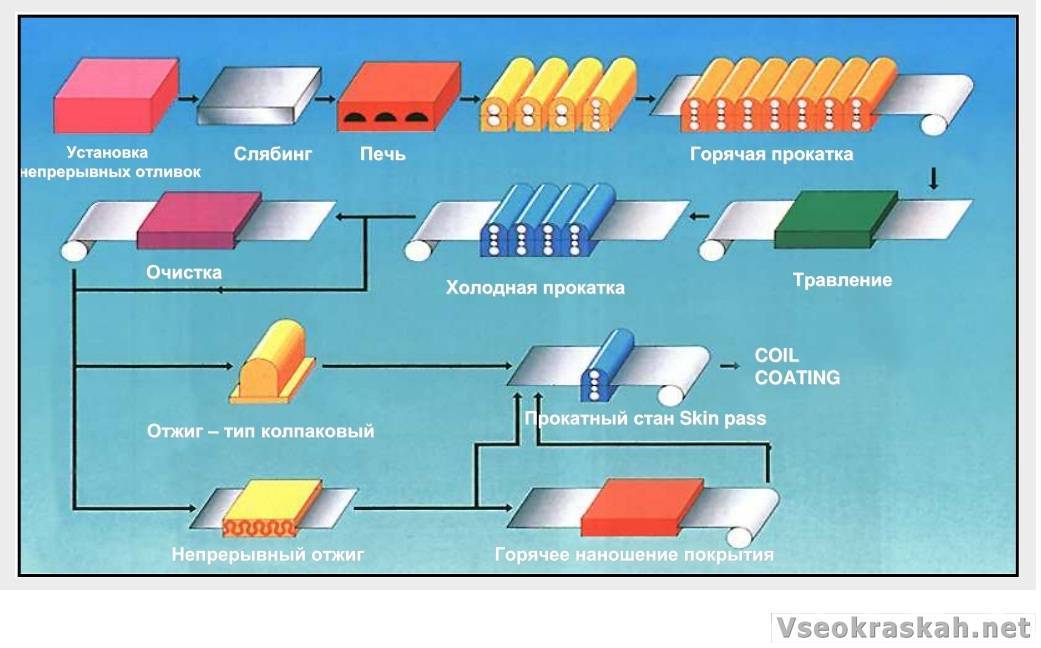

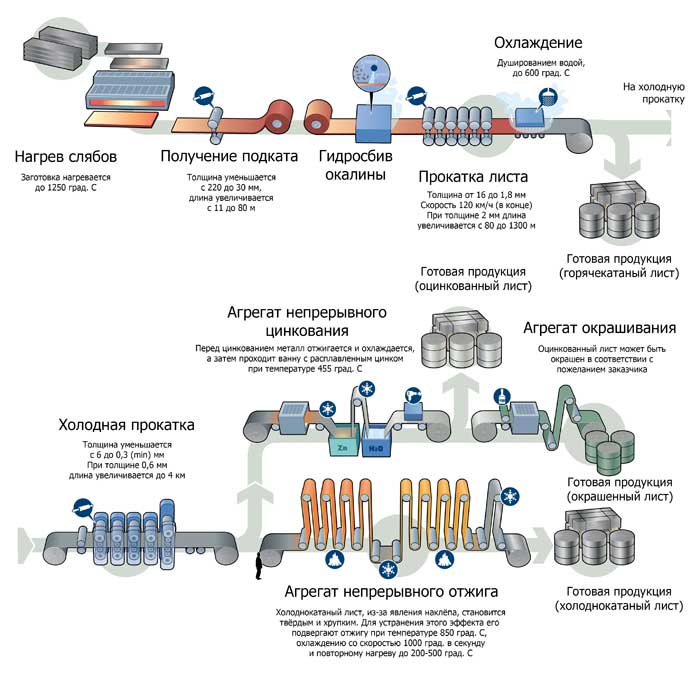

В состав собственно Слябинг входят рабочая клеть (рис.), двигатели и механизмы привода и перевалки валков. К вспомогательному оборудованию Слябинг относятся слитковозы, рольганги, машина огневой зачистки слябов, ножницы для резки слябов, холодильники, штабелировщики и другие механизмы. Технологический процесс в цехе Слябинг включает следующие операции: доставку горячих слитков из сталеплавильного цеха к нагревательным колодцам; подогрев слитков в вертикальном положении в колодцах до 1100—1280 °С (в зависимости от марки стали); подачу слитков с помощью слитковозов к приёмному рольгангу Слябинг; взвешивание и подачу слитка к валкам Слябинг; прокатку сляба в универсальной клети за 19—31 проход с обжатиями горизонтальными валками на 50—120 мм за проход и снятием уширения вертикальными валками; огневую зачистку поверхности металла в потоке; резку на слябы требуемой длины; клеймение и передачу слябов по рольгангу на промежуточный склад для охлаждения и осмотра или к широкополосному стану горячей прокатки листов, установленному непосредственно за Слябинг Прокатные станы типа Слябинг появились в США в конце 19 — начале 20 вв. в результате развития конструкций и специализации обжимных и универсальных станов.

В СССР первый Слябинг 1100 (цифры — диаметр горизонтальных валков, мм) установлен в 1937 на заводе «Запорожсталь». В дальнейшем он был реконструирован и его производительность была повышена на 30%. Современные отечественные Слябинг 1150 конструкции Новокраматорского завода, введённые в эксплуатацию в 60-е гг., производительностью до 5 млн. т слябов в год работают на Магнитогорском, Ждановском и Карагандинском металлургических предприятиях. В 60—70-х гг. крупные Слябинг (1200—1370) установлены на металлургических заводах США, ФРГ, Японии и других стран. Однако в связи с интенсивным развитием непрерывного литья стали, при котором себестоимость производства слябов снижается на 8—10%, число Слябинг, вводимых в эксплуатацию, заметно уменьшилось.

Лит.: Целиков А. И., Смирнов В. В., Прокатные станы, М., 1958; Королев А. А.. Механическое оборудование прокатных цехов, 2 изд., М., 1965; Целиков А. И., Прокатные станы: настоящее и будущее, М., 1974. В. А. Жаворонков.

“БСЭ” >> “С” >> “СЛ” >> “СЛЯ” |

3 Прокатный обжимной стан – технология его работы

После колодцев слитки по челночному пути на железнодорожном слитковозе доставляют к приемному рольгангу. На него заготовки подаются горизонтально, а затем следуют на весовой рольганг для установления его точной массы и (если требуется) для поворота слитка на 180 градусов. Далее выполняются следующие действия:

- заготовка идет на рабочую клеть, где с ее широких граней убирают окалину и добиваются заданной толщины блюма;

- производится кантовка (на 90 градусов) слитка;

- начинается процесс прокатки на определенной скорости (не более 7,2 м/с) и температурном режиме (до 1250°).

За один проход в процессе прокатки обжимается от 40 до 120 миллиметров слитка. Для придания заготовке требуемых параметров обычно требуется от 11 до 19 проходов. Отметим, что прокатка может сопровождаться неоднократной кантовкой слитка при помощи специального манипулятора.

Затем сталь проходит выборочную либо сплошную зачистку со скоростью от 0,3 до 0,6 м/с на специальном агрегате. Зачищенный раскат направляется на безупорную резку, где, во-первых, осуществляется обрезка его концов, во-вторых, выполняется резка слитка на блюмы с нужными геометрическими размерами. После этого на блюмы ставят клеймо, и они поступают к уборочным механизмам, откуда прокатная продукция попадает на стол для штабелирования.

На современных станах, где выполняется прокатка блюмов, валки рабочей камеры, расположенные горизонтально, имеют несколько калибров, что позволяет обрабатывать разные заготовки. Кроме того, на таких станах имеются:

- комплексные системы, предназначенные для автоматического выполнения различных прокатных операций;

- системы охлаждения и подачи смазочных составов на рабочие механизмы;

- электрические приводы (отдельные для разных устройств);

- специальные пневматические и гидравлические механизмы.

Добавим – при обрезке концов проката теряется до 15 процентов металла. В связи с этим металлургическая отрасль пытается отказаться от описанной технологии, используя вместо нее более экономные схемы прокатного производства. Но не стоит при этом забывать, что полученный по такому методу прокат отличается действительно высоким качеством.

2 Первый этап прокатки стальных блюмов

Когда слитки поступают на обжимной станок из сталеплавильного цеха (а именно из его стрипперного участка), перед прокаткой их требуется обязательно прогреть. Данная операция выполняется в специальных нагревательных камерах, именуемых металлургами колодцами. В такие колодцы заготовки подаются в вертикальном положении клещевым колодцевым краном. Необходимость именно вертикальной подачи обусловлена двумя факторами:

- возможностью забирать слитки после прогрева все тем же краном (не нужно конструировать и вводить в процесс дополнительные машины и механизмы);

- достигаемой равномерностью нагрева стали.

В обжимном цехе может быть смонтирован один большой колодец, но чаще применяется схема с двумя камерами. На очень крупных металлургических предприятиях можно увидеть и больше колодцев, которые обычно объединяются в группы по 2–4 камеры.

Описываемые нами колодцы имеют садку от 100 до 200 тонн, относятся они к категории рекуперативных сооружений, которые подогреваются комбинацией коксового и доменного газа сверху либо снизу. В камеры следует подавать предварительно нагретые до 800–900 градусов заготовки. Если загружать колодцы холодным металлом, время на его подогрев в таких сооружениях значительно увеличивается (до 3 раз), что приводит к увеличению себестоимости металлургической продукции.

Снятие с железнодорожных платформ заготовок, поступающих из сталеплавильного цеха, их посадка в рекуперативные камеры, выемка из колодцев и загрузка в слитковоз осуществляется при помощи кранов мостового типа, которые способны работать с грузами до 50 тонн.