Что еще нужно знать?

Все три модели, которые приведены выше, предназначены для ручной переноски, а потому и весят соответственно: Т28 весит около двадцати пяти килограмм, а все остальные — около девятнадцати. Точность у них всех достаточно высокая — составляет класс «Н».

Конечно, в работе без часового токарного станка не обойтись. Он очень важен при работе со сложными деталями благодаря своей точности и качеству. При этом также нужно не прогадать с выбором, ведь не все токарные станки будут отлично работать. Поэтому нужно вначале хорошенько присмотреться к тому, какой станок выбрать, а только после покупать, и тогда будет вам счастье.

Разновидности и конструктивные особенности

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

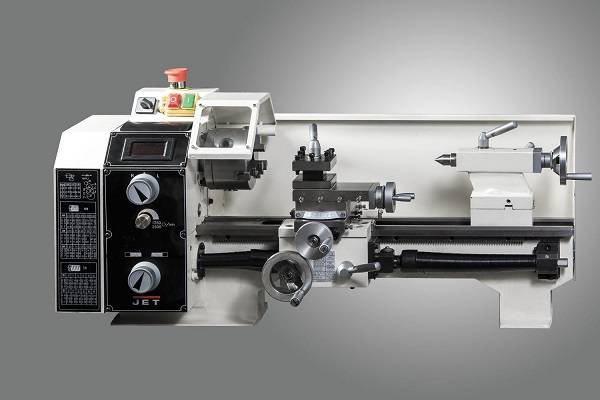

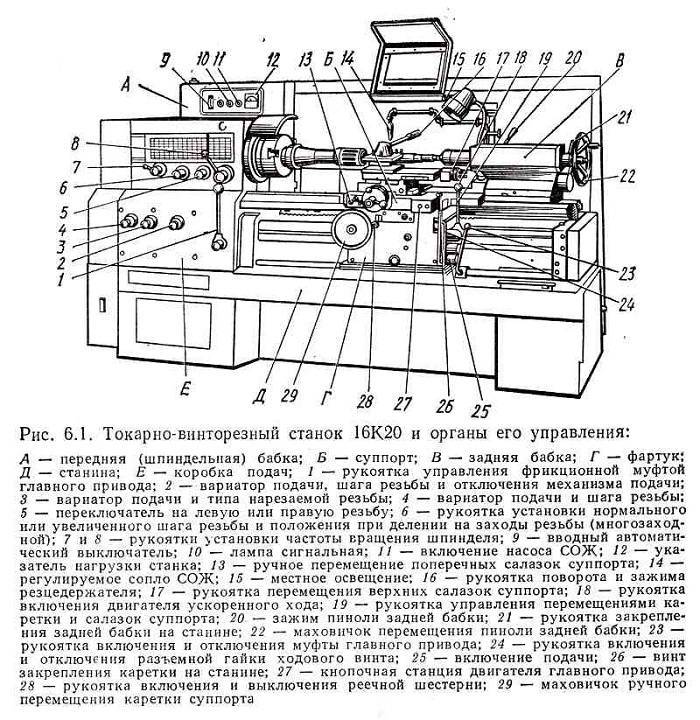

Винторезные

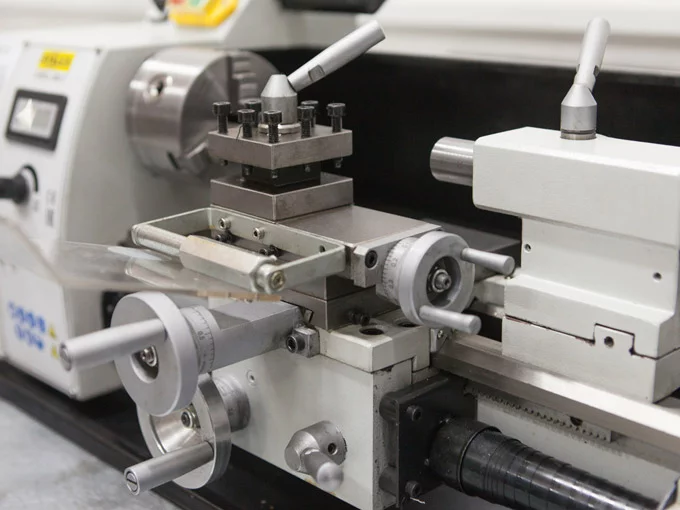

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Токарно-револьверный станок и операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов);

класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П; - число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно

Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала)

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ. Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями. Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

2 Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2.45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1.12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

BD-9G

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

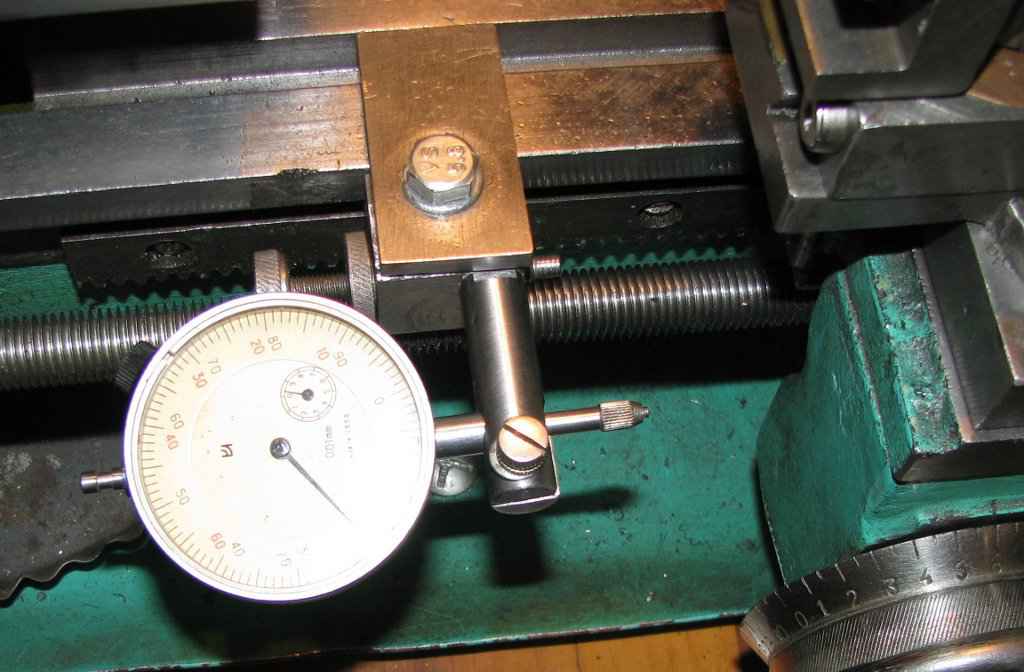

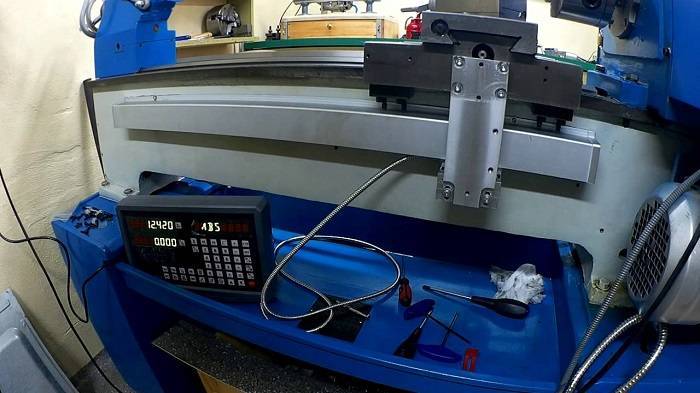

Для чего монтируют УЦИ, так ли это необходимо?

Для современного токарного оборудования параметры точности и качество исполнения работ являются самыми важными среди других показателей. Полноценное использование токарных работ, возможно на универсальных, фрезерных и расточных станках, это условие производится путем оснастки станочных устройств УЦИ и растровыми оптическими линейками. Дополнительная оснастка данных комплектующих требуется и необходима, если преследуются следующие цели:

- требуется отображение точных значений и расчетов;

- необходим контроль положения инструмента по отношению к осям (относительно «нуля заготовки»);

- требуется перемещение инструмента согласно установленным значениям, в обход промежуточных трансмиссионных и механических передач, которые отличаются

- естественным износом и люфтом, что приведет к погрешностям работ.

Монтаж УЦИ целесообразно делать на следующих типах станков:

- токарный;

- фрезерный;

- расточный;

- шлифовальный.

Оснащение токарника или фрезера новыми измерительными устройствами позволяет оператору работать с повышенной точностью и сниженной вероятностью совершения ошибок. Все УЦИ имеют дисплей, на которых отображаются полученные от датчиков данные, понятные, четкие и в доступной форме. Для ручной обработки полученных данных достаточно обладать простыми математическими расчетами.

СПРАВКА. Наилучший эффект токарных работ достигается при установке УЦИ на универсальные станки. Такое оборудование выйдет дешевле, чем полноценный комплекс с ЧПУ, что даст возможность воспользоваться всеми преимуществами, которые дают современные цифровые технологии.

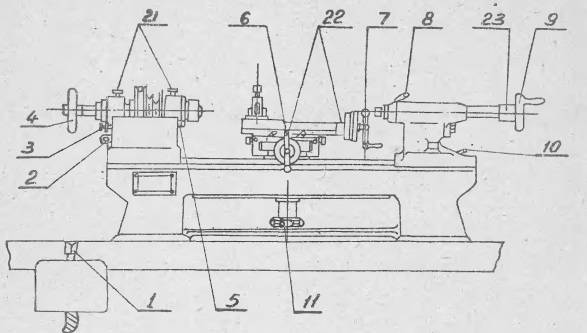

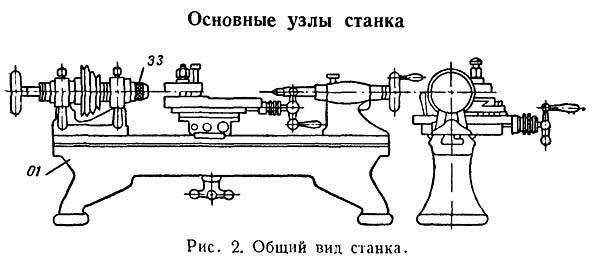

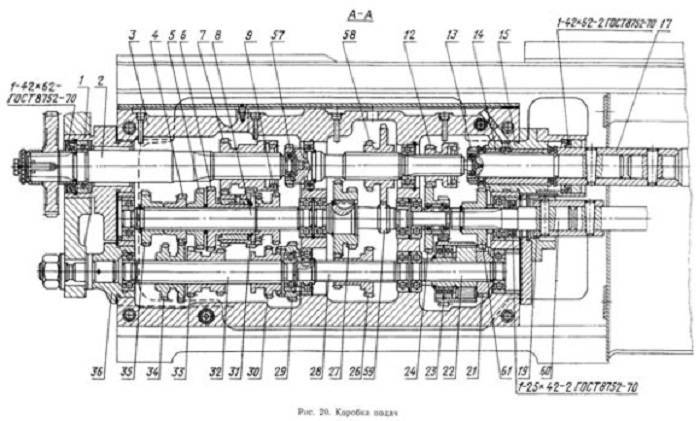

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

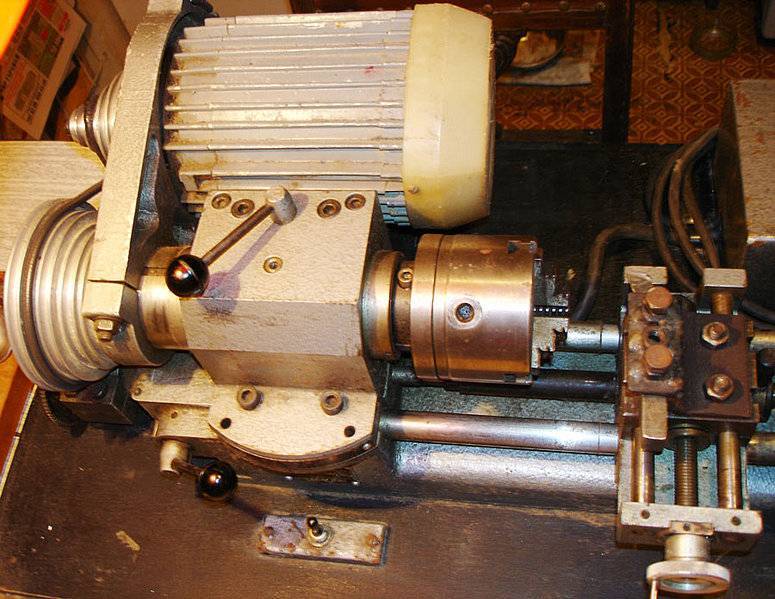

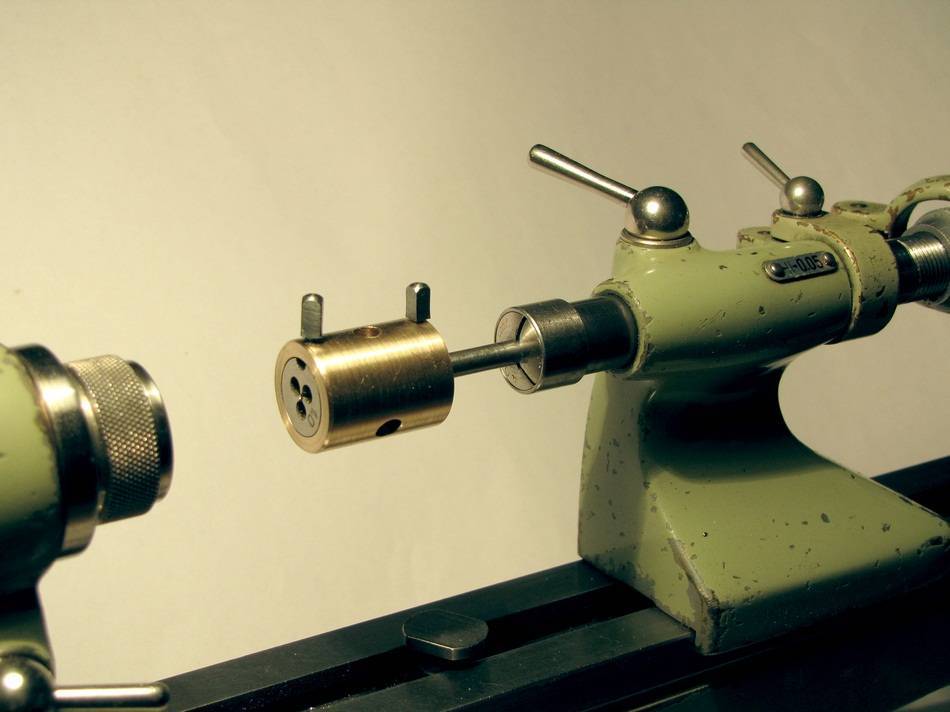

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

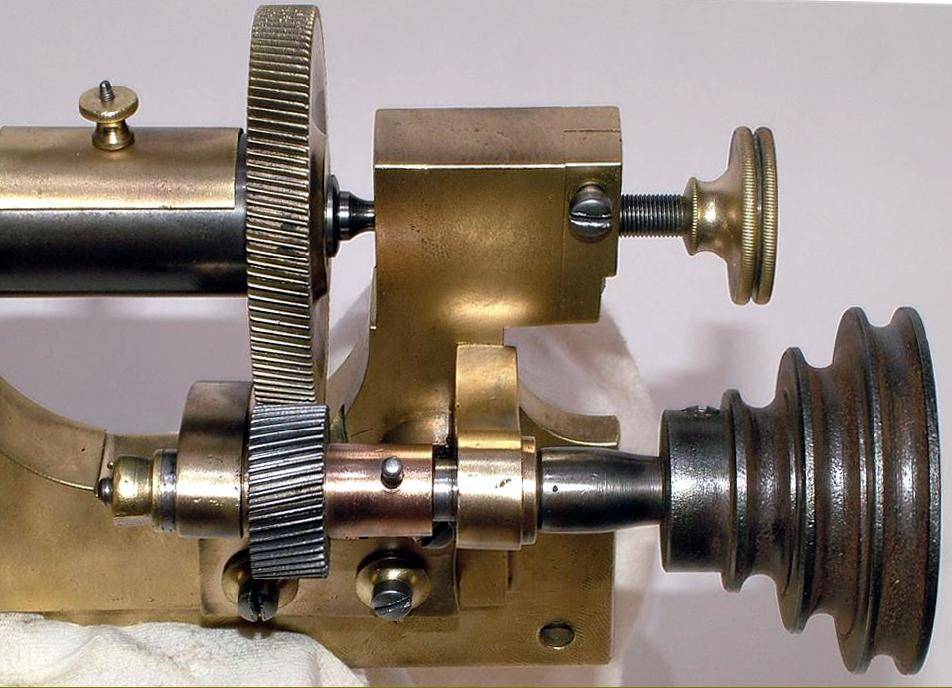

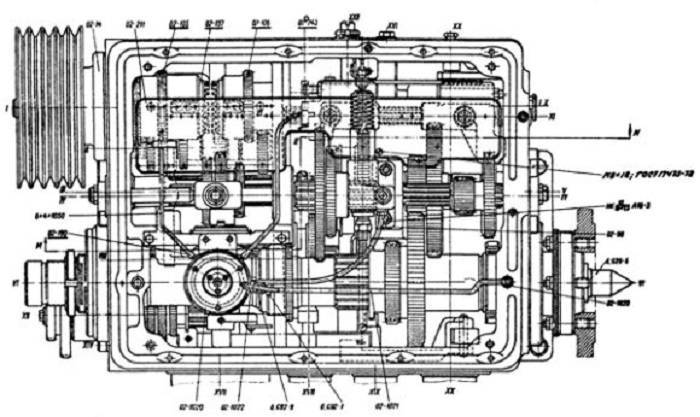

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

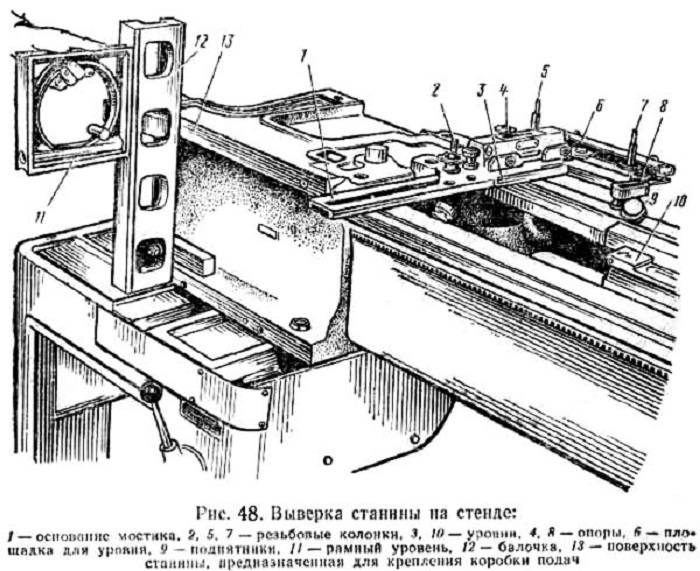

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

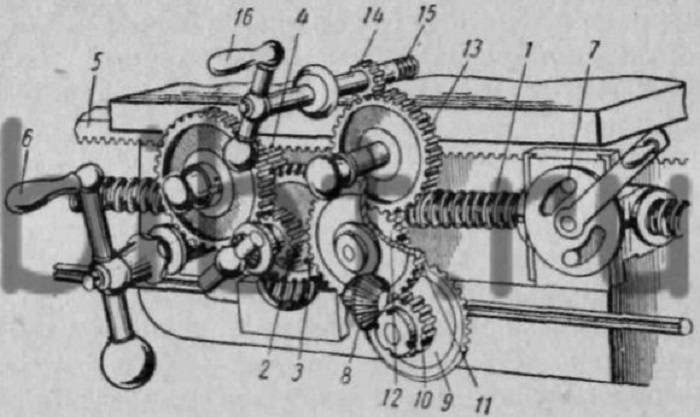

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Related Posts via Categories

- Характеристики 1К62 – особенности станка в цифрах

- 1М63 – солидный инструмент для токаря и мастера резьбы

- Школьный токарный станок – почему он популярен не только на уроках труда?

- Токарный мини-станок – незаменимое оборудование для миниатюрной обработки

- ДИП-500 – токарно-винторезный станок для единичных работ

- Токарный станок JET BD-7 – настольный агрегат для бытового использования

- Приспособления для токарного станка – как сделать агрегат более функциональным?

- ИЖ-250 – легендарный токарный станок Ижмаша

- Корвет 403 – функциональный токарный станок для любителей и профессионалов

- TRENS SE 320 и другие станки известного европейского производителя

Обеспечение условий работы и выбор станка для определенных задач

Первое, о чем надо позаботиться, это определиться с электропитанием мастерской: проводка должна быть надежной. Если у вас доступно питание 220В, вы сможете сделать выбор из одной категории станков, а при 380В из совершенно другой: трехфазные двигатели сверлильных станков длительно работают без потери мощности. Кроме того, наряду со станком вы сможете одновременно подключать другие инструменты и устройства, не опасаясь перепадов напряжения в сети.

Второе — подобрать станок для выполнения задач, которые перед вами стоят, например:

1. Необходимо просверлить маленькие отверстия в заготовках. В условиях домашней мастерской используются два режима работы: кратковременный повторный и продолжительный. Работать в первом режиме со сверлением небольших отверстий можно с использованием бытовых станков с мощностью до 1 кВт.

Станок для сверления отверстий маленького диаметра PATRIOT SD-370

Вполне подойдет для такой работы небольшой настольный сверлильный станок ИНСТАР ССВ 13 500/350Вт или PATRIOT SD 370. C их помощью можно работать с металлом, деревом и пластиком, установив на станок тиски для зажатия маленьких деталей и точного сверления отверстий.

Кроме того, можно рассмотреть прецизионные станки для сверления маленьких отверстий с высокой точностью. Т-образные пазы на их основании позволят прикрепить удобный крестовинный стол, предназначенный для выполнения нескольких операций на детали без ее переустановки. Такие станки выпускает .

2. Просверлить отверстия с большим диаметром — от 20 до 60 мм. Бытовые станки обычно сверлят отверстия до 16 мм в диаметре, а для больших отверстий нужно выбрать станок в среднем классе с мощностью от 1.5 до 2 кВт. Такие станки дороже и реже используются мастерами, но если объем работ большой и связан с услугами по строительству и ремонту, то их применение оправдано.

Сверление больших отверстий в бетоне

Для сверления больших отверстий в бетоне, кирпиче, камне можно использовать сверлильную машину DIAM ML 250N. Сверление происходит с помощью сменных алмазных коронок диаметром 20-250 мм (в железобетоне — до 220 мм). При этом ее двигатель питается от однофазной сети 220В/50 Гц.

3. Работа со сложными заготовками с множеством отверстий на одной плоскости. В этом поможет радиально-сверлильный станок с поперечной колонной. Благодаря такой конструкции можно менять угол наклона шпинделя и размер вылета сверла, что позволяет сверлить много отверстий, не снимая заготовку со стола станка, и не делая повторных закреплений.

Радиально-сверлильный станок JET JDR-34

Замечательные примеры таких станков — ЗУБР ЗСС-550 и JET JDR-34. Кроме вышеназванной функции они могут выполнять сверление на заданную глубину и под углом.

4. Обработка крупногабаритных заготовок. Для такого случая можно рассмотреть продукцию компании JET, одно из направлений которой — напольные сверлильные станки с двигающимся столиком для крупных деталей. Например, станок JET JDP-2800 VS/380В.

Станок с системой СОЖ, встроенной в основание

Если при этом важна величина глубины отверстий, то предпочтителен станок с подачей охлаждающей жидкости (система СОЖ) — JET GHD-50PF. Особенно часто такие высокие агрегаты на колоннах покупают для мастерских, в которых делают мебель, поскольку заготовки для нее, в основном, крупные.

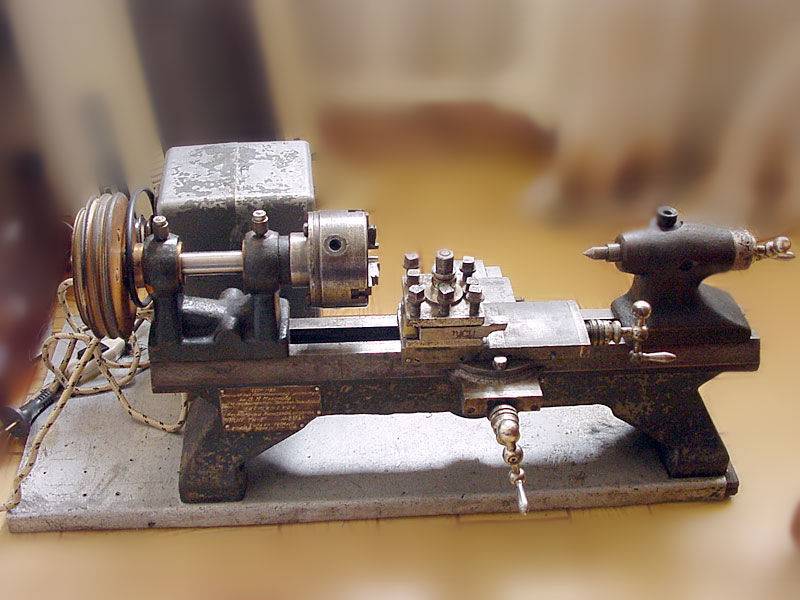

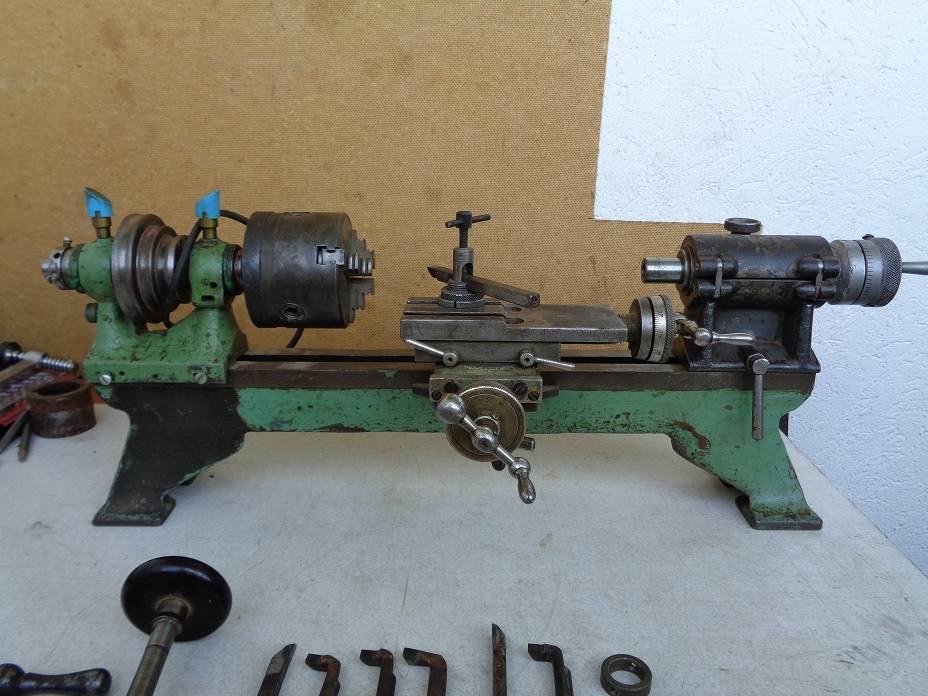

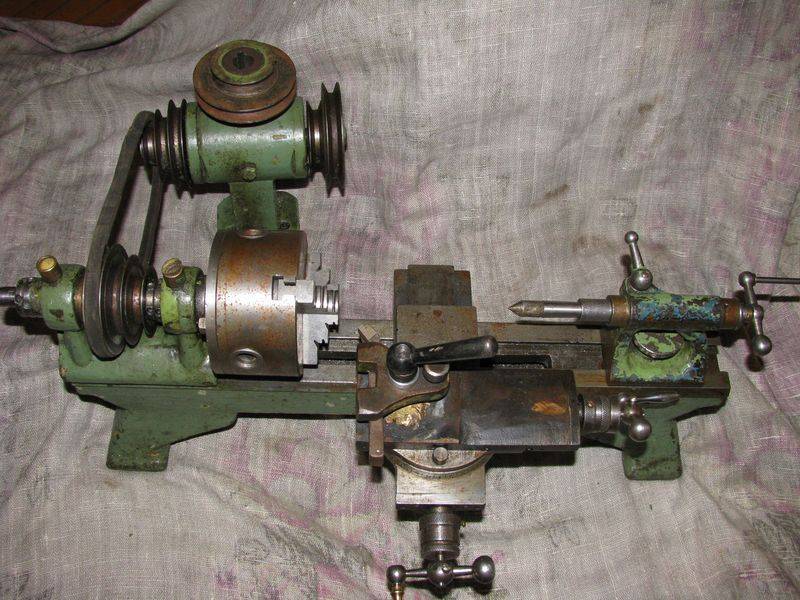

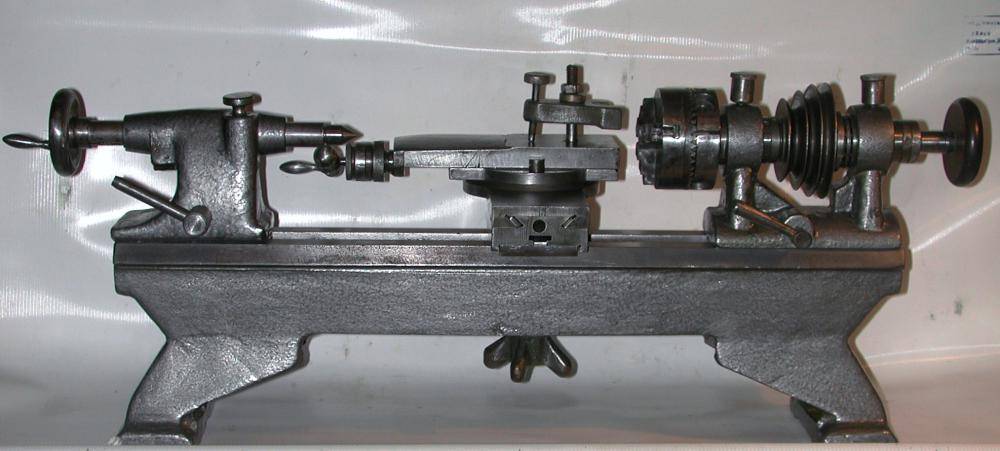

Малогабаритный настольный токарный станок

Малогабаритные станки востребованы на экспериментальных участках исследовательских и испытательных лабораторий, маленьких цехах и мастерских. На мини-станках проводят обучение токарному делу школьников и студентов профессиональных технических учреждений. Современное компактное устройство применяется для производства дизайнерских вещей, вытачивания поделок и оригинальных стальных сувениров. Токарное оборудование позволяет владельцу открыть ремонтное ателье, реализовать конструкторские мечты.

На настольном станке без труда проводится целый ряд операций:

- обточка деталей в форме цилиндра или конуса;

- подрезка и затачивание торцов;

- шлифовка поверхности;

- сверление отверстий заданного диаметра;

- расширение и обработка глухих и сквозных отверстий;

- нанесение внутренней и наружной резьбы;

- вытачивание и растачивание конусов, цилиндров в черновом и чистовом варианте.

Скорость токарной обработки мини-станка уступает производительности заводского оборудования. Однако это не влияет на качество готового изделия.

Достоинства настольного оборудования

Малогабаритные станки – востребованные устройства, позволяющие проводить технические операции с деталями в непромышленных условиях.

Преимущества:

- Для эксплуатации оборудования достаточно электросети с напряжением в 220 В. Если возникает необходимость, станок легко адаптируется к 380 B трехфазной сети.

- Токарные работы не требуют больших энергетических затрат, что повышает экономичность процесса.

- Устройства данного типа подходят для быстрого обучения токарному делу.

- Компактность станков позволяет располагать их в любом месте: комнате, гараже, приусадебной постройке.

- Возможность оснащать дополнительными приспособлениями, расширяет диапазон выполняемых работ и делает оборудование универсальным.

- Приемлемая цена на мини-станки увеличивает их доступность для потребителя.

Конструкция токарных мини-станков по металлу

Его главный элемент — это станина, к которой крепятся все остальные части. Она является основой всех узлов и имеет отверстия для крепления к столу. Обычно изготовлена из чугуна.

Следующий элемент — это суппорт, в который укрепляется сверло, резец или другой обрабатывающий инструмент.

Он же отвечает за перемещение сверла в нужном направлении, не отклоняясь от курса. Он передвигается при помощи вала хода и устройств передачи.

Деталь фиксируется на шпинделе — ещё одной части станка, выполненной в форме цилиндра. Именно от его параметров зависит качество работы всего устройства. Он питается энергией от электродвигателя.

На задней стойке есть специальный центр, удерживающий длинные детали во время их точения. Стойка приводится в движение специальным рычагом и фиксируется после установки необходимой позиции. Впрочем, такая тонкая регуляция есть не на всех аппаратах.

Привод у станка чаще всего бывает ременным — это наиболее удобный вариант, так как он более надёжен в случаях, когда заготовку заклинивает и механизм останавливается.

Самые маленькие станки имеют только одно место для резца в держателе, поэтому каждый раз перед сменой операции придётся вставлять его заново и регулировать высоту. Есть и возможность надстройки мини-станка — вы можете купить специальный держатель с поворотом.

Принцип работы настольных станков

Мини-токарные станки работают по тому же принципу, что и большое промышленное оборудование.

Принцип работы станка несложен. Если нужно обработать достаточно длинную деталь, ее закрепляют в патроне шпинделя, на задней бабке устанавливают сверлильный патрон со сверлом, выполняют в торце детали центровочное отверстие.

Потом патрон меняют на вращающийся центр, которым поджимают заготовку со свободного торца.

В резцедержателе закрепляют и выставляют по высоте нужный резец. Суппорт приводится в движение либо с помощью рукояток подачи, либо автоматически, в зависимости от модели станка и выбранного режима обработки.

Коробка передач позволяет менять скорость вращения и режимы работы.

Закрепленная в патроне шпинделя деталь вращается вокруг горизонтальной оси, а резец снимает стружку на заданную глубину.

Для обработки металлических деталей резец изготавливается из твердосплавных материалов.

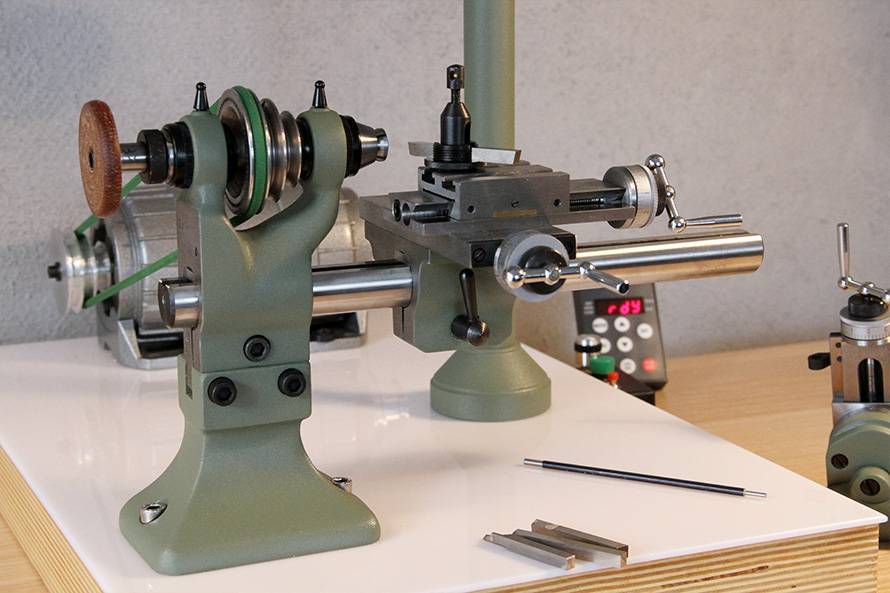

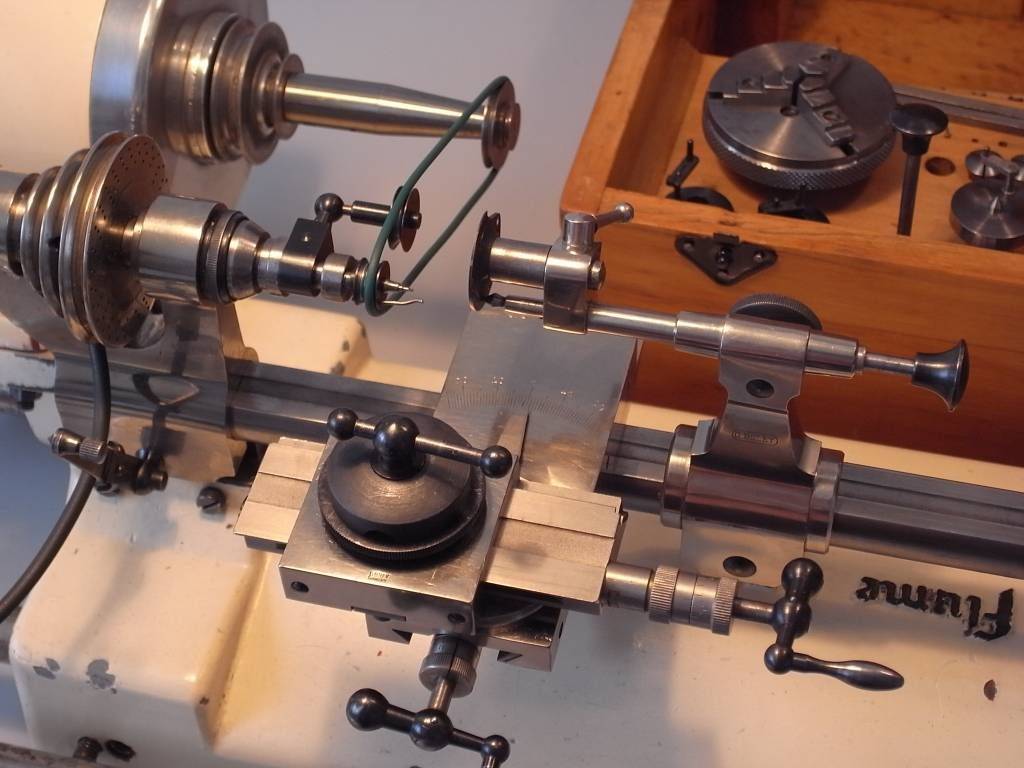

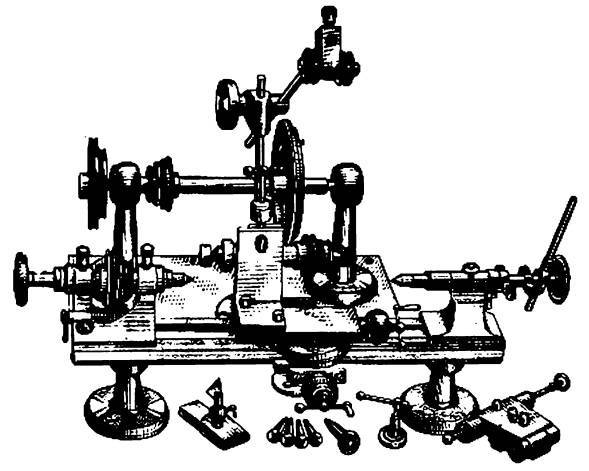

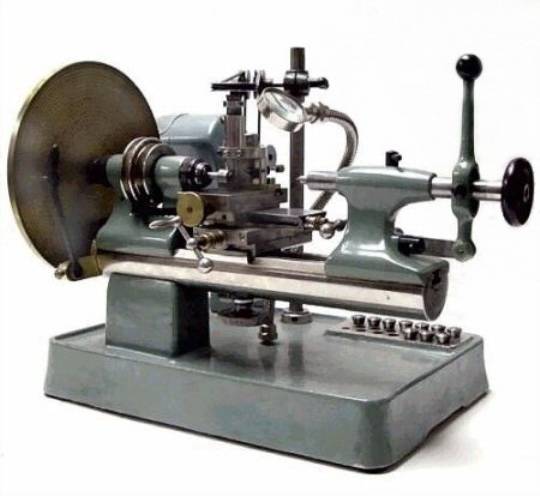

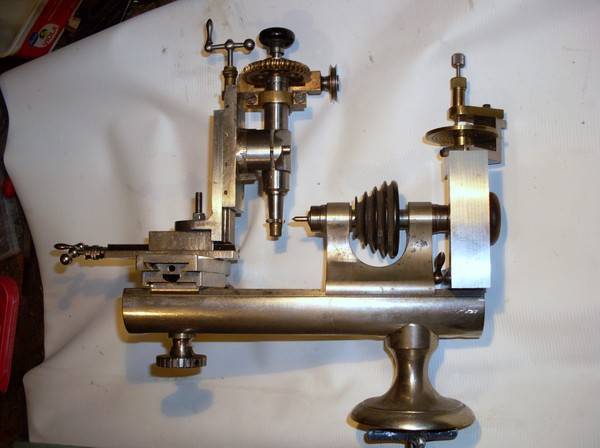

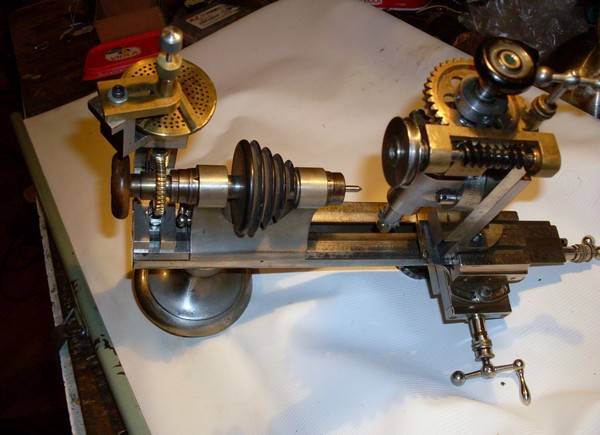

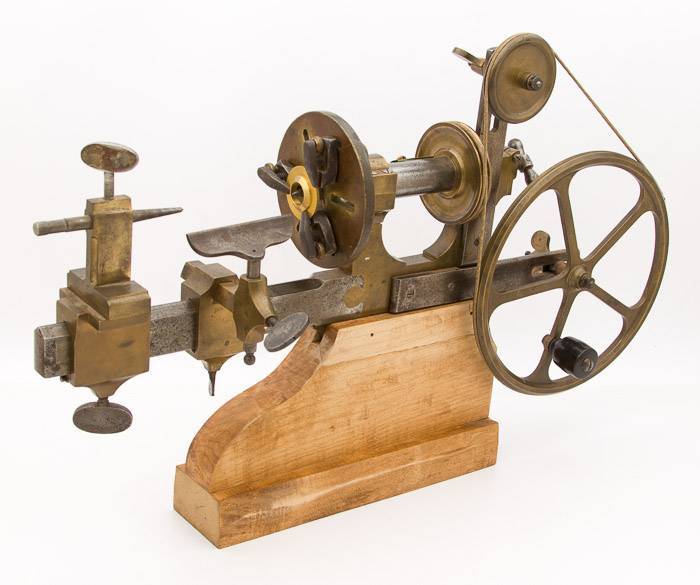

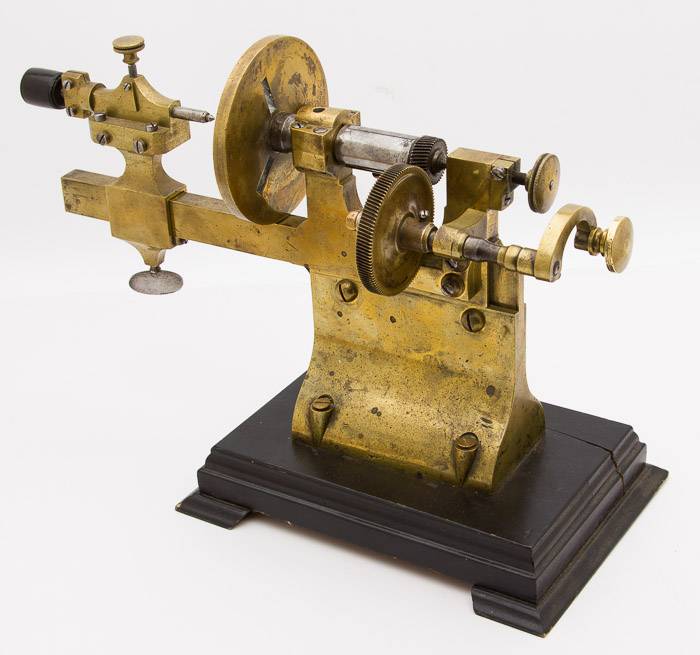

С-1 Станок токарный настольный часовой. Назначение, область применения

Станок С-1 является настольным прецизионным токарным станком и предназначается для всевозможных мелких чистовых токарных работ в приборостроении, при производстве инструмента, для часовой индустрии. Станок снабжен устройством фрезерования и шлифования.

Для выполнения массовых операций в основных цехах часового производства целесообразно использовать токарный станок модели С-1А. Станок С-1а имеет рычажный суппорт, рычажный цанговый зажим на передней и задней бабке, и не имеет фрезерного и шлифовального приспособлений.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Сверление и ряд других работ

- Несложные фрезерные и доводочные работы

- Шлифование

Комплект поставки токарного станка с-1

- Станина

- Передняя бабка, имеющая ручной винтовой цанговый зажим. Шпиндель на подшипниках скольжения

- Задняя бабка, винтовая

- Винтовой суппорт с резцедержателем

- Люнет

- Контрпривод основной

- Контрпривод для приспособлений

- Приспособление для фрезерования

- Приспособление для шлифования

- Комплект цанг из 15 шт, для передней бабки

- Передний центр

- Поводковая планшайба

- Задний центр

- Комплект цанг из 4 шт для фрезерного приспособления

- Запасные части к станку

- ключи

Выбор люфта переднего подшипника производятся гайкой, помещенной на шпинделе и стопорящейся винтами. Выбор люфта заднего подшипника производится гайкой, помещенной на заднем конце подшипника.

Если задний подшипник сработался и не поддается регулировке гайкой, то следует подогнать имеющуюся в нем прокладку.

Выбор люфтов в суппортах производится при помощи клиньев.