Достоинства и недостатки

Сварка электронная с применением луча имеет несколько весомых плюсов, благодаря которым она и получила свое широкое распространение. Прежде всего, детали при сварке не коробятся, поскольку на деталь воздействует малое количество тепла. В среднем оно в 5 раз меньше, чем при других технологиях сварки.

Второе достоинство — это большие возможности. Вы можете сварить любые металлы и даже не металлы. Сварка керамики с вольфрамом? Пожалуйста! К тому же, можно настроить фокусировку луча и нагреть зону диаметром менее 1 миллиметра. Это впечатляет. Можно сварить детали практически любого размера.

Еще один плюс — это высокое качество шва

И не важно, что вы варите: обычную сталь или химически активные металлы вроде титана. В любом случае, качество соединения вас приятно удивит

А порой благодаря ЭЛС сварке удается достичь и улучшения характеристик металла. Вы также можете сварить любые сплавы, в том числе стойкие к коррозии. Возможности безграничны!

ЭЛС очень экономичная, поскольку потребляется мало электроэнергии. К тому же, технология универсальна и позволяет варить любые металлы. Вы также можете не разделывать кромки, если у вас нет такой возможности.

Что ж, достоинства весомые. Но что насчет недостатков? И без них не обошлось. Например, при сварке металлов с высокими теплопроводными свойствами велика вероятность образования отверстий в корне шва. Это влияет на прочность сварного соединения. И влияет негативно.

Также применение электро-лучевой сварки не всегда оправдано. Она незаменима при работе в труднодоступных местах, но если говорить о сварке в заводских условиях, то достоиснтва не всегда оправдывают себя.

Вакуумная система электронно-лучевой установки

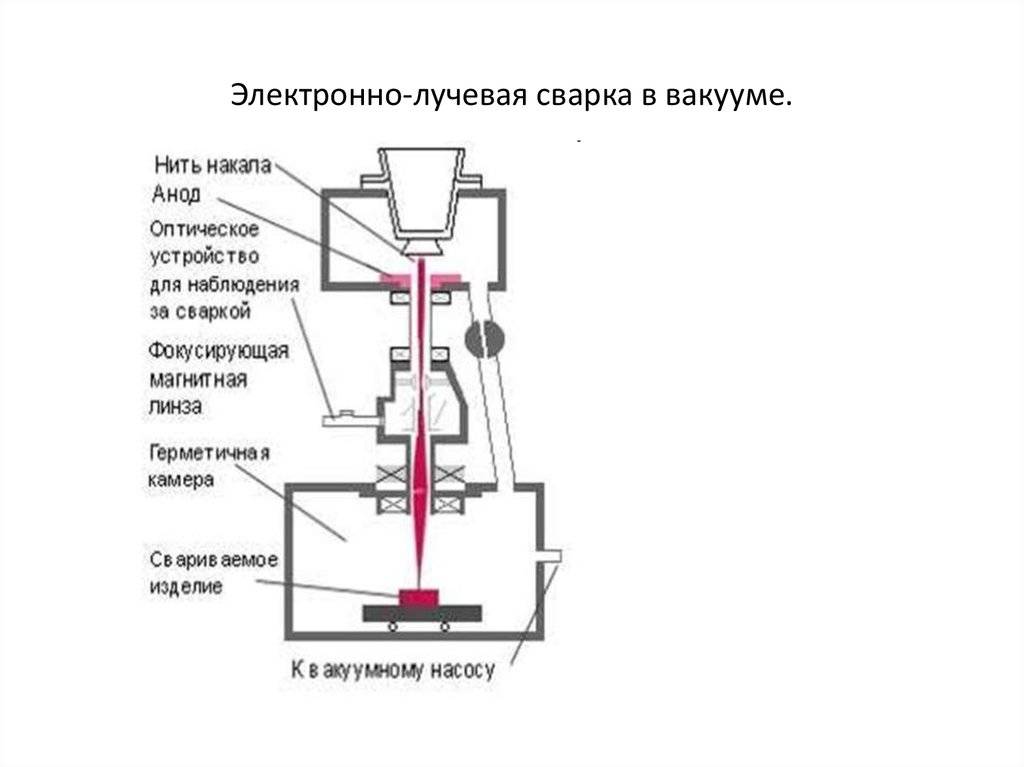

Вакуумная система ЭЛУ служит для создания необходимого давления в ЭЛП и рабочей камере: как правило 10-2—10-4 Па в ЭЛП и 10—10-3 Па в рабочей камере. ЭЛП отсекается от рабочей камеры с помощью специального вакуумного клапана, который открывается на время проведения сварки (рис. 5.12).

Рис. 5.12. Типичная вакуумная камера электронно-лучевой установки для сварки в промежуточном вакууме: N1 — механический насос ЭЛП; N2 — высоковакуумный насос ЭЛП; N3 — двухроторный механический насос; N4 — золотниковый или пластинчато-роторный насос; VI — клапан откачки высоковакуумного насоса; V2 — клапан откачки ЭЛП высоковакуумным насосом; V3 — клапан откачки ЭЛП механическим насосом; V4 — клапан напуска в ЭЛП; V5 — клапан отсечки ЭЛП; V6 — клапан напуска в рабочую камеру (РК); V7 — клапан откачки рабочей камеры; V8 — напуск в насосы откачки рабочей камеры

В качестве механических насосов с предельным давлением 0,1—10 Па используются шиберные или золотниковые насосы и агрегаты на их основе, в состав которых включаются также двухроторные насосы (насосы Рутса). В качестве высоковакуумных насосов используются паромасляные или турбомолекулярные насосы.

Параметры режима

К основным режимам относятся:

- Степень разряжения в камере. Чем выше вакуумизация, тем качественнее эффективность соединения.

- Сила тока варьируется и зависит от толщины металла заготовок.

- Скорость перемещения лучевого потока по поверхности деталей определяется производительностью оборудования, она настроена так, чтобы исключить прожигание металлов.

- Эффективность сварки определяет точность фокусировки луча, что напрямую зависит от оборудования.

- Существуют технологии прерывистого воздействия на металлы светового потока.

- Передвижение сварочного луча осуществляется вдоль, поперек шва или по сложной траектории; существуют два метода: перемещение луча с помощью системы отклонения или движение заготовок.

При увеличении зазора между заготовками рекомендуется применять специального состава присадки.

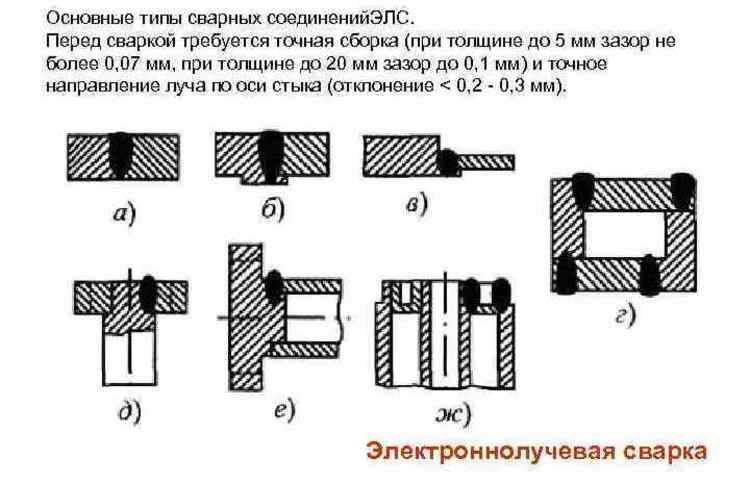

Основные типы соединений

Важными параметрами в процессе ЭЛС считаются геометрические составляющие и формы стыковки заготовок и пространственное положение лучевого потока относительно места сварки.

а) — встык;

б) — в виде замка;

в) — стык деталей, имеющих большую разницу по толщине металла;

г) — угловое;

д), е) — первый вариант при сваривании шестерни;

ж) — он же, но при отбортовке кромки.

Технология электронно-лучевой сварки

Техника ЭЛС

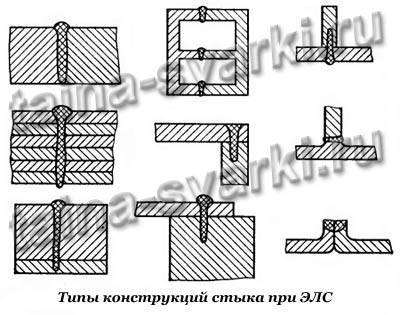

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

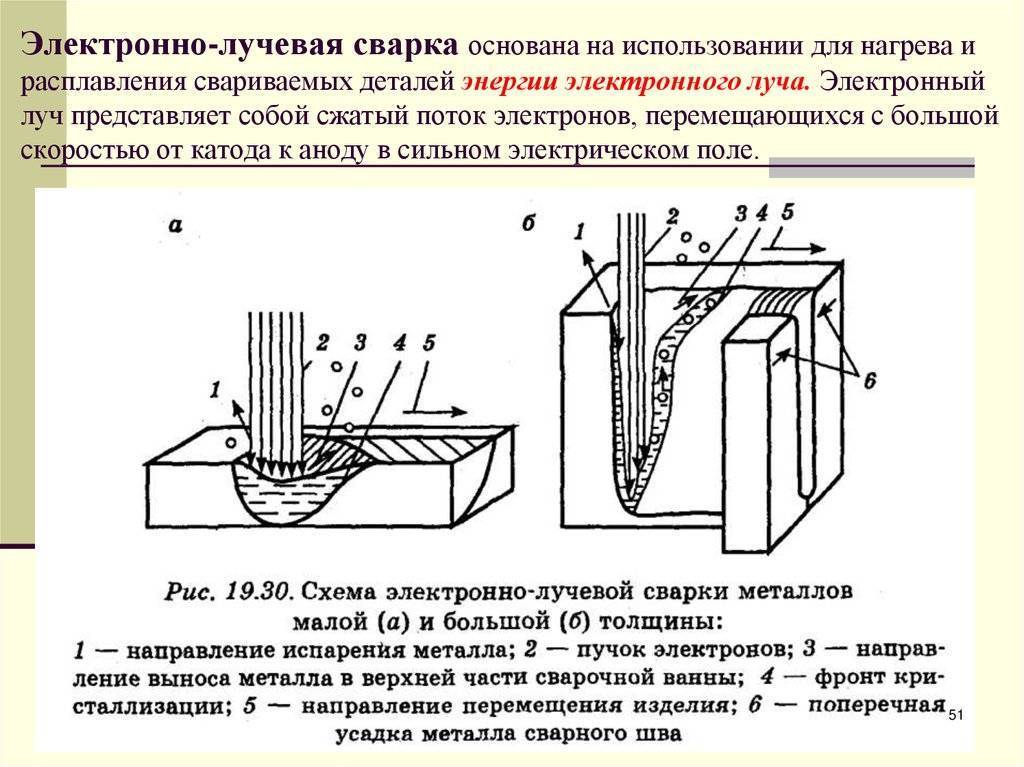

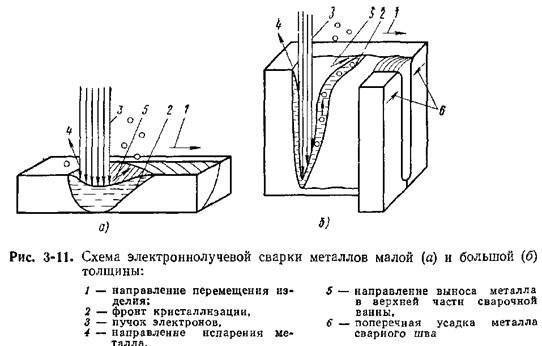

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый «косметический» проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Это интересно: Электрошлаковая сварка — сущность, флюсы, процесс, применение

Виды лазеров

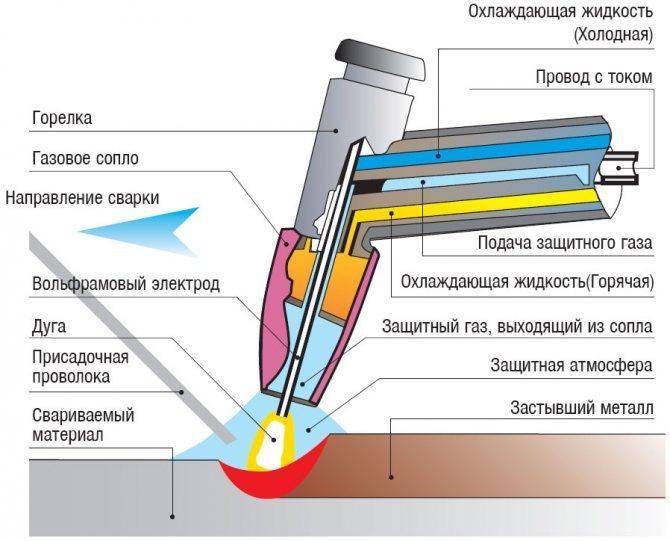

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент – рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток – большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Особенности газодинамических лазеров

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

Достоинства и недостатки ЭЛТ сварки

Сварка электронно-лучевым методом применяется в различных отраслях промышленности, поскольку позволяет вести работу в труднодоступных местах с заготовками различной толщины. При этом не происходит коробления заготовок по причине импульсного характера воздействия пучка электронов на металл, а также тонкой фокусировки в месте сварки.

Изменение ускоряющего напряжения от 35 до 220 кВ меняет скорость электронов в широких пределах, а, следовательно, и глубину провара заготовок. При торможении энергия пучка преобразуется в тепловое воздействие, которое и вызывает плавление металла с возникновением сварочной ванночки.

Разогрев происходит на участке в доли миллиметра и имеет весьма значительную глубину проваривания, соединяемых деталей. Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов.

Таким образом, лучевая сварка обладает следующими преимуществами:

- производительность, экономичность и высокий уровень автоматизации процесса работ;

- регулируемая мощность позволяет сваривать детали различной толщины в труднодоступных для дуговой сварки местах;

- регулируемое соотношение ширины шва, к глубине провара достигающее величины 1:50;

- отсутствие загрязнения и окисления зоны шва, поскольку процесс происходит в вакууме;

- узкий шов с большой глубиной провара позволяет получить высокое качество и прочность соединения;

- импульсный характер воздействия пучка электронов позволяет избежать деформаций свариваемых деталей;

- метод может использоваться для термообработки, напыления, перфорации и резки материалов;

- ЭЛС используется для сварки легкоплавких металлов и сплавов, благодаря импульсному воздействию и малой ширине шва.

К недостаткам метода относятся высокая стоимость аппаратуры, конечные размеры заготовок в связи с размерами вакуумных камер и точная подгонка деталей перед сваркой.

Важно учитывать, что при высоких значениях ускоряющего напряжения (более 60 кВ) возникает рентгеновское излучение, от которого необходима дополнительная защита.

Технология электронно-лучевой сварки

Техника ЭЛС

Электронно-лучевую

Электронно-лучевую

сварку

можно выполнять в нижнем положении вертикальным лучом, а также её можно

применять при сварке

вертикальных и горизонтальных швов на вертикальной стене. В этом случае

электронный луч будет горизонтальным.

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм,

или при

сварке титановых и сварке

алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно

проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной

ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке

слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При

сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем

случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить

качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет

уменьшить такие дефекты

в сварном шве, как поры и несплошность металла, а также позволяет добиться

равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки

элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной

прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки

составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки

присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная

пушка выполняет проплавление, а менее мощная пушка формирует корень канала,

либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют

предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно,

примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают

лучшие газо- и гидродинамические условия формирования канала. Развёртка может

быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное

преломление луча в процессе развёртки позволяет качественнее проварить корень

шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с

помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча,

чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый “косметический”

проход. Это повторный проход, который призван устранить дефекты сварного шва

как внешние, так и внутренние.

Оборудование

На сегодняшний день электронно-лучевое оборудование производится как у нас, так и за рубежом. Практически все модели оснащены пушками с косвенным или прямым каналом катодов. В целом, отечественная продукция мало в чем уступает зарубежной, при этом стоит дешевле. Да, у нее не такой футуристичный дизайн, но она справляется со всеми задачами. А это самое главное.

Существуют модели, у которых лучевые пушки располагаются в камере. С помощью таких установок можно выполнять сварку лучом со сложной траекторией движения. Во всех современных моделях используются компьютерные технологии, так что вероятность человеческого фактора крайне мала. Многие процессы вообще проходят в автоматическом режиме, оператор может не присутствовать на рабочем месте.

Несмотря на всю технологичность, сварочное оборудование для ЭЛС сварки довольно просто обслуживается и не требует долгого обучения сотрудников. Нужно один раз запрограммировать установку и проследить, чтобы луч фокусировался в нужном месте. Единственное, что затем придется делать каждый раз — это регулировать фокусировку или изменять мощность самого луча. Больше не нужно никаких настроек.

Преимущества и недостатки

Обычно преимущества и недостатки определяются в сравнении с аналогами. В данном случае приходится говорить об условных недостатках, так как для определенных конструкций и свариваемых материалов просто нет альтернативных методов и аналогов для сравнения. Главным и непревзойденным преимуществом является высокое качество сварных швов.

| Преимущества | Недостатки |

|

|

Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Плазменная сварка.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

- водорода;

- пропана;

- бутана;

- ацетилена;

- бензиновых или керосиновых паров.

Газовая сварка.

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

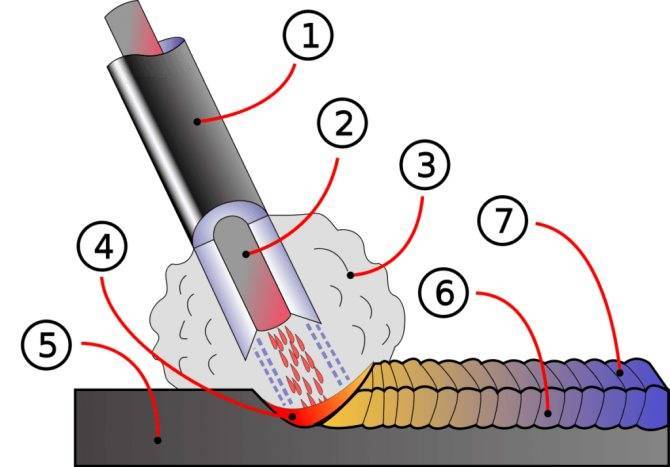

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам:

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Дуговая сварка.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Лазерная сварка.

Недостатками считают низкий КПД, высокую стоимость оборудования.

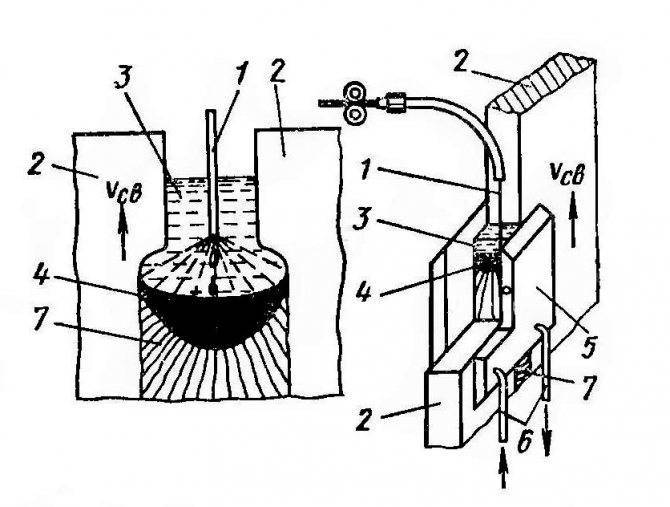

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая технология применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Электрошлаковая сварка.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

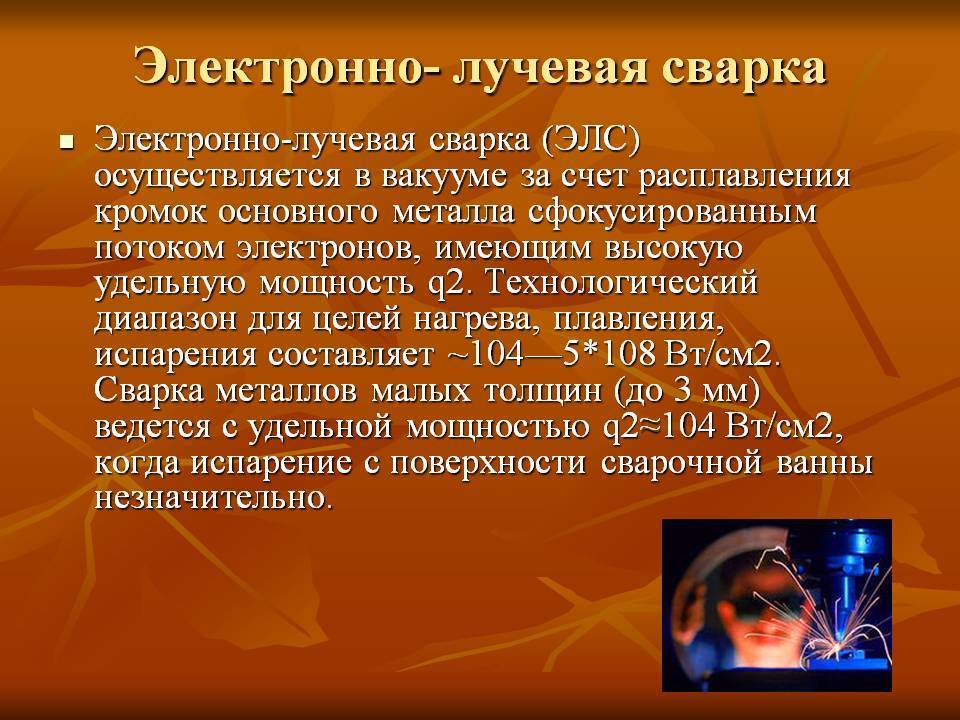

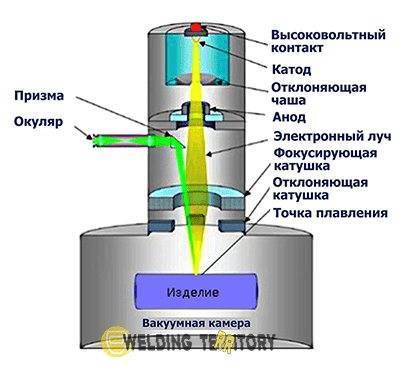

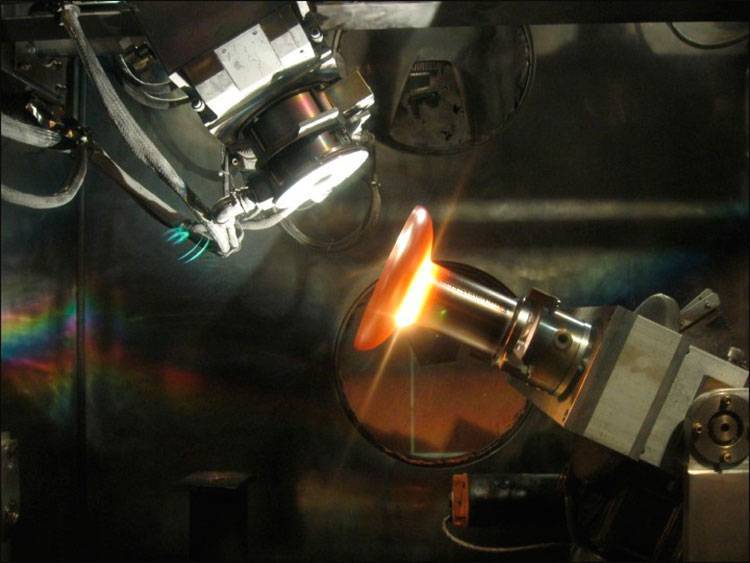

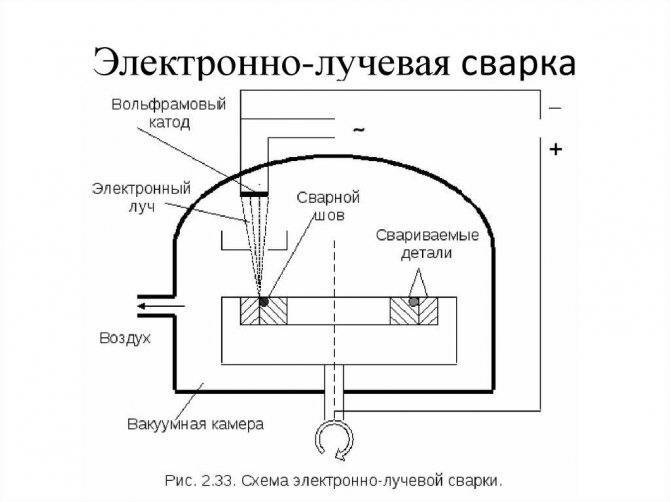

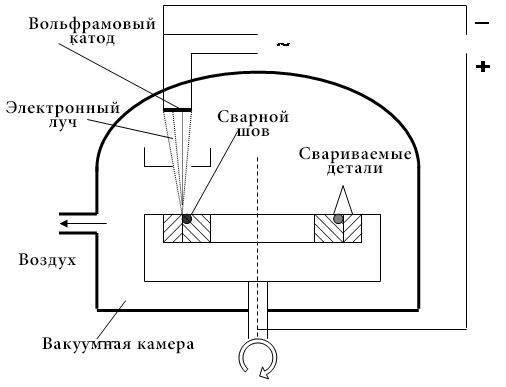

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Электронно-лучевая сварка.

Параметры и показатели ЭЛС

К характеристикам электронного луча, измеряемым в процессе сварки, относятся

сила тока луча I, ускоряющее напряжение U, сила тока фокусирующей системы Iф,

рабочее расстояние (расстояние от центра фокусирующей системы до сварных кромок)

L, угол сходимости луча а, скорость перемещения лазерного луча V. Мощность луча

Q=IU, Вт. Эти параметры задаются при сварке и с помощью них можно определить

удельную мощность Qу, Вт/см2 и диаметр электронного луча d:

Qу=IU/(3,14d24).

Если сварка ведётся в импульсно-периодическом режиме, то среднюю мощность луча

можно определить по формуле:

Qср=IиUft,

где Iи – сила тока луча в импульсе, А; U – ускоряющее напряжение, В; f – частота

импульсов, Гц; t – продолжительность импульса, с. Скорость сварки в импульсном

режиме определяется по формуле:

Vи=b(L-K)f,

где K – коэффициент перекрытия точек (обычно находится в пределах 0,5-0,9);

b – диаметр сварной точки, см.

Наиболее распространённые значения параметров электронного луча для сварки

находятся в следующих пределах: Q=1-120 кВт, при U=25-120 кВ, а=1-5°, t=20-200

мм; Vи=0,1-3 см/с; d=0,1-3 мм, f=1-100 Гц, t=5-100 мс, К>10.

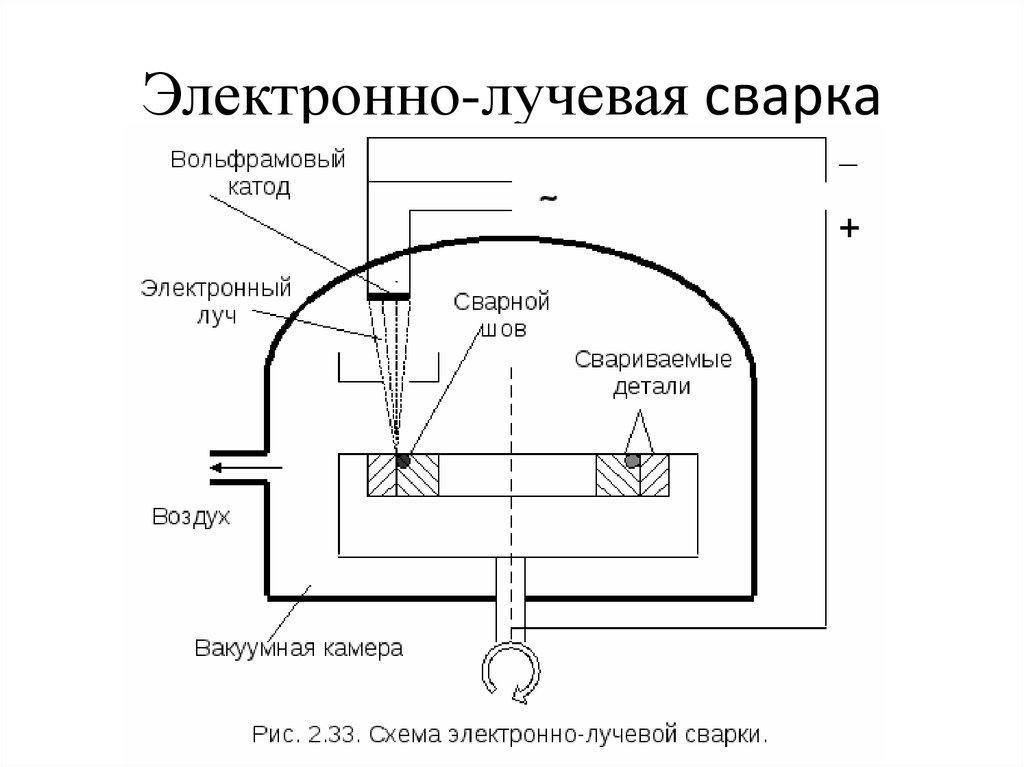

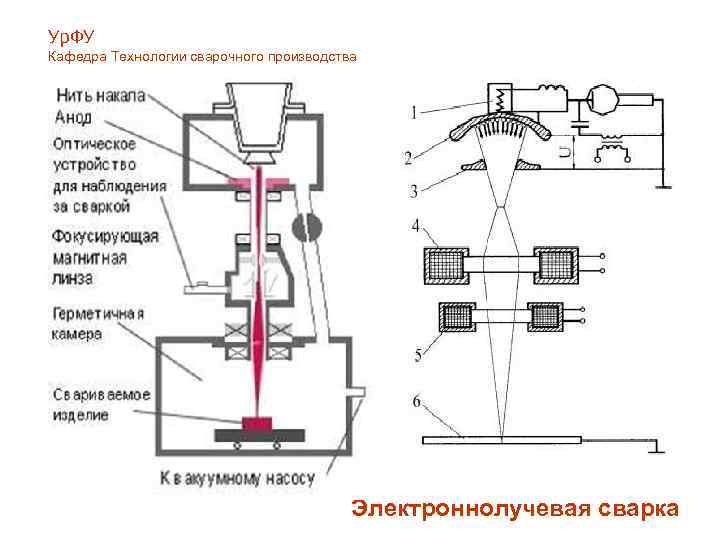

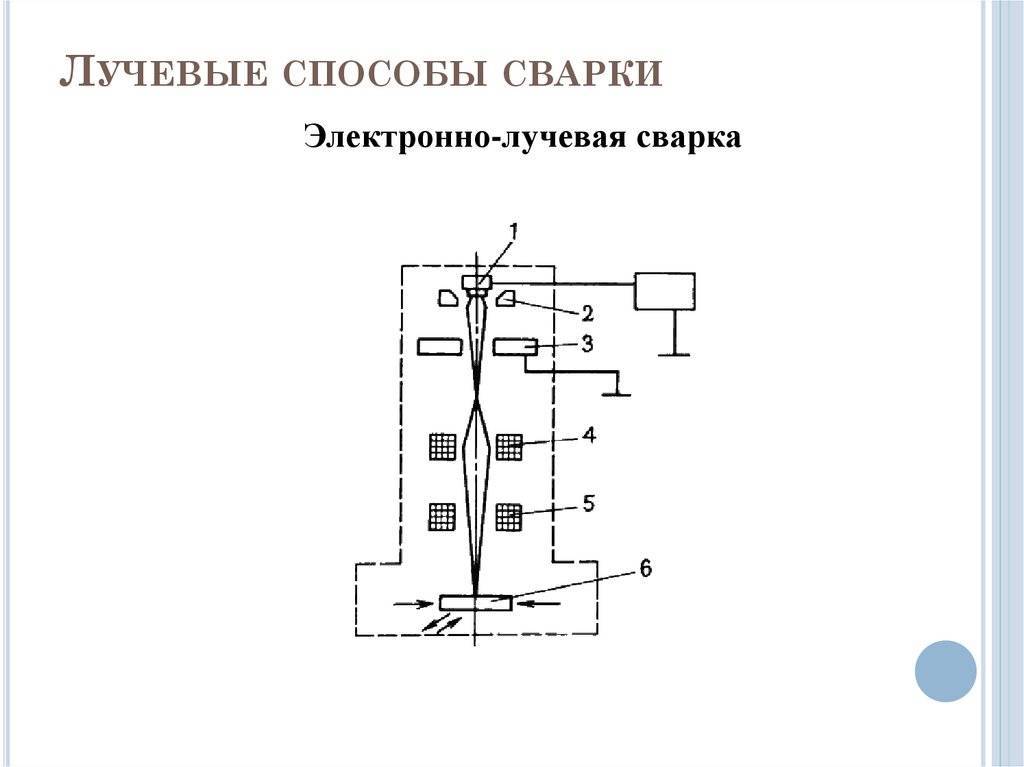

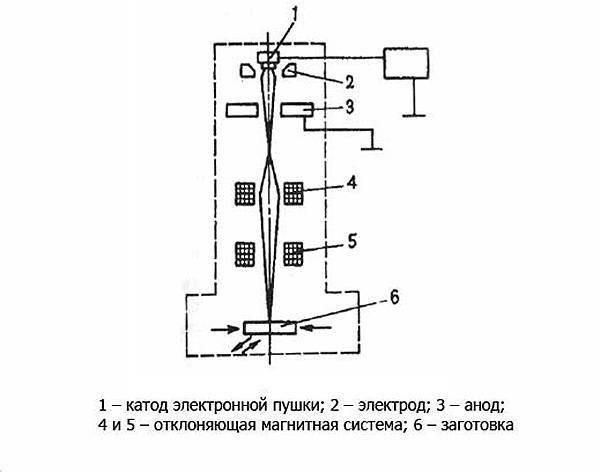

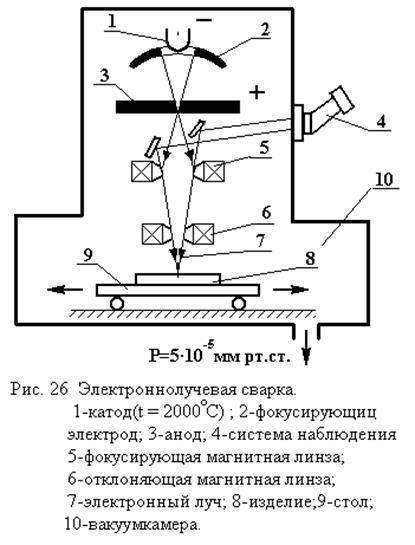

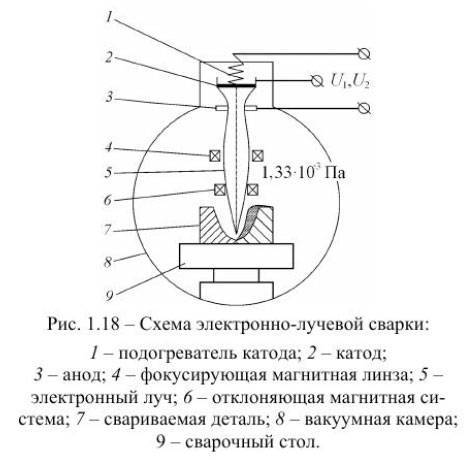

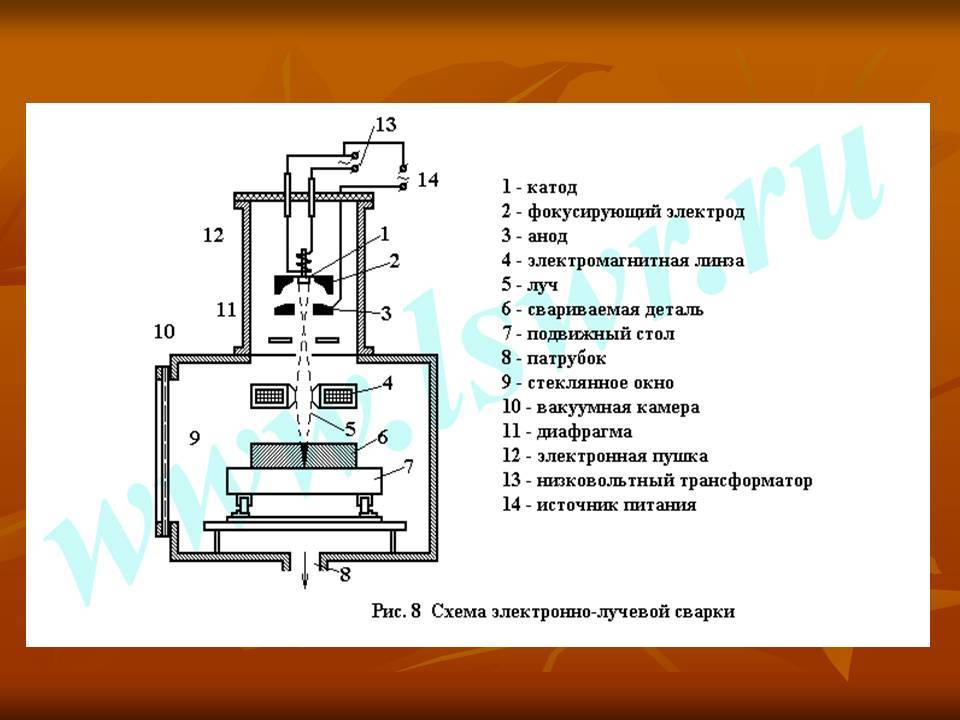

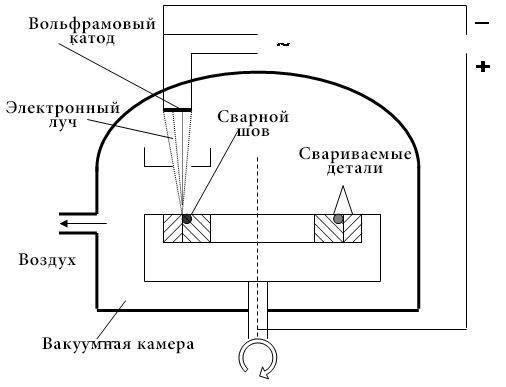

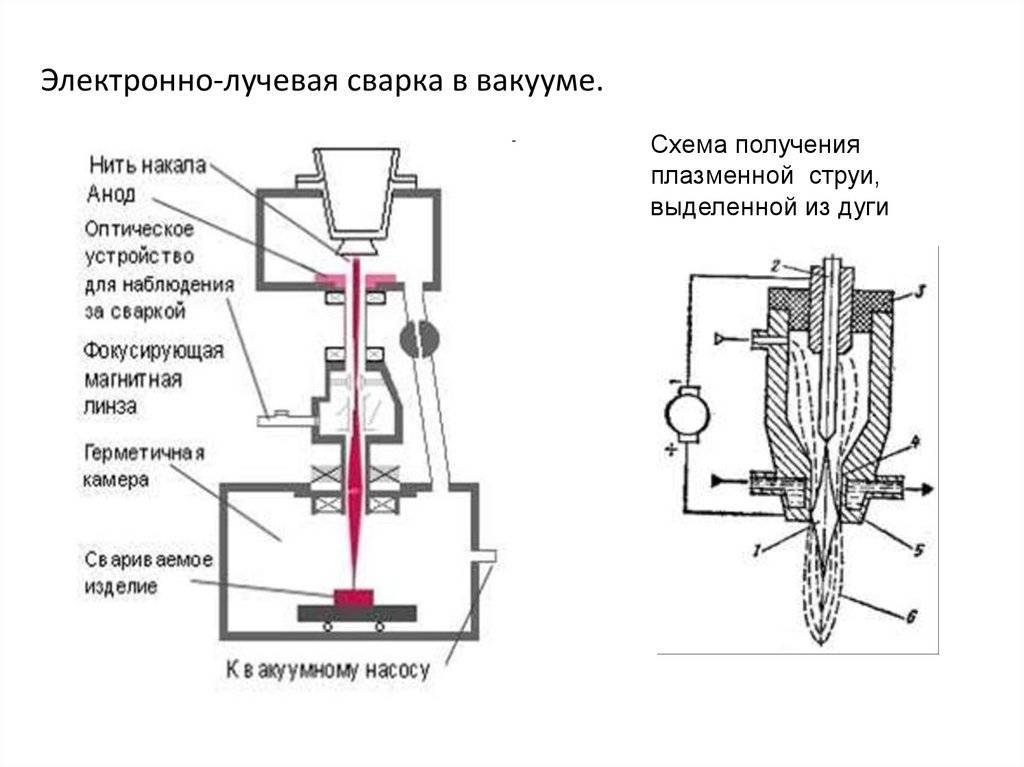

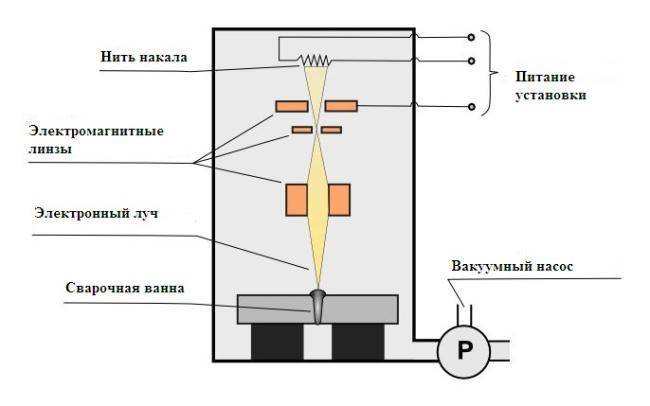

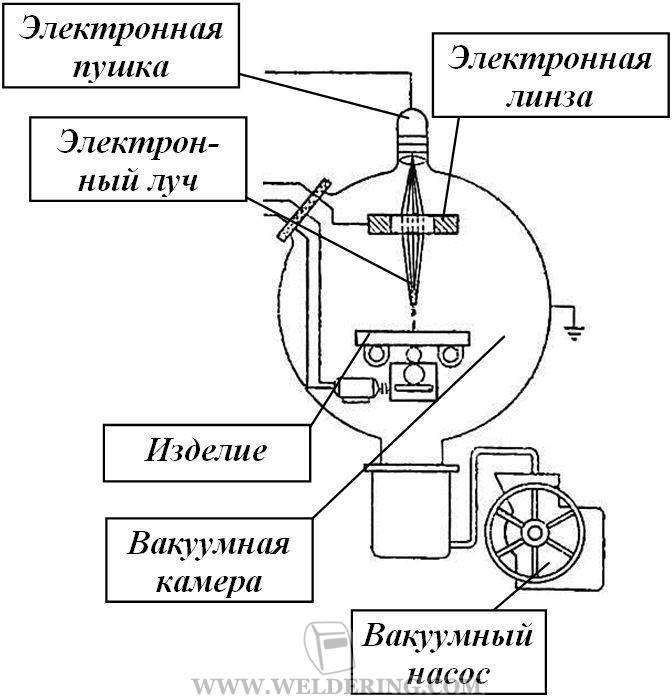

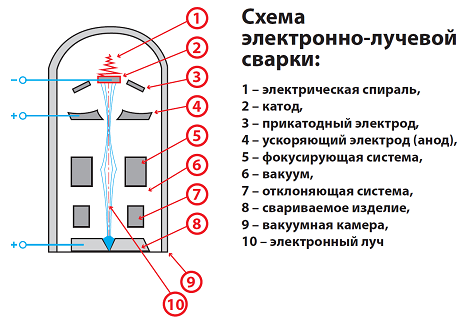

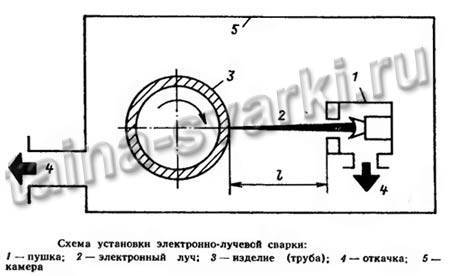

Схема установки электронно-лучевой сварки

Электронно-лучевая сварка, в большинстве случаев, выполняется вертикальным,

либо горизонтальным лучом в вакуумных камерах, размер которых зависит от размеров

свариваемого изделия. Объём сварочных камер может составлять от 0,1 до сотен

кубических метров. На рисунке ниже показана схема установки ЭЛС:

Электронная пушка, расположенная в камере (или на камере) создаёт электронный

луч. В камере создают вакуум, который может колебаться в широких пределах: 1-10-3

Па. Но даже в низком вакууме (1Па), содержание кислорода в 17 раз, а азота в

10 раз меньше, чем в особо чистом аргоне, поэтому, защита зоны сварки в вакуумной

камере очень эффективна.

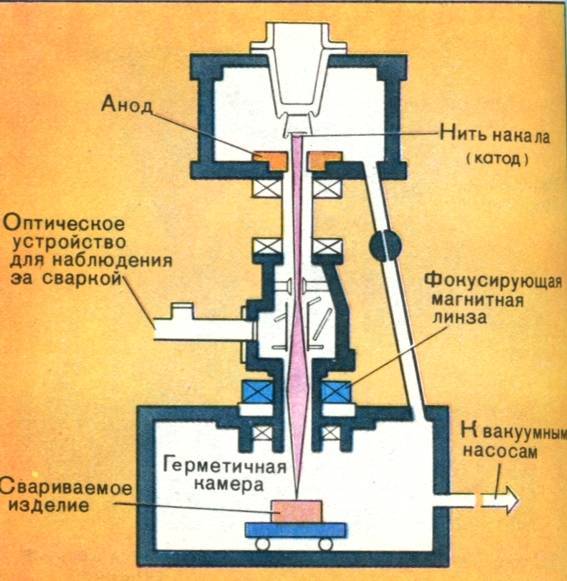

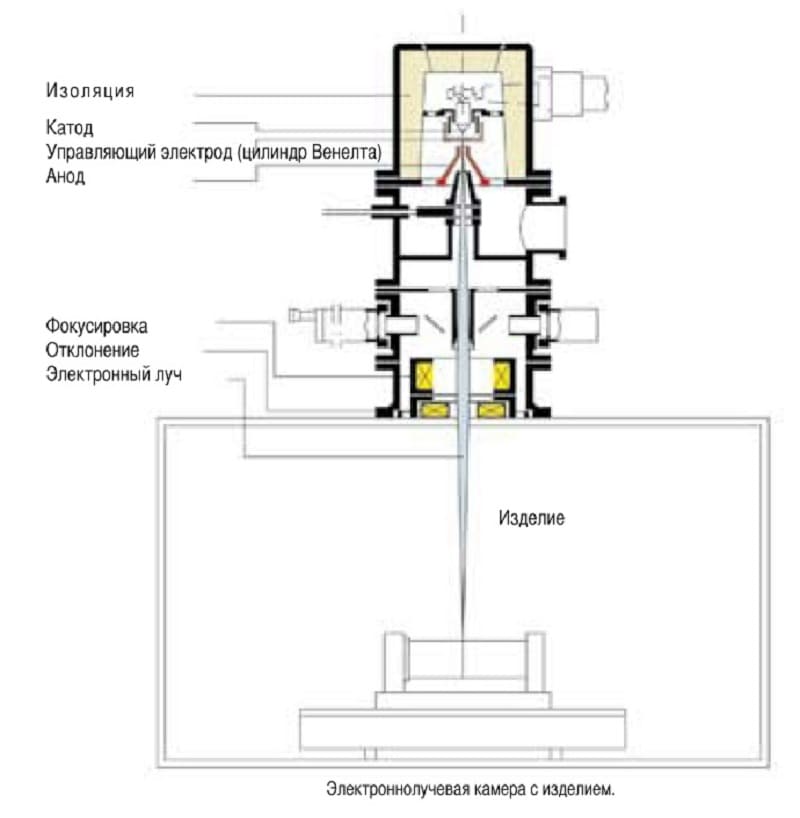

Источники питания ЭЛП

Источники питания ЭЛП состоят из источника ускоряющего напряжения, а также источников питания УЭ, К, ЮК, ФК, ОК.

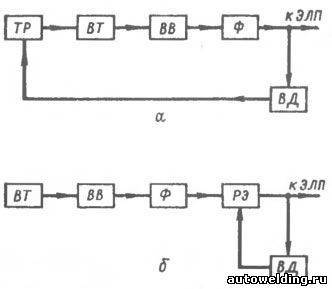

Источники ускоряющего напряжения выполняются с регулирующим элементом на первичной или вторичной стороне высоковольтного трансформатора, с преобразованием или без преобразования частоты питающего напряжения (рис. 5.11).

Рис. 5.11. Функциональные схемы источников ускоряющего напряжения: а — с тиристорным регулятором (ТР); б — с регулирующим элементом (РЭ) на вторичной стороне трансформатора; ВТ — высоковольтный трансформатор; ВВ — высоковольтный выпрямитель; Ф — фильтр; ВД — высоковольтный делитель

Регулировку на первичной стороне осуществляют тиристорными или транзисторными регуляторами, на вторичной стороне — специальной высоковольтной лампой. Для защиты от пробоев в ЭЛП источники ускоряющего напряжения обычно снабжаются устройствами автоматического повторного включения. Это позволяет без заметного ухудшения качества сварки проводить ЭЛС даже в условиях частых пробоев. Конструктивно источники ускоряющего напряжения размещают в баке с трансформаторным маслом, которое одновременно выполняет функции охлаждающей среды. Известны также источники ускоряющего напряжения на напряжение до 60 кВ, в которых в качестве изолирующей среды используется воздух или компаунды.

Для гальванического разделения в источнике питания управляющего электрода используют высокочастотные трансформаторы или пару светодиод/фототранзистор, соединенную световодом. Для обеспечения постоянства характеристик системы проведения электронного луча питание катушек ЮК, ФК, ОК (см. рис. 5.10) осуществляется от регуляторов тока.

Особенности процесса электронно-лучевой обработки

Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме под воздействием электромагнитного поля. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в сварочной камере создают вакуум до 10-6 Па.

Электронный луч в зоне сварки обладает высокой мощностью, превосходящей альтернативные сварочные источники, уступая по некоторым параметрам только лучу лазера.

Сварка может производиться как непрерывным, так и импульсным электронным лучом. Импульсные лучи большой плотности с частотой импульсов 100—500 Гц используются при сварке легко испаряющихся металлов, таких, как алюминий, магний, цинк.

Схема электронно-лучевой сварки

ЭЛС позволяет соединять между собой термоупрочненные, тугоплавкие, а также химически активные при высоких температурах материалы. Создает минимальную околошовную зону термического влияния.

Речь идет не только об основном технологическом оборудовании, но и о системах обеспечения вакуума, необходимого для ведения процесса сварки, а также о ЧПУ для автоматизированного управления этим процессом.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.