d3 = cos ? * D

От автора. Я нашел в интернете полезную программку в Excel 2007. Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

Скачать Скачать с зеркала

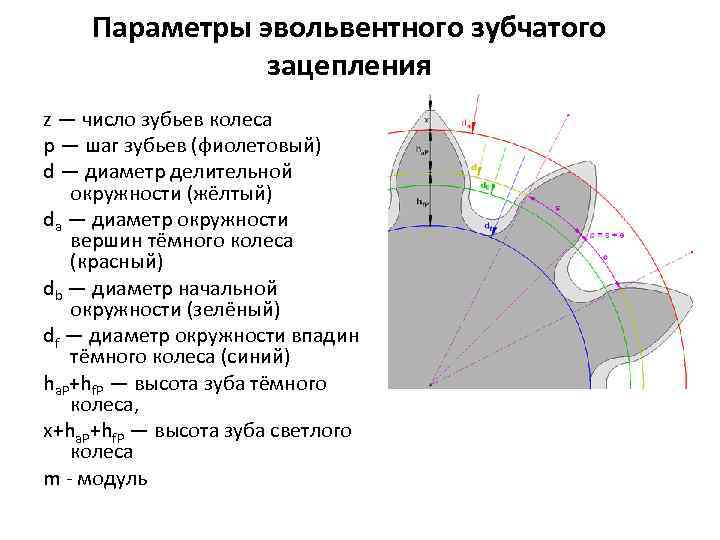

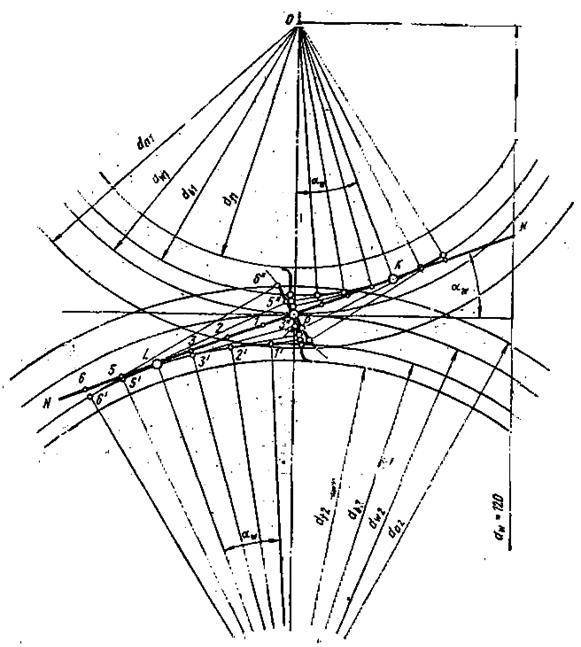

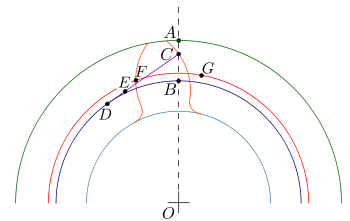

Итак, приступим к графическому построению профиля зубчатого колеса

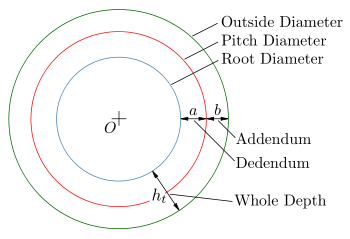

- Изобразите делительный диаметр с диаметром D, и центром шестерни O. Окружность показана красным цветом.

- Изобразите диаметр вершин зубьев (d1) с центром в точке O с радиусом большим на высоту головки зуба(зелёного цвета).

- Изобразите диаметр впадин зубьев (d2) с центром в точке O с радиусом меньшим на высоту ножки зуба (голубого цвета цвета).

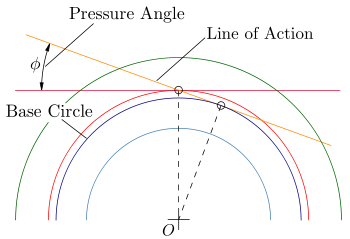

- Проведите касательную к делительному диаметру (желтая).

- В точке касания под углом ? проведите линию зацепления, оранжевого цвета.

- Изобразите окружность касательную к линии зацепления, и центром в точке O. Эта окружность является основной и показана тёмно синего цвета.

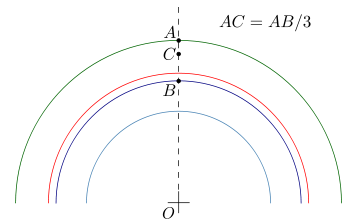

- Отметьте точку A на диаметре вершин зубьев.

- На прямой соединяющие точки A и O отметьте точку B находящуюся на основной окружности.

- Разделите расстояние AB на 3 части и отметьте, точкой C, полученное значение от точки A в сторону точки B на отрезке AB.

- От точки C проведите касательную к основной окружности.

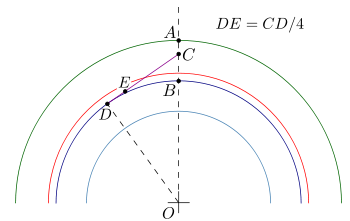

- В точке касания отметьте точку D.

- Разделите расстояние DC на четыре части и отметьте, точкой E, полученное значение от точки D в сторону точки C на отрезке DC.

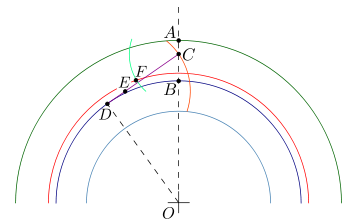

- Изобразите дугу окружности с центром в точке E, что проходит через точку C. Это будет часть одной стороны зуба, показана оранжевым.

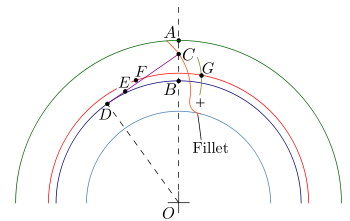

- Изобразите дугу окружности с центром в точке H, радиусом, равным толщине зуба (s). Место пересечения с делительным диаметром отметьте точкой F. Эта точка находится на другой стороне зуба.

- Изобразите ось симметрии проходящую через центр О и середину расстояния FH.

- Линия профиля зуба отображенная зеркально относительно этой оси и будет второй стороной зуба.

Вот и готов профиль зуба прямозубого зубчатого колеса. В этом примере использовались следующие параметры:

- Модуль m=5 мм

- Число зубьев z=20

- Угол профиля исходного контура ?=200

Расчетные данные:

- Делительный диаметр D=100 мм

- Диаметр вершин зубьев d1=110 мм

- Диаметр впадин зубьев d2=87.5 мм

- Толщина зубьев по делительной окружности S=7.853975 мм

На этом первая часть урока является завершенной. Во второй части (видео) мы рассмотрим как применить полученный профиль зуба для построения модели зубчатого колеса. Для полного ознакомления с данной темой («зубчатые колеса и зубчатые зацепления», а также «динамические сопряжения в SolidWorks») необходимо вместе с изучением этого урока изучать урок №24.

Еще скажу пару слов о специальной программе, производящей расчет зубчатых колес и генерацию модели зубчатого колеса для SolidWorks. Это программа Camnetics GearTrax.

P.S.(16.03.2010) Скачать Camnetics GearTrax

А теперь переходим с следующей части урока.

Скачать 2-ю часть урока №30 Скачать с зеркала

/strong

Расчет соединений

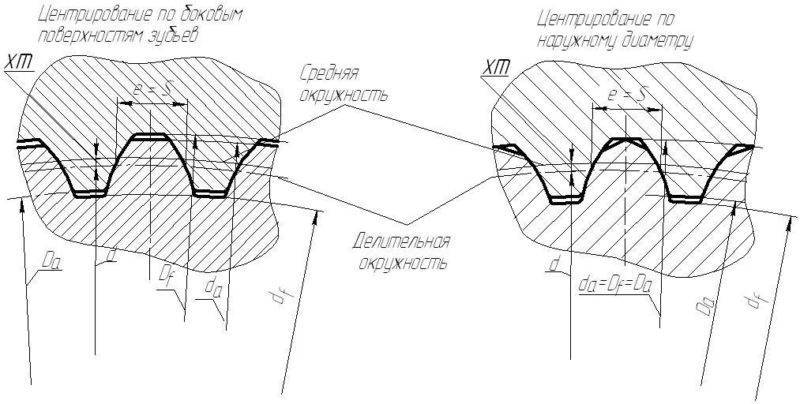

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусматривается посадка по наружному диаметру и поверхности сбоку.

Центрирование по внутреннему радиусу эвольвентных соединений применяется исключительно для теоретических расчетов. Практичное изготовление подобных эвольвентных соединений более сложное, просит специализированной доводки шлифовкой до нужного размера и форм зуба.

Посадка при центрировании по наружному диаметру:

Df – размер по вершине зуба;

da –размер самый большой по втулке.

Для применения в качестве центрирующей боковой эвольвентной поверхности:

Прежде чем определить модуль, рассчитывается номинальный диаметр вала и подбирается ближний нормализованный. После проходит проверочный расчет, подтверждающий безошибочность выбора эвольвентного соединения.

В таблице нормализованных эвольвентных валов есть 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для разных диаметров. К примеру, не рекомендуется к исполнение самый маленький модуль для этого диаметра и самый большой по значению. Сами значения диаметров также размещены в 2 ряда. Размеры из первого лучше. Они повсеместно используются, легче в отделке, есть набор обычного инструмента, применяемого для нарезки зубьев. Детали из начального ряда обеспечиваются стандартизированными кольцами, крепежом и прочими деталями для сборки узла.

Расчет на сечение эвольвентного соединения, обозначение радиуса вала, выполняется по наименьшему диаметру на вращающий момент, крепость на изгиб и динамические нагрузки. Расчет номинального диаметра соединения выполняется по формуле:

Где D – внешний диаметр;

D? – номинальный диаметр;

При центрировании эвольвентного соединения – поверхности сбоку

с учетом щелей

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту разрешается Наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании некоторых фирм, работающих по отраслевым нормам тяжёлого автомобилестроения.

При проведении расчетов на крепость зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы выполняется по методике для прямозубых зацеплений. Вводится корректирующий показатель, потому как площадь для работы больше. Одновременно и каждый раз взаимодействуют под нагрузкой все зубья. Погрешность выполнения во время обработки не может обеспечить одинаковое соединение фактически всех боковых поверхностей. Вводится расчетный показатель 0,75 при центрировании по поверхности сбоку с точностью выполнения по 9 и 8 квалитетах.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

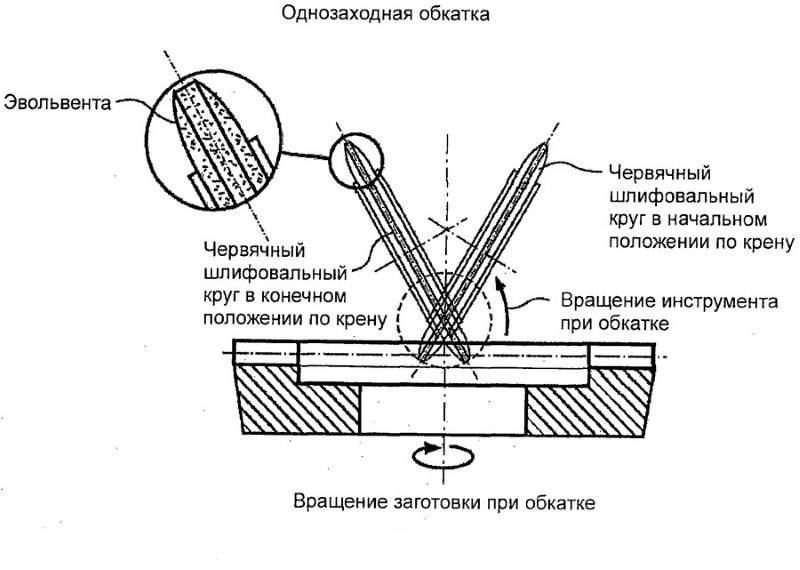

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

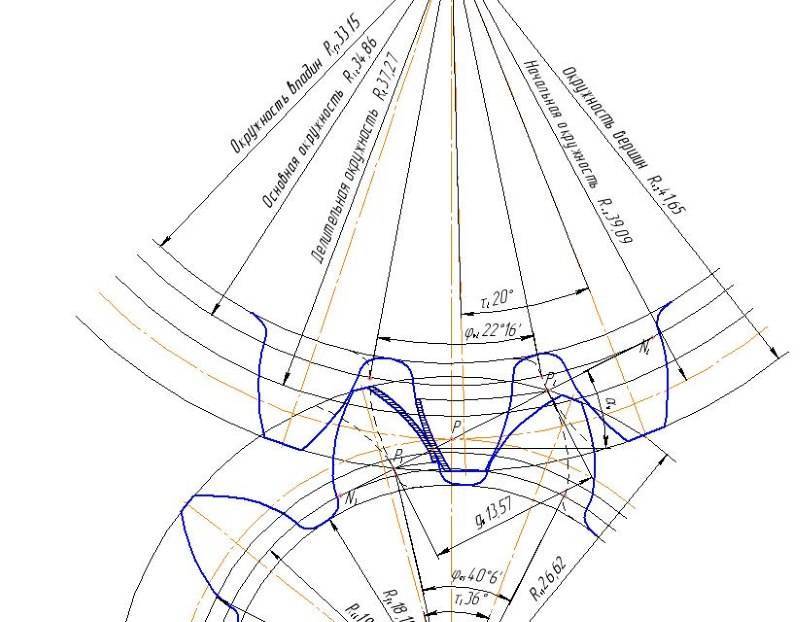

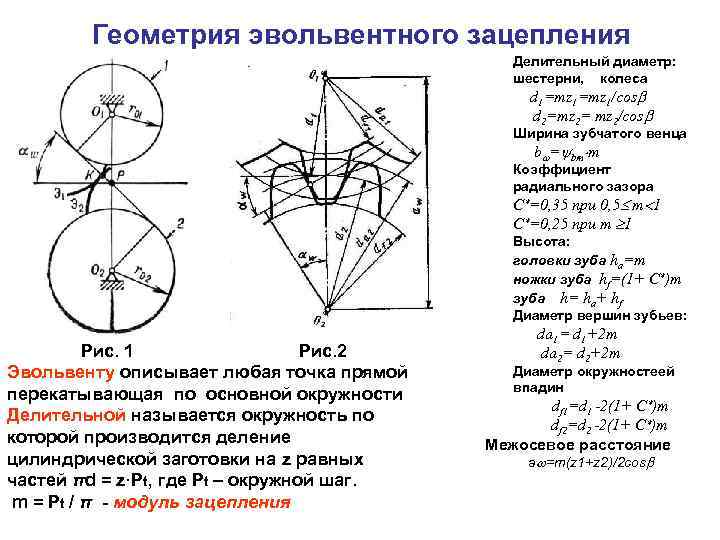

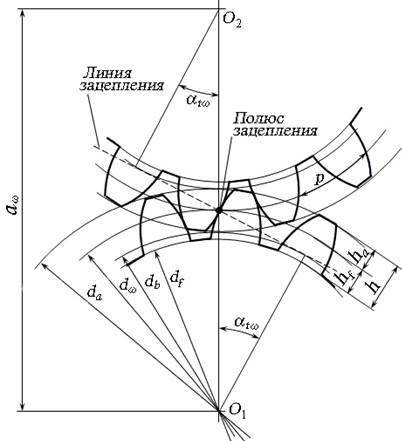

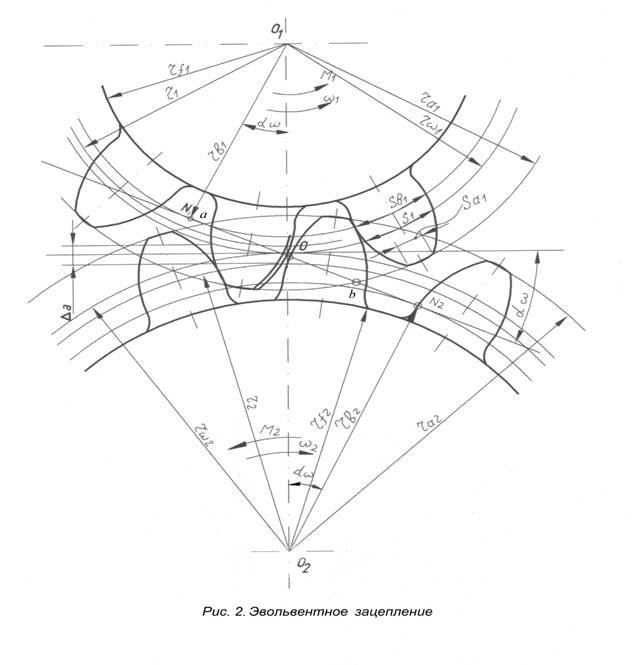

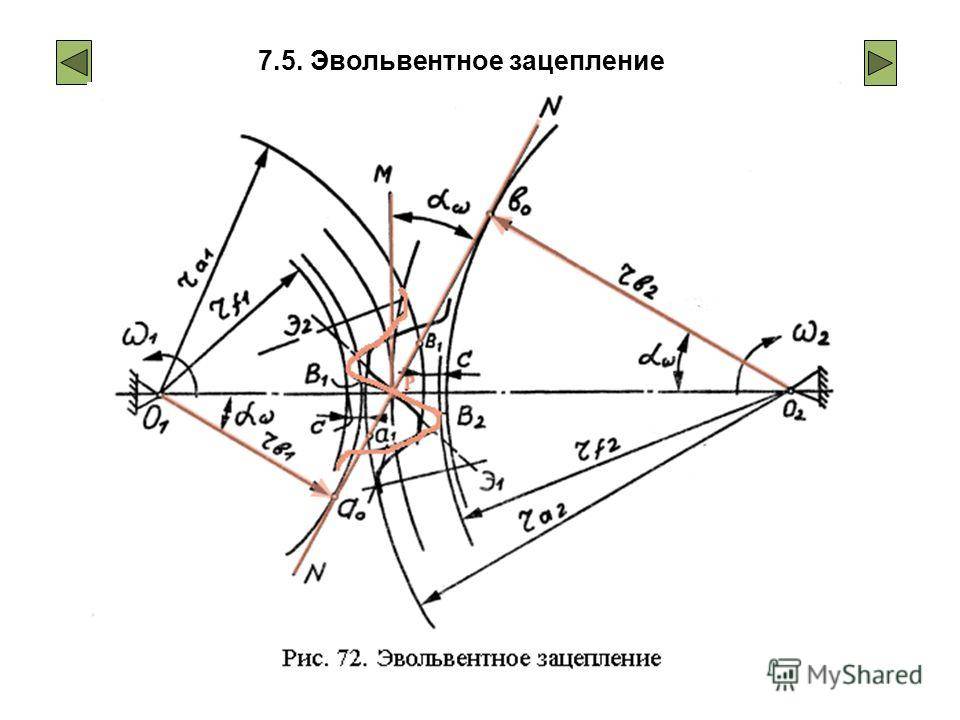

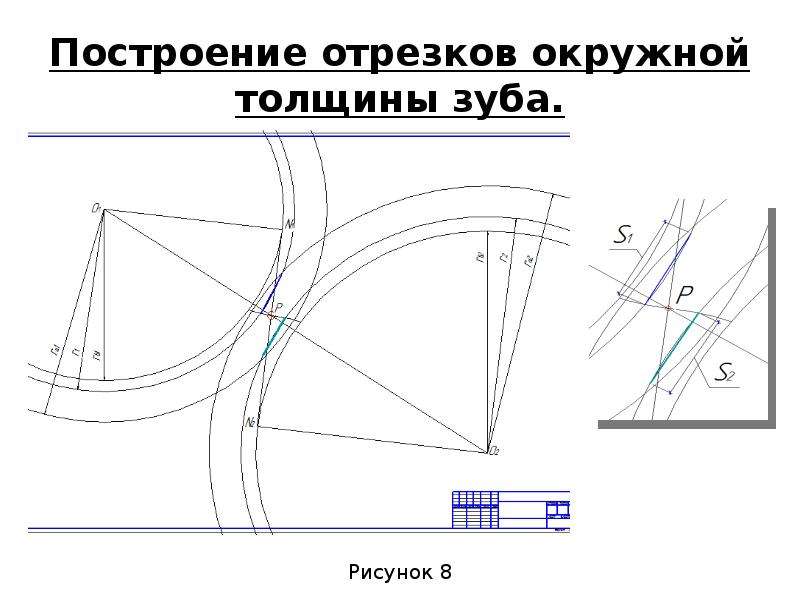

Построение эвольвентного зацепления

Способ приближённого построения эвольвентного зубчатого зацепления. Подходит для технических рисунков, построенных от руки или с помощью САПР.

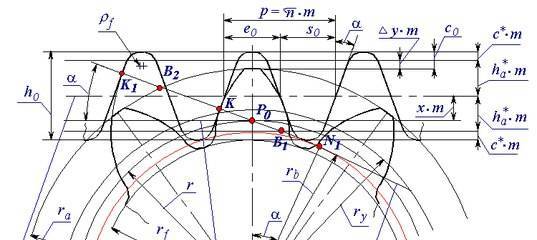

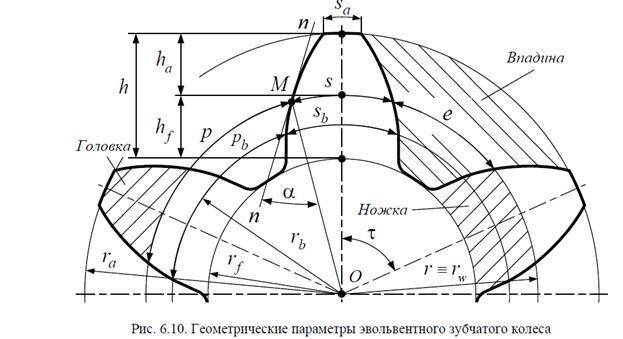

Перед построением необходимо задать следующие размеры:

- высота ножки зуба hf{\displaystyle h_{f}} (на рис. обозначена a);

- высота головки зуба ha{\displaystyle h_{a}} (на рис. обозначена b);

- диаметр начальной окружности dw{\displaystyle d_{w}} (на рис. обозначен D);

- угол зацепления α{\displaystyle \alpha } (на рис. обозначен φ);

- окружная толщина зуба st;

- радиус кривизны переходной кривой в граничной точке профиля ρf.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

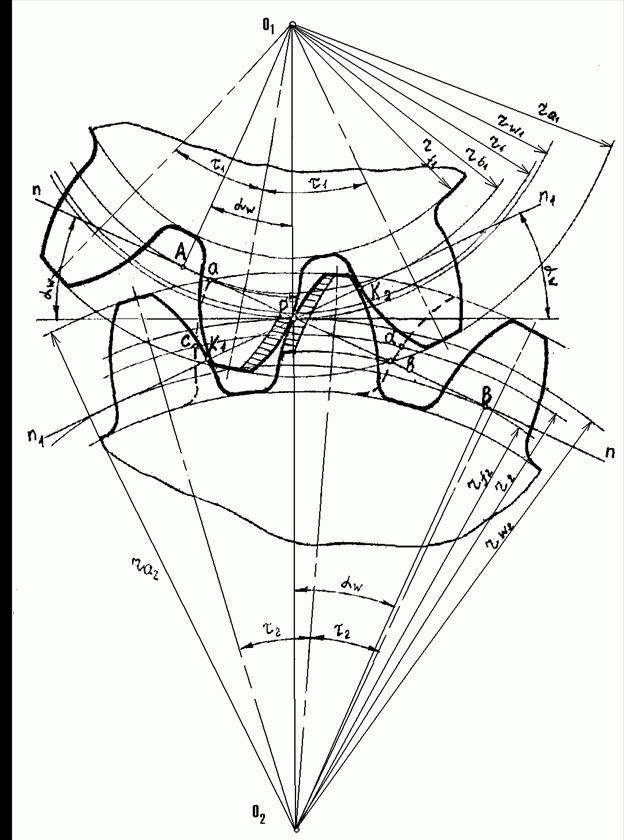

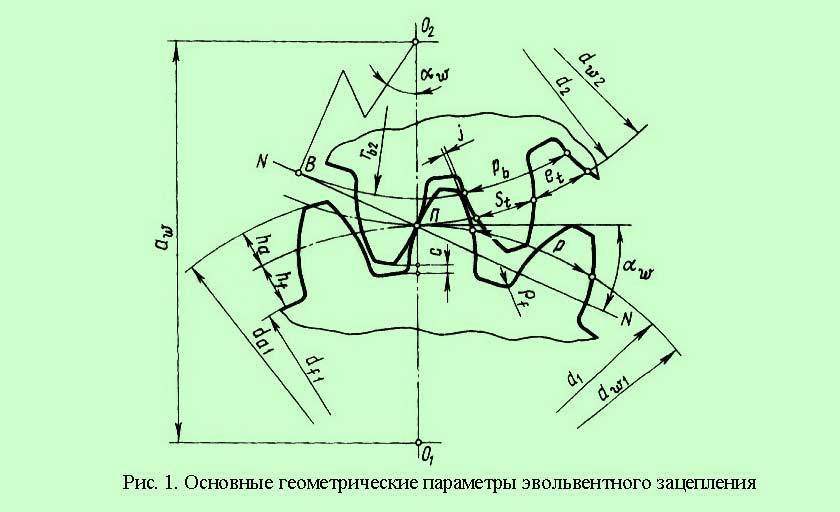

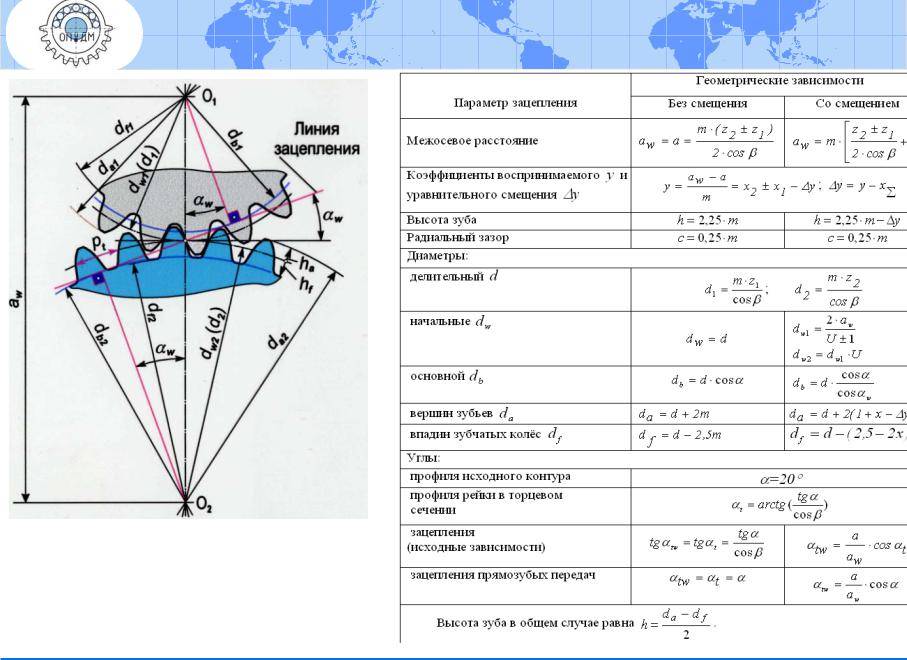

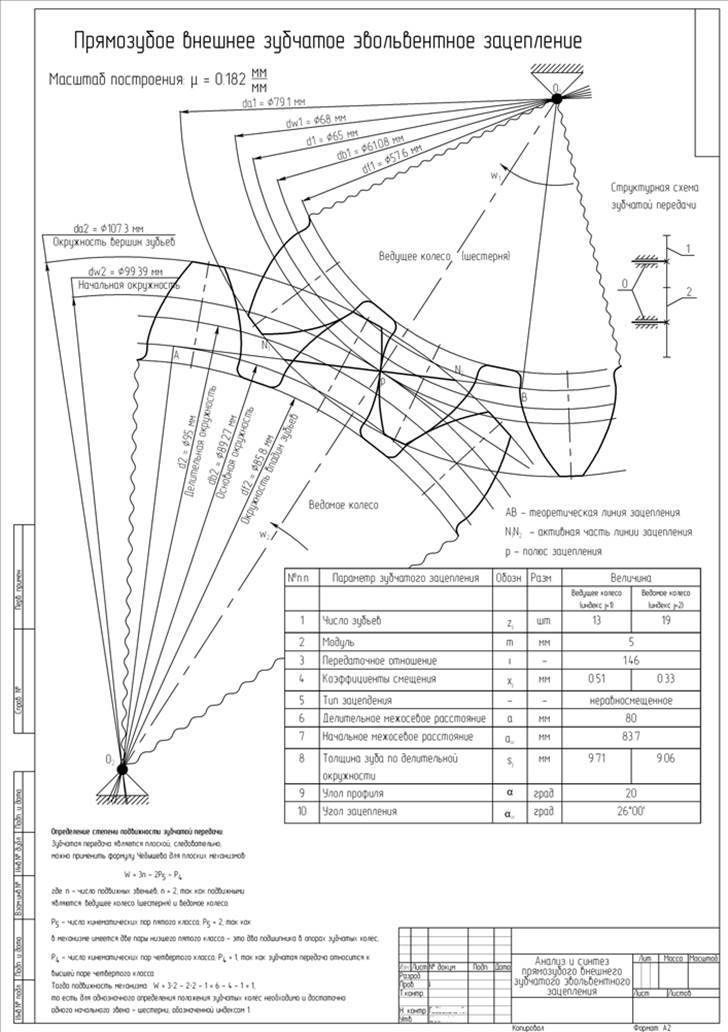

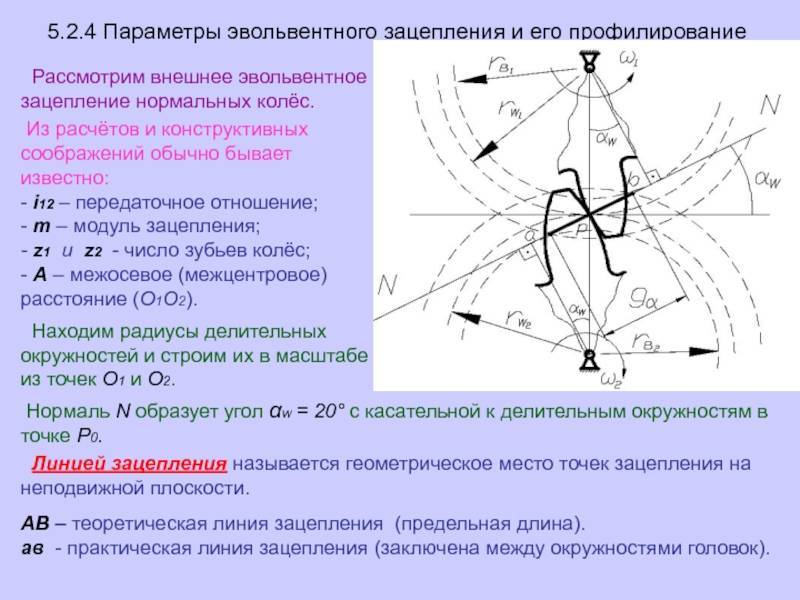

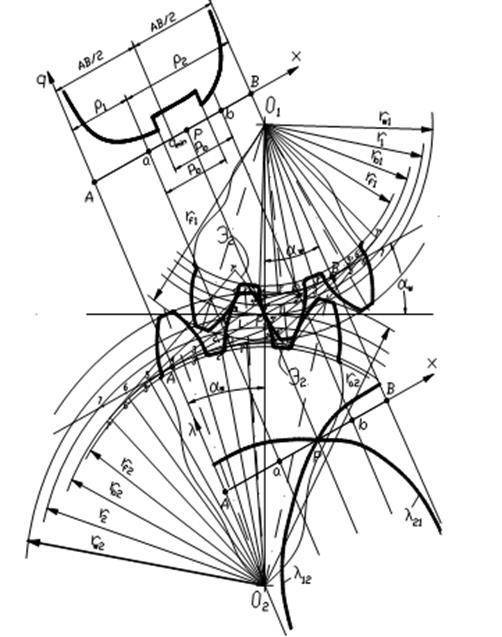

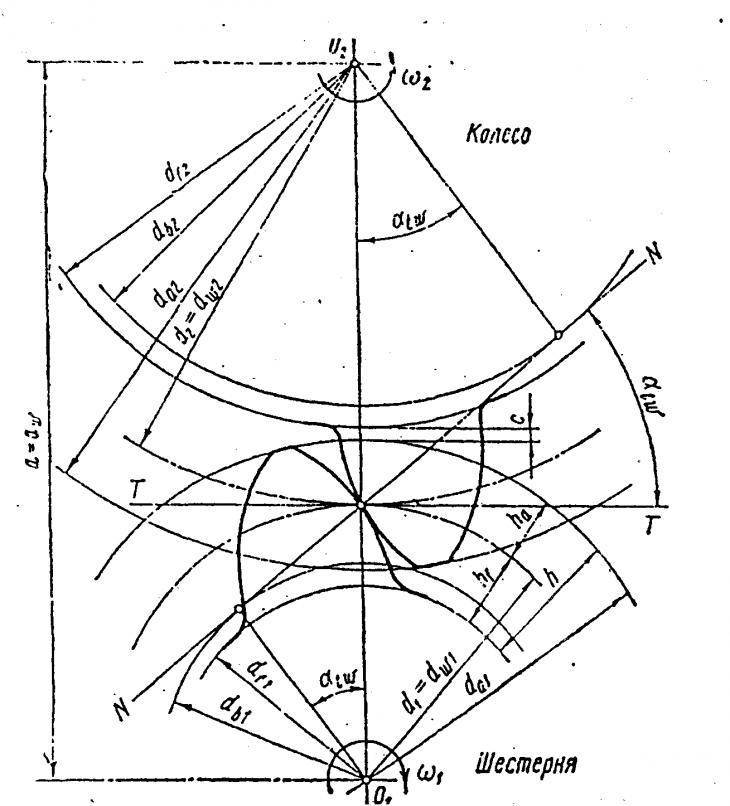

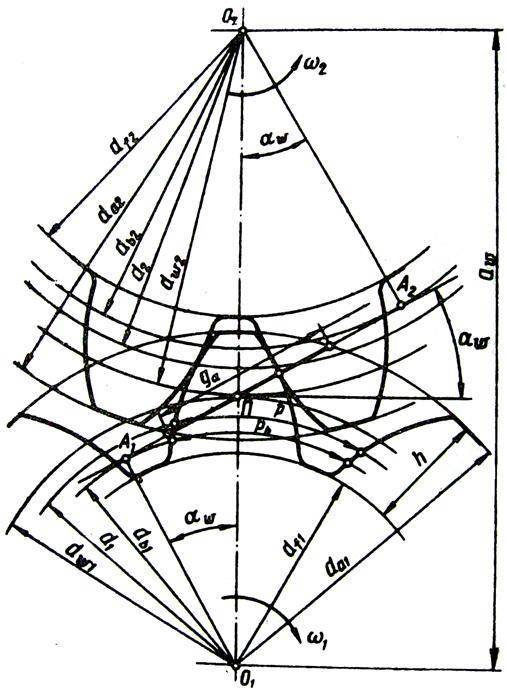

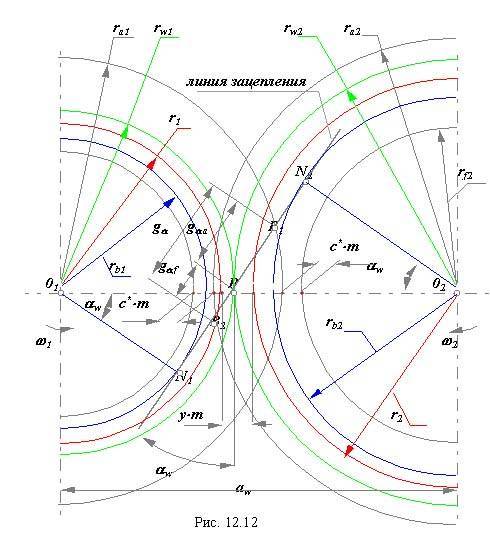

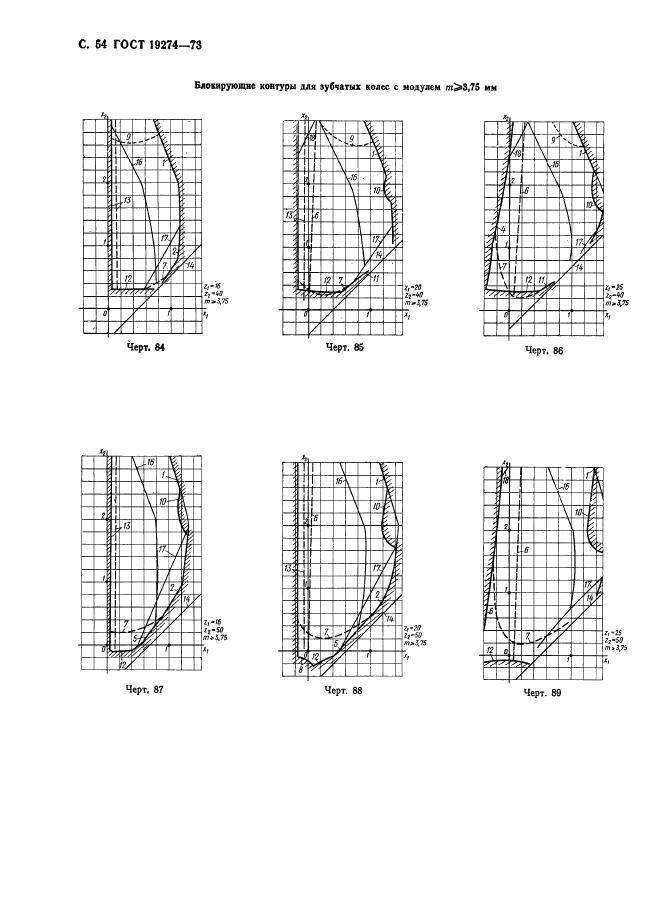

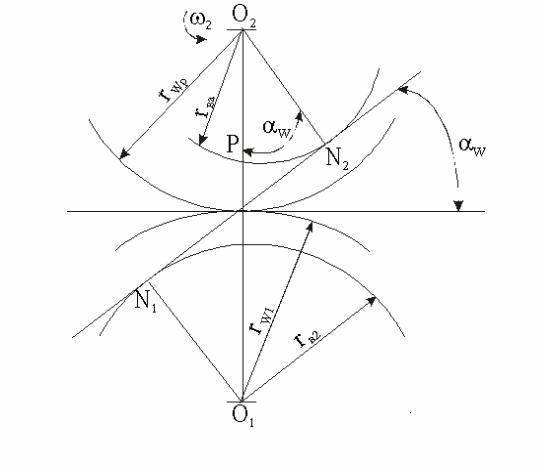

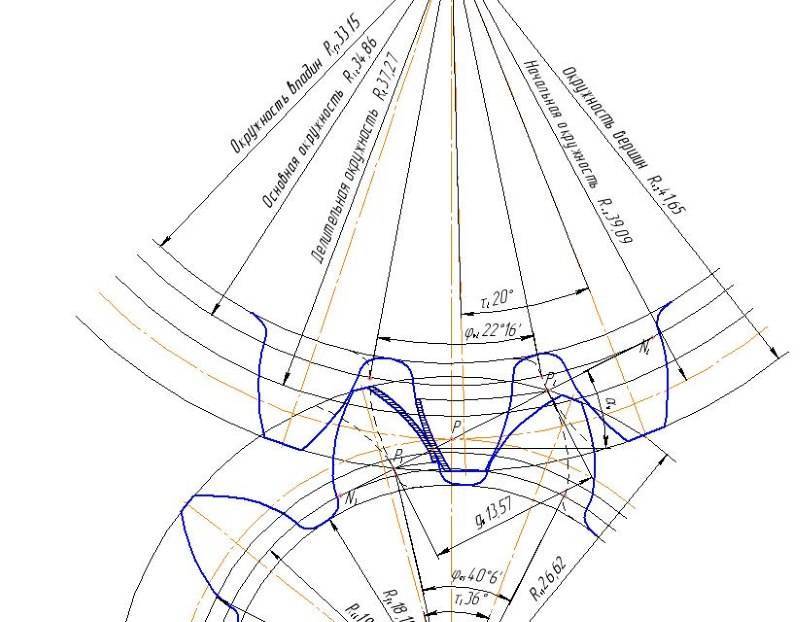

Перед построением эвольвентного зацепления необходимо рассчитать его геометрические параметры. Предположим, что даны числа зубьев колеса z1{\displaystyle z_{1}} и шестерни z2{\displaystyle z_{2}}, указан тип зацепления: нулевое, равносмещенное или неравносмещенное. Сначала исходя из типа по таблицам или блокирующему контуру нужно выбрать коэффициенты смещения x1{\displaystyle x_{1}} и x2{\displaystyle x_{2}}.

Геометрический расчет зубчатой передачи выполним в программе MS Excel

При отсутствии у вас на компьютере программы MSExcel воспользуйтесь бесплатной программой OOoCalc из пакета OpenOffice.

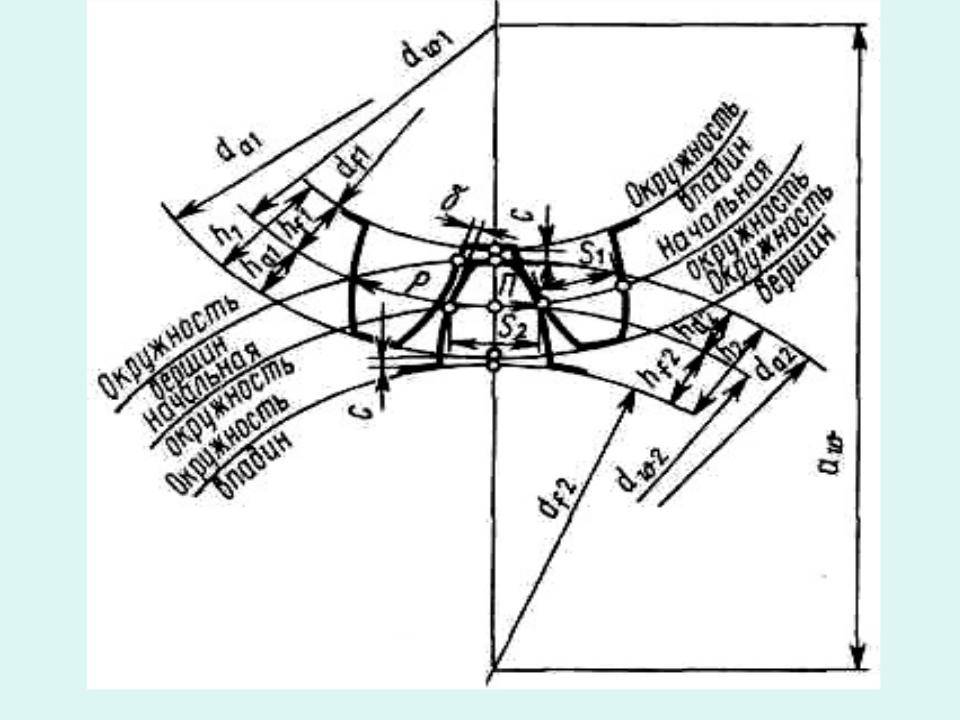

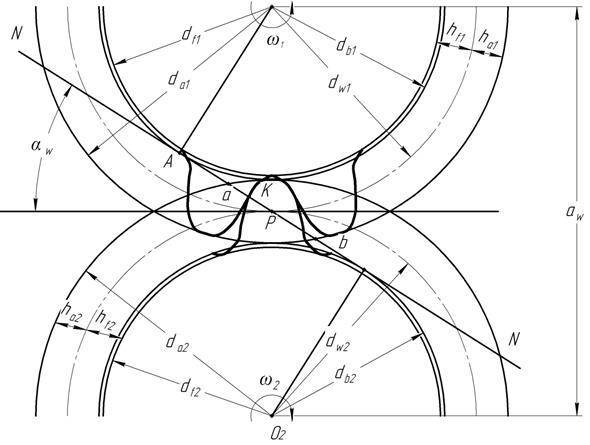

Целью данного расчета является нахождение ряда размеров (углов и диаметров), необходимых для окончательного оформления рабочих чертежей колеса и шестерни, а так же для выполнения в дальнейшем проверочных расчетов качества зубчатого зацепления по геометрическим показателям.

Ссылка на файл с программой – в конце статьи.

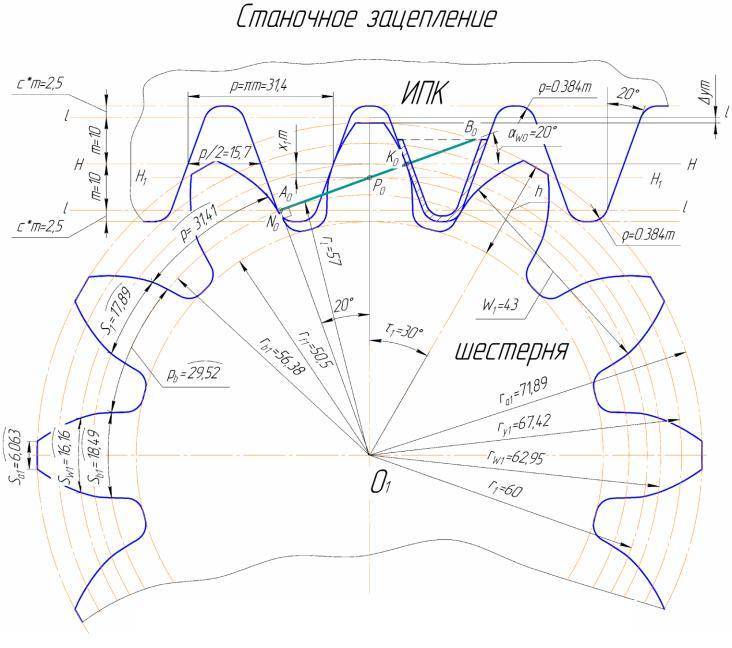

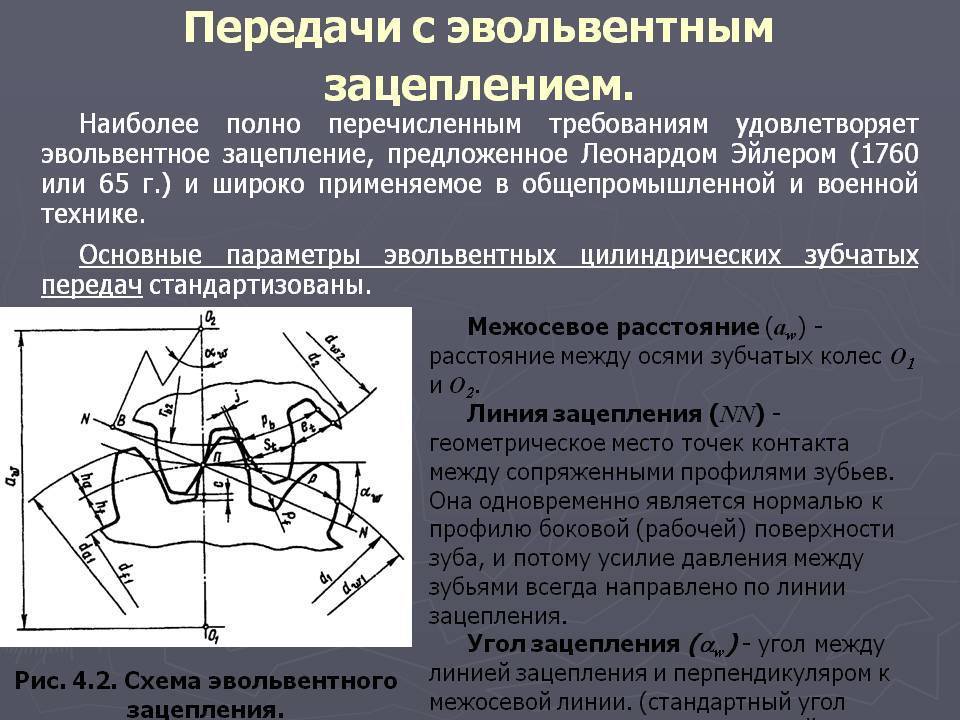

Схема наиболее распространенного наружного зубчатого зацепления в торцевом сечении показана на рисунке, расположенном ниже этого текста.

Исходные данные записываем в ячейки со светло-бирюзовой заливкой. В ячейки с бледно-голубой заливкой вносим исходные данные, внимательно выполнив требования, помещенные в расположенной над ними строке! Результаты расчетов считываем в ячейках со светло-желтой заливкой. В ячейках со светло-зеленой заливкой, как обычно, помещены мало подверженные изменениям исходные данные.

Эвольвентные шлицы

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливое гь вала, чем шпоночное.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает сопротивление усталости вала, чем шпоночное.

Эвольвентные шлицы во втулке обычно нарезаются на зубодолбеж-ных станках. В настоящее время в массовом производстве внедрено протягивание эвольвентных шлицев. Протягивание эвольвентных шлицев во много раз производительнее долбления. Недостатком этого способа является сложность изготовления протяжки с эвольвентным профилем.

Эвольвентные шлицы обеспечивают точное центрирование сопрягаемых деталей, обладают повышенной прочностью, так как радиус во впадине может быть значительно больше, чем у шлиц других профилей, что уменьшает концентрацию напряжений у основания зуба ( см. гл.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливость вала, чем шпоночное.

Эвольвентные шлицы представляют собой зубья эволь-вентного профиля.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает выносливость вала, чем шпоночное.

Эвольвентные шлицы ( см. рис. 283, б) представляют собой зубья эвольвентного профиля, характеризуемые модулем т и углом зацепления а. Центрирование – обычно по боковым граням. Посадка может быть с натягом, зазором или центрирующей. Реже применяют центрирование по наружному диаметру шлицев.

Эвольвентные шлицы с закругленной впадиной ( рис. 299, б) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 294, б для соответствующих значений а 2а и рн.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2а0 и рц.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2о0 и рц.

Прямобочные и эвольвентные шлицы применяют в подвижных и неподвижных соединениях.

Кроме того, эвольвентные шлицы сравнительно легко обрабатываются по принципу обработки зубчатых колес.

Кроме того, эвольвентные шлицы сравнительно легко обрабатывать по принципу обработки зубчатых колес.

По общей прочности эвольвентные шлицы несколько уступают треугольным шлицам оптимального профиля.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

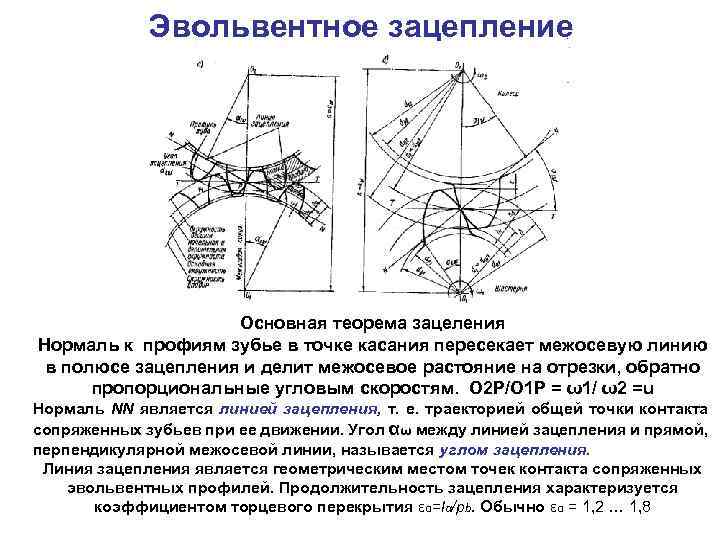

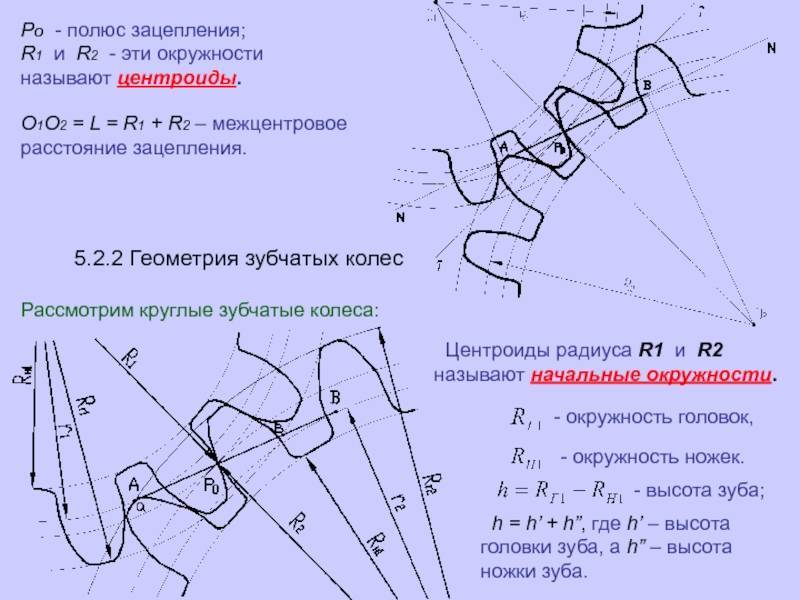

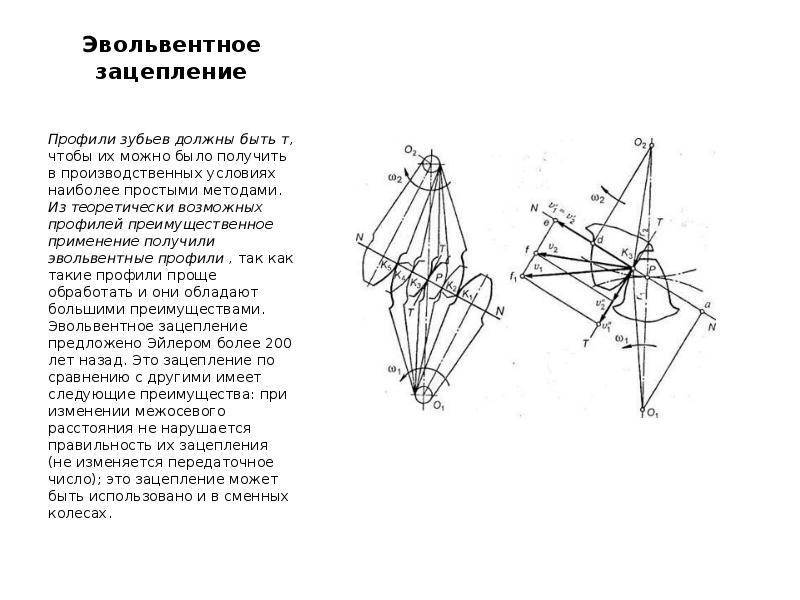

Построение эвольвентного зацепления

Существует несколько способов построения эвольвентного зацепления, используемого для изготовления зубчатых колес, которые можно выполнять вручную или с помощью систем автоматического построения.

При проектировании зацепления зубчатых колес учитывают не только геометрические параметры, но и технологические процесс изготовления, а также желаемые динамические и прочностные показатели готового механизма.

Построение эвольвенты зубчатого колеса состоит из нескольких этапов:

- Графическое построение окружности радиусов (определяется исходя из необходимого количества зубьев и прочностных характеристик готового механизма).

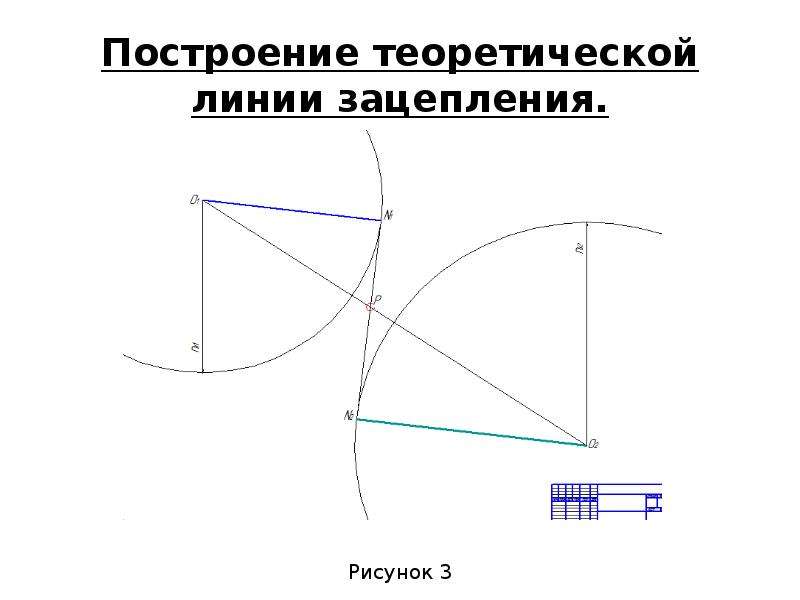

- Через полюс зацепления проводится прямая в токе касания изначальных окружностей (строится под необходимым углом зацепления).

- Окружности колес должны соприкасается по полученной прямой. Обкатывание ее по окружности первого колеса, точка, совпадающая с полюсом, образует первую эвольвенту. Такая же манипуляция с колесом 2, позволяет получить вторую эвольвенту.

При производстве шестерен зубья несколькими методами: копирования и обкатки. Если необходимо изготовить мелкую деталь, прибегают к методу формообразования, другими словами – горячей накатки. Такой способ менее точен, но форма фрезы при копировании не позволяет выполнить миниатюрные вырезы.

Метод копирования предусматривает вращение фрезы вдоль поверхности, образующее зубья. Она прорезает одну впадину за один проход между соседними зубьями. Затем фреза возвращается в базовое положение с одновременным поворотом заготовки на необходимый угол шага. Такой способ изготовления довольно точный, но производительность его низкая.

Более совершенным способом является метод обкатки. В его основе лежит огибающее движение, соответствующее желаемому движению зубчатого колеса при зацеплении. Процесс производства похож на движение шестерен в работе. Такое зацепление называется станочным. Рабочий инструмент в таком случае изготавливается в виде круглой, зубчатой фрезы или инструментной рейки.

Шлицевое соединение

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Вопросы для самопроверки

– Что называется зубчатым колесом?

– Назовите основные достоинства и недостатки зубчатых передач?

– Каково взаимное расположение геометрических осей колес в цилиндрических, конических и гиперболоидных передачах?

– Как различаются зубчатые передачи по расположению зубьев относительно образующей тела заготовки колеса?

– Чем отличаются внешнее, внутреннее и реечное зацепления?

– Назовите различие рядовой и планетарной передач?

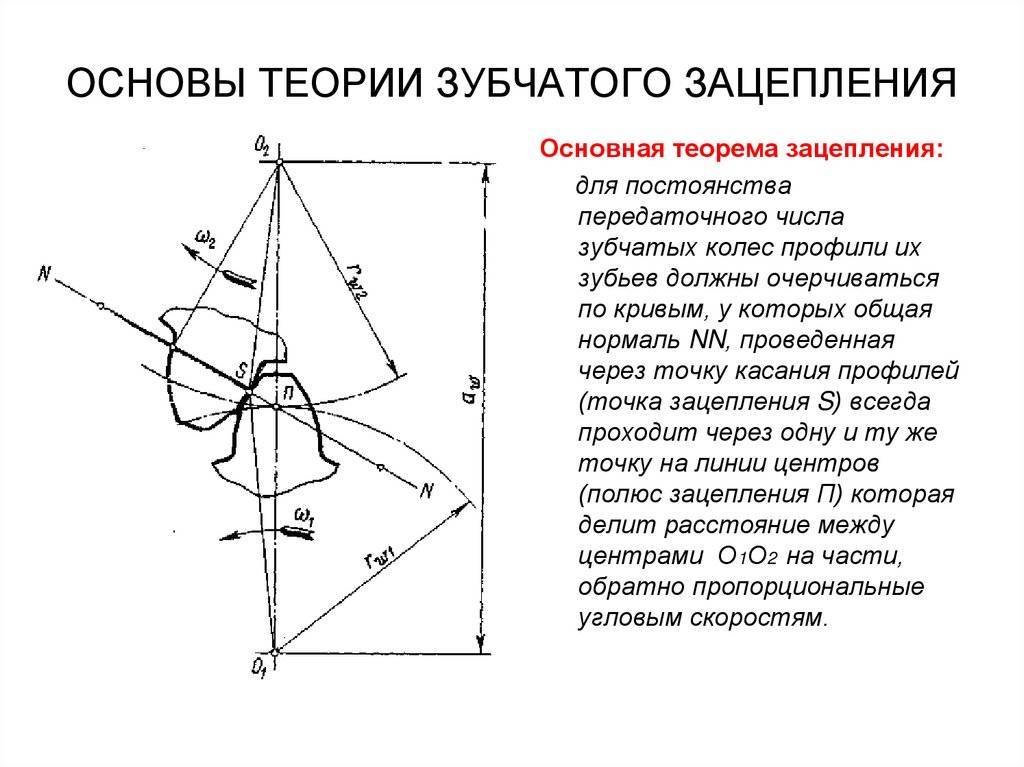

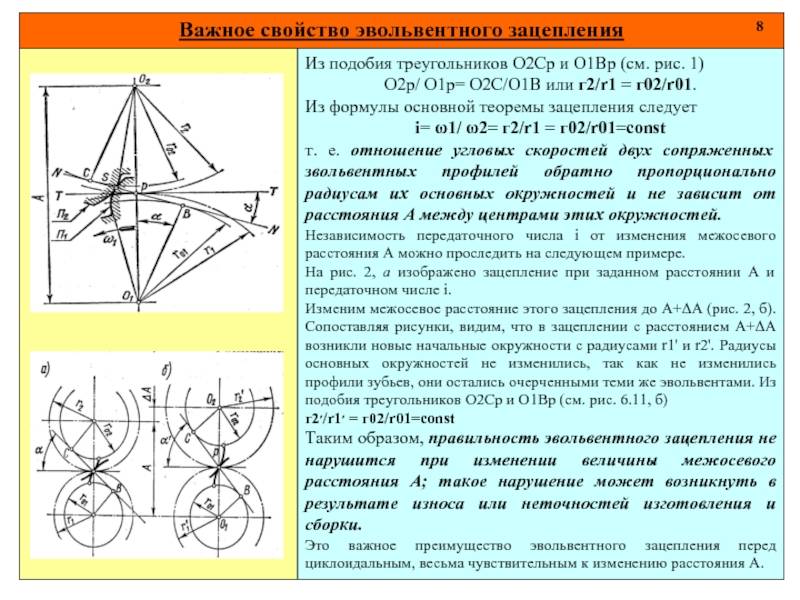

– В чем сущность основной теоремы зубчатого зацепления?

– Назовите элементы зубчатого колеса, какими линиями очерчивается профиль зуба?

– Назовите элементы зацепления пары колес.

– Что называется шагом колеса, модулем, головкой, ножкой зуба?

– Что такое полюс зацепления?

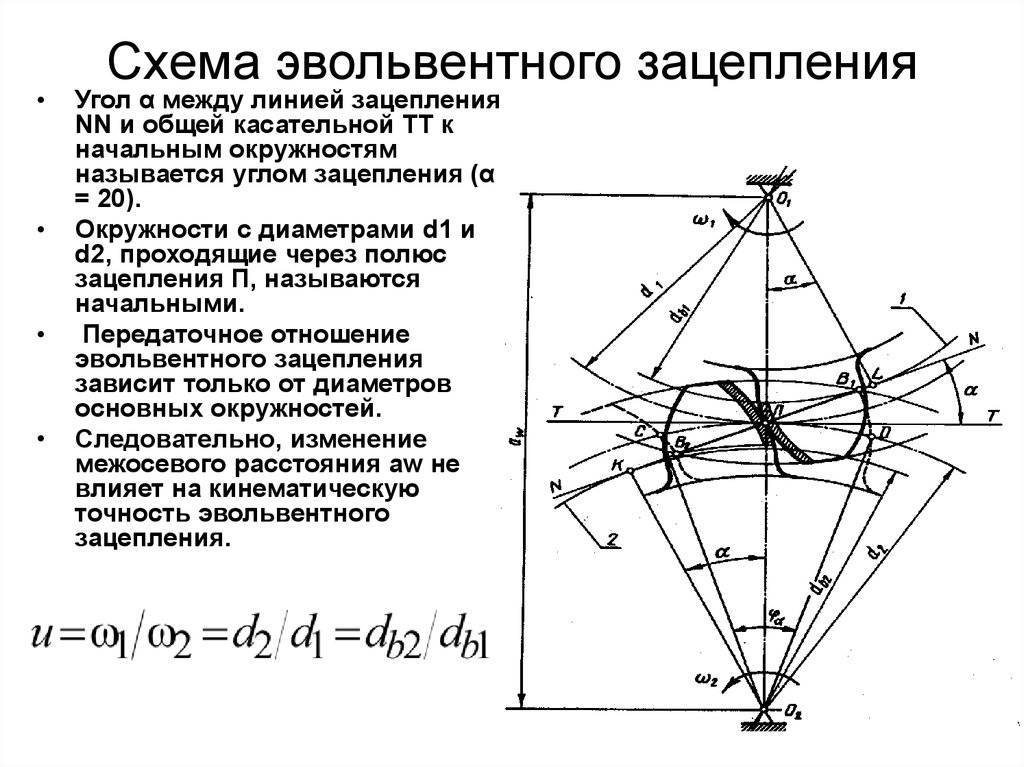

– Какой угол называется углом зацепления?

– Что такое линия зацепления, активная линия зацепления?

– Какая окружность колеса называется начальной окружностью?

– Какая окружность колеса называется основной?

– Какими свойствами обладает делительная окружность?

– Какие зубчатые колеса называются нулевыми, положительными и отрицательными?

– Что является центроидами относительного движения колес при постоянном передаточном отношении?

– Что такое удельное скольжение, почему возникает скольжение в контакте зубъев?

– Почему в полюсе зацепления удельное скольжение равно нулю?

– Происходит ли проскальзывание сопряженных профилей зубьев: в полюсе зацепления, в точках контакта, не совпадающих с полюсом?

– От чего зависит скорость относительного скольжения сопряженных профилей?

– На какой параметр работоспособности передачи влияет величина скорости скольжения?

– Что такое коэффициент удельного давления, где он применяется?

– Какие формы профиля зубьев отвечают основной теореме зубчатого зацепления?

– Дайте определение модуля зацепления.

– Что называется окружным шагом?

– Что такое передаточное число зубчатой передачи?

– Как определить передаточное отношение многоступенчатой зубчатой передачи?

– От чего зависит передаточное отношение рядовой передачи с последовательным соединением колес?

– Какая окружность зубчатого колеса называется делительной?

– Какая часть зуба называется головкой?

– Что такое коэффициент высоты головки зуба, чему он равен?

– Какая часть зуба называется ножкой?

– Могут ли два колеса, находящиеся в зацеплении иметь разный модуль?

– Какая окружность называется окружностью вершин?

– Какая окружность называется окружностью впадин?

– Чему равна высота головки зуба?

– Чему равна высота ножки зуба?

– Каково соотношение между высотой головки и и ножки зуба?

– В каком месте измеряется толщина зуба, ширина впадины колеса?

– Как рассчитать диаметр окружности вершин?

– Как рассчитать диаметр окружности впадин?

– Какая окружность называется эвольвентной?

– Какими свойствами обладает эвольвента окружности?

– Что такое эвольвентная функция?

– Назовите качественные характеристики эвольвентного зацепления?

– Какие профили зубъев колес называются сопряженными?

– Какими методами изготавливают эвольвентные зубъя, в чем заключается существо методов? Каковы основные достоинства и недостатки методов?

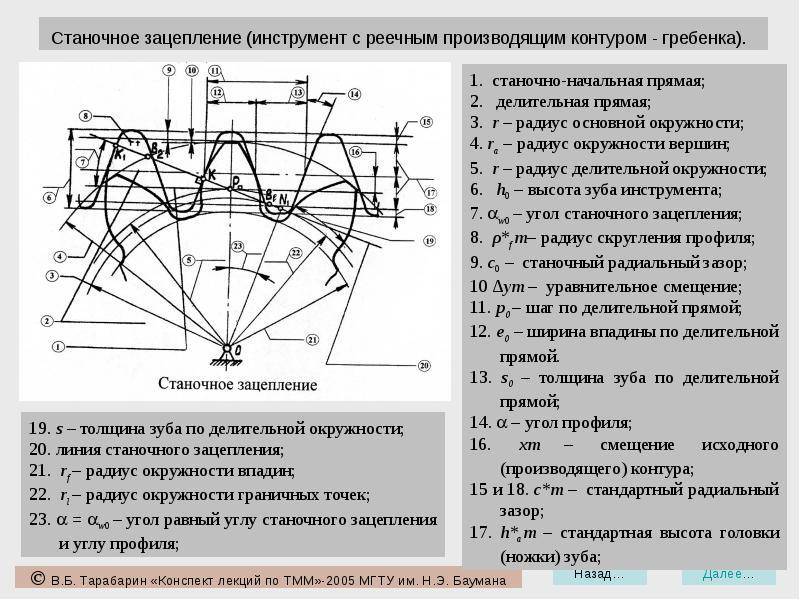

– Что такое реечный производящий исходный контур (инструментальная рейка)?

– Что такое коэффициент перекрытия? Каково его минимальное значение, необходимое для нормальной работы передачи?

– Для чего назначаются коэффициенты смещения при нарезании зубчатых колес?

– Какое число зубъев считается минимальным, от чего оно зависит?

– Чем определяется наименьшее число зубьев, обеспечивающее нормальную работу передачи?

– Что такое подрез зубчатого колеса?

– Как предотвратить подрез зубчатого колеса?

– Что такое коэффициент смещения исходного контура?

– Как изменится межосевое расстояние зубчатой передачи, если оба колеса имеют положительную коррекцию?

– Дайте определения окружного и углового шага эвольвентного зацепления.

– Запишите формулу для толщины зуба по окружности произвольного радиуса.

– Какие методы изготовления эвольвентных зубчатых колес Вы знаете ?

– В чем заключается сущность изготовления эвольвентных колес методом огибания ?

– Выведите основные размеры зубчатого колеса (ra, s,h), используя схему станочного зацепления.

– Запишите условие отсутствия подрезания в станочном зацеплении.

– Что такое x min ? Выведите формулу для определения x min.

– Запишите формулу для определения угла зацепления эвольвентной зубчатой передачи.

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Детали машин Строительная механика

00:00:00

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

РАСЧЕТ ДОПОЛНИТЕЛЬНЫХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

1. Исходные параметры инструмента реечного типа приведены в табл.

Таблица 1

Обозначение | |

Угол профиля | α |

Толщина по хорде | |

Высота до хорды | |

Радиус кривизны линии притупления | ρк |

2. Исходные параметры зуборезного долбяка приведены в табл.

Таблица 2

Обозначение | |

Число зубьев | z |

Модуль | m |

Диаметр вершин | da |

Номинальная толщина зуба | S |

Радиус кривизны линии притупления | ρк |

3. Формулы расчета диаметра колеса, окончательно обработанного зуборезным долбяком, приведены в табл. .

Таблица 3

Обозначение | Расчетная формула | |

Коэффициент смещения у долбяка | x | |

Угол станочного зацепления с долбяком | αw02 | |

Межосевое расстояние в станочном зацеплении | aw02 | |

Диаметр вершин зубьев колеса | da2 | da2 = d2 — 2(h*a — x2 — к2)m1, где к2 = c*(1 — 0,5x2) при x2 < 2 для α = 20°, при x2 ≤ 1 для α ≥ 25° |

Диаметр впадин колеса | df2 | df2 = 2aw02 + da |

4. Формулы расчета координат точек эвольвенты приведены в табл.

Таблица 4

Обозначение | Расчетная формула | |

Половина угловой толщины | ψ | |

Координаты точек эвольвенты | x | ; |

y |

Примечание. Для определения координат использована прямоугольная система координат X0Y с центром на оси зубчатого колеса и осью Y, совпадающей с осью симметрии зуба.

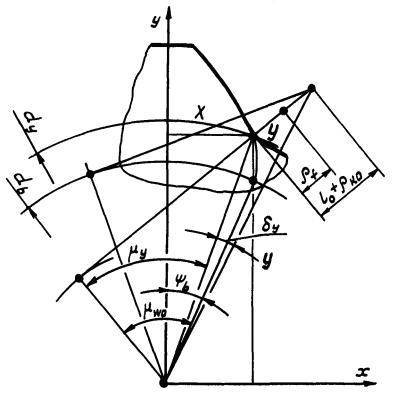

5. Формулы расчета параметров переходной кривой у впадины зуба шестерни, указанных на черт. и , приведены в табл. .

Черт. 1

Черт. 2

Таблица 5

Обозначение | Расчетная формула | |

Текущий угол станочного зацепления | μw | 90° ≥ μw ≥ α |

Модуль производящего контура | m | |

Начальный диаметр шестерни в станочном зацеплении | dw01 | dw01 = mz1 |

Начальная толщина зуба шестерни в станочном зацеплении | Sw01 | Sw01 = dw01(ψb1 — invα) |

Начальная толщина зуба инструмента | Sw | Sw = πm — Sw01 |

Высота начальной головки инструмента | hw | |

Координаты центра округления кромки инструмента | xD | |

yD | yD = hw — ρк | |

Координаты контактной точки кромки инструмента | x | x = xD + ρкcosμw |

y | y = yD — ρкsinμw | |

Расстояние от центра округления кромки зуба инструмента до полюса станочного зацепления | l | |

Угол профиля в точке на окружности заданного диаметра dy | μy | при μw = 90° μy = 90° |

Диаметр окружности, проходящей через точку у | dy | при μw = 90° dy = dw01— 2yD — 2ρк |

Полярный угол точки у | δу | |

Радиус кривизны переходной кривой | ρf | |

Координаты точки переходной кривой | x | x = 0,5dysin(ψb1 — δy) |

y | y = 0,5dycos(ψb1 — δy) |

6. Формулы расчета параметров переходной кривой у впадины зуба колеса, указанных на черт. и , приведены в табл. .

Черт. 3

Черт. 4

Таблица 6

Обозначение | Расчетная формула | |

Текущий угол станочного зацепления | μw | αw02 ≤ μw ≤ 90° |

Диаметр окружности, проходящий через центр округления кромки зуба долбяка | dD | dD = da— 2ρк |

Угол профиля эвольвенты в точке на окружности, проходящей через центр округления кромки долбяка | αD | |

Угловая координата центра округления | δD | |

Начальный диаметр долбяка в станочном зацеплении | dw | |

Угол профиля эвольвенты в точке на окружности dy | τy | при μw = 90°, τy = 90°. |

μy | ||

Расстояние от центра округления кромки долбяка до полюса станочного зацепления | l | при μw = 90°, l = 0,5(dD — dw) |

Угол профиля в точке на окружности диаметра dy | μy | при μw = 90°, μy = 90° |

Диаметр окружности, проходящей через точку у | dy | при μw = 90°, dy = df = 2aw + da |

Угловая координата точки y | δy | при μw = 90°. |

Радиус кривизны переходной кривой | ρf | |

Координаты точки переходной кривой | x y | x = 0,5dysin(δy + ψb2) y = 0,5dycos(δy + ψb2) |

7. Формулы расчета диаметров граничных точек зон зацепления приведены в табл. .

Таблица 7

Обозначение | Расчетная формула | |

Радиус кривизны профиля зуба в верхней граничной точке однопарного зацепления: | ||

шестерни……………………………… | ρu1 | ρu1 = ρp1 + pα |

колеса…………………………………. | ρu2 | ρu2 = ρp2 — pα |

Угол профиля зуба в верхней граничной точке однопарного зацепления | αu | |

Диаметр окружности верхних граничных точек однопарного зацепления | du | |

Радиус кривизны профиля зуба в нижней граничной точке однопарного зацепления: | ||

шестерни……………………………… | ρv1 | ρv1 = ρк1 — pα |

колеса…………………………………. | ρv2 | Ρv2 = ρк2 + pα |

Угол профиля зуба в нижней граничной точке однопарного зацепления | αv | |

Диаметр окружности нижних граничных точек однопарного зацепления | dv |

8. Формулы расчета кинематических параметров приведены в табл. .

Таблица 8

Обозначение | Расчетная формула | |

Удельное скольжение в нижней точке активного профиля: | ||

шестерни……………………………… | υp1 | |

колеса…………………………………. | υp2 |