Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

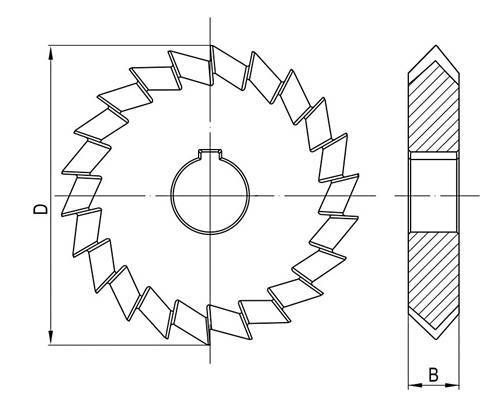

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

- Прорезные — служат для фрезерования мелких канавок, прорезания шлицев и пазов

- Отрезные — нужны для отрезания металлических заготовок на станках. Более подробно об этом виде рассмотрим отдельно

- Двухсторонние — в конструкции имеются поверхностные и торцевые зубцы, расположенные в два ряда

- Трехсторонние — зубья расположены в трех местах, а кромка присутствует на каждом торцевом выступе. Двухсторонние и трехсторонние оснастки используются тогда, когда необходимо произвести обработку металла с двух или трех сторон

- Пазовые — зубья присутствуют только на рабочей части (на внешней цилиндрической поверхности), а предназначены такие насадки для проделывания неглубоких углублений и пазов. Одна из разновидностей пазовых фрез является насадка «ласточкин хвост»

Дисковая фреза в работе показана в видео материале ниже.

https://youtube.com/watch?v=l-jbuOLCyH0%3F

Назначение фрез по металлу

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках

Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т. д

д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

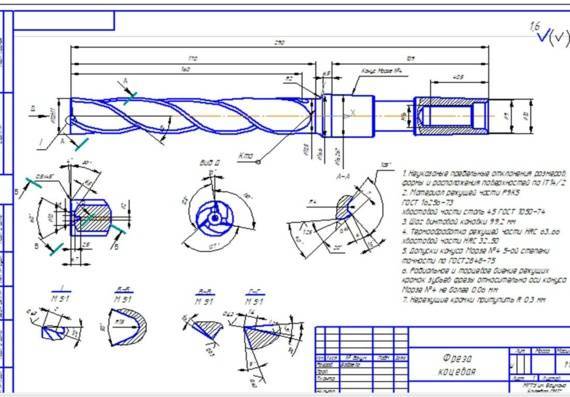

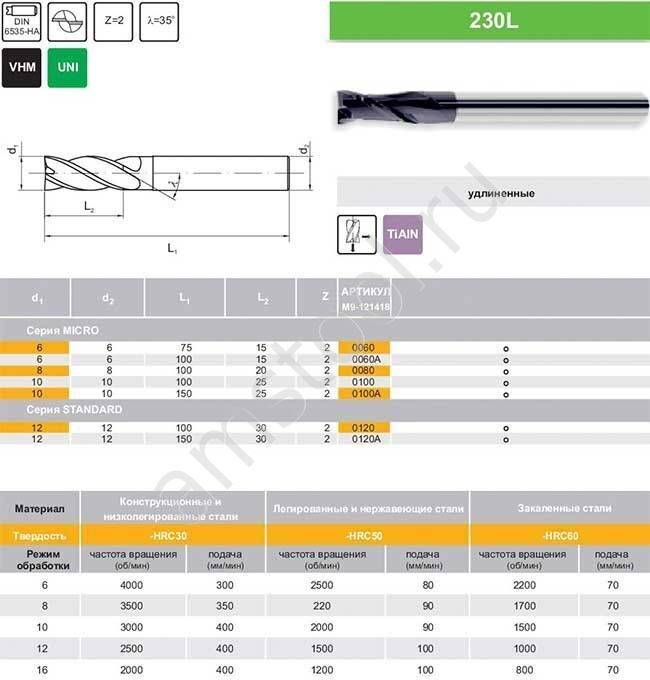

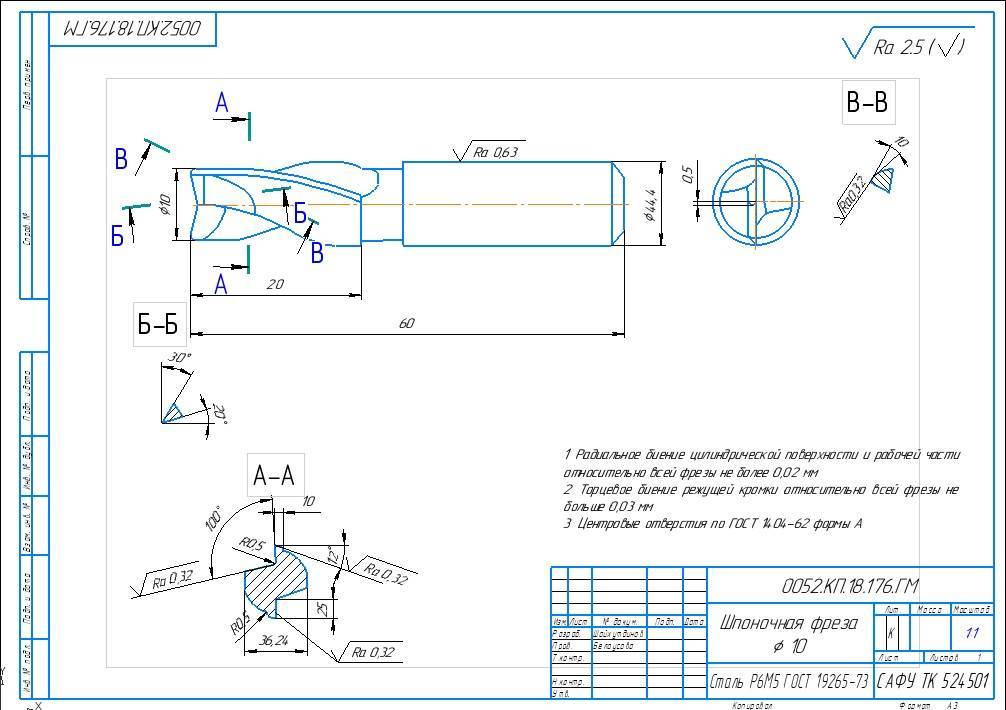

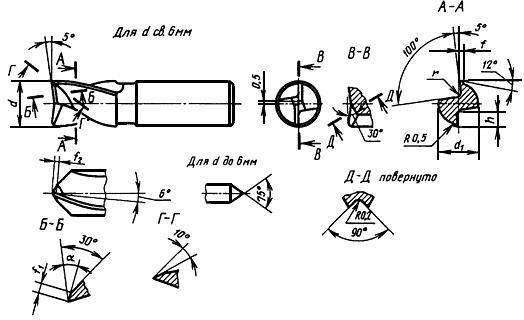

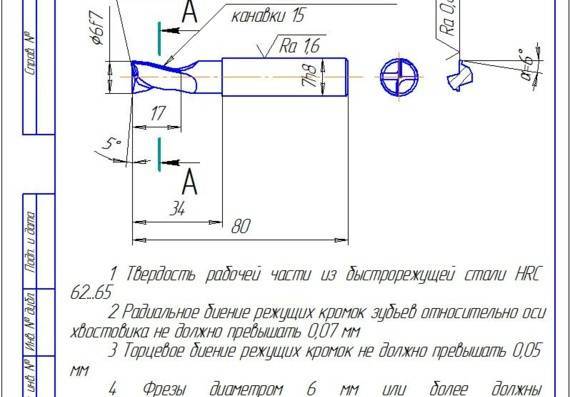

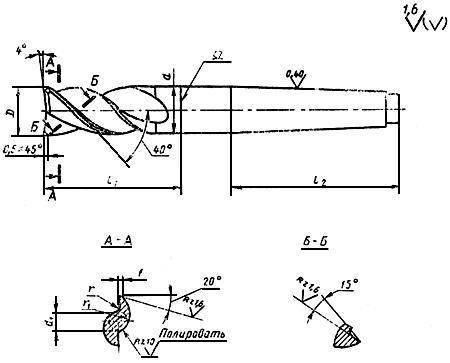

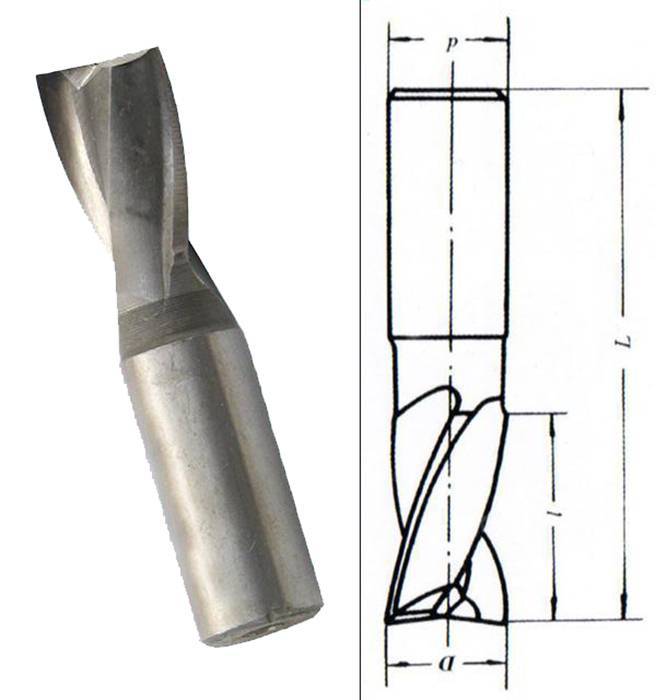

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

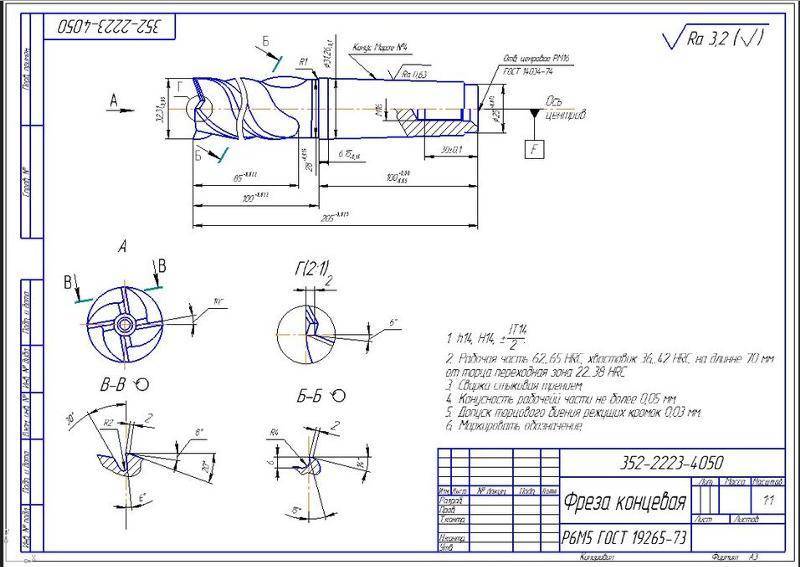

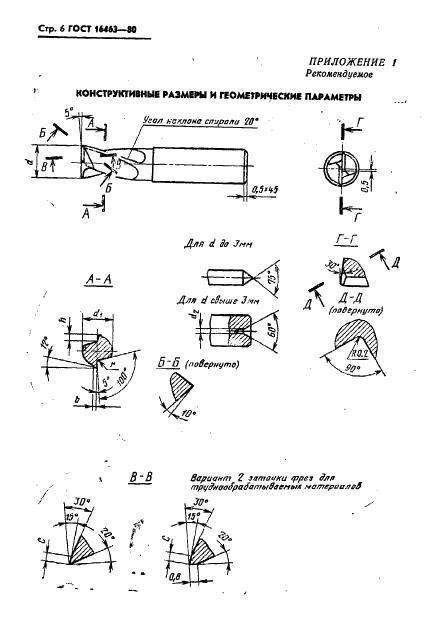

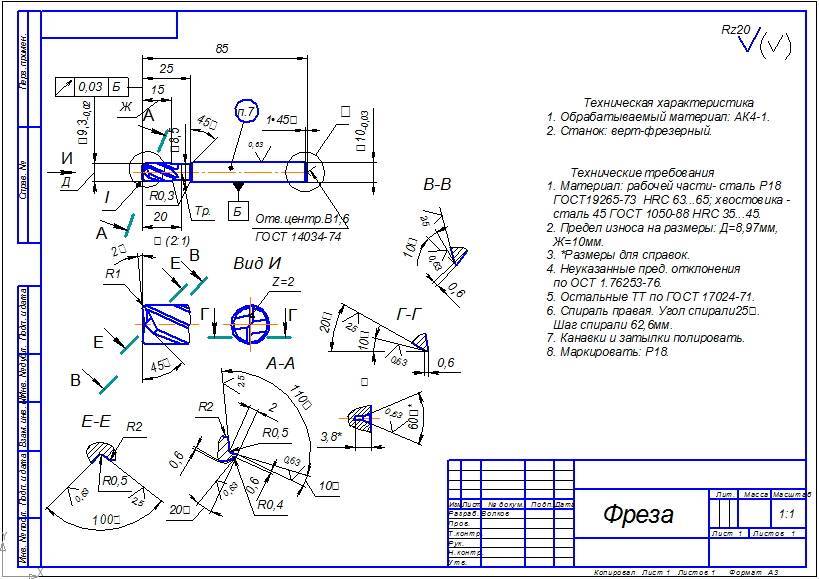

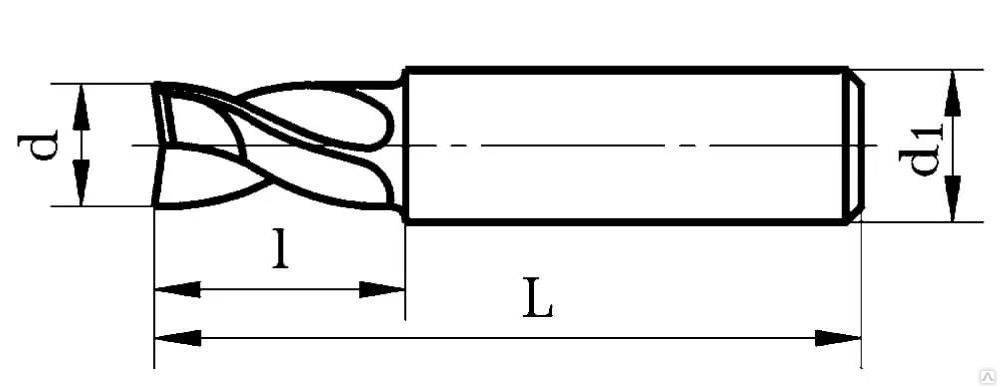

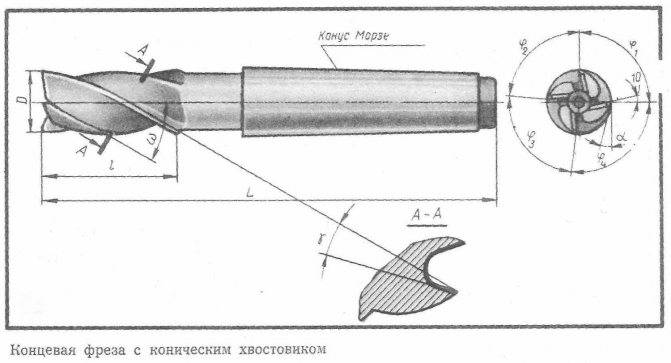

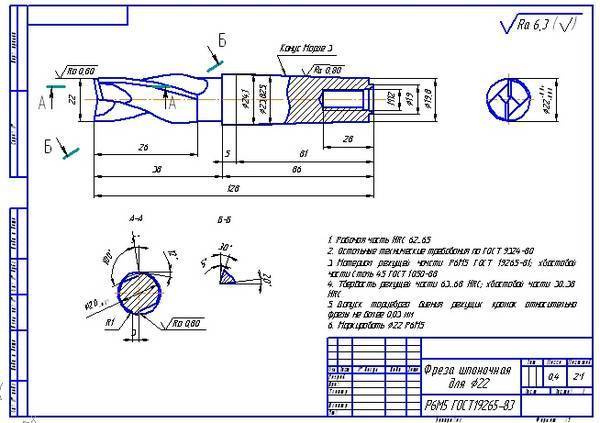

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

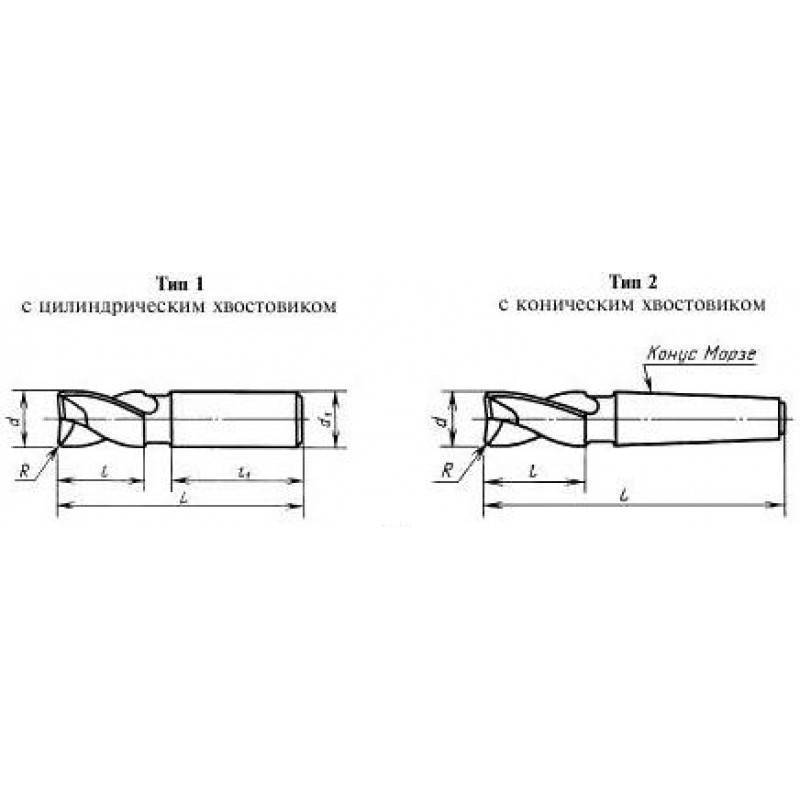

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

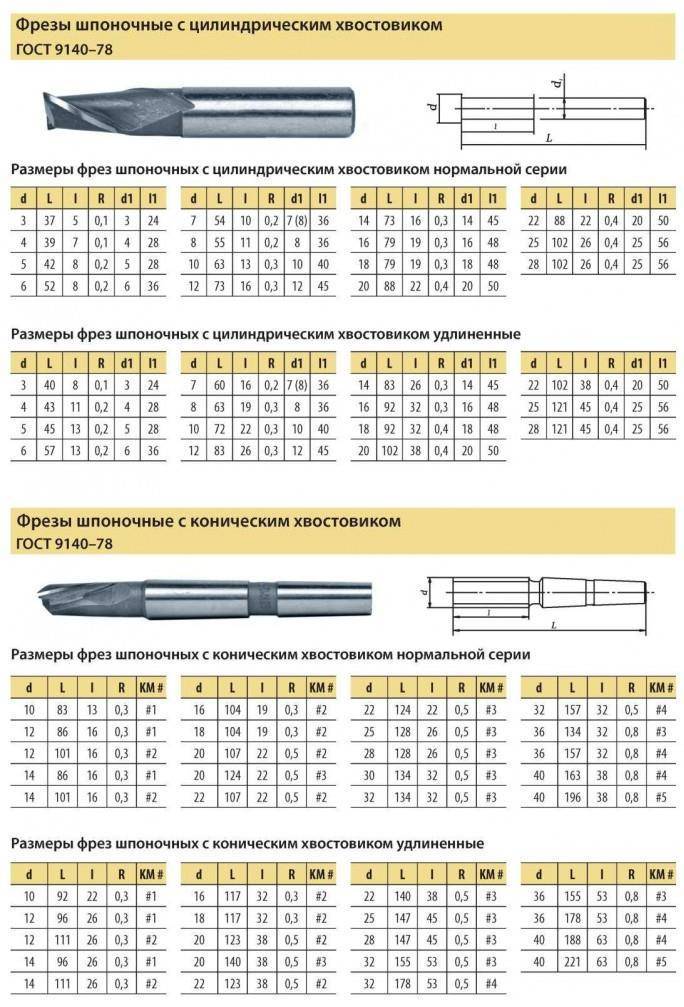

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

https://youtube.com/watch?v=gVJI7YAaQK8%3F

Сфера применения

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

Related Posts via Categories

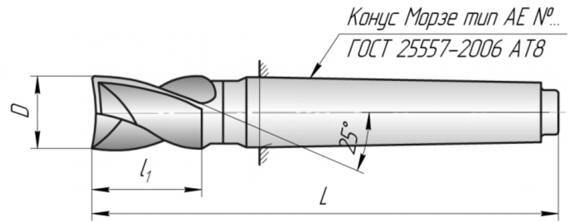

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование

Червячная фреза как надежный инструмент для шлицевых валов

Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

Пальчиковая фреза – причудливое название для важного предмета

Фреза коническая круглая – непростая жизнь одного инструмента

Режимы резания при фрезеровании – как выполнить аналитический расчет?

Фреза с цилиндрическим хвостовиком – требования ГОСТа к инструменту

Фрезы для торцевого фрезерования – особенности многолезвийного инструмента

Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки

ФСШ-1А – станок для качественного фрезерования деревянных заготовок

Область применения

Распространение подобного изделия весьма обширно. Они могут применяться для получения канавок самого различного типа. В большинстве случаев фрезы шпоночного типа производятся для станков. Как ранее было отмечено, довольно большое распространение получили конические хвостовики, так как они больше всего подходят для установки инструмента в распространенном фрезерном оборудовании.

Сегодня рассматриваемый тип шпоночных фрез имеют следующую область применения:

- В машиностроительной области. В цехах встречается довольно большое количество фрезеровального оборудования, которое также может применяться для получения шпоночных канавок при использовании соответствующей оснастки.

- В области производства бытового оборудования. Сегодня при создании корпусов проводится фрезерование. Современное оборудование позволяет получить изделия с точными размерами.

- В домашних мастерских. В мастерских могут применяться ручные фрезеры и модульные установки, которые также снабжаются шпоночными фрезами. Для домашних мастерских подходят недорогие изделия, так как бытовые установки характеризуются более низкими эксплуатационными характеристиками.

В целом можно сказать, что рассматриваемая оснастка является неотъемлемой частью большинства производственных цехов.

Классификация

Основной характеристикой является форма режущей части инструмента, которая определяет и назначение фрезы. В зависимости от данного параметра они подразделяются на:

- цилиндрические применяемые для нарезания шпоночных пазов и других работ;

- сферические, используются для подготовки круглых выемок;

- радиусные для нарезания пазов сложной конфигурации.

Инструмент имеет неравномерный шаг зубьев, который зависит от количества режущих кромок. Это т. н. окружной шаг и его размер определен требованиями ГОСТ.

В зависимости от направления реза пальчиковые фрезы делятся на право- и леворежущие. Также они подразделяются по типу хвостовика на конические и цилиндрические. По исполнению данный инструмент может быть цельным, со съёмными твердосплавными пластинками или коронками. Цельными являются фрезы малого диаметра, применение инструмента большого диаметра целесообразно с заменой режущих частей по мере износа.

Пальчиковые фрезы имеют маркировку на хвостовой части, в которой указан материал, диаметр и логотип производителя. Исключением является инструмент диаметром до 5 мм. когда указывается только данный размер. Фрезы повышенной точности маркируются литерой «Т» перед маркой сплава.

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%. Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

https://youtube.com/watch?v=6kiNFGZFZ2s%3F

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Публикации по теме

Очистка металла от ржавчины — всевозможные способы, средства и варианты

Коронки по бетону для перфоратора как правильно выбрать

Диски по дереву на болгарку — виды, особенности и применение

Какие электроды выбрать для сварки и важные сведения о расходниках

Область применения

Распространение подобного изделия весьма обширно. Они могут применяться для получения канавок самого различного типа. В большинстве случаев фрезы шпоночного типа производятся для станков. Как ранее было отмечено, довольно большое распространение получили конические хвостовики, так как они больше всего подходят для установки инструмента в распространенном фрезерном оборудовании.

Сегодня рассматриваемый тип шпоночных фрез имеют следующую область применения:

- В машиностроительной области. В цехах встречается довольно большое количество фрезеровального оборудования, которое также может применяться для получения шпоночных канавок при использовании соответствующей оснастки.

- В области производства бытового оборудования. Сегодня при создании корпусов проводится фрезерование. Современное оборудование позволяет получить изделия с точными размерами.

- В домашних мастерских. В мастерских могут применяться ручные фрезеры и модульные установки, которые также снабжаются шпоночными фрезами. Для домашних мастерских подходят недорогие изделия, так как бытовые установки характеризуются более низкими эксплуатационными характеристиками.

В целом можно сказать, что рассматриваемая оснастка является неотъемлемой частью большинства производственных цехов.

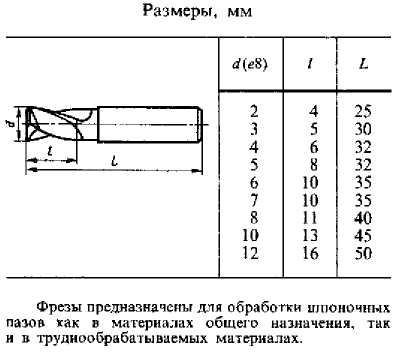

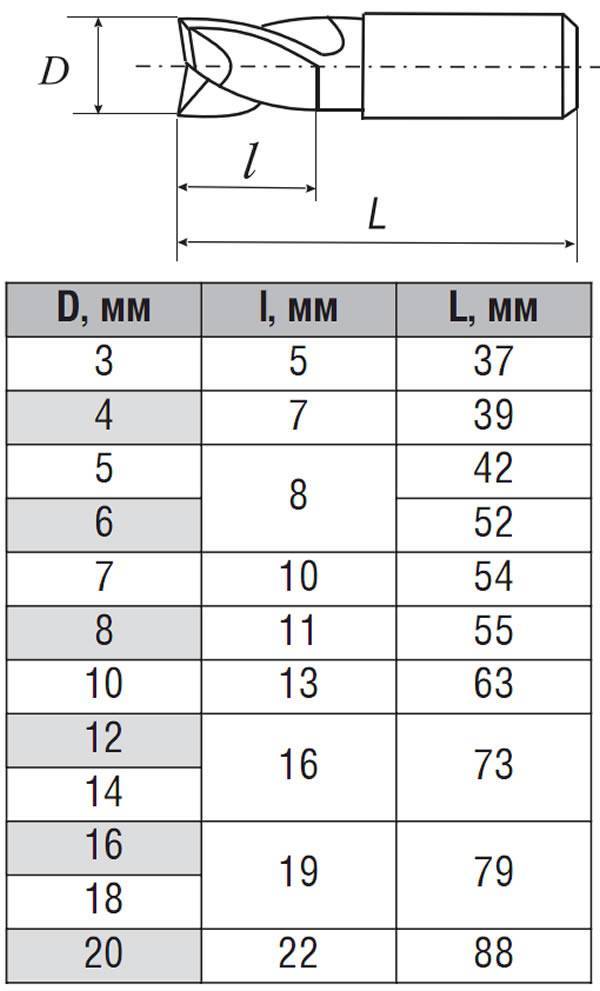

Особенности инструмента

Основные требования к шпоночным фрезам – это необходимость затыловки боковой рабочей кромки и качественная заточка. Инструмент выпускается диаметром от 3 мм со стандартным углом наклона канавок и полями допуска. У оснастки диаметром более 14 мм хвостовик и режущая часть соединены сваркой.

Наиболее важными характеристиками, которые необходимо учесть при подборе инструмента – это глубина фрезерования и диаметр. Данный вид металлообработки является наиболее распространенным среди всех методов нарезки шпоночных пазов. Его преимуществами являются простота, экономичность и высокая скорость работ при достаточной точности обработки. Фреза обеспечивает от 5 до 8 класса точности, что достаточно для точной установки шпонки без подгонки.

Для чего предназначаются фрезы по металлу

Фреза — это режущая деталь, которая используется в паре с электроинструментом. В качестве электрического инструмента используется фрезер. Другое название фрез по металлу — борфрезы и шарошки. Главное назначение рассматриваемых насадок в том, чтобы в процессе механического воздействия получить в итоге детали необходимых размеров и форм.

Фрезой называется насадка, состоящая из двух основных частей — хвостовик и рабочая зона. Хвостовик нужен для присоединения насадки к фрезерному станку, а рабочая часть входит в непосредственный контакт с обрабатываемой заготовкой. Рабочая зона оснащена острыми зубьями, посредством которых осуществляется снятие слоя металла с обрабатываемой заготовки.

Форма рабочей части влияет на результат, поэтому производители выпускают фрезы по металлу разных видов. На виды насадки классифицируются по внешнему виду и назначению. Применяются они в следующих сферах:

- Автомобилестроение и машиностроение — служат для изготовления разных отверстий, канавок и прочих углублений в составных деталях и механизмах будущих автомобилей

- Производство разного оборудования и инструментов

- Энергетика и строительство

- Производство судов

- Железнодорожный транспорт

В хозяйстве фрезы по металлу востребованы крайне редко, но при необходимости их использования, всегда можно применить шарошку для дрели.

Фрезами можно не только получать разного вида отверстия и выемки в заготовках, но еще и осуществлять зачистку сварочных швов, увеличивать имеющиеся отверстия, ровнять края, зачищать поверхности в труднодоступных местах. Особой популярностью такие насадки пользуются не только в промышленности, но еще и среди мастеров, занимающихся изготовлением разных металлоконструкций.

Это интересно! Фрезы не предназначены для применения с дрелями и шуруповертами, но многие их активно используют не по назначению. Главный недостаток применения фрез на дрели в том, что электродвигатель инструмента испытывает сильные боковые нагрузки, и при этом быстро выходит из строя. Применять на дрели можно насадки с цилиндрическим типом хвостовика.

5 Методы контроля и испытаний

5 Методы контроля и испытаний 5.1 Внешний вид фрез контролируют визуально с помощью лупы ЛП-1-4 по ГОСТ 25706.5.2 При контроле размерных параметров фрез применяют методы и средства измерения, погрешность которых должна быть не более:- значений, указанных в ГОСТ 8.051, – при измерении линейных размеров;- 35% допуска на проверяемый угол – при измерении угловых размеров;- 25% допуска на проверяемый параметр – при контроле формы и расположения поверхностей.5.3 Контроль твердости следует проводить в соответствии с ГОСТ 9013.5.4 Шероховатость поверхностей фрез проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцами-эталонами фрез, имеющими параметры шероховатости не более указанных в 3.2.7.5.5 Испытания фрез проводят на вертикально-фрезерных станках с применением вспомогательного инструмента, соответствующих установленным для них нормам точности и жесткости.5.6 Испытания фрез следует проводить на образцах из стали марки 45 по ГОСТ 1050 твердостью 187 …197 НВ, имеющих обработанную поверхность.5.7 В качестве смазочно-охлаждающей жидкости применяют 5%-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.5.8 Испытания фрез на работоспособность, средний и установленный периоды стойкости следует проводить на режимах, указанных в таблице 8. Таблица 8 | ||||||||||||

Диаметр фрезы, мм | Скорость резания, м/мин | Подача на один оборот фрезы | ||||||||||

вертикальная, мм/об | продольная, мм/об | |||||||||||

2 | 12 | 0,01 | 0,008 | |||||||||

3 | 15 | 0,010 | ||||||||||

4 | 0,015 | |||||||||||

5 | 0,020 | |||||||||||

6 | 0,025 | |||||||||||

7; 8 | 0,030 | |||||||||||

Св. 8 до 25 включ. | 24 | 0,02 | 0,040 | |||||||||

Св. 25 | 28 | 0,03 | 0,060 | |||||||||

Примечание – При работе на станках с маятниковой подачей глубину резания на каждый ход принимают равной 0,2 мм, продольная подача увеличивается в 10 раз по сравнению с указанной. | ||||||||||||

5.9 Испытания на работоспособность проводят в следующей последовательности: врезание на полную глубину шпоночного паза с вертикальной подачей; фрезерование шпоночного паза с продольной подачей на длину не менее указанной в таблице 9.Таблица 9 В миллиметрах | ||||||||||||

Диаметр фрезы | Общая длина фрезерования | |||||||||||

До 4 включ. | 15 | |||||||||||

Св. 4 до 10 включ. | 100 | |||||||||||

Св. 10 до 25 включ. | 150 | |||||||||||

Св. 25 | 200 | |||||||||||

5.10 Полная глубина шпоночного паза должна соответствовать указанной в таблице 10. Таблица 10 В миллиметрах | ||||||||||||

Диаметр фрезы | Глубина паза | Диаметр фрезы | Глубина паза | |||||||||

2 | 1,2 | 22; 24; 25 | 9,0 | |||||||||

3 | 1,8 | 28 | 10,0 | |||||||||

4 | 2,5 | 32 | 11,0 | |||||||||

5 | 3,0 | 36 | 12,0 | |||||||||

6 | 3,5 | 40 | 13,0 | |||||||||

7; 8 | 4,0 | 45 | 15,0 | |||||||||

10; 12 | 5,0 | 50 | 17,0 | |||||||||

14 | 5,5 | 56; 63 | 20,0 | |||||||||

16 | 6,0 | 70 | 22,0 | |||||||||

18 | 7,0 | 80 | 25,0 | |||||||||

20 | 7,5 | |||||||||||

5.11 После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны к дальнейшей работе.5.12 Параметр шероховатости поверхностей боковых стенок пазов, обработанных испытуемой фрезой, должен быть не более Rz 20 мкм.5.13 Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в таблице 11. Таблица 11 | ||||||||||||

Диаметр фрезы, мм | Приемочные значения периодов стойкости, мин | |||||||||||

2 | 11 | 4,5 | ||||||||||

3 | 14 | 6,0 | ||||||||||

4 | 17 | 7,0 | ||||||||||

5 | 20 | 8,0 | ||||||||||

6 | 52 | 21,0 | ||||||||||

7; 8 | 57 | 23,0 | ||||||||||

Св. 8 до 25 включ. | 69 | 28,0 | ||||||||||

Св. 25 | 80 | 32,0 | ||||||||||

Отличия концевой фрезы от торцевой

Концевые, торцевые, цилиндрические, дисковые, фасонные… В обилии фрезерного инструмента легко запутаться. Однако после прочтения нашей статьи, вы без труда сможете отличить торцевую фрезу от концевой.

Начнём с того, что торцевые и концевые фрезы имеют разное предназначение

. Первые необходимы для обработки плоских поверхностей, вторыми обычно высекают узкие плоскости, пазы и уступы с взаимно перпендикулярными поверхностями, а также производят контурную обработку заготовок. Впрочем, в обоих случаях при обработке обычно используются вертикально-фрезерные станки.

Перейдём к режущим кромкам

. У торцевых фрез главную нагрузку по резанию заготовки взяли на себя боковые зубья, размещенные на внешней поверхности инструмента. А вот торцевые режущие кромки несут лишь вспомогательную функцию.

Торцевой инструмент работает максимально плавно даже при незначительном съёме материала. Дело в том, что угол контакта с заготовкой у этого вида фрез зависит не от величины припуска, а от ширины фрезерования и диаметра самого режущего инструмента.

Обычно торцовые фрезы делают насадными, а когда они стачиваются и диаметр становится существенно меньше длины, то инструмент переходят в категорию концевых фрез.

У концевых фрез основную обработку осуществляют остроконечные лезвия, размещенные на цилиндрической части инструмента – ими осуществляется основная фрезеровка. А вспомогательные торцовые режущие кромки лишь зачищают дно канавки. Зубья концевых фрез, как правило, имеют винтовую или наклонную форму.

Выводы

следующие. Торцевые фрезы нужны для того, чтобы задать поверхность детали. Концевым инструментом делают рельеф и выбирают глубокие пазы, а вот торцом концевой фрезы лишь подчищают поверхность в этих пазах.

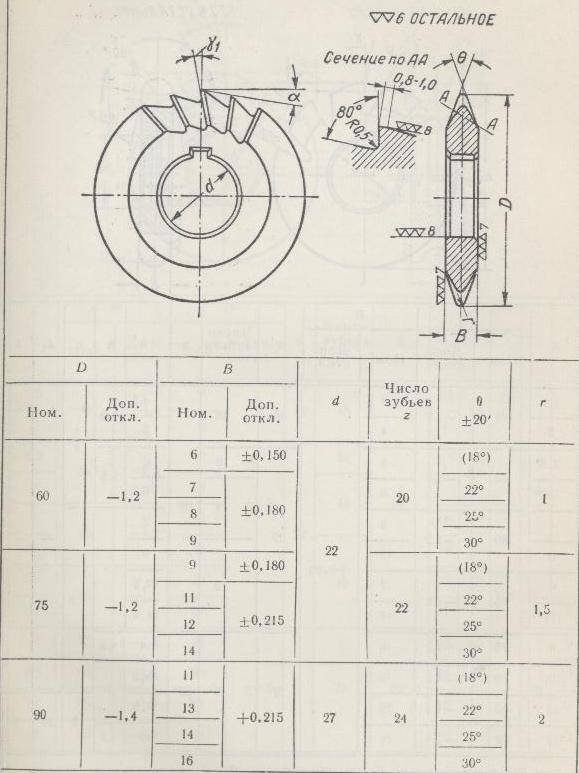

МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез проводят на

вертикально-фрезерных станках с применением вспомогательного инструмента,

которые должны соответствовать установленным для них нормам точности и

жесткости.

4.2. Испытания фрез,

оснащенных пластинами из твердого сплава типа ВК, должны проводиться на

образцах из серого чугуна по ГОСТ 1412

твердостью 197 … 217 НВ, а оснащенные пластинами из твердого сплава типа ТК

на образцах из стали марки 45 по ГОСТ 1050

твердостью 197 … 207 НВ.

4.1, 4.2. (Измененная редакция, Изм.

№ 2).

4.3. Материал, на котором проводят

испытание, должен иметь обработанную поверхность.

4.4. Испытания фрез на средний,

95-процентный периоды стойкости, а также на работоспособность проводят на

режимах, указанных в табл. 3.

Таблица 3

Диаметр фрезы, мм | Скорость | Подача | ||||||

стали | чугуна | стали | чугуна | |||||

Марки | вертикальная | продольная | вертикальная | продольная | ||||

Т15К6 | Т5К10 | ВК8 | ВК6, | |||||

От | 60 | 40 | 45 | 55 | 0,01 | 0,03 | 0,03 | 0,06 |

Св. | 0,02 | 0,04 | ||||||

Св. | 0,03 | 0,06 | 0,04 | 0,08 |

Примечание. При работе на станках с маятниковой подачей

глубину резания на каждый ход принимают равной 0,2 мм, продольную подачу

увеличивают в 10 раз по сравнению с указанной в табл. 3.

(Измененная редакция, Изм. № 2, 3).

4.4.1. Испытания фрез на средний, 95-процентный

периоды стойкости, а также на работоспособность проводят в следующей

последовательности: врезание на полную глубину шпоночного паза с вертикальной

подачей; фрезерование шпоночного паза с продольной подачей.

При испытании на работоспособность длина

обрабатываемого шпоночного паза должна быть не менее:

100 мм – при обработке стали;

200 мм – при обработке чугуна.

(Измененная редакция, Изм. № 3).

4.4.2. Приемочные значения среднего и

95-процентного периодов стойкости должны быть не менее указанных в табл. 3а.

Таблица 3а

Диаметр фрезы, мм | Приемочные | |||

средний | 95-процентный | |||

сталь | чугун | сталь | чугун | |

От 10 до 18 включ. | 40 | 51 | 16 | 20 |

Св. 18 » 25 » | 51 | 62 | 20 | 25 |

» 25 » 40 » | 62 | 74 | 25 | 29 |

(Измененная редакция, Изм.

№ 2, 3).

4.5. Полная глубина шпоночного паза

должна соответствовать указанной в табл. 4.

Таблица 4

мм

Диаметр фрезы | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | 36 | 40 |

Глубина паза, | 5,0 | 5,0 | 5,5 | 6,0 | 7,0 | 7,5 | 9,0 | 9,0 | 10,0 | 11,0 | 12,0 | 13,0 |

(Измененная редакция, Изм.

№ 1).

4.6. Параметр

шероховатости поверхностей боковых стенок пазов, обработанных испытуемой

фрезой, по ГОСТ 2789

должен быть Rz < 20 мкм.

4.7. После испытаний на работоспособность

на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны

для дальнейшей работы.

(Измененная редакция, Изм. № 2, 3).

4.8. В качестве смазочно-охлаждающей

жидкости при испытании фрез по стали следует применять 5 %-ный (по массе)

раствор эмульсола в воде с расходом не менее 5 л/мин.

4.9. Твердость

цилиндрического и торцовой части конического хвостовика контролируют по ГОСТ 9013.

4.10. Контроль

параметров фрез и размеров обрабатываемого шпоночного паза проводят средствами

контроля, имеющими погрешность измерения не более:

при измерении линейных размеров –

значений, указанных в ГОСТ

8.051;

при измерении углов – 35 % допуска на

проверяемый параметр;

при контроле формы и расположения

поверхностей – 25 % допуска на проверяемый параметр.

4.11. Внешний вид фрезы проверяют

визуально.

4.12. Контроль

параметров шероховатости поверхностей фрез проводят путем сравнения с образцами

шероховатости по ГОСТ 9378 или

с контрольными образцами фрез, поверхности которых имеют предельные значения

параметров шероховатости, указанные в п. 2.7.

Сравнение осуществляют визуально при

помощи лупы 2 – 4× увеличения по ГОСТ 25706.

4.8 – 4.12. (Введены дополнительно,

Изм. № 2).

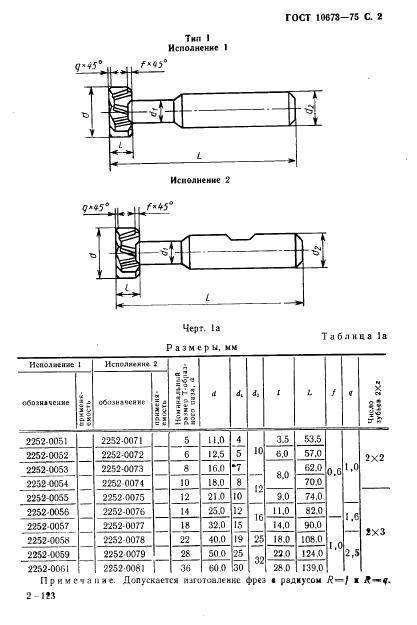

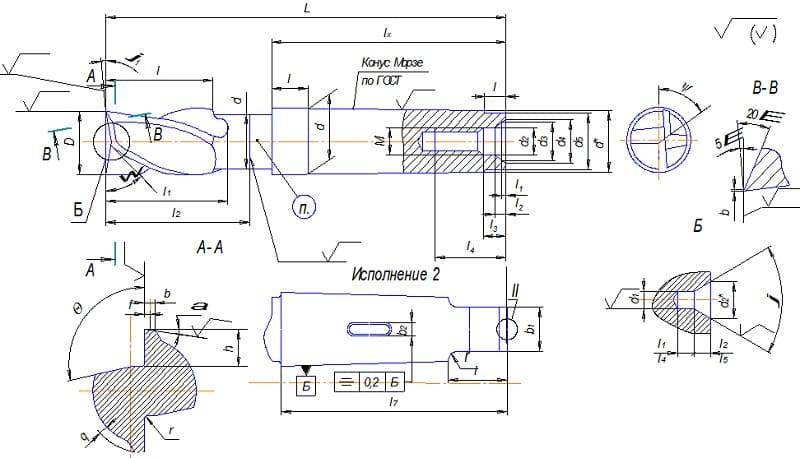

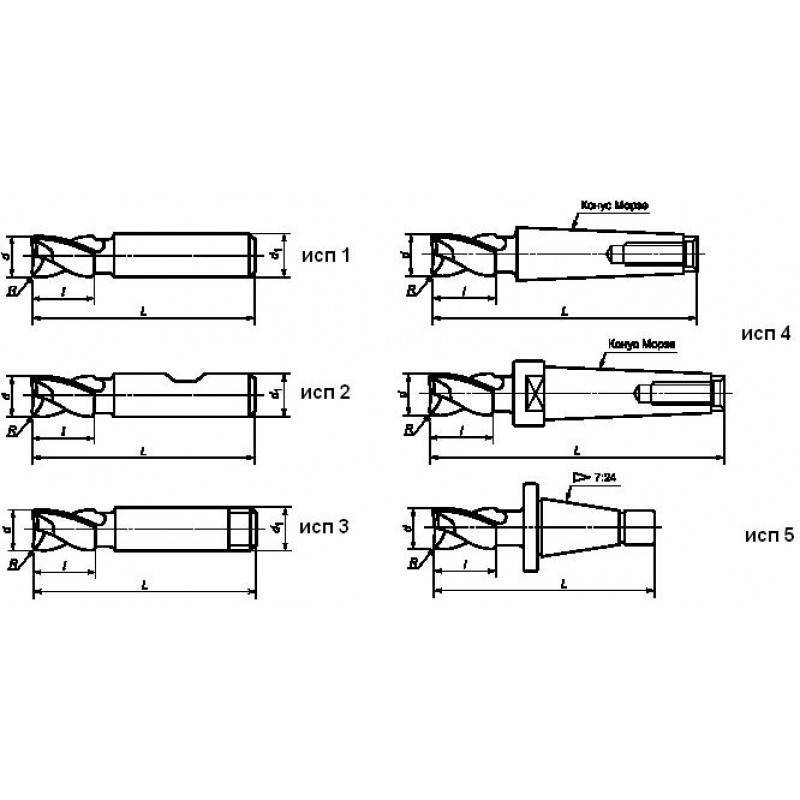

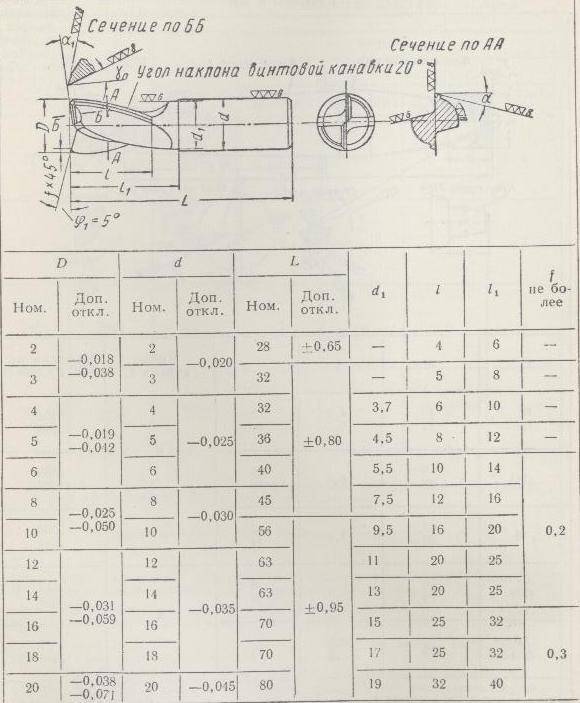

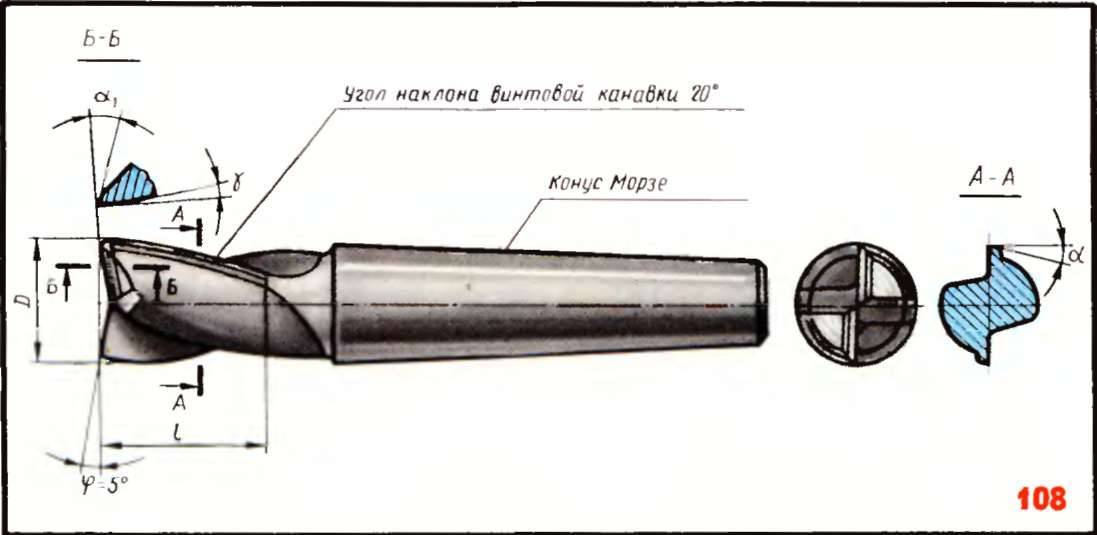

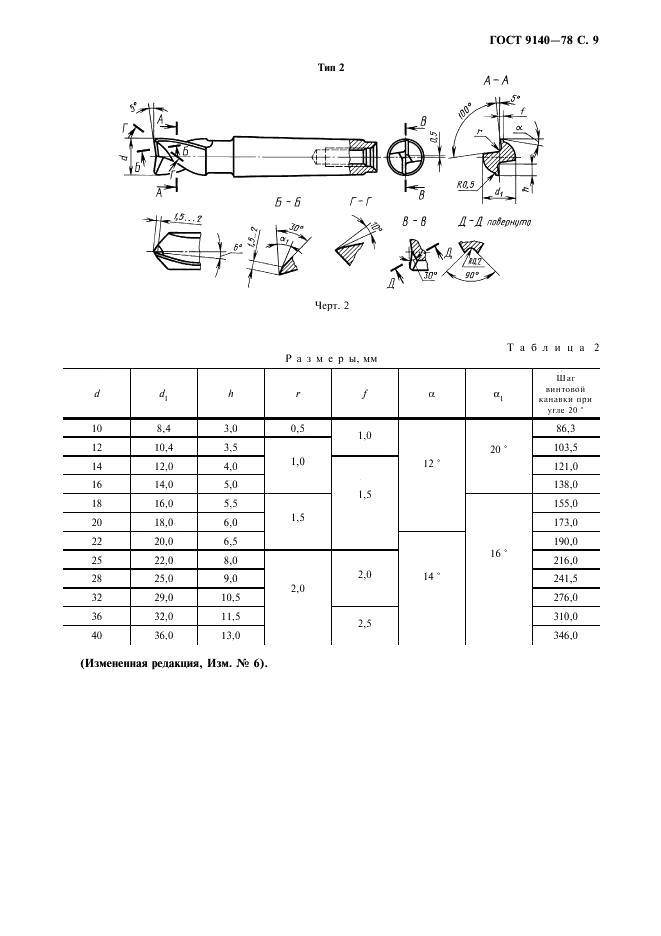

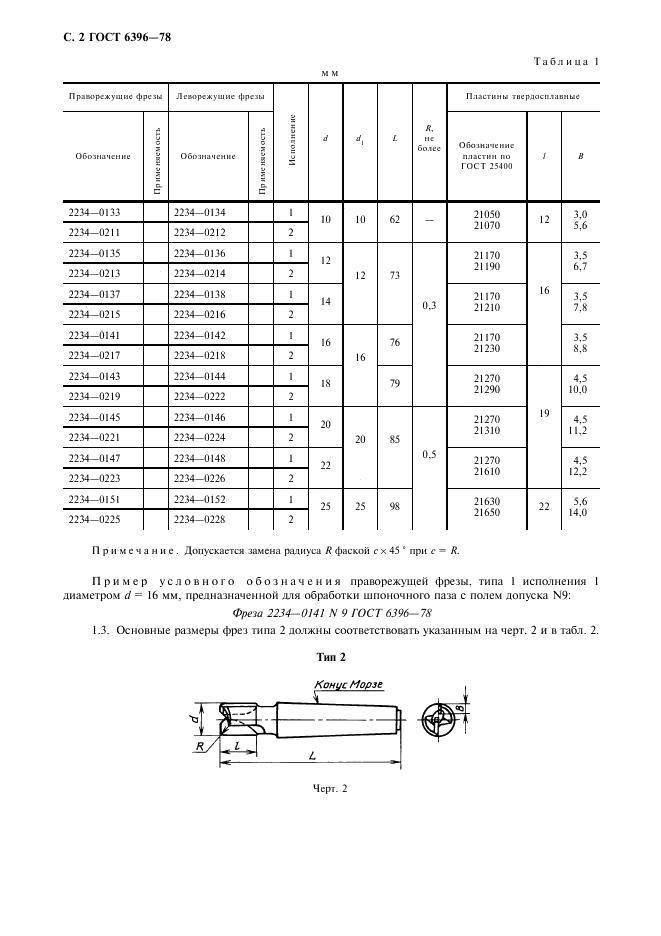

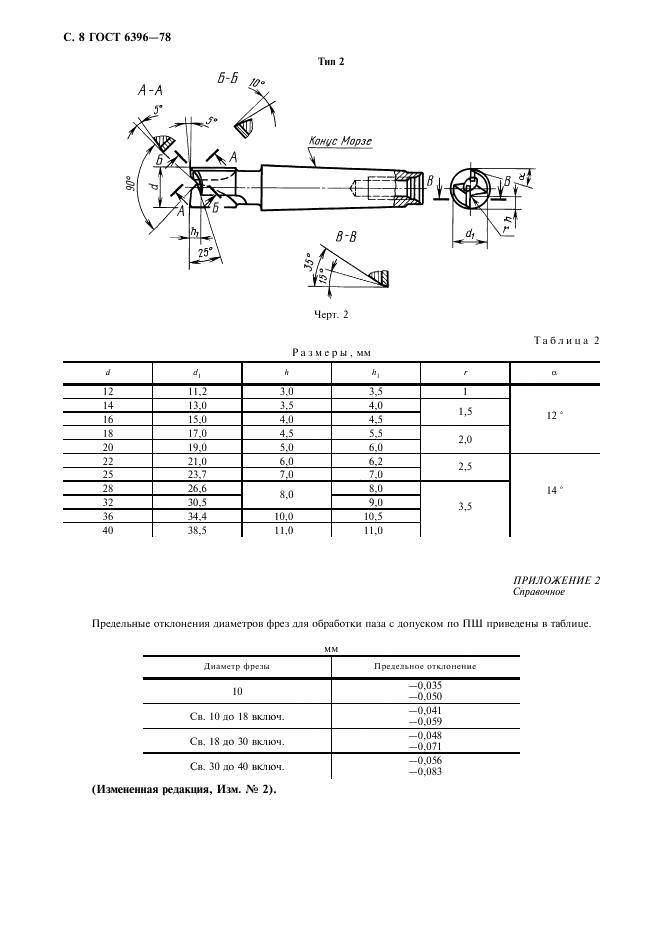

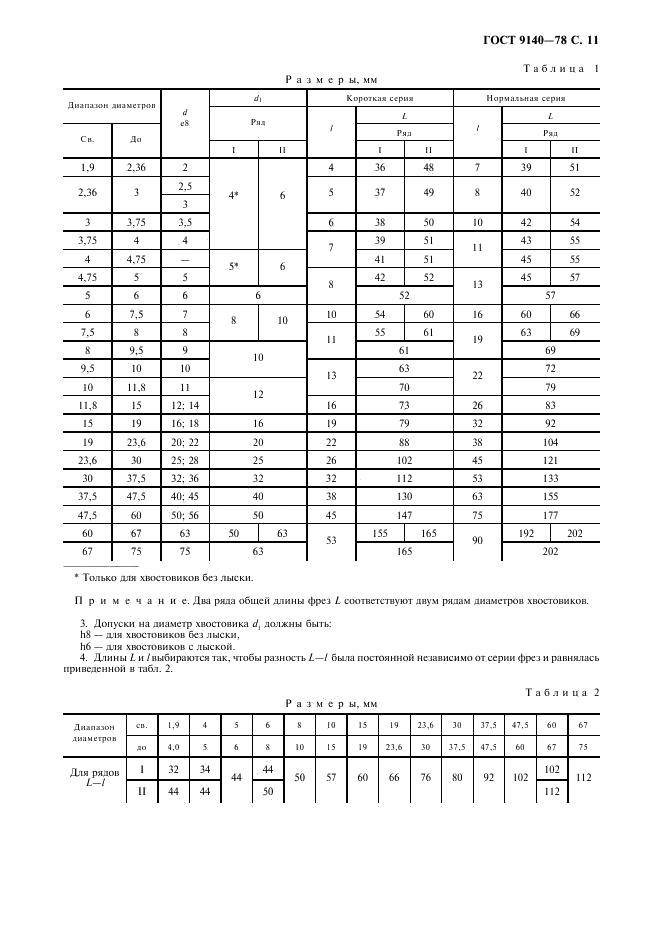

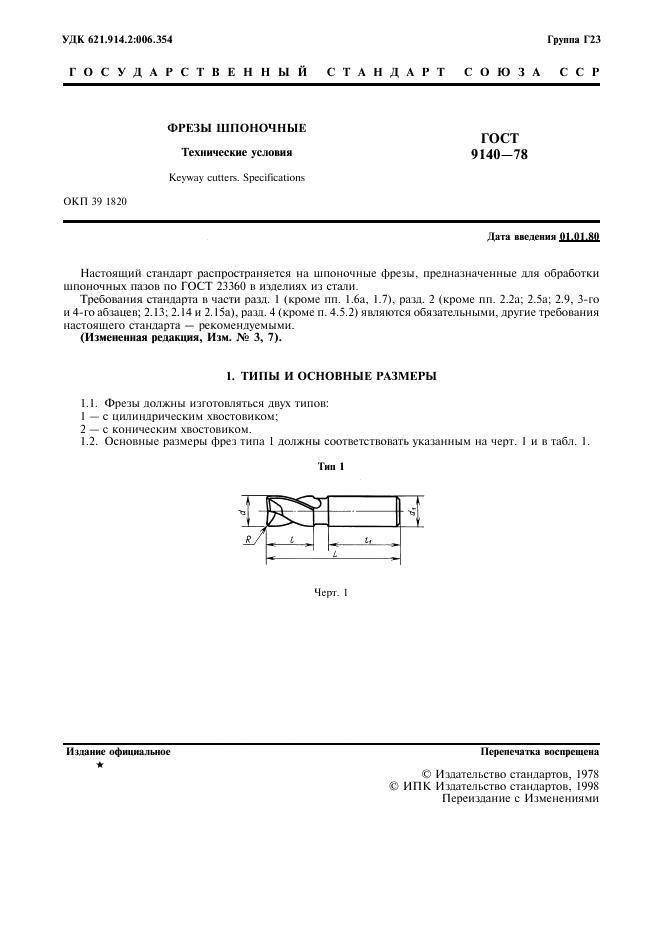

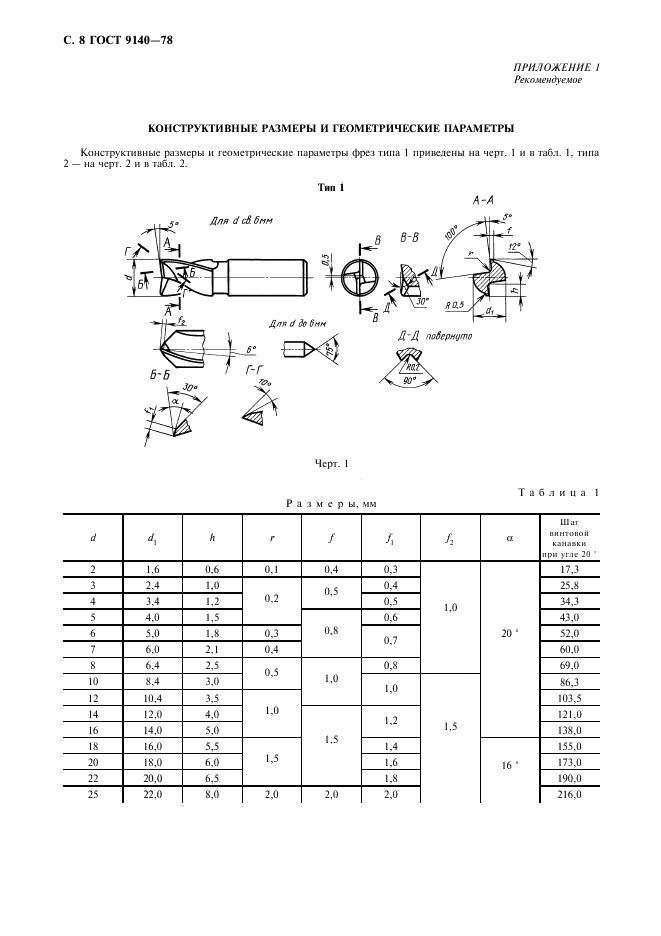

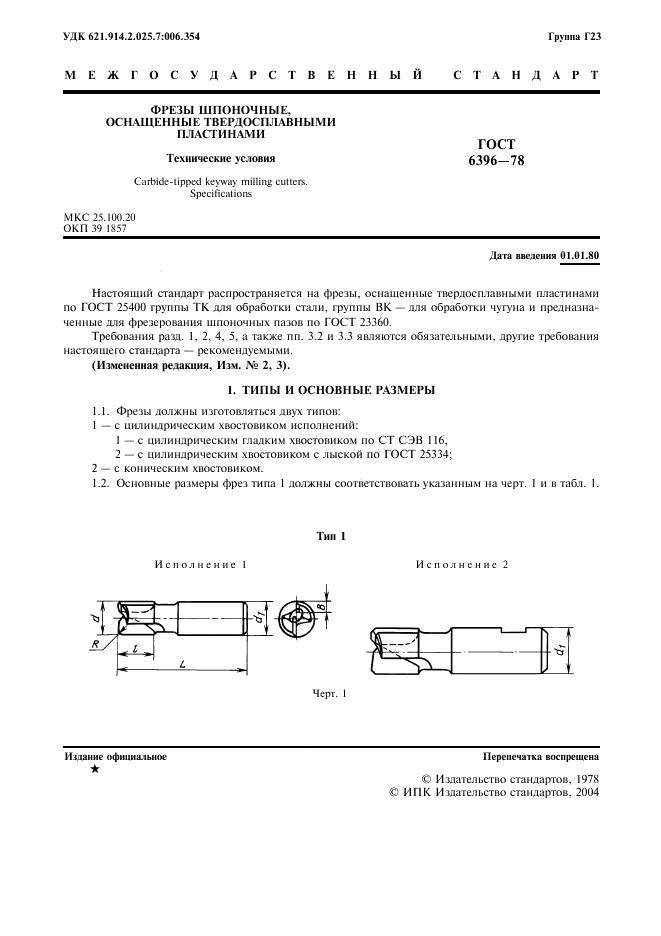

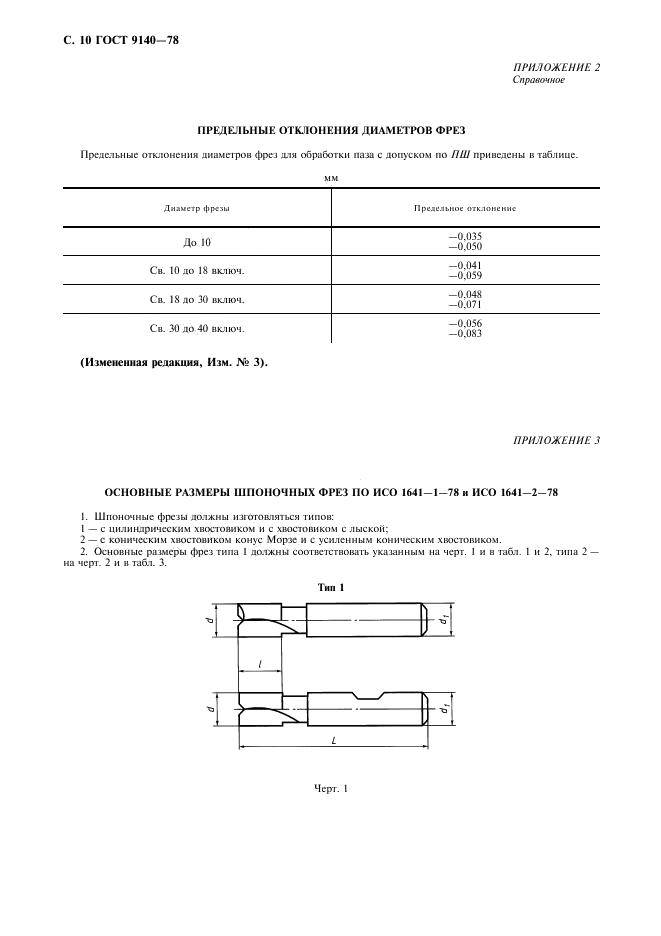

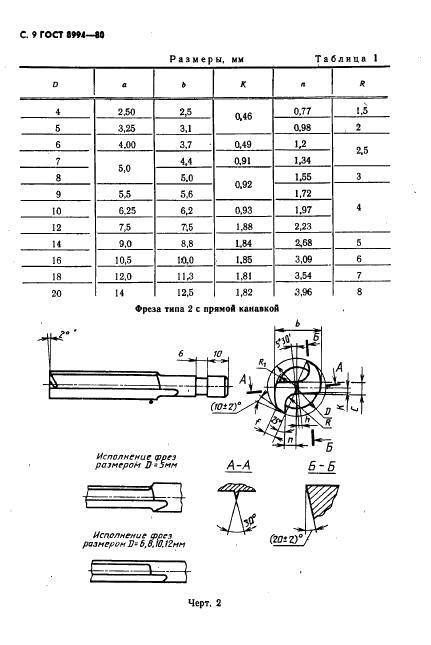

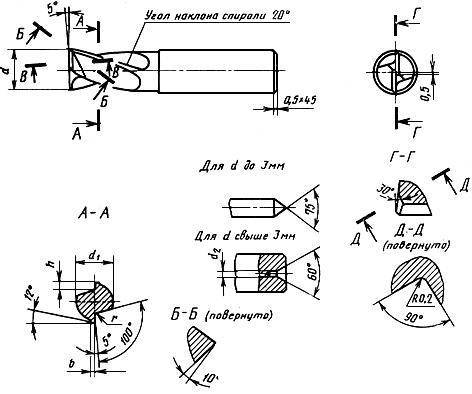

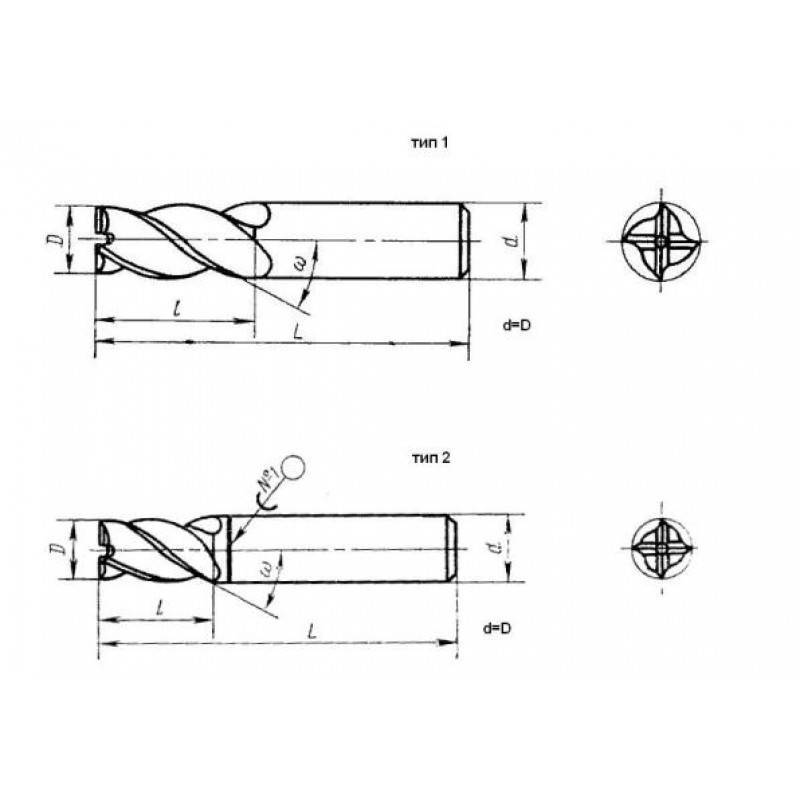

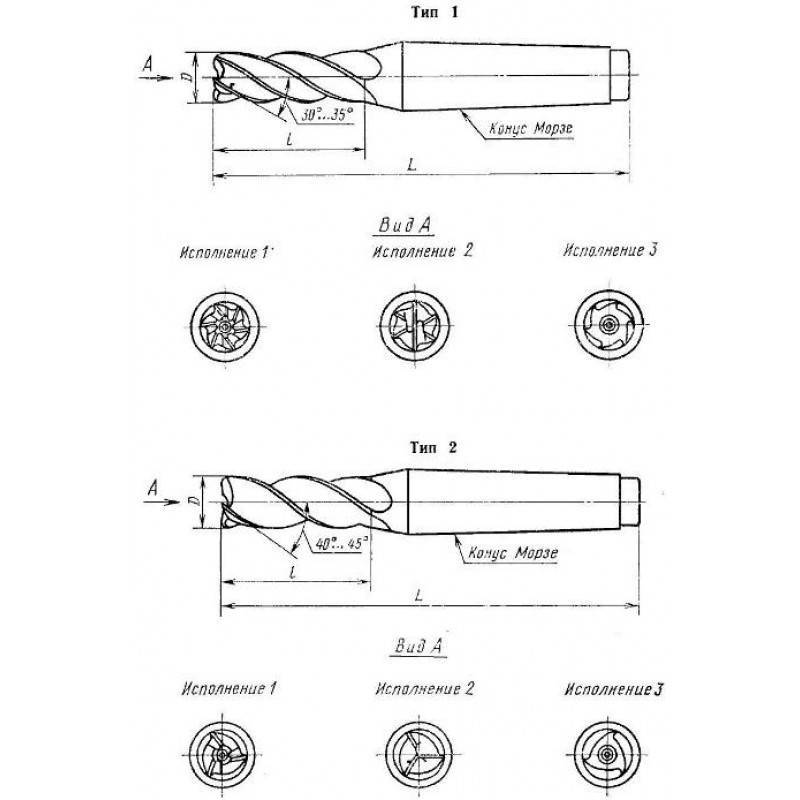

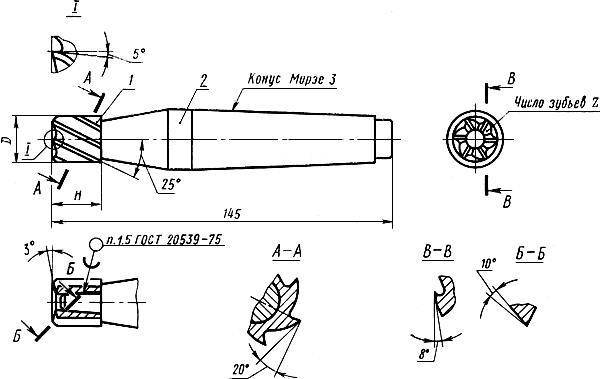

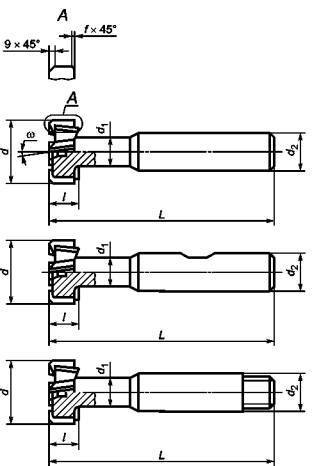

3.1 Типы и основные размеры

3.1.1 Фрезы следует изготовлять типов:

1 – с нормальными зубьями;

2 – с крупными зубьями.

3.1.2 Фрезы типа 1 изготовляют исполнений:

1 – с гладким цилиндрическим хвостовиком;

2 – с цилиндрическим хвостовиком с лыской;

3 – с цилиндрическим хвостовиком с резьбой;

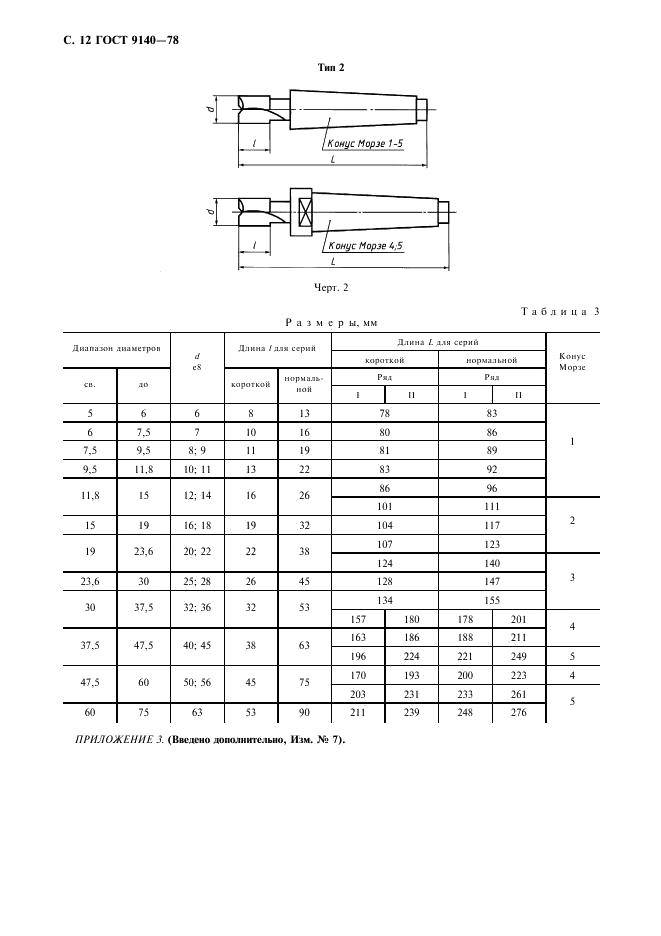

Фрезы типа 2 изготовляют только исполнения 4 – с коническим хвостовиком Морзе.

3.1.3 Основные размеры фрез исполнений 1, 2, 3 должны соответствовать указанным на рисунке и в таблице .

Рисунок 1

Таблица 1

Размеры в миллиметрах

dh2 | d1, не более | d2 | l h12 | L | f, не более | q, не более | Число зубьев | |

5 | 11,0 | 4 | 10 | 3,5 | 53,5 | 0,6 | 1,0 | 6 |

6 | 12,5 | 5 | 6,0 | 57,0 | ||||

8 | 16,0 | 7 | 8,0 | 62,0 | ||||

10 | 18,0 | 8 | 12 | 70,0 | ||||

12 | 21,0 | 10 | 9,0 | 74,0 | 8 | |||

14 | 25,0 | 12 | 16 | 11,0 | 82,0 | 1,6 | ||

18 | 32,0 | 15 | 14,0 | 90,0 | 1,0 | |||

22 | 40,0 | 19 | 25 | 18,0 | 108,0 | 2,5 | ||

28 | 50,0 | 25 | 32 | 22,0 | 124,0 | |||

36 | 60,0 | 30 | 28,0 | 139,0 |

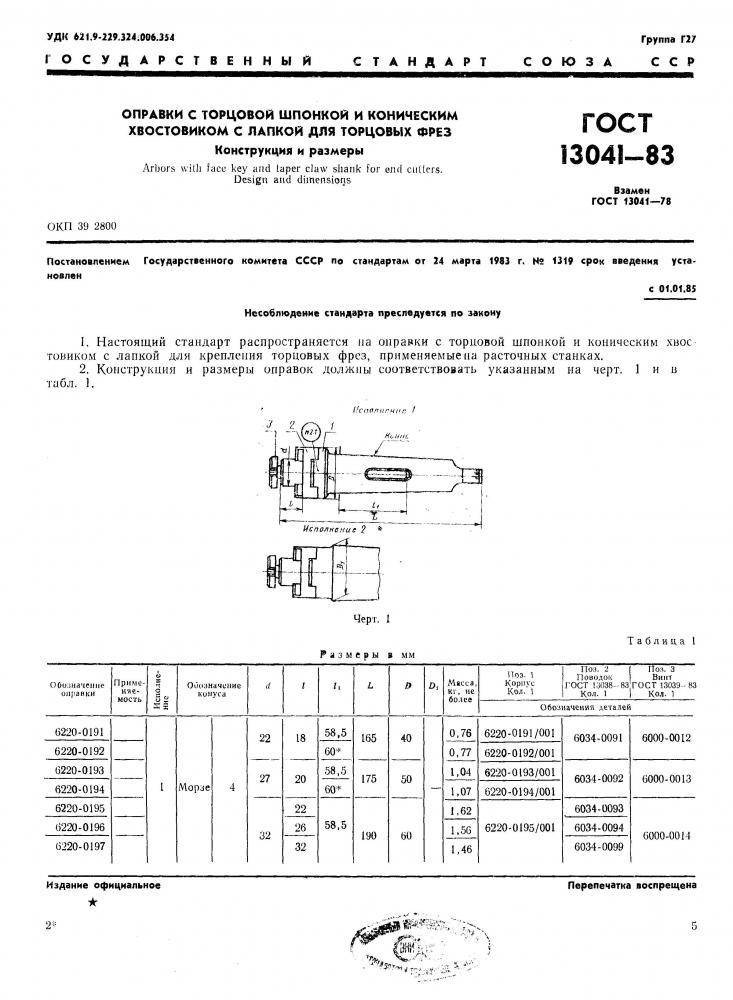

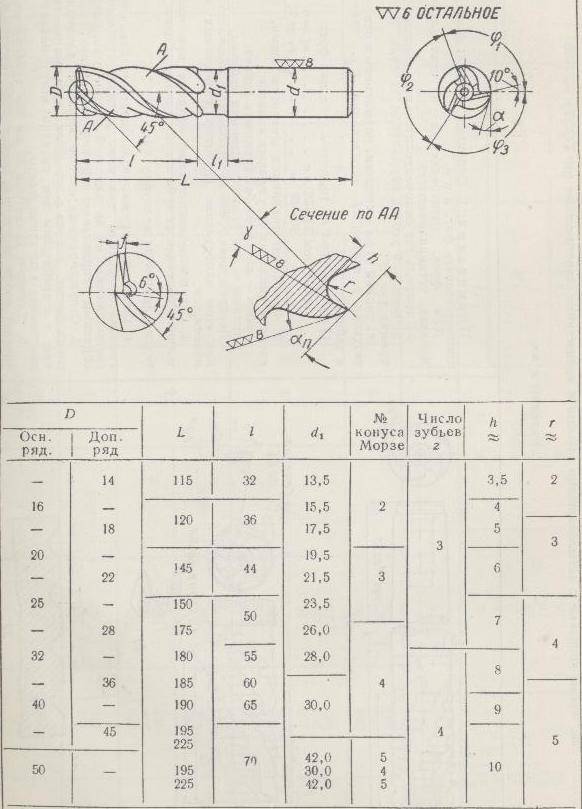

3.1.4 Основные размеры фрез исполнения 4 должны соответствовать указанным на рисунке и в таблице .

Рисунок 2

Таблица 2

Размеры в миллиметрах

Т-образного паза | d h12 | d1 не более | l h12 | L | f, не более | q, не более | Конус Морзе | Число зубьев для фрез типов | |

1 | 2 | ||||||||

6 | 12,5 | 5 | 6 | 73 | 0,6 | 1,0 | 1 | 6 | – |

8 | 16,0 | 7 | 7 | 77 | |||||

10 | 18,0 | 8 | 8 | 82 | 4 | ||||

12 | 21,0 | 10 | 9 | 98 | 0,6 | 1,0 | 2 | 8 | 6 |

14 | 25,0 | 12 | 11 | 103 | 1,6 | ||||

18 | 32,0 | 15 | 14 | 111 | 1,0 | ||||

22 | 40,0 | 19 | 18 | 138 | 2,5 | 3 | – | ||

28 | 50,0 | 25 | 22 | 173 | 4 | ||||

36 | 60,0 | 30 | 28 | 188 | 8 | ||||

42 | 72,0 | 36 | 35 | 229 | 1,6 | 4,0 | 5 | ||

48 | 85,0 | 42 | 40 | 240 | 2,0 | 6,0 | |||

54 | 95,0 | 44 | 44 | 251 |

Пример условного обозначения фрезы типа 1, исполнения 1, с номинальным размером паза 6 мм:

Фреза 1 – 1 – 6 ГОСТ Р 53004-2008

То же, исполнения 2:

Фреза 1 – 2 – 6 ГОСТ Р 53004-2008

То же, исполнения 3:

Фреза 1 – 3 – 6 ГОСТ Р 53004-2008

То же, исполнения 4:

Фреза 1 – 4 – 6 ГОСТ Р 53004-2008

То же, фрезы типа 2, исполнения 4, с номинальным размером паза 12 мм:

Фреза 2 – 4 – 12 ГОСТ Р 53004-2008

3.1.5 Хвостовики фрез исполнений 1,2,3 – по ГОСТ Р 52965.

3.1.6 Размеры конусов Морзе – по ГОСТ 25557.

3.1.7 Центровые отверстия – по ГОСТ 14034.

3.1.8 Фрезы типа 1 изготовляют с углом наклона стружечной канавки w = 10°; фрезы типа 2 – с углом наклона стружечной канавки w = 15. . .25°.

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

- С большими зубьями

- Со средними зубцами

- С малым зубом

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно! Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

https://youtube.com/watch?v=HLFUYDwB5II%3F