Классификация фрезерных работ

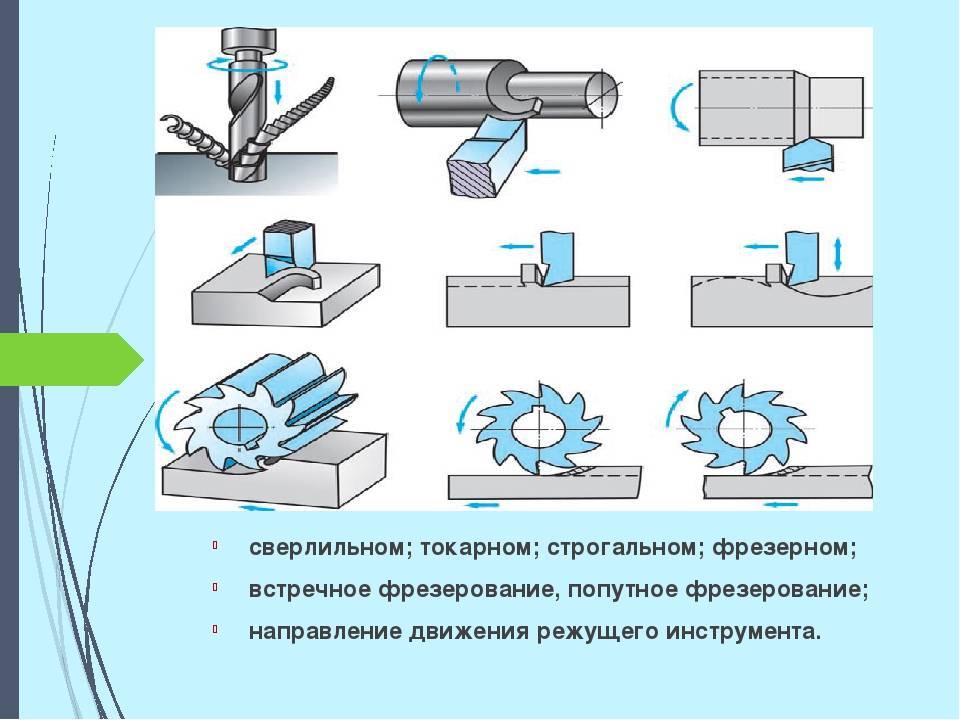

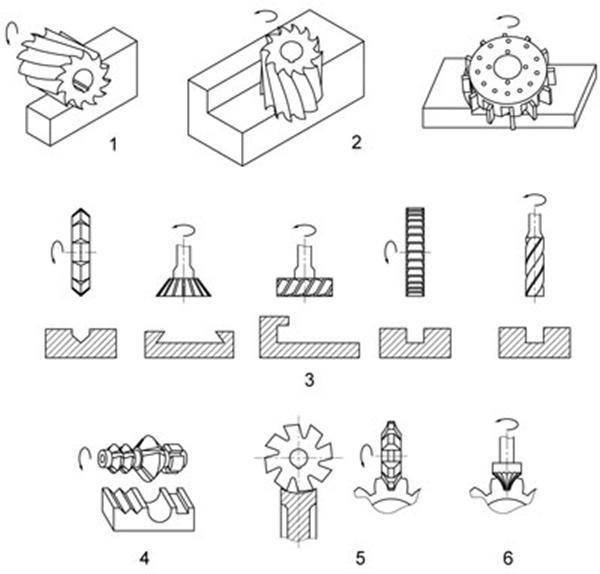

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

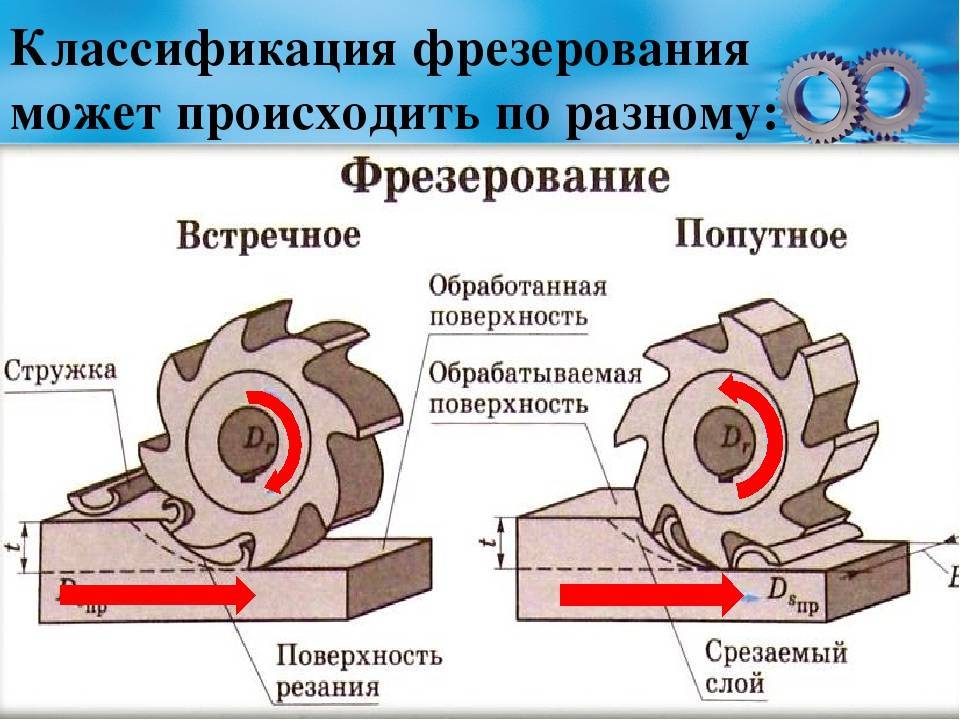

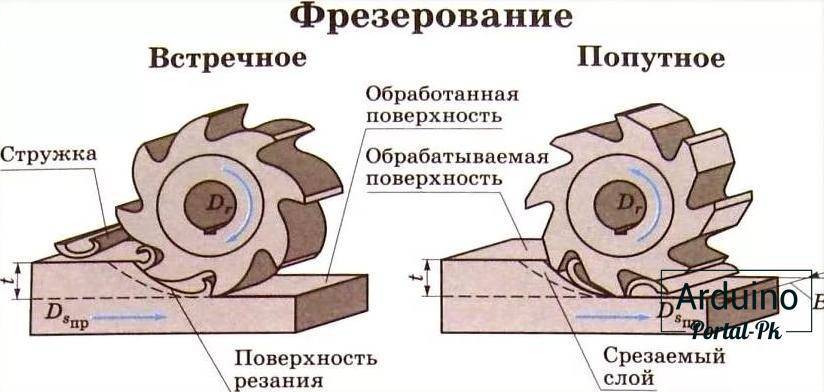

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

https://youtube.com/watch?v=8uGKsAoiY7g

Требования к заявке на фрезерные работы

Для оперативной оценки сроков выполнения и стоимости работ по гибке металла рекомендуем отправить заявку с наиболее полной информацией:

- Наименование компании, контактное лицо, контактный телефон;

- Чертежи в формате dxf, dwg, pdf.;

- Точное название детали, толщину и марку металла, количество изготавливаемых деталей;

- Каждая деталь — это отдельный файл-чертеж с предоставленными размерами (для контроля при изготовлении).

Оставьте заявку любым удобным способом и мы сообщим вам цену и сроки выполнения:

Позвонить 8 800 200-10-10

Работаем с 2021 года

Более 1000 выполненных заказов

Доставка осуществляется по всей России

Принимаем заказы от одной единицы

ФРЕЗЫ ПО ЧЕРТЕЖАМ ЗАКАЗЧИКА

| Виды: | По материалу: | По станкам: |

| концевые | по мрамору | для сверлильного станка |

| угловые | по граниту | для вертикального станка |

| дисковые | по титану | для токарного станка |

| со сферическим торцом | по камню | для фрезерного станка |

| с плоским торцом | по бетону | для горизонтального станка |

| черновые | для досок | для копировального станка |

| чистовые | для латуни | для пильного станка |

| шипорезные | для нержавейки | |

| однозаходные |

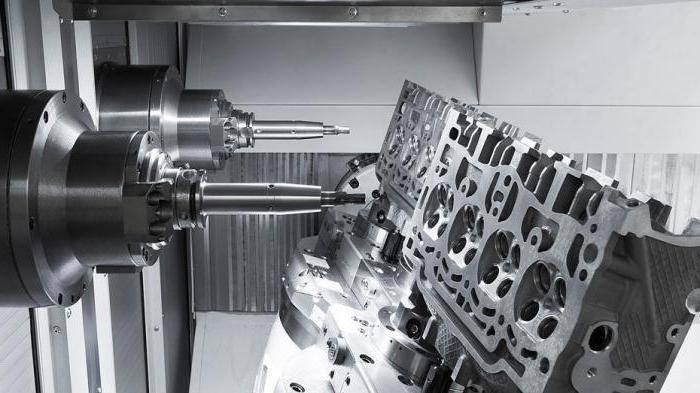

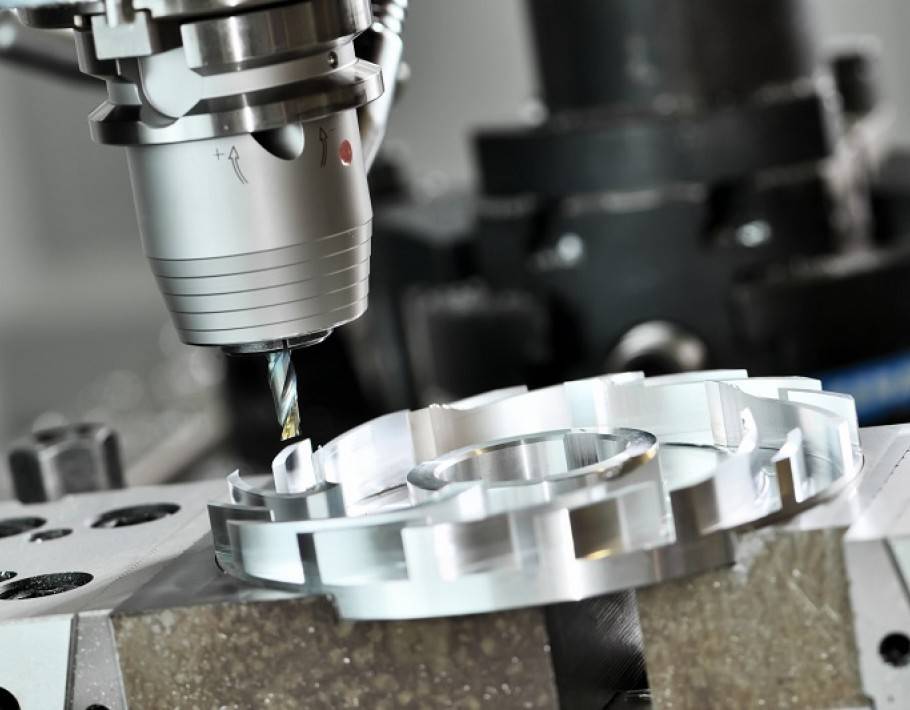

Фрезерные работы являются одним из наиболее распространенных видов механической обработки металлических изделий. Данный метод создания деталей является более точным, чем литье, поскольку фреза работает очень аккуратно. Фрезерные работы по металлу пользуются большой популярностью в индустрии производства деталей различной сложности. В Москве данный вид металлообработки на нашем производстве осуществляется очень быстро и качественно.

Порядок фрезерования металла

Фрезеровку торца чугунной заготовки можно выполнить в следующей последовательности:

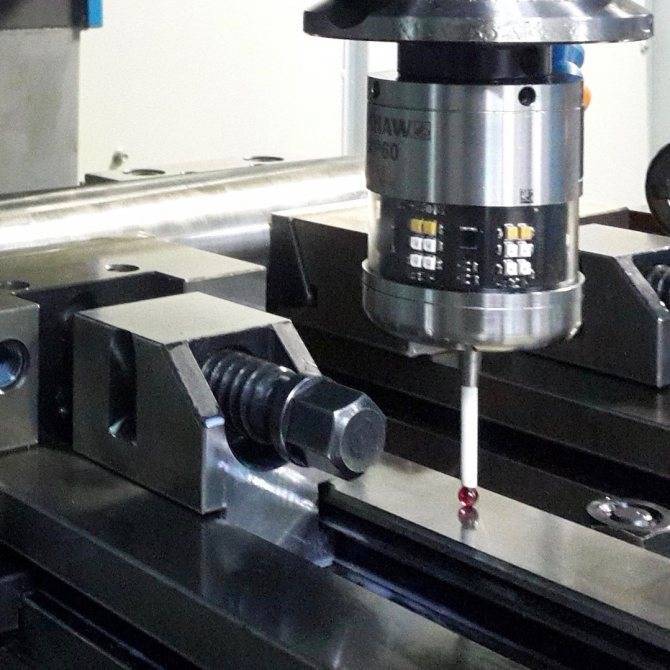

- на горизонтально-фрезерном станке в шпиндель установить торцевую фрезу,

- в тиски зажать заготовку,

- настроить станок на скоростное фрезерование. Пусть подача будет 0,2 мм/зуб. Фреза диаметром 250 мм с твердосплавными резцами ВК8 имеет 14 зубьев. Глубина резания 4 мм, а скорость резания 90 м в минуту. По специальной диаграмме выбирать угловую частоту вращения шпинделя. Она должна быть от 100 об/мин до 125 об/мин. На коробке скоростей станка выбирать 100 об/мин,

- касанием фрезы края заготовки установить глубину резания,

- включить двигатель шпинделя и подачу.

Глубину резания выбрать заранее по таблицам. Этой настройки достаточно для скоростного фрезерования заготовки. Охлаждения здесь не понадобится. Но нужно обязательно поставить сетку, защищающую от отлетающих чугунных стружек самого фрезеровщика и проходящих людей.

Фрезерование закалённых сталей

Эта группа включает закалённые и отпущенные стали с твёрдостью > 45–65 HRC.

Типичные детали для обработки фрезерованием:

- Чеканочные штампы из инструментальной стали

- Пресс-формы

- Ковочные штампы

- Литейные штампы

- Топливные насосы

Основными проблемами являются абразивный износ по задней поверхности пластин и выкрашивание материала заготовки.

Рекомендации

- Используйте пластины с положительной геометрией и острыми режущими кромками. Это позволит уменьшить силы резания и обеспечить более плавный процесс резания.

- Работайте без применения СОЖ.

- Подходящим методом является трохоидальное фрезерование, которое предполагает высокую минутную подачу в сочетании с низкими силами резания, что способствует уменьшению температуры на режущей кромке и заготовке и, как следствие, положительно влияет на производительность, стойкость инструмента и размерную точность деталей.

- При торцевом фрезеровании также рекомендуется использовать стратегию обработки, которую можно охарактеризовать как «лёгкая и быстрая», то есть с малой глубиной резания ae и ap. Используйте фрезы с мелким шагом и выбирайте относительно высокую скорость резания.

Подробнее о различных видах стали высокой твёрдости

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

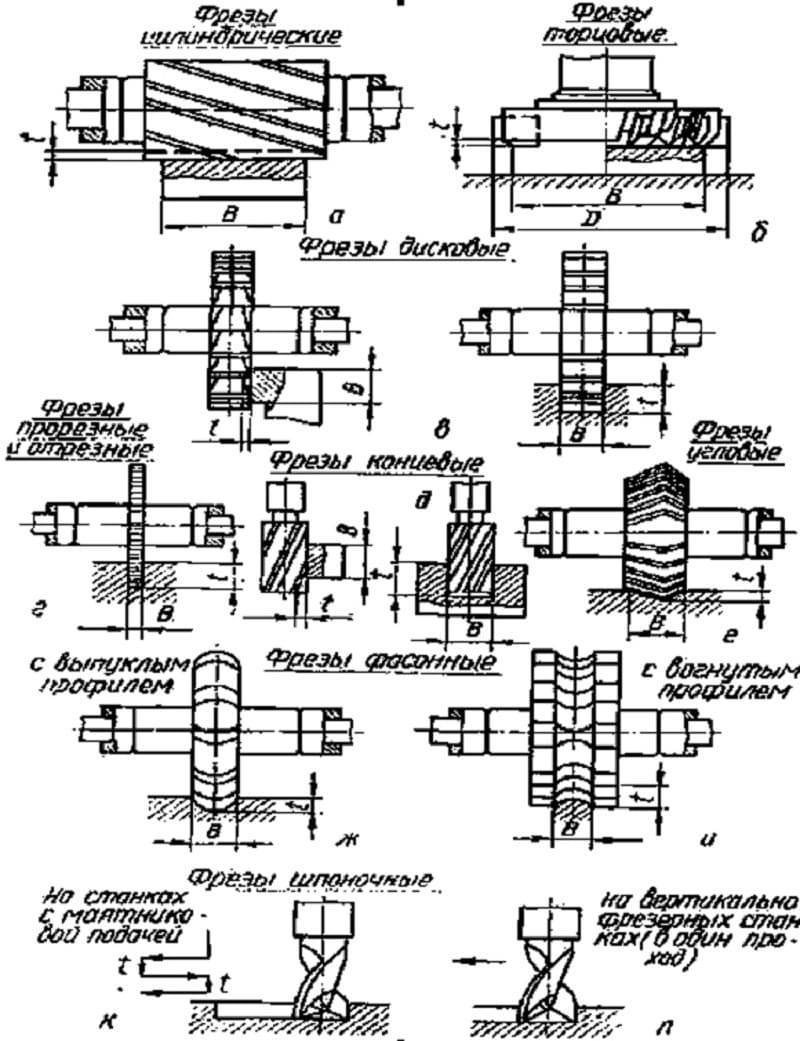

Материалы и виды фрез

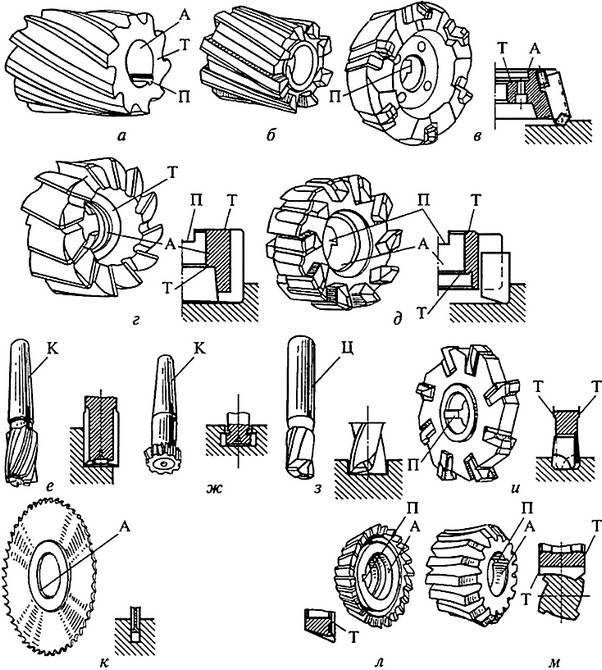

Фрезеровка на специальном оборудовании проводится при помощи фрез. Это насадки, которые закрепляются в патроне. На него передаётся вращательное усилие с помощью шпинделя, и фреза начинает крутиться. Существуют различные виды применяемых фрез:

- Дисковые. Используются для разрезания деталей, выборки, обработки фасок.

- Торцевые. С их помощью обрабатываются торцевые зоны.

- Цилиндрические. Используются при обработке узких плоскостей.

- Угловые. Применяется для создания угловых пазов и наклонных поверхностей.

- Концевые. С их помощью изготавливаются пазы на поверхности заготовок.

Также можно выделить фасонные, червячные и кольцевые фрезы. Их выбор зависит от запланированных работ.

Виды фрез

К материалам заготовок, подвергающихся обработке, относятся различные виды металлов, мягкие и твердые породы дерева, а также прочный пластик.

Обзор фрезы по металлу. Чем фрезеровать каленую сталь

Обрабработка фрезерованием

- Главная /

- Механическая обработка /

- Обрабработка фрезерованием

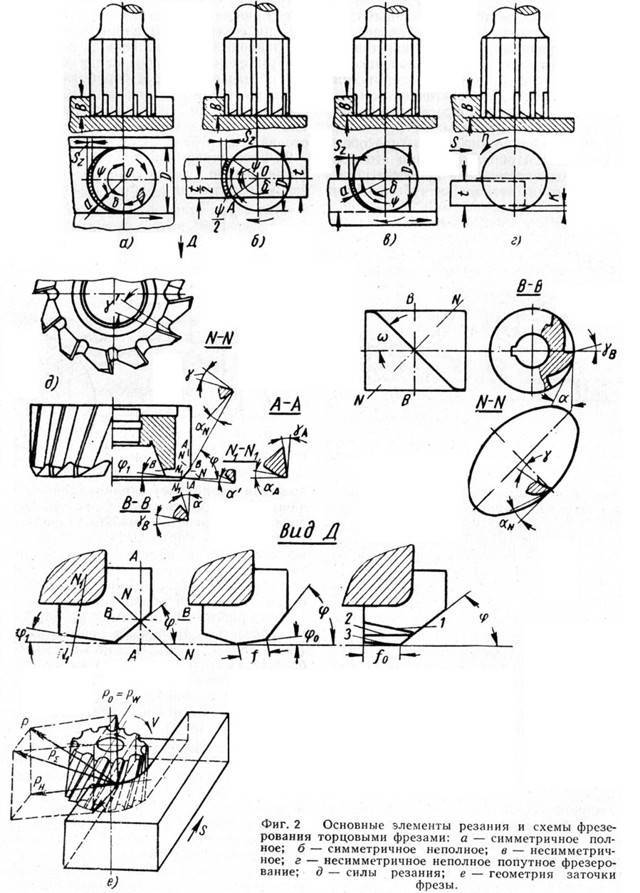

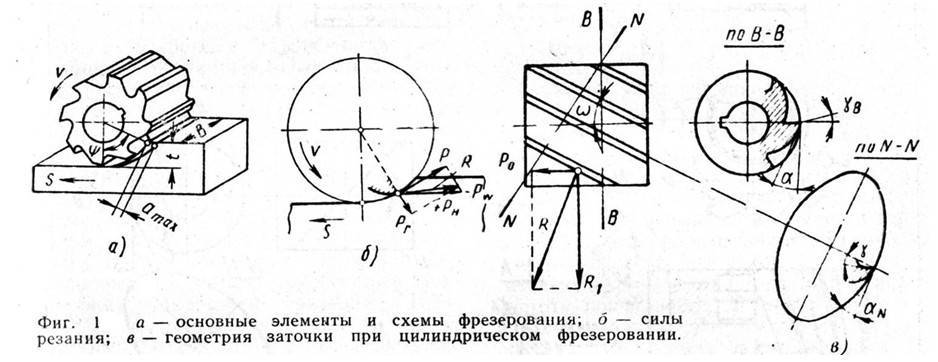

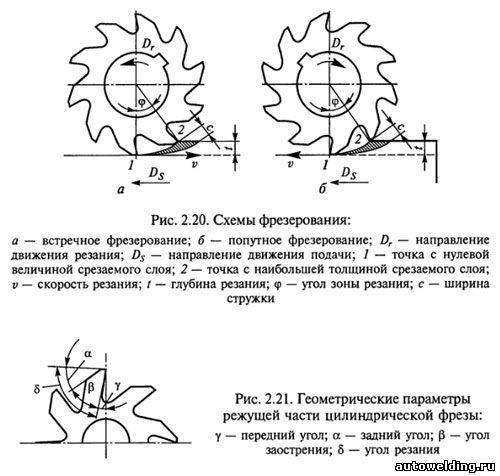

1) против подачи (встречное), когда направление подачи противоположно направлению вращения фрезы;

2) по подаче (попутное), когда направления подачи и вращения фрезы совпадают.

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

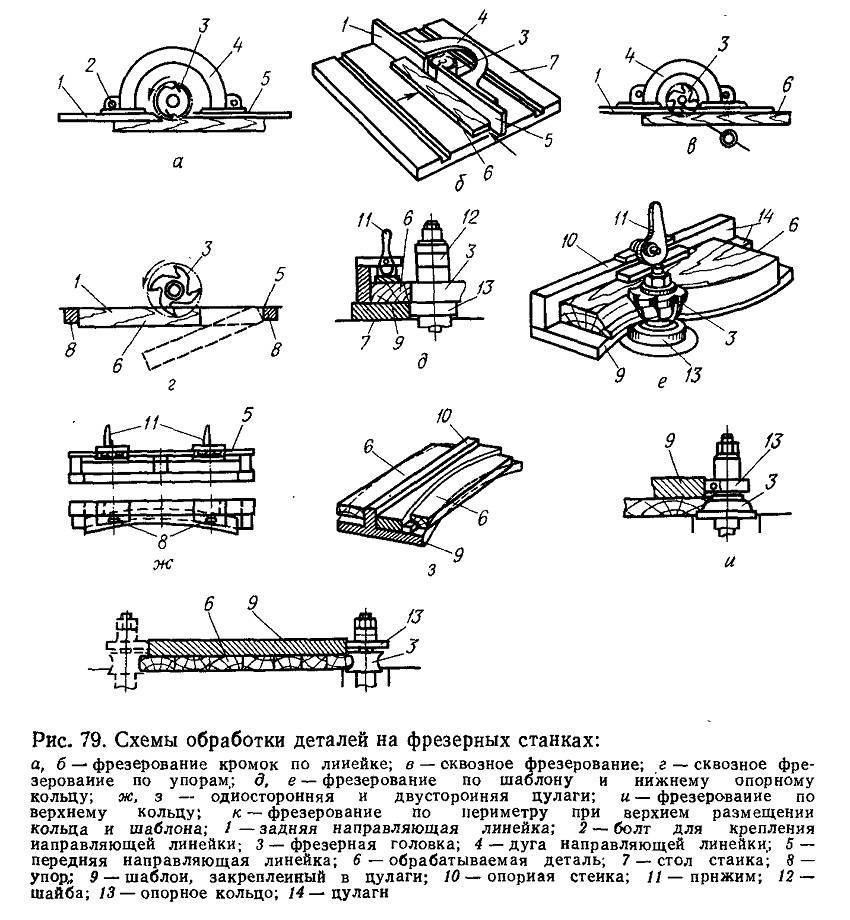

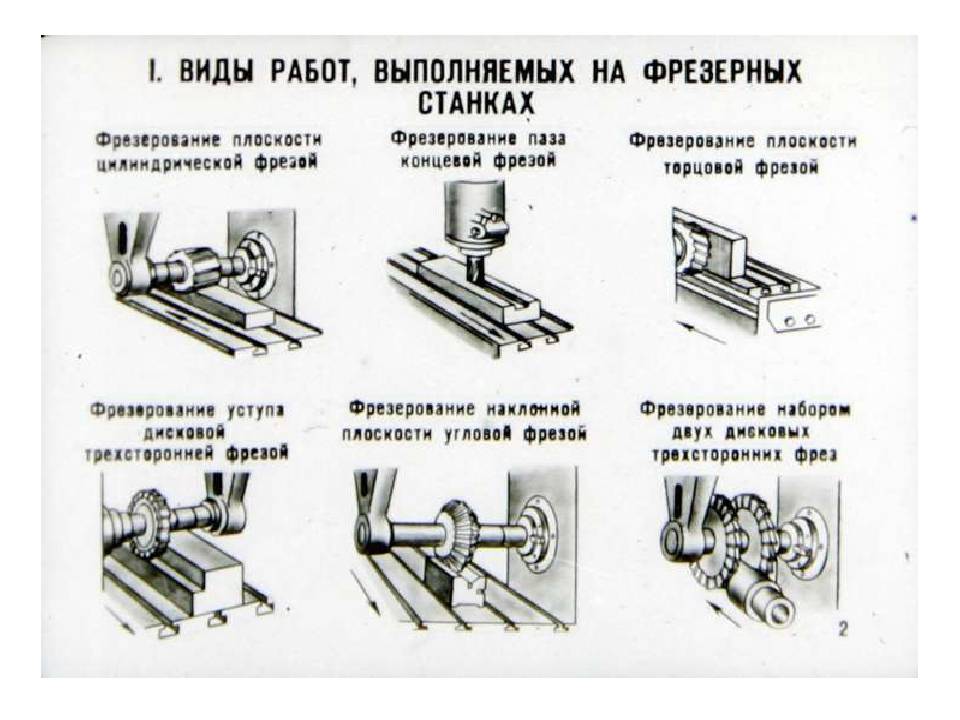

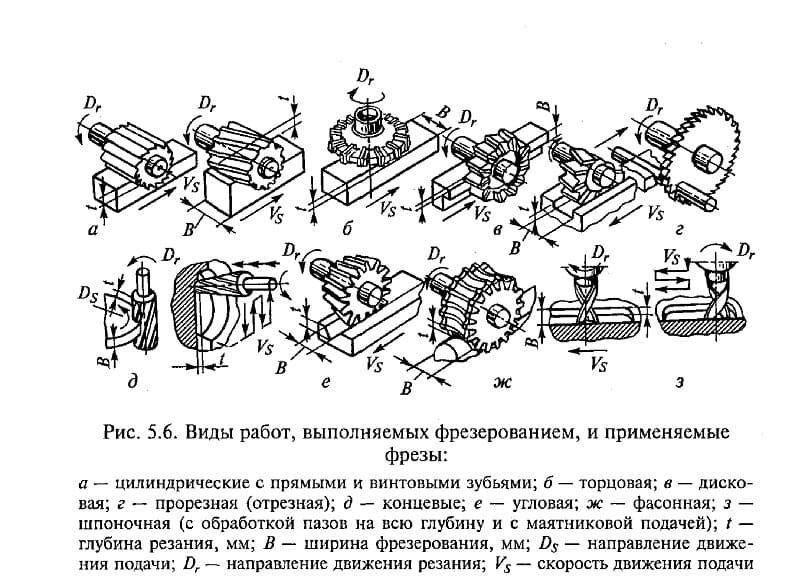

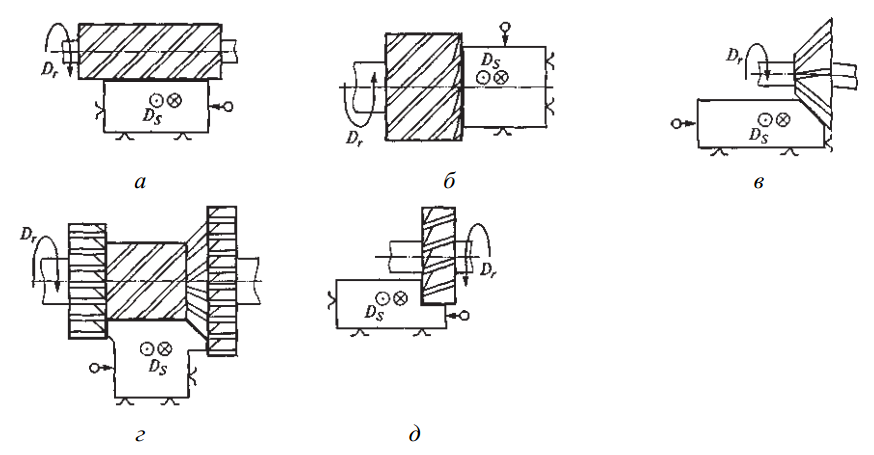

Схемы обработки заготовок на горизонтально — и вертикально — фрезерных станках (рис. 2)

Движения, участвующие в формообразовании поверхностей в процессе резания, на схемах указаны стрелками.

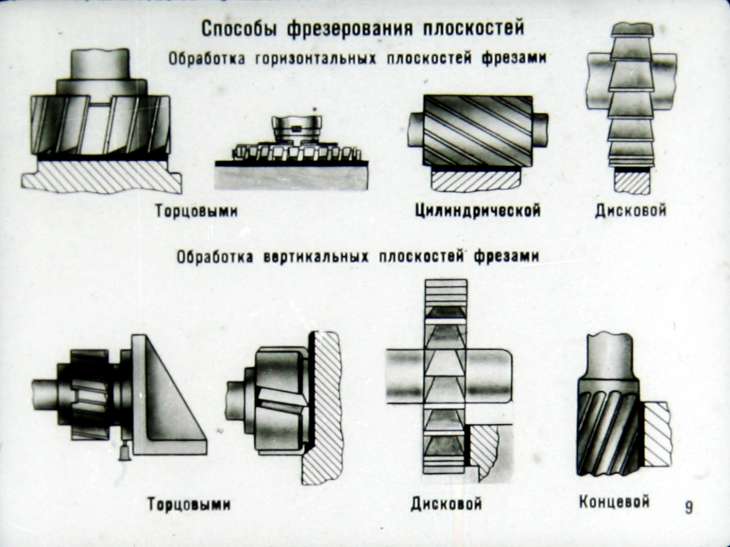

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис. 2, а) и на вертикально-фрезерных станках торцовыми фрезами (рис. 2, б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 2, в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами (рис. 2, г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 2, д) и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой (рис. 2, е).

Комбинированные поверхности фрезеруют набором фрез (рис. 2, ж) на горизонтально-фрезерных станках. Точность взаиморасположения обработанных поверхностей зависит от жесткости крепления фрез по длине оправки. С этой целью применяют дополнительные опоры (подвески), избегают использования несоразмерных по диаметру фрез (рекомендуемое отношение диаметра фрез не более 1,5).

Уступы и прямоугольные пазыфрезеруют концевыми (рис. 2, з) и дисковыми (рис. 2, и) фрезами на вертикально- и горизонтально-фрезерных станках. Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазыфрезеруют фасонной дисковой фрезой (рис. 2, к), угловые пазы — одноугловой и двухугловой (рис. 2, л) фрезами на горизонтально-фрезерных станках.

Паз клиновойфрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз — концевой фрезой, затем скосы паза — концевой одноугловой фрезой (рис. 2, м).

Т-образные пазы (рис. 2, н), которые широко применяют в машиностроении как станочные пазы, например на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза — фрезой для Т-образных пазов.

Шпоночные пазыфрезеруют концевыми или шпоночными (рис. 2, о) фрезами на вертикально-фрезерных станках

Точность получения шпоночного паза — важное условие при фрезеровании, так как от нее зависит характер посадки на шпонку сопрягаемых с валом деталей

Фасонные поверхностинезамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля (рис. 2, п). Применение фасонных фрез эффективно при обработке узких и длинных фасонных поверхностей. Широкие профили обрабатывают набором фасонных фрез.

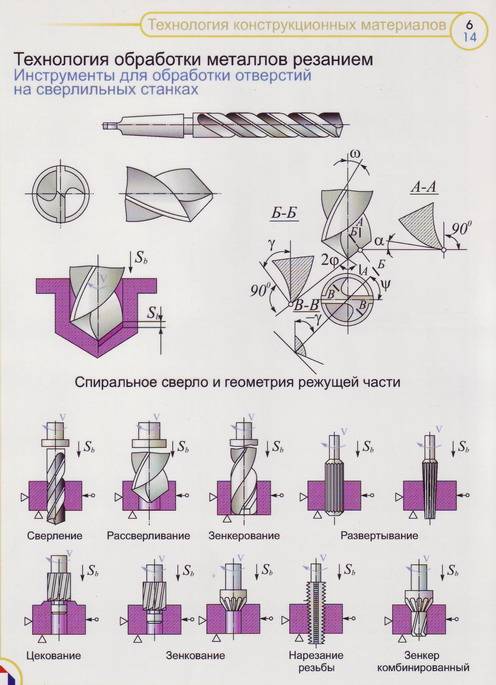

- Методы обработки отверстий

- Прокат

Цены на фрезерные работы от 15 000 рублей

Цены на фрезерную обработку как правило индивидуальны, так как изготовление каждой новой детали – это построение с нуля всех производственных процессов. Почему одна небольшая деталь не может стоить дешево подробно описано ниже.

Примеры ценообразования

| Описание | Цена за 1 штуку | Фото |

| Корпус в сборе Материал — Д16Т Работы: фрезерные чпу и слесарные Количество в заказе — 30 штук. | 21 000 руб. + НДС |

|

| Корпус с покрытием Материал — Д16Т Работы: фрезерные чпу, слесарные, спец. эмаль + олово-висмут Количество в заказе — 16 штук. | 157 000 руб. + НДС |

|

| Полуматрица бронзовая Материал — браж 9-4 бронза Работы: фрезерные чпу и слесарные. Количество в заказе — 15 штук. | 25 000 руб. + НДС |

|

| Скоба Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 90 штук. | 7 400 руб. + НДС |

|

| Пирамида Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 53 штуки. | 5 600 руб. + НДС |

|

| Держатель Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 800 штук. | 3 100 руб. + НДС |

|

| Подковы Материал — Д16Т Работы: фрезерные чпу и слесарные. Количество в заказе — 300 штук. | 4 000 руб. + НДС |

|

| Куб с крышкой Материал — 12х18н10Т Работы: Токарно-фрезерные и слесарные Количество в заказе — 20 штук. | 9 900 руб. + НДС |

|

| Плита нержавеющая размер 1191х710х28 мм Материал — 12х18н10Т после гидроабразивной резки Работы: фрезерная обработка ЧПУ (давальческое сырье) Количество в заказе — 11 штук. | 246 000 руб. + НДС |

|

| Радиаторы Материал — Д16Т Работы: фрезерные чпу и слесарные. Количество в заказе — 33 штук. | 4 500 руб. + НДС |

|

| Фикс водоблока Материал — АМг6 алюминий Работы: фрезерные чпу и слесарные. Количество в заказе — 390 штук. | 1700 руб. + НДС |

|

| Контейнеры Материал — АМг5 Работы: фрезерные чпу и слесарные. Количество в заказе — 55 штук. | 5 300 руб. + НДС |

|

| Подставка под клавиатуры Материал — ПА6 полиамид (давальческий) Работы: фрезерные чпу и слесарные. Количество в заказе — 320 штук. | 1 300 руб. + НДС |

|

| Основание БИ-НГИ Материал — ПВХ Работы: фрезерные чпу и слесарные. Количество в заказе — 640 штук. | 1 100 руб. + НДС |

|

Почему так? К нам часто приходят клиенты, которым требуется изготовить одну небольшую деталь. По их мнению, она должна стоить небольших денег, к примеру 500 рублей, так как они ее покупали или видели в магазине за эти деньги. В магазине это действительно может быть так, но свою продукцию они закупают по оптовым ценам! Это значит, что заказывают они ее большими партиями (от 1000 и более штук), поэтому и цена получается ниже. У производителей, которые продают эти детали серийными партиями (от 1 000 штук и более) давно все настроено и отлажено с точки зрения производства!

В случае обращения с небольшим или штучным заказом часто складывается следующая ситуация:

- Как правило нет чертежа (есть только сломанная деталь);

- Для изготовления нужно снять все размеры;

- Сделать чертеж;

- Подумать на каком оборудование и как лучше сделать;

- Закупить материал в малом количестве (поставщики не продают малым объемом);

- Настроить станок;

- Сделать деталь (а с первого раза может не получиться, так как деталь уникальная и еще нет опыта ее изготовления);

- И еще куча мелочей, которые мы тут не расписываем.

Поэтому получается, что небольшая деталь в штучном исполнении стоит дороже, чем в магазине, а главная тому причина – индивидуальное и штучное производство! На большую партию цена естественно будет ниже.

Ну и давайте будем честными до конца, если бы Вы могли купить необходимую Вам деталь в магазине, Вы бы это и сделали.

Если Вы обращаетесь к нам, то скорее всего:

- Деталь снята с производства;

- У нее большой срок поставки из Европы;

- Вы хотите ее модернизировать;

- Изготовить из более прочного материла;

- получить ее дешевле (но на штучном производстве это редкость. Впрочем, нужно смотреть конкретную деталь, так как все индивидуально.)

Все выше перечисленное, как правило, относится к физическим лицам или небольшим компаниям, которые никогда не сталкивались с фрезерными работами. Большие компании которые уже с нами работают или приходят в первый раз все это прекрасно знают.

Исходя из выше сказанного, руководство компании ООО “ПСК “Зелматик” приняло решение, что минимальная сумма заказа в нынешних реалиях составляет от 15 000 рублей.

Специфика фрезеровального процесса

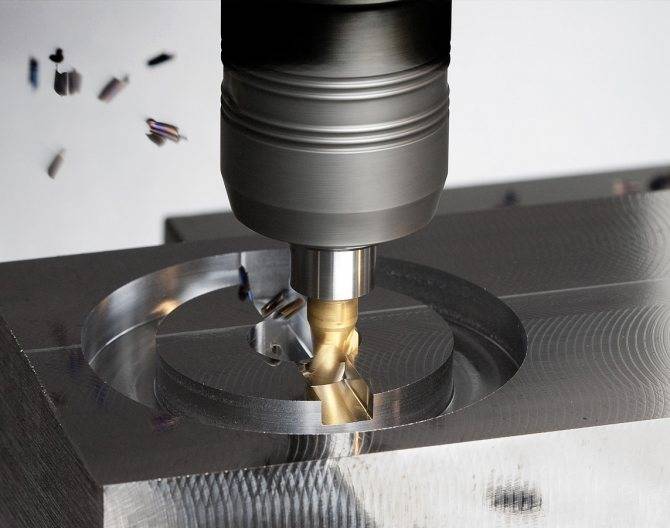

Рабочим инструментом, выполняющим обработку, является фреза. Изделие оснащено зубьями, которые включаются в работу поочередно. Оно совершает вращательное и поступательное движение, обеспечивая снятие стружки с заготовки, придавая ей нужную форму.

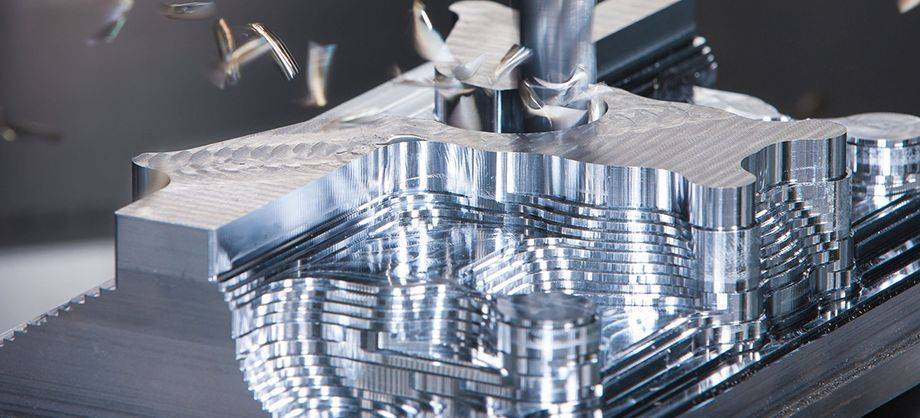

Изготовление детали, обработка поверхности осуществляется в несколько циклов. На первом этапе используется фреза с крупными зубцами, устраняющая большую часть материала. Затем выполняется получистовая обработка со снятием стружки меньшей толщины. Окончательный результат достигается в процессе чистовой отделки, в которой применяется фреза с самыми мелкими зубцами.

Большое количество рабочих инструментов различных размеров и форм позволяет выполнять целый ряд операций. Фрезерное оборудование:

- выполняет первичную, финишную зачистку плоских поверхностей;

- осуществляет зачистку объемных элементов, придает требуемые формы, размеры;

- разрезает изделия на составные части, отрезает излишки материала;

- формирует нужные профили созданием углублений разных размеров и форм.

В категории станков имеются различные типы устройств. Рабочие узлы фрезерного оборудования имеют различное расположение, есть универсальные модели. На многих современных производствах установлены новейшие станки, оснащенные электронным блоком управления. Пользуются популярностью многофункциональные устройства, выполняющие фрезерные и токарные операции.

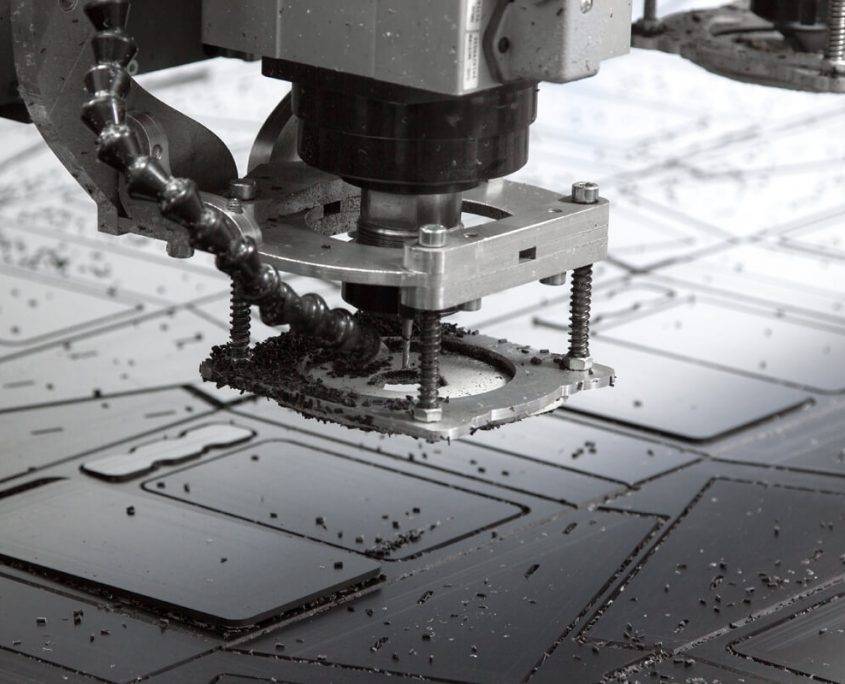

При помощи фрезеровального станка можно выполнить несколько видов обработки, придать заготовке требуемую конфигурацию. Оборудование может использоваться и для разрезания металлических изделий. Но следует учесть, что фрезерный станок не применяется для масштабных объемов таких работ. В этих целях используется лазерная резка металла, обеспечивающая оперативность и должное качество.

Типы фрез для обработки

Фрезерные работы классифицируют по типу используемой режущей оснастки, по которым выделяют следующие способы и основные виды фрезерования:

Торцевое, которое производится с помощью торцевой фрезы, схожей со сверлом небольшой длины и увеличенного диаметра, на торце которого по всей окружности закреплены с разным шагом и одинаковой глубиной посадки 5 и более резцов. Такая оснастка применяется для формирования канавок, подсечек, окошек, колодцев, а также обратной фрезеровки, срезания торцов, формирования более точных габаритов заготовки.

Цилиндрическое, необходимое для корректировки высоты длинных и коротких граней, например, высоту ребер швеллера. В данном случае работа осуществляется винтовой фрезой универсального назначения в виде горизонтального валика, либо оснасткой с прямыми зубьями для работы по прямым поверхностям.

Дисковое, осуществляемое для формирования обычных продольных канавок с помощью фрезы, напоминающей режущую часть дисковой пилы.

Угловое, выполняемое инструментом в форме двух усеченных конусов, соединенных вместе, угол которого соответствует углу наклона канавки на изделие. Оснастка может быть выполнена целиком из быстрорежущей стали, либо дополняться вставными резцами из победитового сплава для резки металла повышенной твердости.

Концевое, предназначенное для создания уступов определенного размера как в горизонтальной, так и вертикальной плоскости.

Фасонное, без которого невозможно создать изделия нестандартной формы. Для этого используют остроконечные фрезы со сложным профилем и с наличием острого края по внутренней стороне, либо оснастку с затылованными зубьями.

Кроме этого, существуют и другие типы: корончатые фрезы для получения крупных отверстий, червячные для обработки материала сразу несколькими режущими кромками и т. д.

История появления фрезерного оборудования

Современные металлообрабатывающие предприятия оснащены по последнему слову техники. Высокоточные аппараты управляются при помощи серьезных программ, специалисту необходимо только вносить заданные параметры, дальше станок возьмет процесс под свой контроль, обеспечив отличный результат. Естественно, что придавать стальной детали нужную форму было так просто далеко не всегда.

Металлообработка развивалась параллельно с человеческой цивилизацией. Первые упоминания о процессе фрезерования, как о технологии обработки стальных деталей, относятся в шестнадцатому веку. Среди множества работ знаменитого Леонардо да Винчи есть описание прототипа современной фрезы в виде вращающегося напильника круглой формы. Примерно в то же время похожая методика была описана в Китае. Появление устройств, отдаленно напоминающих современные фрезерные станки, можно отнести к девятнадцатому веку. До этого фрезерование в основном осуществлялось вручную.

Официально считается, что первый фрезеровальный станок сконструировал американский промышленник и по совместительству изобретатель Эли Уитни. Это произошло в эпоху взрывного развития индустриализации. Уитни изобретал свой станок с целью использовать его на производстве оружия. Применение нового станка позволило существенно повысить качество и геометрическую точность обработки металлических деталей. Стоит отметить, что после создания первого фрезерного станка Уитни в течение нескольких десятилетий продолжал неустанную работу по его усовершенствованию, конструируя все новые и новые варианты.

Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Материалы для изготовления фрез

Поскольку фрезы являются высокопроизводительным режущим инструментом, который к тому же испытывает повышенные нагрузки, для материалов, применяемых для их изготовления, предъявляется ряд требований, таких как: механическая прочность, твердость, износоустойчивость.

Механическая прочность необходима для того, чтобы при работе фрезы не происходило ее поломок, которые могут привести к нежелательным последствиям. Твердость материала, из которого изготавливается фреза, в обязательном порядке должна быть выше твердости материала, из которого изготовлена деталь или заготовка. Износоустойчивость (сопротивление износу) инструмента должна быть такой, чтобы он в течение длительного времени был способен выдерживать высокое трение, причем при значительных усилиях и скоростях резания.

Наиболее распространенными материалами, которые используются для изготовления фрез, являются быстрорежущие стали марок Р6М5, Р9, Р18, легированные стали ХВГ и 9ХС, а также твердые сплавы ВК8, ВК4, ВК2, Т14К8, Т15К6.

Благодаря высокой производительности обработка материалов фрезерованием используется сейчас очень широко. Она демонстрирует особенно высокую эффективность в условиях массового серийного производства, поскольку позволяет при относительно небольших затратах рабочего времени получать большие количества абсолютно одинаковых деталей.

Схемы обработки поверхностей на станках фрезерной группы

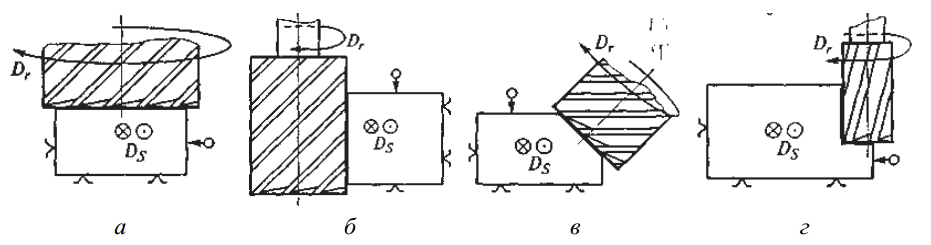

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

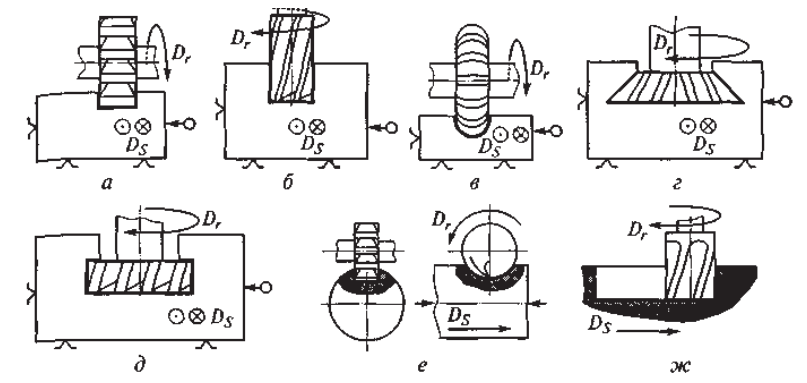

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

По точности размеров и качеству получаемой поверхности

На первом этапе фрезеровки происходит черновая обработка. Используемое оборудование при низких оборотах снимает толстый слой материала. Такие аппараты отличаются высокой мощностью и жесткостью. Полученная поверхность имеет шероховатости (Ra от 6 до 20). Фреза наносит приблизительные контуры изделия, размер которого больше, чем нужно.

На этапе чистовой фрезеровки на высокой скорости снимается минимальный слой материала. Полученная заготовка характеризуется точными размерами и чистотой полученной поверхности. Показатель шероховатости Ra варьируется от 1,25 до 1,6. Показатель точности составляет 6–7.

Как в первом, так и втором случае операции выполняются на разном оборудовании. Существует понятие получистовой фрезеровки. Оно подразумевает комбинацию двух видов обработки, но используется при этом разный инструмент.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Какие фрезерные работы мы выполняем

Мы выполняем фрезерные работы по металлу на заказ таких видов:

- Изготовление и обработка прямоугольных, t-образных уступов и пазов, а также шпоночных канавок.

- Обработка горизонтальных и вертикальных плоскостей. Конструкций и деталей, обрабатываемые поверхности которых расположены под наклоном.

- Фрезерная обработка фасонных и комбинированных плоскостей. Выполняется при помощи: фасонных, комбинированных фрез;

- поворотных поверхностей столов и других дополнительных приспособлений;

- продольно-фрезерного оборудования с компьютерной программой управления (ЧПУ);

- копировально-фрезерного оборудования – фрезеровка по копиру.

Отрезные виды работ. Подразумевают разделение больших металлических элементов (заготовок) на части определенных размеров с помощью дисковых пил.

Работы по нарезке с помощью фрезы резьбовых насечек.

Фрезеровка шлицевых валов.

Создание и обработка зубьев разных видов и размеров на конических и цилиндрических колесах, шестеренках.

Одни из самых востребованных и распространенных – токарно-фрезерные работы в Москве по сверлению и растачиванию отверстий с помощью зенкеров и мечиков.

Обработка криволинейных плоскостей.

Создание при помощи фрезы сложных профилей.

Мы перечислили основные наиболее востребованные виды фрезерных обработок. Естественно, что наше оборудование позволяет выполнять гораздо больший спектр работ. Чтобы уточнить по интересующему вас виду обработки или узнать все производимые нами фрезерные работы в Москве от одной детали, звоните по номеру телефона +7 (495) 723-22-74 или задавайте свой вопрос через форму обратной связи на сайте компании, и мы перезвоним в удобное для вас время.