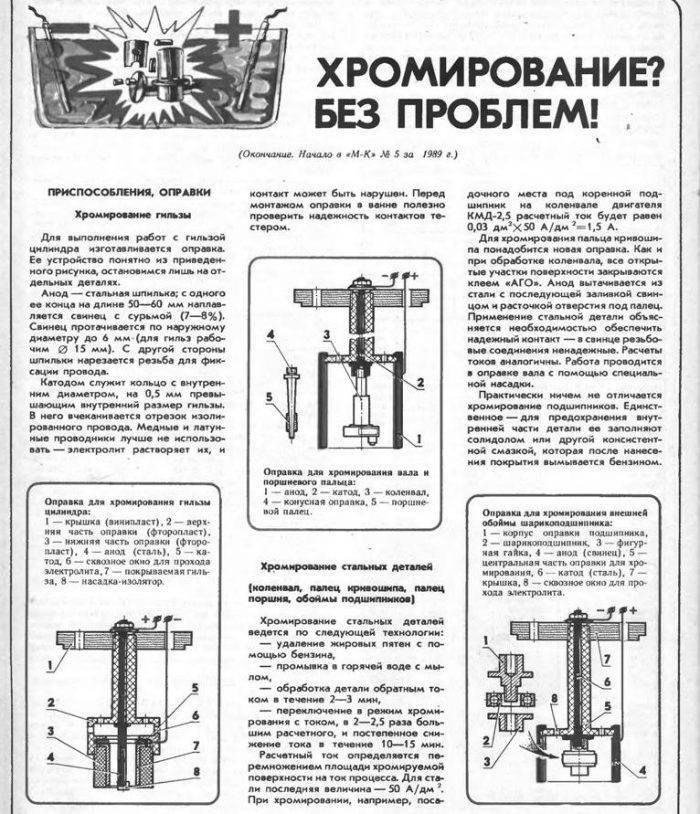

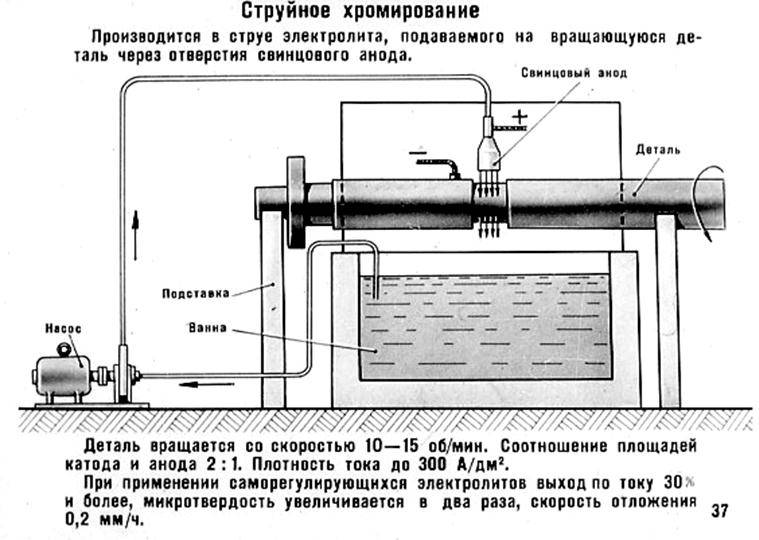

Подготовка к проведению работ

Перед началом работы необходимо подготовить изделия и необходимое оборудование. От правильности подготовки зависит качество полученного покрытия.

Подготовка изделия

Для получения качественного и равномерного слоя хрома нужно предварительно очистить обрабатываемые поверхности. Потребуется удалить все наслоения пыли, грязи, лака, краски и ржавчины. Это можно сделать наждачной бумагой или с применением пескоструйной обработки.

Наждачная бумага

Наждачная бумага

При использовании наждачной бумаги нужно удалить пыль и мелкие абразивные частицы сжатым воздухом. После очистки следует максимально выровнять поверхность. Допустимый размер неровностей составляет не более одного миллиметра.

Чтобы хром лег ровно, необходимо обезжирить заготовку. Для обезжиривания используется специализированный раствор, который можно изготовить самостоятельно. Для создания раствора необходимо добавить в воду 150 грамм гидроокиси натрия, 5 г силикатного клея и 50 г кальцинированной соды. Соотношение компонентов указано на один литр воды. После создания раствора его нагревают до 90 градусов и опускают в него изделие.

Подготовка электролита

Для гальванического хромирования следует подготовить электролит. Его составляющими являются хромовый ангидрид, серная кислота и вода. Подготовка электролита к работе происходит следующим образом:

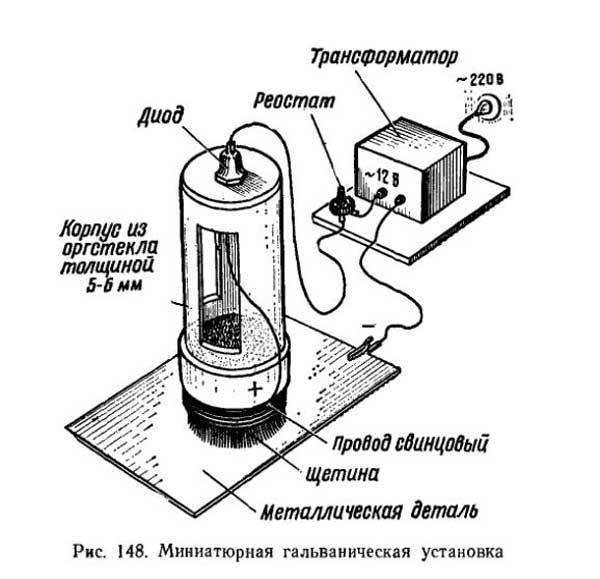

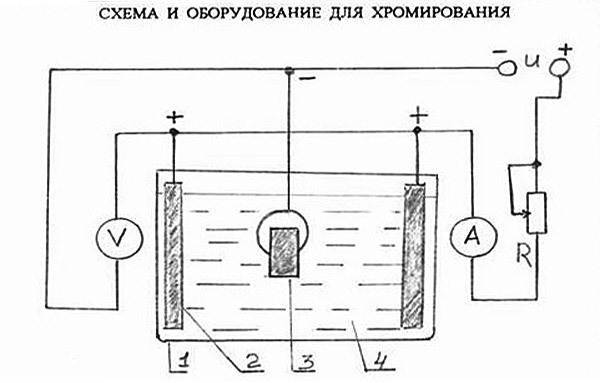

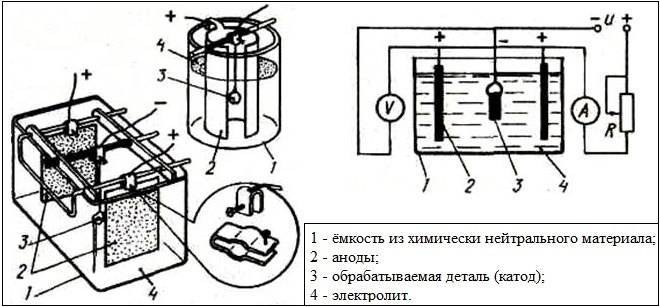

Схема электролитического хромирования

Схема электролитического хромирования

- В герметичную неметаллическую ёмкость наливается дистиллированная или кипяченая вода. Ёмкость следует заполнить наполовину.

- Вода подогревается до температуры 55 – 65 градусов.

- Добавляется ангидрид хрома из расчета 250 грамм на один литр воды

- Заливается серная кислота из расчёта 2.5 грамма на литр.

- После смешивания через электролит подаётся напряжение постоянного тока на протяжении 3 часов. Сила тока должна составлять 6.5 ампер на литр.

- После приобретения раствором коричневого цвета его необходимо поставить в прохладное место на 24 часа.

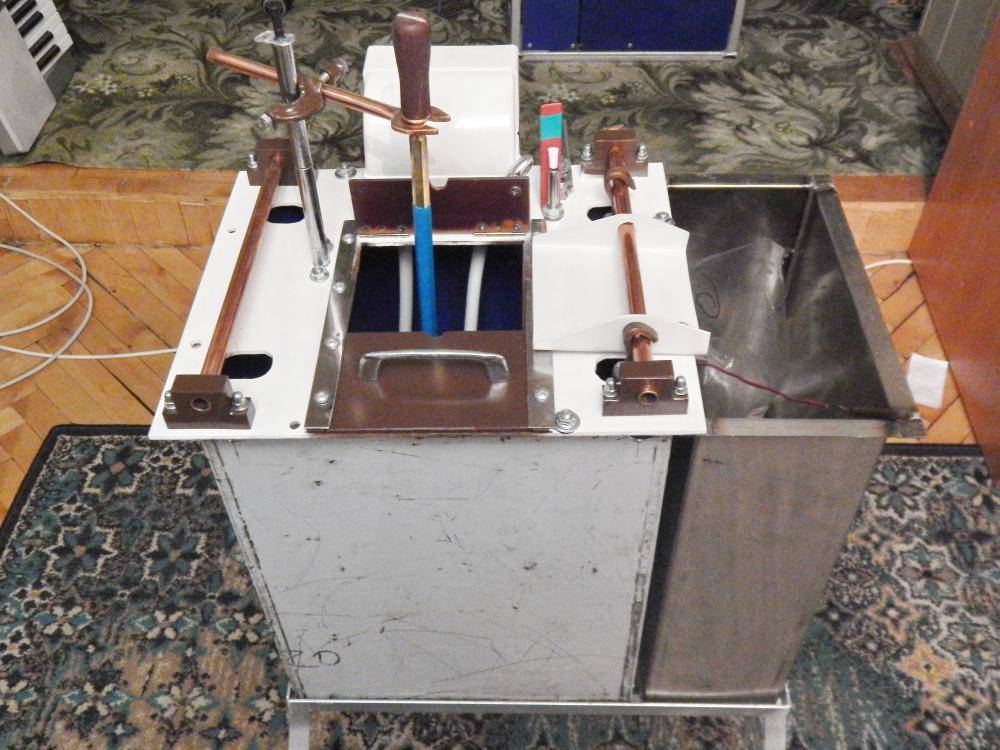

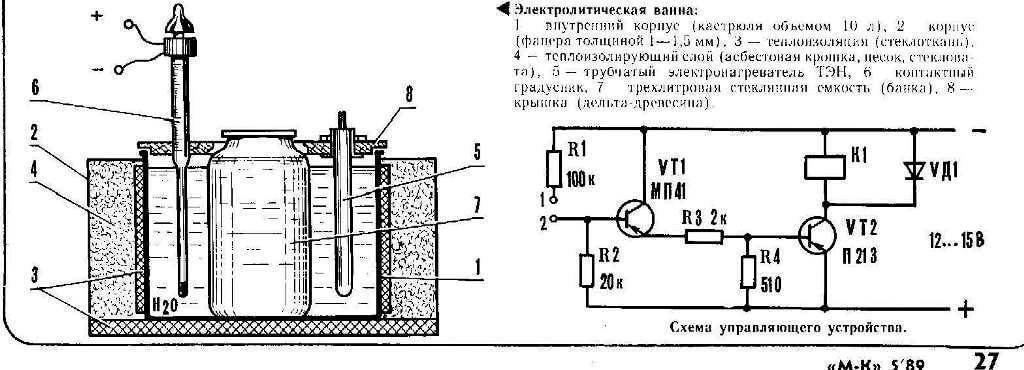

Подготовка оборудования

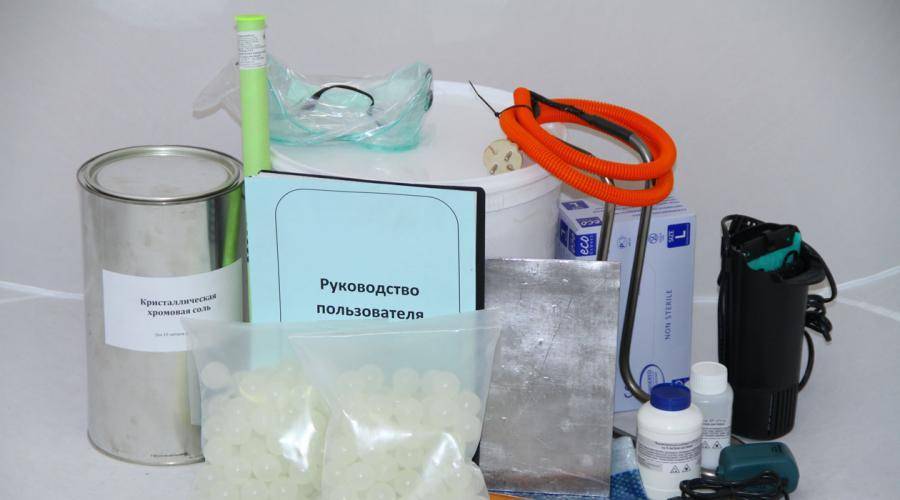

Для получения гальванического покрытия потребуется применение следующего оборудования:

- Контейнер для установки емкости. Подойдет ящик из дерева. Стенки и дно ящика следует утеплить, создав эффект термоса.

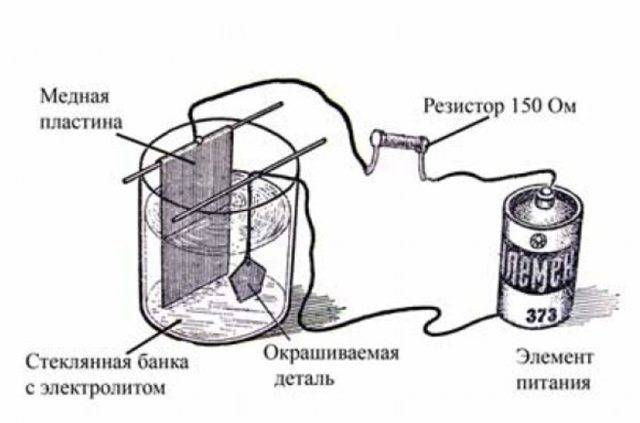

- Ёмкость требуемых размеров. Емкость должна быть стеклянной. Подойдет обычная трехлитровая банка.

- Электронагревательный элемент. Используется керамический ТЭН.

- Термометр, которым можно измерять температуру жидкости до 100оС.

- Неметаллическая крышка для емкости. Она должна герметично закрывать сосуд. В качестве материала для крышки можно использовать фанеру.

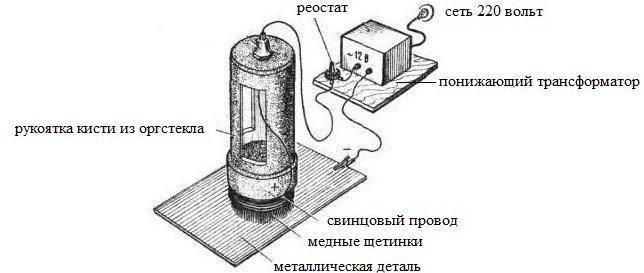

- Источник постоянного тока.

- Электроды. Внутренний анод изготавливается из свинцовой пластины. Катодом является обрабатываемое изделие.

- Провода для подключения.

При хромировании выделяются испарения, негативно влияющие на здоровье человека. Следует приобрести средства индивидуальной защиты.

Гальваническое хромирование детали своими руками

Хромирование металла в домашних условиях методом гальванизации, в отличие от имитирующих хром технологий, вместе с декоративным эффектом дает защитное покрытие. Таким образом рационально хромировать детали, эксплуатирующиеся в жестких условиях — диски, бамперы.

Промышленная установка для хромирования своими руками (химическим способом) стоит порядка 150-200 тысяч рублей, тогда как гальваническое хромирование в домашних условиях, выполняемое с применением подручных средств, не сопровождается существенными материальными затратами.

Для хромирования в домашних условиях нужно:

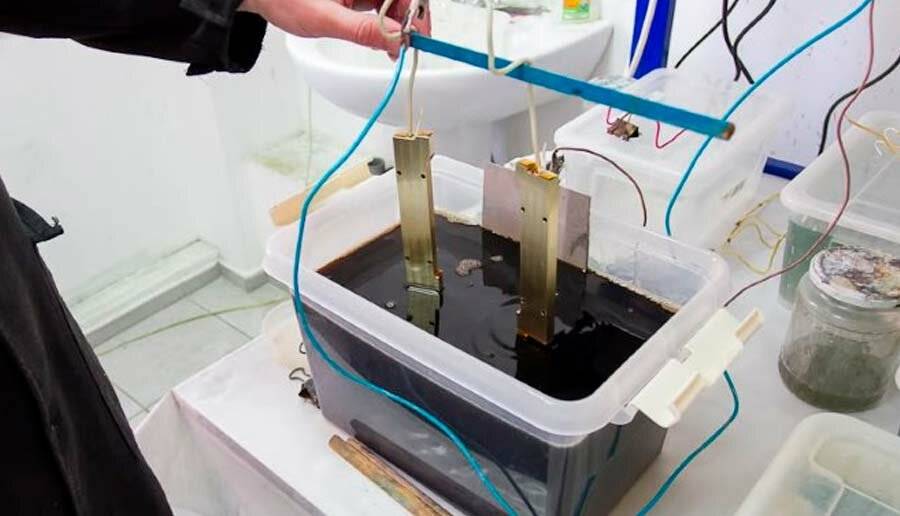

- Пластмассовая либо полипропиленовая ванна;

- Калорифер, посредством которого нагревается состав электролита (требуется устройство с кислотостойким покрытием, приобрести которое можно в специализированных магазинах);

- Химический термометр, работающий в диапазоне температур 0-100 градусов;

- Источник постоянного тока (выпрямитель), поддерживающий силу тока до 60 А и напряжение в 13 В;

- Медный прут, проволока для подвески.

Оборудование для хромирования своими руками обойдется вам в 400-500 долларов, большая часть из которых уйдет на покупку выпрямителя.

Размер емкости под электролит выбирается исходя из размеров обрабатываемой детали: хромирование дисков в домашних условиях выполняется в ваннах объемом 150-200 л., мелкие детали — накладки на панель приборов, дверные ручки можно покрывать в пластиковом ведре.

Также вам потребуются реагенты для хромирования своими руками:

- Вода с низким содержанием соли (рекомендуем использовать техническую дистиллированную воду);

- Раствор хромового ангидрида (концентрация 230-240 г/литр);

- Раствор серной кислоты (концентрация 2.3-2.4 г/л);

- Соляная кислота;

- Растворитель (чистый ацетон либо № 646);

- Листовой свинец.

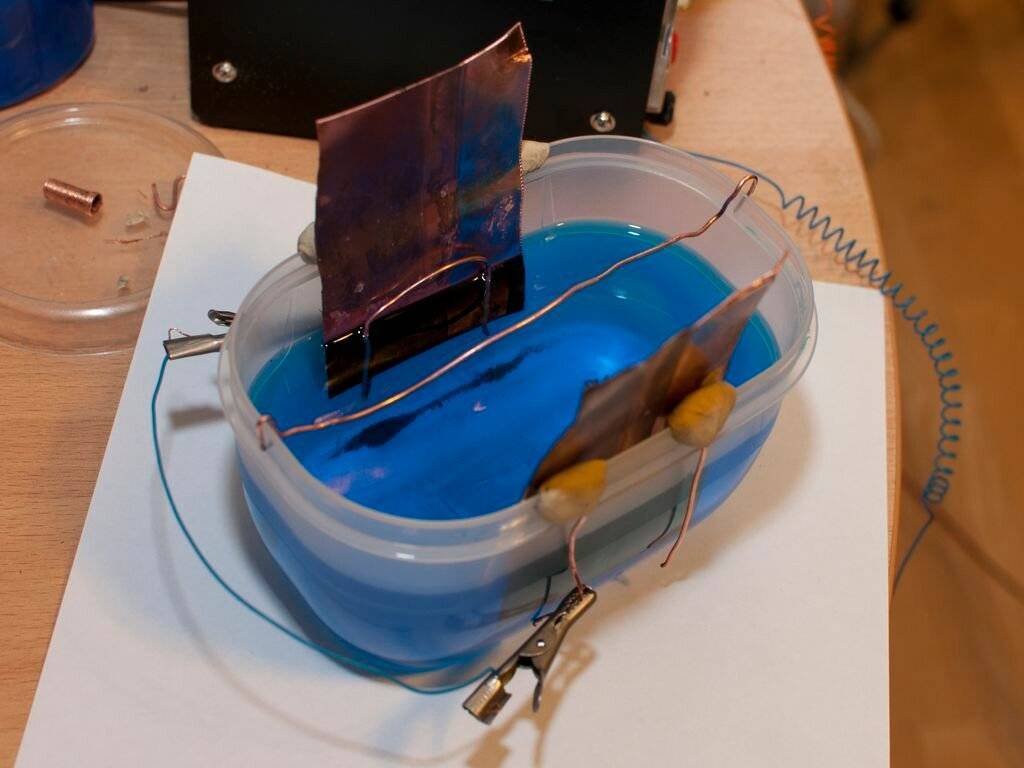

Гальваническое хромирование в домашних условиях

Чтобы сделать хромирование своими руками первоначально нужно приготовить электролит — на один литр дистиллированной воды добавляется 400 грамм хромового ангидрида и 4 грамма серной кислоты. Сначала в ванну выливается вода, далее в ней разбавляется ангидрид и подмешивается серная кислота (добавляется тонкой струей). Смесь готовится в объеме, достаточном для полного перекрытия размещенной в ванне детали.

Хромирование выполняется в следующей последовательности:

- Обрабатываемая деталь полируется с целью устранения царапин и потертостей (после хромирования на поверхности видны даже малейшие дефекты), очищается и обезжиривается ацетоном;

- Деталь выдерживается в растворе дистиллированной воды и соляной кислоты (10:1) в течении 10-15 минут, происходит процесс ее «активации»;

- После выдержки деталь изымается, промывается в дистиллированной воде и с помощью подвески из проволоки либо крюка опускается в емкость с предварительно нагретым до температуры 45 градусов электролитом;

- К подвеске, удерживающую деталь, подключается провод «-» выпрямителя. В ванну опускается листовой свинец, закрепленный на медном прутке. К прутку подключается повод «+»;

- Подается напряжение от выпрямителя и деталь выдерживается в электролите в течении 30-40 минут при постоянной температуре 45 градусов.

ПОСМОТРЕТЬ ВИДЕОИНСТРУКЦИЮ

После извлечения хромированный элемент промывается дистиллированной водой, высохшая поверхность полируется до появления стойкого блеска.

Хромирование металла и пластика

Хромирование пластика в домашних условиях вполне осуществимо, если как следует провести и подготовительный, и основные этапы процесса. Хром на пластик можно наносить в проветриваемом помещении, и обязательно не жилом, потому что проведение подобных процессов в жилых помещениях запрещено законодательно. Есть советы от компетентных людей заниматься этим в гараже или в дворовой постройке.

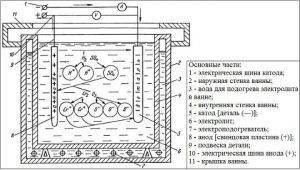

Набор для нанесения хрома на пластик включает в себя все, что нужно:

- емкость, где будет производиться покраска хромом;

- подставка под емкость для предотвращения разлета брызг;

- своеобразный теплосберегающий ящик, обитый стеклотканью, с герметической крышкой;

- термометр;

- нагревательный прибор (можно самый обычный ТЭН);

- катод и анод, чтоб хромировать пластик;

- кронштейны для подвешивания деталей, чтобы нанести ровный слой.

Установка для хромирования предельно проста и отлично подойдет для цинкования или чтобы покрывать хромом пластмассу. Перед тем как сделать хромированную деталь, необходимо приготовить электролит:

1. Рецепт приготовления электролита прост: хромовый ангидрид + серная кислота (H2So4). В подогретый дистиллят вливается хромовый ангидрид, тщательно размешивается, после чего необходимо влить кислоту и снова хорошенько размешать. 2. Подготовленный состав прогоняется через ток до тех пор, пока он не станет темно-бордового цвета. 3. После этого электролит отстаивается сутки, и покраска под хром может начинаться. Главное правило: детали должны быть как следует очищены и от жировых наслоений, грязи, и от ржавчины и окалины.

Затем запускается гальваника: в раствор, температурой около +50 погружаются детали и запускается электрический ток. Хромирование алюминия можно проводит и гальваническим, и химическим методом, но хром наносится на предварительный медно-никелевый подслой, поэтому в домашних условиях осуществляется сложно, зато гарантированно позволяет восстановить поврежденную поверхность.

Выдержав в электролите элементы хромирования, нужно вымыть их водой и высушить. Если просушивание будет осуществляться в сушильном шкафу, то температура не должна превышать определенных пределов.

Этапы хромирования элементов

Захромировать напрямую можно только такие металлы, как медь, латунь и никель. Чтобы самому хромировать металлические детали, надо предварительно нанести медный, латунный или никелевый слой. Для этого необходимы подходящий электролит и технология. После сушки плоскость активизируют в растворе соляной кислоты (100 г / л).

Захромировать напрямую можно только такие металлы, как медь, латунь и никель. Чтобы самому хромировать металлические детали, надо предварительно нанести медный, латунный или никелевый слой. Для этого необходимы подходящий электролит и технология. После сушки плоскость активизируют в растворе соляной кислоты (100 г / л).

Период обрабатывания зависит от состояния плоскости (5−20 мин). Части промывают водой и погружают в хромированную ванну. Для этого подвеску изготавливают из проволоки либо стержня. К подвеске подаётся «отрицательный» провод. Рядом с медным стержнем прикреплён увесистый анод, к которому прилагается «плюс». Через 20−40 минут части вытаскивают из ванны и промывают в воде.

После просыхания допускается полирование слоя хрома, чтобы плоскость была отражающей. Подготовить электролит нетрудно: вначале в воде раскрывается ангидрид хрома, а затем добавляется тонкая струйка серной кислоты. Перед тем как загружать детали, нужно повесить любую пластину и включить электролит на полчаса-час.

Если композиция с ярко-красным цветом превращается в светло-бордовый оттенок, то в этом случае можно включить хромированные элементы. Состав хрома должен нагреваться до 45 градусов. Ток вводится в зависимости от площади плоскости покрываемых элементов. Для обработки 1 кв. дм необходим ток в 15−25 ампер.

Чаще всего есть ряд ключевых недостатков:

- Отшелушивание блестящей плёнки. Главная причина — нехорошая адгезия из-за недостаточного обезжиривания. После вытаскивания напыления поверхность вновь вычищается и активизируется.

- Установка хрома в заостренных краях. Этот недостаток показывает на высочайшую уплотненность тока в заостренных концах. По возможности кромки лучше скруглить либо настроить экраны в проблематичных зонах.

- Матовое покрытие. Для достижения блеска следует повысить температуру раствора, уменьшить электричество либо прибавить ангидрид хрома.

Прежде чем хромировать собственными руками, необходимо тщательнейшим образом оценить предстоящую цену работы и произвести вывод о необходимости ее проведения. Прежде чем сформировать приспособление для хромирования, необходимо распланировать будущее устранение отходов. При попадании в грунт, а далее в колодцы соединение хрома порождает отравление и формирование болезни, следовательно, настойчиво рекомендовано не начинать работу, не определяясь ранее со всеми особенностями процесса. Видеоурок поможет узнать тонкости покрытия поверхности металла хромом.

Originally posted 2018-07-04 07:40:48.

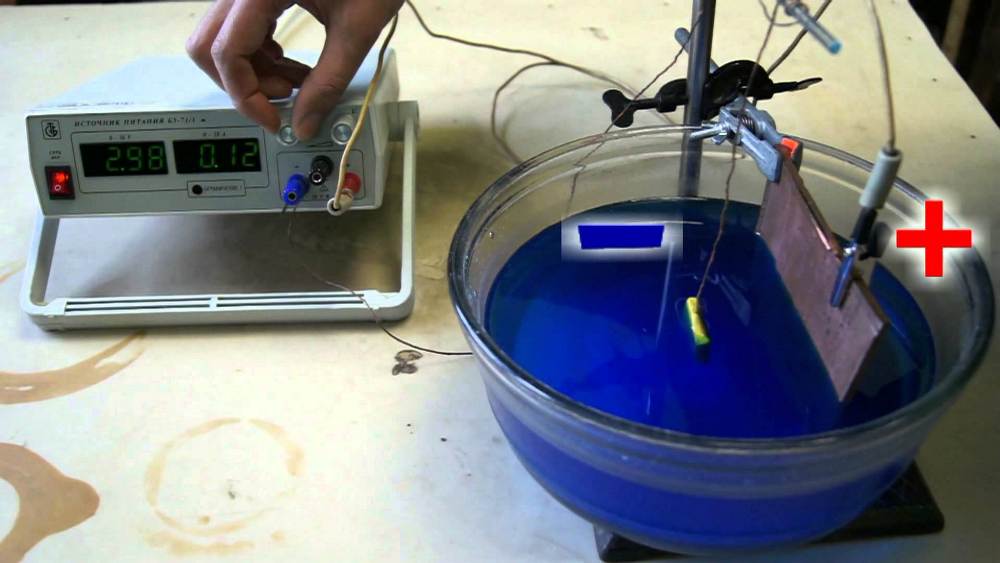

Этап хромирования

Начинается химическая металлизация своими руками в домашних условиях с подогрева электролита в банке до 52±2° с последующим помещением в него детали, к которой предварительно прикрепляется катод. Ток сразу не подают, так как нужно, чтобы декорируемый предмет прогрелся до температуры электролита.

После того, как напряжение подается в систему, деталь находится в электролите минимум 20 минут. Оптимальная плотность тока – 50 – 55 А/дм2. С приобретением опыта домашний мастер легко определяет, нужно ли увеличивать время в зависимости от особенностей детали, так как в отдельных случаях хромирование может продолжаться два — три часа.

После окончания процесса предмет достают, промывают и помещают на 3 часа в сушильный шкаф.

Доступны хромированию пластиковые изделия при условии обработки их на этапе подготовки графитным порошком или графитосодержащим лаком. Затем по методике выполнения гальваники при плотности тока ≈ 0,7 А/дм2 наносят тонкий медный слой, используя электролит из следующих компонентов (г/л воды):

- сульфат меди – 35;

- серная кислота концентрированная – 150;

- спирт этиловый – 10.

После промывания и просушивания деталь может подвергаться хромированию.

Условия проведения обработки

В процессе хромирования независимо от применяемого метода обработки неизбежно выделение вредных испарений, поэтому от жилых помещений сразу стоит отказаться. Оптимальным местом является гараж, подсобка или другое техническое помещение. Но и это не все. Необходимо продумать стабильно работающую вентиляцию с эффективной вытяжкой.

Надеяться на естественное выветривание нельзя, так как вредные вещества могут оказать воздействие уже в ходе проведения работ. Как хромировать металл в домашних условиях, не причиняя вреда здоровью? Даже при наличии вентиляции следует подготовить средства индивидуальной защиты.

Необходимый набор включает в себя строительные очки, респиратор, фартук и перчатки с резиновым покрытием.

Что предусмотреть

- Во-первых, эффективная вентиляция. Причем она должна быть не естественной, а принудительной (вытяжной).

- Во-вторых, респиратор, специальные очки, прорезиненные перчатки и фартук – обязательно.

- В-третьих, как утилизировать «отходы производства»?

Помещение

Если захочется произвести хромировку бампера, дисков колес, то балкона явно не хватит. Понадобится отдельное, просторное помещение.

Подготовительные мероприятия

Во-первых, чтобы качественно отполировать металл, нужно иметь определенные навыки.

Во-вторых, многие ли могут похвастать знанием химии, в частности, специфики процесса электролиза? Кто сможет правильно подобрать долевое соотношение всех ингредиентов? А ведь точность – залог качества.

В-третьих, где взять необходимые материалы? Кислоту еще купить можно, а как быть с ангидридом? Это вещество продается только юрлицам, а зайти купить его «просто так», как «зеленку» или батон хлеба – не получится. Следовательно, придется искать по знакомым. Хорошо, если такие найдутся. Кстати, и H2SO4 должна быть ЧИСТОЙ, а не той, что продается для АКБ.

В-четвертых, сможет ли «самодеятельный» мастер выдержать необходимый «токовый» режим во время приготовления раствора?

Если хотя бы один из пунктов подготовки не будет выполнен с надлежащей точностью, все остальное – «мартышкин» труд.

Для чего нужен хромовый слой

Как установить газовое оборудование на автомобиль

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости. Таким образом, за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

В бытовых условиях наиболее активно используются следующие изделия с хромированным покрытием:

- мебельная фурнитура;

- элементы для оформления домашних и офисных интерьеров;

- автомобильные диски и детали транспортного средства;

- сувенирная продукция;

- сантехническое оборудование.

Хромированный бензобак

В промышленности технология хромирования применяется в следующих целях:

- при производстве изделий по порошковой технологии;

- при изготовлении пресс-форм, используемых для изготовления изделий из резины и полимерных материалов;

- при производстве отражателей различного назначения;

- для повышения твердости поверхностного слоя и износостойкости режущего, а также специального измерительного инструмента;

- для придания исключительных декоративных характеристик кузовным и другим деталям транспортных средств;

- для обработки деталей, эксплуатируемых в условиях постоянного трения и негативного воздействия внешней среды (элементы парового оборудования и теплосетей, детали автомобильных двигателей и морских судов).

Промышленная гальваническая линия, предназначенная для нанесения твердого хрома на изделия из сталей и цветных металлов

Хромированные детали отличаются следующими характеристиками:

- высокой устойчивостью к коррозии;

- микротвердостью, показатели которой достигают значений 950–1100 единиц по шкале HV;

- высокой пористостью покрытия, его износо- и жаростойкостью;

- низким коэффициентом трения сформированного покрытия;

- большим разбросом толщины хромового слоя (5–300 мкм и даже более).

Разновидности металлизации по способу взаимодействия металлизируемой поверхности с наносимым металлом (нажмите для увеличения)

Методы хромирования деталей

В наше время существует много разновидностей хромирования. Выделяют три основных вида процесса:

- Гальванический.

- Химический.

- Хромирование золочением – суть метода заключается в нанесении на поверхность тончайшего слоя золотого металла, который предотвращает появление коррозии и придает великолепный вид деталям. После обработки материал становится плотным и износостойким.

Гальванический метод хромирования

Гальванический способ

Суть этого метода заключается в необычном нанесении хрома – с помощью электрического тока. Вследствие такого воздействия, материал приобретает совершенно уникальные свойства: поверхность утолщается, повышается устойчивость к ржавчине, внешний вид становится более привлекательным. Во время работы металлическое вещество наносится в три слоя.

Химический способ

Метод заключается в химической реакции, происходящей между реагентами. Рекомендуется перед обработкой хромом нанести тончайший слой меди. Для покрытия поверхности хромом обязательно использование фтористого хрома, гипофосфата натрия, лимоннокислого натрия, охлажденной уксусной кислоты, раствора едкого натрия и дистиллированной воды.

4 Химреагенты для хромирования

Приведенные ниже составы растворов для хромирования проверены многолетней практикой использования и временем эксплуатации полученных с их помощью покрытий (количество необходимых реагентов указано в г/л и мл/л):

- Хромил фтористый – 14, натрий лимоннокислый – 7, кислота уксусная – 10 мл/л, натрия гипофосфит – 7 (кислотность раствора рН – 8–11). Рабочая температура смеси – 85–90 °С, скорость наращивания покрытия – 1,0–2,5 мкм/ч.

- Хромил фтористый – 16, хром хлористый – 1, натрий уксуснокислый – 10, натрий щавелевокислый – 4,5, натрия гипофосфит – 10 (рН – 4–6). Температура – 75–90 °С, скорость – 2–2,5 мкм/ч.

- Хромил фтористый – 17, хром хлористый – 1,2, натрий лимоннокислый – 8,5, натрия гипофосфит – 8,5 (рН – 8–11). 85–90 °С, 1–2,5 мкм/ч.

- Хром уксуснокислый – 30, никель уксуснокислый – 1, натрий гликолевокислый – 40, натрий уксуснокислый – 20, натрий лимоннокислый – 40, кислота уксусная – 14 мл/л, натрия гидроксид – 14, натрия гипофосфит – 15 (рН – 4–6). 99 °С, 2,5 мкм/ч.

- Хромил фтористый – 5–10, хром хлористый – 5–10, натрий лимоннокислый – 20–30, натрия пирофосфат (замена натрия гипофосфита) – 50–75 (рН – 7,5–9). 100 °С, 2–2,5 мкм/ч.

Все растворы делят на кислые (уровень рН находится в пределах 4–6,5) и щелочные (показатель рН более 6,5). Первые составы предпочтительнее использовать для покрытия меди, латуни и черных металлов. Щелочные – для хромирования изделий из нержавеющих сталей. Кислые (по сравнению с щелочными растворами) позволяют получить на полированной детали более гладкую поверхность, с меньшей пористостью. Кроме того, при их использовании скорость протекания химического процесса хромирования выше. Преимущество щелочных составов состоит в более надежном поверхностном сцеплении слоя покрытия с металлом подслоя или детали.

Составы растворов для цинкатной обработки алюминия и литейных алюминиевых сплавов

Металлические детали, которые покрыли блестящим хромированным слоем, выглядят эффектно, стильно и увеличивают шансы на то, что транспортное средство получит массу восхищенных взглядов, а его владелец — удовольствие от обладания роскошной вещью.

Многие автолюбители и ценители мотоциклов стремятся максимально изменить облик своего стального коня, увеличивая количество хрома. Но это дорогое удовольствие, которое не всегда стоит таких денежных затрат и вынуждает задуматься о минимизировании трат, путем самостоятельного изготовления некоторых деталей.

Технология гальванических ванн

подготовительный процесс. Предварительно металл нужно зачистить, удалив с поверхности остатки старой краски, ржавчины, грязи

Отдельное внимание стоит уделить обезжириванию (качественная металлизация невозможна после удаления отложений жира обычным разбавителем или ацетоном). Пропорция смешиваемых реагентов для электролита зависит от площади и состава покрываемой детали;

поместите катод (металл на который подается «–») в готовый электролит (t±52º)

После того как температура детали и электролита выровняется, подайте напряжение;

обработка деталей занимает не менее 20-ти минут. Показатель варьируется в зависимости от качества очистки детали, рельефности и прочих факторов;

хромированные элементы требуют осушки (минимум 2,5 часа). На протяжении всего процесса к элементу нельзя прикасаться.

Тонкости процесса

Металлизация должна происходить в хорошо проветриваемом помещении (в идеале: принудительная вентиляция вытяжной системой). Испарения в процессе хромирования чрезвычайно вредны для человеческого здоровья. Приступать к приготовлению электролита и обработке деталей можно только в респираторе, защитных очках, прочных прорезиненых рукавицах и фартуке.

В случаи, если вы не имели раньше дела с управлением химическими процессами, первый опыт вряд ли увенчается успехом. Возможен неравномерный блеск детали, отсутствие блеска, коричневые пятна, образование раковин, отслоение и прочие дефекты. Испытания процесса на опытном образце поможет вам скорректировать возможные погрешности.

Хромировать таким методом можно не только металл, но и пластик. Металлизация диэлектриков требует внесения некоторых поправок в технологию.

Уделите большое внимание правильной утилизации «отработки»